脱硝廃触媒の再生方法

【課題】パラジウム−銅が担持された劣化活性炭脱硝触媒の再生方法を提供する。

【解決手段】パラジウム−銅が担持された活性炭脱硝触媒の再生方法が、活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、パラジウム−銅水酸化物がアルカリ性の水で洗浄され、次いで、還元される工程(c)を実施し、上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である。

【解決手段】パラジウム−銅が担持された活性炭脱硝触媒の再生方法が、活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、パラジウム−銅水酸化物がアルカリ性の水で洗浄され、次いで、還元される工程(c)を実施し、上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高濃度の硝酸塩を含む放射性廃液の脱硝処理に使用され得る、パラジウム−銅が担持された活性炭脱硝触媒の再生方法に関する。

【背景技術】

【0002】

原子力発電で使用された使用済み核燃料は硝酸で処理、中和され、硝酸塩を含む放射性廃液が発生する。そこで、硝酸塩を含む放射性廃液を安全に処理するための脱硝処理が検討されている。高濃度の硝酸塩を含む放射性廃液の脱硝処理方法は、(a)窒素ガス化法と(b)硝酸イオン分離法に大別される。(a)窒素ガス化法は、(a−1)化学的窒素ガス化法と(a−2)生物的窒素ガス化法に分類される。放射性廃液中の硝酸イオンが嫌気性微生物で分解される放射性廃液の処理方法が、(a−2)生物的窒素ガス化法の1つとして検討された(例えば、特許文献1参照)。当該方法のプロセス規模は大きくなり、その脱硝速度は遅く、二次廃棄物が発生する。

【0003】

(a−1)化学的窒素ガス化法は、(a−1−1)触媒処理法と(a−1−2)電解還元処理法に分類される。本発明の発明者らは、放射性廃液中の硝酸イオンが、ヒドラジン還元剤とパラジウム−銅が担持された活性炭触媒により分解される硝酸イオンの分解法を、高濃度の硝酸塩を含む放射性廃液の脱硝処理に有用な方法として検討した(例えば、非特許文献1参照)。当該脱硝処理方法で使用されるパラジウム−銅が担持された活性炭触媒は、反応熱によって焼結され、触媒性能が劣化する。パラジウム−銅が担持された活性炭触媒は非常に高価であるから、劣化した当該触媒の再生が希求されていたが、有効な再生方法は見出されていなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−354313号公報

【非特許文献】

【0005】

【非特許文献1】日本原子力学会2009年秋の大会予稿集、2009年8月28日、第575頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、パラジウム−銅が担持された活性炭脱硝触媒の再生方法の提供である。

【課題を解決するための手段】

【0007】

本発明の発明者らは、パラジウム−銅が当該触媒の使用により活性炭から消失(剥離・溶出)しないこと、劣化の原因がパラジウム−銅の焼結であること、活性炭に担持される劣化したパラジウム−銅が特定の酸液に速やかに溶解されること、酸液に溶解されたパラジウム−銅が水酸化ナトリウムにより析出された後、塩が除去されてから還元されると触媒活性が高いパラジウム−銅が担持された活性炭脱硝触媒が得られることを見出し、本発明を完成させるに至った。

【0008】

本発明は、活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、パラジウム−銅水酸化物担持活性炭がアルカリ性の水で洗浄され、次いで、還元される工程(c)が実施され、上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である、パラジウム−銅が担持された活性炭脱硝触媒の再生方法である。

上記工程(b)で使用される水酸化ナトリウム水溶液の好ましい濃度は5M以上である。好ましくは、上記工程(c)におけるアルカリ性の水による洗浄後、パラジウム−銅水酸化物が、0〜0.28Mの濃度で塩化ナトリウムが溶解する懸濁液中で還元される。

【発明の効果】

【0009】

本発明のパラジウム−銅が担持された活性炭脱硝触媒の再生方法は、触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒を効率的に触媒活性が向上した状態に再生させる。

【図面の簡単な説明】

【0010】

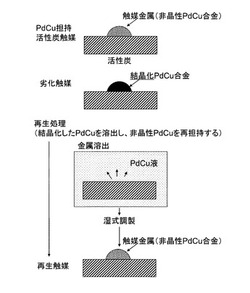

【図1】活性炭脱硝触媒の再生方法の概略を示す図

【図2】劣化活性炭脱硝触媒の作製フローを示す図

【図3】触媒性能評価のために使用される脱硝反応装置を示す図

【図4】劣化活性炭脱硝触媒の結晶性と脱硝率の関係を示す図

【図5】活性炭に担持されたパラジウム及び銅の酸溶出に使用される装置を示す図

【図6】パラジウム及び銅の酸液への溶出率の変化を示す図

【図7】パラジウム及び銅の過酸化水素を含む酸液への溶出率の変化を示す図

【図8】触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す図

【図9】触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製装置を示す図

【図10】塩濃度とパラジウム−銅の結晶性の関係を示す図

【図11】塩濃度とパラジウム−銅の結晶性の関係を示す図

【図12】水酸化ナトリウム水溶液の濃度とパラジウム−銅の結晶性の関係を示す図

【図13】再生脱硝触媒の結晶性と脱硝反応回数の関係を示す図

【発明を実施するための形態】

【0011】

図1は、本発明の活性炭脱硝触媒の再生方法の概略を示す図である。脱硝反応前の活性炭に担持されたパラジウム−銅は結晶性の低い非晶性合金であるが、脱硝反応時の反応熱によって焼結され、当該合金は結晶化される。

【0012】

本発明の活性炭脱硝触媒の再生方法で再生される触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒のパラジウム−銅は、酸液に溶解される。当該酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である。

塩酸、硝酸、過酸化水素、塩化ナトリウム又は硝酸ナトリウムの濃度が小さすぎると、活性炭に担持された触媒活性が低下したパラジウム−銅の酸液への溶出率が小さくなる。

【0013】

パラジウム−銅が溶解された酸液は、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される。水酸化ナトリウム水溶液の好ましい濃度は5M以上である。水酸化ナトリウム水溶液の濃度が小さすぎると、析出するパラジウム−銅水酸化物微粒子の核生成速度が遅くなり、当該水酸化物が還元されて得られるパラジウム−銅の粒度が大きくなり、脱硝触媒活性が低くなると考えられる。

【0014】

活性炭に担持されたパラジウム−銅水酸化物はアルカリ性の水で洗浄され、次いで、還元され、パラジウム−銅が担持された活性炭脱硝触媒が再生される。パラジウム−銅が溶解された酸液は塩を含有している。パラジウム−銅水酸化物のアルカリ性の水による洗浄は、当該塩を除去する。当該塩は、還元剤によるパラジウム−銅水酸化物の還元反応を阻害し、還元反応が遅くなりパラジウム−銅の粒成長が促進されるため、当該水酸化物が還元されて得られるパラジウム−銅の結晶度が高くなり、脱硝触媒活性が低くなると考えられる。

パラジウム−銅水酸化物が還元される際の懸濁液に溶解している塩化ナトリウムの好ましい濃度は0.28M以下である。

【0015】

パラジウム−銅水酸化物の還元反応に使用される還元剤は、特定の化合物に限定されない。好ましい還元剤は、水素化ホウ素ナトリウム、ホスフィン酸ナトリウムである。

【0016】

以下、実施例により本発明が詳細に説明されるが、本発明はこれらの実施例に限定されない。

【0017】

劣化触媒の作製

図2は、触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す。予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が、活性炭と水の懸濁液に混合され、333Kで1時間攪拌された。パラジウム及び銅が、この間活性炭に含浸された。次いで、0.5M−水酸化ナトリウム水溶液が当該混合液に滴下され、当該懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出された。その後、還元剤である水素化ホウ素ナトリウム水溶液が混合液に滴下され、パラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された活性炭脱硝触媒(活性炭1gにつき0.7mmolのパラジウム及び0.3mmolの銅が担持されている)が得られた。当該脱硝触媒は、管状炉中、H2/N2(10/40ccm)雰囲気下、333〜1000Kで5時間加熱され、劣化触媒が作製された。

【0018】

図3は、触媒性能の評価のために使用される脱硝反応装置を示す図である。100mLの6M−硝酸ナトリウム水溶液とこの溶液中の触媒金属濃度が1g/Lとなる量の劣化触媒がセパラブルフラスコに移され、333Kに加熱された。40mLのヒドラジン1水和物が、加熱された当該溶液に2時間かけて滴下され、更に2時間経過後、反応溶液中の硝酸イオン量及び亜硝酸イオン量が測定され、下記式で示される脱硝率が求められた。更に、劣化触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)によるピーク半値幅として測定された。結果が図4に示されている。

脱硝率(%)=(A−B)/A×100

A;初期硝酸イオン量

B;反応後に残存する硝酸イオン量と亜硝酸イオン量の和

500K以下の温度で劣化された劣化活性炭脱硝触媒の結晶性は低く、それらの脱硝率は100%であった。しかし、500Kより高い温度で劣化された劣化活性炭脱硝触媒の結晶性は高くなり、それらの脱硝率は急激に低下した。

【0019】

比較例1

550Kで劣化された劣化活性炭脱硝触媒0.5gが、(1)10mLの0.2M−塩酸、(2)0.2M−塩酸と0.1M−硝酸の混合液10mL、(3)10mLの2M−塩酸、(4)2M−塩酸と1M−硝酸の混合液10mLのそれぞれに懸濁され、333Kで活性炭に担持されたパラジウム及び銅が溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が図6に示される。パラジウム、銅の0.2M−塩酸又は0.2M−塩酸と0.1M−硝酸の混合液への溶出が飽和するまでの時間は約1時間であった。パラジウム、銅の2M−塩酸又は2M−塩酸と1M−硝酸の混合液への溶出が飽和するまでの時間は約30分であった。

【0020】

実施例1

550Kで劣化された劣化活性炭脱硝触媒0.5gが、0.15〜10mLの9.9M−過酸化水素水が50mLの2M−塩酸に加えられた酸液に懸濁され、333Kで活性炭に担持されたパラジウム及び銅が溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が図7に示される。パラジウム、銅の過酸化水素を含む2M−塩酸への溶出が飽和するまでの時間は15分以下であった。

【0021】

比較例2

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表1に示される濃度の塩酸10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。塩酸中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表1に示される。

【0022】

【表1】

実施例2

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表2に示される濃度の塩酸及び塩化ナトリウムを含む水溶液10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表2に示される。

【0023】

【表2】

【0024】

パラジウムの塩化ナトリウムを含む塩酸への溶出率は、パラジウムの塩酸への溶出率より高かった。

【0025】

比較例3

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表3に示される濃度の硝酸10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。硝酸中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表3に示される。

【0026】

【表3】

【0027】

実施例3

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表4に示される濃度の硝酸及び硝酸ナトリウムを含む水溶液10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表4に示される。

【0028】

【表4】

【0029】

パラジウムの硝酸ナトリウムを含む硝酸への溶出率は、パラジウムの硝酸への溶出率より高かった。銅の硝酸ナトリウムを含む硝酸への溶出率も、銅の硝酸への溶出率より高かった。

【0030】

比較例4及び実施例4

図8は、触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す。予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が活性炭と水の懸濁液と混合され、333Kで1時間攪拌された。0.1M、0.5M又は3Mの濃度となる量の塩化ナトリウムが当該懸濁液に添加され、それぞれに0.5M−水酸化ナトリウム水溶液が添加され、得られた懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。これらの操作は図9で示される装置で行われた。

0.5M−水酸化ナトリウム水溶液が、3Mの濃度となる量の塩化ナトリウムが添加された懸濁液に添加されてパラジウム−銅水酸化物が担持された活性炭は、濾過により分離され、アルカリ性の水で洗浄され、純水に懸濁された。

【0031】

水素化ホウ素ナトリウム水溶液が、パラジウム−銅水酸化物が担持された活性炭を含む懸濁液、0.1M、0.5Mまたは3Mの塩化ナトリウムが溶解された懸濁液及び3Mの塩化ナトリウムが溶解された懸濁液から塩を濾別除去したパラジウム−銅水酸化物が担持された活性炭と純水との懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された活性炭脱硝触媒が得られた。これらの活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図10及び図11に示されている。PdCu(111)のピークの幅が大きいほど、パラジウム−銅の結晶性が低い、即ち、脱硝触媒性能が高くなる。洗浄により塩化ナトリウムが除去されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークは、塩化ナトリウム存在下でパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークより幅が広かった。

【0032】

実施例5

予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が活性炭と3M−塩化ナトリウム水溶液の懸濁液と混合され、333Kで1時間攪拌された。当該懸濁液に0.5M、5M−水酸化ナトリウム水溶液が添加され、得られた懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。これらの操作は図9で示される装置で行われた。それぞれの懸濁液は塩酸とパラジウム−銅水酸化物担持活性炭に濾別された。

【0033】

水素化ホウ素ナトリウム水溶液が、それぞれの懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された再生活性炭脱硝触媒が得られた。これらの再生活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図12に示されている。5M−水酸化ナトリウム水溶液で析出されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークは、0.5M−水酸化ナトリウム水溶液で析出されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークより幅が広かった。

【0034】

参考例

550Kで劣化された劣化活性炭脱硝触媒0.5gが、1M−塩酸及び4M−塩化ナトリウム、過酸化水素が表5に示される量で混合された酸液に懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。次に、パラジウム及び銅が溶出された酸液が、図9に示される装置のビーカーに入れられた。次に、5M−水酸化ナトリウム水溶液が、酸液に添加され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。その際、懸濁液の溶媒の液量は250mlであり、溶媒中の塩化ナトリウム濃度は表5に示されるとおりであった。

【0035】

【表5】

【0036】

水素化ホウ素ナトリウム水溶液が、それぞれの懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された再生活性炭脱硝触媒が得られた。これらの再生活性炭脱硝触媒及び劣化される前の新品の活性炭脱硝触媒が脱硝反応に付され、上記再生活性炭脱硝触媒の脱硝率が99%及び95%以下になった時の脱硝反応に付された回数、新品の活性炭脱硝触媒の脱硝率が99%及び95%になった時の脱硝反応に付された回数を調べた。更に、それぞれの再生活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図12に示されている。パラジウム−銅水酸化物が活性炭上に析出される時の塩化ナトリウム濃度が低いと、再生活性炭脱硝触媒の活性が維持されやすかった。

【産業上の利用可能性】

【0037】

本発明のパラジウム−銅が担持された活性炭脱硝触媒の再生方法は、高濃度の硝酸塩を含む放射性廃液の脱硝処理に使用される、パラジウム−銅が担持された活性炭脱硝触媒の再生方法として好適である。更に、本発明の技術は、飲用水からの硝酸イオンの除去に使用される脱硝触媒;有機化合物の水素化触媒;窒素化合物の分解触媒等の活性炭に貴金属が担持された触媒の再生、活性炭に貴金属が担持された燃料電池電極、貴金属の溶解を伴う貴金属回収技術に好適に応用される。

【技術分野】

【0001】

本発明は、高濃度の硝酸塩を含む放射性廃液の脱硝処理に使用され得る、パラジウム−銅が担持された活性炭脱硝触媒の再生方法に関する。

【背景技術】

【0002】

原子力発電で使用された使用済み核燃料は硝酸で処理、中和され、硝酸塩を含む放射性廃液が発生する。そこで、硝酸塩を含む放射性廃液を安全に処理するための脱硝処理が検討されている。高濃度の硝酸塩を含む放射性廃液の脱硝処理方法は、(a)窒素ガス化法と(b)硝酸イオン分離法に大別される。(a)窒素ガス化法は、(a−1)化学的窒素ガス化法と(a−2)生物的窒素ガス化法に分類される。放射性廃液中の硝酸イオンが嫌気性微生物で分解される放射性廃液の処理方法が、(a−2)生物的窒素ガス化法の1つとして検討された(例えば、特許文献1参照)。当該方法のプロセス規模は大きくなり、その脱硝速度は遅く、二次廃棄物が発生する。

【0003】

(a−1)化学的窒素ガス化法は、(a−1−1)触媒処理法と(a−1−2)電解還元処理法に分類される。本発明の発明者らは、放射性廃液中の硝酸イオンが、ヒドラジン還元剤とパラジウム−銅が担持された活性炭触媒により分解される硝酸イオンの分解法を、高濃度の硝酸塩を含む放射性廃液の脱硝処理に有用な方法として検討した(例えば、非特許文献1参照)。当該脱硝処理方法で使用されるパラジウム−銅が担持された活性炭触媒は、反応熱によって焼結され、触媒性能が劣化する。パラジウム−銅が担持された活性炭触媒は非常に高価であるから、劣化した当該触媒の再生が希求されていたが、有効な再生方法は見出されていなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−354313号公報

【非特許文献】

【0005】

【非特許文献1】日本原子力学会2009年秋の大会予稿集、2009年8月28日、第575頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、パラジウム−銅が担持された活性炭脱硝触媒の再生方法の提供である。

【課題を解決するための手段】

【0007】

本発明の発明者らは、パラジウム−銅が当該触媒の使用により活性炭から消失(剥離・溶出)しないこと、劣化の原因がパラジウム−銅の焼結であること、活性炭に担持される劣化したパラジウム−銅が特定の酸液に速やかに溶解されること、酸液に溶解されたパラジウム−銅が水酸化ナトリウムにより析出された後、塩が除去されてから還元されると触媒活性が高いパラジウム−銅が担持された活性炭脱硝触媒が得られることを見出し、本発明を完成させるに至った。

【0008】

本発明は、活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、パラジウム−銅水酸化物担持活性炭がアルカリ性の水で洗浄され、次いで、還元される工程(c)が実施され、上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である、パラジウム−銅が担持された活性炭脱硝触媒の再生方法である。

上記工程(b)で使用される水酸化ナトリウム水溶液の好ましい濃度は5M以上である。好ましくは、上記工程(c)におけるアルカリ性の水による洗浄後、パラジウム−銅水酸化物が、0〜0.28Mの濃度で塩化ナトリウムが溶解する懸濁液中で還元される。

【発明の効果】

【0009】

本発明のパラジウム−銅が担持された活性炭脱硝触媒の再生方法は、触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒を効率的に触媒活性が向上した状態に再生させる。

【図面の簡単な説明】

【0010】

【図1】活性炭脱硝触媒の再生方法の概略を示す図

【図2】劣化活性炭脱硝触媒の作製フローを示す図

【図3】触媒性能評価のために使用される脱硝反応装置を示す図

【図4】劣化活性炭脱硝触媒の結晶性と脱硝率の関係を示す図

【図5】活性炭に担持されたパラジウム及び銅の酸溶出に使用される装置を示す図

【図6】パラジウム及び銅の酸液への溶出率の変化を示す図

【図7】パラジウム及び銅の過酸化水素を含む酸液への溶出率の変化を示す図

【図8】触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す図

【図9】触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製装置を示す図

【図10】塩濃度とパラジウム−銅の結晶性の関係を示す図

【図11】塩濃度とパラジウム−銅の結晶性の関係を示す図

【図12】水酸化ナトリウム水溶液の濃度とパラジウム−銅の結晶性の関係を示す図

【図13】再生脱硝触媒の結晶性と脱硝反応回数の関係を示す図

【発明を実施するための形態】

【0011】

図1は、本発明の活性炭脱硝触媒の再生方法の概略を示す図である。脱硝反応前の活性炭に担持されたパラジウム−銅は結晶性の低い非晶性合金であるが、脱硝反応時の反応熱によって焼結され、当該合金は結晶化される。

【0012】

本発明の活性炭脱硝触媒の再生方法で再生される触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒のパラジウム−銅は、酸液に溶解される。当該酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸、(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である。

塩酸、硝酸、過酸化水素、塩化ナトリウム又は硝酸ナトリウムの濃度が小さすぎると、活性炭に担持された触媒活性が低下したパラジウム−銅の酸液への溶出率が小さくなる。

【0013】

パラジウム−銅が溶解された酸液は、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される。水酸化ナトリウム水溶液の好ましい濃度は5M以上である。水酸化ナトリウム水溶液の濃度が小さすぎると、析出するパラジウム−銅水酸化物微粒子の核生成速度が遅くなり、当該水酸化物が還元されて得られるパラジウム−銅の粒度が大きくなり、脱硝触媒活性が低くなると考えられる。

【0014】

活性炭に担持されたパラジウム−銅水酸化物はアルカリ性の水で洗浄され、次いで、還元され、パラジウム−銅が担持された活性炭脱硝触媒が再生される。パラジウム−銅が溶解された酸液は塩を含有している。パラジウム−銅水酸化物のアルカリ性の水による洗浄は、当該塩を除去する。当該塩は、還元剤によるパラジウム−銅水酸化物の還元反応を阻害し、還元反応が遅くなりパラジウム−銅の粒成長が促進されるため、当該水酸化物が還元されて得られるパラジウム−銅の結晶度が高くなり、脱硝触媒活性が低くなると考えられる。

パラジウム−銅水酸化物が還元される際の懸濁液に溶解している塩化ナトリウムの好ましい濃度は0.28M以下である。

【0015】

パラジウム−銅水酸化物の還元反応に使用される還元剤は、特定の化合物に限定されない。好ましい還元剤は、水素化ホウ素ナトリウム、ホスフィン酸ナトリウムである。

【0016】

以下、実施例により本発明が詳細に説明されるが、本発明はこれらの実施例に限定されない。

【0017】

劣化触媒の作製

図2は、触媒活性が低下したパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す。予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が、活性炭と水の懸濁液に混合され、333Kで1時間攪拌された。パラジウム及び銅が、この間活性炭に含浸された。次いで、0.5M−水酸化ナトリウム水溶液が当該混合液に滴下され、当該懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出された。その後、還元剤である水素化ホウ素ナトリウム水溶液が混合液に滴下され、パラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された活性炭脱硝触媒(活性炭1gにつき0.7mmolのパラジウム及び0.3mmolの銅が担持されている)が得られた。当該脱硝触媒は、管状炉中、H2/N2(10/40ccm)雰囲気下、333〜1000Kで5時間加熱され、劣化触媒が作製された。

【0018】

図3は、触媒性能の評価のために使用される脱硝反応装置を示す図である。100mLの6M−硝酸ナトリウム水溶液とこの溶液中の触媒金属濃度が1g/Lとなる量の劣化触媒がセパラブルフラスコに移され、333Kに加熱された。40mLのヒドラジン1水和物が、加熱された当該溶液に2時間かけて滴下され、更に2時間経過後、反応溶液中の硝酸イオン量及び亜硝酸イオン量が測定され、下記式で示される脱硝率が求められた。更に、劣化触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)によるピーク半値幅として測定された。結果が図4に示されている。

脱硝率(%)=(A−B)/A×100

A;初期硝酸イオン量

B;反応後に残存する硝酸イオン量と亜硝酸イオン量の和

500K以下の温度で劣化された劣化活性炭脱硝触媒の結晶性は低く、それらの脱硝率は100%であった。しかし、500Kより高い温度で劣化された劣化活性炭脱硝触媒の結晶性は高くなり、それらの脱硝率は急激に低下した。

【0019】

比較例1

550Kで劣化された劣化活性炭脱硝触媒0.5gが、(1)10mLの0.2M−塩酸、(2)0.2M−塩酸と0.1M−硝酸の混合液10mL、(3)10mLの2M−塩酸、(4)2M−塩酸と1M−硝酸の混合液10mLのそれぞれに懸濁され、333Kで活性炭に担持されたパラジウム及び銅が溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が図6に示される。パラジウム、銅の0.2M−塩酸又は0.2M−塩酸と0.1M−硝酸の混合液への溶出が飽和するまでの時間は約1時間であった。パラジウム、銅の2M−塩酸又は2M−塩酸と1M−硝酸の混合液への溶出が飽和するまでの時間は約30分であった。

【0020】

実施例1

550Kで劣化された劣化活性炭脱硝触媒0.5gが、0.15〜10mLの9.9M−過酸化水素水が50mLの2M−塩酸に加えられた酸液に懸濁され、333Kで活性炭に担持されたパラジウム及び銅が溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が図7に示される。パラジウム、銅の過酸化水素を含む2M−塩酸への溶出が飽和するまでの時間は15分以下であった。

【0021】

比較例2

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表1に示される濃度の塩酸10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。塩酸中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表1に示される。

【0022】

【表1】

実施例2

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表2に示される濃度の塩酸及び塩化ナトリウムを含む水溶液10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表2に示される。

【0023】

【表2】

【0024】

パラジウムの塩化ナトリウムを含む塩酸への溶出率は、パラジウムの塩酸への溶出率より高かった。

【0025】

比較例3

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表3に示される濃度の硝酸10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。硝酸中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表3に示される。

【0026】

【表3】

【0027】

実施例3

550Kで劣化された劣化活性炭脱硝触媒0.5gが、表4に示される濃度の硝酸及び硝酸ナトリウムを含む水溶液10mLに懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。酸液中のパラジウム及び銅の濃度がICP−AESにより測定され、活性炭に担持されたパラジウム及び銅の溶出率が計算された。結果が表4に示される。

【0028】

【表4】

【0029】

パラジウムの硝酸ナトリウムを含む硝酸への溶出率は、パラジウムの硝酸への溶出率より高かった。銅の硝酸ナトリウムを含む硝酸への溶出率も、銅の硝酸への溶出率より高かった。

【0030】

比較例4及び実施例4

図8は、触媒作製溶液に塩化ナトリウムを含む場合のパラジウム−銅が担持された活性炭脱硝触媒の作製フローを示す。予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が活性炭と水の懸濁液と混合され、333Kで1時間攪拌された。0.1M、0.5M又は3Mの濃度となる量の塩化ナトリウムが当該懸濁液に添加され、それぞれに0.5M−水酸化ナトリウム水溶液が添加され、得られた懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。これらの操作は図9で示される装置で行われた。

0.5M−水酸化ナトリウム水溶液が、3Mの濃度となる量の塩化ナトリウムが添加された懸濁液に添加されてパラジウム−銅水酸化物が担持された活性炭は、濾過により分離され、アルカリ性の水で洗浄され、純水に懸濁された。

【0031】

水素化ホウ素ナトリウム水溶液が、パラジウム−銅水酸化物が担持された活性炭を含む懸濁液、0.1M、0.5Mまたは3Mの塩化ナトリウムが溶解された懸濁液及び3Mの塩化ナトリウムが溶解された懸濁液から塩を濾別除去したパラジウム−銅水酸化物が担持された活性炭と純水との懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された活性炭脱硝触媒が得られた。これらの活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図10及び図11に示されている。PdCu(111)のピークの幅が大きいほど、パラジウム−銅の結晶性が低い、即ち、脱硝触媒性能が高くなる。洗浄により塩化ナトリウムが除去されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークは、塩化ナトリウム存在下でパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークより幅が広かった。

【0032】

実施例5

予め調製された塩化パラジウム希塩酸溶液及び塩化銅希塩酸溶液が活性炭と3M−塩化ナトリウム水溶液の懸濁液と混合され、333Kで1時間攪拌された。当該懸濁液に0.5M、5M−水酸化ナトリウム水溶液が添加され、得られた懸濁液のpHが10に調整され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。これらの操作は図9で示される装置で行われた。それぞれの懸濁液は塩酸とパラジウム−銅水酸化物担持活性炭に濾別された。

【0033】

水素化ホウ素ナトリウム水溶液が、それぞれの懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された再生活性炭脱硝触媒が得られた。これらの再生活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図12に示されている。5M−水酸化ナトリウム水溶液で析出されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークは、0.5M−水酸化ナトリウム水溶液で析出されたパラジウム−銅水酸化物が還元されて得られたパラジウム−銅のPdCu(111)のピークより幅が広かった。

【0034】

参考例

550Kで劣化された劣化活性炭脱硝触媒0.5gが、1M−塩酸及び4M−塩化ナトリウム、過酸化水素が表5に示される量で混合された酸液に懸濁され、活性炭に担持されたパラジウム及び銅が333Kで溶出された。これらの操作は図5で示される装置で行われた。次に、パラジウム及び銅が溶出された酸液が、図9に示される装置のビーカーに入れられた。次に、5M−水酸化ナトリウム水溶液が、酸液に添加され、パラジウム−銅水酸化物が活性炭上に析出され、担持された。その際、懸濁液の溶媒の液量は250mlであり、溶媒中の塩化ナトリウム濃度は表5に示されるとおりであった。

【0035】

【表5】

【0036】

水素化ホウ素ナトリウム水溶液が、それぞれの懸濁液に加えられ、それぞれの懸濁液に含まれる活性炭に担持されたパラジウム−銅水酸化物が金属に還元された。パラジウム−銅が担持された活性炭が濾過により混合液から分離され、洗浄され、乾燥されて、パラジウム−銅が担持された再生活性炭脱硝触媒が得られた。これらの再生活性炭脱硝触媒及び劣化される前の新品の活性炭脱硝触媒が脱硝反応に付され、上記再生活性炭脱硝触媒の脱硝率が99%及び95%以下になった時の脱硝反応に付された回数、新品の活性炭脱硝触媒の脱硝率が99%及び95%になった時の脱硝反応に付された回数を調べた。更に、それぞれの再生活性炭脱硝触媒の構成成分であるパラジウム−銅の結晶性が、X線回折法(XRD)により測定された。結果が図12に示されている。パラジウム−銅水酸化物が活性炭上に析出される時の塩化ナトリウム濃度が低いと、再生活性炭脱硝触媒の活性が維持されやすかった。

【産業上の利用可能性】

【0037】

本発明のパラジウム−銅が担持された活性炭脱硝触媒の再生方法は、高濃度の硝酸塩を含む放射性廃液の脱硝処理に使用される、パラジウム−銅が担持された活性炭脱硝触媒の再生方法として好適である。更に、本発明の技術は、飲用水からの硝酸イオンの除去に使用される脱硝触媒;有機化合物の水素化触媒;窒素化合物の分解触媒等の活性炭に貴金属が担持された触媒の再生、活性炭に貴金属が担持された燃料電池電極、貴金属の溶解を伴う貴金属回収技術に好適に応用される。

【特許請求の範囲】

【請求項1】

活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、

パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、

パラジウム−銅水酸化物がアルカリ性の水で洗浄され、次いで、還元される工程(c)が実施され、

上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸又は(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である、パラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【請求項2】

パラジウム−銅が溶解された酸液が、上記工程(b)において、5M以上の濃度の水酸化ナトリウム水溶液と混合される、請求項1に記載されたパラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【請求項3】

上記工程(c)におけるアルカリ性の水による洗浄後、パラジウム−銅水酸化物が、0〜0.28Mの濃度で塩化ナトリウムが溶解する懸濁液中で還元される、請求項1又は2に記載されたパラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【請求項1】

活性炭に担持されたパラジウム−銅が酸液に溶解される工程(a)、

パラジウム−銅が溶解された酸液が、0.5M以上の濃度の水酸化ナトリウム水溶液と混合され、パラジウム−銅水酸化物が活性炭上に析出される工程(b)、

パラジウム−銅水酸化物がアルカリ性の水で洗浄され、次いで、還元される工程(c)が実施され、

上記酸液は、(1)パラジウム−銅1gに対して2.97mmol以上の過酸化水素を含む0.1M以上の塩酸又は(2)0.5M以上の塩化ナトリウムを含む0.1M以上の塩酸又は(3)0.5M以上の硝酸ナトリウムを含む0.1M以上の硝酸である、パラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【請求項2】

パラジウム−銅が溶解された酸液が、上記工程(b)において、5M以上の濃度の水酸化ナトリウム水溶液と混合される、請求項1に記載されたパラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【請求項3】

上記工程(c)におけるアルカリ性の水による洗浄後、パラジウム−銅水酸化物が、0〜0.28Mの濃度で塩化ナトリウムが溶解する懸濁液中で還元される、請求項1又は2に記載されたパラジウム−銅が担持された活性炭脱硝触媒の再生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−50952(P2012−50952A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−197369(P2010−197369)

【出願日】平成22年9月3日(2010.9.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年3月9日 社団法人日本原子力学会発行の「日本原子力学会 2010年春の年会 予稿集」に発表

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月3日(2010.9.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年3月9日 社団法人日本原子力学会発行の「日本原子力学会 2010年春の年会 予稿集」に発表

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]