脱硝触媒の劣化判断方法

【課題】実機運転中に脱硝触媒の劣化度合を簡単かつ正確に評価すること。

【解決手段】煙道1を流れる排ガスJ中に添加されたアンモニアと排ガス中の窒素酸化物とを反応させて窒素酸化物を分解する脱硝触媒を備えた脱硝装置であり、排ガス中へのアンモニアの添加を設定時間停止した後、脱硝装置の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニアの排ガス中への添加を開始し、この排ガス中へのアンモニアの添加を開始した後、脱硝装置の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、出口側を流れる排ガスの窒素酸化物濃度に脱硝装置を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断すること。

【解決手段】煙道1を流れる排ガスJ中に添加されたアンモニアと排ガス中の窒素酸化物とを反応させて窒素酸化物を分解する脱硝触媒を備えた脱硝装置であり、排ガス中へのアンモニアの添加を設定時間停止した後、脱硝装置の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニアの排ガス中への添加を開始し、この排ガス中へのアンモニアの添加を開始した後、脱硝装置の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、出口側を流れる排ガスの窒素酸化物濃度に脱硝装置を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断すること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱硝触媒の劣化判断方法に係り、特に、選択的接触還元用の脱硝触媒の劣化判断方法に関する。

【背景技術】

【0002】

排ガス中の窒素酸化物(NOx)を除去する方法として、アンモニア(NH3)等を還元剤として使用する選択的接触還元による排煙脱硝法が広く知られている。選択的接触還元用の脱硝触媒には、活性が高く耐久性に優れる点で、酸化チタン(TiO2)を主成分とするものが広く使用されている。

【0003】

ところで、近年では、エネルギ需要の急増に伴い、硫黄分が高い石炭(高S炭)やPRB炭と称される亜瀝青炭、或いは、バイオマス等の種々の燃料が使用され、これらの使用に伴う脱硝触媒の劣化が問題となっている。その代表的な例として、高S炭の燃焼により生じる砒素化合物による触媒の劣化、PRB炭の燃焼により生じるリン化合物による触媒の劣化、バイオマス等の燃焼により生じるカリ化合物による触媒の劣化等がある。

【0004】

これらの触媒劣化は、何れも触媒毒が触媒中に蓄積することにより、短期間で脱硝性能の大きな低下を引き起こすことが知られている。触媒劣化が進行すると、触媒層の出口側の排ガス中で未反応のアンモニア量が増加し、このアンモニアが後段の空気予熱器において酸性硫安となって析出し、配管の閉塞を引き起こすおそれがある。

【0005】

このような問題を避けるため、劣化した触媒は定期的に交換が行われているが、この触媒交換の時期が遅すぎると配管の閉塞等の問題が生じ、逆に早過ぎると経済性を低下させてしまう。このため、従来では、触媒の交換時期を判断する方法として、以下のような方法が行われている。

【0006】

(1)脱硝装置の触媒層に予め簡易的で抜き出し可能な形状の試験触媒を充填しておき、ボイラ停缶時に脱硝装置から試験触媒を抜き出して、ラボスケールの試験装置等で脱硝活性を評価する方法。

(2)脱硝触媒層の出側の排ガスにおけるアンモニア濃度から判断する方法。

(3)実機運転中において脱硝触媒層の出側の排ガスにおけるNOx濃度の変動から判断する方法。

【0007】

しかしながら、上記の各方法にはそれぞれ以下のような問題がある。

(1)の方法によれば、脱硝装置から脱硝触媒を抜き出す作業を、定期点検等の実機の停缶時にしか行えないため、触媒劣化の判断が迅速に行えない。

(2)の方法によれば、実機運転中に触媒の劣化を判断できるが、未反応のアンモニア濃度の増加が検知された後では、後段の空気予熱器の閉塞を生じる可能性が高まる。

(3)の方法によれば、実機運転中に触媒の劣化を判断できるが、ガス流量に対して触媒量が過剰に存在するため、NOx濃度の変動幅が小さく、精度が低い。

【0008】

このように、脱硝触媒の劣化の状況を迅速かつ正確に把握して、脱硝触媒の交換時期を適正に見極めることは容易ではない。この点、例えば、脱硝性能に関するデータとして、排ガス量、排ガス温度、脱硝触媒層の入口側及び出口側のNOx濃度、排ガス中に注入するアンモニア量、脱硝触媒層の出口側の未反応のアンモニア濃度等を集録し、所定の評価条件に換算して脱硝性能の評価を行うことで、脱硝性能の劣化度合を評価する方法が開示されている(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−109018号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法によれば、脱硝性能を評価するために多くの種類のデータを集録しなければならず、演算処理も複雑になるため、改良の余地がある。

【0011】

本発明は、実機運転中に脱硝触媒の劣化度合を簡単かつ正確に評価できるようにすることを課題とする。

【課題を解決するための手段】

【0012】

以下、本発明の原理を説明する。

【0013】

酸化チタン及びバナジウムを主成分とする触媒の脱硝反応は、式(1)で進行する。

NH3 + NO +1/4O2 ⇒ N2 + 3/2H2O・・・(1)

この反応は、脱硝触媒中の活性点にアンモニアが吸着する過程と、吸着したアンモニアとNOが反応する2段階の反応により進行する。活性点とは、アンモニアの分子が吸着してNOと反応する触媒上の場所をいう。

【0014】

本発明者らは、この活性点に吸着するアンモニアの吸着量(以下、アンモニア吸着量という。)と触媒活性との間には正の相関があることから、被毒成分が触媒に吸着して蓄積することにより、触媒のアンモニア吸着量が次第に減少し、それに伴って脱硝活性が低下することを知見した。

【0015】

そこで、本発明者らは、脱硝触媒のアンモニア吸着量を知ることで脱硝触媒に残存する活性点量を把握し、触媒劣化の程度を判断する方法を見出した。なお、実機でアンモニア吸着量を直接計ることは困難であるため、以下の方法により、これを測定した。

【0016】

式(1)の脱硝反応において、活性点に吸着したNH3はNOと1対1の等モルで反応する。このため、NOの消費量を知ることができれば、アンモニア吸着量を求めることが可能になる。例えば、アンモニア吸着量は、脱硝触媒層の入口側を流れる排ガスにアンモニアの注入を開始してから脱硝率が安定するまでの間、活性点に吸着したアンモニアとの反応によって分解されたNO量、つまり消費したNO量(以下、消費NO量という。)を求めることで、算出が可能になる。

【0017】

この消費NO量は、アンモニアの注入開始から脱硝率が安定するまでの間の経過時間とNO濃度の変化、及び、脱硝触媒層を通過する排ガス流量が分かれば、算出が可能である。例えば、脱硝触媒層の入口側のNO濃度と脱硝触媒層の出口側のNO濃度の差分値に排ガス流量を乗じたものを経時的にプロットした図の面積を積算することで、アンモニア吸着量を求めることが可能である。

【0018】

具体的には、本発明は、煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、排ガス中へのアンモニア又は尿素の添加を設定時間停止した後、脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、排ガス中へのアンモニア又は尿素の添加を開始した後、脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、入口側と出口側を流れる排ガスの窒素酸化物濃度の差分値に脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断することを特徴とする。

【0019】

このようにして求められた積分値は、評価時の触媒に残存する活性点量によって異なる値を示し、例えば、脱硝触媒の初期導入時点では、窒素酸化物濃度の差分値が安定するまで、経時的に緩やかな曲線を描いて変化するのに対し、脱硝処理で所定時間使用された触媒は、触媒被毒成分の蓄積により活性点量が減少しているため、初期導入時点よりも曲線の変化が急になる。このため、初期導入時点よりも早く排ガスの窒素酸化物濃度の差分値が安定し、積分値が小さくなる。したがって、経過時間ごとに算出された積分値を初期導入時点の積分値と比較して、積分値の減少割合等を求めることにより、脱硝触媒の劣化の進行具合を数値的に正確に把握することができる。

【0020】

また、この方法によれば、脱硝触媒層の前後の窒素酸化物濃度と排ガス流量のデータだけで触媒劣化の程度を判断することができるため、演算処理が簡単になり、新たな計測用の機器等を設ける必要がなく設備を簡単化することができる。また、この方法によれば、実機の定期点検などの停缶時に限らず、運転中においても、排ガスへのアンモニア等の添加を設定時間停止するだけで、触媒の劣化の程度を判断することができるため、迅速な評価を行うことができる。

【0021】

また、本発明は、煙道を流れる排ガス中に添加されたアンモニア又は尿素と排ガス中の窒素酸化物とを反応させて窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、排ガス中へのアンモニア又は尿素の添加を設定時間停止した後、脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の排ガス中への添加を開始し、排ガス中へのアンモニア又は尿素の添加を開始した後、脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、出口側を流れる排ガスの窒素酸化物濃度に脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断することを特徴とする。

【0022】

このようにして求められた積分値についても、脱硝触媒の初期導入時点と所定時間使用された後の状態とでは、残存する活性点量に相関した値を示すため、積分値同士を比較することにより、脱硝触媒の劣化の進行具合を数値的に正確に評価することができる。

【発明の効果】

【0023】

本発明によれば、実機運転中に脱硝触媒の劣化度合を簡単かつ正確に評価することができる。

【図面の簡単な説明】

【0024】

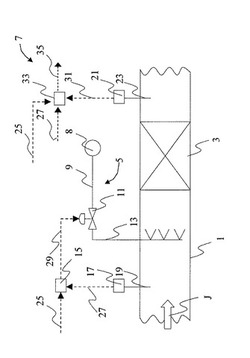

【図1】本発明を適用してなる脱硝触媒の劣化判断方法を実施するための排ガス処理設備の制御系統図である。

【図2】本発明を適用してなる脱硝触媒の劣化判断方法における触媒の初期導入時点の積分値を示す図である。

【図3】本発明を適用してなる脱硝触媒の劣化判断方法における触媒の所定時間経過後の積分値を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照して説明する。

【0026】

図1に、本発明が適用される脱硝装置の一実施形態を示す。本実施形態の脱硝装置は、図示しないボイラ等から排出された排ガスJが流れる煙道1内に設けられた脱硝触媒層3と、脱硝触媒層3の入口側の煙道1内にアンモニアを注入するアンモニア注入手段5と、脱硝触媒の劣化の進行具合を判断する触媒劣化判断手段7を備えて構成される。

【0027】

脱硝触媒層3は、例えば、板状又はハニカム状等のパラレルフロー型のガス流路を有する複数の触媒構造体を煙道1の断面方向に積み重ねて形成される。触媒構造体は、例えば、複数枚の板状の触媒エレメントを枠内に積層させてユニット化したものであり、触媒構造体ごとに交換或いは増設することが可能になっている。

【0028】

アンモニア注入手段5は、アンモニア供給源8に接続された供給配管9と、この供給配管9と流量調整弁11を介して接続されたアンモニア注入器13と、流量調整弁11の弁開度を制御する演算器15を備えて構成される。アンモニア注入器13は、流量調整弁11に配管の一端が接続され、その配管の他端側が煙道1内に設けられたアンモニア噴出用のノズルに接続されている。なお、本実施形態では、アンモニア供給源8にアンモニアガスを貯留する例を説明するが、アンモニアガスに代えて尿素水を貯留してもよい。

【0029】

脱硝触媒層3の入口側の煙道1内において、アンモニア噴出用のノズルの設置位置の上流側には、NOx濃度分析計17に接続されたサンプリング用配管19が挿入されている。一方、脱硝触媒層3の出口側の煙道1内には、NOx濃度分析計21に接続されたサンプリング配管23が挿入されている。

【0030】

アンモニア注入手段5において、演算器15は、ボイラ側から検出された排ガス流量の流量信号25とNOx濃度分析計17から出力されたNOx濃度の計測信号27がそれぞれ入力されることにより、反応に必要なアンモニア量を演算し、その演算結果を制御信号29として流量調節弁11に出力する。流量調整弁11は、制御信号29が入力されると弁開度を調節し、これにより煙道1内に供給するアンモニア量が調節される。

【0031】

一方、NOx濃度分析計17から出力された計測信号27とNOx濃度分析計21から出力された計測信号31、及び、排ガスの流量信号25は、それぞれ演算手段33に入力される。演算手段33は、これらの信号の入力値から演算した結果を出力用信号35により図示しない表示器等に出力するようになっている。なお、排ガスの流量信号25は、演算手段33において、脱硝触媒層3を通過する際の排ガス流量に適宜変換される。

【0032】

次に、脱硝触媒の劣化判断方法について具体的に説明する。なお、本発明に係る脱硝触媒の劣化判断方法は、実機の運転中に行うものであるため、特に言及しない限り、ボイラの運転は継続しているものとする。

【0033】

本発明の脱硝触媒の劣化判断方法は、脱硝触媒の活性点量に基づいて触媒劣化の度合いを判断することを特徴としている。ここで、触媒の活性点には、アンモニアが吸着するため、アンモニア吸着量を求めることで活性点量を検知することができる。また、アンモニア吸着量を検知することができない場合は、脱硝触媒層3を通過する排ガス中のNO消費量を求めることで活性点量を検知することができる。また、本発明の脱硝触媒の劣化判断方法では、触媒の初期導入時点と、初期導入時点から所定時間経過後、例えば、運転を停止させた脱硝装置を再起動するタイミングで、それぞれ以下の方法による評価を行う。ここで、初期導入時点の評価は、その後の触媒劣化の評価の基準となるため、その後の評価の精度を高めるために、未使用状態の触媒、或いは、それに近い状態の脱硝触媒(脱硝触媒層3)、つまり触媒活性点が減少していない状態で、評価を行うことが重要である。

【0034】

触媒劣化の評価を行うに当たり、まず、脱硝装置の運転を停止させ、アンモニア注入器13による煙道1内へのアンモニアの供給を設定時間停止する。このようにアンモニアの供給を所定時間停止することにより、脱硝触媒層3を流れる排ガス中のNOが触媒の活性点に吸着するアンモニアと反応し、活性点に吸着するアンモニアをすべて排除することができる。もし、脱硝触媒にアンモニアの吸着が残存していると、その後の計測値に影響を与え、正しい評価ができなくなるためである。したがって、アンモニアの供給を停止する設定時間とは、その後の評価に影響を及ぼさない程度の時間、例えば、脱硝触媒の活性点に吸着するアンモニアをすべて除去するのに必要な時間を意味する。

【0035】

続いて、アンモニアの供給を停止してから設定時間が経過すると、脱硝触媒層3が実機の運転時と同等の温度条件の下、流量調整弁11の弁開度が調整され、所定量のアンモニアの供給が再開する。ここで、アンモニアの供給量は、NOx濃度分析計17の計測値に基づいて決定され、このNOx濃度に対して設定されたモル比、つまりNH3/NOxのモル比が0.5〜1.2の範囲で選ばれる。モル比が0.5よりも低い条件では、平衡状態における脱硝率が低く、活性点量の評価の精度が悪くなる。一方、モル比が1.2よりも高い条件では、脱硝装置の出口側を流れる排ガスのアンモニア濃度が増大し、後段の空気予熱器において酸性硫安を生じ、配管の閉塞を引き起こすおそれがある。

【0036】

こうしてアンモニアの供給が再開されると、演算手段33には、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、計測信号31及び流量信号25が所定の周期で連続的に入力される。続いて、演算手段33では、計測信号31による出口側の排ガスのNOx濃度の値に流量信号23による排ガス流量を乗じた値が、経時的に積算され、その積分値が出力用信号35より表示器等に出力される。

【0037】

図2及び図3にラボスケールで本発明の方法を用いて算出した結果を示す。図2は、初期導入時の脱硝触媒、図3は、初期導入時から所定時間経過して劣化がある程度進んだ脱硝触媒がそれぞれ対象とされ、いずれの図も、アンモニアの注入開始後、脱硝触媒層3の出口側のNOx濃度の値が安定するまでの間、出口側の排ガスのNOx濃度の値に脱硝触媒層3の排ガス流量を乗じた値を経時的にプロットした結果を表している。ここで、図2の線AとX軸及びY軸で囲まれた面積をS0とし、図3の線BとX軸及びY軸で囲まれた面積をS1とする。

【0038】

図2と図3を比較すると、図2の線Aは経時的に緩やかに減少しているのに対し、図3の線Bは、Aと比べて減少する傾きが大きく、それに伴い、図3の面積S1は、図2の面積S0よりも小さくなっている。これは、図2と図3の脱硝触媒の活性点量の差に基づく。つまり、初期導入時点の脱硝触媒は、触媒の活性点量が多く存在するため、そのすべての活性点にアンモニアが付着して脱硝率が安定するまでの時間は、所定時間経過後の劣化がある程度進んだ状態の脱硝触媒と比べて長くなる。よって、このようにして求められる面積Sは、初期導入時点の面積S0が最大となり、その後、活性点量の減少とともに減少していく。したがって、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、脱硝触媒層3の出口側のNOx濃度と排ガス流量の積を積算して得られる面積Sは、脱硝触媒層3に充填された触媒の活性点量やアンモニア吸着量と正の相関を示す。

【0039】

本発明では、初期導入時点の面積S0を基準として、所定時間経過後のS1、S2、S3・・・Sn(nは稼動開始からの脱硝装置の起動停止回数)をそれぞれS0と比較することにより、脱硝触媒の劣化の度合いを高精度に評価することが可能となり、これを基に触媒寿命を予測し、触媒の交換時期を適正化できることができる。

【0040】

例えば、脱硝装置の運転開始時に測定した面積をS0とし、脱硝装置の起動停止後の再始動時に本手法により測定した面積をS1とする。そして、脱硝装置の起動停止、再始動毎に本手法を用いて面積Snを測定し、Sn/S0を求めることにより、初期に対して活性点がどれだけ残存しているかが判明する。これを用いて残存する活性点量を算出し、充填された触媒における劣化の度合いを評価することにより触媒寿命の判断を高精度で行うことができる。

【0041】

面積Sは、演算手段33において、計測信号31及び流量信号25に基づいて、出口側の排ガスのNOx濃度の値に排ガス流量を乗じた値を経時的に積算することにより得ることができ、その方法は、アナログ値を手計算によって積算する方法や図積分によって算出する方法、信号を直接、積分機を用いて積分する方法など特に限定されない。

【0042】

また、上述した方法では、脱硝触媒層3の出口側のNOx濃度に排ガス流量を乗じて得られた値に基づいて脱硝触媒の劣化の度合いを判断しているが、これに代えて、脱硝触媒層3の入口側のNOx濃度と出口側のNOx濃度の差分値に排ガス流量を乗じた値に基づいて脱硝触媒の劣化の度合いを判断することもできる。

【0043】

すなわち、脱硝触媒層3の入口側のNOx濃度と出口側のNOx濃度の差分値に排ガス流量を乗じた値を、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、積算して得られる面積は、脱硝触媒層3を通過する排ガスのNO消費量、つまりアンモニア吸着量になる。したがって、上述した方法と同様に、初期導入時点の面積と所定時間経過後の面積を比較して評価することにより、脱硝触媒の劣化の度合いを判断することができる。

【0044】

以上述べたように、本発明の方法によれば、脱硝装置内の脱硝触媒を抜き出すことなく高精度に劣化の度合いを評価することが可能であり、これにより脱硝触媒の寿命及び脱硝触媒の交換時期について適正に判断することが可能となる。

【0045】

また、アンモニア吸着量は、脱硝装置の起動停止後の再開時であれば、定期的に測定することが可能であり、この量を定期的に計測することにより脱硝触媒の寿命予測を高精度に行うことができる。さらに、本方法による寿命予測は、実機から脱硝触媒を抜き出す手間を掛けず、出口NOx濃度の変動を見る評価方法よりも精度を高く見積ることができる。これにより、脱硝触媒の劣化による未反応アンモニアの増大、これに伴う空気予熱器の閉塞を未然に防ぐことが可能となる。

【0046】

また、脱硝装置の操作ミスや、排ガス源であるボイラチューブ破損などで脱硝触媒が急激に劣化した場合、その劣化の程度を高い精度で予測できる。これにより、これらの劣化に対する対処方法を適切にとれるようになるメリットがある。

【実施例】

【0047】

実機における活性点量の測定を模擬するために、ラボスケールでアンモニア吸着量を測定し、初期導入時及び所定時間経過後における脱硝触媒の活性点量について比較を行った。

【0048】

試験には、チタニア粉末(比表面積=約90m2/g)、モリブデン酸アンモニウム、メタバナジン酸アンモニウムとシリカゾル、水及びシリカ系無機繊維を加えてニーダで混練し、組成比が原子比でTi/Mo/V=94/5/1となる触媒のペーストを調製した。また、これとは別にSUS430製帯鋼をメタルラス加工して目開きが約2mmの網状基材を作成し、この基材にペーストを置き、加圧ローラに通過させることにより、基材の網目間及び表面にペーストを圧着して厚さ0.7mmの板状触媒を成型した。さらに、この板状触媒を150℃で2時間乾燥後、大気中500℃で2時間焼成して、試験に供する触媒とした。

【0049】

この触媒の初期導入時、及び実機で6000hの運転を経た触媒を用いた。本方法の測定条件を表1に示し、本方法を用いて得られたNO濃度とガス量を乗じた値の経時変化の図を図2に示す。図2に示す通り、初期導入時と所定時間経過後とでは、アンモニア吸着量が大きく異なる。積算によって求めた値では、初期導入時では、258μmolであり,所定時間経時後では、84μmolであった。この例では,触媒中の活性点量が所定時間経時後では、初期導入時の約1/3まで低下していることがわかる。

【表1】

【符号の説明】

【0050】

1 煙道

3 脱硝触媒層

5 アンモニア注入手段

7 触媒劣化判断手段

11 流量調整弁

15 演算器

17、21 NOx濃度分析計

25 流量信号

27、31 計測信号

29 制御信号

33 演算手段

35 出力用信号

【技術分野】

【0001】

本発明は、脱硝触媒の劣化判断方法に係り、特に、選択的接触還元用の脱硝触媒の劣化判断方法に関する。

【背景技術】

【0002】

排ガス中の窒素酸化物(NOx)を除去する方法として、アンモニア(NH3)等を還元剤として使用する選択的接触還元による排煙脱硝法が広く知られている。選択的接触還元用の脱硝触媒には、活性が高く耐久性に優れる点で、酸化チタン(TiO2)を主成分とするものが広く使用されている。

【0003】

ところで、近年では、エネルギ需要の急増に伴い、硫黄分が高い石炭(高S炭)やPRB炭と称される亜瀝青炭、或いは、バイオマス等の種々の燃料が使用され、これらの使用に伴う脱硝触媒の劣化が問題となっている。その代表的な例として、高S炭の燃焼により生じる砒素化合物による触媒の劣化、PRB炭の燃焼により生じるリン化合物による触媒の劣化、バイオマス等の燃焼により生じるカリ化合物による触媒の劣化等がある。

【0004】

これらの触媒劣化は、何れも触媒毒が触媒中に蓄積することにより、短期間で脱硝性能の大きな低下を引き起こすことが知られている。触媒劣化が進行すると、触媒層の出口側の排ガス中で未反応のアンモニア量が増加し、このアンモニアが後段の空気予熱器において酸性硫安となって析出し、配管の閉塞を引き起こすおそれがある。

【0005】

このような問題を避けるため、劣化した触媒は定期的に交換が行われているが、この触媒交換の時期が遅すぎると配管の閉塞等の問題が生じ、逆に早過ぎると経済性を低下させてしまう。このため、従来では、触媒の交換時期を判断する方法として、以下のような方法が行われている。

【0006】

(1)脱硝装置の触媒層に予め簡易的で抜き出し可能な形状の試験触媒を充填しておき、ボイラ停缶時に脱硝装置から試験触媒を抜き出して、ラボスケールの試験装置等で脱硝活性を評価する方法。

(2)脱硝触媒層の出側の排ガスにおけるアンモニア濃度から判断する方法。

(3)実機運転中において脱硝触媒層の出側の排ガスにおけるNOx濃度の変動から判断する方法。

【0007】

しかしながら、上記の各方法にはそれぞれ以下のような問題がある。

(1)の方法によれば、脱硝装置から脱硝触媒を抜き出す作業を、定期点検等の実機の停缶時にしか行えないため、触媒劣化の判断が迅速に行えない。

(2)の方法によれば、実機運転中に触媒の劣化を判断できるが、未反応のアンモニア濃度の増加が検知された後では、後段の空気予熱器の閉塞を生じる可能性が高まる。

(3)の方法によれば、実機運転中に触媒の劣化を判断できるが、ガス流量に対して触媒量が過剰に存在するため、NOx濃度の変動幅が小さく、精度が低い。

【0008】

このように、脱硝触媒の劣化の状況を迅速かつ正確に把握して、脱硝触媒の交換時期を適正に見極めることは容易ではない。この点、例えば、脱硝性能に関するデータとして、排ガス量、排ガス温度、脱硝触媒層の入口側及び出口側のNOx濃度、排ガス中に注入するアンモニア量、脱硝触媒層の出口側の未反応のアンモニア濃度等を集録し、所定の評価条件に換算して脱硝性能の評価を行うことで、脱硝性能の劣化度合を評価する方法が開示されている(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−109018号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法によれば、脱硝性能を評価するために多くの種類のデータを集録しなければならず、演算処理も複雑になるため、改良の余地がある。

【0011】

本発明は、実機運転中に脱硝触媒の劣化度合を簡単かつ正確に評価できるようにすることを課題とする。

【課題を解決するための手段】

【0012】

以下、本発明の原理を説明する。

【0013】

酸化チタン及びバナジウムを主成分とする触媒の脱硝反応は、式(1)で進行する。

NH3 + NO +1/4O2 ⇒ N2 + 3/2H2O・・・(1)

この反応は、脱硝触媒中の活性点にアンモニアが吸着する過程と、吸着したアンモニアとNOが反応する2段階の反応により進行する。活性点とは、アンモニアの分子が吸着してNOと反応する触媒上の場所をいう。

【0014】

本発明者らは、この活性点に吸着するアンモニアの吸着量(以下、アンモニア吸着量という。)と触媒活性との間には正の相関があることから、被毒成分が触媒に吸着して蓄積することにより、触媒のアンモニア吸着量が次第に減少し、それに伴って脱硝活性が低下することを知見した。

【0015】

そこで、本発明者らは、脱硝触媒のアンモニア吸着量を知ることで脱硝触媒に残存する活性点量を把握し、触媒劣化の程度を判断する方法を見出した。なお、実機でアンモニア吸着量を直接計ることは困難であるため、以下の方法により、これを測定した。

【0016】

式(1)の脱硝反応において、活性点に吸着したNH3はNOと1対1の等モルで反応する。このため、NOの消費量を知ることができれば、アンモニア吸着量を求めることが可能になる。例えば、アンモニア吸着量は、脱硝触媒層の入口側を流れる排ガスにアンモニアの注入を開始してから脱硝率が安定するまでの間、活性点に吸着したアンモニアとの反応によって分解されたNO量、つまり消費したNO量(以下、消費NO量という。)を求めることで、算出が可能になる。

【0017】

この消費NO量は、アンモニアの注入開始から脱硝率が安定するまでの間の経過時間とNO濃度の変化、及び、脱硝触媒層を通過する排ガス流量が分かれば、算出が可能である。例えば、脱硝触媒層の入口側のNO濃度と脱硝触媒層の出口側のNO濃度の差分値に排ガス流量を乗じたものを経時的にプロットした図の面積を積算することで、アンモニア吸着量を求めることが可能である。

【0018】

具体的には、本発明は、煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、排ガス中へのアンモニア又は尿素の添加を設定時間停止した後、脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、排ガス中へのアンモニア又は尿素の添加を開始した後、脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、入口側と出口側を流れる排ガスの窒素酸化物濃度の差分値に脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断することを特徴とする。

【0019】

このようにして求められた積分値は、評価時の触媒に残存する活性点量によって異なる値を示し、例えば、脱硝触媒の初期導入時点では、窒素酸化物濃度の差分値が安定するまで、経時的に緩やかな曲線を描いて変化するのに対し、脱硝処理で所定時間使用された触媒は、触媒被毒成分の蓄積により活性点量が減少しているため、初期導入時点よりも曲線の変化が急になる。このため、初期導入時点よりも早く排ガスの窒素酸化物濃度の差分値が安定し、積分値が小さくなる。したがって、経過時間ごとに算出された積分値を初期導入時点の積分値と比較して、積分値の減少割合等を求めることにより、脱硝触媒の劣化の進行具合を数値的に正確に把握することができる。

【0020】

また、この方法によれば、脱硝触媒層の前後の窒素酸化物濃度と排ガス流量のデータだけで触媒劣化の程度を判断することができるため、演算処理が簡単になり、新たな計測用の機器等を設ける必要がなく設備を簡単化することができる。また、この方法によれば、実機の定期点検などの停缶時に限らず、運転中においても、排ガスへのアンモニア等の添加を設定時間停止するだけで、触媒の劣化の程度を判断することができるため、迅速な評価を行うことができる。

【0021】

また、本発明は、煙道を流れる排ガス中に添加されたアンモニア又は尿素と排ガス中の窒素酸化物とを反応させて窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、排ガス中へのアンモニア又は尿素の添加を設定時間停止した後、脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の排ガス中への添加を開始し、排ガス中へのアンモニア又は尿素の添加を開始した後、脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、出口側を流れる排ガスの窒素酸化物濃度に脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を脱硝触媒の初期導入時点と初期導入時点から経過時間ごとにそれぞれ求め、初期導入時点の積分値と経過時間ごとの積分値とを比較することにより脱硝触媒の劣化の程度を判断することを特徴とする。

【0022】

このようにして求められた積分値についても、脱硝触媒の初期導入時点と所定時間使用された後の状態とでは、残存する活性点量に相関した値を示すため、積分値同士を比較することにより、脱硝触媒の劣化の進行具合を数値的に正確に評価することができる。

【発明の効果】

【0023】

本発明によれば、実機運転中に脱硝触媒の劣化度合を簡単かつ正確に評価することができる。

【図面の簡単な説明】

【0024】

【図1】本発明を適用してなる脱硝触媒の劣化判断方法を実施するための排ガス処理設備の制御系統図である。

【図2】本発明を適用してなる脱硝触媒の劣化判断方法における触媒の初期導入時点の積分値を示す図である。

【図3】本発明を適用してなる脱硝触媒の劣化判断方法における触媒の所定時間経過後の積分値を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照して説明する。

【0026】

図1に、本発明が適用される脱硝装置の一実施形態を示す。本実施形態の脱硝装置は、図示しないボイラ等から排出された排ガスJが流れる煙道1内に設けられた脱硝触媒層3と、脱硝触媒層3の入口側の煙道1内にアンモニアを注入するアンモニア注入手段5と、脱硝触媒の劣化の進行具合を判断する触媒劣化判断手段7を備えて構成される。

【0027】

脱硝触媒層3は、例えば、板状又はハニカム状等のパラレルフロー型のガス流路を有する複数の触媒構造体を煙道1の断面方向に積み重ねて形成される。触媒構造体は、例えば、複数枚の板状の触媒エレメントを枠内に積層させてユニット化したものであり、触媒構造体ごとに交換或いは増設することが可能になっている。

【0028】

アンモニア注入手段5は、アンモニア供給源8に接続された供給配管9と、この供給配管9と流量調整弁11を介して接続されたアンモニア注入器13と、流量調整弁11の弁開度を制御する演算器15を備えて構成される。アンモニア注入器13は、流量調整弁11に配管の一端が接続され、その配管の他端側が煙道1内に設けられたアンモニア噴出用のノズルに接続されている。なお、本実施形態では、アンモニア供給源8にアンモニアガスを貯留する例を説明するが、アンモニアガスに代えて尿素水を貯留してもよい。

【0029】

脱硝触媒層3の入口側の煙道1内において、アンモニア噴出用のノズルの設置位置の上流側には、NOx濃度分析計17に接続されたサンプリング用配管19が挿入されている。一方、脱硝触媒層3の出口側の煙道1内には、NOx濃度分析計21に接続されたサンプリング配管23が挿入されている。

【0030】

アンモニア注入手段5において、演算器15は、ボイラ側から検出された排ガス流量の流量信号25とNOx濃度分析計17から出力されたNOx濃度の計測信号27がそれぞれ入力されることにより、反応に必要なアンモニア量を演算し、その演算結果を制御信号29として流量調節弁11に出力する。流量調整弁11は、制御信号29が入力されると弁開度を調節し、これにより煙道1内に供給するアンモニア量が調節される。

【0031】

一方、NOx濃度分析計17から出力された計測信号27とNOx濃度分析計21から出力された計測信号31、及び、排ガスの流量信号25は、それぞれ演算手段33に入力される。演算手段33は、これらの信号の入力値から演算した結果を出力用信号35により図示しない表示器等に出力するようになっている。なお、排ガスの流量信号25は、演算手段33において、脱硝触媒層3を通過する際の排ガス流量に適宜変換される。

【0032】

次に、脱硝触媒の劣化判断方法について具体的に説明する。なお、本発明に係る脱硝触媒の劣化判断方法は、実機の運転中に行うものであるため、特に言及しない限り、ボイラの運転は継続しているものとする。

【0033】

本発明の脱硝触媒の劣化判断方法は、脱硝触媒の活性点量に基づいて触媒劣化の度合いを判断することを特徴としている。ここで、触媒の活性点には、アンモニアが吸着するため、アンモニア吸着量を求めることで活性点量を検知することができる。また、アンモニア吸着量を検知することができない場合は、脱硝触媒層3を通過する排ガス中のNO消費量を求めることで活性点量を検知することができる。また、本発明の脱硝触媒の劣化判断方法では、触媒の初期導入時点と、初期導入時点から所定時間経過後、例えば、運転を停止させた脱硝装置を再起動するタイミングで、それぞれ以下の方法による評価を行う。ここで、初期導入時点の評価は、その後の触媒劣化の評価の基準となるため、その後の評価の精度を高めるために、未使用状態の触媒、或いは、それに近い状態の脱硝触媒(脱硝触媒層3)、つまり触媒活性点が減少していない状態で、評価を行うことが重要である。

【0034】

触媒劣化の評価を行うに当たり、まず、脱硝装置の運転を停止させ、アンモニア注入器13による煙道1内へのアンモニアの供給を設定時間停止する。このようにアンモニアの供給を所定時間停止することにより、脱硝触媒層3を流れる排ガス中のNOが触媒の活性点に吸着するアンモニアと反応し、活性点に吸着するアンモニアをすべて排除することができる。もし、脱硝触媒にアンモニアの吸着が残存していると、その後の計測値に影響を与え、正しい評価ができなくなるためである。したがって、アンモニアの供給を停止する設定時間とは、その後の評価に影響を及ぼさない程度の時間、例えば、脱硝触媒の活性点に吸着するアンモニアをすべて除去するのに必要な時間を意味する。

【0035】

続いて、アンモニアの供給を停止してから設定時間が経過すると、脱硝触媒層3が実機の運転時と同等の温度条件の下、流量調整弁11の弁開度が調整され、所定量のアンモニアの供給が再開する。ここで、アンモニアの供給量は、NOx濃度分析計17の計測値に基づいて決定され、このNOx濃度に対して設定されたモル比、つまりNH3/NOxのモル比が0.5〜1.2の範囲で選ばれる。モル比が0.5よりも低い条件では、平衡状態における脱硝率が低く、活性点量の評価の精度が悪くなる。一方、モル比が1.2よりも高い条件では、脱硝装置の出口側を流れる排ガスのアンモニア濃度が増大し、後段の空気予熱器において酸性硫安を生じ、配管の閉塞を引き起こすおそれがある。

【0036】

こうしてアンモニアの供給が再開されると、演算手段33には、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、計測信号31及び流量信号25が所定の周期で連続的に入力される。続いて、演算手段33では、計測信号31による出口側の排ガスのNOx濃度の値に流量信号23による排ガス流量を乗じた値が、経時的に積算され、その積分値が出力用信号35より表示器等に出力される。

【0037】

図2及び図3にラボスケールで本発明の方法を用いて算出した結果を示す。図2は、初期導入時の脱硝触媒、図3は、初期導入時から所定時間経過して劣化がある程度進んだ脱硝触媒がそれぞれ対象とされ、いずれの図も、アンモニアの注入開始後、脱硝触媒層3の出口側のNOx濃度の値が安定するまでの間、出口側の排ガスのNOx濃度の値に脱硝触媒層3の排ガス流量を乗じた値を経時的にプロットした結果を表している。ここで、図2の線AとX軸及びY軸で囲まれた面積をS0とし、図3の線BとX軸及びY軸で囲まれた面積をS1とする。

【0038】

図2と図3を比較すると、図2の線Aは経時的に緩やかに減少しているのに対し、図3の線Bは、Aと比べて減少する傾きが大きく、それに伴い、図3の面積S1は、図2の面積S0よりも小さくなっている。これは、図2と図3の脱硝触媒の活性点量の差に基づく。つまり、初期導入時点の脱硝触媒は、触媒の活性点量が多く存在するため、そのすべての活性点にアンモニアが付着して脱硝率が安定するまでの時間は、所定時間経過後の劣化がある程度進んだ状態の脱硝触媒と比べて長くなる。よって、このようにして求められる面積Sは、初期導入時点の面積S0が最大となり、その後、活性点量の減少とともに減少していく。したがって、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、脱硝触媒層3の出口側のNOx濃度と排ガス流量の積を積算して得られる面積Sは、脱硝触媒層3に充填された触媒の活性点量やアンモニア吸着量と正の相関を示す。

【0039】

本発明では、初期導入時点の面積S0を基準として、所定時間経過後のS1、S2、S3・・・Sn(nは稼動開始からの脱硝装置の起動停止回数)をそれぞれS0と比較することにより、脱硝触媒の劣化の度合いを高精度に評価することが可能となり、これを基に触媒寿命を予測し、触媒の交換時期を適正化できることができる。

【0040】

例えば、脱硝装置の運転開始時に測定した面積をS0とし、脱硝装置の起動停止後の再始動時に本手法により測定した面積をS1とする。そして、脱硝装置の起動停止、再始動毎に本手法を用いて面積Snを測定し、Sn/S0を求めることにより、初期に対して活性点がどれだけ残存しているかが判明する。これを用いて残存する活性点量を算出し、充填された触媒における劣化の度合いを評価することにより触媒寿命の判断を高精度で行うことができる。

【0041】

面積Sは、演算手段33において、計測信号31及び流量信号25に基づいて、出口側の排ガスのNOx濃度の値に排ガス流量を乗じた値を経時的に積算することにより得ることができ、その方法は、アナログ値を手計算によって積算する方法や図積分によって算出する方法、信号を直接、積分機を用いて積分する方法など特に限定されない。

【0042】

また、上述した方法では、脱硝触媒層3の出口側のNOx濃度に排ガス流量を乗じて得られた値に基づいて脱硝触媒の劣化の度合いを判断しているが、これに代えて、脱硝触媒層3の入口側のNOx濃度と出口側のNOx濃度の差分値に排ガス流量を乗じた値に基づいて脱硝触媒の劣化の度合いを判断することもできる。

【0043】

すなわち、脱硝触媒層3の入口側のNOx濃度と出口側のNOx濃度の差分値に排ガス流量を乗じた値を、アンモニアの注入開始後、出口側のNOx濃度の値が安定するまでの間、積算して得られる面積は、脱硝触媒層3を通過する排ガスのNO消費量、つまりアンモニア吸着量になる。したがって、上述した方法と同様に、初期導入時点の面積と所定時間経過後の面積を比較して評価することにより、脱硝触媒の劣化の度合いを判断することができる。

【0044】

以上述べたように、本発明の方法によれば、脱硝装置内の脱硝触媒を抜き出すことなく高精度に劣化の度合いを評価することが可能であり、これにより脱硝触媒の寿命及び脱硝触媒の交換時期について適正に判断することが可能となる。

【0045】

また、アンモニア吸着量は、脱硝装置の起動停止後の再開時であれば、定期的に測定することが可能であり、この量を定期的に計測することにより脱硝触媒の寿命予測を高精度に行うことができる。さらに、本方法による寿命予測は、実機から脱硝触媒を抜き出す手間を掛けず、出口NOx濃度の変動を見る評価方法よりも精度を高く見積ることができる。これにより、脱硝触媒の劣化による未反応アンモニアの増大、これに伴う空気予熱器の閉塞を未然に防ぐことが可能となる。

【0046】

また、脱硝装置の操作ミスや、排ガス源であるボイラチューブ破損などで脱硝触媒が急激に劣化した場合、その劣化の程度を高い精度で予測できる。これにより、これらの劣化に対する対処方法を適切にとれるようになるメリットがある。

【実施例】

【0047】

実機における活性点量の測定を模擬するために、ラボスケールでアンモニア吸着量を測定し、初期導入時及び所定時間経過後における脱硝触媒の活性点量について比較を行った。

【0048】

試験には、チタニア粉末(比表面積=約90m2/g)、モリブデン酸アンモニウム、メタバナジン酸アンモニウムとシリカゾル、水及びシリカ系無機繊維を加えてニーダで混練し、組成比が原子比でTi/Mo/V=94/5/1となる触媒のペーストを調製した。また、これとは別にSUS430製帯鋼をメタルラス加工して目開きが約2mmの網状基材を作成し、この基材にペーストを置き、加圧ローラに通過させることにより、基材の網目間及び表面にペーストを圧着して厚さ0.7mmの板状触媒を成型した。さらに、この板状触媒を150℃で2時間乾燥後、大気中500℃で2時間焼成して、試験に供する触媒とした。

【0049】

この触媒の初期導入時、及び実機で6000hの運転を経た触媒を用いた。本方法の測定条件を表1に示し、本方法を用いて得られたNO濃度とガス量を乗じた値の経時変化の図を図2に示す。図2に示す通り、初期導入時と所定時間経過後とでは、アンモニア吸着量が大きく異なる。積算によって求めた値では、初期導入時では、258μmolであり,所定時間経時後では、84μmolであった。この例では,触媒中の活性点量が所定時間経時後では、初期導入時の約1/3まで低下していることがわかる。

【表1】

【符号の説明】

【0050】

1 煙道

3 脱硝触媒層

5 アンモニア注入手段

7 触媒劣化判断手段

11 流量調整弁

15 演算器

17、21 NOx濃度分析計

25 流量信号

27、31 計測信号

29 制御信号

33 演算手段

35 出力用信号

【特許請求の範囲】

【請求項1】

煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、

前記排ガス中への前記アンモニア又は尿素の添加を設定時間停止した後、前記脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、

前記排ガス中への前記アンモニア又は尿素の添加を開始した後、前記脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、前記出口側を流れる排ガスの窒素酸化物濃度に前記脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を前記脱硝触媒の初期導入時点と該初期導入時点から経過時間ごとにそれぞれ求め、前記初期導入時点の積分値と前記経過時間ごとの積分値とを比較することにより前記脱硝触媒の劣化の程度を判断することを特徴とする脱硝触媒の劣化判断方法。

【請求項2】

煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、

前記排ガス中への前記アンモニア又は尿素の添加を設定時間停止した後、前記脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、

前記排ガス中への前記アンモニア又は尿素の添加を開始した後、前記脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、前記入口側と出口側を流れる排ガスの窒素酸化物濃度の差分値に前記脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を前記脱硝触媒の初期導入時点と該初期導入時点から経過時間ごとにそれぞれ求め、前記初期導入時点の積分値と前記経過時間ごとの積分値とを比較することにより前記脱硝触媒の劣化の程度を判断することを特徴とする脱硝触媒の劣化判断方法。

【請求項1】

煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、

前記排ガス中への前記アンモニア又は尿素の添加を設定時間停止した後、前記脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、

前記排ガス中への前記アンモニア又は尿素の添加を開始した後、前記脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、前記出口側を流れる排ガスの窒素酸化物濃度に前記脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を前記脱硝触媒の初期導入時点と該初期導入時点から経過時間ごとにそれぞれ求め、前記初期導入時点の積分値と前記経過時間ごとの積分値とを比較することにより前記脱硝触媒の劣化の程度を判断することを特徴とする脱硝触媒の劣化判断方法。

【請求項2】

煙道を流れる排ガス中に添加されたアンモニア又は尿素と前記排ガス中の窒素酸化物とを反応させて前記窒素酸化物を分解する脱硝触媒を備えた脱硝触媒層において、

前記排ガス中への前記アンモニア又は尿素の添加を設定時間停止した後、前記脱硝触媒層の入口側の煙道を流れる排ガスの窒素酸化物濃度に対して設定されたモル比のアンモニア又は尿素の前記排ガス中への添加を開始し、

前記排ガス中への前記アンモニア又は尿素の添加を開始した後、前記脱硝触媒層の出口側を流れる排ガスの窒素酸化物濃度が安定するまでの間、前記入口側と出口側を流れる排ガスの窒素酸化物濃度の差分値に前記脱硝触媒層を流れる排ガスの流量を乗じた値の積分値を前記脱硝触媒の初期導入時点と該初期導入時点から経過時間ごとにそれぞれ求め、前記初期導入時点の積分値と前記経過時間ごとの積分値とを比較することにより前記脱硝触媒の劣化の程度を判断することを特徴とする脱硝触媒の劣化判断方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−250179(P2012−250179A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124928(P2011−124928)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]