脱硫剤

【目的】本発明は、亜鉛フェライトの低温度における脱硫速度を改善し、充分低い除去限界との両立を図り得る高温還元性ガスの脱硫剤とその製造方法を提供するものである。

【構成】本発明による脱硫剤の製造方法は、亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む製造方法であり、その脱硫剤の構成は亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されたものである。

【構成】本発明による脱硫剤の製造方法は、亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む製造方法であり、その脱硫剤の構成は亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重質油あるいはその蒸留残渣,石炭等をガス化して得られる高温還元性ガスに含まれる硫黄化合物を乾式で吸収除去するための脱硫剤およびその製造方法に関する。

【背景技術】

【0002】

近年、石炭や重質油などを直接ガス化して、その生成ガスを発電に利用する様々な方法が提案されている。例えば、石炭等をガス化して、そのガスを燃焼させガスタービンを駆動すると共に、ガス化工程や燃焼工程で発生する熱を利用して蒸気タービンを駆動する石炭ガス化複合発電がその典型例である。また石炭等をガス化したガスを溶融炭酸塩型燃料電池などの燃料電池によって直接電力に高効率に変換する発電方法も盛んに検討されている。

【0003】

しかし、石炭等をガス化した生成ガスには通常数百ないし数千ppmの硫黄化合物、すなわち硫化水素,硫化カルボニル,二硫化炭素などが含まれているので、公害防止の観点からも、石炭等をガス化したガスを利用する機器、および処理する機器の劣化防止の上からも、脱硫することが必須である。このための脱硫には石炭などの有効利用の観点から、石炭等をガス化したガスの顕熱を有効に利用できる乾式脱硫が望ましい。

【0004】

乾式脱硫に用いられる脱硫剤は酸化鉄や酸化亜鉛が一般に用いられる。酸化鉄は400〜600℃の高温で還元ガス中の硫黄化合物を吸収して硫化鉄(FeS)に転化するが、これを450〜850℃の温度で酸素を含有するガスと接触させれば再び酸化鉄に戻る。こ性質を利用して酸化鉄は繰り返し使用可能な脱硫剤として使用される。しかし酸化鉄は石炭等をガス化したガス中では、運転条件にもよるが硫黄化合物の濃度を30ppm程度までしか低減できない。このように硫黄化合物の除去限界が高いことから酸化鉄は燃料電池のように硫黄化合物によって著しく性能を低下する機器に用いる脱硫剤としては性能が不十分である。

一方、酸化亜鉛は、その優れた硫黄化合物の除去能力により、300〜450℃の温度で1ppm程度まで硫黄化合物を除去可能である。しかし、酸化亜鉛は通常硫黄化合物の吸収容量が劣ることに加えて再生が困難なため、発電用の燃料として石炭等をガス化したガスを処理するための脱硫装置にて用いようとすれば、必要な脱硫剤の量が非実用的に多量になってしまう。

【0005】

そこでこれら酸化鉄と酸化亜鉛の両者を原料の段階で混合し、亜鉛フェライトに代表される亜鉛−鉄二元系酸化物とすることで除去限界と吸収容量を両立させることが試みられている。例えば、特開平4−74526号公報には、脱硫剤として用いる亜鉛フェライトの製造法が示されている。そして、この公報にも記載されているように、従来の亜鉛フェライトの製造方法は酸化亜鉛粉末と酸化鉄粉末の混合物を焼成する、いわゆる酸化物混合焼成法、あるいは亜鉛塩および鉄塩を含有する水溶液に水酸化ナトリウム,水酸化カリウム,アンモニア水などの沈澱剤の水溶液を添加混合して水酸化亜鉛および水酸化鉄の共沈物を製造し焼成する、いわゆる共沈法で合成されるのが一般的である。

【0006】

酸化物混合焼成法では、酸化亜鉛と酸化鉄を原料とするため、局所的に見れば亜鉛と鉄の混合が不十分であり、亜鉛フェライトのような二元系酸化物とするには高温度で長時間焼成する必要がある。焼成に高温を要することから酸化物混合焼成法で合成される亜鉛フェライトは、一般に脱硫速度が小さいという欠点がある。

また、共沈法では原料となる複数の金属イオンの水溶液と、沈澱剤の水溶液とを混合,攪拌することで沈澱を生成させるため、水溶液内部での金属イオンの濃度や沈澱剤の濃度が不均一になり易いという欠点がある。このため共沈法で合成される金属酸化物粒子は、一般に複数の元素を均質な組成比で沈澱させるには困難が多い。

【発明の開示】

【発明が解決しようとする課題】

【0007】

石炭等をガス化したガスを処理し燃料電池などの精密な発電機器の燃料として利用する場合には、大量の石炭等をガス化したガスを処理し、しかも硫黄化合物の濃度を数ppmのレベルまで低減する必要がある。

上記の公知例に示されている従来技術で製造される亜鉛フェライトは、600℃以上の高温度では脱硫速度は速いが除去限界が高いため、燃料電池のように硫黄化合物によって著しく性能を低下する機器に用いる脱硫剤としては適さない。

一方低温度では亜鉛フェライトの脱硫速度が劣り、長時間性能を維持できないという欠点があった。

本発明は、亜鉛フェライトの低温度における脱硫速度を改善し、充分低い除去限界との両立を図り得る高温還元性ガスの脱硫剤とその製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明による高温還元性ガスの脱硫剤は、亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されるようにしたものである。

また、本発明による他の高温還元性ガスの脱硫剤は、亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されると共に、前記二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲としたものである。

本発明による高温還元性ガスの脱硫剤の製造方法は、亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む製造方法である。

【0009】

本発明による脱硫剤は、亜鉛フェライトの脱硫活性を向上させ、低温度での脱硫速度を向上させる方法を検討したところ、従来のように亜鉛フェライトの前駆物質に沈澱剤を後から添加する共沈法で合成するのではなく、尿素,アセトアミドなどの沈澱剤発生物質を予め混合しておく、いわゆる均一沈澱法によって合成することが有効であるとの知見を得た。

この均一沈澱法は、沈澱剤発生物質を予め混合しておくため、沈澱の組成が均質であり、従って、その後の製造工程を経て得られる金属酸化物も組成の整ったものが得られるという利点がある。

【発明の効果】

【0010】

以上の説明から明らかなように、本発明による脱硫剤は、450℃程度の低温度でもその脱硫速度の低下が少ない亜鉛と鉄を含有する二元系酸化物を製造できるので、石炭等をガス化したガスに含まれる硫黄化合物を充分低濃度に低減し、その性能を長時間維持することが可能な脱硫剤として使用できるという極めて顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0011】

本発明の脱硫剤は、亜鉛および鉄の二元系酸化物で亜鉛フェライトが主成分であるが、亜鉛フェライトだけでなく、酸化亜鉛および酸化鉄の酸化物形態との混合物であり、これが本発明の脱硫剤の特徴である。

本発明の脱硫剤は、亜鉛−鉄二元系酸化物の含有率は10から100重量%が望ましい。これは10重量%以下では脱硫剤としての吸収容量が不足するためである。

また、この亜鉛−鉄二元系酸化物からなる脱硫剤の製造方法は、亜鉛の塩と鉄の塩を適切な割合で含む水溶液中に尿素あるいはアセトアミドなどの沈澱剤発生物質を添加し、混合し、その溶液を沈澱剤の発生に適した条件にするため、例えば尿素を用いる場合には60から100℃に加熱する、いわゆる均一沈殿法により生成して得られた亜鉛と鉄の沈澱混合物を濾過、洗浄、乾燥、焼成する方法である。この場合、亜鉛の塩としては硝酸亜鉛,硫酸亜鉛,炭酸亜鉛,塩化亜鉛などの亜鉛化合物が使用可能であり、鉄の塩としては硝酸鉄,硫酸鉄,炭酸鉄,塩化鉄などの鉄化合物が使用可能である。

また、沈澱剤発生物質は、金属イオンを沈澱させるのに十分な沈澱剤量を発生するように化学量論的に計算した量を添加する。尿素の場合に発生する沈澱剤のアンモニアは揮発性が高く、加熱された水溶液から放出されやすいため、化学量論的に計算した量の1.5倍以上、好ましくは2倍以上添加する必要がある。

【0012】

本発明の亜鉛−鉄二元系酸化物における亜鉛/鉄のモル比は0.25から1.0の範囲にあることが望ましい。これは亜鉛/鉄のモル比が0.25以下では亜鉛の量が不足し、低濃度まで脱硫することができず、また亜鉛/鉄のモル比が1.0を超えると、再生が困難な酸化亜鉛の比率が高くなり、再生可能という亜鉛−鉄二元系酸化物の特徴を発揮できなくなるからである。

本発明による脱硫剤は、亜鉛−鉄二元系酸化物を10〜100重量%としているが、前述したようにこの範囲の脱硫剤は硫黄化合物の吸収容量が高く、脱硫活性金属であるところの亜鉛および鉄の有効な反応率も高いからである。

なお、本発明の亜鉛および鉄を含有する二元系酸化物を脱硫剤として用いる際には、適当量の成形助剤を添加混合し、成形したうえで焼成を行うことで、実用的な強度を持ち、精製対象ガスと二元系酸化物との接触も良好な脱硫剤として使用することができる。ここで用いる成形助剤としては特に制限はなく、水溶性有機物、各種可塑剤などの有機物質や粘土,無機繊維,金属酸化物,天然鉱物などの無機物質から選ばれる少なくとも一種以上の物質を用いることができる。

【0013】

次に、本発明による脱硫剤の製造方法の一実験例を示すと、硝酸鉄(III)9水和物200gおよび硝酸亜鉛6水和物74gを水に溶かし全量を1000mlとした水溶液に、尿素180gを水に溶かし全量を1000mlとした水溶液を加え、95℃で7時間加熱し、この均一沈殿法により生成した沈澱物を濾過,洗浄,乾燥,粉砕した後、700℃で4時間焼成し亜鉛−鉄二元系酸化物粉末1を得た。

【0014】

一方、本発明より得られた脱硫剤との比較のため、従来例の共沈法による脱硫剤の比較例を示すと、硝酸鉄(III)9水和物200gおよび硝酸亜鉛6水和物74gを水に溶かし全量を1000mlとした水溶液に、25%アンモニア水136gを水で希釈して全量を1000mlとした水溶液を加え、生成した沈澱物を濾過,洗浄,乾燥,粉砕した後、700℃で4時間焼成し亜鉛フェライト粉末2を得た。

そこで、本発明による亜鉛−鉄二元系酸化物粉末1と、従来例による亜鉛フェライト粉末2を熱天秤実験装置にて表1の条件で脱硫性能を評価した。

【0015】

【表1】

【0016】

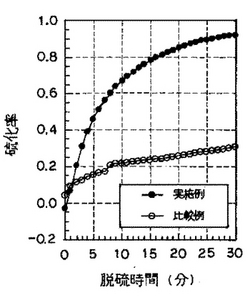

亜鉛−鉄二元系酸化物粉末1と、亜鉛フェライト粉末2の重量増加から計算した脱硫剤の硫化率の経時変化を図1に示した。比較例(従来例)の亜鉛フェライト粉末では30分の時点でわずか30%の硫化率にとどまったが、本発明の実施例の亜鉛−鉄二元系酸化物粉末1は30分で90%が硫化し、450℃でも高い脱硫速度を発揮できた。

また、本発明による脱硫剤の吸収容量を測定した結果は、0.38g−S/g−脱硫剤以上であり、理論値0.398g−S/g−脱硫剤に近く、極めて高い脱硫作用を行うものである。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例と従来の比較例との、脱硫時間と硫化率の関係を示したものである。

【技術分野】

【0001】

本発明は、重質油あるいはその蒸留残渣,石炭等をガス化して得られる高温還元性ガスに含まれる硫黄化合物を乾式で吸収除去するための脱硫剤およびその製造方法に関する。

【背景技術】

【0002】

近年、石炭や重質油などを直接ガス化して、その生成ガスを発電に利用する様々な方法が提案されている。例えば、石炭等をガス化して、そのガスを燃焼させガスタービンを駆動すると共に、ガス化工程や燃焼工程で発生する熱を利用して蒸気タービンを駆動する石炭ガス化複合発電がその典型例である。また石炭等をガス化したガスを溶融炭酸塩型燃料電池などの燃料電池によって直接電力に高効率に変換する発電方法も盛んに検討されている。

【0003】

しかし、石炭等をガス化した生成ガスには通常数百ないし数千ppmの硫黄化合物、すなわち硫化水素,硫化カルボニル,二硫化炭素などが含まれているので、公害防止の観点からも、石炭等をガス化したガスを利用する機器、および処理する機器の劣化防止の上からも、脱硫することが必須である。このための脱硫には石炭などの有効利用の観点から、石炭等をガス化したガスの顕熱を有効に利用できる乾式脱硫が望ましい。

【0004】

乾式脱硫に用いられる脱硫剤は酸化鉄や酸化亜鉛が一般に用いられる。酸化鉄は400〜600℃の高温で還元ガス中の硫黄化合物を吸収して硫化鉄(FeS)に転化するが、これを450〜850℃の温度で酸素を含有するガスと接触させれば再び酸化鉄に戻る。こ性質を利用して酸化鉄は繰り返し使用可能な脱硫剤として使用される。しかし酸化鉄は石炭等をガス化したガス中では、運転条件にもよるが硫黄化合物の濃度を30ppm程度までしか低減できない。このように硫黄化合物の除去限界が高いことから酸化鉄は燃料電池のように硫黄化合物によって著しく性能を低下する機器に用いる脱硫剤としては性能が不十分である。

一方、酸化亜鉛は、その優れた硫黄化合物の除去能力により、300〜450℃の温度で1ppm程度まで硫黄化合物を除去可能である。しかし、酸化亜鉛は通常硫黄化合物の吸収容量が劣ることに加えて再生が困難なため、発電用の燃料として石炭等をガス化したガスを処理するための脱硫装置にて用いようとすれば、必要な脱硫剤の量が非実用的に多量になってしまう。

【0005】

そこでこれら酸化鉄と酸化亜鉛の両者を原料の段階で混合し、亜鉛フェライトに代表される亜鉛−鉄二元系酸化物とすることで除去限界と吸収容量を両立させることが試みられている。例えば、特開平4−74526号公報には、脱硫剤として用いる亜鉛フェライトの製造法が示されている。そして、この公報にも記載されているように、従来の亜鉛フェライトの製造方法は酸化亜鉛粉末と酸化鉄粉末の混合物を焼成する、いわゆる酸化物混合焼成法、あるいは亜鉛塩および鉄塩を含有する水溶液に水酸化ナトリウム,水酸化カリウム,アンモニア水などの沈澱剤の水溶液を添加混合して水酸化亜鉛および水酸化鉄の共沈物を製造し焼成する、いわゆる共沈法で合成されるのが一般的である。

【0006】

酸化物混合焼成法では、酸化亜鉛と酸化鉄を原料とするため、局所的に見れば亜鉛と鉄の混合が不十分であり、亜鉛フェライトのような二元系酸化物とするには高温度で長時間焼成する必要がある。焼成に高温を要することから酸化物混合焼成法で合成される亜鉛フェライトは、一般に脱硫速度が小さいという欠点がある。

また、共沈法では原料となる複数の金属イオンの水溶液と、沈澱剤の水溶液とを混合,攪拌することで沈澱を生成させるため、水溶液内部での金属イオンの濃度や沈澱剤の濃度が不均一になり易いという欠点がある。このため共沈法で合成される金属酸化物粒子は、一般に複数の元素を均質な組成比で沈澱させるには困難が多い。

【発明の開示】

【発明が解決しようとする課題】

【0007】

石炭等をガス化したガスを処理し燃料電池などの精密な発電機器の燃料として利用する場合には、大量の石炭等をガス化したガスを処理し、しかも硫黄化合物の濃度を数ppmのレベルまで低減する必要がある。

上記の公知例に示されている従来技術で製造される亜鉛フェライトは、600℃以上の高温度では脱硫速度は速いが除去限界が高いため、燃料電池のように硫黄化合物によって著しく性能を低下する機器に用いる脱硫剤としては適さない。

一方低温度では亜鉛フェライトの脱硫速度が劣り、長時間性能を維持できないという欠点があった。

本発明は、亜鉛フェライトの低温度における脱硫速度を改善し、充分低い除去限界との両立を図り得る高温還元性ガスの脱硫剤とその製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明による高温還元性ガスの脱硫剤は、亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されるようにしたものである。

また、本発明による他の高温還元性ガスの脱硫剤は、亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有されると共に、前記二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲としたものである。

本発明による高温還元性ガスの脱硫剤の製造方法は、亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む製造方法である。

【0009】

本発明による脱硫剤は、亜鉛フェライトの脱硫活性を向上させ、低温度での脱硫速度を向上させる方法を検討したところ、従来のように亜鉛フェライトの前駆物質に沈澱剤を後から添加する共沈法で合成するのではなく、尿素,アセトアミドなどの沈澱剤発生物質を予め混合しておく、いわゆる均一沈澱法によって合成することが有効であるとの知見を得た。

この均一沈澱法は、沈澱剤発生物質を予め混合しておくため、沈澱の組成が均質であり、従って、その後の製造工程を経て得られる金属酸化物も組成の整ったものが得られるという利点がある。

【発明の効果】

【0010】

以上の説明から明らかなように、本発明による脱硫剤は、450℃程度の低温度でもその脱硫速度の低下が少ない亜鉛と鉄を含有する二元系酸化物を製造できるので、石炭等をガス化したガスに含まれる硫黄化合物を充分低濃度に低減し、その性能を長時間維持することが可能な脱硫剤として使用できるという極めて顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0011】

本発明の脱硫剤は、亜鉛および鉄の二元系酸化物で亜鉛フェライトが主成分であるが、亜鉛フェライトだけでなく、酸化亜鉛および酸化鉄の酸化物形態との混合物であり、これが本発明の脱硫剤の特徴である。

本発明の脱硫剤は、亜鉛−鉄二元系酸化物の含有率は10から100重量%が望ましい。これは10重量%以下では脱硫剤としての吸収容量が不足するためである。

また、この亜鉛−鉄二元系酸化物からなる脱硫剤の製造方法は、亜鉛の塩と鉄の塩を適切な割合で含む水溶液中に尿素あるいはアセトアミドなどの沈澱剤発生物質を添加し、混合し、その溶液を沈澱剤の発生に適した条件にするため、例えば尿素を用いる場合には60から100℃に加熱する、いわゆる均一沈殿法により生成して得られた亜鉛と鉄の沈澱混合物を濾過、洗浄、乾燥、焼成する方法である。この場合、亜鉛の塩としては硝酸亜鉛,硫酸亜鉛,炭酸亜鉛,塩化亜鉛などの亜鉛化合物が使用可能であり、鉄の塩としては硝酸鉄,硫酸鉄,炭酸鉄,塩化鉄などの鉄化合物が使用可能である。

また、沈澱剤発生物質は、金属イオンを沈澱させるのに十分な沈澱剤量を発生するように化学量論的に計算した量を添加する。尿素の場合に発生する沈澱剤のアンモニアは揮発性が高く、加熱された水溶液から放出されやすいため、化学量論的に計算した量の1.5倍以上、好ましくは2倍以上添加する必要がある。

【0012】

本発明の亜鉛−鉄二元系酸化物における亜鉛/鉄のモル比は0.25から1.0の範囲にあることが望ましい。これは亜鉛/鉄のモル比が0.25以下では亜鉛の量が不足し、低濃度まで脱硫することができず、また亜鉛/鉄のモル比が1.0を超えると、再生が困難な酸化亜鉛の比率が高くなり、再生可能という亜鉛−鉄二元系酸化物の特徴を発揮できなくなるからである。

本発明による脱硫剤は、亜鉛−鉄二元系酸化物を10〜100重量%としているが、前述したようにこの範囲の脱硫剤は硫黄化合物の吸収容量が高く、脱硫活性金属であるところの亜鉛および鉄の有効な反応率も高いからである。

なお、本発明の亜鉛および鉄を含有する二元系酸化物を脱硫剤として用いる際には、適当量の成形助剤を添加混合し、成形したうえで焼成を行うことで、実用的な強度を持ち、精製対象ガスと二元系酸化物との接触も良好な脱硫剤として使用することができる。ここで用いる成形助剤としては特に制限はなく、水溶性有機物、各種可塑剤などの有機物質や粘土,無機繊維,金属酸化物,天然鉱物などの無機物質から選ばれる少なくとも一種以上の物質を用いることができる。

【0013】

次に、本発明による脱硫剤の製造方法の一実験例を示すと、硝酸鉄(III)9水和物200gおよび硝酸亜鉛6水和物74gを水に溶かし全量を1000mlとした水溶液に、尿素180gを水に溶かし全量を1000mlとした水溶液を加え、95℃で7時間加熱し、この均一沈殿法により生成した沈澱物を濾過,洗浄,乾燥,粉砕した後、700℃で4時間焼成し亜鉛−鉄二元系酸化物粉末1を得た。

【0014】

一方、本発明より得られた脱硫剤との比較のため、従来例の共沈法による脱硫剤の比較例を示すと、硝酸鉄(III)9水和物200gおよび硝酸亜鉛6水和物74gを水に溶かし全量を1000mlとした水溶液に、25%アンモニア水136gを水で希釈して全量を1000mlとした水溶液を加え、生成した沈澱物を濾過,洗浄,乾燥,粉砕した後、700℃で4時間焼成し亜鉛フェライト粉末2を得た。

そこで、本発明による亜鉛−鉄二元系酸化物粉末1と、従来例による亜鉛フェライト粉末2を熱天秤実験装置にて表1の条件で脱硫性能を評価した。

【0015】

【表1】

【0016】

亜鉛−鉄二元系酸化物粉末1と、亜鉛フェライト粉末2の重量増加から計算した脱硫剤の硫化率の経時変化を図1に示した。比較例(従来例)の亜鉛フェライト粉末では30分の時点でわずか30%の硫化率にとどまったが、本発明の実施例の亜鉛−鉄二元系酸化物粉末1は30分で90%が硫化し、450℃でも高い脱硫速度を発揮できた。

また、本発明による脱硫剤の吸収容量を測定した結果は、0.38g−S/g−脱硫剤以上であり、理論値0.398g−S/g−脱硫剤に近く、極めて高い脱硫作用を行うものである。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例と従来の比較例との、脱硫時間と硫化率の関係を示したものである。

【特許請求の範囲】

【請求項1】

亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有された高温還元性ガスの脱硫剤。

【請求項2】

亜鉛および鉄を含有する二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲にある請求項1記載の高温還元性ガスの脱硫剤。

【請求項3】

亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む高温還元性ガスの脱硫剤の製造方法。

【特許請求の範囲】

【請求項1】

亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有された高温還元性ガスの脱硫剤。

【請求項2】

亜鉛および鉄を含有する二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲にある請求項1記載の高温還元性ガスの脱硫剤。

【請求項1】

亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有された高温還元性ガスの脱硫剤。

【請求項2】

亜鉛および鉄を含有する二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲にある請求項1記載の高温還元性ガスの脱硫剤。

【請求項3】

亜鉛の塩,鉄の塩および沈澱剤発生物質を含む水溶液を加熱することによる均一沈殿法により生成して得られた亜鉛と鉄の沈殿混合物を、濾過、洗浄、乾燥、焼成する各工程を含む高温還元性ガスの脱硫剤の製造方法。

【特許請求の範囲】

【請求項1】

亜鉛および鉄を含有する二元系酸化物を10〜100重量%の範囲で含有された高温還元性ガスの脱硫剤。

【請求項2】

亜鉛および鉄を含有する二元系酸化物の亜鉛/鉄のモル比が0.25〜1.0の範囲にある請求項1記載の高温還元性ガスの脱硫剤。

【図1】

【公開番号】特開2006−82082(P2006−82082A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2005−296359(P2005−296359)

【出願日】平成17年10月11日(2005.10.11)

【分割の表示】特願平5−205566の分割

【原出願日】平成5年7月29日(1993.7.29)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成17年10月11日(2005.10.11)

【分割の表示】特願平5−205566の分割

【原出願日】平成5年7月29日(1993.7.29)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]