脱硫器

【課題】 脱硫器の容器1内(脱硫剤層2)での燃料の偏流を防止し、脱硫剤層2のほぼ全域を有効利用する。

【解決手段】 縦置きにされる筒状の容器1と、この容器1内に充填された脱硫剤による脱硫剤層2と、この脱硫剤層2の中心部に配置されるヒータ3と、このヒータ3から放射状に配置される複数の仕切壁4とを備える。仕切壁4は、容器1内の脱硫剤層2を並列な複数の燃料通路5に仕切る。ここにおいて、容器1内の底部側に燃料を導入する燃料導入口7と、容器1内の上部側から脱硫された燃料を取出す燃料導出口8とが設けられる。燃料導入口7は、前記複数の燃料通路5のそれぞれに対応させて複数設けられる。また、仕切壁4は、ヒータ3の熱を外周側へ伝える伝熱フィンとしても機能する。

【解決手段】 縦置きにされる筒状の容器1と、この容器1内に充填された脱硫剤による脱硫剤層2と、この脱硫剤層2の中心部に配置されるヒータ3と、このヒータ3から放射状に配置される複数の仕切壁4とを備える。仕切壁4は、容器1内の脱硫剤層2を並列な複数の燃料通路5に仕切る。ここにおいて、容器1内の底部側に燃料を導入する燃料導入口7と、容器1内の上部側から脱硫された燃料を取出す燃料導出口8とが設けられる。燃料導入口7は、前記複数の燃料通路5のそれぞれに対応させて複数設けられる。また、仕切壁4は、ヒータ3の熱を外周側へ伝える伝熱フィンとしても機能する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池システムにおける水素製造装置に用いられ、水素製造用の炭化水素系燃料から硫黄化合物を脱硫除去する脱硫器に関する。

【背景技術】

【0002】

燃料電池システムは、天然ガス由来の都市ガス、液化石油ガス(LPG)、灯油、あるいはアルコール燃料等の水素含有燃料から水素(水素リッチな燃料ガス)を製造する水素製造装置と、この水素製造装置により製造した水素と空気中の酸素とを化学反応させることにより発電する燃料電池スタックと、を含んで構成される。

【0003】

前記水素製造装置では、改質器により水素含有燃料を改質して水素リッチな燃料ガスを生成するが、これに先立って、脱硫器により、水素含有燃料に含まれる硫黄化合物を脱硫除去している。

【0004】

脱硫器としては、特許文献1に示されるようなアップフロー構造のものがよく知られており、これは、縦置きにされる筒状の容器と、この容器内に充填された脱硫剤による脱硫剤層と、前記容器内の底部側に燃料を導入する燃料導入口と、前記容器内の上部側から脱硫された燃料を取出す燃料導出口と、を含んで構成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−051865号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の脱硫器においては、液体燃料の場合、気体燃料に比べ、流量が少なく、拡散しにくいため、偏流が起こる。すなわち、燃料導入口による燃料導入位置からほぼ最短距離を通って出口側に向かう燃料の流れを生じ、この流れから外れた部位では燃料が滞留する。従って、滞留を生じる領域の脱硫剤を有効利用できず、燃料の流れを生じる領域の脱硫剤のみを使用するため、短期間で使用限界となり、脱硫器としての寿命が短い。

【0007】

本発明は、このような実状に鑑み、脱硫器の容器内での偏流を防止し、脱硫剤層の全域を有効利用できるようにすることを課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、容器内の底部側に燃料を導入する燃料導入口を複数設け、これら複数の燃料導入口の位置を容器内の水平面内で異ならせたことを特徴とする。

【0009】

尚、「水平面内で異ならせる」とは、平面視で、複数の燃料導入口の位置が重複せず、分散配置されることを意味しており、高さ方向の多少のバラツキの有無は問わない。

【発明の効果】

【0010】

本発明によれば、燃料導入口を複数設けて、容器内の底部側の複数位置へ燃料を導入するため、容器内に複数の燃料の流れを作ることが可能となり、これにより偏流を防止して、脱硫剤層のほぼ全域に燃料を流すことが可能となる。よって、脱硫剤層のほぼ全域を有効利用でき、結果として脱硫器の寿命を向上させることができる。

【図面の簡単な説明】

【0011】

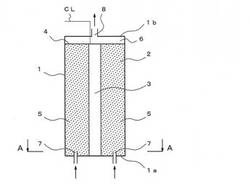

【図1】本発明の一実施形態を示す脱硫器の縦断面図

【図2】図1のA−A断面図

【図3】同上一実施形態の要部斜視図

【図4】本発明の他の実施形態を示す脱硫器の縦断面図

【図5】図4のB−B断面図

【図6】同上他の実施形態の要部斜視図

【図7】仕切壁の変形態様1を示す図

【図8】仕切壁の変形態様2を示す図

【図9】外部ヒータ方式の要部斜視図

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態について図面に基づいて詳細に説明する。

図1は本発明の一実施形態を示す脱硫器の縦断面図、図2は図1のA−A断面図、図3は要部斜視図である。尚、ここで示す実施形態は、灯油などの液体燃料の脱硫に適したものであるが、気体燃料の脱硫に使用することもできる。

【0013】

脱硫器は、縦置きにされる筒状の容器1と、この容器1内に充填される脱硫剤による脱硫剤層2と、この脱硫剤層2の中心部に配置される電熱式のヒータ3と、このヒータ3から放射状に配置されて脱硫剤層2を仕切る複数の仕切壁4と、を含んで構成される。

【0014】

容器1は、底板1aと天板1bとを有する円筒状の容器である。但し、燃料電池システムの筐体内での収納スペースを有効利用するために、角筒状(直方体)としてもよい。また、容器1については、その周囲を断熱材で覆うことにより、保温性能を向上させることも可能である。

【0015】

脱硫剤層2を形成する脱硫剤は、水素製造用の燃料に含まれる硫黄化合物を吸着する吸着剤、又は、脱硫触媒である。脱硫触媒としては、例えばニッケル系脱硫触媒が用いられる。ニッケル系脱硫触媒は、灯油中に含まれるナフテン類の脱水素反応によりH2を生成し、そのH2で水素化脱硫を行う。すなわち、硫黄化合物を硫化水素として分解し、硫化水素等の硫化物を吸着除去する。

【0016】

ヒータ3は、脱硫剤層2を加熱するための棒状のシーズヒータであり、鞘管に収納して用いる。また、ヒータ3からは通電用の制御線CLが外部に引出されている。

【0017】

仕切壁4は、容器1内の中心部のヒータ3から放射状に配置され、容器1内の脱硫剤層2を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路5に仕切る。本実施例では、8枚の仕切壁4により、8分割の燃料通路5を形成している。

【0018】

また、仕切壁4は、ヒータ3に熱的に接しており、ヒータ3の熱を脱硫剤層2の半径方向外側へ伝達する伝熱フィンを兼ねる。本実施形態では、各仕切壁4は、平板状で、内側の端部がヒータ3の鞘管に固着され、外側の端部は容器1の内壁に固着されるか、当接若しくは近接している。

【0019】

また、容器1内の上部側(容器1の天板1bと脱硫剤層2との間)には上部空間6が形成される。

【0020】

ここにおいて、容器1内の底部側に燃料を導入する燃料導入口7と、容器1内の上部側から脱硫された燃料を取出す燃料導出口8と、が設けられる。

【0021】

燃料導入口7は、容器1の底板1aに一体的に取付けて容器1内の底部側に開口させた管状体の内側端部により形成してある。また、この管状体は底板1aの内側へわずかに突出させて、燃料導入口7を脱硫剤層2内に配置しているが、突出させずに、燃料導入口7を底板1aと面一に配置してもよい。尚、この管状体の外側端部には燃料供給源からの配管(分岐配管)が接続される。

【0022】

また、燃料導入口7は複数設けられ、これら複数の燃料導入口7の位置(燃料導入位置)を容器1内の水平面内で異ならせ、本実施形態では特に容器1内の水平面内で周方向に異ならせ、各燃料通路5に配置してある。このとき、複数の燃料導入口7の位置の高さ方向の多少のバラツキの有無は問わない。

【0023】

言い換えれば、燃料導入口7は、隣り合う仕切壁4、4間の燃料通路5ごとに少なくとも1つ以上設けられる。従って、本実施形態では、燃料導入口7は8個設けられているが、1つの燃料通路5に燃料導入口7を2個ずつ、容器1全体で合計16個の燃料導入口7を設けるなどしてもよい。

【0024】

尚、本実施形態では、燃料導入口7は、容器1の底部側の脱硫剤層2内に開口しているが、容器1内の仕切壁4、4間の底部側(容器1の底板1aと脱硫剤層2との間)に下部空間を設け、燃料導入口7をこの下部空間に開口させるようにしてもよい。

【0025】

燃料導出口8は、容器1の天板1bに一体的に取付けて容器1内の上部側(上部空間6)に開口させた管状体の内側端部に形成してある。燃料導出口8が開口する上部空間6は、仕切壁4により仕切られていなければ、脱硫剤が充填されていてもよい。尚、この管状体の外側端部には改質器への配管が接続される。

【0026】

次に作用を説明する。

灯油などの水素製造用の燃料は、図示しない燃料供給源から、分岐配管を介し、複数の燃料導入口7により、容器1内の脱硫剤層2の底部側の複数位置に導入される。詳しくは、複数の仕切壁4により仕切られる複数の燃料通路5のそれぞれ底部側に導入される。

【0027】

従って、導入された燃料は、それぞれの燃料通路5を通って、底部側から上部側へ上向きに流れ、各燃料通路5の脱硫剤層2を通過する過程で、硫黄化合物が除去される。

そして、脱硫された燃料は、上部空間6を介して燃料導出口7より導出され、図示しない改質器に供給される。

【0028】

このように、燃料が複数の燃料導入口7から脱硫剤層2の底部側の複数位置に導入され、しかも、それぞれ、複数の仕切壁4により仕切られる複数の燃料通路5を流れることで、偏流が防止され、脱硫剤層2のほぼ全域を燃料が流れるようになる。これにより、脱硫剤層2のほぼ全域を有効利用することができ、結果として脱硫器の寿命を向上させることができる。

【0029】

また、アップフロー構造であるので。脱硫剤との接触時間を長くすることができ、脱硫性能を向上させることができる。

【0030】

また、容器1内(脱硫剤層2)の中心部にヒータ3を備えると共に、ヒータ3の熱を電熱フィンを兼ねる仕切壁4により脱硫剤層2の半径方向外側に伝えるので、脱硫剤層2のほぼ全域を所定の反応温度に加熱昇温させることができる。しかも、ヒータ3の発生熱が分散して脱硫剤層2に伝わるので、ヒータ3近傍の脱硫剤に加わる熱ストレスが小さくなり、これにより脱硫剤粒子のシンタリング、粉化などの熱劣化を防ぐことができる。

【0031】

本実施形態によれば、容器1内の底部側に燃料を導入する燃料導入口7を複数設け、これら複数の燃料導入口7の位置を容器1内の水平面内で異ならせたことにより、容器1内に複数の流れを作ることが可能となり、これにより偏流を防止して、脱硫剤層2のほぼ全域に燃料を流すことができ、脱硫剤層2のほぼ全域を有効利用することができる。

【0032】

また、本実施形態によれば、容器1内を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路5に仕切る仕切壁4を備え、複数の燃料導入口7を、複数の燃料通路5のそれぞれに対応させて設けることにより、燃料の流れを複数の燃料通路5により強制的に誘導して、脱硫剤層5のほぼ全域に燃料をより確実に流すことができ、脱硫剤層2のほぼ全域をより確実に有効利用することができる。

【0033】

また、本実施形態によれば、容器1内の中心部にヒータ3を備え、仕切壁4をヒータ3に熱的に接して放射状に配置することにより、ヒータ3の熱を脱硫剤層2の外周部側へ伝達し、脱硫剤層2における中心部〜外周部の温度差を解消することで、外周側の脱硫剤を有効利用し、これによっても寿命向上を図ることができる。すなわち、脱硫剤は温度が低くなると急激に脱硫能力が低下するため、ヒータ3を設けるが、ヒータ3が中心部に配置されて外周部との間に温度差があると、外周側の脱硫剤を有効利用できず、脱硫剤としての寿命が短くなる。この点、仕切壁4を伝熱フィンとして機能させることで、中心部〜外周部の温度差を解消し、寿命を改善することができる。

【0034】

図4は本発明の他の実施形態を示す脱硫器の縦断面図、図5は図4のB−B断面図、図6は要部斜視図である。尚、図1〜図3の実施形態と同一要素には同一符号を付して説明を省略し、異なる要素について説明する。

【0035】

本実施形態では、燃料導入口7の設置構造を異ならせてある。すなわち、容器1の天板1b側から、上部空間6、及び、脱硫剤層2の大部分を貫通する燃料導入管10を設け、その端部を容器1の底部側の脱硫剤層2内に開口させて、燃料導入口7を形成してある。

【0036】

従って、複数の仕切壁4により区画される複数の燃料通路5のそれぞれに少なくとも1本以上の燃料導入管10が設けられ、その端部に燃料導入口7が形成されることになる。尚、容器1内の仕切壁4、4間の底部側(容器1の底板1aと脱硫剤層2との間)に下部空間を設け、燃料導入管10の端部(燃料導入口7)をこの下部空間に開口させるようにしてもよい。

【0037】

特に本実施形態によれば、燃料導入口7が、容器1の上部側から容器1内の脱硫剤層2を貫通してその端部が容器1の底部側に開口する燃料導入管10の開口端部として形成されることにより、アップフロー構造でありながら、脱硫器への燃料配管(燃料供給源からの配管及び改質器への配管)の接続部を容器1の天板1b側とした状態での、縦置きを可能とすることができる。

【0038】

更に他の実施形態について説明する。

図7は仕切壁(伝熱フィン)4の変形態様1を示す斜視図である。

図7の仕切壁(伝熱フィン)4は、波板状に(波形に湾曲させた板状体により)形成され、外側の端部で容器1の内壁と弾性的に接するようにしてある。

【0039】

これによれば、ヒータ3の使用による熱膨張によって、仕切壁4の端部と容器1の内壁との間で熱膨張差を生じても、波形の板状体の弾性変形により吸収でき、また、波形であれば、仕切壁4の端部が容器1の内壁に沿ってスライドして逃げることもできる。

【0040】

仕切壁4の端部と容器1の内壁との間に予め空隙を設けておき、熱膨張によって接するようにした場合は、接する際に、脱硫剤を挟み込んで、脱硫剤の粉化による脱硫性能の低下を招くが、上記のような熱膨張吸収構造とすることで、予め接するようにして、脱硫剤の挟み込みによる粉化を防止できる。

【0041】

図8は仕切壁(伝熱フィン)4の変形態様2を示す斜視図である。

図8の仕切壁(伝熱フィン)4は、外側の端部にて、L字状又はコ字状(本実施形態ではコ字状)に屈曲し、屈曲面で容器1の内壁と接するようにしてある。

【0042】

このようにして、仕切壁(伝熱フィン)4と容器1の内壁との接触面を大きくとることで、ヒータ3からの熱を容器1の内壁へ確実に伝え、容器1の内壁を介して、脱硫剤層2の半径方向外側の温度を上昇させることができる。これにより、半径方向の温度差を解消し、中心部から外周部まで脱硫剤を有効に利用でき、結果として脱硫器の寿命を向上させることができる。

【0043】

図9はヒータの配置に関する他の実施形態を示す図である。

本実施形態では、脱硫剤層2昇温用のヒータとして、容器1の外壁に装着される外部ヒータ20を使用する。ここで示す外部ヒータ20は、いわゆる外巻きヒータであり、ヒータをコイル状に成形して、容器1の外壁に巻付けて装着してある。但し、これに限るものではない。

【0044】

本実施形態では、伝熱フィンを兼ねる仕切壁4は、容器1の中心部から放射状に配置され、その外側の端部が容器1の壁部を介して外部ヒータ20と熱的に接することになる。

従って、外部ヒータ20の熱が、容器1の壁部を介して伝熱フィンを兼ねる仕切壁4に伝わり、この仕切壁4は脱硫剤層2の外周部から中心部までこれらを結ぶ方向に延在しているので、外部ヒータ20の熱が中心部を含む全域に効率良く伝わる。

【0045】

従って、このような外部ヒータ20を用いても、外周部〜中心部の温度差を解消し、中心部を含む全域の脱硫剤を有効に利用でき、結果として脱硫器の寿命を向上させることができる。

【0046】

尚、図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0047】

1 容器

1a 底板

1b 天板

2 脱硫剤層

3 ヒータ

4 仕切壁(伝熱フィンを兼ねる)

5 燃料通路

6 上部空間

7 燃料導入口

8 燃料導出口

10 燃料導入管

20 外部ヒータ

【技術分野】

【0001】

本発明は、燃料電池システムにおける水素製造装置に用いられ、水素製造用の炭化水素系燃料から硫黄化合物を脱硫除去する脱硫器に関する。

【背景技術】

【0002】

燃料電池システムは、天然ガス由来の都市ガス、液化石油ガス(LPG)、灯油、あるいはアルコール燃料等の水素含有燃料から水素(水素リッチな燃料ガス)を製造する水素製造装置と、この水素製造装置により製造した水素と空気中の酸素とを化学反応させることにより発電する燃料電池スタックと、を含んで構成される。

【0003】

前記水素製造装置では、改質器により水素含有燃料を改質して水素リッチな燃料ガスを生成するが、これに先立って、脱硫器により、水素含有燃料に含まれる硫黄化合物を脱硫除去している。

【0004】

脱硫器としては、特許文献1に示されるようなアップフロー構造のものがよく知られており、これは、縦置きにされる筒状の容器と、この容器内に充填された脱硫剤による脱硫剤層と、前記容器内の底部側に燃料を導入する燃料導入口と、前記容器内の上部側から脱硫された燃料を取出す燃料導出口と、を含んで構成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−051865号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の脱硫器においては、液体燃料の場合、気体燃料に比べ、流量が少なく、拡散しにくいため、偏流が起こる。すなわち、燃料導入口による燃料導入位置からほぼ最短距離を通って出口側に向かう燃料の流れを生じ、この流れから外れた部位では燃料が滞留する。従って、滞留を生じる領域の脱硫剤を有効利用できず、燃料の流れを生じる領域の脱硫剤のみを使用するため、短期間で使用限界となり、脱硫器としての寿命が短い。

【0007】

本発明は、このような実状に鑑み、脱硫器の容器内での偏流を防止し、脱硫剤層の全域を有効利用できるようにすることを課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、容器内の底部側に燃料を導入する燃料導入口を複数設け、これら複数の燃料導入口の位置を容器内の水平面内で異ならせたことを特徴とする。

【0009】

尚、「水平面内で異ならせる」とは、平面視で、複数の燃料導入口の位置が重複せず、分散配置されることを意味しており、高さ方向の多少のバラツキの有無は問わない。

【発明の効果】

【0010】

本発明によれば、燃料導入口を複数設けて、容器内の底部側の複数位置へ燃料を導入するため、容器内に複数の燃料の流れを作ることが可能となり、これにより偏流を防止して、脱硫剤層のほぼ全域に燃料を流すことが可能となる。よって、脱硫剤層のほぼ全域を有効利用でき、結果として脱硫器の寿命を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態を示す脱硫器の縦断面図

【図2】図1のA−A断面図

【図3】同上一実施形態の要部斜視図

【図4】本発明の他の実施形態を示す脱硫器の縦断面図

【図5】図4のB−B断面図

【図6】同上他の実施形態の要部斜視図

【図7】仕切壁の変形態様1を示す図

【図8】仕切壁の変形態様2を示す図

【図9】外部ヒータ方式の要部斜視図

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態について図面に基づいて詳細に説明する。

図1は本発明の一実施形態を示す脱硫器の縦断面図、図2は図1のA−A断面図、図3は要部斜視図である。尚、ここで示す実施形態は、灯油などの液体燃料の脱硫に適したものであるが、気体燃料の脱硫に使用することもできる。

【0013】

脱硫器は、縦置きにされる筒状の容器1と、この容器1内に充填される脱硫剤による脱硫剤層2と、この脱硫剤層2の中心部に配置される電熱式のヒータ3と、このヒータ3から放射状に配置されて脱硫剤層2を仕切る複数の仕切壁4と、を含んで構成される。

【0014】

容器1は、底板1aと天板1bとを有する円筒状の容器である。但し、燃料電池システムの筐体内での収納スペースを有効利用するために、角筒状(直方体)としてもよい。また、容器1については、その周囲を断熱材で覆うことにより、保温性能を向上させることも可能である。

【0015】

脱硫剤層2を形成する脱硫剤は、水素製造用の燃料に含まれる硫黄化合物を吸着する吸着剤、又は、脱硫触媒である。脱硫触媒としては、例えばニッケル系脱硫触媒が用いられる。ニッケル系脱硫触媒は、灯油中に含まれるナフテン類の脱水素反応によりH2を生成し、そのH2で水素化脱硫を行う。すなわち、硫黄化合物を硫化水素として分解し、硫化水素等の硫化物を吸着除去する。

【0016】

ヒータ3は、脱硫剤層2を加熱するための棒状のシーズヒータであり、鞘管に収納して用いる。また、ヒータ3からは通電用の制御線CLが外部に引出されている。

【0017】

仕切壁4は、容器1内の中心部のヒータ3から放射状に配置され、容器1内の脱硫剤層2を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路5に仕切る。本実施例では、8枚の仕切壁4により、8分割の燃料通路5を形成している。

【0018】

また、仕切壁4は、ヒータ3に熱的に接しており、ヒータ3の熱を脱硫剤層2の半径方向外側へ伝達する伝熱フィンを兼ねる。本実施形態では、各仕切壁4は、平板状で、内側の端部がヒータ3の鞘管に固着され、外側の端部は容器1の内壁に固着されるか、当接若しくは近接している。

【0019】

また、容器1内の上部側(容器1の天板1bと脱硫剤層2との間)には上部空間6が形成される。

【0020】

ここにおいて、容器1内の底部側に燃料を導入する燃料導入口7と、容器1内の上部側から脱硫された燃料を取出す燃料導出口8と、が設けられる。

【0021】

燃料導入口7は、容器1の底板1aに一体的に取付けて容器1内の底部側に開口させた管状体の内側端部により形成してある。また、この管状体は底板1aの内側へわずかに突出させて、燃料導入口7を脱硫剤層2内に配置しているが、突出させずに、燃料導入口7を底板1aと面一に配置してもよい。尚、この管状体の外側端部には燃料供給源からの配管(分岐配管)が接続される。

【0022】

また、燃料導入口7は複数設けられ、これら複数の燃料導入口7の位置(燃料導入位置)を容器1内の水平面内で異ならせ、本実施形態では特に容器1内の水平面内で周方向に異ならせ、各燃料通路5に配置してある。このとき、複数の燃料導入口7の位置の高さ方向の多少のバラツキの有無は問わない。

【0023】

言い換えれば、燃料導入口7は、隣り合う仕切壁4、4間の燃料通路5ごとに少なくとも1つ以上設けられる。従って、本実施形態では、燃料導入口7は8個設けられているが、1つの燃料通路5に燃料導入口7を2個ずつ、容器1全体で合計16個の燃料導入口7を設けるなどしてもよい。

【0024】

尚、本実施形態では、燃料導入口7は、容器1の底部側の脱硫剤層2内に開口しているが、容器1内の仕切壁4、4間の底部側(容器1の底板1aと脱硫剤層2との間)に下部空間を設け、燃料導入口7をこの下部空間に開口させるようにしてもよい。

【0025】

燃料導出口8は、容器1の天板1bに一体的に取付けて容器1内の上部側(上部空間6)に開口させた管状体の内側端部に形成してある。燃料導出口8が開口する上部空間6は、仕切壁4により仕切られていなければ、脱硫剤が充填されていてもよい。尚、この管状体の外側端部には改質器への配管が接続される。

【0026】

次に作用を説明する。

灯油などの水素製造用の燃料は、図示しない燃料供給源から、分岐配管を介し、複数の燃料導入口7により、容器1内の脱硫剤層2の底部側の複数位置に導入される。詳しくは、複数の仕切壁4により仕切られる複数の燃料通路5のそれぞれ底部側に導入される。

【0027】

従って、導入された燃料は、それぞれの燃料通路5を通って、底部側から上部側へ上向きに流れ、各燃料通路5の脱硫剤層2を通過する過程で、硫黄化合物が除去される。

そして、脱硫された燃料は、上部空間6を介して燃料導出口7より導出され、図示しない改質器に供給される。

【0028】

このように、燃料が複数の燃料導入口7から脱硫剤層2の底部側の複数位置に導入され、しかも、それぞれ、複数の仕切壁4により仕切られる複数の燃料通路5を流れることで、偏流が防止され、脱硫剤層2のほぼ全域を燃料が流れるようになる。これにより、脱硫剤層2のほぼ全域を有効利用することができ、結果として脱硫器の寿命を向上させることができる。

【0029】

また、アップフロー構造であるので。脱硫剤との接触時間を長くすることができ、脱硫性能を向上させることができる。

【0030】

また、容器1内(脱硫剤層2)の中心部にヒータ3を備えると共に、ヒータ3の熱を電熱フィンを兼ねる仕切壁4により脱硫剤層2の半径方向外側に伝えるので、脱硫剤層2のほぼ全域を所定の反応温度に加熱昇温させることができる。しかも、ヒータ3の発生熱が分散して脱硫剤層2に伝わるので、ヒータ3近傍の脱硫剤に加わる熱ストレスが小さくなり、これにより脱硫剤粒子のシンタリング、粉化などの熱劣化を防ぐことができる。

【0031】

本実施形態によれば、容器1内の底部側に燃料を導入する燃料導入口7を複数設け、これら複数の燃料導入口7の位置を容器1内の水平面内で異ならせたことにより、容器1内に複数の流れを作ることが可能となり、これにより偏流を防止して、脱硫剤層2のほぼ全域に燃料を流すことができ、脱硫剤層2のほぼ全域を有効利用することができる。

【0032】

また、本実施形態によれば、容器1内を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路5に仕切る仕切壁4を備え、複数の燃料導入口7を、複数の燃料通路5のそれぞれに対応させて設けることにより、燃料の流れを複数の燃料通路5により強制的に誘導して、脱硫剤層5のほぼ全域に燃料をより確実に流すことができ、脱硫剤層2のほぼ全域をより確実に有効利用することができる。

【0033】

また、本実施形態によれば、容器1内の中心部にヒータ3を備え、仕切壁4をヒータ3に熱的に接して放射状に配置することにより、ヒータ3の熱を脱硫剤層2の外周部側へ伝達し、脱硫剤層2における中心部〜外周部の温度差を解消することで、外周側の脱硫剤を有効利用し、これによっても寿命向上を図ることができる。すなわち、脱硫剤は温度が低くなると急激に脱硫能力が低下するため、ヒータ3を設けるが、ヒータ3が中心部に配置されて外周部との間に温度差があると、外周側の脱硫剤を有効利用できず、脱硫剤としての寿命が短くなる。この点、仕切壁4を伝熱フィンとして機能させることで、中心部〜外周部の温度差を解消し、寿命を改善することができる。

【0034】

図4は本発明の他の実施形態を示す脱硫器の縦断面図、図5は図4のB−B断面図、図6は要部斜視図である。尚、図1〜図3の実施形態と同一要素には同一符号を付して説明を省略し、異なる要素について説明する。

【0035】

本実施形態では、燃料導入口7の設置構造を異ならせてある。すなわち、容器1の天板1b側から、上部空間6、及び、脱硫剤層2の大部分を貫通する燃料導入管10を設け、その端部を容器1の底部側の脱硫剤層2内に開口させて、燃料導入口7を形成してある。

【0036】

従って、複数の仕切壁4により区画される複数の燃料通路5のそれぞれに少なくとも1本以上の燃料導入管10が設けられ、その端部に燃料導入口7が形成されることになる。尚、容器1内の仕切壁4、4間の底部側(容器1の底板1aと脱硫剤層2との間)に下部空間を設け、燃料導入管10の端部(燃料導入口7)をこの下部空間に開口させるようにしてもよい。

【0037】

特に本実施形態によれば、燃料導入口7が、容器1の上部側から容器1内の脱硫剤層2を貫通してその端部が容器1の底部側に開口する燃料導入管10の開口端部として形成されることにより、アップフロー構造でありながら、脱硫器への燃料配管(燃料供給源からの配管及び改質器への配管)の接続部を容器1の天板1b側とした状態での、縦置きを可能とすることができる。

【0038】

更に他の実施形態について説明する。

図7は仕切壁(伝熱フィン)4の変形態様1を示す斜視図である。

図7の仕切壁(伝熱フィン)4は、波板状に(波形に湾曲させた板状体により)形成され、外側の端部で容器1の内壁と弾性的に接するようにしてある。

【0039】

これによれば、ヒータ3の使用による熱膨張によって、仕切壁4の端部と容器1の内壁との間で熱膨張差を生じても、波形の板状体の弾性変形により吸収でき、また、波形であれば、仕切壁4の端部が容器1の内壁に沿ってスライドして逃げることもできる。

【0040】

仕切壁4の端部と容器1の内壁との間に予め空隙を設けておき、熱膨張によって接するようにした場合は、接する際に、脱硫剤を挟み込んで、脱硫剤の粉化による脱硫性能の低下を招くが、上記のような熱膨張吸収構造とすることで、予め接するようにして、脱硫剤の挟み込みによる粉化を防止できる。

【0041】

図8は仕切壁(伝熱フィン)4の変形態様2を示す斜視図である。

図8の仕切壁(伝熱フィン)4は、外側の端部にて、L字状又はコ字状(本実施形態ではコ字状)に屈曲し、屈曲面で容器1の内壁と接するようにしてある。

【0042】

このようにして、仕切壁(伝熱フィン)4と容器1の内壁との接触面を大きくとることで、ヒータ3からの熱を容器1の内壁へ確実に伝え、容器1の内壁を介して、脱硫剤層2の半径方向外側の温度を上昇させることができる。これにより、半径方向の温度差を解消し、中心部から外周部まで脱硫剤を有効に利用でき、結果として脱硫器の寿命を向上させることができる。

【0043】

図9はヒータの配置に関する他の実施形態を示す図である。

本実施形態では、脱硫剤層2昇温用のヒータとして、容器1の外壁に装着される外部ヒータ20を使用する。ここで示す外部ヒータ20は、いわゆる外巻きヒータであり、ヒータをコイル状に成形して、容器1の外壁に巻付けて装着してある。但し、これに限るものではない。

【0044】

本実施形態では、伝熱フィンを兼ねる仕切壁4は、容器1の中心部から放射状に配置され、その外側の端部が容器1の壁部を介して外部ヒータ20と熱的に接することになる。

従って、外部ヒータ20の熱が、容器1の壁部を介して伝熱フィンを兼ねる仕切壁4に伝わり、この仕切壁4は脱硫剤層2の外周部から中心部までこれらを結ぶ方向に延在しているので、外部ヒータ20の熱が中心部を含む全域に効率良く伝わる。

【0045】

従って、このような外部ヒータ20を用いても、外周部〜中心部の温度差を解消し、中心部を含む全域の脱硫剤を有効に利用でき、結果として脱硫器の寿命を向上させることができる。

【0046】

尚、図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0047】

1 容器

1a 底板

1b 天板

2 脱硫剤層

3 ヒータ

4 仕切壁(伝熱フィンを兼ねる)

5 燃料通路

6 上部空間

7 燃料導入口

8 燃料導出口

10 燃料導入管

20 外部ヒータ

【特許請求の範囲】

【請求項1】

縦置きにされる筒状の容器と、この容器内に充填された脱硫剤による脱硫剤層と、前記容器内の底部側に燃料を導入する燃料導入口と、前記容器内の上部側から脱硫された燃料を取出す燃料導出口と、を含んで構成される脱硫器であって、

前記燃料導入口を複数設け、これら複数の燃料導入口の位置を前記容器内の水平面内で異ならせたことを特徴とする脱硫器。

【請求項2】

前記容器内を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路に仕切る仕切壁を備え、

前記複数の燃料通路のそれぞれに少なくとも1つ以上の燃料導入口を設けたことを特徴とする請求項1記載の脱硫器。

【請求項3】

前記容器内の中心部にヒータを備え、

前記仕切壁は、前記ヒータに熱的に接して放射状に配置されていることを特徴とする請求項2記載の脱硫器。

【請求項4】

前記容器の外壁にヒータを備え、

前記仕切壁は、前記容器内の中心部から放射状に配置され、その外側の端部が前記容器の壁部を介して前記ヒータと熱的に接していることを特徴とする請求項2記載の脱硫器。

【請求項5】

前記仕切壁は、その外側の端部で、前記容器の内壁と弾性的に接していることを特徴とする請求項3又は請求項4記載の脱硫器。

【請求項6】

前記仕切壁は、その外側の端部にて屈曲し、屈曲面で前記容器の内壁と接していることを特徴とする請求項3又は請求項4記載の脱硫器。

【請求項7】

前記燃料導入口は、前記容器の上部側から前記容器内の脱硫剤層を貫通してその端部が前記容器の底部側に開口する燃料導入管の開口端部として形成されることを特徴とする請求項1〜請求項6のいずれか1つに記載の脱硫器。

【請求項1】

縦置きにされる筒状の容器と、この容器内に充填された脱硫剤による脱硫剤層と、前記容器内の底部側に燃料を導入する燃料導入口と、前記容器内の上部側から脱硫された燃料を取出す燃料導出口と、を含んで構成される脱硫器であって、

前記燃料導入口を複数設け、これら複数の燃料導入口の位置を前記容器内の水平面内で異ならせたことを特徴とする脱硫器。

【請求項2】

前記容器内を互いに並列でそれぞれが底部側から上部側へ向かう複数の燃料通路に仕切る仕切壁を備え、

前記複数の燃料通路のそれぞれに少なくとも1つ以上の燃料導入口を設けたことを特徴とする請求項1記載の脱硫器。

【請求項3】

前記容器内の中心部にヒータを備え、

前記仕切壁は、前記ヒータに熱的に接して放射状に配置されていることを特徴とする請求項2記載の脱硫器。

【請求項4】

前記容器の外壁にヒータを備え、

前記仕切壁は、前記容器内の中心部から放射状に配置され、その外側の端部が前記容器の壁部を介して前記ヒータと熱的に接していることを特徴とする請求項2記載の脱硫器。

【請求項5】

前記仕切壁は、その外側の端部で、前記容器の内壁と弾性的に接していることを特徴とする請求項3又は請求項4記載の脱硫器。

【請求項6】

前記仕切壁は、その外側の端部にて屈曲し、屈曲面で前記容器の内壁と接していることを特徴とする請求項3又は請求項4記載の脱硫器。

【請求項7】

前記燃料導入口は、前記容器の上部側から前記容器内の脱硫剤層を貫通してその端部が前記容器の底部側に開口する燃料導入管の開口端部として形成されることを特徴とする請求項1〜請求項6のいずれか1つに記載の脱硫器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−201782(P2012−201782A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67155(P2011−67155)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]