脱硫脱炭装置および二酸化炭素除去方法

【課題】燃焼排ガスから二酸化炭素を除去する際のエネルギ効率の向上と、除去する設備のスペース効率の向上を図り、燃焼排ガス処理全体の効率の向上を図る。

【解決手段】吸収塔1内の下部に外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部2を設ける。また、この吸収塔1内の上部に前記脱硫部2で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部4を設けることでスペース効率の向上を図る。また、脱硫部2において、燃焼排ガスに含まれる硫黄酸化物を当該硫黄酸化物濃度が1ppm以下となるまで除去し、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下となるまで除去する。これにより、脱炭部4において二酸化炭素を吸収するアミン吸収液の劣化を防止し、エネルギ効率の向上を図ることができる。

【解決手段】吸収塔1内の下部に外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部2を設ける。また、この吸収塔1内の上部に前記脱硫部2で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部4を設けることでスペース効率の向上を図る。また、脱硫部2において、燃焼排ガスに含まれる硫黄酸化物を当該硫黄酸化物濃度が1ppm以下となるまで除去し、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下となるまで除去する。これにより、脱炭部4において二酸化炭素を吸収するアミン吸収液の劣化を防止し、エネルギ効率の向上を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排煙(燃焼排ガス)中のSOxを除去するとともにCO2を除去する脱硫脱炭装置および二酸化炭素除去方法に関する。

【背景技術】

【0002】

一般に、火力発電では、亜硫酸ガス(SO2)等の硫黄酸化物(SOx)を含む排煙による大気汚染を防止するために排煙脱硫装置が設けられている。

それに対して近年、地球温暖化が問題となり、排煙(燃焼排ガス)からさらに温室効果ガスとしての二酸化炭素(CO2)を取り除くことが要望されている。

現在、大気中に放出されるCO2のうちの比較的多くの部分を、火力発電所における石炭等化石燃料の燃焼により発生するCO2が占めている。

そして、このようなCO2の放出を防止するために、火力発電所で発生するCO2を地下深くに注入して封じ込めることも試みられている。

【0003】

ここで、最終的なCO2の処理方法が、例えば、上述の地中深く封じ込めるものであった場合や、その他の方法であった場合でも、まず、排煙中からCO2を分離回収する必要がある。

CO2の分離回収方法としては、様々なものが知られており、液体にCO2を吸収させ吸収法や、多孔質の合成ゼオライトや活性炭に吸着させる吸着法や、膜でCO2を分離する膜分離法などがある。

【0004】

ここで、排煙中には、SOxに比較して大容量のCO2が含まれており、排煙からCO2を分離回収する際には、低圧で大容量の処理が求められることになる。

このような条件で、好適なCO2の分離回収方法としては、例えば、前記吸収法のうちの化学反応を伴なう反応吸収法で、吸収液として、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジグリコールアミン、ジイソプロパノールアミン、メチルジエタノールアミン等のアルカノールアミン(有機アミン類)の水溶液を用いるアミン吸収法が知られている(例えば、特許文献1参照)。

【0005】

このアミン吸収法では、吸収液に排煙である燃焼ガスを接触させてCO2を当該吸収液に吸収させ、CO2を吸収した吸収液を抜き出して、たとえば、スチーム等で加熱することにより、吸収液からCO2を分離して、吸収液を再生することができる。したがって、再生された吸収液は再利用される。

【0006】

【特許文献1】特開平5−337334号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上述のように、アミン吸収液の再生には、アミン吸収液の加熱が必要となり、例えば、火力発電所で発生させられる蒸気の一部がアミン吸収液の再生で用いられることになる。

また、アミン吸収法において、SOx濃度が高い排煙をアミン吸収液と接触させるとアミン吸収液のCO2の吸収能力が低下し、実用的ではない。また、排煙に含まれる煤塵によってもアミン吸収液が劣化する。

【0008】

したがって、例えば、SOxの排出量が多い石炭や石油を燃料とする火力発電では、CO2を分離回収する前に、SOxを分離する必要があり、脱硫装置を設置する必要がある。なお、脱硫装置は、従来から設けられているので、脱硫装置にさらにCO2を分離回収するための脱炭装置を設けることになり、工場のボイラ等の燃焼を伴なう施設や火力発電所等における排煙の処理関係の施設におけるスペース効率が悪化する。

【0009】

また、脱硫装置によりSOxや煤塵を除去することにより、アミン吸収液の劣化を防止できるが、SOxを完全に除去できるわけではないので、特許文献1に示されるように、例えば、長期使用によりアミン吸収液が劣化する虞があり、劣化したアミン吸収液を加熱蒸留して、長期使用により溜った不純物を除去する必要がある。すなわち、SOxにより劣化したアミン吸収液を処理(一部の再利用)するためには、蒸気が必要となり、これによっても火力発電所におけるエネルギ効率が悪化する。

【0010】

本発明は、前記事情に鑑みて為されたもので、排煙からSOxを分離回収する脱硫機能を有する施設にさらにCO2を分離回収する脱炭機能を設けるものとして、スペース効率やエネルギ効率の向上を図ることができる脱硫脱炭装置および二酸化炭素除去方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の脱硫脱炭装置は、燃焼排ガスから硫黄酸化物と二酸化炭素とを分離回収する脱硫脱炭装置であって、

外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔と、

当該吸収塔内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部と、

当該吸収塔内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部と、

前記脱硫部には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液が貯留された脱硫槽と、

当該脱硫槽の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部と、

当該吸収塔排ガス導入部から導入された燃焼排ガスを前記脱硫槽の脱硫用吸収液内に噴出して分散させる複数のガス分散管と、

前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部と、

当該ガス導出部に設けられ、前記脱硫槽で硫黄酸化物が吸収分離された燃焼排ガス中に残る硫黄酸化物を触媒作用を利用して酸化するとともに水分との反応により硫酸を生成して除去する触媒脱硫手段とが備えられ、

前記脱炭部には、

前記脱硫側排ガス導出部から導出された燃焼排ガスが導入される脱炭側排ガス導入部と、

当該脱炭側排ガス導入部から導入された燃焼排ガスが通過し、かつ、表面に二酸化炭素を吸収するアミン吸収液が保持される繊維状液分散材を備え、アミン吸収液と燃焼排ガスを気液接触させて二酸化炭素を吸収する脱炭帯域と、

前記脱炭帯域のアミン吸収液に接触して脱炭処理済みの燃焼排ガスを前記吸収塔の外部に導出する吸収塔排ガス導出部とを備えたことを特徴とする。

【0012】

請求項1に記載の発明においては、一つの吸収塔内に硫黄酸化物(SOx)を吸収分離する脱硫部と、二酸化炭素(CO2)を分離する脱炭部とを上下に配置して設けたので、スペース効率の向上を図ることができる。

さらに、脱硫用吸収液、たとえば、石灰石粉のスラリーに燃焼排ガスを噴出して分散して、硫黄酸化物を除去するだけではなく、さらに、触媒作用により硫黄酸化物を酸化するともに水分と反応させて硫酸を生じさせることで硫黄酸化物を除去するので、燃焼排ガスに含まれる硫黄酸化物の濃度が高い場合でも、たとえば1ppmレベルまで硫黄酸化物濃度を下げることができる。

【0013】

これにより、硫黄酸化物濃度の高い燃焼排ガスの二酸化炭素を除去するものとしても、二酸化炭素を吸収するアミン吸収液の硫黄酸化物による劣化を防止し、エネルギ効率の向上を図ることができる。

【0014】

請求項2に記載の脱硫脱炭装置は、請求項1に記載の発明において、前記脱硫部では、前記ガス分散管から前記脱硫槽内に燃焼排ガスを噴出してジェットバブリングさせることで脱硫用吸収液内に気泡層を形成することにより脱硫用吸収液に硫黄酸化物を吸収させ、

前記脱硫槽には、当該脱硫槽に石灰石を含む脱硫用吸収液を供給する脱硫用吸収液供給手段と、当該脱硫槽に酸素を供給する酸素供給手段と、当該脱硫層から抜き取った脱硫用吸収液から煤塵と脱硫により生じた石膏とを分離する石膏分離手段とが接続され、

前記脱炭帯域には、当該脱炭帯域で二酸化炭素を吸収したアミン吸収液を加熱して二酸化炭素を分離することにより当該アミン吸収液を再生して再び前記脱炭帯域に戻して循環させるアミン吸収液再生循環手段が接続されていることを特徴とする。

【0015】

請求項2に記載の発明においては、脱硫部で燃焼排ガスを脱硫用吸収液に噴出して分散することにより接触させる際に、ジェットバブリングして脱硫用吸収液に気泡層を形成させるようにすることで、より確実に脱硫用吸収液に硫黄酸化物を吸収させることができる。すなわち、気液接触の効率を高めることができる。

【0016】

また、脱硫用吸収液は、粉状の石灰石が混合されたスラリーで、硫黄酸化物を酸素で酸化するとともに石灰石に接触させることで、硫黄酸化物と石灰石とから石膏が形成され、形成された石膏は脱硫用吸収液に析出し、この石膏を分離することで硫黄酸化物が石膏として分離回収される。

【0017】

また、脱硫用吸収液に石灰石および酸素を供給していくとともに石膏を分離していくことで、連続的に硫黄酸化物を吸収することができる。なお、酸素は、空気を供給することで、空気中の酸素を供給するものとしてもよい。

また、アミン吸収液も脱炭帯域から抜き取られて加熱されることで、二酸化炭素と分離されて再利用される。

【0018】

請求項3に記載の二酸化炭素除去方法は、硫硫黄酸化物および炭酸ガスを含有する燃焼排ガスから硫黄酸化物を除去する脱硫機能と、二酸化炭素を除去する脱炭機能とを備えた反応装置内で二酸化炭素を除去する二酸化炭素除去方法であって、

硫黄酸化物を吸収する脱硫用吸収液中に燃焼排ガスを高速で噴出させて分散させることにより燃焼排ガスに含まれる硫黄酸化物を脱硫用吸収液に吸収させるとともに煤塵を除去し、次いで、硫黄酸化物を触媒作用により酸化するとともに水分との反応により硫酸を生成して除去する触媒層に燃焼排ガスを通過させることにより、燃焼排ガス中に残る硫黄酸化物を分離することで、燃焼排ガスに含まれる硫黄酸化物の濃度を1ppm以下とし、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下とした後に、

前記燃焼排ガスを前記脱硫用吸収液より上側に設けられるとともに200〜400m2/m3の表面積を有する繊維状液分散材を備えた脱炭帯域を通過させて、前記繊維状液分散材の表面に保持されたアミン吸収液に当該燃焼排ガスを接触処理することで当該燃焼排ガスから二酸化炭素を分離除去することを特徴とする。

【0019】

請求項3に記載の発明においては、硫黄酸化物を除去した後に二酸化炭素を除去する処理は、請求項1〜請求項2に記載されるように一つの吸収塔内で行うことが可能であり、例えば、従来の硫黄酸化物を除去する脱硫装置の吸収塔内に二酸化炭素を除去する装置を設けることで実現可能であり、硫黄酸化物を除去する脱硫用吸収液の上方に、脱炭帯域を設け、二酸化炭素を吸収分離するようにすることで、スペース効率の向上を図ることができる。

また、燃焼排ガスからの二酸化炭素除去の前に、脱炭用吸収液に硫黄酸化物を吸収させ、さらに触媒により硫黄酸化物を酸化するとともに水分と反応させて硫酸とすることで燃焼排ガスから硫黄酸化物を除去する。これによって、燃焼排ガス中の硫黄酸化物濃度を1ppm以下とし、煤塵を3mg/m3N以下とすることができる。

そして、燃焼排ガス中の硫黄酸化物濃度および煤塵量を確実に低下させることで、二酸化炭素を除去する際に用いられるアミン吸収液の劣化を確実に防止し、アミン吸収液を長期に渡って安定して使用することができることからエネルギ効率の向上を図ることができる。

【発明の効果】

【0020】

本発明によれば、燃焼排ガスから二酸化炭素を分離回収する際に、硫黄酸化物を除去する装置内に二酸化炭素を除去する機能を設けることでスペース効率の向上を図ることができ、かつ、二酸化炭素を除去する前に煤塵および硫黄酸化物を十分に除去することで、二酸化炭素を除去する処理における硫黄酸化物の影響を排除してエネルギ効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しながら、本発明の実施の形態について説明する。

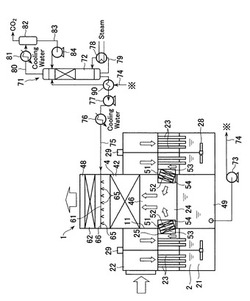

図1は本発明の実施の形態の脱硫脱炭装置を示すものである。

図1に示す脱硫脱炭装置は、例えば、火力発電所、工場等のボイラやその他の燃焼設備から排出される燃焼排ガスから煤塵と、硫黄酸化物と、二酸化炭素とを分離回収するものである。

【0022】

そして、脱硫脱炭装置は、外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔1と、当該吸収塔1内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部2と、当該吸収塔1内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部4とを備えている。

なお、脱炭部4のうち後述のアミン吸収液貯留槽49は、吸収塔1下部の脱硫部2側に設けられている。

【0023】

吸収塔1の下部の前記脱硫部2には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液としての石灰石スラリーが貯留された脱硫槽(反応槽:ジェットバブリングリアクタ)21と、当該脱硫槽21の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部22と、当該吸収塔排ガス導入部22から導入された燃焼排ガスを前記脱硫槽21の脱硫用吸収液内に噴出して分散させる複数のガス分散管(スパージャパイプ)23と、前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部(ガスライザ)24とが備えられている。

【0024】

脱硫槽21は、石灰石のスラリーとしての脱硫用吸収液が貯留される槽であり、その内部には、脱硫用吸収液が液面を予め設定された高さにした状態とされている。

また、脱硫槽21内部には、撹拌機29の撹拌羽28が設けられるとともに、脱硫槽21内に例えばブロワにより空気(酸素)を供給する酸素供給手段(図示略)が設けられている。

【0025】

また、吸収塔1の下部の脱硫部2となる部分が外周部分と中央部分とに筒状の縦隔壁11で隔離された状態となっており、脱硫部2の中央部分が後述の脱硫側排ガス導出部24となり、その下側がアミン吸収液貯留槽49となっている。なお、吸収塔1の外周部分となる脱硫槽21および吸収塔排ガス導入部22は、筒状の縦隔壁11の全周を囲むように形成されていてもよいし、全周の一部となる部分だけに形成されていてもよい。

【0026】

また、脱硫槽21は、その上部、すなわち、脱硫用吸収液の液面上に空間を有するものとなっている。また、脱硫槽21の上部には、前記液面上の空間を含む脱硫槽21と、その上の吸収塔排ガス導入部22との間に脱硫側隔壁25が設けられ、脱硫槽21と吸収塔排ガス導入部22とが分離されている。

そして、吸収塔排ガス導入部22には、吸収塔1の外部から燃焼排ガスが例えばファンにより送り込まれることになる。なお、この際には、工業用水または脱硫用吸収液を燃焼排ガスに噴霧して、燃焼排ガスを冷却して温度を低下させることが好ましい。

【0027】

ガス分散管23は、その上端が吸収塔排ガス導入部22と脱硫槽21との間の脱硫側隔壁25から脱硫槽21の脱硫用吸収液の液面より下側に至るように複数設けられている。

すなわち、ガス分散管23は、脱硫側隔壁25から鉛直方向に垂設されるとともに、縦横に複数列に並んだ状態となっている。

そして、ガス分散管23の上端は、脱硫側隔壁25の上面側に開口して吸収塔排ガス導入部22に連通し、ガス分散管23の下端部は、脱硫用吸収液の液面より下側で開口した状態となっている。

【0028】

したがって、吸収塔排ガス導入部22に導入された燃焼排ガスは、ガス分散管23の上端側から下端側に流下するとともに、ガス分散管23の下端部から脱硫用吸収液内に噴出し、脱硫用吸収液内に分散する。

この際にガス分散管23の下端部から噴出した燃焼排ガスと、脱硫用吸収液とが激しく混合することでジェットバブル(気泡)が生じ、脱硫用吸収液の液面部分にジェットバブリング層(気泡層)が形成され、この気泡層で高効率な気液接触が行われる。これにより、燃焼排ガス中の硫黄酸化物と脱硫用吸収液中の酸素と石灰石粒子とが反応し石膏が析出する。例えば、硫黄酸化物としての亜硫酸ガスが酸化されるとともに、脱硫用吸収液の石灰石によって中和される反応が行われて、脱硫用吸収液中に硫黄酸化物が吸収されることで、燃焼排ガス中から硫黄酸化物が分離除去される。

【0029】

したがって、脱硫槽21内の脱硫用吸収液中には、外部から供給された粉状の石灰石および酸素と硫黄酸化物との反応により生じた石膏粒子が水に分散した状態のスラリーとなっている。

なお、脱硫槽21では、上述の硫黄酸化物と石灰石との反応で、石灰石が消費されるので、石灰石のスラリー(脱硫用吸収液)を脱硫槽21に供給する脱流用吸収液供給手段が設けられている。なお、脱流用吸収液供給手段は、例えば、石灰石と水とを混合した状態で貯留する石灰スラリーピットと、石灰粉を石灰スラリーピットに供給する石灰石分サイロと、石灰スラリーピットのスラリーを脱硫槽に供給する石灰スラリーポンプとを備える。

【0030】

また、脱硫槽21には、析出した上述の石膏と燃焼排ガス側から移行した煤塵が溜るので、脱硫槽から脱硫用吸収液を抜き取り、抜き取られた脱硫用吸収液から石膏と煤塵を固液分離し、分離された液体を脱硫層に戻す石膏分離手段が設けられている。

なお、石膏分離手段は、例えば、スラリーを脱水する脱水機で構成されている。なお、スラリーには上述のように石灰石も含まれている。なお、脱水された石膏は、石膏ボードやセメント混合用材等として利用可能である。

【0031】

前記脱硫側排ガス導出部24は、ガスライザであり、脱硫槽21の脱硫用吸収液の液面より上側の空間と、後述の脱炭部4の繊維状液分散材からなる脱炭帯域42の設置部分とを連通するものとなっている。

なお、脱硫槽21の脱硫用吸収液の液面より上側の空間と、脱硫側排ガス導出部24との間には、後述の触媒脱硫手段51が設けられている。

【0032】

なお、脱硫側排ガス導出部24は、吸収塔1の中央部に設けられている。そして、吸収塔1の外周側に設けられた脱硫部2の脱流槽21から放出される脱硫済の燃焼排ガスが縦隔壁11の開口部に設けられた触媒脱硫手段51を介してガスライザである脱硫側排ガス導出部24に流入し、脱硫側排ガス導出部24で燃焼排ガスが上方に上昇し、脱炭部4に達することになる。

なお、この例では、吸収塔1の中央部に一つだけガスライザが設けられた構成となっている。また、縦隔壁11には、脱硫槽21の上の空間部分とガスライザとなる脱硫側排ガス導出部24とを連通させる複数の開口部が設けられ、各開口部に触媒脱硫手段51が設けられている。

【0033】

触媒脱硫手段51は、触媒を用いるもので、触媒に硫黄酸化物を吸着させるとともに、触媒作用により亜硫酸ガス等の硫黄酸化物を燃焼排ガス中の酸素および水分で酸化して希硫酸として、触媒から分離させる触媒酸化型の脱硫装置からなるものである。

そして、触媒脱硫手段51の触媒としては、たとえば、活性炭にフッ素樹脂を混合、担持した活性炭触媒(撥水性活性炭触媒)が高い脱硫性能を有することが知られており、この活性炭触媒を用いる。なお、活性炭として活性炭素繊維を用いた触媒も知られており、このような触媒を用いてもよい。

【0034】

そして、触媒は、たとえば、支持部材と共にシート状に形成され、このシートを用いて通気可能で、かつ、露出面積が大きな立体形状の触媒ブロック(触媒層)52が形成される。そして、この触媒ブロック52が触媒ケースに収容された状態で上述の位置に配置されている。また、触媒脱硫手段51には、触媒に希硫酸を散布して洗浄する洗浄手段が設けられるとともに、硫黄酸化物の酸化により生じた希硫酸と洗浄液を回収する回収手段が設けられている。回収された希硫酸溶液は、たとえば、洗浄液として再利用されたり、脱硫槽に流入させられることにより石灰石と反応して石膏とされて回収される。

【0035】

また、触媒脱硫手段51は、前記触媒ブロック52と、当該触媒ブロック52の燃焼排ガスが導入される側と、燃焼排ガスが導出される側とにそれぞれ第1ミストエリミネータ53と、第2ミストエリミネータ54とが配置されている。

第1ミストエリミネータ53と第2ミストエリミネータ54とは、燃焼排ガスに同伴されるミスト(微小液滴)を除去するようになっている。

【0036】

そして、第1ミストエリミネータ53は、脱硫用吸収液から放出される脱硫済みの燃焼排ガスに同伴するミスト(脱硫用吸収液)を除去するものであり、周知のミストエリミネータを使用することができる。

第2ミストエリミネータ54は、洗浄液が散布された触媒ブロック52を通過する脱硫済みの燃焼排ガスが同伴するミスト(洗浄液、希硫酸)を除去するものであり、周知のミストエリミネータを使用することができる。

【0037】

前記脱炭部4は、脱硫部2側に設けられたアミン吸収液貯留槽49と、脱硫側排ガス導出部24の上に設けられている部分とからなる。すなわち、上述の吸収塔1の下部の外周部分に設けられた脱硫槽21および吸収塔排ガス導入部22と内部のアミン吸収液貯留槽49および脱硫側排ガス導出部24とを仕切る筒状の縦隔壁11が脱硫部2より上方に延出して設けられ、この筒状の縦隔壁11の中央部から上部にかけて脱炭部4が設けられている。なお、吸収塔1の脱硫部2が設けられる下部は、筒状の縦隔壁11により二重管構造となっており、内側がアミン吸収液貯留槽49、ガスライザ(脱硫側排ガス導出部24および脱炭側ガス導入部46)および脱炭帯域42の一部となり、外側が脱硫槽21および吸収塔排ガス導入部22となる。

【0038】

この例において、脱硫側排ガス導出部24から導出された燃焼排ガスは、脱炭側排ガス導入部46に導入されることになるが、この例において、脱硫側排ガス導出部24と脱炭側排ガス導入部46は、一体となっており、前記ガスライザが脱硫側排ガス導出部24と脱炭側排ガス導入部46とを兼ねた状態となっている。

【0039】

そして、縦隔壁11の内部には、下からアミン吸収液貯留槽49と、脱硫側排ガス導出部24および脱炭側排ガス導入部46であるガスライザ部分と、その上の脱炭部4を構成する繊維状液分散材を備えた脱炭帯域42と、当該脱炭帯域42の繊維状液分散材にアミン吸収液を散布するアミン吸収液散布手段61と、第3ミストエリミネータ62と、当該第3ミストエリミネータ62が設けられた吸収塔排ガス導出部48とを備えるものである。

【0040】

そして、脱炭部4は、これらアミン吸収液貯留槽49、脱炭側排ガス導入部46、脱炭帯域42、アミン吸収液散布手段61、第3ミストエリミネータ62、吸収塔排ガス導出部48から構成されている。

アミン吸収液貯留槽49は、前記アミン吸収液散布手段61によりアミン吸収液が散布された繊維状液分散材からなる脱炭帯域42から流下するアミン吸収液を受けて貯留し、かつ、貯留されたアミン吸収液は再びアミン吸収液散布手段61によって、脱炭帯域42に散布される。なお、後述のようにアミン吸収液貯留槽49から送出されるアミン吸収液は、後述のアミン再生装置71で加熱により二酸化炭素が分離された後にアミン吸収液散布手段61に返送されるようになっている。

【0041】

そして、繊維状液分散材からなる脱炭帯域42において、繊維状液分散材の表面には、アミン吸収液散布手段61により散布されたアミン吸収液が付着した状態となっているとともに、過剰なアミン吸収液が繊維状液分散材の表面を流下して、繊維状液分散材の下端に至り、この繊維状液分散材から流下して下方のアミン吸収液貯留槽49に溜められるようになっている。

繊維状液分散材としては、気液接触装置に用いられる周知のものを用いることができるが、後述のようにその表面積が200〜400m2/m3となっているものを用いる。

なお、表面積は、繊維の太さ等の断面形状や、空間内の繊維の密度によって変更することが可能である。

【0042】

アミン吸収液としては、二酸化炭素除去用に用いられる周知のアミン吸収液が用いられるが、二酸化炭素の吸収能力が高く、かつ、低エネルギでアミン吸収液から二酸化炭素を分離できるものを用いることが好ましい。

そして、脱炭帯域42は、燃焼排ガスが通過可能となっており、燃焼排ガスが脱炭帯域42の繊維状液分散材の表面に保持されたり、表面を流下したりしているアミン吸収液に気液接触することになる。

【0043】

これにより、燃焼排ガス中の二酸化炭素がアミン吸収液中に溶け込むとともに、上述のアミンと反応して吸収されることになる。

そして、二酸化炭素を吸収したアミン吸収液は、上から散布されるアミン吸収液により押し流されて脱炭帯域42から下方に流下してアミン吸収液貯留槽49に貯留される。そして、ポンプ73によりアミン吸収液貯留槽49のアミン吸収液が吸い出されてアミン再生装置71に送られ、アミン再生装置71の再生反応器72でアミン吸収液が加熱されて二酸化炭素が分離されるとともに、アミン吸収液が再生される。

【0044】

アミン吸収液散布手段61は、後述のアミン再生装置71から送られるアミン吸収液を散布する多数のノズル65と、当該ノズル65にアミン吸収液を供給する配管66となからなり、脱炭帯域42上にアミン吸収液を散布することにより、脱炭帯域42にアミン吸収液を供給する。

また、脱炭帯域42を通過した燃焼排ガスは、吸収塔排ガス導出部48に至るとともに、第3エリミネータによりアミン吸収液のミストを除去され、吸収塔1から外部に導出される。外部に導出された燃焼排ガスはたとえば煙突等を介して外気に放出される。

【0045】

アミン再生装置71は、アミン吸収液を前記ポンプ73により配管74を介してアミン吸収液貯留槽49から供給される再生反応器72を備えている。再生反応器72には、アミン吸収液貯留槽49からアミン吸収液を流入させる前述のポンプ73および配管74と、アミン吸収液をアミン吸収液散布手段61を介して脱炭帯域42に返送する配管75、冷却器76およびポンプ77と、蒸気でアミン吸収液を加熱する加熱器78およびその配管79と、二酸化炭素を吸収したアミン吸収液を加熱することで分離された二酸化炭素を導出する配管80と、この配管80に設けられた冷却器81および第4ミストエリミネータ82とが接続されている。。また、アミン吸収液貯留槽49から再生反応器72にアミン吸収液を送出する配管74と、再生反応器72から脱炭帯域42側にアミン吸収液を返送する配管75との間に熱交換器90が設けられ、アミン吸収液貯留槽49から再生反応器72に送出されるアミン吸収液を、再生反応器72で加熱されてアミン吸収液散布手段61に返送されるアミン吸収液で予熱し、予熱されるアミン吸収液でアミン吸収液貯留槽49に返送されるアミン吸収液を予冷している。

【0046】

そして、アミン再生装置71では、アミン吸収液貯留槽49からポンプ73および配管74によりアミン吸収液を抜き取る。そして、抜き取られたアミン吸収液は、アミン吸収液散布手段61を介して再生反応器72に送出される。この際に前記熱交換器90でアミン吸収液が予熱される。

そして、再生反応器72に送られたアミン吸収液は、加熱器78によりスチームで加熱される。そして、加熱されることによりアミン吸収液から二酸化炭素が配管80を介して冷却器81および第4ミストエリミネータ82に送られる。そして、分離された二酸化炭素が水により冷却されてから第4ミストエリミネータ82でミストを除去され、二酸化炭素の貯留設備に送られる。

【0047】

また、第4ミストエリミネータ82で捕捉されたミストとしてのアミン吸収液は、ポンプ84により配管83を介して再生反応器72に戻される。

また、再生されたアミン吸収液は、配管75を通りポンプ77によりアミン吸収液散布手段61に送られ、脱炭帯域42に散布される。なお、この際に加熱されたアミン吸収液は、熱交換器90で予冷された後に冷却器76により冷却される。

このアミン再生装置71により、脱炭帯域42で、燃焼排ガスと接触して二酸化炭素を吸収したアミン吸収液から加熱により二酸化炭素が分離され、このアミン吸収液が再び、脱炭帯域42に返送される。

【0048】

以上のような脱炭脱硫装置を用いた二酸化炭素除去方法を以下に説明する。

燃焼設備から排出される燃焼排ガスは、ファンにより吸収塔1の吸収塔排ガス導入部22に導入される。そして、この際の吸収塔における装置空塔速度は、1〜2m/sとなっていることが好ましい。

【0049】

そして、吸収塔排ガス導入部22は、吸収塔1の外周部天板と脱硫側隔壁25との間の空間であり、この空間に押し込まれた燃焼排ガスは、脱硫側隔壁25から垂設された多数のガス分散管23内に流れ込むことになる。そして、燃焼排ガスは、ガス分散管23の下端部から脱硫槽21の脱硫用吸収液内に噴出されて分散されることになる。

【0050】

この際のガス分散管23、すなわちスパージングパイプ内の燃焼排ガスの流速が10m/s程度となっていることが好ましい。

また、スパージングパイプからのスパージングガスとしての燃焼排ガスの噴出し速度が15〜30m/sとなっていることが好ましい。

そして、上述のようにこの例では、ガス分散管23から脱硫用吸収液に噴出した燃焼ガスがジェットバブリング状態となり脱硫用吸収液に気泡層が形成され、高い気液接触率で燃焼排ガスが脱硫用吸収液に接触し、当該燃焼排ガスから硫黄酸化物が吸収されることになる。また、この燃焼排ガスと脱硫用吸収液との接触により煤塵が除去されることになる。

【0051】

また、この際の脱硫用吸収液のpHは、たとえば、4〜6程度となっていることが好ましい。

そして、脱硫用吸収液に噴出された燃焼排ガスにおいては、たとえば、当該燃焼排ガスに含まれる硫黄酸化物の99%以上を除去された状態となり、さらに触媒脱硫手段51により硫黄酸化物が除去されることにより残りの硫黄酸化物が99.5%以上除去され、これによって、燃焼排ガスに含まれる硫黄酸化物濃度を1pmm以下とし、かつ、煤塵を3mg/m3N以下とする。

【0052】

そして、吸収塔1に導入された燃焼排ガスは、脱硫槽21の脱硫用吸収液からその上の空間に放出されるとともに、触媒脱硫手段51を通過してガスライザである脱硫側排ガス導出部24および脱炭側排ガス導入部46を通ることにより脱炭部4の脱炭帯域42に導入される。

なお、触媒脱硫手段51の触媒ブロック52での空塔速度は、4m/s以下となる。

そして、ガスライザ内を上昇する燃焼排ガスは、繊維状液分散材が充填された脱炭帯域42を通過し、この際に二酸化炭素が除去される。そして、この際の脱炭帯域42における空塔速度は1〜3m/sとなる。

【0053】

また、脱硫部2側で上述のレベルまで硫黄酸化物濃度と煤塵濃度を低下させることにより、アミン吸収液の劣化を防止することでき、アミン吸収液の劣化によるアミン吸収液の加熱蒸留などによる再生や劣化アミン吸収液の分離などにかかるエネルギを減少させ、エネルギ効率を向上することができる。

【0054】

なお、上述の各部位における燃焼排ガスの流速は一例であり、吸収塔1や脱硫槽21やガスライザや脱炭帯域42(繊維状液分散材)等の構造の違いにより変更するものとしてもよい。

【図面の簡単な説明】

【0055】

【図1】本発明の実施の形態に係る脱硫脱炭装置を示す概略図である。

【符号の説明】

【0056】

1 吸収塔

2 脱硫部

21 脱硫槽

22 吸収塔排ガス導入部

23 ガス分散管

24 脱硫側排ガス導出部

4 脱炭部

42 脱炭帯域

46 脱炭側排ガス導入部

48 吸収塔排ガス導出部

51 触媒脱硫手段

52 触媒ブロック(触媒層)

71 アミン再生装置(アミン吸収液再生循環手段)

【技術分野】

【0001】

本発明は、排煙(燃焼排ガス)中のSOxを除去するとともにCO2を除去する脱硫脱炭装置および二酸化炭素除去方法に関する。

【背景技術】

【0002】

一般に、火力発電では、亜硫酸ガス(SO2)等の硫黄酸化物(SOx)を含む排煙による大気汚染を防止するために排煙脱硫装置が設けられている。

それに対して近年、地球温暖化が問題となり、排煙(燃焼排ガス)からさらに温室効果ガスとしての二酸化炭素(CO2)を取り除くことが要望されている。

現在、大気中に放出されるCO2のうちの比較的多くの部分を、火力発電所における石炭等化石燃料の燃焼により発生するCO2が占めている。

そして、このようなCO2の放出を防止するために、火力発電所で発生するCO2を地下深くに注入して封じ込めることも試みられている。

【0003】

ここで、最終的なCO2の処理方法が、例えば、上述の地中深く封じ込めるものであった場合や、その他の方法であった場合でも、まず、排煙中からCO2を分離回収する必要がある。

CO2の分離回収方法としては、様々なものが知られており、液体にCO2を吸収させ吸収法や、多孔質の合成ゼオライトや活性炭に吸着させる吸着法や、膜でCO2を分離する膜分離法などがある。

【0004】

ここで、排煙中には、SOxに比較して大容量のCO2が含まれており、排煙からCO2を分離回収する際には、低圧で大容量の処理が求められることになる。

このような条件で、好適なCO2の分離回収方法としては、例えば、前記吸収法のうちの化学反応を伴なう反応吸収法で、吸収液として、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジグリコールアミン、ジイソプロパノールアミン、メチルジエタノールアミン等のアルカノールアミン(有機アミン類)の水溶液を用いるアミン吸収法が知られている(例えば、特許文献1参照)。

【0005】

このアミン吸収法では、吸収液に排煙である燃焼ガスを接触させてCO2を当該吸収液に吸収させ、CO2を吸収した吸収液を抜き出して、たとえば、スチーム等で加熱することにより、吸収液からCO2を分離して、吸収液を再生することができる。したがって、再生された吸収液は再利用される。

【0006】

【特許文献1】特開平5−337334号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上述のように、アミン吸収液の再生には、アミン吸収液の加熱が必要となり、例えば、火力発電所で発生させられる蒸気の一部がアミン吸収液の再生で用いられることになる。

また、アミン吸収法において、SOx濃度が高い排煙をアミン吸収液と接触させるとアミン吸収液のCO2の吸収能力が低下し、実用的ではない。また、排煙に含まれる煤塵によってもアミン吸収液が劣化する。

【0008】

したがって、例えば、SOxの排出量が多い石炭や石油を燃料とする火力発電では、CO2を分離回収する前に、SOxを分離する必要があり、脱硫装置を設置する必要がある。なお、脱硫装置は、従来から設けられているので、脱硫装置にさらにCO2を分離回収するための脱炭装置を設けることになり、工場のボイラ等の燃焼を伴なう施設や火力発電所等における排煙の処理関係の施設におけるスペース効率が悪化する。

【0009】

また、脱硫装置によりSOxや煤塵を除去することにより、アミン吸収液の劣化を防止できるが、SOxを完全に除去できるわけではないので、特許文献1に示されるように、例えば、長期使用によりアミン吸収液が劣化する虞があり、劣化したアミン吸収液を加熱蒸留して、長期使用により溜った不純物を除去する必要がある。すなわち、SOxにより劣化したアミン吸収液を処理(一部の再利用)するためには、蒸気が必要となり、これによっても火力発電所におけるエネルギ効率が悪化する。

【0010】

本発明は、前記事情に鑑みて為されたもので、排煙からSOxを分離回収する脱硫機能を有する施設にさらにCO2を分離回収する脱炭機能を設けるものとして、スペース効率やエネルギ効率の向上を図ることができる脱硫脱炭装置および二酸化炭素除去方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の脱硫脱炭装置は、燃焼排ガスから硫黄酸化物と二酸化炭素とを分離回収する脱硫脱炭装置であって、

外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔と、

当該吸収塔内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部と、

当該吸収塔内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部と、

前記脱硫部には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液が貯留された脱硫槽と、

当該脱硫槽の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部と、

当該吸収塔排ガス導入部から導入された燃焼排ガスを前記脱硫槽の脱硫用吸収液内に噴出して分散させる複数のガス分散管と、

前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部と、

当該ガス導出部に設けられ、前記脱硫槽で硫黄酸化物が吸収分離された燃焼排ガス中に残る硫黄酸化物を触媒作用を利用して酸化するとともに水分との反応により硫酸を生成して除去する触媒脱硫手段とが備えられ、

前記脱炭部には、

前記脱硫側排ガス導出部から導出された燃焼排ガスが導入される脱炭側排ガス導入部と、

当該脱炭側排ガス導入部から導入された燃焼排ガスが通過し、かつ、表面に二酸化炭素を吸収するアミン吸収液が保持される繊維状液分散材を備え、アミン吸収液と燃焼排ガスを気液接触させて二酸化炭素を吸収する脱炭帯域と、

前記脱炭帯域のアミン吸収液に接触して脱炭処理済みの燃焼排ガスを前記吸収塔の外部に導出する吸収塔排ガス導出部とを備えたことを特徴とする。

【0012】

請求項1に記載の発明においては、一つの吸収塔内に硫黄酸化物(SOx)を吸収分離する脱硫部と、二酸化炭素(CO2)を分離する脱炭部とを上下に配置して設けたので、スペース効率の向上を図ることができる。

さらに、脱硫用吸収液、たとえば、石灰石粉のスラリーに燃焼排ガスを噴出して分散して、硫黄酸化物を除去するだけではなく、さらに、触媒作用により硫黄酸化物を酸化するともに水分と反応させて硫酸を生じさせることで硫黄酸化物を除去するので、燃焼排ガスに含まれる硫黄酸化物の濃度が高い場合でも、たとえば1ppmレベルまで硫黄酸化物濃度を下げることができる。

【0013】

これにより、硫黄酸化物濃度の高い燃焼排ガスの二酸化炭素を除去するものとしても、二酸化炭素を吸収するアミン吸収液の硫黄酸化物による劣化を防止し、エネルギ効率の向上を図ることができる。

【0014】

請求項2に記載の脱硫脱炭装置は、請求項1に記載の発明において、前記脱硫部では、前記ガス分散管から前記脱硫槽内に燃焼排ガスを噴出してジェットバブリングさせることで脱硫用吸収液内に気泡層を形成することにより脱硫用吸収液に硫黄酸化物を吸収させ、

前記脱硫槽には、当該脱硫槽に石灰石を含む脱硫用吸収液を供給する脱硫用吸収液供給手段と、当該脱硫槽に酸素を供給する酸素供給手段と、当該脱硫層から抜き取った脱硫用吸収液から煤塵と脱硫により生じた石膏とを分離する石膏分離手段とが接続され、

前記脱炭帯域には、当該脱炭帯域で二酸化炭素を吸収したアミン吸収液を加熱して二酸化炭素を分離することにより当該アミン吸収液を再生して再び前記脱炭帯域に戻して循環させるアミン吸収液再生循環手段が接続されていることを特徴とする。

【0015】

請求項2に記載の発明においては、脱硫部で燃焼排ガスを脱硫用吸収液に噴出して分散することにより接触させる際に、ジェットバブリングして脱硫用吸収液に気泡層を形成させるようにすることで、より確実に脱硫用吸収液に硫黄酸化物を吸収させることができる。すなわち、気液接触の効率を高めることができる。

【0016】

また、脱硫用吸収液は、粉状の石灰石が混合されたスラリーで、硫黄酸化物を酸素で酸化するとともに石灰石に接触させることで、硫黄酸化物と石灰石とから石膏が形成され、形成された石膏は脱硫用吸収液に析出し、この石膏を分離することで硫黄酸化物が石膏として分離回収される。

【0017】

また、脱硫用吸収液に石灰石および酸素を供給していくとともに石膏を分離していくことで、連続的に硫黄酸化物を吸収することができる。なお、酸素は、空気を供給することで、空気中の酸素を供給するものとしてもよい。

また、アミン吸収液も脱炭帯域から抜き取られて加熱されることで、二酸化炭素と分離されて再利用される。

【0018】

請求項3に記載の二酸化炭素除去方法は、硫硫黄酸化物および炭酸ガスを含有する燃焼排ガスから硫黄酸化物を除去する脱硫機能と、二酸化炭素を除去する脱炭機能とを備えた反応装置内で二酸化炭素を除去する二酸化炭素除去方法であって、

硫黄酸化物を吸収する脱硫用吸収液中に燃焼排ガスを高速で噴出させて分散させることにより燃焼排ガスに含まれる硫黄酸化物を脱硫用吸収液に吸収させるとともに煤塵を除去し、次いで、硫黄酸化物を触媒作用により酸化するとともに水分との反応により硫酸を生成して除去する触媒層に燃焼排ガスを通過させることにより、燃焼排ガス中に残る硫黄酸化物を分離することで、燃焼排ガスに含まれる硫黄酸化物の濃度を1ppm以下とし、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下とした後に、

前記燃焼排ガスを前記脱硫用吸収液より上側に設けられるとともに200〜400m2/m3の表面積を有する繊維状液分散材を備えた脱炭帯域を通過させて、前記繊維状液分散材の表面に保持されたアミン吸収液に当該燃焼排ガスを接触処理することで当該燃焼排ガスから二酸化炭素を分離除去することを特徴とする。

【0019】

請求項3に記載の発明においては、硫黄酸化物を除去した後に二酸化炭素を除去する処理は、請求項1〜請求項2に記載されるように一つの吸収塔内で行うことが可能であり、例えば、従来の硫黄酸化物を除去する脱硫装置の吸収塔内に二酸化炭素を除去する装置を設けることで実現可能であり、硫黄酸化物を除去する脱硫用吸収液の上方に、脱炭帯域を設け、二酸化炭素を吸収分離するようにすることで、スペース効率の向上を図ることができる。

また、燃焼排ガスからの二酸化炭素除去の前に、脱炭用吸収液に硫黄酸化物を吸収させ、さらに触媒により硫黄酸化物を酸化するとともに水分と反応させて硫酸とすることで燃焼排ガスから硫黄酸化物を除去する。これによって、燃焼排ガス中の硫黄酸化物濃度を1ppm以下とし、煤塵を3mg/m3N以下とすることができる。

そして、燃焼排ガス中の硫黄酸化物濃度および煤塵量を確実に低下させることで、二酸化炭素を除去する際に用いられるアミン吸収液の劣化を確実に防止し、アミン吸収液を長期に渡って安定して使用することができることからエネルギ効率の向上を図ることができる。

【発明の効果】

【0020】

本発明によれば、燃焼排ガスから二酸化炭素を分離回収する際に、硫黄酸化物を除去する装置内に二酸化炭素を除去する機能を設けることでスペース効率の向上を図ることができ、かつ、二酸化炭素を除去する前に煤塵および硫黄酸化物を十分に除去することで、二酸化炭素を除去する処理における硫黄酸化物の影響を排除してエネルギ効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しながら、本発明の実施の形態について説明する。

図1は本発明の実施の形態の脱硫脱炭装置を示すものである。

図1に示す脱硫脱炭装置は、例えば、火力発電所、工場等のボイラやその他の燃焼設備から排出される燃焼排ガスから煤塵と、硫黄酸化物と、二酸化炭素とを分離回収するものである。

【0022】

そして、脱硫脱炭装置は、外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔1と、当該吸収塔1内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部2と、当該吸収塔1内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部4とを備えている。

なお、脱炭部4のうち後述のアミン吸収液貯留槽49は、吸収塔1下部の脱硫部2側に設けられている。

【0023】

吸収塔1の下部の前記脱硫部2には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液としての石灰石スラリーが貯留された脱硫槽(反応槽:ジェットバブリングリアクタ)21と、当該脱硫槽21の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部22と、当該吸収塔排ガス導入部22から導入された燃焼排ガスを前記脱硫槽21の脱硫用吸収液内に噴出して分散させる複数のガス分散管(スパージャパイプ)23と、前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部(ガスライザ)24とが備えられている。

【0024】

脱硫槽21は、石灰石のスラリーとしての脱硫用吸収液が貯留される槽であり、その内部には、脱硫用吸収液が液面を予め設定された高さにした状態とされている。

また、脱硫槽21内部には、撹拌機29の撹拌羽28が設けられるとともに、脱硫槽21内に例えばブロワにより空気(酸素)を供給する酸素供給手段(図示略)が設けられている。

【0025】

また、吸収塔1の下部の脱硫部2となる部分が外周部分と中央部分とに筒状の縦隔壁11で隔離された状態となっており、脱硫部2の中央部分が後述の脱硫側排ガス導出部24となり、その下側がアミン吸収液貯留槽49となっている。なお、吸収塔1の外周部分となる脱硫槽21および吸収塔排ガス導入部22は、筒状の縦隔壁11の全周を囲むように形成されていてもよいし、全周の一部となる部分だけに形成されていてもよい。

【0026】

また、脱硫槽21は、その上部、すなわち、脱硫用吸収液の液面上に空間を有するものとなっている。また、脱硫槽21の上部には、前記液面上の空間を含む脱硫槽21と、その上の吸収塔排ガス導入部22との間に脱硫側隔壁25が設けられ、脱硫槽21と吸収塔排ガス導入部22とが分離されている。

そして、吸収塔排ガス導入部22には、吸収塔1の外部から燃焼排ガスが例えばファンにより送り込まれることになる。なお、この際には、工業用水または脱硫用吸収液を燃焼排ガスに噴霧して、燃焼排ガスを冷却して温度を低下させることが好ましい。

【0027】

ガス分散管23は、その上端が吸収塔排ガス導入部22と脱硫槽21との間の脱硫側隔壁25から脱硫槽21の脱硫用吸収液の液面より下側に至るように複数設けられている。

すなわち、ガス分散管23は、脱硫側隔壁25から鉛直方向に垂設されるとともに、縦横に複数列に並んだ状態となっている。

そして、ガス分散管23の上端は、脱硫側隔壁25の上面側に開口して吸収塔排ガス導入部22に連通し、ガス分散管23の下端部は、脱硫用吸収液の液面より下側で開口した状態となっている。

【0028】

したがって、吸収塔排ガス導入部22に導入された燃焼排ガスは、ガス分散管23の上端側から下端側に流下するとともに、ガス分散管23の下端部から脱硫用吸収液内に噴出し、脱硫用吸収液内に分散する。

この際にガス分散管23の下端部から噴出した燃焼排ガスと、脱硫用吸収液とが激しく混合することでジェットバブル(気泡)が生じ、脱硫用吸収液の液面部分にジェットバブリング層(気泡層)が形成され、この気泡層で高効率な気液接触が行われる。これにより、燃焼排ガス中の硫黄酸化物と脱硫用吸収液中の酸素と石灰石粒子とが反応し石膏が析出する。例えば、硫黄酸化物としての亜硫酸ガスが酸化されるとともに、脱硫用吸収液の石灰石によって中和される反応が行われて、脱硫用吸収液中に硫黄酸化物が吸収されることで、燃焼排ガス中から硫黄酸化物が分離除去される。

【0029】

したがって、脱硫槽21内の脱硫用吸収液中には、外部から供給された粉状の石灰石および酸素と硫黄酸化物との反応により生じた石膏粒子が水に分散した状態のスラリーとなっている。

なお、脱硫槽21では、上述の硫黄酸化物と石灰石との反応で、石灰石が消費されるので、石灰石のスラリー(脱硫用吸収液)を脱硫槽21に供給する脱流用吸収液供給手段が設けられている。なお、脱流用吸収液供給手段は、例えば、石灰石と水とを混合した状態で貯留する石灰スラリーピットと、石灰粉を石灰スラリーピットに供給する石灰石分サイロと、石灰スラリーピットのスラリーを脱硫槽に供給する石灰スラリーポンプとを備える。

【0030】

また、脱硫槽21には、析出した上述の石膏と燃焼排ガス側から移行した煤塵が溜るので、脱硫槽から脱硫用吸収液を抜き取り、抜き取られた脱硫用吸収液から石膏と煤塵を固液分離し、分離された液体を脱硫層に戻す石膏分離手段が設けられている。

なお、石膏分離手段は、例えば、スラリーを脱水する脱水機で構成されている。なお、スラリーには上述のように石灰石も含まれている。なお、脱水された石膏は、石膏ボードやセメント混合用材等として利用可能である。

【0031】

前記脱硫側排ガス導出部24は、ガスライザであり、脱硫槽21の脱硫用吸収液の液面より上側の空間と、後述の脱炭部4の繊維状液分散材からなる脱炭帯域42の設置部分とを連通するものとなっている。

なお、脱硫槽21の脱硫用吸収液の液面より上側の空間と、脱硫側排ガス導出部24との間には、後述の触媒脱硫手段51が設けられている。

【0032】

なお、脱硫側排ガス導出部24は、吸収塔1の中央部に設けられている。そして、吸収塔1の外周側に設けられた脱硫部2の脱流槽21から放出される脱硫済の燃焼排ガスが縦隔壁11の開口部に設けられた触媒脱硫手段51を介してガスライザである脱硫側排ガス導出部24に流入し、脱硫側排ガス導出部24で燃焼排ガスが上方に上昇し、脱炭部4に達することになる。

なお、この例では、吸収塔1の中央部に一つだけガスライザが設けられた構成となっている。また、縦隔壁11には、脱硫槽21の上の空間部分とガスライザとなる脱硫側排ガス導出部24とを連通させる複数の開口部が設けられ、各開口部に触媒脱硫手段51が設けられている。

【0033】

触媒脱硫手段51は、触媒を用いるもので、触媒に硫黄酸化物を吸着させるとともに、触媒作用により亜硫酸ガス等の硫黄酸化物を燃焼排ガス中の酸素および水分で酸化して希硫酸として、触媒から分離させる触媒酸化型の脱硫装置からなるものである。

そして、触媒脱硫手段51の触媒としては、たとえば、活性炭にフッ素樹脂を混合、担持した活性炭触媒(撥水性活性炭触媒)が高い脱硫性能を有することが知られており、この活性炭触媒を用いる。なお、活性炭として活性炭素繊維を用いた触媒も知られており、このような触媒を用いてもよい。

【0034】

そして、触媒は、たとえば、支持部材と共にシート状に形成され、このシートを用いて通気可能で、かつ、露出面積が大きな立体形状の触媒ブロック(触媒層)52が形成される。そして、この触媒ブロック52が触媒ケースに収容された状態で上述の位置に配置されている。また、触媒脱硫手段51には、触媒に希硫酸を散布して洗浄する洗浄手段が設けられるとともに、硫黄酸化物の酸化により生じた希硫酸と洗浄液を回収する回収手段が設けられている。回収された希硫酸溶液は、たとえば、洗浄液として再利用されたり、脱硫槽に流入させられることにより石灰石と反応して石膏とされて回収される。

【0035】

また、触媒脱硫手段51は、前記触媒ブロック52と、当該触媒ブロック52の燃焼排ガスが導入される側と、燃焼排ガスが導出される側とにそれぞれ第1ミストエリミネータ53と、第2ミストエリミネータ54とが配置されている。

第1ミストエリミネータ53と第2ミストエリミネータ54とは、燃焼排ガスに同伴されるミスト(微小液滴)を除去するようになっている。

【0036】

そして、第1ミストエリミネータ53は、脱硫用吸収液から放出される脱硫済みの燃焼排ガスに同伴するミスト(脱硫用吸収液)を除去するものであり、周知のミストエリミネータを使用することができる。

第2ミストエリミネータ54は、洗浄液が散布された触媒ブロック52を通過する脱硫済みの燃焼排ガスが同伴するミスト(洗浄液、希硫酸)を除去するものであり、周知のミストエリミネータを使用することができる。

【0037】

前記脱炭部4は、脱硫部2側に設けられたアミン吸収液貯留槽49と、脱硫側排ガス導出部24の上に設けられている部分とからなる。すなわち、上述の吸収塔1の下部の外周部分に設けられた脱硫槽21および吸収塔排ガス導入部22と内部のアミン吸収液貯留槽49および脱硫側排ガス導出部24とを仕切る筒状の縦隔壁11が脱硫部2より上方に延出して設けられ、この筒状の縦隔壁11の中央部から上部にかけて脱炭部4が設けられている。なお、吸収塔1の脱硫部2が設けられる下部は、筒状の縦隔壁11により二重管構造となっており、内側がアミン吸収液貯留槽49、ガスライザ(脱硫側排ガス導出部24および脱炭側ガス導入部46)および脱炭帯域42の一部となり、外側が脱硫槽21および吸収塔排ガス導入部22となる。

【0038】

この例において、脱硫側排ガス導出部24から導出された燃焼排ガスは、脱炭側排ガス導入部46に導入されることになるが、この例において、脱硫側排ガス導出部24と脱炭側排ガス導入部46は、一体となっており、前記ガスライザが脱硫側排ガス導出部24と脱炭側排ガス導入部46とを兼ねた状態となっている。

【0039】

そして、縦隔壁11の内部には、下からアミン吸収液貯留槽49と、脱硫側排ガス導出部24および脱炭側排ガス導入部46であるガスライザ部分と、その上の脱炭部4を構成する繊維状液分散材を備えた脱炭帯域42と、当該脱炭帯域42の繊維状液分散材にアミン吸収液を散布するアミン吸収液散布手段61と、第3ミストエリミネータ62と、当該第3ミストエリミネータ62が設けられた吸収塔排ガス導出部48とを備えるものである。

【0040】

そして、脱炭部4は、これらアミン吸収液貯留槽49、脱炭側排ガス導入部46、脱炭帯域42、アミン吸収液散布手段61、第3ミストエリミネータ62、吸収塔排ガス導出部48から構成されている。

アミン吸収液貯留槽49は、前記アミン吸収液散布手段61によりアミン吸収液が散布された繊維状液分散材からなる脱炭帯域42から流下するアミン吸収液を受けて貯留し、かつ、貯留されたアミン吸収液は再びアミン吸収液散布手段61によって、脱炭帯域42に散布される。なお、後述のようにアミン吸収液貯留槽49から送出されるアミン吸収液は、後述のアミン再生装置71で加熱により二酸化炭素が分離された後にアミン吸収液散布手段61に返送されるようになっている。

【0041】

そして、繊維状液分散材からなる脱炭帯域42において、繊維状液分散材の表面には、アミン吸収液散布手段61により散布されたアミン吸収液が付着した状態となっているとともに、過剰なアミン吸収液が繊維状液分散材の表面を流下して、繊維状液分散材の下端に至り、この繊維状液分散材から流下して下方のアミン吸収液貯留槽49に溜められるようになっている。

繊維状液分散材としては、気液接触装置に用いられる周知のものを用いることができるが、後述のようにその表面積が200〜400m2/m3となっているものを用いる。

なお、表面積は、繊維の太さ等の断面形状や、空間内の繊維の密度によって変更することが可能である。

【0042】

アミン吸収液としては、二酸化炭素除去用に用いられる周知のアミン吸収液が用いられるが、二酸化炭素の吸収能力が高く、かつ、低エネルギでアミン吸収液から二酸化炭素を分離できるものを用いることが好ましい。

そして、脱炭帯域42は、燃焼排ガスが通過可能となっており、燃焼排ガスが脱炭帯域42の繊維状液分散材の表面に保持されたり、表面を流下したりしているアミン吸収液に気液接触することになる。

【0043】

これにより、燃焼排ガス中の二酸化炭素がアミン吸収液中に溶け込むとともに、上述のアミンと反応して吸収されることになる。

そして、二酸化炭素を吸収したアミン吸収液は、上から散布されるアミン吸収液により押し流されて脱炭帯域42から下方に流下してアミン吸収液貯留槽49に貯留される。そして、ポンプ73によりアミン吸収液貯留槽49のアミン吸収液が吸い出されてアミン再生装置71に送られ、アミン再生装置71の再生反応器72でアミン吸収液が加熱されて二酸化炭素が分離されるとともに、アミン吸収液が再生される。

【0044】

アミン吸収液散布手段61は、後述のアミン再生装置71から送られるアミン吸収液を散布する多数のノズル65と、当該ノズル65にアミン吸収液を供給する配管66となからなり、脱炭帯域42上にアミン吸収液を散布することにより、脱炭帯域42にアミン吸収液を供給する。

また、脱炭帯域42を通過した燃焼排ガスは、吸収塔排ガス導出部48に至るとともに、第3エリミネータによりアミン吸収液のミストを除去され、吸収塔1から外部に導出される。外部に導出された燃焼排ガスはたとえば煙突等を介して外気に放出される。

【0045】

アミン再生装置71は、アミン吸収液を前記ポンプ73により配管74を介してアミン吸収液貯留槽49から供給される再生反応器72を備えている。再生反応器72には、アミン吸収液貯留槽49からアミン吸収液を流入させる前述のポンプ73および配管74と、アミン吸収液をアミン吸収液散布手段61を介して脱炭帯域42に返送する配管75、冷却器76およびポンプ77と、蒸気でアミン吸収液を加熱する加熱器78およびその配管79と、二酸化炭素を吸収したアミン吸収液を加熱することで分離された二酸化炭素を導出する配管80と、この配管80に設けられた冷却器81および第4ミストエリミネータ82とが接続されている。。また、アミン吸収液貯留槽49から再生反応器72にアミン吸収液を送出する配管74と、再生反応器72から脱炭帯域42側にアミン吸収液を返送する配管75との間に熱交換器90が設けられ、アミン吸収液貯留槽49から再生反応器72に送出されるアミン吸収液を、再生反応器72で加熱されてアミン吸収液散布手段61に返送されるアミン吸収液で予熱し、予熱されるアミン吸収液でアミン吸収液貯留槽49に返送されるアミン吸収液を予冷している。

【0046】

そして、アミン再生装置71では、アミン吸収液貯留槽49からポンプ73および配管74によりアミン吸収液を抜き取る。そして、抜き取られたアミン吸収液は、アミン吸収液散布手段61を介して再生反応器72に送出される。この際に前記熱交換器90でアミン吸収液が予熱される。

そして、再生反応器72に送られたアミン吸収液は、加熱器78によりスチームで加熱される。そして、加熱されることによりアミン吸収液から二酸化炭素が配管80を介して冷却器81および第4ミストエリミネータ82に送られる。そして、分離された二酸化炭素が水により冷却されてから第4ミストエリミネータ82でミストを除去され、二酸化炭素の貯留設備に送られる。

【0047】

また、第4ミストエリミネータ82で捕捉されたミストとしてのアミン吸収液は、ポンプ84により配管83を介して再生反応器72に戻される。

また、再生されたアミン吸収液は、配管75を通りポンプ77によりアミン吸収液散布手段61に送られ、脱炭帯域42に散布される。なお、この際に加熱されたアミン吸収液は、熱交換器90で予冷された後に冷却器76により冷却される。

このアミン再生装置71により、脱炭帯域42で、燃焼排ガスと接触して二酸化炭素を吸収したアミン吸収液から加熱により二酸化炭素が分離され、このアミン吸収液が再び、脱炭帯域42に返送される。

【0048】

以上のような脱炭脱硫装置を用いた二酸化炭素除去方法を以下に説明する。

燃焼設備から排出される燃焼排ガスは、ファンにより吸収塔1の吸収塔排ガス導入部22に導入される。そして、この際の吸収塔における装置空塔速度は、1〜2m/sとなっていることが好ましい。

【0049】

そして、吸収塔排ガス導入部22は、吸収塔1の外周部天板と脱硫側隔壁25との間の空間であり、この空間に押し込まれた燃焼排ガスは、脱硫側隔壁25から垂設された多数のガス分散管23内に流れ込むことになる。そして、燃焼排ガスは、ガス分散管23の下端部から脱硫槽21の脱硫用吸収液内に噴出されて分散されることになる。

【0050】

この際のガス分散管23、すなわちスパージングパイプ内の燃焼排ガスの流速が10m/s程度となっていることが好ましい。

また、スパージングパイプからのスパージングガスとしての燃焼排ガスの噴出し速度が15〜30m/sとなっていることが好ましい。

そして、上述のようにこの例では、ガス分散管23から脱硫用吸収液に噴出した燃焼ガスがジェットバブリング状態となり脱硫用吸収液に気泡層が形成され、高い気液接触率で燃焼排ガスが脱硫用吸収液に接触し、当該燃焼排ガスから硫黄酸化物が吸収されることになる。また、この燃焼排ガスと脱硫用吸収液との接触により煤塵が除去されることになる。

【0051】

また、この際の脱硫用吸収液のpHは、たとえば、4〜6程度となっていることが好ましい。

そして、脱硫用吸収液に噴出された燃焼排ガスにおいては、たとえば、当該燃焼排ガスに含まれる硫黄酸化物の99%以上を除去された状態となり、さらに触媒脱硫手段51により硫黄酸化物が除去されることにより残りの硫黄酸化物が99.5%以上除去され、これによって、燃焼排ガスに含まれる硫黄酸化物濃度を1pmm以下とし、かつ、煤塵を3mg/m3N以下とする。

【0052】

そして、吸収塔1に導入された燃焼排ガスは、脱硫槽21の脱硫用吸収液からその上の空間に放出されるとともに、触媒脱硫手段51を通過してガスライザである脱硫側排ガス導出部24および脱炭側排ガス導入部46を通ることにより脱炭部4の脱炭帯域42に導入される。

なお、触媒脱硫手段51の触媒ブロック52での空塔速度は、4m/s以下となる。

そして、ガスライザ内を上昇する燃焼排ガスは、繊維状液分散材が充填された脱炭帯域42を通過し、この際に二酸化炭素が除去される。そして、この際の脱炭帯域42における空塔速度は1〜3m/sとなる。

【0053】

また、脱硫部2側で上述のレベルまで硫黄酸化物濃度と煤塵濃度を低下させることにより、アミン吸収液の劣化を防止することでき、アミン吸収液の劣化によるアミン吸収液の加熱蒸留などによる再生や劣化アミン吸収液の分離などにかかるエネルギを減少させ、エネルギ効率を向上することができる。

【0054】

なお、上述の各部位における燃焼排ガスの流速は一例であり、吸収塔1や脱硫槽21やガスライザや脱炭帯域42(繊維状液分散材)等の構造の違いにより変更するものとしてもよい。

【図面の簡単な説明】

【0055】

【図1】本発明の実施の形態に係る脱硫脱炭装置を示す概略図である。

【符号の説明】

【0056】

1 吸収塔

2 脱硫部

21 脱硫槽

22 吸収塔排ガス導入部

23 ガス分散管

24 脱硫側排ガス導出部

4 脱炭部

42 脱炭帯域

46 脱炭側排ガス導入部

48 吸収塔排ガス導出部

51 触媒脱硫手段

52 触媒ブロック(触媒層)

71 アミン再生装置(アミン吸収液再生循環手段)

【特許請求の範囲】

【請求項1】

燃焼排ガスから硫黄酸化物と二酸化炭素とを分離回収する脱硫脱炭装置であって、

外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔と、

当該吸収塔内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部と、

当該吸収塔内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部と、

前記脱硫部には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液が貯留された脱硫槽と、

当該脱硫槽の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部と、

当該吸収塔排ガス導入部から導入された燃焼排ガスを前記脱硫槽の脱硫用吸収液内に噴出して分散させる複数のガス分散管と、

前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部と、

当該ガス導出部に設けられ、前記脱硫槽で硫黄酸化物が吸収分離された燃焼排ガス中に残る硫黄酸化物を触媒作用を利用して酸化するとともに水分との反応により硫酸を生成して除去する触媒脱硫手段とが備えられ、

前記脱炭部には、

前記脱硫側排ガス導出部から導出された燃焼排ガスが導入される脱炭側排ガス導入部と、

当該脱炭側排ガス導入部から導入された燃焼排ガスが通過し、かつ、表面に二酸化炭素を吸収するアミン吸収液が保持される繊維状液分散材を備え、アミン吸収液と燃焼排ガスを気液接触させて二酸化炭素を吸収する脱炭帯域と、

前記脱炭帯域のアミン吸収液に接触して脱炭処理済みの燃焼排ガスを前記吸収塔の外部に導出する吸収塔排ガス導出部とを備えたことを特徴とする脱硫脱炭装置。

【請求項2】

前記脱硫部では、前記ガス分散管から前記脱硫槽内に燃焼排ガスを噴出してジェットバブリングさせることで脱硫用吸収液内に気泡層を形成することにより脱硫用吸収液に硫黄酸化物を吸収させ、

前記脱硫槽には、当該脱硫槽に石灰石を含む脱硫用吸収液を供給する脱硫用吸収液供給手段と、当該脱硫槽に酸素を供給する酸素供給手段と、当該脱硫層から抜き取った脱硫用吸収液から煤塵と脱硫により生じた石膏とを分離する石膏分離手段とが接続され、

前記脱炭帯域には、当該脱炭帯域で二酸化炭素を吸収したアミン吸収液を加熱して二酸化炭素を分離することにより当該アミン吸収液を再生して再び前記脱炭帯域に戻して循環させるアミン吸収液再生循環手段が接続されていることを特徴とする請求項1に記載の脱硫脱炭装置。

【請求項3】

硫黄酸化物および炭酸ガスを含有する燃焼排ガスから硫黄酸化物を除去する脱硫機能と、二酸化炭素を除去する脱炭機能とを備えた反応装置内で二酸化炭素を除去する二酸化炭素除去方法であって、

硫黄酸化物を吸収する脱硫用吸収液中に燃焼排ガスを高速で噴出させて分散させることにより燃焼排ガスに含まれる硫黄酸化物を脱硫用吸収液に吸収させるとともに煤塵を除去し、次いで、硫黄酸化物を触媒作用により酸化するとともに水分との反応により硫酸を生成して除去する触媒層に燃焼排ガスを通過させることにより、燃焼排ガス中に残る硫黄酸化物を分離することで、燃焼排ガスに含まれる硫黄酸化物の濃度を1ppm以下とし、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下とした後に、

前記燃焼排ガスを前記脱硫用吸収液より上側に設けられるとともに200〜400m2/m3の表面積を有する繊維状液分散材を備えた脱炭帯域を通過させて、前記繊維状液分散材の表面に保持されたアミン吸収液に当該燃焼排ガスを接触処理することで当該燃焼排ガスから二酸化炭素を分離除去することを特徴とする二酸化炭素除去方法。

【請求項1】

燃焼排ガスから硫黄酸化物と二酸化炭素とを分離回収する脱硫脱炭装置であって、

外部から燃焼排ガスが導入されて処理された後に外部に導出される吸収塔と、

当該吸収塔内の下部に設けられ、外部から導入された燃焼排ガスから硫黄酸化物を吸収して分離するとともに煤塵を分離する脱硫部と、

当該吸収塔内の上部に設けられ、前記脱硫部で硫黄酸化物が吸収分離された燃焼排ガスから二酸化炭素を吸収して分離する脱炭部と、

前記脱硫部には、石灰石を含んで硫黄酸化物を吸収する脱硫用吸収液が貯留された脱硫槽と、

当該脱硫槽の上に設けられ、燃焼排ガスが外部から導入される吸収塔排ガス導入部と、

当該吸収塔排ガス導入部から導入された燃焼排ガスを前記脱硫槽の脱硫用吸収液内に噴出して分散させる複数のガス分散管と、

前記脱硫用吸収液から放出された脱硫処理済みの燃焼排ガスを脱炭部に導出する脱硫側排ガス導出部と、

当該ガス導出部に設けられ、前記脱硫槽で硫黄酸化物が吸収分離された燃焼排ガス中に残る硫黄酸化物を触媒作用を利用して酸化するとともに水分との反応により硫酸を生成して除去する触媒脱硫手段とが備えられ、

前記脱炭部には、

前記脱硫側排ガス導出部から導出された燃焼排ガスが導入される脱炭側排ガス導入部と、

当該脱炭側排ガス導入部から導入された燃焼排ガスが通過し、かつ、表面に二酸化炭素を吸収するアミン吸収液が保持される繊維状液分散材を備え、アミン吸収液と燃焼排ガスを気液接触させて二酸化炭素を吸収する脱炭帯域と、

前記脱炭帯域のアミン吸収液に接触して脱炭処理済みの燃焼排ガスを前記吸収塔の外部に導出する吸収塔排ガス導出部とを備えたことを特徴とする脱硫脱炭装置。

【請求項2】

前記脱硫部では、前記ガス分散管から前記脱硫槽内に燃焼排ガスを噴出してジェットバブリングさせることで脱硫用吸収液内に気泡層を形成することにより脱硫用吸収液に硫黄酸化物を吸収させ、

前記脱硫槽には、当該脱硫槽に石灰石を含む脱硫用吸収液を供給する脱硫用吸収液供給手段と、当該脱硫槽に酸素を供給する酸素供給手段と、当該脱硫層から抜き取った脱硫用吸収液から煤塵と脱硫により生じた石膏とを分離する石膏分離手段とが接続され、

前記脱炭帯域には、当該脱炭帯域で二酸化炭素を吸収したアミン吸収液を加熱して二酸化炭素を分離することにより当該アミン吸収液を再生して再び前記脱炭帯域に戻して循環させるアミン吸収液再生循環手段が接続されていることを特徴とする請求項1に記載の脱硫脱炭装置。

【請求項3】

硫黄酸化物および炭酸ガスを含有する燃焼排ガスから硫黄酸化物を除去する脱硫機能と、二酸化炭素を除去する脱炭機能とを備えた反応装置内で二酸化炭素を除去する二酸化炭素除去方法であって、

硫黄酸化物を吸収する脱硫用吸収液中に燃焼排ガスを高速で噴出させて分散させることにより燃焼排ガスに含まれる硫黄酸化物を脱硫用吸収液に吸収させるとともに煤塵を除去し、次いで、硫黄酸化物を触媒作用により酸化するとともに水分との反応により硫酸を生成して除去する触媒層に燃焼排ガスを通過させることにより、燃焼排ガス中に残る硫黄酸化物を分離することで、燃焼排ガスに含まれる硫黄酸化物の濃度を1ppm以下とし、かつ、燃焼排ガスに含まれる煤塵を3mg/m3N以下とした後に、

前記燃焼排ガスを前記脱硫用吸収液より上側に設けられるとともに200〜400m2/m3の表面積を有する繊維状液分散材を備えた脱炭帯域を通過させて、前記繊維状液分散材の表面に保持されたアミン吸収液に当該燃焼排ガスを接触処理することで当該燃焼排ガスから二酸化炭素を分離除去することを特徴とする二酸化炭素除去方法。

【図1】

【公開番号】特開2009−226367(P2009−226367A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−78113(P2008−78113)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

[ Back to top ]