脱硫触媒、及び、脱硫触媒の製造方法

【課題】 従来と比較して脱硫効率がよく、寿命の長いLPG用の脱硫触媒を提供する。

【解決手段】 内部の断面形状が多角形を有する真空容器21を、回転及び/又は振動させることにより、真空容器21内の粒子状の基材24を攪拌させながらスパッタリングを行なうことで、基材24の表面に基材24より粒径の小さい被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、基材24は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、基材24に対する上記微粒子の担持量を0.76wt%〜0.84wt%に調製する。

【解決手段】 内部の断面形状が多角形を有する真空容器21を、回転及び/又は振動させることにより、真空容器21内の粒子状の基材24を攪拌させながらスパッタリングを行なうことで、基材24の表面に基材24より粒径の小さい被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、基材24は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、基材24に対する上記微粒子の担持量を0.76wt%〜0.84wt%に調製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池装置の燃料として使用される液化石油ガス(LPG:Liquefied Petroleum Gas)に含まれる硫黄化合物等を除去する脱硫触媒、及び、その脱硫触媒の製造方法に関する。

【背景技術】

【0002】

燃料電池装置は、省エネルギー化やクリーン化を実現する高効率なコージェネレーションシステム(電気・熱同時発生システム)の有力手段として積極的な開発が進められている。燃料電池装置においては、業務用或いは一般家庭用として供給システムが確立されている天然ガスやLPGを燃料として水素を取り出す方式が注目されている。

【0003】

燃料電池装置においては、燃料ガスから水素を取り出す改質工程とともに、硫黄分を除去する脱硫工程が大きな研究課題となっている。燃料電池装置においては、燃料ガスに混入する高沸点炭化水素やチオール、チオフェン、硫化カルボニル等の天然成分や着臭剤として混合された硫黄成分や硫黄化合物が装置内部に用いられている各種の改質触媒や燃料電池電極触媒に対して被毒物質として作用して効率低下等の原因となる。燃料電池装置においては、このために燃料ガスから水素を取り出す改質工程とともに硫黄成分を除去する脱硫工程が必要となる。

【0004】

【特許文献1】特開2006−22176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

燃料電池装置においては、都市ガスを燃料ガスとして用いる都市ガス方式が先行している状況にあり、燃料電池ユニットを介して屋内に設置された適宜の電気機器に対して電気エネルギーの供給を行う。この都市ガス方式の燃料電池装置においては、脱硫器について例えば脱硫効率が良く、脱硫寿命が長い脱硫触媒の開発が進んでいる。しかし、LPGを充填した高圧ボンベを用いるボンベ方式の燃料電池装置においては、LPGに特化した脱硫触媒についての開発は進んでいない。現状、LPG用の脱硫触媒は、都市ガス用の脱硫触媒を転用したものが多く、脱硫効率が悪く、脱硫寿命が短い。

【0006】

本発明は、上述のような問題点に鑑みてなされたものであり、従来と比較して脱硫効率がよく、寿命の長いLPG用の脱硫触媒、及び、その脱硫触媒の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明に係る脱硫触媒は、内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製し、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となることを特徴とする。

【0008】

また、本発明に係る脱硫触媒の製造方法は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、硫黄化合物を吸着除去し、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫触媒の製造方法において、内部の断面形状が多角形を有する真空容器内に収容される粒子状の基材を攪拌させるように、上記真空容器を回転及び/又は振動させ、上記基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させるスパッタリング装置を用いて、上記基材に対する上記被担持体の担持量が所定値となるようにスパッタリングを行うことにより、脱硫触媒を調製するスパッタリング工程を備え、上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製することを特徴とする。

【発明の効果】

【0009】

本発明は、内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させ脱硫触媒を調製しており、その基材としてゼオライト又はアルミナを使用し、Niを0.75wt%〜0.84wt%の範囲内で担持させる。そのため、出来上がる脱硫触媒は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となり、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多い。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る触媒の実施の形態について、図面を参照して詳細に説明する。本発明に係る触媒は、図1に示すような家庭用の燃料電池システム1の燃料電池装置2内の脱硫部5に充填されて用いられる。燃料電池システム1は、例えば、図1に示すように、燃料電池装置2と、ガス器具3と、燃料電池装置2及びガス器具3に原燃料となるLPGを供給する燃料供給装置4とから構成されている。なお、燃料供給装置4は、燃料電池装置2が単独或いは商用電源と併用されて宅内機器等の全てのエネルギー源を構成することによりガス器具3が用いられないいわゆるオール電化住宅等に設置される場合に、燃料電池装置2にのみにLPGを供給する。

【0011】

燃料電池装置2は、燃料供給装置4からLPGが供給され、脱硫部5と、脱硫部5と供給管5aによって接続される改質部6と、この改質部6と水素配管7によって接続されるとともに酸素取入れ部8と酸素配管9によって接続される燃料電池部10とから構成される。燃料電池装置2は、図示を省略するが、改質部6が内部にLPGを水素に変換する適宜の触媒が設けられるとともに、LPGを燃焼させるヒータやこのヒータによって加熱される水供給管等を備えている。燃料電池装置2は、改質部6において、燃料供給装置4から供給されたLPGとヒータとによって水供給管を加熱して発生させた水蒸気との混合気体から、触媒の作用によって水素を発生させる。

【0012】

燃料電池装置2は、脱硫部5において、燃料供給装置4から供給されるLPG内の硫黄成分等を除去し、改質部6に供給する。このことにより、燃料電池装置2の改質部6より後段部に設けられる部材の各種の触媒に対する悪影響を低減して効率的な発電、発熱が行なわれるようにする。

【0013】

燃料電池装置2は、燃料電池部10の内部に、正極と、負極と、電解質としての高分子電解質膜と、水素や酸素の漏れを防止するセパレータと、水素や酸素の供給量を制御する制御部等が設けられている。燃料電池装置2は、燃料電池部10において、改質部6から水素配管7を介して供給された水素と酸素配管9を介して酸素取入れ部8から供給された酸素とから直流電力を発生させる。燃料電池装置2は、燃料電池部10で発電した直流電力を図示しない変換器によって交流電力に変換して電力供給線11を介して配電盤12に供給する。なお、燃料電池装置2には、図示しないが燃料電池部10を冷却するラジエータが付設されており、このラジエータを熱源として供給パイプ13によって適宜の熱交換機器14へと熱エネルギーを導いて適宜利用することも可能である。

【0014】

脱硫部5には、脱硫作用を有する脱硫触媒15として、例えば、無機物粒子を基材とし、この基材の表面にその粒径よりも小さな金属や金属酸化物を担持させた脱硫触媒が用いられる。脱硫触媒15は、常温、常圧雰囲気で、物理的なファンデルワールス吸着や化学的な吸着論等に基づいて、LPGから硫黄成分や硫黄化合物を吸着除去する。

【0015】

脱硫触媒15は、基材として、ゼオライト、アルミナ等の無機物からなる粒体が用いられ、これらを単独又は混合して用いるようにしてもよい。脱硫触媒15は、基材に対して後述する製造装置によって、無機物からなる粒体に対してさらに硫黄化合物との反応性が大きな特性を有するニッケル(Ni)、コバルト(Co)、モリブデン(Mo)、クロム(Cr)、銅(Cu)等の粒子状の金属及びその酸化物からなる被担持体をスパッタリングにより被覆することで特性向上を図ったものが用いられる。本発明においては、特に、担体である基材に担持される金属として、ニッケル(Ni)が好適に用いられる。これは、基材に担持させる金属元素として、量子化学的計算、及び、反応の熱力学的計算を実行することにより、硫黄化合物(チオール類、硫化水素、硫化カルボニル等)を吸着除去でき、反応により金属硫化物として捕捉除去できる最適な金属を選定した。

【0016】

また、被担持体の基材に対する担持量は、0.76wt%以上、0.84wt%未満の範囲に調製されることが好適である。これは、基材に担持される金属の担持量が0.76wt%未満であると、硫黄化合物の吸着除去の効果が十分得られず、また、0.84wt%以上であると、硫黄化合物の吸着除去量は変化せず、コストに見合った効果が得られない。また、出来上がる脱硫触媒は、通常使用される環境下である、例えば、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫性能を有するものとなる。脱硫部5は、基材が廉価でありかつ反応性の高い脱硫触媒15を用いることで、低コスト化や小型化、軽量化が図られるとともに保守性の向上も図られて硫黄成分等を除去した高品質のLPGを改質部6に供給する。

【0017】

次に、上述の燃料電池システム1に用いられる脱硫部5に充填される脱硫用の脱硫触媒15の製造装置について説明をする。

【0018】

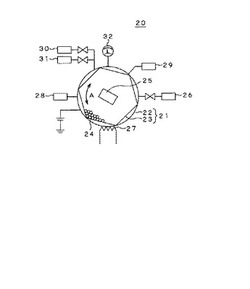

脱硫触媒15の製造装置としては、例えば図2に示した多角バレルスパッタ装置20を用いることによって、粒子状の基材に対してさらに小さい粒径を有する被担持体を被覆させることにより効率的に形成した脱硫触媒15を得ることが可能である。多角バレルスパッタ装置20は、円筒体22とその内部に設けられた粒子状の基材24を収納する多角形断面形状のバレル23とからなり、図示しない回転駆動機構によって図中矢印A方向に回転駆動される真空容器21を備える。多角バレルスパッタ装置20には、真空容器21の中心部に角度調整機構によって適宜の角度に調整自在なスパッタリングターゲット25が設けられる。

【0019】

多角バレルスパッタ装置20には、真空容器21の外周部に、真空容器21の内部を真空とする真空装置26と、バレル23内に収納した基材24を加熱するヒータ27と、振動を加えるバイブレータ28と、スパッタリングターゲット25とバレル23との間に高周波を印加する高周波印加器29とが設けられている。多角バレルスパッタ装置20には、真空容器21内に窒素ガスを導入する窒素ガス導入部30とアルゴンガスを導入するアルゴンガス導入部31とが設けられるとともに、真空容器21の内部圧力を計測する圧力計32が設けられている。なお、窒素ガス導入部30には他のガス(酸素、水素等)を導入させることも可能であり、スパッタリング時のガス雰囲気を自由に制御できる。

【0020】

多角バレルスパッタ装置20においては、バレル23の内部に上述した無機物体からなる基材24を収納する。多角バレルスパッタ装置20においては、スパッタリングターゲット25として、基材24に被膜形成される上述した金属からなる被担持体が用いられる。多角バレルスパッタ装置20においては、ヒータ27によってバレル23を加熱しながら、真空装置26を起動して真空容器21の内部を真空状態とする。多角バレルスパッタ装置20においては、アルゴンガス導入部31からアルゴンガスを真空容器21の内部に所定の圧力となるまで導入する。多角バレルスパッタ装置20においては、回転駆動機構によってバレル23を回転させるとともにバイブレータ28によって振動を加えて基材24を撹拌する。多角バレルスパッタ装置20においては、高周波印加器29から高周波を印加して基材24に対して角度調整が行われたスパッタリングターゲット25からスパッタリングを行って基材24の表面にスパッタ膜或いは微粒子層を形成する。

【0021】

多角バレルスパッタ装置20においては、真空容器21に振動と回転とを加えて基材24を効率的に撹拌することにより、基材24が水分や静電気によってバレル23の内部で凝集することを抑制する。また、多角バレルスパッタ装置20においては、ヒータ27によってバレル23を加熱することにより、バレル23の内部を乾燥状態とさせるとともに基材24に含まれる水分を蒸発させて基材24の凝集を抑制する。したがって、多角バレルスパッタ装置20においては、粒径が5μm以下の基材24についても金属スパッタ膜を効率的に形成することが可能であり、無機物体の表面に粒子状の遷移金属やその酸化物からなる被担持体を均一な状態で被覆した脱硫触媒15を効率よく製造する。

【0022】

次に、上記多角バレルスパッタ装置20を用いて、基材24に被担持体を被覆する多角バレルスパッタリング方法について、図3のフローチャートを用いて説明する。

【0023】

まず、ステップS1において、スパッタリング工程は、バレル23内に所定量の基材24を導入する。この基材24としては、例えばゼオライトやアルミナを用いる。

【0024】

次に、ステップS2において、スパッタリング工程は、真空装置26を用いてバレル23内を真空状態となるように減圧し、ヒータ27でバレル23を加熱する。具体的には、バレル23内を室温〜400℃の範囲内で、所定の温度に加熱するとともに、バレル23内を1×10−5Pa程度まで減圧する。その後、ステップS3において、スパッタリング工程は、窒素ガス導入部30及びアルゴンガス導入部31により、窒素ガス及びアルゴンガスをバレル23内に導入し、昇圧する。なお、導入されるガスは、被覆させる被担持体に応じて、酸素、水素、メタン等の混合ガスを用いるようにしてもよい。その後、ステップS4において、スパッタリング工程は、回転駆動機構を制御し、バレル23を回転駆動させ、基材24を回転させ、攪拌する。このとき、スパッタリングターゲット25は、基材24の位置する方向に向けられる。

【0025】

最後に、ステップS5において、スパッタリング工程は、高周波印加器29を用いてスパッタリングターゲット25とバレル23との間に高周波を印加させることで、基材24の表面に被担持体を被覆させる。以上のようにして、多角バレルスパッタ装置20は、脱硫触媒15を形成することができる。

【0026】

以上のように多角バレルスパッタ装置20を用いたスパッタリング工程によれば、バレル23を回転させることにより充填された基材24を回転、攪拌させる。また、バレル23は、断面が多角形形状を有することから、バレル23の回転により基材24が重力落下し、基材24が効率よく攪拌され、水分や静電気による粉体の凝集を防止することができる。なお、多角バレルスパッタ装置20を用いたスパッタリング工程は、バレル23の回転駆動とバイブレータ28とを併用し、バレル23を振動させることにより、さらに攪拌効率を向上させ、基材24の凝集を防止するようにしてもよい。

【0027】

次に、上述の燃料電池システム1の燃料供給装置4の脱硫部5に用いられ、多角バレルスパッタ装置20によって製造された脱硫触媒15の具体例について説明をする。

【0028】

<実施例1>

実施例1では、多角バレルスパッタ装置20を用いて、バレル23内に基材24としてゼオライトを収容し回転、攪拌させ、被担持体としてゼオライトより粒径の小さいニッケル(Ni)を被覆させることによりスパッタリングを行い、脱硫触媒を調製した。また、実施例1は、粒径が75〜600μm、金属担持量を0.75wt%となるように調製した。

【0029】

<実施例2>

実施例2では、基材としてアルミナを用いたこと以外は、上述の実施例1と同様にして金属担持量が0.84wt%となるように、脱硫触媒を調製した。

【0030】

<比較例1>

比較例3は、基材としてゼオライト、担持させる金属として鉄(Fe)が用いられている市販されている含浸法により調製された脱硫触媒(東京ガス社製TOSPX−94)を使用した。

【0031】

次に、得られた実施例1、2及び比較例1について、LPGにおける硫黄化合物である硫化カルボニル(COS)の除去試験を行い、その結果について評価した。

【0032】

上述の硫化カルボニル(COS)の除去試験は、触媒評価装置(菱明技研株式会社製)と、ガスクロマトグラフGC−2014(株式会社島津製作所製)を用いて行なった。脱硫触媒の評価方法は、前段階として、カラムに各サンプルを充填し、N2を通ガスすることによりパージし、N2及びH2をGHCVが1600〜2000h−1となるように流すとともに昇温しながら8時間還元したものを使用する。そして、LPGを評価装置へ供給し、通ガス時間と各カラム出口濃度から各サンプルの寿命を算出するとともに、COSの吸着量を算出した。具体的には、除去試験は、表1に示す性状を有するLPGを使用し、LPGが0.15MPa、4000h−1となるように評価装置を調整し、試験を行なった。

【0033】

【表1】

【0034】

図4に、各実施例及び比較例の除去性能を示したグラフと、表2に、この除去試験における各実施例及び比較例のCOS吸着量の結果を示す。表2のCOS吸着量は、各実施例及び比較例の50ppbを超える点までの通ガス量と供給LPG中のCOS濃度から算出した。

【0035】

【表2】

【0036】

図4に示す各実施例及び比較例の除去性能を示したグラフ及び表2から、多角バレルスパッタ装置を用いて調製した実施例1及び2は、市販品の比較例1と比べ、触媒寿命が3倍以上で、COSの吸着量も2倍以上に多いことがわかる。すなわち、実施例1及び2は、2000時間の脱硫後の硫黄濃度が50ppb以下となる。

【0037】

このことから、多角バレルスパッタ装置を用いて、ゼオライト又はアルミナにニッケル(Ni)を担持させて調製する脱硫触媒は、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多いことがわかる。特に、アルミナにニッケル(Ni)を担持させ調製した脱硫触媒が優位である。さらに、脱硫触媒は、ニッケル担持量を0.75wt%〜0.84wt%の範囲とすることで、コストに見合った脱硫効率が高く、長寿命の脱硫触媒とすることができる。すなわち、出来上がる脱硫触媒は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となり、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多い。

【0038】

また、多角バレルスパッタ装置20は、制御監視盤19を制御し、高周波印加器29等の仕様を変更することで、簡単に精度よく担持量を調製することができる。

【0039】

また、脱硫触媒は、ドライプロセスにより調製を行なう上述の多角バレルスパッタ装置を用いていることから、不純物の混入の防止、含浸法の際に生じていた含浸液の処理の不要等の高精度、環境面に適している。

【図面の簡単な説明】

【0040】

【図1】燃料供給装置を用いた燃料電池システムの要部構成図である。

【図2】脱硫触媒を製造する多角バレルスパッタ装置の要部構成図である。

【図3】多角バレルスパッタ装置を用いてスパッタリングを行なう方法を説明するフローチャートである。

【図4】各サンプルにおけるCOS除去試験の試験結果を示すグラフである。

【符号の説明】

【0041】

1 燃料電池装置システム、2 燃料電池装置、3 ガス器具、4 燃料供給装置、5 改質部、6 水素配管、7 酸素取入れ部、8 酸素配管、9 燃料電池部、10 電力供給線、11 配電盤、12 供給パイプ、13 熱交換機器、14 ボンベ、15 切替調整器、16 供給管、17 脱硫器、18 脱硫触媒、19 制御監視盤、20 多角バレルスパッタ装置、21 真空容器、22 円筒体、23 バレル、24 基材、25 スパッタリングターゲット、26 真空装置、27 ヒータ、28 バイブレータ、29 高周波印加器、30 窒素ガス導入部、31 アルゴンガス導入部、32 圧力計

【技術分野】

【0001】

本発明は、燃料電池装置の燃料として使用される液化石油ガス(LPG:Liquefied Petroleum Gas)に含まれる硫黄化合物等を除去する脱硫触媒、及び、その脱硫触媒の製造方法に関する。

【背景技術】

【0002】

燃料電池装置は、省エネルギー化やクリーン化を実現する高効率なコージェネレーションシステム(電気・熱同時発生システム)の有力手段として積極的な開発が進められている。燃料電池装置においては、業務用或いは一般家庭用として供給システムが確立されている天然ガスやLPGを燃料として水素を取り出す方式が注目されている。

【0003】

燃料電池装置においては、燃料ガスから水素を取り出す改質工程とともに、硫黄分を除去する脱硫工程が大きな研究課題となっている。燃料電池装置においては、燃料ガスに混入する高沸点炭化水素やチオール、チオフェン、硫化カルボニル等の天然成分や着臭剤として混合された硫黄成分や硫黄化合物が装置内部に用いられている各種の改質触媒や燃料電池電極触媒に対して被毒物質として作用して効率低下等の原因となる。燃料電池装置においては、このために燃料ガスから水素を取り出す改質工程とともに硫黄成分を除去する脱硫工程が必要となる。

【0004】

【特許文献1】特開2006−22176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

燃料電池装置においては、都市ガスを燃料ガスとして用いる都市ガス方式が先行している状況にあり、燃料電池ユニットを介して屋内に設置された適宜の電気機器に対して電気エネルギーの供給を行う。この都市ガス方式の燃料電池装置においては、脱硫器について例えば脱硫効率が良く、脱硫寿命が長い脱硫触媒の開発が進んでいる。しかし、LPGを充填した高圧ボンベを用いるボンベ方式の燃料電池装置においては、LPGに特化した脱硫触媒についての開発は進んでいない。現状、LPG用の脱硫触媒は、都市ガス用の脱硫触媒を転用したものが多く、脱硫効率が悪く、脱硫寿命が短い。

【0006】

本発明は、上述のような問題点に鑑みてなされたものであり、従来と比較して脱硫効率がよく、寿命の長いLPG用の脱硫触媒、及び、その脱硫触媒の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明に係る脱硫触媒は、内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製し、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となることを特徴とする。

【0008】

また、本発明に係る脱硫触媒の製造方法は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、硫黄化合物を吸着除去し、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫触媒の製造方法において、内部の断面形状が多角形を有する真空容器内に収容される粒子状の基材を攪拌させるように、上記真空容器を回転及び/又は振動させ、上記基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させるスパッタリング装置を用いて、上記基材に対する上記被担持体の担持量が所定値となるようにスパッタリングを行うことにより、脱硫触媒を調製するスパッタリング工程を備え、上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製することを特徴とする。

【発明の効果】

【0009】

本発明は、内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させ脱硫触媒を調製しており、その基材としてゼオライト又はアルミナを使用し、Niを0.75wt%〜0.84wt%の範囲内で担持させる。そのため、出来上がる脱硫触媒は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となり、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多い。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る触媒の実施の形態について、図面を参照して詳細に説明する。本発明に係る触媒は、図1に示すような家庭用の燃料電池システム1の燃料電池装置2内の脱硫部5に充填されて用いられる。燃料電池システム1は、例えば、図1に示すように、燃料電池装置2と、ガス器具3と、燃料電池装置2及びガス器具3に原燃料となるLPGを供給する燃料供給装置4とから構成されている。なお、燃料供給装置4は、燃料電池装置2が単独或いは商用電源と併用されて宅内機器等の全てのエネルギー源を構成することによりガス器具3が用いられないいわゆるオール電化住宅等に設置される場合に、燃料電池装置2にのみにLPGを供給する。

【0011】

燃料電池装置2は、燃料供給装置4からLPGが供給され、脱硫部5と、脱硫部5と供給管5aによって接続される改質部6と、この改質部6と水素配管7によって接続されるとともに酸素取入れ部8と酸素配管9によって接続される燃料電池部10とから構成される。燃料電池装置2は、図示を省略するが、改質部6が内部にLPGを水素に変換する適宜の触媒が設けられるとともに、LPGを燃焼させるヒータやこのヒータによって加熱される水供給管等を備えている。燃料電池装置2は、改質部6において、燃料供給装置4から供給されたLPGとヒータとによって水供給管を加熱して発生させた水蒸気との混合気体から、触媒の作用によって水素を発生させる。

【0012】

燃料電池装置2は、脱硫部5において、燃料供給装置4から供給されるLPG内の硫黄成分等を除去し、改質部6に供給する。このことにより、燃料電池装置2の改質部6より後段部に設けられる部材の各種の触媒に対する悪影響を低減して効率的な発電、発熱が行なわれるようにする。

【0013】

燃料電池装置2は、燃料電池部10の内部に、正極と、負極と、電解質としての高分子電解質膜と、水素や酸素の漏れを防止するセパレータと、水素や酸素の供給量を制御する制御部等が設けられている。燃料電池装置2は、燃料電池部10において、改質部6から水素配管7を介して供給された水素と酸素配管9を介して酸素取入れ部8から供給された酸素とから直流電力を発生させる。燃料電池装置2は、燃料電池部10で発電した直流電力を図示しない変換器によって交流電力に変換して電力供給線11を介して配電盤12に供給する。なお、燃料電池装置2には、図示しないが燃料電池部10を冷却するラジエータが付設されており、このラジエータを熱源として供給パイプ13によって適宜の熱交換機器14へと熱エネルギーを導いて適宜利用することも可能である。

【0014】

脱硫部5には、脱硫作用を有する脱硫触媒15として、例えば、無機物粒子を基材とし、この基材の表面にその粒径よりも小さな金属や金属酸化物を担持させた脱硫触媒が用いられる。脱硫触媒15は、常温、常圧雰囲気で、物理的なファンデルワールス吸着や化学的な吸着論等に基づいて、LPGから硫黄成分や硫黄化合物を吸着除去する。

【0015】

脱硫触媒15は、基材として、ゼオライト、アルミナ等の無機物からなる粒体が用いられ、これらを単独又は混合して用いるようにしてもよい。脱硫触媒15は、基材に対して後述する製造装置によって、無機物からなる粒体に対してさらに硫黄化合物との反応性が大きな特性を有するニッケル(Ni)、コバルト(Co)、モリブデン(Mo)、クロム(Cr)、銅(Cu)等の粒子状の金属及びその酸化物からなる被担持体をスパッタリングにより被覆することで特性向上を図ったものが用いられる。本発明においては、特に、担体である基材に担持される金属として、ニッケル(Ni)が好適に用いられる。これは、基材に担持させる金属元素として、量子化学的計算、及び、反応の熱力学的計算を実行することにより、硫黄化合物(チオール類、硫化水素、硫化カルボニル等)を吸着除去でき、反応により金属硫化物として捕捉除去できる最適な金属を選定した。

【0016】

また、被担持体の基材に対する担持量は、0.76wt%以上、0.84wt%未満の範囲に調製されることが好適である。これは、基材に担持される金属の担持量が0.76wt%未満であると、硫黄化合物の吸着除去の効果が十分得られず、また、0.84wt%以上であると、硫黄化合物の吸着除去量は変化せず、コストに見合った効果が得られない。また、出来上がる脱硫触媒は、通常使用される環境下である、例えば、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫性能を有するものとなる。脱硫部5は、基材が廉価でありかつ反応性の高い脱硫触媒15を用いることで、低コスト化や小型化、軽量化が図られるとともに保守性の向上も図られて硫黄成分等を除去した高品質のLPGを改質部6に供給する。

【0017】

次に、上述の燃料電池システム1に用いられる脱硫部5に充填される脱硫用の脱硫触媒15の製造装置について説明をする。

【0018】

脱硫触媒15の製造装置としては、例えば図2に示した多角バレルスパッタ装置20を用いることによって、粒子状の基材に対してさらに小さい粒径を有する被担持体を被覆させることにより効率的に形成した脱硫触媒15を得ることが可能である。多角バレルスパッタ装置20は、円筒体22とその内部に設けられた粒子状の基材24を収納する多角形断面形状のバレル23とからなり、図示しない回転駆動機構によって図中矢印A方向に回転駆動される真空容器21を備える。多角バレルスパッタ装置20には、真空容器21の中心部に角度調整機構によって適宜の角度に調整自在なスパッタリングターゲット25が設けられる。

【0019】

多角バレルスパッタ装置20には、真空容器21の外周部に、真空容器21の内部を真空とする真空装置26と、バレル23内に収納した基材24を加熱するヒータ27と、振動を加えるバイブレータ28と、スパッタリングターゲット25とバレル23との間に高周波を印加する高周波印加器29とが設けられている。多角バレルスパッタ装置20には、真空容器21内に窒素ガスを導入する窒素ガス導入部30とアルゴンガスを導入するアルゴンガス導入部31とが設けられるとともに、真空容器21の内部圧力を計測する圧力計32が設けられている。なお、窒素ガス導入部30には他のガス(酸素、水素等)を導入させることも可能であり、スパッタリング時のガス雰囲気を自由に制御できる。

【0020】

多角バレルスパッタ装置20においては、バレル23の内部に上述した無機物体からなる基材24を収納する。多角バレルスパッタ装置20においては、スパッタリングターゲット25として、基材24に被膜形成される上述した金属からなる被担持体が用いられる。多角バレルスパッタ装置20においては、ヒータ27によってバレル23を加熱しながら、真空装置26を起動して真空容器21の内部を真空状態とする。多角バレルスパッタ装置20においては、アルゴンガス導入部31からアルゴンガスを真空容器21の内部に所定の圧力となるまで導入する。多角バレルスパッタ装置20においては、回転駆動機構によってバレル23を回転させるとともにバイブレータ28によって振動を加えて基材24を撹拌する。多角バレルスパッタ装置20においては、高周波印加器29から高周波を印加して基材24に対して角度調整が行われたスパッタリングターゲット25からスパッタリングを行って基材24の表面にスパッタ膜或いは微粒子層を形成する。

【0021】

多角バレルスパッタ装置20においては、真空容器21に振動と回転とを加えて基材24を効率的に撹拌することにより、基材24が水分や静電気によってバレル23の内部で凝集することを抑制する。また、多角バレルスパッタ装置20においては、ヒータ27によってバレル23を加熱することにより、バレル23の内部を乾燥状態とさせるとともに基材24に含まれる水分を蒸発させて基材24の凝集を抑制する。したがって、多角バレルスパッタ装置20においては、粒径が5μm以下の基材24についても金属スパッタ膜を効率的に形成することが可能であり、無機物体の表面に粒子状の遷移金属やその酸化物からなる被担持体を均一な状態で被覆した脱硫触媒15を効率よく製造する。

【0022】

次に、上記多角バレルスパッタ装置20を用いて、基材24に被担持体を被覆する多角バレルスパッタリング方法について、図3のフローチャートを用いて説明する。

【0023】

まず、ステップS1において、スパッタリング工程は、バレル23内に所定量の基材24を導入する。この基材24としては、例えばゼオライトやアルミナを用いる。

【0024】

次に、ステップS2において、スパッタリング工程は、真空装置26を用いてバレル23内を真空状態となるように減圧し、ヒータ27でバレル23を加熱する。具体的には、バレル23内を室温〜400℃の範囲内で、所定の温度に加熱するとともに、バレル23内を1×10−5Pa程度まで減圧する。その後、ステップS3において、スパッタリング工程は、窒素ガス導入部30及びアルゴンガス導入部31により、窒素ガス及びアルゴンガスをバレル23内に導入し、昇圧する。なお、導入されるガスは、被覆させる被担持体に応じて、酸素、水素、メタン等の混合ガスを用いるようにしてもよい。その後、ステップS4において、スパッタリング工程は、回転駆動機構を制御し、バレル23を回転駆動させ、基材24を回転させ、攪拌する。このとき、スパッタリングターゲット25は、基材24の位置する方向に向けられる。

【0025】

最後に、ステップS5において、スパッタリング工程は、高周波印加器29を用いてスパッタリングターゲット25とバレル23との間に高周波を印加させることで、基材24の表面に被担持体を被覆させる。以上のようにして、多角バレルスパッタ装置20は、脱硫触媒15を形成することができる。

【0026】

以上のように多角バレルスパッタ装置20を用いたスパッタリング工程によれば、バレル23を回転させることにより充填された基材24を回転、攪拌させる。また、バレル23は、断面が多角形形状を有することから、バレル23の回転により基材24が重力落下し、基材24が効率よく攪拌され、水分や静電気による粉体の凝集を防止することができる。なお、多角バレルスパッタ装置20を用いたスパッタリング工程は、バレル23の回転駆動とバイブレータ28とを併用し、バレル23を振動させることにより、さらに攪拌効率を向上させ、基材24の凝集を防止するようにしてもよい。

【0027】

次に、上述の燃料電池システム1の燃料供給装置4の脱硫部5に用いられ、多角バレルスパッタ装置20によって製造された脱硫触媒15の具体例について説明をする。

【0028】

<実施例1>

実施例1では、多角バレルスパッタ装置20を用いて、バレル23内に基材24としてゼオライトを収容し回転、攪拌させ、被担持体としてゼオライトより粒径の小さいニッケル(Ni)を被覆させることによりスパッタリングを行い、脱硫触媒を調製した。また、実施例1は、粒径が75〜600μm、金属担持量を0.75wt%となるように調製した。

【0029】

<実施例2>

実施例2では、基材としてアルミナを用いたこと以外は、上述の実施例1と同様にして金属担持量が0.84wt%となるように、脱硫触媒を調製した。

【0030】

<比較例1>

比較例3は、基材としてゼオライト、担持させる金属として鉄(Fe)が用いられている市販されている含浸法により調製された脱硫触媒(東京ガス社製TOSPX−94)を使用した。

【0031】

次に、得られた実施例1、2及び比較例1について、LPGにおける硫黄化合物である硫化カルボニル(COS)の除去試験を行い、その結果について評価した。

【0032】

上述の硫化カルボニル(COS)の除去試験は、触媒評価装置(菱明技研株式会社製)と、ガスクロマトグラフGC−2014(株式会社島津製作所製)を用いて行なった。脱硫触媒の評価方法は、前段階として、カラムに各サンプルを充填し、N2を通ガスすることによりパージし、N2及びH2をGHCVが1600〜2000h−1となるように流すとともに昇温しながら8時間還元したものを使用する。そして、LPGを評価装置へ供給し、通ガス時間と各カラム出口濃度から各サンプルの寿命を算出するとともに、COSの吸着量を算出した。具体的には、除去試験は、表1に示す性状を有するLPGを使用し、LPGが0.15MPa、4000h−1となるように評価装置を調整し、試験を行なった。

【0033】

【表1】

【0034】

図4に、各実施例及び比較例の除去性能を示したグラフと、表2に、この除去試験における各実施例及び比較例のCOS吸着量の結果を示す。表2のCOS吸着量は、各実施例及び比較例の50ppbを超える点までの通ガス量と供給LPG中のCOS濃度から算出した。

【0035】

【表2】

【0036】

図4に示す各実施例及び比較例の除去性能を示したグラフ及び表2から、多角バレルスパッタ装置を用いて調製した実施例1及び2は、市販品の比較例1と比べ、触媒寿命が3倍以上で、COSの吸着量も2倍以上に多いことがわかる。すなわち、実施例1及び2は、2000時間の脱硫後の硫黄濃度が50ppb以下となる。

【0037】

このことから、多角バレルスパッタ装置を用いて、ゼオライト又はアルミナにニッケル(Ni)を担持させて調製する脱硫触媒は、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多いことがわかる。特に、アルミナにニッケル(Ni)を担持させ調製した脱硫触媒が優位である。さらに、脱硫触媒は、ニッケル担持量を0.75wt%〜0.84wt%の範囲とすることで、コストに見合った脱硫効率が高く、長寿命の脱硫触媒とすることができる。すなわち、出来上がる脱硫触媒は、温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となり、従来品と比較して、触媒寿命が長く、硫黄化合物の吸着除去量も多い。

【0038】

また、多角バレルスパッタ装置20は、制御監視盤19を制御し、高周波印加器29等の仕様を変更することで、簡単に精度よく担持量を調製することができる。

【0039】

また、脱硫触媒は、ドライプロセスにより調製を行なう上述の多角バレルスパッタ装置を用いていることから、不純物の混入の防止、含浸法の際に生じていた含浸液の処理の不要等の高精度、環境面に適している。

【図面の簡単な説明】

【0040】

【図1】燃料供給装置を用いた燃料電池システムの要部構成図である。

【図2】脱硫触媒を製造する多角バレルスパッタ装置の要部構成図である。

【図3】多角バレルスパッタ装置を用いてスパッタリングを行なう方法を説明するフローチャートである。

【図4】各サンプルにおけるCOS除去試験の試験結果を示すグラフである。

【符号の説明】

【0041】

1 燃料電池装置システム、2 燃料電池装置、3 ガス器具、4 燃料供給装置、5 改質部、6 水素配管、7 酸素取入れ部、8 酸素配管、9 燃料電池部、10 電力供給線、11 配電盤、12 供給パイプ、13 熱交換機器、14 ボンベ、15 切替調整器、16 供給管、17 脱硫器、18 脱硫触媒、19 制御監視盤、20 多角バレルスパッタ装置、21 真空容器、22 円筒体、23 バレル、24 基材、25 スパッタリングターゲット、26 真空装置、27 ヒータ、28 バイブレータ、29 高周波印加器、30 窒素ガス導入部、31 アルゴンガス導入部、32 圧力計

【特許請求の範囲】

【請求項1】

内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、

上記基材は、ゼオライト又はアルミナのいずれかであり、

上記微粒子は、Niであり、

上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製し、

温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となることを特徴とする脱硫触媒。

【請求項2】

温度200℃、常圧、流速(GHSV)400h−1の条件下で、硫黄化合物を吸着除去し、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫触媒の製造方法において、

内部の断面形状が多角形を有する真空容器内に収容される粒子状の基材を攪拌させるように、上記真空容器を回転及び/又は振動させ、上記基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させるスパッタリング装置を用いて、上記基材に対する上記被担持体の担持量が所定値となるようにスパッタリングを行うことにより、脱硫触媒を調製するスパッタリング工程を備え、

上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製することを特徴とする脱硫触媒の製造方法。

【請求項1】

内部の断面形状が多角形を有する真空容器を、回転及び/又は振動させることにより、上記真空容器内の粒子状の基材を攪拌させながらスパッタリングを行なうことで、該基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させた硫黄化合物を吸着除去する脱硫触媒において、

上記基材は、ゼオライト又はアルミナのいずれかであり、

上記微粒子は、Niであり、

上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製し、

温度200℃、常圧、流速(GHSV)400h−1の条件下で、2000時間の脱硫後の硫黄濃度が50ppb以下となることを特徴とする脱硫触媒。

【請求項2】

温度200℃、常圧、流速(GHSV)400h−1の条件下で、硫黄化合物を吸着除去し、2000時間の脱硫後の硫黄濃度が50ppb以下となる脱硫触媒の製造方法において、

内部の断面形状が多角形を有する真空容器内に収容される粒子状の基材を攪拌させるように、上記真空容器を回転及び/又は振動させ、上記基材の表面に該基材より粒径の小さい粒子状の被担持体を被覆させるスパッタリング装置を用いて、上記基材に対する上記被担持体の担持量が所定値となるようにスパッタリングを行うことにより、脱硫触媒を調製するスパッタリング工程を備え、

上記基材は、ゼオライト又はアルミナのいずれかであり、上記微粒子は、Niであり、上記基材に対する上記被担持体の担持量を0.76wt%〜0.84wt%に調製することを特徴とする脱硫触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−49309(P2008−49309A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−230022(P2006−230022)

【出願日】平成18年8月28日(2006.8.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度、四国経済産業局、地域新生コンソーシアム研究開発事業 「燃料電池原燃料のLPGに特化した脱硫触媒の新規開発」(平成17・08・23四国第1号)、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(595119914)太陽石油株式会社 (1)

【出願人】(504150715)萩尾高圧容器株式会社 (5)

【出願人】(391013092)渦潮電機株式会社 (10)

【出願人】(503004965)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月28日(2006.8.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度、四国経済産業局、地域新生コンソーシアム研究開発事業 「燃料電池原燃料のLPGに特化した脱硫触媒の新規開発」(平成17・08・23四国第1号)、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(595119914)太陽石油株式会社 (1)

【出願人】(504150715)萩尾高圧容器株式会社 (5)

【出願人】(391013092)渦潮電機株式会社 (10)

【出願人】(503004965)

【Fターム(参考)】

[ Back to top ]