脱脂炉および脱脂方法

【課題】構造が簡単で脱脂効率が高く、かつ脱脂用ガスの利用効率が高い脱脂炉、および、脱脂効率が高く、かつ脱脂用ガスの利用効率が高い脱脂方法を提供すること。

【解決手段】脱脂炉1は、円筒状をなす炉本体2と、炉本体2の内部20のうち、左端部204に設けられたファン3と、炉本体2の内部20のうち、左端部204および右端部205を除く部分(中央部206)の上層部201と中層部202とを隔てるよう設けられた第1の隔壁41と、炉本体2の内部20のうち、中央部206の下層部201と中層部202とを隔てるよう設けられた第2の隔壁42と、少なくとも上層部201を加熱するヒーター(加熱手段)5と、炉本体2のうち、図1の中央より左側に設けられ、上層部201にガスを導入するガス導入系6と、炉本体2のうち、図1の中央より右側に設けられ、下層部203のガスを排気するガス排気系7と、を有する。

【解決手段】脱脂炉1は、円筒状をなす炉本体2と、炉本体2の内部20のうち、左端部204に設けられたファン3と、炉本体2の内部20のうち、左端部204および右端部205を除く部分(中央部206)の上層部201と中層部202とを隔てるよう設けられた第1の隔壁41と、炉本体2の内部20のうち、中央部206の下層部201と中層部202とを隔てるよう設けられた第2の隔壁42と、少なくとも上層部201を加熱するヒーター(加熱手段)5と、炉本体2のうち、図1の中央より左側に設けられ、上層部201にガスを導入するガス導入系6と、炉本体2のうち、図1の中央より右側に設けられ、下層部203のガスを排気するガス排気系7と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱脂炉および脱脂方法に関するものである。

【背景技術】

【0002】

金属粉末を含む成形体を焼結して金属製品を製造する粉末冶金法は、ニアネットシェイプの焼結体が得られることから、近年、多くの産業分野で普及している。

上記成形体を得るには、例えば、金属粉末と有機バインダーとを混合、混練し、この混練物(コンパウンド)を用いて射出成形する金属粉末射出成形(MIM:Metal Injection Molding)法が知られている。また、その他に、圧縮成形法、押出成形法等の成形方法も知られている。

【0003】

このようにして製造された成形体は、脱脂処理(脱バインダー処理)が施されて有機バインダーが除去された後、焼成され、目的とする金属製品(焼結体)となる。

脱脂処理では、成形体を脱脂炉に入れ、成形体中の有機バインダーを加熱分解することによって除去する。

従来の脱脂炉では、ガスを循環させつつ脱脂を行っていたが、有機バインダーの分解成分を含んだガスが再び成形体の脱脂に供させることもあって、脱脂効率が低いという問題があった。

【0004】

そこで、ガスの入れ替えを行い得る脱脂炉として、特許文献1には、被処理物を収容する炉本体と、マイクロ波を発振するマイクロ波生成手段と、炉本体内に脱脂ガスを供給する脱脂ガス供給手段と、脱脂ガスを加熱する加熱手段と、を備えた脱脂炉が開示されている。

しかしながら、上記の装置では、脱脂炉内に供給されたガスは、脱脂に寄与したかどうかに関わらず、すぐに炉外へ排出されるため、ガスの使用量が非常に多く、ランニングコストの上昇を招いている。

また、脱脂ガスを加熱するための加熱手段を設ける必要があり、脱脂炉の構造の複雑化、大型化が避けられない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−075077号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、脱脂用ガスの利用効率が高い脱脂炉および脱脂方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の本発明により達成される。

本発明の脱脂炉は、水平方向に長軸を有する筒状をなす炉本体と、

前記炉本体の内部のうち、前記長軸方向の一方の端部に設けられたファンと、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の上層部と被脱脂体が収容される中層部とを隔てるよう設けられた第1の隔壁と、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の下層部と前記中層部とを隔てるよう設けられた第2の隔壁と、

前記上層部を加熱する加熱手段と、

前記炉本体のうち、前記長軸方向の中央から前記一方の端部までの位置に設けられ、前記上層部にガスを導入するガス導入系と、

前記炉本体のうち、前記長軸方向の前記ガス導入系の位置から前記長軸方向の他方の端部までの位置に設けられ、前記下層部のガスを排気するガス排気系と、を有することを特徴とする。

これにより、比重の差を利用して脱脂用ガスと有機バインダー分解成分とを分離し、脱脂用ガスを再び被脱脂体の脱脂に供することができるよう構成されているので、脱脂用ガスの利用効率が高くランニングコストの低い脱脂炉が得られる。また、構造が簡単で脱脂効率の高い脱脂炉が得られる。

【0008】

本発明の脱脂炉では、前記長軸に垂直な横断面を見たとき、前記ファンは前記中層部に重なる位置に設けられ、かつ、前記上層部の面積と前記下層部の面積の和は、前記中層部の面積より小さいことが好ましい。

これにより、上層部および下層部を流れるガスの流速が、中層部を流れるガスの流速より大きくなる。その結果、比重の差に基づくガスの分離効率が高くなり、脱脂用ガスと有機バインダー分解成分とをより確実に分離することができるようになるため、脱脂用ガスのさらなる有効利用を図ることができる。

【0009】

本発明の脱脂炉では、前記長軸に垂直な横断面を見たとき、前記炉本体の内壁面は略円形をなしており、かつ、前記中層部は鉛直方向に設けられた第3の隔壁および第4の隔壁により前記炉本体から隔てられていることが好ましい。

これにより、炉本体の内部におけるガスの入れ替え等を効率よく行うことができる。

本発明の脱脂炉では、前記第2の隔壁は、前記炉本体に対して着脱可能に設けられていることが好ましい。

これにより、第2の隔壁上に被脱脂体を載置した状態で搬送することが可能になるため、被脱脂体の取り扱いが容易になる。

【0010】

本発明の脱脂方法は、脱脂炉内において加熱下で脱脂用ガスに曝すことにより被脱脂体を脱脂する方法であって、

前記被脱脂体の脱脂に供した前記脱脂用ガスと、前記被脱脂体の脱脂に伴って発生した有機バインダー分解成分とを、前記脱脂用ガスと前記有機バインダー分解成分の比重の差を利用して分離し、前記被脱脂体の脱脂に供した前記脱脂用ガスを再び前記被脱脂体の脱脂に供するとともに、前記有機バインダー分解成分を前記脱脂炉外に排気することを特徴とする。

これにより、脱脂用ガスを有効に利用しながら効率よく脱脂することができる。

本発明の脱脂方法では、前記比重の差を利用して分離する際に、前記脱脂用ガスの温度と前記有機バインダー分解成分の温度がほぼ等しくなるようにすることが好ましい。

これにより、比重の差を利用して脱脂用ガスと有機バインダー分解成分とを分離することができるため、脱脂用ガスの消費量を最小限に抑えることができる。

【図面の簡単な説明】

【0011】

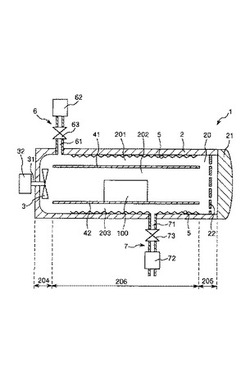

【図1】本発明の脱脂炉の実施形態を示す縦断面図である。

【図2】図1に示す脱脂炉の横断面図である。

【図3】本発明の脱脂方法の実施形態を説明するための縦断面図である。

【図4】本発明の脱脂方法の実施形態を説明するための縦断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の脱脂炉および脱脂方法について、添付図面に示す好適実施形態に基づいて詳細に説明する。

<脱脂炉>

まず、本発明の脱脂炉について説明する。この脱脂炉は、無機粉末と有機バインダーとを含む成形体を加熱下で脱脂ガスに曝すことで脱脂する炉である。

【0013】

図1は、本発明の脱脂炉の実施形態を示す縦断面図、図2は、図1に示す脱脂炉の横断面図である。

図1に示す脱脂炉1は、水平方向に長軸を有する筒状をなす炉本体2と、炉本体2の内部に設けられたファン3と、炉本体2の内部空間の一部を分割する第1の隔壁41および第2の隔壁42と、炉本体2の内壁に沿って設けられたヒーター(加熱手段)5と、炉本体2の内部にガスを導入するガス導入系6と、ガスを排気するガス排気系7と、を有する。また、炉本体2の内部空間の長軸方向の両端部を除く部分を上層部201、中層部202、下層部203の3層に分けたとき、第1の隔壁41は上層部201と中層部202との境界に設けられ、第2の隔壁42は下層部203と中層部202との境界に設けられている。脱脂処理に供される成形体(被脱脂体)100は、中層部202に収容される。以下、脱脂炉1の各部について詳述する。

【0014】

図1に示す炉本体2は、水平方向に軸線を有する円筒形状をなしており、一端(図1の左端)は塞がれている一方、他端(図2の右端)は開放されている。そして、右端を塞ぐように前扉21が設けられている。前扉21は開閉自在に設けられており、中層部202に成形体100を収容したり、脱脂処理後の成形体100を中層部202から取り出したりすることができる。

【0015】

炉本体2の内部20は、水平方向において、図1の左側端部である左端部204と、右側端部である右端部205と、左端部204と右端部205との間にある中央部206と、に分かれている。このうち、中央部206が前述した上層部201、中層部202、下層部203の3層に分かれている。

炉本体2は、例えばステンレス鋼、耐熱鋼等の鉄基合金で構成される。また、長軸に垂直な横断面で見たとき、炉本体2の内壁面は、三角形、四角形、五角形、六角形、八角形のような多角形をなしていてもよいが、真円、楕円、長円のような略円形をなしているのが好ましい。これにより、炉本体2の内部20におけるガスの入れ替え等を効率よく行うことができる。

【0016】

左端部204には、ファン3が設けられている。ファン3は、炉本体2の壁部を貫通する回転軸31の一端に取り付けられており、回転軸の他端はモーター32に接続されている。このファン3は、炉本体2の内部20に供給されたガスを強制的に循環させることにより、成形体100の脱脂を促進する。

一方、右端部205には、これを左右に隔てるように中扉22が設けられている。中扉22は、多数の貫通孔が設けられた板状体であり、その構成材料としては、例えばステンレス鋼、耐熱鋼等が挙げられる。

【0017】

中央部206には、前述したように第1の隔壁41および第2の隔壁42が設けられている。これらはそれぞれ水平方向に配置された板状体であり、それぞれ幅方向において炉本体2の内壁に固定されている。これにより、中央部206では上層部201と中層部202との間および下層部203と中層部202との間で通気しないよう構成されている。構成材料は特に限定されないが、ステンレス鋼、耐熱鋼等であるのが好ましい。

【0018】

一方、第1の隔壁41および第2の隔壁42は、中央部206のみに設けられているため、左端部204や右端部205では上層部201および下層部203と通気するようになっている。なお、第1の隔壁41および第2の隔壁42は、この通気を阻害しない程度に、左端部204や右端部205に延長されていてもよい。

また、第2の隔壁42は、炉本体2に対して着脱可能に設けられているのが好ましい。これにより、第2の隔壁42上に成形体100を載置した状態で搬送することが可能になるため、成形体100の取り扱いが容易になる。

【0019】

また、図2に示す脱脂炉1は、第1の隔壁41および第2の隔壁42の位置に合わせて鉛直方向に配置された第3の隔壁43および第4の隔壁44を有している。これにより、中層部202は、第3の隔壁43および第4の隔壁44で挟まれた部分は炉本体2と隔てられることとなり、長軸に垂直な横断面で見たとき、略四角形に画成されることとなる。その結果、成形体100が収容される空間の環境がガスの状態(ガスの濃度等)をより均一にすることができ、成形体100をムラなく脱脂することができる。なお、第3の隔壁43および第4の隔壁44は、必要に応じて設けられればよく、省略されてもよい。

【0020】

なお、第1の隔壁41、第2の隔壁42、第3の隔壁43および第4の隔壁44の長さ、すなわち中央部206の長さは、炉本体2の内部20の全長を1としたとき、0.6以上0.98以下であるのが好ましく、0.7以上0.95以下であるのがより好ましい。これにより、成形体100を効率よくかつムラなく脱脂することができる。

また、左端部204と右端部205との長さの比は、1:3以上3:1以下であるのが好ましく、1:2以上2:1以下であるのがより好ましい。これにより、成形体100の脱脂効率のさらなる向上を図ることができる。

【0021】

炉本体2の上部には、脱脂用ガスを導入するためのガス導入系6が接続されている。図1に示すガス導入系6は、一端が炉本体2の上層部201に接続されたガス導入管61と、ガス導入管61の他端に接続されたガス供給源62と、導入するガスの流量を制御するバルブ63と、を有している。

一方、炉本体2の下部には、ガスを排気するためのガス排気系7が接続されている。図1に示すガス排気系7は、一端が炉本体2の下層部203に接続されたガス排気管71と、ガス排気管71の他端に接続された排気ポンプ72と、排気するガスの流量を制御するバルブ73と、を有している。

【0022】

また、炉本体2の内壁には、ヒーター5が設けられている。ヒーター5に通電することで、内部20の雰囲気や第1の隔壁41、第2の隔壁42等を加熱し、それに伴って成形体100を加熱する。図1では、炉本体2の内壁の上部、下部にヒーター5が設けられ、図2では、炉本体2の内壁の側部にヒーター5が設けられている様子を示している。ヒーター5の設置箇所は、炉本体2の内壁に限られず、壁部内あるいは外壁であってもよく、第1の隔壁41や第2の隔壁42であってもよい。

【0023】

<脱脂方法>

次に、本発明の脱脂炉の作用(本発明の脱脂方法)について説明する。

図3、4は、本発明の脱脂方法の実施形態を説明するための縦断面図である。

脱脂体は、前述したように、無機粉末と有機バインダーとを含む成形体を加熱下でガスに曝すことにより、有機バインダーを除去してなるものである。

【0024】

無機粉末としては、特に限定されず、例えばステンレス鋼粉末、Al粉末、Ti粉末のような各種金属粉末、アルミナ粉末、ジルコニア粉末のような各種セラミックス粉末、カーボンブラック粉末、炭素繊維粉末のような各種炭素粉末等が挙げられる。

また、有機バインダーとしては、例えば、各種樹脂材料等が挙げられる。

成形体は、例えばこれらを含む組成物を圧縮成形、射出成形、押出成形等の各種成形方法によって成形してなるものである。

【0025】

このようにして得られた成形体100は、中央部206の中層部202(以下、この空間を「処理空間」という。)に載置される。そして、前扉21を閉め、ガス排気系7を作動させて炉本体2の内部20に残留したガスを排気する。一定時間排気後、ガス導入系6により内部20に脱脂用ガスG1を導入する。

導入する脱脂用ガスG1は、無機粉末や有機バインダーの組成に応じて適宜選択されるが、例えば、大気(空気)、酸素ガスのような酸化系ガス、窒素ガス、アルゴンガスのような不活性ガス、アンモニア分解ガス、水素ガスのような還元系ガス等が挙げられ、これらのうちの1種または2種以上の混合ガスが用いられる。ガス導入系6からは脱脂用ガスG1を継続的に導入する一方、ガス排気系7はそのまま作動させてもよいし、停止させて自然に排気されるようにしてもよい。

【0026】

この状態でヒーター5に通電すると、炉本体2の脱脂用ガスG1が加熱される。そして、ファン3を作動させると、雰囲気の流れが形成され、加熱された脱脂用ガスG1によって成形体100が加熱される。脱脂用ガスG1は、図3に示すように、ガス導入系6から導入された後、上層部201を右方向に移動するが、この際、ヒーター5の近くを移動することになるため、効率よく加熱される。右端部205に到達した脱脂用ガスG1は、右端部205で下方に移動し、折り返して処理空間(中層部202)を左方向に移動する。そして、成形体100の近くを通過することにより、脱脂が効率よく行われる。

【0027】

この脱脂は、成形体100中の有機バインダーを加熱分解することにより行われる。この加熱分解によって発生した有機バインダー分解成分は、脱脂用ガスG1の流れに巻き込まれ、混合ガス(以下、「脱脂後ガスG2」という。)となって成形体100から離れる。これにより、成形体100の周囲は、常に新しい脱脂用ガスG1で満たされることになるため、有機バインダーの蒸発が飽和することなく次から次へと行われる。その結果、成形体100の脱脂効率を高めることができる。

【0028】

また、脱脂によって発生した脱脂後ガスG2は、ファン3に引き寄せられ、左端部204に到達する。ここで、脱脂後ガスG2の流れは、上方または下方に分けられ、折り返して上層部201または下層部203を右方向に移動する。この際、脱脂後ガスG2のうち、相対的に比重の大きい有機バインダー分解成分G3は、左端部204において自重の影響によって下方に分けられ、下層部203を右方向に移動する。一方、脱脂後ガスG2のうち、相対的に比重の小さい脱脂用ガスG1’は、左端部204において上方に分けられ、上層部201を右方向に移動する。

下層部203に移動した有機バインダー分解成分G3は、図4に示すようにガス排気系7から排気され、脱脂炉1から除去される。

【0029】

一方、脱脂用ガスG1’は、主に脱脂用ガスG1で構成されているが、左端部204ではファン3の作用によって強制的に上下に吐き分けられることから、前述した比重による分離はあまり厳密なものにはならず、有機バインダー分解成分G3も含んでいる。したがって、脱脂用ガスG1’は、脱脂用ガスG1と有機バインダー分解成分G3との混合ガスであるといえる。

【0030】

この脱脂用ガスG1’は、上層部201を右方向に移動するが、その流れの途中には、ガス導入系6から継続的に導入されている脱脂用ガスG1が合流する。この際、両者はほとんど混じり合うことなく右方向に移動する。これは、脱脂用ガスG1’は、十分に加熱されているため、有機バインダー分解成分G3を含んでいるものの相対的に比重が小さく、上層部201の中でも上方を移動する一方、導入される脱脂用ガスG1は、新たに導入されるものであるから温度がまだ低く、相対的に比重が大きいためである。このようにして脱脂用ガスG1’と脱脂用ガスG1は、その性質の違いからほとんど混じり合うことなく右端部205まで移動する。

【0031】

ところが、右端部205に移動するまでの間に脱脂用ガスG1は十分に加熱されるため、その比重が小さくなる。こうなると、脱脂用ガスG1と脱脂用ガスG1’の温度はほぼ等しくなり、有機バインダー分解成分3の含有の有無が比重に効いてくるため、比重の大小関係は逆転することとなる。その結果、右端部205において脱脂用ガスG1は、相対的に比重が小さくなり、上方にある処理空間(中層部202)を左方向に移動する。

【0032】

一方、脱脂用ガスG1’は、右端部205において比重の差に基づき脱脂用ガスG1と有機バインダー分解成分G3とに分離される。しかも、右端部205では流速が十分に落ちているため、この分離が比較的厳密に行われる。そして、分離後の脱脂用ガスG1は上方にある処理空間(中層部202)へ移動し、有機バインダー分解成分G3は下層部203へ移動する。その結果、中層部202には、実質的に清浄な脱脂用ガスG1を供給することができ、脱脂効率の低下を防止することができる。

【0033】

このように、下層部203には実質的に有機バインダー分解成分G3のみを選択的に移動させ、ガス排気系7から排気することができるので、脱脂用ガスG1を無駄に排気することがない。よって、脱脂炉1によれば、脱脂用ガスG1の消費量を最小限に抑えることができる。

以上のように脱脂炉1によれば、成形体100の脱脂に供した脱脂用ガスG1と、成形体100の脱脂に伴って発生した有機バインダー分解成分G3とを、これらの比重の差を利用して分離し、脱脂用ガスG1を再び脱脂に利用することができる。このため、有機バインダー分解成分G3が脱脂に供されることが抑制されることとなり、単位時間当たりの脱脂効率を高めることができる。また、脱脂用ガスG1を有効利用することができるので、その使用量を抑え、ランニングコストの上昇を抑えることができる。さらに、成形体100に対して常に清浄な脱脂用ガスG1を供給することができるので、脱脂のムラ等の脱脂不良の発生が抑えられ、脱脂歩留まりの向上を図ることができる。

【0034】

ここで、ガス導入系6は、炉本体2のうち、長軸の中点から左側に接続されている。このような位置に接続されることで、導入された脱脂用ガスG1は、右端部205に到達されるまでの間に十分に加熱されることとなる。その結果、成形体100の温度を低下させることが防止され、これによる脱脂効率の低下を避けることができる。また、右端部205に到達したころには、導入された脱脂用ガスG1の比重を脱脂用ガスG1’の比重より確実に小さくすることができるので、比重の差に基づく分離を確実に行うことができる。なお、従来の脱脂炉では、ガス導入系に加熱手段を設け、導入する脱脂用ガスを加熱する例もあったが、本発明によれば、このようなヒーター5以外の加熱手段を設ける必要がないため、脱脂炉1構造の簡素化を図ることができる。

【0035】

ガス導入系6の接続位置は、炉本体2の内部20の全長を1としたとき、左端から長さ0.5以下の範囲であれば、脱脂炉1は上記のような効果を奏する。また、左端から0.5未満の範囲であるのが好ましく、左端から0.4以下の範囲であるのがより好ましく、左端から0.3以下の範囲であるのがさらに好ましい。

なお、上記範囲よりも右側にガス導入系6が接続された場合、導入された脱脂用ガスG1が十分に加熱されず、脱脂効率が低下するとともに、右端部205において脱脂用ガスG1が下層部203に移動し、排気されることとなる。さらには、この場合、導入された脱脂用ガスG1は、導入直後の流速をある程度維持したまま右端部205に到達するため、下層部203に移動してしまう。このため、比重の差に基づく分離ができなくなる。

【0036】

また、脱脂用ガスG1の逆流を防ぐ観点から、前記接続位置は、左端から0.01以上は離れている方が好ましい。

一方、ガス排気系7は、炉本体2のうち、前述したガス導入系6の位置から右側に接続されている。このような位置に接続されることで、有機バインダー分解成分G3を確実に排気することができる。これは、右端部205から下層部203に移動した有機バインダー分解成分G3は、その流速が最小になっており、排気が滞るおそれがあるため、右端部205側にガス排気系7を接続することによって、排気の滞りを防ぐことができるからである。また、左端部204から下層部203に移動した有機バインダー分解成分G3は、ファン3で押されることにより十分に高い流速を持っていることから、右端部205側にガス排気系7が接続されていたとしても排気が滞るおそれがない。

【0037】

ガス排気系7の接続位置は、炉本体2の内部20の全長を1としたとき、右端から長さ0.5以下の範囲であれば、脱脂炉1は上記のような効果を奏する。また、右端から0.5未満の範囲であるのが好ましく、右端から0.45以下の範囲であるのがより好ましい。

また、有機バインダー分解成分G3が逆流しても成形体100を汚染しないようにするため、前記接続位置は、右端から0.01以上は離れている方が好ましい。

【0038】

なお、中央部206の長さを1としたときには、第1の隔壁41や第2の隔壁42の幅および第3の隔壁43や第4の隔壁44の高さは、それぞれ0.05以上0.4以下であるのが好ましく、0.1以上0.3以下であるのがより好ましい。これにより、導入された脱脂用ガスを加熱するための十分な長さが確保されるとともに、脱脂用ガスG1と有機バインダー分解成分G3とが分離するのに十分な高さが確保される。その結果、比重の差に基づく分離をより確実に行うことができる。

【0039】

本発明者は、上記のようにガス導入系6の接続位置とガス排気系7の接続位置の双方を最適化することによってはじめて、脱脂効率の向上と脱脂用ガスの有効利用とを両立し得ることを見出し、本発明を完成するに至ったのである。また、本発明では、上記のような効果を、炉本体2、第1の隔壁41、第2の隔壁42、ファン3等の少数の単純な部材で実現することができるため、脱脂炉1の構造が極めて簡単であるにもかかわらず、低コストで効率よく脱脂を行い得る点で有用である。

【0040】

なお、ファン3の風量(回転数等)は、上述したようなガスの流れを生起するように適宜設定される。例えば、ファン3から下層部203に移動した有機バインダー分解成分G3が、ガス排気系7に到達するのに必要かつ十分な風量に設定するのが好ましい。また、長軸に垂直な横断面で見たとき、ファン3は中層部202に重なる位置に設けられているのが好ましい。これにより、上層部201と下層部203にそれぞれ十分な流速が与えられることとなり、上記効果を奏するに必要なガスの流れが形成されることとなる。

【0041】

また、ヒーター5は、少なくとも上層部201を加熱するように配置されていればよく、それ以外の部位に設けられたヒーター5は省略してもよい。

また、炉本体2について長軸に垂直な横断面を見たとき、上層部201および下層部203は、その面積の和が中層部202の面積より小さくなるよう設定される。これにより、上層部201および下層部203を流れるガスの流速が中層部202を流れるガスの流速より大きくなる。その結果、例えば右端部205において、比重の差に基づくガスの分離効率が高くなり、脱脂用ガスG1と有機バインダー分解成分G3とをより確実に分離することができるようになるため、脱脂用ガスG1のさらなる有効利用を図ることができる。

【0042】

上層部201および下層部203の面積の和は、中層部202の面積の10%以上50%以下であるのが好ましく、15%以上45%以下であるのがより好ましい。このような範囲に設定することで、比重の差に基づくガスの分離効率を最大化することができる。

脱脂処理における処理温度は、特に限定されないが、100℃以上750℃以下であるのが好ましく、150℃以上700℃以下であるのがより好ましい。

【0043】

また、脱脂処理における処理時間は、0.5時間以上20時間以下であるのが好ましく、1時間以上10時間以下であるのがより好ましい。

また、脱脂処理は、種々の目的(例えば、脱脂時間の短縮等の目的)で、複数回に分けて行ってもよい。例えば、前半を低温で、後半を高温で脱脂するような方法や、低温と高温を繰り返し行う方法等が挙げられる。

【0044】

また、得られた脱脂体に対して、例えば、ばり取りや、溝等の微小構造の形成等の目的で、各種後加工を施してもよい。

なお、成形体中の有機バインダーは、脱脂処理によって完全に除去されなくてもよく、例えば、脱脂処理の完了時点で、その一部が残存していてもよい。

以上のようにして得られた脱脂体は、その後焼成に供されることによって、金属焼結体やセラミックス焼結体となる。

【0045】

焼成雰囲気は、無機粉末の組成に応じて適宜選択されるが、酸化性雰囲気、非酸化性雰囲気、これらの雰囲気の真空または減圧状態(例えば1.33×10−4Pa以上133Pa以下)、窒素ガス、アルゴンガス等の不活性ガス等が挙げられる。

焼成温度は、無機粉末の組成に応じて適宜設定されるが、金属粉末の場合、1000℃以上1650℃以下であるのが好ましく、1050℃以上1500℃以下であるのがより好ましい。また、セラミックス粉末の場合、1250℃以上1900℃以下であるのが好ましく、1300℃以上1800℃以下であるのがより好ましい。

【0046】

また、焼成時間は、0.5時間以上20時間以下であるのが好ましく、1時間以上15時間以下であるのがより好ましい。

また、このような焼成工程は、種々の目的(例えば、焼成時間の短縮等の目的)で、複数の工程(段階)に分けて行ってもよい。この場合、例えば、前半を低温で、後半を高温で焼成するような方法や、低温と高温を繰り返し行う方法等が挙げられる。

【0047】

また、上記のような焼成工程後に、得られた焼結体に対して、例えば、ばり取りや、溝等の微小構造の形成等の目的で、機械加工、放電加工、レーザー加工、エッチング等を施してもよい。

なお、得られた焼結体には、必要に応じて、HIP処理(熱間等方加圧処理)等を施すようにしてもよい。これにより、焼結体のさらなる高密度化を図ることができる。

【0048】

HIP処理の条件としては、例えば、温度が850℃以上1100℃以下、時間が1時間以上10時間以下とされる。

また、加圧圧力は、50MPa以上であるのが好ましく、100MPa以上であるのがより好ましい。

上記のようにして得られた焼結体は、いかなる目的で用いられるものであってもよく、その用途としては、各種構造部品、各種医療用構造体等が挙げられる。

【0049】

また、得られる焼結体の相対密度は、例えば、95%以上、好ましくは96%以上となることが期待される。このような焼結体は、焼結密度が高く、かつ外観および寸法精度に優れたものとなる。

また、焼結体の引張強度は、例えば金属粉末を用いた場合、900MPa以上になることが期待される。さらには、焼結体の0.2%耐力は、例えば金属粉末を用いた場合、750MPa以上になることが期待される。

以上、本発明について、好適な実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、脱脂炉には、上記の構造物以外に任意の構造物が付加されていてもよい。

【実施例】

【0050】

次に、本発明の具体的実施例について説明する。

1.脱脂体および焼結体の製造

(実施例1)

まず、水アトマイズ法により製造されたSUS316L粉末を用意した。SUS316L粉末について、レーザー回折方式の粒度分布測定装置(マイクロトラック、日機装株式会社製、HRA9320−X100)により平均粒径を測定したところ、平均粒径が10μmであった。有機バインダーは、ポリプロピレンとパラフィンワックスを質量比で9:1となるよう混合したものを用いた。そして、SUS316L粉末と有機バインダーとの質量比は、91:9とした。

【0051】

次いで、これらを混合し、加圧ニーダー(混練機)にて混練した。

次いで、得られた混練物をペレタイザーにより粉砕し、平均粒径5mmのペレットを得た。

次いで、得られたペレットを用い、材料温度:150℃、射出圧力:10.8MPa(110kgf/cm2)という成形条件で、射出成形機にて成形を行った。これにより、成形体を得た。なお、成形体の形状は、直径0.5mm×高さ0.5mmの円筒形状である。

次に、成形体100kgに対して、温度:500℃、時間:1時間、雰囲気:窒素ガス(大気圧)という脱脂条件で脱脂処理を施した。これにより、脱脂体を得た。

なお、この脱脂には、図1、2に示す脱脂炉を使用した。なお、脱脂炉の各設定値は、以下に示す通りである。

【0052】

<脱脂炉の各設定値>

・炉本体の横断面形状 :円形

・処理空間の横断面形状 :四角形

・ガス導入系の接続位置 :左端から長さ0.1の位置

・ガス排気系の接続位置 :右端から長さ0.4の位置

・上層部および下層部の面積の和:処理空間の面積の25%

・各隔壁の長さ :炉本体の内部の全長を1としたとき0.9

・左端部と右端部の長さの比 : 1:1

・処理空間の長さと幅の比 : 5:1

・処理空間の長さと高さの比 : 5:1

次に、脱脂体に対して、温度:1270℃、時間:3時間、雰囲気:窒素ガス(大気圧)という焼成条件で焼成処理を施した。これにより、焼結体を得た。脱脂炉の各設定値を表1に示す。

【0053】

(実施例2、3)

脱脂炉の各設定値を表1に示すように変更した以外は、それぞれ実施例1と同様にして焼結体を得た。

(実施例4)

図2に示す第3の隔壁43および第4の隔壁44を除去した脱脂炉を使用した以外は、実施例1と同様にして焼結体を得た。なお、脱脂炉の処理空間の横断面形状は、上部および下部が水平な直線で、側部が円弧を描く長円形であった。また、この変更に伴って、上層部および下層部の面積が相対的に減少した。脱脂炉の各設定値を表1に示す。

【0054】

(実施例5)

無機粉末の組成および有機バインダーの組成をそれぞれ以下のように変更した以外は、実施例1と同様にして焼結体を得た。

無機粉末として、水アトマイズ法により製造された平均粒径6μmの2%Ni−Fe合金粉末(エプソンアトミックス(株)製、真密度7.827g/cm3)を用意した。なお、2%Ni−Feの組成は、C:0.4質量%以上0.6質量%以下、Si:0.35質量%以下、Mn:0.8質量%以下、P:0.03質量%以下、S:0.045質量%以下、Ni:1.5質量%以上2.5質量%以下、Cr:0.2質量%以下、Fe:残部である。

また、有機バインダーとして、2%Ni−Fe合金粉末100重量部に対してポリビニルアルコール0.8重量部、モンタンワックス0.04重量部、ソルビタン脂肪酸エステル0.01重量部を含むものを用いた。脱脂炉の各設定値を表1に示す。

【0055】

(実施例6)

図2に示す第3の隔壁43および第4の隔壁44を除去した脱脂炉を使用した以外は、実施例5と同様にして焼結体を得た。なお、脱脂炉の処理空間の横断面形状は、上部および下部が水平な直線で、側部が円弧を描く長円形であった。また、この変更に伴って、上層部および下層部の面積が相対的に減少した。脱脂炉の各設定値を表1に示す。

【0056】

(比較例1、2)

脱脂炉の各設定値を表1に示すように変更した以外は、実施例1と同様にして焼結体を得た。

(比較例3、4)

脱脂炉の各設定値を表1に示すように変更した以外は、実施例5と同様にして焼結体を得た。

【0057】

【表1】

【0058】

2.脱脂体または焼結体の評価

2.1 脱脂に要した時間の評価

各実施例および各比較例において、所定の脱脂率(有機バインダーの除去率)になるまでに要した時間を測定した。

2.2 1回当たりの処理重量の評価

各実施例および各比較例において、脱脂炉内にセットする成形体の重量を25kg、50kg、100kg、150kg、200kg、250kgと変えたとき、不良率が1%未満に抑えられる最大重量を調査した。

2.3 焼結体の品質の評価

各実施例および各比較例において得られた焼結体50個について、それぞれの外観を観察し、不良率を計算した。そして、得られた不良率を以下の評価基準にしたがって評価した。

【0059】

<不良率の評価基準>

◎:不良率1%未満

○:不良率1%以上2%未満

△:不良率2%以上5%未満

×:不良率5%以上

以上、2.1〜2.3の評価結果を表2に示す。

【0060】

【表2】

【0061】

表2から明らかなように、各実施例では、いずれも、各比較例に比べて短時間で脱脂処理を行うことができ、しかも脱脂処理1回当たりの処理重量を大きくすることができた。また、得られた焼結体は、いずれも不良が少ないことが明らかとなった。

【符号の説明】

【0062】

1……脱脂炉 2……炉本体 20……内部 201……上層部 202……中層部 203……下層部 204……左端部 205……右端部 206……中央部 21……前扉 22……中扉 3……ファン 31……回転軸 32……モーター 41……第1の隔壁 42……第2の隔壁 43……第3の隔壁 44……第4の隔壁 5……ヒーター 6……ガス導入系 61……ガス供給管 62……ガス導入源 63……バルブ 7……ガス排気系 71……ガス排気管 72……排気ポンプ 73……バルブ 100……成形体 G1……脱脂用ガス G1’……脱脂用ガス G2……脱脂後ガス G3……有機バインダー分解成分

【技術分野】

【0001】

本発明は、脱脂炉および脱脂方法に関するものである。

【背景技術】

【0002】

金属粉末を含む成形体を焼結して金属製品を製造する粉末冶金法は、ニアネットシェイプの焼結体が得られることから、近年、多くの産業分野で普及している。

上記成形体を得るには、例えば、金属粉末と有機バインダーとを混合、混練し、この混練物(コンパウンド)を用いて射出成形する金属粉末射出成形(MIM:Metal Injection Molding)法が知られている。また、その他に、圧縮成形法、押出成形法等の成形方法も知られている。

【0003】

このようにして製造された成形体は、脱脂処理(脱バインダー処理)が施されて有機バインダーが除去された後、焼成され、目的とする金属製品(焼結体)となる。

脱脂処理では、成形体を脱脂炉に入れ、成形体中の有機バインダーを加熱分解することによって除去する。

従来の脱脂炉では、ガスを循環させつつ脱脂を行っていたが、有機バインダーの分解成分を含んだガスが再び成形体の脱脂に供させることもあって、脱脂効率が低いという問題があった。

【0004】

そこで、ガスの入れ替えを行い得る脱脂炉として、特許文献1には、被処理物を収容する炉本体と、マイクロ波を発振するマイクロ波生成手段と、炉本体内に脱脂ガスを供給する脱脂ガス供給手段と、脱脂ガスを加熱する加熱手段と、を備えた脱脂炉が開示されている。

しかしながら、上記の装置では、脱脂炉内に供給されたガスは、脱脂に寄与したかどうかに関わらず、すぐに炉外へ排出されるため、ガスの使用量が非常に多く、ランニングコストの上昇を招いている。

また、脱脂ガスを加熱するための加熱手段を設ける必要があり、脱脂炉の構造の複雑化、大型化が避けられない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−075077号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、脱脂用ガスの利用効率が高い脱脂炉および脱脂方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の本発明により達成される。

本発明の脱脂炉は、水平方向に長軸を有する筒状をなす炉本体と、

前記炉本体の内部のうち、前記長軸方向の一方の端部に設けられたファンと、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の上層部と被脱脂体が収容される中層部とを隔てるよう設けられた第1の隔壁と、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の下層部と前記中層部とを隔てるよう設けられた第2の隔壁と、

前記上層部を加熱する加熱手段と、

前記炉本体のうち、前記長軸方向の中央から前記一方の端部までの位置に設けられ、前記上層部にガスを導入するガス導入系と、

前記炉本体のうち、前記長軸方向の前記ガス導入系の位置から前記長軸方向の他方の端部までの位置に設けられ、前記下層部のガスを排気するガス排気系と、を有することを特徴とする。

これにより、比重の差を利用して脱脂用ガスと有機バインダー分解成分とを分離し、脱脂用ガスを再び被脱脂体の脱脂に供することができるよう構成されているので、脱脂用ガスの利用効率が高くランニングコストの低い脱脂炉が得られる。また、構造が簡単で脱脂効率の高い脱脂炉が得られる。

【0008】

本発明の脱脂炉では、前記長軸に垂直な横断面を見たとき、前記ファンは前記中層部に重なる位置に設けられ、かつ、前記上層部の面積と前記下層部の面積の和は、前記中層部の面積より小さいことが好ましい。

これにより、上層部および下層部を流れるガスの流速が、中層部を流れるガスの流速より大きくなる。その結果、比重の差に基づくガスの分離効率が高くなり、脱脂用ガスと有機バインダー分解成分とをより確実に分離することができるようになるため、脱脂用ガスのさらなる有効利用を図ることができる。

【0009】

本発明の脱脂炉では、前記長軸に垂直な横断面を見たとき、前記炉本体の内壁面は略円形をなしており、かつ、前記中層部は鉛直方向に設けられた第3の隔壁および第4の隔壁により前記炉本体から隔てられていることが好ましい。

これにより、炉本体の内部におけるガスの入れ替え等を効率よく行うことができる。

本発明の脱脂炉では、前記第2の隔壁は、前記炉本体に対して着脱可能に設けられていることが好ましい。

これにより、第2の隔壁上に被脱脂体を載置した状態で搬送することが可能になるため、被脱脂体の取り扱いが容易になる。

【0010】

本発明の脱脂方法は、脱脂炉内において加熱下で脱脂用ガスに曝すことにより被脱脂体を脱脂する方法であって、

前記被脱脂体の脱脂に供した前記脱脂用ガスと、前記被脱脂体の脱脂に伴って発生した有機バインダー分解成分とを、前記脱脂用ガスと前記有機バインダー分解成分の比重の差を利用して分離し、前記被脱脂体の脱脂に供した前記脱脂用ガスを再び前記被脱脂体の脱脂に供するとともに、前記有機バインダー分解成分を前記脱脂炉外に排気することを特徴とする。

これにより、脱脂用ガスを有効に利用しながら効率よく脱脂することができる。

本発明の脱脂方法では、前記比重の差を利用して分離する際に、前記脱脂用ガスの温度と前記有機バインダー分解成分の温度がほぼ等しくなるようにすることが好ましい。

これにより、比重の差を利用して脱脂用ガスと有機バインダー分解成分とを分離することができるため、脱脂用ガスの消費量を最小限に抑えることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の脱脂炉の実施形態を示す縦断面図である。

【図2】図1に示す脱脂炉の横断面図である。

【図3】本発明の脱脂方法の実施形態を説明するための縦断面図である。

【図4】本発明の脱脂方法の実施形態を説明するための縦断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の脱脂炉および脱脂方法について、添付図面に示す好適実施形態に基づいて詳細に説明する。

<脱脂炉>

まず、本発明の脱脂炉について説明する。この脱脂炉は、無機粉末と有機バインダーとを含む成形体を加熱下で脱脂ガスに曝すことで脱脂する炉である。

【0013】

図1は、本発明の脱脂炉の実施形態を示す縦断面図、図2は、図1に示す脱脂炉の横断面図である。

図1に示す脱脂炉1は、水平方向に長軸を有する筒状をなす炉本体2と、炉本体2の内部に設けられたファン3と、炉本体2の内部空間の一部を分割する第1の隔壁41および第2の隔壁42と、炉本体2の内壁に沿って設けられたヒーター(加熱手段)5と、炉本体2の内部にガスを導入するガス導入系6と、ガスを排気するガス排気系7と、を有する。また、炉本体2の内部空間の長軸方向の両端部を除く部分を上層部201、中層部202、下層部203の3層に分けたとき、第1の隔壁41は上層部201と中層部202との境界に設けられ、第2の隔壁42は下層部203と中層部202との境界に設けられている。脱脂処理に供される成形体(被脱脂体)100は、中層部202に収容される。以下、脱脂炉1の各部について詳述する。

【0014】

図1に示す炉本体2は、水平方向に軸線を有する円筒形状をなしており、一端(図1の左端)は塞がれている一方、他端(図2の右端)は開放されている。そして、右端を塞ぐように前扉21が設けられている。前扉21は開閉自在に設けられており、中層部202に成形体100を収容したり、脱脂処理後の成形体100を中層部202から取り出したりすることができる。

【0015】

炉本体2の内部20は、水平方向において、図1の左側端部である左端部204と、右側端部である右端部205と、左端部204と右端部205との間にある中央部206と、に分かれている。このうち、中央部206が前述した上層部201、中層部202、下層部203の3層に分かれている。

炉本体2は、例えばステンレス鋼、耐熱鋼等の鉄基合金で構成される。また、長軸に垂直な横断面で見たとき、炉本体2の内壁面は、三角形、四角形、五角形、六角形、八角形のような多角形をなしていてもよいが、真円、楕円、長円のような略円形をなしているのが好ましい。これにより、炉本体2の内部20におけるガスの入れ替え等を効率よく行うことができる。

【0016】

左端部204には、ファン3が設けられている。ファン3は、炉本体2の壁部を貫通する回転軸31の一端に取り付けられており、回転軸の他端はモーター32に接続されている。このファン3は、炉本体2の内部20に供給されたガスを強制的に循環させることにより、成形体100の脱脂を促進する。

一方、右端部205には、これを左右に隔てるように中扉22が設けられている。中扉22は、多数の貫通孔が設けられた板状体であり、その構成材料としては、例えばステンレス鋼、耐熱鋼等が挙げられる。

【0017】

中央部206には、前述したように第1の隔壁41および第2の隔壁42が設けられている。これらはそれぞれ水平方向に配置された板状体であり、それぞれ幅方向において炉本体2の内壁に固定されている。これにより、中央部206では上層部201と中層部202との間および下層部203と中層部202との間で通気しないよう構成されている。構成材料は特に限定されないが、ステンレス鋼、耐熱鋼等であるのが好ましい。

【0018】

一方、第1の隔壁41および第2の隔壁42は、中央部206のみに設けられているため、左端部204や右端部205では上層部201および下層部203と通気するようになっている。なお、第1の隔壁41および第2の隔壁42は、この通気を阻害しない程度に、左端部204や右端部205に延長されていてもよい。

また、第2の隔壁42は、炉本体2に対して着脱可能に設けられているのが好ましい。これにより、第2の隔壁42上に成形体100を載置した状態で搬送することが可能になるため、成形体100の取り扱いが容易になる。

【0019】

また、図2に示す脱脂炉1は、第1の隔壁41および第2の隔壁42の位置に合わせて鉛直方向に配置された第3の隔壁43および第4の隔壁44を有している。これにより、中層部202は、第3の隔壁43および第4の隔壁44で挟まれた部分は炉本体2と隔てられることとなり、長軸に垂直な横断面で見たとき、略四角形に画成されることとなる。その結果、成形体100が収容される空間の環境がガスの状態(ガスの濃度等)をより均一にすることができ、成形体100をムラなく脱脂することができる。なお、第3の隔壁43および第4の隔壁44は、必要に応じて設けられればよく、省略されてもよい。

【0020】

なお、第1の隔壁41、第2の隔壁42、第3の隔壁43および第4の隔壁44の長さ、すなわち中央部206の長さは、炉本体2の内部20の全長を1としたとき、0.6以上0.98以下であるのが好ましく、0.7以上0.95以下であるのがより好ましい。これにより、成形体100を効率よくかつムラなく脱脂することができる。

また、左端部204と右端部205との長さの比は、1:3以上3:1以下であるのが好ましく、1:2以上2:1以下であるのがより好ましい。これにより、成形体100の脱脂効率のさらなる向上を図ることができる。

【0021】

炉本体2の上部には、脱脂用ガスを導入するためのガス導入系6が接続されている。図1に示すガス導入系6は、一端が炉本体2の上層部201に接続されたガス導入管61と、ガス導入管61の他端に接続されたガス供給源62と、導入するガスの流量を制御するバルブ63と、を有している。

一方、炉本体2の下部には、ガスを排気するためのガス排気系7が接続されている。図1に示すガス排気系7は、一端が炉本体2の下層部203に接続されたガス排気管71と、ガス排気管71の他端に接続された排気ポンプ72と、排気するガスの流量を制御するバルブ73と、を有している。

【0022】

また、炉本体2の内壁には、ヒーター5が設けられている。ヒーター5に通電することで、内部20の雰囲気や第1の隔壁41、第2の隔壁42等を加熱し、それに伴って成形体100を加熱する。図1では、炉本体2の内壁の上部、下部にヒーター5が設けられ、図2では、炉本体2の内壁の側部にヒーター5が設けられている様子を示している。ヒーター5の設置箇所は、炉本体2の内壁に限られず、壁部内あるいは外壁であってもよく、第1の隔壁41や第2の隔壁42であってもよい。

【0023】

<脱脂方法>

次に、本発明の脱脂炉の作用(本発明の脱脂方法)について説明する。

図3、4は、本発明の脱脂方法の実施形態を説明するための縦断面図である。

脱脂体は、前述したように、無機粉末と有機バインダーとを含む成形体を加熱下でガスに曝すことにより、有機バインダーを除去してなるものである。

【0024】

無機粉末としては、特に限定されず、例えばステンレス鋼粉末、Al粉末、Ti粉末のような各種金属粉末、アルミナ粉末、ジルコニア粉末のような各種セラミックス粉末、カーボンブラック粉末、炭素繊維粉末のような各種炭素粉末等が挙げられる。

また、有機バインダーとしては、例えば、各種樹脂材料等が挙げられる。

成形体は、例えばこれらを含む組成物を圧縮成形、射出成形、押出成形等の各種成形方法によって成形してなるものである。

【0025】

このようにして得られた成形体100は、中央部206の中層部202(以下、この空間を「処理空間」という。)に載置される。そして、前扉21を閉め、ガス排気系7を作動させて炉本体2の内部20に残留したガスを排気する。一定時間排気後、ガス導入系6により内部20に脱脂用ガスG1を導入する。

導入する脱脂用ガスG1は、無機粉末や有機バインダーの組成に応じて適宜選択されるが、例えば、大気(空気)、酸素ガスのような酸化系ガス、窒素ガス、アルゴンガスのような不活性ガス、アンモニア分解ガス、水素ガスのような還元系ガス等が挙げられ、これらのうちの1種または2種以上の混合ガスが用いられる。ガス導入系6からは脱脂用ガスG1を継続的に導入する一方、ガス排気系7はそのまま作動させてもよいし、停止させて自然に排気されるようにしてもよい。

【0026】

この状態でヒーター5に通電すると、炉本体2の脱脂用ガスG1が加熱される。そして、ファン3を作動させると、雰囲気の流れが形成され、加熱された脱脂用ガスG1によって成形体100が加熱される。脱脂用ガスG1は、図3に示すように、ガス導入系6から導入された後、上層部201を右方向に移動するが、この際、ヒーター5の近くを移動することになるため、効率よく加熱される。右端部205に到達した脱脂用ガスG1は、右端部205で下方に移動し、折り返して処理空間(中層部202)を左方向に移動する。そして、成形体100の近くを通過することにより、脱脂が効率よく行われる。

【0027】

この脱脂は、成形体100中の有機バインダーを加熱分解することにより行われる。この加熱分解によって発生した有機バインダー分解成分は、脱脂用ガスG1の流れに巻き込まれ、混合ガス(以下、「脱脂後ガスG2」という。)となって成形体100から離れる。これにより、成形体100の周囲は、常に新しい脱脂用ガスG1で満たされることになるため、有機バインダーの蒸発が飽和することなく次から次へと行われる。その結果、成形体100の脱脂効率を高めることができる。

【0028】

また、脱脂によって発生した脱脂後ガスG2は、ファン3に引き寄せられ、左端部204に到達する。ここで、脱脂後ガスG2の流れは、上方または下方に分けられ、折り返して上層部201または下層部203を右方向に移動する。この際、脱脂後ガスG2のうち、相対的に比重の大きい有機バインダー分解成分G3は、左端部204において自重の影響によって下方に分けられ、下層部203を右方向に移動する。一方、脱脂後ガスG2のうち、相対的に比重の小さい脱脂用ガスG1’は、左端部204において上方に分けられ、上層部201を右方向に移動する。

下層部203に移動した有機バインダー分解成分G3は、図4に示すようにガス排気系7から排気され、脱脂炉1から除去される。

【0029】

一方、脱脂用ガスG1’は、主に脱脂用ガスG1で構成されているが、左端部204ではファン3の作用によって強制的に上下に吐き分けられることから、前述した比重による分離はあまり厳密なものにはならず、有機バインダー分解成分G3も含んでいる。したがって、脱脂用ガスG1’は、脱脂用ガスG1と有機バインダー分解成分G3との混合ガスであるといえる。

【0030】

この脱脂用ガスG1’は、上層部201を右方向に移動するが、その流れの途中には、ガス導入系6から継続的に導入されている脱脂用ガスG1が合流する。この際、両者はほとんど混じり合うことなく右方向に移動する。これは、脱脂用ガスG1’は、十分に加熱されているため、有機バインダー分解成分G3を含んでいるものの相対的に比重が小さく、上層部201の中でも上方を移動する一方、導入される脱脂用ガスG1は、新たに導入されるものであるから温度がまだ低く、相対的に比重が大きいためである。このようにして脱脂用ガスG1’と脱脂用ガスG1は、その性質の違いからほとんど混じり合うことなく右端部205まで移動する。

【0031】

ところが、右端部205に移動するまでの間に脱脂用ガスG1は十分に加熱されるため、その比重が小さくなる。こうなると、脱脂用ガスG1と脱脂用ガスG1’の温度はほぼ等しくなり、有機バインダー分解成分3の含有の有無が比重に効いてくるため、比重の大小関係は逆転することとなる。その結果、右端部205において脱脂用ガスG1は、相対的に比重が小さくなり、上方にある処理空間(中層部202)を左方向に移動する。

【0032】

一方、脱脂用ガスG1’は、右端部205において比重の差に基づき脱脂用ガスG1と有機バインダー分解成分G3とに分離される。しかも、右端部205では流速が十分に落ちているため、この分離が比較的厳密に行われる。そして、分離後の脱脂用ガスG1は上方にある処理空間(中層部202)へ移動し、有機バインダー分解成分G3は下層部203へ移動する。その結果、中層部202には、実質的に清浄な脱脂用ガスG1を供給することができ、脱脂効率の低下を防止することができる。

【0033】

このように、下層部203には実質的に有機バインダー分解成分G3のみを選択的に移動させ、ガス排気系7から排気することができるので、脱脂用ガスG1を無駄に排気することがない。よって、脱脂炉1によれば、脱脂用ガスG1の消費量を最小限に抑えることができる。

以上のように脱脂炉1によれば、成形体100の脱脂に供した脱脂用ガスG1と、成形体100の脱脂に伴って発生した有機バインダー分解成分G3とを、これらの比重の差を利用して分離し、脱脂用ガスG1を再び脱脂に利用することができる。このため、有機バインダー分解成分G3が脱脂に供されることが抑制されることとなり、単位時間当たりの脱脂効率を高めることができる。また、脱脂用ガスG1を有効利用することができるので、その使用量を抑え、ランニングコストの上昇を抑えることができる。さらに、成形体100に対して常に清浄な脱脂用ガスG1を供給することができるので、脱脂のムラ等の脱脂不良の発生が抑えられ、脱脂歩留まりの向上を図ることができる。

【0034】

ここで、ガス導入系6は、炉本体2のうち、長軸の中点から左側に接続されている。このような位置に接続されることで、導入された脱脂用ガスG1は、右端部205に到達されるまでの間に十分に加熱されることとなる。その結果、成形体100の温度を低下させることが防止され、これによる脱脂効率の低下を避けることができる。また、右端部205に到達したころには、導入された脱脂用ガスG1の比重を脱脂用ガスG1’の比重より確実に小さくすることができるので、比重の差に基づく分離を確実に行うことができる。なお、従来の脱脂炉では、ガス導入系に加熱手段を設け、導入する脱脂用ガスを加熱する例もあったが、本発明によれば、このようなヒーター5以外の加熱手段を設ける必要がないため、脱脂炉1構造の簡素化を図ることができる。

【0035】

ガス導入系6の接続位置は、炉本体2の内部20の全長を1としたとき、左端から長さ0.5以下の範囲であれば、脱脂炉1は上記のような効果を奏する。また、左端から0.5未満の範囲であるのが好ましく、左端から0.4以下の範囲であるのがより好ましく、左端から0.3以下の範囲であるのがさらに好ましい。

なお、上記範囲よりも右側にガス導入系6が接続された場合、導入された脱脂用ガスG1が十分に加熱されず、脱脂効率が低下するとともに、右端部205において脱脂用ガスG1が下層部203に移動し、排気されることとなる。さらには、この場合、導入された脱脂用ガスG1は、導入直後の流速をある程度維持したまま右端部205に到達するため、下層部203に移動してしまう。このため、比重の差に基づく分離ができなくなる。

【0036】

また、脱脂用ガスG1の逆流を防ぐ観点から、前記接続位置は、左端から0.01以上は離れている方が好ましい。

一方、ガス排気系7は、炉本体2のうち、前述したガス導入系6の位置から右側に接続されている。このような位置に接続されることで、有機バインダー分解成分G3を確実に排気することができる。これは、右端部205から下層部203に移動した有機バインダー分解成分G3は、その流速が最小になっており、排気が滞るおそれがあるため、右端部205側にガス排気系7を接続することによって、排気の滞りを防ぐことができるからである。また、左端部204から下層部203に移動した有機バインダー分解成分G3は、ファン3で押されることにより十分に高い流速を持っていることから、右端部205側にガス排気系7が接続されていたとしても排気が滞るおそれがない。

【0037】

ガス排気系7の接続位置は、炉本体2の内部20の全長を1としたとき、右端から長さ0.5以下の範囲であれば、脱脂炉1は上記のような効果を奏する。また、右端から0.5未満の範囲であるのが好ましく、右端から0.45以下の範囲であるのがより好ましい。

また、有機バインダー分解成分G3が逆流しても成形体100を汚染しないようにするため、前記接続位置は、右端から0.01以上は離れている方が好ましい。

【0038】

なお、中央部206の長さを1としたときには、第1の隔壁41や第2の隔壁42の幅および第3の隔壁43や第4の隔壁44の高さは、それぞれ0.05以上0.4以下であるのが好ましく、0.1以上0.3以下であるのがより好ましい。これにより、導入された脱脂用ガスを加熱するための十分な長さが確保されるとともに、脱脂用ガスG1と有機バインダー分解成分G3とが分離するのに十分な高さが確保される。その結果、比重の差に基づく分離をより確実に行うことができる。

【0039】

本発明者は、上記のようにガス導入系6の接続位置とガス排気系7の接続位置の双方を最適化することによってはじめて、脱脂効率の向上と脱脂用ガスの有効利用とを両立し得ることを見出し、本発明を完成するに至ったのである。また、本発明では、上記のような効果を、炉本体2、第1の隔壁41、第2の隔壁42、ファン3等の少数の単純な部材で実現することができるため、脱脂炉1の構造が極めて簡単であるにもかかわらず、低コストで効率よく脱脂を行い得る点で有用である。

【0040】

なお、ファン3の風量(回転数等)は、上述したようなガスの流れを生起するように適宜設定される。例えば、ファン3から下層部203に移動した有機バインダー分解成分G3が、ガス排気系7に到達するのに必要かつ十分な風量に設定するのが好ましい。また、長軸に垂直な横断面で見たとき、ファン3は中層部202に重なる位置に設けられているのが好ましい。これにより、上層部201と下層部203にそれぞれ十分な流速が与えられることとなり、上記効果を奏するに必要なガスの流れが形成されることとなる。

【0041】

また、ヒーター5は、少なくとも上層部201を加熱するように配置されていればよく、それ以外の部位に設けられたヒーター5は省略してもよい。

また、炉本体2について長軸に垂直な横断面を見たとき、上層部201および下層部203は、その面積の和が中層部202の面積より小さくなるよう設定される。これにより、上層部201および下層部203を流れるガスの流速が中層部202を流れるガスの流速より大きくなる。その結果、例えば右端部205において、比重の差に基づくガスの分離効率が高くなり、脱脂用ガスG1と有機バインダー分解成分G3とをより確実に分離することができるようになるため、脱脂用ガスG1のさらなる有効利用を図ることができる。

【0042】

上層部201および下層部203の面積の和は、中層部202の面積の10%以上50%以下であるのが好ましく、15%以上45%以下であるのがより好ましい。このような範囲に設定することで、比重の差に基づくガスの分離効率を最大化することができる。

脱脂処理における処理温度は、特に限定されないが、100℃以上750℃以下であるのが好ましく、150℃以上700℃以下であるのがより好ましい。

【0043】

また、脱脂処理における処理時間は、0.5時間以上20時間以下であるのが好ましく、1時間以上10時間以下であるのがより好ましい。

また、脱脂処理は、種々の目的(例えば、脱脂時間の短縮等の目的)で、複数回に分けて行ってもよい。例えば、前半を低温で、後半を高温で脱脂するような方法や、低温と高温を繰り返し行う方法等が挙げられる。

【0044】

また、得られた脱脂体に対して、例えば、ばり取りや、溝等の微小構造の形成等の目的で、各種後加工を施してもよい。

なお、成形体中の有機バインダーは、脱脂処理によって完全に除去されなくてもよく、例えば、脱脂処理の完了時点で、その一部が残存していてもよい。

以上のようにして得られた脱脂体は、その後焼成に供されることによって、金属焼結体やセラミックス焼結体となる。

【0045】

焼成雰囲気は、無機粉末の組成に応じて適宜選択されるが、酸化性雰囲気、非酸化性雰囲気、これらの雰囲気の真空または減圧状態(例えば1.33×10−4Pa以上133Pa以下)、窒素ガス、アルゴンガス等の不活性ガス等が挙げられる。

焼成温度は、無機粉末の組成に応じて適宜設定されるが、金属粉末の場合、1000℃以上1650℃以下であるのが好ましく、1050℃以上1500℃以下であるのがより好ましい。また、セラミックス粉末の場合、1250℃以上1900℃以下であるのが好ましく、1300℃以上1800℃以下であるのがより好ましい。

【0046】

また、焼成時間は、0.5時間以上20時間以下であるのが好ましく、1時間以上15時間以下であるのがより好ましい。

また、このような焼成工程は、種々の目的(例えば、焼成時間の短縮等の目的)で、複数の工程(段階)に分けて行ってもよい。この場合、例えば、前半を低温で、後半を高温で焼成するような方法や、低温と高温を繰り返し行う方法等が挙げられる。

【0047】

また、上記のような焼成工程後に、得られた焼結体に対して、例えば、ばり取りや、溝等の微小構造の形成等の目的で、機械加工、放電加工、レーザー加工、エッチング等を施してもよい。

なお、得られた焼結体には、必要に応じて、HIP処理(熱間等方加圧処理)等を施すようにしてもよい。これにより、焼結体のさらなる高密度化を図ることができる。

【0048】

HIP処理の条件としては、例えば、温度が850℃以上1100℃以下、時間が1時間以上10時間以下とされる。

また、加圧圧力は、50MPa以上であるのが好ましく、100MPa以上であるのがより好ましい。

上記のようにして得られた焼結体は、いかなる目的で用いられるものであってもよく、その用途としては、各種構造部品、各種医療用構造体等が挙げられる。

【0049】

また、得られる焼結体の相対密度は、例えば、95%以上、好ましくは96%以上となることが期待される。このような焼結体は、焼結密度が高く、かつ外観および寸法精度に優れたものとなる。

また、焼結体の引張強度は、例えば金属粉末を用いた場合、900MPa以上になることが期待される。さらには、焼結体の0.2%耐力は、例えば金属粉末を用いた場合、750MPa以上になることが期待される。

以上、本発明について、好適な実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、脱脂炉には、上記の構造物以外に任意の構造物が付加されていてもよい。

【実施例】

【0050】

次に、本発明の具体的実施例について説明する。

1.脱脂体および焼結体の製造

(実施例1)

まず、水アトマイズ法により製造されたSUS316L粉末を用意した。SUS316L粉末について、レーザー回折方式の粒度分布測定装置(マイクロトラック、日機装株式会社製、HRA9320−X100)により平均粒径を測定したところ、平均粒径が10μmであった。有機バインダーは、ポリプロピレンとパラフィンワックスを質量比で9:1となるよう混合したものを用いた。そして、SUS316L粉末と有機バインダーとの質量比は、91:9とした。

【0051】

次いで、これらを混合し、加圧ニーダー(混練機)にて混練した。

次いで、得られた混練物をペレタイザーにより粉砕し、平均粒径5mmのペレットを得た。

次いで、得られたペレットを用い、材料温度:150℃、射出圧力:10.8MPa(110kgf/cm2)という成形条件で、射出成形機にて成形を行った。これにより、成形体を得た。なお、成形体の形状は、直径0.5mm×高さ0.5mmの円筒形状である。

次に、成形体100kgに対して、温度:500℃、時間:1時間、雰囲気:窒素ガス(大気圧)という脱脂条件で脱脂処理を施した。これにより、脱脂体を得た。

なお、この脱脂には、図1、2に示す脱脂炉を使用した。なお、脱脂炉の各設定値は、以下に示す通りである。

【0052】

<脱脂炉の各設定値>

・炉本体の横断面形状 :円形

・処理空間の横断面形状 :四角形

・ガス導入系の接続位置 :左端から長さ0.1の位置

・ガス排気系の接続位置 :右端から長さ0.4の位置

・上層部および下層部の面積の和:処理空間の面積の25%

・各隔壁の長さ :炉本体の内部の全長を1としたとき0.9

・左端部と右端部の長さの比 : 1:1

・処理空間の長さと幅の比 : 5:1

・処理空間の長さと高さの比 : 5:1

次に、脱脂体に対して、温度:1270℃、時間:3時間、雰囲気:窒素ガス(大気圧)という焼成条件で焼成処理を施した。これにより、焼結体を得た。脱脂炉の各設定値を表1に示す。

【0053】

(実施例2、3)

脱脂炉の各設定値を表1に示すように変更した以外は、それぞれ実施例1と同様にして焼結体を得た。

(実施例4)

図2に示す第3の隔壁43および第4の隔壁44を除去した脱脂炉を使用した以外は、実施例1と同様にして焼結体を得た。なお、脱脂炉の処理空間の横断面形状は、上部および下部が水平な直線で、側部が円弧を描く長円形であった。また、この変更に伴って、上層部および下層部の面積が相対的に減少した。脱脂炉の各設定値を表1に示す。

【0054】

(実施例5)

無機粉末の組成および有機バインダーの組成をそれぞれ以下のように変更した以外は、実施例1と同様にして焼結体を得た。

無機粉末として、水アトマイズ法により製造された平均粒径6μmの2%Ni−Fe合金粉末(エプソンアトミックス(株)製、真密度7.827g/cm3)を用意した。なお、2%Ni−Feの組成は、C:0.4質量%以上0.6質量%以下、Si:0.35質量%以下、Mn:0.8質量%以下、P:0.03質量%以下、S:0.045質量%以下、Ni:1.5質量%以上2.5質量%以下、Cr:0.2質量%以下、Fe:残部である。

また、有機バインダーとして、2%Ni−Fe合金粉末100重量部に対してポリビニルアルコール0.8重量部、モンタンワックス0.04重量部、ソルビタン脂肪酸エステル0.01重量部を含むものを用いた。脱脂炉の各設定値を表1に示す。

【0055】

(実施例6)

図2に示す第3の隔壁43および第4の隔壁44を除去した脱脂炉を使用した以外は、実施例5と同様にして焼結体を得た。なお、脱脂炉の処理空間の横断面形状は、上部および下部が水平な直線で、側部が円弧を描く長円形であった。また、この変更に伴って、上層部および下層部の面積が相対的に減少した。脱脂炉の各設定値を表1に示す。

【0056】

(比較例1、2)

脱脂炉の各設定値を表1に示すように変更した以外は、実施例1と同様にして焼結体を得た。

(比較例3、4)

脱脂炉の各設定値を表1に示すように変更した以外は、実施例5と同様にして焼結体を得た。

【0057】

【表1】

【0058】

2.脱脂体または焼結体の評価

2.1 脱脂に要した時間の評価

各実施例および各比較例において、所定の脱脂率(有機バインダーの除去率)になるまでに要した時間を測定した。

2.2 1回当たりの処理重量の評価

各実施例および各比較例において、脱脂炉内にセットする成形体の重量を25kg、50kg、100kg、150kg、200kg、250kgと変えたとき、不良率が1%未満に抑えられる最大重量を調査した。

2.3 焼結体の品質の評価

各実施例および各比較例において得られた焼結体50個について、それぞれの外観を観察し、不良率を計算した。そして、得られた不良率を以下の評価基準にしたがって評価した。

【0059】

<不良率の評価基準>

◎:不良率1%未満

○:不良率1%以上2%未満

△:不良率2%以上5%未満

×:不良率5%以上

以上、2.1〜2.3の評価結果を表2に示す。

【0060】

【表2】

【0061】

表2から明らかなように、各実施例では、いずれも、各比較例に比べて短時間で脱脂処理を行うことができ、しかも脱脂処理1回当たりの処理重量を大きくすることができた。また、得られた焼結体は、いずれも不良が少ないことが明らかとなった。

【符号の説明】

【0062】

1……脱脂炉 2……炉本体 20……内部 201……上層部 202……中層部 203……下層部 204……左端部 205……右端部 206……中央部 21……前扉 22……中扉 3……ファン 31……回転軸 32……モーター 41……第1の隔壁 42……第2の隔壁 43……第3の隔壁 44……第4の隔壁 5……ヒーター 6……ガス導入系 61……ガス供給管 62……ガス導入源 63……バルブ 7……ガス排気系 71……ガス排気管 72……排気ポンプ 73……バルブ 100……成形体 G1……脱脂用ガス G1’……脱脂用ガス G2……脱脂後ガス G3……有機バインダー分解成分

【特許請求の範囲】

【請求項1】

水平方向に長軸を有する筒状をなす炉本体と、

前記炉本体の内部のうち、前記長軸方向の一方の端部に設けられたファンと、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の上層部と被脱脂体が収容される中層部とを隔てるよう設けられた第1の隔壁と、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の下層部と前記中層部とを隔てるよう設けられた第2の隔壁と、

前記上層部を加熱する加熱手段と、

前記炉本体のうち、前記長軸方向の中央から前記一方の端部までの位置に設けられ、前記上層部にガスを導入するガス導入系と、

前記炉本体のうち、前記長軸方向の前記ガス導入系の位置から前記長軸方向の他方の端部までの位置に設けられ、前記下層部のガスを排気するガス排気系と、を有することを特徴とする脱脂炉。

【請求項2】

前記長軸に垂直な横断面を見たとき、前記ファンは前記中層部に重なる位置に設けられ、かつ、前記上層部の面積と前記下層部の面積の和は、前記中層部の面積より小さい請求項1に記載の脱脂炉。

【請求項3】

前記長軸に垂直な横断面を見たとき、前記炉本体の内壁面は略円形をなしており、かつ、前記中層部は鉛直方向に設けられた第3の隔壁および第4の隔壁により前記炉本体から隔てられている請求項1または2に記載の脱脂炉。

【請求項4】

前記第2の隔壁は、前記炉本体に対して着脱可能に設けられている請求項1ないし3のいずれかに記載の脱脂炉。

【請求項5】

脱脂炉内において加熱下で脱脂用ガスに曝すことにより被脱脂体を脱脂する方法であって、

前記被脱脂体の脱脂に供した前記脱脂用ガスと、前記被脱脂体の脱脂に伴って発生した有機バインダー分解成分とを、前記脱脂用ガスと前記有機バインダー分解成分の比重の差を利用して分離し、前記被脱脂体の脱脂に供した前記脱脂用ガスを再び前記被脱脂体の脱脂に供するとともに、前記有機バインダー分解成分を前記脱脂炉外に排気することを特徴とする脱脂方法。

【請求項6】

前記比重の差を利用して分離する際に、前記脱脂用ガスの温度と前記有機バインダー分解成分の温度がほぼ等しくなるようにする請求項5に記載の脱脂方法。

【請求項1】

水平方向に長軸を有する筒状をなす炉本体と、

前記炉本体の内部のうち、前記長軸方向の一方の端部に設けられたファンと、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の上層部と被脱脂体が収容される中層部とを隔てるよう設けられた第1の隔壁と、

前記炉本体の内部のうち、前記長軸方向の両端部を除く部分の下層部と前記中層部とを隔てるよう設けられた第2の隔壁と、

前記上層部を加熱する加熱手段と、

前記炉本体のうち、前記長軸方向の中央から前記一方の端部までの位置に設けられ、前記上層部にガスを導入するガス導入系と、

前記炉本体のうち、前記長軸方向の前記ガス導入系の位置から前記長軸方向の他方の端部までの位置に設けられ、前記下層部のガスを排気するガス排気系と、を有することを特徴とする脱脂炉。

【請求項2】

前記長軸に垂直な横断面を見たとき、前記ファンは前記中層部に重なる位置に設けられ、かつ、前記上層部の面積と前記下層部の面積の和は、前記中層部の面積より小さい請求項1に記載の脱脂炉。

【請求項3】

前記長軸に垂直な横断面を見たとき、前記炉本体の内壁面は略円形をなしており、かつ、前記中層部は鉛直方向に設けられた第3の隔壁および第4の隔壁により前記炉本体から隔てられている請求項1または2に記載の脱脂炉。

【請求項4】

前記第2の隔壁は、前記炉本体に対して着脱可能に設けられている請求項1ないし3のいずれかに記載の脱脂炉。

【請求項5】

脱脂炉内において加熱下で脱脂用ガスに曝すことにより被脱脂体を脱脂する方法であって、

前記被脱脂体の脱脂に供した前記脱脂用ガスと、前記被脱脂体の脱脂に伴って発生した有機バインダー分解成分とを、前記脱脂用ガスと前記有機バインダー分解成分の比重の差を利用して分離し、前記被脱脂体の脱脂に供した前記脱脂用ガスを再び前記被脱脂体の脱脂に供するとともに、前記有機バインダー分解成分を前記脱脂炉外に排気することを特徴とする脱脂方法。

【請求項6】

前記比重の差を利用して分離する際に、前記脱脂用ガスの温度と前記有機バインダー分解成分の温度がほぼ等しくなるようにする請求項5に記載の脱脂方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−76545(P2013−76545A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−218331(P2011−218331)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]