脱脂装置

【課題】金属製品の脱脂液との腐食電池作用による錆発生を抑制する機構をもつ脱脂装置を提供する。

【解決手段】金属製品4を脱脂する為のアルカリ浸漬脱脂槽5を有する脱脂装置において、金属製品4と周辺異種金属とのアース経路に絶縁部6を設けることで、金属製品4の脱脂液との腐食電池作用による電子の放出、金属イオンの溶出を抑制する。これにより、溶出した金属イオンと水酸化物イオンの反応が抑制され、錆の発生を抑制することが可能となる。

【解決手段】金属製品4を脱脂する為のアルカリ浸漬脱脂槽5を有する脱脂装置において、金属製品4と周辺異種金属とのアース経路に絶縁部6を設けることで、金属製品4の脱脂液との腐食電池作用による電子の放出、金属イオンの溶出を抑制する。これにより、溶出した金属イオンと水酸化物イオンの反応が抑制され、錆の発生を抑制することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製品を脱脂液に浸漬させる脱脂方法において、錆の発生を抑制する機構を有する脱脂装置に関する。

【背景技術】

【0002】

金属製品の表面には、金属板製造時に塗布される防錆油、金属板の加工(切断、成型、塑性加工、機械加工等)時に使用する潤滑油等の油脂や、塵埃等が付着している。

一方、金属製品は、塗装時の塗料と素地の密着性を強化させる目的で、表面に付着した油脂や塵埃等を除去する脱脂処理を施すのが一般的である。また、塗装を行わない製品においても、美観を備える目的で、同様に脱脂処理が施される(例えば、特許文献1参照)。

【0003】

脱脂方法には、手作業で表面を拭取る方法と脱脂装置で処理を行う方法が広く採用されている。

手作業での拭取りでは、イソプロピルアルコールやトリクロロエチレン、シンナー等の有機溶剤を用いて、表面の油脂や汚れを除去していた。

上記の方法では、拭取り作業時間の短縮が課題であった。また、有機溶剤を使用するため、保護具の使用等、安全管理が必要である。

脱脂装置での処理方法には、シャワー噴霧による脱脂、浸漬による脱脂等があり、アルカリ性の脱脂液が広く採用されている。

【0004】

一般的な脱脂のプロセスは次の通りである。

まず、噴霧又は浸漬による脱脂を行い、その後に、表面に付着した脱脂液を水で洗い流す。最後に、表面に付着した水を乾燥させる。

ここで、浸漬による脱脂では、金属と脱脂液が反応を起こしやすく、金属製品の材料によっては、錆が発生する問題があった。

【0005】

上記の錆防止のため、従来は、脱脂液濃度調整等の薬品による対策や、脱脂装置での処理方法を反応の少ない噴霧方式に変更する等の対策が取られてきた。

上記薬品による対策は、脱脂液を中性に近づけることで反応を抑制する方法、防錆剤を添加する方法等がある。しかし、これらは、脱脂能力の低下を招くため、脱脂能力の維持と合わせて対策することが困難であった。

また、脱脂装置の処理方式での対策として挙げた噴霧方式は、製品の形状によっては液当たり不良の問題があり、脱脂処理として充分な能力を有することができないという問題があった。

【0006】

これらの対策を施しても、金属の種類によっては、錆防止に至らず、発生した錆を処理後に手作業で拭取ることでその対応が成されてきた。これは、イソプロピルアルコールやトリクロロエチレン、シンナー等を使用する手作業での拭取りによる脱脂と同様、安全管理が必要であり、更に、作業時間短縮の課題があった。

また、浸漬による脱脂の際に発生する錆は、アルミニウムや亜鉛等のイオン化傾向の大きい金属において発生が顕著である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−279397号公報

【非特許文献】

【0008】

【非特許文献1】H.H.ユーリック著、「腐食反応とその制御 −原理と応用−」産業図書株式会社、1968年、p.6−13

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の脱脂装置における金属製品を脱脂液に浸漬させて脱脂する方法では、金属製品が脱脂液を介して周辺異種金属との間で腐食電池作用により起電し、溶出した金属イオンが脱脂液中の水酸化イオンと電気化学的に反応して水酸化物となり、金属製品に付着する。この現象は、一般的に錆の発生として扱われ、金属製品の製造における表面処理を行う上で問題となっている(例えば、非特許文献1参照)。

特に、イオン化傾向の大きい金属や、酸・アルカリ溶液に溶出し易い非鉄両性金属をアルカリ性の脱脂液に浸漬する場合は、腐食電池作用が起こり易い。このため、錆発生の問題が顕著に表れやすい。

【0010】

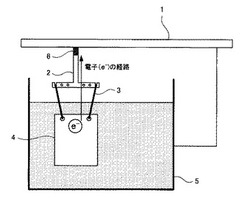

錆発生のメカニズムを図1に示す。図1は、脱脂装置の概略構成を示す図であり、脱脂処理する金属製品4と、金属製品4を吊下げて支持する治具であるハンガー2及びフック3と、金属製品4を搬送する連続搬送コンベア1と、アルカリ脱脂液が満たされたアルカリ浸漬脱脂槽5とから構成されている。

【0011】

図1では、金属製品4の材質を亜鉛(Zn)でめっきされた鉄鋼としており、この例について説明する。脱脂液に浸漬された金属製品表面の亜鉛(Zn)は、下記式(1)に示すように、亜鉛イオン(Zn2+)となって脱脂液中に溶出し、電子(e−)を放出する。

【0012】

Zn→Zn2++2e− ・・・(1)

【0013】

ここで、コンベア1とアルカリ浸漬脱脂槽5は金属製であり、物理的に繋がっている。このため、両者は電気的に接続されている。放出された電子(e−)が、フック3、ハンガー2、及び、コンベア1を経由してアルカリ浸漬脱脂槽5に流れると、下記式(2)に示すように、水酸化物イオン(OH−)が生じる。

【0014】

1/2O2+H2O+2e−→2OH− ・・・(2)

【0015】

上記式(1)及び式(2)は腐食電池作用と言われている。そして、下記式(3)に示すように、溶出した亜鉛イオン(Zn2+)は水酸化物イオン(OH−)と反応し、水酸化亜鉛(Zn(OH)2)となって金属製品4表面に付着する。

【0016】

Zn2++2OH−→Zn(OH)2 ・・・(3)

【0017】

この水酸化亜鉛(Zn(OH)2)は、金属製品4表面に白い錆として残る。このため、上記一連の反応を錆の発生として扱う。

また、アルミニウム(Al)やマグネシウム(Mg)においても、上記亜鉛と同様に反応し、錆の発生が起る。

【0018】

上述した問題の解決のため、本発明においては、金属製品を脱脂液に浸漬させる脱脂方法において、錆の発生を抑制する機構を有する脱脂装置を提供する。

【課題を解決するための手段】

【0019】

本発明の脱脂装置は、金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品を支持する吊下げ用治具に、絶縁部が形成されていることを特徴とする。

錆の発生を抑制する為には、腐食電池作用における電子の移動を防止すればよい。電子の移動を防止する方法としては、その経路を絶縁することが挙げられる。このため、本発明の脱脂装置は、金属製品から脱脂槽までの電子の移動経路を絶縁することで、錆の発生を抑制する。

また、本発明の脱脂装置は、金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品と周辺異種金属とのアース経路を絶縁することを特徴とする。

また、上記金属製品が非鉄金属でメッキされた鉄鋼又は非鉄金属であることを特徴とする。

【発明の効果】

【0020】

本発明によれば、金属製品の表面に付着した油脂を脱脂する装置において、脱脂液を介した腐食電池作用によって金属製品が電気化学的に反応して起電した電子の流れを、遮断することで反応の進行を抑制する。この反応の抑制により、錆の発生が抑制される。

錆の発生防止により、金属製品の品質が向上する。また、有機溶剤を用いての拭取りが不要となるため、安全性が向上し、作業時間の短縮が可能となる。

【図面の簡単な説明】

【0021】

【図1】脱脂処理における錆の発生メカニズムを示す図である。

【図2】脱脂処理プロセスのフローを示す図である。

【図3】本発明の実施の形態の脱脂装置の構成を示す図である。

【図4】本発明を適用した脱脂装置の概略構成を示す図である。

【図5】本発明の実施形態の脱脂装置において、コンベアに直接取り付けたフックにより金属製品を吊下げた状態を示す図である。

【図6】本発明の実施形態の脱脂装置において、コンベアに直接取り付けたカゴにより金属製品を吊下げた状態を示す図である。

【図7】本発明の第2実施形態の脱脂装置において、絶縁部を設けたハンガーにフックを用いて金属製品を吊下げた状態を示す図である。

【図8】本発明の第2実施形態の脱脂装置において、フックとの接触部に絶縁部を設けたハンガーを用いて金属製品を吊下げた状態を示す図である。

【図9】本発明の第3実施形態の脱脂装置において、絶縁部を有するフックを用いて金属製品を吊下げた状態を示す図である。

【図10】本発明の第4実施形態の脱脂装置において、絶縁部を設けたフックを用いて金属製品を吊下げた状態を示す図である。

【図11】本発明の第4実施形態の脱脂装置において、ハンガーとの接触部に絶縁部を設けたフックを使用して金属製品を吊下げた状態を示す図である。

【図12】本発明の第5実施形態の脱脂装置において、絶縁部を設けたカゴを使用して金属製品を吊下げた状態を示す図である。

【図13】本発明の第5実施形態の脱脂装置において、カゴ吊下げ部に絶縁部を設けて金属製品を吊下げた状態を示す図である。

【図14】本発明の第6実施形態の脱脂装置において、絶縁性のシートをカゴの内部に設置した状態を示す図である。

【図15】本発明の第6実施形態の脱脂装置において、絶縁性の棒をカゴの内部に設置した状態を示す図である。

【図16】本発明の第7実施形態の脱脂装置において、絶縁性のスペーサー、ボルト及びナットを使用したコンベアとハンガーの固定部の断面を示す図である。

【発明を実施するための形態】

【0022】

〔第1実施形態〕

以下、本発明の具体的な実施の形態について説明する。

図2に一般的な脱脂処理プロセスのフローを示す。図2に示すように、まず、脱脂装置に金属製品を着荷する(ステップS1)。次に、金属製品に付着した油脂を脱脂する(ステップS2)。そして、金属製品に付着した脱脂液を洗い流す水洗工程(ステップS3)、付着した水分を乾燥させる乾燥工程(ステップS4)を行う。最後に、脱脂装置から金属製品を脱荷する(ステップS5)。

【0023】

図3に本実施の形態の脱脂装置の概略構成図を示す。

図3に示すように、本実施の形態の脱脂装置は、脱脂液で満たされたアルカリ浸漬脱脂槽5、水洗水で満たされた浸漬水洗槽7、熱風ヒーターを有する水切乾燥炉8、金属製品4を処理に合わせて搬送する連続搬送コンベア1、及び、金属製品4を吊下げるための吊下げ用治具から構成される。上述の各構成間は連続しており、各構成は独立していない。また、各構成は導電性の材料、例えば金属製であり、連続搬送コンベア1は、アルカリ浸漬脱脂槽5、浸漬水洗槽7及び水切乾燥炉8に金属製の支柱などにより固定されている構成である。

【0024】

次に、上述の脱脂装置を用いて金属製品4を脱脂する方法を説明する。

まず、金属製品4を、フック3を使用してハンガー2に吊下げる(ステップS1)。ハンガー2は連続搬送コンベア1の駆動部に固定されており、連続搬送コンベア1の駆動に従動する。連続搬送コンベア1の駆動ルートは、アルカリ浸漬脱脂槽5、浸漬水洗槽7、水切乾燥炉8の順に周回する。

【0025】

また、連続搬送コンベア1の駆動ルートは、アルカリ浸漬脱脂槽5、浸漬水洗槽7において、槽内に進入後に下降する。金属製品4は、連続搬送コンベア1の駆動に従動するため、アルカリ浸漬脱脂槽5、浸漬水洗槽7内において、各液中に浸漬されて、脱脂処理(ステップS2)、水洗処理(ステップS3)が施される。

【0026】

次に、金属製品4が水切乾燥炉8内に入り、その内部で熱風により金属製品4の表面に付着した水が乾燥される(ステップS4)。上述のアルカリ浸漬脱脂槽5、浸漬水洗槽7、及び、水切乾燥炉8の各寸法は固定であり、また、連続搬送コンベア1の駆動速度が一定であるため、各処理時間は一定に保たれる。

最後に、乾燥後の金属製品4を、ハンガー2より取り外し(ステップS5)、完了となる。

【0027】

図3に示す脱脂装置では、吊下げ用治具は、連続搬送コンベア1に固定されているハンガー2、及び、ハンガー2に金属製品4を吊下げるフック3とから構成されている。金属製品4の吊下げ方法としては、図3に示すようにフック3を連続搬送コンベア1に固定されたハンガー2に取り付ける。

また、吊下げ用治具としては、例えば、図5に示すように、フック3を連続搬送コンベア1に直接取り付ける構成とすることができる。

さらに、吊下げ用治具としては、図6に示すように、カゴ9等を用いて構成することもできる。図6では、連続搬送コンベア1にカゴ吊下げ部10を用いてカゴ9を取り付けて金属製品4を吊下げた状態を示している。

【0028】

本実施の形態においては、吊下げ用治具に絶縁部が設けられている。

図4に、図3における連続搬送コンベア1、ハンガー2、フック3、金属製品4、アルカリ浸漬脱脂槽5、及び、絶縁部6の概略構成図を示す。

図4に示すように、本実施の形態では、金属製のハンガー2と連続搬送コンベア1の間、例えば、ハンガー2の連続搬送コンベア1への固定部分に、樹脂製のプレートによる絶縁部6が設けられている。樹脂材料としては、例えば4フッ化エチレンを用いることができる。

【0029】

金属製品4と連続搬送コンベア1との間に絶縁部6を設けることにより、浸漬脱脂槽5内の金属製品4とアルカリ脱脂液において、腐食電池作用により生じた電子(e−)の移動を遮断することができる。このように、脱脂装置内において電子の移動経路が絶縁部6により遮断され、電子(e−)が金属製品4周辺に留まると、溶出した金属イオンと水酸化物イオンの反応が抑制されるため、腐食電池作用による金属イオンの溶出も抑制される。

このように、錆となる水酸化物の原因である金属イオンの溶出が抑制されることで、錆が発生せず、良好な脱脂処理が可能となる。

【0030】

〔第2実施形態〕

次に、本発明の第2実施形態について説明する。

第2実施形態は、上述の第1実施形態の図4に示す脱脂装置において、連続搬送コンベア1に取り付けられたハンガー2に絶縁部が設けられた構成である。

【0031】

図7に、第2実施形態の脱脂装置における、連続搬送コンベア1、ハンガー2、フック3、及び、金属製品4を示す。なお、第2実施形態の脱脂装置において、ハンガーと絶縁部以外の構成は、上述の第1実施形態と同様の構成である。

図7に示すように、樹脂で形成されたハンガー2、又は、金属に樹脂を被覆したハンガー2を使用して金属製品4を吊下げることにより、樹脂による絶縁部11を構成する。ハンガー2に設けられた絶縁部11で絶縁することにより、第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。

【0032】

また、第2実施形態では、ハンガー2が他の構成と接触する部分にのみ、絶縁部を設けることもできる。例えば、図8に示すように、ハンガー2において、フック3との接触部にのみ樹脂製のカバーを取り付けて絶縁部12を形成した構成とすることもできる。このように、ハンガー2の一部に絶縁部を設け、ハンガー2と他の構成との間に設けた絶縁部12で腐食電池作用により生じた電子の移動を遮断することにより、錆の発生をなくすことが可能である。

【0033】

同様に、ハンガー2が連続搬送コンベア1と接触する部分や、ハンガー2がフック3と接触する部分、ハンガー2がカゴ吊下げ部と接触する部分に、樹脂製のカバーを取り付けて絶縁部を設ける構成とし、この絶縁部で腐食電池作用により生じた電子の移動を遮断することにより、錆の発生をなくすことが可能である。

【0034】

上述のように、ハンガー2を樹脂で形成する構成、ハンガー2全体を絶縁部で覆う構成、又は、ハンガー2の一部に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0035】

〔第3実施形態〕

次に、本発明の第3実施形態について説明する。

第3実施形態は、上述の第1実施形態の図3に示す脱脂装置において、金属製品4を吊下げるためのフック3に絶縁部が設けられた構成である。

【0036】

図9に、第3実施形態の脱脂装置における、ハンガー2、フック3、及び、金属製品4を示す。図9に示すように、フック3を切断し、樹脂製の支柱、又は、樹脂製の継ぎ手で継ぐことで絶縁部13が設けられている。そして、この絶縁部13が設けられたフック3に金属製品4が吊下げられている。フック3に絶縁部13を設けることにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0037】

〔第4実施形態〕

次に、本発明の第4実施形態について説明する。

第4実施形態は、上述の第1実施形態の図3に示す脱脂装置において、フック3全体を樹脂で構成、金属製のフック3の全体を樹脂で覆う構成、又は、フック3の一部を樹脂で覆う構成である。

【0038】

図10に、第4実施形態の脱脂装置における、ハンガー2、フック3、及び、金属製品4を示す。図10に示すように、フック3全体を樹脂で形成する構成、又は、フック3全体を樹脂で被覆した構成とすることにより、絶縁部14が設けられている。このように、樹脂で形成されたフック3、又は、樹脂で全体が被覆されたフック3を用いて金属製品4を吊下げることにより、フック3での絶縁が可能となる。

【0039】

また、第4実施形態では、フック3の他の構成と接触する部分にのみ絶縁部を設けることもできる。例えば、図11に示すように、フック3とハンガー2とが接触する部分において、フック3を樹脂で覆うことにより絶縁部15を設ける構成とすることができる。このように、フック3の一部に絶縁部を設け、フック3と他の構成との間に設けた絶縁部15により、フック3での絶縁が可能となる。

同様に、フック3の金属製品4と接触する部分に、樹脂製のカバーを取り付けて絶縁部を設ける構成としても、フック3での絶縁が可能となる。

【0040】

上述のように、フック3を樹脂で形成する構成、フック3全体を絶縁部で覆う構成、又は、フック3の一部に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0041】

〔第5実施形態〕

次に、本発明の第5実施形態について説明する。

第5実施形態は、上述の第1実施形態の図6に示す脱脂装置において、樹脂で形成したカゴ、又は、樹脂で全体を被覆したカゴを使用して金属製品を吊下げた構成である。

【0042】

図12に、第5実施形態の脱脂装置における、連続搬送コンベア1、ハンガー2、カゴ9、カゴ吊下げ部10、及び、金属製品4を示す。

図12に示すように、カゴ9全体を樹脂で形成する構成、又は、カゴ9全体を樹脂で被覆した構成とすることにより、樹脂による絶縁部16が設けられている。このように、樹脂で形成されたカゴ9、又は、樹脂で全体が被覆されたカゴ9を用いて金属製品4を吊下げることにより、カゴ9での絶縁が可能となる。

【0043】

また、第5実施形態では、カゴ吊下げ部10に絶縁部を設けることもできる。例えば、図13に示すように、カゴ吊下げ部10全体を樹脂で形成する構成、又は、カゴ吊下げ部10全体を樹脂で被覆した構成とすることにより、絶縁部17が設けられている。このように、樹脂で形成されたカゴ吊下げ部10、又は、樹脂で全体が被覆されたカゴ吊下げ部10を用いて金属製品4を吊下げることにより、ハンガー2とカゴ9との間での絶縁が可能となる。

【0044】

上述のように、カゴ9に絶縁部を設ける構成、又は、カゴ吊下げ部10に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0045】

なお、第5実施形態において、カゴ9及びカゴ吊下げ部10を、ハンガー2を介さずに直接連続搬送コンベア1に取り付けることも可能である。この場合にも、カゴ9に絶縁部を設ける構成、又は、カゴ吊下げ部10に絶縁部を設ける構成とすることにより、金属製品4と連続搬送コンベア1との間を絶縁することができる。

【0046】

〔第6実施形態〕

次に、本発明の第6実施形態について説明する。

第6実施形態は、上述の第1実施形態の図6に示す脱脂装置において、カゴ9の内側に絶縁部を形成し、金属製品4とカゴ9との間で絶縁する構成である。

【0047】

図14に第6実施形態における、カゴ9、カゴ吊下げ部10、及び、金属製品4を示す。図14に示すように、カゴ9の内側において、金属製品4とカゴ9との間に、樹脂製のシートを配置することにより絶縁部18が設けられている。

このように、カゴ9内に載置される金属製品4と、カゴ9との間に絶縁部18を設け、金属製品4とカゴ9との間を絶縁することにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0048】

また、第6実施形態では、図14に示す樹脂製のシートの構成により絶縁部を形成する以外にも、例えば、図15に示すように、カゴ9の内側の金属製品4が載置される面に、棒状の絶縁性樹脂を複数本並べることにより絶縁部19を設け、金属製品4とカゴ9とが直接に接触しない構成とする。この構成により、金属製品4とカゴ9との間を絶縁することができる。

【0049】

また、第6実施形態は、カゴの内側の金属製品が載置される面に樹脂製の絶縁部が設けられ、カゴと金属製品とが直接に接触しない構成であれば、上述の構成以外にも適用することが可能である。

【0050】

上述のように、カゴの内側の金属製品が載置される面に、金属製品とカゴとの接触を防ぐ絶縁部を設けることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0051】

〔第7実施形態〕

次に、本発明の第7実施形態について説明する。

第7実施形態は、上述の第1実施形態の図3に示す脱脂装置において、ハンガー2と連続搬送コンベア1との間の固定部に絶縁部を形成する構成である。

【0052】

図16に、第7実施形態の脱脂装置における連続搬送コンベア1、及び、ハンガー2の断面図を示す。図16に示すように、ハンガー2と連続搬送コンベア1との固定部分において、樹脂製のスペーサー20、樹脂製のボルト21、及び、樹脂製のナット22を用いて固定し、ハンガー2と連続搬送コンベア1が直接接触しない構成とする。この構成により、スペーサー20、ボルト21、及び、ナット22により絶縁部23が設けられ、ハンガー2と連続搬送コンベア1とが絶縁される。このように、ハンガー2と連続搬送コンベア1との間に絶縁部23を形成することにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0053】

なお、上述の第1実施形態から第7実施形態において、絶縁部の構成を4フッ化エチレンからなる樹脂としているが、4フッ化エチレン以外にも、アルカリ脱脂液に対する耐溶剤性、乾燥処理に対する耐熱性、及び、金属製品と脱脂液の反応により起電した電子の移動を遮断するための充分な耐絶縁性を有する材料であれば、本発明の脱脂装置に適用することが可能である。例えば、セラミックス、繊維強化プラスチック(FRP)及びその他上記性質を有する材料を用いて絶縁部を形成することにより、上述の第1実施形態から第7実施形態と同様に錆の発生をなくすことが可能である。

【0054】

なお、本発明は上述の実施形態例において説明した構成に限定されるものではなく、その他本発明構成を逸脱しない範囲において種々の変形、変更が可能である。

【符号の説明】

【0055】

1 連続搬送コンベア、2 ハンガー、3 フック、4 金属製品、5 アルカリ浸漬脱脂槽、6,11,15,12,14,15,16,17,18,19,23 絶縁部、7 浸漬水洗槽、8 水切乾燥炉、9 カゴ、10 カゴ吊下げ部、20 樹脂製のスペーサー、21 樹脂製のボルト、22 樹脂製のナット

【技術分野】

【0001】

本発明は、金属製品を脱脂液に浸漬させる脱脂方法において、錆の発生を抑制する機構を有する脱脂装置に関する。

【背景技術】

【0002】

金属製品の表面には、金属板製造時に塗布される防錆油、金属板の加工(切断、成型、塑性加工、機械加工等)時に使用する潤滑油等の油脂や、塵埃等が付着している。

一方、金属製品は、塗装時の塗料と素地の密着性を強化させる目的で、表面に付着した油脂や塵埃等を除去する脱脂処理を施すのが一般的である。また、塗装を行わない製品においても、美観を備える目的で、同様に脱脂処理が施される(例えば、特許文献1参照)。

【0003】

脱脂方法には、手作業で表面を拭取る方法と脱脂装置で処理を行う方法が広く採用されている。

手作業での拭取りでは、イソプロピルアルコールやトリクロロエチレン、シンナー等の有機溶剤を用いて、表面の油脂や汚れを除去していた。

上記の方法では、拭取り作業時間の短縮が課題であった。また、有機溶剤を使用するため、保護具の使用等、安全管理が必要である。

脱脂装置での処理方法には、シャワー噴霧による脱脂、浸漬による脱脂等があり、アルカリ性の脱脂液が広く採用されている。

【0004】

一般的な脱脂のプロセスは次の通りである。

まず、噴霧又は浸漬による脱脂を行い、その後に、表面に付着した脱脂液を水で洗い流す。最後に、表面に付着した水を乾燥させる。

ここで、浸漬による脱脂では、金属と脱脂液が反応を起こしやすく、金属製品の材料によっては、錆が発生する問題があった。

【0005】

上記の錆防止のため、従来は、脱脂液濃度調整等の薬品による対策や、脱脂装置での処理方法を反応の少ない噴霧方式に変更する等の対策が取られてきた。

上記薬品による対策は、脱脂液を中性に近づけることで反応を抑制する方法、防錆剤を添加する方法等がある。しかし、これらは、脱脂能力の低下を招くため、脱脂能力の維持と合わせて対策することが困難であった。

また、脱脂装置の処理方式での対策として挙げた噴霧方式は、製品の形状によっては液当たり不良の問題があり、脱脂処理として充分な能力を有することができないという問題があった。

【0006】

これらの対策を施しても、金属の種類によっては、錆防止に至らず、発生した錆を処理後に手作業で拭取ることでその対応が成されてきた。これは、イソプロピルアルコールやトリクロロエチレン、シンナー等を使用する手作業での拭取りによる脱脂と同様、安全管理が必要であり、更に、作業時間短縮の課題があった。

また、浸漬による脱脂の際に発生する錆は、アルミニウムや亜鉛等のイオン化傾向の大きい金属において発生が顕著である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−279397号公報

【非特許文献】

【0008】

【非特許文献1】H.H.ユーリック著、「腐食反応とその制御 −原理と応用−」産業図書株式会社、1968年、p.6−13

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の脱脂装置における金属製品を脱脂液に浸漬させて脱脂する方法では、金属製品が脱脂液を介して周辺異種金属との間で腐食電池作用により起電し、溶出した金属イオンが脱脂液中の水酸化イオンと電気化学的に反応して水酸化物となり、金属製品に付着する。この現象は、一般的に錆の発生として扱われ、金属製品の製造における表面処理を行う上で問題となっている(例えば、非特許文献1参照)。

特に、イオン化傾向の大きい金属や、酸・アルカリ溶液に溶出し易い非鉄両性金属をアルカリ性の脱脂液に浸漬する場合は、腐食電池作用が起こり易い。このため、錆発生の問題が顕著に表れやすい。

【0010】

錆発生のメカニズムを図1に示す。図1は、脱脂装置の概略構成を示す図であり、脱脂処理する金属製品4と、金属製品4を吊下げて支持する治具であるハンガー2及びフック3と、金属製品4を搬送する連続搬送コンベア1と、アルカリ脱脂液が満たされたアルカリ浸漬脱脂槽5とから構成されている。

【0011】

図1では、金属製品4の材質を亜鉛(Zn)でめっきされた鉄鋼としており、この例について説明する。脱脂液に浸漬された金属製品表面の亜鉛(Zn)は、下記式(1)に示すように、亜鉛イオン(Zn2+)となって脱脂液中に溶出し、電子(e−)を放出する。

【0012】

Zn→Zn2++2e− ・・・(1)

【0013】

ここで、コンベア1とアルカリ浸漬脱脂槽5は金属製であり、物理的に繋がっている。このため、両者は電気的に接続されている。放出された電子(e−)が、フック3、ハンガー2、及び、コンベア1を経由してアルカリ浸漬脱脂槽5に流れると、下記式(2)に示すように、水酸化物イオン(OH−)が生じる。

【0014】

1/2O2+H2O+2e−→2OH− ・・・(2)

【0015】

上記式(1)及び式(2)は腐食電池作用と言われている。そして、下記式(3)に示すように、溶出した亜鉛イオン(Zn2+)は水酸化物イオン(OH−)と反応し、水酸化亜鉛(Zn(OH)2)となって金属製品4表面に付着する。

【0016】

Zn2++2OH−→Zn(OH)2 ・・・(3)

【0017】

この水酸化亜鉛(Zn(OH)2)は、金属製品4表面に白い錆として残る。このため、上記一連の反応を錆の発生として扱う。

また、アルミニウム(Al)やマグネシウム(Mg)においても、上記亜鉛と同様に反応し、錆の発生が起る。

【0018】

上述した問題の解決のため、本発明においては、金属製品を脱脂液に浸漬させる脱脂方法において、錆の発生を抑制する機構を有する脱脂装置を提供する。

【課題を解決するための手段】

【0019】

本発明の脱脂装置は、金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品を支持する吊下げ用治具に、絶縁部が形成されていることを特徴とする。

錆の発生を抑制する為には、腐食電池作用における電子の移動を防止すればよい。電子の移動を防止する方法としては、その経路を絶縁することが挙げられる。このため、本発明の脱脂装置は、金属製品から脱脂槽までの電子の移動経路を絶縁することで、錆の発生を抑制する。

また、本発明の脱脂装置は、金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品と周辺異種金属とのアース経路を絶縁することを特徴とする。

また、上記金属製品が非鉄金属でメッキされた鉄鋼又は非鉄金属であることを特徴とする。

【発明の効果】

【0020】

本発明によれば、金属製品の表面に付着した油脂を脱脂する装置において、脱脂液を介した腐食電池作用によって金属製品が電気化学的に反応して起電した電子の流れを、遮断することで反応の進行を抑制する。この反応の抑制により、錆の発生が抑制される。

錆の発生防止により、金属製品の品質が向上する。また、有機溶剤を用いての拭取りが不要となるため、安全性が向上し、作業時間の短縮が可能となる。

【図面の簡単な説明】

【0021】

【図1】脱脂処理における錆の発生メカニズムを示す図である。

【図2】脱脂処理プロセスのフローを示す図である。

【図3】本発明の実施の形態の脱脂装置の構成を示す図である。

【図4】本発明を適用した脱脂装置の概略構成を示す図である。

【図5】本発明の実施形態の脱脂装置において、コンベアに直接取り付けたフックにより金属製品を吊下げた状態を示す図である。

【図6】本発明の実施形態の脱脂装置において、コンベアに直接取り付けたカゴにより金属製品を吊下げた状態を示す図である。

【図7】本発明の第2実施形態の脱脂装置において、絶縁部を設けたハンガーにフックを用いて金属製品を吊下げた状態を示す図である。

【図8】本発明の第2実施形態の脱脂装置において、フックとの接触部に絶縁部を設けたハンガーを用いて金属製品を吊下げた状態を示す図である。

【図9】本発明の第3実施形態の脱脂装置において、絶縁部を有するフックを用いて金属製品を吊下げた状態を示す図である。

【図10】本発明の第4実施形態の脱脂装置において、絶縁部を設けたフックを用いて金属製品を吊下げた状態を示す図である。

【図11】本発明の第4実施形態の脱脂装置において、ハンガーとの接触部に絶縁部を設けたフックを使用して金属製品を吊下げた状態を示す図である。

【図12】本発明の第5実施形態の脱脂装置において、絶縁部を設けたカゴを使用して金属製品を吊下げた状態を示す図である。

【図13】本発明の第5実施形態の脱脂装置において、カゴ吊下げ部に絶縁部を設けて金属製品を吊下げた状態を示す図である。

【図14】本発明の第6実施形態の脱脂装置において、絶縁性のシートをカゴの内部に設置した状態を示す図である。

【図15】本発明の第6実施形態の脱脂装置において、絶縁性の棒をカゴの内部に設置した状態を示す図である。

【図16】本発明の第7実施形態の脱脂装置において、絶縁性のスペーサー、ボルト及びナットを使用したコンベアとハンガーの固定部の断面を示す図である。

【発明を実施するための形態】

【0022】

〔第1実施形態〕

以下、本発明の具体的な実施の形態について説明する。

図2に一般的な脱脂処理プロセスのフローを示す。図2に示すように、まず、脱脂装置に金属製品を着荷する(ステップS1)。次に、金属製品に付着した油脂を脱脂する(ステップS2)。そして、金属製品に付着した脱脂液を洗い流す水洗工程(ステップS3)、付着した水分を乾燥させる乾燥工程(ステップS4)を行う。最後に、脱脂装置から金属製品を脱荷する(ステップS5)。

【0023】

図3に本実施の形態の脱脂装置の概略構成図を示す。

図3に示すように、本実施の形態の脱脂装置は、脱脂液で満たされたアルカリ浸漬脱脂槽5、水洗水で満たされた浸漬水洗槽7、熱風ヒーターを有する水切乾燥炉8、金属製品4を処理に合わせて搬送する連続搬送コンベア1、及び、金属製品4を吊下げるための吊下げ用治具から構成される。上述の各構成間は連続しており、各構成は独立していない。また、各構成は導電性の材料、例えば金属製であり、連続搬送コンベア1は、アルカリ浸漬脱脂槽5、浸漬水洗槽7及び水切乾燥炉8に金属製の支柱などにより固定されている構成である。

【0024】

次に、上述の脱脂装置を用いて金属製品4を脱脂する方法を説明する。

まず、金属製品4を、フック3を使用してハンガー2に吊下げる(ステップS1)。ハンガー2は連続搬送コンベア1の駆動部に固定されており、連続搬送コンベア1の駆動に従動する。連続搬送コンベア1の駆動ルートは、アルカリ浸漬脱脂槽5、浸漬水洗槽7、水切乾燥炉8の順に周回する。

【0025】

また、連続搬送コンベア1の駆動ルートは、アルカリ浸漬脱脂槽5、浸漬水洗槽7において、槽内に進入後に下降する。金属製品4は、連続搬送コンベア1の駆動に従動するため、アルカリ浸漬脱脂槽5、浸漬水洗槽7内において、各液中に浸漬されて、脱脂処理(ステップS2)、水洗処理(ステップS3)が施される。

【0026】

次に、金属製品4が水切乾燥炉8内に入り、その内部で熱風により金属製品4の表面に付着した水が乾燥される(ステップS4)。上述のアルカリ浸漬脱脂槽5、浸漬水洗槽7、及び、水切乾燥炉8の各寸法は固定であり、また、連続搬送コンベア1の駆動速度が一定であるため、各処理時間は一定に保たれる。

最後に、乾燥後の金属製品4を、ハンガー2より取り外し(ステップS5)、完了となる。

【0027】

図3に示す脱脂装置では、吊下げ用治具は、連続搬送コンベア1に固定されているハンガー2、及び、ハンガー2に金属製品4を吊下げるフック3とから構成されている。金属製品4の吊下げ方法としては、図3に示すようにフック3を連続搬送コンベア1に固定されたハンガー2に取り付ける。

また、吊下げ用治具としては、例えば、図5に示すように、フック3を連続搬送コンベア1に直接取り付ける構成とすることができる。

さらに、吊下げ用治具としては、図6に示すように、カゴ9等を用いて構成することもできる。図6では、連続搬送コンベア1にカゴ吊下げ部10を用いてカゴ9を取り付けて金属製品4を吊下げた状態を示している。

【0028】

本実施の形態においては、吊下げ用治具に絶縁部が設けられている。

図4に、図3における連続搬送コンベア1、ハンガー2、フック3、金属製品4、アルカリ浸漬脱脂槽5、及び、絶縁部6の概略構成図を示す。

図4に示すように、本実施の形態では、金属製のハンガー2と連続搬送コンベア1の間、例えば、ハンガー2の連続搬送コンベア1への固定部分に、樹脂製のプレートによる絶縁部6が設けられている。樹脂材料としては、例えば4フッ化エチレンを用いることができる。

【0029】

金属製品4と連続搬送コンベア1との間に絶縁部6を設けることにより、浸漬脱脂槽5内の金属製品4とアルカリ脱脂液において、腐食電池作用により生じた電子(e−)の移動を遮断することができる。このように、脱脂装置内において電子の移動経路が絶縁部6により遮断され、電子(e−)が金属製品4周辺に留まると、溶出した金属イオンと水酸化物イオンの反応が抑制されるため、腐食電池作用による金属イオンの溶出も抑制される。

このように、錆となる水酸化物の原因である金属イオンの溶出が抑制されることで、錆が発生せず、良好な脱脂処理が可能となる。

【0030】

〔第2実施形態〕

次に、本発明の第2実施形態について説明する。

第2実施形態は、上述の第1実施形態の図4に示す脱脂装置において、連続搬送コンベア1に取り付けられたハンガー2に絶縁部が設けられた構成である。

【0031】

図7に、第2実施形態の脱脂装置における、連続搬送コンベア1、ハンガー2、フック3、及び、金属製品4を示す。なお、第2実施形態の脱脂装置において、ハンガーと絶縁部以外の構成は、上述の第1実施形態と同様の構成である。

図7に示すように、樹脂で形成されたハンガー2、又は、金属に樹脂を被覆したハンガー2を使用して金属製品4を吊下げることにより、樹脂による絶縁部11を構成する。ハンガー2に設けられた絶縁部11で絶縁することにより、第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。

【0032】

また、第2実施形態では、ハンガー2が他の構成と接触する部分にのみ、絶縁部を設けることもできる。例えば、図8に示すように、ハンガー2において、フック3との接触部にのみ樹脂製のカバーを取り付けて絶縁部12を形成した構成とすることもできる。このように、ハンガー2の一部に絶縁部を設け、ハンガー2と他の構成との間に設けた絶縁部12で腐食電池作用により生じた電子の移動を遮断することにより、錆の発生をなくすことが可能である。

【0033】

同様に、ハンガー2が連続搬送コンベア1と接触する部分や、ハンガー2がフック3と接触する部分、ハンガー2がカゴ吊下げ部と接触する部分に、樹脂製のカバーを取り付けて絶縁部を設ける構成とし、この絶縁部で腐食電池作用により生じた電子の移動を遮断することにより、錆の発生をなくすことが可能である。

【0034】

上述のように、ハンガー2を樹脂で形成する構成、ハンガー2全体を絶縁部で覆う構成、又は、ハンガー2の一部に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0035】

〔第3実施形態〕

次に、本発明の第3実施形態について説明する。

第3実施形態は、上述の第1実施形態の図3に示す脱脂装置において、金属製品4を吊下げるためのフック3に絶縁部が設けられた構成である。

【0036】

図9に、第3実施形態の脱脂装置における、ハンガー2、フック3、及び、金属製品4を示す。図9に示すように、フック3を切断し、樹脂製の支柱、又は、樹脂製の継ぎ手で継ぐことで絶縁部13が設けられている。そして、この絶縁部13が設けられたフック3に金属製品4が吊下げられている。フック3に絶縁部13を設けることにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0037】

〔第4実施形態〕

次に、本発明の第4実施形態について説明する。

第4実施形態は、上述の第1実施形態の図3に示す脱脂装置において、フック3全体を樹脂で構成、金属製のフック3の全体を樹脂で覆う構成、又は、フック3の一部を樹脂で覆う構成である。

【0038】

図10に、第4実施形態の脱脂装置における、ハンガー2、フック3、及び、金属製品4を示す。図10に示すように、フック3全体を樹脂で形成する構成、又は、フック3全体を樹脂で被覆した構成とすることにより、絶縁部14が設けられている。このように、樹脂で形成されたフック3、又は、樹脂で全体が被覆されたフック3を用いて金属製品4を吊下げることにより、フック3での絶縁が可能となる。

【0039】

また、第4実施形態では、フック3の他の構成と接触する部分にのみ絶縁部を設けることもできる。例えば、図11に示すように、フック3とハンガー2とが接触する部分において、フック3を樹脂で覆うことにより絶縁部15を設ける構成とすることができる。このように、フック3の一部に絶縁部を設け、フック3と他の構成との間に設けた絶縁部15により、フック3での絶縁が可能となる。

同様に、フック3の金属製品4と接触する部分に、樹脂製のカバーを取り付けて絶縁部を設ける構成としても、フック3での絶縁が可能となる。

【0040】

上述のように、フック3を樹脂で形成する構成、フック3全体を絶縁部で覆う構成、又は、フック3の一部に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0041】

〔第5実施形態〕

次に、本発明の第5実施形態について説明する。

第5実施形態は、上述の第1実施形態の図6に示す脱脂装置において、樹脂で形成したカゴ、又は、樹脂で全体を被覆したカゴを使用して金属製品を吊下げた構成である。

【0042】

図12に、第5実施形態の脱脂装置における、連続搬送コンベア1、ハンガー2、カゴ9、カゴ吊下げ部10、及び、金属製品4を示す。

図12に示すように、カゴ9全体を樹脂で形成する構成、又は、カゴ9全体を樹脂で被覆した構成とすることにより、樹脂による絶縁部16が設けられている。このように、樹脂で形成されたカゴ9、又は、樹脂で全体が被覆されたカゴ9を用いて金属製品4を吊下げることにより、カゴ9での絶縁が可能となる。

【0043】

また、第5実施形態では、カゴ吊下げ部10に絶縁部を設けることもできる。例えば、図13に示すように、カゴ吊下げ部10全体を樹脂で形成する構成、又は、カゴ吊下げ部10全体を樹脂で被覆した構成とすることにより、絶縁部17が設けられている。このように、樹脂で形成されたカゴ吊下げ部10、又は、樹脂で全体が被覆されたカゴ吊下げ部10を用いて金属製品4を吊下げることにより、ハンガー2とカゴ9との間での絶縁が可能となる。

【0044】

上述のように、カゴ9に絶縁部を設ける構成、又は、カゴ吊下げ部10に絶縁部を設ける構成とすることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0045】

なお、第5実施形態において、カゴ9及びカゴ吊下げ部10を、ハンガー2を介さずに直接連続搬送コンベア1に取り付けることも可能である。この場合にも、カゴ9に絶縁部を設ける構成、又は、カゴ吊下げ部10に絶縁部を設ける構成とすることにより、金属製品4と連続搬送コンベア1との間を絶縁することができる。

【0046】

〔第6実施形態〕

次に、本発明の第6実施形態について説明する。

第6実施形態は、上述の第1実施形態の図6に示す脱脂装置において、カゴ9の内側に絶縁部を形成し、金属製品4とカゴ9との間で絶縁する構成である。

【0047】

図14に第6実施形態における、カゴ9、カゴ吊下げ部10、及び、金属製品4を示す。図14に示すように、カゴ9の内側において、金属製品4とカゴ9との間に、樹脂製のシートを配置することにより絶縁部18が設けられている。

このように、カゴ9内に載置される金属製品4と、カゴ9との間に絶縁部18を設け、金属製品4とカゴ9との間を絶縁することにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0048】

また、第6実施形態では、図14に示す樹脂製のシートの構成により絶縁部を形成する以外にも、例えば、図15に示すように、カゴ9の内側の金属製品4が載置される面に、棒状の絶縁性樹脂を複数本並べることにより絶縁部19を設け、金属製品4とカゴ9とが直接に接触しない構成とする。この構成により、金属製品4とカゴ9との間を絶縁することができる。

【0049】

また、第6実施形態は、カゴの内側の金属製品が載置される面に樹脂製の絶縁部が設けられ、カゴと金属製品とが直接に接触しない構成であれば、上述の構成以外にも適用することが可能である。

【0050】

上述のように、カゴの内側の金属製品が載置される面に、金属製品とカゴとの接触を防ぐ絶縁部を設けることにより、第1実施形態と同様に腐食電池作用により生じた電子の移動を抑制し、錆の発生をなくすことが可能である。そして、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0051】

〔第7実施形態〕

次に、本発明の第7実施形態について説明する。

第7実施形態は、上述の第1実施形態の図3に示す脱脂装置において、ハンガー2と連続搬送コンベア1との間の固定部に絶縁部を形成する構成である。

【0052】

図16に、第7実施形態の脱脂装置における連続搬送コンベア1、及び、ハンガー2の断面図を示す。図16に示すように、ハンガー2と連続搬送コンベア1との固定部分において、樹脂製のスペーサー20、樹脂製のボルト21、及び、樹脂製のナット22を用いて固定し、ハンガー2と連続搬送コンベア1が直接接触しない構成とする。この構成により、スペーサー20、ボルト21、及び、ナット22により絶縁部23が設けられ、ハンガー2と連続搬送コンベア1とが絶縁される。このように、ハンガー2と連続搬送コンベア1との間に絶縁部23を形成することにより、上述の第1実施形態と同様に、腐食電池作用により生じた電子の移動を遮断し、錆の発生をなくすことが可能である。この結果、水酸化物のもととなる金属イオンの溶出が抑制されることで、錆の発生がなくなり、良好な脱脂処理が可能となる。

【0053】

なお、上述の第1実施形態から第7実施形態において、絶縁部の構成を4フッ化エチレンからなる樹脂としているが、4フッ化エチレン以外にも、アルカリ脱脂液に対する耐溶剤性、乾燥処理に対する耐熱性、及び、金属製品と脱脂液の反応により起電した電子の移動を遮断するための充分な耐絶縁性を有する材料であれば、本発明の脱脂装置に適用することが可能である。例えば、セラミックス、繊維強化プラスチック(FRP)及びその他上記性質を有する材料を用いて絶縁部を形成することにより、上述の第1実施形態から第7実施形態と同様に錆の発生をなくすことが可能である。

【0054】

なお、本発明は上述の実施形態例において説明した構成に限定されるものではなく、その他本発明構成を逸脱しない範囲において種々の変形、変更が可能である。

【符号の説明】

【0055】

1 連続搬送コンベア、2 ハンガー、3 フック、4 金属製品、5 アルカリ浸漬脱脂槽、6,11,15,12,14,15,16,17,18,19,23 絶縁部、7 浸漬水洗槽、8 水切乾燥炉、9 カゴ、10 カゴ吊下げ部、20 樹脂製のスペーサー、21 樹脂製のボルト、22 樹脂製のナット

【特許請求の範囲】

【請求項1】

金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品を支持する吊下げ用治具に絶縁部が設けられていることを特徴とする脱脂装置。

【請求項2】

前記吊下げ用治具が、前記絶縁部が設けられたハンガーを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項3】

前記吊下げ用治具が、絶縁性の樹脂により形成されているハンガー、又は、絶縁性樹脂により被覆されているハンガーを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項4】

前記吊下げ用治具が、前記絶縁部が設けられたフックを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項5】

前記吊下げ用治具が、絶縁性の樹脂により形成されているフック、又は、絶縁性樹脂により被覆されているフックを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項6】

前記吊下げ用治具が、前記金属製品が載置されるカゴを含んで構成され、前記カゴと載置される前記金属製品との間にシート状の絶縁部、又は、棒状の絶縁部が設けられていることを特徴とする請求項1に記載の脱脂装置。

【請求項7】

前記吊下げ用治具が、前記金属製品が載置されるカゴを含んで構成され、前記カゴが絶縁性の樹脂により形成されている、又は、絶縁性樹脂により被覆されていることを特徴とする請求項1に記載の脱脂装置。

【請求項8】

前記吊下げ治具と、前記吊下げ治具が固定されるコンベアとの間に絶縁部が設けられていることを特徴とする請求項1に記載の脱脂装置。

【請求項9】

前記金属製品が、非鉄金属でめっきされた鉄鋼であることを特徴とする請求項1〜8のいずれかに記載の脱脂装置。

【請求項10】

前記非鉄金属は、亜鉛、亜鉛合金、アルミニウム、アルミニウム合金からなる群より選ばれる1又は2以上の金属が含まれることを特徴とする請求項9に記載の脱脂装置。

【請求項11】

前記金属製品が、非鉄金属であることを特徴とする請求項1〜8のいずれかに記載の脱脂装置。

【請求項12】

前記非鉄金属は、亜鉛、亜鉛合金、アルミニウム、アルミニウム合金、マグネシウム、マグネシウム合金からなる群より選ばれる1又は2以上の金属が含まれることを特徴とする請求項11に記載の脱脂装置。

【請求項1】

金属製品を脱脂液に浸漬させて脱脂する装置において、金属製品を支持する吊下げ用治具に絶縁部が設けられていることを特徴とする脱脂装置。

【請求項2】

前記吊下げ用治具が、前記絶縁部が設けられたハンガーを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項3】

前記吊下げ用治具が、絶縁性の樹脂により形成されているハンガー、又は、絶縁性樹脂により被覆されているハンガーを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項4】

前記吊下げ用治具が、前記絶縁部が設けられたフックを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項5】

前記吊下げ用治具が、絶縁性の樹脂により形成されているフック、又は、絶縁性樹脂により被覆されているフックを含んで構成されていることを特徴とする請求項1に記載の脱脂装置。

【請求項6】

前記吊下げ用治具が、前記金属製品が載置されるカゴを含んで構成され、前記カゴと載置される前記金属製品との間にシート状の絶縁部、又は、棒状の絶縁部が設けられていることを特徴とする請求項1に記載の脱脂装置。

【請求項7】

前記吊下げ用治具が、前記金属製品が載置されるカゴを含んで構成され、前記カゴが絶縁性の樹脂により形成されている、又は、絶縁性樹脂により被覆されていることを特徴とする請求項1に記載の脱脂装置。

【請求項8】

前記吊下げ治具と、前記吊下げ治具が固定されるコンベアとの間に絶縁部が設けられていることを特徴とする請求項1に記載の脱脂装置。

【請求項9】

前記金属製品が、非鉄金属でめっきされた鉄鋼であることを特徴とする請求項1〜8のいずれかに記載の脱脂装置。

【請求項10】

前記非鉄金属は、亜鉛、亜鉛合金、アルミニウム、アルミニウム合金からなる群より選ばれる1又は2以上の金属が含まれることを特徴とする請求項9に記載の脱脂装置。

【請求項11】

前記金属製品が、非鉄金属であることを特徴とする請求項1〜8のいずれかに記載の脱脂装置。

【請求項12】

前記非鉄金属は、亜鉛、亜鉛合金、アルミニウム、アルミニウム合金、マグネシウム、マグネシウム合金からなる群より選ばれる1又は2以上の金属が含まれることを特徴とする請求項11に記載の脱脂装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−219788(P2011−219788A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87188(P2010−87188)

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(591069891)株式会社ケミコート (11)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(591069891)株式会社ケミコート (11)

【Fターム(参考)】

[ Back to top ]