脱臭剤

【課題】2価の鉄イオンが有する脱臭作用を確実に利用することができる脱臭剤を提供する。

【解決手段】脱臭剤10Aは、2価の鉄イオンを含む硫酸第1鉄粉体とβ線を発生するジルコニウム鉱石粉体とデンプンとに所定量の水を加えつつそれらを混練した混合物から形成され、その混合物を造粒することで作られている。脱臭剤10Aでは、その含水率が7.0〜15.0%の範囲にあり、その嵩比重が0.3〜0.7g/cm3の範囲にある。

【解決手段】脱臭剤10Aは、2価の鉄イオンを含む硫酸第1鉄粉体とβ線を発生するジルコニウム鉱石粉体とデンプンとに所定量の水を加えつつそれらを混練した混合物から形成され、その混合物を造粒することで作られている。脱臭剤10Aでは、その含水率が7.0〜15.0%の範囲にあり、その嵩比重が0.3〜0.7g/cm3の範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱臭剤に関する。

【背景技術】

【0002】

硫酸第1鉄と珪酸アルミニウムと硫酸アンモニアまたはビタミン剤とを水を介して混合した第1液体を黒曜焼石に含浸させた後、その黒曜焼石を乾燥処理し、さらに、シリカゲル粉末とトルマリン粉末とトリポリリン酸ナトリウムとカルボキシメチルセルロースと炭酸ナトリウムとを水を介して混合した第2液体を黒曜焼石に含浸させた後、その黒曜焼石を乾燥処理して作られた脱臭剤がある(特許文献1参照)。第1液体を黒曜焼石に含浸させた後の乾燥処理は、温度40〜50℃の熱風で20時間乾燥させる。第2液体を黒曜焼石に含浸させた後の乾燥処理は、温度40〜50℃の熱風で2〜3時間乾燥させる。この脱臭剤は、それに常時静電気が帯電しているとともに陰イオンや遠赤外線を照射しているから、空気中の酸素を活性化し、臭気を吸着するのみならず、殺菌作用や防かび作用を有する。

【特許文献1】特開2000−42091号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1に開示の脱臭剤は、乾燥処理において黒曜焼石を40〜50℃の熱風で20時間乾燥させるから、黒曜焼石を乾燥させる過程で第1液体が高温水になり、硫酸第1鉄が第1液体の高温水と反応するとともに熱風によって酸素と反応して酸化する。硫酸第1鉄が酸化すると、硫酸第1鉄に含まれる2価の鉄イオンが3価の鉄イオンに変化し、硫酸第1鉄から2価の鉄イオンが失われる。硫酸第1鉄が2価の鉄イオンを失うと、2価の鉄イオンが有する脱臭作用を利用することができない。ゆえに、この脱臭剤では、硫酸第1鉄の脱臭効果を十分に利用することができない場合がある。また、この脱臭剤は、第1液体を黒曜焼石に含浸させた後、その黒曜焼石を熱風で乾燥させ、さらに、第2液体を黒曜焼石に含浸させた後、その黒曜焼石を熱風で乾燥させて作られるから、脱臭剤の製造に複数の工程を必要とする。

【0004】

本発明の目的は、2価の鉄イオンが有する脱臭作用を確実に利用することができるペレット状脱臭剤を提供することにある。本発明の他の目的は、複数の工程を要せずに製造することができるペレット状脱臭剤を提供することにある。

【課題を解決するための手段】

【0005】

前記課題を解決するための本発明の脱臭剤は、2価の鉄イオンを含む鉄イオン含有材とβ線を発生するβ線発生材と固化材とを混練した所定量の水分を含む混合物から形成され、その混合物を成形することで作られたことを特徴とする。

【0006】

本発明にかかる脱臭剤の一例としては、脱臭剤の含水率が7.0〜15.0%の範囲にあり、脱臭剤の嵩比重が0.3〜0.7g/cm3の範囲にある。

【0007】

本発明にかかる脱臭剤の他の一例としては、脱臭剤のpHが4〜7の範囲にある。

【0008】

本発明にかかる脱臭剤の他の一例としては、混合物の全重量に対する鉄イオン含有材の重量比が10.0〜15.0重量%の範囲、混合物の全重量に対するβ線発生材の重量比が5.0〜10.0重量%の範囲にあり、混合物の全重量に対する固化材の重量比が75.0〜85.0重量%の範囲ある。

【0009】

本発明にかかる脱臭剤の他の一例として、鉄イオン含有材には、硫酸鉄と塩化鉄とのうちの少なくとも一方が使用されている。

【0010】

本発明にかかる脱臭剤の他の一例として、固化材には、デンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用され、脱臭剤は、デンプンの非糊化状態を保持し得るように混合物を40℃以下の温度で造粒することで作られ、脱臭剤が水に溶けて分解する水解性を有する。

【0011】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって平均粒径が0.01〜2.0mmの範囲の植物繊維材料が含まれ、固化材の全重量に対する植物繊維材料の重量比が50.0〜55.0重量%の範囲にある。

【0012】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって無機材料が含まれ、固化材の全重量に対する無機材料の重量比が50.0〜55.0重量%の範囲にある。

【0013】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって活性炭が含まれ、固化材の全重量に対する活性炭の重量比が2.0〜3.0重量%の範囲にある。

【0014】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、固化材の全重量に対する貝殻焼成粉体の重量比が1.0〜2.0重量%の範囲にある。

【発明の効果】

【0015】

本発明にかかる脱臭剤によれば、β線発生材から発生するβ線が2価の鉄イオンを含む鉄イオン含有材の短期間の酸化を防止し、鉄イオン含有材の2価の鉄イオンが3価の鉄イオンに変化し難く、鉄イオン含有材から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、2価の鉄イオンが酸化、還元するときに作用する化学反応を利用し、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それらが原因となる臭気を脱臭することができる。脱臭剤は、固化材が鉄イオン含有材とβ線発生材とを接着するから、β線発生材から発生するβ線が鉄イオン含有材に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。この脱臭剤は、鉄イオン含有材とβ線発生材と固化材との混合物を成形することで作られるから、複数の工程を要せずに製造することができる。

【0016】

含水率が7.0〜15.0%の範囲にあり、嵩比重が0.3〜0.7g/cm3の範囲にある脱臭剤は、それが適度な水分量を有することで、その形態保持性が向上し、所定の形態を確実に維持することができる。また、含水率が前記範囲にあるから、鉄イオン含有材の酸化が促進されることはなく、鉄イオン含有材の短期間の酸化を防止することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、嵩比重が前記範囲にあるから、軽量であり、たとえば、複数個の脱臭剤を一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤を一纏めにして設置したとしても、その設置荷重を無視することができる。

【0017】

pHが4〜7の範囲にある脱臭剤は、それが酸性域に属することで、鉄イオン含有材に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、鉄イオン含有材から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。

【0018】

混合物の全重量に対する鉄イオン含有材の重量比が10.0〜15.0重量%の範囲、混合物の全重量に対するβ線発生材の重量比が5.0〜10.0重量%の範囲、混合物の全重量に対する固化材の重量比が75.0〜85.0重量%の範囲ある脱臭剤は、鉄イオン含有材の重量比が前記範囲にあるから、2価の鉄イオンが有する脱臭作用を確実かつ十分に利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。脱臭剤は、β線発生材の重量比が前記範囲にあるから、β線発生材から発生するβ線を確実かつ十分に利用することができ、β線が鉄イオン含有材の短期間の酸化を防止し、鉄イオン含有材から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。また、固化材の重量比が前記範囲にあるから、所定の形態を確実に維持することができる。

【0019】

鉄イオン含有材に硫酸鉄と塩化鉄とのうちの少なくとも一方が使用された脱臭剤は、2価の鉄イオンを多く含む硫酸鉄や塩化鉄を使用することで、その鉄イオンの脱臭作用を確実かつ十分に利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。

【0020】

固化材にデンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用された脱臭剤は、デンプンやカルボキシメチルセルロースの形態維持機能を利用して鉄イオン含有材とβ線発生材とをそれらの中に固定することができるとともに、所定の形態を確実に維持することができる。この脱臭剤は、β線発生材から発生するβ線が鉄イオン含有材に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。脱臭剤は、混合物を40℃以下の温度で成形することで作られるから、デンプンが糊化することはなく、デンプンが糊化することによる脱臭剤の通気性が失われることはなく、臭気を脱臭剤の内部に進入させることができ、脱臭剤全域を利用して臭気を確実に消すことができる。また、混合物を40℃以下の温度で成形するから、鉄イオン含有材が高温水に反応して酸化することはなく、脱臭剤が有する脱臭効果がその製造時に失われることがない。この脱臭剤は、それが水に溶けて分解する水解性を有するから、下水に流すことでそれを廃棄することができる。

【0021】

固化材に代わって平均粒径が0.03〜2.0mmの範囲の植物繊維材料が含まれ、固化材の全重量に対する植物繊維材料の重量比が50.0〜55.0重量%の範囲にある脱臭剤は、それの廃棄時に可燃物としての処理が可能となり、それを焼却処分することができる。この脱臭剤は、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。

【0022】

混合物に固化材に代わって無機材料が含まれ、固化材の全重量に対する無機材料の重量比が50.0〜55.0重量%の範囲にある脱臭剤は、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。さらに、それが自然に分解するから、脱臭剤をそのまま廃棄することができる。

【0023】

混合物に固化材に代わって活性炭が含まれ、固化材の全重量に対する前記活性炭の重量比が2.0〜3.0重量%の範囲にある脱臭剤は、活性炭の臭気吸着機能を利用することができるから、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。

【0024】

混合物に固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、固化材の全重量に対する貝殻焼成粉体の重量比が1.0〜2.0重量%の範囲にある脱臭剤は、貝殻焼成粉体の優れた殺菌作用を利用することができ、脱臭剤におけるカビの発生や雑菌の繁殖を防ぐことができる。

【発明を実施するための最良の形態】

【0025】

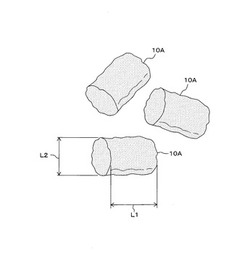

添付の図面を参照し、本発明にかかる脱臭剤の詳細を説明すると、以下のとおりである。図1は、一例として示す脱臭剤10Aの斜視図であり、図2は、脱臭剤10Aの製造工程の一例を示す図である。脱臭剤10Aは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)との混合物(図示せず)から作られている(図2参照)。脱臭剤10Aは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Aは、略円柱状のペレット状に成形されている。脱臭剤10Aは、その長さL1が0.5mm以上かつ20.0mm以下の範囲にあり、その直径L2が0.5mm以上かつ10.0mm以下の範囲にある。脱臭剤10Aは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0026】

硫酸第1鉄粉体11は、2価の鉄イオンを多く含み、2価の鉄イオンの化学反応を利用することで、臭気を脱臭する作用を有する。なお、硫酸第1鉄粉体11に代えて、2価の鉄イオンを含む塩化鉄を使用することができ、また、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。塩化鉄は、硫酸第1鉄粉体11と同様に、2価の鉄イオンの化学反応を利用することで、臭気を脱臭する作用を有する。2価の鉄イオンは、それが酸化、還元するときに、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それら物質が原因となる臭気を脱臭する。

【0027】

たとえば、アンモニア臭の場合は、アンモニア分子が硫酸第1鉄の表面に付着した後、アンモニア分子が2価の鉄イオンと化学的に反応し、諸体化合物に変化して安定することによりアンモニア臭が脱臭される。アンモニア分子の場合、鉄の対イオンである硫酸イオン、硝酸イオン、塩酸イオン等の陰イオンから塩化化合物が生成し、さらに、2価の鉄イオンがアミン錯塩を形成する。この化合物では鉄分子1に対してアンモニア分子6が取り込まれるから、アンモニア臭が効果的に除去される。硫酸第1鉄や塩化鉄が酸化し、2価の鉄イオンが3価のそれに変化すると、硫酸第1鉄の脱臭作用は失われる。

【0028】

ジルコニウム鉱石粉体12は、それに微量に含まれる自然放射性物質からβ線が放出される。ジルコニウム鉱石粉体12では、β線を利用することで、硫酸第1鉄粉体11や塩化鉄の酸化を阻止する。なお、ジルコニウム鉱石粉体12に代えて、陰イオンパウダーを使用することができ、また、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。陰イオンパウダーは、それに微量に含まれる自然放射性物質からβ線が放出される。陰イオンパウダーでは、β線を利用することで、硫酸第1鉄粉体11や塩化鉄の酸化を阻止する。2価の鉄イオンは不安定な状態にあり、空気中において短期間に安定した3価の鉄イオンに変化するが、2価の鉄イオンにβ線が照射されると、3価への変化が阻止され、2価から3価への自然変化を防ぐことができる。ジルコニウム鉱石粉体12や陰イオンパウダーを利用することで、硫酸第1鉄粉体や塩化鉄に含まれる鉄イオンの2価の状態を長期間維持することができる。

【0029】

デンプン13は、固化媒質となり、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをそれの中に固定する。脱臭剤10Aでは、デンプン13の形態維持機能を利用してペレット形態が維持される。脱臭剤10Aでは、デンプン13の中に硫酸第1鉄粉体11とジルコニウム鉱石粉体12とが略均一に分散している。なお、デンプン13に代えて、ポテトパルプ(乾燥デンプンかす)またはカルボキシメチルセルロースを使用することができ、また、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプは、粉体であり、デンプン質を多く含む。

【0030】

デンプンには、原料デンプンや加工デンプンのうちの少なくとも一方を使用することができる。原料デンプンとしては、とーもろこし澱粉(コーンスターチ)、馬鈴薯澱粉、小麦澱粉、米澱粉、タピオカ澱粉のうちの少なくとも一つを使用することができる。加工デンプンには、澱粉誘導体、澱粉分解物、アルファ化澱粉のうちの少なくとも一つを使用することができる。澱粉誘導体としては、エーテル化澱粉、エステル化澱粉、架橋澱粉のうちの少なくとも一つを使用することができる。澱粉分解物としては、焙焼デキストリンおよびブリティッシュガム、酸素変性デキストリン、酸分解澱粉、酸化澱粉のうちの少なくとも一つを使用することができる。

【0031】

図2に基づいて、この脱臭剤10Aの製造手順の一例を説明すると、以下のとおりである。脱臭剤10Aの製造は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13(またはポテトパルプ)とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Aを作る造粒工程15と、脱臭剤10Aを乾燥させる乾燥工程16とから構成される。

【0032】

混練工程14には、リボンミキサー17(第1混練機)と、ミキサー17の下方(下流側)に位置する攪拌ホッパー18(第2混練機)とが設置されている。リボンミキサー17は、設備塔19の上に載せられている。リボンミキサー17は、混練槽20と軸21と攪拌リボン22とを有する。混練槽20の底部には、攪拌ホッパー18につながるダクト23が連結されている。軸21は、電動機の駆動によって時計回り方向と反時計回り方向とへ回転する。攪拌リボン22は、軸21を取り囲むように略螺旋状に延びている。混練槽20には、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とポテトパルプ13(粉体)とが投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが注入される。リボンミキサー17では、攪拌リボン22が軸21の回転によって時計回り方向と反時計回り方向とへ回転する。リボンミキサー17は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13とを攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混練工程14では、混練機として、リボンミキサー17に代えてパドルミキサーやスクリュミキサーを使用することもできる。

【0033】

攪拌ホッパー18は、設備塔19の下方に配置されている。攪拌ホッパー18は、混練槽24と軸25と攪拌翼26とを有する。軸25は、電動機の駆動によって時計回り方向と反時計回り方向とへ回転する。攪拌翼26は、少なくとも上下2段になって並び、軸25の周り方向外方に位置して軸25の周り方向へ真円を画くように延びている。混練槽24には、リボンミキサー17によって混練された混合物がダクト23を通って流入する。攪拌ホッパー18では、攪拌翼26が軸25の回転によって時計回り方向と反時計回り方向とへ回転する。攪拌ホッパー18は、混合物を攪拌する。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。混練工程14では、混練機として、攪拌ホッパー18に代えてポニミキサー、真空逆流ミキサー、ナウタミキサー、ハイスラッジャ、アイリッヒミキサー、ヘンシェルミキサー、パワーミキサー、コンビミックス、シュギーミキサーを使用することもできる。

【0034】

造粒工程15には、半乾式/低水分造粒機28と造粒機28に定量の混合物を投入する定量投入機29とが設置されている。造粒機28には、図示はしていないが、円錐型ローラとダイスとカッターとが装着されている。定量投入機29のホッパー30には、ベルトコンベアー27から混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Aに加工される。なお、造粒機28における造粒温度は、40℃以下に調節されている。

【0035】

デンプン13は、その嵩比重が0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。デンプン13の嵩比重が0.13g/cm3未満では、デンプン13の固化作用が弱く、脱臭剤10Aの形態保持性が低下し、脱臭剤10Aがペレット形態を維持することができない場合がある。デンプン13の嵩比重が0.17g/cm3を超過すると、デンプン13の比重が硫酸第1鉄粉体11およびジルコニウム鉱石粉体12のそれと大きく異なり、デンプン13の中に硫酸第1鉄粉体11やジルコニウム鉱石粉体12を均一に分散させることができない。脱臭剤10Aは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Aがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に均一に分散させることができる。

【0036】

混合物の総重量に対する水の混合割合(攪拌槽20に注入される水の割合)は、20重量%以上かつ30重量%以下の範囲にある。水の混合割合が20重量%未満では、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13とを十分に混練することができず、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に均一に分散させることができない。また、造粒機28による混練で混合物の粘性が著しく増加し、ほとんど流動性を示さない混合物が作られるから、造粒工程15において混合物が脆く崩れてペレット状の脱臭剤10Aを作ることができない場合がある。水の混合割合が30重量%を超過すると、造粒機28による混練で混合物に適度な粘性を付与することができず、混合物の粘性が著しく低下し、造粒工程15においてペレット状の脱臭剤10A自体を作ることができない場合がある。脱臭剤10Aの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とがデンプン13の中に略均一に混ざり合った脱臭剤10Aを作ることができる。

【0037】

混合物の全重量に対する硫酸第1鉄粉体11の重量比は、10.0重量%以上かつ15.0重量%以下の範囲にある。硫酸第1鉄粉体11の重量比が10.0重量%未満では、硫酸第1鉄粉体11に含まれる2価の鉄イオンの脱臭作用を十分に利用することができず、脱臭剤10Aにおける脱臭効果が低下する。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、5.0重量%以上かつ10.0重量%以下の範囲にある。ジルコニウム鉱石粉体12の重量比が5.0重量%未満では、ジルコニウム鉱石粉体12から発生するβ線を十分に利用することができず、ジルコニウム鉱石粉体12を利用して硫酸第1鉄粉体11の酸化を防止することができない。混合物の全重量に対するデンプン13の重量比は、75.0重量%以上かつ85.0重量%以下の範囲ある。

【0038】

乾燥工程16には、造粒工程15で作られたペレット状の脱臭剤10Aを乾燥させる乾燥機31が設置されている。造粒機28と乾燥機31との間には、ベルトコンベアー32が配置されている。乾燥機31は、進入口33および排出口34を有するユニット35と、ユニット35の内部に設置されたベルトコンベアー36と、空気を加熱して温風を作る加熱器(図示せず)と、加熱器によって作られた温風を送風する送風機(図示せず)と、温風をユニット35の外側に排出する排風機(図示せず)とから形成されている。ベルトコンベアー36は、ユニット35の進入口33と排出口34との間に延びている。ベルトコンベアー36には、多数の微細な貫通孔が形成されている。加熱器および送風機は、コンベアー36の間に設置されている。排風機は、ユニット35の上部に設置されている。

【0039】

造粒工程15で作られたペレット状の脱臭剤10Aは、ベルトコンベアー32によって乾燥機31に搬送される。コンベアー32によってユニット35の進入口33に運ばれた脱臭剤10Aは、ユニット35の進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。ベルトコンベアー36は、脱臭剤10Aをユニット35の進入口33から排出口34に向かって所定の速度でゆっくりと搬送する。加熱器によって作られた温風は、送風機によってベルトコンベアー36の下方からユニット35の上方へ向かって送風される。温風は、コンベアー36の貫通孔を通り抜け、ユニット35の内部を循環しつつ、排風機によってユニット35の外側に排出される。

【0040】

脱臭剤10Aは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。ここで、脱臭剤10Aの進入口33から排出口34までの移動時間やユニット35の内部温度は、脱臭剤10Aに含まれる水分を減少させることができ、かつ、脱臭剤10Aを形成するデンプン13が糊化しない時間かつ温度に保持されている。

【0041】

具体的には、状脱臭剤10Aの進入口33から排出口34までの移動時間が5分以上かつ20分以下であって、ユニット35の内部温度が45℃以上かつ65℃以下の範囲に保持されている。移動時間が5分未満であってユニット35の内部温度が45℃未満では、脱臭剤10Aに含まれる水分が気化せず、水分を減らすことができない。移動時間が20分を超過するとともにユニット35の内部温度が65℃を超過すると、脱臭剤10Aが必要以上に加熱され、脱臭剤10Aに含まれる水分が大きく減少してしまう。また、デンプン13が糊化し、固化したデンプン13によって脱臭剤10Aが極端に硬化し、脱臭剤10Aにおける脱臭効果が失われる場合がある。脱臭剤10Aの製造では、脱臭剤10Aの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Aを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Aに含まれる水分を適度に減らすことができる。

【0042】

乾燥工程16では、脱臭剤10Aに含まれる水分の一部が気化し、造粒工程15よりも脱臭剤10Aが乾燥するが、脱臭剤10Aに含まれる水分の全てが気化するわけではなく、脱臭剤10Aが完全に乾燥することはない。乾燥工程16を経た脱臭剤10Aは、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Aは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Aの含水率が7.0%未満では、脱臭剤10Aが必要以上に硬化して脆弱となり、ペレット形態を維持することができない場合がある。脱臭剤10Aの含水率が15.0%を超過すると、水分によって硫酸第1鉄粉体11の酸化が促進され、硫酸第1鉄粉体11が短期間に酸化してしまう場合がある。脱臭剤10Aは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。前記含水率は、乾燥減量法に極めて類似した加熱乾燥・質量測定方式の赤外線水分計を使用して測定した値である。

【0043】

乾燥工程16を経た脱臭剤10Aは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Aは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Aを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Aを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重とは、成形された脱臭剤10Aの寸法からその体積を計算し、脱臭剤10Aの質量を除して求めた比重である。嵩比重は、電子ハカリと計量カップとを使用して測定した値である。

【0044】

乾燥工程16を経た脱臭剤10Aは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10AのpHが7を超過すると、それがアルカリ域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し易く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われ、2価の鉄イオンが有する脱臭作用を長期間利用することができない。脱臭剤10Aは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。脱臭剤10AのpHは、pH計を使用して測定した値である。

【0045】

脱臭剤10Aは、ジルコニウム鉱石粉体12から発生するβ線が2価の鉄イオンを含む硫酸第1鉄粉体11の短期間の酸化を防止し、硫酸第1鉄粉体11の2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤10Aの脱臭効果を持続させることができる。この脱臭剤10Aは、2価の鉄イオンが酸化、還元するときに作用する化学反応を利用し、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それらが原因となる臭気を脱臭することができる。

【0046】

脱臭剤10Aは、固化材となるデンプン13が硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に固定するから、ジルコニウム鉱石粉体12から発生するβ線が硫酸第1鉄粉体11に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。この脱臭剤10Aは、それが水解性を有し、自然に分解するから、脱臭剤10Aをそのまま廃棄することができる。脱臭剤10Aは、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13との混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0047】

図3は、脱臭剤10Bの製造工程の他の一例を示す図である。図3の製造工程によって作られた脱臭剤10Bの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Bの斜視図の図示は省略する。図3の製造工程によって作られた脱臭剤10Bは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と紙粉砕物37(植物繊維材料)との混合物(図示せず)から作られている。脱臭剤10Bは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Bは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Bの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Bは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0048】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13は、図1の脱臭剤10Aに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。

【0049】

紙粉砕物37は、粉砕機を使用して紙を粉砕して作ることができる。また、紙粉砕物37は、紙を製造するときに発生する破紙や損紙を粉砕して作ることもできる。さらに、使用済みの紙カップや食品紙トレー、ミルクカートン等の食品用紙食器を粉砕して作ることもできる。紙には、バージン紙の他に、古紙を使用することもできる。古紙には、新聞古紙や雑誌古紙、印刷古紙、包装古紙、段ボール古紙、OA古紙等を使用することができる。紙や食品用紙食器には、蛍光物質や重金属、インク成分を含まないものが使用されている。紙や食品用紙食器が塩素や蛍光漂白剤を含む場合は、脱塩素処理や脱蛍光漂白剤処理を施して塩素と蛍光漂白剤とを排除する。

【0050】

図3に基づいて、脱臭剤10Bの製造手順を説明すると、以下のとおりである。脱臭剤10Bの製造は、紙を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Bを作る造粒工程15と、脱臭剤10Bを乾燥させる乾燥工程16とから構成される。

【0051】

粉砕工程には、粉砕機が設置されている。粉砕工程では、粉砕機に紙が投入され、紙が粉砕機によって粉砕され、紙粉砕物37が作られる。粉砕機には、ボールミル、媒体攪拌ミル、ローラミル等を使用することができる。混練工程14では、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とが混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とを攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0052】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Aに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Bは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Bがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11とジルコニウム鉱石粉体12と紙粉砕物37とをデンプン13の中に均一に分散させることができる。

【0053】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Bの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11とジルコニウム鉱石粉体12と紙粉砕物37とがデンプン13の中に略均一に混ざり合った脱臭剤10Bを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0054】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ35.0重量%以下の範囲ある。混合物の全重量に対する紙粉砕物37の重量比(デンプン13の全重量に対する紙粉砕物37の重量比)は、50.0〜55.0重量%の範囲にある。紙粉砕物37の重量比が50.0重量%未満では、脱臭剤10Bの廃棄時にそれを可燃物として処理することができない。紙粉砕物37の重量比が55.0重量%を超過すると、脱臭剤10Bに含まれるデンプン13の量が少なくなり、脱臭剤10Bを固化させることができず、脱臭剤10Bがそのペレット形態を維持することが困難になる。

【0055】

紙粉砕物37は、その平均粒径が0.01以上かつ2.0mm以下の範囲にある。紙粉砕物37の平均粒径が2.0mmを超過すると、流動性を示さない紙粉砕物37の分散性が著しく低下し、紙粉砕物37がデンプン13の中に均一に分散せず、脱臭剤10Bに紙粉砕物37が集中する箇所が生じてしまい、その箇所において脱臭剤10Bが容易に崩壊する場合がある。なお、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕された木くず粉砕物37(植物繊維材料)を使用することもでき、紙粉砕物37と木くず粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。

【0056】

また、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕されたパルプ粉砕物37(植物繊維材料)を使用することもでき、紙粉砕物37とパルプ粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。パルプには、機械的パルプ、化学的機械パルプ、半化学的パルプ、化学的パルプのうちのいずれか1つ、または、それらを所定の割合で混合したパルプを使用することができる。パルプには、木材パルプを使用することが好ましいが、木材パルプにぼろパルプや茎かんパルプ、靭皮パルプのうちの少なくとも1つを混合したパルプを使用することもできる。紙粉砕物37や木くず粉砕物37、パルプ粉砕物37の平均粒径は、ふるい分け法によって測定した値である。

【0057】

乾燥工程16では、ペレット状の脱臭剤10Bがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Bは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Bは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0058】

脱臭剤10Bの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Bの製造では、脱臭剤10Bの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Bを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Bに含まれる水分を適度に減らすことができる。

【0059】

乾燥工程16を経た脱臭剤10Bは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Bは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Bは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0060】

乾燥工程16を経た脱臭剤10Bは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Bは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Bを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Bを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Bは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Bは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0061】

脱臭剤10Bは、図1の脱臭剤10Aが有する効果に加え、以下の効果を有する。脱臭剤10Bは、平均粒径が0.01〜2.0mmの範囲の紙粉砕物37が含まれ、デンプン13の全重量に対する紙粉砕物37の重量比が50.0〜55.0重量%の範囲にあるから、脱臭剤10Bの廃棄時に可燃物としての処理が可能となり、それを焼却処分することができる。この脱臭剤10Bは、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。また、脱臭剤10Bは、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37との混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0062】

図4は、脱臭剤10Cの製造工程の他の一例を示す図である。図4の製造工程によって作られた脱臭剤10Cの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Cの斜視図の図示は省略する。図4の製造工程によって作られた脱臭剤10Cは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と紙粉砕物37(植物繊維材料)と活性炭38と貝殻焼成粉体39との混合物(図示せず)から作られている。脱臭剤10Cは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Cは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Cの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Cは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0063】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、紙粉砕物37は、図1の脱臭剤10Aに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。貝殻焼成粉体39は、天然素材であり、薬品処理や化学処理をせず、貝殻を1200〜1300℃の高温で長時間焼き、焼いた貝殻をボールミル、媒体攪拌ミル、ローラミル等の粉砕機を使用して微粉砕することで作られている。貝殻焼成粉体39は、優れた殺菌作用を有する。

【0064】

図4に基づいて、脱臭剤10Cの製造手順を説明すると、以下のとおりである。脱臭剤10Cの製造は、紙や貝殻を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37と活性炭38と貝殻焼成粉体39とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Cを作る造粒工程15と、脱臭剤10Cを乾燥させる乾燥工程16とから構成される。

【0065】

粉砕工程では、粉砕機に紙が投入され、紙が粉砕機によって粉砕され、紙粉砕物37が作られる。また、粉砕機に焼成後に貝殻が投入され、貝殻が粉砕機によって粉砕され、貝殻焼成粉体39が作られる。混練工程14では、硫酸第1鉄粉体11、ジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39が混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11、ジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39を攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0066】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Cに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Cは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Cがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、紙粉砕物37、活性炭38、貝殻焼成粉体39をデンプン13の中に均一に分散させることができる。

【0067】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Cの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、紙粉砕物37、活性炭38、貝殻焼成粉体39がデンプン13の中に略均一に混ざり合った脱臭剤10Cを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0068】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ30.0重量%以下の範囲ある。混合物の全重量に対する紙粉砕物37の重量比(デンプン13の全重量に対する紙粉砕物37の重量比)は、図3の製造方法によって作られた脱臭剤10Bと同様に、50.0〜55.0重量%の範囲にある。混合物の全重量に対する活性炭38の重量比(デンプン18の全重量に対する活性炭38の重量比)は、2.0重量%以上かつ3.0重量%以下の範囲にある。混合物の全重量に対する貝殻焼成粉体39の重量比(デンプン13の全重量に対する貝殻焼成粉体39の重量比)は、1.0重量%以上かつ2.0重量%以下の範囲にある。紙粉砕物37の重量比が55.0重量%を超過し、活性炭38の重量比が3.0重量%を超過するとともに、貝殻焼成粉体39の重量比が2.0重量%を超過すると、脱臭剤10Cに含まれるデンプン13の量が極端に少なくなり、脱臭剤10Cを固化させることができず、脱臭剤10Cがそのペレット形態を維持することが困難になる。なお、活性炭38と貝殻焼成粉体39とのうちのいずれか一方の混入を省略し、混合物において活性炭38と貝殻焼成粉体39とのうちのいずれか一方を省くこともできる。

【0069】

紙粉砕物37は、図3の製造方法によって作られた脱臭剤10Bと同様に、その平均粒径が0.01以上かつ2.0mm以下の範囲にある。なお、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕された木くず粉砕物(植物繊維材料)を使用することもでき、紙粉砕物37と木くず粉砕物とを所定の割合で混合した複合粉砕物を使用することもできる。また、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕されたパルプ粉砕物37を使用することもでき、紙粉砕物37とパルプ粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。紙粉砕物37や木くず粉砕物37、パルプ粉砕物37の平均粒径は、図3の脱臭剤10Bと同様に、ふるい分け法によって測定した値である。

【0070】

貝殻焼成粉体39は、その平均粒径が5〜80μmの範囲にある。貝殻焼成粉体39の平均粒径が80μmを超過すると、流動性を示さない貝殻焼成粉体39の分散性が著しく低下し、貝殻焼成粉体39をデンプン13の中に均一に分散させることができない。貝殻焼成粉体39の平均粒径は、ゼータ電位・粒径測定装置によって測定した値である。ゼータ電位・粒径測定装置は、粒子の分散。凝集性、相互作用の指標となるゼータ電位および粒子径、粒子径分布(粒径、粒径分布)を動的および電気泳動錯乱法で測定する。

【0071】

乾燥工程16では、脱臭剤10Cがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Cは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Cは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0072】

脱臭剤10Cの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Cの製造では、脱臭剤10Cの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Cを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Cに含まれる水分を適度に減らすことができる。

【0073】

乾燥工程16を経た脱臭剤10Cは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Cは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Cは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0074】

乾燥工程16を経た脱臭剤10Cは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Cは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Cを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Cを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Cは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Cは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0075】

脱臭剤10Cは、図1や図3のそれが有する効果に加え、以下の効果を有する。脱臭剤10Cは、それに活性炭38が含まれるから、活性炭38の臭気吸着機能を利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。また、脱臭剤10Cは、それに貝殻焼成粉体39が含まれるから、貝殻焼成粉体39の優れた殺菌作用を利用することができ、脱臭剤10Cにおけるカビの発生や雑菌の繁殖を防ぐことができる。脱臭剤10Cは、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39の混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0076】

図5は、脱臭剤10Dの製造工程の他の一例を示す図である。図5の製造工程によって作られたペレット状脱臭剤10Dの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Dの斜視図の図示は省略する。図5の製造工程によって作られた脱臭剤10Dは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と無機材料粉体40(無機材料)と活性炭38と貝殻焼成粉体39との混合物(図示せず)から作られている。脱臭剤10Dは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Dは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Dの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Dは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0077】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13は、図1の脱臭剤10Aに使用されたそれらと同一である。活性炭38や貝殻焼成粉体39は、図4の製造工程によって作られた脱臭剤10Cに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。無機材料40には、酸化チタン、タルク、炭酸カルシウム、硫酸カルシウム、硫酸バリウム、カオリン、マイカ、クレー、珪藻土、ゼオライト粉体、シリカ粉体のうちの少なくとも1つを使用することができる。

【0078】

図5に基づいて、脱臭剤10Dの製造手順を説明すると、以下のとおりである。脱臭剤10Dの製造は、貝殻焼成粉体39を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と無機材料粉体40と活性炭38と貝殻焼成粉体39とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Dを作る造粒工程15と、脱臭剤10Dを乾燥させる乾燥工程16とから構成される。

【0079】

粉砕工程では、粉砕機に焼成後に貝殻が投入され、貝殻が粉砕機によって粉砕され、貝殻焼成粉体39が作られる。貝殻焼成粉体39は、その平均粒径が5〜80μmの範囲にある。貝殻焼成粉体39の平均粒径は、図4の脱臭剤10Cと同様に、ゼータ電位・粒径測定装置によって測定した値である。混練工程14では、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39が混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39を攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0080】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状脱臭剤10Dに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Dは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Dがその形態を維持することができ、さらに、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、無機材料粉体40、活性炭38、貝殻焼成粉体39をデンプン13の中に均一に分散させることができる。

【0081】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Dの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、無機材料粉体40、活性炭38、貝殻焼成粉体39がデンプン13の中に略均一に混ざり合った脱臭剤10Dを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0082】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ30.0重量%以下の範囲ある。混合物の全重量に対する無機材料粉体40の重量比(デンプン13の全重量に対する無機材料粉体40の重量比)は、50.0〜55.0重量%の範囲にある。混合物の全重量に対する活性炭38の重量比(デンプン13の全重量に対する活性炭38の重量比)は、図4の製造方法によって作られた脱臭剤10Cと同様に、2.0重量%以上かつ3.0重量%以下の範囲にある。混合物の全重量に対する貝殻焼成粉体39の重量比(デンプン13の全重量に対する貝殻焼成粉体39の重量比)は、図4の製造方法によって作られた脱臭剤10Cと同様に、1.0重量%以上かつ2.0重量%以下の範囲にある。無機材料粉体40の重量比が55.0重量%を超過し、活性炭38の重量比が3.0重量%を超過するとともに、貝殻焼成粉体39の重量比が2.0重量%を超過すると、脱臭剤10Dに含まれるデンプン13の量が極端に少なくなり、脱臭剤10Dを固化させることができず、脱臭剤10Dがそのペレット形態を維持することが困難になる。なお、活性炭38と貝殻焼成粉体39とのうちの少なくとも一方の混入を省略し、混合物において活性炭38と貝殻焼成粉体39とのうちの少なくとも一方を省くこともできる。

【0083】

乾燥工程16では、ペレット状の脱臭剤10Dがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Dは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Dは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0084】

脱臭剤10Dの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Dの製造では、脱臭剤10Dの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Dを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Dに含まれる水分を適度に減らすことができる。

【0085】

乾燥工程16を経た脱臭剤10Dは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Dは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Dは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0086】

乾燥工程16を経た脱臭剤10Dは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Dは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Dを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Dを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Dは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Dは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0087】

脱臭剤10Dは、図1や図3のそれが有する効果に加え、以下の効果を有する。脱臭剤10Dは、それに活性炭38が含まれるから、活性炭38の臭気吸着機能を利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。脱臭剤10Dは、それに貝殻焼成粉体39が含まれるから、貝殻焼成粉体39の優れた殺菌作用を利用することができ、脱臭剤10Dにおけるカビの発生や雑菌の繁殖を防ぐことができる。脱臭剤10Dは、それに無機材料粉体40が含まれるから、脱臭剤10Dを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。脱臭剤10Cは、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39の混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0088】

図6は、脱臭剤10A〜10Dの使用の一例を示す図であり、図7は、アンモニア脱臭効果試験の結果を示す図である。図6では、袋41の一部を破断して示す。図7の縦軸には、アンモニア濃度が表示され、図7の横軸には、経過時間が表示されている。図7では、脱臭剤10A〜10Dによる脱臭効果を実線で示し、活性炭38のみによる脱臭効果を点線で示すとともに、空試験を一点鎖線で示す。それら脱臭剤10A〜10Dを使用するには、図6に示すように、複数個のそれを袋41に詰め、臭気が漂う箇所にその袋41を設置する。袋41は、通気不透液性の不織布から作られ、上端縁と下端縁とにおいて重なり合う不織布どうしが熱融着線42によって固着されている。

【0089】

アンモニア脱臭効果試験を説明すると、以下のとおりである。脱臭剤10A〜10D(1g)を第1の袋に入れ、その袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。活性炭(1g)を第2の袋に入れ、その袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。さらに、何も入れない第3の袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。

【0090】

それら第1から第3の袋を室温で置き、経過時間毎にそれら袋内のアンモニア濃度をガス検知管で測定した。第1の袋では、10分経過後の袋内のアンモニア濃度が300ppm、30分経過後の袋内のアンモニア濃度が120ppm、60分経過後の袋内のアンモニア濃度が40ppm、120分経過後の袋内のアンモニア濃度が10ppm、180分経過後の袋内のアンモニア濃度が略0ppmとなった。これに対し、第2の袋では、10分経過後の袋内のアンモニア濃度が390ppm、30分経過後の袋内のアンモニア濃度が290ppm、60分経過後の袋内のアンモニア濃度が200ppm、120分経過後の袋内のアンモニア濃度が150ppm、180分経過後の袋内のアンモニア濃度が130ppmであった。また、第3の袋では、10分経過後の袋内のアンモニア濃度が500ppm、30分経過後の袋内のアンモニア濃度が480ppm、60分経過後の袋内のアンモニア濃度が460ppm、120分経過後の袋内のアンモニア濃度が460ppm、180分経過後の袋内のアンモニア濃度が440ppmであった。

【0091】

脱臭剤10A〜10Dを入れた第1の袋におけるアンモニア濃度は時間の経過とともに急速に減少し、180分で略0ppmになった。それに対し、活性炭を入れた第2の袋は、時間の経過とともにアンモニア濃度の低下はあったものの、脱臭剤に比較して、減少速度は遅く、180分経過してもアンモニアガスが残存した。また、第3の袋では、アンモニア濃度がほとんど低下せずにアンモニアガスが袋に残存した。

【0092】

なお、それら脱臭剤10A〜10Dはペレット状に成形されているが、ペレット状のみならず、成型方法によって他の形態に成形することもできる。たとえば、脱臭剤を所定厚みを有するシート状や角柱状、円柱状に成形することもできる。また、脱臭剤10A〜10Dの製造において乾燥機31を使用しているが、乾燥機の他に、天日干しによって脱臭剤10A〜10Dを乾燥させることもできる。

【図面の簡単な説明】

【0093】

【図1】一例として示す脱臭剤の斜視図。

【図2】脱臭剤の製造工程の一例を示す図。

【図3】脱臭剤の製造工程の他の一例を示す図。

【図4】脱臭剤の製造工程の他の一例を示す図。

【図5】脱臭剤の製造工程の他の一例を示す図。

【図6】脱臭剤の使用の一例を示す図。

【図7】アンモニア脱臭効果試験の結果を示す図。

【符号の説明】

【0094】

10A 脱臭剤

10B 脱臭剤

10C 脱臭剤

10D 脱臭剤

11 硫酸第1鉄粉体(鉄イオン含有材)

12 ジルコニウム鉱石粉体(β線発生材)

13 デンプン(固化材)

14 混練工程

15 造粒工程

20 乾燥工程

28 造粒機

37 紙粉砕物(植物繊維材料)

38 活性炭

39 貝殻焼成粉体

40 無機材料粉体(無機材料)

【技術分野】

【0001】

本発明は、脱臭剤に関する。

【背景技術】

【0002】

硫酸第1鉄と珪酸アルミニウムと硫酸アンモニアまたはビタミン剤とを水を介して混合した第1液体を黒曜焼石に含浸させた後、その黒曜焼石を乾燥処理し、さらに、シリカゲル粉末とトルマリン粉末とトリポリリン酸ナトリウムとカルボキシメチルセルロースと炭酸ナトリウムとを水を介して混合した第2液体を黒曜焼石に含浸させた後、その黒曜焼石を乾燥処理して作られた脱臭剤がある(特許文献1参照)。第1液体を黒曜焼石に含浸させた後の乾燥処理は、温度40〜50℃の熱風で20時間乾燥させる。第2液体を黒曜焼石に含浸させた後の乾燥処理は、温度40〜50℃の熱風で2〜3時間乾燥させる。この脱臭剤は、それに常時静電気が帯電しているとともに陰イオンや遠赤外線を照射しているから、空気中の酸素を活性化し、臭気を吸着するのみならず、殺菌作用や防かび作用を有する。

【特許文献1】特開2000−42091号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1に開示の脱臭剤は、乾燥処理において黒曜焼石を40〜50℃の熱風で20時間乾燥させるから、黒曜焼石を乾燥させる過程で第1液体が高温水になり、硫酸第1鉄が第1液体の高温水と反応するとともに熱風によって酸素と反応して酸化する。硫酸第1鉄が酸化すると、硫酸第1鉄に含まれる2価の鉄イオンが3価の鉄イオンに変化し、硫酸第1鉄から2価の鉄イオンが失われる。硫酸第1鉄が2価の鉄イオンを失うと、2価の鉄イオンが有する脱臭作用を利用することができない。ゆえに、この脱臭剤では、硫酸第1鉄の脱臭効果を十分に利用することができない場合がある。また、この脱臭剤は、第1液体を黒曜焼石に含浸させた後、その黒曜焼石を熱風で乾燥させ、さらに、第2液体を黒曜焼石に含浸させた後、その黒曜焼石を熱風で乾燥させて作られるから、脱臭剤の製造に複数の工程を必要とする。

【0004】

本発明の目的は、2価の鉄イオンが有する脱臭作用を確実に利用することができるペレット状脱臭剤を提供することにある。本発明の他の目的は、複数の工程を要せずに製造することができるペレット状脱臭剤を提供することにある。

【課題を解決するための手段】

【0005】

前記課題を解決するための本発明の脱臭剤は、2価の鉄イオンを含む鉄イオン含有材とβ線を発生するβ線発生材と固化材とを混練した所定量の水分を含む混合物から形成され、その混合物を成形することで作られたことを特徴とする。

【0006】

本発明にかかる脱臭剤の一例としては、脱臭剤の含水率が7.0〜15.0%の範囲にあり、脱臭剤の嵩比重が0.3〜0.7g/cm3の範囲にある。

【0007】

本発明にかかる脱臭剤の他の一例としては、脱臭剤のpHが4〜7の範囲にある。

【0008】

本発明にかかる脱臭剤の他の一例としては、混合物の全重量に対する鉄イオン含有材の重量比が10.0〜15.0重量%の範囲、混合物の全重量に対するβ線発生材の重量比が5.0〜10.0重量%の範囲にあり、混合物の全重量に対する固化材の重量比が75.0〜85.0重量%の範囲ある。

【0009】

本発明にかかる脱臭剤の他の一例として、鉄イオン含有材には、硫酸鉄と塩化鉄とのうちの少なくとも一方が使用されている。

【0010】

本発明にかかる脱臭剤の他の一例として、固化材には、デンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用され、脱臭剤は、デンプンの非糊化状態を保持し得るように混合物を40℃以下の温度で造粒することで作られ、脱臭剤が水に溶けて分解する水解性を有する。

【0011】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって平均粒径が0.01〜2.0mmの範囲の植物繊維材料が含まれ、固化材の全重量に対する植物繊維材料の重量比が50.0〜55.0重量%の範囲にある。

【0012】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって無機材料が含まれ、固化材の全重量に対する無機材料の重量比が50.0〜55.0重量%の範囲にある。

【0013】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって活性炭が含まれ、固化材の全重量に対する活性炭の重量比が2.0〜3.0重量%の範囲にある。

【0014】

本発明にかかる脱臭剤の他の一例として、混合物には、固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、固化材の全重量に対する貝殻焼成粉体の重量比が1.0〜2.0重量%の範囲にある。

【発明の効果】

【0015】

本発明にかかる脱臭剤によれば、β線発生材から発生するβ線が2価の鉄イオンを含む鉄イオン含有材の短期間の酸化を防止し、鉄イオン含有材の2価の鉄イオンが3価の鉄イオンに変化し難く、鉄イオン含有材から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、2価の鉄イオンが酸化、還元するときに作用する化学反応を利用し、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それらが原因となる臭気を脱臭することができる。脱臭剤は、固化材が鉄イオン含有材とβ線発生材とを接着するから、β線発生材から発生するβ線が鉄イオン含有材に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。この脱臭剤は、鉄イオン含有材とβ線発生材と固化材との混合物を成形することで作られるから、複数の工程を要せずに製造することができる。

【0016】

含水率が7.0〜15.0%の範囲にあり、嵩比重が0.3〜0.7g/cm3の範囲にある脱臭剤は、それが適度な水分量を有することで、その形態保持性が向上し、所定の形態を確実に維持することができる。また、含水率が前記範囲にあるから、鉄イオン含有材の酸化が促進されることはなく、鉄イオン含有材の短期間の酸化を防止することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、嵩比重が前記範囲にあるから、軽量であり、たとえば、複数個の脱臭剤を一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤を一纏めにして設置したとしても、その設置荷重を無視することができる。

【0017】

pHが4〜7の範囲にある脱臭剤は、それが酸性域に属することで、鉄イオン含有材に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、鉄イオン含有材から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。この脱臭剤は、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。

【0018】

混合物の全重量に対する鉄イオン含有材の重量比が10.0〜15.0重量%の範囲、混合物の全重量に対するβ線発生材の重量比が5.0〜10.0重量%の範囲、混合物の全重量に対する固化材の重量比が75.0〜85.0重量%の範囲ある脱臭剤は、鉄イオン含有材の重量比が前記範囲にあるから、2価の鉄イオンが有する脱臭作用を確実かつ十分に利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。脱臭剤は、β線発生材の重量比が前記範囲にあるから、β線発生材から発生するβ線を確実かつ十分に利用することができ、β線が鉄イオン含有材の短期間の酸化を防止し、鉄イオン含有材から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤の脱臭効果を持続させることができる。また、固化材の重量比が前記範囲にあるから、所定の形態を確実に維持することができる。

【0019】

鉄イオン含有材に硫酸鉄と塩化鉄とのうちの少なくとも一方が使用された脱臭剤は、2価の鉄イオンを多く含む硫酸鉄や塩化鉄を使用することで、その鉄イオンの脱臭作用を確実かつ十分に利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。

【0020】

固化材にデンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用された脱臭剤は、デンプンやカルボキシメチルセルロースの形態維持機能を利用して鉄イオン含有材とβ線発生材とをそれらの中に固定することができるとともに、所定の形態を確実に維持することができる。この脱臭剤は、β線発生材から発生するβ線が鉄イオン含有材に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。脱臭剤は、混合物を40℃以下の温度で成形することで作られるから、デンプンが糊化することはなく、デンプンが糊化することによる脱臭剤の通気性が失われることはなく、臭気を脱臭剤の内部に進入させることができ、脱臭剤全域を利用して臭気を確実に消すことができる。また、混合物を40℃以下の温度で成形するから、鉄イオン含有材が高温水に反応して酸化することはなく、脱臭剤が有する脱臭効果がその製造時に失われることがない。この脱臭剤は、それが水に溶けて分解する水解性を有するから、下水に流すことでそれを廃棄することができる。

【0021】

固化材に代わって平均粒径が0.03〜2.0mmの範囲の植物繊維材料が含まれ、固化材の全重量に対する植物繊維材料の重量比が50.0〜55.0重量%の範囲にある脱臭剤は、それの廃棄時に可燃物としての処理が可能となり、それを焼却処分することができる。この脱臭剤は、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。

【0022】

混合物に固化材に代わって無機材料が含まれ、固化材の全重量に対する無機材料の重量比が50.0〜55.0重量%の範囲にある脱臭剤は、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。さらに、それが自然に分解するから、脱臭剤をそのまま廃棄することができる。

【0023】

混合物に固化材に代わって活性炭が含まれ、固化材の全重量に対する前記活性炭の重量比が2.0〜3.0重量%の範囲にある脱臭剤は、活性炭の臭気吸着機能を利用することができるから、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。

【0024】

混合物に固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、固化材の全重量に対する貝殻焼成粉体の重量比が1.0〜2.0重量%の範囲にある脱臭剤は、貝殻焼成粉体の優れた殺菌作用を利用することができ、脱臭剤におけるカビの発生や雑菌の繁殖を防ぐことができる。

【発明を実施するための最良の形態】

【0025】

添付の図面を参照し、本発明にかかる脱臭剤の詳細を説明すると、以下のとおりである。図1は、一例として示す脱臭剤10Aの斜視図であり、図2は、脱臭剤10Aの製造工程の一例を示す図である。脱臭剤10Aは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)との混合物(図示せず)から作られている(図2参照)。脱臭剤10Aは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Aは、略円柱状のペレット状に成形されている。脱臭剤10Aは、その長さL1が0.5mm以上かつ20.0mm以下の範囲にあり、その直径L2が0.5mm以上かつ10.0mm以下の範囲にある。脱臭剤10Aは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0026】

硫酸第1鉄粉体11は、2価の鉄イオンを多く含み、2価の鉄イオンの化学反応を利用することで、臭気を脱臭する作用を有する。なお、硫酸第1鉄粉体11に代えて、2価の鉄イオンを含む塩化鉄を使用することができ、また、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。塩化鉄は、硫酸第1鉄粉体11と同様に、2価の鉄イオンの化学反応を利用することで、臭気を脱臭する作用を有する。2価の鉄イオンは、それが酸化、還元するときに、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それら物質が原因となる臭気を脱臭する。

【0027】

たとえば、アンモニア臭の場合は、アンモニア分子が硫酸第1鉄の表面に付着した後、アンモニア分子が2価の鉄イオンと化学的に反応し、諸体化合物に変化して安定することによりアンモニア臭が脱臭される。アンモニア分子の場合、鉄の対イオンである硫酸イオン、硝酸イオン、塩酸イオン等の陰イオンから塩化化合物が生成し、さらに、2価の鉄イオンがアミン錯塩を形成する。この化合物では鉄分子1に対してアンモニア分子6が取り込まれるから、アンモニア臭が効果的に除去される。硫酸第1鉄や塩化鉄が酸化し、2価の鉄イオンが3価のそれに変化すると、硫酸第1鉄の脱臭作用は失われる。

【0028】

ジルコニウム鉱石粉体12は、それに微量に含まれる自然放射性物質からβ線が放出される。ジルコニウム鉱石粉体12では、β線を利用することで、硫酸第1鉄粉体11や塩化鉄の酸化を阻止する。なお、ジルコニウム鉱石粉体12に代えて、陰イオンパウダーを使用することができ、また、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。陰イオンパウダーは、それに微量に含まれる自然放射性物質からβ線が放出される。陰イオンパウダーでは、β線を利用することで、硫酸第1鉄粉体11や塩化鉄の酸化を阻止する。2価の鉄イオンは不安定な状態にあり、空気中において短期間に安定した3価の鉄イオンに変化するが、2価の鉄イオンにβ線が照射されると、3価への変化が阻止され、2価から3価への自然変化を防ぐことができる。ジルコニウム鉱石粉体12や陰イオンパウダーを利用することで、硫酸第1鉄粉体や塩化鉄に含まれる鉄イオンの2価の状態を長期間維持することができる。

【0029】

デンプン13は、固化媒質となり、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをそれの中に固定する。脱臭剤10Aでは、デンプン13の形態維持機能を利用してペレット形態が維持される。脱臭剤10Aでは、デンプン13の中に硫酸第1鉄粉体11とジルコニウム鉱石粉体12とが略均一に分散している。なお、デンプン13に代えて、ポテトパルプ(乾燥デンプンかす)またはカルボキシメチルセルロースを使用することができ、また、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプは、粉体であり、デンプン質を多く含む。

【0030】

デンプンには、原料デンプンや加工デンプンのうちの少なくとも一方を使用することができる。原料デンプンとしては、とーもろこし澱粉(コーンスターチ)、馬鈴薯澱粉、小麦澱粉、米澱粉、タピオカ澱粉のうちの少なくとも一つを使用することができる。加工デンプンには、澱粉誘導体、澱粉分解物、アルファ化澱粉のうちの少なくとも一つを使用することができる。澱粉誘導体としては、エーテル化澱粉、エステル化澱粉、架橋澱粉のうちの少なくとも一つを使用することができる。澱粉分解物としては、焙焼デキストリンおよびブリティッシュガム、酸素変性デキストリン、酸分解澱粉、酸化澱粉のうちの少なくとも一つを使用することができる。

【0031】

図2に基づいて、この脱臭剤10Aの製造手順の一例を説明すると、以下のとおりである。脱臭剤10Aの製造は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13(またはポテトパルプ)とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Aを作る造粒工程15と、脱臭剤10Aを乾燥させる乾燥工程16とから構成される。

【0032】

混練工程14には、リボンミキサー17(第1混練機)と、ミキサー17の下方(下流側)に位置する攪拌ホッパー18(第2混練機)とが設置されている。リボンミキサー17は、設備塔19の上に載せられている。リボンミキサー17は、混練槽20と軸21と攪拌リボン22とを有する。混練槽20の底部には、攪拌ホッパー18につながるダクト23が連結されている。軸21は、電動機の駆動によって時計回り方向と反時計回り方向とへ回転する。攪拌リボン22は、軸21を取り囲むように略螺旋状に延びている。混練槽20には、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とポテトパルプ13(粉体)とが投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが注入される。リボンミキサー17では、攪拌リボン22が軸21の回転によって時計回り方向と反時計回り方向とへ回転する。リボンミキサー17は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13とを攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混練工程14では、混練機として、リボンミキサー17に代えてパドルミキサーやスクリュミキサーを使用することもできる。

【0033】

攪拌ホッパー18は、設備塔19の下方に配置されている。攪拌ホッパー18は、混練槽24と軸25と攪拌翼26とを有する。軸25は、電動機の駆動によって時計回り方向と反時計回り方向とへ回転する。攪拌翼26は、少なくとも上下2段になって並び、軸25の周り方向外方に位置して軸25の周り方向へ真円を画くように延びている。混練槽24には、リボンミキサー17によって混練された混合物がダクト23を通って流入する。攪拌ホッパー18では、攪拌翼26が軸25の回転によって時計回り方向と反時計回り方向とへ回転する。攪拌ホッパー18は、混合物を攪拌する。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。混練工程14では、混練機として、攪拌ホッパー18に代えてポニミキサー、真空逆流ミキサー、ナウタミキサー、ハイスラッジャ、アイリッヒミキサー、ヘンシェルミキサー、パワーミキサー、コンビミックス、シュギーミキサーを使用することもできる。

【0034】

造粒工程15には、半乾式/低水分造粒機28と造粒機28に定量の混合物を投入する定量投入機29とが設置されている。造粒機28には、図示はしていないが、円錐型ローラとダイスとカッターとが装着されている。定量投入機29のホッパー30には、ベルトコンベアー27から混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Aに加工される。なお、造粒機28における造粒温度は、40℃以下に調節されている。

【0035】

デンプン13は、その嵩比重が0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。デンプン13の嵩比重が0.13g/cm3未満では、デンプン13の固化作用が弱く、脱臭剤10Aの形態保持性が低下し、脱臭剤10Aがペレット形態を維持することができない場合がある。デンプン13の嵩比重が0.17g/cm3を超過すると、デンプン13の比重が硫酸第1鉄粉体11およびジルコニウム鉱石粉体12のそれと大きく異なり、デンプン13の中に硫酸第1鉄粉体11やジルコニウム鉱石粉体12を均一に分散させることができない。脱臭剤10Aは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Aがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に均一に分散させることができる。

【0036】

混合物の総重量に対する水の混合割合(攪拌槽20に注入される水の割合)は、20重量%以上かつ30重量%以下の範囲にある。水の混合割合が20重量%未満では、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13とを十分に混練することができず、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に均一に分散させることができない。また、造粒機28による混練で混合物の粘性が著しく増加し、ほとんど流動性を示さない混合物が作られるから、造粒工程15において混合物が脆く崩れてペレット状の脱臭剤10Aを作ることができない場合がある。水の混合割合が30重量%を超過すると、造粒機28による混練で混合物に適度な粘性を付与することができず、混合物の粘性が著しく低下し、造粒工程15においてペレット状の脱臭剤10A自体を作ることができない場合がある。脱臭剤10Aの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とがデンプン13の中に略均一に混ざり合った脱臭剤10Aを作ることができる。

【0037】

混合物の全重量に対する硫酸第1鉄粉体11の重量比は、10.0重量%以上かつ15.0重量%以下の範囲にある。硫酸第1鉄粉体11の重量比が10.0重量%未満では、硫酸第1鉄粉体11に含まれる2価の鉄イオンの脱臭作用を十分に利用することができず、脱臭剤10Aにおける脱臭効果が低下する。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、5.0重量%以上かつ10.0重量%以下の範囲にある。ジルコニウム鉱石粉体12の重量比が5.0重量%未満では、ジルコニウム鉱石粉体12から発生するβ線を十分に利用することができず、ジルコニウム鉱石粉体12を利用して硫酸第1鉄粉体11の酸化を防止することができない。混合物の全重量に対するデンプン13の重量比は、75.0重量%以上かつ85.0重量%以下の範囲ある。

【0038】

乾燥工程16には、造粒工程15で作られたペレット状の脱臭剤10Aを乾燥させる乾燥機31が設置されている。造粒機28と乾燥機31との間には、ベルトコンベアー32が配置されている。乾燥機31は、進入口33および排出口34を有するユニット35と、ユニット35の内部に設置されたベルトコンベアー36と、空気を加熱して温風を作る加熱器(図示せず)と、加熱器によって作られた温風を送風する送風機(図示せず)と、温風をユニット35の外側に排出する排風機(図示せず)とから形成されている。ベルトコンベアー36は、ユニット35の進入口33と排出口34との間に延びている。ベルトコンベアー36には、多数の微細な貫通孔が形成されている。加熱器および送風機は、コンベアー36の間に設置されている。排風機は、ユニット35の上部に設置されている。

【0039】

造粒工程15で作られたペレット状の脱臭剤10Aは、ベルトコンベアー32によって乾燥機31に搬送される。コンベアー32によってユニット35の進入口33に運ばれた脱臭剤10Aは、ユニット35の進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。ベルトコンベアー36は、脱臭剤10Aをユニット35の進入口33から排出口34に向かって所定の速度でゆっくりと搬送する。加熱器によって作られた温風は、送風機によってベルトコンベアー36の下方からユニット35の上方へ向かって送風される。温風は、コンベアー36の貫通孔を通り抜け、ユニット35の内部を循環しつつ、排風機によってユニット35の外側に排出される。

【0040】

脱臭剤10Aは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。ここで、脱臭剤10Aの進入口33から排出口34までの移動時間やユニット35の内部温度は、脱臭剤10Aに含まれる水分を減少させることができ、かつ、脱臭剤10Aを形成するデンプン13が糊化しない時間かつ温度に保持されている。

【0041】

具体的には、状脱臭剤10Aの進入口33から排出口34までの移動時間が5分以上かつ20分以下であって、ユニット35の内部温度が45℃以上かつ65℃以下の範囲に保持されている。移動時間が5分未満であってユニット35の内部温度が45℃未満では、脱臭剤10Aに含まれる水分が気化せず、水分を減らすことができない。移動時間が20分を超過するとともにユニット35の内部温度が65℃を超過すると、脱臭剤10Aが必要以上に加熱され、脱臭剤10Aに含まれる水分が大きく減少してしまう。また、デンプン13が糊化し、固化したデンプン13によって脱臭剤10Aが極端に硬化し、脱臭剤10Aにおける脱臭効果が失われる場合がある。脱臭剤10Aの製造では、脱臭剤10Aの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Aを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Aに含まれる水分を適度に減らすことができる。

【0042】

乾燥工程16では、脱臭剤10Aに含まれる水分の一部が気化し、造粒工程15よりも脱臭剤10Aが乾燥するが、脱臭剤10Aに含まれる水分の全てが気化するわけではなく、脱臭剤10Aが完全に乾燥することはない。乾燥工程16を経た脱臭剤10Aは、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Aは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Aの含水率が7.0%未満では、脱臭剤10Aが必要以上に硬化して脆弱となり、ペレット形態を維持することができない場合がある。脱臭剤10Aの含水率が15.0%を超過すると、水分によって硫酸第1鉄粉体11の酸化が促進され、硫酸第1鉄粉体11が短期間に酸化してしまう場合がある。脱臭剤10Aは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。前記含水率は、乾燥減量法に極めて類似した加熱乾燥・質量測定方式の赤外線水分計を使用して測定した値である。

【0043】

乾燥工程16を経た脱臭剤10Aは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Aは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Aを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Aを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重とは、成形された脱臭剤10Aの寸法からその体積を計算し、脱臭剤10Aの質量を除して求めた比重である。嵩比重は、電子ハカリと計量カップとを使用して測定した値である。

【0044】

乾燥工程16を経た脱臭剤10Aは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10AのpHが7を超過すると、それがアルカリ域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し易く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われ、2価の鉄イオンが有する脱臭作用を長期間利用することができない。脱臭剤10Aは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。脱臭剤10AのpHは、pH計を使用して測定した値である。

【0045】

脱臭剤10Aは、ジルコニウム鉱石粉体12から発生するβ線が2価の鉄イオンを含む硫酸第1鉄粉体11の短期間の酸化を防止し、硫酸第1鉄粉体11の2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはないから、2価の鉄イオンが有する脱臭作用を確実かつ長期間利用することができ、脱臭剤10Aの脱臭効果を持続させることができる。この脱臭剤10Aは、2価の鉄イオンが酸化、還元するときに作用する化学反応を利用し、アンモニアを硫安に変化させ、硫化水素を硫化鉄に変化させるとともに、メルカプタンを二酸化炭素に分解し、それらが原因となる臭気を脱臭することができる。

【0046】

脱臭剤10Aは、固化材となるデンプン13が硫酸第1鉄粉体11とジルコニウム鉱石粉体12とをデンプン13の中に固定するから、ジルコニウム鉱石粉体12から発生するβ線が硫酸第1鉄粉体11に確実に照射され、鉄イオンの2価の状態を長期間維持することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気を確実に脱臭することができる。この脱臭剤10Aは、それが水解性を有し、自然に分解するから、脱臭剤10Aをそのまま廃棄することができる。脱臭剤10Aは、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13との混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0047】

図3は、脱臭剤10Bの製造工程の他の一例を示す図である。図3の製造工程によって作られた脱臭剤10Bの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Bの斜視図の図示は省略する。図3の製造工程によって作られた脱臭剤10Bは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と紙粉砕物37(植物繊維材料)との混合物(図示せず)から作られている。脱臭剤10Bは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Bは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Bの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Bは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0048】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13は、図1の脱臭剤10Aに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。

【0049】

紙粉砕物37は、粉砕機を使用して紙を粉砕して作ることができる。また、紙粉砕物37は、紙を製造するときに発生する破紙や損紙を粉砕して作ることもできる。さらに、使用済みの紙カップや食品紙トレー、ミルクカートン等の食品用紙食器を粉砕して作ることもできる。紙には、バージン紙の他に、古紙を使用することもできる。古紙には、新聞古紙や雑誌古紙、印刷古紙、包装古紙、段ボール古紙、OA古紙等を使用することができる。紙や食品用紙食器には、蛍光物質や重金属、インク成分を含まないものが使用されている。紙や食品用紙食器が塩素や蛍光漂白剤を含む場合は、脱塩素処理や脱蛍光漂白剤処理を施して塩素と蛍光漂白剤とを排除する。

【0050】

図3に基づいて、脱臭剤10Bの製造手順を説明すると、以下のとおりである。脱臭剤10Bの製造は、紙を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Bを作る造粒工程15と、脱臭剤10Bを乾燥させる乾燥工程16とから構成される。

【0051】

粉砕工程には、粉砕機が設置されている。粉砕工程では、粉砕機に紙が投入され、紙が粉砕機によって粉砕され、紙粉砕物37が作られる。粉砕機には、ボールミル、媒体攪拌ミル、ローラミル等を使用することができる。混練工程14では、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とが混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37とを攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0052】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Aに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Bは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Bがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11とジルコニウム鉱石粉体12と紙粉砕物37とをデンプン13の中に均一に分散させることができる。

【0053】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Bの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11とジルコニウム鉱石粉体12と紙粉砕物37とがデンプン13の中に略均一に混ざり合った脱臭剤10Bを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0054】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ35.0重量%以下の範囲ある。混合物の全重量に対する紙粉砕物37の重量比(デンプン13の全重量に対する紙粉砕物37の重量比)は、50.0〜55.0重量%の範囲にある。紙粉砕物37の重量比が50.0重量%未満では、脱臭剤10Bの廃棄時にそれを可燃物として処理することができない。紙粉砕物37の重量比が55.0重量%を超過すると、脱臭剤10Bに含まれるデンプン13の量が少なくなり、脱臭剤10Bを固化させることができず、脱臭剤10Bがそのペレット形態を維持することが困難になる。

【0055】

紙粉砕物37は、その平均粒径が0.01以上かつ2.0mm以下の範囲にある。紙粉砕物37の平均粒径が2.0mmを超過すると、流動性を示さない紙粉砕物37の分散性が著しく低下し、紙粉砕物37がデンプン13の中に均一に分散せず、脱臭剤10Bに紙粉砕物37が集中する箇所が生じてしまい、その箇所において脱臭剤10Bが容易に崩壊する場合がある。なお、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕された木くず粉砕物37(植物繊維材料)を使用することもでき、紙粉砕物37と木くず粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。

【0056】

また、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕されたパルプ粉砕物37(植物繊維材料)を使用することもでき、紙粉砕物37とパルプ粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。パルプには、機械的パルプ、化学的機械パルプ、半化学的パルプ、化学的パルプのうちのいずれか1つ、または、それらを所定の割合で混合したパルプを使用することができる。パルプには、木材パルプを使用することが好ましいが、木材パルプにぼろパルプや茎かんパルプ、靭皮パルプのうちの少なくとも1つを混合したパルプを使用することもできる。紙粉砕物37や木くず粉砕物37、パルプ粉砕物37の平均粒径は、ふるい分け法によって測定した値である。

【0057】

乾燥工程16では、ペレット状の脱臭剤10Bがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Bは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Bは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0058】

脱臭剤10Bの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Bの製造では、脱臭剤10Bの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Bを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Bに含まれる水分を適度に減らすことができる。

【0059】

乾燥工程16を経た脱臭剤10Bは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Bは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Bは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0060】

乾燥工程16を経た脱臭剤10Bは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Bは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Bを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Bを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Bは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Bは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0061】

脱臭剤10Bは、図1の脱臭剤10Aが有する効果に加え、以下の効果を有する。脱臭剤10Bは、平均粒径が0.01〜2.0mmの範囲の紙粉砕物37が含まれ、デンプン13の全重量に対する紙粉砕物37の重量比が50.0〜55.0重量%の範囲にあるから、脱臭剤10Bの廃棄時に可燃物としての処理が可能となり、それを焼却処分することができる。この脱臭剤10Bは、それを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。また、脱臭剤10Bは、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37との混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0062】

図4は、脱臭剤10Cの製造工程の他の一例を示す図である。図4の製造工程によって作られた脱臭剤10Cの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Cの斜視図の図示は省略する。図4の製造工程によって作られた脱臭剤10Cは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と紙粉砕物37(植物繊維材料)と活性炭38と貝殻焼成粉体39との混合物(図示せず)から作られている。脱臭剤10Cは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Cは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Cの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Cは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0063】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、紙粉砕物37は、図1の脱臭剤10Aに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。貝殻焼成粉体39は、天然素材であり、薬品処理や化学処理をせず、貝殻を1200〜1300℃の高温で長時間焼き、焼いた貝殻をボールミル、媒体攪拌ミル、ローラミル等の粉砕機を使用して微粉砕することで作られている。貝殻焼成粉体39は、優れた殺菌作用を有する。

【0064】

図4に基づいて、脱臭剤10Cの製造手順を説明すると、以下のとおりである。脱臭剤10Cの製造は、紙や貝殻を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と紙粉砕物37と活性炭38と貝殻焼成粉体39とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Cを作る造粒工程15と、脱臭剤10Cを乾燥させる乾燥工程16とから構成される。

【0065】

粉砕工程では、粉砕機に紙が投入され、紙が粉砕機によって粉砕され、紙粉砕物37が作られる。また、粉砕機に焼成後に貝殻が投入され、貝殻が粉砕機によって粉砕され、貝殻焼成粉体39が作られる。混練工程14では、硫酸第1鉄粉体11、ジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39が混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11、ジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39を攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0066】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状の脱臭剤10Cに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Cは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Cがペレット形態を維持することができ、さらに、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、紙粉砕物37、活性炭38、貝殻焼成粉体39をデンプン13の中に均一に分散させることができる。

【0067】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Cの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、紙粉砕物37、活性炭38、貝殻焼成粉体39がデンプン13の中に略均一に混ざり合った脱臭剤10Cを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0068】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ30.0重量%以下の範囲ある。混合物の全重量に対する紙粉砕物37の重量比(デンプン13の全重量に対する紙粉砕物37の重量比)は、図3の製造方法によって作られた脱臭剤10Bと同様に、50.0〜55.0重量%の範囲にある。混合物の全重量に対する活性炭38の重量比(デンプン18の全重量に対する活性炭38の重量比)は、2.0重量%以上かつ3.0重量%以下の範囲にある。混合物の全重量に対する貝殻焼成粉体39の重量比(デンプン13の全重量に対する貝殻焼成粉体39の重量比)は、1.0重量%以上かつ2.0重量%以下の範囲にある。紙粉砕物37の重量比が55.0重量%を超過し、活性炭38の重量比が3.0重量%を超過するとともに、貝殻焼成粉体39の重量比が2.0重量%を超過すると、脱臭剤10Cに含まれるデンプン13の量が極端に少なくなり、脱臭剤10Cを固化させることができず、脱臭剤10Cがそのペレット形態を維持することが困難になる。なお、活性炭38と貝殻焼成粉体39とのうちのいずれか一方の混入を省略し、混合物において活性炭38と貝殻焼成粉体39とのうちのいずれか一方を省くこともできる。

【0069】

紙粉砕物37は、図3の製造方法によって作られた脱臭剤10Bと同様に、その平均粒径が0.01以上かつ2.0mm以下の範囲にある。なお、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕された木くず粉砕物(植物繊維材料)を使用することもでき、紙粉砕物37と木くず粉砕物とを所定の割合で混合した複合粉砕物を使用することもできる。また、紙粉砕物37に代えて、平均粒径が0.01以上かつ2.0mm以下の範囲に粉砕されたパルプ粉砕物37を使用することもでき、紙粉砕物37とパルプ粉砕物37とを所定の割合で混合した複合粉砕物を使用することもできる。紙粉砕物37や木くず粉砕物37、パルプ粉砕物37の平均粒径は、図3の脱臭剤10Bと同様に、ふるい分け法によって測定した値である。

【0070】

貝殻焼成粉体39は、その平均粒径が5〜80μmの範囲にある。貝殻焼成粉体39の平均粒径が80μmを超過すると、流動性を示さない貝殻焼成粉体39の分散性が著しく低下し、貝殻焼成粉体39をデンプン13の中に均一に分散させることができない。貝殻焼成粉体39の平均粒径は、ゼータ電位・粒径測定装置によって測定した値である。ゼータ電位・粒径測定装置は、粒子の分散。凝集性、相互作用の指標となるゼータ電位および粒子径、粒子径分布(粒径、粒径分布)を動的および電気泳動錯乱法で測定する。

【0071】

乾燥工程16では、脱臭剤10Cがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Cは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Cは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0072】

脱臭剤10Cの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Cの製造では、脱臭剤10Cの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Cを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Cに含まれる水分を適度に減らすことができる。

【0073】

乾燥工程16を経た脱臭剤10Cは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Cは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Cは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0074】

乾燥工程16を経た脱臭剤10Cは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Cは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Cを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Cを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Cは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Cは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0075】

脱臭剤10Cは、図1や図3のそれが有する効果に加え、以下の効果を有する。脱臭剤10Cは、それに活性炭38が含まれるから、活性炭38の臭気吸着機能を利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。また、脱臭剤10Cは、それに貝殻焼成粉体39が含まれるから、貝殻焼成粉体39の優れた殺菌作用を利用することができ、脱臭剤10Cにおけるカビの発生や雑菌の繁殖を防ぐことができる。脱臭剤10Cは、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、紙粉砕物37、活性炭38、貝殻焼成粉体39の混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0076】

図5は、脱臭剤10Dの製造工程の他の一例を示す図である。図5の製造工程によって作られたペレット状脱臭剤10Dの外観は図1の脱臭剤10Aと同一であるから、図1を援用することで、この製造工程によって作られた脱臭剤10Dの斜視図の図示は省略する。図5の製造工程によって作られた脱臭剤10Dは、硫酸第1鉄粉体11(鉄イオン含有材)とジルコニウム鉱石粉体12(β線発生材)とデンプン13(固化材)と無機材料粉体40(無機材料)と活性炭38と貝殻焼成粉体39との混合物(図示せず)から作られている。脱臭剤10Dは、混合物を造粒(成形)した後、それを乾燥させることによって製造される。脱臭剤10Dは、図1のそれと同様に、略円柱状のペレット状に成形されている。脱臭剤10Dの長さおよび直径は、図1の脱臭剤10Aのそれらと同一である。脱臭剤10Dは、デンプン13が糊化しておらず、水に容易に溶けて分解する水解性を有する。

【0077】

硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13は、図1の脱臭剤10Aに使用されたそれらと同一である。活性炭38や貝殻焼成粉体39は、図4の製造工程によって作られた脱臭剤10Cに使用されたそれらと同一である。なお、硫酸第1鉄粉体11に代えて塩化鉄を使用することもでき、硫酸第1鉄粉体11と塩化鉄とを所定の割合で混合した鉄イオン含有複合粉体を使用することもできる。また、ジルコニウム鉱石粉体12に代えて陰イオンパウダーを使用することもでき、ジルコニウム鉱石粉体12と陰イオンパウダーとを所定の割合で混合したβ線発生複合粉体を使用することもできる。さらに、デンプン13に代えてポテトパルプまたはカルボキシメチルセルロースを使用することができ、デンプン13とカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。ポテトパルプとカルボキシメチルセルロースとを所定の割合で混合した複合物を使用することもできる。無機材料40には、酸化チタン、タルク、炭酸カルシウム、硫酸カルシウム、硫酸バリウム、カオリン、マイカ、クレー、珪藻土、ゼオライト粉体、シリカ粉体のうちの少なくとも1つを使用することができる。

【0078】

図5に基づいて、脱臭剤10Dの製造手順を説明すると、以下のとおりである。脱臭剤10Dの製造は、貝殻焼成粉体39を粉砕する粉砕工程と(図示せず)、硫酸第1鉄粉体11とジルコニウム鉱石粉体12とデンプン13と無機材料粉体40と活性炭38と貝殻焼成粉体39とを混練して所定量の水分を含有する混合物を作る混練工程14と、その混合物をペレット状に成形して複数のペレット状の脱臭剤10Dを作る造粒工程15と、脱臭剤10Dを乾燥させる乾燥工程16とから構成される。

【0079】

粉砕工程では、粉砕機に焼成後に貝殻が投入され、貝殻が粉砕機によって粉砕され、貝殻焼成粉体39が作られる。貝殻焼成粉体39は、その平均粒径が5〜80μmの範囲にある。貝殻焼成粉体39の平均粒径は、図4の脱臭剤10Cと同様に、ゼータ電位・粒径測定装置によって測定した値である。混練工程14では、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39が混練槽20に投入されるとともに、図示はしていないが、水とpH調整剤(リンゴ酸)とが混練槽20に注入される。リボンミキサー17は、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39を攪拌しつつ、水やpH調整剤とともにそれらを混練し、所定量の水分を含有する混合物を作る。混合物は、リボンミキサー17から攪拌ホッパー18に流入し、攪拌ホッパー18において攪拌される。攪拌ホッパー18で再混練された混合物は、ホッパー18からベルトコンベアー27へ移動し、造粒工程15へ搬送される。

【0080】

造粒工程15では、ベルトコンベアー27から定量投入機29のホッパー30に混合物が投入される。定量投入機29は、混合物を計量しつつ、所定量の混合物を半乾式/低水分造粒機28に投入する。造粒機28に投入された混合物は、円錐型ローラによってダイスに押し込まれ、ダイスにより円柱状に造粒された後、カッターによって所定の長さにカットされ、複数のペレット状脱臭剤10Dに加工される。造粒機28における造粒温度は、40℃以下に調節されている。デンプン13の嵩比重は、図1の脱臭剤10Aに含まれるデンプン13のそれと同一であり、0.13g/cm3以上かつ0.17g/cm3以下の範囲にある。脱臭剤10Dは、デンプン13の嵩比重が前記範囲にあるから、脱臭剤10Dがその形態を維持することができ、さらに、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、無機材料粉体40、活性炭38、貝殻焼成粉体39をデンプン13の中に均一に分散させることができる。

【0081】

混合物の総重量に対する水の混合割合は、図2の製造工程におけるそれと同一であり、20重量%以上かつ30重量%の範囲にある。脱臭剤10Dの製造では、混合物の総重量に対する水の混合割合が前記範囲にあるから、造粒工程15において適度な粘性と適度な流動性とを有する混合物を作ることができ、かつ、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、無機材料粉体40、活性炭38、貝殻焼成粉体39がデンプン13の中に略均一に混ざり合った脱臭剤10Dを作ることができる。混合物の全重量に対する硫酸第1鉄粉体11の重量比は、図1の脱臭剤10Aに含まれる硫酸第1鉄粉体11のそれと同一であり、10.0重量%以上かつ15.0重量%以下の範囲にある。混合物の全重量に対するジルコニウム鉱石粉体12の重量比は、図1の脱臭剤10Aに含まれるジルコニウム鉱石粉体12のそれと同一であり、5.0重量%以上かつ10.0重量%以下の範囲にある。

【0082】

混合物の全重量に対するデンプン13の重量比は、20.0重量%以上かつ30.0重量%以下の範囲ある。混合物の全重量に対する無機材料粉体40の重量比(デンプン13の全重量に対する無機材料粉体40の重量比)は、50.0〜55.0重量%の範囲にある。混合物の全重量に対する活性炭38の重量比(デンプン13の全重量に対する活性炭38の重量比)は、図4の製造方法によって作られた脱臭剤10Cと同様に、2.0重量%以上かつ3.0重量%以下の範囲にある。混合物の全重量に対する貝殻焼成粉体39の重量比(デンプン13の全重量に対する貝殻焼成粉体39の重量比)は、図4の製造方法によって作られた脱臭剤10Cと同様に、1.0重量%以上かつ2.0重量%以下の範囲にある。無機材料粉体40の重量比が55.0重量%を超過し、活性炭38の重量比が3.0重量%を超過するとともに、貝殻焼成粉体39の重量比が2.0重量%を超過すると、脱臭剤10Dに含まれるデンプン13の量が極端に少なくなり、脱臭剤10Dを固化させることができず、脱臭剤10Dがそのペレット形態を維持することが困難になる。なお、活性炭38と貝殻焼成粉体39とのうちの少なくとも一方の混入を省略し、混合物において活性炭38と貝殻焼成粉体39とのうちの少なくとも一方を省くこともできる。

【0083】

乾燥工程16では、ペレット状の脱臭剤10Dがベルトコンベアー32によって造粒機28から乾燥機31に搬送される。乾燥機31のユニット35の進入口33に運ばれた脱臭剤10Dは、進入口33からユニット35内部のベルトコンベアー36に移り、コンベアー36上を移動してユニット35の進入口33から排出口34に向かう。脱臭剤10Dは、ベルトコンベアー36の貫通孔を通る温風やユニット35の内部を循環する温風によって加熱され、ユニット35の進入口33から排出口34に向かう間に、それに含まれる水分の一部が気化する。

【0084】

脱臭剤10Dの進入口33から排出口34までの移動時間は、図2の乾燥機31の移動時間と同一であり、5分以上かつ20分以下である。ユニット35の内部温度は、図2の乾燥機31のそれと同一であり、45℃以上かつ65℃以下である。脱臭剤10Dの製造では、脱臭剤10Dの進入口33から排出口34までの移動時間やユニット35の内部温度が前記範囲にあるから、脱臭剤10Dを形成するデンプン13の糊化を防ぎつつ、脱臭剤10Dに含まれる水分を適度に減らすことができる。

【0085】

乾燥工程16を経た脱臭剤10Dは、図1の脱臭剤10Aと同様に、それに含まれるデンプン13が糊化しておらず、その表面のみが乾燥し、その内部に所定量の水分を含有する。乾燥工程16を経た脱臭剤10Dは、その含水率が7.0%以上かつ15.0%以下の範囲、好ましくは、8.0%以上かつ10.0%以下の範囲にある。脱臭剤10Dは、その含水率が前記範囲にあるから、その形態保持性がよく、ペレット形態を維持することができる。また、硫酸第1鉄粉体11の酸化が促進されることはなく、硫酸第1鉄粉体11の短期間の酸化を防止することができる。含水率は、図1の脱臭剤10Aと同様に、赤外線水分計を使用して測定した値である。

【0086】

乾燥工程16を経た脱臭剤10Dは、その嵩比重が0.3g/cm3以上かつ0.7g/cm3以下の範囲、好ましくは、0.4g/cm3以上かつ0.5g/cm3以下の範囲にある。脱臭剤10Dは、その嵩比重が前記範囲にあるから、軽量であり、複数個の脱臭剤10Dを一纏めにして容易に持ち運ぶことができ、複数個の脱臭剤10Dを一纏めにして設置したとしても、その設置荷重を無視することができる。嵩比重は、図1の脱臭剤10Aと同様に、電子ハカリと計量カップとを使用して測定した値である。乾燥工程16を経た脱臭剤10Dは、そのpHが4以上かつ7以下の範囲にある。脱臭剤10Dは、そのpHが前記範囲にあるから、それが酸性域に属し、硫酸第1鉄粉体11に含まれる2価の鉄イオンが3価の鉄イオンに変化し難く、硫酸第1鉄粉体11から2価の鉄イオンが短期間に失われることはなく、2価の鉄イオンが有する脱臭作用を長期間利用することができる。pHは、図1の脱臭剤10Aと同様に、pH計を使用して測定した値である。

【0087】

脱臭剤10Dは、図1や図3のそれが有する効果に加え、以下の効果を有する。脱臭剤10Dは、それに活性炭38が含まれるから、活性炭38の臭気吸着機能を利用することができ、アンモニアや硫化水素、メルカプタンが原因となる臭気のみならず、他の物質が原因となる臭気を消すことができる。脱臭剤10Dは、それに貝殻焼成粉体39が含まれるから、貝殻焼成粉体39の優れた殺菌作用を利用することができ、脱臭剤10Dにおけるカビの発生や雑菌の繁殖を防ぐことができる。脱臭剤10Dは、それに無機材料粉体40が含まれるから、脱臭剤10Dを焼却処分したとしても、多量のCO2が発生することはなく、また、低い燃焼温度で焼却することができる。脱臭剤10Cは、硫酸第1鉄粉体11やジルコニウム鉱石粉体12、デンプン13、無機材料粉体40、活性炭38、貝殻焼成粉体39の混合物を造粒することで作られるから、複数の工程を要せずに製造することができる。

【0088】

図6は、脱臭剤10A〜10Dの使用の一例を示す図であり、図7は、アンモニア脱臭効果試験の結果を示す図である。図6では、袋41の一部を破断して示す。図7の縦軸には、アンモニア濃度が表示され、図7の横軸には、経過時間が表示されている。図7では、脱臭剤10A〜10Dによる脱臭効果を実線で示し、活性炭38のみによる脱臭効果を点線で示すとともに、空試験を一点鎖線で示す。それら脱臭剤10A〜10Dを使用するには、図6に示すように、複数個のそれを袋41に詰め、臭気が漂う箇所にその袋41を設置する。袋41は、通気不透液性の不織布から作られ、上端縁と下端縁とにおいて重なり合う不織布どうしが熱融着線42によって固着されている。

【0089】

アンモニア脱臭効果試験を説明すると、以下のとおりである。脱臭剤10A〜10D(1g)を第1の袋に入れ、その袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。活性炭(1g)を第2の袋に入れ、その袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。さらに、何も入れない第3の袋にヒートシールを施した後、空気3Lを封入し、アンモニアガス濃度が500ppmになるようにアンモニアガスを袋に注入する。

【0090】

それら第1から第3の袋を室温で置き、経過時間毎にそれら袋内のアンモニア濃度をガス検知管で測定した。第1の袋では、10分経過後の袋内のアンモニア濃度が300ppm、30分経過後の袋内のアンモニア濃度が120ppm、60分経過後の袋内のアンモニア濃度が40ppm、120分経過後の袋内のアンモニア濃度が10ppm、180分経過後の袋内のアンモニア濃度が略0ppmとなった。これに対し、第2の袋では、10分経過後の袋内のアンモニア濃度が390ppm、30分経過後の袋内のアンモニア濃度が290ppm、60分経過後の袋内のアンモニア濃度が200ppm、120分経過後の袋内のアンモニア濃度が150ppm、180分経過後の袋内のアンモニア濃度が130ppmであった。また、第3の袋では、10分経過後の袋内のアンモニア濃度が500ppm、30分経過後の袋内のアンモニア濃度が480ppm、60分経過後の袋内のアンモニア濃度が460ppm、120分経過後の袋内のアンモニア濃度が460ppm、180分経過後の袋内のアンモニア濃度が440ppmであった。

【0091】

脱臭剤10A〜10Dを入れた第1の袋におけるアンモニア濃度は時間の経過とともに急速に減少し、180分で略0ppmになった。それに対し、活性炭を入れた第2の袋は、時間の経過とともにアンモニア濃度の低下はあったものの、脱臭剤に比較して、減少速度は遅く、180分経過してもアンモニアガスが残存した。また、第3の袋では、アンモニア濃度がほとんど低下せずにアンモニアガスが袋に残存した。

【0092】

なお、それら脱臭剤10A〜10Dはペレット状に成形されているが、ペレット状のみならず、成型方法によって他の形態に成形することもできる。たとえば、脱臭剤を所定厚みを有するシート状や角柱状、円柱状に成形することもできる。また、脱臭剤10A〜10Dの製造において乾燥機31を使用しているが、乾燥機の他に、天日干しによって脱臭剤10A〜10Dを乾燥させることもできる。

【図面の簡単な説明】

【0093】

【図1】一例として示す脱臭剤の斜視図。

【図2】脱臭剤の製造工程の一例を示す図。

【図3】脱臭剤の製造工程の他の一例を示す図。

【図4】脱臭剤の製造工程の他の一例を示す図。

【図5】脱臭剤の製造工程の他の一例を示す図。

【図6】脱臭剤の使用の一例を示す図。

【図7】アンモニア脱臭効果試験の結果を示す図。

【符号の説明】

【0094】

10A 脱臭剤

10B 脱臭剤

10C 脱臭剤

10D 脱臭剤

11 硫酸第1鉄粉体(鉄イオン含有材)

12 ジルコニウム鉱石粉体(β線発生材)

13 デンプン(固化材)

14 混練工程

15 造粒工程

20 乾燥工程

28 造粒機

37 紙粉砕物(植物繊維材料)

38 活性炭

39 貝殻焼成粉体

40 無機材料粉体(無機材料)

【特許請求の範囲】

【請求項1】

2価の鉄イオンを含む鉄イオン含有材とβ線を発生するβ線発生材と固化材とに所定量の水を加えつつそれらを混練した混合物から形成され、前記混合物を成形することで作られた脱臭剤。

【請求項2】

前記脱臭剤の含水率が、7.0〜15.0%の範囲にあり、前記脱臭剤の嵩比重が、0.3〜0.7g/cm3の範囲にある請求項1記載の脱臭剤。

【請求項3】

前記脱臭剤のpHが、4〜7の範囲にある請求項1または請求項2に記載の脱臭剤。

【請求項4】

前記混合物の全重量に対する前記鉄イオン含有材の重量比が、10.0〜15.0重量%の範囲、前記混合物の全重量に対する前記β線発生材の重量比が、5.0〜10.0重量%の範囲にあり、前記混合物の全重量に対する前記固化材の重量比が、75.0〜85.0重量%の範囲ある請求項1ないし請求項3いずれかに記載の脱臭剤。

【請求項5】

前記鉄イオン含有材には、硫酸鉄と塩化鉄とのうちの少なくとも一方が使用されている請求項1ないし請求項4いずれかに記載の脱臭剤。

【請求項6】

前記固化材には、デンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用され、前記脱臭剤は、前記デンプンの非糊化状態を保持し得るように前記混合物を40℃以下の温度で成形することで作られ、前記脱臭剤が、水に溶けて分解する水解性を有する請求項1ないし請求項5いずれかに記載の脱臭剤。

【請求項7】

前記混合物には、前記固化材に代わって平均粒径が0.01〜2.0mmの範囲の植物繊維材料が含まれ、前記固化材の全重量に対する前記植物繊維材料の重量比が、50.0〜55.0重量%の範囲にある請求項1ないし請求項6いずれかに記載の脱臭剤。

【請求項8】

前記混合物には、前記固化材に代わって無機材料が含まれ、前記固化材の全重量に対する前記無機材料の重量比が、50.0〜55.0重量%の範囲にある請求項1ないし請求項7いずれかに記載の脱臭剤。

【請求項9】

前記混合物には、前記固化材に代わって活性炭が含まれ、前記固化材の全重量に対する前記活性炭の重量比が、2.0〜3.0重量%の範囲にある請求項1ないし請求項8いずれかに記載の脱臭剤。

【請求項10】

前記混合物には、前記固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、前記固化材の全重量に対する前記貝殻焼成粉体の重量比が、1.0〜2.0重量%の範囲にある請求項1ないし請求項9いずれかに記載の脱臭剤。

【請求項1】

2価の鉄イオンを含む鉄イオン含有材とβ線を発生するβ線発生材と固化材とに所定量の水を加えつつそれらを混練した混合物から形成され、前記混合物を成形することで作られた脱臭剤。

【請求項2】

前記脱臭剤の含水率が、7.0〜15.0%の範囲にあり、前記脱臭剤の嵩比重が、0.3〜0.7g/cm3の範囲にある請求項1記載の脱臭剤。

【請求項3】

前記脱臭剤のpHが、4〜7の範囲にある請求項1または請求項2に記載の脱臭剤。

【請求項4】

前記混合物の全重量に対する前記鉄イオン含有材の重量比が、10.0〜15.0重量%の範囲、前記混合物の全重量に対する前記β線発生材の重量比が、5.0〜10.0重量%の範囲にあり、前記混合物の全重量に対する前記固化材の重量比が、75.0〜85.0重量%の範囲ある請求項1ないし請求項3いずれかに記載の脱臭剤。

【請求項5】

前記鉄イオン含有材には、硫酸鉄と塩化鉄とのうちの少なくとも一方が使用されている請求項1ないし請求項4いずれかに記載の脱臭剤。

【請求項6】

前記固化材には、デンプンとカルボキシメチルセルロースとのうちの少なくとも一方が使用され、前記脱臭剤は、前記デンプンの非糊化状態を保持し得るように前記混合物を40℃以下の温度で成形することで作られ、前記脱臭剤が、水に溶けて分解する水解性を有する請求項1ないし請求項5いずれかに記載の脱臭剤。

【請求項7】

前記混合物には、前記固化材に代わって平均粒径が0.01〜2.0mmの範囲の植物繊維材料が含まれ、前記固化材の全重量に対する前記植物繊維材料の重量比が、50.0〜55.0重量%の範囲にある請求項1ないし請求項6いずれかに記載の脱臭剤。

【請求項8】

前記混合物には、前記固化材に代わって無機材料が含まれ、前記固化材の全重量に対する前記無機材料の重量比が、50.0〜55.0重量%の範囲にある請求項1ないし請求項7いずれかに記載の脱臭剤。

【請求項9】

前記混合物には、前記固化材に代わって活性炭が含まれ、前記固化材の全重量に対する前記活性炭の重量比が、2.0〜3.0重量%の範囲にある請求項1ないし請求項8いずれかに記載の脱臭剤。

【請求項10】

前記混合物には、前記固化材に代わって平均粒径が5〜80μmの範囲にある貝殻焼成粉体が含まれ、前記固化材の全重量に対する前記貝殻焼成粉体の重量比が、1.0〜2.0重量%の範囲にある請求項1ないし請求項9いずれかに記載の脱臭剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−291351(P2009−291351A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−146726(P2008−146726)

【出願日】平成20年6月4日(2008.6.4)

【出願人】(597022540)株式会社環境経営総合研究所 (23)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月4日(2008.6.4)

【出願人】(597022540)株式会社環境経営総合研究所 (23)

【Fターム(参考)】

[ Back to top ]