脱臭用シート

【課題】薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品の内容物との混同も招くこともない脱臭用シートを提供すること。

【解決手段】複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたこと。

【解決手段】複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば漢方薬や医薬品、あるいは健康食品を包装する袋または容器中の脱臭を行うための脱臭シートに関するものである。

【背景技術】

【0002】

漢方薬や医薬品、あるいは健康食品等を包装する袋または容器中には、これらの漢方薬や医薬品、あるいは健康食品から生じた匂いが篭るのであるが、この匂いは、袋または容器を開けたときに外部に漂い出るものである。この漂い出た匂いは僅かなものではあるが、人によっては「異臭」となることがある。また、一つの漢方薬や医薬品、あるいは健康食品等から生じた匂いは、袋または容器中の別の漢方薬や医薬品、あるいは健康食品に移ったり、他の漢方薬や医薬品、あるいは健康食品から生じた匂いと混じったりして、さらに複雑な「異臭」になったりすることもある。

【0003】

そこで、このような漢方薬や医薬品、あるいは健康食品の包装用の袋または容器中に、脱臭を行うための脱臭剤を入れておくことが考えられるのであるが、このような「脱臭」を行うものとしては、特許文献1〜特許文献3等で数多く提案されてきている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3699738号掲載公報、特許請求の範囲、段落0016

【特許文献2】特許第3953717号掲載公報、特許請求の範囲、段落0009

【特許文献3】特許第34223534号掲載公報、特許請求の範囲、図5

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された「脱臭シート」は、「脱臭シートの加工時において活性炭の脱落がなく、長期の使用においても脱臭性能が低下しない脱臭シートを提供する」ことを目的としてなされたもので、「変性活性炭およびソープフリーラテックスを重量比で70:30〜95:5とする混合物が多孔質シートに添着してなり、かつ、該変性活性炭が、銅、鉄、金、白金、亜鉛、マンガン、アルミニウム、マグネシウム、ニッケル、コバルト、パラジウム、ルテニウム、ロジウムの金属またはその酸化物(但し、酸化亜鉛を除く。)、もしくは塩化物から選ばれる少なくとも1種以上を活性炭に担持したものであることを特徴とする脱臭シート」である。

【0006】

しかしながら、この脱臭シートは、「変性活性炭およびソープフリーラテックスを重量比で70:30〜95:5とする混合物が多孔質シートに添着」したものであるから、この脱臭シートを包装用の容器内に入れたとき、変性活性炭やソープフリーラテックスによって、漢方薬や医薬品、あるいは健康食品が汚損される可能性が十分あり得るものである。

【0007】

一方、特許文献2の「平面状封入脱臭シート及び製造方法」は、「2枚の基材シートに脱臭剤が封入された平面状封入脱臭シートにおいて、内部の脱臭剤が切断面や襞折り面から脱落することのない、粉落ち性の改良された平面状封入脱臭シートを提供する」ことを目的としてなされたもので、「基材A、基材Bとその間に封入された脱臭剤よりなる平面状封入脱臭シートにおいて、脱臭剤が粒状あるいは粉状であり、かつ平面状封入脱臭シートの内側の面に一定間隔ごとに脱臭剤が配置されるとともに脱臭剤が配置されない領域を設けた事を特徴とする平面状封入脱臭シート」を基本とするものである。

【0008】

しかしながら、この特許文献2の「平面状封入脱臭シート」は、平面状封入脱臭シートの内側の面に、一定間隔ごとに脱臭剤が配置された領域と、脱臭剤が配置されない領域とを設けなければならないから、その製造が容易ではなく、コストも掛かるのではないかと考えられる。

【0009】

そして、特許文献3の「脱臭シート及びハニカム形フィルタ」は、「あらゆる種類の悪臭ガスの除去性にすぐれ、かつ、加工性、賦形性にすぐれた脱臭シートを提供」することを目的としてなされたもので、「多孔性無機物質混抄シートと活性炭混抄シートを用いて一面側に前記多孔性無機物質混抄シートを他面側に前記活性炭混抄シートを配置し、それら両シートを加熱圧着して一体的シートとした」ものである。この構成であれば、「活性炭が広範囲の悪臭成分を吸着できるという利点を生かしつつ、一の吸着剤に対する活性炭と多孔性無機物質の相性が異なる場合に、相性の良い方に吸着剤を添着すればよいことになり、一枚のシートであらゆる種類の悪臭成分に対応できるシートを提供できる」と考えられる。

【0010】

しかしながら、この特許文献3の「脱臭シート及びハニカム形フィルタ」は、図7に示すような形状にされるものであるため、非常に嵩張るものとなって、漢方薬や医薬品、あるいは健康食品の包装用の袋や容器内に入れることができないものとなっている。

【0011】

いずれにしても、従来の乾燥剤あるいはシートは、漢方薬や医薬品、あるいは健康食品の薬やお菓子等の食品を包装する袋または容器内に入れて、漢方薬や医薬品、あるいは健康食品からの匂いを脱臭するものとしては好ましくないものであった。換言すれば、漢方薬や医薬品、あるいは健康食品の薬やお菓子等の食品を包装する袋または容器内に入れて、漢方薬や医薬品、あるいは健康食品からの匂いを脱臭するものとしては、次のような条件を満たすもとする必要がある。

(1)包装用袋または包装用容器内に入れて脱臭を行うのであるから、薄くて小さいものであること

(2)隣接することになる漢方薬や医薬品、あるいは健康食品を脱臭剤によって汚損しない衛生的なものであること

(3)製造が簡単で低コストであること

(4)内容物との混同を招くものではないこと

【0012】

そこで、本発明者は、この種の脱臭用シートについて、上述した(1)〜(4)の条件を満たすにはどうしたらよいか、について種々検討を重ねてきた結果、本発明を完成したのである。

【0013】

本発明は、以上の実状に鑑みてなされたもので、その解決しようとする課題は、脱臭用シートを、より低コストでしかも効果的なものとすることである。

【0014】

すなわち、本発明の目的とするところは、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品の内容物との混同も招くこともない脱臭用シートを提供することにある。

【課題を解決するための手段】

【0015】

以上の課題を解決するために、まず、請求項1に係る発明の採った手段は、後述する実施の形態の説明中において使用する符号を付して説明すると、

「複合紙10の表裏両面にフィルム20・20を一体化した脱臭用シートであって、

複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、

この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたことを特徴とする脱臭用シート」

である。

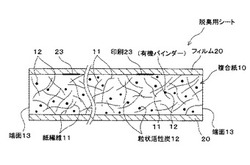

【0016】

すなわち、この請求項1に係る脱臭用シートは、図1の(a)及び図2に示すように、複合紙10の表裏両面にフィルム20・20を一体化したことを基本形態とするものであるが、複合紙10は抄紙技術により形成したものである。つまり、複合紙10は、紙繊維11、粒状活性炭12、及び必要な抄紙成分を分散させたスラリーを抄紙機で抄紙することにより形成したものであり、特に、粒状活性炭12については乾燥重量で5〜60重量%であり、残部が紙繊維11であるようにするものである。このように、複合紙10を抄紙技術により形成すれば、複合紙10を連続的に短時間で形成することができることになり、ひいては脱臭用シート全体を非常に低コストで製造することができるのである。

【0017】

複合紙10を構成している粒状活性炭12が、乾燥重量で5〜60重量%である必要があるのは、5重量%より少ないと、この粒状活性炭12による脱臭が十分行えないからであり、60重量%より多いと、紙繊維11による保持ができにくくなり、当該脱臭用シートから粒状活性炭12が脱落し易くなるからである。中でも、この複合紙10を構成している粒状活性炭12は、乾燥重量で10〜40重量%であることが最もバランスが良くて好ましい。

【0018】

また、粒状活性炭12と、残部の紙繊維11とからなる生シートは、抄紙技術におけるように乾燥されて、厚さが0.3mm〜4.0mmのシート状とされる必要があるが、その理由は、厚さが0.3mmより薄いと、脱臭に必要な粒状活性炭12の量を十分確保できないだけでなく、当該脱臭用シートが入れられる袋または容器内の説明書等の他のものとの区別が付かなくなるからである。一方、このシートの厚さが4.0mmより厚いと、シート状にしにくいだけでなく、脱臭用シート全体が厚くなり過ぎて嵩張るものとなってシート状にした意味がなくなるからである。

【0019】

さらに、この脱臭用シートは、これを構成している複合紙10の表裏両面にフィルム20を一体化する必要がある。各フィルム20の複合紙10に対する一体化を行うにあたっては、接着剤を使用したり、フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を利用したりする等、種々な手段が適用できる。換言すれば、複合紙10表裏両面に一体化されるべきフィルム20自体としては、上記の熱プレスによって軟化もしくは溶融するようなものである必要は必ずしもなく、例えば、ポリプロピレンフィルムやアルミ箔などであってもよいことになる。

【0020】

また、複合紙10の表裏両面にフィルム20を一体化しなければならない理由は、複合紙10内の粒状活性炭12が脱落しないようにするためである。なお、このフィルム20には、図2あるいは図3に示すように、当該脱臭用シートの商品名や注意書き等の印刷23を施すことができる。

【0021】

そして、この脱臭用シートは、図1及び図2にも示すように、少なくとも端面13にて外気に触れるものとなっている。この脱臭用シートの端面13には、紙繊維11によって網目状で非常に小さく形成された複合紙10内の複雑な穴の端部が多数開口しており、これらの多数の開口を通して、外気中の「匂い」が複合紙10内の粒状活性炭12に吸着されることになるのである。つまり、この脱臭用シートは、その端面13から脱臭を行うことになるのである。

【0022】

この端面13は、大きな面積の複合紙10及びフィルム20からなる脱臭用シートを、所定寸法のものに裁断することにより、図1の(a)や(b)に示すように、自動的に現れるものであって、図5に示すような、フィルム20に切込24を形成した脱臭用シートや、図6に示すような、切込16を形成した脱臭用シートにしなくても、脱臭用シート内部の粒状活性炭12による脱臭機能を発揮させる箇所となるものである。換言すれば、図5に示す切込24や、図6に示す切込16を備えていなくても、この端面13を存在させるだけで脱臭機能を発揮させることができるのであり、このことが、「少なくとも」の意味である。

【0023】

従って、この請求項1の脱臭用シートは、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品との混同も招くこともないものとなっているのである。

【0024】

また、上記課題を解決するために、請求項2に係る発明の採った手段は、上記請求項1のそれについて、

「複合紙10は、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14を含むこと」

としたことである。

【0025】

この請求項2に係る脱臭用シートは、図3の(b)及び図4に示すように、複合紙10の構成材料として、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14をも採用している点が、上記請求項1に係るそれと異なるものである。このため、以下では、この合成樹脂繊維14を中心とした説明のみを行い、複合紙10、紙繊維11、粒状活性炭12及び端面13については、これと同一の符号を図3の(b)及び図4中に示して、これらの詳細説明は省略する。

【0026】

すなわち、この請求項2に係る脱臭用シートは、前述した請求項1の脱臭用シートと同様に、複合紙10の表裏両面にフィルム20を一体化したものではあるが、両者の一体化と、紙繊維11に対する粒状活性炭12の接着を図る手段を次のように工夫したものである。

【0027】

つまり、この脱臭用シートでは、粒状活性炭12を保持すべき複合紙10中に、熱プレスによって軟化もしくは溶融する合成樹脂繊維14を混入しておき、この合成樹脂繊維14が熱プレスによって接着剤の役目を果せるようにしたものである。つまり、この合成樹脂繊維14は、熱プレス時の熱によって軟化若しくは溶融することによって、複合紙10と表裏両面のフィルム20との接着、及び紙繊維11に対する粒状活性炭12の接着を確実にする接着剤の役目を果すものである。

【0028】

この合成樹脂繊維14の量は、1〜20重量%である必要がある。この合成樹脂繊維14の量が1重量%以下であると、紙繊維11に対する粒状活性炭12の接着が良好にならなくて、粒状活性炭12の複合紙10からの脱落を招き易くなるだけでなく、当該複合紙10に対するフィルム20の接着、つまり一体化が十分行えないからである。逆に、この合成樹脂繊維14の量が20重量%より多いと、熱プレス時の熱により軟化若しくは溶融した合成樹脂繊維14が複合紙10内の隙間を埋め易くなるだけでなく、粒状活性炭12の保持空間を相対的に少なくしてしまうし、複合紙10内の臭気吸収空間もしくは臭気通過空間を少なくしてしまい、脱臭材としての機能を十分果せなくなるからである。中でも、紙繊維11と合成樹脂繊維14とからなる原紙中における合成樹脂繊維14の量としては、10重量%前後が最も好ましいものである。

【0029】

抄紙技術で形成した複合紙10の表裏両面には、図4にも示すように、合成樹脂繊維14が部分的に現れており、この合成樹脂繊維14の他の部分は、紙繊維11や粒状活性炭12と絡み付いて複合紙10中にある。そこで、このような複合紙10の表裏両面に対してフィルム20を熱プレスによって圧着すれば、各合成樹脂繊維14が軟化若しくは溶融するから、特に複合紙10の表面側の各合成樹脂繊維14とフィルム20とが接着されて、複合紙10の表裏両面へのフィルム20の一体化がなされるのである。勿論、この際、紙繊維11に対する粒状活性炭12の接着もなされるから、粒状活性炭12の複合紙10からの脱落が防止されるのである。

【0030】

このフィルム20の内面には、図3の(b)及び図4に示すように、種々な表示を行うための印刷23を施すことが可能になる。つまり、完成された脱臭用シートにおいては、印刷23をフィルム20の内部または内側にすることができるのであり、この脱臭用シートに漢方薬やお菓子等が触れても、印刷23のインクが食品側に移ることを無くすことができるのである。なお、このような印刷23が内面になされる場合、この印刷23がフィルム20内面の全面になされる訳ではないから、接着剤の役目を果す軟化もしくは溶融した合成樹脂繊維14の接着部分は十分確保されている。

【0031】

また、このフィルム20は、後述するように、内側フィルム21とその外側に一体化される外側フィルム22との二重構造にしてもよいが、単層のものとすることができ、その場合には、当該脱臭用シートの製造をより簡単にできるだけでなく、市販のものを十分利用でき、結果として、脱臭用シート全体のコストを大幅に削減できるものである。

【0032】

なお、このフィルム20は、臭気を内側の複合紙10に通さなければならないから、例えば延伸度を高めてある程度の通気性を有したものであってもよく、また延伸度の低いものである場合には、多数の通気孔を有するものにしたり、図5に示すような切込24を形成したものであっても良い。

【0033】

従って、この請求項2の脱臭用シートは、請求項1のそれと同様な機能を発揮する他、複合紙10の表裏両面へのフィルム20の一体化や、紙繊維11に対する粒状活性炭12の接着がなされて、粒状活性炭12の複合紙10からの脱落が防止され、しかも印刷23を内側に形成することができるものともなっているのである。

【0034】

上記課題を解決するために、請求項3に係る発明の採った手段は、請求項1または請求項2に記載の脱臭用シートについて、

「複合紙10は、1〜10重量%の合成樹脂からなる有機バインダーをさらに含むこと」

である。

【0035】

有機バインダーは、図2にも示すように、複合紙10内において、紙繊維11に対する粒状活性炭12の接着を積極的に行うものである。つまり、この有機バインダーは、複合紙10を抄紙技術で形成する際に、紙繊維11や粒状活性炭12とともにスラリー原料となるものであり、抄紙後において、紙繊維11と粒状活性炭12との接着、さらにこれらと合成樹脂繊維14との接着を行うものである。

【0036】

この有機バインダーは、請求項1の脱臭シートの場合も、請求項2の脱臭シートの場合も、複合紙10中に1〜10重量%含有されていることが必要であり、請求項1の脱臭シートの場合、この量の有機バインダーと、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とで複合紙10が構成され、請求項2の脱臭シートの場合、同有機バインダーと、1〜20重量%の合成樹脂粉末14と、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とで複合紙10が構成される。

【0037】

この合成樹脂からなる有機バインダーの、複合紙10中に含まれるべき量を、1〜10重量%とする必要があるが、その理由は、この有機バインダーの量が1重量%より少ないと、粒状活性炭12の複合紙10からの脱落を十分防止することができないからであり、一方、10重量%よりも多いと、この有機バインダーが粒状活性炭12の微細孔を塞いでしまって、粒状活性炭12による脱臭効果を阻害してしまう可能性を大きくするからである。

【0038】

上述したように、この有機バインダーは、紙繊維11に対する粒状活性炭12の接着を行うものであるから、粒状活性炭12は、複合紙10から容易に脱落しない。換言すれば、この脱臭シート製造時等において、粒状活性炭12が脱落して他に付着することはないから、この粒状活性炭12が周囲にあるものを汚損することはなく、衛生的でもあるのである。勿論、脱臭シートとして完成された場合でも、この有機バインダーは、端面13からの粒状活性炭12の脱落を防止するから、漢方薬や医薬品、あるいは健康食品は勿論、その周囲にあるものを汚損させない機能も有している。

【0039】

従って、この請求項3の脱臭シートは、上記請求項1または2のそれと同様な機能を発揮する他、有機バインダーの存在によって、紙繊維11に対する粒状活性炭12の接着が積極的に行われているのである。

【0040】

上記課題を解決するために、請求項4に係る発明の採った手段は、請求項1〜請求項3に記載の脱臭用シートについて、

「粒状活性炭12を、平均粒径が1〜50ミクロンのものとしたこと」

である。

【0041】

各粒状活性炭12は、臭気を吸着するための多数の微細孔を有しているものであるが、これらの微細孔は、その表面側に開口していなければ外気中の臭気を吸着することはできない。そして、これらの微細孔は、各粒状活性炭12の内部まで連通しているが、各粒状活性炭12における微細孔の全容積は粒状活性炭12の表面積に対して小さい程臭気の吸着が効果的になされる。換言すれば、各粒状活性炭12は、比表面積が大きければ大きい程、あるいはその平均粒径が小さければ小さい程、臭気の吸着を効果的に行うものである。

【0042】

そこで、この請求項4の脱臭用シートでは、各粒状活性炭12の平均粒径が1〜50ミクロンのものを採用することによって、脱臭機能を高めるようにしたものである。各粒状活性炭12の平均粒径を1〜50ミクロンとする必要があるのは、まず、各粒状活性炭12の平均粒径が1ミクロンより小さいと、紙繊維11に対する絡まりはよいかもしれないが、値段が非常に高い粒状活性炭12を使用することになって、脱臭用シート自体を安価なものとすることができないからである。

【0043】

これに対して、各粒状活性炭12の平均粒径が50ミクロンより大きいと、紙繊維11に対する絡まりが良好にならずに脱落し易くなって、漢方薬や医薬品、あるいは健康食品を汚損することになるからである。それだけでなく、平均粒径が50ミクロンより大きい粒状活性炭12は、内部の微細孔を脱臭に十分利用できないことになって、脱臭用シート全体として脱臭機能が劣ることになるからである。

【0044】

従って、この請求項4に係る脱臭用シートは、上記請求項1〜3のそれと同様な機能を発揮する他、脱臭機能をより高め得るものとなっているのである。

【0045】

以上の有機バインダーは、請求項5に記載の発明のように、

「前記有機バインダーを、アクリル樹脂またはラテックスとしたこと」

とすることができる。

【0046】

アクリル樹脂またはラテックスからなる有機バインダーは、安価に入手できることから、紙繊維11と粒状活性炭12との接着を安価に行うことができるのである。

【0047】

従って、このアクリル樹脂またはラテックスからなる有機バインダーを採用した請求項5に係る脱臭シートは、この有機バインダーによってより安価で、粒状活性炭12が脱落しにくい効果的なものとなっているのである。

【0048】

そして、上記課題を解決するために、請求項6に係る発明の採った手段は、上記請求項1〜請求項5に記載の脱臭用シートについて、

「フィルム20を、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成したこと」

である。

【0049】

すなわち、この請求項6に係る脱臭用シートは、図3の(a)及び(b)に示すように、フィルム20が、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成されているものである。

【0050】

フィルム20を構成している内側フィルム21は、フィルム20を複合紙10の表裏両面に熱圧着すれば軟化もしくは溶融するものであり、この軟化もしくは溶融によって複合紙10側に接着されることになるものである。何故なら、軟化もしくは溶融した内側フィルム21は、複合紙10を構成している少なくとも紙繊維11に絡み付くとともに、その外側にある外側フィルム22を保持したままとなっているからである。

【0051】

勿論、この内側フィルム21の軟化もしくは溶融時には、外側フィルム22は軟化もしくは溶融しておらず、そのフィルムとしての形態を維持したままである。このため、この熱圧着時に、その熱板にフィルム20が接着することはなく、円滑に熱圧着作業が行える。

【0052】

以上の結果、複合紙10内に有機バインダーが混入されている場合は勿論、有機バインダーが混入されていない場合であっても、フィルム20は、これを複合紙10の表面に熱圧着という簡単な手段によって、複合紙10に対する一体化が果たされるのである。

【0053】

従って、この請求項6の脱臭用シートは、上記請求項1〜6のそれと同様な機能を発揮する他、フィルム20の複合紙10表面に対する一体化をより一層簡単に行えるものとなっているのである。

【発明の効果】

【0054】

以上、詳述した通り、本発明においては、上記実施例にて例示した如く、

「複合紙10の表裏両面にフィルム20・20を一体化した脱臭用シートであって、複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたこと」

にその構成上の主たる特徴があり、これにより、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品の内容物との混同も招くこともない脱臭用シートを提供することができるのである。

【0055】

すなわち、本発明に係る脱臭用シートによれば、

(1)包装用袋または包装用容器内に入れて脱臭を行うのに適した、薄くて小さいものとすることができた

(2)隣接することになる漢方薬や医薬品、あるいは健康食品を脱臭剤によって汚損しない衛生的なものとすることができた

(3)製造が簡単で低コストなものとすることができた

(4)内容物との混同を招くことのない脱臭用シートとすることができた

といったことの全てを満足することのできる、優れた効果を発揮するものである。

【図面の簡単な説明】

【0056】

【図1】本発明に係る脱臭用シートを示すもので、(a)は外形を四角にした場合の斜視図、(b)は外形を円形にした斜視図である。

【図2】図1に示した脱臭用シートの拡大縦断面図である。

【図3】同脱臭用シートを部分的に拡大したもので、(a)は請求項1に係る脱臭用シートの部分拡大縦断面図、(b)は請求項2に係る脱臭用シートの部分拡大縦断面図である。

【図4】請求項2に係る脱臭用シートであって、複合紙10に両フィルム20を圧着しようとしている状態を示す部分拡大分解断面図である。

【図5】同脱臭用シートの他の実施例を示すもので、(a)は斜視図、(b)は(a)の1−1線部の部分拡大縦断面図である。

【図6】同脱臭用シートのさらに他の実施例を示すもので、(a)は斜視図、(b)は(a)の2−2線部の部分拡大縦断面図である。

【図7】特許文献3に示された脱臭用シートの斜視図である。

【発明を実施するための形態】

【0057】

次に、上記のように構成した各請求項に係る発明を図面に示した実施の形態である脱臭用シートについて説明すると、図1及び図2には請求項1に係る脱臭用シートが、また図3の(a)及び(b)のぞれぞれには、請求項1及び請求項2に係る脱臭用シートの部分拡大断面図が示してある。

【0058】

図1に示した脱臭用シートは、図2と図3の(a)にも示したように、中央に位置した複合紙10の表裏両面にフィルム20を一体化したものであり、複合紙10は、紙繊維11と粒状活性炭12とをスラリー中に分散させておいて、これを抄紙技術によって抄紙することによって製造される。つまり、複合紙10は、紙繊維11と粒状活性炭12とを分散させたスラリーを抄紙機で抄紙することにより形成したことを基本とするものであり、特に、粒状活性炭12を乾燥重量で5〜60重量%となるようにし、残部が紙繊維11であるようにしたものである。

【0059】

紙繊維11の材料としては、所謂紙パルプを代表とするパルプが使用されるが、このパルプは、NBKP、LBKP、リンター(綿)パルプ等の天然セルロース繊維である。

【0060】

複合紙10を構成している粒状活性炭12は、平均粒径が小さい方が好ましいが、本実施形態では、1ミクロン〜50ミクロンのものを採用している。特に、この実施形態では、比較的安価に入手できること、脱臭機能が効果的であること、及び脱臭用シート自体のシート化、つまり上記紙繊維11への十分な絡まりを一般的な抄紙技術でも容易に行える等の理由から、1ミクロン〜50ミクロンのものを採用した。この程度の粒状化が行える活性炭としては、ヤシガラ活性炭や、木炭がある。

【0061】

複合紙10を構成する粒状活性炭12は、乾燥重量で5〜60重量%である必要があるが、その理由は、5重量%より少ないと、この粒状活性炭12による脱臭が十分行えないからであり、60重量%より多いと、紙繊維11による保持が完全になりにくく、当該脱臭用シートから粒状活性炭12が脱落し易くなるからである。中でも、この複合紙10を構成している粒状活性炭12の含有量を、乾燥重量で10〜40重量%とすると、十分な脱臭機能を有して脱落も非常に少なく、最もバランスが良いものとなった。

【0062】

また、粒状活性炭12と、残部の紙繊維11とからなる生シートは、抄紙技術におけるように乾燥されるのであるが、その場合、脱臭に必要な粒状活性炭12の量を十分確保できて、シート状にし易く、かつ全体が厚くなり過ぎて嵩張ならないようにするために、厚さが0.3mm〜4.0mmのシート状になるようにした。特に、厚さを1.2mm〜3.5mmのシート状にした場合、脱臭用シートとして十分好ましい剛性のものとなった。

【0063】

さらに、この実施形態の脱臭用シートは、図1及び図2に示したように、上記複合紙10の表裏両面にフィルム20を一体化して形成した。各フィルム20の複合紙10に対する一体化を行うにあたっては、接着剤を使用したり、フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を利用したりする等、種々な手段が適用できる。また、複合紙10の表裏両面にフィルム20を一体化したのは、複合紙10内の粒状活性炭12が脱落しないようにするためである。

【0064】

このフィルム20としては、単純に、一枚のものであってもよく、本実施例ではポリプロピレンを使用したが、このフィルム20としては、ポリエチレンテレフタレート(PET)シートやアルミ箔であってもよいものである。また、このフィルム20については、通気性を備えていると好都合であるが、そのためにフィルム20自体の延伸度を高めたり、パンチングや針を挿通する方法等によって、フィルム20に微細孔を形成したり、切込24や脱臭用シート全体への切込16を形成したりすることがなされる。

【0065】

フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を十分利用できるようにするためには、図3の(a)及び(b)に示したように、フィルム20を、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成するとよい。

【0066】

内側フィルム21は、フィルム20を複合紙10の表裏両面に熱圧着すれば軟化もしくは溶融して、複合紙10を構成している少なくとも紙繊維11に絡み付くとともに、その外側にある外側フィルム22を保持したままとなる。そして、この内側フィルム21の軟化もしくは溶融時には、外側フィルム22は軟化もしくは溶融せず、そのフィルムとしての形態を維持したままである。このため、このフィルム20の熱圧着時に、その熱板にフィルム20が接着することはなく、円滑に熱圧着作業が行える。

【0067】

さらに、このフィルム20には、図3にも示したように、当該脱臭用シートの商品名や注意書き等の印刷23が施されるのであるが、このフィルム20を複合紙10に一体化するにあたっては、この印刷23が内側となるようにする。内側に印刷23を施すときのフィルム20は、透明または半透明である必要があるから、その場合には、フィルム20の材料としてポリプロピレン(複合紙10中の合成樹脂繊維14や有機バインダーの軟化温度よりも高い軟化温度を有している合成樹脂材料)を採用するとよい。勿論、フィルム20が内側フィルム21と外側フィルム22とによって形成したものである場合には、図3の(a)及び(b)に示したように、これらの内側フィルム21または外側フィルム22の内側に印刷23を形成するとよい。

【0068】

このフィルム20を複合紙10表裏両面に一体化する熱プレスの温度としては、80度〜200度のものであるが、この温度は、内側フィルム21が軟化若しくは溶融される程度、例えば80度〜150度に、適宜調整される。

【0069】

そして、この脱臭用シートは、図1にも示したように、少なくとも端面13にて外気に触れるものとなっている。この脱臭用シートの端面13には、紙繊維11によって網目状で非常に小さく形成された複合紙10内の複雑な穴の端部が多数開口しており、これらの多数の開口を通して、外気中の「匂い」が複合紙10内の粒状活性炭12に吸着されることになるのである。つまり、この脱臭用シートは、その端面13から脱臭を行うことになるのである。

【0070】

この端面13は、この端面13は、大きな面積の複合紙10及びフィルム20からなる脱臭用シートを、所定寸法のものに裁断することにより、図1の(a)や(b)に示したように、四角または円形のものとして自動的に現れるものである。この脱臭用シートに積極的に形成した端面13には、脱臭を行う粒状活性炭12が直接的に現れていることもあるが、それよりも、紙繊維11及び粒状活性炭12間に形成されている空間の開口が、この端面13から多数露出していることが重要である。何故なら、これらの端面13に開口している開口を通して、複合紙10の内部に多く存在している各粒状活性炭12に外気が接触することができるからであり、各粒状活性炭12による脱臭がこれらの開口を通して効果的になされるからである。

【0071】

なお、図5に示したように、フィルム20に切込24を形成しておいた脱臭用シートや、図6に示したように、切込16を形成した脱臭用シートとして実施してもよい。切込24は、脱臭用シートのフィルム20から、切り取り端面ではない複合紙10の端面13をさらに露出させようとするものであり、脱臭用シート内部の粒状活性炭12による脱臭機能をさらに発揮させるものである。また、図6に示した切込16は、複合紙10にフィルム20を一体化した後に、外形裁断と同時に打ち抜き等によって形成したもので、この切込16からは複合紙10の端面が外気に対して臨むことになる。

【0072】

さて、図3の(b)及び図4には、複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にした脱臭用シートの実施形態が示してある。

【0073】

合成樹脂繊維14と、紙繊維11、及び粒状活性炭12とをスラリー中に分散させて、このスラリーから複合紙10を、通常の抄紙方法によって抄紙した。なお、合成樹脂繊維14を使用する場合には、スラリー中に高分子凝固剤を0.3重量%添加する。

【0074】

なお、複合紙10には、1〜10重量%の合成樹脂からなる有機バインダーをさらに含ませるとよい。有機バインダーは、図2にも示したように、複合紙10内において、紙繊維11に対する粒状活性炭12の接着をより積極的に行うことができるからである。つまり、この有機バインダーは、複合紙10を抄紙技術で形成する際に、紙繊維11や粒状活性炭12とともにスラリー原料とすれば、抄紙後において、紙繊維11と粒状活性炭12との接着、さらにこれらと合成樹脂繊維14との接着を行うことができる。

【0075】

抄紙された複合紙10を、加圧機にかけて水分を絞り出し、厚さ0.5〜5mmまでの生シートを得て、この生シートを脱臭機にかけて脱臭させた

【符号の説明】

【0076】

10 複合紙

11 紙繊維

12 粒状活性炭

13 端面

14 合成樹脂繊維

15 露出面

16 切込

20 フィルム

21 内側フィルム

22 外側フィルム

23 印刷

24 切込

【技術分野】

【0001】

本発明は、例えば漢方薬や医薬品、あるいは健康食品を包装する袋または容器中の脱臭を行うための脱臭シートに関するものである。

【背景技術】

【0002】

漢方薬や医薬品、あるいは健康食品等を包装する袋または容器中には、これらの漢方薬や医薬品、あるいは健康食品から生じた匂いが篭るのであるが、この匂いは、袋または容器を開けたときに外部に漂い出るものである。この漂い出た匂いは僅かなものではあるが、人によっては「異臭」となることがある。また、一つの漢方薬や医薬品、あるいは健康食品等から生じた匂いは、袋または容器中の別の漢方薬や医薬品、あるいは健康食品に移ったり、他の漢方薬や医薬品、あるいは健康食品から生じた匂いと混じったりして、さらに複雑な「異臭」になったりすることもある。

【0003】

そこで、このような漢方薬や医薬品、あるいは健康食品の包装用の袋または容器中に、脱臭を行うための脱臭剤を入れておくことが考えられるのであるが、このような「脱臭」を行うものとしては、特許文献1〜特許文献3等で数多く提案されてきている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3699738号掲載公報、特許請求の範囲、段落0016

【特許文献2】特許第3953717号掲載公報、特許請求の範囲、段落0009

【特許文献3】特許第34223534号掲載公報、特許請求の範囲、図5

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された「脱臭シート」は、「脱臭シートの加工時において活性炭の脱落がなく、長期の使用においても脱臭性能が低下しない脱臭シートを提供する」ことを目的としてなされたもので、「変性活性炭およびソープフリーラテックスを重量比で70:30〜95:5とする混合物が多孔質シートに添着してなり、かつ、該変性活性炭が、銅、鉄、金、白金、亜鉛、マンガン、アルミニウム、マグネシウム、ニッケル、コバルト、パラジウム、ルテニウム、ロジウムの金属またはその酸化物(但し、酸化亜鉛を除く。)、もしくは塩化物から選ばれる少なくとも1種以上を活性炭に担持したものであることを特徴とする脱臭シート」である。

【0006】

しかしながら、この脱臭シートは、「変性活性炭およびソープフリーラテックスを重量比で70:30〜95:5とする混合物が多孔質シートに添着」したものであるから、この脱臭シートを包装用の容器内に入れたとき、変性活性炭やソープフリーラテックスによって、漢方薬や医薬品、あるいは健康食品が汚損される可能性が十分あり得るものである。

【0007】

一方、特許文献2の「平面状封入脱臭シート及び製造方法」は、「2枚の基材シートに脱臭剤が封入された平面状封入脱臭シートにおいて、内部の脱臭剤が切断面や襞折り面から脱落することのない、粉落ち性の改良された平面状封入脱臭シートを提供する」ことを目的としてなされたもので、「基材A、基材Bとその間に封入された脱臭剤よりなる平面状封入脱臭シートにおいて、脱臭剤が粒状あるいは粉状であり、かつ平面状封入脱臭シートの内側の面に一定間隔ごとに脱臭剤が配置されるとともに脱臭剤が配置されない領域を設けた事を特徴とする平面状封入脱臭シート」を基本とするものである。

【0008】

しかしながら、この特許文献2の「平面状封入脱臭シート」は、平面状封入脱臭シートの内側の面に、一定間隔ごとに脱臭剤が配置された領域と、脱臭剤が配置されない領域とを設けなければならないから、その製造が容易ではなく、コストも掛かるのではないかと考えられる。

【0009】

そして、特許文献3の「脱臭シート及びハニカム形フィルタ」は、「あらゆる種類の悪臭ガスの除去性にすぐれ、かつ、加工性、賦形性にすぐれた脱臭シートを提供」することを目的としてなされたもので、「多孔性無機物質混抄シートと活性炭混抄シートを用いて一面側に前記多孔性無機物質混抄シートを他面側に前記活性炭混抄シートを配置し、それら両シートを加熱圧着して一体的シートとした」ものである。この構成であれば、「活性炭が広範囲の悪臭成分を吸着できるという利点を生かしつつ、一の吸着剤に対する活性炭と多孔性無機物質の相性が異なる場合に、相性の良い方に吸着剤を添着すればよいことになり、一枚のシートであらゆる種類の悪臭成分に対応できるシートを提供できる」と考えられる。

【0010】

しかしながら、この特許文献3の「脱臭シート及びハニカム形フィルタ」は、図7に示すような形状にされるものであるため、非常に嵩張るものとなって、漢方薬や医薬品、あるいは健康食品の包装用の袋や容器内に入れることができないものとなっている。

【0011】

いずれにしても、従来の乾燥剤あるいはシートは、漢方薬や医薬品、あるいは健康食品の薬やお菓子等の食品を包装する袋または容器内に入れて、漢方薬や医薬品、あるいは健康食品からの匂いを脱臭するものとしては好ましくないものであった。換言すれば、漢方薬や医薬品、あるいは健康食品の薬やお菓子等の食品を包装する袋または容器内に入れて、漢方薬や医薬品、あるいは健康食品からの匂いを脱臭するものとしては、次のような条件を満たすもとする必要がある。

(1)包装用袋または包装用容器内に入れて脱臭を行うのであるから、薄くて小さいものであること

(2)隣接することになる漢方薬や医薬品、あるいは健康食品を脱臭剤によって汚損しない衛生的なものであること

(3)製造が簡単で低コストであること

(4)内容物との混同を招くものではないこと

【0012】

そこで、本発明者は、この種の脱臭用シートについて、上述した(1)〜(4)の条件を満たすにはどうしたらよいか、について種々検討を重ねてきた結果、本発明を完成したのである。

【0013】

本発明は、以上の実状に鑑みてなされたもので、その解決しようとする課題は、脱臭用シートを、より低コストでしかも効果的なものとすることである。

【0014】

すなわち、本発明の目的とするところは、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品の内容物との混同も招くこともない脱臭用シートを提供することにある。

【課題を解決するための手段】

【0015】

以上の課題を解決するために、まず、請求項1に係る発明の採った手段は、後述する実施の形態の説明中において使用する符号を付して説明すると、

「複合紙10の表裏両面にフィルム20・20を一体化した脱臭用シートであって、

複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、

この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたことを特徴とする脱臭用シート」

である。

【0016】

すなわち、この請求項1に係る脱臭用シートは、図1の(a)及び図2に示すように、複合紙10の表裏両面にフィルム20・20を一体化したことを基本形態とするものであるが、複合紙10は抄紙技術により形成したものである。つまり、複合紙10は、紙繊維11、粒状活性炭12、及び必要な抄紙成分を分散させたスラリーを抄紙機で抄紙することにより形成したものであり、特に、粒状活性炭12については乾燥重量で5〜60重量%であり、残部が紙繊維11であるようにするものである。このように、複合紙10を抄紙技術により形成すれば、複合紙10を連続的に短時間で形成することができることになり、ひいては脱臭用シート全体を非常に低コストで製造することができるのである。

【0017】

複合紙10を構成している粒状活性炭12が、乾燥重量で5〜60重量%である必要があるのは、5重量%より少ないと、この粒状活性炭12による脱臭が十分行えないからであり、60重量%より多いと、紙繊維11による保持ができにくくなり、当該脱臭用シートから粒状活性炭12が脱落し易くなるからである。中でも、この複合紙10を構成している粒状活性炭12は、乾燥重量で10〜40重量%であることが最もバランスが良くて好ましい。

【0018】

また、粒状活性炭12と、残部の紙繊維11とからなる生シートは、抄紙技術におけるように乾燥されて、厚さが0.3mm〜4.0mmのシート状とされる必要があるが、その理由は、厚さが0.3mmより薄いと、脱臭に必要な粒状活性炭12の量を十分確保できないだけでなく、当該脱臭用シートが入れられる袋または容器内の説明書等の他のものとの区別が付かなくなるからである。一方、このシートの厚さが4.0mmより厚いと、シート状にしにくいだけでなく、脱臭用シート全体が厚くなり過ぎて嵩張るものとなってシート状にした意味がなくなるからである。

【0019】

さらに、この脱臭用シートは、これを構成している複合紙10の表裏両面にフィルム20を一体化する必要がある。各フィルム20の複合紙10に対する一体化を行うにあたっては、接着剤を使用したり、フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を利用したりする等、種々な手段が適用できる。換言すれば、複合紙10表裏両面に一体化されるべきフィルム20自体としては、上記の熱プレスによって軟化もしくは溶融するようなものである必要は必ずしもなく、例えば、ポリプロピレンフィルムやアルミ箔などであってもよいことになる。

【0020】

また、複合紙10の表裏両面にフィルム20を一体化しなければならない理由は、複合紙10内の粒状活性炭12が脱落しないようにするためである。なお、このフィルム20には、図2あるいは図3に示すように、当該脱臭用シートの商品名や注意書き等の印刷23を施すことができる。

【0021】

そして、この脱臭用シートは、図1及び図2にも示すように、少なくとも端面13にて外気に触れるものとなっている。この脱臭用シートの端面13には、紙繊維11によって網目状で非常に小さく形成された複合紙10内の複雑な穴の端部が多数開口しており、これらの多数の開口を通して、外気中の「匂い」が複合紙10内の粒状活性炭12に吸着されることになるのである。つまり、この脱臭用シートは、その端面13から脱臭を行うことになるのである。

【0022】

この端面13は、大きな面積の複合紙10及びフィルム20からなる脱臭用シートを、所定寸法のものに裁断することにより、図1の(a)や(b)に示すように、自動的に現れるものであって、図5に示すような、フィルム20に切込24を形成した脱臭用シートや、図6に示すような、切込16を形成した脱臭用シートにしなくても、脱臭用シート内部の粒状活性炭12による脱臭機能を発揮させる箇所となるものである。換言すれば、図5に示す切込24や、図6に示す切込16を備えていなくても、この端面13を存在させるだけで脱臭機能を発揮させることができるのであり、このことが、「少なくとも」の意味である。

【0023】

従って、この請求項1の脱臭用シートは、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品との混同も招くこともないものとなっているのである。

【0024】

また、上記課題を解決するために、請求項2に係る発明の採った手段は、上記請求項1のそれについて、

「複合紙10は、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14を含むこと」

としたことである。

【0025】

この請求項2に係る脱臭用シートは、図3の(b)及び図4に示すように、複合紙10の構成材料として、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14をも採用している点が、上記請求項1に係るそれと異なるものである。このため、以下では、この合成樹脂繊維14を中心とした説明のみを行い、複合紙10、紙繊維11、粒状活性炭12及び端面13については、これと同一の符号を図3の(b)及び図4中に示して、これらの詳細説明は省略する。

【0026】

すなわち、この請求項2に係る脱臭用シートは、前述した請求項1の脱臭用シートと同様に、複合紙10の表裏両面にフィルム20を一体化したものではあるが、両者の一体化と、紙繊維11に対する粒状活性炭12の接着を図る手段を次のように工夫したものである。

【0027】

つまり、この脱臭用シートでは、粒状活性炭12を保持すべき複合紙10中に、熱プレスによって軟化もしくは溶融する合成樹脂繊維14を混入しておき、この合成樹脂繊維14が熱プレスによって接着剤の役目を果せるようにしたものである。つまり、この合成樹脂繊維14は、熱プレス時の熱によって軟化若しくは溶融することによって、複合紙10と表裏両面のフィルム20との接着、及び紙繊維11に対する粒状活性炭12の接着を確実にする接着剤の役目を果すものである。

【0028】

この合成樹脂繊維14の量は、1〜20重量%である必要がある。この合成樹脂繊維14の量が1重量%以下であると、紙繊維11に対する粒状活性炭12の接着が良好にならなくて、粒状活性炭12の複合紙10からの脱落を招き易くなるだけでなく、当該複合紙10に対するフィルム20の接着、つまり一体化が十分行えないからである。逆に、この合成樹脂繊維14の量が20重量%より多いと、熱プレス時の熱により軟化若しくは溶融した合成樹脂繊維14が複合紙10内の隙間を埋め易くなるだけでなく、粒状活性炭12の保持空間を相対的に少なくしてしまうし、複合紙10内の臭気吸収空間もしくは臭気通過空間を少なくしてしまい、脱臭材としての機能を十分果せなくなるからである。中でも、紙繊維11と合成樹脂繊維14とからなる原紙中における合成樹脂繊維14の量としては、10重量%前後が最も好ましいものである。

【0029】

抄紙技術で形成した複合紙10の表裏両面には、図4にも示すように、合成樹脂繊維14が部分的に現れており、この合成樹脂繊維14の他の部分は、紙繊維11や粒状活性炭12と絡み付いて複合紙10中にある。そこで、このような複合紙10の表裏両面に対してフィルム20を熱プレスによって圧着すれば、各合成樹脂繊維14が軟化若しくは溶融するから、特に複合紙10の表面側の各合成樹脂繊維14とフィルム20とが接着されて、複合紙10の表裏両面へのフィルム20の一体化がなされるのである。勿論、この際、紙繊維11に対する粒状活性炭12の接着もなされるから、粒状活性炭12の複合紙10からの脱落が防止されるのである。

【0030】

このフィルム20の内面には、図3の(b)及び図4に示すように、種々な表示を行うための印刷23を施すことが可能になる。つまり、完成された脱臭用シートにおいては、印刷23をフィルム20の内部または内側にすることができるのであり、この脱臭用シートに漢方薬やお菓子等が触れても、印刷23のインクが食品側に移ることを無くすことができるのである。なお、このような印刷23が内面になされる場合、この印刷23がフィルム20内面の全面になされる訳ではないから、接着剤の役目を果す軟化もしくは溶融した合成樹脂繊維14の接着部分は十分確保されている。

【0031】

また、このフィルム20は、後述するように、内側フィルム21とその外側に一体化される外側フィルム22との二重構造にしてもよいが、単層のものとすることができ、その場合には、当該脱臭用シートの製造をより簡単にできるだけでなく、市販のものを十分利用でき、結果として、脱臭用シート全体のコストを大幅に削減できるものである。

【0032】

なお、このフィルム20は、臭気を内側の複合紙10に通さなければならないから、例えば延伸度を高めてある程度の通気性を有したものであってもよく、また延伸度の低いものである場合には、多数の通気孔を有するものにしたり、図5に示すような切込24を形成したものであっても良い。

【0033】

従って、この請求項2の脱臭用シートは、請求項1のそれと同様な機能を発揮する他、複合紙10の表裏両面へのフィルム20の一体化や、紙繊維11に対する粒状活性炭12の接着がなされて、粒状活性炭12の複合紙10からの脱落が防止され、しかも印刷23を内側に形成することができるものともなっているのである。

【0034】

上記課題を解決するために、請求項3に係る発明の採った手段は、請求項1または請求項2に記載の脱臭用シートについて、

「複合紙10は、1〜10重量%の合成樹脂からなる有機バインダーをさらに含むこと」

である。

【0035】

有機バインダーは、図2にも示すように、複合紙10内において、紙繊維11に対する粒状活性炭12の接着を積極的に行うものである。つまり、この有機バインダーは、複合紙10を抄紙技術で形成する際に、紙繊維11や粒状活性炭12とともにスラリー原料となるものであり、抄紙後において、紙繊維11と粒状活性炭12との接着、さらにこれらと合成樹脂繊維14との接着を行うものである。

【0036】

この有機バインダーは、請求項1の脱臭シートの場合も、請求項2の脱臭シートの場合も、複合紙10中に1〜10重量%含有されていることが必要であり、請求項1の脱臭シートの場合、この量の有機バインダーと、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とで複合紙10が構成され、請求項2の脱臭シートの場合、同有機バインダーと、1〜20重量%の合成樹脂粉末14と、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とで複合紙10が構成される。

【0037】

この合成樹脂からなる有機バインダーの、複合紙10中に含まれるべき量を、1〜10重量%とする必要があるが、その理由は、この有機バインダーの量が1重量%より少ないと、粒状活性炭12の複合紙10からの脱落を十分防止することができないからであり、一方、10重量%よりも多いと、この有機バインダーが粒状活性炭12の微細孔を塞いでしまって、粒状活性炭12による脱臭効果を阻害してしまう可能性を大きくするからである。

【0038】

上述したように、この有機バインダーは、紙繊維11に対する粒状活性炭12の接着を行うものであるから、粒状活性炭12は、複合紙10から容易に脱落しない。換言すれば、この脱臭シート製造時等において、粒状活性炭12が脱落して他に付着することはないから、この粒状活性炭12が周囲にあるものを汚損することはなく、衛生的でもあるのである。勿論、脱臭シートとして完成された場合でも、この有機バインダーは、端面13からの粒状活性炭12の脱落を防止するから、漢方薬や医薬品、あるいは健康食品は勿論、その周囲にあるものを汚損させない機能も有している。

【0039】

従って、この請求項3の脱臭シートは、上記請求項1または2のそれと同様な機能を発揮する他、有機バインダーの存在によって、紙繊維11に対する粒状活性炭12の接着が積極的に行われているのである。

【0040】

上記課題を解決するために、請求項4に係る発明の採った手段は、請求項1〜請求項3に記載の脱臭用シートについて、

「粒状活性炭12を、平均粒径が1〜50ミクロンのものとしたこと」

である。

【0041】

各粒状活性炭12は、臭気を吸着するための多数の微細孔を有しているものであるが、これらの微細孔は、その表面側に開口していなければ外気中の臭気を吸着することはできない。そして、これらの微細孔は、各粒状活性炭12の内部まで連通しているが、各粒状活性炭12における微細孔の全容積は粒状活性炭12の表面積に対して小さい程臭気の吸着が効果的になされる。換言すれば、各粒状活性炭12は、比表面積が大きければ大きい程、あるいはその平均粒径が小さければ小さい程、臭気の吸着を効果的に行うものである。

【0042】

そこで、この請求項4の脱臭用シートでは、各粒状活性炭12の平均粒径が1〜50ミクロンのものを採用することによって、脱臭機能を高めるようにしたものである。各粒状活性炭12の平均粒径を1〜50ミクロンとする必要があるのは、まず、各粒状活性炭12の平均粒径が1ミクロンより小さいと、紙繊維11に対する絡まりはよいかもしれないが、値段が非常に高い粒状活性炭12を使用することになって、脱臭用シート自体を安価なものとすることができないからである。

【0043】

これに対して、各粒状活性炭12の平均粒径が50ミクロンより大きいと、紙繊維11に対する絡まりが良好にならずに脱落し易くなって、漢方薬や医薬品、あるいは健康食品を汚損することになるからである。それだけでなく、平均粒径が50ミクロンより大きい粒状活性炭12は、内部の微細孔を脱臭に十分利用できないことになって、脱臭用シート全体として脱臭機能が劣ることになるからである。

【0044】

従って、この請求項4に係る脱臭用シートは、上記請求項1〜3のそれと同様な機能を発揮する他、脱臭機能をより高め得るものとなっているのである。

【0045】

以上の有機バインダーは、請求項5に記載の発明のように、

「前記有機バインダーを、アクリル樹脂またはラテックスとしたこと」

とすることができる。

【0046】

アクリル樹脂またはラテックスからなる有機バインダーは、安価に入手できることから、紙繊維11と粒状活性炭12との接着を安価に行うことができるのである。

【0047】

従って、このアクリル樹脂またはラテックスからなる有機バインダーを採用した請求項5に係る脱臭シートは、この有機バインダーによってより安価で、粒状活性炭12が脱落しにくい効果的なものとなっているのである。

【0048】

そして、上記課題を解決するために、請求項6に係る発明の採った手段は、上記請求項1〜請求項5に記載の脱臭用シートについて、

「フィルム20を、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成したこと」

である。

【0049】

すなわち、この請求項6に係る脱臭用シートは、図3の(a)及び(b)に示すように、フィルム20が、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成されているものである。

【0050】

フィルム20を構成している内側フィルム21は、フィルム20を複合紙10の表裏両面に熱圧着すれば軟化もしくは溶融するものであり、この軟化もしくは溶融によって複合紙10側に接着されることになるものである。何故なら、軟化もしくは溶融した内側フィルム21は、複合紙10を構成している少なくとも紙繊維11に絡み付くとともに、その外側にある外側フィルム22を保持したままとなっているからである。

【0051】

勿論、この内側フィルム21の軟化もしくは溶融時には、外側フィルム22は軟化もしくは溶融しておらず、そのフィルムとしての形態を維持したままである。このため、この熱圧着時に、その熱板にフィルム20が接着することはなく、円滑に熱圧着作業が行える。

【0052】

以上の結果、複合紙10内に有機バインダーが混入されている場合は勿論、有機バインダーが混入されていない場合であっても、フィルム20は、これを複合紙10の表面に熱圧着という簡単な手段によって、複合紙10に対する一体化が果たされるのである。

【0053】

従って、この請求項6の脱臭用シートは、上記請求項1〜6のそれと同様な機能を発揮する他、フィルム20の複合紙10表面に対する一体化をより一層簡単に行えるものとなっているのである。

【発明の効果】

【0054】

以上、詳述した通り、本発明においては、上記実施例にて例示した如く、

「複合紙10の表裏両面にフィルム20・20を一体化した脱臭用シートであって、複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、この複合紙10の表裏両面にフィルム20を一体化することにより、少なくとも端面13にて外気に触れるようにしたこと」

にその構成上の主たる特徴があり、これにより、薄くて小さいものにすることができて衛生的であり、低コスト化を図ることができ、しかも漢方薬や医薬品、あるいは健康食品の内容物との混同も招くこともない脱臭用シートを提供することができるのである。

【0055】

すなわち、本発明に係る脱臭用シートによれば、

(1)包装用袋または包装用容器内に入れて脱臭を行うのに適した、薄くて小さいものとすることができた

(2)隣接することになる漢方薬や医薬品、あるいは健康食品を脱臭剤によって汚損しない衛生的なものとすることができた

(3)製造が簡単で低コストなものとすることができた

(4)内容物との混同を招くことのない脱臭用シートとすることができた

といったことの全てを満足することのできる、優れた効果を発揮するものである。

【図面の簡単な説明】

【0056】

【図1】本発明に係る脱臭用シートを示すもので、(a)は外形を四角にした場合の斜視図、(b)は外形を円形にした斜視図である。

【図2】図1に示した脱臭用シートの拡大縦断面図である。

【図3】同脱臭用シートを部分的に拡大したもので、(a)は請求項1に係る脱臭用シートの部分拡大縦断面図、(b)は請求項2に係る脱臭用シートの部分拡大縦断面図である。

【図4】請求項2に係る脱臭用シートであって、複合紙10に両フィルム20を圧着しようとしている状態を示す部分拡大分解断面図である。

【図5】同脱臭用シートの他の実施例を示すもので、(a)は斜視図、(b)は(a)の1−1線部の部分拡大縦断面図である。

【図6】同脱臭用シートのさらに他の実施例を示すもので、(a)は斜視図、(b)は(a)の2−2線部の部分拡大縦断面図である。

【図7】特許文献3に示された脱臭用シートの斜視図である。

【発明を実施するための形態】

【0057】

次に、上記のように構成した各請求項に係る発明を図面に示した実施の形態である脱臭用シートについて説明すると、図1及び図2には請求項1に係る脱臭用シートが、また図3の(a)及び(b)のぞれぞれには、請求項1及び請求項2に係る脱臭用シートの部分拡大断面図が示してある。

【0058】

図1に示した脱臭用シートは、図2と図3の(a)にも示したように、中央に位置した複合紙10の表裏両面にフィルム20を一体化したものであり、複合紙10は、紙繊維11と粒状活性炭12とをスラリー中に分散させておいて、これを抄紙技術によって抄紙することによって製造される。つまり、複合紙10は、紙繊維11と粒状活性炭12とを分散させたスラリーを抄紙機で抄紙することにより形成したことを基本とするものであり、特に、粒状活性炭12を乾燥重量で5〜60重量%となるようにし、残部が紙繊維11であるようにしたものである。

【0059】

紙繊維11の材料としては、所謂紙パルプを代表とするパルプが使用されるが、このパルプは、NBKP、LBKP、リンター(綿)パルプ等の天然セルロース繊維である。

【0060】

複合紙10を構成している粒状活性炭12は、平均粒径が小さい方が好ましいが、本実施形態では、1ミクロン〜50ミクロンのものを採用している。特に、この実施形態では、比較的安価に入手できること、脱臭機能が効果的であること、及び脱臭用シート自体のシート化、つまり上記紙繊維11への十分な絡まりを一般的な抄紙技術でも容易に行える等の理由から、1ミクロン〜50ミクロンのものを採用した。この程度の粒状化が行える活性炭としては、ヤシガラ活性炭や、木炭がある。

【0061】

複合紙10を構成する粒状活性炭12は、乾燥重量で5〜60重量%である必要があるが、その理由は、5重量%より少ないと、この粒状活性炭12による脱臭が十分行えないからであり、60重量%より多いと、紙繊維11による保持が完全になりにくく、当該脱臭用シートから粒状活性炭12が脱落し易くなるからである。中でも、この複合紙10を構成している粒状活性炭12の含有量を、乾燥重量で10〜40重量%とすると、十分な脱臭機能を有して脱落も非常に少なく、最もバランスが良いものとなった。

【0062】

また、粒状活性炭12と、残部の紙繊維11とからなる生シートは、抄紙技術におけるように乾燥されるのであるが、その場合、脱臭に必要な粒状活性炭12の量を十分確保できて、シート状にし易く、かつ全体が厚くなり過ぎて嵩張ならないようにするために、厚さが0.3mm〜4.0mmのシート状になるようにした。特に、厚さを1.2mm〜3.5mmのシート状にした場合、脱臭用シートとして十分好ましい剛性のものとなった。

【0063】

さらに、この実施形態の脱臭用シートは、図1及び図2に示したように、上記複合紙10の表裏両面にフィルム20を一体化して形成した。各フィルム20の複合紙10に対する一体化を行うにあたっては、接着剤を使用したり、フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を利用したりする等、種々な手段が適用できる。また、複合紙10の表裏両面にフィルム20を一体化したのは、複合紙10内の粒状活性炭12が脱落しないようにするためである。

【0064】

このフィルム20としては、単純に、一枚のものであってもよく、本実施例ではポリプロピレンを使用したが、このフィルム20としては、ポリエチレンテレフタレート(PET)シートやアルミ箔であってもよいものである。また、このフィルム20については、通気性を備えていると好都合であるが、そのためにフィルム20自体の延伸度を高めたり、パンチングや針を挿通する方法等によって、フィルム20に微細孔を形成したり、切込24や脱臭用シート全体への切込16を形成したりすることがなされる。

【0065】

フィルム20を複合紙10に熱圧着する際のフィルム20自体の軟化あるいは溶融を十分利用できるようにするためには、図3の(a)及び(b)に示したように、フィルム20を、熱圧着時に軟化もしくは溶融して複合紙10側に接着される内側フィルム21と、この内側フィルム21より融点が高くて、内側フィルム21の外側に一体化される外側フィルム22とにより構成するとよい。

【0066】

内側フィルム21は、フィルム20を複合紙10の表裏両面に熱圧着すれば軟化もしくは溶融して、複合紙10を構成している少なくとも紙繊維11に絡み付くとともに、その外側にある外側フィルム22を保持したままとなる。そして、この内側フィルム21の軟化もしくは溶融時には、外側フィルム22は軟化もしくは溶融せず、そのフィルムとしての形態を維持したままである。このため、このフィルム20の熱圧着時に、その熱板にフィルム20が接着することはなく、円滑に熱圧着作業が行える。

【0067】

さらに、このフィルム20には、図3にも示したように、当該脱臭用シートの商品名や注意書き等の印刷23が施されるのであるが、このフィルム20を複合紙10に一体化するにあたっては、この印刷23が内側となるようにする。内側に印刷23を施すときのフィルム20は、透明または半透明である必要があるから、その場合には、フィルム20の材料としてポリプロピレン(複合紙10中の合成樹脂繊維14や有機バインダーの軟化温度よりも高い軟化温度を有している合成樹脂材料)を採用するとよい。勿論、フィルム20が内側フィルム21と外側フィルム22とによって形成したものである場合には、図3の(a)及び(b)に示したように、これらの内側フィルム21または外側フィルム22の内側に印刷23を形成するとよい。

【0068】

このフィルム20を複合紙10表裏両面に一体化する熱プレスの温度としては、80度〜200度のものであるが、この温度は、内側フィルム21が軟化若しくは溶融される程度、例えば80度〜150度に、適宜調整される。

【0069】

そして、この脱臭用シートは、図1にも示したように、少なくとも端面13にて外気に触れるものとなっている。この脱臭用シートの端面13には、紙繊維11によって網目状で非常に小さく形成された複合紙10内の複雑な穴の端部が多数開口しており、これらの多数の開口を通して、外気中の「匂い」が複合紙10内の粒状活性炭12に吸着されることになるのである。つまり、この脱臭用シートは、その端面13から脱臭を行うことになるのである。

【0070】

この端面13は、この端面13は、大きな面積の複合紙10及びフィルム20からなる脱臭用シートを、所定寸法のものに裁断することにより、図1の(a)や(b)に示したように、四角または円形のものとして自動的に現れるものである。この脱臭用シートに積極的に形成した端面13には、脱臭を行う粒状活性炭12が直接的に現れていることもあるが、それよりも、紙繊維11及び粒状活性炭12間に形成されている空間の開口が、この端面13から多数露出していることが重要である。何故なら、これらの端面13に開口している開口を通して、複合紙10の内部に多く存在している各粒状活性炭12に外気が接触することができるからであり、各粒状活性炭12による脱臭がこれらの開口を通して効果的になされるからである。

【0071】

なお、図5に示したように、フィルム20に切込24を形成しておいた脱臭用シートや、図6に示したように、切込16を形成した脱臭用シートとして実施してもよい。切込24は、脱臭用シートのフィルム20から、切り取り端面ではない複合紙10の端面13をさらに露出させようとするものであり、脱臭用シート内部の粒状活性炭12による脱臭機能をさらに発揮させるものである。また、図6に示した切込16は、複合紙10にフィルム20を一体化した後に、外形裁断と同時に打ち抜き等によって形成したもので、この切込16からは複合紙10の端面が外気に対して臨むことになる。

【0072】

さて、図3の(b)及び図4には、複合紙10を、乾燥重量で5〜60重量%の粒状活性炭12と、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維14と、残部の紙繊維11とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にした脱臭用シートの実施形態が示してある。

【0073】

合成樹脂繊維14と、紙繊維11、及び粒状活性炭12とをスラリー中に分散させて、このスラリーから複合紙10を、通常の抄紙方法によって抄紙した。なお、合成樹脂繊維14を使用する場合には、スラリー中に高分子凝固剤を0.3重量%添加する。

【0074】

なお、複合紙10には、1〜10重量%の合成樹脂からなる有機バインダーをさらに含ませるとよい。有機バインダーは、図2にも示したように、複合紙10内において、紙繊維11に対する粒状活性炭12の接着をより積極的に行うことができるからである。つまり、この有機バインダーは、複合紙10を抄紙技術で形成する際に、紙繊維11や粒状活性炭12とともにスラリー原料とすれば、抄紙後において、紙繊維11と粒状活性炭12との接着、さらにこれらと合成樹脂繊維14との接着を行うことができる。

【0075】

抄紙された複合紙10を、加圧機にかけて水分を絞り出し、厚さ0.5〜5mmまでの生シートを得て、この生シートを脱臭機にかけて脱臭させた

【符号の説明】

【0076】

10 複合紙

11 紙繊維

12 粒状活性炭

13 端面

14 合成樹脂繊維

15 露出面

16 切込

20 フィルム

21 内側フィルム

22 外側フィルム

23 印刷

24 切込

【特許請求の範囲】

【請求項1】

複合紙の表裏両面にフィルムを一体化した脱臭用シートであって、

前記複合紙を、乾燥重量で5〜60重量%の粒状活性炭と、残部の紙繊維とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、

この複合紙の表裏両面にフィルムを一体化することにより、少なくとも端面にて外気に触れるようにしたことを特徴とする脱臭用シート。

【請求項2】

前記複合紙は、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維を含むことを特徴とする請求項1に記載の脱臭用シート。

【請求項3】

前記複合紙は、1〜10重量%の合成樹脂からなる有機バインダーをさらに含むことを特徴とする請求項1または請求項2に記載の脱臭用シート。

【請求項4】

前記粒状活性炭を、平均粒径が1〜50ミクロンのものとしたことを特徴とする請求項1〜請求項3のいずれかに記載の脱臭用シート。

【請求項5】

前記有機バインダーを、アクリル樹脂またはラテックスとしたことを特徴とする請求項3〜請求項4のいずれかに記載の脱臭用シート。

【請求項6】

前記フィルムを、熱圧着時に軟化もしくは溶融して前記複合紙側に接着される内側フィルムと、この内側フィルムより融点が高くて、前記内側フィルムの外側に一体化される外側フィルムとにより構成したことを特徴とする請求項1〜請求項5のいずれかに記載の脱臭用シート。

【請求項1】

複合紙の表裏両面にフィルムを一体化した脱臭用シートであって、

前記複合紙を、乾燥重量で5〜60重量%の粒状活性炭と、残部の紙繊維とからなるように抄紙技術により形成して、厚さが0.3mm〜4.0mmのシート状にし、

この複合紙の表裏両面にフィルムを一体化することにより、少なくとも端面にて外気に触れるようにしたことを特徴とする脱臭用シート。

【請求項2】

前記複合紙は、熱プレスによって軟化もしくは溶融する1〜20重量%の合成樹脂繊維を含むことを特徴とする請求項1に記載の脱臭用シート。

【請求項3】

前記複合紙は、1〜10重量%の合成樹脂からなる有機バインダーをさらに含むことを特徴とする請求項1または請求項2に記載の脱臭用シート。

【請求項4】

前記粒状活性炭を、平均粒径が1〜50ミクロンのものとしたことを特徴とする請求項1〜請求項3のいずれかに記載の脱臭用シート。

【請求項5】

前記有機バインダーを、アクリル樹脂またはラテックスとしたことを特徴とする請求項3〜請求項4のいずれかに記載の脱臭用シート。

【請求項6】

前記フィルムを、熱圧着時に軟化もしくは溶融して前記複合紙側に接着される内側フィルムと、この内側フィルムより融点が高くて、前記内側フィルムの外側に一体化される外側フィルムとにより構成したことを特徴とする請求項1〜請求項5のいずれかに記載の脱臭用シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−166137(P2012−166137A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−28524(P2011−28524)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000217295)田中製紙工業株式会社 (15)

【出願人】(597022403)山仁薬品株式会社 (2)

【出願人】(310022187)山仁産業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000217295)田中製紙工業株式会社 (15)

【出願人】(597022403)山仁薬品株式会社 (2)

【出願人】(310022187)山仁産業株式会社 (2)

【Fターム(参考)】

[ Back to top ]