脱臭素子の再生機構が具えられた脱臭装置

【課題】 過度な圧力損失が生じてしまうのを回避することができ、更に煤塵の除去を効率的に行うことのできる、新規な脱臭素子の再生機構が具えられた脱臭装置の開発を技術課題とした。

【解決手段】 触媒成分が担持された脱臭素子35により、煤塵dが含まれる排気ガスG0中の有機物を酸化および/または分解して脱臭排ガスG1とする脱臭装置Dにおいて、この装置には、前記脱臭素子35の表面に臨むとともに、掃引されることによって脱臭素子35の表面全域にパージエアを供給することができるように構成されたノズルユニット51が具えられて成ることを特徴として成る。

【解決手段】 触媒成分が担持された脱臭素子35により、煤塵dが含まれる排気ガスG0中の有機物を酸化および/または分解して脱臭排ガスG1とする脱臭装置Dにおいて、この装置には、前記脱臭素子35の表面に臨むとともに、掃引されることによって脱臭素子35の表面全域にパージエアを供給することができるように構成されたノズルユニット51が具えられて成ることを特徴として成る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は汚泥等の有機性廃棄物を処理する乾燥機や焼却炉から排出された排気ガスの脱臭装置に関するものであって、特に脱臭素子の再生機構が具えられた脱臭装置に係るものである。

【背景技術】

【0002】

汚泥等の有機性廃棄物の乾燥や、廃棄物焼却の際に発生する排気ガスは、その中に含まれる揮発性有機化合物(VOC)等の有害物質や臭気を除去したうえで大気に放出することが求められ、その要求度合いも近時、更に高まっている。

そして前記排気ガスの脱臭の手法としては、従来より直接燃焼によるものが一般的であった。このような直接燃焼による排気ガスの脱臭処理は、脱臭性能としては比較的優れている反面、脱臭処理に多くの燃料が必要となるものであって、主目的である、乾燥や焼却に要する燃料よりも、多くの燃料が脱臭処理に必要とされるケースもあった。

【0003】

そこで本出願人らは、排気ガスに含まれる有害物質や臭気を除去するために、触媒として酸化セリウム(CeO2 )が適用された脱臭素子を具えた脱臭装置の開発を試み、既に特許出願に及んでいる(特許文献1、2参照)。

この発明は、支持基材に対して触媒を担持させて脱臭素子を構成するとともに、この脱臭素子を具えた触媒ユニットに対し、触媒の最適作動温度に温度調節した状態の被処理ガスを供給するというものである。そしてこの発明により、排気ガスの脱臭処理に要する燃料の消費を著しく低減することができ、更には高湿度であり、揮発性有機物が含まれる排気ガスを効果的に脱臭処理することが可能となっている。

【0004】

しかしながら、煤塵が含まれた排気ガスを処理する場合、前記脱臭素子に対して煤塵が付着してしまうことは避けられず、付着した煤塵の量が増すに従って圧力損失も大きくなって処理効率が低下するとともに、送風機構の消費電力が増加してしまう。

このような圧力損失は、支持基材をハニカム状ブロックとした場合には僅かで済むものの、煤塵の付着が進行したときには、ハニカム状ブロックにおける通気孔内を通過する排気ガスの流れが妨げられてしまい、圧力損失は多大なものとなる。そして例えば、バーナを用いて被処理ガスを最適作動温度に加熱するシステムであれば、システム内の圧力が大きくなり、バーナの燃焼不良を引き起こし、運転の続行が困難になる。あるいはまた、触媒が煤塵に覆われて、触媒と臭気成分との効率的な接触が阻害されて脱臭機能の低下を招いてしまうことは避けられない。

そして前記圧力損失を排除するとともに、触媒機能を再生させるために、前記脱臭素子に付着した煤塵をパージエアによって除去する再生機構も案出されている。

しかしながら脱臭素子を複数個配列することにより、脱臭効果の向上を図る装置構成が採られた場合、パージエアによって脱臭素子から除去された煤塵が、他の脱臭素子に入り込んでしまい、そこで再び脱臭素子に付着してしまうことが発生し得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特願2009−251854

【特許文献2】特願2010−013094

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような背景からなされたものであって、特に過度な圧力損失が生じてしまうのを回避することができ、更に煤塵の除去を効率的に行うことのできる、新規な脱臭素子の再生機構が具えられた脱臭装置の開発を技術課題としたものである。

【課題を解決するための手段】

【0007】

すなわち請求項1記載の脱臭素子の再生機構が具えられた脱臭装置は、触媒成分が担持された脱臭素子により、煤塵が含まれる排気ガス中の有機物を酸化および/または分解して脱臭排ガスとする脱臭装置において、この装置には、前記脱臭素子の表面に臨むとともに、掃引されることによって脱臭素子の表面全域にパージエアを供給することができるように構成されたノズルユニットが具えられて成ることを特徴として成るものである。

【0008】

また請求項2記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、脱臭素子の数と同数のものが具えられるものであり、各ノズルユニットは個別に掃引操作を行うことができるように構成されたものであることを特徴として成るものである。

【0009】

更にまた請求項3記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記脱臭素子は複数基が直列状に具えられて成るものであることを特徴として成るものである。

【0010】

更にまた請求項4記載の脱臭素子の再生機構が具えられた脱臭装置は、前記請求項2または3記載の要件に加え、前記ノズルユニットの上流側に通気防止板が具えられていることを特徴として成るものである。

【0011】

更にまた請求項5記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、通気管の一端がノズル管の重心部分に接続されたレーキ状のものであることを特徴として成るものである。

【0012】

更にまた請求項6記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、噴出口が千鳥格子状に配列されたものであることを特徴として成るものである。

そしてこれら各請求項記載の要件を手段として、前記課題の解決が図られる。

【発明の効果】

【0013】

まず請求項1記載の発明によれば、ノズルユニットを直線的に掃引することにより、ノズルユニットに対向する脱臭素子面全域に亘ってパージエアを均一に作用させることができ、脱臭素子に付着した煤塵を均しく効果的に除去することができる。

またノズルユニットを、エアパージが行われないときに排気ガスの流路を妨げることのない位置に設けることができ、ノズルユニットが脱臭素子に流入する排気ガスの流れを妨げて脱臭素子にデッドスペースが生じてしまったり、特定の偏流を固定的に生じさせて、脱臭素子の全面を効率的に使えなくなってしまうような事態を回避することができる。

またエアパージが行われないときであっても、ノズルユニットを常時上下動させることにより、排気ガスの特定の偏流が固定的に生じてしまうことを回避することができるとともに排気ガスの攪拌を行うことができるため、均質な排気ガス状態として脱臭素子に供給することができる。

更にまたハニカム状の支持基材に触媒が担持されて成る脱臭素子が用いられる場合、ノズルユニットに対向する脱臭素子面と直交する方向に形成される通気孔内にパージエアを進入させることができ、通気孔内に付着した煤塵を効果的に除去することができる。

【0014】

また請求項2記載の発明によれば、全ての脱臭素子の再生処理を同時に行うことができるとともに、脱臭素子毎に個別に再生処理を行うこともできる。

【0015】

更にまた請求項3記載の発明によれば、煤塵が含まれる排気ガス中の有機物の酸化および/または分解を、直列に配置された複数の脱臭素子によって段階的に行うことができるとともに、上流側の脱臭素子から流れ出る排気ガス中の有害成分や臭気成分が、下流側の脱臭素子に流れ込む前に拡散され、均一性が高められた状態で下流側の脱臭素子に流れ込むことが可能になり、下流側の脱臭素子の全面の触媒機能を有効に発揮させることができる。

また、脱臭素子間にはノズルユニットが掃引されるための空間が形成されることとなるため、上流側の脱臭素子を通過した煤塵は、容易に下流側の脱臭素子に到達し難くなり、脱臭素子間の下部に煤塵が回収され易くなる。

更にまた、上流側の脱臭素子における排気ガスが流れ出る面と、下流側の脱臭素子における排気ガスが流れ込む面とが対峙することになるので、これらの面の形状や、排気ガスの流れ出る位置(孔部)と流れ込む位置(孔部)の位置関係や形状関係や孔のサイズ関係を、触媒作用の効率や煤塵の影響に配慮して、各脱臭素子毎に選択することが容易となる。

更にまた、脱臭素子が劣化した際には、劣化した脱臭素子のみの交換を容易に行うことができる。

更にまた、煤塵の性質に応じて、煤塵を脱臭素子からエアパージし易いように、排気ガスの流れ方向の脱臭素子の厚みと、脱臭素子間の間隔を容易に設定することができる。

【0016】

更にまた請求項4記載の発明によれば、上流側に位置する脱臭素子から除去された煤塵が含まれたパージエアを通気防止板に衝突させることにより、下流側に位置する脱臭素子に煤塵が再付着してしまうのを防止することができる。

更に煤塵をパージエアから分離するとともに、筐体下部に落下させてその位置に堆積させることができる。

【0017】

更にまた請求項5記載の発明によれば、ノズル管の重心に通気管が接続されるため、上下方向へのノズルユニットの掃引操作を安定した状態で行うことができる。

【0018】

更にまた請求項6記載の発明によれば、脱臭素子におけるノズルユニットに対向する面全域に亘って、よりいっそう洩れなくパージエアを作用させることができる。

【図面の簡単な説明】

【0019】

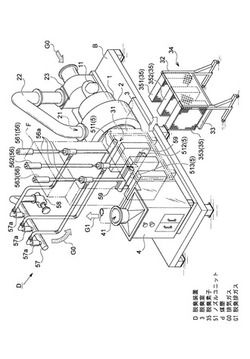

【図1】本発明の脱臭装置を一部透視して示す斜視図である。

【図2】本発明の脱臭装置を一部透視して示す側面図である。

【図3】脱臭素子を示す斜視図である。

【図4】ノズルユニットとその周辺部材を示す正面図である。

【図5】ノズルユニットから噴出されるパージエアによって脱臭素子に付着した煤塵を除去する様子を示す縦断側面図である。

【図6】ノズルユニットを水平方向に掃引するように構成された脱臭装置の断面図である。

【発明を実施するための形態】

【0020】

本発明の脱臭素子の再生機構が具えられた脱臭装置の最良の形態は以下の実施例に示すとおりであるが、この実施例に対して本発明の技術的思想の範囲内において適宜変更を加えることも可能である。

【実施例】

【0021】

以下、本発明の「脱臭素子の再生機構が具えられた脱臭装置」(以下、脱臭装置Dと称す)について、基本となる実施例の構成を説明した後、その作動態様について説明する。

前記脱臭装置Dは図1、2に示すように、乾燥機や焼却炉等から排出された排気ガスG0を被処理ガスとして、脱臭素子35が有する触媒作用によって、排気ガスG0に含まれる有機物を低温で酸化および/または分解し、脱臭排ガスG1とする装置である。

【0022】

前記脱臭装置Dは基台B上に設置されるものであり、加熱室1、給気室2、脱臭室3及び排気室4が連通するように形成され、更に前記脱臭室3に対して脱臭素子35が収容されるとともに、除塵機構5が具えられて成るものである。

なお本明細書中においては、加熱室1側を前方または上流とし、排気室4側を後方または下流として定義する。

【0023】

まず前記加熱室1はバーナ11を具えて成るものであり、バーナ11によって燃料を燃焼させ、高温となった外気Aを隣接する給気室2に供給するための部位である。

【0024】

次に前記給気室2は、一例として筐体上部に形成された給気口21にダクト22が接続されて成るものであり、このダクト22を通じてファン23により給気室2内に供給される排気ガスG0が、前記高温となった外気Aと混合されて昇温されるように構成されている。

【0025】

次に前記脱臭室3は、筐体の側面に入出口31が開口されて成り、ここから脱臭素子35の出し入れを行うことができるように構成されたものである。

具体的には、蓋板32及び載置板33が具えられた台車34が用いられるものであり、前記載置板33上に脱臭素子35を一例として三基を直列状にセットした状態で、これら載置板33及び脱臭素子35を脱臭室3内に進入させるように台車34を移動させることにより、前記蓋板32によって入出口31を塞ぐようにことができるように構成されている。

なお前記蓋板32には適宜パッキン及びロック機構を具えることにより、脱臭室3の機密性が確保できようにする。

また前記脱臭素子35の配置については、上述したように複数の脱臭素子35を直列状とする他、一部または全ての脱臭素子35を並列に配置するようにしてもよい。

【0026】

ここで前記脱臭素子35について詳しく説明すると、このものは図3に示すように、触媒37としての酸化セリウム粉末(淡黄色粉末)を、支持基材36の表面及び通気孔38の内面に担持させたものである。

前記支持基材36としては、一例として図3(a)に示すように、複数の通気孔38が形成されたハニカム状のセラミックスが立方体状に形成されるものである。そして触媒37と水とバインダーとを混合して調製されたスラリーに対し、前記支持基材36を浸漬させ、その後、乾燥、焼成することにより、支持基材36の表面及び通気孔38の内面に触媒37が担持された脱臭素子35が形成される。

なお前記脱臭素子35を、一つのブロック片として構成する他、複数の少ブロック片を組み合わせて構成するようにしてもよく、この実施例では一例として、四個の脱臭素子片35aを組み合わせて脱臭部材35を構成するとともに、この脱臭素子35を枠体39によって保持するようにした。

更に脱臭素子片35aを、通気孔38に対して垂直方向に分断して構成された脱臭素子片35bや、通気孔38に対して水平方向に分断して構成された脱臭素子片35cを組み合わせて脱臭素子35を構成してもよい。

このように脱臭素子35を複数の素子片によって構成することにより、例えば一定時間毎に各素子片の位置を入れ替えることにより、煤塵dの付着量が少ない素子片を上流側に位置させて、触媒37の機能を長期に渡って持続させることが可能となる。

【0027】

また図3(b)に示すように、前記支持基材36を小球状のものとするとともに、支持基材36の表面に触媒37を担持させた脱臭素子35を採用することもできる。この場合、複数の脱臭素子35は、網体39aが張設された枠体39内に収容されるものとする。

【0028】

次に触媒素子35の再生機構として機能する除塵機構5について説明すると、このものは一例として前記脱臭室3上に立設された機枠Fに対して、掃引機構の駆動手段としてのシリンダ56が具えられ、このシリンダ56におけるロッド56aの先端に、ノズルユニット51が脱臭室3内に位置するように具えられて成るものである。

前記ノズルユニット51は図4に示すように、通気管52の一端に対して、噴出口53が形成されたノズル管54の重心部分が接続され、一例としてレーキ状に形成されている。なおこの実施例では図4(a)に示すように、幅1〜2mmであって長さが触媒素子35と同等のスリット状の噴出口53を形成するようにしたが、図4(b)に示すように短スリット状の噴出口53を千鳥格子状に配列したり、あるいは図4(c)に示すように小径の噴出口53を密集させて形成するようにしてもよい。

そして前記通気管52の自由端側にティー55を介在させて前記ロッド56aの先端部が接続されるものであり、更にティー55における給気口55aに、管路57を用いてブロワ58が接続される。なお前記管路57にはバルブ57aが具えられている。

【0029】

そして以上のような構成が採られることにより、ノズルユニット51を上下方向に掃引させて、パージエアを脱臭素子35の表面全体に作用させることが可能となるものである。この際、ノズルユニット51は図4に示したように、通気管52の一端がノズル管54の重心部分に接続されたレーキ状(逆T字状)のものであり、シリンダ56におけるロッド56aが前記通気管52に接続されているため、重心部分が吊り下げ状態とされており、このためノズルユニット51の上下動を、余分な応力が加わることなく、安定して行うことができるものである。

【0030】

また前記ノズルユニット51は、脱臭素子35の数と同数のものが具えられるものであり、以下、ノズルユニット51を区別する場合、符号を511、512、513・・・とし、脱臭素子35を区別する場合、符号を351、352、353・・・とする。同様に前記シリンダ56を区別する場合、符号を561、562、563・・・とする。

【0031】

そして前記ノズルユニット51が複数機具えられる場合には、各ノズルユニット511、512、513・・・の上流側に、上部が前方に向けて屈曲した通気防止板59が具えられる。ただし、最上流部のノズルユニット511には、通気防止板59を設ける必要はない。

【0032】

次に前記排気室4は、一例として筐体上部に排気口41が形成されて成るものであり、前記脱臭室3より送られてくる脱臭排ガスG1を、排気口41を通じて外部に排気するための部位である。

本発明の脱臭装置Dは、一例として上述したように構成されるものであり、以下その作動態様を説明する。

【0033】

〔脱臭素子のセッティング〕

初めに脱臭室3における入出口31を通じてその内部に脱臭素子35をセッティングするものであり、載置板33上に脱臭素子351、352、353をセットした状態で、これら載置板33及び脱臭素子35を脱臭室3内に進入させるように台車34を移動させるとともに、蓋板32によって入出口31を塞ぎ、脱臭室3の気密性を確保する。

この際、図5(a)に示すように、脱臭素子351、352、353の前方斜め上に、ノズルユニット511、512、513が位置することとなる(以下、この位置を待機位置と称す)。

【0034】

〔加熱〕

次いで、加熱室1においてバーナ11によって昇温された外気Aと、被処理ガスとしての排気ガスG0とを、給気室2内に供給するものであり、この実施例では一例として200℃の排気ガスG0を約450℃にまで昇温するようにした。

なお前記排気ガスG0は、汚泥等の有機性廃棄物の乾燥や、廃棄物焼却等の際に発生するものであり、サイクロン集塵機等によって煤塵dの含有量が0.5g/m3 N程とされたものである。

【0035】

〔脱臭処理〕

次いで排気ガスG0は脱臭室3に送られるものであり、脱臭素子35と接触し、臭気成分(揮発性有機物等)が、触媒成分(酸化セリウム)と接触することにより、その触媒作用によって酸化され、CО2 、H2 О等に変化することとなり、臭気成分が所定値以下(一例として臭気指数30以下)に除去された脱臭排ガスG1となる。この実施例では図5(a)に示すように、三基の脱臭素子35が直列状に配置されているため、脱臭素子351における通気孔38を通過した排気ガスG0は、続いて脱臭素子352における通気孔38を通過し、更に脱臭素子353における通気孔38を通過する過程で、徐々に臭気成分の除去が行われることとなる。またこの際、排気ガスG0に含まれていた煤塵dが脱臭素子35の表面や、通気孔38内の内面に付着することとなる。

次いで脱臭排ガスG1は、排気室4内に至り、外部に排気される。

なお前記酸化セリウム(CeO2 )は、300℃以上において効果的に脱臭作用が働くものであり、このため排気ガスG0の温度を給気室2において300℃以上に加熱した上で脱臭素子35に接触させることにより、酸化反応を促すようにするものである。

【0036】

〔脱臭素子の再生処理〕

そして脱臭素子35に煤塵dが付着して、触媒37の脱臭能力が大幅に低下したり、圧力損失が過大になる前に、脱臭素子35の再生処理が行われるものであり、以下、その手順について説明する。

なお再生処理のタイミングは、タイマ等により一定時間毎に行ってもよいが、例えば、脱臭素子35の上流側と下流側の脱臭室3内の静圧差を測定し、脱臭素子35に生じる圧力損失が一定値を超えた時点で再生処理を行うようにしてもよい。

まず再生処理が行われていない状態では、図5(a)に示すようにノズルユニット511、512、513は待機位置に位置している。

そしてシリンダ561、562、563における各ロッド56aを同速度で伸長させることにより、ノズルユニット511、512、513を同時に下降させるとともに、ブロワ58により外気G0を吸い込んで圧縮し、パージエアとして3〜6kPaG程の圧力で供給する。

【0037】

その後、前記シリンダ561、562、563は図5(b)に示すように脱臭素子351、352、353の表面に臨むとともに、掃引されることによって脱臭素子351、352、353の表面全域にパージエアが70〜100m/s程の流速で供給されることとなる。

前記パージエアは、脱臭素子35の表面に付着した煤塵dを吹き飛ばすとともに、通気孔38内を進行し、通気孔38内面に付着した煤塵dを吹き飛ばすものであり、これにより脱臭素子35に生じていた圧力損失が解消されるとともに、触媒37と排ガスG0との接触が可能となり、脱臭素子351、352、353が再生される。

この際、例えばノズルユニット511から噴出されて、脱臭素子351における通気孔38を通過したパージエアは、下流側のノズルユニット512に具えられた通気防止板59によって進路を塞がれて、脱臭室3内に分散すると同時に、煤塵dはパージエアから分離され、落下して脱臭室3内の下部に堆積する。

このように前記通気防止板59によって、上流側の脱臭素子35の再生を行ったパージエアが、下流側の脱臭素子35に到達するのが防がれるため、パージエアに含まれる煤塵dが下流側の脱臭素子35に再付着してしまうような事態を回避することができる。

なお脱臭室3内の下部に堆積した煤塵dは、蓋板32の下部に設けられた点検窓(図示省略)から掻き出されたり、あるいは煤塵dが堆積する位置に予め設けられたスクリューコンベヤ等の搬送手段によって自動的に排出されるものとする。

また前記脱臭素子353から除去された煤塵dの一部は、排気室4を通じて外部に排出されることもあるため、適宜の個所設けられたフィルタ等によって回収されるものとする。

なお前記パージエアをヒータ等により加熱し、ノズルユニット51から熱風として脱臭素子35に噴出させるようにしてもよい。

【0038】

なお前記脱臭素子35は、上流側のものほど煤塵dの付着が激しいため、例えば図5(c)に示すように、シリンダ561、562における各ロッド56aを同速度で伸長させることにより、ノズルユニット511、512を同時に下降させて、脱臭素子351のみの再生処理を行うようにしてもよい。この際、バルブ57aを操作してノズルユニット512、513からのパージエアの噴出は停止させておく。

また最も下流側に位置する脱臭素子353のみの再生処理を行う場合には、図5(d)に示すように、シリンダ563のロッド56aのみを伸長させることにより、ノズルユニット513のみを下降させて、ノズルユニット513のみからパージエアを噴出させればよい。

【0039】

なお上述した一連の再生処理時において、ノズルユニット51は図4に示したように、通気管52の一端がノズル管54の重心部分に接続されたレーキ状のものであり、シリンダ56におけるロッド56aが前記通気管52に接続されているため、重心部分が吊り下げ状態とされており、このためノズルユニット51の上下動が、余分な応力が加わることなく、安定して行われることとなる。

【0040】

また前記ノズルユニット51が脱臭素子35の表面に臨んで掃引される際に、噴出口53から噴出されるパージエアを、脱臭素子35に対して満遍なく作用させることが可能となっている。

更にまたノズルユニット51を、エアパージが行われないときに排気ガスG0の流路を妨げることのない位置に設けることができ、ノズルユニット51が脱臭素子35に流入する排気ガスG0の流れを妨げて脱臭素子35にデッドスペースが生じてしまったり、特定の偏流を固定的に生じさせて、脱臭素子35の全面を効率的に使えなくなってしまうような事態を回避することができる。

因みにノズルユニット51を、パージエアが脱臭素子35の全域に作用するような位置に固定した場合には、ノズルユニット51が脱臭素子35に流入する排気ガスG0の流れを妨げてしまうこととなる。この結果、脱臭素子35にデッドスペースが生じてしまい、更にノズルユニット51にぶつかった排気ガスG0に特定の偏流が固定的に生じてしまい、脱臭素子35の全面が効率的に使えなくなってしまうこととなる。

【0041】

〔他の実施例〕

本発明の脱臭装置Dは、一例として上述したように構成されるものであるが、本発明の技術的思想の範囲内において、以下のような形態を採ることも可能である。

まず上述した基本となる実施例は、ノズルユニット51の掃引を、垂直方向で行うものであったが、例えば建屋の高さに制限があるような場合、図6に示すように水平方向に掃引するような構成を採ることもできる。

また前記ノズルユニット51における噴出口53から、水等の洗浄液を噴出させて、これにより脱臭素子35に付着した煤塵dを洗い流すようにしてもよい。

【符号の説明】

【0042】

D 脱臭装置

1 加熱室

11 バーナ

2 給気室

21 給気口

22 ダクト

23 ファン

3 脱臭室

31 入出口

32 蓋板

33 載置板

34 台車

35 脱臭素子

351 脱臭素子

352 脱臭素子

353 脱臭素子

35a 脱臭素子片

35b 脱臭素子片

35c 脱臭素子片

36 支持基材

37 触媒

38 通気孔

39 枠体

39a 網体

4 排気室

41 排気口

5 除塵機構

51 ノズルユニット

511 ノズルユニット

512 ノズルユニット

513 ノズルユニット

52 通気管

53 噴出口

54 ノズル管

55 ティー

55a 給気口

56 シリンダ

561 シリンダ

562 シリンダ

563 シリンダ

56a ロッド

57 管路

57a バルブ

58 ブロワ

59 通気防止板

A 外気

B 基台

d 煤塵

F 機枠

G0 排気ガス

G1 脱臭排ガス

【技術分野】

【0001】

本発明は汚泥等の有機性廃棄物を処理する乾燥機や焼却炉から排出された排気ガスの脱臭装置に関するものであって、特に脱臭素子の再生機構が具えられた脱臭装置に係るものである。

【背景技術】

【0002】

汚泥等の有機性廃棄物の乾燥や、廃棄物焼却の際に発生する排気ガスは、その中に含まれる揮発性有機化合物(VOC)等の有害物質や臭気を除去したうえで大気に放出することが求められ、その要求度合いも近時、更に高まっている。

そして前記排気ガスの脱臭の手法としては、従来より直接燃焼によるものが一般的であった。このような直接燃焼による排気ガスの脱臭処理は、脱臭性能としては比較的優れている反面、脱臭処理に多くの燃料が必要となるものであって、主目的である、乾燥や焼却に要する燃料よりも、多くの燃料が脱臭処理に必要とされるケースもあった。

【0003】

そこで本出願人らは、排気ガスに含まれる有害物質や臭気を除去するために、触媒として酸化セリウム(CeO2 )が適用された脱臭素子を具えた脱臭装置の開発を試み、既に特許出願に及んでいる(特許文献1、2参照)。

この発明は、支持基材に対して触媒を担持させて脱臭素子を構成するとともに、この脱臭素子を具えた触媒ユニットに対し、触媒の最適作動温度に温度調節した状態の被処理ガスを供給するというものである。そしてこの発明により、排気ガスの脱臭処理に要する燃料の消費を著しく低減することができ、更には高湿度であり、揮発性有機物が含まれる排気ガスを効果的に脱臭処理することが可能となっている。

【0004】

しかしながら、煤塵が含まれた排気ガスを処理する場合、前記脱臭素子に対して煤塵が付着してしまうことは避けられず、付着した煤塵の量が増すに従って圧力損失も大きくなって処理効率が低下するとともに、送風機構の消費電力が増加してしまう。

このような圧力損失は、支持基材をハニカム状ブロックとした場合には僅かで済むものの、煤塵の付着が進行したときには、ハニカム状ブロックにおける通気孔内を通過する排気ガスの流れが妨げられてしまい、圧力損失は多大なものとなる。そして例えば、バーナを用いて被処理ガスを最適作動温度に加熱するシステムであれば、システム内の圧力が大きくなり、バーナの燃焼不良を引き起こし、運転の続行が困難になる。あるいはまた、触媒が煤塵に覆われて、触媒と臭気成分との効率的な接触が阻害されて脱臭機能の低下を招いてしまうことは避けられない。

そして前記圧力損失を排除するとともに、触媒機能を再生させるために、前記脱臭素子に付着した煤塵をパージエアによって除去する再生機構も案出されている。

しかしながら脱臭素子を複数個配列することにより、脱臭効果の向上を図る装置構成が採られた場合、パージエアによって脱臭素子から除去された煤塵が、他の脱臭素子に入り込んでしまい、そこで再び脱臭素子に付着してしまうことが発生し得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特願2009−251854

【特許文献2】特願2010−013094

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような背景からなされたものであって、特に過度な圧力損失が生じてしまうのを回避することができ、更に煤塵の除去を効率的に行うことのできる、新規な脱臭素子の再生機構が具えられた脱臭装置の開発を技術課題としたものである。

【課題を解決するための手段】

【0007】

すなわち請求項1記載の脱臭素子の再生機構が具えられた脱臭装置は、触媒成分が担持された脱臭素子により、煤塵が含まれる排気ガス中の有機物を酸化および/または分解して脱臭排ガスとする脱臭装置において、この装置には、前記脱臭素子の表面に臨むとともに、掃引されることによって脱臭素子の表面全域にパージエアを供給することができるように構成されたノズルユニットが具えられて成ることを特徴として成るものである。

【0008】

また請求項2記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、脱臭素子の数と同数のものが具えられるものであり、各ノズルユニットは個別に掃引操作を行うことができるように構成されたものであることを特徴として成るものである。

【0009】

更にまた請求項3記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記脱臭素子は複数基が直列状に具えられて成るものであることを特徴として成るものである。

【0010】

更にまた請求項4記載の脱臭素子の再生機構が具えられた脱臭装置は、前記請求項2または3記載の要件に加え、前記ノズルユニットの上流側に通気防止板が具えられていることを特徴として成るものである。

【0011】

更にまた請求項5記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、通気管の一端がノズル管の重心部分に接続されたレーキ状のものであることを特徴として成るものである。

【0012】

更にまた請求項6記載の脱臭素子の再生機構が具えられた脱臭装置は、前記要件に加え、前記ノズルユニットは、噴出口が千鳥格子状に配列されたものであることを特徴として成るものである。

そしてこれら各請求項記載の要件を手段として、前記課題の解決が図られる。

【発明の効果】

【0013】

まず請求項1記載の発明によれば、ノズルユニットを直線的に掃引することにより、ノズルユニットに対向する脱臭素子面全域に亘ってパージエアを均一に作用させることができ、脱臭素子に付着した煤塵を均しく効果的に除去することができる。

またノズルユニットを、エアパージが行われないときに排気ガスの流路を妨げることのない位置に設けることができ、ノズルユニットが脱臭素子に流入する排気ガスの流れを妨げて脱臭素子にデッドスペースが生じてしまったり、特定の偏流を固定的に生じさせて、脱臭素子の全面を効率的に使えなくなってしまうような事態を回避することができる。

またエアパージが行われないときであっても、ノズルユニットを常時上下動させることにより、排気ガスの特定の偏流が固定的に生じてしまうことを回避することができるとともに排気ガスの攪拌を行うことができるため、均質な排気ガス状態として脱臭素子に供給することができる。

更にまたハニカム状の支持基材に触媒が担持されて成る脱臭素子が用いられる場合、ノズルユニットに対向する脱臭素子面と直交する方向に形成される通気孔内にパージエアを進入させることができ、通気孔内に付着した煤塵を効果的に除去することができる。

【0014】

また請求項2記載の発明によれば、全ての脱臭素子の再生処理を同時に行うことができるとともに、脱臭素子毎に個別に再生処理を行うこともできる。

【0015】

更にまた請求項3記載の発明によれば、煤塵が含まれる排気ガス中の有機物の酸化および/または分解を、直列に配置された複数の脱臭素子によって段階的に行うことができるとともに、上流側の脱臭素子から流れ出る排気ガス中の有害成分や臭気成分が、下流側の脱臭素子に流れ込む前に拡散され、均一性が高められた状態で下流側の脱臭素子に流れ込むことが可能になり、下流側の脱臭素子の全面の触媒機能を有効に発揮させることができる。

また、脱臭素子間にはノズルユニットが掃引されるための空間が形成されることとなるため、上流側の脱臭素子を通過した煤塵は、容易に下流側の脱臭素子に到達し難くなり、脱臭素子間の下部に煤塵が回収され易くなる。

更にまた、上流側の脱臭素子における排気ガスが流れ出る面と、下流側の脱臭素子における排気ガスが流れ込む面とが対峙することになるので、これらの面の形状や、排気ガスの流れ出る位置(孔部)と流れ込む位置(孔部)の位置関係や形状関係や孔のサイズ関係を、触媒作用の効率や煤塵の影響に配慮して、各脱臭素子毎に選択することが容易となる。

更にまた、脱臭素子が劣化した際には、劣化した脱臭素子のみの交換を容易に行うことができる。

更にまた、煤塵の性質に応じて、煤塵を脱臭素子からエアパージし易いように、排気ガスの流れ方向の脱臭素子の厚みと、脱臭素子間の間隔を容易に設定することができる。

【0016】

更にまた請求項4記載の発明によれば、上流側に位置する脱臭素子から除去された煤塵が含まれたパージエアを通気防止板に衝突させることにより、下流側に位置する脱臭素子に煤塵が再付着してしまうのを防止することができる。

更に煤塵をパージエアから分離するとともに、筐体下部に落下させてその位置に堆積させることができる。

【0017】

更にまた請求項5記載の発明によれば、ノズル管の重心に通気管が接続されるため、上下方向へのノズルユニットの掃引操作を安定した状態で行うことができる。

【0018】

更にまた請求項6記載の発明によれば、脱臭素子におけるノズルユニットに対向する面全域に亘って、よりいっそう洩れなくパージエアを作用させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の脱臭装置を一部透視して示す斜視図である。

【図2】本発明の脱臭装置を一部透視して示す側面図である。

【図3】脱臭素子を示す斜視図である。

【図4】ノズルユニットとその周辺部材を示す正面図である。

【図5】ノズルユニットから噴出されるパージエアによって脱臭素子に付着した煤塵を除去する様子を示す縦断側面図である。

【図6】ノズルユニットを水平方向に掃引するように構成された脱臭装置の断面図である。

【発明を実施するための形態】

【0020】

本発明の脱臭素子の再生機構が具えられた脱臭装置の最良の形態は以下の実施例に示すとおりであるが、この実施例に対して本発明の技術的思想の範囲内において適宜変更を加えることも可能である。

【実施例】

【0021】

以下、本発明の「脱臭素子の再生機構が具えられた脱臭装置」(以下、脱臭装置Dと称す)について、基本となる実施例の構成を説明した後、その作動態様について説明する。

前記脱臭装置Dは図1、2に示すように、乾燥機や焼却炉等から排出された排気ガスG0を被処理ガスとして、脱臭素子35が有する触媒作用によって、排気ガスG0に含まれる有機物を低温で酸化および/または分解し、脱臭排ガスG1とする装置である。

【0022】

前記脱臭装置Dは基台B上に設置されるものであり、加熱室1、給気室2、脱臭室3及び排気室4が連通するように形成され、更に前記脱臭室3に対して脱臭素子35が収容されるとともに、除塵機構5が具えられて成るものである。

なお本明細書中においては、加熱室1側を前方または上流とし、排気室4側を後方または下流として定義する。

【0023】

まず前記加熱室1はバーナ11を具えて成るものであり、バーナ11によって燃料を燃焼させ、高温となった外気Aを隣接する給気室2に供給するための部位である。

【0024】

次に前記給気室2は、一例として筐体上部に形成された給気口21にダクト22が接続されて成るものであり、このダクト22を通じてファン23により給気室2内に供給される排気ガスG0が、前記高温となった外気Aと混合されて昇温されるように構成されている。

【0025】

次に前記脱臭室3は、筐体の側面に入出口31が開口されて成り、ここから脱臭素子35の出し入れを行うことができるように構成されたものである。

具体的には、蓋板32及び載置板33が具えられた台車34が用いられるものであり、前記載置板33上に脱臭素子35を一例として三基を直列状にセットした状態で、これら載置板33及び脱臭素子35を脱臭室3内に進入させるように台車34を移動させることにより、前記蓋板32によって入出口31を塞ぐようにことができるように構成されている。

なお前記蓋板32には適宜パッキン及びロック機構を具えることにより、脱臭室3の機密性が確保できようにする。

また前記脱臭素子35の配置については、上述したように複数の脱臭素子35を直列状とする他、一部または全ての脱臭素子35を並列に配置するようにしてもよい。

【0026】

ここで前記脱臭素子35について詳しく説明すると、このものは図3に示すように、触媒37としての酸化セリウム粉末(淡黄色粉末)を、支持基材36の表面及び通気孔38の内面に担持させたものである。

前記支持基材36としては、一例として図3(a)に示すように、複数の通気孔38が形成されたハニカム状のセラミックスが立方体状に形成されるものである。そして触媒37と水とバインダーとを混合して調製されたスラリーに対し、前記支持基材36を浸漬させ、その後、乾燥、焼成することにより、支持基材36の表面及び通気孔38の内面に触媒37が担持された脱臭素子35が形成される。

なお前記脱臭素子35を、一つのブロック片として構成する他、複数の少ブロック片を組み合わせて構成するようにしてもよく、この実施例では一例として、四個の脱臭素子片35aを組み合わせて脱臭部材35を構成するとともに、この脱臭素子35を枠体39によって保持するようにした。

更に脱臭素子片35aを、通気孔38に対して垂直方向に分断して構成された脱臭素子片35bや、通気孔38に対して水平方向に分断して構成された脱臭素子片35cを組み合わせて脱臭素子35を構成してもよい。

このように脱臭素子35を複数の素子片によって構成することにより、例えば一定時間毎に各素子片の位置を入れ替えることにより、煤塵dの付着量が少ない素子片を上流側に位置させて、触媒37の機能を長期に渡って持続させることが可能となる。

【0027】

また図3(b)に示すように、前記支持基材36を小球状のものとするとともに、支持基材36の表面に触媒37を担持させた脱臭素子35を採用することもできる。この場合、複数の脱臭素子35は、網体39aが張設された枠体39内に収容されるものとする。

【0028】

次に触媒素子35の再生機構として機能する除塵機構5について説明すると、このものは一例として前記脱臭室3上に立設された機枠Fに対して、掃引機構の駆動手段としてのシリンダ56が具えられ、このシリンダ56におけるロッド56aの先端に、ノズルユニット51が脱臭室3内に位置するように具えられて成るものである。

前記ノズルユニット51は図4に示すように、通気管52の一端に対して、噴出口53が形成されたノズル管54の重心部分が接続され、一例としてレーキ状に形成されている。なおこの実施例では図4(a)に示すように、幅1〜2mmであって長さが触媒素子35と同等のスリット状の噴出口53を形成するようにしたが、図4(b)に示すように短スリット状の噴出口53を千鳥格子状に配列したり、あるいは図4(c)に示すように小径の噴出口53を密集させて形成するようにしてもよい。

そして前記通気管52の自由端側にティー55を介在させて前記ロッド56aの先端部が接続されるものであり、更にティー55における給気口55aに、管路57を用いてブロワ58が接続される。なお前記管路57にはバルブ57aが具えられている。

【0029】

そして以上のような構成が採られることにより、ノズルユニット51を上下方向に掃引させて、パージエアを脱臭素子35の表面全体に作用させることが可能となるものである。この際、ノズルユニット51は図4に示したように、通気管52の一端がノズル管54の重心部分に接続されたレーキ状(逆T字状)のものであり、シリンダ56におけるロッド56aが前記通気管52に接続されているため、重心部分が吊り下げ状態とされており、このためノズルユニット51の上下動を、余分な応力が加わることなく、安定して行うことができるものである。

【0030】

また前記ノズルユニット51は、脱臭素子35の数と同数のものが具えられるものであり、以下、ノズルユニット51を区別する場合、符号を511、512、513・・・とし、脱臭素子35を区別する場合、符号を351、352、353・・・とする。同様に前記シリンダ56を区別する場合、符号を561、562、563・・・とする。

【0031】

そして前記ノズルユニット51が複数機具えられる場合には、各ノズルユニット511、512、513・・・の上流側に、上部が前方に向けて屈曲した通気防止板59が具えられる。ただし、最上流部のノズルユニット511には、通気防止板59を設ける必要はない。

【0032】

次に前記排気室4は、一例として筐体上部に排気口41が形成されて成るものであり、前記脱臭室3より送られてくる脱臭排ガスG1を、排気口41を通じて外部に排気するための部位である。

本発明の脱臭装置Dは、一例として上述したように構成されるものであり、以下その作動態様を説明する。

【0033】

〔脱臭素子のセッティング〕

初めに脱臭室3における入出口31を通じてその内部に脱臭素子35をセッティングするものであり、載置板33上に脱臭素子351、352、353をセットした状態で、これら載置板33及び脱臭素子35を脱臭室3内に進入させるように台車34を移動させるとともに、蓋板32によって入出口31を塞ぎ、脱臭室3の気密性を確保する。

この際、図5(a)に示すように、脱臭素子351、352、353の前方斜め上に、ノズルユニット511、512、513が位置することとなる(以下、この位置を待機位置と称す)。

【0034】

〔加熱〕

次いで、加熱室1においてバーナ11によって昇温された外気Aと、被処理ガスとしての排気ガスG0とを、給気室2内に供給するものであり、この実施例では一例として200℃の排気ガスG0を約450℃にまで昇温するようにした。

なお前記排気ガスG0は、汚泥等の有機性廃棄物の乾燥や、廃棄物焼却等の際に発生するものであり、サイクロン集塵機等によって煤塵dの含有量が0.5g/m3 N程とされたものである。

【0035】

〔脱臭処理〕

次いで排気ガスG0は脱臭室3に送られるものであり、脱臭素子35と接触し、臭気成分(揮発性有機物等)が、触媒成分(酸化セリウム)と接触することにより、その触媒作用によって酸化され、CО2 、H2 О等に変化することとなり、臭気成分が所定値以下(一例として臭気指数30以下)に除去された脱臭排ガスG1となる。この実施例では図5(a)に示すように、三基の脱臭素子35が直列状に配置されているため、脱臭素子351における通気孔38を通過した排気ガスG0は、続いて脱臭素子352における通気孔38を通過し、更に脱臭素子353における通気孔38を通過する過程で、徐々に臭気成分の除去が行われることとなる。またこの際、排気ガスG0に含まれていた煤塵dが脱臭素子35の表面や、通気孔38内の内面に付着することとなる。

次いで脱臭排ガスG1は、排気室4内に至り、外部に排気される。

なお前記酸化セリウム(CeO2 )は、300℃以上において効果的に脱臭作用が働くものであり、このため排気ガスG0の温度を給気室2において300℃以上に加熱した上で脱臭素子35に接触させることにより、酸化反応を促すようにするものである。

【0036】

〔脱臭素子の再生処理〕

そして脱臭素子35に煤塵dが付着して、触媒37の脱臭能力が大幅に低下したり、圧力損失が過大になる前に、脱臭素子35の再生処理が行われるものであり、以下、その手順について説明する。

なお再生処理のタイミングは、タイマ等により一定時間毎に行ってもよいが、例えば、脱臭素子35の上流側と下流側の脱臭室3内の静圧差を測定し、脱臭素子35に生じる圧力損失が一定値を超えた時点で再生処理を行うようにしてもよい。

まず再生処理が行われていない状態では、図5(a)に示すようにノズルユニット511、512、513は待機位置に位置している。

そしてシリンダ561、562、563における各ロッド56aを同速度で伸長させることにより、ノズルユニット511、512、513を同時に下降させるとともに、ブロワ58により外気G0を吸い込んで圧縮し、パージエアとして3〜6kPaG程の圧力で供給する。

【0037】

その後、前記シリンダ561、562、563は図5(b)に示すように脱臭素子351、352、353の表面に臨むとともに、掃引されることによって脱臭素子351、352、353の表面全域にパージエアが70〜100m/s程の流速で供給されることとなる。

前記パージエアは、脱臭素子35の表面に付着した煤塵dを吹き飛ばすとともに、通気孔38内を進行し、通気孔38内面に付着した煤塵dを吹き飛ばすものであり、これにより脱臭素子35に生じていた圧力損失が解消されるとともに、触媒37と排ガスG0との接触が可能となり、脱臭素子351、352、353が再生される。

この際、例えばノズルユニット511から噴出されて、脱臭素子351における通気孔38を通過したパージエアは、下流側のノズルユニット512に具えられた通気防止板59によって進路を塞がれて、脱臭室3内に分散すると同時に、煤塵dはパージエアから分離され、落下して脱臭室3内の下部に堆積する。

このように前記通気防止板59によって、上流側の脱臭素子35の再生を行ったパージエアが、下流側の脱臭素子35に到達するのが防がれるため、パージエアに含まれる煤塵dが下流側の脱臭素子35に再付着してしまうような事態を回避することができる。

なお脱臭室3内の下部に堆積した煤塵dは、蓋板32の下部に設けられた点検窓(図示省略)から掻き出されたり、あるいは煤塵dが堆積する位置に予め設けられたスクリューコンベヤ等の搬送手段によって自動的に排出されるものとする。

また前記脱臭素子353から除去された煤塵dの一部は、排気室4を通じて外部に排出されることもあるため、適宜の個所設けられたフィルタ等によって回収されるものとする。

なお前記パージエアをヒータ等により加熱し、ノズルユニット51から熱風として脱臭素子35に噴出させるようにしてもよい。

【0038】

なお前記脱臭素子35は、上流側のものほど煤塵dの付着が激しいため、例えば図5(c)に示すように、シリンダ561、562における各ロッド56aを同速度で伸長させることにより、ノズルユニット511、512を同時に下降させて、脱臭素子351のみの再生処理を行うようにしてもよい。この際、バルブ57aを操作してノズルユニット512、513からのパージエアの噴出は停止させておく。

また最も下流側に位置する脱臭素子353のみの再生処理を行う場合には、図5(d)に示すように、シリンダ563のロッド56aのみを伸長させることにより、ノズルユニット513のみを下降させて、ノズルユニット513のみからパージエアを噴出させればよい。

【0039】

なお上述した一連の再生処理時において、ノズルユニット51は図4に示したように、通気管52の一端がノズル管54の重心部分に接続されたレーキ状のものであり、シリンダ56におけるロッド56aが前記通気管52に接続されているため、重心部分が吊り下げ状態とされており、このためノズルユニット51の上下動が、余分な応力が加わることなく、安定して行われることとなる。

【0040】

また前記ノズルユニット51が脱臭素子35の表面に臨んで掃引される際に、噴出口53から噴出されるパージエアを、脱臭素子35に対して満遍なく作用させることが可能となっている。

更にまたノズルユニット51を、エアパージが行われないときに排気ガスG0の流路を妨げることのない位置に設けることができ、ノズルユニット51が脱臭素子35に流入する排気ガスG0の流れを妨げて脱臭素子35にデッドスペースが生じてしまったり、特定の偏流を固定的に生じさせて、脱臭素子35の全面を効率的に使えなくなってしまうような事態を回避することができる。

因みにノズルユニット51を、パージエアが脱臭素子35の全域に作用するような位置に固定した場合には、ノズルユニット51が脱臭素子35に流入する排気ガスG0の流れを妨げてしまうこととなる。この結果、脱臭素子35にデッドスペースが生じてしまい、更にノズルユニット51にぶつかった排気ガスG0に特定の偏流が固定的に生じてしまい、脱臭素子35の全面が効率的に使えなくなってしまうこととなる。

【0041】

〔他の実施例〕

本発明の脱臭装置Dは、一例として上述したように構成されるものであるが、本発明の技術的思想の範囲内において、以下のような形態を採ることも可能である。

まず上述した基本となる実施例は、ノズルユニット51の掃引を、垂直方向で行うものであったが、例えば建屋の高さに制限があるような場合、図6に示すように水平方向に掃引するような構成を採ることもできる。

また前記ノズルユニット51における噴出口53から、水等の洗浄液を噴出させて、これにより脱臭素子35に付着した煤塵dを洗い流すようにしてもよい。

【符号の説明】

【0042】

D 脱臭装置

1 加熱室

11 バーナ

2 給気室

21 給気口

22 ダクト

23 ファン

3 脱臭室

31 入出口

32 蓋板

33 載置板

34 台車

35 脱臭素子

351 脱臭素子

352 脱臭素子

353 脱臭素子

35a 脱臭素子片

35b 脱臭素子片

35c 脱臭素子片

36 支持基材

37 触媒

38 通気孔

39 枠体

39a 網体

4 排気室

41 排気口

5 除塵機構

51 ノズルユニット

511 ノズルユニット

512 ノズルユニット

513 ノズルユニット

52 通気管

53 噴出口

54 ノズル管

55 ティー

55a 給気口

56 シリンダ

561 シリンダ

562 シリンダ

563 シリンダ

56a ロッド

57 管路

57a バルブ

58 ブロワ

59 通気防止板

A 外気

B 基台

d 煤塵

F 機枠

G0 排気ガス

G1 脱臭排ガス

【特許請求の範囲】

【請求項1】

触媒成分が担持された脱臭素子により、煤塵が含まれる排気ガス中の有機物を酸化および/または分解して脱臭排ガスとする脱臭装置において、この装置には、前記脱臭素子の表面に臨むとともに、掃引されることによって脱臭素子の表面全域にパージエアを供給することができるように構成されたノズルユニットが具えられて成ることを特徴とする脱臭素子の再生機構が具えられた脱臭装置。

【請求項2】

前記ノズルユニットは、脱臭素子の数と同数のものが具えられるものであり、各ノズルユニットは個別に掃引操作を行うことができるように構成されたものであることを特徴とする請求項1記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項3】

前記脱臭素子は複数基が直列状に具えられて成るものであることを特徴とする請求項1または2記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項4】

前記ノズルユニットの上流側に通気防止板が具えられていることを特徴とする請求項2または3記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項5】

前記ノズルユニットは、通気管の一端がノズル管の重心部分に接続されたレーキ状のものであることを特徴とする請求項1、2、3または4記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項6】

前記ノズルユニットは、噴出口が千鳥格子状に配列されたものであることを特徴とする請求項1、2、3、4または5記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項1】

触媒成分が担持された脱臭素子により、煤塵が含まれる排気ガス中の有機物を酸化および/または分解して脱臭排ガスとする脱臭装置において、この装置には、前記脱臭素子の表面に臨むとともに、掃引されることによって脱臭素子の表面全域にパージエアを供給することができるように構成されたノズルユニットが具えられて成ることを特徴とする脱臭素子の再生機構が具えられた脱臭装置。

【請求項2】

前記ノズルユニットは、脱臭素子の数と同数のものが具えられるものであり、各ノズルユニットは個別に掃引操作を行うことができるように構成されたものであることを特徴とする請求項1記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項3】

前記脱臭素子は複数基が直列状に具えられて成るものであることを特徴とする請求項1または2記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項4】

前記ノズルユニットの上流側に通気防止板が具えられていることを特徴とする請求項2または3記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項5】

前記ノズルユニットは、通気管の一端がノズル管の重心部分に接続されたレーキ状のものであることを特徴とする請求項1、2、3または4記載の脱臭素子の再生機構が具えられた脱臭装置。

【請求項6】

前記ノズルユニットは、噴出口が千鳥格子状に配列されたものであることを特徴とする請求項1、2、3、4または5記載の脱臭素子の再生機構が具えられた脱臭装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−254409(P2012−254409A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129043(P2011−129043)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

[ Back to top ]