脱臭装置及び処理装置

【課題】より脱臭度合いの高い空気のみが大気に排気されるよう、脱臭度合いの異なる空気を区分けして排気する脱臭装置の提供。

【解決手段】ヒータ部101と、前記ヒータ部101を通過した空気が導入される入口部102aと、前記入口部に導入された空気が排出される出口部102bと、を有し、前記入口部102aから前記出口部102bへ通過する空気を脱臭する脱臭部102と、前記出口部102bから排出される空気のうち、前記出口部102bの一部から排出される空気が導入されるよう、前記出口部102bの一部に連通する第1排気通路103aと、前記出口部102bから排出される空気のうち、前記出口部102bの一部以外の他部分から排出される空気が導入されるよう、前記出口部102bの他部分に連通する第2排気通路104aと、を備えたことを特徴とする。

【解決手段】ヒータ部101と、前記ヒータ部101を通過した空気が導入される入口部102aと、前記入口部に導入された空気が排出される出口部102bと、を有し、前記入口部102aから前記出口部102bへ通過する空気を脱臭する脱臭部102と、前記出口部102bから排出される空気のうち、前記出口部102bの一部から排出される空気が導入されるよう、前記出口部102bの一部に連通する第1排気通路103aと、前記出口部102bから排出される空気のうち、前記出口部102bの一部以外の他部分から排出される空気が導入されるよう、前記出口部102bの他部分に連通する第2排気通路104aと、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱臭装置及び脱臭装置を備えた処理装置に関するものである。

【背景技術】

【0002】

脱臭装置によって脱臭された空気は、臭いの残る空気と混ざることなく大気に排気されることが望ましい。例えば、生ごみ等の廃棄物を処理する廃棄物処理装置では、廃棄物から除去された水分(水蒸気)は、装置外へ排気ガスとして排出されるが、廃棄物の臭気を伴うため、脱臭装置で脱臭してから排気される。脱臭には、通常、酸化触媒等の触媒と、触媒に適した温度に空気を加熱するヒータとを備えた脱臭装置が用いられる。

【0003】

特許文献1には、脱臭装置を備えて処理槽内の空気を脱臭し、装置外へ排出する生ごみ処理装置が開示されている。脱臭装置のヒータで加熱された空気が排気されることは、熱エネルギが無駄に排出されていることになる。そこで、特許文献1の生ごみ処理装置では、脱臭装置を通過した空気の一部を装置外へ排気し、残りを装置内へ還流して廃棄物の加熱に利用している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−320358号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

脱臭装置で脱臭された空気は必ずしも一様に脱臭されているわけではなく、排出部位によって脱臭度合いに差が生じる場合がある。例えば、酸化触媒等の触媒を用いたものでは、触媒外周面における放熱により、触媒中心部で相対的に高温となり外周部で相対的に低温となり易い。このため、外周部では触媒が十分に活性化せず、外周部を通過した空気は十分に脱臭されていない場合がある。この結果、臭いの残った空気が大気に排気されてしまう場合がある。

【0006】

本発明の目的は、より脱臭度合いの高い空気のみが大気に排気されるよう、脱臭度合いの異なる空気を区分けして排気することにある。

【課題を解決するための手段】

【0007】

本発明によれば、ヒータ部と、前記ヒータ部を通過した空気が導入される入口部と、前記入口部に導入された空気が排出される出口部と、を有し、前記入口部から前記出口部へ通過する空気を脱臭する脱臭部と、前記出口部から排出される空気のうち、前記出口部の一部から排出される空気が導入されるよう、前記出口部の一部に連通する第1排気通路と、前記出口部から排出される空気のうち、前記出口部の一部以外の他部分から排出される空気が導入されるよう、前記出口部の他部分に連通する第2排気通路と、を備えたことを特徴とする脱臭装置が提供される。

【発明の効果】

【0008】

本発明によれば、より脱臭度合いの高い空気のみが大気に排気されるよう、脱臭度合いの異なる空気を区分けして排気することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る処理装置を示す外観図。

【図2】上記処理装置の内部構成を示す説明図。

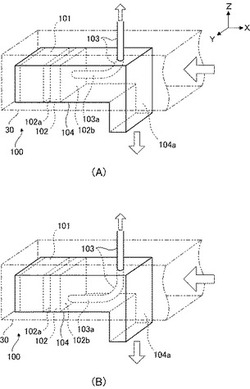

【図3】(A)及び(B)は本発明の実施形態に係る脱臭装置の説明図。

【図4】(A)及び(B)はヒータ部の説明図。

【図5】上記処理装置の制御部のブロック図。

【発明を実施するための形態】

【0010】

図1は、本発明の一実施形態に係る処理装置Aの外観図、図2は処理装置Aの内部構造の説明図である。図中、矢印Zは鉛直方向(処理装置Aの高さ方向)を示し、矢印X及びYは互いに直交する水平方向(X方向は処理装置Aの幅方向、Y方向は処理装置Aの奥行き方向)を示す。処理装置Aは生ごみ等の廃棄物を処理対象物とし、その減量処理する廃棄物処理装置である。

【0011】

<装置の概要>

図1に示すように、処理装置Aの上面には、生ごみを投入する投入口1aを開閉するドア1が回動自在に設けられている。ドア1を閉鎖した状態では、処理装置A内が気密に保たれるようにドア1の周囲には不図示のシール部材が設けられる。

【0012】

処理装置Aの正面には、操作部3が設けられている。操作部3には処理装置Aの処理開始、停止等をユーザが指示するためのランプ等が設けられる。また、減量処理済の処理対象物を排出するための排出口2、及び、この排出口2を開閉するためのドア2aが回動自在に設けられている。

【0013】

図2を参照して、処理装置Aは底板4を備え、その下面にはキャスタ5が取り付けられており、処理装置Aの移動を容易なものとしている。底板4上にはX方向に互いに離間した仕切壁6乃至8がZ方向に立設されている。仕切壁6乃至8は底板4に固定され、処理装置A内を区画する隔壁である。処理装置A内では、処理対象物として、例えば、生ごみ等の廃棄物を加温処理する。詳細には、処理対象物の前処理となる醗酵処理と、後処理となる乾燥処理とによる処理対象物の減量処理である。

【0014】

仕切壁6と仕切壁7との間の空間は第1処理槽10を、仕切壁7と仕切壁8との間の空間は第2処理槽11を、それぞれ形成し、X方向に連続して配設されたこれらの第1処理槽10及び第2処理槽11が生ごみを減量処理する処理槽を構成している。なお、本実施形態では、処理槽を大別して2槽構成としているが、大別して3槽以上の構成としてもよい。

【0015】

第2処理槽11のX方向の側方には、仕切壁8で仕切られた貯留槽12が形成されている。貯留槽12は減量処理された処理対象物が第2処理槽11から導入される。貯留槽12は排出口2と連通しており、ドア2aを開放することで貯留槽12から減量処理済の処理対象物を取り出すことができる。

【0016】

処理装置Aは、駆動ユニット20を備える。駆動ユニット20は、第1処理槽10及び第2処理槽11を横断する駆動軸21を備える。駆動軸21はX方向に延設され、仕切壁6乃至8にそれぞれ設けた軸受け22により回転自在に支持されている。駆動ユニット20は、また、駆動軸21の一方端部に固定されたスプロケット23と、モータ24と、を備える。スプロケット23と、モータ24の出力軸に固定したスプロケットとにはベルトが巻きまわされてベルト伝動機構が構成されている。そして、モータ24の駆動により駆動軸21が回転するようにしている。

【0017】

第1処理槽10内において、駆動軸21にはその径方向に延びる攪拌棒25が複数取り付けられている。駆動軸21の回転により、攪拌棒25によって第1処理槽10、第2処理槽11内の処理対象物が攪拌される。仕切壁7の下部には、第1処理槽10と第2処理槽11とを連通させる連通孔71が形成されており、攪拌棒25による攪拌により、第1処理槽10から第2処理槽11へ処理対象物が移動可能となっている。

【0018】

第2処理槽11内の処理対象物は、その堆積量の増加により仕切壁8を超えて貯留槽12へ落下し、貯留槽12内に堆積する。なお、本実施形態では、仕切壁8を超えて第2処理槽11から貯留槽12へ処理対象物が移動可能としたが他の方式も採用可能である。例えば、仕切壁8の下部に連通孔(連通部)を設けて第2処理槽11から貯留槽12へ処理対象物がアンダーフローすることにより、処理対象物を移動可能としてもよい。

【0019】

第1処理槽10には、送風機35が設けられている。送風機35は第1処理槽10内の空気を図2で矢印で示す方向に吸引・送風し、第1処理槽10内の空気を循環させる。貯留槽12及び第2処理槽11の上方空間には、ケース部材30に収容された脱臭装置100が配設されている。ケース部材30は箱状をなし、送風機31からの空気が内部に導入される。導入された空気は、後述する脱臭装置100で加熱脱臭された空気の通路の外周部を通過する。そのため導入された空気は、加熱脱臭された空気と熱交換し暖められる。

【0020】

送風機31は仕切壁7を通過するダクト31aを介して処理槽10内の空気を吸引してケース部材30内へ送風する。ケース部材30内へ送風された予め熱交換により暖められた空気は脱臭装置100の導入口104cから脱臭装置100内へ導入される。これにより処理槽10内の空気は脱臭装置100のヒータ部101に供給されることになる。供給される空気は、予め熱交換により暖められているため、ヒータ部101への負荷を減少させることができる。図2に加えて図3(A)を参照して脱臭装置100について説明する。図3(A)は脱臭装置100の説明図であって、その概略を透視図で示したものである。

【0021】

脱臭装置100は、ヒータ部101と脱臭部102とを備え、これらがケース部材104内でX方向に配置されている。導入口104cからケース部材104内に導入された空気はヒータ部101、脱臭部102の順にこれらを通過し、脱臭される。本実施形態の場合、脱臭部102は白金を担持した酸化触媒等の触媒からなり、ヒータ部101は、導入口104cからケース部材104内に導入された空気を、脱臭部102の活性化温度に加温する。

【0022】

ヒータ部101の構成は空気を加温できればどのような構成であってもよいが、本実施形態では以下の構成を採用している。図4(A)及び(B)はヒータ部101の説明図であり、図4(A)はヒータ部101の断面構造を示し、図4(B)は図4(A)の線I−Iに沿う断面図である。

【0023】

本実施形態の場合、ヒータ部101は線状の発熱体を螺旋状に形成したヒータ素子101aを備える。ヒータ素子101aはケース部材104により画定される空気の通過経路の中央部RTを囲むように配設されている。また、ヒータ部101の入口となる、ケース部材104の導入口104c側の端部は案内部104bを有し、この案内部104bが中央部RTに空気を導くよう、ヒータ素子101aの略中央部に対応して導入口104cを形成している。これにより、ケース部材104の外側の空気をヒータ部101によって効率よく加熱することができる。

【0024】

案内部104bは、空気が矢印d2で示すように、ヒータ素子101aの外側を通過して十分に加熱されずに脱臭部102へ到達することを防止する。案内部104bの存在によりケース部材30内の空気は中央部RTに導かれ、矢印d1で示すようにヒータ素子101aの内側から外側へヒータ素子101aと接触しながらヒータ部101間を通過することになる。

【0025】

この結果、ヒータ部101を通過する空気がより確実に加温され、また、通過の際に乱流を生じて混合されて、ヒータ部101から排出される空気の温度分布をより均一化できる。これは脱臭部102に導入される空気全体を活性化温度に加温して脱臭度合いを向上することに役立つ。なお、乱流を積極的に生じさせる目的で、ヒータ部101の内部に、気流を乱して撹拌させる乱流発生用板を設けてもよい。

【0026】

なお、本実施形態では、ヒータ素子101aを螺旋状に形成したが、その形状はこれに限られない。例えば、環状に形成された複数のヒータ素子を、気流方向に配置するなど、ケース部材104の壁面から所定距離離れた位置に相互に間隔を持って配置され、その内側を空気が通過できるように構成されればよい。

【0027】

図2及び図3(A)に戻り、脱臭装置100について更に説明する。脱臭部102は、ヒータ部101を通過した空気が導入される入口部102aと、入口部に導入された空気が排出される、反対側の出口部102bとを有する。入口部102a及び出口部102bは本実施形態の場合、いずれも平面をなしており、脱臭部102はその外形が直方体形状である。

【0028】

脱臭部102の出口部102bから排出される空気は、排出通路103aと、排出通路104aと、のうちのいずれかに導入される。排気通路103aは管状のダクト部材103により形成されており、出口部102bから排出される空気のうち、出口部102bの一部から排出される空気のみが導入されるよう、前記一部に連通している。本実施形態の場合、排気通路103aは出口部102bの中央部に連通している。排気通路103aと出口部102bとの連通は、管状部材103の端部を出口部102bに気密に当接することにより実現してもよいし、気密に固定することで実現してもよい。

【0029】

排気通路104aはケース部材104により形成されており、出口部102bの一部(中央部)以外の他部分から排出される空気が導入されるよう、出口部102bの他部分に連通している。なお、本実施形態では排気通路104aをケース部材104で形成したが別のダクト部材を設けてもよい。尤も、ケース部材104が脱臭装置100のケースと排気通路104aのダクトを兼用した構造とすることで、コストダウンを図れる。

【0030】

本実施形態の場合、脱臭装置100は、脱臭部102の下流側において、ダクト部材103とケース部材104とが二重管構造をなしている。そして、排出通路103aには出口部102bの中央部から排出される空気のみが、排出通路104aには出口部102bの残りの部分から排出される空気が、それぞれ導入されるようになっている。その利点は以下の通りである。

【0031】

脱臭部102を空気が通過する時、脱臭部102の外周面からの放熱により、脱臭部102の出口付近の温度分布は、中央部が相対的に高く、外周部になるに連れて温度が低下する傾向にある。すなわち、温度が相対的に高い中央部近傍は、活性化温度を維持して脱臭効果が十分に得られるため、排気通路103aに導入された空気は、脱臭度合いが高い空気が導入されることになる。

【0032】

一方、排気通路104aに導入される空気は脱臭部の102中央部を除いた部分の空気であることから、温度低下によって脱臭部102の活性化温度を維持できずに臭いが取りきれなかった空気を含む場合がある。排気通路103aと排気通路104aとはそれぞれが独立した通路で構成されていることから、排気通路103aに導入された空気は排気通路104a内の臭いが取りきれていない畏れがある空気と混ざることがない。こうして本実施形態では、脱臭度合いの異なる空気を区分けして排気又は還流することができる。

【0033】

本実施形態の場合、排気通路103aを出口部102bの中央部に連通させたが、連通部位は中央部に限られず、脱臭度合いが高い部位であれば他の部位でもよい。例えば、脱臭度合いが高い部位であれば、図3(B)に示すように出口部102bの隅部近傍でもよい。また、脱臭部102として触媒以外の構成も採用可能である。

【0034】

本実施形態の場合、排気通路103a内に導入された空気は、送風機33により吸引され、ダクト33a及び換気孔34を介して処理装置Aの外部へ排気される。つまり、排気通路103aは処理装置A外へ空気を排気するための第1排気通路である。脱臭された空気のみを処理装置Aの外部の大気へ排気できるので、処理装置Aの周囲に異臭が漂うことを防止できる。

【0035】

処理槽10及び処理槽11並びに貯留槽12は換気孔34を除いて気密性が維持されるよう構成され、ダクト33aから排気された空気量に相当する外気が換気孔34から処理装置A内に自然吸気される。よって、処理装置A内の換気が促進され、処理装置A内での異臭も軽減される。

【0036】

排気通路104a内に導入された空気は処理槽11へ還流されるので、処理装置A内に留まり、脱臭装置100へ循環されて再び脱臭されることになる。つまり、排気通路104aは処理装置A内、特に処理槽11へ空気を還流するための第2排気通路である。排気通路104aから処理槽11へ還流される空気は、処理槽11内の処理対象物RD2に吹き付けられ、その乾燥が促進される。さらに、排気経路104a内の空気は脱臭部102を通過した空気であるため、処理槽内の雰囲気中の臭いを低減させることもできる。

【0037】

また、仕切壁7の上部には、処理槽10と処理槽11とを連通させる連通孔72が形成されており、排気通路104aから処理槽11へ導かれた空気は連通孔72を通って処理槽10へ流入する。こうして、加熱・脱臭された空気を全部排出せず、処理槽10及び処理槽11内の加温に用いることで、脱臭装置100のヒータ部101の熱エネルギを、より効果的に、処理対象物の加温処理にも利用することができる。

【0038】

<制御部>

図5は処理装置Aの制御部40のブロック図である。制御部40は、CPU41、ROM42、RAM43及びI/F(インターフェース)44を備える。CPU41は、I/F44を介して、操作部3の操作状態を取得し、送風機31、33、35、ヒータ素子101a、モータ24を制御する。ROM42にはCPU41が実行する制御プログラムやデータが記憶される。RAM43には一時的なデータが記憶される。ROM42、RAM43は他の種類の記憶手段を採用してもよい。

【0039】

<減量処理>

処理装置Aによる生ごみ等の廃棄物の減量処理について図2を参照して説明する。生ごみの減量処理としては、生ごみを単に脱水させる方式、生ごみを乾燥させる方式、微生物による分解処理(醗酵処理)が知られている。本実施形態では、分解処理と乾燥とを組み合わせた減量処理であるが、他の方式でもよい。

【0040】

投入口1aから投入された生ごみは、始めに処理槽10に入る。処理槽10内の、水分を多量に含む処理対象物RD1は、処理対象物RD1に存する微生物或いは予め投入された大鋸屑等の菌床となる基材の働きにより分解される。その際、排気通路104aから排気される加温された空気が連通孔72を介して処理槽10に導入されることにより、処理槽10内が微生物の活性化に適した温湿度に維持される。また、撹拌棒25による攪拌や送風機35による空気の循環により、処理対象物RD1の均一な分解が促進される。

【0041】

処理対象物RD1の醗酵により、処理槽10内の空気は異臭を伴うが、脱臭装置100で脱臭されて処理装置Aの外部に排気され、また、換気孔34から処理装置A内に外気が自然吸気されるので、その程度は軽減される。処理装置Aの外部の大気に排気される空気は、脱臭度合いが高い空気のみとなるため、処理装置Aの設置個所周辺において異臭が発生することを防止できる。

【0042】

分解処理が進行して減量された処理槽11内の処理対象物RD1は、仕切壁7の下部の連通孔71を介して処理槽10から処理槽11へ移動する。処理槽11内の処理対象物RD2は、主として、排気通路104aから排気される加温された空気の吹き付けにより乾燥される。処理槽11内に堆積した、乾燥の進んだ処理対象物RD2は、処理槽11からからオーバーフローして貯留槽12に移動する。貯留槽13には、こうした減量処理によって生じた、生ごみの残渣RD3が堆積されることになる。

【0043】

また、本発明の実施形態のように、ヒータ部に供給される空気を加熱脱臭された空気で予め熱交換により暖める構成である場合、ヒータ部への負荷を減少させ、処理装置外に排気される空気の温度を低下させる。つまり、排気の熱が、外部環境に悪影響を与える可能性を減少させることができる。一方で、触媒の外周部で温度低下が発生しやすい。そのため、触媒の外周部を通過する空気を内部に還流させ、中央部を通過する空気を外部に排出することで、臭気を外部に排出する可能性をより低下させることができる。

【0044】

なお、上述した実施形態においては、処理対象物として生ごみ等の廃棄物を処理する廃棄物処理装置を例示して説明したが、本発明の処理装置はこれに限定されず、例えば、加熱処理装置、攪拌処理装置、混合処理装置、減溶処理装置等に適用可能である。また、本発明の脱臭装置も廃棄物処理装置以外の各種装置に利用可能である。

【技術分野】

【0001】

本発明は、脱臭装置及び脱臭装置を備えた処理装置に関するものである。

【背景技術】

【0002】

脱臭装置によって脱臭された空気は、臭いの残る空気と混ざることなく大気に排気されることが望ましい。例えば、生ごみ等の廃棄物を処理する廃棄物処理装置では、廃棄物から除去された水分(水蒸気)は、装置外へ排気ガスとして排出されるが、廃棄物の臭気を伴うため、脱臭装置で脱臭してから排気される。脱臭には、通常、酸化触媒等の触媒と、触媒に適した温度に空気を加熱するヒータとを備えた脱臭装置が用いられる。

【0003】

特許文献1には、脱臭装置を備えて処理槽内の空気を脱臭し、装置外へ排出する生ごみ処理装置が開示されている。脱臭装置のヒータで加熱された空気が排気されることは、熱エネルギが無駄に排出されていることになる。そこで、特許文献1の生ごみ処理装置では、脱臭装置を通過した空気の一部を装置外へ排気し、残りを装置内へ還流して廃棄物の加熱に利用している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−320358号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

脱臭装置で脱臭された空気は必ずしも一様に脱臭されているわけではなく、排出部位によって脱臭度合いに差が生じる場合がある。例えば、酸化触媒等の触媒を用いたものでは、触媒外周面における放熱により、触媒中心部で相対的に高温となり外周部で相対的に低温となり易い。このため、外周部では触媒が十分に活性化せず、外周部を通過した空気は十分に脱臭されていない場合がある。この結果、臭いの残った空気が大気に排気されてしまう場合がある。

【0006】

本発明の目的は、より脱臭度合いの高い空気のみが大気に排気されるよう、脱臭度合いの異なる空気を区分けして排気することにある。

【課題を解決するための手段】

【0007】

本発明によれば、ヒータ部と、前記ヒータ部を通過した空気が導入される入口部と、前記入口部に導入された空気が排出される出口部と、を有し、前記入口部から前記出口部へ通過する空気を脱臭する脱臭部と、前記出口部から排出される空気のうち、前記出口部の一部から排出される空気が導入されるよう、前記出口部の一部に連通する第1排気通路と、前記出口部から排出される空気のうち、前記出口部の一部以外の他部分から排出される空気が導入されるよう、前記出口部の他部分に連通する第2排気通路と、を備えたことを特徴とする脱臭装置が提供される。

【発明の効果】

【0008】

本発明によれば、より脱臭度合いの高い空気のみが大気に排気されるよう、脱臭度合いの異なる空気を区分けして排気することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る処理装置を示す外観図。

【図2】上記処理装置の内部構成を示す説明図。

【図3】(A)及び(B)は本発明の実施形態に係る脱臭装置の説明図。

【図4】(A)及び(B)はヒータ部の説明図。

【図5】上記処理装置の制御部のブロック図。

【発明を実施するための形態】

【0010】

図1は、本発明の一実施形態に係る処理装置Aの外観図、図2は処理装置Aの内部構造の説明図である。図中、矢印Zは鉛直方向(処理装置Aの高さ方向)を示し、矢印X及びYは互いに直交する水平方向(X方向は処理装置Aの幅方向、Y方向は処理装置Aの奥行き方向)を示す。処理装置Aは生ごみ等の廃棄物を処理対象物とし、その減量処理する廃棄物処理装置である。

【0011】

<装置の概要>

図1に示すように、処理装置Aの上面には、生ごみを投入する投入口1aを開閉するドア1が回動自在に設けられている。ドア1を閉鎖した状態では、処理装置A内が気密に保たれるようにドア1の周囲には不図示のシール部材が設けられる。

【0012】

処理装置Aの正面には、操作部3が設けられている。操作部3には処理装置Aの処理開始、停止等をユーザが指示するためのランプ等が設けられる。また、減量処理済の処理対象物を排出するための排出口2、及び、この排出口2を開閉するためのドア2aが回動自在に設けられている。

【0013】

図2を参照して、処理装置Aは底板4を備え、その下面にはキャスタ5が取り付けられており、処理装置Aの移動を容易なものとしている。底板4上にはX方向に互いに離間した仕切壁6乃至8がZ方向に立設されている。仕切壁6乃至8は底板4に固定され、処理装置A内を区画する隔壁である。処理装置A内では、処理対象物として、例えば、生ごみ等の廃棄物を加温処理する。詳細には、処理対象物の前処理となる醗酵処理と、後処理となる乾燥処理とによる処理対象物の減量処理である。

【0014】

仕切壁6と仕切壁7との間の空間は第1処理槽10を、仕切壁7と仕切壁8との間の空間は第2処理槽11を、それぞれ形成し、X方向に連続して配設されたこれらの第1処理槽10及び第2処理槽11が生ごみを減量処理する処理槽を構成している。なお、本実施形態では、処理槽を大別して2槽構成としているが、大別して3槽以上の構成としてもよい。

【0015】

第2処理槽11のX方向の側方には、仕切壁8で仕切られた貯留槽12が形成されている。貯留槽12は減量処理された処理対象物が第2処理槽11から導入される。貯留槽12は排出口2と連通しており、ドア2aを開放することで貯留槽12から減量処理済の処理対象物を取り出すことができる。

【0016】

処理装置Aは、駆動ユニット20を備える。駆動ユニット20は、第1処理槽10及び第2処理槽11を横断する駆動軸21を備える。駆動軸21はX方向に延設され、仕切壁6乃至8にそれぞれ設けた軸受け22により回転自在に支持されている。駆動ユニット20は、また、駆動軸21の一方端部に固定されたスプロケット23と、モータ24と、を備える。スプロケット23と、モータ24の出力軸に固定したスプロケットとにはベルトが巻きまわされてベルト伝動機構が構成されている。そして、モータ24の駆動により駆動軸21が回転するようにしている。

【0017】

第1処理槽10内において、駆動軸21にはその径方向に延びる攪拌棒25が複数取り付けられている。駆動軸21の回転により、攪拌棒25によって第1処理槽10、第2処理槽11内の処理対象物が攪拌される。仕切壁7の下部には、第1処理槽10と第2処理槽11とを連通させる連通孔71が形成されており、攪拌棒25による攪拌により、第1処理槽10から第2処理槽11へ処理対象物が移動可能となっている。

【0018】

第2処理槽11内の処理対象物は、その堆積量の増加により仕切壁8を超えて貯留槽12へ落下し、貯留槽12内に堆積する。なお、本実施形態では、仕切壁8を超えて第2処理槽11から貯留槽12へ処理対象物が移動可能としたが他の方式も採用可能である。例えば、仕切壁8の下部に連通孔(連通部)を設けて第2処理槽11から貯留槽12へ処理対象物がアンダーフローすることにより、処理対象物を移動可能としてもよい。

【0019】

第1処理槽10には、送風機35が設けられている。送風機35は第1処理槽10内の空気を図2で矢印で示す方向に吸引・送風し、第1処理槽10内の空気を循環させる。貯留槽12及び第2処理槽11の上方空間には、ケース部材30に収容された脱臭装置100が配設されている。ケース部材30は箱状をなし、送風機31からの空気が内部に導入される。導入された空気は、後述する脱臭装置100で加熱脱臭された空気の通路の外周部を通過する。そのため導入された空気は、加熱脱臭された空気と熱交換し暖められる。

【0020】

送風機31は仕切壁7を通過するダクト31aを介して処理槽10内の空気を吸引してケース部材30内へ送風する。ケース部材30内へ送風された予め熱交換により暖められた空気は脱臭装置100の導入口104cから脱臭装置100内へ導入される。これにより処理槽10内の空気は脱臭装置100のヒータ部101に供給されることになる。供給される空気は、予め熱交換により暖められているため、ヒータ部101への負荷を減少させることができる。図2に加えて図3(A)を参照して脱臭装置100について説明する。図3(A)は脱臭装置100の説明図であって、その概略を透視図で示したものである。

【0021】

脱臭装置100は、ヒータ部101と脱臭部102とを備え、これらがケース部材104内でX方向に配置されている。導入口104cからケース部材104内に導入された空気はヒータ部101、脱臭部102の順にこれらを通過し、脱臭される。本実施形態の場合、脱臭部102は白金を担持した酸化触媒等の触媒からなり、ヒータ部101は、導入口104cからケース部材104内に導入された空気を、脱臭部102の活性化温度に加温する。

【0022】

ヒータ部101の構成は空気を加温できればどのような構成であってもよいが、本実施形態では以下の構成を採用している。図4(A)及び(B)はヒータ部101の説明図であり、図4(A)はヒータ部101の断面構造を示し、図4(B)は図4(A)の線I−Iに沿う断面図である。

【0023】

本実施形態の場合、ヒータ部101は線状の発熱体を螺旋状に形成したヒータ素子101aを備える。ヒータ素子101aはケース部材104により画定される空気の通過経路の中央部RTを囲むように配設されている。また、ヒータ部101の入口となる、ケース部材104の導入口104c側の端部は案内部104bを有し、この案内部104bが中央部RTに空気を導くよう、ヒータ素子101aの略中央部に対応して導入口104cを形成している。これにより、ケース部材104の外側の空気をヒータ部101によって効率よく加熱することができる。

【0024】

案内部104bは、空気が矢印d2で示すように、ヒータ素子101aの外側を通過して十分に加熱されずに脱臭部102へ到達することを防止する。案内部104bの存在によりケース部材30内の空気は中央部RTに導かれ、矢印d1で示すようにヒータ素子101aの内側から外側へヒータ素子101aと接触しながらヒータ部101間を通過することになる。

【0025】

この結果、ヒータ部101を通過する空気がより確実に加温され、また、通過の際に乱流を生じて混合されて、ヒータ部101から排出される空気の温度分布をより均一化できる。これは脱臭部102に導入される空気全体を活性化温度に加温して脱臭度合いを向上することに役立つ。なお、乱流を積極的に生じさせる目的で、ヒータ部101の内部に、気流を乱して撹拌させる乱流発生用板を設けてもよい。

【0026】

なお、本実施形態では、ヒータ素子101aを螺旋状に形成したが、その形状はこれに限られない。例えば、環状に形成された複数のヒータ素子を、気流方向に配置するなど、ケース部材104の壁面から所定距離離れた位置に相互に間隔を持って配置され、その内側を空気が通過できるように構成されればよい。

【0027】

図2及び図3(A)に戻り、脱臭装置100について更に説明する。脱臭部102は、ヒータ部101を通過した空気が導入される入口部102aと、入口部に導入された空気が排出される、反対側の出口部102bとを有する。入口部102a及び出口部102bは本実施形態の場合、いずれも平面をなしており、脱臭部102はその外形が直方体形状である。

【0028】

脱臭部102の出口部102bから排出される空気は、排出通路103aと、排出通路104aと、のうちのいずれかに導入される。排気通路103aは管状のダクト部材103により形成されており、出口部102bから排出される空気のうち、出口部102bの一部から排出される空気のみが導入されるよう、前記一部に連通している。本実施形態の場合、排気通路103aは出口部102bの中央部に連通している。排気通路103aと出口部102bとの連通は、管状部材103の端部を出口部102bに気密に当接することにより実現してもよいし、気密に固定することで実現してもよい。

【0029】

排気通路104aはケース部材104により形成されており、出口部102bの一部(中央部)以外の他部分から排出される空気が導入されるよう、出口部102bの他部分に連通している。なお、本実施形態では排気通路104aをケース部材104で形成したが別のダクト部材を設けてもよい。尤も、ケース部材104が脱臭装置100のケースと排気通路104aのダクトを兼用した構造とすることで、コストダウンを図れる。

【0030】

本実施形態の場合、脱臭装置100は、脱臭部102の下流側において、ダクト部材103とケース部材104とが二重管構造をなしている。そして、排出通路103aには出口部102bの中央部から排出される空気のみが、排出通路104aには出口部102bの残りの部分から排出される空気が、それぞれ導入されるようになっている。その利点は以下の通りである。

【0031】

脱臭部102を空気が通過する時、脱臭部102の外周面からの放熱により、脱臭部102の出口付近の温度分布は、中央部が相対的に高く、外周部になるに連れて温度が低下する傾向にある。すなわち、温度が相対的に高い中央部近傍は、活性化温度を維持して脱臭効果が十分に得られるため、排気通路103aに導入された空気は、脱臭度合いが高い空気が導入されることになる。

【0032】

一方、排気通路104aに導入される空気は脱臭部の102中央部を除いた部分の空気であることから、温度低下によって脱臭部102の活性化温度を維持できずに臭いが取りきれなかった空気を含む場合がある。排気通路103aと排気通路104aとはそれぞれが独立した通路で構成されていることから、排気通路103aに導入された空気は排気通路104a内の臭いが取りきれていない畏れがある空気と混ざることがない。こうして本実施形態では、脱臭度合いの異なる空気を区分けして排気又は還流することができる。

【0033】

本実施形態の場合、排気通路103aを出口部102bの中央部に連通させたが、連通部位は中央部に限られず、脱臭度合いが高い部位であれば他の部位でもよい。例えば、脱臭度合いが高い部位であれば、図3(B)に示すように出口部102bの隅部近傍でもよい。また、脱臭部102として触媒以外の構成も採用可能である。

【0034】

本実施形態の場合、排気通路103a内に導入された空気は、送風機33により吸引され、ダクト33a及び換気孔34を介して処理装置Aの外部へ排気される。つまり、排気通路103aは処理装置A外へ空気を排気するための第1排気通路である。脱臭された空気のみを処理装置Aの外部の大気へ排気できるので、処理装置Aの周囲に異臭が漂うことを防止できる。

【0035】

処理槽10及び処理槽11並びに貯留槽12は換気孔34を除いて気密性が維持されるよう構成され、ダクト33aから排気された空気量に相当する外気が換気孔34から処理装置A内に自然吸気される。よって、処理装置A内の換気が促進され、処理装置A内での異臭も軽減される。

【0036】

排気通路104a内に導入された空気は処理槽11へ還流されるので、処理装置A内に留まり、脱臭装置100へ循環されて再び脱臭されることになる。つまり、排気通路104aは処理装置A内、特に処理槽11へ空気を還流するための第2排気通路である。排気通路104aから処理槽11へ還流される空気は、処理槽11内の処理対象物RD2に吹き付けられ、その乾燥が促進される。さらに、排気経路104a内の空気は脱臭部102を通過した空気であるため、処理槽内の雰囲気中の臭いを低減させることもできる。

【0037】

また、仕切壁7の上部には、処理槽10と処理槽11とを連通させる連通孔72が形成されており、排気通路104aから処理槽11へ導かれた空気は連通孔72を通って処理槽10へ流入する。こうして、加熱・脱臭された空気を全部排出せず、処理槽10及び処理槽11内の加温に用いることで、脱臭装置100のヒータ部101の熱エネルギを、より効果的に、処理対象物の加温処理にも利用することができる。

【0038】

<制御部>

図5は処理装置Aの制御部40のブロック図である。制御部40は、CPU41、ROM42、RAM43及びI/F(インターフェース)44を備える。CPU41は、I/F44を介して、操作部3の操作状態を取得し、送風機31、33、35、ヒータ素子101a、モータ24を制御する。ROM42にはCPU41が実行する制御プログラムやデータが記憶される。RAM43には一時的なデータが記憶される。ROM42、RAM43は他の種類の記憶手段を採用してもよい。

【0039】

<減量処理>

処理装置Aによる生ごみ等の廃棄物の減量処理について図2を参照して説明する。生ごみの減量処理としては、生ごみを単に脱水させる方式、生ごみを乾燥させる方式、微生物による分解処理(醗酵処理)が知られている。本実施形態では、分解処理と乾燥とを組み合わせた減量処理であるが、他の方式でもよい。

【0040】

投入口1aから投入された生ごみは、始めに処理槽10に入る。処理槽10内の、水分を多量に含む処理対象物RD1は、処理対象物RD1に存する微生物或いは予め投入された大鋸屑等の菌床となる基材の働きにより分解される。その際、排気通路104aから排気される加温された空気が連通孔72を介して処理槽10に導入されることにより、処理槽10内が微生物の活性化に適した温湿度に維持される。また、撹拌棒25による攪拌や送風機35による空気の循環により、処理対象物RD1の均一な分解が促進される。

【0041】

処理対象物RD1の醗酵により、処理槽10内の空気は異臭を伴うが、脱臭装置100で脱臭されて処理装置Aの外部に排気され、また、換気孔34から処理装置A内に外気が自然吸気されるので、その程度は軽減される。処理装置Aの外部の大気に排気される空気は、脱臭度合いが高い空気のみとなるため、処理装置Aの設置個所周辺において異臭が発生することを防止できる。

【0042】

分解処理が進行して減量された処理槽11内の処理対象物RD1は、仕切壁7の下部の連通孔71を介して処理槽10から処理槽11へ移動する。処理槽11内の処理対象物RD2は、主として、排気通路104aから排気される加温された空気の吹き付けにより乾燥される。処理槽11内に堆積した、乾燥の進んだ処理対象物RD2は、処理槽11からからオーバーフローして貯留槽12に移動する。貯留槽13には、こうした減量処理によって生じた、生ごみの残渣RD3が堆積されることになる。

【0043】

また、本発明の実施形態のように、ヒータ部に供給される空気を加熱脱臭された空気で予め熱交換により暖める構成である場合、ヒータ部への負荷を減少させ、処理装置外に排気される空気の温度を低下させる。つまり、排気の熱が、外部環境に悪影響を与える可能性を減少させることができる。一方で、触媒の外周部で温度低下が発生しやすい。そのため、触媒の外周部を通過する空気を内部に還流させ、中央部を通過する空気を外部に排出することで、臭気を外部に排出する可能性をより低下させることができる。

【0044】

なお、上述した実施形態においては、処理対象物として生ごみ等の廃棄物を処理する廃棄物処理装置を例示して説明したが、本発明の処理装置はこれに限定されず、例えば、加熱処理装置、攪拌処理装置、混合処理装置、減溶処理装置等に適用可能である。また、本発明の脱臭装置も廃棄物処理装置以外の各種装置に利用可能である。

【特許請求の範囲】

【請求項1】

ヒータ部と、

前記ヒータ部を通過した空気が導入される入口部と、前記入口部に導入された空気が排出される出口部と、を有し、前記入口部から前記出口部へ通過する空気を脱臭する脱臭部と、

前記出口部から排出される空気のうち、前記出口部の一部から排出される空気が導入されるよう、前記出口部の一部に連通する第1排気通路と、

前記出口部から排出される空気のうち、前記出口部の一部以外の他部分から排出される空気が導入されるよう、前記出口部の他部分に連通する第2排気通路と、

を備えたことを特徴とする脱臭装置。

【請求項2】

前記脱臭装置が処理装置に用いられる加熱脱臭装置であり、

前記第1排気通路は前記処理装置外へ空気を排気するための通路であり、

前記第2排気通路は前記処理装置内へ空気を還流するための通路であることを特徴とする請求項1に記載の脱臭装置。

【請求項3】

前記脱臭部が触媒を備えることを特徴とする請求項1又は2に記載の脱臭装置。

【請求項4】

前記第1排気通路は、前記出口部の一部となる前記出口部の中央部に連通することを特徴とする請求項1乃至3のいずれか1項に記載の脱臭装置。

【請求項5】

前記ヒータ部は、空気の通過経路の中央部を囲むように配設されたヒータ素子を備え、

前記ヒータ部の入口に、前記中央部に空気を導く案内部を設けたことを特徴とする請求項1乃至4のいずれか1項に記載の脱臭装置。

【請求項6】

前記ヒータ素子が螺旋状をなしていることを特徴とする請求項5に記載の脱臭装置。

【請求項7】

請求項1に記載の脱臭装置を備えた処理装置であって、

処理対象物を加温処理する処理槽を備え、

前記ヒータ部には前記処理槽内の空気が供給され、

前記第1排気通路に導入された空気は、前記処理装置外へ排気され、

前記第2排気通路に導入された空気は、前記処理槽へ還流されることを特徴とする処理装置。

【請求項8】

前記処理対象物が廃棄物であり、

前記処理槽では前記廃棄物を減量処理することを特徴とする請求項7に記載の処理装置。

【請求項9】

前記ヒータ部は空気の通路を形成するケース部材内に配置され、

前記ケース部材の外側から前記ヒータ部に向けて供給される前記ケース部材の外側の空気は、前記ヒータ部及び前記ヒータ部で加熱される空気の熱によって予め暖められることを特徴とする請求項7又は8に記載の処理装置。

【請求項1】

ヒータ部と、

前記ヒータ部を通過した空気が導入される入口部と、前記入口部に導入された空気が排出される出口部と、を有し、前記入口部から前記出口部へ通過する空気を脱臭する脱臭部と、

前記出口部から排出される空気のうち、前記出口部の一部から排出される空気が導入されるよう、前記出口部の一部に連通する第1排気通路と、

前記出口部から排出される空気のうち、前記出口部の一部以外の他部分から排出される空気が導入されるよう、前記出口部の他部分に連通する第2排気通路と、

を備えたことを特徴とする脱臭装置。

【請求項2】

前記脱臭装置が処理装置に用いられる加熱脱臭装置であり、

前記第1排気通路は前記処理装置外へ空気を排気するための通路であり、

前記第2排気通路は前記処理装置内へ空気を還流するための通路であることを特徴とする請求項1に記載の脱臭装置。

【請求項3】

前記脱臭部が触媒を備えることを特徴とする請求項1又は2に記載の脱臭装置。

【請求項4】

前記第1排気通路は、前記出口部の一部となる前記出口部の中央部に連通することを特徴とする請求項1乃至3のいずれか1項に記載の脱臭装置。

【請求項5】

前記ヒータ部は、空気の通過経路の中央部を囲むように配設されたヒータ素子を備え、

前記ヒータ部の入口に、前記中央部に空気を導く案内部を設けたことを特徴とする請求項1乃至4のいずれか1項に記載の脱臭装置。

【請求項6】

前記ヒータ素子が螺旋状をなしていることを特徴とする請求項5に記載の脱臭装置。

【請求項7】

請求項1に記載の脱臭装置を備えた処理装置であって、

処理対象物を加温処理する処理槽を備え、

前記ヒータ部には前記処理槽内の空気が供給され、

前記第1排気通路に導入された空気は、前記処理装置外へ排気され、

前記第2排気通路に導入された空気は、前記処理槽へ還流されることを特徴とする処理装置。

【請求項8】

前記処理対象物が廃棄物であり、

前記処理槽では前記廃棄物を減量処理することを特徴とする請求項7に記載の処理装置。

【請求項9】

前記ヒータ部は空気の通路を形成するケース部材内に配置され、

前記ケース部材の外側から前記ヒータ部に向けて供給される前記ケース部材の外側の空気は、前記ヒータ部及び前記ヒータ部で加熱される空気の熱によって予め暖められることを特徴とする請求項7又は8に記載の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−39541(P2013−39541A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179249(P2011−179249)

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

[ Back to top ]