脱臭装置

【課題】高圧ケーブルと導電性ケースの挿通穴の近傍部分との間にコロナ放電が発生しない対策を講じた脱臭装置を提供する。

【解決手段】本発明は、高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、電源回路11を収容する導電性ケース21と、導電性ケースに設けられた挿通孔22を通して電源回路11と高圧放電手段6,7とに接続された高圧ケーブル20と、挿通穴22の部分において高圧ケーブル20を空気層23を介して被覆する絶縁性のスペーサ101とを備えた脱臭装置である。

【解決手段】本発明は、高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、電源回路11を収容する導電性ケース21と、導電性ケースに設けられた挿通孔22を通して電源回路11と高圧放電手段6,7とに接続された高圧ケーブル20と、挿通穴22の部分において高圧ケーブル20を空気層23を介して被覆する絶縁性のスペーサ101とを備えた脱臭装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧放電により脱臭する脱臭装置に関する。

【背景技術】

【0002】

従来、特開2003−339839号公報(特許文献1)に記載されているような、高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置が知られている。この従来の脱臭装置では、高圧放電手段を絶縁性樹脂のケースに収容にしてあるため、高圧ケーブルとして一定の耐圧が確保されていればケースと高圧ケーブルとの間でのコロナ放電の発生を考慮する必要がない。そのため、従来の脱脂有装置では、高圧ケーブルにその被覆にシリコン樹脂あるいはフッ素樹脂を用いた一重のシリコン電線、フッ素電線を使用していた。しかしながら、このような脱臭装置における高圧ケーブルの被覆形態では、高圧放電手段のケースが導電性の金属製である場合に容易にコロナ放電が高圧ケーブルと導電性ケースとの間に発生する問題点があり、耐圧設計の見直しが必要であった。

【0003】

また、従来、高圧方発生部に給電する複数の高圧ケーブルの間での放電発生を防止する対策として、特開2004−201445号公報(特許文献2)には、複数本の高圧ケーブルの一定の間隔を維持しつつ同時に保持する絶縁性の高圧ケーブル保持部材を使用する技術が開示されている。しかしながら、導電性のケースの挿通穴に通す高圧ケーブルを単に絶縁性の高圧ケーブル保持部材にて被覆するだけでは不十分であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−339839号公報

【特許文献2】特開2004−201445号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上述した従来技術の課題に鑑みてなされたもので、高圧、高周波の電源回路を収容する導電性ケースにそれに形成された挿通穴を用いて高圧ケーブルを通し、内部の電源回路と外部の高圧放電手段とを高圧ケーブルにて接続する脱臭装置において、高圧ケーブルと導電性ケースの挿通穴の近傍部分との間にコロナ放電が発生しない対策を講じた脱臭装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の特徴は、高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、前記電源回路を収容する導電性ケースと、前記導電性ケースに設けられた挿通穴を通して前記電源回路と前記高圧放電手段とに接続された高圧ケーブルと、前記挿通穴の部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサとを備えた脱臭装置である。

【発明の効果】

【0007】

本発明によれば、導電性ケースの挿通穴に対応する部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサを設けたことにより、電気絶縁特性が極めて大きい空気層を高圧ケーブルと導電性ケースの挿通穴の周縁部との間に介在させることができ、導電性ケースを用いた脱臭装置にあって、高圧ケーブルの被覆材による絶縁と空気層による絶縁との2重の絶縁対策によってコロナ放電の発生を確実に防止することができ、安全な使用が保証できる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1〜第3の実施の形態の脱臭装置の断面図。

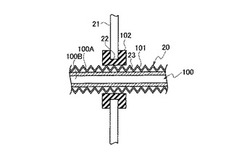

【図2】本発明の第1の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【図3】本発明の第2の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【図4】本発明の第3の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図に基づいて詳説する。

【0010】

(第1の実施の形態)図1は、本発明の1つの実施の形態の脱臭装置の縦断面図であり、冷蔵庫の冷気ダクトや空気調和装置における空気ダクトなどのダクト部材2によって形成された風路3中に送風ファン4を配置し、その風上側に光触媒モジュール5を設けると共に、光触媒モジュール5と送風ファン4との間にはオゾン分解触媒フィルタ10を配設している。

【0011】

光触媒モジュール5は、アルミナやシリカなどの多孔質セラミックからなる基体の表面に、酸化チタンに代表される光触媒材料を塗布して乾燥あるいは焼結することで固着した光触媒フィルタ6,7を2枚近接させて設置し、この光触媒フィルタ6,7間にステンレスなどの薄板をエッチングして網目状に形成した放電電極8を立設すると共に、2枚の光触媒フィルタ6,7の風路3における風上と風下側には放電電極8と同様に形成した対極9をそれぞれ配置している。なお、光触媒モジュール5における光触媒フィルタは、必ずしも2枚必要とするものではなく、用途によっては1枚の光触媒フィルタの前後に対極9と放電電極8を設ける構成でもよい。

【0012】

11は電源回路であり、高電圧発生トランス12により放電電極8と各対極9との間に正のパルス状直流高電圧を高圧ケーブル20を通じて印加する。

【0013】

放電電極8の網目の大きさは、対極9の網目の大きさよりも大きく形成されている。この構成により、放電電極8と対極9は紫外線発生用の放電手段として機能し、双方の電極間に放電が起きて波長が380nm以下である紫外線が発生する。

【0014】

また、この放電電極8と対極9が放電すると、紫外線と共にオゾンが発生するため、光触媒モジュール5は紫外線による活性酸素の発生で有害ガス成分を完全に分解させる機能と共に、オゾン発生手段としても機能するものであり、この光触媒モジュール5から風下側には所定距離を空けて設置したオゾンを吸収するオゾン分解触媒フィルタ10は、2酸化マンガンを主成分としたハニカム形状の焼結体から形成されている。

【0015】

上記構成の脱臭装置を動作させる場合には以下のように行う。電源回路11に通電し、送風ファン4を駆動すると共に、放電電極8と対極9との間に、例えばピーク電圧が6kVで、20kHzの高電圧を与えると、電極間に放電が起き紫外線が発生する。この紫外線が光触媒フィルタ6,7に照射されることにより、光触媒を活性化させて発生した活性酸素が風路3を流下し、水酸化ラジカル(遊離基)の強い酸化作用で、光触媒フィルタ6,7の表面に付着した臭気ガス成分や有機化合物の結合を分解し、無臭化若しくは低臭気化することで脱臭する。また、菌の菌細胞膜を脆化させ抗菌を行うと共に、酸化分解作用によって光触媒フィルタ6,7の表面の微生物の繁殖を抑制して、脱臭装置や風路3の壁表面の汚れを分解除去する。

【0016】

このような機構、作用を行う脱臭装置では、上述したように高圧、高周波の電源回路11を搭載しているためにノイズが発生する。そのため、この脱臭装置を車内空気清浄化のために自動車の車内に設置する場合、電源回路11からの高周波ノイズの漏洩を防止する必要があり、電源回路11を導電性ケース21に収容する必要がある。ところが、導電性ケース21の場合、内部の電源回路11から導電性ケース21に開けた挿通穴22を通して高圧ケーブル20を導出して放電電極8と対極9に接続し、高圧、高周波の電力を印加するので、高圧ケーブル20に通常の絶縁被覆を施した電線を用いるだけでは、絶縁被覆樹脂が誘電体となり放電に対する絶縁性能がさほど高くなく、この高圧ケーブル20と導電性ケース21の挿通穴22の周縁部との間に容易にコロナ放電が発生してしまう。そこで、本実施の形態の脱臭装置にあっては、図2に示すように、通常の絶縁被覆ケーブル100に対して絶縁性のコルゲートチューブ101をほぼ全長に渡って被装した高圧ケーブル20を用いている。そして、導電性ケース21の挿通穴22には絶縁ブッシュ102を嵌め込んで高圧ケーブル20を傷つけるのを予防すると共に支持している。通常の絶縁被覆ケーブルには、従来から使用されているシリコン樹脂あるいはフッ素樹脂を用いた一重のシリコン電線、フッ素電線を用いることができる。

【0017】

コルゲートチューブ101には、絶縁被覆ケーブル100がある程度高温になるので、耐圧絶縁性と共に耐熱性のあるポリプロピレン樹脂製のものを採用している。このコルゲートチューブ101は、ポリプロピレンに代わり、耐熱性のあるナイロンチューブを用いることもできる。

【0018】

本実施の形態によれば、高圧ケーブル20に上記構造のものを採用したことにより、導電性ケース21の挿通穴22に対応する部分において内部の絶縁ケーブル100の表面と挿通穴22の周縁との間に空気層23を介在させることができ、導電性ケース21を用いた脱臭装置にあって、高圧ケーブル20の被覆材による絶縁と空気層23による絶縁との2重の絶縁対策によってコロナ放電の発生を確実に防止することができ、高周波ノイズの除去と共に安全な使用を保証できる。尚、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【0019】

実際に、コルゲートチューブ101を被装していない絶縁被覆ケーブルを使用した場合、0−ピーク電圧が6kV、20kHzの高圧、高周波の電力の通電により放電が簡単に発生してしまっていたが、本実施の形態の場合、コルゲートチューブ101を被装した絶縁被覆ケーブル100で成る高圧ケーブル20を採用したことでそのような放電の発生が認められなかった。

【0020】

(第2の実施の形態)図3を用いて、本発明の第2の実施の形態の脱臭装置について説明する。本実施の形態の特徴は、図1に示した第1の実施の形態と同様の脱臭装置において、高圧電源回路11から放電電極8と対極9とに高圧、高周波の電力を給電する高圧ケーブル20の構造にある。以下、本実施の形態にあって、第1の実施の形態と共通する構成要素については共通する符号を用いて示し、また、重複する説明は省略する。

【0021】

図3に示すように、高圧ケーブル20として、内部の絶縁ケーブル100に対してその絶縁被覆材100Aとほぼ同厚みの空気層23が介在させ得る径のコルゲートチューブ101を被装したものを採用したことを特徴とする。

【0022】

高圧ケーブル20を図3に示す構造にすることにより、空気層23の厚みが第1の実施の形態よりも厚くなり、空気層23の介在による絶縁特性の向上が図れ、コロナ放電の発生をいっそう確実に防止することができる。

【0023】

尚、本実施の形態にあっても、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【0024】

(第3の実施の形態)図4を用いて、本発明の第3の実施の形態の脱臭装置について説明する。本実施の形態の特徴も、図1に示した第1の実施の形態と同様の脱臭装置において、高圧電源回路11から放電電極8と対極9とに高圧、高周波の電力を給電する高圧ケーブル20の構造にある。以下、本実施の形態にあって、第1の実施の形態と共通する構成要素については共通する符号を用いて示し、また、重複する説明は省略する。

【0025】

図4に示すように、高圧ケーブル20として、内部の絶縁ケーブル100に対してその絶縁被覆材100Aとほぼ同厚みの空気層23が介在させ得る径のコルゲートチューブ101を被装し、かつ、空気層23の部分に絶縁性のビーズ24を充填したものを採用したことを特徴とする。絶縁性のビーズ24にはセラミックビーズやシリコンビーズを用いる。

【0026】

高圧ケーブル20を図4に示す構造にすることにより、空気層23による厚みを絶縁ビーズ24の介在により絶縁ケーブル100の周囲に均等に形成、維持することができ、空気層23の介在による絶縁特性の向上が図れ、コロナ放電の発生をいっそう確実に防止することができる。

【0027】

尚、本実施の形態にあっては、コルゲートチューブ101に代えて絶縁性ストレートチューブを採用し、内部の空気層23に絶縁性のビーズ24を充填する構成にすることもできる。

【0028】

また、本実施の形態にあっても、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【符号の説明】

【0029】

2 ダクト部材

3 風路

4 送風ファン

5 光触媒モジュール

6,7 光触媒フィルタ

8 放電電極

9 対極

10 オゾン分解触媒フィルタ

11 電源回路

12 高電圧発生トランス

20 高圧ケーブル

21 導電性ケース

22 挿通穴

23 空気層

24 絶縁性のビーズ

100 絶縁被覆ケーブル

100A 絶縁被覆

100B 芯線

101 コルゲートチューブ

102 絶縁ブッシュ

【技術分野】

【0001】

本発明は、高圧放電により脱臭する脱臭装置に関する。

【背景技術】

【0002】

従来、特開2003−339839号公報(特許文献1)に記載されているような、高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置が知られている。この従来の脱臭装置では、高圧放電手段を絶縁性樹脂のケースに収容にしてあるため、高圧ケーブルとして一定の耐圧が確保されていればケースと高圧ケーブルとの間でのコロナ放電の発生を考慮する必要がない。そのため、従来の脱脂有装置では、高圧ケーブルにその被覆にシリコン樹脂あるいはフッ素樹脂を用いた一重のシリコン電線、フッ素電線を使用していた。しかしながら、このような脱臭装置における高圧ケーブルの被覆形態では、高圧放電手段のケースが導電性の金属製である場合に容易にコロナ放電が高圧ケーブルと導電性ケースとの間に発生する問題点があり、耐圧設計の見直しが必要であった。

【0003】

また、従来、高圧方発生部に給電する複数の高圧ケーブルの間での放電発生を防止する対策として、特開2004−201445号公報(特許文献2)には、複数本の高圧ケーブルの一定の間隔を維持しつつ同時に保持する絶縁性の高圧ケーブル保持部材を使用する技術が開示されている。しかしながら、導電性のケースの挿通穴に通す高圧ケーブルを単に絶縁性の高圧ケーブル保持部材にて被覆するだけでは不十分であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−339839号公報

【特許文献2】特開2004−201445号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上述した従来技術の課題に鑑みてなされたもので、高圧、高周波の電源回路を収容する導電性ケースにそれに形成された挿通穴を用いて高圧ケーブルを通し、内部の電源回路と外部の高圧放電手段とを高圧ケーブルにて接続する脱臭装置において、高圧ケーブルと導電性ケースの挿通穴の近傍部分との間にコロナ放電が発生しない対策を講じた脱臭装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の特徴は、高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、前記電源回路を収容する導電性ケースと、前記導電性ケースに設けられた挿通穴を通して前記電源回路と前記高圧放電手段とに接続された高圧ケーブルと、前記挿通穴の部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサとを備えた脱臭装置である。

【発明の効果】

【0007】

本発明によれば、導電性ケースの挿通穴に対応する部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサを設けたことにより、電気絶縁特性が極めて大きい空気層を高圧ケーブルと導電性ケースの挿通穴の周縁部との間に介在させることができ、導電性ケースを用いた脱臭装置にあって、高圧ケーブルの被覆材による絶縁と空気層による絶縁との2重の絶縁対策によってコロナ放電の発生を確実に防止することができ、安全な使用が保証できる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1〜第3の実施の形態の脱臭装置の断面図。

【図2】本発明の第1の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【図3】本発明の第2の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【図4】本発明の第3の実施の形態の脱臭装置において、電源回路の導電性ケースに高圧ケーブルを挿通させた部分の拡大断面図。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図に基づいて詳説する。

【0010】

(第1の実施の形態)図1は、本発明の1つの実施の形態の脱臭装置の縦断面図であり、冷蔵庫の冷気ダクトや空気調和装置における空気ダクトなどのダクト部材2によって形成された風路3中に送風ファン4を配置し、その風上側に光触媒モジュール5を設けると共に、光触媒モジュール5と送風ファン4との間にはオゾン分解触媒フィルタ10を配設している。

【0011】

光触媒モジュール5は、アルミナやシリカなどの多孔質セラミックからなる基体の表面に、酸化チタンに代表される光触媒材料を塗布して乾燥あるいは焼結することで固着した光触媒フィルタ6,7を2枚近接させて設置し、この光触媒フィルタ6,7間にステンレスなどの薄板をエッチングして網目状に形成した放電電極8を立設すると共に、2枚の光触媒フィルタ6,7の風路3における風上と風下側には放電電極8と同様に形成した対極9をそれぞれ配置している。なお、光触媒モジュール5における光触媒フィルタは、必ずしも2枚必要とするものではなく、用途によっては1枚の光触媒フィルタの前後に対極9と放電電極8を設ける構成でもよい。

【0012】

11は電源回路であり、高電圧発生トランス12により放電電極8と各対極9との間に正のパルス状直流高電圧を高圧ケーブル20を通じて印加する。

【0013】

放電電極8の網目の大きさは、対極9の網目の大きさよりも大きく形成されている。この構成により、放電電極8と対極9は紫外線発生用の放電手段として機能し、双方の電極間に放電が起きて波長が380nm以下である紫外線が発生する。

【0014】

また、この放電電極8と対極9が放電すると、紫外線と共にオゾンが発生するため、光触媒モジュール5は紫外線による活性酸素の発生で有害ガス成分を完全に分解させる機能と共に、オゾン発生手段としても機能するものであり、この光触媒モジュール5から風下側には所定距離を空けて設置したオゾンを吸収するオゾン分解触媒フィルタ10は、2酸化マンガンを主成分としたハニカム形状の焼結体から形成されている。

【0015】

上記構成の脱臭装置を動作させる場合には以下のように行う。電源回路11に通電し、送風ファン4を駆動すると共に、放電電極8と対極9との間に、例えばピーク電圧が6kVで、20kHzの高電圧を与えると、電極間に放電が起き紫外線が発生する。この紫外線が光触媒フィルタ6,7に照射されることにより、光触媒を活性化させて発生した活性酸素が風路3を流下し、水酸化ラジカル(遊離基)の強い酸化作用で、光触媒フィルタ6,7の表面に付着した臭気ガス成分や有機化合物の結合を分解し、無臭化若しくは低臭気化することで脱臭する。また、菌の菌細胞膜を脆化させ抗菌を行うと共に、酸化分解作用によって光触媒フィルタ6,7の表面の微生物の繁殖を抑制して、脱臭装置や風路3の壁表面の汚れを分解除去する。

【0016】

このような機構、作用を行う脱臭装置では、上述したように高圧、高周波の電源回路11を搭載しているためにノイズが発生する。そのため、この脱臭装置を車内空気清浄化のために自動車の車内に設置する場合、電源回路11からの高周波ノイズの漏洩を防止する必要があり、電源回路11を導電性ケース21に収容する必要がある。ところが、導電性ケース21の場合、内部の電源回路11から導電性ケース21に開けた挿通穴22を通して高圧ケーブル20を導出して放電電極8と対極9に接続し、高圧、高周波の電力を印加するので、高圧ケーブル20に通常の絶縁被覆を施した電線を用いるだけでは、絶縁被覆樹脂が誘電体となり放電に対する絶縁性能がさほど高くなく、この高圧ケーブル20と導電性ケース21の挿通穴22の周縁部との間に容易にコロナ放電が発生してしまう。そこで、本実施の形態の脱臭装置にあっては、図2に示すように、通常の絶縁被覆ケーブル100に対して絶縁性のコルゲートチューブ101をほぼ全長に渡って被装した高圧ケーブル20を用いている。そして、導電性ケース21の挿通穴22には絶縁ブッシュ102を嵌め込んで高圧ケーブル20を傷つけるのを予防すると共に支持している。通常の絶縁被覆ケーブルには、従来から使用されているシリコン樹脂あるいはフッ素樹脂を用いた一重のシリコン電線、フッ素電線を用いることができる。

【0017】

コルゲートチューブ101には、絶縁被覆ケーブル100がある程度高温になるので、耐圧絶縁性と共に耐熱性のあるポリプロピレン樹脂製のものを採用している。このコルゲートチューブ101は、ポリプロピレンに代わり、耐熱性のあるナイロンチューブを用いることもできる。

【0018】

本実施の形態によれば、高圧ケーブル20に上記構造のものを採用したことにより、導電性ケース21の挿通穴22に対応する部分において内部の絶縁ケーブル100の表面と挿通穴22の周縁との間に空気層23を介在させることができ、導電性ケース21を用いた脱臭装置にあって、高圧ケーブル20の被覆材による絶縁と空気層23による絶縁との2重の絶縁対策によってコロナ放電の発生を確実に防止することができ、高周波ノイズの除去と共に安全な使用を保証できる。尚、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【0019】

実際に、コルゲートチューブ101を被装していない絶縁被覆ケーブルを使用した場合、0−ピーク電圧が6kV、20kHzの高圧、高周波の電力の通電により放電が簡単に発生してしまっていたが、本実施の形態の場合、コルゲートチューブ101を被装した絶縁被覆ケーブル100で成る高圧ケーブル20を採用したことでそのような放電の発生が認められなかった。

【0020】

(第2の実施の形態)図3を用いて、本発明の第2の実施の形態の脱臭装置について説明する。本実施の形態の特徴は、図1に示した第1の実施の形態と同様の脱臭装置において、高圧電源回路11から放電電極8と対極9とに高圧、高周波の電力を給電する高圧ケーブル20の構造にある。以下、本実施の形態にあって、第1の実施の形態と共通する構成要素については共通する符号を用いて示し、また、重複する説明は省略する。

【0021】

図3に示すように、高圧ケーブル20として、内部の絶縁ケーブル100に対してその絶縁被覆材100Aとほぼ同厚みの空気層23が介在させ得る径のコルゲートチューブ101を被装したものを採用したことを特徴とする。

【0022】

高圧ケーブル20を図3に示す構造にすることにより、空気層23の厚みが第1の実施の形態よりも厚くなり、空気層23の介在による絶縁特性の向上が図れ、コロナ放電の発生をいっそう確実に防止することができる。

【0023】

尚、本実施の形態にあっても、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【0024】

(第3の実施の形態)図4を用いて、本発明の第3の実施の形態の脱臭装置について説明する。本実施の形態の特徴も、図1に示した第1の実施の形態と同様の脱臭装置において、高圧電源回路11から放電電極8と対極9とに高圧、高周波の電力を給電する高圧ケーブル20の構造にある。以下、本実施の形態にあって、第1の実施の形態と共通する構成要素については共通する符号を用いて示し、また、重複する説明は省略する。

【0025】

図4に示すように、高圧ケーブル20として、内部の絶縁ケーブル100に対してその絶縁被覆材100Aとほぼ同厚みの空気層23が介在させ得る径のコルゲートチューブ101を被装し、かつ、空気層23の部分に絶縁性のビーズ24を充填したものを採用したことを特徴とする。絶縁性のビーズ24にはセラミックビーズやシリコンビーズを用いる。

【0026】

高圧ケーブル20を図4に示す構造にすることにより、空気層23による厚みを絶縁ビーズ24の介在により絶縁ケーブル100の周囲に均等に形成、維持することができ、空気層23の介在による絶縁特性の向上が図れ、コロナ放電の発生をいっそう確実に防止することができる。

【0027】

尚、本実施の形態にあっては、コルゲートチューブ101に代えて絶縁性ストレートチューブを採用し、内部の空気層23に絶縁性のビーズ24を充填する構成にすることもできる。

【0028】

また、本実施の形態にあっても、コルゲートチューブ101は、高圧ケーブル20における少なくとも挿通穴22に対する貫通部分とその前後に部分的に被装するだけでも同様の効果があるが、高圧ケーブル20の全長に被装することにより、高圧ケーブル20が引き回れるエリアにおいて導電部材と接触したり近接したりする部分があっても、その部分での放電を防止できる効果がある。

【符号の説明】

【0029】

2 ダクト部材

3 風路

4 送風ファン

5 光触媒モジュール

6,7 光触媒フィルタ

8 放電電極

9 対極

10 オゾン分解触媒フィルタ

11 電源回路

12 高電圧発生トランス

20 高圧ケーブル

21 導電性ケース

22 挿通穴

23 空気層

24 絶縁性のビーズ

100 絶縁被覆ケーブル

100A 絶縁被覆

100B 芯線

101 コルゲートチューブ

102 絶縁ブッシュ

【特許請求の範囲】

【請求項1】

高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、

前記電源回路を収容する導電性ケースと、

前記導電性ケースに設けられた挿通穴を通して前記電源回路と前記高圧放電手段とに接続された高圧ケーブルと、

前記挿通穴の部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサとを備えて成る脱臭装置。

【請求項2】

前記スペーサは、前記高圧ケーブルを被覆するコルゲートチューブで成ることを特徴とする請求項1に記載の脱臭装置。

【請求項3】

前記スペーサは、前記コルゲートチューブの内部に絶縁性のビーズを充填したものであることを特徴とする請求項2に記載の脱臭装置。

【請求項4】

前記スペーサは、絶縁性のストレートチューブの内部に絶縁性のビーズを充填したものであることを特徴とする請求項1に記載の脱臭装置。

【請求項5】

前記スペーサは、前記高圧ケーブルの全長に渡り被覆したことを特徴とする請求項1〜4のいずれかに記載の脱臭装置。

【請求項6】

前記導電性ケースの挿通穴の周縁に絶縁性のブッシュを取り付け、前記高圧ケーブルを支持させたことを特徴とする請求項1〜5のいずれかに記載の脱臭装置。

【請求項1】

高圧、高周波の電源回路から高圧ケーブルにて高圧放電手段に高圧電力を給電し、高圧放電させることにより脱臭作用を発揮させる脱臭装置において、

前記電源回路を収容する導電性ケースと、

前記導電性ケースに設けられた挿通穴を通して前記電源回路と前記高圧放電手段とに接続された高圧ケーブルと、

前記挿通穴の部分において高圧ケーブルを空気層を介して被覆する絶縁性のスペーサとを備えて成る脱臭装置。

【請求項2】

前記スペーサは、前記高圧ケーブルを被覆するコルゲートチューブで成ることを特徴とする請求項1に記載の脱臭装置。

【請求項3】

前記スペーサは、前記コルゲートチューブの内部に絶縁性のビーズを充填したものであることを特徴とする請求項2に記載の脱臭装置。

【請求項4】

前記スペーサは、絶縁性のストレートチューブの内部に絶縁性のビーズを充填したものであることを特徴とする請求項1に記載の脱臭装置。

【請求項5】

前記スペーサは、前記高圧ケーブルの全長に渡り被覆したことを特徴とする請求項1〜4のいずれかに記載の脱臭装置。

【請求項6】

前記導電性ケースの挿通穴の周縁に絶縁性のブッシュを取り付け、前記高圧ケーブルを支持させたことを特徴とする請求項1〜5のいずれかに記載の脱臭装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−201038(P2010−201038A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−51237(P2009−51237)

【出願日】平成21年3月4日(2009.3.4)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(502285664)東芝コンシューマエレクトロニクス・ホールディングス株式会社 (2,480)

【出願人】(503376518)東芝ホームアプライアンス株式会社 (2,436)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月4日(2009.3.4)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(502285664)東芝コンシューマエレクトロニクス・ホールディングス株式会社 (2,480)

【出願人】(503376518)東芝ホームアプライアンス株式会社 (2,436)

【Fターム(参考)】

[ Back to top ]