脱酸処理における取鍋への金属アルミ添加方法

【課題】ポーラスプラグの詰まりを防止しつつ金属アルミを効率よく使用して脱酸を行うことができるようにする。

【解決手段】本発明に係る脱酸処理における取鍋への金属アルミ添加方法では、転炉3にて精錬した溶鋼4を、複数の気孔を有するポーラスプラグ1が設置された取鍋2内に出鋼し、出鋼した溶鋼4に対して脱酸するに際し、気孔の平均気孔半径を80μm〜100μmとしておき、0<V/α<0.45を満たす間に脱酸のための金属アルミニウム5を取鍋2内へ添加する。ただし、V:取鍋に出鋼した現溶鋼量(ton)、α:転炉から取鍋に出鋼する全溶鋼量(ton)である。

【解決手段】本発明に係る脱酸処理における取鍋への金属アルミ添加方法では、転炉3にて精錬した溶鋼4を、複数の気孔を有するポーラスプラグ1が設置された取鍋2内に出鋼し、出鋼した溶鋼4に対して脱酸するに際し、気孔の平均気孔半径を80μm〜100μmとしておき、0<V/α<0.45を満たす間に脱酸のための金属アルミニウム5を取鍋2内へ添加する。ただし、V:取鍋に出鋼した現溶鋼量(ton)、α:転炉から取鍋に出鋼する全溶鋼量(ton)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱酸処理における取鍋への金属アルミ添加方法に関する。

【背景技術】

【0002】

従来より、転炉では、溶銑に多量の酸素を吹き込むことによって炭素を低減する脱炭処理が一般的に行われており、脱炭処理後の溶鋼内の酸素濃度は高い状態にある。溶鋼内の酸素は、親和性金属と結び付いて介在物になり易いため、転炉での精錬後に溶鋼の脱酸をする脱酸処理(キル処理)が行われている。溶鋼の脱酸処理として、特許文献1〜3に示すものがある。

【0003】

特許文献1は、製鋼炉で精錬された未脱酸溶鋼を該製鋼炉から取鍋に出鋼しアルミニウムまたはアルミニウム合金を添加して脱酸する溶鋼の脱酸方法において、前記アルミニウムまたはアルミニウム合金を、全出鋼溶鋼量の1/2以上を出鋼したのち前記取鍋内の出鋼流落下位置に添加する溶鋼の脱酸方法を開示する。

特許文献2は、転炉精錬された溶鋼を脱酸するに当り、溶鋼を転炉から取鍋へ出鋼する際にAl地金分原単位として1.5kg/t以下のAl灰を取鍋内の出鋼流落下位置に一致させて添加したのち、引き続いて金属Alを添加する溶鋼の脱酸方法を開示する。

【0004】

特許文献3は、転炉から溶鋼を取鍋に出鋼する方法において、転炉から溶鋼を取鍋に出鋼する出鋼時間の後半にアルミニウムの脱酸剤を取鍋の溶鋼中に添加する転炉出鋼方法を開示する。

以上述べた特許文献1〜3の他にも特許文献4及び特許文献5に示す脱酸処理技術がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−172321号公報

【特許文献2】特開平06−010026号公報

【特許文献3】特開平01−123018号公報

【特許文献4】特開昭56−005916号公報

【特許文献5】特開昭50−097511号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、精錬後に溶鋼が装入される取鍋に関しては、その内底部にポーラスプラグが設置してある。

このポーラスプラグは、脱酸処理後に行われる二次精錬などで不活性ガスを吹き込むために用いられるものであるが、上述したように脱酸のためにアルミニウムを添加すると添加したアルミニウムが溶融してポーラスプラグに浸透し、ポーラスプラグから吹き込む不活性ガスの流量が低下する可能性が否めない。

【0007】

しかしながら、特許文献1〜特許文献3の技術は、転炉から溶鋼を出鋼する際にアルミニウムなどの脱酸材を添加することによって溶鋼の脱酸を行うものであり、これらの技術は、添加するアルミニウムの歩留のみに着目してアルミニウムの添加タイミング等を規定したものであって、アルミニウムを添加した場合に、取鍋の内底部に設置されたポーラスプラグの影響を考慮したものではない。

【0008】

そのため、上述した特許文献1〜3の技術では、脱酸処理時のアルミニウムの添加によってポーラスプラグが詰まる虞があった。その他の特許文献4及び5でもポーラスプラグの詰まりなどを考慮したものではなく、ポーラスプラグが詰まる虞があった。

そこで、本発明は、上記問題点に鑑み、ポーラスプラグの詰まりを防止しつつ金属アルミを効率よく使用して脱酸を行う脱酸処理における取鍋への金属アルミ添加方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明の脱酸処理における取鍋への金属アルミ添加方法は、転炉にて精錬した溶鋼を、複数の気孔を有するポーラスプラグが設置された取鍋に出鋼し、出鋼した溶鋼に対して脱酸するに際し、前記ポーラスプラグの気孔の平均気孔半径を80μm〜100μmとしておくと共に、式(1)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする。

【0010】

【数1】

【0011】

前記式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することが好ましい。

【0012】

【数2】

【発明の効果】

【0013】

本発明によれば、ポーラスプラグの詰まりを防止しつつ金属アルミを効率よく使用して確実に脱酸を行うことができる。

【図面の簡単な説明】

【0014】

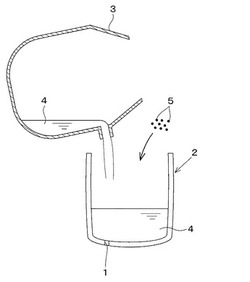

【図1】脱酸処理の手順を示した図である。

【図2】ポーラスプラグの全体図である。

【図3】ポーラスプラグの気孔の分布図である。

【図4】取鍋の敷部に施工した耐火物の表面温度の変化図である。

【図5】V/αとAlの歩留との関係図である。

【図6】転炉における吹き止め炭素と吹き止め酸素との関係を示した図である。

【図7】溶鋼中のフリー酸素と、V/αとの関係図である。

【図8】取鍋の敷部の平面図である。

【図9】Arガスを溶鋼に吹き込んだ際でのスラグの割れの状況を示した図である。

【図10】ポーラスプラグによる不活性ガスの流量とArガスの圧力値との関係にスラグ割れの状況を関連付けした図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図面に基づき説明する。

高炉から出銑した溶銑は、脱珪処理、脱硫処理、脱りん処理等が行われた後、一次精錬処理を行う転炉に搬送され、転炉にて炭素を低減する脱炭処理が行われるのが一般的である。転炉における脱炭処理では、溶銑に多量の酸素を吹き込むことによって炭素を低減するため、脱炭処理後の溶鋼内の酸素濃度は高い状態にある。溶鋼内の酸素は、親和性金属と結び付いて介在物になり易いため、転炉での精錬後に溶鋼の脱酸をする脱酸処理が行われている。

【0016】

本発明における溶鋼の脱酸処理は、脱炭処理が終了した溶鋼を、ポーラスプラグが設置された取鍋内に出鋼する際に金属アルミニウムを添加することによって行う(アルミキル処理)こととしている。

図1に示すように、具体的には、まず、ポーラスプラグ1が設置された取鍋2を転炉3に移動させた後、取鍋2を転炉3下で待機させる。そして、転炉3にて脱炭処理が終了後、転炉3を傾動させて転炉3内の溶鋼4を取鍋2に出鋼する。溶鋼4を取鍋2に出鋼中に後述するタイミングで金属アルミニウム5を溶鋼4に添加し、溶鋼4の脱酸を行う。溶鋼4の脱酸に用いる金属アルミニウム5は、Al元素が90質量%以上を含む塊材である。

【0017】

さて、ポーラスプラグ1を設置した取鍋2に溶鋼4を出鋼しておくと、転炉3から出鋼後の下流工程において、ポーラスプラグ1から不活性ガスを溶鋼4内に吹き込むことができる。しかしながら、上述したように、転炉3の出鋼時に行われる脱酸処理の際に金属アルミニウム5によってポーラスプラグ1が詰まってしまい、ポーラグプラグから不活性ガスの吹き込みが困難になる虞がある。

【0018】

本発明では、ポーラスプラグ1の詰まりを防止しつつ適切な脱酸処理を行うことができるように、金属アルミニウム5の添加するタイミングなどを規定することとしている。

以下、脱酸処理について詳しく説明する。

まず、取鍋2に設置したポーラスプラグ1について説明する。

図2に示すように、ポーラスプラグ1は、鋼板により次第に径が大きくなる筒状に形成されたケース10と、このケース10の内壁の略全面に設けられた被膜層(例えば、キャスタブル)11と、この被膜層11の一方側(上側)であって当該被膜層11の内側に設けられた円柱状の第1コア(上コア)12と、被膜層11の他方側(下側)であって当該被膜層11の内側に設けられた円柱状の第2コア(下コア)13と、第2コア13に連結されたガス通気路(例えば、中空状の鉄棒)14とを備えている。

【0019】

上コア12及び下コア13は、耐火物から構成されていて、その材質はハイアルミナ質である。耐火物から構成された上コア12及び下コア13には、その内部に不活性ガスを通気させる複数の気孔(孔)が形成されている。ポーラスプラグ1(第1コア、第2コア)に形成した気孔の平均気孔半径は、80μm〜100μmであり、最小の気孔半径は50μm、最大の気孔半径は400μmである。例えば、気孔の分布は図3に示すようになっている。したがって、通気路へ不活性ガスを通気させると下コア13の内部及び上コア12の内部に不活性ガスを通過させることができ、これにより、不活性ガスを溶鋼4内に吹き込むことができる。なお、ポーラスプラグ1は当業者常法通りのものであればどのようなものであってもよく、第1コアと第2コアとを一体化したものであってもよい。

【0020】

このようなポーラスプラグ1が設置された取鍋2に溶鋼4を出鋼する際に金属アルミニウム5を添加して溶鋼4の脱酸処理を行うにあたって、金属アルミニウム5を添加するタイミングは、取鍋2に出鋼する全ての全出鋼量をαとし、取鍋2に既に出鋼された溶鋼量(現時点での出鋼量であり、現出鋼量と呼ぶこともある)をVとしたとき、式(1)を満たす間に添加することとしている。

【0021】

【数3】

【0022】

式(1)は、転炉3から溶鋼4の出鋼を開始してから、現出鋼量Vが全出鋼量αの45%に達するまでに金属アルミニウム5の添加を行うこととしている。つまり、V/α=45%になるまでに脱酸処理における金属アルミニウム5の添加を終了させることとしている。なお、本発明では、式(1)に示すように、金属アルミニウム5を添加するにあたって出鋼開始時に予め溶鋼4を取鍋2内に入れ置きしておく、つまりV/α=0を除くこととしている。

【0023】

金属アルミニウム5を取鍋2内に予め入れ置きしておくと(V/α=0)、金属アルミニウム5を添加した時点で溶融して、金属アルミニウム5がポーラスプラグ1内に浸透してしまい、ポーラスプラグ1が詰まってしまう可能性がある。

取鍋2の敷部に施工した耐火物(キャスタブル)の表面温度を経過をまとめると、取鍋2は繰り返し使用されるため、温度変化は図4に示すようになる。図4に示すように、取鍋2の敷部に施工した耐火物の温度の最小値は900℃である。そのため、上述したように、脱酸処理の際に融点が約660℃である金属アルミニウム5を入れ置きしておくと、取鍋2内に添加した時点で金属アルミニウム5が溶融してしまう。

【0024】

また、溶融金属(溶融した金属アルミニウム5)の耐火物中の気孔(気孔)への浸入について、毛細管現象により導き出される式(2)から考えてみる。

【0025】

【数4】

【0026】

式(2)から溶融金属の浸透限界気孔径(浸透しない最大気孔径)を求めると、金属アルミニウム5の場合は、約50μmであって、ポーラスプラグ1の平均気孔半径100μmよりも小さいため、金属アルミニウム5が溶融してしまうとポーラスプラグ1の気孔内に浸透してしまうことになる。したがって、脱酸処理を行うにあたっては、金属アルミニウム5は敷部に入れ置きしないことが必要である。

【0027】

さて、金属アルミニウム5は入れ置きしない(V/α=0を除く)ことが必要であるが、金属アルミニウム5の添加のタイミングが遅すぎる、すなわち、V/α<0.45を超えてしまうと、溶鋼4と金属アルミニウム5とが混ざりにくくなる。その結果、金属アルミニウム5を添加してもアルミナがスラグ中に生成(4Al+3O2→2Al2O3)されず、金属アルミニウム5の歩留、脱酸効率が低下してしまう。言い換えれば、金属アルミニウム5の添加が遅く溶鋼4の湯面が上昇した状況下では、出鋼する溶鋼4の位置エネルギーが小さい故、溶鋼4が勢いよく取鍋2内に滝下しない。つまり、取鍋内の溶鋼と金属アルミニウムの攪拌エネルギーが小さくなり、その結果、溶鋼4と金属アルミニウム5との混合・拡散が促進せず脱酸効率が低下する。図5に示すように、V/αとAlの歩留との関係をまとめても、V/α=0.45となるまでに金属アルミニウム5を添加することが必要であることが分かる。

【0028】

したがって、転炉3から溶鋼4を出鋼する際に脱酸処理を行うにあたっては、式(1)を満たす間に、金属アルミニウム5を取鍋2内へ添加することが必要である。

上述したように、転炉3から溶鋼4の出鋼を開始してから現出鋼量Vが全出鋼量αの45%に達するまでに金属アルミニウム5を添加するのが良いが、さらに、金属アルミニウム5を添加するにあたっては、溶鋼4中のフリー酸素を考慮することが好ましい。

【0029】

そこで、発明者らは、溶鋼4中のフリー酸素も考慮してさらに最適な金属アルミニウム5の添加のタイミングを検討した。

転炉3において吹き止め炭素と吹き止め酸素との関係は、図6に示すなることが知られている。図6は、「製鉄研究,315(1984),pp71,村上昌三,大河平和男,吉井正孝,有馬慶治,村上義男,新日本製鐵株式会社」に開示されている。

【0030】

ここで、転炉3において脱炭挙動は、[C]+[O]=[CO]の関係が成り立つと考える。これらを熱力学的に解析した場合、活量係数ac、ao、aco、平衡定数をKとすると、式(a)となる。なお、acは炭素の活量係数を示し、aoは酸素の活量を示し、acoはCOガスの活量を示している。

【0031】

【数5】

【0032】

平衡時のCO分圧は、aco=1となり、転炉3の酸素吹き止めの炭素と吹き止め時の溶鋼4中のフリー酸素との関係は式(b)となる。

【0033】

【数6】

【0034】

転炉3における吹き止め温度は溶鋼4中のフリー酸素が多い場合に高くなり、フリー酸素の活量係数をまとめると、式(c)〜式(e)となる。

【0035】

【数7】

【0036】

式(e)に示すように、溶鋼4中のフリー酸素(活量)は示されることから、溶鋼4中のフリー酸素を横軸にとり、V/αを縦軸にとった上で、Alの歩留が良好であった例をプロットすると、図7に示すようになる。ここで、アルミニウムが溶鋼4中に留まることを考えたとき、アルミニウムが溶鋼4中に留まっている状態は、溶鋼4中のフリー酸素と反応して生成するアルミナが無いということである。それ故に、溶鋼4の脱酸では、溶鋼4中にアルミニウムが留まらない(溶鋼4中のフリー酸素を効率よく消化する)ようにすることが重要であり、アルミニウムの歩留は零に近いことが好ましい。

【0037】

図7の横軸において左側にいくほどフリー酸素量が多く、右側にいくほどフリー酸素量は小さくなる。図7を用いて、Alの歩留が向上した例について回帰曲線を求めると、式(f)になり、式(f)に示す曲線よりも早く金属アルミニウム5を添加することによってよりAlの歩留を向上させることができる。

【0038】

【数8】

【0039】

以上、まとめると、式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウム5を取鍋2内へ添加することが好ましい。

【0040】

【数9】

【0041】

表1〜3は、溶鋼4の脱酸処理を行うにあたって本発明の脱酸処理における取鍋2への金属アルミ添加方法で行った実施例と、本発明とは異なる方法で行った比較例とを示したものである。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

実施例及び比較例において転炉3から出鋼する際に溶鋼4を受ける取鍋2の形状は、図8に示すような楕円形状や真円形状のものとした。取鍋2の敷部の耐火物表面温度は、溶鋼4の受鋼前(出鋼を受ける直前)の温度である。転炉3の吹き止めC値(質量%)は、転炉3の吹錬終了後の炭素値[C]を測定して、この値から溶鋼4中のフリー酸素を求めた。転炉3の吹き止めC値は0.01%よりも大きく0.06%よりも小さい値(0.01%<転炉3の吹き止めC<0.06%)とした。取鍋2精錬時のガス供給圧力は、不活性ガスをポーラスプラグ1に通気させるための元圧力であり、最大8.8kg/cm2の圧力が供給できる設備を用いた。ポーラスプラグ1へ通気させる不活性ガスの通気量は、500Nl/min以上であるか否かを判定の基準とした。

【0046】

取鍋2精錬時においては、図9に示すように、ポーラスプラグ1から不活性ガスを供給して図9のAに示すように、不活性ガスにより溶鋼4上のスラグを移動させてスラグを分離させ(割れ)、そのスラグを割った部分に、例えば、CASなどの取鍋精錬装置の浸漬管を挿入する必要がある。

ここで、図10に示すように、ポーラスプラグ1による不活性ガス(例えば、Arガス)の流量及びArガスの圧力値に対するスラグ割れの状況(実操業)を見たとき、Arガスの流量(通気量)が500Nl/min以上であれば、Arガスによりスラグに割れが発生して、割れた部分に浸漬管を挿入することができる。そのため、不活性ガスの通気できるか否かの判定を、500Nl/minとしている(500Nl/minが良好)。なお、その他に、不活性ガスの通気量を500Nl/min以上とする利点については、例えば、特開2007−092164号公報、特許第4069150号公報等に記載されている。

【0047】

なお、不活性ガスは、アルゴンガスとした。脱酸処理のために添加した金属アルミニウム5は、大きさ(粒の大きさ)が10mm〜50mmのものを使用し、金属アルミニウム5の添加方法は、例えば、取鍋2の上方から添加するなど、当業者常法通りに行った。

脱酸処理では4Al+3O2→2Al2O3の反応によって溶鋼4の酸素は取り除かれる。そのため、添加したAlが脱酸処理に効率よく使用されると、Alの歩留は低くなり、Alの歩留は零であることがもっともよい。なお、Alの歩留(%)=[出鋼量(kg)×溶鋼処理前(脱酸前)の取鍋内アルミニウム含有率(質量%)]÷[転炉における金属アルミニウム投入量(kg)×金属アルミニウムのアルミニウム含有率(質量%)]で求めることができる。

【0048】

表1に示す実施例では、気孔の平均気孔半径を80μm〜100μmとした上で、式(1)を満たす間に金属アルミニウム5を取鍋2内へ添加しているため、通気量を500Nl/min以上とすることができた。また、Alの歩留も、後述する比較例に比べて優れたものにすることができた(表中、評価の欄、良好「○」)。

また、表2に示す実施例では、気孔の平均気孔半径を80μm〜100μmとした上で、式(2)を満たす間に金属アルミニウム5を取鍋2内へ添加しているため、通気量を500Nl/min以上とすることができた。また、Alの歩留も、後述する比較例に比べて優れたものにすることができ、さらに、表1に示す実施例よりもさらに向上させることができた(表中、評価の欄、最良「◎」)。

【0049】

一方、表3に示すように、気孔の平均気孔半径が80μm〜100μmの範囲でなかったり、式(1)を満たす間に金属アルミニウム5を取鍋2内へ添加しない場合、通気量が500Nl/min未満となったり、Alの歩留が実施例に比べて1桁多いものとなった。

したがって、本発明の条件を満たすようにすることによって、脱酸処理時にポーラスプラグ1を詰まらせることもなく、Alの歩留も向上させることができる。つまり、脱酸処理時において添加した金属アルミニウム5が溶融して気孔に浸透することを防止することができ、転炉3の出鋼後に行われる精錬処理(二次精錬処理)をスムーズに行うこともできる。また、上述したように、ポーラスプラグ1から吹き込んだ不活性ガスによって、スラグの割れを問題なく行うだけでなく、二次精錬処理においてポーラスプラグ1から吹き込んだ不活性ガスによって溶鋼4を攪拌することもでき、攪拌不能を防止することもできる。

【0050】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0051】

1 ポーラスプラグ

2 取鍋

3 転炉

4 溶鋼

5 金属アルミニウム

10 ケース

11 被膜層

12 第1コア

13 第2コア

14 ガス通気路

【技術分野】

【0001】

本発明は、脱酸処理における取鍋への金属アルミ添加方法に関する。

【背景技術】

【0002】

従来より、転炉では、溶銑に多量の酸素を吹き込むことによって炭素を低減する脱炭処理が一般的に行われており、脱炭処理後の溶鋼内の酸素濃度は高い状態にある。溶鋼内の酸素は、親和性金属と結び付いて介在物になり易いため、転炉での精錬後に溶鋼の脱酸をする脱酸処理(キル処理)が行われている。溶鋼の脱酸処理として、特許文献1〜3に示すものがある。

【0003】

特許文献1は、製鋼炉で精錬された未脱酸溶鋼を該製鋼炉から取鍋に出鋼しアルミニウムまたはアルミニウム合金を添加して脱酸する溶鋼の脱酸方法において、前記アルミニウムまたはアルミニウム合金を、全出鋼溶鋼量の1/2以上を出鋼したのち前記取鍋内の出鋼流落下位置に添加する溶鋼の脱酸方法を開示する。

特許文献2は、転炉精錬された溶鋼を脱酸するに当り、溶鋼を転炉から取鍋へ出鋼する際にAl地金分原単位として1.5kg/t以下のAl灰を取鍋内の出鋼流落下位置に一致させて添加したのち、引き続いて金属Alを添加する溶鋼の脱酸方法を開示する。

【0004】

特許文献3は、転炉から溶鋼を取鍋に出鋼する方法において、転炉から溶鋼を取鍋に出鋼する出鋼時間の後半にアルミニウムの脱酸剤を取鍋の溶鋼中に添加する転炉出鋼方法を開示する。

以上述べた特許文献1〜3の他にも特許文献4及び特許文献5に示す脱酸処理技術がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−172321号公報

【特許文献2】特開平06−010026号公報

【特許文献3】特開平01−123018号公報

【特許文献4】特開昭56−005916号公報

【特許文献5】特開昭50−097511号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、精錬後に溶鋼が装入される取鍋に関しては、その内底部にポーラスプラグが設置してある。

このポーラスプラグは、脱酸処理後に行われる二次精錬などで不活性ガスを吹き込むために用いられるものであるが、上述したように脱酸のためにアルミニウムを添加すると添加したアルミニウムが溶融してポーラスプラグに浸透し、ポーラスプラグから吹き込む不活性ガスの流量が低下する可能性が否めない。

【0007】

しかしながら、特許文献1〜特許文献3の技術は、転炉から溶鋼を出鋼する際にアルミニウムなどの脱酸材を添加することによって溶鋼の脱酸を行うものであり、これらの技術は、添加するアルミニウムの歩留のみに着目してアルミニウムの添加タイミング等を規定したものであって、アルミニウムを添加した場合に、取鍋の内底部に設置されたポーラスプラグの影響を考慮したものではない。

【0008】

そのため、上述した特許文献1〜3の技術では、脱酸処理時のアルミニウムの添加によってポーラスプラグが詰まる虞があった。その他の特許文献4及び5でもポーラスプラグの詰まりなどを考慮したものではなく、ポーラスプラグが詰まる虞があった。

そこで、本発明は、上記問題点に鑑み、ポーラスプラグの詰まりを防止しつつ金属アルミを効率よく使用して脱酸を行う脱酸処理における取鍋への金属アルミ添加方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明の脱酸処理における取鍋への金属アルミ添加方法は、転炉にて精錬した溶鋼を、複数の気孔を有するポーラスプラグが設置された取鍋に出鋼し、出鋼した溶鋼に対して脱酸するに際し、前記ポーラスプラグの気孔の平均気孔半径を80μm〜100μmとしておくと共に、式(1)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする。

【0010】

【数1】

【0011】

前記式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することが好ましい。

【0012】

【数2】

【発明の効果】

【0013】

本発明によれば、ポーラスプラグの詰まりを防止しつつ金属アルミを効率よく使用して確実に脱酸を行うことができる。

【図面の簡単な説明】

【0014】

【図1】脱酸処理の手順を示した図である。

【図2】ポーラスプラグの全体図である。

【図3】ポーラスプラグの気孔の分布図である。

【図4】取鍋の敷部に施工した耐火物の表面温度の変化図である。

【図5】V/αとAlの歩留との関係図である。

【図6】転炉における吹き止め炭素と吹き止め酸素との関係を示した図である。

【図7】溶鋼中のフリー酸素と、V/αとの関係図である。

【図8】取鍋の敷部の平面図である。

【図9】Arガスを溶鋼に吹き込んだ際でのスラグの割れの状況を示した図である。

【図10】ポーラスプラグによる不活性ガスの流量とArガスの圧力値との関係にスラグ割れの状況を関連付けした図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図面に基づき説明する。

高炉から出銑した溶銑は、脱珪処理、脱硫処理、脱りん処理等が行われた後、一次精錬処理を行う転炉に搬送され、転炉にて炭素を低減する脱炭処理が行われるのが一般的である。転炉における脱炭処理では、溶銑に多量の酸素を吹き込むことによって炭素を低減するため、脱炭処理後の溶鋼内の酸素濃度は高い状態にある。溶鋼内の酸素は、親和性金属と結び付いて介在物になり易いため、転炉での精錬後に溶鋼の脱酸をする脱酸処理が行われている。

【0016】

本発明における溶鋼の脱酸処理は、脱炭処理が終了した溶鋼を、ポーラスプラグが設置された取鍋内に出鋼する際に金属アルミニウムを添加することによって行う(アルミキル処理)こととしている。

図1に示すように、具体的には、まず、ポーラスプラグ1が設置された取鍋2を転炉3に移動させた後、取鍋2を転炉3下で待機させる。そして、転炉3にて脱炭処理が終了後、転炉3を傾動させて転炉3内の溶鋼4を取鍋2に出鋼する。溶鋼4を取鍋2に出鋼中に後述するタイミングで金属アルミニウム5を溶鋼4に添加し、溶鋼4の脱酸を行う。溶鋼4の脱酸に用いる金属アルミニウム5は、Al元素が90質量%以上を含む塊材である。

【0017】

さて、ポーラスプラグ1を設置した取鍋2に溶鋼4を出鋼しておくと、転炉3から出鋼後の下流工程において、ポーラスプラグ1から不活性ガスを溶鋼4内に吹き込むことができる。しかしながら、上述したように、転炉3の出鋼時に行われる脱酸処理の際に金属アルミニウム5によってポーラスプラグ1が詰まってしまい、ポーラグプラグから不活性ガスの吹き込みが困難になる虞がある。

【0018】

本発明では、ポーラスプラグ1の詰まりを防止しつつ適切な脱酸処理を行うことができるように、金属アルミニウム5の添加するタイミングなどを規定することとしている。

以下、脱酸処理について詳しく説明する。

まず、取鍋2に設置したポーラスプラグ1について説明する。

図2に示すように、ポーラスプラグ1は、鋼板により次第に径が大きくなる筒状に形成されたケース10と、このケース10の内壁の略全面に設けられた被膜層(例えば、キャスタブル)11と、この被膜層11の一方側(上側)であって当該被膜層11の内側に設けられた円柱状の第1コア(上コア)12と、被膜層11の他方側(下側)であって当該被膜層11の内側に設けられた円柱状の第2コア(下コア)13と、第2コア13に連結されたガス通気路(例えば、中空状の鉄棒)14とを備えている。

【0019】

上コア12及び下コア13は、耐火物から構成されていて、その材質はハイアルミナ質である。耐火物から構成された上コア12及び下コア13には、その内部に不活性ガスを通気させる複数の気孔(孔)が形成されている。ポーラスプラグ1(第1コア、第2コア)に形成した気孔の平均気孔半径は、80μm〜100μmであり、最小の気孔半径は50μm、最大の気孔半径は400μmである。例えば、気孔の分布は図3に示すようになっている。したがって、通気路へ不活性ガスを通気させると下コア13の内部及び上コア12の内部に不活性ガスを通過させることができ、これにより、不活性ガスを溶鋼4内に吹き込むことができる。なお、ポーラスプラグ1は当業者常法通りのものであればどのようなものであってもよく、第1コアと第2コアとを一体化したものであってもよい。

【0020】

このようなポーラスプラグ1が設置された取鍋2に溶鋼4を出鋼する際に金属アルミニウム5を添加して溶鋼4の脱酸処理を行うにあたって、金属アルミニウム5を添加するタイミングは、取鍋2に出鋼する全ての全出鋼量をαとし、取鍋2に既に出鋼された溶鋼量(現時点での出鋼量であり、現出鋼量と呼ぶこともある)をVとしたとき、式(1)を満たす間に添加することとしている。

【0021】

【数3】

【0022】

式(1)は、転炉3から溶鋼4の出鋼を開始してから、現出鋼量Vが全出鋼量αの45%に達するまでに金属アルミニウム5の添加を行うこととしている。つまり、V/α=45%になるまでに脱酸処理における金属アルミニウム5の添加を終了させることとしている。なお、本発明では、式(1)に示すように、金属アルミニウム5を添加するにあたって出鋼開始時に予め溶鋼4を取鍋2内に入れ置きしておく、つまりV/α=0を除くこととしている。

【0023】

金属アルミニウム5を取鍋2内に予め入れ置きしておくと(V/α=0)、金属アルミニウム5を添加した時点で溶融して、金属アルミニウム5がポーラスプラグ1内に浸透してしまい、ポーラスプラグ1が詰まってしまう可能性がある。

取鍋2の敷部に施工した耐火物(キャスタブル)の表面温度を経過をまとめると、取鍋2は繰り返し使用されるため、温度変化は図4に示すようになる。図4に示すように、取鍋2の敷部に施工した耐火物の温度の最小値は900℃である。そのため、上述したように、脱酸処理の際に融点が約660℃である金属アルミニウム5を入れ置きしておくと、取鍋2内に添加した時点で金属アルミニウム5が溶融してしまう。

【0024】

また、溶融金属(溶融した金属アルミニウム5)の耐火物中の気孔(気孔)への浸入について、毛細管現象により導き出される式(2)から考えてみる。

【0025】

【数4】

【0026】

式(2)から溶融金属の浸透限界気孔径(浸透しない最大気孔径)を求めると、金属アルミニウム5の場合は、約50μmであって、ポーラスプラグ1の平均気孔半径100μmよりも小さいため、金属アルミニウム5が溶融してしまうとポーラスプラグ1の気孔内に浸透してしまうことになる。したがって、脱酸処理を行うにあたっては、金属アルミニウム5は敷部に入れ置きしないことが必要である。

【0027】

さて、金属アルミニウム5は入れ置きしない(V/α=0を除く)ことが必要であるが、金属アルミニウム5の添加のタイミングが遅すぎる、すなわち、V/α<0.45を超えてしまうと、溶鋼4と金属アルミニウム5とが混ざりにくくなる。その結果、金属アルミニウム5を添加してもアルミナがスラグ中に生成(4Al+3O2→2Al2O3)されず、金属アルミニウム5の歩留、脱酸効率が低下してしまう。言い換えれば、金属アルミニウム5の添加が遅く溶鋼4の湯面が上昇した状況下では、出鋼する溶鋼4の位置エネルギーが小さい故、溶鋼4が勢いよく取鍋2内に滝下しない。つまり、取鍋内の溶鋼と金属アルミニウムの攪拌エネルギーが小さくなり、その結果、溶鋼4と金属アルミニウム5との混合・拡散が促進せず脱酸効率が低下する。図5に示すように、V/αとAlの歩留との関係をまとめても、V/α=0.45となるまでに金属アルミニウム5を添加することが必要であることが分かる。

【0028】

したがって、転炉3から溶鋼4を出鋼する際に脱酸処理を行うにあたっては、式(1)を満たす間に、金属アルミニウム5を取鍋2内へ添加することが必要である。

上述したように、転炉3から溶鋼4の出鋼を開始してから現出鋼量Vが全出鋼量αの45%に達するまでに金属アルミニウム5を添加するのが良いが、さらに、金属アルミニウム5を添加するにあたっては、溶鋼4中のフリー酸素を考慮することが好ましい。

【0029】

そこで、発明者らは、溶鋼4中のフリー酸素も考慮してさらに最適な金属アルミニウム5の添加のタイミングを検討した。

転炉3において吹き止め炭素と吹き止め酸素との関係は、図6に示すなることが知られている。図6は、「製鉄研究,315(1984),pp71,村上昌三,大河平和男,吉井正孝,有馬慶治,村上義男,新日本製鐵株式会社」に開示されている。

【0030】

ここで、転炉3において脱炭挙動は、[C]+[O]=[CO]の関係が成り立つと考える。これらを熱力学的に解析した場合、活量係数ac、ao、aco、平衡定数をKとすると、式(a)となる。なお、acは炭素の活量係数を示し、aoは酸素の活量を示し、acoはCOガスの活量を示している。

【0031】

【数5】

【0032】

平衡時のCO分圧は、aco=1となり、転炉3の酸素吹き止めの炭素と吹き止め時の溶鋼4中のフリー酸素との関係は式(b)となる。

【0033】

【数6】

【0034】

転炉3における吹き止め温度は溶鋼4中のフリー酸素が多い場合に高くなり、フリー酸素の活量係数をまとめると、式(c)〜式(e)となる。

【0035】

【数7】

【0036】

式(e)に示すように、溶鋼4中のフリー酸素(活量)は示されることから、溶鋼4中のフリー酸素を横軸にとり、V/αを縦軸にとった上で、Alの歩留が良好であった例をプロットすると、図7に示すようになる。ここで、アルミニウムが溶鋼4中に留まることを考えたとき、アルミニウムが溶鋼4中に留まっている状態は、溶鋼4中のフリー酸素と反応して生成するアルミナが無いということである。それ故に、溶鋼4の脱酸では、溶鋼4中にアルミニウムが留まらない(溶鋼4中のフリー酸素を効率よく消化する)ようにすることが重要であり、アルミニウムの歩留は零に近いことが好ましい。

【0037】

図7の横軸において左側にいくほどフリー酸素量が多く、右側にいくほどフリー酸素量は小さくなる。図7を用いて、Alの歩留が向上した例について回帰曲線を求めると、式(f)になり、式(f)に示す曲線よりも早く金属アルミニウム5を添加することによってよりAlの歩留を向上させることができる。

【0038】

【数8】

【0039】

以上、まとめると、式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウム5を取鍋2内へ添加することが好ましい。

【0040】

【数9】

【0041】

表1〜3は、溶鋼4の脱酸処理を行うにあたって本発明の脱酸処理における取鍋2への金属アルミ添加方法で行った実施例と、本発明とは異なる方法で行った比較例とを示したものである。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

実施例及び比較例において転炉3から出鋼する際に溶鋼4を受ける取鍋2の形状は、図8に示すような楕円形状や真円形状のものとした。取鍋2の敷部の耐火物表面温度は、溶鋼4の受鋼前(出鋼を受ける直前)の温度である。転炉3の吹き止めC値(質量%)は、転炉3の吹錬終了後の炭素値[C]を測定して、この値から溶鋼4中のフリー酸素を求めた。転炉3の吹き止めC値は0.01%よりも大きく0.06%よりも小さい値(0.01%<転炉3の吹き止めC<0.06%)とした。取鍋2精錬時のガス供給圧力は、不活性ガスをポーラスプラグ1に通気させるための元圧力であり、最大8.8kg/cm2の圧力が供給できる設備を用いた。ポーラスプラグ1へ通気させる不活性ガスの通気量は、500Nl/min以上であるか否かを判定の基準とした。

【0046】

取鍋2精錬時においては、図9に示すように、ポーラスプラグ1から不活性ガスを供給して図9のAに示すように、不活性ガスにより溶鋼4上のスラグを移動させてスラグを分離させ(割れ)、そのスラグを割った部分に、例えば、CASなどの取鍋精錬装置の浸漬管を挿入する必要がある。

ここで、図10に示すように、ポーラスプラグ1による不活性ガス(例えば、Arガス)の流量及びArガスの圧力値に対するスラグ割れの状況(実操業)を見たとき、Arガスの流量(通気量)が500Nl/min以上であれば、Arガスによりスラグに割れが発生して、割れた部分に浸漬管を挿入することができる。そのため、不活性ガスの通気できるか否かの判定を、500Nl/minとしている(500Nl/minが良好)。なお、その他に、不活性ガスの通気量を500Nl/min以上とする利点については、例えば、特開2007−092164号公報、特許第4069150号公報等に記載されている。

【0047】

なお、不活性ガスは、アルゴンガスとした。脱酸処理のために添加した金属アルミニウム5は、大きさ(粒の大きさ)が10mm〜50mmのものを使用し、金属アルミニウム5の添加方法は、例えば、取鍋2の上方から添加するなど、当業者常法通りに行った。

脱酸処理では4Al+3O2→2Al2O3の反応によって溶鋼4の酸素は取り除かれる。そのため、添加したAlが脱酸処理に効率よく使用されると、Alの歩留は低くなり、Alの歩留は零であることがもっともよい。なお、Alの歩留(%)=[出鋼量(kg)×溶鋼処理前(脱酸前)の取鍋内アルミニウム含有率(質量%)]÷[転炉における金属アルミニウム投入量(kg)×金属アルミニウムのアルミニウム含有率(質量%)]で求めることができる。

【0048】

表1に示す実施例では、気孔の平均気孔半径を80μm〜100μmとした上で、式(1)を満たす間に金属アルミニウム5を取鍋2内へ添加しているため、通気量を500Nl/min以上とすることができた。また、Alの歩留も、後述する比較例に比べて優れたものにすることができた(表中、評価の欄、良好「○」)。

また、表2に示す実施例では、気孔の平均気孔半径を80μm〜100μmとした上で、式(2)を満たす間に金属アルミニウム5を取鍋2内へ添加しているため、通気量を500Nl/min以上とすることができた。また、Alの歩留も、後述する比較例に比べて優れたものにすることができ、さらに、表1に示す実施例よりもさらに向上させることができた(表中、評価の欄、最良「◎」)。

【0049】

一方、表3に示すように、気孔の平均気孔半径が80μm〜100μmの範囲でなかったり、式(1)を満たす間に金属アルミニウム5を取鍋2内へ添加しない場合、通気量が500Nl/min未満となったり、Alの歩留が実施例に比べて1桁多いものとなった。

したがって、本発明の条件を満たすようにすることによって、脱酸処理時にポーラスプラグ1を詰まらせることもなく、Alの歩留も向上させることができる。つまり、脱酸処理時において添加した金属アルミニウム5が溶融して気孔に浸透することを防止することができ、転炉3の出鋼後に行われる精錬処理(二次精錬処理)をスムーズに行うこともできる。また、上述したように、ポーラスプラグ1から吹き込んだ不活性ガスによって、スラグの割れを問題なく行うだけでなく、二次精錬処理においてポーラスプラグ1から吹き込んだ不活性ガスによって溶鋼4を攪拌することもでき、攪拌不能を防止することもできる。

【0050】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0051】

1 ポーラスプラグ

2 取鍋

3 転炉

4 溶鋼

5 金属アルミニウム

10 ケース

11 被膜層

12 第1コア

13 第2コア

14 ガス通気路

【特許請求の範囲】

【請求項1】

転炉にて精錬した溶鋼を、複数の気孔を有するポーラスプラグが設置された取鍋に出鋼し、出鋼した溶鋼に対して脱酸するに際し、

前記ポーラスプラグの気孔の平均気孔半径を80μm〜100μmとしておくと共に、

式(1)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする脱酸処理における取鍋への金属アルミ添加方法。

【数10】

【請求項2】

前記式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする請求項1に記載の脱酸処理における取鍋への金属アルミ添加方法。

【数11】

【請求項1】

転炉にて精錬した溶鋼を、複数の気孔を有するポーラスプラグが設置された取鍋に出鋼し、出鋼した溶鋼に対して脱酸するに際し、

前記ポーラスプラグの気孔の平均気孔半径を80μm〜100μmとしておくと共に、

式(1)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする脱酸処理における取鍋への金属アルミ添加方法。

【数10】

【請求項2】

前記式(1)を満たし、さらに、式(2)を満たす間に脱酸のための金属アルミニウムを取鍋内へ添加することを特徴とする請求項1に記載の脱酸処理における取鍋への金属アルミ添加方法。

【数11】

【図1】

【図2】

【図3】

【図4】

【図7】

【図5】

【図6】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図7】

【図5】

【図6】

【図8】

【図9】

【図10】

【公開番号】特開2012−246566(P2012−246566A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−121770(P2011−121770)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]