脱酸素装置

【課題】設備コストや設置コストを抑えながら大量の処理対象水の脱酸素処理を行えるようにする。

【解決手段】脱気処理槽2内の処理対象水3に不活性ガス4を混合して溶存酸素を低減させる脱酸素装置において、脱気処理槽2を横長形状に形成し、処理対象水3を噴霧状態で脱気処理槽2へ供給する噴射ノズル6aの複数を、脱気処理槽2の長手方向に沿って間隔をあけて並設し、処理対象水3の排水部Hを脱気処理槽2の一端部に設け、脱気処理槽2に不活性ガス4を供給するガス供給部7と、不活性ガス4の排気部8とが、脱気処理槽2の両端に各別に設けてある。

【解決手段】脱気処理槽2内の処理対象水3に不活性ガス4を混合して溶存酸素を低減させる脱酸素装置において、脱気処理槽2を横長形状に形成し、処理対象水3を噴霧状態で脱気処理槽2へ供給する噴射ノズル6aの複数を、脱気処理槽2の長手方向に沿って間隔をあけて並設し、処理対象水3の排水部Hを脱気処理槽2の一端部に設け、脱気処理槽2に不活性ガス4を供給するガス供給部7と、不活性ガス4の排気部8とが、脱気処理槽2の両端に各別に設けてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置に関する。

【背景技術】

【0002】

従来、この種の脱酸素装置としては、不活性ガス(例えば、窒素ガス)を、エゼクターノズルや、スタティックミキサーや、散気板等の混合装置を使用して、脱気処理槽内の処理対象水に接触させるように構成したものがあった。そして、その脱酸素装置は、図3に示すように、縦長の脱気処理槽20を備え、前記不活性ガス4を前記混合装置21によってバブリングすることで、前記不活性ガス4が前記処理対象水3中を上昇しながら溶存酸素に置き換わり、処理対象水中の溶存酸素の低減を図るといった作用を利用したもので、一つの脱気処理槽20に対して、一つの混合装置21を備えていた(例えば、特許文献1、特許文献2参照)。

【0003】

【特許文献1】特開2001−347102号公報

【特許文献2】特開2004−267924号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した従来の脱酸素装置によれば、バブリングによる脱気効率の向上を図る為には、より長い時間にわたって不活性ガスと処理対象水とを接触させる必要があり、脱気処理槽の高さ寸法を大きく設定し、縦に細長い脱気処理槽内を不活性ガスが上昇できるように構成してあった。

従って、大量の処理対象水を脱酸素処理する為には、多数の脱酸素装置を用意する必要があり、それに伴って各脱酸素装置に前述の混合装置が夫々必要となり、設備コストが嵩むと共に、各脱酸素装置間を配管で連通接続する必要があり、設置手間と設置コストも掛かると言った問題点があった。

【0005】

従って、本発明の目的は、上記問題点を解消し、設備コストや設置コストを抑えながら大量の処理対象水の脱酸素処理を叶えられる脱酸素装置を提供するところにある。

【課題を解決するための手段】

【0006】

本発明の第1の特徴構成は、脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置において、前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてあるところにある。

【0007】

本発明の第1の特徴構成によれば、前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてあるから、従来のように高さ寸法の大きな脱酸素装置を形成しなくても、噴射ノズルから噴射された処理対象水が落下するに伴って脱気処理槽の空間にある不活性ガスを処理対象水の中に引き込んで、従来と同様、若しくはそれ以上の効率で処理対象水の脱酸素処理を行うことが可能となる。そして、このような処理が、横長形状の脱気処理槽の全長にわたって繰り返し行われるから、極めて効率の良い脱酸素処理を叶えることができる。

また、脱気処理槽の容積を増加させるだけで、大量の処理対象水を脱酸素処理の為に収容することが可能となり、従来のように、多数の脱酸素装置を用意すると共にそれらどうしを配管で接続する手間が掛からず、脱酸素装置の設置コストの低減を図ることが可能となる。

更には、従来のような高価な混合装置を多数用いるのに比べて、本発明品によれば、単純な構造を採用できる噴射ノズルを設けるだけであるから、脱酸素装置のコストそのものも安価に抑えることが可能である。

【0008】

本発明の第2の特徴構成は、前記噴射ノズルの設置間隔を、前記排水部に近い箇所ほど大きく設定してあるところにある。

【0009】

本発明の第2の特徴構成によれば、本発明の第1の特徴構成による上述の作用効果を叶えることができるのに加えて、脱気処理槽の長手方向に沿った各位置に設けられた各噴射ノズルからそれぞれ処理対象水が噴射される一方、その処理対象水は脱気処理槽の一端部に設けられた排水部から排水されるから、排水部に近い箇所(下流側)では、上流側からの多くの処理対象水が集まることとなり、上流側に比べて水量が多くなる。それに伴って、流速も早くなる傾向があり、特定の噴射ノズルから処理対象水が噴射されて処理対象水の水面に不活性ガスと共に落下する噴射領域が、下流側へ移動する速度が、上流側より下流側の方が早くなる。しかし、隣接する噴射ノズルそれぞれの前記噴射領域が、干渉しすぎる位置関係になると、不活性ガスの混合によって脱気された酸素の浮上を妨げる危険性が生じ、脱気効率が低下してしまう結果になりかねない。従って、本発明のように、噴射ノズルの設置間隔を、下流側ほど大きく設定してあることで、流速が早くなる箇所での隣接ノズル相互の干渉を生じ難くでき、下流側でも効率の良い脱気を実現することが可能となる。

【0010】

本発明の第3の特徴構成は、前記噴射ノズルのノズル径を、前記排水部に近い箇所ほど小さく設定してあるところにある。

【0011】

本発明の第3の特徴構成によれば、本発明の第1又は2の特徴構成による上述の作用効果を叶えることができるのに加えて、脱気処理槽の長手方向に沿った各位置に設けられた各噴射ノズルからそれぞれ処理対象水が噴射される一方、その処理対象水は脱気処理槽の一端部に設けられた排水部から排水されるから、排水部に近い箇所(下流側)では、上流側からの多くの処理対象水が集まることとなり、上流側に比べて水量が多くなる。それに伴って、流速も早くなる傾向があり、特定の噴射ノズルから処理対象水が噴射されて処理対象水の水面に不活性ガスと共に落下する噴射領域が、下流側へ移動する速度が、上流側より下流側の方が早くなる。しかし、隣接する噴射ノズルそれぞれの前記噴射領域が、干渉しすぎる位置関係になると、不活性ガスの混合によって脱気された酸素の浮上を妨げる危険性が生じ、脱気効率が低下してしまう結果になりかねない。従って、本発明のように、噴射ノズルのノズル径を、下流側ほど小さく設定してあることで、流速が早くなる箇所での隣接ノズル相互の干渉を生じ難くでき、下流側でも効率の良い脱気を実現することが可能となる。

【0012】

本発明の第4の特徴構成は、前記噴射ノズルは、スプレーノズルで構成してあるところにある。

【0013】

本発明の第4の特徴構成によれば、本発明の第1〜3の何れかの特徴構成による上述の作用効果を叶えることができるのに加えて、極めて安価に噴射ノズルを構成することが可能となり、脱酸素装置全体としたコストダウンを図ることが可能となる。

【0014】

本発明の第5の特徴構成は、前記ガス供給部は、前記脱気処理槽の一端部に設けてあり、前記排気部は、前記脱気処理槽の他端部に設けてあるところにある。

【0015】

本発明の第5の特徴構成によれば、本発明の第1〜4の何れかの特徴構成による上述の作用効果を叶えることができるのに加えて、横長の脱気処理槽を一端部に向けて流下する処理対象水には、上流側から継続的に脱気処理が施され、下流側に近付くに伴って溶存酸素量は少なくなってくる傾向があり、溶存酸素量の少なくなった処理対象水から更に酸素を脱気するには、より純度の高い不活性ガスを接触させることが効果的である。また、上流側においては、溶存酸素量が下流側に比べて多い分、純度の低い不活性ガスでも効率よく脱酸素を図ることができる。

この意味において、当該発明のように、ガス供給部を脱気処理槽の一端部に配置すると共に、他端部に排気部を配置することで、一端部から他端部への不活性ガスの流れを作ることができる。従って、処理対象水流の下流側では、供給された直後で脱気酸素が殆ど混ざっていない純度の高い不活性ガスが分布し、上流側に向かうにつれて脱気酸素の混入量が増加するから不活性ガスの純度は低下する。その結果、前記処理対象水流での上流側でも下流側でも、全体を通して効率の良い脱酸素処理を実現することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に本発明の実施の形態を図面に基づいて説明する。尚、図面において従来例と同一の符号で表示した部分は、同一又は相当の部分を示している。

【0017】

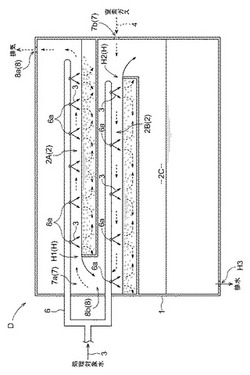

図1は、本発明の脱酸素装置の一実施形態品(以後、単に脱酸素装置Dという)を示すもので、例えば、給湯・給水・ボイラ等の需要プロセスへ送る水の脱酸素処理を行うことができるように構成されている。

【0018】

前記脱酸素装置Dは、一つの脱気処理塔1の中に複数の脱気処理槽2を備えて構成してある。

ここでは、二つの脱気処理槽2を上下に配置した脱酸素装置Dを例に挙げて説明する。

【0019】

当該脱酸素装置Dは、脱気処理槽2内の処理対象水3に窒素ガス(不活性ガスの一例)4を混合して溶存酸素を低減させることができるように構成してある。

そして、脱気処理塔1の中には、上から下へ、第1脱気処理槽2A、第2脱気処理槽2B、貯水槽2Cが重なる状態で形成されている。また、第1脱気処理槽2A、第2脱気処理槽2B、貯水槽2Cは、それぞれ横長形状に形成されており、第1脱気処理槽2Aの一端部をオーバーフローした処理対象水3が、第2脱気処理槽2の他端部に流下し、第2脱気処理槽2の一端部をオーバーフローした処理対象水3が前記貯水槽2Cの他端部に流下し、貯水槽2Cに溜まった処理水を図外の需要プロセスへ排出するように形成されている。

即ち、図中のHが、それぞれの処理槽2A、2Bにおける排水部H1、H2を表し、H3は、脱酸素装置Dの排水部を表している。

【0020】

また、両処理槽2A、2Bの上方には、その長手方向に沿って給水管6が夫々設けてあり、給水管6の長手方向に間隔をあけて形成された複数のスプレーノズル(噴射ノズルの一例)6aから、各処理槽2A、2Bに対して処理対象水3を噴射できるように構成されている。即ち、前記給水管6には、原水の供給系が連通接続されている。

【0021】

一方、第2脱気処理槽2Bの排水部H2付近には、図外の窒素ガス発生装置で製造された窒素ガス4を第2脱気処理槽2Bに供給できる第2ガス供給部7bが設けてある。そして、第1脱気処理槽2Aの排水部H1付近には、第2脱気処理槽2Bからの窒素ガス4を第1脱気処理槽2Aに供給できる第1ガス供給部7aが設けてある。この第1・第2ガス供給部7a、7bを総称してガス供給部7と言う。

また、第2脱気処理槽2Bの他端部付近には、前記第2ガス供給部7bから第2脱気処理槽2Bに供給されて処理槽2Bを通過した窒素ガス4を第1脱気処理槽2Aへ排気する第2排気部8bが設けてある一方、第1脱気処理槽2Aの他端部付近には、前記第1ガス供給部7aから第1脱気処理槽2Aに供給されて処理槽2Aを通過した窒素ガス4を装置外へ排気する第1排気部8aが設けてある。この第1・第2排気部8a、8bを総称して排気部8と言う。

【0022】

そして、図には示さないが、前記ガス供給部7から供給される窒素ガス4の供給量や、排気部8から排気する窒素ガス4の排気量等を調整するガス調整手段や、前記給水管6から供給される処理対象水3の供給量や、排水部H3から排水する処理水の排水量等を調整する水調整手段や、前記処理対象水3の温度を測定する温度測定手段や、前記処理対象水3や窒素ガス4の流量を測定する流量測定手段や、各脱気処理槽2A、2Bでの水位を計測する水位測定手段や、それら各手段を一元的に制御する制御機構等が設けられている。

【0023】

また、前記スプレーノズル6aは、その設置間隔を、前記各排水部H1、H2に近い箇所ほど大きく、即ち、処理対象水の流下方向での下流側ほど、設置間隔を大きく設定してある。

【0024】

当該脱酸素装置Dを用いた処理対象水の脱酸素手順を説明する。

給水管6から脱酸素装置Dに処理対象水3を送り込むと共に、第2ガス供給部7bから窒素ガスを脱酸素装置に送り込む。

処理対象水3は、各スプレーノズル6aから噴射され、第1脱気処理槽2A、第2脱気処理槽2Bを通過し、オーバーフローして貯水槽2Cに流下した後、排水部H3から排水される。そして、窒素ガスは、スプレーノズル6aから噴射される処理対象水3と接触して各脱気処理槽2A、2Bの処理対象水内に混ざり込み、浮上しながらその一部が溶存酸素と置き換わる。そして、空中に浮上した窒素ガス4と脱気された酸素とは、脱気処理槽を上方に向かって流れ、第1排気部8aから装置外に排出される。

このような、処理対象水と窒素ガスとの接触過程において、処理対象水中の溶存酸素が除去されて行く。

【0025】

本実施形態の脱酸素装置によれば、横長形状の脱気処理槽の全長にわたって脱酸素処理が繰り返し行われ、極めて効率の良い脱酸素処理を叶えることができる他、装置そのものを極めてシンプルな構成にすることができるから、脱酸素装置の設置コストや、脱酸素装置そのもののコストを安価に抑えることが可能である。

更には、処理対象水の流れ(下流側ほど流速大)にあったスプレーノズルの配置を採用してあることで、上流側、下流側の何れでも効率の良い脱気を実現することが可能となる。

〔別実施形態〕

以下に他の実施の形態を説明する。

【0026】

〈1〉 当該脱酸素装置は、先の実施形態で説明した上下2層式の脱気処理槽を備えたものに限るものではなく、例えば、1層式や、3層以上の脱気処理槽を備えたものであってもよい。

また、当該脱酸素装置を、図2に示すように、直列に接続した構成を採用することができ、より脱酸素効率を向上させることができる。

また、脱気処理塔や、各脱気処理槽の形状は、先の実施形態で説明したものに限るものではなく、適宜、変更することが可能で、例えば、各脱気処理槽をパイプ素材を使用して構成するものであってもよい。

〈2〉 噴射ノズルは、先の実施形態で説明したスプレーノズルに限るものではなく、例えば、エゼクターノズルであってもよく、それらを総称して噴射ノズルという。

〈3〉 噴射ノズルの設置間隔は、先の実施形態で説明したように排水部に近い箇所ほど大きく設定してあるものに限るものではなく、例えば、図2に示すように、等間隔に設定してあってもよい。

〈4〉 噴射ノズルのノズル径は、例えば、図2に示すように、排水部に近い箇所ほど小さく設定してあってもよく、この場合、処理対象水の流速が下流側ほど早くなるのに対して、隣接ノズルどうしの噴射領域の干渉を防止し易くなり、より効率よく脱酸素処理を実行することが可能となる。勿論、このような場合は、噴射ノズルの設置間隔を、排水部に近い箇所ほど大きく設定してある以外に、等間隔であってもよい。

〈5〉 処理対象水の流下方向と、窒素ガスの流下方向は、先の実施形態で説明したように相対向するように設定されるものに限るものではなく、例えば、同じ方向に設定されていてもよい。

【0027】

尚、上述のように、図面との対照を便利にするために符号を記したが、該記入により本発明は添付図面の構成に限定されるものではない。また、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【図面の簡単な説明】

【0028】

【図1】脱酸素装置を示す概念図

【図2】別実施形態の脱酸素装置を示す概念図

【図3】従来の脱酸素装置を示す概念図

【符号の説明】

【0029】

2 脱気処理槽

3 処理対象水

4 窒素ガス(不活性ガスの一例)

6a スプレーノズル(噴射ノズルの一例)

7 ガス供給部

8 排気部

H 排水部

【技術分野】

【0001】

本発明は、脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置に関する。

【背景技術】

【0002】

従来、この種の脱酸素装置としては、不活性ガス(例えば、窒素ガス)を、エゼクターノズルや、スタティックミキサーや、散気板等の混合装置を使用して、脱気処理槽内の処理対象水に接触させるように構成したものがあった。そして、その脱酸素装置は、図3に示すように、縦長の脱気処理槽20を備え、前記不活性ガス4を前記混合装置21によってバブリングすることで、前記不活性ガス4が前記処理対象水3中を上昇しながら溶存酸素に置き換わり、処理対象水中の溶存酸素の低減を図るといった作用を利用したもので、一つの脱気処理槽20に対して、一つの混合装置21を備えていた(例えば、特許文献1、特許文献2参照)。

【0003】

【特許文献1】特開2001−347102号公報

【特許文献2】特開2004−267924号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した従来の脱酸素装置によれば、バブリングによる脱気効率の向上を図る為には、より長い時間にわたって不活性ガスと処理対象水とを接触させる必要があり、脱気処理槽の高さ寸法を大きく設定し、縦に細長い脱気処理槽内を不活性ガスが上昇できるように構成してあった。

従って、大量の処理対象水を脱酸素処理する為には、多数の脱酸素装置を用意する必要があり、それに伴って各脱酸素装置に前述の混合装置が夫々必要となり、設備コストが嵩むと共に、各脱酸素装置間を配管で連通接続する必要があり、設置手間と設置コストも掛かると言った問題点があった。

【0005】

従って、本発明の目的は、上記問題点を解消し、設備コストや設置コストを抑えながら大量の処理対象水の脱酸素処理を叶えられる脱酸素装置を提供するところにある。

【課題を解決するための手段】

【0006】

本発明の第1の特徴構成は、脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置において、前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてあるところにある。

【0007】

本発明の第1の特徴構成によれば、前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてあるから、従来のように高さ寸法の大きな脱酸素装置を形成しなくても、噴射ノズルから噴射された処理対象水が落下するに伴って脱気処理槽の空間にある不活性ガスを処理対象水の中に引き込んで、従来と同様、若しくはそれ以上の効率で処理対象水の脱酸素処理を行うことが可能となる。そして、このような処理が、横長形状の脱気処理槽の全長にわたって繰り返し行われるから、極めて効率の良い脱酸素処理を叶えることができる。

また、脱気処理槽の容積を増加させるだけで、大量の処理対象水を脱酸素処理の為に収容することが可能となり、従来のように、多数の脱酸素装置を用意すると共にそれらどうしを配管で接続する手間が掛からず、脱酸素装置の設置コストの低減を図ることが可能となる。

更には、従来のような高価な混合装置を多数用いるのに比べて、本発明品によれば、単純な構造を採用できる噴射ノズルを設けるだけであるから、脱酸素装置のコストそのものも安価に抑えることが可能である。

【0008】

本発明の第2の特徴構成は、前記噴射ノズルの設置間隔を、前記排水部に近い箇所ほど大きく設定してあるところにある。

【0009】

本発明の第2の特徴構成によれば、本発明の第1の特徴構成による上述の作用効果を叶えることができるのに加えて、脱気処理槽の長手方向に沿った各位置に設けられた各噴射ノズルからそれぞれ処理対象水が噴射される一方、その処理対象水は脱気処理槽の一端部に設けられた排水部から排水されるから、排水部に近い箇所(下流側)では、上流側からの多くの処理対象水が集まることとなり、上流側に比べて水量が多くなる。それに伴って、流速も早くなる傾向があり、特定の噴射ノズルから処理対象水が噴射されて処理対象水の水面に不活性ガスと共に落下する噴射領域が、下流側へ移動する速度が、上流側より下流側の方が早くなる。しかし、隣接する噴射ノズルそれぞれの前記噴射領域が、干渉しすぎる位置関係になると、不活性ガスの混合によって脱気された酸素の浮上を妨げる危険性が生じ、脱気効率が低下してしまう結果になりかねない。従って、本発明のように、噴射ノズルの設置間隔を、下流側ほど大きく設定してあることで、流速が早くなる箇所での隣接ノズル相互の干渉を生じ難くでき、下流側でも効率の良い脱気を実現することが可能となる。

【0010】

本発明の第3の特徴構成は、前記噴射ノズルのノズル径を、前記排水部に近い箇所ほど小さく設定してあるところにある。

【0011】

本発明の第3の特徴構成によれば、本発明の第1又は2の特徴構成による上述の作用効果を叶えることができるのに加えて、脱気処理槽の長手方向に沿った各位置に設けられた各噴射ノズルからそれぞれ処理対象水が噴射される一方、その処理対象水は脱気処理槽の一端部に設けられた排水部から排水されるから、排水部に近い箇所(下流側)では、上流側からの多くの処理対象水が集まることとなり、上流側に比べて水量が多くなる。それに伴って、流速も早くなる傾向があり、特定の噴射ノズルから処理対象水が噴射されて処理対象水の水面に不活性ガスと共に落下する噴射領域が、下流側へ移動する速度が、上流側より下流側の方が早くなる。しかし、隣接する噴射ノズルそれぞれの前記噴射領域が、干渉しすぎる位置関係になると、不活性ガスの混合によって脱気された酸素の浮上を妨げる危険性が生じ、脱気効率が低下してしまう結果になりかねない。従って、本発明のように、噴射ノズルのノズル径を、下流側ほど小さく設定してあることで、流速が早くなる箇所での隣接ノズル相互の干渉を生じ難くでき、下流側でも効率の良い脱気を実現することが可能となる。

【0012】

本発明の第4の特徴構成は、前記噴射ノズルは、スプレーノズルで構成してあるところにある。

【0013】

本発明の第4の特徴構成によれば、本発明の第1〜3の何れかの特徴構成による上述の作用効果を叶えることができるのに加えて、極めて安価に噴射ノズルを構成することが可能となり、脱酸素装置全体としたコストダウンを図ることが可能となる。

【0014】

本発明の第5の特徴構成は、前記ガス供給部は、前記脱気処理槽の一端部に設けてあり、前記排気部は、前記脱気処理槽の他端部に設けてあるところにある。

【0015】

本発明の第5の特徴構成によれば、本発明の第1〜4の何れかの特徴構成による上述の作用効果を叶えることができるのに加えて、横長の脱気処理槽を一端部に向けて流下する処理対象水には、上流側から継続的に脱気処理が施され、下流側に近付くに伴って溶存酸素量は少なくなってくる傾向があり、溶存酸素量の少なくなった処理対象水から更に酸素を脱気するには、より純度の高い不活性ガスを接触させることが効果的である。また、上流側においては、溶存酸素量が下流側に比べて多い分、純度の低い不活性ガスでも効率よく脱酸素を図ることができる。

この意味において、当該発明のように、ガス供給部を脱気処理槽の一端部に配置すると共に、他端部に排気部を配置することで、一端部から他端部への不活性ガスの流れを作ることができる。従って、処理対象水流の下流側では、供給された直後で脱気酸素が殆ど混ざっていない純度の高い不活性ガスが分布し、上流側に向かうにつれて脱気酸素の混入量が増加するから不活性ガスの純度は低下する。その結果、前記処理対象水流での上流側でも下流側でも、全体を通して効率の良い脱酸素処理を実現することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に本発明の実施の形態を図面に基づいて説明する。尚、図面において従来例と同一の符号で表示した部分は、同一又は相当の部分を示している。

【0017】

図1は、本発明の脱酸素装置の一実施形態品(以後、単に脱酸素装置Dという)を示すもので、例えば、給湯・給水・ボイラ等の需要プロセスへ送る水の脱酸素処理を行うことができるように構成されている。

【0018】

前記脱酸素装置Dは、一つの脱気処理塔1の中に複数の脱気処理槽2を備えて構成してある。

ここでは、二つの脱気処理槽2を上下に配置した脱酸素装置Dを例に挙げて説明する。

【0019】

当該脱酸素装置Dは、脱気処理槽2内の処理対象水3に窒素ガス(不活性ガスの一例)4を混合して溶存酸素を低減させることができるように構成してある。

そして、脱気処理塔1の中には、上から下へ、第1脱気処理槽2A、第2脱気処理槽2B、貯水槽2Cが重なる状態で形成されている。また、第1脱気処理槽2A、第2脱気処理槽2B、貯水槽2Cは、それぞれ横長形状に形成されており、第1脱気処理槽2Aの一端部をオーバーフローした処理対象水3が、第2脱気処理槽2の他端部に流下し、第2脱気処理槽2の一端部をオーバーフローした処理対象水3が前記貯水槽2Cの他端部に流下し、貯水槽2Cに溜まった処理水を図外の需要プロセスへ排出するように形成されている。

即ち、図中のHが、それぞれの処理槽2A、2Bにおける排水部H1、H2を表し、H3は、脱酸素装置Dの排水部を表している。

【0020】

また、両処理槽2A、2Bの上方には、その長手方向に沿って給水管6が夫々設けてあり、給水管6の長手方向に間隔をあけて形成された複数のスプレーノズル(噴射ノズルの一例)6aから、各処理槽2A、2Bに対して処理対象水3を噴射できるように構成されている。即ち、前記給水管6には、原水の供給系が連通接続されている。

【0021】

一方、第2脱気処理槽2Bの排水部H2付近には、図外の窒素ガス発生装置で製造された窒素ガス4を第2脱気処理槽2Bに供給できる第2ガス供給部7bが設けてある。そして、第1脱気処理槽2Aの排水部H1付近には、第2脱気処理槽2Bからの窒素ガス4を第1脱気処理槽2Aに供給できる第1ガス供給部7aが設けてある。この第1・第2ガス供給部7a、7bを総称してガス供給部7と言う。

また、第2脱気処理槽2Bの他端部付近には、前記第2ガス供給部7bから第2脱気処理槽2Bに供給されて処理槽2Bを通過した窒素ガス4を第1脱気処理槽2Aへ排気する第2排気部8bが設けてある一方、第1脱気処理槽2Aの他端部付近には、前記第1ガス供給部7aから第1脱気処理槽2Aに供給されて処理槽2Aを通過した窒素ガス4を装置外へ排気する第1排気部8aが設けてある。この第1・第2排気部8a、8bを総称して排気部8と言う。

【0022】

そして、図には示さないが、前記ガス供給部7から供給される窒素ガス4の供給量や、排気部8から排気する窒素ガス4の排気量等を調整するガス調整手段や、前記給水管6から供給される処理対象水3の供給量や、排水部H3から排水する処理水の排水量等を調整する水調整手段や、前記処理対象水3の温度を測定する温度測定手段や、前記処理対象水3や窒素ガス4の流量を測定する流量測定手段や、各脱気処理槽2A、2Bでの水位を計測する水位測定手段や、それら各手段を一元的に制御する制御機構等が設けられている。

【0023】

また、前記スプレーノズル6aは、その設置間隔を、前記各排水部H1、H2に近い箇所ほど大きく、即ち、処理対象水の流下方向での下流側ほど、設置間隔を大きく設定してある。

【0024】

当該脱酸素装置Dを用いた処理対象水の脱酸素手順を説明する。

給水管6から脱酸素装置Dに処理対象水3を送り込むと共に、第2ガス供給部7bから窒素ガスを脱酸素装置に送り込む。

処理対象水3は、各スプレーノズル6aから噴射され、第1脱気処理槽2A、第2脱気処理槽2Bを通過し、オーバーフローして貯水槽2Cに流下した後、排水部H3から排水される。そして、窒素ガスは、スプレーノズル6aから噴射される処理対象水3と接触して各脱気処理槽2A、2Bの処理対象水内に混ざり込み、浮上しながらその一部が溶存酸素と置き換わる。そして、空中に浮上した窒素ガス4と脱気された酸素とは、脱気処理槽を上方に向かって流れ、第1排気部8aから装置外に排出される。

このような、処理対象水と窒素ガスとの接触過程において、処理対象水中の溶存酸素が除去されて行く。

【0025】

本実施形態の脱酸素装置によれば、横長形状の脱気処理槽の全長にわたって脱酸素処理が繰り返し行われ、極めて効率の良い脱酸素処理を叶えることができる他、装置そのものを極めてシンプルな構成にすることができるから、脱酸素装置の設置コストや、脱酸素装置そのもののコストを安価に抑えることが可能である。

更には、処理対象水の流れ(下流側ほど流速大)にあったスプレーノズルの配置を採用してあることで、上流側、下流側の何れでも効率の良い脱気を実現することが可能となる。

〔別実施形態〕

以下に他の実施の形態を説明する。

【0026】

〈1〉 当該脱酸素装置は、先の実施形態で説明した上下2層式の脱気処理槽を備えたものに限るものではなく、例えば、1層式や、3層以上の脱気処理槽を備えたものであってもよい。

また、当該脱酸素装置を、図2に示すように、直列に接続した構成を採用することができ、より脱酸素効率を向上させることができる。

また、脱気処理塔や、各脱気処理槽の形状は、先の実施形態で説明したものに限るものではなく、適宜、変更することが可能で、例えば、各脱気処理槽をパイプ素材を使用して構成するものであってもよい。

〈2〉 噴射ノズルは、先の実施形態で説明したスプレーノズルに限るものではなく、例えば、エゼクターノズルであってもよく、それらを総称して噴射ノズルという。

〈3〉 噴射ノズルの設置間隔は、先の実施形態で説明したように排水部に近い箇所ほど大きく設定してあるものに限るものではなく、例えば、図2に示すように、等間隔に設定してあってもよい。

〈4〉 噴射ノズルのノズル径は、例えば、図2に示すように、排水部に近い箇所ほど小さく設定してあってもよく、この場合、処理対象水の流速が下流側ほど早くなるのに対して、隣接ノズルどうしの噴射領域の干渉を防止し易くなり、より効率よく脱酸素処理を実行することが可能となる。勿論、このような場合は、噴射ノズルの設置間隔を、排水部に近い箇所ほど大きく設定してある以外に、等間隔であってもよい。

〈5〉 処理対象水の流下方向と、窒素ガスの流下方向は、先の実施形態で説明したように相対向するように設定されるものに限るものではなく、例えば、同じ方向に設定されていてもよい。

【0027】

尚、上述のように、図面との対照を便利にするために符号を記したが、該記入により本発明は添付図面の構成に限定されるものではない。また、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【図面の簡単な説明】

【0028】

【図1】脱酸素装置を示す概念図

【図2】別実施形態の脱酸素装置を示す概念図

【図3】従来の脱酸素装置を示す概念図

【符号の説明】

【0029】

2 脱気処理槽

3 処理対象水

4 窒素ガス(不活性ガスの一例)

6a スプレーノズル(噴射ノズルの一例)

7 ガス供給部

8 排気部

H 排水部

【特許請求の範囲】

【請求項1】

脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置であって、

前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてある脱酸素装置。

【請求項2】

前記噴射ノズルの設置間隔を、前記排水部に近い箇所ほど大きく設定してある請求項1に記載の脱酸素装置。

【請求項3】

前記噴射ノズルのノズル径を、前記排水部に近い箇所ほど小さく設定してある請求項1又は2に記載の脱酸素装置。

【請求項4】

前記噴射ノズルは、スプレーノズルで構成してある請求項1〜3の何れか一項に記載の脱酸素装置。

【請求項5】

前記ガス供給部は、前記脱気処理槽の一端部に設けてあり、前記排気部は、前記脱気処理槽の他端部に設けてある請求項1〜4の何れか一項に記載の脱酸素装置。

【請求項1】

脱気処理槽内の処理対象水に不活性ガスを混合して溶存酸素を低減させる脱酸素装置であって、

前記脱気処理槽を横長形状に形成し、前記処理対象水を噴霧状態で前記脱気処理槽へ供給する噴射ノズルの複数を、前記脱気処理槽の長手方向に沿って間隔をあけて並設し、前記処理対象水の排水部を脱気処理槽の一端部に設け、前記脱気処理槽に前記不活性ガスを供給するガス供給部と、不活性ガスの排気部とが、前記脱気処理槽の両端に各別に設けてある脱酸素装置。

【請求項2】

前記噴射ノズルの設置間隔を、前記排水部に近い箇所ほど大きく設定してある請求項1に記載の脱酸素装置。

【請求項3】

前記噴射ノズルのノズル径を、前記排水部に近い箇所ほど小さく設定してある請求項1又は2に記載の脱酸素装置。

【請求項4】

前記噴射ノズルは、スプレーノズルで構成してある請求項1〜3の何れか一項に記載の脱酸素装置。

【請求項5】

前記ガス供給部は、前記脱気処理槽の一端部に設けてあり、前記排気部は、前記脱気処理槽の他端部に設けてある請求項1〜4の何れか一項に記載の脱酸素装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−216167(P2007−216167A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−40964(P2006−40964)

【出願日】平成18年2月17日(2006.2.17)

【出願人】(505229472)株式会社日本サーモエナー (24)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月17日(2006.2.17)

【出願人】(505229472)株式会社日本サーモエナー (24)

【Fターム(参考)】

[ Back to top ]