腐食センサ

【課題】ブリーディング水の滞留によるコンクリート欠陥部に起因するセンサ鉄線の切断事故を未然に防止することができる腐食センサを提供する。

【解決手段】腐食センサは、センサ支持体1の下半部の周面に形成された誘導斜面1C,1Cが下方に向き、その誘導斜面1C,1Cより上方の周面にセンサ鉄線4A等の中間部が露出する横置き姿勢で鉄筋コンクリート構造物S中に埋設される。この埋設姿勢において、鉄筋コンクリート構造物Sのブリーディング現象によりセンサ支持体1の下半部に向かって上昇するブリーディング水は、センサ鉄線4A等が露出していない誘導斜面1C,1Cに沿って点線矢印のように上方に誘導される。その結果、センサ支持体1の周面に露出するセンサ鉄線4A等の中間部がブリーディング水の滞留によるコンクリート欠陥部に起因する事故が未然に防止される。

【解決手段】腐食センサは、センサ支持体1の下半部の周面に形成された誘導斜面1C,1Cが下方に向き、その誘導斜面1C,1Cより上方の周面にセンサ鉄線4A等の中間部が露出する横置き姿勢で鉄筋コンクリート構造物S中に埋設される。この埋設姿勢において、鉄筋コンクリート構造物Sのブリーディング現象によりセンサ支持体1の下半部に向かって上昇するブリーディング水は、センサ鉄線4A等が露出していない誘導斜面1C,1Cに沿って点線矢印のように上方に誘導される。その結果、センサ支持体1の周面に露出するセンサ鉄線4A等の中間部がブリーディング水の滞留によるコンクリート欠陥部に起因する事故が未然に防止される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物の劣化状況を継続的に監視するためのセンサに関し、詳しくは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測可能な腐食センサに関するものである。

【背景技術】

【0002】

鉄筋コンクリート構造物の劣化状況を継続的に監視する方法として、特許文献1に記載の方法が従来一般に知られている。この方法は、「コンクリート中鋼材の腐食状況の予測方法」と題された方法であり、コンクリート構造物中の鋼材と同様材質からなる細線をコンクリート構造物中に埋設し、この細線が腐食により切断する時を測定することを特徴としている。

【0003】

この特許文献1に記載の方法は、具体的には、コンクリート構造物中に埋設した細線の両端の電位差を測定し、その電位差が生じた時を細線が腐食により切断した時として検出するものであり、切断した細線の位置まで鉄筋腐食因子が浸透したものとして鉄筋コンクリート構造物の劣化予測を可能にする。

【0004】

ここで、特許文献1に記載のような方法に使用可能な「腐食センサ」として、本件出願人は、図8に示すような腐食センサを開発した。この腐食センサは、一端面を基準端面A0とする肉厚の円筒状に形成されたセンサ支持体Aと、このセンサ支持体Aの内周に嵌合してセンサ支持体Aの他端面から突出する電線保護管Bと、この電線保護管B内に電線として挿通される絶縁被覆多心ケーブCとを備えたものである。

【0005】

センサ支持体Aの外周には、基準端面A0からの距離が異なる4つのセンサ装着溝A1〜A4が環状に形成されており、各センサ装着溝A1〜A4にはセンサ鉄線D1〜D4が装着されている。センサ鉄線D1〜D4は、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子により腐食して切断する細線を構成するものであり、各センサ鉄線D1〜D4の両端部は、図示しない経路を通して電線保護管B内に引き込まれている。そして、これらのセンサ鉄線D1〜D4の両端部は、絶縁被覆多心ケーブC内の電線を介して図示しない電圧計に接続されており、それぞれ両端部の電位差が測定可能になるように回路構成されている。

【0006】

図8に示した腐食センサは、図9に示すように、センサ支持体Aの基準端面A0が鉄筋コンクリート構造物Sの例えば側面S1と同一面をなすようにして鉄筋コンクリート構造物S中に埋設される。この腐食センサでは、鉄筋コンクリート構造物Sの側面S1から浸透した塩分などの鉄筋腐食因子によりセンサ鉄線D1が腐食して切断すると、図示しない電圧計がセンサ鉄線D1の両端部の電位差を検出することで、切断したセンサ鉄線D1の位置まで鉄筋腐食因子が浸透したものとして鉄筋コンクリート構造物の劣化予測を可能にする。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3205291号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、図9に示すような横向き姿勢で鉄筋コンクリート構造物S中に埋設された腐食センサにおいては、鉄筋コンクリート構造物Sに対する塩分や炭酸ガスなどの鉄筋腐食因子の浸透が無い状態であるにも拘わらず、センサ鉄線D1〜D4が早期に切断してしまうというトラブルが発生した。

【0009】

このようなトラブルについて、本願発明の発明者等は、幾多の実験を繰り返して鋭意研究した結果、その原因を究明した。すなわち、鉄筋コンクリート構造物Sが打設後のフレッシュコンクリート状態にあるとき、骨材などの沈降によって練り混ぜ水が遊離上昇するブリーディング現象が発生するが、このブリーディング現象によるブリーディング水が図10の点線矢印のようにセンサ支持体Aの下面に向かって上昇すると、そのブリーディング水の一部が例えばセンサ装着溝A1の下部に滞留し、その滞留によるコンクリート欠陥部から腐食因子が侵入してセンサ鉄線D1が腐食することを究明した。

【0010】

本発明は、このような発明者等の研究成果に基づいて完成されたものであり、ブリーディング水の滞留によるコンクリート欠陥部に起因するセンサ鉄線の切断事故を未然に防止することができる腐食センサを提供するものである。

【課題を解決するための手段】

【0011】

このような課題を解決するため、本発明に係る腐食センサは、鉄筋コンクリート構造物の表面から浸透する鉄筋腐食因子の浸透深さを検出または予測するために鉄筋コンクリート構造物中に埋設される腐食センサであって、鉄筋腐食因子により腐食して切断するセンサ鉄線と、センサ鉄線の切断を検出する切断検出回路と、センサ鉄線を周面に装着する筒状または棒状のセンサ支持体とを備え、センサ支持体には、その軸線を横向きにした埋設姿勢で下方に向く下半部の周面に、ブリーディング水を上方に誘導する誘導斜面が形成されており、センサ鉄線は、その両端部がセンサ支持体に埋設され、その中間部がセンサ支持体の誘導斜面より上方の周面に露出していることを特徴とする。

【0012】

本発明に係る腐食センサは、センサ支持体の下半部の周面に形成された誘導斜面が下方に向き、その誘導斜面より上方の周面にセンサ鉄線の中間部が露出する横置き姿勢で鉄筋コンクリート構造物中に埋設される。この埋設姿勢においては、鉄筋コンクリート構造物のブリーディング現象によりブリーディング水が上昇する際、センサ支持体の下半部に向かって上昇するブリーディング水は、センサ鉄線が露出していない誘導斜面に沿って上方に誘導される。その結果、センサ支持体の周面に露出するセンサ鉄線がブリーディング水の滞留により腐食して早期に切断する事故が未然に防止される。

【0013】

本発明の腐食センサにおいて、センサ支持体の一端面には基準端面が設定されており、センサ支持体の誘導斜面より上方の周面には、基準端面からの距離が異なる複数のセンサ装着溝が形成されていて、各センサ装着溝内にセンサ鉄線の中間部がそれぞれ巻装されているのが好ましい。この場合、切断検出回路により切断が検出されたセンサ鉄線の位置に応じて、鉄筋腐食因子の浸透深さが的確に検出される。

【発明の効果】

【0014】

本発明に係る腐食センサは、センサ支持体の下半部の周面に形成された誘導斜面が下方に向き、その誘導斜面より上方の周面にセンサ鉄線の中間部が露出する横置き姿勢で鉄筋コンクリート構造物中に埋設される。この埋設姿勢において、鉄筋コンクリート構造物のブリーディング現象によりセンサ支持体の下半部に向かって上昇するブリーディング水は、センサ鉄線が露出していない誘導斜面に沿って上方に誘導される。従って、本発明の腐食センサによれば、センサ支持体の周面に露出するセンサ鉄線がブリーディング水の滞留により腐食して早期に切断する事故を未然に防止することができる。

【0015】

本発明の腐食センサにおいて、センサ支持体の一端面に基準端面が設定されており、センサ支持体の周面には、基準端面からの距離が異なる複数のセンサ装着溝が環状に形成されていて、各センサ装着溝にそれぞれセンサ鉄線が装着されている場合、切断検出回路により切断が検出されたセンサ鉄線の位置に応じて、鉄筋腐食因子の浸透深さを的確に検出することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る腐食センサの斜視図である。

【図2】図1に示した腐食センサの側面図である。

【図3】一実施形態に係る腐食センサを構成する切断検出回路を鉄筋コンクリート構造物中に示す回路図である。

【図4】一実施形態に係る腐食センサの鉄筋コンクリート構造物中への埋設姿勢を示す側面図である。

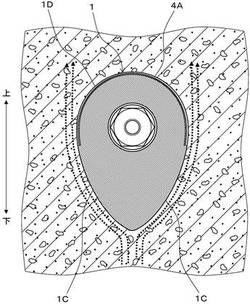

【図5】図4のV−V線に沿う断面図である。

【図6】センサ支持体の縦断面形状の変形例を示す図5に対応した断面図である。

【図7】他の実施形態に係る腐食センサの図4に対応した側面図である。

【図8】先行開発例に係る腐食センサの斜視図である。

【図9】図8に示した先行開発例に係る腐食センサの鉄筋コンクリート構造物中への埋設姿勢を示す側面図である。

【図10】図9のX−X線に沿う断面図である。

【発明を実施するための形態】

【0017】

以下、添付の図面を参照して本発明に係る腐食センサの実施の形態を説明する。一実施形態に係る腐食センサは、鉄筋コンクリート構造物の劣化状況を継続的に監視することを目的として鉄筋コンクリート構造物中に埋設される腐食センサであり、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測するために使用される。

【0018】

図1および図2に示すように、一実施形態の腐食センサは、一端面を基準端面1Aとする肉厚の筒状に形成されたセンサ支持体1と、このセンサ支持体1の嵌合孔1Bに嵌合してセンサ支持体1の他端面から突出するステンレスパイプからなる電線保護管2と、この電線保護管2内に電線として挿通される絶縁被覆多心ケーブ3とを備えている。

【0019】

センサ支持体1は、例えば早強性モルタルを材料として、異形断面の肉厚の筒状に形成されている。すなわち、センサ支持体1は、その軸線を横向きにした状態で、上半部の周面が半円より大きい円弧状断面をなし、下半部の周面がV字状断面をなす異形断面に形成されており、その下半部の周面には相互に概略90度の角度をなす誘導斜面1C,1Cが形成されている。

【0020】

異形断面のセンサ支持体1は、長さが約60mm、横幅が約50mmであって、誘導斜面1C,1Cより上方の周面には、基準端面1Aからの距離が異なる複数のセンサ装着溝1D〜1Gが半円状に形成されている。各センサ装着溝1D〜1Gは、幅が3mm、深さが1.5mm程度に設定されており、基準端面1Aから各センサ装着溝1D〜1Gの中心までの距離は、5mm、15mm、30mm、45mmに設定されている。

【0021】

センサ支持体1の上半部の周面に形成された各センサ装着溝1D〜1G内には、それぞれセンサ鉄線4A〜4Dの中間部が巻装されて露出している。各センサ鉄線4A〜4Dは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子により腐食して切断する直径0.1mm程度の鉄線であり、その純度は例えば99.5%である。

【0022】

センサ支持体1は、図1にA-A線で示す分割面より上方の部分が先に成形された後、分割面より下方の部分が上方の部分に一体に成形される。その際、センサ支持体1の分割面より上方の周面に形成された各センサ装着溝1D〜1G内にセンサ鉄線4A〜4Dの中間部がそれぞれ巻装されるのである。

【0023】

ここで、各センサ鉄線4A〜4Dは、その切断状態が両端部の電位差としてそれぞれ個別に検出可能なように、図3に示す切断検出回路により電圧計5に接続されている。すなわち、各センサ鉄線4A〜4Dの一端部は、共通リード線3Aを介して電圧計5の一方の端子に接続され、各センサ鉄線4A〜4Dの他端部は、個別リード線3B〜3Eの他端部に接続された可動切替接点6を介して電圧計5の他方の端子に接続されている。

【0024】

以上のように構成された一実施形態の腐食センサは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測して鉄筋コンクリート構造物の劣化状況を継続的に監視するため、図4および図5に示すような横置き姿勢で鉄筋コンクリート構造物S中に埋設される。

【0025】

すなわち、一実施形態の腐食センサは、センサ支持体1の軸線を横向きにし、センサ支持体1の下半部の周面に形成された誘導斜面1C,1Cが下方に向き、誘導斜面1C,1Cより上方の周面にセンサ鉄線4A〜4Dの中間部が露出する横置き姿勢で鉄筋コンクリート構造物S中に埋設される。

【0026】

その際、一実施形態の腐食センサは、図示しないUボルトやアングルなどの固定部材により電線保護管2が図示しない鉄筋に固定され、この状態でセンサ支持体1の基準端面1Aが図示しない型枠の内面に突き当たることにより、センサ支持体1の基準端面1Aが鉄筋コンクリート構造物Sの表面S1と同一面をなすように埋設される。

【0027】

このような埋設姿勢においては、鉄筋コンクリート構造物Sのブリーディング現象によりブリーディング水が上昇する際、図5の点線矢印のようにセンサ支持体1の下半部に向かって上昇するブリーディング水は、センサ鉄線4A〜4Dが露出していないセンサ支持体1の誘導斜面1C,1Cに沿って上方に誘導される。

【0028】

その結果、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dの中間部がブリーディング水の滞留により腐食して不用意に切断する事故が未然に防止される。すなわち、一実施形態の腐食センサによれば、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dがブリーディング水の滞留により腐食して早期に切断する事故を未然に防止することができる。

【0029】

従って、一実施形態の腐食センサによれば、鉄筋コンクリート構造物Sの側面S1から浸透した塩分や炭酸ガスなどの鉄筋腐食因子がセンサ鉄線4A〜4D付近に到達してこれらが腐食したときにのみ、センサ鉄線4A〜4Dが切断するのであり、これらの切断状態を切断検出回路の電圧計5が電位差として確実に検出することにより、鉄筋腐食因子の浸透深さを確実に検出することができる。また、センサ鉄線4A〜4Dの切断に伴う鉄筋腐食因子の浸透速度を演算することにより、鉄筋コンクリート構造物Sの劣化状況を予測し、監視することができる。

【0030】

本発明に係る腐食センサは、前述した一実施形態に限定されるものではない。例えば、センサ支持体1の縦断面形状は、図6に示すような、いわゆるカム形の縦断面形状としてもよい。すなわち、上半部の周面が半円状断面をなし、下半部の周面が縦長の円弧状断面をなすカム形の縦断面形状としてもよい。

【0031】

この場合にも、図6の点線矢印のように、センサ支持体1の下半部に向かって上昇するブリーディング水は、その縦長の半楕円状断面をなす周面を誘導斜面として円滑に上方に誘導されるため、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dがブリーディング水の滞留により形成された欠陥部からの腐食因子浸透によって早期に腐食する事故を未然に防止することができる。

【0032】

また、本発明の腐食センサにおいて、センサ支持体1の材質は、早強性モルタルに限定されるものではなく、コンクリートとの付着性に優れる適宜の合成樹脂に変更することもできる。

【0033】

さらに、本発明に係る腐食センサは、新規に打設される鉄筋コンクリート構造物だけでなく、表面が補修される既存の鉄筋コンクリート構造物にも適用することができる。図7に示す腐食センサは、その一例を示すものであり、センサ支持体1の基準端面1Aと反対側の他端面には、長さ調整機構を有するホールインアンカー7が突設され、センサ支持体1の基準端面1Aから絶縁被覆多心ケーブ3が導出されている。

【0034】

この腐食センサは、既存の鉄筋コンクリート構造物Sに穿孔されたドリル孔Hにホールインアンカー7を打ち込んで固定し、その長さを調整することで、センサ支持体1の基準端面1Aが既存の鉄筋コンクリート構造物Sの補修面S2と一致するように支持される。

【符号の説明】

【0035】

1 :センサ支持体

1A:基準端面

1B:嵌合孔

1C:誘導斜面

1D:センサ装着溝

1E:センサ装着溝

1F:センサ装着溝

1G:センサ装着溝

2 :電線保護管

3 :絶縁被覆多心ケーブ

3A:共通リード線

3B:個別リード線

3C:個別リード線

3D:個別リード線

3E:個別リード線

4A:センサ鉄線

4B:センサ鉄線

4C:センサ鉄線

4D:センサ鉄線

5 :電圧計

6 :可動切替接点

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物の劣化状況を継続的に監視するためのセンサに関し、詳しくは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測可能な腐食センサに関するものである。

【背景技術】

【0002】

鉄筋コンクリート構造物の劣化状況を継続的に監視する方法として、特許文献1に記載の方法が従来一般に知られている。この方法は、「コンクリート中鋼材の腐食状況の予測方法」と題された方法であり、コンクリート構造物中の鋼材と同様材質からなる細線をコンクリート構造物中に埋設し、この細線が腐食により切断する時を測定することを特徴としている。

【0003】

この特許文献1に記載の方法は、具体的には、コンクリート構造物中に埋設した細線の両端の電位差を測定し、その電位差が生じた時を細線が腐食により切断した時として検出するものであり、切断した細線の位置まで鉄筋腐食因子が浸透したものとして鉄筋コンクリート構造物の劣化予測を可能にする。

【0004】

ここで、特許文献1に記載のような方法に使用可能な「腐食センサ」として、本件出願人は、図8に示すような腐食センサを開発した。この腐食センサは、一端面を基準端面A0とする肉厚の円筒状に形成されたセンサ支持体Aと、このセンサ支持体Aの内周に嵌合してセンサ支持体Aの他端面から突出する電線保護管Bと、この電線保護管B内に電線として挿通される絶縁被覆多心ケーブCとを備えたものである。

【0005】

センサ支持体Aの外周には、基準端面A0からの距離が異なる4つのセンサ装着溝A1〜A4が環状に形成されており、各センサ装着溝A1〜A4にはセンサ鉄線D1〜D4が装着されている。センサ鉄線D1〜D4は、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子により腐食して切断する細線を構成するものであり、各センサ鉄線D1〜D4の両端部は、図示しない経路を通して電線保護管B内に引き込まれている。そして、これらのセンサ鉄線D1〜D4の両端部は、絶縁被覆多心ケーブC内の電線を介して図示しない電圧計に接続されており、それぞれ両端部の電位差が測定可能になるように回路構成されている。

【0006】

図8に示した腐食センサは、図9に示すように、センサ支持体Aの基準端面A0が鉄筋コンクリート構造物Sの例えば側面S1と同一面をなすようにして鉄筋コンクリート構造物S中に埋設される。この腐食センサでは、鉄筋コンクリート構造物Sの側面S1から浸透した塩分などの鉄筋腐食因子によりセンサ鉄線D1が腐食して切断すると、図示しない電圧計がセンサ鉄線D1の両端部の電位差を検出することで、切断したセンサ鉄線D1の位置まで鉄筋腐食因子が浸透したものとして鉄筋コンクリート構造物の劣化予測を可能にする。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3205291号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、図9に示すような横向き姿勢で鉄筋コンクリート構造物S中に埋設された腐食センサにおいては、鉄筋コンクリート構造物Sに対する塩分や炭酸ガスなどの鉄筋腐食因子の浸透が無い状態であるにも拘わらず、センサ鉄線D1〜D4が早期に切断してしまうというトラブルが発生した。

【0009】

このようなトラブルについて、本願発明の発明者等は、幾多の実験を繰り返して鋭意研究した結果、その原因を究明した。すなわち、鉄筋コンクリート構造物Sが打設後のフレッシュコンクリート状態にあるとき、骨材などの沈降によって練り混ぜ水が遊離上昇するブリーディング現象が発生するが、このブリーディング現象によるブリーディング水が図10の点線矢印のようにセンサ支持体Aの下面に向かって上昇すると、そのブリーディング水の一部が例えばセンサ装着溝A1の下部に滞留し、その滞留によるコンクリート欠陥部から腐食因子が侵入してセンサ鉄線D1が腐食することを究明した。

【0010】

本発明は、このような発明者等の研究成果に基づいて完成されたものであり、ブリーディング水の滞留によるコンクリート欠陥部に起因するセンサ鉄線の切断事故を未然に防止することができる腐食センサを提供するものである。

【課題を解決するための手段】

【0011】

このような課題を解決するため、本発明に係る腐食センサは、鉄筋コンクリート構造物の表面から浸透する鉄筋腐食因子の浸透深さを検出または予測するために鉄筋コンクリート構造物中に埋設される腐食センサであって、鉄筋腐食因子により腐食して切断するセンサ鉄線と、センサ鉄線の切断を検出する切断検出回路と、センサ鉄線を周面に装着する筒状または棒状のセンサ支持体とを備え、センサ支持体には、その軸線を横向きにした埋設姿勢で下方に向く下半部の周面に、ブリーディング水を上方に誘導する誘導斜面が形成されており、センサ鉄線は、その両端部がセンサ支持体に埋設され、その中間部がセンサ支持体の誘導斜面より上方の周面に露出していることを特徴とする。

【0012】

本発明に係る腐食センサは、センサ支持体の下半部の周面に形成された誘導斜面が下方に向き、その誘導斜面より上方の周面にセンサ鉄線の中間部が露出する横置き姿勢で鉄筋コンクリート構造物中に埋設される。この埋設姿勢においては、鉄筋コンクリート構造物のブリーディング現象によりブリーディング水が上昇する際、センサ支持体の下半部に向かって上昇するブリーディング水は、センサ鉄線が露出していない誘導斜面に沿って上方に誘導される。その結果、センサ支持体の周面に露出するセンサ鉄線がブリーディング水の滞留により腐食して早期に切断する事故が未然に防止される。

【0013】

本発明の腐食センサにおいて、センサ支持体の一端面には基準端面が設定されており、センサ支持体の誘導斜面より上方の周面には、基準端面からの距離が異なる複数のセンサ装着溝が形成されていて、各センサ装着溝内にセンサ鉄線の中間部がそれぞれ巻装されているのが好ましい。この場合、切断検出回路により切断が検出されたセンサ鉄線の位置に応じて、鉄筋腐食因子の浸透深さが的確に検出される。

【発明の効果】

【0014】

本発明に係る腐食センサは、センサ支持体の下半部の周面に形成された誘導斜面が下方に向き、その誘導斜面より上方の周面にセンサ鉄線の中間部が露出する横置き姿勢で鉄筋コンクリート構造物中に埋設される。この埋設姿勢において、鉄筋コンクリート構造物のブリーディング現象によりセンサ支持体の下半部に向かって上昇するブリーディング水は、センサ鉄線が露出していない誘導斜面に沿って上方に誘導される。従って、本発明の腐食センサによれば、センサ支持体の周面に露出するセンサ鉄線がブリーディング水の滞留により腐食して早期に切断する事故を未然に防止することができる。

【0015】

本発明の腐食センサにおいて、センサ支持体の一端面に基準端面が設定されており、センサ支持体の周面には、基準端面からの距離が異なる複数のセンサ装着溝が環状に形成されていて、各センサ装着溝にそれぞれセンサ鉄線が装着されている場合、切断検出回路により切断が検出されたセンサ鉄線の位置に応じて、鉄筋腐食因子の浸透深さを的確に検出することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る腐食センサの斜視図である。

【図2】図1に示した腐食センサの側面図である。

【図3】一実施形態に係る腐食センサを構成する切断検出回路を鉄筋コンクリート構造物中に示す回路図である。

【図4】一実施形態に係る腐食センサの鉄筋コンクリート構造物中への埋設姿勢を示す側面図である。

【図5】図4のV−V線に沿う断面図である。

【図6】センサ支持体の縦断面形状の変形例を示す図5に対応した断面図である。

【図7】他の実施形態に係る腐食センサの図4に対応した側面図である。

【図8】先行開発例に係る腐食センサの斜視図である。

【図9】図8に示した先行開発例に係る腐食センサの鉄筋コンクリート構造物中への埋設姿勢を示す側面図である。

【図10】図9のX−X線に沿う断面図である。

【発明を実施するための形態】

【0017】

以下、添付の図面を参照して本発明に係る腐食センサの実施の形態を説明する。一実施形態に係る腐食センサは、鉄筋コンクリート構造物の劣化状況を継続的に監視することを目的として鉄筋コンクリート構造物中に埋設される腐食センサであり、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測するために使用される。

【0018】

図1および図2に示すように、一実施形態の腐食センサは、一端面を基準端面1Aとする肉厚の筒状に形成されたセンサ支持体1と、このセンサ支持体1の嵌合孔1Bに嵌合してセンサ支持体1の他端面から突出するステンレスパイプからなる電線保護管2と、この電線保護管2内に電線として挿通される絶縁被覆多心ケーブ3とを備えている。

【0019】

センサ支持体1は、例えば早強性モルタルを材料として、異形断面の肉厚の筒状に形成されている。すなわち、センサ支持体1は、その軸線を横向きにした状態で、上半部の周面が半円より大きい円弧状断面をなし、下半部の周面がV字状断面をなす異形断面に形成されており、その下半部の周面には相互に概略90度の角度をなす誘導斜面1C,1Cが形成されている。

【0020】

異形断面のセンサ支持体1は、長さが約60mm、横幅が約50mmであって、誘導斜面1C,1Cより上方の周面には、基準端面1Aからの距離が異なる複数のセンサ装着溝1D〜1Gが半円状に形成されている。各センサ装着溝1D〜1Gは、幅が3mm、深さが1.5mm程度に設定されており、基準端面1Aから各センサ装着溝1D〜1Gの中心までの距離は、5mm、15mm、30mm、45mmに設定されている。

【0021】

センサ支持体1の上半部の周面に形成された各センサ装着溝1D〜1G内には、それぞれセンサ鉄線4A〜4Dの中間部が巻装されて露出している。各センサ鉄線4A〜4Dは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子により腐食して切断する直径0.1mm程度の鉄線であり、その純度は例えば99.5%である。

【0022】

センサ支持体1は、図1にA-A線で示す分割面より上方の部分が先に成形された後、分割面より下方の部分が上方の部分に一体に成形される。その際、センサ支持体1の分割面より上方の周面に形成された各センサ装着溝1D〜1G内にセンサ鉄線4A〜4Dの中間部がそれぞれ巻装されるのである。

【0023】

ここで、各センサ鉄線4A〜4Dは、その切断状態が両端部の電位差としてそれぞれ個別に検出可能なように、図3に示す切断検出回路により電圧計5に接続されている。すなわち、各センサ鉄線4A〜4Dの一端部は、共通リード線3Aを介して電圧計5の一方の端子に接続され、各センサ鉄線4A〜4Dの他端部は、個別リード線3B〜3Eの他端部に接続された可動切替接点6を介して電圧計5の他方の端子に接続されている。

【0024】

以上のように構成された一実施形態の腐食センサは、鉄筋コンクリート構造物の表面から浸透する塩分や炭酸ガスなどの鉄筋腐食因子の浸透深さを検出または予測して鉄筋コンクリート構造物の劣化状況を継続的に監視するため、図4および図5に示すような横置き姿勢で鉄筋コンクリート構造物S中に埋設される。

【0025】

すなわち、一実施形態の腐食センサは、センサ支持体1の軸線を横向きにし、センサ支持体1の下半部の周面に形成された誘導斜面1C,1Cが下方に向き、誘導斜面1C,1Cより上方の周面にセンサ鉄線4A〜4Dの中間部が露出する横置き姿勢で鉄筋コンクリート構造物S中に埋設される。

【0026】

その際、一実施形態の腐食センサは、図示しないUボルトやアングルなどの固定部材により電線保護管2が図示しない鉄筋に固定され、この状態でセンサ支持体1の基準端面1Aが図示しない型枠の内面に突き当たることにより、センサ支持体1の基準端面1Aが鉄筋コンクリート構造物Sの表面S1と同一面をなすように埋設される。

【0027】

このような埋設姿勢においては、鉄筋コンクリート構造物Sのブリーディング現象によりブリーディング水が上昇する際、図5の点線矢印のようにセンサ支持体1の下半部に向かって上昇するブリーディング水は、センサ鉄線4A〜4Dが露出していないセンサ支持体1の誘導斜面1C,1Cに沿って上方に誘導される。

【0028】

その結果、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dの中間部がブリーディング水の滞留により腐食して不用意に切断する事故が未然に防止される。すなわち、一実施形態の腐食センサによれば、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dがブリーディング水の滞留により腐食して早期に切断する事故を未然に防止することができる。

【0029】

従って、一実施形態の腐食センサによれば、鉄筋コンクリート構造物Sの側面S1から浸透した塩分や炭酸ガスなどの鉄筋腐食因子がセンサ鉄線4A〜4D付近に到達してこれらが腐食したときにのみ、センサ鉄線4A〜4Dが切断するのであり、これらの切断状態を切断検出回路の電圧計5が電位差として確実に検出することにより、鉄筋腐食因子の浸透深さを確実に検出することができる。また、センサ鉄線4A〜4Dの切断に伴う鉄筋腐食因子の浸透速度を演算することにより、鉄筋コンクリート構造物Sの劣化状況を予測し、監視することができる。

【0030】

本発明に係る腐食センサは、前述した一実施形態に限定されるものではない。例えば、センサ支持体1の縦断面形状は、図6に示すような、いわゆるカム形の縦断面形状としてもよい。すなわち、上半部の周面が半円状断面をなし、下半部の周面が縦長の円弧状断面をなすカム形の縦断面形状としてもよい。

【0031】

この場合にも、図6の点線矢印のように、センサ支持体1の下半部に向かって上昇するブリーディング水は、その縦長の半楕円状断面をなす周面を誘導斜面として円滑に上方に誘導されるため、センサ支持体1の周面に露出する各センサ鉄線4A〜4Dがブリーディング水の滞留により形成された欠陥部からの腐食因子浸透によって早期に腐食する事故を未然に防止することができる。

【0032】

また、本発明の腐食センサにおいて、センサ支持体1の材質は、早強性モルタルに限定されるものではなく、コンクリートとの付着性に優れる適宜の合成樹脂に変更することもできる。

【0033】

さらに、本発明に係る腐食センサは、新規に打設される鉄筋コンクリート構造物だけでなく、表面が補修される既存の鉄筋コンクリート構造物にも適用することができる。図7に示す腐食センサは、その一例を示すものであり、センサ支持体1の基準端面1Aと反対側の他端面には、長さ調整機構を有するホールインアンカー7が突設され、センサ支持体1の基準端面1Aから絶縁被覆多心ケーブ3が導出されている。

【0034】

この腐食センサは、既存の鉄筋コンクリート構造物Sに穿孔されたドリル孔Hにホールインアンカー7を打ち込んで固定し、その長さを調整することで、センサ支持体1の基準端面1Aが既存の鉄筋コンクリート構造物Sの補修面S2と一致するように支持される。

【符号の説明】

【0035】

1 :センサ支持体

1A:基準端面

1B:嵌合孔

1C:誘導斜面

1D:センサ装着溝

1E:センサ装着溝

1F:センサ装着溝

1G:センサ装着溝

2 :電線保護管

3 :絶縁被覆多心ケーブ

3A:共通リード線

3B:個別リード線

3C:個別リード線

3D:個別リード線

3E:個別リード線

4A:センサ鉄線

4B:センサ鉄線

4C:センサ鉄線

4D:センサ鉄線

5 :電圧計

6 :可動切替接点

【特許請求の範囲】

【請求項1】

鉄筋コンクリート構造物の表面から浸透する鉄筋腐食因子の浸透深さを検出または予測するために鉄筋コンクリート構造物中に埋設される腐食センサであって、

前記鉄筋腐食因子により腐食して切断するセンサ鉄線と、センサ鉄線の切断を検出する切断検出回路と、センサ鉄線を周面に装着する筒状または棒状のセンサ支持体とを備え、

前記センサ支持体には、その軸線を横向きにした埋設姿勢で下方に向く下半部の周面に、ブリーディング水を上方に誘導する誘導斜面が形成されており、

前記センサ鉄線は、その両端部が前記センサ支持体に埋設され、その中間部がセンサ支持体の誘導斜面より上方の周面に露出していることを特徴とする腐食センサ。

【請求項2】

前記センサ支持体の一端面には基準端面が設定されており、センサ支持体の前記誘導斜面より上方の周面には、基準端面からの距離が異なる複数のセンサ装着溝が形成されていて、各センサ装着溝内に前記センサ鉄線の中間部がそれぞれ巻装されていることを特徴とする請求項1に記載の腐食センサ。

【請求項1】

鉄筋コンクリート構造物の表面から浸透する鉄筋腐食因子の浸透深さを検出または予測するために鉄筋コンクリート構造物中に埋設される腐食センサであって、

前記鉄筋腐食因子により腐食して切断するセンサ鉄線と、センサ鉄線の切断を検出する切断検出回路と、センサ鉄線を周面に装着する筒状または棒状のセンサ支持体とを備え、

前記センサ支持体には、その軸線を横向きにした埋設姿勢で下方に向く下半部の周面に、ブリーディング水を上方に誘導する誘導斜面が形成されており、

前記センサ鉄線は、その両端部が前記センサ支持体に埋設され、その中間部がセンサ支持体の誘導斜面より上方の周面に露出していることを特徴とする腐食センサ。

【請求項2】

前記センサ支持体の一端面には基準端面が設定されており、センサ支持体の前記誘導斜面より上方の周面には、基準端面からの距離が異なる複数のセンサ装着溝が形成されていて、各センサ装着溝内に前記センサ鉄線の中間部がそれぞれ巻装されていることを特徴とする請求項1に記載の腐食センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−132803(P2012−132803A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285633(P2010−285633)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000232759)日本防蝕工業株式会社 (21)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000232759)日本防蝕工業株式会社 (21)

【Fターム(参考)】

[ Back to top ]