腐食抑制剤

【課題】 循環冷却水システムの鉄系金属表面に対して、リンの使用量を低減し、亜鉛の使用量を削減あるいは全く使用しない環境調和型の金属腐食抑制剤、及び該鉄系金属表面に該金属腐食抑制剤を添加して、リンの排出量を低減、削減し、亜鉛の排出量を低減あるいは使用せずに、十分な金属腐食抑制効果を示す金属腐食抑制方法を提供することである。

【解決手段】 平均縮合度が30〜100の鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属の腐食抑制剤、及び循環冷却水システムにおける該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、平均縮合度が30〜100の鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法。

【解決手段】 平均縮合度が30〜100の鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属の腐食抑制剤、及び循環冷却水システムにおける該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、平均縮合度が30〜100の鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水と接触する金属の腐食を抑制する腐食抑制剤及びこれを用いた金属の腐食抑制方法に関する。

【背景技術】

【0002】

循環冷却水システムの熱交換器伝熱管や配管の材質として一般的に使用される鉄系金属は水と接触すると著しい腐食が発生するため、鉄系金属の腐食を防止するため各種の腐食抑制剤が使用されている。これらの腐食抑制剤は鉄系金属の表面に薄い防食皮膜を形成することにより腐食を防止するのであるが、循環冷却水システムの運転開始時では鉄系金属の表面は防食皮膜が無い裸の状態であり、極めて腐食が発生し易い状態にある。このため、循環冷却水システムの運転開始時において、腐食が発生する前に速やかに初期防食皮膜を形成させる必要があり、通常よりも高濃度の腐食抑制剤を添加する方法が実施されている。このような工程を初期処理と称している。

【0003】

初期処理により一旦防食皮膜を形成させた後は、極めて低い濃度の腐食抑制剤でも防食皮膜を維持することが可能であり、このような処理を平常処理又は通常処理と称している。従来より循環冷却水システムの初期処理方法として、冷却水にリン酸あるいは縮合リン酸塩を用いることが知られており、縮合度3〜20の縮合リン酸塩が好ましいとされている(非特許文献1参照)。Farleyもクーリングタワーの腐食抑制に縮合度1〜21の縮合リン酸塩が良好な効果を発揮するとしている(例えば特許文献1参照)。また、高濃度の無機リン酸塩や縮合リン酸塩と亜鉛化合物とを添加して、一定時間冷却水を循環させることにより、鉄系金属表面に防食性皮膜を形成させる方法(例えば特許文献2、3参照)が提案され、縮合リン酸塩として、取扱性、水溶性を重視してリン酸塩、ピロリン酸塩、トリポリリン酸塩、テトラリン酸塩、メタリン酸塩、ヘキサメタリン酸塩等の低縮合リン酸塩が用いられている。しかし、近年では毒性の高い亜鉛など重金属類の排出による環境への影響やリン酸類による湖沼の富栄養化や閉鎖性水域における赤潮発生等の自然環境への影響などが問題となり、これらの化合物の排出に対して厳格な規制が行われるようになった。このような背景から、従来の腐食抑制方法では排水規制等の問題により、リンや亜鉛の使用量が規制されたことにより、十分な腐食抑制効果を得られない場合が多くなり、その改善が強く求められるようになった。

【0004】

【非特許文献1】「Corrosion Inhibitors」C.C.Nathan、p135、National Associasion of Corrosion Engineers(USA)(1973)

【特許文献1】米国特許第4172032号明細書

【特許文献2】特開2003−105573号公報

【特許文献3】特開2003−292405号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

循環冷却水システムの鉄系金属表面に対して、リンの使用量を低減し、亜鉛の使用量を削減あるいは全く使用しない環境調和型の金属腐食抑制剤、及び該鉄系金属表面に該金属腐食抑制剤を添加して、リンの排出量を低減、削減し、亜鉛の排出量を低減あるいは使用せずに、十分な金属腐食抑制効果を示す金属腐食抑制方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者は、鉄系金属表面に対して、リンの使用量を低減し、亜鉛の使用量を削減あるいは全く使用しない環境調和型の金属腐食抑制方法について鋭意検討した結果、特定の縮合リン酸塩が高い金属の腐食抑制作用を有することを見出し、本発明に到達した。

【0007】

即ち、請求項1に係る発明は、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属腐食抑制剤である。

【0008】

【化1】

【0009】

請求項2に係る発明は、請求項1記載の金属腐食抑制剤であり、縮合リン酸塩が平均縮合度35〜70であることを特徴とする。

【0010】

請求項3に係る発明は、請求項1又は2記載の金属腐食抑制剤であり、オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%含むことを特徴とする。

【0011】

請求項4に係る発明は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

【0012】

請求項5に係る発明は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法であって、前記初期処理工程における前記無機リン酸塩が一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法である。

【0013】

請求項6に係る発明は、請求項4又は5記載の金属腐食抑制方法であり、縮合リン酸塩が平均縮合度35〜70であることを特徴とする。

【0014】

請求項7に係る発明は、請求項4乃至6のいずれかに記載の金属腐食抑制方法であり、オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%添加することを特徴とする。

【0015】

請求項8に係る発明は、請求項5乃至7のいずれかに記載の金属腐食抑制方法であり、初期処理工程及び/又は平常処理工程に高分子電解質を添加することを特徴とする。

【0016】

請求項9に係る発明は、請求項5乃至8のいずれかに記載の金属腐食抑制方法であり、高分子電解質がアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体であることを特徴とする。

【0017】

請求項10に係る発明は、請求項5乃至9のいずれかに記載の金属腐食抑制方法であり、前記共重合体でのアクリル酸とスルホン酸系モノエチレン性不飽和単量体の比率がモル比で98:2〜60:40であることを特徴とする。

【0018】

請求項11に係る発明は、請求項5乃至10のいずれかに記載の金属腐食抑制方法であり、スルホン酸系モノエチレン性不飽和単量体が2−(メタ)アクリルアミド−メチルプロパンスルホン酸及び/又はアリロキシヒドロキシプロパンスルホン酸であることを特徴とする。

【発明の効果】

【0019】

本発明の金属腐食抑制剤及び金属腐食抑制方法により、腐食抑制能力の高い防食性皮膜が形成される。こうして形成された防食性皮膜は、縮合リン酸鉄及び酸化鉄を主体とした緻密な下地層と、縮合リン酸カルシウムを主体とした緻密な表面層との二層構造とされている。そして、この緻密な二層構造の防食性皮膜がアノード防食及びカソード防食の機能を発揮し、より低いリン濃度で、かつ多くの場合、亜鉛等の重金属を使用することなく、鉄系金属表面の腐食を防止することが可能となる。

【発明を実施するための最良の形態】

【0020】

本発明は、特定の縮合リン酸塩を有効成分として含むことを特徴とする金属腐食抑制剤、及び循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、特定の縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

【0021】

本発明で用いる縮合リン酸塩は一般式(1)で表される鎖状の縮合リン酸塩(以下、「鎖状縮合リン酸塩」とする。)である。式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属であり、M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上である。nは平均縮合度であり、30〜100の範囲である。より好ましくは35〜70である。鎖状縮合リン酸塩の平均縮合度が30未満では、十分な腐食抑制効果を示さず、平均縮合度が100を超えるとこれ以上の腐食抑制効果の向上が期待できないだけでなく、工業ベースで製造するのが困難であり、また水に対する溶解性が劣るため、取り扱い上も好ましくない。また、鎖状縮合リン酸塩と比較して、環状構造や分岐鎖構造を有する縮合リン酸塩は十分な腐食抑制効果を示さない。

【0022】

鎖状縮合リン酸塩の調製方法は、特に限定されたものではなく、通常の調製方法を用いて鎖状縮合リン酸塩は調製される。例えば、[Na]:[PO4]のモル比が1.0である高純度のリン酸二水素ナトリウムを白金ルツボに入れて100℃に加熱して脱水した後、更に700〜900℃で1〜24時間加熱して、急冷することにより鎖状縮合リン酸塩が得られる。[Na]:[PO4]のモル比が0.93〜1.07の範囲を外れていたり、加熱温度や加熱時間が短かったり、リン酸二水素ナトリウム中に不純物が多いと縮合度が30以上の鎖状縮合リン酸塩は製造できない。例えば、加熱温度が170〜210℃では縮合度が2のピロリン酸二水素ナトリウムが主に生成し、加熱温度が500〜600℃では環状構造のトリメタリン酸ナトリウムが主に生成する。また、[Na]:[PO4]のモル比が1.07よりも大きいと、縮合度が30未満の鎖状縮合リン酸塩が生成し、[Na]:[PO4]のモル比が0.93未満では分岐鎖構造を有する縮合リン酸塩が生成する。

【0023】

従来から、取扱性、水溶性そして金属の腐食抑制に縮合度3〜20の縮合リン酸塩が好ましい(「Corrosion Inhibitors」C.C.Nathan、p135、National Associasion of Corrosion Engineers(USA)(1973))とされてきたことから腐食抑制用の縮合リン酸として、リン酸塩、ピロリン酸塩、トリポリリン酸塩、テトラリン酸塩、メタリン酸塩、ヘキサメタリン酸塩(ヘキサメタリン酸ナトリウムの商品名で市販されているのは、平均縮合度が10〜23の鎖状縮合リン酸塩を主成分としたものが殆どある)等の縮合度25未満の低縮合リン酸塩が用いられてきており、縮合度30以上の縮合リン酸塩を使用することは無かった。

【0024】

鎖状縮合リン酸塩の平均縮合度は、下記の方法により測定される。

(1)鎖状縮合リン酸塩6gを脱イオン水120mLに溶解して試料溶液を調製する。

(2)試料溶液50mLをガラスビーカーに加えて、10%水酸化ナトリウムを滴下してpH12に調整する。

(3)(2)の溶液にN/2塩酸を滴下してpH2.5まで滴定して塩酸滴定量対pHの滴定曲線を作成する。滴定曲線の第一変曲点と第二変曲点までのN/2塩酸滴定量を(A)mLとする。

(4)別のガラスビーカーに試料溶液10mLを加え、さらに35%塩酸の10mLと脱イオン水100mLを加え、ビーカーをホットプレート上で加熱して30分間煮沸させる。

(5)(4)の溶液を室温まで冷却後、30%水酸化ナトリウムを滴下してpH11に調整した後、N/2塩酸を滴下してpH2.5まで滴定して、塩酸滴定量対pHの滴定曲線を作成する。滴定曲線の第一変曲点と第二変曲点までのN/2塩酸滴定量を(B)mLとする。

(6)平均縮合度を次式により算出する。

平均縮合度=10×(B/A)

本発明の腐食抑制方法は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、平均縮合度が30〜100の鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

また、本発明の腐食抑制方法は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法において、前記初期処理工程における前記無機リン酸塩が平均縮合度30〜100の鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法である。

【0025】

本発明者の試験結果によれば、初期処理工程において添加される鎖状縮合リン酸塩の縮合度と防食性とは相関関係があり、鎖状縮合リン酸塩の縮合度の値が30を超えるとき、鎖状縮合リン酸塩により形成された鉄系金属表面の防食性皮膜は、優れた防食皮膜となることが確認された。こうして得られる優れた防食皮膜は信頼性の高いものとなるため、より低いリン濃度で、かつ亜鉛等の重金属を使用することなく、鉄系金属表面の腐食を抑制することができる。また、通常の鎖状縮合リン酸塩では、Caイオン濃度が高いと防食性のある初期防食皮膜が形成し難くなるため、初期処理工程に入る前に水の入れ替えによりCaイオン濃度を低下させる必要があったが、本発明の鎖状縮合リン酸塩ではCaイオン濃度が高い場合であっても、防食性のある初期防食皮膜が形成することができる。このため、本発明の腐食抑制方法では、初期処理工程に入る前に水を入れ替える必要はなく、水が無駄とならないとともに、処理時間も短時間となり、処理費用の低廉化が実現できる。

【0026】

本発明の腐食抑制方法の初期処理工程における鎖状縮合リン酸塩の添加量は、通常、循環冷却水系システム内の冷却水に対して5〜200mg/L、好ましくは10〜120mg/Lである。初期処理工程において鎖状縮合リン酸塩とともに少量のオルトリン酸を併用することにより腐食抑制効果を向上させることができる。オルトリン酸の添加量は鎖状縮合リン酸塩に対して5重量%〜40重量%、好ましくは10重量%〜30重量%、かつ、循環冷却水系システム内の冷却水に対して1〜10mg/L、好ましくは2〜8mg/Lの範囲である。

【0027】

オルトリン酸の添加量が鎖状縮合リン酸塩に対して40重量%を超えたり、循環冷却水系システム内の冷却水に対して10mg/Lを超えると腐食抑制効果を低下させる場合があり、好ましくない。また、オルトリン酸の添加量が鎖状縮合リン酸塩に対して5重量%未満、オルトリン酸の添加量が循環冷却水系システム内の冷却水に対して1mg/L未満では、オルトリン酸の添加による効果が十分に発揮されない場合があり、好ましくない。

【0028】

平常処理工程で使用する腐食抑制剤に亜鉛が含まれない場合、通常は初期処理工程時にも亜鉛を添加する必要はない。一方、平常処理工程で使用する腐食抑制剤に亜鉛が含まれる場合は、初期処理工程においても少量の亜鉛塩を添加することが好ましい。その場合の、初期処理工程時における亜鉛の添加量は通常1〜20mg/Lの範囲である。

【0029】

本発明の腐食抑制方法の初期処理工程における冷却水の温度は通常0〜40℃、好ましくは10〜30℃の範囲である。また、本発明の腐食抑制方法における初期処理工程の処理期間は、通常、循環冷却水システムの運転開始時より10時間〜100時間、好ましくは運転開始時より40時間〜80時間である。初期処理工程の処理期間が100時間を超えても良いが、これ以上の処理期間では防食皮膜の防食性の向上が望めず、腐食抑制剤の濃度を維持するための使用量が増加するため経済的でない。

【0030】

本発明の腐食抑制方法における初期処理工程により防食皮膜が形成された後は、低濃度の腐食抑制剤を添加して直ちに平常処理工程に移行することができる。平常処理工程への移行時には、冷却水を全量入れ替えても良いが、本発明の腐食抑制方法における初期処理工程で用いた冷却水の一部ないし全部を残したまま平常処理工程に移行することもできる。

【0031】

平常処理工程に用いられる腐食抑制剤は、通常は初期処理工程とは異なる種類の腐食抑制剤が使用されるが、腐食抑制剤として公知のあらゆる種類の化合物が使用できる。本発明の腐食抑制方法で生成した防食皮膜は防食性が良好であるため、アクリル酸系重合体やマレイン酸系重合体等のように、本来は腐食防止効果の低い化合物を平常処理工程のための腐食抑制剤として使用したとしても、良好な防食皮膜を維持することができる。平常処理工程においてリンの使用が許されるならば、平均縮合度が30〜100の鎖状縮合リン酸塩を平常処理工程における腐食抑制剤として使用することもできる。その場合の平均縮合度が30〜100の鎖状縮合リン酸塩の添加量は、好ましくは1〜20mg/Lの範囲である。

【0032】

本発明の金属腐食抑制方法では、初期処理工程中ないしは平常処理工程中に高分子電解質を添加することが好ましい。高分子電解質によって、鉄系金属部材の表面に形成された防食皮膜の表面に高分子電解質が吸着し、オルトリン酸イオンや亜鉛イオンがリン酸カルシウムや水酸化亜鉛等のスケールとして析出することを防止することができる。ここでいうスケールは、防食皮膜と類似した組成を有しているが、ポーラスであるため防食には寄与せず、かつ付着厚さが大きく伝熱を阻害するもので、本質的に防食皮膜とは異なるものである。高分子電解質はアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体であることが好ましい。アクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体はスケール防止効果が大きいとともに比較的安価である。アクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体(以下「共重合体」とする。)におけるスルホン酸系モノエチレン性不飽和単量体の例として、2−(メタ)アクリルアミド−メチルプロパンスルホン酸、(メタ)アリロキシ−ヒドロキシプロパンスルホン酸、共役ジエンスルホン化物、スチレンスルホン酸、スルホアルキル(メタ)アクリレートエステル類、スルホアルキル(メタ)アリルエーテル類、スルホフェノ(メタ)アリルエーテル、(メタ)アリルスルホン酸等が挙げられる。好ましい共重合体はアクリル酸と2−アクリルアミド−メチルプロパンスルホン酸またはアリロキシヒドロキシプロパンスルホン酸との共重合体であり、スケール防止機能を極めて高くすることができる。共重合体におけるアクリル酸とスルホン酸系モノエチレン性不飽和単量体のモル比は、98:2〜60:40、好ましくは90:10〜70:30の範囲である。この範囲外では本発明の効果を十分に得ることができない。また、該共重合体の重量平均分子量は、1、000〜25、000、好ましくは3、000〜20、000の範囲である。共重合体の重量平均分子量がこの範囲外では本発明の効果を十分に得ることができない。

【0033】

初期処理工程中の高分子電解質の添加量は、初期処理の条件により適宜選択されればよいが、通常、冷却水に対して1〜20mg/L、好ましくは2〜10mg/Lの範囲であり、20mg/Lを超えると防食性の良い初期防食皮膜を形成しない。一旦、初期処理工程で良好な初期防食皮膜を形成させた後は、高分子電解質の添加量を200mg/Lまで増加させても腐食抑制効果が低下することはない。むしろ初期処理工程終了後に熱負荷を開始して冷却水の濃縮度を増加させる工程においては、リン酸カルシウムや水酸化亜鉛等のスケールを防止するために高分子電解質の添加量を20〜200mg/Lまで増加させることが好ましい。

【実施例】

【0034】

以下に本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0035】

(腐食試験1)

<初期処理工程>

pH:7、Ca硬度:40mg−CaCO3/L、Mアルカリ度:40mg−CaCO3/Lの組成を有する用水に縮合リン酸塩を20(mg/L)添加して初期処理用溶液とした。所定の縮合リン酸塩を添加した初期処理用溶液を試験溶液として、その500mLを腐食試験用のフラスコに入れ、炭素鋼試験片〔材質JIS G3141−SPCC、寸法(厚さ)1mm×(幅)30mm×(長さ)50mm〕をモータの回転軸と同軸に取り付けられた保持器に取り付け、各試験片をフラスコ内の試験溶液に浸漬した。このフラスコを25℃恒温槽に入れ、各試験片を0.3m/sの回転速度で回転させ、2日間初期処理を行なって試験片の表面に防食性皮膜を形成した後、各試験片を保持具に取り付けたまま純水で洗浄した。

【0036】

<平常処理工程>

pH:8.5、Ca硬度:150mg−CaCO3/L、Mg硬度:60mg−CaCO3/L、Mアルカリ度:150mg−CaCO3/Lの組成を有する用水にポリマレイン酸(重量平均分子量500)を10mg/L添加して平常処理用溶液とした。フラスコに平常処理用溶液500mLを入れて40℃恒温槽に静置し、初期処理を実施した試験片を保持器に取り付け、フラスコ内の平常処理用溶液に浸漬させ、0.3m/sの回転速度で回転させ、3日間平常処理を行った。その後、試験片を保持具から取り外し、試験片に付着した腐食生成物を流水下でブラシにより除去し、乾燥させた後、重量を測定し、次式により腐食速度(mdd)を計算した。

腐食速度(mdd)=α/〔β×(試験日数:日)〕

α:試験前後の試験片の重量減(mg)

β:試験片の表面積(dm2)

腐食速度(mdd)が10以下であれば、腐食抑制効果が良好と判断した。結果を表1に示す。

【0037】

【表1】

【0038】

平均縮合度30〜100の範囲の鎖状縮合リン酸塩を添加した実施例1〜6では、平均縮合度30未満の鎖状縮合リン酸塩を添加した比較例1〜4よりも腐食速度が低く、腐食抑制効果が優れていることが分かる。

【0039】

(腐食試験2)

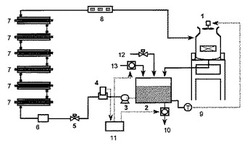

<試験装置>

「JIS G0593−2002:水処理剤の腐食及びスケール防止評価試験方法」のオンサイト試験法に準拠して腐食試験を行った。評価に用いた試験装置の概略を図1に示す。その他の諸条件は以下の通り。

・試験用伝熱管:外径12.7mm、長さ510mmの炭素鋼鋼管STKM11A(JIS G3445)

・水容量:62L(水槽2及び配管を含む系全体の水容量)

・水槽の水温:35℃(水温制御装置9で制御)

・冷却塔入口・出口の循環水の温度差:15℃

・蒸発水量:4.4L/h

・補給水量:5.5L/h

・ブローダウン水量:1.1L/h

・濃縮度:5倍

流量調整バルブ5で試験用伝熱管評価部の線流速:0.3m/sとなるような流量210L/hに制御しながら循環ポンプ3で通水し、熱交換器7の熱流束は70kW/m2とした。冷却塔1は冷却能力1.8冷却トンの誘引通風向流接触型のものを使用した。循環水の電気伝導率を電気伝導率測定セル4で連続的に測定され、電気伝導率の入力信号より電気伝導率制御装置11を用いて濃縮度5倍に相当する電気伝導率になるようにブローダウンポンプ10を制御した。

【0040】

<薬剤>

・鎖状縮合リン酸Na(平均縮合度15)

・鎖状縮合リン酸Na(平均縮合度40)

・AA−AMPS(1):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は98:2(モル比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・AA−AMPS(2):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は80:20(モル量比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・AA−AMPS(2):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は60:40(モル比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・ポリマレイン酸(重量平均分子量500)ナトリウム塩の10重量%水溶液

【0041】

<試験方法>

上記試験装置において、補給水12として四日市市水を使用し腐食試験を行った。四日市市水の水質はpH:7、電気伝導率:13mS/m、Ca硬度:40mg−CaCO3/L、Mg硬度:8mg−CaCO3/L、Mアルカリ度:40mg−CaCO3/L、 塩化物イオン:10mg/L、硫酸イオン:11mg/L、シリカ:12mg/Lであった。初期処理として水槽に市水を入れ、初期処理用腐食抑制剤(表2記載)を添加して、常温で48時間循環した。その後、平常処理用腐食抑制剤としてアクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は60:40(重量比)、重量平均分子量10,000〕のナトリウム塩の10重量%水溶液とポリマレイン酸(重量平均分子量500)ナトリウム塩の10重量%水溶液を含む組成物を200mg/Lを添加して循環を開始し、熱負荷を開始した。熱負荷開始して濃縮度が5倍に達した後、直ちにブローダウンを開始して濃縮度を5倍に維持した。ブローダウン開始と同時にブローダウン量に対して80mg/Lの前記平常処理用腐食抑制剤組成物を水処理剤注入装置13により添加し、腐食試験を1ヶ月間実施した。試験終了後、試験用伝熱管を取り外して、腐食度、最大腐食深さ、スケール付着速度を「JIS G0593−2002:水処理剤の腐食及びスケール防止評価試験方法」に準拠して測定した。結果を表2に示す。なお、比較例5では初期処理を実施することなく、循環開始時に前記平常処理用腐食抑制剤組成物を80m/L添加して維持した。

【0042】

【表2】

【0043】

平均縮合度40の鎖状縮合リン酸塩を添加した実施例1〜8で、平均縮合度15の鎖状縮合リン酸塩を添加した比較例1〜4よりも腐食抑制効果に優れ、しかもスケール付着速度が低下し、スケール付着抑制にも優れていることが分かる。また、平均縮合度40の鎖状縮合リン酸塩とオルトリン酸塩の併用した実施例2〜3では、平均縮合度40の鎖状縮合リン酸塩を添加した実施例1よりも優れた腐食抑制効果とスケール付着抑制効果を得ることが分かり、平均縮合度40の鎖状縮合リン酸塩とオルトリン酸塩及びAA−AMPS共重合体を併用した実施例5〜7では、さらに優れた腐食抑制効果とスケール付着抑制効果を得ることが分かる。

【図面の簡単な説明】

【0044】

【図1】実施例に使用した試験装置を示す系統図である。

【符号の説明】

【0045】

1 冷却塔

2 水槽

3 循環ポンプ

4 電気伝導率測定セル

5 流量調整バルブ

6 流量計

7 熱交換器

8 試験片保持器

9 水温制御装置

10 ブローダウンポンプ

11 電気伝導率制御装置

12 補給水

13 水処理剤注入装置

【技術分野】

【0001】

本発明は、水と接触する金属の腐食を抑制する腐食抑制剤及びこれを用いた金属の腐食抑制方法に関する。

【背景技術】

【0002】

循環冷却水システムの熱交換器伝熱管や配管の材質として一般的に使用される鉄系金属は水と接触すると著しい腐食が発生するため、鉄系金属の腐食を防止するため各種の腐食抑制剤が使用されている。これらの腐食抑制剤は鉄系金属の表面に薄い防食皮膜を形成することにより腐食を防止するのであるが、循環冷却水システムの運転開始時では鉄系金属の表面は防食皮膜が無い裸の状態であり、極めて腐食が発生し易い状態にある。このため、循環冷却水システムの運転開始時において、腐食が発生する前に速やかに初期防食皮膜を形成させる必要があり、通常よりも高濃度の腐食抑制剤を添加する方法が実施されている。このような工程を初期処理と称している。

【0003】

初期処理により一旦防食皮膜を形成させた後は、極めて低い濃度の腐食抑制剤でも防食皮膜を維持することが可能であり、このような処理を平常処理又は通常処理と称している。従来より循環冷却水システムの初期処理方法として、冷却水にリン酸あるいは縮合リン酸塩を用いることが知られており、縮合度3〜20の縮合リン酸塩が好ましいとされている(非特許文献1参照)。Farleyもクーリングタワーの腐食抑制に縮合度1〜21の縮合リン酸塩が良好な効果を発揮するとしている(例えば特許文献1参照)。また、高濃度の無機リン酸塩や縮合リン酸塩と亜鉛化合物とを添加して、一定時間冷却水を循環させることにより、鉄系金属表面に防食性皮膜を形成させる方法(例えば特許文献2、3参照)が提案され、縮合リン酸塩として、取扱性、水溶性を重視してリン酸塩、ピロリン酸塩、トリポリリン酸塩、テトラリン酸塩、メタリン酸塩、ヘキサメタリン酸塩等の低縮合リン酸塩が用いられている。しかし、近年では毒性の高い亜鉛など重金属類の排出による環境への影響やリン酸類による湖沼の富栄養化や閉鎖性水域における赤潮発生等の自然環境への影響などが問題となり、これらの化合物の排出に対して厳格な規制が行われるようになった。このような背景から、従来の腐食抑制方法では排水規制等の問題により、リンや亜鉛の使用量が規制されたことにより、十分な腐食抑制効果を得られない場合が多くなり、その改善が強く求められるようになった。

【0004】

【非特許文献1】「Corrosion Inhibitors」C.C.Nathan、p135、National Associasion of Corrosion Engineers(USA)(1973)

【特許文献1】米国特許第4172032号明細書

【特許文献2】特開2003−105573号公報

【特許文献3】特開2003−292405号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

循環冷却水システムの鉄系金属表面に対して、リンの使用量を低減し、亜鉛の使用量を削減あるいは全く使用しない環境調和型の金属腐食抑制剤、及び該鉄系金属表面に該金属腐食抑制剤を添加して、リンの排出量を低減、削減し、亜鉛の排出量を低減あるいは使用せずに、十分な金属腐食抑制効果を示す金属腐食抑制方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者は、鉄系金属表面に対して、リンの使用量を低減し、亜鉛の使用量を削減あるいは全く使用しない環境調和型の金属腐食抑制方法について鋭意検討した結果、特定の縮合リン酸塩が高い金属の腐食抑制作用を有することを見出し、本発明に到達した。

【0007】

即ち、請求項1に係る発明は、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属腐食抑制剤である。

【0008】

【化1】

【0009】

請求項2に係る発明は、請求項1記載の金属腐食抑制剤であり、縮合リン酸塩が平均縮合度35〜70であることを特徴とする。

【0010】

請求項3に係る発明は、請求項1又は2記載の金属腐食抑制剤であり、オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%含むことを特徴とする。

【0011】

請求項4に係る発明は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

【0012】

請求項5に係る発明は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法であって、前記初期処理工程における前記無機リン酸塩が一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法である。

【0013】

請求項6に係る発明は、請求項4又は5記載の金属腐食抑制方法であり、縮合リン酸塩が平均縮合度35〜70であることを特徴とする。

【0014】

請求項7に係る発明は、請求項4乃至6のいずれかに記載の金属腐食抑制方法であり、オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%添加することを特徴とする。

【0015】

請求項8に係る発明は、請求項5乃至7のいずれかに記載の金属腐食抑制方法であり、初期処理工程及び/又は平常処理工程に高分子電解質を添加することを特徴とする。

【0016】

請求項9に係る発明は、請求項5乃至8のいずれかに記載の金属腐食抑制方法であり、高分子電解質がアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体であることを特徴とする。

【0017】

請求項10に係る発明は、請求項5乃至9のいずれかに記載の金属腐食抑制方法であり、前記共重合体でのアクリル酸とスルホン酸系モノエチレン性不飽和単量体の比率がモル比で98:2〜60:40であることを特徴とする。

【0018】

請求項11に係る発明は、請求項5乃至10のいずれかに記載の金属腐食抑制方法であり、スルホン酸系モノエチレン性不飽和単量体が2−(メタ)アクリルアミド−メチルプロパンスルホン酸及び/又はアリロキシヒドロキシプロパンスルホン酸であることを特徴とする。

【発明の効果】

【0019】

本発明の金属腐食抑制剤及び金属腐食抑制方法により、腐食抑制能力の高い防食性皮膜が形成される。こうして形成された防食性皮膜は、縮合リン酸鉄及び酸化鉄を主体とした緻密な下地層と、縮合リン酸カルシウムを主体とした緻密な表面層との二層構造とされている。そして、この緻密な二層構造の防食性皮膜がアノード防食及びカソード防食の機能を発揮し、より低いリン濃度で、かつ多くの場合、亜鉛等の重金属を使用することなく、鉄系金属表面の腐食を防止することが可能となる。

【発明を実施するための最良の形態】

【0020】

本発明は、特定の縮合リン酸塩を有効成分として含むことを特徴とする金属腐食抑制剤、及び循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、特定の縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

【0021】

本発明で用いる縮合リン酸塩は一般式(1)で表される鎖状の縮合リン酸塩(以下、「鎖状縮合リン酸塩」とする。)である。式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属であり、M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上である。nは平均縮合度であり、30〜100の範囲である。より好ましくは35〜70である。鎖状縮合リン酸塩の平均縮合度が30未満では、十分な腐食抑制効果を示さず、平均縮合度が100を超えるとこれ以上の腐食抑制効果の向上が期待できないだけでなく、工業ベースで製造するのが困難であり、また水に対する溶解性が劣るため、取り扱い上も好ましくない。また、鎖状縮合リン酸塩と比較して、環状構造や分岐鎖構造を有する縮合リン酸塩は十分な腐食抑制効果を示さない。

【0022】

鎖状縮合リン酸塩の調製方法は、特に限定されたものではなく、通常の調製方法を用いて鎖状縮合リン酸塩は調製される。例えば、[Na]:[PO4]のモル比が1.0である高純度のリン酸二水素ナトリウムを白金ルツボに入れて100℃に加熱して脱水した後、更に700〜900℃で1〜24時間加熱して、急冷することにより鎖状縮合リン酸塩が得られる。[Na]:[PO4]のモル比が0.93〜1.07の範囲を外れていたり、加熱温度や加熱時間が短かったり、リン酸二水素ナトリウム中に不純物が多いと縮合度が30以上の鎖状縮合リン酸塩は製造できない。例えば、加熱温度が170〜210℃では縮合度が2のピロリン酸二水素ナトリウムが主に生成し、加熱温度が500〜600℃では環状構造のトリメタリン酸ナトリウムが主に生成する。また、[Na]:[PO4]のモル比が1.07よりも大きいと、縮合度が30未満の鎖状縮合リン酸塩が生成し、[Na]:[PO4]のモル比が0.93未満では分岐鎖構造を有する縮合リン酸塩が生成する。

【0023】

従来から、取扱性、水溶性そして金属の腐食抑制に縮合度3〜20の縮合リン酸塩が好ましい(「Corrosion Inhibitors」C.C.Nathan、p135、National Associasion of Corrosion Engineers(USA)(1973))とされてきたことから腐食抑制用の縮合リン酸として、リン酸塩、ピロリン酸塩、トリポリリン酸塩、テトラリン酸塩、メタリン酸塩、ヘキサメタリン酸塩(ヘキサメタリン酸ナトリウムの商品名で市販されているのは、平均縮合度が10〜23の鎖状縮合リン酸塩を主成分としたものが殆どある)等の縮合度25未満の低縮合リン酸塩が用いられてきており、縮合度30以上の縮合リン酸塩を使用することは無かった。

【0024】

鎖状縮合リン酸塩の平均縮合度は、下記の方法により測定される。

(1)鎖状縮合リン酸塩6gを脱イオン水120mLに溶解して試料溶液を調製する。

(2)試料溶液50mLをガラスビーカーに加えて、10%水酸化ナトリウムを滴下してpH12に調整する。

(3)(2)の溶液にN/2塩酸を滴下してpH2.5まで滴定して塩酸滴定量対pHの滴定曲線を作成する。滴定曲線の第一変曲点と第二変曲点までのN/2塩酸滴定量を(A)mLとする。

(4)別のガラスビーカーに試料溶液10mLを加え、さらに35%塩酸の10mLと脱イオン水100mLを加え、ビーカーをホットプレート上で加熱して30分間煮沸させる。

(5)(4)の溶液を室温まで冷却後、30%水酸化ナトリウムを滴下してpH11に調整した後、N/2塩酸を滴下してpH2.5まで滴定して、塩酸滴定量対pHの滴定曲線を作成する。滴定曲線の第一変曲点と第二変曲点までのN/2塩酸滴定量を(B)mLとする。

(6)平均縮合度を次式により算出する。

平均縮合度=10×(B/A)

本発明の腐食抑制方法は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、平均縮合度が30〜100の鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法である。

また、本発明の腐食抑制方法は、循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法において、前記初期処理工程における前記無機リン酸塩が平均縮合度30〜100の鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法である。

【0025】

本発明者の試験結果によれば、初期処理工程において添加される鎖状縮合リン酸塩の縮合度と防食性とは相関関係があり、鎖状縮合リン酸塩の縮合度の値が30を超えるとき、鎖状縮合リン酸塩により形成された鉄系金属表面の防食性皮膜は、優れた防食皮膜となることが確認された。こうして得られる優れた防食皮膜は信頼性の高いものとなるため、より低いリン濃度で、かつ亜鉛等の重金属を使用することなく、鉄系金属表面の腐食を抑制することができる。また、通常の鎖状縮合リン酸塩では、Caイオン濃度が高いと防食性のある初期防食皮膜が形成し難くなるため、初期処理工程に入る前に水の入れ替えによりCaイオン濃度を低下させる必要があったが、本発明の鎖状縮合リン酸塩ではCaイオン濃度が高い場合であっても、防食性のある初期防食皮膜が形成することができる。このため、本発明の腐食抑制方法では、初期処理工程に入る前に水を入れ替える必要はなく、水が無駄とならないとともに、処理時間も短時間となり、処理費用の低廉化が実現できる。

【0026】

本発明の腐食抑制方法の初期処理工程における鎖状縮合リン酸塩の添加量は、通常、循環冷却水系システム内の冷却水に対して5〜200mg/L、好ましくは10〜120mg/Lである。初期処理工程において鎖状縮合リン酸塩とともに少量のオルトリン酸を併用することにより腐食抑制効果を向上させることができる。オルトリン酸の添加量は鎖状縮合リン酸塩に対して5重量%〜40重量%、好ましくは10重量%〜30重量%、かつ、循環冷却水系システム内の冷却水に対して1〜10mg/L、好ましくは2〜8mg/Lの範囲である。

【0027】

オルトリン酸の添加量が鎖状縮合リン酸塩に対して40重量%を超えたり、循環冷却水系システム内の冷却水に対して10mg/Lを超えると腐食抑制効果を低下させる場合があり、好ましくない。また、オルトリン酸の添加量が鎖状縮合リン酸塩に対して5重量%未満、オルトリン酸の添加量が循環冷却水系システム内の冷却水に対して1mg/L未満では、オルトリン酸の添加による効果が十分に発揮されない場合があり、好ましくない。

【0028】

平常処理工程で使用する腐食抑制剤に亜鉛が含まれない場合、通常は初期処理工程時にも亜鉛を添加する必要はない。一方、平常処理工程で使用する腐食抑制剤に亜鉛が含まれる場合は、初期処理工程においても少量の亜鉛塩を添加することが好ましい。その場合の、初期処理工程時における亜鉛の添加量は通常1〜20mg/Lの範囲である。

【0029】

本発明の腐食抑制方法の初期処理工程における冷却水の温度は通常0〜40℃、好ましくは10〜30℃の範囲である。また、本発明の腐食抑制方法における初期処理工程の処理期間は、通常、循環冷却水システムの運転開始時より10時間〜100時間、好ましくは運転開始時より40時間〜80時間である。初期処理工程の処理期間が100時間を超えても良いが、これ以上の処理期間では防食皮膜の防食性の向上が望めず、腐食抑制剤の濃度を維持するための使用量が増加するため経済的でない。

【0030】

本発明の腐食抑制方法における初期処理工程により防食皮膜が形成された後は、低濃度の腐食抑制剤を添加して直ちに平常処理工程に移行することができる。平常処理工程への移行時には、冷却水を全量入れ替えても良いが、本発明の腐食抑制方法における初期処理工程で用いた冷却水の一部ないし全部を残したまま平常処理工程に移行することもできる。

【0031】

平常処理工程に用いられる腐食抑制剤は、通常は初期処理工程とは異なる種類の腐食抑制剤が使用されるが、腐食抑制剤として公知のあらゆる種類の化合物が使用できる。本発明の腐食抑制方法で生成した防食皮膜は防食性が良好であるため、アクリル酸系重合体やマレイン酸系重合体等のように、本来は腐食防止効果の低い化合物を平常処理工程のための腐食抑制剤として使用したとしても、良好な防食皮膜を維持することができる。平常処理工程においてリンの使用が許されるならば、平均縮合度が30〜100の鎖状縮合リン酸塩を平常処理工程における腐食抑制剤として使用することもできる。その場合の平均縮合度が30〜100の鎖状縮合リン酸塩の添加量は、好ましくは1〜20mg/Lの範囲である。

【0032】

本発明の金属腐食抑制方法では、初期処理工程中ないしは平常処理工程中に高分子電解質を添加することが好ましい。高分子電解質によって、鉄系金属部材の表面に形成された防食皮膜の表面に高分子電解質が吸着し、オルトリン酸イオンや亜鉛イオンがリン酸カルシウムや水酸化亜鉛等のスケールとして析出することを防止することができる。ここでいうスケールは、防食皮膜と類似した組成を有しているが、ポーラスであるため防食には寄与せず、かつ付着厚さが大きく伝熱を阻害するもので、本質的に防食皮膜とは異なるものである。高分子電解質はアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体であることが好ましい。アクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体はスケール防止効果が大きいとともに比較的安価である。アクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体(以下「共重合体」とする。)におけるスルホン酸系モノエチレン性不飽和単量体の例として、2−(メタ)アクリルアミド−メチルプロパンスルホン酸、(メタ)アリロキシ−ヒドロキシプロパンスルホン酸、共役ジエンスルホン化物、スチレンスルホン酸、スルホアルキル(メタ)アクリレートエステル類、スルホアルキル(メタ)アリルエーテル類、スルホフェノ(メタ)アリルエーテル、(メタ)アリルスルホン酸等が挙げられる。好ましい共重合体はアクリル酸と2−アクリルアミド−メチルプロパンスルホン酸またはアリロキシヒドロキシプロパンスルホン酸との共重合体であり、スケール防止機能を極めて高くすることができる。共重合体におけるアクリル酸とスルホン酸系モノエチレン性不飽和単量体のモル比は、98:2〜60:40、好ましくは90:10〜70:30の範囲である。この範囲外では本発明の効果を十分に得ることができない。また、該共重合体の重量平均分子量は、1、000〜25、000、好ましくは3、000〜20、000の範囲である。共重合体の重量平均分子量がこの範囲外では本発明の効果を十分に得ることができない。

【0033】

初期処理工程中の高分子電解質の添加量は、初期処理の条件により適宜選択されればよいが、通常、冷却水に対して1〜20mg/L、好ましくは2〜10mg/Lの範囲であり、20mg/Lを超えると防食性の良い初期防食皮膜を形成しない。一旦、初期処理工程で良好な初期防食皮膜を形成させた後は、高分子電解質の添加量を200mg/Lまで増加させても腐食抑制効果が低下することはない。むしろ初期処理工程終了後に熱負荷を開始して冷却水の濃縮度を増加させる工程においては、リン酸カルシウムや水酸化亜鉛等のスケールを防止するために高分子電解質の添加量を20〜200mg/Lまで増加させることが好ましい。

【実施例】

【0034】

以下に本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0035】

(腐食試験1)

<初期処理工程>

pH:7、Ca硬度:40mg−CaCO3/L、Mアルカリ度:40mg−CaCO3/Lの組成を有する用水に縮合リン酸塩を20(mg/L)添加して初期処理用溶液とした。所定の縮合リン酸塩を添加した初期処理用溶液を試験溶液として、その500mLを腐食試験用のフラスコに入れ、炭素鋼試験片〔材質JIS G3141−SPCC、寸法(厚さ)1mm×(幅)30mm×(長さ)50mm〕をモータの回転軸と同軸に取り付けられた保持器に取り付け、各試験片をフラスコ内の試験溶液に浸漬した。このフラスコを25℃恒温槽に入れ、各試験片を0.3m/sの回転速度で回転させ、2日間初期処理を行なって試験片の表面に防食性皮膜を形成した後、各試験片を保持具に取り付けたまま純水で洗浄した。

【0036】

<平常処理工程>

pH:8.5、Ca硬度:150mg−CaCO3/L、Mg硬度:60mg−CaCO3/L、Mアルカリ度:150mg−CaCO3/Lの組成を有する用水にポリマレイン酸(重量平均分子量500)を10mg/L添加して平常処理用溶液とした。フラスコに平常処理用溶液500mLを入れて40℃恒温槽に静置し、初期処理を実施した試験片を保持器に取り付け、フラスコ内の平常処理用溶液に浸漬させ、0.3m/sの回転速度で回転させ、3日間平常処理を行った。その後、試験片を保持具から取り外し、試験片に付着した腐食生成物を流水下でブラシにより除去し、乾燥させた後、重量を測定し、次式により腐食速度(mdd)を計算した。

腐食速度(mdd)=α/〔β×(試験日数:日)〕

α:試験前後の試験片の重量減(mg)

β:試験片の表面積(dm2)

腐食速度(mdd)が10以下であれば、腐食抑制効果が良好と判断した。結果を表1に示す。

【0037】

【表1】

【0038】

平均縮合度30〜100の範囲の鎖状縮合リン酸塩を添加した実施例1〜6では、平均縮合度30未満の鎖状縮合リン酸塩を添加した比較例1〜4よりも腐食速度が低く、腐食抑制効果が優れていることが分かる。

【0039】

(腐食試験2)

<試験装置>

「JIS G0593−2002:水処理剤の腐食及びスケール防止評価試験方法」のオンサイト試験法に準拠して腐食試験を行った。評価に用いた試験装置の概略を図1に示す。その他の諸条件は以下の通り。

・試験用伝熱管:外径12.7mm、長さ510mmの炭素鋼鋼管STKM11A(JIS G3445)

・水容量:62L(水槽2及び配管を含む系全体の水容量)

・水槽の水温:35℃(水温制御装置9で制御)

・冷却塔入口・出口の循環水の温度差:15℃

・蒸発水量:4.4L/h

・補給水量:5.5L/h

・ブローダウン水量:1.1L/h

・濃縮度:5倍

流量調整バルブ5で試験用伝熱管評価部の線流速:0.3m/sとなるような流量210L/hに制御しながら循環ポンプ3で通水し、熱交換器7の熱流束は70kW/m2とした。冷却塔1は冷却能力1.8冷却トンの誘引通風向流接触型のものを使用した。循環水の電気伝導率を電気伝導率測定セル4で連続的に測定され、電気伝導率の入力信号より電気伝導率制御装置11を用いて濃縮度5倍に相当する電気伝導率になるようにブローダウンポンプ10を制御した。

【0040】

<薬剤>

・鎖状縮合リン酸Na(平均縮合度15)

・鎖状縮合リン酸Na(平均縮合度40)

・AA−AMPS(1):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は98:2(モル比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・AA−AMPS(2):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は80:20(モル量比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・AA−AMPS(2):アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は60:40(モル比)、重量平均分子量10,000〕ナトリウム塩の10重量%水溶液

・ポリマレイン酸(重量平均分子量500)ナトリウム塩の10重量%水溶液

【0041】

<試験方法>

上記試験装置において、補給水12として四日市市水を使用し腐食試験を行った。四日市市水の水質はpH:7、電気伝導率:13mS/m、Ca硬度:40mg−CaCO3/L、Mg硬度:8mg−CaCO3/L、Mアルカリ度:40mg−CaCO3/L、 塩化物イオン:10mg/L、硫酸イオン:11mg/L、シリカ:12mg/Lであった。初期処理として水槽に市水を入れ、初期処理用腐食抑制剤(表2記載)を添加して、常温で48時間循環した。その後、平常処理用腐食抑制剤としてアクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)の共重合体〔AAとAMPSの重合比は60:40(重量比)、重量平均分子量10,000〕のナトリウム塩の10重量%水溶液とポリマレイン酸(重量平均分子量500)ナトリウム塩の10重量%水溶液を含む組成物を200mg/Lを添加して循環を開始し、熱負荷を開始した。熱負荷開始して濃縮度が5倍に達した後、直ちにブローダウンを開始して濃縮度を5倍に維持した。ブローダウン開始と同時にブローダウン量に対して80mg/Lの前記平常処理用腐食抑制剤組成物を水処理剤注入装置13により添加し、腐食試験を1ヶ月間実施した。試験終了後、試験用伝熱管を取り外して、腐食度、最大腐食深さ、スケール付着速度を「JIS G0593−2002:水処理剤の腐食及びスケール防止評価試験方法」に準拠して測定した。結果を表2に示す。なお、比較例5では初期処理を実施することなく、循環開始時に前記平常処理用腐食抑制剤組成物を80m/L添加して維持した。

【0042】

【表2】

【0043】

平均縮合度40の鎖状縮合リン酸塩を添加した実施例1〜8で、平均縮合度15の鎖状縮合リン酸塩を添加した比較例1〜4よりも腐食抑制効果に優れ、しかもスケール付着速度が低下し、スケール付着抑制にも優れていることが分かる。また、平均縮合度40の鎖状縮合リン酸塩とオルトリン酸塩の併用した実施例2〜3では、平均縮合度40の鎖状縮合リン酸塩を添加した実施例1よりも優れた腐食抑制効果とスケール付着抑制効果を得ることが分かり、平均縮合度40の鎖状縮合リン酸塩とオルトリン酸塩及びAA−AMPS共重合体を併用した実施例5〜7では、さらに優れた腐食抑制効果とスケール付着抑制効果を得ることが分かる。

【図面の簡単な説明】

【0044】

【図1】実施例に使用した試験装置を示す系統図である。

【符号の説明】

【0045】

1 冷却塔

2 水槽

3 循環ポンプ

4 電気伝導率測定セル

5 流量調整バルブ

6 流量計

7 熱交換器

8 試験片保持器

9 水温制御装置

10 ブローダウンポンプ

11 電気伝導率制御装置

12 補給水

13 水処理剤注入装置

【特許請求の範囲】

【請求項1】

一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属腐食抑制剤。

【化1】

【請求項2】

縮合リン酸塩が平均縮合度35〜70である請求項1記載の金属腐食抑制剤。

【請求項3】

オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%含む請求項1又は2記載の金属腐食抑制剤。

【請求項4】

循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法。

【請求項5】

循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法であって、前記初期処理工程における前記無機リン酸塩が一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法。

【請求項6】

縮合リン酸塩が平均縮合度35〜70である請求項4又は5記載の金属腐食抑制方法。

【請求項7】

オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%添加する請求項4乃至6のいずれかに記載の金属腐食抑制方法。

【請求項8】

初期処理工程及び/又は平常処理工程に高分子電解質を添加する請求項5乃至7のいずれかに記載の金属腐食抑制方法。

【請求項9】

高分子電解質がアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体である請求項5乃至8のいずれかに記載の金属腐食防止方法。

【請求項10】

前記共重合体でのアクリル酸とスルホン酸系モノエチレン性不飽和単量体の比率がモル比で98:2〜60:40である請求項5乃至9のいずれかに記載の金属腐食防止方法。

【請求項11】

スルホン酸系モノエチレン性不飽和単量体が2−(メタ)アクリルアミド−メチルプロパンスルホン酸及び/又はアリロキシヒドロキシプロパンスルホン酸である請求項5乃至10のいずれかに記載の金属腐食防止方法。

【請求項1】

一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を有効成分として含有することを特徴とする金属腐食抑制剤。

【化1】

【請求項2】

縮合リン酸塩が平均縮合度35〜70である請求項1記載の金属腐食抑制剤。

【請求項3】

オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%含む請求項1又は2記載の金属腐食抑制剤。

【請求項4】

循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に防食性皮膜を形成させる金属腐食抑制方法であって、一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩を循環冷却水に添加することを特徴とする金属腐食抑制方法。

【請求項5】

循環冷却水システムにおいて該循環冷却水に接する鉄系金属表面に対し、該循環冷却水に無機リン酸塩を添加し、該鉄系金属表面に防食性皮膜を形成する初期処理工程と、該初期処理工程後に該防食皮膜を維持するための平常処理工程とを有する金属腐食防止方法であって、前記初期処理工程における前記無機リン酸塩が一般式(1)(式中、M1、M3はそれぞれ独立に水素、アルカリ金属、アルカリ土類金属;M2は水素、アルカリ金属、アルカリ土類金属から選択される1種以上;nは30〜100である。)で表される鎖状縮合リン酸塩であることを特徴とする金属腐食防止方法。

【請求項6】

縮合リン酸塩が平均縮合度35〜70である請求項4又は5記載の金属腐食抑制方法。

【請求項7】

オルトリン酸及び/又はその塩を鎖状縮合リン酸塩に対して5重量%〜40重量%添加する請求項4乃至6のいずれかに記載の金属腐食抑制方法。

【請求項8】

初期処理工程及び/又は平常処理工程に高分子電解質を添加する請求項5乃至7のいずれかに記載の金属腐食抑制方法。

【請求項9】

高分子電解質がアクリル酸とスルホン酸系モノエチレン性不飽和単量体との共重合体である請求項5乃至8のいずれかに記載の金属腐食防止方法。

【請求項10】

前記共重合体でのアクリル酸とスルホン酸系モノエチレン性不飽和単量体の比率がモル比で98:2〜60:40である請求項5乃至9のいずれかに記載の金属腐食防止方法。

【請求項11】

スルホン酸系モノエチレン性不飽和単量体が2−(メタ)アクリルアミド−メチルプロパンスルホン酸及び/又はアリロキシヒドロキシプロパンスルホン酸である請求項5乃至10のいずれかに記載の金属腐食防止方法。

【図1】

【公開番号】特開2008−240132(P2008−240132A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−86410(P2007−86410)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000234166)伯東株式会社 (135)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000234166)伯東株式会社 (135)

【Fターム(参考)】

[ Back to top ]