腐食減肉試験装置及び腐食減肉試験方法

【課題】セラミックス材料や耐熱性金属材料の腐食減肉特性を定量的に把握でき、安全性、経済性、操作性に優れるとともに、小型化が可能な腐食減肉試験装置及び腐食減肉試験方法を提供すること。

【解決手段】所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されている腐食減肉試験装置。

【解決手段】所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されている腐食減肉試験装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は腐食減肉試験装置及び腐食減肉試験方法に関し、より詳しくは、高温ガスの流れをともなう場合におけるセラミックスや耐熱性金属等の種々の耐熱材料の高温腐食減肉試験に用いる腐食減肉試験装置及び腐食減肉試験方法に関する。

【背景技術】

【0002】

ガスタービンのような1000℃を超える高温燃焼ガスの流れ場においては、耐熱材料が燃焼ガス成分によって劣化することが知られている。特に近年では、耐熱性に優れると考えられていたセラミックス材料においても燃焼ガス流れ場では時間とともに腐食減肉が進行することが明らかになってきた。この原因としては、燃焼ガスの中に含まれる水蒸気がセラミックス材料と反応して水酸化物が生成し、ガスの流れによってこの水酸化物の気化が促進されてセラミックス材料が部分的に消失するためと考えられている。従って、1000℃を超える高温燃焼ガス流中でセラミックス材料を安全に使用するためには、一定時間後の腐食減肉量を定量的に予測する技術が不可欠であり、簡易な腐食減肉量予測方法が求められている。

【0003】

セラミックス材料に試験的に腐食減肉現象を発現させるためには、材料の温度がおよそ1000℃を超える高温であること、材料を取り囲む雰囲気ガスの中に水蒸気が含まれていること、雰囲気ガスに流れがあることの3つの条件を同時に実現させる必要がある。なお、材料の温度、雰囲気ガスの水蒸気分圧、ガス流速が上昇するほど、材料の腐食減肉量が増加することは公知である。

【0004】

従来、セラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的に評価するための腐食減肉試験装置として、バーナやガスタービン用燃焼器等の燃焼ガス発生源を使用し、燃焼ガス流中に試験体を設置して実施する燃焼ガス流式腐食減肉試験装置が用いられている。そのような燃焼ガス流式腐食減肉試験装置には、温度、ガス組成、ガス流速、ガス圧力を個別に調整できるようになっているものもある。しかしながら、燃焼ガス流式腐食減肉試験装置では、多量の燃料を燃焼させるため安全性に乏しいこと、装置の規模が大きく、複雑なために高価かつ操作が容易でないこと、燃焼ガス中に不純物(装置高温金属部の酸化物、配管の錆等)が含まれて材料試験体に付着すること、等に起因して試験精度の向上には限界があること、等の問題がある。また、ガス組成の変化範囲が狭く、ガス温度は一般には最高1500℃程度に留まる。

【0005】

一方、電気加熱等による高温炉の中に試験体を設置し、燃焼ガスを模擬した水蒸気を含む雰囲気ガスを導入する電気炉式腐食減肉試験装置は、燃焼ガス流式腐食減肉試験装置に比べて小型、安価で操作も容易であり、安全性も高い。また、ガス組成の変化範囲も広く、温度も1700℃程度までは容易に昇温できるという利点を有している。しかし、ガス組成を調整した雰囲気ガスは、試験体が設置された電気炉内の空間に直接送り込まれるため、ガス流速を増加させるためには大量の雰囲気ガスを供給する必要があり、電気炉の内部の温度が低下してしまう。そのため、ガス流速は一般に数cm/s以下に制限しなければならず、このような場合には腐食減肉現象は発現しないか、または、腐食減肉現象が発現したとしても腐食減肉量が極めてわずかであり、腐食減肉量を定量的に把握することは極めて困難であるという問題がある。

【0006】

なお、半導体デバイス製造装置においては、半導体の高温処理炉に供給するガスの通路に加熱装置を設置し、供給ガスを所定の温度に加熱してから供給する加熱装置の構造が提案されている(例えば、特許文献1〜3参照。)。これらの加熱装置の構造はいずれも、加熱装置は高温処理炉とは別に設置され、加熱装置と高温処理炉とを接続する加熱ガスの通路が必要である。半導体デバイス製造装置において加熱装置が必要とされる温度はおよそ1000℃程度であるため、加熱管および加熱管を出たガスの通路に石英ガラス等を使用することができる。

【0007】

セラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的かつ効率的に評価するための腐食減肉試験装置の場合には、雰囲気ガスを1700℃程度の高温に加熱する必要があるが、石英ガラスはおよそ1400℃程度で軟化するため、加熱装置の加熱管及び充填物、並びに加熱ガスの通路に石英ガラスは使用することができない。また、透光性多結晶アルミナ等、透光性を有するセラミックスは極めて高価である。そのため、1700℃のガス温度を得るための加熱装置及び加熱管と充填物、並びに加熱ガスの通路には透光性のないアルミナ、ジルコニア等のセラミックスを使用する必要がある。

【0008】

加熱管と充填物に透光性のないセラミックスを使用した場合、発熱体からの熱が加熱管内壁を介して輻射として充填物内に侵入し雰囲気ガスを効率良く加熱できる領域は、加熱管内壁付近に限定される。そのため、多量のガスを加熱管内に導入した場合には、加熱管のガス流路断面においてガス温度に大きな分布(温度差)が生じる。このような温度分布の発生は試験データの信頼性を大きく損なうばかりでなく、加熱管出口部での平均ガス温度が低下することになるため、加熱装置の大型化につながるという問題がある。また、試験体が設置された試験炉と加熱装置を接続するガス通路においてセラミックスを使用する場合、セラミックス部品同士の結合とガスのシールが容易でないという問題がある。

【0009】

そのため、従来技術においては、電気加熱によってセラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的かつ効率的に評価できる材料腐食減肉試験装置はなかった。

【0010】

【特許文献1】特開平6−151414号公報

【特許文献2】特開2001−345314号公報

【特許文献3】特開2002−277054号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記したように、従来技術では、燃焼ガス発生源を使用した燃焼ガス流式腐食減肉試験装置を用いて材料試験を実施する以外に、セラミックス材料や耐熱性金属材料の腐食減肉特性を評価する方法はなく、安全性、経済性、操作性等に問題があった。そのため、電気加熱による材料試験装置の実現性が求められていたが、腐食減肉試験で必要な温度範囲は例えばセラミックス材料の場合にはおよそ1000〜1700℃程度であり、耐熱性金属材料の場合にはおおよそ800〜1200℃であるため、装置高温部にセラミックスを使用する必要があり、従来技術では、多量のガスを効率良く1700℃程度まで均一に加熱することができず、また、セラミックス部品のガスのシールが容易ではないという問題があった。

【0012】

本発明は、上記の諸問題を解決するためになされたものであり、その目的は、セラミックス材料や耐熱性金属(合金)材料の腐食減肉特性を定量的に把握でき、かつ、安全性、経済性、操作性に優れるとともに、小型化が可能な腐食減肉試験装置及び腐食減肉試験方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、上記の目的を達成するために鋭意検討した結果、ガス加熱部から試験体設置部までをセラミックス管で一体に構成して同一の加熱炉空間内に設置し、ガス加熱部のガス流路断面積を試験体設置部のガス流路断面積よりも大きく設定することにより上記目的が達成されることを見出し、本発明を完成した。

【0014】

即ち、本発明の腐食減肉試験装置は、所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることを特徴とする。

【0015】

また、本発明の腐食減肉試験方法は、上記の本発明の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることを特徴とする。

【発明の効果】

【0016】

本発明の腐食減肉試験装置及び腐食減肉試験方法においては、セラミックス材料や耐熱性金属材料の腐食減肉特性を定量的に把握でき、かつ、安全性、経済性、操作性に優れるとともに、腐食減肉試験装置の小型化が可能である。

【発明を実施するための最良の形態】

【0017】

本発明の腐食減肉試験装置は、所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置であって、ガス加熱部から試験体設置部までがセラミックス管で一体に構成され且つ同一の加熱炉空間内に設置されているので、ガス加熱部と試験体設置部とを接続するガス通路が不要になるため、ガス配管における熱損失がなくなるとともに、ガスのシールが容易になる。

【0018】

本発明の腐食減肉試験装置においては、ガス加熱部のガス流路の中心軸上に、一端が閉塞されたセラミックス管がガス流れ方向に平行に設置されてガス加熱部が二重管となっており、外管と内管との間の空間がガス加熱部のガス通路となっており、このガス通路に通気性を有するセラミックス製の伝熱促進体が充填されていることが好ましい。この構成を採用することにより、加熱部外管からの輻射と熱伝導による熱が伝熱促進体を介して効率的にガスに伝えられる外管内周部付近のみをガス通路とすることができるので、ガス流路断面におけるガス温度分布の均一化(温度差の最小化)を図ることができる。なお、この場合に、加熱ヒーターを外管の外側及び内管の内側の何れか一方又はその両方に配置することができる。

【0019】

また、本発明の腐食減肉試験装置においては、ガス加熱部のガス流路内に、一端が閉塞され内部に加熱体が挿入されている複数のセラミックス内管がガス流れ方向に平行に設置されており、該ガス流路の外管と該各内管とで構成されるガス通路に通気性を有するセラミックス製の伝熱促進体が充填されていることも好ましい。この場合に、加熱ヒーターを外管の外側及び複数の内管のうちの少なくとも1個の内管の内側の何れか一方又はその両方に配置することができ、無論、外管の外側及び複数の全ての内管の内側に配置することもできる。この構造を採用することにより、ガス流路断面におけるガス温度分布の均一化がより良い状態になる。

【0020】

また、本発明の腐食減肉試験装置においては、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されているので、多量のガスを十分に加熱することができる。従って、試験体設置部におけるガス流速を増大させることができるので試験体に腐食減肉現象を発現させることが可能になる。このように、ガス加熱部のガス流路断面積を試験体設置部のガス流路断面積よりも大きく設定するので、ガス加熱部出口と試験体設置部入口との間に、ガス流路の断面積が漸減するように縮流部を設けてもよく、或いはガス加熱部出口が穴を有する壁(板)になっていて、その穴の大きさが試験体設置部のガス流路断面積と同一で、その穴に試験体設置部入口が連結されていてもよいが、ガス加熱部のガス流路断面の何れも部分を通過した加熱ガスも均一に試験体設置部に流入するように、ガス流路の断面積が漸減する縮流部を設けることが好ましい。

【0021】

本発明の腐食減肉試験装置においては、材料試験体を加熱された雰囲気ガス流に曝すことができれば、試験体設置部の形状、構造及びそれに対応する材料試験体の形状、構造等並びに材料試験体の保持方法について制限はない。例えば、材料試験体全体が(保持部を除いて)ガス流中に配置される形式であっても、試験体設置部のガス流路の壁の全体に又は一部に(筒状で、リンク状で、又は板状で)材料試験体が配置されてその表面上をガスが流れる形式であってもよく、材質の異なる2種以上の材料試験体を同時に試験体設置部に配置してもよい。また、材料試験体の保持方法については、材料試験体を設置する試験体設置部の相対する部分に材料試験体が通過し得る穴を空け、それらの穴に材料試験体を挿入し、材料試験体の両端部を支持するようにしても、材料試験体を設置する試験体設置部の相対する部分にピンが通過し得る穴を空け、それらの穴にピンを通して材料試験体の両端部を支持するようにしても、例えば試験体設置部を円筒状にし、径の異なる部分を設け、内面に段差が生じないようにしてその径の大きい部分に円筒状の材料試験体を嵌め込んで支持するようにしてもよい。

【0022】

更に、本発明の腐食減肉試験装置においては、試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されており、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されており、ガス加熱部から試験体設置部まで並びに該輻射遮蔽体が同一の加熱炉空間内に設置されていることが好ましい。試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることにより、試験体設置部のガス出口以降におけるガス流速が低下して圧力損失が小さくなり、腐食減肉試験装置のガス流路内圧力の上昇を抑えることができ、その結果としてセラミックス管のシールを容易にすることができる。また、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されていることにより、試験体から見える試験体設置部のガス出口開口部の温度を所定の温度に維持することができ、試験体からの輻射熱損失によって生じる試験体の温度低下を防止することができる。

【0023】

本発明の腐食減肉試験装置においては、セラミックス管、セラミックス製の伝熱促進体、セラミックス製の輻射遮蔽体等を用いるが、これらのセラミックスの材質として、極めて腐食減肉しにくいZrO2、HfO2又それらの混合物等の酸化物系セラミックス、腐食減肉しにくいY2SiO5、Yb2Si2O7、Lu2Si2O7等の複合酸化物系セラミックスを用いることができ、ZrO2、HfO2又それらの混合物(但し、不純物として含まれるSiO2及びAl2O3の含有量が1%以下のもの)等の酸化物系セラミックスが特に好ましく用いることができる。なお、セラミックス管、セラミックス製の伝熱促進体、セラミックス製の輻射遮蔽体等は全体がセラミックスで作製されていても、或いは、少なくとも雰囲気ガスと接触する表面部分がセラミックスで作製されていてもよい。即ち、耐熱性基体の表面にこれらのセラミックスがコーティングされているものであってもよく、そのコーティング部分が全表面であっても、雰囲気ガスと接触する表面のみであってもよい。このような構成を採用することにより、ガス流路に用いたセラミックス部品の腐食減肉を防止することができる。

【0024】

本発明の腐食減肉試験方法においては、上記の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることが好ましい。例えば、材料試験体がAl2O3である場合には該セラミックスとしてZrO2、HfO2等のAl元素を含まない酸化物系セラミックス又は複合酸化物系セラミックスを用い、材料試験体がZrO2である場合には該セラミックスとしてAl2O3等のZr元素を含まない酸化物系セラミックス又は複合酸化物系セラミックスを用いることが好ましい。これらの場合には、ガス流路のセラミックス部品が腐食減肉したとしても、水蒸気との反応によって生じる反応生成物は試験体と水蒸気との反応によって生じる反応生成物とは異なるため、試験体の腐食減肉現象に影響を及ぼさず、精度の高い腐食減肉試験が可能となる。

【0025】

また、本発明の腐食減肉試験方法においては、上記の腐食減肉試験装置を用い、ガス流路を通過するガスの平均温度が1000〜1700℃の範囲内の所定温度となるように設定することが好ましい。

【0026】

以下に、本発明の腐食減肉試験装置及び腐食減肉試験方法の具体例を図面に基づいて具体的に説明する。

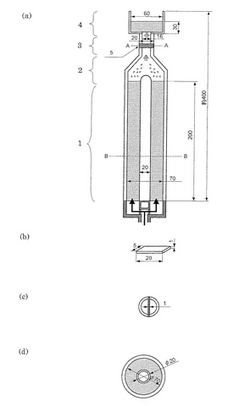

図1は本発明の腐食減肉試験装置の概略説明図であり、図1(a)は本発明の腐食減肉試験装置の全体構成図であり、ガス加熱部1、縮流部2、試験体設置部3及び排ガス部4で構成されており、その全長はおおよそ400mmである。図1(b)は材料試験体の形状及び寸法(長さの単位はmmである)を示しており、図1(c)は図1(a)中の線A−Aでの断面図であり、図1(d)は図1(a)中の線B−Bでの断面図である。

【0027】

ガス加熱部1はZrO2セラミックス製の二重管構造であり、外管の内径は70mmであり、内管の外径は20mmであり、ガス加熱部の長さは200mmとなっている。外管と内管との間に構成されるガス流路内に、輻射変換・伝熱促進体としてZrO2セラミックス製の小球を充填した。ガス加熱部出口における雰囲気ガスの温度が約1500℃になるように、電気炉の加熱条件を設定した。また、ガス流路内に、その半径方向の中間で、ガス加熱部入口からの距離で異なる5箇所に熱電対を挿入し、ガス加熱部におけるガスの流れ方向での温度変化を測定した。その測定結果は図2に示す通りであった。

【0028】

ガス加熱部出口には、ガス流路の断面積が漸減するようにZrO2セラミックス製縮流部2を設けた。この縮流部2の入口部分の内径はガス加熱部外管の内径と同じく70mmであり、縮流部2の出口部分の内径は16mmであった。

【0029】

材料試験体を設置する試験体設置部3はZrO2セラミックス製の円管であり、その円管の内径は縮流部2の出口部分の内径と同じく16mmであり、その円管に直径方向の相対する部分にそれぞれ約1mm×約5mmの穴を空けた。その穴に材料試験体5である5mm×20mm×1mmのアルミナ板を挿入し、材料試験体の両端部をZrO2セラミックス製円管で支持するようにした。この場合には、ガス流と衝突する材料試験体の面積は約16mm2(1mm×16mm)であり、材料試験体設置部におけるガス流路断面積は約185mm2(3.14×82−1×16)であった。即ち、試験体設置部3における平均ガス流速の変化を抑えるように、材料試験体断面積に対するガス流路断面積の比は10倍以上であった。

【0030】

排ガス部4はセラミックス製の円管であり、その円管の内径は60mmであった。排ガス部のガス流路には、ガス加熱部と同様に、輻射変換・伝熱促進体としてセラミックス製の小球を約30mmの厚さで充填した。

【0031】

上記の腐食減肉試験装置に供給する雰囲気ガスとして、窒素ガスを約90℃の加温水中にバブリングさせて得られる約90℃の飽和水蒸気約53%と窒素約47%とからなるガス混合物を用いた。この雰囲気ガスを0.16g/sの供給率で加熱導管に供給し、加熱導管において約200℃まで加熱してガス加熱部1に供給した。その結果、試験体設置部3入口において1500℃で流速約5.4m/s、圧力約0.1MPa,水蒸気分圧約58kPaとなった。

【0032】

上記の腐食減肉試験において、アルミナ試験体の質量の経時変化を求めたところ、図3に示す通りであった。アルミナ試験体の質量は時間の経過と共に減少しており、腐食減肉現象が発現したことは明らかである。

【図面の簡単な説明】

【0033】

【図1】本発明の腐食減肉試験装置の概略説明図である。

【図2】ガス加熱部におけるガスの流れ方向での温度変化の測定値を示すグラフである。

【図3】腐食減肉試験において得られたアルミナ試験体の質量の経時変化を示すグラフである。

【符号の説明】

【0034】

1 ガス加熱部

2 縮流部

3 試験体設置部

4 排ガス部

5 材料試験体

【技術分野】

【0001】

本発明は腐食減肉試験装置及び腐食減肉試験方法に関し、より詳しくは、高温ガスの流れをともなう場合におけるセラミックスや耐熱性金属等の種々の耐熱材料の高温腐食減肉試験に用いる腐食減肉試験装置及び腐食減肉試験方法に関する。

【背景技術】

【0002】

ガスタービンのような1000℃を超える高温燃焼ガスの流れ場においては、耐熱材料が燃焼ガス成分によって劣化することが知られている。特に近年では、耐熱性に優れると考えられていたセラミックス材料においても燃焼ガス流れ場では時間とともに腐食減肉が進行することが明らかになってきた。この原因としては、燃焼ガスの中に含まれる水蒸気がセラミックス材料と反応して水酸化物が生成し、ガスの流れによってこの水酸化物の気化が促進されてセラミックス材料が部分的に消失するためと考えられている。従って、1000℃を超える高温燃焼ガス流中でセラミックス材料を安全に使用するためには、一定時間後の腐食減肉量を定量的に予測する技術が不可欠であり、簡易な腐食減肉量予測方法が求められている。

【0003】

セラミックス材料に試験的に腐食減肉現象を発現させるためには、材料の温度がおよそ1000℃を超える高温であること、材料を取り囲む雰囲気ガスの中に水蒸気が含まれていること、雰囲気ガスに流れがあることの3つの条件を同時に実現させる必要がある。なお、材料の温度、雰囲気ガスの水蒸気分圧、ガス流速が上昇するほど、材料の腐食減肉量が増加することは公知である。

【0004】

従来、セラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的に評価するための腐食減肉試験装置として、バーナやガスタービン用燃焼器等の燃焼ガス発生源を使用し、燃焼ガス流中に試験体を設置して実施する燃焼ガス流式腐食減肉試験装置が用いられている。そのような燃焼ガス流式腐食減肉試験装置には、温度、ガス組成、ガス流速、ガス圧力を個別に調整できるようになっているものもある。しかしながら、燃焼ガス流式腐食減肉試験装置では、多量の燃料を燃焼させるため安全性に乏しいこと、装置の規模が大きく、複雑なために高価かつ操作が容易でないこと、燃焼ガス中に不純物(装置高温金属部の酸化物、配管の錆等)が含まれて材料試験体に付着すること、等に起因して試験精度の向上には限界があること、等の問題がある。また、ガス組成の変化範囲が狭く、ガス温度は一般には最高1500℃程度に留まる。

【0005】

一方、電気加熱等による高温炉の中に試験体を設置し、燃焼ガスを模擬した水蒸気を含む雰囲気ガスを導入する電気炉式腐食減肉試験装置は、燃焼ガス流式腐食減肉試験装置に比べて小型、安価で操作も容易であり、安全性も高い。また、ガス組成の変化範囲も広く、温度も1700℃程度までは容易に昇温できるという利点を有している。しかし、ガス組成を調整した雰囲気ガスは、試験体が設置された電気炉内の空間に直接送り込まれるため、ガス流速を増加させるためには大量の雰囲気ガスを供給する必要があり、電気炉の内部の温度が低下してしまう。そのため、ガス流速は一般に数cm/s以下に制限しなければならず、このような場合には腐食減肉現象は発現しないか、または、腐食減肉現象が発現したとしても腐食減肉量が極めてわずかであり、腐食減肉量を定量的に把握することは極めて困難であるという問題がある。

【0006】

なお、半導体デバイス製造装置においては、半導体の高温処理炉に供給するガスの通路に加熱装置を設置し、供給ガスを所定の温度に加熱してから供給する加熱装置の構造が提案されている(例えば、特許文献1〜3参照。)。これらの加熱装置の構造はいずれも、加熱装置は高温処理炉とは別に設置され、加熱装置と高温処理炉とを接続する加熱ガスの通路が必要である。半導体デバイス製造装置において加熱装置が必要とされる温度はおよそ1000℃程度であるため、加熱管および加熱管を出たガスの通路に石英ガラス等を使用することができる。

【0007】

セラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的かつ効率的に評価するための腐食減肉試験装置の場合には、雰囲気ガスを1700℃程度の高温に加熱する必要があるが、石英ガラスはおよそ1400℃程度で軟化するため、加熱装置の加熱管及び充填物、並びに加熱ガスの通路に石英ガラスは使用することができない。また、透光性多結晶アルミナ等、透光性を有するセラミックスは極めて高価である。そのため、1700℃のガス温度を得るための加熱装置及び加熱管と充填物、並びに加熱ガスの通路には透光性のないアルミナ、ジルコニア等のセラミックスを使用する必要がある。

【0008】

加熱管と充填物に透光性のないセラミックスを使用した場合、発熱体からの熱が加熱管内壁を介して輻射として充填物内に侵入し雰囲気ガスを効率良く加熱できる領域は、加熱管内壁付近に限定される。そのため、多量のガスを加熱管内に導入した場合には、加熱管のガス流路断面においてガス温度に大きな分布(温度差)が生じる。このような温度分布の発生は試験データの信頼性を大きく損なうばかりでなく、加熱管出口部での平均ガス温度が低下することになるため、加熱装置の大型化につながるという問題がある。また、試験体が設置された試験炉と加熱装置を接続するガス通路においてセラミックスを使用する場合、セラミックス部品同士の結合とガスのシールが容易でないという問題がある。

【0009】

そのため、従来技術においては、電気加熱によってセラミックス材料に腐食減肉現象を発現させ、材料の腐食減肉特性を定量的かつ効率的に評価できる材料腐食減肉試験装置はなかった。

【0010】

【特許文献1】特開平6−151414号公報

【特許文献2】特開2001−345314号公報

【特許文献3】特開2002−277054号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記したように、従来技術では、燃焼ガス発生源を使用した燃焼ガス流式腐食減肉試験装置を用いて材料試験を実施する以外に、セラミックス材料や耐熱性金属材料の腐食減肉特性を評価する方法はなく、安全性、経済性、操作性等に問題があった。そのため、電気加熱による材料試験装置の実現性が求められていたが、腐食減肉試験で必要な温度範囲は例えばセラミックス材料の場合にはおよそ1000〜1700℃程度であり、耐熱性金属材料の場合にはおおよそ800〜1200℃であるため、装置高温部にセラミックスを使用する必要があり、従来技術では、多量のガスを効率良く1700℃程度まで均一に加熱することができず、また、セラミックス部品のガスのシールが容易ではないという問題があった。

【0012】

本発明は、上記の諸問題を解決するためになされたものであり、その目的は、セラミックス材料や耐熱性金属(合金)材料の腐食減肉特性を定量的に把握でき、かつ、安全性、経済性、操作性に優れるとともに、小型化が可能な腐食減肉試験装置及び腐食減肉試験方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、上記の目的を達成するために鋭意検討した結果、ガス加熱部から試験体設置部までをセラミックス管で一体に構成して同一の加熱炉空間内に設置し、ガス加熱部のガス流路断面積を試験体設置部のガス流路断面積よりも大きく設定することにより上記目的が達成されることを見出し、本発明を完成した。

【0014】

即ち、本発明の腐食減肉試験装置は、所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることを特徴とする。

【0015】

また、本発明の腐食減肉試験方法は、上記の本発明の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることを特徴とする。

【発明の効果】

【0016】

本発明の腐食減肉試験装置及び腐食減肉試験方法においては、セラミックス材料や耐熱性金属材料の腐食減肉特性を定量的に把握でき、かつ、安全性、経済性、操作性に優れるとともに、腐食減肉試験装置の小型化が可能である。

【発明を実施するための最良の形態】

【0017】

本発明の腐食減肉試験装置は、所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置であって、ガス加熱部から試験体設置部までがセラミックス管で一体に構成され且つ同一の加熱炉空間内に設置されているので、ガス加熱部と試験体設置部とを接続するガス通路が不要になるため、ガス配管における熱損失がなくなるとともに、ガスのシールが容易になる。

【0018】

本発明の腐食減肉試験装置においては、ガス加熱部のガス流路の中心軸上に、一端が閉塞されたセラミックス管がガス流れ方向に平行に設置されてガス加熱部が二重管となっており、外管と内管との間の空間がガス加熱部のガス通路となっており、このガス通路に通気性を有するセラミックス製の伝熱促進体が充填されていることが好ましい。この構成を採用することにより、加熱部外管からの輻射と熱伝導による熱が伝熱促進体を介して効率的にガスに伝えられる外管内周部付近のみをガス通路とすることができるので、ガス流路断面におけるガス温度分布の均一化(温度差の最小化)を図ることができる。なお、この場合に、加熱ヒーターを外管の外側及び内管の内側の何れか一方又はその両方に配置することができる。

【0019】

また、本発明の腐食減肉試験装置においては、ガス加熱部のガス流路内に、一端が閉塞され内部に加熱体が挿入されている複数のセラミックス内管がガス流れ方向に平行に設置されており、該ガス流路の外管と該各内管とで構成されるガス通路に通気性を有するセラミックス製の伝熱促進体が充填されていることも好ましい。この場合に、加熱ヒーターを外管の外側及び複数の内管のうちの少なくとも1個の内管の内側の何れか一方又はその両方に配置することができ、無論、外管の外側及び複数の全ての内管の内側に配置することもできる。この構造を採用することにより、ガス流路断面におけるガス温度分布の均一化がより良い状態になる。

【0020】

また、本発明の腐食減肉試験装置においては、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されているので、多量のガスを十分に加熱することができる。従って、試験体設置部におけるガス流速を増大させることができるので試験体に腐食減肉現象を発現させることが可能になる。このように、ガス加熱部のガス流路断面積を試験体設置部のガス流路断面積よりも大きく設定するので、ガス加熱部出口と試験体設置部入口との間に、ガス流路の断面積が漸減するように縮流部を設けてもよく、或いはガス加熱部出口が穴を有する壁(板)になっていて、その穴の大きさが試験体設置部のガス流路断面積と同一で、その穴に試験体設置部入口が連結されていてもよいが、ガス加熱部のガス流路断面の何れも部分を通過した加熱ガスも均一に試験体設置部に流入するように、ガス流路の断面積が漸減する縮流部を設けることが好ましい。

【0021】

本発明の腐食減肉試験装置においては、材料試験体を加熱された雰囲気ガス流に曝すことができれば、試験体設置部の形状、構造及びそれに対応する材料試験体の形状、構造等並びに材料試験体の保持方法について制限はない。例えば、材料試験体全体が(保持部を除いて)ガス流中に配置される形式であっても、試験体設置部のガス流路の壁の全体に又は一部に(筒状で、リンク状で、又は板状で)材料試験体が配置されてその表面上をガスが流れる形式であってもよく、材質の異なる2種以上の材料試験体を同時に試験体設置部に配置してもよい。また、材料試験体の保持方法については、材料試験体を設置する試験体設置部の相対する部分に材料試験体が通過し得る穴を空け、それらの穴に材料試験体を挿入し、材料試験体の両端部を支持するようにしても、材料試験体を設置する試験体設置部の相対する部分にピンが通過し得る穴を空け、それらの穴にピンを通して材料試験体の両端部を支持するようにしても、例えば試験体設置部を円筒状にし、径の異なる部分を設け、内面に段差が生じないようにしてその径の大きい部分に円筒状の材料試験体を嵌め込んで支持するようにしてもよい。

【0022】

更に、本発明の腐食減肉試験装置においては、試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されており、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されており、ガス加熱部から試験体設置部まで並びに該輻射遮蔽体が同一の加熱炉空間内に設置されていることが好ましい。試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることにより、試験体設置部のガス出口以降におけるガス流速が低下して圧力損失が小さくなり、腐食減肉試験装置のガス流路内圧力の上昇を抑えることができ、その結果としてセラミックス管のシールを容易にすることができる。また、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されていることにより、試験体から見える試験体設置部のガス出口開口部の温度を所定の温度に維持することができ、試験体からの輻射熱損失によって生じる試験体の温度低下を防止することができる。

【0023】

本発明の腐食減肉試験装置においては、セラミックス管、セラミックス製の伝熱促進体、セラミックス製の輻射遮蔽体等を用いるが、これらのセラミックスの材質として、極めて腐食減肉しにくいZrO2、HfO2又それらの混合物等の酸化物系セラミックス、腐食減肉しにくいY2SiO5、Yb2Si2O7、Lu2Si2O7等の複合酸化物系セラミックスを用いることができ、ZrO2、HfO2又それらの混合物(但し、不純物として含まれるSiO2及びAl2O3の含有量が1%以下のもの)等の酸化物系セラミックスが特に好ましく用いることができる。なお、セラミックス管、セラミックス製の伝熱促進体、セラミックス製の輻射遮蔽体等は全体がセラミックスで作製されていても、或いは、少なくとも雰囲気ガスと接触する表面部分がセラミックスで作製されていてもよい。即ち、耐熱性基体の表面にこれらのセラミックスがコーティングされているものであってもよく、そのコーティング部分が全表面であっても、雰囲気ガスと接触する表面のみであってもよい。このような構成を採用することにより、ガス流路に用いたセラミックス部品の腐食減肉を防止することができる。

【0024】

本発明の腐食減肉試験方法においては、上記の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることが好ましい。例えば、材料試験体がAl2O3である場合には該セラミックスとしてZrO2、HfO2等のAl元素を含まない酸化物系セラミックス又は複合酸化物系セラミックスを用い、材料試験体がZrO2である場合には該セラミックスとしてAl2O3等のZr元素を含まない酸化物系セラミックス又は複合酸化物系セラミックスを用いることが好ましい。これらの場合には、ガス流路のセラミックス部品が腐食減肉したとしても、水蒸気との反応によって生じる反応生成物は試験体と水蒸気との反応によって生じる反応生成物とは異なるため、試験体の腐食減肉現象に影響を及ぼさず、精度の高い腐食減肉試験が可能となる。

【0025】

また、本発明の腐食減肉試験方法においては、上記の腐食減肉試験装置を用い、ガス流路を通過するガスの平均温度が1000〜1700℃の範囲内の所定温度となるように設定することが好ましい。

【0026】

以下に、本発明の腐食減肉試験装置及び腐食減肉試験方法の具体例を図面に基づいて具体的に説明する。

図1は本発明の腐食減肉試験装置の概略説明図であり、図1(a)は本発明の腐食減肉試験装置の全体構成図であり、ガス加熱部1、縮流部2、試験体設置部3及び排ガス部4で構成されており、その全長はおおよそ400mmである。図1(b)は材料試験体の形状及び寸法(長さの単位はmmである)を示しており、図1(c)は図1(a)中の線A−Aでの断面図であり、図1(d)は図1(a)中の線B−Bでの断面図である。

【0027】

ガス加熱部1はZrO2セラミックス製の二重管構造であり、外管の内径は70mmであり、内管の外径は20mmであり、ガス加熱部の長さは200mmとなっている。外管と内管との間に構成されるガス流路内に、輻射変換・伝熱促進体としてZrO2セラミックス製の小球を充填した。ガス加熱部出口における雰囲気ガスの温度が約1500℃になるように、電気炉の加熱条件を設定した。また、ガス流路内に、その半径方向の中間で、ガス加熱部入口からの距離で異なる5箇所に熱電対を挿入し、ガス加熱部におけるガスの流れ方向での温度変化を測定した。その測定結果は図2に示す通りであった。

【0028】

ガス加熱部出口には、ガス流路の断面積が漸減するようにZrO2セラミックス製縮流部2を設けた。この縮流部2の入口部分の内径はガス加熱部外管の内径と同じく70mmであり、縮流部2の出口部分の内径は16mmであった。

【0029】

材料試験体を設置する試験体設置部3はZrO2セラミックス製の円管であり、その円管の内径は縮流部2の出口部分の内径と同じく16mmであり、その円管に直径方向の相対する部分にそれぞれ約1mm×約5mmの穴を空けた。その穴に材料試験体5である5mm×20mm×1mmのアルミナ板を挿入し、材料試験体の両端部をZrO2セラミックス製円管で支持するようにした。この場合には、ガス流と衝突する材料試験体の面積は約16mm2(1mm×16mm)であり、材料試験体設置部におけるガス流路断面積は約185mm2(3.14×82−1×16)であった。即ち、試験体設置部3における平均ガス流速の変化を抑えるように、材料試験体断面積に対するガス流路断面積の比は10倍以上であった。

【0030】

排ガス部4はセラミックス製の円管であり、その円管の内径は60mmであった。排ガス部のガス流路には、ガス加熱部と同様に、輻射変換・伝熱促進体としてセラミックス製の小球を約30mmの厚さで充填した。

【0031】

上記の腐食減肉試験装置に供給する雰囲気ガスとして、窒素ガスを約90℃の加温水中にバブリングさせて得られる約90℃の飽和水蒸気約53%と窒素約47%とからなるガス混合物を用いた。この雰囲気ガスを0.16g/sの供給率で加熱導管に供給し、加熱導管において約200℃まで加熱してガス加熱部1に供給した。その結果、試験体設置部3入口において1500℃で流速約5.4m/s、圧力約0.1MPa,水蒸気分圧約58kPaとなった。

【0032】

上記の腐食減肉試験において、アルミナ試験体の質量の経時変化を求めたところ、図3に示す通りであった。アルミナ試験体の質量は時間の経過と共に減少しており、腐食減肉現象が発現したことは明らかである。

【図面の簡単な説明】

【0033】

【図1】本発明の腐食減肉試験装置の概略説明図である。

【図2】ガス加熱部におけるガスの流れ方向での温度変化の測定値を示すグラフである。

【図3】腐食減肉試験において得られたアルミナ試験体の質量の経時変化を示すグラフである。

【符号の説明】

【0034】

1 ガス加熱部

2 縮流部

3 試験体設置部

4 排ガス部

5 材料試験体

【特許請求の範囲】

【請求項1】

所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることを特徴とする腐食減肉試験装置。

【請求項2】

ガス加熱部のガス流路の中心軸上に、一端が閉塞されたセラミックス管がガス流れ方向に平行に設置されてガス加熱部が二重管となっており、外管と内管との間の空間がガス加熱部のガス通路となっており、このガス通路に通気性を有するセラミックス製の伝熱促進体が充填されている請求項1記載の腐食減肉試験装置。

【請求項3】

ガス加熱部のガス流路内に、一端が閉塞され内部に加熱体が挿入されている複数のセラミックス内管がガス流れ方向に平行に設置されており、該ガス流路の外管と該各内管とで構成されるガス通路に通気性を有するセラミックス製の伝熱促進体が充填されている請求項1記載の腐食減肉試験装置。

【請求項4】

試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されており、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されており、ガス加熱部から試験体設置部まで並びに該輻射遮蔽体が同一の加熱炉空間内に設置されている請求項1、2又は3記載の腐食減肉試験装置。

【請求項5】

セラミックスがジルコニア、ハフニア又はそれらの混合物からなり、不純物として含まれる二酸化ケイ素およびアルミナの含有量が合計で1%以下である請求項1、2、3又は4記載の腐食減肉試験装置。

【請求項6】

請求項1〜4の何れかに記載の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることを特徴とする腐食減肉試験方法。

【請求項1】

所定の組成に調整され且つ所定の温度に加熱された雰囲気ガスを材料試験体が設置される試験体設置部に連続して流入させる腐食減肉試験装置において、ガス加熱部から試験体設置部までがセラミックス管で一体に構成されて同一の加熱炉空間内に設置されており、ガス加熱部のガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されていることを特徴とする腐食減肉試験装置。

【請求項2】

ガス加熱部のガス流路の中心軸上に、一端が閉塞されたセラミックス管がガス流れ方向に平行に設置されてガス加熱部が二重管となっており、外管と内管との間の空間がガス加熱部のガス通路となっており、このガス通路に通気性を有するセラミックス製の伝熱促進体が充填されている請求項1記載の腐食減肉試験装置。

【請求項3】

ガス加熱部のガス流路内に、一端が閉塞され内部に加熱体が挿入されている複数のセラミックス内管がガス流れ方向に平行に設置されており、該ガス流路の外管と該各内管とで構成されるガス通路に通気性を有するセラミックス製の伝熱促進体が充填されている請求項1記載の腐食減肉試験装置。

【請求項4】

試験体設置部のガス出口以降におけるガス流路断面積が試験体設置部のガス流路断面積よりも大きく設定されており、試験体設置部のガス出口以降におけるガス流路にセラミックス製の輻射遮蔽体が設置されており、ガス加熱部から試験体設置部まで並びに該輻射遮蔽体が同一の加熱炉空間内に設置されている請求項1、2又は3記載の腐食減肉試験装置。

【請求項5】

セラミックスがジルコニア、ハフニア又はそれらの混合物からなり、不純物として含まれる二酸化ケイ素およびアルミナの含有量が合計で1%以下である請求項1、2、3又は4記載の腐食減肉試験装置。

【請求項6】

請求項1〜4の何れかに記載の腐食減肉試験装置を用い、ガス加熱部から試験体設置部までのガスと接触する部分のセラミックスとして、酸素以外の材料試験体の構成元素を含まないセラミックスを用いることを特徴とする腐食減肉試験方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−71504(P2006−71504A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−256211(P2004−256211)

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]