腐食環境下における材料表面皮膜の評価方法

【課題】 材料に形成された皮膜界面の優先溶解が発生しているかどうかを簡便に、しかも早期に且つ高い信頼性と再現性のもとに評価・判定できる方法を提供する。

【解決手段】 材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

【解決手段】 材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はめっき,溶射,塗装などにより金属などの材料の表面に形成された皮膜の腐食環境下における健全性の評価方法に関する。

【背景技術】

【0002】

一般に、めっき,溶射,塗装などの保護皮膜を付与した材料の防食特性を評価する方法として、塩水噴霧試験,恒温恒湿環境への暴露試験,腐食溶液中への浸漬試験が多用されている。これらの試験において、保護皮膜の健全性を評価するには、皮膜の損傷度合いを目視で判定することが多い。このような皮膜損傷としては、

(1)皮膜表面から進行する損傷

(2)皮膜と母材の界面が優先溶解して皮膜が剥離する

の2通りが考えられる。

【0003】

上述の(1)の皮膜表面から損傷が進行する場合は、皮膜の健全性を目視で容易に評価できるが、(2)の皮膜と母材の界面が優先溶解して皮膜が剥離する場合は、界面の優先溶解が進行していても、皮膜が膨れたり剥離したりするまでは目視で損傷度合いを確認できないという問題がある。

【0004】

実例として、アルミ母材を海水環境で使用する場合にアルミよりも卑であるAl−Zn合金の溶射皮膜を犠牲防食皮膜として被覆する場合が挙げられる。このような材料構成の場合、Al−Zn合金の溶射皮膜がアルミ基材(母材)よりも優先的に溶解して基材の溶出を防止する働きをするが、Al−Zn溶射皮膜の欠陥から海水が母材との界面付近に浸透した場合、溶存酸素の供給が少ない界面付近と溶存酸素の供給が多い溶射膜表面との間で酸素濃淡電池が形成され、界面付近が優先的に溶解する現象が生じる。

【0005】

上記のようなAl−Zn溶射皮膜でアルミ母材を防食する機器としてLNG気化器が挙げられる。このような実機プラントでは数年間の使用の後に、上記のような溶射皮膜界面の優先溶解が進んだ結果、溶射膜の膨れや剥離が観察されるが、使用1年程度では、既に皮膜界面の優先溶解が進んでいたとしても、外観上は損傷状況を確認できない状況にある。

【0006】

こうした界面の優先溶解の進行が、皮膜の膨れや剥離が発生するまで認知し難いということが、耐膨れ性,耐剥離性に優れた皮膜を開発する場合に障害となっている。つまり、実機で数年後に発生するような膨れ・剥離をラボ実験で模擬するためには、より厳しい環境に曝して、早いうちに皮膜損傷が発生する加速試験をする必要があるが、あまり厳しい環境に曝すと、界面の優先溶解が発生する前に皮膜表面からどんどん進行する腐食形態に変わってしまい、皮膜の膨れや剥離特性を正確に調べられなくなる。

【0007】

また、実機と同様に界面の優先溶解が発生する環境にした場合は、実際に界面の溶解が発生・進行していたとしても、目視による外観上はその変化を特定できないため、目視で損傷が確認できるような皮膜の膨れや剥離が発生するまでには、実機と同程度の時間を要してしまい、加速試験として用いることができない。

【0008】

さらに、皮膜が膨れたり剥離したりする試験環境を設定できたとしても、膨れ・剥離が生じるまでの時間は、同じ製作バッチの皮膜同士であっても、わずかな材質的バラツキにより、膨れ・剥離が生じるまでの時間が著しく異なる場合があり、実験データの信頼性・再現性に乏しく、相当なサンプルN数を確保して、統計的に処理しないと優劣を比較し難いという問題もある。

【0009】

従来、上記の問題を解消する方法として、試験部に応力・歪を与えた状態で腐食環境に暴露する方法(特許文献1など)や塗装した金属板に予め変形を導入しておいて複合サイクル腐食試験を実施する方法(特許文献2など)が提案されている。

【0010】

しかしながら、これらの提案は、いずれも、腐食環境中で即ち試験材を腐食環境下に晒した状態でその試験部に応力・歪を与えておく方法である。従って、このような応力導入は、腐食試験に要する時間を短縮させるにはある程度有効だが、同じ製作バッチの材料・皮膜であっても、わずかな材質的バラツキにより、膨れ・剥離が生じるまでの時間が著しく異なる場合が多く、実験データの信頼性・再現性に乏しく、相当なサンプルN数を確保して、統計的に処理しないと正しく優劣を比較し難いという問題がある。

【特許文献1】特開平6−300678号公報

【特許文献2】特開平7−31192号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明はかかる従来の問題を解決し、皮膜界面の優先溶解が発生しているかどうかを簡便に、しかも早期に且つ高い信頼性と再現性のもとに評価・判定できる方法を提供することをその課題としてなされたものである。

【課題を解決するための手段】

【0012】

本発明は、上記課題を達成するために発明者らによってなされたものであり、その要旨とする特徴は下記の通りである。

(1)材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

(2)前記腐食環境が、塩水噴霧、気中暴露及び腐食溶液への浸漬によるものである上記(1)に記載の材料表面皮膜の評価方法。

(3)前記皮膜の健全性の評価を、該皮膜に膨れが認知される前記材料の臨界歪み量によって行う上記(1)又は(2)に記載の材料表面皮膜の評価方法。

(4)前記皮膜の健全性の評価を、前記金属材料の一定歪み量における該皮膜の膨れ又は剥離の状況によって行う上記(1)又は(2)に記載の材料表面皮膜の評価方法。

(5)半円筒形状の材料の内面及び/又は外面に皮膜を形成した試験片を、腐食環境下に一定期間保持した後、半円筒の直径方向に圧縮力を印加して変形させることによって、該半円筒内面の皮膜に圧縮応力を導入し、及び/又は、該半円筒外面の皮膜に引張応力を導入する請求項1〜4記載の材料表面皮膜の評価方法。

【発明の効果】

【0013】

本発明によれば金属などの各種材料表面に形成された皮膜の腐食環境下における健全性を評価するに当たり、皮膜界面の優先溶解が発生しているかどうかを簡便に、しかも早期に且つ高い信頼性と再現性によって評価・判定といった優れた効果を提供することができる。また、本発明に係る評価方法を有効に利用することによって、耐膨れ・剥離性などの耐食性に優れた新規な皮膜の早期開発にも貢献することができる。

【発明を実施するための最良の形態】

【0014】

本発明の方法は、金属などの材料表面に形成した皮膜の健全性を評価する試験方法であって、該皮膜が損傷を受ける腐食環境下に一定期間暴露した後、該暴露試験片を機械的に変形させて、該皮膜に圧縮及び/又は引張の内部応力を付与することで該皮膜の破壊を生ぜしめることを特徴とする皮膜健全性試験方法である。このため、短い暴露試験期間であっても、暴露後の皮膜に機械的に応力が付与されることで、皮膜破壊を発生させて、目視試験で差を認知可能としたものである。

【0015】

ところで、本発明では、あくまでも試験片を腐食環境下に一定期間暴露した後に、同試験片に機械的な変形を加えて皮膜に内部応力を付与するもので、試験片が腐食環境下に暴露されている間に同時に内部応力を付与するものではない。暴露中に内部応力を付与してしまうと、データのバラツキの原因となり、信頼性、再現性の高い評価が困難となる。

【0016】

即ち、従来技術の如く、応力・歪を与えながら腐食環境に暴露する方法では、この作用により腐食が加速されて、少ない暴露試験時間で結果が得られるというメリットはある。しかしながら、腐食過程にその加速要因となる応力を不適切に導入すると、試験片毎の材料的なバラツキを強調してしまうことになるため、腐食の進行に大きな差異が発生してしまい、結果的に、皮膜の膨れ・剥離が視認できるまでの時間が著しくばらついてしまうのである。

【0017】

これに対し、本発明では、腐食過程には応力を意図的に導入しないことにより、腐食過程での応力バラツキによる腐食進行のバラツキを抑制し、腐食過程のバラツキ要因を最小限に抑えることができる。その結果、同じ試験片ならば、一定の腐食状況になり、このあとに強制的な応力を導入するので、皮膜の膨れ・剥離が発生する臨界歪量や、同じ歪量で皮膜の膨れ・剥離の量を定量的に比較することが可能になる

このように、本発明において試験を行うに際しては、試験片を腐食環境下に一定期間保持(暴露)した後、次いでこの腐食環境を解き、通常の環境下において、試験片を変形させてその皮膜に応力付与を行うものである。

【0018】

ここで、腐食環境下に試験片を保持する方法は所謂暴露試験のことで、具体的には塩水噴霧試験、恒温恒湿槽や大気中に曝す気中暴露試験、各種浸漬試験(淡水、自然海水、人工海水、高温水、NaCl水溶液、HCl水溶液、H2SO4水溶液、HNO3水溶液)及びこれらの環境下でのアノード分極,カソード分極状態のいずれかである。この暴露試験は、材料と皮膜の種類に応じて適切な暴露環境を選定すればよく、塩水噴霧試験としてはJIS Z 2371:2000、気中暴露試験としてはJIS Z 2381:2001、浸漬試験としてはJIS H 8683-2:1999、JIS K 5600-6-2:1999、アノード分極試験としてはJIS T 0302:2000、JIS G 0579:1983の方法が使用できる。

【0019】

また、腐食環境下に保持する期間としては、上記暴露試験の種類やその目的によって異なるものであり、特に制限するものではないが、加速試験の意義を考慮すれば、10日〜12週間(3ヶ月)が推奨される。

【0020】

次に、本発明における試験片の皮膜に付与される内部応力は、圧縮応力あるいは引張応力の何れでも良く、さらにこの圧縮応力と引張応力を皮膜の異なる部分(例えば、表面側と裏面側)に同時に付与、導入される場合でも良い。

【0021】

そして、皮膜に対するかかる内部応力の導入は、試験片自体(本体)に機械的変形を与えることによって得られる。

【0022】

例えば、皮膜に引張応力を導入する場合は、表面に皮膜を形成した平板状の試験片を皮膜を外側にして曲げ加工を施して試験片に曲げの変形を付与する。曲げの変形を受けた部分の皮膜は試験片の変形と一体となって変形するために引張の内部応力が付与されることになる。また、逆に皮膜に圧縮応力を導入する場合は、平板状の試験片を皮膜を内側にして曲げ加工を施せば良い。

【0023】

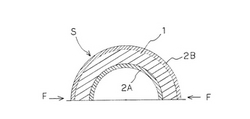

本発明に用いられる試験片の形状は上記平板状の他、どのようなものでも良く、特に規定するものではないが、好ましいものとして図1に示すような半円筒状のものを挙げることができる。

【0024】

図1はこの半円筒状試験片(サンプル)Sの横断面図であるが、ここにおいて1は金属基材、2Aは金属基材1の内面に形成された皮膜、2Bは同金属基材1の外面に形成された皮膜をそれぞれ示している。そして、試験・評価に際してはこの試験片Sを腐食環境下に一定期間暴露した後に通常環境下(大気環境)において万力などを用いてその両端部に対してその直径中心方向に力Fを加えてその直径(例えば50mm)を所定の直径寸法(例えば35mm)に縮めるように馬蹄形に圧縮変形させる。これによって、半円筒状試験片Sの内面の皮膜2Aには圧縮応力を導入し,円筒外面の皮膜2Bには引張応力を導入することが可能となる。

【0025】

こうした半円筒形状試験片Sによる試験は、皮膜全体に等方的な圧縮応力又は引張応力を導入することができ、データの再現性・信頼性をより高めることができる。また、皮膜への圧縮応力の影響と引張応力の影響を同時に調べることができる。

【0026】

本発明によりこのような試験片の腐食環境下での暴露とその後の機械的変形の付与による皮膜への内部応力の導入との組み合わせによって以下のような作用がもたらされる。皮膜が形成された試験片を暴露させたときに、皮膜と金属基材(母材)の界面が優先的に溶解・腐食する場合は、腐食が進行していても外観上の変化が見られない。そこで、母材全体に機械的な変形すなわち歪みを入れることにより、皮膜に圧縮又は引張の内部応力を付与すると、皮膜と母材の界面が溶解している部分が剥がれ、他の領域は剥がれないことから、圧縮応力の場合は界面が溶解している部分が膨れ始め、引張応力の場合は界面が溶解している部分が破壊する。この段階で外観上目視により皮膜異常を膨れや破壊として認知できる。圧縮応力の場合、さらに、機械的な変形を続けて皮膜への内部応力を増加させると、皮膜膨れがさらに進んで、やがて、皮膜が破壊して剥離した状態になる。

【0027】

しかしながら、前述のように腐食の進行過程において同時にこの応力を導入してしまうと、結果的に、皮膜の膨れ・剥離が視認できるまでの時間が著しくばらついてしまう。本発明ではこの腐食過程と皮膜への応力の付与(導入)過程を切り離して独立させた試験法を採用することで腐食過程のバラツキ要因を排除し、信頼性、再現性の高い皮膜の健全性評価を実現できるというものである。

【0028】

この方法による皮膜評価を実施するには、第1の方法として同形状の金属基材に複数種の皮膜を付与したサンプル群(試験片群)を用意して、各基材を少しずつ変形させて目視で膨れが認知できる臨界歪み量で評価する方法が挙げられる。また、第2の方法としては、一定量の歪みを全サンプルに同じように与えて、各々の皮膜の膨れや剥離状況の違いを評価する方法が挙げられる。また、第3の方法としてこれら第1の方法と第2の方法を併用する方法、すなわち第2の方法により各々の皮膜の膨れや剥離状況の違いが見出せないサンプルを取り出して第1の方法により再評価する方法も有効である。いずれの評価方法を選択するかは、評価の具体的な目的やサンプルの特性及び試験・評価の効率、精度を考慮して適宜決定すれば良い。

【0029】

本発明が適用できる皮膜は、有機・無機の塗装皮膜,溶射皮膜,めっき皮膜,化成処理皮膜等、あらゆる皮膜が考えられ、基材は鉄合金,アルミ合金,銅合金,チタン合金,マグネシウム合金等のあらゆる金属材料に適用でき、さらに塑性変形が可能な各種セラミック材料やプラスチック材料等、あらゆる材料に適用することができる。

(実施例1)

20mm×50mm×1mmtの普通鋼(SS400),ステンレス鋼(SUS304),Al合金(A5083)の表面にAl−2%Zn溶射膜(厚さ300μm),電気Niめっき(厚さ10μm),有機塗膜(厚さ1μm)を被覆したサンプル9種類をN数4で用意し、塩水噴霧試験環境に4週間,6ヶ月間曝したときに、表面に膨れ・剥離が生じるかどうか目視で調べた(従来評価法)。

また、塩水噴霧試験に4週間曝した後のサンプルを長さ50mmの2つの長辺の中心を結ぶ長さ20mmのラインに沿って板状サンプルを皮膜を内側にして90°曲げることにより曲がった領域の皮膜に圧縮応力を導入したときに、この領域に膨れ・剥離が生じるかどうか目視で調べた(本発明評価法)。

さらに、同様の曲げ加工を施した後に塩水噴霧試験環境に4週間暴露したときに、表面に膨れ・剥離が生じるかどうか目視で調べた(従来評価法)。

表1にこれらの試験結果に基づく皮膜の膨れ・剥離状況を示す。表において、○は膨れ・剥離が共に無し、△は膨れのみ発生、×は膨れ・剥離が共に発生、××は剥離のみ発生の状態をそれぞれ表している。なお、表中、1,2,3,4はサンプルのN数である。

【0030】

【表1】

【0031】

9種類のサンプルに各々N数4でサンプルを評価しているが、塩水噴霧4週間後では、全てのサンプルにおいて、皮膜の膨れ・剥離は生じていないという結果が得られた。しかし、これらを曲げ加工することにより皮膜に圧縮応力を付与すると、全てにおいて、膨れが生じるもの(△),膨れと剥離が生じるもの(×)が発生し、9種類のサンプル毎に界面の損傷状況が異なっていて、膨れでとどまるものと剥離までいたるものに分かれた。但し、同じサンプルでのN数4の中では全て同じ傾向となっており、例外は見られなかった。

このように、従来の評価方法では4週間程度では、皮膜界面部が損傷しているにもかかわらず、9種類のどのサンプルも膨れ・剥離発生無しという判定となり、皮膜健全性の正確な評価ができていないが、本発明の評価方法によれば、サンプルを機械的に変形させたことにより、皮膜界面の損傷度合いに応じて、膨れや剥離が発生し、しかも、9種類の基材・皮膜組み合わせ毎に4つのサンプルで同じ結果が得られており、皮膜界面の健全性を正確に再現性良く比較評価することができる。

一方、従来法の塩水噴霧でも、試験期間を6ヶ月程度まで延ばした場合、及び、曲げ加工を予め施して皮膜に応力を負荷した状態で塩水噴霧試験を4週間実施した場合は、皮膜界面の損傷が、皮膜の膨れ・剥離を視認できる程度まで進展する。しかしながら、これらの方法では、表1に示すように同じ基材・皮膜の組み合わせであっても、N数4のサンプル毎に、膨れのみであったり、膨れと剥離が重畳したり、膨れが発生しなかったりという皮膜の損傷状態が混在し、バラツキが著しいことが判明した。これは、9種類の基材・皮膜の組み合わせの間での皮膜界面の耐環境性の評価が正確にできないことを意味しており、評価方法として適切とは言い難い。

(実施例2)

塩水噴霧試験の代わりに、人工海水浸漬試験を4週間,6ヶ月実施した以外は実施例1全く同じ方法で評価した結果を表2に示す。

【0032】

【表2】

【0033】

海水浸漬4週間後では、全サンプルで皮膜の膨れ・剥離は生じていないが、曲げ加工により膨れ・剥離が発生し、N数4個が全て同傾向となった。従って、本発明の評価方法によれば、皮膜界面の健全性を正確に評価できる。一方、従来法の海水浸漬でも、試験期間が6ヶ月の場合、及び曲げ加工実施後に海水浸漬を4週間実施した場合は、皮膜の膨れ・剥離が発生するが、N数4のサンプル毎に皮膜の損傷状態のバラツキが著しく、皮膜界面の耐環境性の評価が正確にできないことを意味している。

(実施例3)

板状サンプルの曲げ加工を皮膜を外側にして90°曲げることにより曲がった領域の皮膜に引張応力を導入すること以外は、実施例1全く同じ方法で評価した結果を表3に示す。

【0034】

【表3】

【0035】

塩水噴霧4週間後では、全サンプルで皮膜の膨れや破壊は生じていないが、曲げ加工により皮膜の剥離が発生した。本試験は引張応力の導入なので膨れは生じなかった。剥離発生挙動はN数4個共全て同傾向であり、皮膜の耐剥離性を正確に評価できている。従来法の塩水噴霧期間が6ヶ月の場合、及び、曲げ加工実施後に塩水噴霧試験を4週間実施後の場合は、皮膜の膨れ・剥離が発生するが、N数4のサンプル毎にバラツキが著しく、評価が正確にできていない。

(実施例4)

皮膜への圧縮応力を均質に付与するため、図1に示すような半円筒状のサンプルを用いた。直径50mmの半円筒状を有するAl合金A5083で構成された金属基材1の内面に、皮膜2AとしてAl−2%Zn溶射皮膜とAl−15%Zn溶射皮膜を厚さ400μmで形成した。これらのサンプルを塩水噴霧試験に4週間曝した後、万力を用いて半円筒の直径部を50mmから35mmになるように変形させて、半円筒内面の溶射膜に圧縮応力を強制的に導入した。比較のため、塩水噴霧試験前の溶射ままのサンプルにも同様な変形加工を施した。

【0036】

図2は溶射ままのサンプルの内面(縦断面)の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。図3は溶射ままのサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。いずれも腐食試験を実施する前で皮膜界面の健全性が高いため、圧縮応力を導入しても膨れ・剥離は生じない。

【0037】

一方、図4は塩水噴霧暴露後のサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。さらに、図5は塩水噴霧暴露後のサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。Al−2%Zn溶射膜の場合は塩水噴霧による界面の優先腐食が生じているため、圧縮応力を導入すると顕著な膨れ・剥離が生じた。しかし、Al−15%Zn溶射膜の場合は、界面の優先腐食よりも最表面の溶解の方が起こり易いため、膨れ・剥離は生じないことが判る。

【0038】

このような界面の優先腐食の起こり易さは図4の写真のように1ヶ月程度の短期間の塩水噴霧試験だけでは認知できないことが明らかであり、図4の変形を導入していないサンプルを比較しても、Al−2%Zn溶射皮膜とAl−15%Zn溶射皮膜の差を判定できない。これに対し、本発明評価方法である図5の写真の結果では、Al−2%Zn溶射皮膜とAl−15%Zn溶射皮膜の膨れ・剥離状況の差が顕著に観察され、このことは耐膨れ・剥離性に優れた皮膜を開発する上で非常に有効であることを意味している。

【図面の簡単な説明】

【0039】

【図1】本発明に有利に適用される試験片(サンプル)の好ましい形状を示す横断面図。

【図2】溶射ままのサンプルの内面の写真1を示す図。

【図3】溶射ままのサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真を示す図。

【図4】塩水噴霧暴露後のサンプルの内面の写真を示す図。

【図5】図5は塩水噴霧暴露後のサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真を示す図。

【符号の説明】

【0040】

S:試験片(サンプル) 1:金属基材 2A:皮膜(内面) 2B:皮膜(外面)

【技術分野】

【0001】

本発明はめっき,溶射,塗装などにより金属などの材料の表面に形成された皮膜の腐食環境下における健全性の評価方法に関する。

【背景技術】

【0002】

一般に、めっき,溶射,塗装などの保護皮膜を付与した材料の防食特性を評価する方法として、塩水噴霧試験,恒温恒湿環境への暴露試験,腐食溶液中への浸漬試験が多用されている。これらの試験において、保護皮膜の健全性を評価するには、皮膜の損傷度合いを目視で判定することが多い。このような皮膜損傷としては、

(1)皮膜表面から進行する損傷

(2)皮膜と母材の界面が優先溶解して皮膜が剥離する

の2通りが考えられる。

【0003】

上述の(1)の皮膜表面から損傷が進行する場合は、皮膜の健全性を目視で容易に評価できるが、(2)の皮膜と母材の界面が優先溶解して皮膜が剥離する場合は、界面の優先溶解が進行していても、皮膜が膨れたり剥離したりするまでは目視で損傷度合いを確認できないという問題がある。

【0004】

実例として、アルミ母材を海水環境で使用する場合にアルミよりも卑であるAl−Zn合金の溶射皮膜を犠牲防食皮膜として被覆する場合が挙げられる。このような材料構成の場合、Al−Zn合金の溶射皮膜がアルミ基材(母材)よりも優先的に溶解して基材の溶出を防止する働きをするが、Al−Zn溶射皮膜の欠陥から海水が母材との界面付近に浸透した場合、溶存酸素の供給が少ない界面付近と溶存酸素の供給が多い溶射膜表面との間で酸素濃淡電池が形成され、界面付近が優先的に溶解する現象が生じる。

【0005】

上記のようなAl−Zn溶射皮膜でアルミ母材を防食する機器としてLNG気化器が挙げられる。このような実機プラントでは数年間の使用の後に、上記のような溶射皮膜界面の優先溶解が進んだ結果、溶射膜の膨れや剥離が観察されるが、使用1年程度では、既に皮膜界面の優先溶解が進んでいたとしても、外観上は損傷状況を確認できない状況にある。

【0006】

こうした界面の優先溶解の進行が、皮膜の膨れや剥離が発生するまで認知し難いということが、耐膨れ性,耐剥離性に優れた皮膜を開発する場合に障害となっている。つまり、実機で数年後に発生するような膨れ・剥離をラボ実験で模擬するためには、より厳しい環境に曝して、早いうちに皮膜損傷が発生する加速試験をする必要があるが、あまり厳しい環境に曝すと、界面の優先溶解が発生する前に皮膜表面からどんどん進行する腐食形態に変わってしまい、皮膜の膨れや剥離特性を正確に調べられなくなる。

【0007】

また、実機と同様に界面の優先溶解が発生する環境にした場合は、実際に界面の溶解が発生・進行していたとしても、目視による外観上はその変化を特定できないため、目視で損傷が確認できるような皮膜の膨れや剥離が発生するまでには、実機と同程度の時間を要してしまい、加速試験として用いることができない。

【0008】

さらに、皮膜が膨れたり剥離したりする試験環境を設定できたとしても、膨れ・剥離が生じるまでの時間は、同じ製作バッチの皮膜同士であっても、わずかな材質的バラツキにより、膨れ・剥離が生じるまでの時間が著しく異なる場合があり、実験データの信頼性・再現性に乏しく、相当なサンプルN数を確保して、統計的に処理しないと優劣を比較し難いという問題もある。

【0009】

従来、上記の問題を解消する方法として、試験部に応力・歪を与えた状態で腐食環境に暴露する方法(特許文献1など)や塗装した金属板に予め変形を導入しておいて複合サイクル腐食試験を実施する方法(特許文献2など)が提案されている。

【0010】

しかしながら、これらの提案は、いずれも、腐食環境中で即ち試験材を腐食環境下に晒した状態でその試験部に応力・歪を与えておく方法である。従って、このような応力導入は、腐食試験に要する時間を短縮させるにはある程度有効だが、同じ製作バッチの材料・皮膜であっても、わずかな材質的バラツキにより、膨れ・剥離が生じるまでの時間が著しく異なる場合が多く、実験データの信頼性・再現性に乏しく、相当なサンプルN数を確保して、統計的に処理しないと正しく優劣を比較し難いという問題がある。

【特許文献1】特開平6−300678号公報

【特許文献2】特開平7−31192号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明はかかる従来の問題を解決し、皮膜界面の優先溶解が発生しているかどうかを簡便に、しかも早期に且つ高い信頼性と再現性のもとに評価・判定できる方法を提供することをその課題としてなされたものである。

【課題を解決するための手段】

【0012】

本発明は、上記課題を達成するために発明者らによってなされたものであり、その要旨とする特徴は下記の通りである。

(1)材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

(2)前記腐食環境が、塩水噴霧、気中暴露及び腐食溶液への浸漬によるものである上記(1)に記載の材料表面皮膜の評価方法。

(3)前記皮膜の健全性の評価を、該皮膜に膨れが認知される前記材料の臨界歪み量によって行う上記(1)又は(2)に記載の材料表面皮膜の評価方法。

(4)前記皮膜の健全性の評価を、前記金属材料の一定歪み量における該皮膜の膨れ又は剥離の状況によって行う上記(1)又は(2)に記載の材料表面皮膜の評価方法。

(5)半円筒形状の材料の内面及び/又は外面に皮膜を形成した試験片を、腐食環境下に一定期間保持した後、半円筒の直径方向に圧縮力を印加して変形させることによって、該半円筒内面の皮膜に圧縮応力を導入し、及び/又は、該半円筒外面の皮膜に引張応力を導入する請求項1〜4記載の材料表面皮膜の評価方法。

【発明の効果】

【0013】

本発明によれば金属などの各種材料表面に形成された皮膜の腐食環境下における健全性を評価するに当たり、皮膜界面の優先溶解が発生しているかどうかを簡便に、しかも早期に且つ高い信頼性と再現性によって評価・判定といった優れた効果を提供することができる。また、本発明に係る評価方法を有効に利用することによって、耐膨れ・剥離性などの耐食性に優れた新規な皮膜の早期開発にも貢献することができる。

【発明を実施するための最良の形態】

【0014】

本発明の方法は、金属などの材料表面に形成した皮膜の健全性を評価する試験方法であって、該皮膜が損傷を受ける腐食環境下に一定期間暴露した後、該暴露試験片を機械的に変形させて、該皮膜に圧縮及び/又は引張の内部応力を付与することで該皮膜の破壊を生ぜしめることを特徴とする皮膜健全性試験方法である。このため、短い暴露試験期間であっても、暴露後の皮膜に機械的に応力が付与されることで、皮膜破壊を発生させて、目視試験で差を認知可能としたものである。

【0015】

ところで、本発明では、あくまでも試験片を腐食環境下に一定期間暴露した後に、同試験片に機械的な変形を加えて皮膜に内部応力を付与するもので、試験片が腐食環境下に暴露されている間に同時に内部応力を付与するものではない。暴露中に内部応力を付与してしまうと、データのバラツキの原因となり、信頼性、再現性の高い評価が困難となる。

【0016】

即ち、従来技術の如く、応力・歪を与えながら腐食環境に暴露する方法では、この作用により腐食が加速されて、少ない暴露試験時間で結果が得られるというメリットはある。しかしながら、腐食過程にその加速要因となる応力を不適切に導入すると、試験片毎の材料的なバラツキを強調してしまうことになるため、腐食の進行に大きな差異が発生してしまい、結果的に、皮膜の膨れ・剥離が視認できるまでの時間が著しくばらついてしまうのである。

【0017】

これに対し、本発明では、腐食過程には応力を意図的に導入しないことにより、腐食過程での応力バラツキによる腐食進行のバラツキを抑制し、腐食過程のバラツキ要因を最小限に抑えることができる。その結果、同じ試験片ならば、一定の腐食状況になり、このあとに強制的な応力を導入するので、皮膜の膨れ・剥離が発生する臨界歪量や、同じ歪量で皮膜の膨れ・剥離の量を定量的に比較することが可能になる

このように、本発明において試験を行うに際しては、試験片を腐食環境下に一定期間保持(暴露)した後、次いでこの腐食環境を解き、通常の環境下において、試験片を変形させてその皮膜に応力付与を行うものである。

【0018】

ここで、腐食環境下に試験片を保持する方法は所謂暴露試験のことで、具体的には塩水噴霧試験、恒温恒湿槽や大気中に曝す気中暴露試験、各種浸漬試験(淡水、自然海水、人工海水、高温水、NaCl水溶液、HCl水溶液、H2SO4水溶液、HNO3水溶液)及びこれらの環境下でのアノード分極,カソード分極状態のいずれかである。この暴露試験は、材料と皮膜の種類に応じて適切な暴露環境を選定すればよく、塩水噴霧試験としてはJIS Z 2371:2000、気中暴露試験としてはJIS Z 2381:2001、浸漬試験としてはJIS H 8683-2:1999、JIS K 5600-6-2:1999、アノード分極試験としてはJIS T 0302:2000、JIS G 0579:1983の方法が使用できる。

【0019】

また、腐食環境下に保持する期間としては、上記暴露試験の種類やその目的によって異なるものであり、特に制限するものではないが、加速試験の意義を考慮すれば、10日〜12週間(3ヶ月)が推奨される。

【0020】

次に、本発明における試験片の皮膜に付与される内部応力は、圧縮応力あるいは引張応力の何れでも良く、さらにこの圧縮応力と引張応力を皮膜の異なる部分(例えば、表面側と裏面側)に同時に付与、導入される場合でも良い。

【0021】

そして、皮膜に対するかかる内部応力の導入は、試験片自体(本体)に機械的変形を与えることによって得られる。

【0022】

例えば、皮膜に引張応力を導入する場合は、表面に皮膜を形成した平板状の試験片を皮膜を外側にして曲げ加工を施して試験片に曲げの変形を付与する。曲げの変形を受けた部分の皮膜は試験片の変形と一体となって変形するために引張の内部応力が付与されることになる。また、逆に皮膜に圧縮応力を導入する場合は、平板状の試験片を皮膜を内側にして曲げ加工を施せば良い。

【0023】

本発明に用いられる試験片の形状は上記平板状の他、どのようなものでも良く、特に規定するものではないが、好ましいものとして図1に示すような半円筒状のものを挙げることができる。

【0024】

図1はこの半円筒状試験片(サンプル)Sの横断面図であるが、ここにおいて1は金属基材、2Aは金属基材1の内面に形成された皮膜、2Bは同金属基材1の外面に形成された皮膜をそれぞれ示している。そして、試験・評価に際してはこの試験片Sを腐食環境下に一定期間暴露した後に通常環境下(大気環境)において万力などを用いてその両端部に対してその直径中心方向に力Fを加えてその直径(例えば50mm)を所定の直径寸法(例えば35mm)に縮めるように馬蹄形に圧縮変形させる。これによって、半円筒状試験片Sの内面の皮膜2Aには圧縮応力を導入し,円筒外面の皮膜2Bには引張応力を導入することが可能となる。

【0025】

こうした半円筒形状試験片Sによる試験は、皮膜全体に等方的な圧縮応力又は引張応力を導入することができ、データの再現性・信頼性をより高めることができる。また、皮膜への圧縮応力の影響と引張応力の影響を同時に調べることができる。

【0026】

本発明によりこのような試験片の腐食環境下での暴露とその後の機械的変形の付与による皮膜への内部応力の導入との組み合わせによって以下のような作用がもたらされる。皮膜が形成された試験片を暴露させたときに、皮膜と金属基材(母材)の界面が優先的に溶解・腐食する場合は、腐食が進行していても外観上の変化が見られない。そこで、母材全体に機械的な変形すなわち歪みを入れることにより、皮膜に圧縮又は引張の内部応力を付与すると、皮膜と母材の界面が溶解している部分が剥がれ、他の領域は剥がれないことから、圧縮応力の場合は界面が溶解している部分が膨れ始め、引張応力の場合は界面が溶解している部分が破壊する。この段階で外観上目視により皮膜異常を膨れや破壊として認知できる。圧縮応力の場合、さらに、機械的な変形を続けて皮膜への内部応力を増加させると、皮膜膨れがさらに進んで、やがて、皮膜が破壊して剥離した状態になる。

【0027】

しかしながら、前述のように腐食の進行過程において同時にこの応力を導入してしまうと、結果的に、皮膜の膨れ・剥離が視認できるまでの時間が著しくばらついてしまう。本発明ではこの腐食過程と皮膜への応力の付与(導入)過程を切り離して独立させた試験法を採用することで腐食過程のバラツキ要因を排除し、信頼性、再現性の高い皮膜の健全性評価を実現できるというものである。

【0028】

この方法による皮膜評価を実施するには、第1の方法として同形状の金属基材に複数種の皮膜を付与したサンプル群(試験片群)を用意して、各基材を少しずつ変形させて目視で膨れが認知できる臨界歪み量で評価する方法が挙げられる。また、第2の方法としては、一定量の歪みを全サンプルに同じように与えて、各々の皮膜の膨れや剥離状況の違いを評価する方法が挙げられる。また、第3の方法としてこれら第1の方法と第2の方法を併用する方法、すなわち第2の方法により各々の皮膜の膨れや剥離状況の違いが見出せないサンプルを取り出して第1の方法により再評価する方法も有効である。いずれの評価方法を選択するかは、評価の具体的な目的やサンプルの特性及び試験・評価の効率、精度を考慮して適宜決定すれば良い。

【0029】

本発明が適用できる皮膜は、有機・無機の塗装皮膜,溶射皮膜,めっき皮膜,化成処理皮膜等、あらゆる皮膜が考えられ、基材は鉄合金,アルミ合金,銅合金,チタン合金,マグネシウム合金等のあらゆる金属材料に適用でき、さらに塑性変形が可能な各種セラミック材料やプラスチック材料等、あらゆる材料に適用することができる。

(実施例1)

20mm×50mm×1mmtの普通鋼(SS400),ステンレス鋼(SUS304),Al合金(A5083)の表面にAl−2%Zn溶射膜(厚さ300μm),電気Niめっき(厚さ10μm),有機塗膜(厚さ1μm)を被覆したサンプル9種類をN数4で用意し、塩水噴霧試験環境に4週間,6ヶ月間曝したときに、表面に膨れ・剥離が生じるかどうか目視で調べた(従来評価法)。

また、塩水噴霧試験に4週間曝した後のサンプルを長さ50mmの2つの長辺の中心を結ぶ長さ20mmのラインに沿って板状サンプルを皮膜を内側にして90°曲げることにより曲がった領域の皮膜に圧縮応力を導入したときに、この領域に膨れ・剥離が生じるかどうか目視で調べた(本発明評価法)。

さらに、同様の曲げ加工を施した後に塩水噴霧試験環境に4週間暴露したときに、表面に膨れ・剥離が生じるかどうか目視で調べた(従来評価法)。

表1にこれらの試験結果に基づく皮膜の膨れ・剥離状況を示す。表において、○は膨れ・剥離が共に無し、△は膨れのみ発生、×は膨れ・剥離が共に発生、××は剥離のみ発生の状態をそれぞれ表している。なお、表中、1,2,3,4はサンプルのN数である。

【0030】

【表1】

【0031】

9種類のサンプルに各々N数4でサンプルを評価しているが、塩水噴霧4週間後では、全てのサンプルにおいて、皮膜の膨れ・剥離は生じていないという結果が得られた。しかし、これらを曲げ加工することにより皮膜に圧縮応力を付与すると、全てにおいて、膨れが生じるもの(△),膨れと剥離が生じるもの(×)が発生し、9種類のサンプル毎に界面の損傷状況が異なっていて、膨れでとどまるものと剥離までいたるものに分かれた。但し、同じサンプルでのN数4の中では全て同じ傾向となっており、例外は見られなかった。

このように、従来の評価方法では4週間程度では、皮膜界面部が損傷しているにもかかわらず、9種類のどのサンプルも膨れ・剥離発生無しという判定となり、皮膜健全性の正確な評価ができていないが、本発明の評価方法によれば、サンプルを機械的に変形させたことにより、皮膜界面の損傷度合いに応じて、膨れや剥離が発生し、しかも、9種類の基材・皮膜組み合わせ毎に4つのサンプルで同じ結果が得られており、皮膜界面の健全性を正確に再現性良く比較評価することができる。

一方、従来法の塩水噴霧でも、試験期間を6ヶ月程度まで延ばした場合、及び、曲げ加工を予め施して皮膜に応力を負荷した状態で塩水噴霧試験を4週間実施した場合は、皮膜界面の損傷が、皮膜の膨れ・剥離を視認できる程度まで進展する。しかしながら、これらの方法では、表1に示すように同じ基材・皮膜の組み合わせであっても、N数4のサンプル毎に、膨れのみであったり、膨れと剥離が重畳したり、膨れが発生しなかったりという皮膜の損傷状態が混在し、バラツキが著しいことが判明した。これは、9種類の基材・皮膜の組み合わせの間での皮膜界面の耐環境性の評価が正確にできないことを意味しており、評価方法として適切とは言い難い。

(実施例2)

塩水噴霧試験の代わりに、人工海水浸漬試験を4週間,6ヶ月実施した以外は実施例1全く同じ方法で評価した結果を表2に示す。

【0032】

【表2】

【0033】

海水浸漬4週間後では、全サンプルで皮膜の膨れ・剥離は生じていないが、曲げ加工により膨れ・剥離が発生し、N数4個が全て同傾向となった。従って、本発明の評価方法によれば、皮膜界面の健全性を正確に評価できる。一方、従来法の海水浸漬でも、試験期間が6ヶ月の場合、及び曲げ加工実施後に海水浸漬を4週間実施した場合は、皮膜の膨れ・剥離が発生するが、N数4のサンプル毎に皮膜の損傷状態のバラツキが著しく、皮膜界面の耐環境性の評価が正確にできないことを意味している。

(実施例3)

板状サンプルの曲げ加工を皮膜を外側にして90°曲げることにより曲がった領域の皮膜に引張応力を導入すること以外は、実施例1全く同じ方法で評価した結果を表3に示す。

【0034】

【表3】

【0035】

塩水噴霧4週間後では、全サンプルで皮膜の膨れや破壊は生じていないが、曲げ加工により皮膜の剥離が発生した。本試験は引張応力の導入なので膨れは生じなかった。剥離発生挙動はN数4個共全て同傾向であり、皮膜の耐剥離性を正確に評価できている。従来法の塩水噴霧期間が6ヶ月の場合、及び、曲げ加工実施後に塩水噴霧試験を4週間実施後の場合は、皮膜の膨れ・剥離が発生するが、N数4のサンプル毎にバラツキが著しく、評価が正確にできていない。

(実施例4)

皮膜への圧縮応力を均質に付与するため、図1に示すような半円筒状のサンプルを用いた。直径50mmの半円筒状を有するAl合金A5083で構成された金属基材1の内面に、皮膜2AとしてAl−2%Zn溶射皮膜とAl−15%Zn溶射皮膜を厚さ400μmで形成した。これらのサンプルを塩水噴霧試験に4週間曝した後、万力を用いて半円筒の直径部を50mmから35mmになるように変形させて、半円筒内面の溶射膜に圧縮応力を強制的に導入した。比較のため、塩水噴霧試験前の溶射ままのサンプルにも同様な変形加工を施した。

【0036】

図2は溶射ままのサンプルの内面(縦断面)の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。図3は溶射ままのサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。いずれも腐食試験を実施する前で皮膜界面の健全性が高いため、圧縮応力を導入しても膨れ・剥離は生じない。

【0037】

一方、図4は塩水噴霧暴露後のサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。さらに、図5は塩水噴霧暴露後のサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真であり、(1)はAl−2%Zn溶射膜,(2)はAl−15%Zn溶射膜を示している。Al−2%Zn溶射膜の場合は塩水噴霧による界面の優先腐食が生じているため、圧縮応力を導入すると顕著な膨れ・剥離が生じた。しかし、Al−15%Zn溶射膜の場合は、界面の優先腐食よりも最表面の溶解の方が起こり易いため、膨れ・剥離は生じないことが判る。

【0038】

このような界面の優先腐食の起こり易さは図4の写真のように1ヶ月程度の短期間の塩水噴霧試験だけでは認知できないことが明らかであり、図4の変形を導入していないサンプルを比較しても、Al−2%Zn溶射皮膜とAl−15%Zn溶射皮膜の差を判定できない。これに対し、本発明評価方法である図5の写真の結果では、Al−2%Zn溶射皮膜とAl−15%Zn溶射皮膜の膨れ・剥離状況の差が顕著に観察され、このことは耐膨れ・剥離性に優れた皮膜を開発する上で非常に有効であることを意味している。

【図面の簡単な説明】

【0039】

【図1】本発明に有利に適用される試験片(サンプル)の好ましい形状を示す横断面図。

【図2】溶射ままのサンプルの内面の写真1を示す図。

【図3】溶射ままのサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真を示す図。

【図4】塩水噴霧暴露後のサンプルの内面の写真を示す図。

【図5】図5は塩水噴霧暴露後のサンプルを万力で変形させて溶射膜に強制的に圧縮応力を導入したサンプルの内面の写真を示す図。

【符号の説明】

【0040】

S:試験片(サンプル) 1:金属基材 2A:皮膜(内面) 2B:皮膜(外面)

【特許請求の範囲】

【請求項1】

材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

【請求項2】

前記腐食環境が、塩水噴霧、気中暴露及び腐食溶液への浸漬によるものである請求項1に記載の材料表面皮膜の評価方法。

【請求項3】

前記皮膜の健全性の評価を、該皮膜に膨れが認知される前記材料臨界歪み量によって行う請求項1又は2に記載の材料表面皮膜の評価方法。

【請求項4】

前記皮膜の健全性の評価を、前記材料の一定歪み量における該皮膜の膨れ及び/又は剥離の状況によって行う請求項1又は2に記載の材料表面皮膜の評価方法。

【請求項5】

半円筒形状の材料の内面及び/又は外面に皮膜を形成した試験片を、腐食環境下に一定期間保持した後、半円筒の直径方向に圧縮力を印加して変形させることによって、該半円筒内面の皮膜に圧縮応力を導入し、及び/又は、該半円筒外面の皮膜に引張応力を導入することを特徴とする請求項1〜4記載の材料表面皮膜の評価の方法。

【請求項1】

材料の表面に形成された皮膜の腐食環境下における健全性を評価する方法であって、該材料を腐食環境下に一定期間保持した後、機械的に変形させて、該材料表面の皮膜に圧縮及び/又は引張の内部応力を付与し、該皮膜の健全性を評価することを特徴とする腐食環境下における材料表面皮膜の評価方法。

【請求項2】

前記腐食環境が、塩水噴霧、気中暴露及び腐食溶液への浸漬によるものである請求項1に記載の材料表面皮膜の評価方法。

【請求項3】

前記皮膜の健全性の評価を、該皮膜に膨れが認知される前記材料臨界歪み量によって行う請求項1又は2に記載の材料表面皮膜の評価方法。

【請求項4】

前記皮膜の健全性の評価を、前記材料の一定歪み量における該皮膜の膨れ及び/又は剥離の状況によって行う請求項1又は2に記載の材料表面皮膜の評価方法。

【請求項5】

半円筒形状の材料の内面及び/又は外面に皮膜を形成した試験片を、腐食環境下に一定期間保持した後、半円筒の直径方向に圧縮力を印加して変形させることによって、該半円筒内面の皮膜に圧縮応力を導入し、及び/又は、該半円筒外面の皮膜に引張応力を導入することを特徴とする請求項1〜4記載の材料表面皮膜の評価の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−38526(P2006−38526A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−215968(P2004−215968)

【出願日】平成16年7月23日(2004.7.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月23日(2004.7.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]