腐食試験装置及び腐食試験方法

【課題】エロージョン−コロージョンによる腐食のみを発生させることができ、エロージョン-コロージョンによる腐食を精度よく評価できる腐食試験装置及び腐食試験方法を提供する。

【解決手段】ノズル21から腐食液12を噴射して、試料10の表面に平行な方向の流れを形成し、試料10の表面の凹凸の状態により耐食性を評価する。ノズル21の孔21aはその先端部がラッパ状に形成されている。これにより、ノズル21と試料10との間を流れる腐食液の流速が、孔21aの中心からの距離にかかわらず一定となる。その結果、流速差腐食が発生せず、エロージョン−コロージョンによる腐食のみが発生する。

【解決手段】ノズル21から腐食液12を噴射して、試料10の表面に平行な方向の流れを形成し、試料10の表面の凹凸の状態により耐食性を評価する。ノズル21の孔21aはその先端部がラッパ状に形成されている。これにより、ノズル21と試料10との間を流れる腐食液の流速が、孔21aの中心からの距離にかかわらず一定となる。その結果、流速差腐食が発生せず、エロージョン−コロージョンによる腐食のみが発生する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食試験装置及び腐食試験方法に関する。

【背景技術】

【0002】

近年、半導体装置のより一層の高集積化が促進されており、それにともなって半導体装置から多量の熱が発生するようになった。半導体装置の温度が過剰に高くなると、故障や誤動作の原因となる。そのため、半導体装置に熱交換器を取り付け、半導体装置で発生した熱を熱交換器を介して放熱器に移送し、空気中に放散するなどの対策が採られている。

【0003】

熱交換器内には熱媒体(流体)が通流し、熱媒体の通流にともなって腐食(減肉)が発生する。このため、熱交換器等に使用される金属材料は、予め腐食試験を行って流体による腐食を評価しておくことが重要になる。

【0004】

流体による金属材料の腐食を評価する腐食試験装置として、すきま噴流試験装置が知られている。すきま噴流試験装置では、中心軸に沿って孔を有する円柱状のノズルを使用し、このノズルを試料表面に近接して配置する。そして、ノズル先端から試料表面に腐食液を噴射して、腐食液が試料とノズルとの間の狭い空間を流れることにより発生する凹凸の程度により耐食性を評価する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−90712号公報

【非特許文献】

【0006】

【非特許文献1】村上盛起ほか、材料と環境、52, 160(2003)

【発明の概要】

【発明が解決しようとする課題】

【0007】

すきま噴流試験装置では、エロージョン−コロージョンと流速差腐食との2種類の腐食が同時に進行する。エロージョン−コロージョンは、電気化学的な腐食(コロージョン)と物理的な浸食(エロージョン)とが複合して起こる現象であり、流速差腐食は流速差が生じる箇所で発生するイオン濃度差に起因する電気化学的現象である。この2種類の腐食は発生機構が異なるため、分離して評価することが望まれる。

【0008】

上述したようにノズルから試料に腐食液を噴射する試験は、順流試験と呼ばれている。これに対し、液体の流れを順流試験と逆にする逆流試験が提案されている。逆流試験では、最大流速をある程度以下とすると、流速差腐食のみが発生するとされている。従って、順流試験と逆流試験とを実施し、それらの結果を比較することで、エロージョン−コロージョンによる腐食を評価することが考えられる。

【0009】

しかし、単に順流試験の結果から逆流試験の結果を引けばエロージョン−コロージョンによる腐食になるというわけではない。そのため、上述した方法では、エロージョン−コロージョンによる腐食を精度よく評価することができない。

【0010】

以上から、エロージョン−コロージョンによる腐食のみを発生させることができ、エロージョン-コロージョンによる腐食を精度よく評価できる腐食試験装置及び腐食試験方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

一観点によれば、腐食液を噴射する孔を有するノズルと、前記ノズルに腐食液を供給するポンプと、前記ノズルと試料との間隔を調整する高さ調整部とを有し、前記ノズルは前記試料に対向して配置されて前記腐食液が前記試料の表面に沿って放射状に流れる流路を形成し、前記孔の前記試料側の先端部が前記試料側ほど広がった形状である腐食試験装置が提供される。

【発明の効果】

【0012】

上記一観点によれば、ノズルに設けられた孔の先端部が試料側ほど広がった形状となっている。これにより、ノズルと試料との間を流れる腐食液の流速を一定とすることが可能になり、流速差腐食の発生を回避しつつ、エロージョン−コロージョンによる腐食のみを発生させることができる。その結果、エロージョン-コロージョンによる腐食を精度よく評価することができる。

【図面の簡単な説明】

【0013】

【図1】図1(a),(b)は順流試験の概念を示す模式図、図1(c)は順流試験後の試料を示す断面図である。

【図2】図2(a),(b)は逆流試験の概念を示す模式図、図2(c)は逆流試験後の試料を示す断面図である。

【図3】図3は、実施形態に係る腐食試験装置を示す模式図である。

【図4】図4は、ノズルの直径φ1、孔の細径部の直径φ2、細径部先端と試料との間隔h1及びノズルと試料との間隔h2を示す図である。

【図5】図5(a),(b)は、実施形態の腐食試験装置を使用する際のノズルと試料との間隔の調整方法を示す模式図である。

【発明を実施するための形態】

【0014】

以下、実施形態について説明する前に、実施形態の理解を容易にするための事項について説明する。

【0015】

図1(a),(b)は順流試験の概念を示す図であり、図1(a)はノズル11の下面図、図1(b)はノズル11及び試料10の縦断面図である。

【0016】

順流試験では、円柱状のノズル11を使用する。ノズル11はその先端側の面を試料10の表面に対向させて配置して、ノズル11と試料10との間に高さが一定の空間(すきま)を形成する。この空間が、腐食液の流れる流路となる。

【0017】

ノズル11には、中心軸に沿って腐食液が通流する孔11aが設けられている。この孔11aの直径は、ノズル11の直径に比べて十分小さい値に設定されている。この孔11aから試料10に向けて腐食液を噴射する。この腐食液は、試料10とノズル11との間の空間を周縁部に向けて放射状に流れる。図1(a),(b)中の矢印は、腐食液の流れる方向を示している。

【0018】

図1(c)は、順流試験後の試料10を示す断面図である。この図1(c)に示すように、順流試験後の試料10の表面には腐食によって形成された凹凸が存在する。試料10の表面中心近傍のくぼみ(図中Aで示す)は主にエロージョン−コロージョンによるものであり、試料10の表面周辺部のくぼみ(図中Bで示す)は主に流速差腐食によるものである。

【0019】

図2(a),(b)は逆流試験の概念を示す図であり、図2(a)はノズル11の下面図、図2(b)はノズル11及び試料10の縦断面図である。

【0020】

逆流試験において、試料10とノズル11との配置は基本的に順流試験時と同じである。逆流試験では、ノズル11aから腐食液を吸い込むことにより、試料10とノズル11との間の空間に試料10の周縁部から孔11aに向かう方向の腐食液の流れを形成する。図2(a),(b)中の矢印は、腐食液の流れる方向を示している。

【0021】

図2(c)は、逆流試験後の試料10を示す断面図である。この図2(c)に示すように、逆流試験後の試料10の表面周辺部にはくぼみが存在する。この周辺部のくぼみは、流速差腐食によるものと考えられる。

【0022】

ところで、順流試験において流速差腐食は、腐食液がノズル11と試料10との間を流れるときに流速が変化することに起因して発生する。逆にいえば、ノズル11と試料10との間を流れる腐食液の流速が一定であれば、流速差腐食は発生しない。そのためには腐食液の流路断面積が、ノズル11の中心からの距離(半径方向の距離)が変わっても一定であることが必要となる。

【0023】

ノズル11と試料10との間の空間が、ノズル11(孔11a)の中心軸を回転中心とする回転体形状とあるとする。また、ノズル11の中心からの半径方向の距離をr、距離rの位置における試料10とノズル11との間の空間の高さをhとする。但し、rは孔11aの半径よりも大きく、ノズル11の半径よりも小さい値である。この場合、流路断面積は2πr・hで表され、流路断面積が一定であるのならば距離rと高さhとは反比例の関係にある。

【0024】

以下に示す実施形態では、試料10とノズル11との間の空間の高さhがノズル11の中心からの距離rに反比例するように、孔11aの先端部を上側が狭く下側がノズル11の縁まで広がったラッパ状としている。

【0025】

以下、実施形態について、添付の図面を参照して説明する。

【0026】

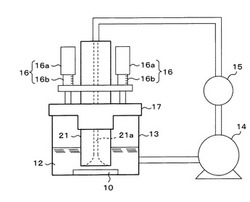

図3は、実施形態に係る腐食試験装置を示す模式図である。この図3に示すように、本実施形態に係る腐食試験装置は、試験槽13と、ポンプ14と、流量計15と、ノズル21と、高さ調整部16と、蓋部17とを有している。

【0027】

試料10は、試験槽13の底部に載置される。また、腐食試験時には、試験槽13内に適量の腐食液12を入れるようになっている。腐食液12は、腐食試験の目的に応じたものを使用する。例えば、腐食液12として、塩水、硫黄等を添加した水及び酸性の薬液などを使用することができる。

【0028】

蓋部17は、試験槽13の上部に配置される。この蓋部17には高さ調整部16が設けられており、高さ調整部16にはノズル21がその中心軸を垂直にして取り付けられている。高さ調整部16はねじ部16aと目盛部16とを有し、ねじ部16aを回転させることによりノズル21を上下方向に移動させることができる。また、目盛部16bにより、ノズル21の上下方向の移動量がわかるようになっている。

【0029】

ポンプ14は、試験槽13から腐食液12を吸い込み、この腐食液12をノズル21から試料10に向けて噴射する。ポンプ14とノズル21とをつなぐ配管の途中にはバルブ(図示せず)が設けられており、ノズル21から噴射される腐食液12の流量を調整することができる。ノズル21から噴射される腐食液12の流量は、流量計15により計測される。

【0030】

ノズル21の孔21aの先端部は、前述したように下側が大きく広がったラッパ状になっている。以下、この孔21aのラッパ状に広がった部分を広口部と呼び、孔21aの他の部分を細径部と呼ぶ。

【0031】

ノズル21の細径部の直径は約1mm〜約2mm程度とすることが好ましい。また、ノズル21と試料10との間の距離は約0.1mm〜約1mm程度に設定することが好ましい。

【0032】

本実施形態においては、図4に示すノズル21の外径φ1が約16mm、孔21aの細径部の直径φ2が約2mm、孔21aの細径部の先端と試料10との間の距離h1が約1mmとする。また、前述したように、ノズル21の中心からの距離rと、距離rの位置における試料10とノズル21との間の空間の高さhとが反比例の関係となるように、孔21aの広口部の曲面形状が設定されているものとする。

【0033】

この場合、ノズル21の外縁部と試料10との距離h2を約0.125mmとすると、ノズル21の中心からの距離rにかかわらず腐食液12の流路断面積を一定とすることができ、流速差腐食の発生を回避することができる。

【0034】

一般的に、ノズル21の外径φ1をa、孔21aの細径部の直径φ2をb、孔21aの細径部の先端と試料10との間の距離をh1とした場合、ノズル21(ノズル21の外縁)と試料10との間の距離h2は、h2=(b/a)×h1とすればよい。

【0035】

以下、上述の腐食試験装置を使用した腐食試験方法について、図3及び図5(a),(b)に示す模式図を参照して説明する。

【0036】

まず、試験槽12の底部に試料10を配置し、試験槽12内に腐食液12を適量入れる。ここでは、腐食液12として、腐食を加速するために塩水を使用するものとする。

【0037】

次に、ノズル21と試料10との間の間隔を調整する。本実施形態では、前述したようにノズル21と試料10との間隔を約0.125mmとすればよい。この場合、最初に、高さ調整部16を調整して、図5(a)に示すようにノズル21と試料10とを均一に接触させる。その後、高さ調整部16を調整して、図5(b)に示すようにノズル21を約0.125mmだけ上昇させる。

【0038】

このようにしてノズル21を所定の位置に配置した後、ポンプ14を稼働して、腐食液12をノズル21から所定の流量で噴射する。腐食液の流量は、約0.25リットル/min〜約1.0リットル/min程度とすることが好ましい。これにより、ノズル21から噴射された腐食液12はノズル21の広口部と試料10との間の空間を周縁部に向けて放射状に移動する。この腐食液12の移動により、試料10の表面に腐食が発生し、試料10の表面に凹凸が形成される。この場合、周縁部に向かう腐食液12の流速は均一であるため、流速差腐食は発生せず、エロージョン−コロージョンによる腐食のみが発生する。

【0039】

次いで、所定の時間経過した後、ポンプ14を停止し、試料10の表面に発生した凹凸の状態を表面粗さ計等により測定し、その測定結果に基づいて腐食の程度を評価する。

【0040】

本実施形態では、ノズル21と試料10との間の空間(流路)が、ノズル中心からの距離にかかわらず腐食液12の流路断面積が一定となるように形成されているため、流速差腐食が発生せず、エロージョン−コロージョンによる腐食のみが発生する。従って、本実施形態によれば、エロージョン−コロージョンによる腐食の程度を精度よく評価することができる。

【0041】

また、例えば別途逆流試験を実施して流速差腐食による腐食の程度を評価し、上記の試験結果と併せて熱交換器等の装置に使用する金属の材質や肉厚等を決定することにより、熱交換器等の装置の信頼性を向上させることができる。

【0042】

なお、図3に示す構造の腐食試験装置において、試料10や腐食液12の温度を調整する温度調整装置、又は試料10に電流を流して腐食を促進させるための電流供給装置等を設けてもよい。

【符号の説明】

【0043】

10…試料、11,21…ノズル、11a,21a…孔、13…試験槽、14…ポンプ、15…流量計、16…高さ調整部、16a…ねじ部、16b…目盛部、17…蓋部。

【技術分野】

【0001】

本発明は、腐食試験装置及び腐食試験方法に関する。

【背景技術】

【0002】

近年、半導体装置のより一層の高集積化が促進されており、それにともなって半導体装置から多量の熱が発生するようになった。半導体装置の温度が過剰に高くなると、故障や誤動作の原因となる。そのため、半導体装置に熱交換器を取り付け、半導体装置で発生した熱を熱交換器を介して放熱器に移送し、空気中に放散するなどの対策が採られている。

【0003】

熱交換器内には熱媒体(流体)が通流し、熱媒体の通流にともなって腐食(減肉)が発生する。このため、熱交換器等に使用される金属材料は、予め腐食試験を行って流体による腐食を評価しておくことが重要になる。

【0004】

流体による金属材料の腐食を評価する腐食試験装置として、すきま噴流試験装置が知られている。すきま噴流試験装置では、中心軸に沿って孔を有する円柱状のノズルを使用し、このノズルを試料表面に近接して配置する。そして、ノズル先端から試料表面に腐食液を噴射して、腐食液が試料とノズルとの間の狭い空間を流れることにより発生する凹凸の程度により耐食性を評価する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−90712号公報

【非特許文献】

【0006】

【非特許文献1】村上盛起ほか、材料と環境、52, 160(2003)

【発明の概要】

【発明が解決しようとする課題】

【0007】

すきま噴流試験装置では、エロージョン−コロージョンと流速差腐食との2種類の腐食が同時に進行する。エロージョン−コロージョンは、電気化学的な腐食(コロージョン)と物理的な浸食(エロージョン)とが複合して起こる現象であり、流速差腐食は流速差が生じる箇所で発生するイオン濃度差に起因する電気化学的現象である。この2種類の腐食は発生機構が異なるため、分離して評価することが望まれる。

【0008】

上述したようにノズルから試料に腐食液を噴射する試験は、順流試験と呼ばれている。これに対し、液体の流れを順流試験と逆にする逆流試験が提案されている。逆流試験では、最大流速をある程度以下とすると、流速差腐食のみが発生するとされている。従って、順流試験と逆流試験とを実施し、それらの結果を比較することで、エロージョン−コロージョンによる腐食を評価することが考えられる。

【0009】

しかし、単に順流試験の結果から逆流試験の結果を引けばエロージョン−コロージョンによる腐食になるというわけではない。そのため、上述した方法では、エロージョン−コロージョンによる腐食を精度よく評価することができない。

【0010】

以上から、エロージョン−コロージョンによる腐食のみを発生させることができ、エロージョン-コロージョンによる腐食を精度よく評価できる腐食試験装置及び腐食試験方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

一観点によれば、腐食液を噴射する孔を有するノズルと、前記ノズルに腐食液を供給するポンプと、前記ノズルと試料との間隔を調整する高さ調整部とを有し、前記ノズルは前記試料に対向して配置されて前記腐食液が前記試料の表面に沿って放射状に流れる流路を形成し、前記孔の前記試料側の先端部が前記試料側ほど広がった形状である腐食試験装置が提供される。

【発明の効果】

【0012】

上記一観点によれば、ノズルに設けられた孔の先端部が試料側ほど広がった形状となっている。これにより、ノズルと試料との間を流れる腐食液の流速を一定とすることが可能になり、流速差腐食の発生を回避しつつ、エロージョン−コロージョンによる腐食のみを発生させることができる。その結果、エロージョン-コロージョンによる腐食を精度よく評価することができる。

【図面の簡単な説明】

【0013】

【図1】図1(a),(b)は順流試験の概念を示す模式図、図1(c)は順流試験後の試料を示す断面図である。

【図2】図2(a),(b)は逆流試験の概念を示す模式図、図2(c)は逆流試験後の試料を示す断面図である。

【図3】図3は、実施形態に係る腐食試験装置を示す模式図である。

【図4】図4は、ノズルの直径φ1、孔の細径部の直径φ2、細径部先端と試料との間隔h1及びノズルと試料との間隔h2を示す図である。

【図5】図5(a),(b)は、実施形態の腐食試験装置を使用する際のノズルと試料との間隔の調整方法を示す模式図である。

【発明を実施するための形態】

【0014】

以下、実施形態について説明する前に、実施形態の理解を容易にするための事項について説明する。

【0015】

図1(a),(b)は順流試験の概念を示す図であり、図1(a)はノズル11の下面図、図1(b)はノズル11及び試料10の縦断面図である。

【0016】

順流試験では、円柱状のノズル11を使用する。ノズル11はその先端側の面を試料10の表面に対向させて配置して、ノズル11と試料10との間に高さが一定の空間(すきま)を形成する。この空間が、腐食液の流れる流路となる。

【0017】

ノズル11には、中心軸に沿って腐食液が通流する孔11aが設けられている。この孔11aの直径は、ノズル11の直径に比べて十分小さい値に設定されている。この孔11aから試料10に向けて腐食液を噴射する。この腐食液は、試料10とノズル11との間の空間を周縁部に向けて放射状に流れる。図1(a),(b)中の矢印は、腐食液の流れる方向を示している。

【0018】

図1(c)は、順流試験後の試料10を示す断面図である。この図1(c)に示すように、順流試験後の試料10の表面には腐食によって形成された凹凸が存在する。試料10の表面中心近傍のくぼみ(図中Aで示す)は主にエロージョン−コロージョンによるものであり、試料10の表面周辺部のくぼみ(図中Bで示す)は主に流速差腐食によるものである。

【0019】

図2(a),(b)は逆流試験の概念を示す図であり、図2(a)はノズル11の下面図、図2(b)はノズル11及び試料10の縦断面図である。

【0020】

逆流試験において、試料10とノズル11との配置は基本的に順流試験時と同じである。逆流試験では、ノズル11aから腐食液を吸い込むことにより、試料10とノズル11との間の空間に試料10の周縁部から孔11aに向かう方向の腐食液の流れを形成する。図2(a),(b)中の矢印は、腐食液の流れる方向を示している。

【0021】

図2(c)は、逆流試験後の試料10を示す断面図である。この図2(c)に示すように、逆流試験後の試料10の表面周辺部にはくぼみが存在する。この周辺部のくぼみは、流速差腐食によるものと考えられる。

【0022】

ところで、順流試験において流速差腐食は、腐食液がノズル11と試料10との間を流れるときに流速が変化することに起因して発生する。逆にいえば、ノズル11と試料10との間を流れる腐食液の流速が一定であれば、流速差腐食は発生しない。そのためには腐食液の流路断面積が、ノズル11の中心からの距離(半径方向の距離)が変わっても一定であることが必要となる。

【0023】

ノズル11と試料10との間の空間が、ノズル11(孔11a)の中心軸を回転中心とする回転体形状とあるとする。また、ノズル11の中心からの半径方向の距離をr、距離rの位置における試料10とノズル11との間の空間の高さをhとする。但し、rは孔11aの半径よりも大きく、ノズル11の半径よりも小さい値である。この場合、流路断面積は2πr・hで表され、流路断面積が一定であるのならば距離rと高さhとは反比例の関係にある。

【0024】

以下に示す実施形態では、試料10とノズル11との間の空間の高さhがノズル11の中心からの距離rに反比例するように、孔11aの先端部を上側が狭く下側がノズル11の縁まで広がったラッパ状としている。

【0025】

以下、実施形態について、添付の図面を参照して説明する。

【0026】

図3は、実施形態に係る腐食試験装置を示す模式図である。この図3に示すように、本実施形態に係る腐食試験装置は、試験槽13と、ポンプ14と、流量計15と、ノズル21と、高さ調整部16と、蓋部17とを有している。

【0027】

試料10は、試験槽13の底部に載置される。また、腐食試験時には、試験槽13内に適量の腐食液12を入れるようになっている。腐食液12は、腐食試験の目的に応じたものを使用する。例えば、腐食液12として、塩水、硫黄等を添加した水及び酸性の薬液などを使用することができる。

【0028】

蓋部17は、試験槽13の上部に配置される。この蓋部17には高さ調整部16が設けられており、高さ調整部16にはノズル21がその中心軸を垂直にして取り付けられている。高さ調整部16はねじ部16aと目盛部16とを有し、ねじ部16aを回転させることによりノズル21を上下方向に移動させることができる。また、目盛部16bにより、ノズル21の上下方向の移動量がわかるようになっている。

【0029】

ポンプ14は、試験槽13から腐食液12を吸い込み、この腐食液12をノズル21から試料10に向けて噴射する。ポンプ14とノズル21とをつなぐ配管の途中にはバルブ(図示せず)が設けられており、ノズル21から噴射される腐食液12の流量を調整することができる。ノズル21から噴射される腐食液12の流量は、流量計15により計測される。

【0030】

ノズル21の孔21aの先端部は、前述したように下側が大きく広がったラッパ状になっている。以下、この孔21aのラッパ状に広がった部分を広口部と呼び、孔21aの他の部分を細径部と呼ぶ。

【0031】

ノズル21の細径部の直径は約1mm〜約2mm程度とすることが好ましい。また、ノズル21と試料10との間の距離は約0.1mm〜約1mm程度に設定することが好ましい。

【0032】

本実施形態においては、図4に示すノズル21の外径φ1が約16mm、孔21aの細径部の直径φ2が約2mm、孔21aの細径部の先端と試料10との間の距離h1が約1mmとする。また、前述したように、ノズル21の中心からの距離rと、距離rの位置における試料10とノズル21との間の空間の高さhとが反比例の関係となるように、孔21aの広口部の曲面形状が設定されているものとする。

【0033】

この場合、ノズル21の外縁部と試料10との距離h2を約0.125mmとすると、ノズル21の中心からの距離rにかかわらず腐食液12の流路断面積を一定とすることができ、流速差腐食の発生を回避することができる。

【0034】

一般的に、ノズル21の外径φ1をa、孔21aの細径部の直径φ2をb、孔21aの細径部の先端と試料10との間の距離をh1とした場合、ノズル21(ノズル21の外縁)と試料10との間の距離h2は、h2=(b/a)×h1とすればよい。

【0035】

以下、上述の腐食試験装置を使用した腐食試験方法について、図3及び図5(a),(b)に示す模式図を参照して説明する。

【0036】

まず、試験槽12の底部に試料10を配置し、試験槽12内に腐食液12を適量入れる。ここでは、腐食液12として、腐食を加速するために塩水を使用するものとする。

【0037】

次に、ノズル21と試料10との間の間隔を調整する。本実施形態では、前述したようにノズル21と試料10との間隔を約0.125mmとすればよい。この場合、最初に、高さ調整部16を調整して、図5(a)に示すようにノズル21と試料10とを均一に接触させる。その後、高さ調整部16を調整して、図5(b)に示すようにノズル21を約0.125mmだけ上昇させる。

【0038】

このようにしてノズル21を所定の位置に配置した後、ポンプ14を稼働して、腐食液12をノズル21から所定の流量で噴射する。腐食液の流量は、約0.25リットル/min〜約1.0リットル/min程度とすることが好ましい。これにより、ノズル21から噴射された腐食液12はノズル21の広口部と試料10との間の空間を周縁部に向けて放射状に移動する。この腐食液12の移動により、試料10の表面に腐食が発生し、試料10の表面に凹凸が形成される。この場合、周縁部に向かう腐食液12の流速は均一であるため、流速差腐食は発生せず、エロージョン−コロージョンによる腐食のみが発生する。

【0039】

次いで、所定の時間経過した後、ポンプ14を停止し、試料10の表面に発生した凹凸の状態を表面粗さ計等により測定し、その測定結果に基づいて腐食の程度を評価する。

【0040】

本実施形態では、ノズル21と試料10との間の空間(流路)が、ノズル中心からの距離にかかわらず腐食液12の流路断面積が一定となるように形成されているため、流速差腐食が発生せず、エロージョン−コロージョンによる腐食のみが発生する。従って、本実施形態によれば、エロージョン−コロージョンによる腐食の程度を精度よく評価することができる。

【0041】

また、例えば別途逆流試験を実施して流速差腐食による腐食の程度を評価し、上記の試験結果と併せて熱交換器等の装置に使用する金属の材質や肉厚等を決定することにより、熱交換器等の装置の信頼性を向上させることができる。

【0042】

なお、図3に示す構造の腐食試験装置において、試料10や腐食液12の温度を調整する温度調整装置、又は試料10に電流を流して腐食を促進させるための電流供給装置等を設けてもよい。

【符号の説明】

【0043】

10…試料、11,21…ノズル、11a,21a…孔、13…試験槽、14…ポンプ、15…流量計、16…高さ調整部、16a…ねじ部、16b…目盛部、17…蓋部。

【特許請求の範囲】

【請求項1】

腐食液を噴射する孔を有するノズルと、

前記ノズルに腐食液を供給するポンプと、

前記ノズルと試料との間隔を調整する高さ調整部とを有し、

前記ノズルは前記試料に対向して配置されて前記腐食液が前記試料の表面に沿って放射状に流れる流路を形成し、前記孔の前記試料側の先端部が前記試料側ほど広がった形状であることを特徴とする腐食試験装置。

【請求項2】

前記孔の前記試料側の先端部の形状が、前記流路を流れる腐食液の流速が一定となる形状であることを特徴とする請求項1に記載の腐食試験装置。

【請求項3】

前記流路は前記孔の中心軸を回転中心とする回転体形状であり、

前記中心軸からの前記ノズルの半径方向の距離をr(但し、孔の半径<r<ノズルの半径)とし、前記rの位置における前記試料と前記ノズルとの間隔をhとしたときに、2πrhで表される流路断面積の値が前記rの値に関わらず一定となることを特徴とする請求項1に記載の腐食試験装置。

【請求項4】

前記ノズルと前記試料との間の空間の高さが、前記孔の中心からの距離に反比例するように前記孔の先端部の形状が決定されていることを特徴とする請求項1に記載の腐食試験装置。

【請求項5】

ノズルを試料に対向させて配置する工程と、

前記ノズルの孔から前記試料に向けて腐食液を噴射し、前記腐食液を前記試料の表面に沿って放射状に流す工程とを有し、

前記孔は前記試料側の先端部が、前記試料側ほど広がった形状を有することを特徴とする腐食試験方法。

【請求項6】

前記孔の前記試料側の先端部の形状が前記流路を流れる腐食液の流速が一定となる形状であり、前記ノズルは前記流路を流れる腐食液の流速が一定となる位置に配置することを特徴とする請求項5に記載の腐食試験方法。

【請求項1】

腐食液を噴射する孔を有するノズルと、

前記ノズルに腐食液を供給するポンプと、

前記ノズルと試料との間隔を調整する高さ調整部とを有し、

前記ノズルは前記試料に対向して配置されて前記腐食液が前記試料の表面に沿って放射状に流れる流路を形成し、前記孔の前記試料側の先端部が前記試料側ほど広がった形状であることを特徴とする腐食試験装置。

【請求項2】

前記孔の前記試料側の先端部の形状が、前記流路を流れる腐食液の流速が一定となる形状であることを特徴とする請求項1に記載の腐食試験装置。

【請求項3】

前記流路は前記孔の中心軸を回転中心とする回転体形状であり、

前記中心軸からの前記ノズルの半径方向の距離をr(但し、孔の半径<r<ノズルの半径)とし、前記rの位置における前記試料と前記ノズルとの間隔をhとしたときに、2πrhで表される流路断面積の値が前記rの値に関わらず一定となることを特徴とする請求項1に記載の腐食試験装置。

【請求項4】

前記ノズルと前記試料との間の空間の高さが、前記孔の中心からの距離に反比例するように前記孔の先端部の形状が決定されていることを特徴とする請求項1に記載の腐食試験装置。

【請求項5】

ノズルを試料に対向させて配置する工程と、

前記ノズルの孔から前記試料に向けて腐食液を噴射し、前記腐食液を前記試料の表面に沿って放射状に流す工程とを有し、

前記孔は前記試料側の先端部が、前記試料側ほど広がった形状を有することを特徴とする腐食試験方法。

【請求項6】

前記孔の前記試料側の先端部の形状が前記流路を流れる腐食液の流速が一定となる形状であり、前記ノズルは前記流路を流れる腐食液の流速が一定となる位置に配置することを特徴とする請求項5に記載の腐食試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−220818(P2011−220818A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−90032(P2010−90032)

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]