腐食電位センサおよび腐食電位センサの設置構造

【課題】構造部材の腐食電位をより正確に測定できる腐食電位センサを提供する。

【解決手段】腐食電位センサ1は、基準電極2、絶縁体3、被測定電極5およびセンサ胴6を備える。金属ジルコニウム製の基準電極2は酸化ジルコニウム製の絶縁体3内に固定される。ステンレス鋼製のセンサ胴6が絶縁体3の1つの端部を取り囲んで絶縁体3に取り付けられる。被測定電極5が、絶縁体3の側面および絶縁体3の先端面の周辺部を覆うように、絶縁体3の表面に取り付けられる。被測定電極5は腐食電位測定対象物である、原子力プラントの構造部材と同じ材料で作られている。ジルコニウム電極線7が、絶縁体3を貫通して基準電極2に接続される。センサ胴6内に挿入された鉱物絶縁ケーブル9の芯線9bがジルコニウム電極線7に接続され、鉱物絶縁ケーブル9の金属外筒管9aがセンサ胴6に接続される。

【解決手段】腐食電位センサ1は、基準電極2、絶縁体3、被測定電極5およびセンサ胴6を備える。金属ジルコニウム製の基準電極2は酸化ジルコニウム製の絶縁体3内に固定される。ステンレス鋼製のセンサ胴6が絶縁体3の1つの端部を取り囲んで絶縁体3に取り付けられる。被測定電極5が、絶縁体3の側面および絶縁体3の先端面の周辺部を覆うように、絶縁体3の表面に取り付けられる。被測定電極5は腐食電位測定対象物である、原子力プラントの構造部材と同じ材料で作られている。ジルコニウム電極線7が、絶縁体3を貫通して基準電極2に接続される。センサ胴6内に挿入された鉱物絶縁ケーブル9の芯線9bがジルコニウム電極線7に接続され、鉱物絶縁ケーブル9の金属外筒管9aがセンサ胴6に接続される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食電位センサおよび腐食電位センサの設置構造に係り、特に、原子炉の冷却水が表面に接触する、炭素鋼、鉄基合金あるいはニッケル基合金等で作られた構造部材の腐食電位の測定、具体的には、ステンレスおよびニッケル基合金の応力腐食割れあるいは炭素鋼の流動加速腐食(FAC)の水質条件の指標となる腐食電位の測定に用いるのに好適な腐食電位センサおよび腐食電位センサの設置構造に関する。

【背景技術】

【0002】

原子力プラントでは、構造材料と呼ばれるステンレス鋼およびニッケル基合金等により、構造部材である機器および配管が構成される。これらの構造材料は、特定の条件の下において応力腐食割れ(SCC)の感受性を示す。そこで、原子力プラントの健全性を維持するために、SCCの防止策が原子力プラントの構造部材に適用されている。また、近年では、原子力プラントの設備利用率の向上および長寿命化のような経済性向上の観点からも、SCCの予防策が原子力プラントの構造部材に適用されている。

【0003】

SCC防止策として、材料の耐食性向上、応力の改善、あるいは腐食環境の緩和を目的とした技術が適用されている。沸騰水型原子炉(BWR)での、構造部材が曝されている原子炉冷却水(炉水)の腐食環境の改善に基づくSCC対策の一つとして、水素注入が国内外で広く行われている。この水素注入の例が、例えば、特許第2687780号に示されている。炉水中には、原子炉圧力容器内(炉内)で水の放射線分解により生成され、腐食の原因となる酸素や過酸化水素が存在し、これが炉水の腐食環境を形成している。水素注入では、給水を用いて炉水に水素を添加し、この水素を酸素や過酸化水素と反応させて酸素や過酸化水素を水に戻している。炉水の酸素および過酸化水素濃度が低下する結果、構造部材の腐食電位(ECP)が低下し、SCCの発生が緩和される。

【0004】

さらに、水素注入時の腐食電位低下を促進する技術として、例えば、特開平4−223299号公報に示される技術が知られている。この技術は、白金族貴金属元素を炉水に注入し、白金族貴金属元素が有する水素の電気化学反応への触媒作用を利用して、水素注入時に構造部材の腐食電位が大きく低下する。

【0005】

これらの従来技術では、原子力プラントの炉水と接触する構造部材の腐食電位を精度良く知る必要がある。そこで、原子炉内あるいは原子炉に接続された配管に腐食電位センサを設置し、この腐食電位センサによる構造部材の腐食電位測定が行われている。腐食電位センサは、使用条件下で腐食電位測定の基準となる一定の電位(基準電位)を発生する。このため、腐食電位センサは、基準電極、あるいは参照電極とも呼ばれている。構造部材が、炉水の温度、酸素濃度、過酸化水素濃度、および炉水流速の条件の下で有する電位と、腐食電位センサの有する基準電位との電位差を、エレクトロメータを用いて測定することで、構造部材の腐食電位を知ることができる。腐食電位は、どのような電極を基準にして得た値かを示す。標準水素電極が基準として広く用いられ、各温度で0Vの基準とするvs.SHE(versus Standard Hydrogen Electrode)を電位差の単位であるVの後に付ける。

【0006】

従来の腐食電位センサの例が、Proceedings of International Symposium on Plant Aging and Life Prediction of Corrodible Structures, May 15-18, 1995, Sapporo Japan, p413 JSCE-NACE (1995) に記載されている。腐食電位センサの他の例が、特開2000−65785号公報、特開2005−140608号公報および特開2009−42111号公報に記載されている。

【0007】

特開2000−65785号公報に記載された腐食電位センサは、電極、酸素イオン伝導体(絶縁体)および金属ボディー(センサ筺体)を備える。酸素イオン伝導体は、酸化ジルコニウム(ジルコニア)で作られ、一端が開放されて一端が閉じられた管状の形状(試験管状の形状)を有している。酸素イオン伝導体の開放端部が、金属ボディーにロウ付けにより接合されている。腐食電位センサの基準電位を発生する電極は、触媒(白金)、酸化銀およびリード線を有する。触媒、酸化銀およびリード線は、一端が閉じられた酸素イオン伝導体内に配置され、触媒が酸素イオン伝導体の閉じられた端部に配置され、酸化銀の充填層が触媒の充填層の隣に配置される。

【0008】

特開2005−140608号公報に記載された腐食電位センサは、ジルコニア電極、ジルコニア絶縁体、筒状のセンサ胴、被覆膜およびリード線を有する。ジルコニア絶縁体は、筒状のセンサ胴内でセンサ胴の一端部に配置されてセンサ胴に取り付けられる。ジルコニア電極がジルコニア絶縁体を貫通してジルコニア絶縁体に固定され、リード線がジルコニア電極に接続される。このリード線がセンサ胴の外に引き出されている。ジルコニア溶射で形成される被覆膜がジルコニア電極およびジルコニア絶縁体のそれぞれの端面を覆っている。

【0009】

特開2009−42111号公報は、腐食電位センサを記載している。この腐食電位センサは、白金製の電極、ジルコニア絶縁体、金属製のセンサ筺体およびリード線を有する。基準電位を発生する電極がロウ付けにより絶縁体の一端部に取り付けられ、センサ筺体がセンサ絶縁体の他端部に取り付けられる。さらに、ジルコニア絶縁体の外面を酸化イットリウム被覆で覆い、酸化イットリウム被覆が、電極とジルコニア絶縁体の接続部、およびジルコニア絶縁体とセンサ筺体の接続部を覆っている。

【0010】

また、特開2001−166082号公報に記載された腐食電位センサは、腐食電位を測定する、原子力プラントの構造部材、例えば、再循環系配管と同一材料で構成した試験片、および基準電極を、再循環系配管内を流れる炉水に接触するように、配置している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−65785号公報

【特許文献2】特開2005−140608号公報

【特許文献3】特開2009−42111号公報

【特許文献4】特開2001−166082号公報

【非特許文献】

【0012】

【非特許文献1】Proceedings of International Symposium on Plant Aging and Life Prediction of Corrodible Structures, May 15-18, 1995, Sapporo Japan, p413 JSCE-NACE (1995)

【発明の概要】

【発明が解決しようとする課題】

【0013】

原子力プラントである沸騰水型原子力プラントの再循環系配管のような炉水の流速が速い部位での腐食電位を、その場の環境条件の下で測定しようとする場合には、腐食電位センサ(ECPセンサ)を再循環系配管に直接設置する必要がある。腐食電位センサの再循環系配管への設置は、再循環系配管に設けられた筒状の測定用座内に腐食電位センサを挿入して腐食電位センサの頭頂部が再循環系配管内を流れる炉水に接触する状態にし、腐食電位センサを測定用座に取り付けることによって行なわれる。

【0014】

ところが、腐食電位センサの頭頂部が再循環系配管の内面よりも内側に到達する状態で、腐食電位センサを測定用座に取り付けた場合には、再循環系配管内を流れる炉水の流れが、腐食電位センサに当たって腐食電位センサの頭頂部で乱され、この腐食電位センサにより再循環系配管の内面の腐食電位を正確に測定することができなくなる。

【0015】

そこで、特開2009−42111号公報の図3に示すように、腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置し、腐食電位センサを測定用座に取り付けることが求められる。このように、腐食電位センサを測定用座に取り付けた場合には、腐食電位センサと測定用座の内面の間に形成された環状の間隙内も、再循環系配管内を流れる炉水で満たされている。

【0016】

発明者らの検討により、以下に示す知見を得ることができた。再循環系配管に設けられた測定用座内に挿入されて測定用座に取り付けられた腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置しても、腐食電位センサの頭頂部の側面と測定用座の内面との間に形成される間隙の幅が狭い場合には、腐食電位センサは、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位ではなく、測定用座の内面の腐食電位を測定する。したがって、腐食電位センサは、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位を正確に測定することができなくなる。

【0017】

本発明の目的は、構造部材の腐食電位をより正確に測定することができる腐食電位センサおよび腐食電位センサの設置構造を提供することにある。

【課題を解決するための手段】

【0018】

上記した目的を達成する本発明の特徴は、絶縁体と、この絶縁体内に配置された基準電極と、絶縁体の一端部を取り囲んで絶縁体に取り付けられ、導電材で作られたセンサ胴と、絶縁体の、センサ胴で取り囲まれた以外の側面を取り囲み、絶縁体の、センサ胴が取り付けられたその一端部とは反対側に存在する先端面の周辺部を覆い、センサ胴と電気的に接続される被測定用電極と、センサ胴が腐食電位測定対象物に取り付けられたときに、その腐食電位測定対象物に接触する水に接触して基準電位を発生する検知部とを備え、

被測定用電極が腐食電位測定対象物と同じ材質で構成され、検知部と被測定用電極の間に絶縁体が存在していることにある。

【0019】

腐食電位センサにおける検知部と被測定用電極の間の電位差を測定することができるので、検知部と、腐食電位測定対象物に形成された、腐食電位センサが挿入される孔部の内面との間の電位差の影響が受けにくくなり、腐食電位測定対象物の腐食電位をより正確に測定することができる。

【発明の効果】

【0020】

本発明によれば、腐食電位測定対象物である、プラントの構造部材の腐食をより正確に測定することができる。

【図面の簡単な説明】

【0021】

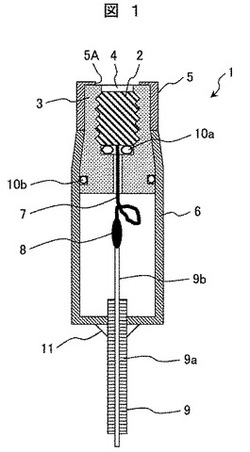

【図1】本発明の好適な一実施例である実施例1の腐食電位センサの縦断面図である。

【図2】図1に示す複数の腐食電位センサを設置した沸騰水型原子力プラントの構成図である。

【図3】沸騰水型原子力プラントで実測した、水素注入時における炉水中の溶存酸素濃度および構造部材の腐食電位と給水中の水素濃度との関係を示す説明図である。

【図4】腐食電位センサの配管への設置状態を示す説明図であり、(A)は腐食電位センサの先端を配管の内面よりも内側に配置した状態を示す説明図、(B)は腐食電位センサの先端を配管の内面の位置に配置した状態を示す説明図である。

【図5】実効酸素濃度とSUS304およびジルコニウムのそれぞれの腐食電位の関係を示す説明図である。

【図6】腐食電位センサによる腐食電位測定を示す説明図であり、(A)は従来の腐食電位センサにおける腐食電位測定の問題点を示す説明図、(B)は従来の腐食電位センサでの腐食電位測定の問題点を解消する対策を施した腐食電位センサにおける腐食電位測定を示す説明図である。

【図7】沸騰水型原子力プラントの炉水の条件下における、表面の一部に白金層を形成したステンレス鋼製の試験片表面の腐食電位の、白金層とステンレス鋼の境界からの変化を示す特性図である。

【図8】図6(B)に示す腐食電位センサを、配管の軸方向に配置した状態を示す説明図である。

【図9】本発明の他の実施例である実施例2の腐食電位センサの縦断面図である。

【図10】本発明の他の実施例である実施例3の腐食電位センサの縦断面図である。

【図11】本発明の他の実施例である実施例4の腐食電位センサの縦断面図である。

【図12】本発明の他の実施例である実施例5の腐食電位センサの縦断面図である。

【発明を実施するための形態】

【0022】

発明者らは、腐食電位センサを原子力プラントの構造部材に設置してこの腐食電位センサの先端部を構造部材に形成される孔部内に配置したとき、腐食電位センサに対向する孔部の内面における腐食電位の影響を抑制でき、構造部材の、流動する水に接触する表面の腐食電位をより正確に測定できる腐食電位センサの構成を検討した。

【0023】

沸騰水型原子力プラントにおいて原子炉内の炉水への水素注入を実施したときの、原子炉に供給する給水の水素濃度に対する、サンプリング系によりサンプリングした炉水の溶存酸素濃度の変化、およびそのプラントの構造部材の腐食電位の変化の測定結果を、図3に示す。図3により、給水の水素濃度が上昇すると、炉水の溶存酸素濃度が低下し、それに追従して構造部材の腐食電位が低下する様子が分かる。したがって、腐食電位を精度良く測定するためには、腐食電位センサが不可欠であり、腐食電位センサが原子力プラントの運転条件で使用可能であることが求められる。

【0024】

ところが、図4(A)に示すように、腐食電位センサの頭頂部が再循環系配管の内面よりも内側に到達する状態で、腐食電位センサ(EPCセンサ)を測定用座に取り付けた場合には、再循環系配管内を流れる炉水の流れが、腐食電位センサに当たって腐食電位センサの頭頂部で乱されてしまう。さらには、腐食電位センサが再循環系配管内の高流速の炉水の流れに直交した状態になっているので、腐食電位センサが流動振動によって破損するまたは腐食電位センサにおいて電極を筐体から電気的に絶縁する目的で使用されている絶縁体が腐食減肉してしまう可能性がある。

【0025】

そこで、図4(B)に示すように(特開2009−42111号公報の図3参照)、腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置し、腐食電位センサを測定用座に取り付けることが求められる。その頭頂部の先端を再循環系配管の内面の位置に揃えることは、炭素鋼配管の流動加速腐食(FAC)の影響を評価する場合には、より厳密に要求される。

【0026】

図4(B)に示すように腐食電位センサを測定用座に取り付けた場合には、腐食電位センサと測定用座の内面の間、および再循環系配管に形成された腐食電位センサ挿入用の挿入孔の内面の間に、環状の間隙が形成される。これらの間隙内も、再循環系配管内を流れる炉水で満たされている。腐食電位センサによる再循環系配管の腐食電位は、腐食電位センサの電位検知部と再循環系配管内面の間の電位差を測定することによって求められる。

【0027】

発明者らの検討により、以下に示す知見を得ることができた。すなわち、腐食電位センサの頭頂部とこの頭頂部が挿入される構造部材(例えば、配管)の挿入孔の内面との間に形成される間隙の幅が十分広ければ、その頭頂部の側面と挿入孔の内面との電位差は、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位を示している。しかしながら、腐食電位センサの頭頂部とその挿入孔の内面との間に形成される間隙の幅が狭い場合には、その頭頂部の側面と挿入孔の内面との電位差は、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位ではなく、挿入孔内面の腐食電位、または挿入孔内面の腐食電位および構造部材の流動している水と接触する表面の腐食電位が混成された腐食電位を示すことになる。その間隙の幅が狭い場合には、間隙内の水は、構造部材表面に沿って流れる水の流動の影響を受けずに停滞した状態になり、流動している水に含まれる溶存酸素および過酸化水素が蓄積されやすい環境になる。このため、挿入孔内面の腐食電位は、構造部材の流動している水と接触する表面の腐食電位と違った値になる。

【0028】

よく知られているように、銀塩化銀型腐食電位センサは、式(1)で示される銀塩化銀(AgCl)の平衡反応の際生じる電位を基準として利用するものである。銀塩化銀の平

AgCl+e−=Ag+Cl− ……(1)

衡反応の際生じる基準電位は塩素イオン濃度に依存するので、この腐食電位センサの内部では、(a)一定濃度の塩化カリウム(KCl)の水溶液またはKClを過剰に入れて飽和濃度にする、あるいは(b)AgClがわずかに溶解したときのClイオン濃度で一定の基準電位を保つ、ことが行われている。

【0029】

イオン導電体である例えば酸化ジルコニウムの中に金属Mおよび金属酸化物MxOyを入れた腐食電位センサを、例えば、特開2000−65785号公報に記載されているように、沸騰水型原子力プラントに適用した場合を想定する。この腐食電位センサ内の空間中の気相を(I)、触媒相を(II)およびイオン導電体を(III)とし、腐食電位センサに接触する炉水の相を(IV)とすると、各相における平衡関係は以下のように示される。

【0030】

腐食電位センサ内の金属酸化物相(I)における平衡関係は式(2)で表される。

【0031】

MxOy=xM(2y/x)++yO2− ……(2)

金属相(II)における平衡関係は式(3)で表される。

【0032】

M=Mn++ne− ……(3)

イオン導電体相(III)における平衡関係は式(4)で表される。

【0033】

ZrO2=Zr4++2O2− ……(4)

炉水相(IV)における平衡関係は式(5)で表される。

【0034】

H2O=2H++O2− ……(5)

このとき、相(I)〜(IV)全体としての熱力学的バランスを考えると、腐食電位センサとして相(I)と相(IV)の間に生じる電位は、式(6)の金属M/金属酸化物MxOy間の半反応の電位として与えられる。

【0035】

xM+yH2O=MxOy+2yH++2ye− ……(6)

この金属/金属酸化物電極の電位を水素電極電位に対して考える場合には、式(7)の半

H2=2H++2e− ……(7)

反応(水素電極反応)を考え、式(5)および式(6)と合わせることによって、式(8)を得ることができる。

【0036】

xM+yH2O=MxOy+yH2 ……(8)

高温では、腐食電位センサ内の酸化物相(I)において、式(9)で表される熱分解が

MxOy = xM + (y/2)O2 ……(9)

生じ、金属/金属酸化物の間に非電気化学的平衡系を形成している。これは、前述した電気化学的平衡系の濃度に影響を与えている。したがって、腐食電位センサ内の酸素分圧および式(6)で示される炉水のpHによって、本電気化学システムを採用した腐食電位センサの基準電位が決定されることになる。式(6)におけるH+がpHに相当する。前述したように、沸騰水型原子炉のpHはほぼ中性付近の一定値になるので、腐食電位センサ内の酸素分圧を一定にすれば、基準電位が一定になり、疑似的に腐食電位センサとして機能する。式(8)は、この腐食電位センサが本来pH測定のために発明されたことを意味している。

【0037】

白金型腐食電位センサは、式(10)で表される平衡反応により、白金(Pt)上で生じる電位を利用する。この電位は水のpHと水素濃度に依存するので、電位を確定するた

H2+2e−=2H+ ……(10)

めに、炉水のpHおよびと水素濃度を知ることが必要となる。沸騰水型原子炉では、pHは炉水をサンプリングするサンプリング配管の出口における室温値がほぼ7前後の中性であり、炉水の水素濃度を測定すれば、良く知られているネルンストの式を用いてその水素濃度での電位を求めることができる。炉水温度が280℃で炉水の水素濃度が50ppb程度であるとき、電位は−500mVvs.SHE程度の値を持つ。加圧水型原子炉でも、炉水のpHおよび水素濃度を測定により得ることができるができるので、同様に、基準電位を求めることができる。

【0038】

また、電極に金属のジルコニウムを用いた腐食電位センサでは、ジルコニウムが腐食しているときの電位を利用する。つまり、ある金属の腐食電位が環境に依存せず一定となるような系を構成し、その腐食電位を既知の基準電極として使用するものである。金属ジルコニウム製の電極を用いた腐食電位センサは、その基準電位を基準として、他の金属の腐食電位を測定する。その基準電位は電気化学的には純粋な平衡反応で生じるとは言えないので、金属ジルコニウム製の電極を用いた腐食電位センサは、式(1)、式(8)および式(10)のそれぞれで表される平衡反応を利用した各腐食電位センサと基準電位の発生原理が異なっている。

【0039】

ジルコニウム型センサでは、ジルコニウムの表面で生じる式(11)で表される腐食溶出反応の電位が生じていると考える。

【0040】

Zr=Zr4++4e− ……(11)

ここでe−は電子を表す。

【0041】

そこで、発明者らは、以下に述べるような実験を行い、実験的に基準電位の値を決めた。酸素と過酸化水素を混合した様々の環境で、沸騰水型原子炉の条件を模擬し、温度が280℃の、酸素および過酸化水素が溶存している水にステンレス鋼製およびジルコニウム製のそれぞれの試験片を浸漬させて8MPaの圧力を加えて、それらの試験片の腐食電位を金属ジルコニウム製の電極を用いた腐食電位センサでそれぞれ測定した。測定結果を、し

[実効酸素濃度] = [酸素]+1/2[過酸化水素] ……(12)

ばしば行われている、式(12)で定義される実効酸素濃度によって整理し、図5に示す。ここで、図5の横軸の括弧はモルで表した濃度を意味している。ジルコニウムの試験片であるワイヤは300ppb以下の実効酸素濃度で−750mVvs.SHEの値を示した。このような特性を利用することにより、腐食電位センサの電極に金属ジルコニウムを用いることができる。

【0042】

例えば、ジルコニウムと同様に測定した304ステンレス鋼(SUS304)の腐食電位は、図5に示すように、実効酸素濃度の増加に伴って上昇するとともに、同じ値の実効酸素濃度であっても、酸素と過酸化水素の比率が違うために、異なる値を示した。

【0043】

発明者らは、再循環系配管に設けた測定用座内に腐食電位センサを挿入してこのセンサを測定用座に取り付け、腐食電位センサの頭頂部の先端を再循環系配管の内面の位置に揃えて配置した状態における腐食電位で測定される腐食電位について、検討した。

【0044】

この検討に際し、ステンレス鋼製のセンサ胴の先端部に絶縁体(電気絶縁体)を取り付け、白金またはジルコニウム製の電極を、絶縁体の先端および絶縁体の、先端付近の側面を覆うように、絶縁体にロウ付けによって取り付けた腐食電位センサ(図6(A)参照)を、アダプタを用いて溶接により測定用座に取り付けた。腐食電位センサのセンサ胴は溶接によりアダプタに予め取り付けられている。電極とセンサ胴の間には絶縁体が介在しており、電極とセンサ胴は電気的に接続されていない。この腐食電位センサにおいて、電極の、炉水と接触する先端面が再循環系配管の内面の位置に揃えて配置されている。

【0045】

この状態では、腐食電位センサの電極の側面が、図6(A)に示すように、測定用座の内面に最も近くなるため、電気力線が電極の側面から測定用座の内面に達する。したがって、腐食電位センサは、電極の側面と測定用座の内面の間の電位差を測定する。このとき、電極の先端面と測定用座の間の電位差も測定されるが、電極の側面と測定用座の間の寸法よりも離れているので、電極の側面と測定用座の内面の間の電位差に比べて小さくなる。

【0046】

電極の側面と測定用座の間の電位差の測定を避けるため、発明者らは、被測定電極を、絶縁体の側面および絶縁体先端の周辺部を覆うようにして絶縁体の表面に取り付けてセンサ胴に接続し、絶縁体の直径よりも小さい直径を有する白金またはジルコニウム製の基準電極を、絶縁体の先端部に埋め込み、基準電極の先端面を開放した新しい構造の腐食電位センサ(図6(B)参照)を考えた。絶縁体の先端面に接触する、被測定電極の先端部には開口部が形成されている。絶縁体の先端部に埋め込まれた基準電極の直径は、被測定電極の先端部に形成された開口部の内径よりも小さくなっており、基準電極は、この基準電極の先端面が絶縁体の先端面よりもセンサ胴側に位置するように、絶縁体内に配置されている。この腐食電位センサでは、基準電極が被測定電極と電気的に接続されていなく、絶縁体先端の被測定電極よりも腐食電位センサの軸心側で解放された基準電極の先端面が、被測定電極の先端部に形成された開口部を通して炉水と接触される。被測定電極は、腐食電位センサによって腐食電位を測定する対象構造部材、例えば、この対象構造部材である再循環系配管の材料(原子力用SUS316)と同じ材料で構成される。

【0047】

上記の新しい構造の腐食電位センサも、再循環系配管に設けられた測定用座内に挿入されて測定用座にアダプタを用いて取り付けられる。測定用座に取り付けられた腐食電位センサの被測定電極の先端面は、再循環系配管の内面に揃えて配置されている。被測定用電極に接続されたセンサ胴が鉱物絶縁ケーブルの金属外筒管に溶接にて接続されている。また、その金属外筒管内に配置された、鉱物絶縁ケーブルの芯線が、センサ胴および絶縁体内を通って、絶縁体に埋め込まれた電極に接続される。

【0048】

図6(B)に示された腐食電位センサでは、基準電極と、この腐食電位センサが取り付けられる再循環系配管と同じ材料を用いている被測定電極の間の電位差が、センサ胴に接続された、鉱物絶縁ケーブルの金属外筒管、および基準電極に接続された、鉱物絶縁ケーブルの芯線にそれぞれ接続された電位計(例えば、エレクトロメーター)で測定される。

【0049】

図6(B)に示された腐食電位センサでは、基準電極の、被測定用電極の開口部に面している先端面を除いて、基準電極が絶縁体に取り囲まれており、さらに、基準電極の先端面が絶縁体の先端面よりもセンサ胴側に位置している。このため、基準電極で発生する電気力線は測定用座の内面に到達しにくくなり、ほとんどの電気力線が被測定用電極に到達する(図6(B)参照)。さらに、被測定電極には、前述したように、再循環系配管と同じ材料が用いられており、再循環系配管内を流動する炉水は、開口部が形成された、被測定用電極の先端面に接触する。したがって、上記の電位計で測定された電位差が、腐食電位センサを取り付けた付近における、内面が流動している炉水に接触している再循環系配管の腐食電位であり、図6(B)に示された新しい構造の腐食電位センサは再循環系配管の腐食電位をより正確に測定することができる。

【0050】

その新しい腐食電位センサを再循環系配管に設けられた測定用座に取り付けた場合には、再循環系配管が接地されて、この測定用座にセンサ胴を介して電気的に接続されている、鉱物絶縁ケーブルの金属外筒管が電位計に接続されているので、グランドを、電位計の近くでとることができる。図6(A)に示す腐食電位センサでは、電極に接続された、鉱物絶縁ケーブルの芯線、および再循環系配管に接続された配線を電位計に接続しているので、再循環系配管のグランドを電位計から離れた位置で取ることになり、ノイズが乗りやすい電気回路が構成される可能性がある。図6(B)に示された腐食電位センサでは、このような問題が発生しないため、腐食電位測定対象物(例えば、再循環系配管)の腐食電位をさらに正確に測定することができる。

【0051】

この腐食電位センサを、原子炉圧力容器内に配置されて炉水と接触する炉内構造物または配管の腐食電位を測定する場合でも、鉱物絶縁ケーブルの金属外筒管が接続された、腐食電位センサのセンサ胴が、グランドをとっている配管または構造物に接続されているので、原子炉圧力容器に配置された炉内構造物または配管の腐食電位をさらに正確に測定することができる。

【0052】

図6(B)に示された腐食電位センサにおいて、腐食電位センサの先端部が挿入された、構造部材の孔部の内面(例えば、測定用座の内面)での腐食電位の影響を低減できるのは、導電率が低い、沸騰水型原子炉のような炉水の環境では、電位の及ぶ範囲が極めて限定されていることに起因する。これを、図7を用いて詳細に説明する。図7に示す特性は、SUS304ステンレス鋼製の試験片の表面の一部に蒸着により白金層を形成し、この表面の残りの部分をSUS304ステンレス鋼のままにしたその試験片のその表面における腐食電位の測定結果を示している。図7に示された腐食電位分布の測定は、280℃の沸騰水型原子炉の炉水条件を模擬した水中にその試験片を浸漬させて、腐食電位センサを、試験片の白金層を形成した表面に沿って走査しながら行った。

【0053】

試験片を浸漬した水の条件を、酸素に対して水素が化学量論比で2以上になるように調節したので、白金層の腐食電位は、−0.4〜−0.3Vvs.SHEの一定値を示した。表面における白金層とSUS304ステンレス鋼の境界からSUS304ステンレス鋼がむき出しになっている領域に向かって、腐食電位センサを試験片の表面に沿って移動させると、その表面の腐食電位は次第に上昇する。その表面において、上記の境界からSUS304ステンレス鋼がむき出しになっている領域に向かって12mm離れた位置では、腐食電位は完全にSUS304ステンレス鋼の腐食電位と同じ値を示した。このとき、白金層の腐食電位が影響した範囲は、上記の境界から高々5mm程度離れた位置までであった。

【0054】

SUS304ステンレス鋼がむき出しになっている領域において白金層の腐食電位と同じ値の腐食電位になる領域は、上記境界のごく近傍に存在する。この境界とこの境界から数mm離れた位置の間における、SUS304ステンレス鋼がむき出しになっている領域では、白金の腐食電位とSUS304ステンレス鋼の腐食電位が混成していることが判った。以上のことから、構造部材の、流動する水に接触する表面の腐食電位を精度良く測定するためには、腐食電位センサの第2電極は、孔部の内面よりも第1電極側に配置しなければならないことが分かった。

【0055】

この実験結果から、炉水と接触する腐食電位測定対象物の電位を正確に測定するためには、腐食電位センサの電極部を、腐食電位測定対象物に腐食電位センサの挿入用として形成された孔部(例えば、測定用座)の内面よりも、腐食電位測定対象物の近くに配置しなければならない。これを、腐食電位センサを設置する、原子力プラントの各種の配管および構造物において常時達成することは極めて難しい。しかしながら、図6(B)に示された腐食電位センサでは、腐食電位測定対象物と同じ材料を用いた被測定用電極を基準電極の近くに配置し、絶縁体を用いることによって被測定用電極と基準電極の電気的な接触を避けることにより、その問題を解決した。

【0056】

また、図6(B)に示された腐食電位センサは、図8に示すように、センサの軸心を配管の軸方向に配置した場合においても、配管内の流動に即した腐食電位を測定することができる。腐食電位センサは、配管の曲り部でアダプタを介して配管に取り付けられ、軸心を配管の軸方向に配置している。図6(A)に示された腐食電位センサのように電極の側面で電位を拾う場合、この腐食電位センサを配管の軸方向に配置することによって配管内の流路面積が狭くなって炉水の流速が上昇するので、腐食電位を正確測定することができない。図6(B)に示された腐食電位センサでは、配管の軸方向に向いている、基準電極および被測定用電極のそれぞれの先端において腐食電位を測定するため、炉水の流速が配管内に腐食電位センサのない状態の値に近くなり、腐食電位をより正確に測定することができる。

【0057】

上記の検討結果を反映した、本発明の実施例を以下に説明する。

【実施例1】

【0058】

本発明の好適な一実施例である実施例1の腐食電位センサを、図1を用いて説明する。本実施例の腐食電位センサ1は、基準電極2、絶縁体3、被測定電極5およびセンサ胴6を備えている。基準電位を発生する基準電極2は、棒状に加工した金属ジルコニウムで作られている。基準電極2を保持する絶縁体3は、酸化ジルコニウム(ジルコニア)で作られる。基準電極2は、絶縁体3の一端から絶縁体3内にねじ込んで固定される。絶縁体3の一端側に位置している、基準電極2の一端は、絶縁体3の一端から、絶縁体3の他端側に位置している。基準電極2の先端よりも絶縁体3の先端側で絶縁体3内に、開口部4が形成される。

【0059】

基準電極2は、ジルコニウムの替りに白金で構成しても良い。ジルコニウムは、炉水中の水素の有無に関わらず酸素濃度が数ppm以下であれば、安定した電位を発生する。白金は、水素が炉水に存在する条件で安定した電位を発生する。絶縁体3は、ジルコニア以外に、酸化アルミニウムまたはダイヤモンドで構成しても良い。

【0060】

ステンレス鋼製のセンサ胴6は筒状をしており、一端が解放されて他端が鉱物絶縁ケーブル9aが通る孔部を除いて封鎖されている。絶縁体3が、ステンレス鋼製のセンサ胴6の解放された一端部からセンサ胴6内に挿入され、センサ胴6に取り付けられている。

【0061】

被測定電極5が、絶縁体3の側面および絶縁体3の先端面の周辺部を覆うように、絶縁体3の表面に取り付けられている。被測定電極5は、絶縁体3の側面を取り囲む円筒部、およびこの円筒部につながって絶縁体3の先端面の周辺部に対向するリング状部材を有する。被測定電極5の絶縁体3への取り付けは、ロウ付け、機械的締結または熱間静水圧成形(HIP)によって行われ、被測定電極5と絶縁体3は一体化される。被測定電極5は、センサ胴6と、電気的に接続するように、溶接などで接合されている。また、被測定電極5は、腐食電位測定対象物である、原子力プラントの構造部材(機器および配など)と同じ材料で作られている。腐食電位測定対象物が沸騰水型原子力プラントの再循環系配管であれば、被測定電極5は原子力用SUS316で作られる。腐食電位測定対象物が沸騰水型原子力プラントの原子炉底部であれば、被測定電極5は原子力用SUS316L、ニッケル基合金600、またはニッケル基合金溶接金属182、82、52等で作られる。

【0062】

絶縁体3の先端面の周辺部を覆っている、被測定電極5の先端部であるリング状部材には、開口部5Aが形成されている。開口部5Aの内径は開口部4の内径よりも大きく、開口部4は開口部5Aに連通している。

【0063】

膨張黒鉛で作られたリング状のシール部材10aが、基準電極2の他端と、絶縁体3内に形成されて基準電極2がねじ込まれるネジ孔の底面の間に配置される。このシール部材10aが、ねじ込まれる基準電極2によって押し潰され、腐食電位センサ1の水密性を確保している。さらに、膨張黒鉛で作られたリング状のシール部材10bが、絶縁体3の外周部に配置され、絶縁体3の外面とセンサ胴6の内面の間のシールを行っている。

【0064】

シール部材10aおよび10bとして、膨張黒鉛、フッ素ゴム、及び金属で構成されたCリングなどのメタルシールのいずれかを用いると良い。後述するように、放射線が存在する原子炉圧力容器20内に設置する腐食電位センサ1では、シール部材10aおよび10bとして、膨張黒鉛またはメタルシールを用いることが好ましい。

【0065】

鉱物絶縁ケーブル9がセンサ胴6の他端に形成された孔部を通してセンサ胴6内に挿入され、鉱物絶縁ケーブル9の金属外筒管9aがセンサ胴6に溶接により接続される。11がセンサ胴6と金属外筒管9aの溶接部である。ジルコニウム電極線7が、絶縁体3を貫通して基準電極2に接続される。ジルコニウム電極線7、および鉱物絶縁ケーブル9の芯線9bがスポット溶接にて接合されている。8がジルコニウム電極線7と芯線9bの溶接部である。ジルコニウム電極線7と芯線9bは電気的に接続されている。

【0066】

本実施例の腐食電位センサ1は、図2に示すように、沸騰水型原子力プラントの配管および原子炉圧力容器20内に設置される。腐食電位センサ1a,1b,1cおよび1dは、それぞれ、図1に示す腐食電位センサ1の構成を有している。

【0067】

沸騰水型原子力プラントの概略構成について説明する。沸騰水型原子力プラントは、原子炉、原子炉格納容器27、タービン29、再循環系および原子炉浄化系を備えている。原子炉格納容器27内に設置された原子炉は、原子炉圧力容器20を有し、原子炉圧力容器20内に複数の燃料集合体(図示せず)を装荷した炉心21を配置している。2系統の再循環系は、それぞれ、再循環系配管22および再循環系配管22に設けられた再循環ポンプ23を有する。原子炉圧力容器20に接続された主蒸気配管28が、タービン29に接続される。タービン29に連絡される復水器30が、給水配管31により原子炉圧力容器20に接続される。オフガス系配管38が復水器30に接続される。水素注入装置34が給水配管31に接続され、線量率モニタ35が主蒸気配管28に設置される。

【0068】

原子炉浄化系は、再循環系配管22に接続された浄化系配管32を有し、浄化装置(図示せず)が浄化系配管32に設けられる。浄化系配管32は給水配管31に接続される。原子炉圧力容器20の底部に接続されたドレン配管33が、浄化系配管32に接続される。

【0069】

水質測定装置36aがサンプリング配管37aによってドレン配管33に接続され、水質測定装置36bがサンプリング配管37bによって浄化系配管32に接続される。水質測定装置36cがサンプリング配管37cによって給水配管31に接続され、水質測定装置36dがサンプリング配管37dによって主蒸気配管28に接続される。

【0070】

複数の腐食電位センサ1が、沸騰水型原子力プラントの該当箇所に設置される。腐食電位センサ1aは、炉心21内に設置された中性子計装管(図示せず)内に設置される。腐食電位センサ1aの被測定用電極5は、中性子計装管と同じ材料で作られている。腐食電位センサ1aに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている中性子計装管と導通している。腐食電位センサ1bは、再循環系配管22に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1bの被測定用電極5は、再循環系配管22と同じ材料で作られている。腐食電位センサ1bに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている再循環系配管22と導通している。腐食電位センサ1cは、ドレン配管33に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1cの被測定用電極5は、ドレン配管33と同じ材料で作られている。腐食電位センサ1cに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっているドレン配管33と導通している。腐食電位センサ1dは、浄化系配管32に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1dの被測定用電極5は、浄化系配管32と同じ材料で作られている。腐食電位センサ1dに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている浄化系配管32と導通している。

【0071】

沸騰水型原子力プラントの運転中、原子炉圧力容器20内で炉心21の周囲に形成されたダウンカマ24内の炉水が、再循環ポンプ23の駆動により再循環系配管22内に流入し、原子炉圧力容器20内に設置されたジェットポンプ(図示せず)に供給される。ジェットポンプから吐出された炉水は、炉心21に供給される。この炉水は、燃料集合体に含まれた核燃料物質の核分裂で発生する熱によって加熱され、一部の炉水が蒸気になる。蒸気は、原子炉圧力容器20内で炉心21の上方に配置された気水分離器25及び蒸気乾燥器26で水分が除去された後、主蒸気配管28を通してタービン29に供給される。タービン29がその蒸気によって回転され、タービン29に連結された発電機(図示せず)も回転される。発電機の回転によって、電力が発生する。

【0072】

タービン29から排気された蒸気は、復水器30で凝縮されて水になる。この水は、給水として、復水器30から給水配管31を通って原子炉圧力容器20のダウンカマ24内に供給される。再循環系配管22内を流れる炉水の一部は、浄化系配管32内に流入し、浄化系配管32に設けられた浄化装置で浄化される。浄化された炉水は、浄化系配管32および給水配管31により原子炉圧力容器20に戻される。

【0073】

炉水の水質は、サンプリング配管37aおよび37bで採取した炉水を減圧および冷却して、水質測定装置36aおよび36bによりオンラインで測定される。水素注入装置34から給水配管31内を流れる給水に水素を注入し、水素を含む給水が原子炉圧力容器20内に供給される。結果として、水素が原子炉圧力容器20内の炉水に注入される。水素注入による炉水の水質変化が水質測定装置36aおよび36bによりオンラインで測定される。

【0074】

沸騰水型原子力プラントに設置された腐食電位センサ1a,1b,1cおよび1dが、水素注入時における各位置での腐食電位の変化を測定する。これらの腐食電位センサによる腐食電位の測定を、図1に示す腐食電位センサ1を用いて説明する。

【0075】

電位計(図示せず)が、腐食電位センサ1に接続された鉱物絶縁ケーブル9の芯線9bおよび金属外筒管9aに接続されている。この金属外筒管9aは、沸騰水型原子力プラントの、グランドをとっている腐食電位測定対象物である構造部材(例えば、再循環系配管22、ドレン配管33または浄化系配管32)と導通している。流動している炉水が、腐食電位測定対象物の内面(または表面)に接触しており、腐食電位センサ1の被測定用電極5の先端面にも接触している。この炉水は、被測定用電極5に形成された開口部5Aおよび絶縁体3に形成された開口部4を通して基準電極2の先端面にも接触している。基準電極2のこの先端面は、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部である。この検知部と被測定用電極5の間には絶縁体3が介在している。

【0076】

腐食電位センサ1が測定用座を用いて再循環系配管22に取り付けられているとき、腐食電位センサ1の被測定用電極5の先端面が、図6(B)に示されるように、再循環系配管22の内面の位置に揃えられる。

【0077】

炉水を介して導通している基準電極2と被測定用電極5の間に電位差が生じる。この電位差が電位計にて測定される。被測定用電極5が腐食電位測定対象物と同じ材料で構成されているため、電位計によって測定された電位差が、腐食電位センサ1が設置された腐食電位測定対象物の腐食電位である。腐食電位センサ1によって腐食電位を測定する腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成された腐食電位センサ1の被測定電極5が、腐食電位測定対象物(例えば、再循環系配管22)よりも腐食電位センサ1の基準電極2に近い位置に存在するため、基準電極2で発生する電気力線が、基準電極2の炉水に接触する先端面(炉水に接触して基準電位を発生する検知部)から、腐食電位測定対象物に形成された、腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)に到達しにくくなり、電気力線の大部分が被測定電極5に到達する。この結果、腐食電位センサ1で腐食電位を測定する部位が、常に、腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成された被測定用電極5となり、腐食電位センサ1によって測定される腐食電位が腐食電位センサ1と腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)の間の電位差の影響を受けにくくなる。このため、腐食電位センサ1の被測定電極5と基準電極2の先端面(炉水に接触して基準電位を発生する検知部)の間の電位差、すなわち、その被測定用電極5の腐食電位をより正確に測定することができる。被測定用電極5が腐食電位センサ1によって腐食電位を測定する腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成されているため、腐食電位センサ1の被測定用電極5の腐食電位は、結果的には、その腐食電位測定対象物の腐食電位である。したがって、腐食電位センサ1は、腐食電位センサ1を取り付けた腐食電位測定対象物の炉水と接触する面の腐食電位をより正確に測定することができる。

【0078】

特に、基準電極2の炉水と接触する先端面(基準電位を発生する検知部)が、開口部4の、腐食電位センサ1の軸方向の長さ分だけ、絶縁体3の先端面よりもセンサ胴6側に位置するので、基準電極2で発生した電気力線が、さらに、その基準電位を生じる検知部から腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)に到達しにくくなる。したがって、腐食電位センサ1は、腐食電位測定対象物の炉水と接触する面の腐食電位をもっと正確に測定することができる。

【0079】

本実施例の腐食電位センサ1は、被測定用電極5に電気的に接続されているセンサ胴6に鉱物絶縁ケーブル9の金属外筒管9aを電気的に接続しているので、腐食電位計1を、グランドをとっている腐食電位測定対象物に取り付けたとき、金属外筒管9aを、グランドをとっている腐食電位測定対象物に電気的に導通させることができる。このため、金属外筒管9aと芯線9bに腐食電位を測定する電位計を接続したとき、グランドを電位計の近くで取ることができ、測定された腐食電位はノイズの影響を受けにくくなる。

【0080】

腐食電位センサ1は、炉水が接触する基準電極2の先端面が基準電位を発生する検知部となるため、腐食電位センサ1内に溶液相および電気化学システムを有する必要がないので、構造が簡単になる。この様な腐食電位センサ1は、炉水の流速の速い場所に設置することができる。

【0081】

腐食電位センサ1と同じ原理で腐食電位測定対象物の腐食電位を測定する、沸騰水型原子力プラントに設置された腐食電位センサ1a,1b,1cおよび1dは、それぞれ、以下に述べる機能を発揮することができる。

【0082】

炉心21に設置された腐食電位センサ1aが炉心21内あるいは近傍に置かれた構造部材の腐食電位を測定するので、この構造部材が置かれている腐食環境を知ることができる。再循環系配管22に設置された腐食電位センサ1bが再循環系配管22の腐食電位を計測するので、再循環系配管22内の腐食環境を知ることができる。ドレン配管33に設置された腐食電位センサ1cがドレン配管33の腐食電位を計測するので、原子炉圧力容器20の下部領域の腐食環境を知ることができる。浄化系配管32に設置された腐食電位センサ1dが浄化系配管32の腐食電位を計測するので、再循環系配管22内を流れる炉水とドレン配管33内を流れる炉水が混合した後の炉水の腐食環境を知ることができる。

【0083】

これらの腐食電位の測定により、各部位での腐食電位が目標とする値にまで低下するように、水素注入装置34から給水に注入する水素量を調節すればよい。原子炉圧力容器20内の炉水に注入した水素の余剰分は、主蒸気配管28、タービン29および復水器30を経てオフガス系配管38に排気され、オフガス系配管38に設けられた再結合器(図示せず)で酸素と結合されて処理される。給水の水素濃度は、サンプリング配管37cでサンプリングされた給水を水質測定装置36cで測定することによって得られる。また、水素注入時の主蒸気配管28の線量率は線量率モニタ35で測定されて監視される。

【0084】

複数の腐食電位センサを上記したように沸騰水型原子力プラントの複数の箇所に設置することによって、沸騰水型原子力プラントの構造部材に応力腐食割れ(SCC)または流動加速腐食(FAC)などが発生する腐食環境を把握することができ、原子力プラントの長期的な安全性、健全性および信頼性を確保するための保全策を提供することができる。特に、沸騰水型原子力プラントの腐食環境は、プラント内の領域によって異なるため、SCCの発生を抑制したい部位の近くに腐食電位センサを設置することにより、その部位での腐食環境をより正確に精度良く把握することができる。

【実施例2】

【0085】

本発明の他の実施例である実施例2の腐食電位センサを、図9を用いて説明する。

【0086】

本実施例の腐食電位センサ1Aは、腐食電位センサ1においてジルコニウム製の基準電極2を白金製の基準電極2Aに替えた構成を有する。基準電極2Aは、酸化ジルコニウム製の絶縁体3に形成した孔部内に挿入して絶縁体3にロウ付け13aにより取り付ける。ステンレス鋼製のセンサ胴6の基準電極2A側の端部がニッケル基合金またはコバルト基合金で作られたトランジションピース12に溶接にて接合されている。このトランジションピース12の内面が、絶縁体3の外面とロウ付け13bで接合されている。被測定電極5はトランジションピース12と電気的に接続するように溶接などで接合されている。腐食電位センサ1Aは、ロウ付け13aおよび13bによって水密性が確保される。基準電極2Aは絶縁体3を貫通して配置される白金電極線7Aに接続される。白金電極線7Aが溶接部8で鉱物絶縁ケーブル9の芯線9bに接続されている。腐食電位センサ1Aの他の構成は腐食電位センサ1と同じである。

【0087】

腐食電位センサ1で用いられる被測定用電極5と同じ構成を有する被測定用電極5が、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。被測定電極5は、トランジションピース12と電気的に接続されるように溶接にて接合されている。腐食電位センサ1Aにおいても、基準電極2の炉水に接触する先端面が、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部である。

【0088】

本実施例は、実施例1で生じる各効果を得ることができる。腐食電位センサ1Aも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。

【0089】

本実施例において基準電極2Aを白金ではなくジルコニウム製にした場合には、ジルコニウム製の基準電極は絶縁体3へのロウ付けが困難である。このため、ジルコニウム製の基準電極を用いる場合には、機械的な締結によってジルコニウム製の基準電極を絶縁体3に取り付ける。

【実施例3】

【0090】

本発明の他の実施例である実施例3の腐食電位センサを、図10を用いて説明する。

【0091】

本実施例の腐食電位センサ1Bは、実施例1の腐食電位センサ1において基準電極2を銀塩化銀製の基準電極2Bに替え、絶縁体キャップ14を新たに設け、シール構造を変更した構成を有する。腐食電位センサ1Bの他の構成は腐食電位センサ1と同じである。

【0092】

基準電極2Bが、酸化ジルコニウム製の絶縁体3内に形成された電極収納部17内に配置されて電極収納部17の底面に設置される。この基準電極2Bは、絶縁体3を貫通して配置された銀電極線7Bに接続される。銀電極線7Bは、センサ胴6内で溶接部8によって鉱物絶縁ケーブル9の芯線9bに接続される。酸化ジルコニウム製の絶縁体キャップ14が、基準電極2Bよりも絶縁体3の先端面側に配置され、電極収納部17の内面で絶縁体3の先端面側に形成された雌ねじにねじ込まれている。絶縁体キャップ14よりも絶縁体3の先端面側には、絶縁体3に形成された開口部4が存在する。絶縁体キャップ14が絶縁体3にねじ込まれた状態で、開口部4は、電極収納部17の内面に形成された雌ねじと絶縁体キャップ14に形成された雄ねじの間に存在する隙間を通して、基準電極2Bが配置された電極収納部17と連通している。

【0093】

腐食電位センサ1で用いられる被測定用電極5と同じ構成を有する被測定用電極5が、実施例1と同様に、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。

【0094】

センサ胴6は、実施例2におけるセンサ胴6と同様に、絶縁体3に取り付けられている。ステンレス鋼製のセンサ胴6の被測定用電極5側の端部がニッケル基合金またはコバルト基合金で作られたトランジションピース12に溶接にて接合されている。このトランジションピース12の内面が、絶縁体3の外面とロウ付け13bで接合されている。被測定電極5はトランジションピース12と電気的に接続するように溶接などで接合されている。さらに、銀電極線7Bがロウ付け13cによって絶縁体3に接合されている。腐食電位センサ1Aは、ロウ付け13bおよび13cによって水密性が確保される。

【0095】

腐食電位センサ1Bも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Bが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Bによる再循環系配管22の腐食電位の測定について説明する。この腐食電位センサ1Bの被測定用電極5は、再循環系配管22の材料と同じ材料で構成されている。

【0096】

再循環系配管22内を流れている炉水は、開口部5Aおよび4を通して絶縁体キャップ14の先端面と接触し、さらに、絶縁体3にねじ込まれた絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間を通して、基準電極2Bが配置された電極収納部17内に浸入する。このため、電極収納部17内は炉水で満たされ、電極収納部17内の基準電極2Bが炉水に接触する。基準電極2Bは、電極収納部17内の炉水および絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間内の炉水によって、絶縁体キャップ14の先端面が面する開口部4と液絡される。このため、絶縁体キャップ14の、開口部4に面する先端面に形成された、絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間の開口部が、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部になる。この検知部と被測定用電極5の間には磁性体3が介在している。この検知部と磁性体3内に配置された基準電極2Bは、絶縁体キャップ14の雄ねじと電極収納部17の内面の雌ねじの間に存在する隙間内の炉水によって、液絡されている。この検知部と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0097】

基準電極2Bに含まれる塩素が電極収納部17内の炉水中に溶出する。絶縁体キャップ14は、この溶出した塩素が再循環系配管22内を流れる炉水中に急激に拡散することを抑えている。本実施例は、銀塩化銀製の基準電極2Bを用いているので、式(1)で示される銀塩化銀(AgCl)の平衡反応の際生じる電位を基準電位として用いている。

【0098】

本実施例は、実施例1で生じる各効果を得ることができる。実施例1の腐食電位センサ1では、金属製ジルコニウム製の基準電極2で発生する基準電位を理論的に計算することができないため、腐食電位センサ1は基準電位を校正した上で使用する必要がある。本実施例の腐食電位センサ1Bで用いる銀塩化銀製の基準電極2Bに対しては、基準電位を求める理論式があるので、計算によって基準電位を与えることができる。また、銀塩化銀製の基準電極を用いた従来の腐食電位センサは、液絡がセンサの側面に存在するため、腐食電位センサの筐体及び配管の電位も拾ってしまうことがあった。しかし、本実施例の腐食電位センサ1Bでは、前述したように、絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間によって液絡がなされるので、正確に被測定用電極5の電位を測定することができる。

【実施例4】

【0099】

本発明の他の実施例である実施例4の腐食電位センサを、図11を用いて説明する。

【0100】

本実施例の腐食電位センサ1Cは、実施例1の腐食電位センサ1において基準電極2を基準電極である金属/金属酸化物ペレット(金属/金属酸化物部材)16に替え、絶縁体キャップ14および終電体15を新たに設けた構成を有する。腐食電位センサ1Cの他の構成は腐食電位センサ1と同じである。

【0101】

酸化ジルコニウム製の絶縁体3の先端面に解放された電極収納部が絶縁体3内に形成される。この電極収納部は、軸方向において、第1領域及び第1領域よりも内径が大きい第2領域を有する。第2領域は第1領域よりも絶縁体3の先端面側に配置される。基準電極である金属/金属酸化物ペレット16が、電極収納部の第1領域内に配置される。

【0102】

絶縁体3がステンレス鋼製のセンサ胴6の一端部内に挿入され、センサ胴6の一端部が、実施例1と同様に、絶縁体3に取り付けられる。腐食電位センサ1と同様に、被測定用電極5が、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。被測定用電極5がセンサ胴6に電気的に接続されている。

【0103】

第1領域内に配置された金属/金属酸化物ペレット16は、絶縁体3を貫通して配置された電極線7Cに接続される。電極線7Cは金属/金属酸化物ペレット16の金属と同種の金属を用いる。電極線7Cは、センサ胴6内で溶接部8によって鉱物絶縁ケーブル9の芯線9bに接続される。

【0104】

酸化ジルコニウム製の絶縁体キャップ14が、金属/金属酸化物ペレット16よりも絶縁体3の先端面側で電極収納部の第2領域に配置され、第2領域の内面に形成された雌ねじにねじ込まれている。絶縁体キャップ14よりも絶縁体3の先端面側には、絶縁体3に形成された開口部4が存在する。

【0105】

第2領域に配置された集電体15が絶縁体キャップ14と金属/金属酸化物ペレット16の間に配置される。集電体15は、電荷を授受しかつ酸素を通過させるために多孔質の白金で作られている。この集電体15は、絶縁体キャップ14に接触する炉水より、絶縁体キャップ14を通過してきた酸素イオンが結合して酸素分子になるときに放出される電子を集め、金属/金属酸化物ペレット16の金属酸化物に供給する働きをする。集電体は白金またはパラジウムを絶縁体キャップ14の金属/金属酸化物ペレット16側の端面に蒸着することによって形成してもよい。絶縁体キャップ14を第2領域内にねじ込まれることによって、集電体15が絶縁体キャップ14により金属/金属酸化物ペレット16に押し付けられる。集電体15が絶縁体キャップ14および金属/金属酸化物ペレット16に接触している。

【0106】

膨張黒鉛で作られたリング状のシール部材10aが、集電体15の周囲を取り囲んで電極収納部の第2領域内に配置されている。このシール部材10aが絶縁体キャップ14の絶縁体3内のねじ込みにより押し潰され、腐食電位センサの水密性が確保される。

【0107】

腐食電位センサ1Cも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Cが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Bによる再循環系配管22の腐食電位の測定について説明する。この腐食電位センサ1Bの被測定用電極5は、再循環系配管22の材料と同じ材料で構成されている。

【0108】

金属/金属酸化物ペレット16の金属酸化物相では式(2)の平衡関係が、金属/金属酸化物ペレット16の金属相では式(3)の平衡関係が、絶縁体キャップ14では式(4)の平衡関係が、再循環系配管22内を流れる炉水の相では式(4)の平衡関係が、成り立っている。

【0109】

再循環系配管22内を流れている炉水は、開口部5Aおよび4を通して絶縁体キャップ14の先端面と接触している。この高温の炉水が絶縁体キャップ14に接触することにより、金属/金属酸化物ペレット16も高温になる。このため、金属/金属酸化物ペレット16の金属酸化物が、式(9)で表される熱分解を生じてO2を発生する。このO2は金属/金属酸化物ペレット16から金属/金属酸化物ペレット16が存在する電極収納部の第1領域に放出される。集電体15は、絶縁体キャップ14の炉水と接触している先端面における酸素イオン(O2−)を酸素分子(O2)に変換する。金属/金属酸化物ペレット16から放出されるO2の量が減少して金属/金属酸化物ペレット16が配置された第1領域内の酸素分圧が低下したとき、炉水に含まれる酸素イオンが、絶縁体キャップ14を透過して集電体15に到達する。集電体15は、この酸素イオンが結合してO2(酸素分子)が生成されるときに放出される電子を集め、金属/金属酸化物ペレット16に供給する。金属/金属酸化物ペレット16に供給された電子は、金属/金属酸化物ペレット16の金属と金属酸化物の酸化還元反応に使用される。集電体15で生成されたO2が第1領域に供給されるので、第1領域内の酸素分圧が所定の分圧に保持される。金属と金属酸化物の酸化還元反応に伴って金属/金属酸化物ペレット16から放出されるO2の量が増加して第1領域内の酸素分圧が所定の分圧よりも高くなった場合には、第1領域内のO2が集電体15および絶縁体キャップ14を通って再循環系配管22内を流れる炉水中に放出される。このため、第1領域内の酸素分圧が所定の分圧に保持される。集電体15により、第1領域内の酸素分圧を所定の分圧に速やかに保持することができる。

【0110】

また、絶縁体キャップ14は、高温でイオン導電体となり、絶縁体キャップ14に接触する炉水より供給される酸素イオンを通過させることができる。このため、絶縁体キャップ14は、絶縁体キャップ14に接触する炉水と領域1内の金属/金属酸化物ペレット16とをつなぐ実質的に液絡としての役目を果たす。これによって、金属/金属酸化物ペレット16、絶縁体キャップ14及び炉水をつなぐ電気化学システムの平衡系が成立し、腐食電位センサ1Cが、絶縁体キャップ14の、炉水と接触する先端面に一定の基準電位を発生することができる。

【0111】

第1領域内の酸素分圧が所定の分圧に保持されるため、金属/金属酸化物ペレット16における基準電位が一定になり、絶縁体キャップ14の、炉水と接触する先端面が、炉水に接触して基準電位を発生する検知部である。この検知部は、絶縁体キャップ14及び集電体15を介して基準電極である金属/金属酸化物ペレット16と電気化学的に接続されている。この検知部と被測定用電極5の間には絶縁体3が介在している。この検知部と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0112】

本実施例は、実施例1で生じる各効果を得ることができる。実施例1の腐食電位センサ1では、金属製ジルコニウム製の基準電極2で発生する基準電位を理論的に計算することができないため、腐食電位センサ1は基準電位を校正した上で使用する必要がある。一方、金属/金属酸化物を用いた腐食電位センサに対しては、基準電位を求める理論式があるので、腐食電位センサ1Cでは計算によって基準電位を与えることができる。また、金属/金属酸化物を用いた従来の腐食電位センサは、検知部がセンサ頭部全体であるため、腐食電位センサの筐体及び配管の電位も拾ってしまうことがあった。しかし、本実施例の腐食電位センサ1Cでは、金属/金属酸化物ペレット16のセンサ先端側に絶縁体キャップ14を配置することによって基準電位を発生する検知部を絶縁体キャップ14の先端面に制限したため、被測定用電極5の電位、すなわち、腐食電位測定対象物(例えば、再循環系配管22)の電位を正確に測定することができる。

【0113】

絶縁体キャップ14と金属/金属酸化物ペレット16の金属酸化物の密着性が良い場合、また、金属/金属酸化物ペレット16に反応性の良い金属酸化物を用いる場合には、集電体15を用いる必要はない。

【実施例5】

【0114】

本発明の他の実施例である実施例5の腐食電位センサを、図12を用いて説明する。

【0115】

本実施例の腐食電位センサ1Dは、実施例1の腐食電位センサ1とは基準電極2の絶縁体3への設置の仕方が異なっている。腐食電位センサ1Dの他の構成は腐食電位センサ1と同じである。

【0116】

腐食電位センサ1Dでは、金属ジルコニウム製の棒状の基準電極2を酸化ジルコニウム製の絶縁体3を貫通させて絶縁体3に取り付け、被測定用電極5が、実施例1と同様に、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。基準電極2の炉水に接触する先端面と絶縁体3の炉水に接触する先端面は、腐食電位センサ1Dの軸方向において、同じ位置に存在する。基準電極2と被測定用電極5の間には絶縁体3が存在し、基準電極2と被測定用電極5は電気的に接続されていない。被測定用電極5が、絶縁体3に取り付けられて絶縁体3の周囲を取り囲んでいるセンサ胴6に電気的に接続されている。本実施例では、基準電極2の、炉水と接触する先端面が、炉水に接触して基準電位を発生する検知部となる。

【0117】

基準電極2、絶縁体3および被測定電極5が同心円状に配置され、基準電極2が中心に、被測定電極5が最も外側に配置されている。基準電極2、絶縁体3および被測定電極5は、HIPなどの方法を用いて、基準電極2(中心)、絶縁体3(中間)および被測定電極36(外側)の順にサンドイッチ構造で一体成型される。このように一体成型することによって、基準電極2と絶縁体3の間、及び絶縁体3と被測定電極5の間の水密性が確保される。

【0118】

腐食電位センサ1Dも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Dが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Dによる再循環系配管22の腐食電位の測定について説明する。

【0119】

再循環系配管22内を流れる炉水が、基準電極2の先端面及び被測定用電極5に接触する。基準電極2の先端面(基準電位を発生する検知部)と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0120】

本実施例は実施例1で生じる各効果を得ることができる。

【0121】

実施例1ないし5の腐食電位センサは、沸騰水型原子力プラント以外に、原子力プラントである加圧水型原子力プラント、および火力プラントの構造部材における腐食電位の測定に適用することができる。

【符号の説明】

【0122】

1,1A,1B,1C,1D,1a,1b,1c,1d…腐食電位センサ、2,2A,2B…基準電極、3…絶縁体、5…被測定電極、6…センサ胴、7…ジルコニウム電極線、7A…白金電極線、7B…銀電極線、7C…電極線、9…鉱物絶縁ケーブル、9a…金属外筒管、9b…芯線、14…磁性体キャップ、15…集電体、16…金属/金属酸化物ペレット、17…電極収納部、20…原子炉圧力容器、21…炉心、22…再循環系配管、28…主蒸気配管、29…タービン、30…復水器、31…給水配管、32…浄化系配管、33…ドレン配管、34…水素注入装置。

【技術分野】

【0001】

本発明は、腐食電位センサおよび腐食電位センサの設置構造に係り、特に、原子炉の冷却水が表面に接触する、炭素鋼、鉄基合金あるいはニッケル基合金等で作られた構造部材の腐食電位の測定、具体的には、ステンレスおよびニッケル基合金の応力腐食割れあるいは炭素鋼の流動加速腐食(FAC)の水質条件の指標となる腐食電位の測定に用いるのに好適な腐食電位センサおよび腐食電位センサの設置構造に関する。

【背景技術】

【0002】

原子力プラントでは、構造材料と呼ばれるステンレス鋼およびニッケル基合金等により、構造部材である機器および配管が構成される。これらの構造材料は、特定の条件の下において応力腐食割れ(SCC)の感受性を示す。そこで、原子力プラントの健全性を維持するために、SCCの防止策が原子力プラントの構造部材に適用されている。また、近年では、原子力プラントの設備利用率の向上および長寿命化のような経済性向上の観点からも、SCCの予防策が原子力プラントの構造部材に適用されている。

【0003】

SCC防止策として、材料の耐食性向上、応力の改善、あるいは腐食環境の緩和を目的とした技術が適用されている。沸騰水型原子炉(BWR)での、構造部材が曝されている原子炉冷却水(炉水)の腐食環境の改善に基づくSCC対策の一つとして、水素注入が国内外で広く行われている。この水素注入の例が、例えば、特許第2687780号に示されている。炉水中には、原子炉圧力容器内(炉内)で水の放射線分解により生成され、腐食の原因となる酸素や過酸化水素が存在し、これが炉水の腐食環境を形成している。水素注入では、給水を用いて炉水に水素を添加し、この水素を酸素や過酸化水素と反応させて酸素や過酸化水素を水に戻している。炉水の酸素および過酸化水素濃度が低下する結果、構造部材の腐食電位(ECP)が低下し、SCCの発生が緩和される。

【0004】

さらに、水素注入時の腐食電位低下を促進する技術として、例えば、特開平4−223299号公報に示される技術が知られている。この技術は、白金族貴金属元素を炉水に注入し、白金族貴金属元素が有する水素の電気化学反応への触媒作用を利用して、水素注入時に構造部材の腐食電位が大きく低下する。

【0005】

これらの従来技術では、原子力プラントの炉水と接触する構造部材の腐食電位を精度良く知る必要がある。そこで、原子炉内あるいは原子炉に接続された配管に腐食電位センサを設置し、この腐食電位センサによる構造部材の腐食電位測定が行われている。腐食電位センサは、使用条件下で腐食電位測定の基準となる一定の電位(基準電位)を発生する。このため、腐食電位センサは、基準電極、あるいは参照電極とも呼ばれている。構造部材が、炉水の温度、酸素濃度、過酸化水素濃度、および炉水流速の条件の下で有する電位と、腐食電位センサの有する基準電位との電位差を、エレクトロメータを用いて測定することで、構造部材の腐食電位を知ることができる。腐食電位は、どのような電極を基準にして得た値かを示す。標準水素電極が基準として広く用いられ、各温度で0Vの基準とするvs.SHE(versus Standard Hydrogen Electrode)を電位差の単位であるVの後に付ける。

【0006】

従来の腐食電位センサの例が、Proceedings of International Symposium on Plant Aging and Life Prediction of Corrodible Structures, May 15-18, 1995, Sapporo Japan, p413 JSCE-NACE (1995) に記載されている。腐食電位センサの他の例が、特開2000−65785号公報、特開2005−140608号公報および特開2009−42111号公報に記載されている。

【0007】

特開2000−65785号公報に記載された腐食電位センサは、電極、酸素イオン伝導体(絶縁体)および金属ボディー(センサ筺体)を備える。酸素イオン伝導体は、酸化ジルコニウム(ジルコニア)で作られ、一端が開放されて一端が閉じられた管状の形状(試験管状の形状)を有している。酸素イオン伝導体の開放端部が、金属ボディーにロウ付けにより接合されている。腐食電位センサの基準電位を発生する電極は、触媒(白金)、酸化銀およびリード線を有する。触媒、酸化銀およびリード線は、一端が閉じられた酸素イオン伝導体内に配置され、触媒が酸素イオン伝導体の閉じられた端部に配置され、酸化銀の充填層が触媒の充填層の隣に配置される。

【0008】

特開2005−140608号公報に記載された腐食電位センサは、ジルコニア電極、ジルコニア絶縁体、筒状のセンサ胴、被覆膜およびリード線を有する。ジルコニア絶縁体は、筒状のセンサ胴内でセンサ胴の一端部に配置されてセンサ胴に取り付けられる。ジルコニア電極がジルコニア絶縁体を貫通してジルコニア絶縁体に固定され、リード線がジルコニア電極に接続される。このリード線がセンサ胴の外に引き出されている。ジルコニア溶射で形成される被覆膜がジルコニア電極およびジルコニア絶縁体のそれぞれの端面を覆っている。

【0009】

特開2009−42111号公報は、腐食電位センサを記載している。この腐食電位センサは、白金製の電極、ジルコニア絶縁体、金属製のセンサ筺体およびリード線を有する。基準電位を発生する電極がロウ付けにより絶縁体の一端部に取り付けられ、センサ筺体がセンサ絶縁体の他端部に取り付けられる。さらに、ジルコニア絶縁体の外面を酸化イットリウム被覆で覆い、酸化イットリウム被覆が、電極とジルコニア絶縁体の接続部、およびジルコニア絶縁体とセンサ筺体の接続部を覆っている。

【0010】

また、特開2001−166082号公報に記載された腐食電位センサは、腐食電位を測定する、原子力プラントの構造部材、例えば、再循環系配管と同一材料で構成した試験片、および基準電極を、再循環系配管内を流れる炉水に接触するように、配置している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−65785号公報

【特許文献2】特開2005−140608号公報

【特許文献3】特開2009−42111号公報

【特許文献4】特開2001−166082号公報

【非特許文献】

【0012】

【非特許文献1】Proceedings of International Symposium on Plant Aging and Life Prediction of Corrodible Structures, May 15-18, 1995, Sapporo Japan, p413 JSCE-NACE (1995)

【発明の概要】

【発明が解決しようとする課題】

【0013】

原子力プラントである沸騰水型原子力プラントの再循環系配管のような炉水の流速が速い部位での腐食電位を、その場の環境条件の下で測定しようとする場合には、腐食電位センサ(ECPセンサ)を再循環系配管に直接設置する必要がある。腐食電位センサの再循環系配管への設置は、再循環系配管に設けられた筒状の測定用座内に腐食電位センサを挿入して腐食電位センサの頭頂部が再循環系配管内を流れる炉水に接触する状態にし、腐食電位センサを測定用座に取り付けることによって行なわれる。

【0014】

ところが、腐食電位センサの頭頂部が再循環系配管の内面よりも内側に到達する状態で、腐食電位センサを測定用座に取り付けた場合には、再循環系配管内を流れる炉水の流れが、腐食電位センサに当たって腐食電位センサの頭頂部で乱され、この腐食電位センサにより再循環系配管の内面の腐食電位を正確に測定することができなくなる。

【0015】

そこで、特開2009−42111号公報の図3に示すように、腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置し、腐食電位センサを測定用座に取り付けることが求められる。このように、腐食電位センサを測定用座に取り付けた場合には、腐食電位センサと測定用座の内面の間に形成された環状の間隙内も、再循環系配管内を流れる炉水で満たされている。

【0016】

発明者らの検討により、以下に示す知見を得ることができた。再循環系配管に設けられた測定用座内に挿入されて測定用座に取り付けられた腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置しても、腐食電位センサの頭頂部の側面と測定用座の内面との間に形成される間隙の幅が狭い場合には、腐食電位センサは、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位ではなく、測定用座の内面の腐食電位を測定する。したがって、腐食電位センサは、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位を正確に測定することができなくなる。

【0017】

本発明の目的は、構造部材の腐食電位をより正確に測定することができる腐食電位センサおよび腐食電位センサの設置構造を提供することにある。

【課題を解決するための手段】

【0018】

上記した目的を達成する本発明の特徴は、絶縁体と、この絶縁体内に配置された基準電極と、絶縁体の一端部を取り囲んで絶縁体に取り付けられ、導電材で作られたセンサ胴と、絶縁体の、センサ胴で取り囲まれた以外の側面を取り囲み、絶縁体の、センサ胴が取り付けられたその一端部とは反対側に存在する先端面の周辺部を覆い、センサ胴と電気的に接続される被測定用電極と、センサ胴が腐食電位測定対象物に取り付けられたときに、その腐食電位測定対象物に接触する水に接触して基準電位を発生する検知部とを備え、

被測定用電極が腐食電位測定対象物と同じ材質で構成され、検知部と被測定用電極の間に絶縁体が存在していることにある。

【0019】

腐食電位センサにおける検知部と被測定用電極の間の電位差を測定することができるので、検知部と、腐食電位測定対象物に形成された、腐食電位センサが挿入される孔部の内面との間の電位差の影響が受けにくくなり、腐食電位測定対象物の腐食電位をより正確に測定することができる。

【発明の効果】

【0020】

本発明によれば、腐食電位測定対象物である、プラントの構造部材の腐食をより正確に測定することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の好適な一実施例である実施例1の腐食電位センサの縦断面図である。

【図2】図1に示す複数の腐食電位センサを設置した沸騰水型原子力プラントの構成図である。

【図3】沸騰水型原子力プラントで実測した、水素注入時における炉水中の溶存酸素濃度および構造部材の腐食電位と給水中の水素濃度との関係を示す説明図である。

【図4】腐食電位センサの配管への設置状態を示す説明図であり、(A)は腐食電位センサの先端を配管の内面よりも内側に配置した状態を示す説明図、(B)は腐食電位センサの先端を配管の内面の位置に配置した状態を示す説明図である。

【図5】実効酸素濃度とSUS304およびジルコニウムのそれぞれの腐食電位の関係を示す説明図である。

【図6】腐食電位センサによる腐食電位測定を示す説明図であり、(A)は従来の腐食電位センサにおける腐食電位測定の問題点を示す説明図、(B)は従来の腐食電位センサでの腐食電位測定の問題点を解消する対策を施した腐食電位センサにおける腐食電位測定を示す説明図である。

【図7】沸騰水型原子力プラントの炉水の条件下における、表面の一部に白金層を形成したステンレス鋼製の試験片表面の腐食電位の、白金層とステンレス鋼の境界からの変化を示す特性図である。

【図8】図6(B)に示す腐食電位センサを、配管の軸方向に配置した状態を示す説明図である。

【図9】本発明の他の実施例である実施例2の腐食電位センサの縦断面図である。

【図10】本発明の他の実施例である実施例3の腐食電位センサの縦断面図である。

【図11】本発明の他の実施例である実施例4の腐食電位センサの縦断面図である。

【図12】本発明の他の実施例である実施例5の腐食電位センサの縦断面図である。

【発明を実施するための形態】

【0022】

発明者らは、腐食電位センサを原子力プラントの構造部材に設置してこの腐食電位センサの先端部を構造部材に形成される孔部内に配置したとき、腐食電位センサに対向する孔部の内面における腐食電位の影響を抑制でき、構造部材の、流動する水に接触する表面の腐食電位をより正確に測定できる腐食電位センサの構成を検討した。

【0023】

沸騰水型原子力プラントにおいて原子炉内の炉水への水素注入を実施したときの、原子炉に供給する給水の水素濃度に対する、サンプリング系によりサンプリングした炉水の溶存酸素濃度の変化、およびそのプラントの構造部材の腐食電位の変化の測定結果を、図3に示す。図3により、給水の水素濃度が上昇すると、炉水の溶存酸素濃度が低下し、それに追従して構造部材の腐食電位が低下する様子が分かる。したがって、腐食電位を精度良く測定するためには、腐食電位センサが不可欠であり、腐食電位センサが原子力プラントの運転条件で使用可能であることが求められる。

【0024】

ところが、図4(A)に示すように、腐食電位センサの頭頂部が再循環系配管の内面よりも内側に到達する状態で、腐食電位センサ(EPCセンサ)を測定用座に取り付けた場合には、再循環系配管内を流れる炉水の流れが、腐食電位センサに当たって腐食電位センサの頭頂部で乱されてしまう。さらには、腐食電位センサが再循環系配管内の高流速の炉水の流れに直交した状態になっているので、腐食電位センサが流動振動によって破損するまたは腐食電位センサにおいて電極を筐体から電気的に絶縁する目的で使用されている絶縁体が腐食減肉してしまう可能性がある。

【0025】

そこで、図4(B)に示すように(特開2009−42111号公報の図3参照)、腐食電位センサの頭頂部の先端を、再循環系配管の内面の位置を揃えて配置し、腐食電位センサを測定用座に取り付けることが求められる。その頭頂部の先端を再循環系配管の内面の位置に揃えることは、炭素鋼配管の流動加速腐食(FAC)の影響を評価する場合には、より厳密に要求される。

【0026】

図4(B)に示すように腐食電位センサを測定用座に取り付けた場合には、腐食電位センサと測定用座の内面の間、および再循環系配管に形成された腐食電位センサ挿入用の挿入孔の内面の間に、環状の間隙が形成される。これらの間隙内も、再循環系配管内を流れる炉水で満たされている。腐食電位センサによる再循環系配管の腐食電位は、腐食電位センサの電位検知部と再循環系配管内面の間の電位差を測定することによって求められる。

【0027】

発明者らの検討により、以下に示す知見を得ることができた。すなわち、腐食電位センサの頭頂部とこの頭頂部が挿入される構造部材(例えば、配管)の挿入孔の内面との間に形成される間隙の幅が十分広ければ、その頭頂部の側面と挿入孔の内面との電位差は、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位を示している。しかしながら、腐食電位センサの頭頂部とその挿入孔の内面との間に形成される間隙の幅が狭い場合には、その頭頂部の側面と挿入孔の内面との電位差は、構造部材の流動している水と接触する表面(例えば、配管の内面)の腐食電位ではなく、挿入孔内面の腐食電位、または挿入孔内面の腐食電位および構造部材の流動している水と接触する表面の腐食電位が混成された腐食電位を示すことになる。その間隙の幅が狭い場合には、間隙内の水は、構造部材表面に沿って流れる水の流動の影響を受けずに停滞した状態になり、流動している水に含まれる溶存酸素および過酸化水素が蓄積されやすい環境になる。このため、挿入孔内面の腐食電位は、構造部材の流動している水と接触する表面の腐食電位と違った値になる。

【0028】

よく知られているように、銀塩化銀型腐食電位センサは、式(1)で示される銀塩化銀(AgCl)の平衡反応の際生じる電位を基準として利用するものである。銀塩化銀の平

AgCl+e−=Ag+Cl− ……(1)

衡反応の際生じる基準電位は塩素イオン濃度に依存するので、この腐食電位センサの内部では、(a)一定濃度の塩化カリウム(KCl)の水溶液またはKClを過剰に入れて飽和濃度にする、あるいは(b)AgClがわずかに溶解したときのClイオン濃度で一定の基準電位を保つ、ことが行われている。

【0029】

イオン導電体である例えば酸化ジルコニウムの中に金属Mおよび金属酸化物MxOyを入れた腐食電位センサを、例えば、特開2000−65785号公報に記載されているように、沸騰水型原子力プラントに適用した場合を想定する。この腐食電位センサ内の空間中の気相を(I)、触媒相を(II)およびイオン導電体を(III)とし、腐食電位センサに接触する炉水の相を(IV)とすると、各相における平衡関係は以下のように示される。

【0030】

腐食電位センサ内の金属酸化物相(I)における平衡関係は式(2)で表される。

【0031】

MxOy=xM(2y/x)++yO2− ……(2)

金属相(II)における平衡関係は式(3)で表される。

【0032】

M=Mn++ne− ……(3)

イオン導電体相(III)における平衡関係は式(4)で表される。

【0033】

ZrO2=Zr4++2O2− ……(4)

炉水相(IV)における平衡関係は式(5)で表される。

【0034】

H2O=2H++O2− ……(5)

このとき、相(I)〜(IV)全体としての熱力学的バランスを考えると、腐食電位センサとして相(I)と相(IV)の間に生じる電位は、式(6)の金属M/金属酸化物MxOy間の半反応の電位として与えられる。

【0035】

xM+yH2O=MxOy+2yH++2ye− ……(6)

この金属/金属酸化物電極の電位を水素電極電位に対して考える場合には、式(7)の半

H2=2H++2e− ……(7)

反応(水素電極反応)を考え、式(5)および式(6)と合わせることによって、式(8)を得ることができる。

【0036】

xM+yH2O=MxOy+yH2 ……(8)

高温では、腐食電位センサ内の酸化物相(I)において、式(9)で表される熱分解が

MxOy = xM + (y/2)O2 ……(9)

生じ、金属/金属酸化物の間に非電気化学的平衡系を形成している。これは、前述した電気化学的平衡系の濃度に影響を与えている。したがって、腐食電位センサ内の酸素分圧および式(6)で示される炉水のpHによって、本電気化学システムを採用した腐食電位センサの基準電位が決定されることになる。式(6)におけるH+がpHに相当する。前述したように、沸騰水型原子炉のpHはほぼ中性付近の一定値になるので、腐食電位センサ内の酸素分圧を一定にすれば、基準電位が一定になり、疑似的に腐食電位センサとして機能する。式(8)は、この腐食電位センサが本来pH測定のために発明されたことを意味している。

【0037】

白金型腐食電位センサは、式(10)で表される平衡反応により、白金(Pt)上で生じる電位を利用する。この電位は水のpHと水素濃度に依存するので、電位を確定するた

H2+2e−=2H+ ……(10)

めに、炉水のpHおよびと水素濃度を知ることが必要となる。沸騰水型原子炉では、pHは炉水をサンプリングするサンプリング配管の出口における室温値がほぼ7前後の中性であり、炉水の水素濃度を測定すれば、良く知られているネルンストの式を用いてその水素濃度での電位を求めることができる。炉水温度が280℃で炉水の水素濃度が50ppb程度であるとき、電位は−500mVvs.SHE程度の値を持つ。加圧水型原子炉でも、炉水のpHおよび水素濃度を測定により得ることができるができるので、同様に、基準電位を求めることができる。

【0038】

また、電極に金属のジルコニウムを用いた腐食電位センサでは、ジルコニウムが腐食しているときの電位を利用する。つまり、ある金属の腐食電位が環境に依存せず一定となるような系を構成し、その腐食電位を既知の基準電極として使用するものである。金属ジルコニウム製の電極を用いた腐食電位センサは、その基準電位を基準として、他の金属の腐食電位を測定する。その基準電位は電気化学的には純粋な平衡反応で生じるとは言えないので、金属ジルコニウム製の電極を用いた腐食電位センサは、式(1)、式(8)および式(10)のそれぞれで表される平衡反応を利用した各腐食電位センサと基準電位の発生原理が異なっている。

【0039】

ジルコニウム型センサでは、ジルコニウムの表面で生じる式(11)で表される腐食溶出反応の電位が生じていると考える。

【0040】

Zr=Zr4++4e− ……(11)

ここでe−は電子を表す。

【0041】

そこで、発明者らは、以下に述べるような実験を行い、実験的に基準電位の値を決めた。酸素と過酸化水素を混合した様々の環境で、沸騰水型原子炉の条件を模擬し、温度が280℃の、酸素および過酸化水素が溶存している水にステンレス鋼製およびジルコニウム製のそれぞれの試験片を浸漬させて8MPaの圧力を加えて、それらの試験片の腐食電位を金属ジルコニウム製の電極を用いた腐食電位センサでそれぞれ測定した。測定結果を、し

[実効酸素濃度] = [酸素]+1/2[過酸化水素] ……(12)

ばしば行われている、式(12)で定義される実効酸素濃度によって整理し、図5に示す。ここで、図5の横軸の括弧はモルで表した濃度を意味している。ジルコニウムの試験片であるワイヤは300ppb以下の実効酸素濃度で−750mVvs.SHEの値を示した。このような特性を利用することにより、腐食電位センサの電極に金属ジルコニウムを用いることができる。

【0042】

例えば、ジルコニウムと同様に測定した304ステンレス鋼(SUS304)の腐食電位は、図5に示すように、実効酸素濃度の増加に伴って上昇するとともに、同じ値の実効酸素濃度であっても、酸素と過酸化水素の比率が違うために、異なる値を示した。

【0043】

発明者らは、再循環系配管に設けた測定用座内に腐食電位センサを挿入してこのセンサを測定用座に取り付け、腐食電位センサの頭頂部の先端を再循環系配管の内面の位置に揃えて配置した状態における腐食電位で測定される腐食電位について、検討した。

【0044】

この検討に際し、ステンレス鋼製のセンサ胴の先端部に絶縁体(電気絶縁体)を取り付け、白金またはジルコニウム製の電極を、絶縁体の先端および絶縁体の、先端付近の側面を覆うように、絶縁体にロウ付けによって取り付けた腐食電位センサ(図6(A)参照)を、アダプタを用いて溶接により測定用座に取り付けた。腐食電位センサのセンサ胴は溶接によりアダプタに予め取り付けられている。電極とセンサ胴の間には絶縁体が介在しており、電極とセンサ胴は電気的に接続されていない。この腐食電位センサにおいて、電極の、炉水と接触する先端面が再循環系配管の内面の位置に揃えて配置されている。

【0045】

この状態では、腐食電位センサの電極の側面が、図6(A)に示すように、測定用座の内面に最も近くなるため、電気力線が電極の側面から測定用座の内面に達する。したがって、腐食電位センサは、電極の側面と測定用座の内面の間の電位差を測定する。このとき、電極の先端面と測定用座の間の電位差も測定されるが、電極の側面と測定用座の間の寸法よりも離れているので、電極の側面と測定用座の内面の間の電位差に比べて小さくなる。

【0046】

電極の側面と測定用座の間の電位差の測定を避けるため、発明者らは、被測定電極を、絶縁体の側面および絶縁体先端の周辺部を覆うようにして絶縁体の表面に取り付けてセンサ胴に接続し、絶縁体の直径よりも小さい直径を有する白金またはジルコニウム製の基準電極を、絶縁体の先端部に埋め込み、基準電極の先端面を開放した新しい構造の腐食電位センサ(図6(B)参照)を考えた。絶縁体の先端面に接触する、被測定電極の先端部には開口部が形成されている。絶縁体の先端部に埋め込まれた基準電極の直径は、被測定電極の先端部に形成された開口部の内径よりも小さくなっており、基準電極は、この基準電極の先端面が絶縁体の先端面よりもセンサ胴側に位置するように、絶縁体内に配置されている。この腐食電位センサでは、基準電極が被測定電極と電気的に接続されていなく、絶縁体先端の被測定電極よりも腐食電位センサの軸心側で解放された基準電極の先端面が、被測定電極の先端部に形成された開口部を通して炉水と接触される。被測定電極は、腐食電位センサによって腐食電位を測定する対象構造部材、例えば、この対象構造部材である再循環系配管の材料(原子力用SUS316)と同じ材料で構成される。

【0047】

上記の新しい構造の腐食電位センサも、再循環系配管に設けられた測定用座内に挿入されて測定用座にアダプタを用いて取り付けられる。測定用座に取り付けられた腐食電位センサの被測定電極の先端面は、再循環系配管の内面に揃えて配置されている。被測定用電極に接続されたセンサ胴が鉱物絶縁ケーブルの金属外筒管に溶接にて接続されている。また、その金属外筒管内に配置された、鉱物絶縁ケーブルの芯線が、センサ胴および絶縁体内を通って、絶縁体に埋め込まれた電極に接続される。

【0048】

図6(B)に示された腐食電位センサでは、基準電極と、この腐食電位センサが取り付けられる再循環系配管と同じ材料を用いている被測定電極の間の電位差が、センサ胴に接続された、鉱物絶縁ケーブルの金属外筒管、および基準電極に接続された、鉱物絶縁ケーブルの芯線にそれぞれ接続された電位計(例えば、エレクトロメーター)で測定される。

【0049】

図6(B)に示された腐食電位センサでは、基準電極の、被測定用電極の開口部に面している先端面を除いて、基準電極が絶縁体に取り囲まれており、さらに、基準電極の先端面が絶縁体の先端面よりもセンサ胴側に位置している。このため、基準電極で発生する電気力線は測定用座の内面に到達しにくくなり、ほとんどの電気力線が被測定用電極に到達する(図6(B)参照)。さらに、被測定電極には、前述したように、再循環系配管と同じ材料が用いられており、再循環系配管内を流動する炉水は、開口部が形成された、被測定用電極の先端面に接触する。したがって、上記の電位計で測定された電位差が、腐食電位センサを取り付けた付近における、内面が流動している炉水に接触している再循環系配管の腐食電位であり、図6(B)に示された新しい構造の腐食電位センサは再循環系配管の腐食電位をより正確に測定することができる。

【0050】

その新しい腐食電位センサを再循環系配管に設けられた測定用座に取り付けた場合には、再循環系配管が接地されて、この測定用座にセンサ胴を介して電気的に接続されている、鉱物絶縁ケーブルの金属外筒管が電位計に接続されているので、グランドを、電位計の近くでとることができる。図6(A)に示す腐食電位センサでは、電極に接続された、鉱物絶縁ケーブルの芯線、および再循環系配管に接続された配線を電位計に接続しているので、再循環系配管のグランドを電位計から離れた位置で取ることになり、ノイズが乗りやすい電気回路が構成される可能性がある。図6(B)に示された腐食電位センサでは、このような問題が発生しないため、腐食電位測定対象物(例えば、再循環系配管)の腐食電位をさらに正確に測定することができる。

【0051】

この腐食電位センサを、原子炉圧力容器内に配置されて炉水と接触する炉内構造物または配管の腐食電位を測定する場合でも、鉱物絶縁ケーブルの金属外筒管が接続された、腐食電位センサのセンサ胴が、グランドをとっている配管または構造物に接続されているので、原子炉圧力容器に配置された炉内構造物または配管の腐食電位をさらに正確に測定することができる。

【0052】

図6(B)に示された腐食電位センサにおいて、腐食電位センサの先端部が挿入された、構造部材の孔部の内面(例えば、測定用座の内面)での腐食電位の影響を低減できるのは、導電率が低い、沸騰水型原子炉のような炉水の環境では、電位の及ぶ範囲が極めて限定されていることに起因する。これを、図7を用いて詳細に説明する。図7に示す特性は、SUS304ステンレス鋼製の試験片の表面の一部に蒸着により白金層を形成し、この表面の残りの部分をSUS304ステンレス鋼のままにしたその試験片のその表面における腐食電位の測定結果を示している。図7に示された腐食電位分布の測定は、280℃の沸騰水型原子炉の炉水条件を模擬した水中にその試験片を浸漬させて、腐食電位センサを、試験片の白金層を形成した表面に沿って走査しながら行った。

【0053】

試験片を浸漬した水の条件を、酸素に対して水素が化学量論比で2以上になるように調節したので、白金層の腐食電位は、−0.4〜−0.3Vvs.SHEの一定値を示した。表面における白金層とSUS304ステンレス鋼の境界からSUS304ステンレス鋼がむき出しになっている領域に向かって、腐食電位センサを試験片の表面に沿って移動させると、その表面の腐食電位は次第に上昇する。その表面において、上記の境界からSUS304ステンレス鋼がむき出しになっている領域に向かって12mm離れた位置では、腐食電位は完全にSUS304ステンレス鋼の腐食電位と同じ値を示した。このとき、白金層の腐食電位が影響した範囲は、上記の境界から高々5mm程度離れた位置までであった。

【0054】

SUS304ステンレス鋼がむき出しになっている領域において白金層の腐食電位と同じ値の腐食電位になる領域は、上記境界のごく近傍に存在する。この境界とこの境界から数mm離れた位置の間における、SUS304ステンレス鋼がむき出しになっている領域では、白金の腐食電位とSUS304ステンレス鋼の腐食電位が混成していることが判った。以上のことから、構造部材の、流動する水に接触する表面の腐食電位を精度良く測定するためには、腐食電位センサの第2電極は、孔部の内面よりも第1電極側に配置しなければならないことが分かった。

【0055】

この実験結果から、炉水と接触する腐食電位測定対象物の電位を正確に測定するためには、腐食電位センサの電極部を、腐食電位測定対象物に腐食電位センサの挿入用として形成された孔部(例えば、測定用座)の内面よりも、腐食電位測定対象物の近くに配置しなければならない。これを、腐食電位センサを設置する、原子力プラントの各種の配管および構造物において常時達成することは極めて難しい。しかしながら、図6(B)に示された腐食電位センサでは、腐食電位測定対象物と同じ材料を用いた被測定用電極を基準電極の近くに配置し、絶縁体を用いることによって被測定用電極と基準電極の電気的な接触を避けることにより、その問題を解決した。

【0056】

また、図6(B)に示された腐食電位センサは、図8に示すように、センサの軸心を配管の軸方向に配置した場合においても、配管内の流動に即した腐食電位を測定することができる。腐食電位センサは、配管の曲り部でアダプタを介して配管に取り付けられ、軸心を配管の軸方向に配置している。図6(A)に示された腐食電位センサのように電極の側面で電位を拾う場合、この腐食電位センサを配管の軸方向に配置することによって配管内の流路面積が狭くなって炉水の流速が上昇するので、腐食電位を正確測定することができない。図6(B)に示された腐食電位センサでは、配管の軸方向に向いている、基準電極および被測定用電極のそれぞれの先端において腐食電位を測定するため、炉水の流速が配管内に腐食電位センサのない状態の値に近くなり、腐食電位をより正確に測定することができる。

【0057】

上記の検討結果を反映した、本発明の実施例を以下に説明する。

【実施例1】

【0058】

本発明の好適な一実施例である実施例1の腐食電位センサを、図1を用いて説明する。本実施例の腐食電位センサ1は、基準電極2、絶縁体3、被測定電極5およびセンサ胴6を備えている。基準電位を発生する基準電極2は、棒状に加工した金属ジルコニウムで作られている。基準電極2を保持する絶縁体3は、酸化ジルコニウム(ジルコニア)で作られる。基準電極2は、絶縁体3の一端から絶縁体3内にねじ込んで固定される。絶縁体3の一端側に位置している、基準電極2の一端は、絶縁体3の一端から、絶縁体3の他端側に位置している。基準電極2の先端よりも絶縁体3の先端側で絶縁体3内に、開口部4が形成される。

【0059】

基準電極2は、ジルコニウムの替りに白金で構成しても良い。ジルコニウムは、炉水中の水素の有無に関わらず酸素濃度が数ppm以下であれば、安定した電位を発生する。白金は、水素が炉水に存在する条件で安定した電位を発生する。絶縁体3は、ジルコニア以外に、酸化アルミニウムまたはダイヤモンドで構成しても良い。

【0060】

ステンレス鋼製のセンサ胴6は筒状をしており、一端が解放されて他端が鉱物絶縁ケーブル9aが通る孔部を除いて封鎖されている。絶縁体3が、ステンレス鋼製のセンサ胴6の解放された一端部からセンサ胴6内に挿入され、センサ胴6に取り付けられている。

【0061】

被測定電極5が、絶縁体3の側面および絶縁体3の先端面の周辺部を覆うように、絶縁体3の表面に取り付けられている。被測定電極5は、絶縁体3の側面を取り囲む円筒部、およびこの円筒部につながって絶縁体3の先端面の周辺部に対向するリング状部材を有する。被測定電極5の絶縁体3への取り付けは、ロウ付け、機械的締結または熱間静水圧成形(HIP)によって行われ、被測定電極5と絶縁体3は一体化される。被測定電極5は、センサ胴6と、電気的に接続するように、溶接などで接合されている。また、被測定電極5は、腐食電位測定対象物である、原子力プラントの構造部材(機器および配など)と同じ材料で作られている。腐食電位測定対象物が沸騰水型原子力プラントの再循環系配管であれば、被測定電極5は原子力用SUS316で作られる。腐食電位測定対象物が沸騰水型原子力プラントの原子炉底部であれば、被測定電極5は原子力用SUS316L、ニッケル基合金600、またはニッケル基合金溶接金属182、82、52等で作られる。

【0062】

絶縁体3の先端面の周辺部を覆っている、被測定電極5の先端部であるリング状部材には、開口部5Aが形成されている。開口部5Aの内径は開口部4の内径よりも大きく、開口部4は開口部5Aに連通している。

【0063】

膨張黒鉛で作られたリング状のシール部材10aが、基準電極2の他端と、絶縁体3内に形成されて基準電極2がねじ込まれるネジ孔の底面の間に配置される。このシール部材10aが、ねじ込まれる基準電極2によって押し潰され、腐食電位センサ1の水密性を確保している。さらに、膨張黒鉛で作られたリング状のシール部材10bが、絶縁体3の外周部に配置され、絶縁体3の外面とセンサ胴6の内面の間のシールを行っている。

【0064】

シール部材10aおよび10bとして、膨張黒鉛、フッ素ゴム、及び金属で構成されたCリングなどのメタルシールのいずれかを用いると良い。後述するように、放射線が存在する原子炉圧力容器20内に設置する腐食電位センサ1では、シール部材10aおよび10bとして、膨張黒鉛またはメタルシールを用いることが好ましい。

【0065】

鉱物絶縁ケーブル9がセンサ胴6の他端に形成された孔部を通してセンサ胴6内に挿入され、鉱物絶縁ケーブル9の金属外筒管9aがセンサ胴6に溶接により接続される。11がセンサ胴6と金属外筒管9aの溶接部である。ジルコニウム電極線7が、絶縁体3を貫通して基準電極2に接続される。ジルコニウム電極線7、および鉱物絶縁ケーブル9の芯線9bがスポット溶接にて接合されている。8がジルコニウム電極線7と芯線9bの溶接部である。ジルコニウム電極線7と芯線9bは電気的に接続されている。

【0066】

本実施例の腐食電位センサ1は、図2に示すように、沸騰水型原子力プラントの配管および原子炉圧力容器20内に設置される。腐食電位センサ1a,1b,1cおよび1dは、それぞれ、図1に示す腐食電位センサ1の構成を有している。

【0067】

沸騰水型原子力プラントの概略構成について説明する。沸騰水型原子力プラントは、原子炉、原子炉格納容器27、タービン29、再循環系および原子炉浄化系を備えている。原子炉格納容器27内に設置された原子炉は、原子炉圧力容器20を有し、原子炉圧力容器20内に複数の燃料集合体(図示せず)を装荷した炉心21を配置している。2系統の再循環系は、それぞれ、再循環系配管22および再循環系配管22に設けられた再循環ポンプ23を有する。原子炉圧力容器20に接続された主蒸気配管28が、タービン29に接続される。タービン29に連絡される復水器30が、給水配管31により原子炉圧力容器20に接続される。オフガス系配管38が復水器30に接続される。水素注入装置34が給水配管31に接続され、線量率モニタ35が主蒸気配管28に設置される。

【0068】

原子炉浄化系は、再循環系配管22に接続された浄化系配管32を有し、浄化装置(図示せず)が浄化系配管32に設けられる。浄化系配管32は給水配管31に接続される。原子炉圧力容器20の底部に接続されたドレン配管33が、浄化系配管32に接続される。

【0069】

水質測定装置36aがサンプリング配管37aによってドレン配管33に接続され、水質測定装置36bがサンプリング配管37bによって浄化系配管32に接続される。水質測定装置36cがサンプリング配管37cによって給水配管31に接続され、水質測定装置36dがサンプリング配管37dによって主蒸気配管28に接続される。

【0070】

複数の腐食電位センサ1が、沸騰水型原子力プラントの該当箇所に設置される。腐食電位センサ1aは、炉心21内に設置された中性子計装管(図示せず)内に設置される。腐食電位センサ1aの被測定用電極5は、中性子計装管と同じ材料で作られている。腐食電位センサ1aに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている中性子計装管と導通している。腐食電位センサ1bは、再循環系配管22に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1bの被測定用電極5は、再循環系配管22と同じ材料で作られている。腐食電位センサ1bに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている再循環系配管22と導通している。腐食電位センサ1cは、ドレン配管33に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1cの被測定用電極5は、ドレン配管33と同じ材料で作られている。腐食電位センサ1cに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっているドレン配管33と導通している。腐食電位センサ1dは、浄化系配管32に取り付けられた支持部材である測定用座(図示せず)内に挿入され、この測定用座に図6(B)に示すように取り付けられる。腐食電位センサ1dの被測定用電極5は、浄化系配管32と同じ材料で作られている。腐食電位センサ1dに接続された、鉱物絶縁ケーブル9の金属外筒管9aは、グランドをとっている浄化系配管32と導通している。

【0071】

沸騰水型原子力プラントの運転中、原子炉圧力容器20内で炉心21の周囲に形成されたダウンカマ24内の炉水が、再循環ポンプ23の駆動により再循環系配管22内に流入し、原子炉圧力容器20内に設置されたジェットポンプ(図示せず)に供給される。ジェットポンプから吐出された炉水は、炉心21に供給される。この炉水は、燃料集合体に含まれた核燃料物質の核分裂で発生する熱によって加熱され、一部の炉水が蒸気になる。蒸気は、原子炉圧力容器20内で炉心21の上方に配置された気水分離器25及び蒸気乾燥器26で水分が除去された後、主蒸気配管28を通してタービン29に供給される。タービン29がその蒸気によって回転され、タービン29に連結された発電機(図示せず)も回転される。発電機の回転によって、電力が発生する。

【0072】

タービン29から排気された蒸気は、復水器30で凝縮されて水になる。この水は、給水として、復水器30から給水配管31を通って原子炉圧力容器20のダウンカマ24内に供給される。再循環系配管22内を流れる炉水の一部は、浄化系配管32内に流入し、浄化系配管32に設けられた浄化装置で浄化される。浄化された炉水は、浄化系配管32および給水配管31により原子炉圧力容器20に戻される。

【0073】

炉水の水質は、サンプリング配管37aおよび37bで採取した炉水を減圧および冷却して、水質測定装置36aおよび36bによりオンラインで測定される。水素注入装置34から給水配管31内を流れる給水に水素を注入し、水素を含む給水が原子炉圧力容器20内に供給される。結果として、水素が原子炉圧力容器20内の炉水に注入される。水素注入による炉水の水質変化が水質測定装置36aおよび36bによりオンラインで測定される。

【0074】

沸騰水型原子力プラントに設置された腐食電位センサ1a,1b,1cおよび1dが、水素注入時における各位置での腐食電位の変化を測定する。これらの腐食電位センサによる腐食電位の測定を、図1に示す腐食電位センサ1を用いて説明する。

【0075】

電位計(図示せず)が、腐食電位センサ1に接続された鉱物絶縁ケーブル9の芯線9bおよび金属外筒管9aに接続されている。この金属外筒管9aは、沸騰水型原子力プラントの、グランドをとっている腐食電位測定対象物である構造部材(例えば、再循環系配管22、ドレン配管33または浄化系配管32)と導通している。流動している炉水が、腐食電位測定対象物の内面(または表面)に接触しており、腐食電位センサ1の被測定用電極5の先端面にも接触している。この炉水は、被測定用電極5に形成された開口部5Aおよび絶縁体3に形成された開口部4を通して基準電極2の先端面にも接触している。基準電極2のこの先端面は、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部である。この検知部と被測定用電極5の間には絶縁体3が介在している。

【0076】

腐食電位センサ1が測定用座を用いて再循環系配管22に取り付けられているとき、腐食電位センサ1の被測定用電極5の先端面が、図6(B)に示されるように、再循環系配管22の内面の位置に揃えられる。

【0077】

炉水を介して導通している基準電極2と被測定用電極5の間に電位差が生じる。この電位差が電位計にて測定される。被測定用電極5が腐食電位測定対象物と同じ材料で構成されているため、電位計によって測定された電位差が、腐食電位センサ1が設置された腐食電位測定対象物の腐食電位である。腐食電位センサ1によって腐食電位を測定する腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成された腐食電位センサ1の被測定電極5が、腐食電位測定対象物(例えば、再循環系配管22)よりも腐食電位センサ1の基準電極2に近い位置に存在するため、基準電極2で発生する電気力線が、基準電極2の炉水に接触する先端面(炉水に接触して基準電位を発生する検知部)から、腐食電位測定対象物に形成された、腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)に到達しにくくなり、電気力線の大部分が被測定電極5に到達する。この結果、腐食電位センサ1で腐食電位を測定する部位が、常に、腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成された被測定用電極5となり、腐食電位センサ1によって測定される腐食電位が腐食電位センサ1と腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)の間の電位差の影響を受けにくくなる。このため、腐食電位センサ1の被測定電極5と基準電極2の先端面(炉水に接触して基準電位を発生する検知部)の間の電位差、すなわち、その被測定用電極5の腐食電位をより正確に測定することができる。被測定用電極5が腐食電位センサ1によって腐食電位を測定する腐食電位測定対象物(例えば、再循環系配管22)と同じ材料で構成されているため、腐食電位センサ1の被測定用電極5の腐食電位は、結果的には、その腐食電位測定対象物の腐食電位である。したがって、腐食電位センサ1は、腐食電位センサ1を取り付けた腐食電位測定対象物の炉水と接触する面の腐食電位をより正確に測定することができる。

【0078】

特に、基準電極2の炉水と接触する先端面(基準電位を発生する検知部)が、開口部4の、腐食電位センサ1の軸方向の長さ分だけ、絶縁体3の先端面よりもセンサ胴6側に位置するので、基準電極2で発生した電気力線が、さらに、その基準電位を生じる検知部から腐食電位センサ挿入用の孔部の内面(例えば、測定用座の内面)に到達しにくくなる。したがって、腐食電位センサ1は、腐食電位測定対象物の炉水と接触する面の腐食電位をもっと正確に測定することができる。

【0079】

本実施例の腐食電位センサ1は、被測定用電極5に電気的に接続されているセンサ胴6に鉱物絶縁ケーブル9の金属外筒管9aを電気的に接続しているので、腐食電位計1を、グランドをとっている腐食電位測定対象物に取り付けたとき、金属外筒管9aを、グランドをとっている腐食電位測定対象物に電気的に導通させることができる。このため、金属外筒管9aと芯線9bに腐食電位を測定する電位計を接続したとき、グランドを電位計の近くで取ることができ、測定された腐食電位はノイズの影響を受けにくくなる。

【0080】

腐食電位センサ1は、炉水が接触する基準電極2の先端面が基準電位を発生する検知部となるため、腐食電位センサ1内に溶液相および電気化学システムを有する必要がないので、構造が簡単になる。この様な腐食電位センサ1は、炉水の流速の速い場所に設置することができる。

【0081】

腐食電位センサ1と同じ原理で腐食電位測定対象物の腐食電位を測定する、沸騰水型原子力プラントに設置された腐食電位センサ1a,1b,1cおよび1dは、それぞれ、以下に述べる機能を発揮することができる。

【0082】

炉心21に設置された腐食電位センサ1aが炉心21内あるいは近傍に置かれた構造部材の腐食電位を測定するので、この構造部材が置かれている腐食環境を知ることができる。再循環系配管22に設置された腐食電位センサ1bが再循環系配管22の腐食電位を計測するので、再循環系配管22内の腐食環境を知ることができる。ドレン配管33に設置された腐食電位センサ1cがドレン配管33の腐食電位を計測するので、原子炉圧力容器20の下部領域の腐食環境を知ることができる。浄化系配管32に設置された腐食電位センサ1dが浄化系配管32の腐食電位を計測するので、再循環系配管22内を流れる炉水とドレン配管33内を流れる炉水が混合した後の炉水の腐食環境を知ることができる。

【0083】

これらの腐食電位の測定により、各部位での腐食電位が目標とする値にまで低下するように、水素注入装置34から給水に注入する水素量を調節すればよい。原子炉圧力容器20内の炉水に注入した水素の余剰分は、主蒸気配管28、タービン29および復水器30を経てオフガス系配管38に排気され、オフガス系配管38に設けられた再結合器(図示せず)で酸素と結合されて処理される。給水の水素濃度は、サンプリング配管37cでサンプリングされた給水を水質測定装置36cで測定することによって得られる。また、水素注入時の主蒸気配管28の線量率は線量率モニタ35で測定されて監視される。

【0084】

複数の腐食電位センサを上記したように沸騰水型原子力プラントの複数の箇所に設置することによって、沸騰水型原子力プラントの構造部材に応力腐食割れ(SCC)または流動加速腐食(FAC)などが発生する腐食環境を把握することができ、原子力プラントの長期的な安全性、健全性および信頼性を確保するための保全策を提供することができる。特に、沸騰水型原子力プラントの腐食環境は、プラント内の領域によって異なるため、SCCの発生を抑制したい部位の近くに腐食電位センサを設置することにより、その部位での腐食環境をより正確に精度良く把握することができる。

【実施例2】

【0085】

本発明の他の実施例である実施例2の腐食電位センサを、図9を用いて説明する。

【0086】

本実施例の腐食電位センサ1Aは、腐食電位センサ1においてジルコニウム製の基準電極2を白金製の基準電極2Aに替えた構成を有する。基準電極2Aは、酸化ジルコニウム製の絶縁体3に形成した孔部内に挿入して絶縁体3にロウ付け13aにより取り付ける。ステンレス鋼製のセンサ胴6の基準電極2A側の端部がニッケル基合金またはコバルト基合金で作られたトランジションピース12に溶接にて接合されている。このトランジションピース12の内面が、絶縁体3の外面とロウ付け13bで接合されている。被測定電極5はトランジションピース12と電気的に接続するように溶接などで接合されている。腐食電位センサ1Aは、ロウ付け13aおよび13bによって水密性が確保される。基準電極2Aは絶縁体3を貫通して配置される白金電極線7Aに接続される。白金電極線7Aが溶接部8で鉱物絶縁ケーブル9の芯線9bに接続されている。腐食電位センサ1Aの他の構成は腐食電位センサ1と同じである。

【0087】

腐食電位センサ1で用いられる被測定用電極5と同じ構成を有する被測定用電極5が、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。被測定電極5は、トランジションピース12と電気的に接続されるように溶接にて接合されている。腐食電位センサ1Aにおいても、基準電極2の炉水に接触する先端面が、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部である。

【0088】

本実施例は、実施例1で生じる各効果を得ることができる。腐食電位センサ1Aも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。

【0089】

本実施例において基準電極2Aを白金ではなくジルコニウム製にした場合には、ジルコニウム製の基準電極は絶縁体3へのロウ付けが困難である。このため、ジルコニウム製の基準電極を用いる場合には、機械的な締結によってジルコニウム製の基準電極を絶縁体3に取り付ける。

【実施例3】

【0090】

本発明の他の実施例である実施例3の腐食電位センサを、図10を用いて説明する。

【0091】

本実施例の腐食電位センサ1Bは、実施例1の腐食電位センサ1において基準電極2を銀塩化銀製の基準電極2Bに替え、絶縁体キャップ14を新たに設け、シール構造を変更した構成を有する。腐食電位センサ1Bの他の構成は腐食電位センサ1と同じである。

【0092】

基準電極2Bが、酸化ジルコニウム製の絶縁体3内に形成された電極収納部17内に配置されて電極収納部17の底面に設置される。この基準電極2Bは、絶縁体3を貫通して配置された銀電極線7Bに接続される。銀電極線7Bは、センサ胴6内で溶接部8によって鉱物絶縁ケーブル9の芯線9bに接続される。酸化ジルコニウム製の絶縁体キャップ14が、基準電極2Bよりも絶縁体3の先端面側に配置され、電極収納部17の内面で絶縁体3の先端面側に形成された雌ねじにねじ込まれている。絶縁体キャップ14よりも絶縁体3の先端面側には、絶縁体3に形成された開口部4が存在する。絶縁体キャップ14が絶縁体3にねじ込まれた状態で、開口部4は、電極収納部17の内面に形成された雌ねじと絶縁体キャップ14に形成された雄ねじの間に存在する隙間を通して、基準電極2Bが配置された電極収納部17と連通している。

【0093】

腐食電位センサ1で用いられる被測定用電極5と同じ構成を有する被測定用電極5が、実施例1と同様に、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。

【0094】

センサ胴6は、実施例2におけるセンサ胴6と同様に、絶縁体3に取り付けられている。ステンレス鋼製のセンサ胴6の被測定用電極5側の端部がニッケル基合金またはコバルト基合金で作られたトランジションピース12に溶接にて接合されている。このトランジションピース12の内面が、絶縁体3の外面とロウ付け13bで接合されている。被測定電極5はトランジションピース12と電気的に接続するように溶接などで接合されている。さらに、銀電極線7Bがロウ付け13cによって絶縁体3に接合されている。腐食電位センサ1Aは、ロウ付け13bおよび13cによって水密性が確保される。

【0095】

腐食電位センサ1Bも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Bが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Bによる再循環系配管22の腐食電位の測定について説明する。この腐食電位センサ1Bの被測定用電極5は、再循環系配管22の材料と同じ材料で構成されている。

【0096】

再循環系配管22内を流れている炉水は、開口部5Aおよび4を通して絶縁体キャップ14の先端面と接触し、さらに、絶縁体3にねじ込まれた絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間を通して、基準電極2Bが配置された電極収納部17内に浸入する。このため、電極収納部17内は炉水で満たされ、電極収納部17内の基準電極2Bが炉水に接触する。基準電極2Bは、電極収納部17内の炉水および絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間内の炉水によって、絶縁体キャップ14の先端面が面する開口部4と液絡される。このため、絶縁体キャップ14の、開口部4に面する先端面に形成された、絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間の開口部が、被測定用電極5に接触する炉水に接触して基準電位を発生する検知部になる。この検知部と被測定用電極5の間には磁性体3が介在している。この検知部と磁性体3内に配置された基準電極2Bは、絶縁体キャップ14の雄ねじと電極収納部17の内面の雌ねじの間に存在する隙間内の炉水によって、液絡されている。この検知部と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0097】

基準電極2Bに含まれる塩素が電極収納部17内の炉水中に溶出する。絶縁体キャップ14は、この溶出した塩素が再循環系配管22内を流れる炉水中に急激に拡散することを抑えている。本実施例は、銀塩化銀製の基準電極2Bを用いているので、式(1)で示される銀塩化銀(AgCl)の平衡反応の際生じる電位を基準電位として用いている。

【0098】

本実施例は、実施例1で生じる各効果を得ることができる。実施例1の腐食電位センサ1では、金属製ジルコニウム製の基準電極2で発生する基準電位を理論的に計算することができないため、腐食電位センサ1は基準電位を校正した上で使用する必要がある。本実施例の腐食電位センサ1Bで用いる銀塩化銀製の基準電極2Bに対しては、基準電位を求める理論式があるので、計算によって基準電位を与えることができる。また、銀塩化銀製の基準電極を用いた従来の腐食電位センサは、液絡がセンサの側面に存在するため、腐食電位センサの筐体及び配管の電位も拾ってしまうことがあった。しかし、本実施例の腐食電位センサ1Bでは、前述したように、絶縁体キャップ14の雄ねじと電極収納部17の内面に形成された雌ねじの間に存在する隙間によって液絡がなされるので、正確に被測定用電極5の電位を測定することができる。

【実施例4】

【0099】

本発明の他の実施例である実施例4の腐食電位センサを、図11を用いて説明する。

【0100】

本実施例の腐食電位センサ1Cは、実施例1の腐食電位センサ1において基準電極2を基準電極である金属/金属酸化物ペレット(金属/金属酸化物部材)16に替え、絶縁体キャップ14および終電体15を新たに設けた構成を有する。腐食電位センサ1Cの他の構成は腐食電位センサ1と同じである。

【0101】

酸化ジルコニウム製の絶縁体3の先端面に解放された電極収納部が絶縁体3内に形成される。この電極収納部は、軸方向において、第1領域及び第1領域よりも内径が大きい第2領域を有する。第2領域は第1領域よりも絶縁体3の先端面側に配置される。基準電極である金属/金属酸化物ペレット16が、電極収納部の第1領域内に配置される。

【0102】

絶縁体3がステンレス鋼製のセンサ胴6の一端部内に挿入され、センサ胴6の一端部が、実施例1と同様に、絶縁体3に取り付けられる。腐食電位センサ1と同様に、被測定用電極5が、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。被測定用電極5がセンサ胴6に電気的に接続されている。

【0103】

第1領域内に配置された金属/金属酸化物ペレット16は、絶縁体3を貫通して配置された電極線7Cに接続される。電極線7Cは金属/金属酸化物ペレット16の金属と同種の金属を用いる。電極線7Cは、センサ胴6内で溶接部8によって鉱物絶縁ケーブル9の芯線9bに接続される。

【0104】

酸化ジルコニウム製の絶縁体キャップ14が、金属/金属酸化物ペレット16よりも絶縁体3の先端面側で電極収納部の第2領域に配置され、第2領域の内面に形成された雌ねじにねじ込まれている。絶縁体キャップ14よりも絶縁体3の先端面側には、絶縁体3に形成された開口部4が存在する。

【0105】

第2領域に配置された集電体15が絶縁体キャップ14と金属/金属酸化物ペレット16の間に配置される。集電体15は、電荷を授受しかつ酸素を通過させるために多孔質の白金で作られている。この集電体15は、絶縁体キャップ14に接触する炉水より、絶縁体キャップ14を通過してきた酸素イオンが結合して酸素分子になるときに放出される電子を集め、金属/金属酸化物ペレット16の金属酸化物に供給する働きをする。集電体は白金またはパラジウムを絶縁体キャップ14の金属/金属酸化物ペレット16側の端面に蒸着することによって形成してもよい。絶縁体キャップ14を第2領域内にねじ込まれることによって、集電体15が絶縁体キャップ14により金属/金属酸化物ペレット16に押し付けられる。集電体15が絶縁体キャップ14および金属/金属酸化物ペレット16に接触している。

【0106】

膨張黒鉛で作られたリング状のシール部材10aが、集電体15の周囲を取り囲んで電極収納部の第2領域内に配置されている。このシール部材10aが絶縁体キャップ14の絶縁体3内のねじ込みにより押し潰され、腐食電位センサの水密性が確保される。

【0107】

腐食電位センサ1Cも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Cが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Bによる再循環系配管22の腐食電位の測定について説明する。この腐食電位センサ1Bの被測定用電極5は、再循環系配管22の材料と同じ材料で構成されている。

【0108】

金属/金属酸化物ペレット16の金属酸化物相では式(2)の平衡関係が、金属/金属酸化物ペレット16の金属相では式(3)の平衡関係が、絶縁体キャップ14では式(4)の平衡関係が、再循環系配管22内を流れる炉水の相では式(4)の平衡関係が、成り立っている。

【0109】

再循環系配管22内を流れている炉水は、開口部5Aおよび4を通して絶縁体キャップ14の先端面と接触している。この高温の炉水が絶縁体キャップ14に接触することにより、金属/金属酸化物ペレット16も高温になる。このため、金属/金属酸化物ペレット16の金属酸化物が、式(9)で表される熱分解を生じてO2を発生する。このO2は金属/金属酸化物ペレット16から金属/金属酸化物ペレット16が存在する電極収納部の第1領域に放出される。集電体15は、絶縁体キャップ14の炉水と接触している先端面における酸素イオン(O2−)を酸素分子(O2)に変換する。金属/金属酸化物ペレット16から放出されるO2の量が減少して金属/金属酸化物ペレット16が配置された第1領域内の酸素分圧が低下したとき、炉水に含まれる酸素イオンが、絶縁体キャップ14を透過して集電体15に到達する。集電体15は、この酸素イオンが結合してO2(酸素分子)が生成されるときに放出される電子を集め、金属/金属酸化物ペレット16に供給する。金属/金属酸化物ペレット16に供給された電子は、金属/金属酸化物ペレット16の金属と金属酸化物の酸化還元反応に使用される。集電体15で生成されたO2が第1領域に供給されるので、第1領域内の酸素分圧が所定の分圧に保持される。金属と金属酸化物の酸化還元反応に伴って金属/金属酸化物ペレット16から放出されるO2の量が増加して第1領域内の酸素分圧が所定の分圧よりも高くなった場合には、第1領域内のO2が集電体15および絶縁体キャップ14を通って再循環系配管22内を流れる炉水中に放出される。このため、第1領域内の酸素分圧が所定の分圧に保持される。集電体15により、第1領域内の酸素分圧を所定の分圧に速やかに保持することができる。

【0110】

また、絶縁体キャップ14は、高温でイオン導電体となり、絶縁体キャップ14に接触する炉水より供給される酸素イオンを通過させることができる。このため、絶縁体キャップ14は、絶縁体キャップ14に接触する炉水と領域1内の金属/金属酸化物ペレット16とをつなぐ実質的に液絡としての役目を果たす。これによって、金属/金属酸化物ペレット16、絶縁体キャップ14及び炉水をつなぐ電気化学システムの平衡系が成立し、腐食電位センサ1Cが、絶縁体キャップ14の、炉水と接触する先端面に一定の基準電位を発生することができる。

【0111】

第1領域内の酸素分圧が所定の分圧に保持されるため、金属/金属酸化物ペレット16における基準電位が一定になり、絶縁体キャップ14の、炉水と接触する先端面が、炉水に接触して基準電位を発生する検知部である。この検知部は、絶縁体キャップ14及び集電体15を介して基準電極である金属/金属酸化物ペレット16と電気化学的に接続されている。この検知部と被測定用電極5の間には絶縁体3が介在している。この検知部と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0112】

本実施例は、実施例1で生じる各効果を得ることができる。実施例1の腐食電位センサ1では、金属製ジルコニウム製の基準電極2で発生する基準電位を理論的に計算することができないため、腐食電位センサ1は基準電位を校正した上で使用する必要がある。一方、金属/金属酸化物を用いた腐食電位センサに対しては、基準電位を求める理論式があるので、腐食電位センサ1Cでは計算によって基準電位を与えることができる。また、金属/金属酸化物を用いた従来の腐食電位センサは、検知部がセンサ頭部全体であるため、腐食電位センサの筐体及び配管の電位も拾ってしまうことがあった。しかし、本実施例の腐食電位センサ1Cでは、金属/金属酸化物ペレット16のセンサ先端側に絶縁体キャップ14を配置することによって基準電位を発生する検知部を絶縁体キャップ14の先端面に制限したため、被測定用電極5の電位、すなわち、腐食電位測定対象物(例えば、再循環系配管22)の電位を正確に測定することができる。

【0113】

絶縁体キャップ14と金属/金属酸化物ペレット16の金属酸化物の密着性が良い場合、また、金属/金属酸化物ペレット16に反応性の良い金属酸化物を用いる場合には、集電体15を用いる必要はない。

【実施例5】

【0114】

本発明の他の実施例である実施例5の腐食電位センサを、図12を用いて説明する。

【0115】

本実施例の腐食電位センサ1Dは、実施例1の腐食電位センサ1とは基準電極2の絶縁体3への設置の仕方が異なっている。腐食電位センサ1Dの他の構成は腐食電位センサ1と同じである。

【0116】

腐食電位センサ1Dでは、金属ジルコニウム製の棒状の基準電極2を酸化ジルコニウム製の絶縁体3を貫通させて絶縁体3に取り付け、被測定用電極5が、実施例1と同様に、絶縁体3の側面及び先端面の周辺部を覆って絶縁体3に取り付けられている。この被測定用電極5は腐食電位測定対象物と同じ材料で構成される。基準電極2の炉水に接触する先端面と絶縁体3の炉水に接触する先端面は、腐食電位センサ1Dの軸方向において、同じ位置に存在する。基準電極2と被測定用電極5の間には絶縁体3が存在し、基準電極2と被測定用電極5は電気的に接続されていない。被測定用電極5が、絶縁体3に取り付けられて絶縁体3の周囲を取り囲んでいるセンサ胴6に電気的に接続されている。本実施例では、基準電極2の、炉水と接触する先端面が、炉水に接触して基準電位を発生する検知部となる。

【0117】

基準電極2、絶縁体3および被測定電極5が同心円状に配置され、基準電極2が中心に、被測定電極5が最も外側に配置されている。基準電極2、絶縁体3および被測定電極5は、HIPなどの方法を用いて、基準電極2(中心)、絶縁体3(中間)および被測定電極36(外側)の順にサンドイッチ構造で一体成型される。このように一体成型することによって、基準電極2と絶縁体3の間、及び絶縁体3と被測定電極5の間の水密性が確保される。

【0118】

腐食電位センサ1Dも、腐食電位センサ1と同様に、図2に示す沸騰水型原子力プラントの複数の所定の位置に取り付けられる。腐食電位センサ1Dが再循環系配管22に設けられた測定用座内に挿入されて測定用座に取り付けられている場合の例に挙げて、腐食電位センサ1Dによる再循環系配管22の腐食電位の測定について説明する。

【0119】

再循環系配管22内を流れる炉水が、基準電極2の先端面及び被測定用電極5に接触する。基準電極2の先端面(基準電位を発生する検知部)と被測定用電極5の間に生じる電位差(再循環系配管22の腐食電位)が、実施例1と同様に、電位計で測定される。

【0120】

本実施例は実施例1で生じる各効果を得ることができる。

【0121】

実施例1ないし5の腐食電位センサは、沸騰水型原子力プラント以外に、原子力プラントである加圧水型原子力プラント、および火力プラントの構造部材における腐食電位の測定に適用することができる。

【符号の説明】

【0122】

1,1A,1B,1C,1D,1a,1b,1c,1d…腐食電位センサ、2,2A,2B…基準電極、3…絶縁体、5…被測定電極、6…センサ胴、7…ジルコニウム電極線、7A…白金電極線、7B…銀電極線、7C…電極線、9…鉱物絶縁ケーブル、9a…金属外筒管、9b…芯線、14…磁性体キャップ、15…集電体、16…金属/金属酸化物ペレット、17…電極収納部、20…原子炉圧力容器、21…炉心、22…再循環系配管、28…主蒸気配管、29…タービン、30…復水器、31…給水配管、32…浄化系配管、33…ドレン配管、34…水素注入装置。

【特許請求の範囲】

【請求項1】

絶縁体と、前記絶縁体内に配置された基準電極と、前記絶縁体の一端部を取り囲んで前記絶縁体に取り付けられ、導電材で作られたセンサ胴と、前記絶縁体の、前記センサ胴で取り囲まれた以外の側面を取り囲み、前記絶縁体の、前記センサ胴が取り付けられた前記一端部とは反対側に存在する先端面の周辺部を覆い、前記センサ胴と電気的に接続される被測定用電極と、前記センサ胴がプラントの構造部材である腐食電位測定対象物に取り付けられたときに、前記腐食電位測定対象物に接触する水に接触して基準電位を発生する検知部とを備え、

前記被測定用電極が前記腐食電位測定対象物と同じ材質で構成され、

前記検知部と前記被測定用電極の間に前記絶縁体が存在していることを特徴とする腐食電位センサ。

【請求項2】

前記検知部が、前記基準電極の前記水と接触する先端面である請求項1に記載の腐食電位センサ。

【請求項3】

前記基準電極の前記先端面が、前記腐食電位センサの軸方向において、前記絶縁体の、前記水に接触する先端面よりも前記センサ胴側に配置されている請求項2に記載の腐食電位センサ。

【請求項4】

前記基準電極がジルコニウム及び白金のいずれかで構成されている請求項2または3に記載の腐食電位センサ。

【請求項5】

前記検知部が前記絶縁体内に配置された基準電極と液絡される請求項1に記載の腐食電位センサ。

【請求項6】

前記基準電極が前記絶縁体内に形成された電極収納部に配置され、磁性体キャップ部材が、前記基準電極よりも前記絶縁体の前記先端面側に配置されて前記電極収納部内に配置され、前記絶縁体に取り付けられ、前記液絡が前記絶縁体と前記磁性体キャップ部材の間に形成される隙間を通して行われる請求項5に記載の腐食電位センサ。

【請求項7】

前記検知部と前記基準電極が電気化学的に接続されている請求項1に記載の腐食電位センサ。

【請求項8】

前記基準電極が前記絶縁体内に形成された電極収納部に配置され、磁性体キャップ部材が、前記基準電極よりも前記絶縁体の前記先端面側に配置されて前記電極収納部内に配置され、前記基準電極が金属/金属酸化物部材であり、前記検知部が前記磁性体キャップ部材の前記水と接触する先端面である請求項7に記載の腐食電位センサ。

【請求項9】

集電体が、前記電極収納部内で前記磁性体キャップ部材と前記金属/金属酸化物部材の間に配置され、前記磁性体キャップ部材および前記金属/金属酸化物部材の両方に接触している請求項8に記載の腐食電位センサ。

【請求項10】

請求項1ないし9のいずれか1項に記載された腐食電位センサが、プラントの、前記腐食電位測定対象物である構造部材に設置した筒状の支持部材内に配置されており、

前記腐食電位センサの前記センサ胴が前記支持部材に取り付けられていることを特徴とする腐食電位センサの設置構造。

【請求項1】

絶縁体と、前記絶縁体内に配置された基準電極と、前記絶縁体の一端部を取り囲んで前記絶縁体に取り付けられ、導電材で作られたセンサ胴と、前記絶縁体の、前記センサ胴で取り囲まれた以外の側面を取り囲み、前記絶縁体の、前記センサ胴が取り付けられた前記一端部とは反対側に存在する先端面の周辺部を覆い、前記センサ胴と電気的に接続される被測定用電極と、前記センサ胴がプラントの構造部材である腐食電位測定対象物に取り付けられたときに、前記腐食電位測定対象物に接触する水に接触して基準電位を発生する検知部とを備え、

前記被測定用電極が前記腐食電位測定対象物と同じ材質で構成され、

前記検知部と前記被測定用電極の間に前記絶縁体が存在していることを特徴とする腐食電位センサ。

【請求項2】

前記検知部が、前記基準電極の前記水と接触する先端面である請求項1に記載の腐食電位センサ。

【請求項3】

前記基準電極の前記先端面が、前記腐食電位センサの軸方向において、前記絶縁体の、前記水に接触する先端面よりも前記センサ胴側に配置されている請求項2に記載の腐食電位センサ。

【請求項4】

前記基準電極がジルコニウム及び白金のいずれかで構成されている請求項2または3に記載の腐食電位センサ。

【請求項5】

前記検知部が前記絶縁体内に配置された基準電極と液絡される請求項1に記載の腐食電位センサ。

【請求項6】

前記基準電極が前記絶縁体内に形成された電極収納部に配置され、磁性体キャップ部材が、前記基準電極よりも前記絶縁体の前記先端面側に配置されて前記電極収納部内に配置され、前記絶縁体に取り付けられ、前記液絡が前記絶縁体と前記磁性体キャップ部材の間に形成される隙間を通して行われる請求項5に記載の腐食電位センサ。

【請求項7】

前記検知部と前記基準電極が電気化学的に接続されている請求項1に記載の腐食電位センサ。

【請求項8】

前記基準電極が前記絶縁体内に形成された電極収納部に配置され、磁性体キャップ部材が、前記基準電極よりも前記絶縁体の前記先端面側に配置されて前記電極収納部内に配置され、前記基準電極が金属/金属酸化物部材であり、前記検知部が前記磁性体キャップ部材の前記水と接触する先端面である請求項7に記載の腐食電位センサ。

【請求項9】

集電体が、前記電極収納部内で前記磁性体キャップ部材と前記金属/金属酸化物部材の間に配置され、前記磁性体キャップ部材および前記金属/金属酸化物部材の両方に接触している請求項8に記載の腐食電位センサ。

【請求項10】

請求項1ないし9のいずれか1項に記載された腐食電位センサが、プラントの、前記腐食電位測定対象物である構造部材に設置した筒状の支持部材内に配置されており、

前記腐食電位センサの前記センサ胴が前記支持部材に取り付けられていることを特徴とする腐食電位センサの設置構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−79830(P2013−79830A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218910(P2011−218910)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]