膜の形成方法、太陽電池の製造方法及び触媒CVD装置

【課題】触媒線の長寿命化を可能とする触媒CVD装置の運用方法、該装置を用いる触媒CVD法による膜の形成方法、および太陽電池の製造方法を提供する。

【解決手段】触媒CVD装置を用いて膜を形成する際の触媒線の通電方法に着目し、触媒線への通電制御を、昇温開始時には定電流制御で行い、成膜時には定電力制御で行うことで触媒線の過加熱による劣化を防止して長寿命化を図る。更に、触媒線の過加熱による成膜時の基板の異常昇温も回避して膜質の異常を防止する。

【解決手段】触媒CVD装置を用いて膜を形成する際の触媒線の通電方法に着目し、触媒線への通電制御を、昇温開始時には定電流制御で行い、成膜時には定電力制御で行うことで触媒線の過加熱による劣化を防止して長寿命化を図る。更に、触媒線の過加熱による成膜時の基板の異常昇温も回避して膜質の異常を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒CVD法による膜の形成方法、太陽電池の製造方法及び触媒CVD装置に関する。

【背景技術】

【0002】

一般的に、太陽電池などの各種半導体デバイスなどを製造する際に、基板上に所定の堆積膜を形成する方法として、CVD法(化学気相成長法)が従来から知られている。このようなCVD法の一種として、近年、触媒化学気相成長(Catalytic Chemical Vapor Deposition)を利用した触媒CVD法が検討されている(例えば、特許文献1)。

【0003】

触媒CVD法では、通電によって加熱された触媒線に原料ガスを供給し、生成された分解種を基材上に堆積させて成膜を行う。このような触媒CVD法を実用化するにあたっては触媒線の長寿命化が課題となっており、この課題を解決するために、触媒線としてタンタル線の表面にホウ化物層が形成されたものを用いることが提案されている(例えば、特許文献2)。この触媒線によれば、タングステンやタンタルを用いた場合に比べて、触媒線の寿命を飛躍的に向上することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−327995号公報

【特許文献2】特開2008−300793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、触媒線そのものについては長寿命化を図るための種々の検討がなされている。一方で、それ以外の点では触媒線の長寿命化を可能とするための試みは殆どなされていない。

【0006】

そこで、本発明は、上述した状況に鑑みてなされたものであり、触媒線の通電方法に着目することにより、触媒線の長寿命化を可能とする膜の形成方法、太陽電池の製造方法及び触媒CVD装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る膜の形成方法は、触媒線を備える触媒CVD装置を用いた膜の形成方法であって、触媒線の昇温開始時には、触媒線への通電を定電流制御で行い、成膜時には、触媒線への通電を定電力制御で行うことを要旨とする。

【0008】

このように、昇温開始時に触媒線への通電を定電流制御することによって、定電力制御する場合に比べて、昇温初期における触媒線の温度上昇の傾きを小さくすることができる。そのため、昇温初期における基材の温度上昇を小さくできるので、成膜時に基材の温度を好ましい範囲内に制御しやすくなる。また昇温開始時に触媒線への通電を定電流制御することによって、触媒線に流れる電流がオーバーシュートすることを抑制できる。その結果、成膜する膜の膜質を向上できると共に、触媒線寿命を長寿命化することができる。

【0009】

また、成膜時に定電力制御することによって、定電流制御する場合に比べて、長時間使用する場合でも触媒線の過熱を抑制できるとともに、基材の温度を好ましい温度範囲内に制御しやすくなる。そのため、膜質を向上できるとともに、触媒線を長寿命化することができる。

【0010】

本発明に係る膜の形成方法において、電源は、定電流制御によって触媒線に通電される電力値が、定電力制御によって触媒線に通電される電力値以下になるように、定電流制御の設定電流値及び定電力制御の設定電力値を設定してもよい。

【0011】

本発明に係る膜の形成方法は、反応室と、反応室内に設置される触媒線と、触媒線に通電する電源とを備える触媒CVD装置を用いる膜の形成方法であって、定電流制御及び定電力制御のいずれかを選択して触媒線に通電可能に電源を制御する工程を備えることを要旨とする。

【0012】

本発明に係る太陽電池の製造方法は、原料ガスを分解する触媒線を備える触媒CVD装置を用いた太陽電池の製造方法であって、触媒線の昇温開始時には、触媒線への通電を定電流制御で行い、成膜時には、触媒線への通電を定電力制御で行うことを要旨とする。

【0013】

本発明に係る触媒CVD装置は、反応室と、反応室内に設置される触媒線と、触媒線に通電する電源とを備え、電源は、触媒線への通電を、定電流制御又は定電力制御で制御可能であり、定電流制御及び定電力制御のいずれか一方を選択する選択手段を備えることを要旨とする。

【0014】

本発明に係る触媒CVD装置において、電源は、定電力制御において、供給される原料ガスの分解温度に応じて触媒線に供給される電力値が制御されてもよい。

【0015】

本発明に係る触媒CVD装置において、電源は、定電流制御によって触媒線に通電される電力値が、定電力制御によって触媒線に通電される電力値以下になるように、定電流制御の設定電流値及び定電力制御の設定電力値を設定してもよい。

【0016】

本発明に係る触媒CVD装置は、触媒線に流れる電流値が設定電流値に達しているか否か、及び触媒線に通電される電力値が設定電力値に達しているか否かを判断する判断手段をさらに備え、選択手段は、触媒線に流れる電流値が設定電流値に達した、或いは、触媒線に通電される電力値が設定電力値に達したと判断手段によって判断された場合、定電流制御及び定電力制御のうちいずれか一方を選択してもよい。

【発明の効果】

【0017】

本発明によれば、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜及び特性の良好な太陽電池の製造を可能とする膜の形成方法及び太陽電池の製造方法を提供することができる。また、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜の製造を可能とする触媒CVD装置を提供することができる。

【図面の簡単な説明】

【0018】

【図1】実施形態に係る触媒CVD装置100の構成を示す図である。

【図2】実施形態に係る電源13の構成を示す機能ブロック図である。

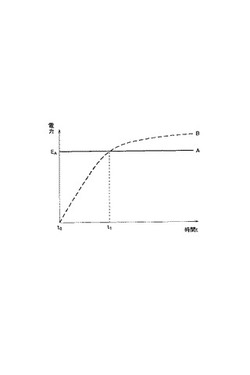

【図3】触媒線に通電される予想電力と時間との関係を示すグラフである。

【図4】実施例1及び比較例1に係る触媒線の温度推移を示すグラフである。

【図5】実施例1及び比較例1に係る基板の温度推移を示すグラフである。

【図6】実施例2及び比較例2に係る成膜フローを説明するための図である。

【図7】実施例2及び比較例2に係る触媒線の抵抗増加率の推移を示すグラフである。

【発明を実施するための形態】

【0019】

以下において、本発明の実施形態に係る触媒CVD装置について、図面を参照しながら説明する。なお、以下の図面の記載において、同一又は類似の部分には、同一又は類似の符号を付している。

【0020】

ただし、図面は模式的なものであり、各寸法の比率などは現実のものとは異なることに留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0021】

[触媒線への通電と触媒線の寿命の関係]

従来、触媒線に通電する電源の制御方法としては、定電流電源による定電流制御と定電圧電源による定電力制御の2つの通電方法が知られている。しかしながら、本発明者等が鋭意検討したところによると、これらの方法にはそれぞれ以下の問題が生じることが明らかとなった。

【0022】

すなわち、触媒線には通電による加熱に伴う延びが発生し、通電時間が長くなるに従い太さが次第に細くなり、これに伴い触媒線の抵抗が増大する。また、原料ガスの種類などの条件によっては、シリサイド化に伴う触媒線の抵抗の増大も生じる。このため、定電流制御で通電し続けると、通電時間の積算時間の増大と共に発熱量が大きくなり、触媒線の延びが加速されるため、触媒線の寿命の低下を生じさせてしまう。また、このように発熱量が大きくなると膜を堆積すべき基材の温度も上昇するため、成膜時の基材の温度が好ましい温度範囲を超えてしまい、基材上に堆積した膜の膜質を低下させる。

【0023】

一方、定電力制御を用いると、抵抗の増大に従い電流が小さくなるよう制御するため、定電流制御のような課題は生じない。しかしながら、成膜のための昇温開始時は触媒線の温度が成膜時に比べて低温であり抵抗が小さいため、成膜時に比べると大きな電流が流れる。従って、定電力制御の場合、昇温初期に触媒線に流れる電流が大きくなるため、触媒線の温度上昇の傾きが定電流制御に比べて大きくなる。そのため、基材の温度が上昇し易く、膜質の低下が生じるおそれがある。また、触媒線に流れる電流がオーバーシュートし、過剰な電流が流れる場合がある。この場合には、触媒線の寿命の低下が生じるおそれがある。

【0024】

本発明は、触媒線の通電方法に着目して、触媒線の長寿命化を図らんとするものである。また、堆積される膜の膜質を向上せんとするものである。以下、触媒線の通電方法に主眼を置いて説明する。

【0025】

[触媒CVD装置の構成]

以下において、本実施形態に用いる触媒CVD装置の構成について、図面を参照しながら説明する。図1は、触媒CVD装置100の構成を示す図である。

【0026】

図1に示すように、触媒CVD装置100は、触媒CVD法により、反応室10内で加熱された触媒線11に原料ガスを供給し、生成された分解種を基材200上に堆積させて成膜を行う装置である。基材200は、基材トレー300に保持され、堆積膜が形成される被成膜基材である。

【0027】

触媒CVD装置100は、反応室10、触媒線11、取付け部12、電源13、ガス供給管20及びガス排出管30を備える。

【0028】

反応室10は、基材トレー300を収容する真空容器である。

【0029】

触媒線11は、加熱されることによって、反応室10内に供給される原料ガスを分解する。触媒線11の両端は、取付け部12に取付けられており、反応室10の底面に対して垂直に配置されている。触媒線11は、通電によって、原料ガスを分解することができる温度(以下、「分解温度」という。例えば、1600℃〜2000℃)に昇温される。原料ガスは、触媒線11によって分解され、分解種が基材200に到達することによって、基材200上に堆積膜(例えば、半導体膜やSiN膜など)が形成される。

【0030】

触媒線11の材料としては、Ta,Mo,Wなどを用いることができる。また、触媒線11は、表面に異種層を有していてもよい。この一例として、表面にホウ化物層が形成されたタンタル線が挙げられる。また、触媒線11としては、直径が0.3mm〜2.0mm、好ましくは0.5mm〜1.0mmのものが用いられる。

【0031】

取付け部12は、導電性を有する材料によって構成される。取付け部12は、反応室10の外部に配置された電源13に電気的に接続されている。

【0032】

電源13は、取付け部12を介して、触媒線11に通電する。電源13としては、定電流制御と定電力制御を選択可能な定電流/定電圧電源を用いることができる。定電流制御では、設定電流値で触媒線11への通電を制御し、定電力制御では、設定電力値で触媒線11への通電を制御する。従って、電源13は、定電流制御のための設定電流値を入力する電流設定部と、定電力制御のための設定電力値を入力する電力設定部とを有している。なお、設定電流値は、電流のリミッタ値として機能し、設定電力値は、電力のリミッタ値として機能する。電源13の構成については後述する。

【0033】

ガス供給管20は、反応室10内に原料ガス(例えば、SiH4とH2との混合気やSiH4など)を供給するための流路である。

【0034】

ガス排出管30は、反応室10内から原料ガスを排出するための流路である。ガス排出管30は、反応室10から気体を排出することによって、反応室10内を真空状態にすることができる。

【0035】

[電源の構成]

図2は、電源13の構成を示す機能ブロック図である。図2に示すように、電源13は、電流センサ131、電力センサ132及び制御部133を備える。

【0036】

電流センサ131は、触媒線11に流れる電流を検出する。電力センサ132は、触媒線11に供給される電力を検出する。

【0037】

制御部133は、基材200上への成膜を行わない非成膜時において、触媒線11の温度が原料ガスの分解温度より低い所定の温度(以下、「待機温度」という。)となるように、触媒線11への通電を制御する。このときの制御方法は、定電流制御及び定電力制御のどちらでもよい。

【0038】

また、基材200上への成膜のために触媒線11の昇温を開始するとき、制御部133は触媒線11への通電を定電流制御によって制御し、触媒線11を昇温する。

【0039】

また、基材200上への成膜時、制御部133は触媒線11への通電を定電力制御によって制御し、触媒線11の温度を所定の反応温度に制御する。

【0040】

具体的には、昇温を開始するとき、電流設定部を用いて定電流制御するための設定電流値を入力するとともに、電力設定部を用いて定電力制御するための設定電力値を入力する。

【0041】

このとき、設定電流値は、触媒線11への通電を定電力制御のみによって制御すると仮定したときに、触媒線11の温度が昇温開始直前の所定の温度(待機温度)において触媒線11に流れると想定される電流値より小さい電流値である。設定電流値は、前述したように、電流のリミッタ値としても機能するので、昇温開始時には、触媒線11は設定電流値で定電流制御される。なお、設定電流値は、非成膜時における待機温度の触媒線11に流れる電流値より大きい。

【0042】

また、設定電力値は、触媒線11への通電を定電流制御のみによって制御すると仮定したときに、原料ガスの分解温度において触媒線11に通電されると想定される電力値より小さい電力値である。設定電力値は、前述したように、電力のリミッタ値としても機能するので、触媒線11の温度が所定の反応温度のとき、触媒線11は設定電力値で定電力制御される。なお、設定電力値は、原料ガスの分解温度に触媒線11を昇温できる電力値に設定される。

【0043】

以下に、設定電流値と設定電力値との関係を、触媒線11に通電される電力を例にして説明する。

【0044】

図3は、昇温開始時刻(t=t0)以降において、触媒線11に通電される電力と時間との関係を模式的に示すグラフである。

【0045】

図3において、実線Aは、触媒線11への通電制御を設定電力値での定電力制御のみによって行うと仮定したときに、触媒線11に通電されることが予想される電力の推移である。同図において、EAは設定電力値であり、触媒線11への通電は設定電力値EAで制御される。

【0046】

破線Bは、触媒線11への通電制御を設定電流値での定電流制御のみによって行うと仮定したときに、触媒線11に通電されることが予想される電力の推移である。同図に示すように、設定電流値は、時刻t1以降において触媒線11に通電されると予想される電力が、設定電力値EAより大きくなるように設定される。

【0047】

(1)時刻t0〜t1の間

図3に示すように、時刻t0(昇温開始時刻)からt1の間は、前述の通り、触媒線11の温度が低く抵抗が小さいため、定電流制御によって触媒線11に通電されることが予想される電力は、定電力制御のための設定電力値EAで触媒線11に通電されることが予想される電力よりも小さい。このため、時刻t0〜t1の間は、触媒線11への通電は設定電流値によって定電流制御される。従って、昇温開始時には、触媒線11への通電は定電流制御される。

【0048】

(2)時刻t1以降

時刻t1以降は、定電力制御のための設定電力値EAは、定電流制御によって触媒線11に通電されることが予想される電力より小さい。このため、時刻t1以降は、触媒線11への通電は設定電力値によって定電力制御される。従って、成膜時には、触媒線11への通電は定電力制御される。

【0049】

以上のようにして、本発明によれば、制御部133によって定電流制御と定電力制御との切り替えが行われる。すなわち、制御部133は、触媒線11への通電を定電流制御又は定電力制御で制御可能であり、定電流制御及び定電力制御のいずれか一方を選択する「選択手段」として機能する。

【0050】

なお、定電流制御と定電力制御との切り替えが行われる時刻t1は、設定電流値と設定電力値によって変更可能であり、時刻t1における触媒線11の温度が原料ガスの分解が始まる分解開始温度近傍の温度となるように、設定電流値と設定電力値を設定すればよい。例えば、触媒線11の温度が原料ガスの分解温度に到達する直前に定電流制御と定電力制御との切り替えが行われてもよいし、触媒線11の温度が原料ガスの分解温度に到達した直後に定電流制御と定電力制御との切り替えが行われてもよい。従って、成膜時初期の一部において触媒線11への通電が定電流制御によって行われてもよいし、成膜時直前の一部において触媒線11への通電が定電力制御によって行われてもよい。このように、電源の制御は、昇温開始時には定電流制御によって行われ、成膜時は定電力制御によって行われる。

【0051】

[膜の形成方法]

次に、触媒CVD装置100を用いた膜の形成方法の一例について、図面を参照しながら説明する。

【0052】

なお、以下の説明において、触媒CVD装置100には、図示しない仕込み室及び取出し室のそれぞれがゲートバルブを介して連結されていることとする。仕込み室は、基材200を大気中から真空雰囲気内に取り込むための真空容器である。取出し室は、基材200を真空雰囲気内から大気中へ取出すための真空容器である。なお、仕込み室、反応室10及び取出し室は、定常運転状態において、成膜時以外は約1×10−4Pa以下の圧力に排気されている。

【0053】

(1)基板搬入

まず、基材200を仕込み室に搬入し、仕込み室の圧力を約1×10−4Pa以下に排気する。

【0054】

次に、ランプヒータやシースヒータなどの加熱機構を用いて基材200及び基材トレー300を加熱することによって、基材200及び基材トレー300に吸着した水分を除去する。

【0055】

次に、基材200が保持された基材トレー300を仕込み室から反応室10に搬入して、基材200を触媒線11と対向させる。

【0056】

なお、反応室10内の触媒線11には予め通電されており、所定の温度(待機温度:例えば、500℃〜700℃)に保持されている。このときの制御は、定電流制御でもよいし定電力制御でもよい。

【0057】

(2)触媒線の昇温開始

次に、電源13に定電流制御のための設定電流値(例えば、3.3×107A/m2〜4.3×107A/m2)を設定するとともに、定電力制御のための設定電力値(例えば、1.8kW/cm3〜3.0kW/cm3)を設定する。前述の通り、設定電流値は、触媒線11の温度が待機温度のときに定電力制御によって触媒線11に流れると想定される電流値よりも小さな電流値である。

【0058】

また、設定電力値は、触媒線11の温度が所定の反応温度のときに定電流制御によって触媒線11に通電されると想定される電力値よりも小さな電力値である。

【0059】

なお、この設定電流値及び設定電力値は、触媒線11の種類や原料ガスの種類などによって適宜変更されることに留意すべきである。

【0060】

このように設定することによって、制御部133は、昇温開始から所定の時間経過後であって、触媒線11の温度が原料ガスの分解開始温度近傍の所定の温度に到達するまでは、触媒線11への通電を定電流制御で制御し、前記所定の温度に到達した後は、触媒線11への通電を定電力制御で制御する。

【0061】

(3)成膜

触媒線11の昇温開始後、反応室10内にガス供給管20から原料ガスを供給し、反応室10内の圧力を所定の反応圧力(例えば、約0.5Pa〜10Pa)にする。原料ガスを供給するタイミングは特に限定されるものではないが、触媒線11に劣化(例えば、シリサイド化)を生じさせるような原料ガスを用いる場合には、触媒線11の温度が原料ガスによって劣化されない温度に達した後に原料ガスの供給を開始することが好ましい。反応室10への原料ガスの供給を継続することによって、基材200上への成膜が進行する。

【0062】

(4)触媒線の降温、基材搬出

次に、原料ガスの供給を停止するとともに、触媒線11へ通電する電流を小さくし、触媒線11を待機温度に降温する。このときの触媒線11への通電制御は、定電流制御でもよいし定電力制御でもよい。

【0063】

次に、基材200を取出し室に搬出し、大気中へ取出す。

【0064】

[作用及び効果]

以上のように、本実施形態に係る膜の形成方法では、触媒線11への通電方法に着目して、触媒線11への通電制御を昇温開始時には定電流制御で行い、成膜時には定電力制御で行っている。

【0065】

このように、昇温開始時に触媒線11を定電流制御することによって、定電力制御する場合に比べて、昇温初期における触媒線11の温度上昇の傾きを小さくできる。そのため、基材200の温度上昇を小さくできるので、膜質を向上できる。また、触媒線11に流れる電流がオーバーシュートすることを抑制できるので、触媒線を長寿命化することができる。

【0066】

また、成膜時に定電力制御することによって、定電流制御し続ける場合に比べて、触媒線11の過熱を抑制できるとともに、基材200の温度を好ましい温度範囲内に制御しやすくなる。そのため、膜質を向上できるとともに、触媒線を長寿命化することができる。

【0067】

このように、本実施形態に係る膜の形成方法によれば、触媒線11を長寿命化できると共に、膜質の良好な堆積膜を製造することができる。

【0068】

また、本実施形態に係る形成方法のような制御を可能とする触媒CVD装置によれば、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜を製造することができる。

【0069】

[その他の実施形態]

本発明は上述した実施形態によって説明したが、この開示の一部をなす論述及び図面は、この発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0070】

例えば、上述した実施形態では具体的に触れていないが、触媒CVD装置100は、非晶質Si膜などの半導体膜やSiN膜などの半導体膜以外の膜の形成に用いることができる。さらに、触媒CVD装置100は、半導体膜及び半導体以外の膜の少なくとも一方を備える太陽電池などの半導体デバイスの製造方法にも用いることができる。

【0071】

また、上述した実施形態では、触媒CVD装置100は、一の反応室10のみを備える構成としたが、これに限られるものではない。触媒CVD装置100は、複数の反応室を備えていてもよい。これによって、同種膜或いは異種膜を基材200上に重ねて形成することができる。

【0072】

また、上述した実施形態では、電源13は、定電流制御と定電力制御との両方が可能な定電流/定電圧電源を用いることとしたが、これに限られるものではない。例えば、電源13として、定電流制御が可能な定電流電源と定電力制御が可能な定電圧電源との2つの電源を用いてもよい。

【実施例】

【0073】

以下、本発明に係る膜の形成方法の実施例について具体的に説明するが、本発明は、下記の実施例に示したものに限定されるものではなく、その要旨を変更しない範囲において、適宜変更して実施することができるものである。

【0074】

[実施例1]

まず、触媒線として表面がホウ化されたタンタル線を準備した。

【0075】

次に、基板を反応室内に配置した。なお、反応室内の触媒線は、予め待機温度(500℃〜700℃)にされている。

【0076】

次に、電源の設定電流値を3.3×107A/m2〜4.3×107A/m2、設定電力値を1.8kW/cm3〜3.0kW/cm3に設定し、触媒線の昇温を開始した。昇温開始時は、前述の通り、触媒線への通電制御は定電流制御によって行った。

【0077】

次に、原料ガスとしてSiH4(流量100sccm〜1000sccm)とH2(流量100sccm〜1000sccm)が混合された原料ガスの供給を開始した。

【0078】

次に、触媒線の温度が原料ガスの分解温度(1600℃〜2000℃)に到達すると、原料ガスが分解され、基板上への非晶質シリコン膜の成膜が開始された。なお、成膜時は、前述の通り、触媒線への通電制御は定電力制御によって行った。

【0079】

[比較例1]

比較例1では、定電力制御のみによって触媒線の温度を待機温度から原料ガスの分解温度まで昇温させた。他の工程は、実施例1と同様とした。

【0080】

[触媒線の温度推移と基板の温度推移]

図4は、触媒線の温度推移を示すグラフである。図5は、基板の温度推移を示すグラフである。

【0081】

図4及び図5に示すように、比較例1では、実施例1に比べて、昇温初期における触媒線の温度上昇の傾きが大きかった。また、比較例1では、実施例1に比べて、基板の温度上昇が大きかった。これは、比較例1では、触媒線への通電制御を定電力制御のみで行ったことにより、実施例1に比べて大きな傾きで触媒線が昇温されたためである。

【0082】

この結果から、定電力制御で触媒線に通電する場合には、定電流制御で触媒線に通電する場合に比べて、触媒線の温度上昇の傾きが大きく、基板の温度上昇が大きくなりやすいことが確認された。

【0083】

また、比較例1では、触媒線の温度上昇の傾きが大きく、触媒線が過熱されやすいので、実施例1に比べて、触媒線の寿命が短くなると考えられる。

【0084】

また、実施例1では、基板の温度上昇が小さく、基板温度を好ましい温度範囲に制御し易いことが確認された。このため、本発明によれば、基板上に形成される膜の膜質を向上することができるものと考えられる。

【0085】

[実施例2]

まず、触媒線として表面がホウ化されたタンタル線を反応室内に配置した。

【0086】

次に、図6に示すフローに従って、触媒線の昇温と降温を繰り返し行った。

【0087】

具体的には、まず、反応室内を事前に真空排気する工程において、触媒線に通電することによって触媒線の温度を待機温度に保持した。

【0088】

次に、電源の設定電流値を3.3×107A/m2〜4.3×107A/m2、設定電力値を1.8kW/cm3〜3.0kW/cm3に設定し、触媒線の昇温を開始した。昇温開始時は、前述の通り、触媒線への通電制御は定電流制御によって行った。

【0089】

次に、原料ガスの供給を開始した。触媒線の温度が原料ガスの分解温度(1600℃〜2000℃)に到達すると、原料ガスの分解が開始された。このときの触媒線の通電制御は、定電力制御によって行った。

【0090】

次に、原料ガスの分解を所定時間行った後、原料ガスの供給を停止し反応室内の排気を開始すると共に、触媒線の降温を開始した。降温時の触媒線の通電制御は定電流制御で行った。これによって、触媒線の温度を待機温度まで降温した。

【0091】

そして、以上の工程を、触媒線の抵抗増加率が7.0%に達するまで繰り返し行った。

【0092】

なお、触媒線の抵抗増加率は、触媒線の延びやシリサイド化に略対応しており、触媒線の寿命評価の目安として用いることができる。

【0093】

[比較例2]

比較例2では、定電流制御のみによって触媒線への通電制御を行った。そして、実施例2と同様に、触媒線の抵抗増加率が7.0%に達するまで繰り返し行った。

【0094】

[触媒線の抵抗増加率の推移]

図7は、実施例2及び比較例2に係る触媒線の抵抗増加率の推移を示すグラフである。図7における抵抗増加率は、触媒線に供給される電力と電流のモニタ値から求められる触媒線の抵抗値に基づいて算出した。また、図7における高温通電積算時間は、触媒線が原料ガスの分解温度(1600℃〜2000℃)に保持されていた時間の和である。

【0095】

図7に示すように、比較例2では、実施例2に比べて短時間で触媒線の抵抗増加率が上昇した。これは、比較例2では、定電流制御によって触媒線を高温に保持したので、触媒線の太さが細くなるに従って触媒線が過剰に昇温されたからである。

【0096】

一方で、実施例2では、定電力制御によって触媒線を高温に保持したので、触媒線の太さが細くなった場合であっても触媒線が過剰に昇温されることを抑制できた。

【符号の説明】

【0097】

10…反応室

11…触媒線

12…取付け部

13…電源

20…ガス供給管

30…ガス排出管

100…触媒CVD装置

131…電流センサ

132…電力センサ

133…制御部

200…基材

300…基材トレー

【技術分野】

【0001】

本発明は、触媒CVD法による膜の形成方法、太陽電池の製造方法及び触媒CVD装置に関する。

【背景技術】

【0002】

一般的に、太陽電池などの各種半導体デバイスなどを製造する際に、基板上に所定の堆積膜を形成する方法として、CVD法(化学気相成長法)が従来から知られている。このようなCVD法の一種として、近年、触媒化学気相成長(Catalytic Chemical Vapor Deposition)を利用した触媒CVD法が検討されている(例えば、特許文献1)。

【0003】

触媒CVD法では、通電によって加熱された触媒線に原料ガスを供給し、生成された分解種を基材上に堆積させて成膜を行う。このような触媒CVD法を実用化するにあたっては触媒線の長寿命化が課題となっており、この課題を解決するために、触媒線としてタンタル線の表面にホウ化物層が形成されたものを用いることが提案されている(例えば、特許文献2)。この触媒線によれば、タングステンやタンタルを用いた場合に比べて、触媒線の寿命を飛躍的に向上することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−327995号公報

【特許文献2】特開2008−300793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、触媒線そのものについては長寿命化を図るための種々の検討がなされている。一方で、それ以外の点では触媒線の長寿命化を可能とするための試みは殆どなされていない。

【0006】

そこで、本発明は、上述した状況に鑑みてなされたものであり、触媒線の通電方法に着目することにより、触媒線の長寿命化を可能とする膜の形成方法、太陽電池の製造方法及び触媒CVD装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る膜の形成方法は、触媒線を備える触媒CVD装置を用いた膜の形成方法であって、触媒線の昇温開始時には、触媒線への通電を定電流制御で行い、成膜時には、触媒線への通電を定電力制御で行うことを要旨とする。

【0008】

このように、昇温開始時に触媒線への通電を定電流制御することによって、定電力制御する場合に比べて、昇温初期における触媒線の温度上昇の傾きを小さくすることができる。そのため、昇温初期における基材の温度上昇を小さくできるので、成膜時に基材の温度を好ましい範囲内に制御しやすくなる。また昇温開始時に触媒線への通電を定電流制御することによって、触媒線に流れる電流がオーバーシュートすることを抑制できる。その結果、成膜する膜の膜質を向上できると共に、触媒線寿命を長寿命化することができる。

【0009】

また、成膜時に定電力制御することによって、定電流制御する場合に比べて、長時間使用する場合でも触媒線の過熱を抑制できるとともに、基材の温度を好ましい温度範囲内に制御しやすくなる。そのため、膜質を向上できるとともに、触媒線を長寿命化することができる。

【0010】

本発明に係る膜の形成方法において、電源は、定電流制御によって触媒線に通電される電力値が、定電力制御によって触媒線に通電される電力値以下になるように、定電流制御の設定電流値及び定電力制御の設定電力値を設定してもよい。

【0011】

本発明に係る膜の形成方法は、反応室と、反応室内に設置される触媒線と、触媒線に通電する電源とを備える触媒CVD装置を用いる膜の形成方法であって、定電流制御及び定電力制御のいずれかを選択して触媒線に通電可能に電源を制御する工程を備えることを要旨とする。

【0012】

本発明に係る太陽電池の製造方法は、原料ガスを分解する触媒線を備える触媒CVD装置を用いた太陽電池の製造方法であって、触媒線の昇温開始時には、触媒線への通電を定電流制御で行い、成膜時には、触媒線への通電を定電力制御で行うことを要旨とする。

【0013】

本発明に係る触媒CVD装置は、反応室と、反応室内に設置される触媒線と、触媒線に通電する電源とを備え、電源は、触媒線への通電を、定電流制御又は定電力制御で制御可能であり、定電流制御及び定電力制御のいずれか一方を選択する選択手段を備えることを要旨とする。

【0014】

本発明に係る触媒CVD装置において、電源は、定電力制御において、供給される原料ガスの分解温度に応じて触媒線に供給される電力値が制御されてもよい。

【0015】

本発明に係る触媒CVD装置において、電源は、定電流制御によって触媒線に通電される電力値が、定電力制御によって触媒線に通電される電力値以下になるように、定電流制御の設定電流値及び定電力制御の設定電力値を設定してもよい。

【0016】

本発明に係る触媒CVD装置は、触媒線に流れる電流値が設定電流値に達しているか否か、及び触媒線に通電される電力値が設定電力値に達しているか否かを判断する判断手段をさらに備え、選択手段は、触媒線に流れる電流値が設定電流値に達した、或いは、触媒線に通電される電力値が設定電力値に達したと判断手段によって判断された場合、定電流制御及び定電力制御のうちいずれか一方を選択してもよい。

【発明の効果】

【0017】

本発明によれば、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜及び特性の良好な太陽電池の製造を可能とする膜の形成方法及び太陽電池の製造方法を提供することができる。また、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜の製造を可能とする触媒CVD装置を提供することができる。

【図面の簡単な説明】

【0018】

【図1】実施形態に係る触媒CVD装置100の構成を示す図である。

【図2】実施形態に係る電源13の構成を示す機能ブロック図である。

【図3】触媒線に通電される予想電力と時間との関係を示すグラフである。

【図4】実施例1及び比較例1に係る触媒線の温度推移を示すグラフである。

【図5】実施例1及び比較例1に係る基板の温度推移を示すグラフである。

【図6】実施例2及び比較例2に係る成膜フローを説明するための図である。

【図7】実施例2及び比較例2に係る触媒線の抵抗増加率の推移を示すグラフである。

【発明を実施するための形態】

【0019】

以下において、本発明の実施形態に係る触媒CVD装置について、図面を参照しながら説明する。なお、以下の図面の記載において、同一又は類似の部分には、同一又は類似の符号を付している。

【0020】

ただし、図面は模式的なものであり、各寸法の比率などは現実のものとは異なることに留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0021】

[触媒線への通電と触媒線の寿命の関係]

従来、触媒線に通電する電源の制御方法としては、定電流電源による定電流制御と定電圧電源による定電力制御の2つの通電方法が知られている。しかしながら、本発明者等が鋭意検討したところによると、これらの方法にはそれぞれ以下の問題が生じることが明らかとなった。

【0022】

すなわち、触媒線には通電による加熱に伴う延びが発生し、通電時間が長くなるに従い太さが次第に細くなり、これに伴い触媒線の抵抗が増大する。また、原料ガスの種類などの条件によっては、シリサイド化に伴う触媒線の抵抗の増大も生じる。このため、定電流制御で通電し続けると、通電時間の積算時間の増大と共に発熱量が大きくなり、触媒線の延びが加速されるため、触媒線の寿命の低下を生じさせてしまう。また、このように発熱量が大きくなると膜を堆積すべき基材の温度も上昇するため、成膜時の基材の温度が好ましい温度範囲を超えてしまい、基材上に堆積した膜の膜質を低下させる。

【0023】

一方、定電力制御を用いると、抵抗の増大に従い電流が小さくなるよう制御するため、定電流制御のような課題は生じない。しかしながら、成膜のための昇温開始時は触媒線の温度が成膜時に比べて低温であり抵抗が小さいため、成膜時に比べると大きな電流が流れる。従って、定電力制御の場合、昇温初期に触媒線に流れる電流が大きくなるため、触媒線の温度上昇の傾きが定電流制御に比べて大きくなる。そのため、基材の温度が上昇し易く、膜質の低下が生じるおそれがある。また、触媒線に流れる電流がオーバーシュートし、過剰な電流が流れる場合がある。この場合には、触媒線の寿命の低下が生じるおそれがある。

【0024】

本発明は、触媒線の通電方法に着目して、触媒線の長寿命化を図らんとするものである。また、堆積される膜の膜質を向上せんとするものである。以下、触媒線の通電方法に主眼を置いて説明する。

【0025】

[触媒CVD装置の構成]

以下において、本実施形態に用いる触媒CVD装置の構成について、図面を参照しながら説明する。図1は、触媒CVD装置100の構成を示す図である。

【0026】

図1に示すように、触媒CVD装置100は、触媒CVD法により、反応室10内で加熱された触媒線11に原料ガスを供給し、生成された分解種を基材200上に堆積させて成膜を行う装置である。基材200は、基材トレー300に保持され、堆積膜が形成される被成膜基材である。

【0027】

触媒CVD装置100は、反応室10、触媒線11、取付け部12、電源13、ガス供給管20及びガス排出管30を備える。

【0028】

反応室10は、基材トレー300を収容する真空容器である。

【0029】

触媒線11は、加熱されることによって、反応室10内に供給される原料ガスを分解する。触媒線11の両端は、取付け部12に取付けられており、反応室10の底面に対して垂直に配置されている。触媒線11は、通電によって、原料ガスを分解することができる温度(以下、「分解温度」という。例えば、1600℃〜2000℃)に昇温される。原料ガスは、触媒線11によって分解され、分解種が基材200に到達することによって、基材200上に堆積膜(例えば、半導体膜やSiN膜など)が形成される。

【0030】

触媒線11の材料としては、Ta,Mo,Wなどを用いることができる。また、触媒線11は、表面に異種層を有していてもよい。この一例として、表面にホウ化物層が形成されたタンタル線が挙げられる。また、触媒線11としては、直径が0.3mm〜2.0mm、好ましくは0.5mm〜1.0mmのものが用いられる。

【0031】

取付け部12は、導電性を有する材料によって構成される。取付け部12は、反応室10の外部に配置された電源13に電気的に接続されている。

【0032】

電源13は、取付け部12を介して、触媒線11に通電する。電源13としては、定電流制御と定電力制御を選択可能な定電流/定電圧電源を用いることができる。定電流制御では、設定電流値で触媒線11への通電を制御し、定電力制御では、設定電力値で触媒線11への通電を制御する。従って、電源13は、定電流制御のための設定電流値を入力する電流設定部と、定電力制御のための設定電力値を入力する電力設定部とを有している。なお、設定電流値は、電流のリミッタ値として機能し、設定電力値は、電力のリミッタ値として機能する。電源13の構成については後述する。

【0033】

ガス供給管20は、反応室10内に原料ガス(例えば、SiH4とH2との混合気やSiH4など)を供給するための流路である。

【0034】

ガス排出管30は、反応室10内から原料ガスを排出するための流路である。ガス排出管30は、反応室10から気体を排出することによって、反応室10内を真空状態にすることができる。

【0035】

[電源の構成]

図2は、電源13の構成を示す機能ブロック図である。図2に示すように、電源13は、電流センサ131、電力センサ132及び制御部133を備える。

【0036】

電流センサ131は、触媒線11に流れる電流を検出する。電力センサ132は、触媒線11に供給される電力を検出する。

【0037】

制御部133は、基材200上への成膜を行わない非成膜時において、触媒線11の温度が原料ガスの分解温度より低い所定の温度(以下、「待機温度」という。)となるように、触媒線11への通電を制御する。このときの制御方法は、定電流制御及び定電力制御のどちらでもよい。

【0038】

また、基材200上への成膜のために触媒線11の昇温を開始するとき、制御部133は触媒線11への通電を定電流制御によって制御し、触媒線11を昇温する。

【0039】

また、基材200上への成膜時、制御部133は触媒線11への通電を定電力制御によって制御し、触媒線11の温度を所定の反応温度に制御する。

【0040】

具体的には、昇温を開始するとき、電流設定部を用いて定電流制御するための設定電流値を入力するとともに、電力設定部を用いて定電力制御するための設定電力値を入力する。

【0041】

このとき、設定電流値は、触媒線11への通電を定電力制御のみによって制御すると仮定したときに、触媒線11の温度が昇温開始直前の所定の温度(待機温度)において触媒線11に流れると想定される電流値より小さい電流値である。設定電流値は、前述したように、電流のリミッタ値としても機能するので、昇温開始時には、触媒線11は設定電流値で定電流制御される。なお、設定電流値は、非成膜時における待機温度の触媒線11に流れる電流値より大きい。

【0042】

また、設定電力値は、触媒線11への通電を定電流制御のみによって制御すると仮定したときに、原料ガスの分解温度において触媒線11に通電されると想定される電力値より小さい電力値である。設定電力値は、前述したように、電力のリミッタ値としても機能するので、触媒線11の温度が所定の反応温度のとき、触媒線11は設定電力値で定電力制御される。なお、設定電力値は、原料ガスの分解温度に触媒線11を昇温できる電力値に設定される。

【0043】

以下に、設定電流値と設定電力値との関係を、触媒線11に通電される電力を例にして説明する。

【0044】

図3は、昇温開始時刻(t=t0)以降において、触媒線11に通電される電力と時間との関係を模式的に示すグラフである。

【0045】

図3において、実線Aは、触媒線11への通電制御を設定電力値での定電力制御のみによって行うと仮定したときに、触媒線11に通電されることが予想される電力の推移である。同図において、EAは設定電力値であり、触媒線11への通電は設定電力値EAで制御される。

【0046】

破線Bは、触媒線11への通電制御を設定電流値での定電流制御のみによって行うと仮定したときに、触媒線11に通電されることが予想される電力の推移である。同図に示すように、設定電流値は、時刻t1以降において触媒線11に通電されると予想される電力が、設定電力値EAより大きくなるように設定される。

【0047】

(1)時刻t0〜t1の間

図3に示すように、時刻t0(昇温開始時刻)からt1の間は、前述の通り、触媒線11の温度が低く抵抗が小さいため、定電流制御によって触媒線11に通電されることが予想される電力は、定電力制御のための設定電力値EAで触媒線11に通電されることが予想される電力よりも小さい。このため、時刻t0〜t1の間は、触媒線11への通電は設定電流値によって定電流制御される。従って、昇温開始時には、触媒線11への通電は定電流制御される。

【0048】

(2)時刻t1以降

時刻t1以降は、定電力制御のための設定電力値EAは、定電流制御によって触媒線11に通電されることが予想される電力より小さい。このため、時刻t1以降は、触媒線11への通電は設定電力値によって定電力制御される。従って、成膜時には、触媒線11への通電は定電力制御される。

【0049】

以上のようにして、本発明によれば、制御部133によって定電流制御と定電力制御との切り替えが行われる。すなわち、制御部133は、触媒線11への通電を定電流制御又は定電力制御で制御可能であり、定電流制御及び定電力制御のいずれか一方を選択する「選択手段」として機能する。

【0050】

なお、定電流制御と定電力制御との切り替えが行われる時刻t1は、設定電流値と設定電力値によって変更可能であり、時刻t1における触媒線11の温度が原料ガスの分解が始まる分解開始温度近傍の温度となるように、設定電流値と設定電力値を設定すればよい。例えば、触媒線11の温度が原料ガスの分解温度に到達する直前に定電流制御と定電力制御との切り替えが行われてもよいし、触媒線11の温度が原料ガスの分解温度に到達した直後に定電流制御と定電力制御との切り替えが行われてもよい。従って、成膜時初期の一部において触媒線11への通電が定電流制御によって行われてもよいし、成膜時直前の一部において触媒線11への通電が定電力制御によって行われてもよい。このように、電源の制御は、昇温開始時には定電流制御によって行われ、成膜時は定電力制御によって行われる。

【0051】

[膜の形成方法]

次に、触媒CVD装置100を用いた膜の形成方法の一例について、図面を参照しながら説明する。

【0052】

なお、以下の説明において、触媒CVD装置100には、図示しない仕込み室及び取出し室のそれぞれがゲートバルブを介して連結されていることとする。仕込み室は、基材200を大気中から真空雰囲気内に取り込むための真空容器である。取出し室は、基材200を真空雰囲気内から大気中へ取出すための真空容器である。なお、仕込み室、反応室10及び取出し室は、定常運転状態において、成膜時以外は約1×10−4Pa以下の圧力に排気されている。

【0053】

(1)基板搬入

まず、基材200を仕込み室に搬入し、仕込み室の圧力を約1×10−4Pa以下に排気する。

【0054】

次に、ランプヒータやシースヒータなどの加熱機構を用いて基材200及び基材トレー300を加熱することによって、基材200及び基材トレー300に吸着した水分を除去する。

【0055】

次に、基材200が保持された基材トレー300を仕込み室から反応室10に搬入して、基材200を触媒線11と対向させる。

【0056】

なお、反応室10内の触媒線11には予め通電されており、所定の温度(待機温度:例えば、500℃〜700℃)に保持されている。このときの制御は、定電流制御でもよいし定電力制御でもよい。

【0057】

(2)触媒線の昇温開始

次に、電源13に定電流制御のための設定電流値(例えば、3.3×107A/m2〜4.3×107A/m2)を設定するとともに、定電力制御のための設定電力値(例えば、1.8kW/cm3〜3.0kW/cm3)を設定する。前述の通り、設定電流値は、触媒線11の温度が待機温度のときに定電力制御によって触媒線11に流れると想定される電流値よりも小さな電流値である。

【0058】

また、設定電力値は、触媒線11の温度が所定の反応温度のときに定電流制御によって触媒線11に通電されると想定される電力値よりも小さな電力値である。

【0059】

なお、この設定電流値及び設定電力値は、触媒線11の種類や原料ガスの種類などによって適宜変更されることに留意すべきである。

【0060】

このように設定することによって、制御部133は、昇温開始から所定の時間経過後であって、触媒線11の温度が原料ガスの分解開始温度近傍の所定の温度に到達するまでは、触媒線11への通電を定電流制御で制御し、前記所定の温度に到達した後は、触媒線11への通電を定電力制御で制御する。

【0061】

(3)成膜

触媒線11の昇温開始後、反応室10内にガス供給管20から原料ガスを供給し、反応室10内の圧力を所定の反応圧力(例えば、約0.5Pa〜10Pa)にする。原料ガスを供給するタイミングは特に限定されるものではないが、触媒線11に劣化(例えば、シリサイド化)を生じさせるような原料ガスを用いる場合には、触媒線11の温度が原料ガスによって劣化されない温度に達した後に原料ガスの供給を開始することが好ましい。反応室10への原料ガスの供給を継続することによって、基材200上への成膜が進行する。

【0062】

(4)触媒線の降温、基材搬出

次に、原料ガスの供給を停止するとともに、触媒線11へ通電する電流を小さくし、触媒線11を待機温度に降温する。このときの触媒線11への通電制御は、定電流制御でもよいし定電力制御でもよい。

【0063】

次に、基材200を取出し室に搬出し、大気中へ取出す。

【0064】

[作用及び効果]

以上のように、本実施形態に係る膜の形成方法では、触媒線11への通電方法に着目して、触媒線11への通電制御を昇温開始時には定電流制御で行い、成膜時には定電力制御で行っている。

【0065】

このように、昇温開始時に触媒線11を定電流制御することによって、定電力制御する場合に比べて、昇温初期における触媒線11の温度上昇の傾きを小さくできる。そのため、基材200の温度上昇を小さくできるので、膜質を向上できる。また、触媒線11に流れる電流がオーバーシュートすることを抑制できるので、触媒線を長寿命化することができる。

【0066】

また、成膜時に定電力制御することによって、定電流制御し続ける場合に比べて、触媒線11の過熱を抑制できるとともに、基材200の温度を好ましい温度範囲内に制御しやすくなる。そのため、膜質を向上できるとともに、触媒線を長寿命化することができる。

【0067】

このように、本実施形態に係る膜の形成方法によれば、触媒線11を長寿命化できると共に、膜質の良好な堆積膜を製造することができる。

【0068】

また、本実施形態に係る形成方法のような制御を可能とする触媒CVD装置によれば、触媒線の長寿命化を可能とすると共に、膜質の良好な堆積膜を製造することができる。

【0069】

[その他の実施形態]

本発明は上述した実施形態によって説明したが、この開示の一部をなす論述及び図面は、この発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0070】

例えば、上述した実施形態では具体的に触れていないが、触媒CVD装置100は、非晶質Si膜などの半導体膜やSiN膜などの半導体膜以外の膜の形成に用いることができる。さらに、触媒CVD装置100は、半導体膜及び半導体以外の膜の少なくとも一方を備える太陽電池などの半導体デバイスの製造方法にも用いることができる。

【0071】

また、上述した実施形態では、触媒CVD装置100は、一の反応室10のみを備える構成としたが、これに限られるものではない。触媒CVD装置100は、複数の反応室を備えていてもよい。これによって、同種膜或いは異種膜を基材200上に重ねて形成することができる。

【0072】

また、上述した実施形態では、電源13は、定電流制御と定電力制御との両方が可能な定電流/定電圧電源を用いることとしたが、これに限られるものではない。例えば、電源13として、定電流制御が可能な定電流電源と定電力制御が可能な定電圧電源との2つの電源を用いてもよい。

【実施例】

【0073】

以下、本発明に係る膜の形成方法の実施例について具体的に説明するが、本発明は、下記の実施例に示したものに限定されるものではなく、その要旨を変更しない範囲において、適宜変更して実施することができるものである。

【0074】

[実施例1]

まず、触媒線として表面がホウ化されたタンタル線を準備した。

【0075】

次に、基板を反応室内に配置した。なお、反応室内の触媒線は、予め待機温度(500℃〜700℃)にされている。

【0076】

次に、電源の設定電流値を3.3×107A/m2〜4.3×107A/m2、設定電力値を1.8kW/cm3〜3.0kW/cm3に設定し、触媒線の昇温を開始した。昇温開始時は、前述の通り、触媒線への通電制御は定電流制御によって行った。

【0077】

次に、原料ガスとしてSiH4(流量100sccm〜1000sccm)とH2(流量100sccm〜1000sccm)が混合された原料ガスの供給を開始した。

【0078】

次に、触媒線の温度が原料ガスの分解温度(1600℃〜2000℃)に到達すると、原料ガスが分解され、基板上への非晶質シリコン膜の成膜が開始された。なお、成膜時は、前述の通り、触媒線への通電制御は定電力制御によって行った。

【0079】

[比較例1]

比較例1では、定電力制御のみによって触媒線の温度を待機温度から原料ガスの分解温度まで昇温させた。他の工程は、実施例1と同様とした。

【0080】

[触媒線の温度推移と基板の温度推移]

図4は、触媒線の温度推移を示すグラフである。図5は、基板の温度推移を示すグラフである。

【0081】

図4及び図5に示すように、比較例1では、実施例1に比べて、昇温初期における触媒線の温度上昇の傾きが大きかった。また、比較例1では、実施例1に比べて、基板の温度上昇が大きかった。これは、比較例1では、触媒線への通電制御を定電力制御のみで行ったことにより、実施例1に比べて大きな傾きで触媒線が昇温されたためである。

【0082】

この結果から、定電力制御で触媒線に通電する場合には、定電流制御で触媒線に通電する場合に比べて、触媒線の温度上昇の傾きが大きく、基板の温度上昇が大きくなりやすいことが確認された。

【0083】

また、比較例1では、触媒線の温度上昇の傾きが大きく、触媒線が過熱されやすいので、実施例1に比べて、触媒線の寿命が短くなると考えられる。

【0084】

また、実施例1では、基板の温度上昇が小さく、基板温度を好ましい温度範囲に制御し易いことが確認された。このため、本発明によれば、基板上に形成される膜の膜質を向上することができるものと考えられる。

【0085】

[実施例2]

まず、触媒線として表面がホウ化されたタンタル線を反応室内に配置した。

【0086】

次に、図6に示すフローに従って、触媒線の昇温と降温を繰り返し行った。

【0087】

具体的には、まず、反応室内を事前に真空排気する工程において、触媒線に通電することによって触媒線の温度を待機温度に保持した。

【0088】

次に、電源の設定電流値を3.3×107A/m2〜4.3×107A/m2、設定電力値を1.8kW/cm3〜3.0kW/cm3に設定し、触媒線の昇温を開始した。昇温開始時は、前述の通り、触媒線への通電制御は定電流制御によって行った。

【0089】

次に、原料ガスの供給を開始した。触媒線の温度が原料ガスの分解温度(1600℃〜2000℃)に到達すると、原料ガスの分解が開始された。このときの触媒線の通電制御は、定電力制御によって行った。

【0090】

次に、原料ガスの分解を所定時間行った後、原料ガスの供給を停止し反応室内の排気を開始すると共に、触媒線の降温を開始した。降温時の触媒線の通電制御は定電流制御で行った。これによって、触媒線の温度を待機温度まで降温した。

【0091】

そして、以上の工程を、触媒線の抵抗増加率が7.0%に達するまで繰り返し行った。

【0092】

なお、触媒線の抵抗増加率は、触媒線の延びやシリサイド化に略対応しており、触媒線の寿命評価の目安として用いることができる。

【0093】

[比較例2]

比較例2では、定電流制御のみによって触媒線への通電制御を行った。そして、実施例2と同様に、触媒線の抵抗増加率が7.0%に達するまで繰り返し行った。

【0094】

[触媒線の抵抗増加率の推移]

図7は、実施例2及び比較例2に係る触媒線の抵抗増加率の推移を示すグラフである。図7における抵抗増加率は、触媒線に供給される電力と電流のモニタ値から求められる触媒線の抵抗値に基づいて算出した。また、図7における高温通電積算時間は、触媒線が原料ガスの分解温度(1600℃〜2000℃)に保持されていた時間の和である。

【0095】

図7に示すように、比較例2では、実施例2に比べて短時間で触媒線の抵抗増加率が上昇した。これは、比較例2では、定電流制御によって触媒線を高温に保持したので、触媒線の太さが細くなるに従って触媒線が過剰に昇温されたからである。

【0096】

一方で、実施例2では、定電力制御によって触媒線を高温に保持したので、触媒線の太さが細くなった場合であっても触媒線が過剰に昇温されることを抑制できた。

【符号の説明】

【0097】

10…反応室

11…触媒線

12…取付け部

13…電源

20…ガス供給管

30…ガス排出管

100…触媒CVD装置

131…電流センサ

132…電力センサ

133…制御部

200…基材

300…基材トレー

【特許請求の範囲】

【請求項1】

触媒線を備える触媒CVD装置を用いた膜の形成方法であって、

前記触媒線の昇温開始時には、前記触媒線への通電を定電流制御で行い、

成膜時には、前記触媒線への通電を定電力制御で行う

ことを特徴とする膜の形成方法。

【請求項2】

前記電源は、前記定電流制御によって前記触媒線に通電される電力値が、前記定電力制御によって前記触媒線に通電される電力値以下になるように、前記定電流制御の設定電流値及び前記定電力制御の設定電力値を設定する

ことを特徴とする請求項1に記載の膜の形成方法。

【請求項3】

反応室と、前記反応室内に設置される触媒線と、前記触媒線に通電する電源とを備える触媒CVD装置を用いる膜の形成方法であって、

定電流制御及び定電力制御のいずれかを選択して前記触媒線に通電可能に前記電源を制御する工程を備える

ことを特徴とする膜の形成方法。

【請求項4】

原料ガスを分解する触媒線を備える触媒CVD装置を用いた太陽電池の製造方法であって、

前記触媒線の昇温開始時には、前記触媒線への通電を定電流制御で行い、

成膜時には、前記触媒線への通電を定電力制御で行うことを特徴とする太陽電池の製造方法。

【請求項5】

反応室と、

前記反応室内に設置される触媒線と、

前記触媒線に通電する電源と

を備え、

前記電源は、前記触媒線への通電を、定電流制御又は定電力制御で制御可能であり、前記定電流制御及び前記定電力制御のいずれか一方を選択する選択手段を備える

ことを特徴とする触媒CVD装置。

【請求項6】

前記電源は、前記定電力制御において、供給される原料ガスの分解温度に応じて前記触媒線に供給される電力値が制御される

ことを特徴とする請求項5に記載の触媒CVD装置。

【請求項7】

前記電源は、前記定電流制御によって前記触媒線に通電される電力値が、前記定電力制御によって前記触媒線に通電される電力値以下になるように、前記定電流制御における設定電流値及び前記定電力制御の設定電力値を設定する

ことを特徴とする請求項5又は6に記載の触媒CVD装置。

【請求項8】

前記触媒線に流れる電流値が前記設定電流値に達しているか否か、及び前記触媒線に通電される電力値が前記設定電力値に達しているか否かを判断する判断手段をさらに備え、

前記選択手段は、前記触媒線に流れる電流値が前記設定電流値に達した、或いは、前記触媒線に通電される電力値が前記設定電力値に達したと前記判断手段によって判断された場合、前記定電流制御及び前記定電力制御のうちいずれか一方を選択する

ことを特徴とする請求項7に記載の触媒CVD装置。

【請求項1】

触媒線を備える触媒CVD装置を用いた膜の形成方法であって、

前記触媒線の昇温開始時には、前記触媒線への通電を定電流制御で行い、

成膜時には、前記触媒線への通電を定電力制御で行う

ことを特徴とする膜の形成方法。

【請求項2】

前記電源は、前記定電流制御によって前記触媒線に通電される電力値が、前記定電力制御によって前記触媒線に通電される電力値以下になるように、前記定電流制御の設定電流値及び前記定電力制御の設定電力値を設定する

ことを特徴とする請求項1に記載の膜の形成方法。

【請求項3】

反応室と、前記反応室内に設置される触媒線と、前記触媒線に通電する電源とを備える触媒CVD装置を用いる膜の形成方法であって、

定電流制御及び定電力制御のいずれかを選択して前記触媒線に通電可能に前記電源を制御する工程を備える

ことを特徴とする膜の形成方法。

【請求項4】

原料ガスを分解する触媒線を備える触媒CVD装置を用いた太陽電池の製造方法であって、

前記触媒線の昇温開始時には、前記触媒線への通電を定電流制御で行い、

成膜時には、前記触媒線への通電を定電力制御で行うことを特徴とする太陽電池の製造方法。

【請求項5】

反応室と、

前記反応室内に設置される触媒線と、

前記触媒線に通電する電源と

を備え、

前記電源は、前記触媒線への通電を、定電流制御又は定電力制御で制御可能であり、前記定電流制御及び前記定電力制御のいずれか一方を選択する選択手段を備える

ことを特徴とする触媒CVD装置。

【請求項6】

前記電源は、前記定電力制御において、供給される原料ガスの分解温度に応じて前記触媒線に供給される電力値が制御される

ことを特徴とする請求項5に記載の触媒CVD装置。

【請求項7】

前記電源は、前記定電流制御によって前記触媒線に通電される電力値が、前記定電力制御によって前記触媒線に通電される電力値以下になるように、前記定電流制御における設定電流値及び前記定電力制御の設定電力値を設定する

ことを特徴とする請求項5又は6に記載の触媒CVD装置。

【請求項8】

前記触媒線に流れる電流値が前記設定電流値に達しているか否か、及び前記触媒線に通電される電力値が前記設定電力値に達しているか否かを判断する判断手段をさらに備え、

前記選択手段は、前記触媒線に流れる電流値が前記設定電流値に達した、或いは、前記触媒線に通電される電力値が前記設定電力値に達したと前記判断手段によって判断された場合、前記定電流制御及び前記定電力制御のうちいずれか一方を選択する

ことを特徴とする請求項7に記載の触媒CVD装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−82199(P2011−82199A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−230599(P2009−230599)

【出願日】平成21年10月2日(2009.10.2)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月2日(2009.10.2)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]