膜の形成方法および形成装置

【課題】プラスチック基板上に塗布印刷を用いて所望の特性を有する膜を形成することができる膜の形成方法および形成装置を提供する。

【解決手段】プラスチック基板上に塗布組成物を塗布した塗布膜からなるパターンが形成された部材を作製する工程1、部材に超音波を照射して塗布膜の乾燥および/または改質を行う工程2を備え、溶液状態の塗布膜に化学作用を及ぼして、デバイスに用いられる配線膜、電極膜、絶縁膜などの所定の膜を形成する。

【解決手段】プラスチック基板上に塗布組成物を塗布した塗布膜からなるパターンが形成された部材を作製する工程1、部材に超音波を照射して塗布膜の乾燥および/または改質を行う工程2を備え、溶液状態の塗布膜に化学作用を及ぼして、デバイスに用いられる配線膜、電極膜、絶縁膜などの所定の膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック基板に対し、塗布により配線または電極等の膜を形成する膜の形成方法および形成装置に関する。

【背景技術】

【0002】

近時、太陽電池や大型ディスプレイ等の大型デバイスにおいては、安価でフレキシブルな大面積プラスチック基板の上に素子を形成することが検討されている。このようなプラスチック基板を用いることにより、曲面への設置が可能であり、また、従来のガラス基板上に形成される大型デバイスと比較して破損しにくいという大きなメリットがあり、多岐に亘る用途への適用が期待されている。

【0003】

このようなプラスチック基板上に素子パターンを形成する場合、従来から用いられているフォトリソグラフィー法を用いた膜形成方法ではコストが極めて高いものとなることから、面積当たりのコストを低くして素子パターンを形成することが可能な塗布印刷を用いた膜形成を適用することが試みられている。

【0004】

塗布印刷に用いられる塗布組成物としては、金属粒子に分散剤や溶媒等を加えた金属ナノ粒子インクや、ポリマーに他のポリマーをドーピングした有機導電性材料等が知られているが、このような塗布組成物を塗布したのみではその中に含まれる分散剤や溶媒やポリマー等の存在により電気伝導性が低い等所望の特性が得難いため、抵抗加熱によりこれらを除去する必要がある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−243836号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような抵抗加熱を用いて分散剤や溶媒を除去する方法は、これらを完全に除去できる温度にプラスチック基板を加熱しようとすると、プラスチック基板の耐熱温度を超えてしまう。このため、プラスチック基板をその耐熱温度以下の低温で加熱する必要があるが、その場合には乾燥時間が長くなるといった問題や、分散剤や溶媒が十分に除去できずに膜の品質が低下してしまうといった問題がある。このため、現状、プラスチック基板を適用することは困難であり、安価、フレキシブル、大型化に対応が容易であるといった利点が十分に生かせないのが現状である。

【0007】

本発明はかかる事情に鑑みてなされたものであって、プラスチック基板上に塗布印刷を用いて所望の特性を有する膜を形成することができる膜の形成方法および形成装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の第1の観点は、プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射して塗布膜を乾燥および/または改質し、所定の膜を形成することを特徴とする膜の形成方法を提供する。

【0009】

上記第1の観点において、前記超音波の周波数を、前記プラスチック基板に対する吸収性が低く、前記塗布膜に対する吸収性が高くなるような周波数に設定することが好ましい。この場合に、前記超音波の周波数は、前記塗布組成物の誘電分散特性の吸収ピーク値またはその近傍の値であることが好ましい。

【0010】

前記塗布組成物は、主成分として、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料のうちいずれかを含有するものとすることができる。また、前記塗布組成物の乾燥の際には、乾燥に適した周波数の超音波を照射し、前記改質の際には改質に適した周波数の超音波を照射するようにすることができる。

【0011】

第1の観点において、前記膜として、配線膜、電極膜、半導体膜、絶縁膜のいずれかを用いることができる。また、前記基板を冷却しながら超音波を照射することが好ましい。さらに、前記超音波照射は基板の裏面側から超音波を供給することにより行われることが好ましい。

【0012】

前記プラスチック基板の耐熱温度以下の範囲で、基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波またはミリ波の照射のいずれかを併用することができる。

【0013】

本発明の第2の観点は、プラスチック基板上に塗布組成物が塗布されて塗布膜が形成された部材を支持する支持部材と、前記支持部材を介して前記塗布膜に超音波を照射する超音波照射手段とを具備し、前記塗布膜に前記超音波照射手段からの超音波が照射されることにより、前記塗布膜が乾燥および/または改質されて所定の膜が形成されることを特徴とする膜の形成装置を提供する。

【0014】

上記第2の観点において、前記基板支持部材を介して前記プラスチック基板を冷却する冷却機構をさらに具備することが好ましい。また、前記超音波照射手段は、超音波源と、前記支持部材の裏面に設けられた超音波振動子とを有し、前記支持部材を振動板として前記塗布膜へ超音波を照射するようにすることができる。

【0015】

また、冷却機構を有する場合に、前記冷却機構は前記支持部材に冷媒を供給し、前記支持部材は支持された基板に冷媒が接触するように冷媒を貯留し、前記超音波照射手段は、超音波源と、超音波源から前記支持部材に貯留された冷媒に超音波を導くホーンとを有し、前記ホーンから前記冷媒に導かれた超音波を前記塗布膜に照射する構成とすることができる。

【0016】

さらに、オゾン、紫外線、H2O2、ヒドロキシラジカル、および、センチ波またはミリ波のいずれかを前記塗布膜に照射する二次照射手段、または基板を加熱する手段をさらに具備することができる。

【発明の効果】

【0017】

本発明によれば、プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射することにより、超音波がプラスチック基板をほとんど透過して塗布膜には吸収されるようにすることができ、熱輻射により選択的なエネルギー供給を行うことができる。これにより、例えば溶液状態の塗布膜に化学作用(キャビティ発生による溶媒の蒸発、有機物分解・低分子化、可溶化等)を及ぼして、塗布膜を乾燥および/または改質し、所定の膜とすることができる。

【図面の簡単な説明】

【0018】

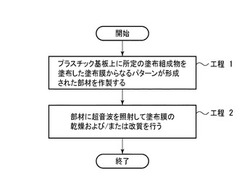

【図1】本発明の一実施形態に係る膜の形成方法を示すフローチャートである。

【図2】PEDOT/PSSの水溶液、PEDOT/PSSの水溶液にエチレングリコールを添加したもの、PET基板、PC基板、純水の誘電分散を示すチャートである。

【図3】本発明の実施形態に係る膜の形成方法を実施するための膜の形成装置の一例を示す断面図である。

【図4】本発明の実施形態に係る膜の形成方法を実施するための膜の形成装置の他の例を示す断面図である。

【図5】Agナノ粒子を含有する塗布組成物をスピンコートした膜を用いて本発明の効果を確認した結果を示す図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明の実施の形態について説明する。

図1は、本発明の一実施形態に係る膜の形成方法を示すフローチャートである。

【0020】

まず、プラスチック基板上に所定の塗布組成物を塗布した塗布膜からなるパターン、例えば配線パターンや電極パターンが形成された部材、例えばデバイスを形成するためのデバイスシートを作製する(工程1)。

【0021】

プラスチック基板としては特に制限はないが、安価なPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)、PI(ポリイミド)等を好適に用いることができる。

【0022】

塗布組成物としては、印刷方式に応じて、主成分に必要に応じて溶媒、分散剤、バインダー等を混合して塗布可能に調製されたものを用いることができる。典型的には塗布インクが用いられる。

【0023】

塗布組成物を構成する主成分としては、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料等を挙げることができる。これらのうち、金属ナノ粒子としては、Agナノ粒子、Cuナノ粒子等を挙げることができる。有機導電性材料としては、ポリスチレンスルホン酸をドープしたポリ(3,4−エチレンジオキシチオフェン)[略称:PEDOT/PSS]、ポリアセチレン、ポリアニリン、ポロピール、ポリチオフェン等を挙げることができる。有機半導体材料としては、ポリ−3−ヘキシルチオフェン(P3HT)、ベンゾチエノベンゾチオフェン(BTBT)、ジナフトチエノチオフェン(DNTT)等を挙げることができる。酸化物半導体材料としては、InGaZnOx(IGZO)を挙げることができる。有機誘電体材料としては、ポリビニールフェノール(PVP)、封止材料としてはアモルファスフッ素樹脂(商品名:サイトップ)を挙げることができる。

【0024】

塗布組成物を塗布するための方式としては、微細パターンに対する追従性が良好なものを採用することが好ましく、例えばインクジェット印刷、スクリーン印刷、マイクロコンタクトプリント(MCP)等を好適に用いることができる。そのほかに、スピンコート法、バーコート法、反転印刷法等を用いることもできる。

【0025】

次に、このようにして作製した部材(デバイスシート)に超音波を照射して、塗布膜の乾燥および/または改質を行う(工程2)。

【0026】

上記のような塗布組成物を塗布したままの状態では、塗布膜に溶媒等が含まれていたり有機導電性材料等が所望の構造になっていないことが多く、所望の特性が得難い。このため、部材(デバイスシート)に超音波を照射して塗布膜の乾燥または改質、またはこれらの両方を行い、所望の特性を有する膜、具体的には、デバイスに用いられる配線膜、電極膜、半導体膜、絶縁膜を形成する。

【0027】

一般的に、この種の塗布膜の乾燥・改質のためのエネルギー供給には抵抗加熱が用いられていたが、抵抗加熱の場合には、溶媒を揮発させて高い電気伝導度の構造を得るためには比較的高い温度が必要となる。このため、本実施形態のようにプラスチック基板を用いる場合には加熱温度がその耐熱温度以上となってしまう。また、塗布膜の主成分が有機材料の場合には、特性を発現する構造が形成できないことがある。

【0028】

そこで、本実施形態では、塗布膜の乾燥および/または改質に超音波照射を用いる。超音波(例えば20kHz〜3MHz)は、周波数を適切に選択することにより、プラスチック基板は透過するが、塗布膜(溶液状態)には吸収されるようにすることができるため、熱輻射により選択的なエネルギー供給を行うことができる。これにより、例えば溶液状態の塗布膜に化学作用(キャビティ発生による溶媒の蒸発、有機物分解・低分子化、可溶化等)を及ぼして、塗布膜の乾燥および/または改質を行うことができる。このため、プラスチック基板を高温に加熱することなく所望の特性を有する膜を形成することができる。具体的には、膜の材料に応じて、高電導度の配線や電極、高移動度の半導体、高誘電率の絶縁膜、および低い水蒸気透過性の封止膜等の高性能の膜を形成することができる。

【0029】

この際に、気体は音響インピーダンスが高いため、塗布膜の表面側から直接超音波を照射しても気体の存在により超音波が反射してしまい、塗布膜にほとんど吸収されない。このため、プラスチック基板の裏面側から液体を通して超音波を照射することが好ましい。液体は基板に近い音響インピーダンスを有するため、液体を通して超音波振動させることで超音波を塗布膜に吸収させることが可能となる。

【0030】

超音波には、塗布組成物の材料に応じた吸収性の高い周波数が存在する。そのため、効率良く超音波加熱を行うためには、材料に応じた吸収性の良い周波数の超音波を選択して照射することが好ましい。

【0031】

このような周波数に対応した吸収性を把握するためには、塗布膜の誘電分散特性を測定することが有効である。誘電分散は誘電関数の振動数(周波数)依存性をいい、電磁波に関するものであるが、弾性波である超音波にも適用可能である。物質は電子分極、イオン分極、配向分極等の種々の分極を生じるが、このような分極が生じる周波数で電磁波の吸収が大きくなり、弾性波である超音波も同様に吸収が大きくなるものと考えられる。そして、複素誘電率の虚数部がこのような吸収特性を示す。

【0032】

例えば、有機導電性材料であるPEDOT/PSSは、PEDOT〔ポリ(3,4−エチレンジオキシチオフェン)]にPSS[ポリスチレンスルホン酸]をポリマードーピングして導電性を持たせているため、強いイオン結合をもつ。このため誘電分散特性において、イオン分極による電磁波の大きな吸収ピークをもつ。

【0033】

図2は、PEDOT/PSSの水溶液、PEDOT/PSSの水溶液にエチレングリコール(EG)を添加したもの、PET基板、PC基板、および純水の誘電分散を示すチャートである。図2の縦軸は吸収特性を示す複素誘電率の虚数部である。したがって、図2において複素誘電率の虚数部の値が高いほどその周波数の吸収エネルギーが高いこととなる。

【0034】

図2に示すように、誘電体であるPET基板、PC基板は、誘電分散特性は吸収ピークを持たず低いままであるから、どの周波数の電磁波エネルギーもほとんど吸収しない。これに対して、導体であるPEDOT/PSSの水溶液は80〜100MHz付近および10GHz付近に吸収ピークを有し、半導体である純水は10kHzおよび20GHz付近に吸収ピークを有し、これらの周波数の超音波を照射することによりエネルギーを吸収するものと考えられる。したがって、照射する超音波の周波数を適切に選択することにより、好ましくは誘電分散特性の吸収ピークまたはその近傍(−50%〜+100%)の周波数の超音波を用いることにより、そのエネルギーを基板には吸収させずに塗布組成物であるPEDOT/PSSの水溶液のみに吸収させることができる。また、同等のピーク高さであれば周波数が高いほど吸収エネルギーが大きくなる傾向となる。すなわち、基板を低温のままにして塗布組成物であるPEDOT/PSSの水溶液のみにエネルギーを与えて短時間で乾燥を行い、さらに改質を行って低抵抗の配線を形成することができる。具体的には、最初に水に対して吸収性のよい第1の周波数の超音波を照射し水成分を選択的に加熱して乾燥させ、引き続きPEDOT/PSSに対して吸収性のよい第2の周波数の超音波を照射して改質させるようにすることができる。

【0035】

なお、図2には、PEDOT/PSSの水溶液の誘電分散特性の他に、吸収性を上昇させると言われているエチレングリコール(EG)を15%添加したPEDOT/PSSの水溶液の誘電分散特性も示すが、誘電分散特性のピークがEG添加なしの場合とは異なり1MHz付近であり、EG添加PEDOT/PSSの水溶液の場合にはそれに適した周波数の超音波を使用する必要がある。

【0036】

このように超音波照射により過渡的には選択加熱が可能であるが、照射時間が長くなると、熱平衡に近くなり、伝熱により基板が高温になって十分な選択加熱が行えないそれがある。このようなことを回避するためには、基板を冷媒等により冷却することが有効である。つまり、一時的に塗布膜に超音波のエネルギーを選択吸収させ、二次的な基板温度上昇を冷媒等により冷却することにより抑制することが好ましい。

【0037】

逆に、プラスチック基板が、その材料の耐熱温度以下に保持される限り、他のエネルギー供給手段を併用してもよい。例えば、抵抗加熱による基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波やミリ波の照射を挙げることができる。

【0038】

次に、以上のようにして膜を形成するための装置の一例について説明する。図3は本発明の実施形態に係る膜の形成方法を実施するための膜形成装置の一例を示す断面図である。

【0039】

この膜形成装置1は、処理容器2を有し、処理容器2内には、冷却板3が配置されており、この冷却板3の上に、デバイスシート4が載置されるようになっている。デバイスシート4は、プラスチック基板Sの上に、所定パターンの塗布膜Cが塗布されて構成されている。すなわち冷却板3はデバイスシート4の支持部材として機能する。デバイスシート4は、処理容器2の搬入口2aから搬入され、搬出口2bから搬出されるようになっている。なお、処理容器2内は圧力制御および雰囲気制御せずに大気雰囲気でよいが、真空引きおよびガス導入可能な構成として必要に応じて圧力制御および雰囲気制御を行うようにしてもよい。

【0040】

冷却板3の下面には、超音波振動子5が取り付けられ、超音波源6から超音波振動子5に超音波が供給される。これにより、冷却板3が振動板として機能し、超音波を間接的に導入する定在波方式を用いて超音波を塗布膜Cに照射し、塗布膜Cの乾燥または改質が行われる。このように超音波をプラスチック基板Sの裏面側から照射するのは、上方から照射すると、音響インピーダンスの高い気体の存在により、超音波が反射してしまい塗布膜Cにほとんど吸収されないからである。

【0041】

冷却板3には冷却源7から例えば冷媒が供給されるようになっており、これにより冷却板3が冷却されるようになっている。冷却源7には温調器が内蔵されており、冷却板3を例えば室温〜100℃の範囲の温度に制御するようになっている。

【0042】

冷却板3の上方には、二次照射部8が設けられており、二次照射部8には二次照射源9からオゾン、紫外線、H2O2、ヒドロキシラジカル、センチ波やミリ波が供給され、二次照射部8からこれらが塗布膜に向けて照射されるようになっている。これにより超音波による塗布膜Cへのエネルギー供給に加えて補助的にエネルギーを供給することができるので必要に応じて二次照射部からこれらを照射してもよい。冷却板3に抵抗加熱ヒーターを設けてプラスチック基板Sの耐熱温度以下に加熱するようにしてもよい。

【0043】

膜形成装置1は、制御部10を有している。制御部10はマイクロプロセッサ(コンピュータ)を備えており、例えばセンサ類からの信号を受けて、膜形成装置1における各構成部を制御するようになっている。制御部10は膜形成装置1のプロセスシーケンスおよび制御パラメータであるプロセスレシピを記憶した記憶部や、入力手段およびディスプレイ等を備えており、選択されたプロセスレシピに従って膜形成装置1を制御するようになっている。

【0044】

次に、このように構成される膜形成装置1の動作について説明する。

まず、PET、PEN、PC、PI等のプラスチック基板S上に、上記成分を含む塗布組成物、例えばPEDOT/PSSの水溶液やAgナノ粒子を含む溶液等を、塗布して塗布膜Cが形成されたデバイスシート4を搬入口2aから搬入して冷却板3の上に載置する。冷却板3は冷却源7により室温〜100℃程度の適宜の温度に保持される。

【0045】

そして、超音波源6から超音波振動子5に超音波が供給され、超音波振動子5の超音波振動が振動板として機能する冷却板3に伝わり、この超音波が塗布膜Cに照射される。超音波としては例えば20kHz〜3MHzが用いられ、この範囲から周波数を適切に選択することによりプラスチック基板Sを透過させて塗布膜Cにエネルギーを与えることができる。これにより、塗布膜Cに化学作用が及ぼされて、塗布膜Cの乾燥および/または改質が行われ、デバイスに用いられる配線膜、電極膜、半導体膜、絶縁膜等の所望の膜を形成することができる。

【0046】

このとき、冷却板3によりプラスチック基板Sを冷却することができるので、伝熱によるプラスチック基板Sの温度上昇を抑制することができ、より強い選択性で塗布膜にエネルギーを与えることができる。

【0047】

膜形成の際により高い温度が必要な場合には、プラスチック基板Sを冷却する代わりに、プラスチック基板Sの耐熱温度以下の範囲で、二次照射部8から紫外線、H2O2、ヒドロキシラジカル、センチ波やミリ波等を照射して塗布膜に補助的にエネルギーを与えてもよい。また、冷却板3に抵抗加熱ヒーターを設けて塗布膜Cをプラスチック基板Sの耐熱温度以下に加熱してもよい。

【0048】

このようにして、超音波照射により塗布膜Cに対して乾燥または改質を行って、所望の膜が形成された後は、デバイスシート4を搬出口2bから搬出する。

【0049】

次に、膜形成装置の他の例について説明する。図4は本発明の実施形態に係る膜の形成方法を実施するための膜形成装置の他の例を示す断面図である。

【0050】

この膜形成装置1′は超音波の照射方式が図3の装置と異なっているが、他は図3の装置と同様に構成されているので、図3の装置と同様の部分は同じ符号を付して説明を省略する。

【0051】

この膜形成装置1′は、膜形成装置1のデバイスシート4の支持部材として機能する冷却板3の代わりに、冷媒12を貯留する冷媒貯留容器11を有している。冷媒貯留容器11は上部が開放されており、冷媒貯留容器11の上にはその中の冷媒12に接するようにデバイスシート4が載置されるようになっている。冷媒貯留容器11内にはチラー15からの冷媒が循環配管16を介して循環されるようになっている。チラー15には温調器が内蔵されており、冷媒を例えば室温〜100℃の範囲の温度に制御するようになっている。

【0052】

超音波源6にはホーン13が接続されており、ホーン13が冷媒貯留容器11内の冷媒12に挿入されている。これによりホーン13から直接冷媒12に超音波が供給され、冷媒12を介して塗布膜Cに超音波を照射することができる。

【0053】

このような膜形成装置1′においても、膜形成装置1と同様に超音波照射により塗布膜Cの乾燥および/または改質を行うことができる。

【0054】

次に、塗布組成物としてAgナノ粒子を含有したものを用いて超音波照射の効果を確認した実験について説明する。

ここでは、Agナノ粒子を有機溶媒に分散させた塗布組成物を用い、スピンコート法によりPC基板上に塗布してサンプルを作製し、基板を抵抗加熱したのみのものと、基板の抵抗加熱に加えて超音波照射を行ったものについて、基板温度を60℃、80℃、100℃と変化させて得られた膜の抵抗値を測定した。

【0055】

具体的には、以下のA〜Gの7つのサンプルを用いた。

A:基板の抵抗加熱のみ 処理時間5分

B:基板の抵抗加熱のみ 処理時間15分

C:基板の抵抗加熱+超音波(45kHz) 処理時間5分

D:基板の抵抗加熱+超音波(45kHz) 処理時間15分

E:基板の抵抗加熱+超音波(3MHz) 処理時間5分

F:基板の抵抗加熱+超音波(3MHz) 処理時間15分

G:基板の抵抗加熱+超音波(3MHz) 処理時間60分(60℃のみ)

【0056】

各サンプル各温度で7点ずつ抵抗値を測定した。その結果を図5に示す。

図5に示すように、超音波の照射効果は、基板温度60℃および80℃で僅かに見られることが確認された。特に基板温度60℃の場合に超音波(3MHz)で処理時間を60分にすることにより最も低抵抗なものが得られ、処理時間を長くすることにより低温のままで低抵抗化する場合があることが確認された。

【0057】

なお、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態における超音波照射方式はあくまでも例示にすぎず、超音波を有効に照射することができるものであれば上記実施形態に限るものではない。

【符号の説明】

【0058】

1,1′…膜形成装置

2…処理容器

3…冷却板

4…デバイスシート

5…超音波振動子

6…超音波源

7…冷却源

8…二次照射部

9…二次照射源

10…制御部

11…冷媒貯留容器

12…冷媒

13…ホーン

15…チラー

16…循環配管

S…プラスチック基板

C…塗布膜

【技術分野】

【0001】

本発明は、プラスチック基板に対し、塗布により配線または電極等の膜を形成する膜の形成方法および形成装置に関する。

【背景技術】

【0002】

近時、太陽電池や大型ディスプレイ等の大型デバイスにおいては、安価でフレキシブルな大面積プラスチック基板の上に素子を形成することが検討されている。このようなプラスチック基板を用いることにより、曲面への設置が可能であり、また、従来のガラス基板上に形成される大型デバイスと比較して破損しにくいという大きなメリットがあり、多岐に亘る用途への適用が期待されている。

【0003】

このようなプラスチック基板上に素子パターンを形成する場合、従来から用いられているフォトリソグラフィー法を用いた膜形成方法ではコストが極めて高いものとなることから、面積当たりのコストを低くして素子パターンを形成することが可能な塗布印刷を用いた膜形成を適用することが試みられている。

【0004】

塗布印刷に用いられる塗布組成物としては、金属粒子に分散剤や溶媒等を加えた金属ナノ粒子インクや、ポリマーに他のポリマーをドーピングした有機導電性材料等が知られているが、このような塗布組成物を塗布したのみではその中に含まれる分散剤や溶媒やポリマー等の存在により電気伝導性が低い等所望の特性が得難いため、抵抗加熱によりこれらを除去する必要がある(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−243836号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような抵抗加熱を用いて分散剤や溶媒を除去する方法は、これらを完全に除去できる温度にプラスチック基板を加熱しようとすると、プラスチック基板の耐熱温度を超えてしまう。このため、プラスチック基板をその耐熱温度以下の低温で加熱する必要があるが、その場合には乾燥時間が長くなるといった問題や、分散剤や溶媒が十分に除去できずに膜の品質が低下してしまうといった問題がある。このため、現状、プラスチック基板を適用することは困難であり、安価、フレキシブル、大型化に対応が容易であるといった利点が十分に生かせないのが現状である。

【0007】

本発明はかかる事情に鑑みてなされたものであって、プラスチック基板上に塗布印刷を用いて所望の特性を有する膜を形成することができる膜の形成方法および形成装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の第1の観点は、プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射して塗布膜を乾燥および/または改質し、所定の膜を形成することを特徴とする膜の形成方法を提供する。

【0009】

上記第1の観点において、前記超音波の周波数を、前記プラスチック基板に対する吸収性が低く、前記塗布膜に対する吸収性が高くなるような周波数に設定することが好ましい。この場合に、前記超音波の周波数は、前記塗布組成物の誘電分散特性の吸収ピーク値またはその近傍の値であることが好ましい。

【0010】

前記塗布組成物は、主成分として、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料のうちいずれかを含有するものとすることができる。また、前記塗布組成物の乾燥の際には、乾燥に適した周波数の超音波を照射し、前記改質の際には改質に適した周波数の超音波を照射するようにすることができる。

【0011】

第1の観点において、前記膜として、配線膜、電極膜、半導体膜、絶縁膜のいずれかを用いることができる。また、前記基板を冷却しながら超音波を照射することが好ましい。さらに、前記超音波照射は基板の裏面側から超音波を供給することにより行われることが好ましい。

【0012】

前記プラスチック基板の耐熱温度以下の範囲で、基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波またはミリ波の照射のいずれかを併用することができる。

【0013】

本発明の第2の観点は、プラスチック基板上に塗布組成物が塗布されて塗布膜が形成された部材を支持する支持部材と、前記支持部材を介して前記塗布膜に超音波を照射する超音波照射手段とを具備し、前記塗布膜に前記超音波照射手段からの超音波が照射されることにより、前記塗布膜が乾燥および/または改質されて所定の膜が形成されることを特徴とする膜の形成装置を提供する。

【0014】

上記第2の観点において、前記基板支持部材を介して前記プラスチック基板を冷却する冷却機構をさらに具備することが好ましい。また、前記超音波照射手段は、超音波源と、前記支持部材の裏面に設けられた超音波振動子とを有し、前記支持部材を振動板として前記塗布膜へ超音波を照射するようにすることができる。

【0015】

また、冷却機構を有する場合に、前記冷却機構は前記支持部材に冷媒を供給し、前記支持部材は支持された基板に冷媒が接触するように冷媒を貯留し、前記超音波照射手段は、超音波源と、超音波源から前記支持部材に貯留された冷媒に超音波を導くホーンとを有し、前記ホーンから前記冷媒に導かれた超音波を前記塗布膜に照射する構成とすることができる。

【0016】

さらに、オゾン、紫外線、H2O2、ヒドロキシラジカル、および、センチ波またはミリ波のいずれかを前記塗布膜に照射する二次照射手段、または基板を加熱する手段をさらに具備することができる。

【発明の効果】

【0017】

本発明によれば、プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射することにより、超音波がプラスチック基板をほとんど透過して塗布膜には吸収されるようにすることができ、熱輻射により選択的なエネルギー供給を行うことができる。これにより、例えば溶液状態の塗布膜に化学作用(キャビティ発生による溶媒の蒸発、有機物分解・低分子化、可溶化等)を及ぼして、塗布膜を乾燥および/または改質し、所定の膜とすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る膜の形成方法を示すフローチャートである。

【図2】PEDOT/PSSの水溶液、PEDOT/PSSの水溶液にエチレングリコールを添加したもの、PET基板、PC基板、純水の誘電分散を示すチャートである。

【図3】本発明の実施形態に係る膜の形成方法を実施するための膜の形成装置の一例を示す断面図である。

【図4】本発明の実施形態に係る膜の形成方法を実施するための膜の形成装置の他の例を示す断面図である。

【図5】Agナノ粒子を含有する塗布組成物をスピンコートした膜を用いて本発明の効果を確認した結果を示す図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明の実施の形態について説明する。

図1は、本発明の一実施形態に係る膜の形成方法を示すフローチャートである。

【0020】

まず、プラスチック基板上に所定の塗布組成物を塗布した塗布膜からなるパターン、例えば配線パターンや電極パターンが形成された部材、例えばデバイスを形成するためのデバイスシートを作製する(工程1)。

【0021】

プラスチック基板としては特に制限はないが、安価なPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)、PI(ポリイミド)等を好適に用いることができる。

【0022】

塗布組成物としては、印刷方式に応じて、主成分に必要に応じて溶媒、分散剤、バインダー等を混合して塗布可能に調製されたものを用いることができる。典型的には塗布インクが用いられる。

【0023】

塗布組成物を構成する主成分としては、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料等を挙げることができる。これらのうち、金属ナノ粒子としては、Agナノ粒子、Cuナノ粒子等を挙げることができる。有機導電性材料としては、ポリスチレンスルホン酸をドープしたポリ(3,4−エチレンジオキシチオフェン)[略称:PEDOT/PSS]、ポリアセチレン、ポリアニリン、ポロピール、ポリチオフェン等を挙げることができる。有機半導体材料としては、ポリ−3−ヘキシルチオフェン(P3HT)、ベンゾチエノベンゾチオフェン(BTBT)、ジナフトチエノチオフェン(DNTT)等を挙げることができる。酸化物半導体材料としては、InGaZnOx(IGZO)を挙げることができる。有機誘電体材料としては、ポリビニールフェノール(PVP)、封止材料としてはアモルファスフッ素樹脂(商品名:サイトップ)を挙げることができる。

【0024】

塗布組成物を塗布するための方式としては、微細パターンに対する追従性が良好なものを採用することが好ましく、例えばインクジェット印刷、スクリーン印刷、マイクロコンタクトプリント(MCP)等を好適に用いることができる。そのほかに、スピンコート法、バーコート法、反転印刷法等を用いることもできる。

【0025】

次に、このようにして作製した部材(デバイスシート)に超音波を照射して、塗布膜の乾燥および/または改質を行う(工程2)。

【0026】

上記のような塗布組成物を塗布したままの状態では、塗布膜に溶媒等が含まれていたり有機導電性材料等が所望の構造になっていないことが多く、所望の特性が得難い。このため、部材(デバイスシート)に超音波を照射して塗布膜の乾燥または改質、またはこれらの両方を行い、所望の特性を有する膜、具体的には、デバイスに用いられる配線膜、電極膜、半導体膜、絶縁膜を形成する。

【0027】

一般的に、この種の塗布膜の乾燥・改質のためのエネルギー供給には抵抗加熱が用いられていたが、抵抗加熱の場合には、溶媒を揮発させて高い電気伝導度の構造を得るためには比較的高い温度が必要となる。このため、本実施形態のようにプラスチック基板を用いる場合には加熱温度がその耐熱温度以上となってしまう。また、塗布膜の主成分が有機材料の場合には、特性を発現する構造が形成できないことがある。

【0028】

そこで、本実施形態では、塗布膜の乾燥および/または改質に超音波照射を用いる。超音波(例えば20kHz〜3MHz)は、周波数を適切に選択することにより、プラスチック基板は透過するが、塗布膜(溶液状態)には吸収されるようにすることができるため、熱輻射により選択的なエネルギー供給を行うことができる。これにより、例えば溶液状態の塗布膜に化学作用(キャビティ発生による溶媒の蒸発、有機物分解・低分子化、可溶化等)を及ぼして、塗布膜の乾燥および/または改質を行うことができる。このため、プラスチック基板を高温に加熱することなく所望の特性を有する膜を形成することができる。具体的には、膜の材料に応じて、高電導度の配線や電極、高移動度の半導体、高誘電率の絶縁膜、および低い水蒸気透過性の封止膜等の高性能の膜を形成することができる。

【0029】

この際に、気体は音響インピーダンスが高いため、塗布膜の表面側から直接超音波を照射しても気体の存在により超音波が反射してしまい、塗布膜にほとんど吸収されない。このため、プラスチック基板の裏面側から液体を通して超音波を照射することが好ましい。液体は基板に近い音響インピーダンスを有するため、液体を通して超音波振動させることで超音波を塗布膜に吸収させることが可能となる。

【0030】

超音波には、塗布組成物の材料に応じた吸収性の高い周波数が存在する。そのため、効率良く超音波加熱を行うためには、材料に応じた吸収性の良い周波数の超音波を選択して照射することが好ましい。

【0031】

このような周波数に対応した吸収性を把握するためには、塗布膜の誘電分散特性を測定することが有効である。誘電分散は誘電関数の振動数(周波数)依存性をいい、電磁波に関するものであるが、弾性波である超音波にも適用可能である。物質は電子分極、イオン分極、配向分極等の種々の分極を生じるが、このような分極が生じる周波数で電磁波の吸収が大きくなり、弾性波である超音波も同様に吸収が大きくなるものと考えられる。そして、複素誘電率の虚数部がこのような吸収特性を示す。

【0032】

例えば、有機導電性材料であるPEDOT/PSSは、PEDOT〔ポリ(3,4−エチレンジオキシチオフェン)]にPSS[ポリスチレンスルホン酸]をポリマードーピングして導電性を持たせているため、強いイオン結合をもつ。このため誘電分散特性において、イオン分極による電磁波の大きな吸収ピークをもつ。

【0033】

図2は、PEDOT/PSSの水溶液、PEDOT/PSSの水溶液にエチレングリコール(EG)を添加したもの、PET基板、PC基板、および純水の誘電分散を示すチャートである。図2の縦軸は吸収特性を示す複素誘電率の虚数部である。したがって、図2において複素誘電率の虚数部の値が高いほどその周波数の吸収エネルギーが高いこととなる。

【0034】

図2に示すように、誘電体であるPET基板、PC基板は、誘電分散特性は吸収ピークを持たず低いままであるから、どの周波数の電磁波エネルギーもほとんど吸収しない。これに対して、導体であるPEDOT/PSSの水溶液は80〜100MHz付近および10GHz付近に吸収ピークを有し、半導体である純水は10kHzおよび20GHz付近に吸収ピークを有し、これらの周波数の超音波を照射することによりエネルギーを吸収するものと考えられる。したがって、照射する超音波の周波数を適切に選択することにより、好ましくは誘電分散特性の吸収ピークまたはその近傍(−50%〜+100%)の周波数の超音波を用いることにより、そのエネルギーを基板には吸収させずに塗布組成物であるPEDOT/PSSの水溶液のみに吸収させることができる。また、同等のピーク高さであれば周波数が高いほど吸収エネルギーが大きくなる傾向となる。すなわち、基板を低温のままにして塗布組成物であるPEDOT/PSSの水溶液のみにエネルギーを与えて短時間で乾燥を行い、さらに改質を行って低抵抗の配線を形成することができる。具体的には、最初に水に対して吸収性のよい第1の周波数の超音波を照射し水成分を選択的に加熱して乾燥させ、引き続きPEDOT/PSSに対して吸収性のよい第2の周波数の超音波を照射して改質させるようにすることができる。

【0035】

なお、図2には、PEDOT/PSSの水溶液の誘電分散特性の他に、吸収性を上昇させると言われているエチレングリコール(EG)を15%添加したPEDOT/PSSの水溶液の誘電分散特性も示すが、誘電分散特性のピークがEG添加なしの場合とは異なり1MHz付近であり、EG添加PEDOT/PSSの水溶液の場合にはそれに適した周波数の超音波を使用する必要がある。

【0036】

このように超音波照射により過渡的には選択加熱が可能であるが、照射時間が長くなると、熱平衡に近くなり、伝熱により基板が高温になって十分な選択加熱が行えないそれがある。このようなことを回避するためには、基板を冷媒等により冷却することが有効である。つまり、一時的に塗布膜に超音波のエネルギーを選択吸収させ、二次的な基板温度上昇を冷媒等により冷却することにより抑制することが好ましい。

【0037】

逆に、プラスチック基板が、その材料の耐熱温度以下に保持される限り、他のエネルギー供給手段を併用してもよい。例えば、抵抗加熱による基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波やミリ波の照射を挙げることができる。

【0038】

次に、以上のようにして膜を形成するための装置の一例について説明する。図3は本発明の実施形態に係る膜の形成方法を実施するための膜形成装置の一例を示す断面図である。

【0039】

この膜形成装置1は、処理容器2を有し、処理容器2内には、冷却板3が配置されており、この冷却板3の上に、デバイスシート4が載置されるようになっている。デバイスシート4は、プラスチック基板Sの上に、所定パターンの塗布膜Cが塗布されて構成されている。すなわち冷却板3はデバイスシート4の支持部材として機能する。デバイスシート4は、処理容器2の搬入口2aから搬入され、搬出口2bから搬出されるようになっている。なお、処理容器2内は圧力制御および雰囲気制御せずに大気雰囲気でよいが、真空引きおよびガス導入可能な構成として必要に応じて圧力制御および雰囲気制御を行うようにしてもよい。

【0040】

冷却板3の下面には、超音波振動子5が取り付けられ、超音波源6から超音波振動子5に超音波が供給される。これにより、冷却板3が振動板として機能し、超音波を間接的に導入する定在波方式を用いて超音波を塗布膜Cに照射し、塗布膜Cの乾燥または改質が行われる。このように超音波をプラスチック基板Sの裏面側から照射するのは、上方から照射すると、音響インピーダンスの高い気体の存在により、超音波が反射してしまい塗布膜Cにほとんど吸収されないからである。

【0041】

冷却板3には冷却源7から例えば冷媒が供給されるようになっており、これにより冷却板3が冷却されるようになっている。冷却源7には温調器が内蔵されており、冷却板3を例えば室温〜100℃の範囲の温度に制御するようになっている。

【0042】

冷却板3の上方には、二次照射部8が設けられており、二次照射部8には二次照射源9からオゾン、紫外線、H2O2、ヒドロキシラジカル、センチ波やミリ波が供給され、二次照射部8からこれらが塗布膜に向けて照射されるようになっている。これにより超音波による塗布膜Cへのエネルギー供給に加えて補助的にエネルギーを供給することができるので必要に応じて二次照射部からこれらを照射してもよい。冷却板3に抵抗加熱ヒーターを設けてプラスチック基板Sの耐熱温度以下に加熱するようにしてもよい。

【0043】

膜形成装置1は、制御部10を有している。制御部10はマイクロプロセッサ(コンピュータ)を備えており、例えばセンサ類からの信号を受けて、膜形成装置1における各構成部を制御するようになっている。制御部10は膜形成装置1のプロセスシーケンスおよび制御パラメータであるプロセスレシピを記憶した記憶部や、入力手段およびディスプレイ等を備えており、選択されたプロセスレシピに従って膜形成装置1を制御するようになっている。

【0044】

次に、このように構成される膜形成装置1の動作について説明する。

まず、PET、PEN、PC、PI等のプラスチック基板S上に、上記成分を含む塗布組成物、例えばPEDOT/PSSの水溶液やAgナノ粒子を含む溶液等を、塗布して塗布膜Cが形成されたデバイスシート4を搬入口2aから搬入して冷却板3の上に載置する。冷却板3は冷却源7により室温〜100℃程度の適宜の温度に保持される。

【0045】

そして、超音波源6から超音波振動子5に超音波が供給され、超音波振動子5の超音波振動が振動板として機能する冷却板3に伝わり、この超音波が塗布膜Cに照射される。超音波としては例えば20kHz〜3MHzが用いられ、この範囲から周波数を適切に選択することによりプラスチック基板Sを透過させて塗布膜Cにエネルギーを与えることができる。これにより、塗布膜Cに化学作用が及ぼされて、塗布膜Cの乾燥および/または改質が行われ、デバイスに用いられる配線膜、電極膜、半導体膜、絶縁膜等の所望の膜を形成することができる。

【0046】

このとき、冷却板3によりプラスチック基板Sを冷却することができるので、伝熱によるプラスチック基板Sの温度上昇を抑制することができ、より強い選択性で塗布膜にエネルギーを与えることができる。

【0047】

膜形成の際により高い温度が必要な場合には、プラスチック基板Sを冷却する代わりに、プラスチック基板Sの耐熱温度以下の範囲で、二次照射部8から紫外線、H2O2、ヒドロキシラジカル、センチ波やミリ波等を照射して塗布膜に補助的にエネルギーを与えてもよい。また、冷却板3に抵抗加熱ヒーターを設けて塗布膜Cをプラスチック基板Sの耐熱温度以下に加熱してもよい。

【0048】

このようにして、超音波照射により塗布膜Cに対して乾燥または改質を行って、所望の膜が形成された後は、デバイスシート4を搬出口2bから搬出する。

【0049】

次に、膜形成装置の他の例について説明する。図4は本発明の実施形態に係る膜の形成方法を実施するための膜形成装置の他の例を示す断面図である。

【0050】

この膜形成装置1′は超音波の照射方式が図3の装置と異なっているが、他は図3の装置と同様に構成されているので、図3の装置と同様の部分は同じ符号を付して説明を省略する。

【0051】

この膜形成装置1′は、膜形成装置1のデバイスシート4の支持部材として機能する冷却板3の代わりに、冷媒12を貯留する冷媒貯留容器11を有している。冷媒貯留容器11は上部が開放されており、冷媒貯留容器11の上にはその中の冷媒12に接するようにデバイスシート4が載置されるようになっている。冷媒貯留容器11内にはチラー15からの冷媒が循環配管16を介して循環されるようになっている。チラー15には温調器が内蔵されており、冷媒を例えば室温〜100℃の範囲の温度に制御するようになっている。

【0052】

超音波源6にはホーン13が接続されており、ホーン13が冷媒貯留容器11内の冷媒12に挿入されている。これによりホーン13から直接冷媒12に超音波が供給され、冷媒12を介して塗布膜Cに超音波を照射することができる。

【0053】

このような膜形成装置1′においても、膜形成装置1と同様に超音波照射により塗布膜Cの乾燥および/または改質を行うことができる。

【0054】

次に、塗布組成物としてAgナノ粒子を含有したものを用いて超音波照射の効果を確認した実験について説明する。

ここでは、Agナノ粒子を有機溶媒に分散させた塗布組成物を用い、スピンコート法によりPC基板上に塗布してサンプルを作製し、基板を抵抗加熱したのみのものと、基板の抵抗加熱に加えて超音波照射を行ったものについて、基板温度を60℃、80℃、100℃と変化させて得られた膜の抵抗値を測定した。

【0055】

具体的には、以下のA〜Gの7つのサンプルを用いた。

A:基板の抵抗加熱のみ 処理時間5分

B:基板の抵抗加熱のみ 処理時間15分

C:基板の抵抗加熱+超音波(45kHz) 処理時間5分

D:基板の抵抗加熱+超音波(45kHz) 処理時間15分

E:基板の抵抗加熱+超音波(3MHz) 処理時間5分

F:基板の抵抗加熱+超音波(3MHz) 処理時間15分

G:基板の抵抗加熱+超音波(3MHz) 処理時間60分(60℃のみ)

【0056】

各サンプル各温度で7点ずつ抵抗値を測定した。その結果を図5に示す。

図5に示すように、超音波の照射効果は、基板温度60℃および80℃で僅かに見られることが確認された。特に基板温度60℃の場合に超音波(3MHz)で処理時間を60分にすることにより最も低抵抗なものが得られ、処理時間を長くすることにより低温のままで低抵抗化する場合があることが確認された。

【0057】

なお、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態における超音波照射方式はあくまでも例示にすぎず、超音波を有効に照射することができるものであれば上記実施形態に限るものではない。

【符号の説明】

【0058】

1,1′…膜形成装置

2…処理容器

3…冷却板

4…デバイスシート

5…超音波振動子

6…超音波源

7…冷却源

8…二次照射部

9…二次照射源

10…制御部

11…冷媒貯留容器

12…冷媒

13…ホーン

15…チラー

16…循環配管

S…プラスチック基板

C…塗布膜

【特許請求の範囲】

【請求項1】

プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射して塗布膜を乾燥および/または改質し、所定の膜を形成することを特徴とする膜の形成方法。

【請求項2】

前記超音波の周波数を、前記プラスチック基板に対する吸収性が低く、前記塗布膜に対する吸収性が高くなるような周波数に設定することを特徴とする請求項1に記載の膜の形成方法。

【請求項3】

前記超音波の周波数は、前記塗布組成物の誘電分散特性の吸収ピーク値またはその近傍の値であることを特徴とする請求項2に記載の膜の形成方法。

【請求項4】

前記塗布組成物は、主成分として、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料のうちいずれかを含有することを特徴とする請求項1から請求項3のいずれか1項に記載の膜の形成方法。

【請求項5】

前記塗布組成物の乾燥の際には、乾燥に適した周波数の超音波を照射し、前記改質の際には改質に適した周波数の超音波を照射することを特徴とする請求項1から請求項4のいずれか1項に記載の膜の形成方法。

【請求項6】

前記膜は、配線膜、電極膜、半導体膜、絶縁膜のいずれかであることを特徴とする請求項1から請求項5のいずれか1項に記載の膜の形成方法。

【請求項7】

前記基板を冷却しながら超音波を照射することを特徴とする請求項1から請求項6のいずれか1項に記載の膜の形成方法。

【請求項8】

前記超音波照射は基板の裏面側から超音波を供給することにより行われることを特徴とする請求項1から請求項7のいずれか1項に記載の膜の形成方法。

【請求項9】

前記プラスチック基板の耐熱温度以下の範囲で、基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波またはミリ波の照射のいずれかを併用することを特徴とする請求項1から請求項8のいずれか1項に記載の膜の形成方法。

【請求項10】

プラスチック基板上に塗布組成物が塗布されて塗布膜が形成された部材を支持する支持部材と、

前記支持部材を介して前記塗布膜に超音波を照射する超音波照射手段と

を具備し、前記塗布膜に前記超音波照射手段からの超音波が照射されることにより、前記塗布膜が乾燥および/または改質されて所定の膜が形成されることを特徴とする膜の形成装置。

【請求項11】

前記基板支持部材を介して前記プラスチック基板を冷却する冷却機構をさらに具備することを特徴とする請求項10に記載の膜の形成装置。

【請求項12】

前記超音波照射手段は、超音波源と、前記支持部材の裏面に設けられた超音波振動子とを有し、前記支持部材を振動板として前記塗布膜へ超音波を照射することを特徴とする請求項10または請求項11に記載の膜の形成装置。

【請求項13】

前記冷却機構は前記支持部材に冷媒を供給し、前記支持部材は支持された基板に冷媒が接触するように冷媒を貯留し、前記超音波照射手段は、超音波源と、超音波源から前記支持部材に貯留された冷媒に超音波を導くホーンとを有し、前記ホーンから前記冷媒に導かれた超音波を前記塗布膜に照射することを特徴とする請求項11に記載の膜の形成装置。

【請求項14】

オゾン、紫外線、H2O2、ヒドロキシラジカル、および、センチ波またはミリ波のいずれかを前記塗布膜に照射する二次照射手段、または基板を加熱する手段をさらに具備することを特徴とする請求項10から請求項13のいずれか1項に記載の膜の形成装置。

【請求項1】

プラスチック基板上に塗布組成物を塗布して塗布膜を形成し、前記塗布膜に超音波を照射して塗布膜を乾燥および/または改質し、所定の膜を形成することを特徴とする膜の形成方法。

【請求項2】

前記超音波の周波数を、前記プラスチック基板に対する吸収性が低く、前記塗布膜に対する吸収性が高くなるような周波数に設定することを特徴とする請求項1に記載の膜の形成方法。

【請求項3】

前記超音波の周波数は、前記塗布組成物の誘電分散特性の吸収ピーク値またはその近傍の値であることを特徴とする請求項2に記載の膜の形成方法。

【請求項4】

前記塗布組成物は、主成分として、金属ナノ粒子、有機導電性材料、有機半導体材料、酸化物半導体材料、有機誘電体材料のうちいずれかを含有することを特徴とする請求項1から請求項3のいずれか1項に記載の膜の形成方法。

【請求項5】

前記塗布組成物の乾燥の際には、乾燥に適した周波数の超音波を照射し、前記改質の際には改質に適した周波数の超音波を照射することを特徴とする請求項1から請求項4のいずれか1項に記載の膜の形成方法。

【請求項6】

前記膜は、配線膜、電極膜、半導体膜、絶縁膜のいずれかであることを特徴とする請求項1から請求項5のいずれか1項に記載の膜の形成方法。

【請求項7】

前記基板を冷却しながら超音波を照射することを特徴とする請求項1から請求項6のいずれか1項に記載の膜の形成方法。

【請求項8】

前記超音波照射は基板の裏面側から超音波を供給することにより行われることを特徴とする請求項1から請求項7のいずれか1項に記載の膜の形成方法。

【請求項9】

前記プラスチック基板の耐熱温度以下の範囲で、基板の加熱、オゾン照射、紫外線照射、H2O2照射、ヒドロキシラジカル照射、センチ波またはミリ波の照射のいずれかを併用することを特徴とする請求項1から請求項8のいずれか1項に記載の膜の形成方法。

【請求項10】

プラスチック基板上に塗布組成物が塗布されて塗布膜が形成された部材を支持する支持部材と、

前記支持部材を介して前記塗布膜に超音波を照射する超音波照射手段と

を具備し、前記塗布膜に前記超音波照射手段からの超音波が照射されることにより、前記塗布膜が乾燥および/または改質されて所定の膜が形成されることを特徴とする膜の形成装置。

【請求項11】

前記基板支持部材を介して前記プラスチック基板を冷却する冷却機構をさらに具備することを特徴とする請求項10に記載の膜の形成装置。

【請求項12】

前記超音波照射手段は、超音波源と、前記支持部材の裏面に設けられた超音波振動子とを有し、前記支持部材を振動板として前記塗布膜へ超音波を照射することを特徴とする請求項10または請求項11に記載の膜の形成装置。

【請求項13】

前記冷却機構は前記支持部材に冷媒を供給し、前記支持部材は支持された基板に冷媒が接触するように冷媒を貯留し、前記超音波照射手段は、超音波源と、超音波源から前記支持部材に貯留された冷媒に超音波を導くホーンとを有し、前記ホーンから前記冷媒に導かれた超音波を前記塗布膜に照射することを特徴とする請求項11に記載の膜の形成装置。

【請求項14】

オゾン、紫外線、H2O2、ヒドロキシラジカル、および、センチ波またはミリ波のいずれかを前記塗布膜に照射する二次照射手段、または基板を加熱する手段をさらに具備することを特徴とする請求項10から請求項13のいずれか1項に記載の膜の形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−74065(P2013−74065A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211511(P2011−211511)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]