膜の形成方法

【課題】複数の機能領域を有する有機化合物膜を作製する成膜装置を提供する。

【解決手段】成膜室内に複数の蒸発源を備え、それぞれの有機化合物からなる機能領域を

連続的に形成し、さらに機能領域間の界面には混合領域を形成することができる。さらに

、成膜室の内壁の表面は電解研磨されている。成膜部内を連続的に移動できる基板搬送手

段を有し、基板搬送手段は、成膜部の上方に設けられ、成膜部と同一空間を有しており、

成膜室内にある基板を平面方向に搬送する手段を有している。成膜部は、基板搬送手段に

よる基板の搬送空間を含んで設けられ、基板搬送手段に基板が保持された状態で蒸着が行

われる。

【解決手段】成膜室内に複数の蒸発源を備え、それぞれの有機化合物からなる機能領域を

連続的に形成し、さらに機能領域間の界面には混合領域を形成することができる。さらに

、成膜室の内壁の表面は電解研磨されている。成膜部内を連続的に移動できる基板搬送手

段を有し、基板搬送手段は、成膜部の上方に設けられ、成膜部と同一空間を有しており、

成膜室内にある基板を平面方向に搬送する手段を有している。成膜部は、基板搬送手段に

よる基板の搬送空間を含んで設けられ、基板搬送手段に基板が保持された状態で蒸着が行

われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電界を加えることで発光が得られる有機化合物を含む膜(以下、「有機化合

物膜」と記す)と、陽極と、陰極と、を有する発光素子の作製に用いる成膜装置及び成膜

方法に関する。本発明では特に、従来よりも駆動電圧が低く、なおかつ素子の寿命が長い

発光素子の作製に関する。さらに、本明細書中における発光装置とは、素子として発光素

子を用いた画像表示デバイスもしくは発光デバイスを指す。また、発光素子にコネクター

、例えば異方導電性フィルム((FPC:flexible printed circuit)もしくはTAB(Tape Autom

ated Bonding)テープもしくはTCP(Tape Carrier Package)が取り付けられたモジュー

ル、TABテープやTCPの先にプリント配線板が設けられたモジュール、または発光素子にCO

G(Chip On Glass)方式によりIC(集積回路)が直接実装されたモジュールも全て含むも

のとする。

【背景技術】

【0002】

発光素子は、電界を加えることにより発光する素子である。その発光機構は、電極間に

有機化合物層を挟んで電圧を印加することにより、陰極から注入された電子および陽極か

ら注入された正孔が有機化合物層中の発光中心で再結合して分子励起子を形成し、その分

子励起子が基底状態に戻る際にエネルギーを放出して発光すると言われている。

【0003】

なお、有機化合物が形成する分子励起子の種類としては、一重項励起状態と三重項励起

状態が可能であるが、本明細書中ではどちらの励起状態が発光に寄与する場合も含むこと

とする。

【0004】

このような発光素子において、通常、有機化合物層は1μmを下回るほどの薄膜で形成さ

れる。また、発光素子は、有機化合物層そのものが光を放出する自発光型の素子であるた

め、従来の液晶ディスプレイに用いられているようなバックライトも必要ない。したがっ

て、発光素子は極めて薄型軽量に作製できることが大きな利点である。

【0005】

また、例えば100〜200nm程度の有機化合物層において、キャリアを注入してから再結合

に至るまでの時間は、有機化合物層のキャリア移動度を考えると数十ナノ秒程度であり、

キャリアの再結合から発光までの過程を含めてもマイクロ秒以内のオーダーで発光に至る

。したがって、非常に応答速度が速いことも特長の一つである。

【0006】

さらに、発光素子はキャリア注入型の発光素子であるため、直流電圧での駆動が可能で

あり、ノイズが生じにくい。駆動電圧に関しては、まず有機化合物膜の厚みを100nm程度

の均一な超薄膜とし、また、有機化合物膜に対するキャリア注入障壁を小さくするような

電極材料を選択し、さらにはヘテロ構造(二層構造)

を導入することによって、5.5Vで100cd/m2の十分な輝度が達成された(文献1:C. W. Ta

ng and S. A. VanSlyke, "Organic electroluminescent diodes", Applied Physics Lett

ers, vol. 51, No.12, 913-915 (1987))。

【0007】

こういった薄型軽量・高速応答性・直流低電圧駆動などの特性から、発光素子は次世代

のフラットパネルディスプレイ素子として注目されている。また、自発光型であり視野角

が広いことから、視認性も比較的良好であり、電気器具の表示画面に用いる素子として有

効と考えられている。

【0008】

ところで、文献1において示された発光素子の構成であるが、まず、キャリア注入障壁

を小さくする方法として、仕事関数が低い上に比較的安定なMg:Ag合金を陰極に用い、電

子の注入性を高めている。このことにより、有機化合物膜に大量のキャリアを注入するこ

とを可能としている。

【0009】

さらに有機化合物膜として、ジアミン化合物からなる正孔輸送層とトリス(8−キノリ

ノラト)アルミニウム(以下、「Alq3」と記す)からなる電子輸送性発光層とを積層する

という、シングルヘテロ構造を適用することにより、キャリアの再結合効率を飛躍的に向

上させている。このことは、以下のように説明される。

【0010】

例えば、Alq3単層のみを有する発光素子の場合では、Alq3が電子輸送性であるため、陰

極から注入された電子のほとんどは正孔と再結合せずに陽極に達してしまい、発光の効率

は極めて悪い。すなわち、単層の発光素子を効率よく発光させる(あるいは低電圧で駆動

する)ためには、電子および正孔の両方をバランスよく輸送できる材料(以下、「バイポ

ーラー材料」と記す)を用いる必要があり、Alq3はその条件を満たしていない。

【0011】

しかし、文献1のようなシングルへテロ構造を適用すれば、陰極から注入された電子は

正孔輸送層と電子輸送性発光層との界面でブロックされ、電子輸送性発光層中へ閉じこめ

られる。したがって、キャリアの再結合が効率よく電子輸送性発光層で行われ、効率のよ

い発光に至るのである。

【0012】

このようなキャリアのブロッキング機能の概念を発展させると、キャリアの再結合領域

を制御することも可能となる。その例として、正孔をブロックできる層(正孔ブロッキン

グ層)を正孔輸送層と電子輸送層との間に挿入することにより、正孔を正孔輸送層内に閉

じこめ、正孔輸送層の方を発光させることに成功した報告がある。(文献2:Yasunori K

IJIMA, Nobutoshi ASAI and Shin-ichiro TAMURA, "A Blue Organic Light Emitting Dio

de", Japanese Journal of Applied Physics, Vol. 38, 5274-5277(1999))。

【0013】

また、文献1における発光素子は、いわば正孔の輸送は正孔輸送層が行い、電子の輸送

および発光は電子輸送性発光層が行うという、機能分離の発想であるとも言える。この機

能分離の概念はさらに、正孔輸送層と電子輸送層の間に発光層を挟むというダブルへテロ

構造(三層構造)の構想へと発展した(文献3:Chihaya ADACHI, Shizuo TOKITO, Tetsu

o TSUTSUI and Shogo SAITO, "Electroluminescence in Organic Films with Three-Laye

red Structure", Japanese Journal of Applied Physics, Vol. 27, No. 2, L269-L271(1

988))。

【0014】

こういった機能分離の利点としては、機能分離することによって一種類の有機材料に様

々な機能(発光性、キャリア輸送性、電極からのキャリア注入性など)

を同時に持たせる必要がなくなり、分子設計等に幅広い自由度を持たせることができる点

にある(例えば、無理にバイポーラー材料を探索する必要がなくなる)

。つまり、発光特性のいい材料、キャリア輸送性が優れる材料などを、各々組み合わせる

ことで、容易に高発光効率が達成できるということである。

【0015】

これらの利点から、文献1で述べられた積層構造の概念(キャリアブロッキング機能あ

るいは機能分離)自体は、現在に至るまで広く利用されている。

【0016】

また、これらの発光素子の作製においては、特に量産プロセスでは、正孔輸送材料、発

光層材料、電子輸送材料等を真空蒸着により積層する際に、それぞれの材料がコンタミネ

ーションしないようにするため、インライン方式(マルチチャンバー方式)の成膜装置が

用いられている。なお、図15に成膜装置の上面図を示す。

【0017】

図15に示した成膜装置においては、陽極(ITOなど)を有する基板上に正孔輸送層

・発光層・電子輸送層の三層構造(ダブルへテロ構造)、陰極の蒸着、及び封止処理が可

能である。

【0018】

まず、搬入室に陽極を有する基板を搬入する。基板は第1搬送室を経由して紫外線照射

室に搬送され、真空雰囲気中での紫外線照射により、陽極表面がクリーニングされる。な

お、陽極がITOのような酸化物である場合、前処理室にて酸化処理がされる。

【0019】

次に、蒸着室1501で正孔輸送層が形成され、蒸着室1502〜1504で発光層(

図15では、赤、緑、青の三色)が形成され、蒸着室1505で電子輸送層が形成され、

蒸着室1506で陰極が形成される。最後に、封止室にて封止処理がなされ、搬出室から

発光素子が得られる。

【0020】

このようなインライン方式の成膜装置の特色としては、各層の蒸着がそれぞれ異なる蒸

着室1501〜1505において行われていることである。したがって、それぞれの蒸着

室1501〜1505には、通常一つの蒸発源(1511〜1515)を設ければよい(

ただし、蒸着室1502〜1504において、色素をドープすることにより発光層を形成

する場合、共蒸着層を形成するために二つの蒸発源が必要になることもある)。つまり、

各層の材料がほとんど互いに混入しないような装置構成となっている。

【0021】

図15で説明した成膜装置を用いて作製された発光素子の構造を図16に示す。図16

において、基板1601上に形成される陽極1602と陰極1603との間に有機化合物

層1604が形成されるが、ここで形成される有機化合物層1604は、異なる蒸着室に

おいて異なる有機化合物が形成されることから第一の有機化合物層1605、第2の有機

化合物層1606、第三の有機化合物層1607で示される積層界面は明確に分離して形

成されている。

【0022】

ここで、第一の有機化合物層1605と第2の有機化合物層1606の界面付近にある

領域1608を図16(B)で示す。ここでは、第一の有機化合物層1605と第2の有

機化合物層1606の界面1609に不純物1610が混入されている様子が分かる。つ

まり、図15に示した従来の成膜装置においては、それぞれの層を別の成膜室で形成する

ことから、その成膜室間を基板が移動する際に、不純物1609が基板表面に付着してし

まい、界面1609に不純物1610が混入されてしまうのである。なお、ここでいう不

純物とは、具体的には、酸素や水などである。

【発明の開示】

【発明が解決しようとする課題】

【0023】

以上で述べたような積層構造は異種物質間の接合であるため、その界面には必ずエネル

ギー障壁が生じることになる。エネルギー障壁が存在すれば、その界面においてキャリア

の移動は妨げられるため、以下に述べるような問題点が提起される。

【0024】

まず一つは、駆動電圧のさらなる低減へ向けての障害になるという点である。

実際、現在の発光素子において、駆動電圧に関しては共役ポリマーを用いた単層構造の素

子の方が優れており、パワー効率(単位:[lm/W])でのトップデータ(ただし、一重項励

起状態からの発光を比較)を保持していると報告されている(文献4:筒井哲夫、「応用

物理学会有機分子・バイオエレクトロニクス分科会会誌」、Vol. 11、No. 1、P.8(2000

))。

【0025】

なお、文献4で述べられている共役ポリマーはバイポーラー材料であり、キャリアの再

結合効率に関しては積層構造と同等なレベルが達成できる。したがって、バイポーラー材

料を用いるなどの方法で、積層構造を用いることなくキャリアの再結合効率さえ同等にで

きるのであれば、界面の少ない単層構造の方が実際は駆動電圧が低くなることを示してい

る。

【0026】

例えば電極との界面においては、エネルギー障壁を緩和するような材料を挿入し、キャ

リアの注入性を高めて駆動電圧を低減する方法がある(文献5:Takeo Wakimoto, Yoshin

ori Fukuda, Kenichi Nagayama, Akira Yokoi, Hitoshi Nakada, and Masami Tsuchida,

"Organic EL Cells Using Alkaline Metal Compounds as Electron Injection Materials

", IEEE TRANSACTIONS ON ELECTRON DEVICES, VOL. 44, NO. 8, 1245-1248(1997))。文

献5では、電子注入層としてLi2Oを用いることにより、駆動電圧の低減に成功している。

【0027】

しかしながら、有機材料間(例えば正孔輸送層と発光層との間のことであり、以下、「

有機界面」と記す)のキャリア移動性に関してはいまだ未解決の分野であり、単層構造の

低駆動電圧に追いつくための重要なポイントであると考えられる。

【0028】

さらに、エネルギー障壁に起因する問題点として、発光素子の素子寿命に対する影響が

考えられる。すなわち、キャリアの移動が妨げられ、チャージが蓄積することによる輝度

の低下である。

【0029】

この劣化機構に関してははっきりした理論は確立されていないが、陽極と正孔輸送層と

の間に正孔注入層を挿入し、さらにdc駆動ではなく矩形波のac駆動にすることによって、

輝度の低下を抑えることができるという報告がある(文献6:S. A. VanSlyke, C. H. Ch

en, and C. W. Tang, "Organic electroluminescent devices with improved stability"

, Applied Physics Letters, Vol. 69, No. 15, 2160-2162(1996))。このことは、正孔

注入層の挿入およびac駆動によって、チャージの蓄積を排除することにより、輝度の低下

を抑えることができたという実験的な裏付けと言える。

【0030】

以上のことから、積層構造は容易にキャリアの再結合効率を高めることができ、なおか

つ機能分離の観点から材料の選択幅を広くできるというメリットを持つ一方で、有機界面

を多数作り出すことによってキャリアの移動を妨げ、駆動電圧や輝度の低下に影響を及ぼ

していると言える。

【0031】

また、従来の成膜装置では、正孔輸送材料、発光層材料、電子輸送材料等を真空蒸着に

より積層する際に、それぞれの材料がコンタミネーションしないようにするために別々の

チャンバーに蒸発源を設けて異なる層を異なるチャンバーで成膜しているが、このような

装置では、上述したような積層構造を形成する場合には、有機界面が明確に分かれるばか

りでなく、基板がチャンバー間を移動する際に有機界面に水や酸素といった不純物が混入

されるという問題がある。

【0032】

そこで本発明では、従来用いられている積層構造とは異なる概念により、有機化合物膜

中に存在するエネルギー障壁を緩和してキャリアの移動性を高めると同時に、なおかつ積

層構造の機能分離と同様に各種複数の材料の機能を有する素子を作製する成膜装置を提供

する。また、これらの成膜装置を用いた成膜方法を提供することを課題とする。さらに、

素子特性の向上及び素子寿命の長期化のために形成される有機化合物膜の特性を向上させ

るために、これまで以上に緻密な膜を形成することができる成膜装置を提供することを目

的とする。

【課題を解決するための手段】

【0033】

積層構造におけるエネルギー障壁の緩和に関しては、文献5に見られるようなキャリア

注入層の挿入という技術に顕著に見られる。つまり、エネルギー障壁の大きい積層構造の

界面において、そのエネルギー障壁を緩和する材料を挿入することにより、エネルギー障

壁を階段状に設計することができる。

【0034】

これにより電極からのキャリア注入性を高め、確かに駆動電圧をある程度までは下げる

ことができる。しかしながら問題点は、層の数を増やすことによって、有機界面の数は逆

に増加することである。このことが、文献4で示されているように、単層構造の方が駆動

電圧・パワー効率のトップデータを保持している原因であると考えられる。

【0035】

逆に言えば、この点を克服することにより、積層構造のメリット(様々な材料を組み合

わせることができ、複雑な分子設計が必要ない)を活かしつつ、なおかつ単層構造の駆動

電圧・パワー効率に追いつくことができる。

【0036】

そこで本発明において、図1(A)のように発光素子の陽極102と陰極103の間に

複数の機能領域からなる有機化合物膜104が形成される場合、第一の機能領域105と

第二の機能領域106との間に、第一の機能領域105を構成する材料および第二の機能

領域106を構成する材料の両方からなる第一の混合領域108を有する構造を形成する

。

【0037】

さらに、第二の機能領域106と第三の機能領域107との間に、第二の機能領域10

6を構成する材料および第三の機能領域107を構成する材料の両方からなる第二の混合

領域109を有する構造を形成する。

【0038】

図1(A)に示されるような構造を適用することで、機能領域間に存在するエネルギー障

壁は緩和され、キャリアの注入性が向上すると考えられる。したがって、駆動電圧の低減

、および輝度低下の防止が可能となる。

【0039】

以上のことから、本発明における成膜装置では、第一の有機化合物が機能を発現できる

領域(第一の機能領域)と、前記第一の機能領域を構成する物質とは異なる第二の有機化

合物が機能を発現できる領域(第二の機能領域)と、を少なくとも含む発光素子、及びこ

れを有する発光装置の作製において、前記第一の機能領域と前記第二の機能領域との間に

、前記第一の機能領域を構成する有機化合物と前記第二の機能領域を構成する有機化合物

、とからなる混合領域を作製することを特徴とする。

【0040】

また、図1(A)に示すように、第一の機能領域105と第二の機能領域106の間に

形成される第一の混合領域107は図1(B)に示すように、同一の成膜室において連続

的に成膜されるため、図16(B)で示したような不純物の混入も防ぐことができる。

【0041】

なお、第一の有機化合物および第二の有機化合物は、陽極から正孔を受け取る正孔注入

性、電子移動度よりも正孔移動度の方が大きい正孔輸送性、正孔移動度よりも電子移動度

の方が大きい電子輸送性、陰極から電子を受け取る電子注入性、正孔または電子の移動を

阻止しうるブロッキング性、発光を呈する発光性、の一群から選ばれる性質を有し、かつ

、それぞれ異なる前記性質を有する。

【0042】

なお、正孔注入性の高い有機化合物としては、フタロシアニン系の化合物が好ましく、

正孔輸送性の高い有機化合物としては、芳香族ジアミン化合物が好ましく、また、電子輸

送性の高い有機化合物としては、キノリン骨格を含む金属錯体、ベンゾキノリン骨格を含

む金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、またはフェナントロリン誘

導体が好ましい。さらに、発光性の有機化合物としては、安定に発光するキノリン骨格を

含む金属錯体、ベンゾオキサゾール骨格を含む金属錯体、またはベンゾチアゾール骨格を

含む金属錯体が好ましい。

【0043】

上で述べた第一の機能領域および第二の機能領域の組み合わせを、表1に示す。組み合

わせA〜Eは、単独で導入してもよい(例えばAのみ)し、複合して導入してもよい(例

えばAとBの両方)。

【0044】

【表1】

【0045】

また、組み合わせCとDを複合して導入する場合(すなわち、発光性の機能領域の両界

面に混合領域を導入する場合)、発光性領域で形成された分子励起子の拡散を防ぐことで

、さらに発光効率を高めることができる。したがって、発光性領域の励起エネルギーは、

正孔輸送性領域の励起エネルギーおよび電子輸送性領域の励起エネルギーよりも低いこと

が好ましい。この場合、キャリア輸送性に乏しい発光材料も発光性領域として利用できる

ため、材料の選択幅が広がる利点がある。なお、本明細書中でいう励起エネルギーとは、

分子における最高被占分子軌道(HOMO:highest occupied molecular orbital)と最

低空分子軌道(LUMO:lowest unoccupied molecular orbital)とのエネルギー差の

ことをいう。

【0046】

さらに好ましくは、発光性領域を、ホスト材料と、ホスト材料よりも励起エネルギーが

低い発光材料(ドーパント)とで構成し、ドーパントの励起エネルギーが、正孔輸送性領

域の励起エネルギーおよび電子輸送性領域の励起エネルギーよりも低くなるように設計す

ることである。このことにより、ドーパントの分子励起子の拡散を防ぎ、効果的にドーパ

ントを発光させることができる。また、ドーパントがキャリアトラップ型の材料であれば

、キャリアの再結合効率も高めることができる。

【0047】

さらに、本発明の成膜装置においては、図1(C)に示すような構造の発光素子を形成

することも可能である。図1(C)においては、基板101上の陽極102と陰極103

との間に形成される有機化合物膜104において、第一の有機化合物からなる第一の機能

領域110と第2の有機化合物からなる第二の機能領域111との間に第一の機能領域1

10を構成する材料および第二の機能領域111を構成する材料の両方からなる第一の混

合領域112を有する構造を形成する。さらに、この第一の混合領域の全体若しくは、一

部に第三の有機化合物をドーピングすることにより、第一の混合領域の全体若しくは、一

部に第三の機能領域113を形成することができる。なお、ここで形成される第三の機能

領域113は、発光を呈する領域となる。

【0048】

なお、図1(C)の素子構造を形成する場合には、第一の有機化合物と第二の有機化合

物は、正孔注入性、正孔輸送性、電子輸送性、電子注入性、ブロッキング性の一群から選

ばれる性質を有する有機化合物から形成され、かつ、それぞれを形成する有機化合物は、

異なる性質を有するものとする。さらに、第三の有機化合物は、発光性の有機化合物(ド

ーパント)であり、かつ、第一の有機化合物と第二の有機化合物よりも励起エネルギーの

低い材料を用いる必要がある。なお、第三の機能領域113において、第一の有機化合物

と第二の有機化合物は、ドーパントに対するホストとしての役割を果たす。

【0049】

ところで近年、発光効率の観点で言えば、三重項励起状態から基底状態に戻る際に放出

されるエネルギー(以下、「三重項励起エネルギー」と記す)を発光に変換できる有機発

光素子が、その高い発光効率ゆえに注目されている(文献7:D. F. O'Brien, M. A. Bal

do, M. E. Thompson and S. R. Forrest, "Improved energy transfer in electrophosph

orescent devices", Applied Physics Letters, vol. 74, No. 3, 442-444 (1999))(文

献8:Tetsuo TSUTSUI, Moon-Jae YANG, Masayuki YAHIRO, Kenji NAKAMURA, Teruichi W

ATANABE, Taishi TSUJI, Yoshinori FUKUDA, Takeo WAKIMOTO and Satoshi MIYAGUCHI, "

High Quantum Efficiency in Organic Light-Emitting Devices with Iridium-Complex a

s a Triplet Emissive Center", Japanese Journal of Applied Physics, Vol. 38, L150

2-L1504 (1999))。

【0050】

文献7では白金を中心金属とする金属錯体を、文献8ではイリジウムを中心金属とする

金属錯体を用いている。これらの三重項励起エネルギーを発光に変換できる有機発光素子

(以下、「三重項発光素子」と記す)は、従来よりも高輝度発光・高発光効率を達成する

ことができる。

【0051】

しかしながら、文献8の報告例によると、初期輝度を500cd/m2に設定した場合の輝度の

半減期は170時間程度であり、素子寿命に問題がある。そこで、本発明を三重項発光素子

に適用することにより、三重項励起状態からの発光による高輝度発光・高発光効率に加え

、素子の寿命も長いという非常に高機能な発光素子が可能となる。

【0052】

したがって、図1(C)に示す発光素子において、三重項励起エネルギーを発光に変換

できる材料をドーパントとして第一の混合領域112に添加し、第三の機能領域113を

形成する場合も本発明に含めることとする。また、混合領域の形成においては、混合領域

に濃度勾配をもたせてもよい。

【0053】

本発明の成膜装置では、複数の蒸発源を有する同一の成膜室において、複数の機能領域

を形成し、かつ上述したような混合領域を有する発光素子を形成することを特徴とする。

【0054】

本発明の成膜装置が有する成膜室210について図2を用いて説明する。なお、図1に

示したのと同一のものに関しては、共通の符号を用いることとする。図2に示すように基

板101の下方には、ホルダ201に固定されたメタルマスク202が備えられており、

さらにその下方には、蒸発源203が設けられている。蒸発源203(203a〜203

c)は、有機化合物膜を形成する有機化合物204(204a〜204c)が備えられて

いる材料室205(205a〜205c)と、シャッター206(206a〜206c)

とで構成されている。なお、本発明の成膜装置において、膜が均一に成膜されるように、

蒸発源、または、蒸着される基板が移動(回転)するようにしておくと良い。

【0055】

また、材料室205(205a〜205c)は、導電性の金属材料からなり、具体的に

は、図18に示す構造を有する。なお、材料室205(205a〜205c)に電圧が印

加された際に生じる抵抗により内部の有機化合物204(204a〜204c)が加熱さ

れると、気化して基板201の表面へ蒸着される。なお、基板201とは本明細書中では

、基板とその上に形成された薄膜も含むこととし、ここでは、図1に示す基板101上に

陽極102が形成されている状態をいう。

【0056】

なお、シャッター206(206a〜206c)は、気化した有機化合物204(20

4a〜204c)の蒸着を制御する。つまり、シャッターが開いているとき、加熱により

気化した有機化合物204(204a〜204c)を蒸着することができる。よって、本

明細書中では、シャッターが開き、有機化合物が蒸着させる状態になることを蒸発源が作

動するという。

【0057】

なお、有機化合物204(204a〜204c)は、蒸着前から加熱して気化させてお

き、蒸着時にシャッター206(206a〜206c)を開ければすぐに蒸着ができるよ

うにしておくと、成膜時間を短縮できるので望ましい。

【0058】

また、本発明の成膜装置においては、一つの成膜室において複数の機能領域を有する有

機化合物膜が形成されるようになっており、蒸発源203もそれに応じて複数設けられて

いる。なお、本発明においては複数の蒸発源が同時に作動することにより、複数の有機化

合物は、同時に蒸着される。また、複数の蒸発源が連続的に作動することにより複数の有

機化合物を連続的に蒸着することができる。

さらに、複数の蒸発源を時間的に分断することなく続けて蒸着することもできる。なお、

蒸発源が作動することにより有機化合物は気化されて上方に飛散し、メタルマスク202

に設けられた開口部212を通って基板200に蒸着される。

【0059】

また、本発明の成膜室においては、成膜室内部を排気するための排気手段が設けられて

いる。なお、排気手段としては排気ポンプを用い、これにより減圧される。なお、減圧時

の到達真空度は10-6Pa以上であることが望ましく、例えば、ドライポンプ、メカニカ

ルブースターポンプ、ターボ分子ポンプ(磁気浮上型)もしくはクライオポンプなどを組

み合わせるなどして用いることが可能である。例えば、第1の排気手段214としてクラ

イオポンプを用い、第2の排気手段215として、ドライポンプなどを組み合わせて用い

ることができる。

【0060】

また、本実施例において、成膜室の他、成膜室を構成するロード室、アライメント室、

封止室及びアンロード室等の各処理室の内部には、その表面積を小さくすることで酸素や

水等の不純物の吸着性を小さくするために、電解研磨を施して鏡面化させたアルミニウム

やステンレス(SUS)等の材料を内部壁面に用い、また、気孔がきわめて少なくなるよ

うに処理されたセラミックス等の材料からなる内部部材を用いる。なお、これらの材料は

平均面粗さが5nm以下(好ましくは3nm以下)となるような表面平滑性を有する。こ

こでいう平均面粗さとは、JIS B0601で定義されている中心線平均粗さを面に対

して適用できるよう三次元に拡張したものをいう。

【0061】

以上のような成膜装置を用いた具体的な成膜方法について、以下に説明する。

【0062】

はじめに、第一の材料室205aに備えられている、第一の有機化合物204aが蒸着

される。なお、第一の有機化合物204aは予め抵抗加熱により気化されており、蒸着時

にシャッター206aが開くことにより基板200の方向へ飛散する。これにより、図1

(A)に示す第一の機能領域105を形成することができる。

【0063】

そして、第一の有機化合物204aを蒸着したまま、シャッター206bを開け、第二

の材料室205bに備えられている、第二の有機化合物204bを蒸着する。なお、第二

の有機化合物も予め抵抗加熱により気化されており、蒸着時にシャッター206bが開く

ことにより基板201の方向へ飛散する。ここで、第一の有機化合物204aと第二の有

機化合物204bとからなる第一の混合領域107を形成することができる。

【0064】

そして、しばらくしてからシャッター206aのみを閉じ、第二の有機化合物204b

を蒸着する。これにより、第二の機能領域106を形成することができる。

【0065】

なお、ここでは、二種類の有機化合物を同時に蒸着することにより、混合領域を形成す

る方法を示したが、第一の有機化合物を蒸着した後、その蒸着雰囲気下で第二の有機化合

物を蒸着することにより、第一の機能領域と第二の機能領域との間に混合領域を形成する

こともできる。

【0066】

次に、第二の有機化合物204bを蒸着したまま、シャッター206cを開け、第三の

材料室205cに備えられている、第三の有機化合物204cを蒸着する。なお、第三の

有機化合物204cも予め抵抗加熱により気化されており、蒸着時にシャッター206c

が開くことにより基板200の方向へ飛散する。ここで、第二の有機化合物204bと第

三の有機化合物204cとからなる第二の混合領域109を形成することができる。

【0067】

そして、しばらくしてからシャッター206bのみを閉じ、第三の有機化合物204c

を蒸着する。これにより、第三の機能領域107を形成することができる。

【0068】

最後に、陰極103を形成することにより本発明の成膜装置により形成される発光素子

が完成する。

【0069】

さらに、本発明の成膜装置により形成される図1(C)の発光素子は、第一の有機化合

物204aを用いて第一の機能領域110を形成した後、第一の有機化合物204aと第

二の有機化合物204bとからなる第一の混合領域112を形成し、第一の混合領域11

2を形成する途中で、一時的(または、同じ時間)にシャッター206cを開いて第三の

有機化合物204cの蒸着(ドーピング)を同時に行うことにより、第三の機能領域11

3を形成する。

【0070】

一時的に第三の有機化合物をドーピングする場合には、シャッター206cを閉じるこ

とにより、再び第一の混合領域112が形成される。また、第一の混合領域112の全体

に第三の有機化合物がドーピングされる場合には、シャッター206cと同時にシャッタ

ー206bを同時に閉じる。

【0071】

さらに、第二の有機化合物204bにより第二の機能領域111が形成される。以上に

より有機化合物膜104が形成される。そして、別の成膜室もしくは、別の成膜装置にお

いて陰極を形成することにより発光素子が形成される。

【0072】

ここで、図2(B)に成膜室に設けられる蒸発源について示す。図2(B)は、成膜室

に設けられる蒸発源の配置の様子を成膜室の上面から見たときの配置を示すものである。

【0073】

ここでは、図1(A)で示したように三種類の有機化合物を用いて有機化合物膜を形成

する場合について説明する。横一列に三種類の有機化合物がそれぞれ備えられた蒸発源2

03a、203b、203cが並んでいる。そして、この列はk列(k=1〜10列)設

けられている。このように同じ有機化合物を備えた蒸発源を複数同一の成膜室に設けるこ

とにより、基板上に成膜される有機化合物の膜厚を均一にすることができる。なお、ここ

では、三種類の有機化合物は、隣り合う列(l)に異なる配列を形成する場合について示

したが、必ずしもこのような配列にする必要はなく、同じ順番に配置された列を並べても

良い。

【0074】

なお、本発明の成膜装置では、同一の成膜室内で複数の蒸発源を用いて成膜が行われる

ことから、成膜性を向上させるために、成膜に用いられる有機材料が備えられている蒸発

源が成膜時に基板の下の最適な位置に移動するか、もしくは基板が蒸発源上の最適な位置

に移動するような機能を設けても良い。

【0075】

また、本発明の成膜装置が有する成膜室内には、有機化合物により形成される有機化合

物膜が、より緻密な膜を形成するような機構を有している。

【0076】

具体的には、成膜室において有機化合物膜を形成する有機化合物は、成膜時に加熱され

ることにより、気化し、分子の運動エネルギーにより基板上に飛散して基板上に成膜され

るが、これらの有機化合物が基板上により緻密に成膜されるためには、分子である有機化

合物が基板表面を滞留する時間を長くする必要がある。

【0077】

しかし、加熱により与えられた分子の運動エネルギーは、時間と共に減少してしまうこ

とから、基板表面の分子活性化領域213において、気体分子に再びエネルギーを与え、

運動エネルギーを加速させる必要がある。

【0078】

そこで、成膜室210には、光を照射する光源211を設けて、光を有機化合物分子に

照射する。光照射によりエネルギーを受けた有機化合物は活性化される。なお、光源21

1からは、赤外光、紫外光または、可視光が照射されるが、有機化合物分子に対するダメ

ージを考慮すると赤外光が好ましい。

【0079】

光照射により、基板表面での滞留時間が長くなった有機化合物分子は、基板上の最適な

位置に成膜されやすくなるため、より緻密な膜を成膜することができる。

【0080】

なお、図3(A)には、通常の成膜を行った場合の有機化合物膜の構造を示し、図3(

B)には、分子活性化領域213において、有機化合物に光を照射した場合の有機化合物

膜の構造を示す。

【0081】

それぞれ、基板上に陽極が形成されており、その上に第一の機能領域221、第一の混

合領域222、第二の機能領域223が形成され、最後に陰極が形成された構造の発光素

子であるが、図3(B)の方が有機化合物分子間の距離が小さくなり、図3(A)よりも

緻密な膜が形成されている。なお、有機化合物膜が図3(A)に示すように有機化合物膜

内部において、分子間に隙間ができると、この分子間の隙間が欠陥となり、この欠陥部に

おいてキャリアの移動が妨げられるためチャージが蓄積されることにより輝度の低下及び

素子の劣化が生じる。以上のことから、成膜室に光源を設けて、成膜時に光照射を行うこ

とは効果的である。

【0082】

さらに、本発明の成膜室には、蒸着時に有機化合物が成膜室の内壁に付着することを防

止するための防着シールド207が設けられている。この防着シールド207を設けるこ

とにより、基板上に蒸着されなかった有機化合物を付着させることができる。また、防着

シールド207の周囲には、ヒータ−(電熱線)208が接して設けられており、ヒータ

ー208により、防着シールド207全体を加熱することができる。なお、防着シールド

207を加熱することにより、付着した有機化合物を気化させることができる。これによ

り成膜室内のクリーニングを行うことが可能である。

【0083】

以上のような有機化合物膜を形成することができる本発明の成膜装置は、同一の成膜室

において複数の機能領域を有する有機化合物膜を形成することができるので、機能領域界

面が不純物により汚染されることなく、また、機能領域界面に混合領域を形成することが

できる。以上により、明瞭な積層構造を示すことなく(すなわち、明確な有機界面がなく

)、かつ、複数の機能を備えた発光素子を作製することができる。

【発明の効果】

【0084】

以上のように、本発明の成膜装置を用いて発光素子の有機化合物膜を形成することによ

り、同一の成膜室内で、複数の機能領域を有する有機化合物膜を連続的に形成することが

できるため、機能領域の界面における不純物の汚染を防ぐことができる。また、機能領域

間にそれぞれの機能領域を形成する有機化合物からなる混合領域を形成することもできる

ため、機能領域界面における有機層間のエネルギー障壁を緩和することができる。これに

より有機層間におけるキャリアの注入性を向上させることができるので、駆動電圧の低減

や素子寿命の長い発光素子を形成することが可能となる。さらに、成膜室に設けられた光

源から成膜される有機化合物分子にエネルギーを与えることにより、緻密な膜を形成する

ことも可能である。

【図面の簡単な説明】

【0085】

【図1】本発明の成膜装置により作製される素子構造を説明する図。

【図2】成膜室について説明する図。

【図3】素子構造について説明する図。

【図4】成膜装置について説明する図。

【図5】メタルマスクのアライメント方法を説明する図。

【図6】クリーニング予備室について説明する図。

【図7】成膜装置について説明する図。

【図8】材料交換室について説明する図。

【図9】成膜装置について説明する図。

【図10】成膜装置について説明する図。

【図11】発光装置について説明する図。

【図12】封止構造について説明する図。

【図13】発光装置について説明する図。

【図14】電気器具の一例を示す図。

【図15】従来例を説明する図。

【図16】従来例を説明する図。

【図17】画素部について説明する図。

【図18】成膜室における材料室について説明する図。

【発明を実施するための形態】

【0086】

本発明における成膜装置の構成について図4を用いて説明する。図4(A)は、成膜装

置の上面図であり、図4(B)は断面図である。なお、共通の部分には、共通の符号を用

いることとする。また、本実施の形態においては、3つの成膜室を有するインライン方式

の成膜装置の各成膜室において、三種類の有機化合物膜(赤、緑、青)を形成する例を示

す。

【0087】

図4(A)において、400はロード室であり、ロード室400に備えられた基板は、

第一のアライメント室401に搬送される。なお、第一のアライメント室401では、予

めホルダ402に固定されているメタルマスク403のアライメントがホルダごと行われ

ており、アライメントが終了したメタルマスク403上に蒸着前の基板404が載せられ

る。これにより、基板404とメタルマスク403は一体となり、第一の成膜室405に

搬送される。

【0088】

ここで、メタルマスク403と基板404とを固定するホルダ402の位置関係につい

て図5を用いて説明する。なお、図4と同一のものについては、同一の符号を用いる。

【0089】

図5(A)には、断面構造を示す。ホルダ402は、マスクホルダ501、軸502、

基板ホルダ503、制御機構504及び補助ピン505で構成されている。なお、マスク

ホルダ501上の突起506に合わせてメタルマスク403が固定され、メタルマスク4

03上に基板404が載せられている。なお、メタルマスク403上の基板404は、補

助ピン505により固定されている。

【0090】

図5(A)の領域507における上面図を図5(B)に示す。なお、基板404は、図

5(A)または図5(B)に示すように基板ホルダ503により固定されている。

【0091】

さらに、図5(B)をB−B’で切ったときの断面図を図5(C)に示す。図5(C)

に示すメタルマスク403の位置が成膜時のものであるとすると、軸502をZ軸方向に

移動させた図5(D)に示すメタルマスク403の位置がアライメント時のものである。

【0092】

図5(D)の時には、軸502は、X軸、Y軸、Z軸方向への移動が可能であり、さら

に、X―Y平面のZ軸に対する傾き(θ)の移動も可能である。なお、制御機構504は

、CCDカメラにより得られた位置情報と予め入力されている位置情報から移動情報を出

力するため、制御機構504と接続された軸502を介してマスクホルダの位置を所定の

位置に合わせることができる。

【0093】

なお、メタルマスク403の領域508における拡大図を図5(E)に示す。

ここで用いるメタルマスク403は、異なる材料を用いて形成されるマスクa509とマ

スクb510からなる。なお、蒸着時には、これらの開口部511を通過した有機化合物

が基板上に成膜される。これらの形状はマスクを用いて蒸着した際の成膜精度を向上させ

る様に工夫されており、マスクb510が基板404側になるようにして用いる。

【0094】

メタルマスク403のアライメントが終了したところで、Z軸方向に軸を移動させてメ

タルマスク403を再び図5(C)の位置に移動させ、補助ピン505でメタルマスク4

03と基板404を固定させることにより、メタルマスク403のアライメントおよびメ

タルマスク403と基板404の位置合わせを完了させることができる。

【0095】

なお、本実施の形態において、メタルマスク403の開口部は正方形、長方形、円、ま

たは楕円形でも良く、これらがマトリクス状に配列されていてもデルタ配列であっても良

い。その他、線状に形成されていても良い。

【0096】

図4における、第一の成膜室405には、複数の蒸発源406が設けられている。なお

、蒸発源406は、有機化合物を備えておく材料室(図示せず)と材料室において気化し

た有機化合物が材料室の外に飛散するのを開閉により制御するシャッター(図示せず)に

より構成されている。

【0097】

また、第一の成膜室405に備えられている複数の蒸発源406には、発光素子の有機

化合物膜を構成する複数の異なった機能を有する有機化合物がそれぞれ備えられている。

なお、ここでいう有機化合物とは、陽極から正孔を受け取る正孔注入性、電子移動度より

も正孔移動度の方が大きい正孔輸送性、正孔移動度よりも電子移動度の方が大きい電子輸

送性、陰極から電子を受け取る電子注入性、正孔または電子の移動を阻止しうるブロッキ

ング性、発光を呈する発光性、といった性質を有する有機化合物である。

【0098】

なお、正孔注入性の高い有機化合物としては、フタロシアニン系の化合物が好ましく、

正孔輸送性の高い有機化合物としては、芳香族ジアミン化合物が好ましく、また、電子輸

送性の高い有機化合物としては、ベンゾキノリン骨格を含む金属錯体、オキサジアゾール

誘導体、トリアゾール誘導体、またはフェナントロリン誘導体が好ましい。さらに、発光

を呈する有機化合物としては、安定に発光するキノリン骨格を含む金属錯体、ベンゾオキ

サゾール骨格を含む金属錯体、またはベンゾチアゾール骨格を含む金属錯体が好ましい。

【0099】

第一の成膜室405では、これらの蒸発源に備えられている有機化合物を図2で説明し

た方法により順番に蒸着することで複数の機能領域を有する第一の有機化合物膜(ここで

は、赤)が形成される。

【0100】

次に、基板404は第二のアライメント室407へ搬送される。第二のアライメント室

407において、基板404とメタルマスク403を一度離してから、第二の有機化合物

膜を成膜する位置に合うようにメタルマスク403のアライメントを行う。そして、アラ

イメント終了後に再び基板404とメタルマスク403を重ねて固定する。

【0101】

そして、基板404を第二の成膜室408へ搬送する。第二の成膜室408にも同様に

複数の蒸発源が備えられており、第一の成膜室405と同様に複数の有機化合物を順番に

用いて蒸着することにより、複数の機能を有する領域からなる第二の有機化合物膜(ここ

では、緑)が形成される。

【0102】

さらに、基板404を第三のアライメント室409へ搬送する。第三のアライメント室

409において、基板404とメタルマスク403を一度離してから、第三の有機化合物

膜を成膜する位置に合うようにメタルマスク403のアライメントを行う。アライメント

終了後に再び基板404とメタルマスク403を重ねて固定する。

【0103】

そして、基板404を第三の成膜室410へ搬送する。第三の成膜室410にも同様に

複数の蒸発源が備えられており、他の成膜室と同様に複数の有機化合物を順番に用いて蒸

着することにより、複数の機能を有する領域からなる第三の有機化合物膜(ここでは、青

)が形成される。

【0104】

最後に、基板404は、アンロード室411に搬送され、成膜装置の外部に取り出され

る。

【0105】

このように、異なる有機化合物膜を形成するたびにアライメント室においてメタルマス

ク403のアライメントを行うことにより、同一装置内で、複数の有機化合物膜を形成す

ることができる。このように、一つの有機化合物膜を形成する機能領域は同一の成膜室に

おいて成膜されるため、機能領域の間における不純物汚染を避けることができる。さらに

本成膜装置において、異なる機能領域の間に混合領域を形成することが可能であるため、

明瞭な積層構造を示すことなく複数の機能を有する発光素子を作製することができる。

【0106】

なお、本実施の形態においては、有機化合物膜の形成までを行う装置について示したが

、本発明の成膜装置はこの構成に限られることはなく、有機化合物膜上に形成される陰極

を形成する成膜室や、発光素子を封止することが可能である処理室が設けられる構成であ

っても良い。また、赤、緑、青色の発光を示す有機化合物膜が成膜される順番は、どのよ

うな順番であっても良い。

【0107】

さらに、本実施の形態において示した、アライメント室および成膜室をクリーニングす

るための手段を設けても良い。なお、図4の領域412において、このような手段を設け

る場合には、図6に示すようなクリーニング予備室413を設けることができる。

【0108】

クリーニング予備室413において、NF3やCF4といった反応性のガスを分解してラ

ジカルを発生させ、これを第二のアライメント室407に導入することにより、第二のア

ライメント室407でのクリーニングが可能となる。なお、第二のアライメント室407

に予め使用済みのメタルマスクを備えておくことにより、メタルマスクのクリーニングを

行うことができる。また、ラジカルを第二の成膜室408に導入することにより第二の成

膜室408の内部をクリーニングすることもできる。なお、第二のアライメント室407

及び第二の成膜室408には、クリーニング予備室413が、それぞれゲート(図示せず

)を介して連結されており、ラジカルを導入する際にゲートが開くようにしておけばよい

。

【実施例1】

【0109】

本発明の成膜装置をインライン方式とした場合について図7を用いて説明する。図7に

おいて701はロード室であり、基板の搬送はここから行われる。なお、本実施例におい

て基板とは、基板上に発光素子の陽極もしくは陰極まで(本実施例では陽極まで)形成さ

れたもののことをいう。また、ロード室701には排気系700aが備えられ、排気系7

00aは第1バルブ71、クライオポンプ72、第2バルブ73、第3バルブ74及びド

ライポンプ75を含んだ構成からなっている。

【0110】

また、成膜室内の到達真空度は10-6Pa以下であることが望ましいことから、排気速

度は10000l/s以上の排気ポンプを用いることが望ましい。

【0111】

また、本実施例において、ゲートで遮断されたロード室、アライメント室、成膜室、封

止室及びアンロード室等の各処理室の内部に用いる材料としては、その表面積を小さくす

ることで酸素や水等の不純物の吸着性を小さくすることができるので、電解研磨を施して

鏡面化させたアルミニウムやステンレス(SUS)等の材料を内部壁面に用い、また、気

孔がきわめて少なくなるように処理されたセラミックス等の材料からなる内部部材を用い

る。なお、これらの材料は平均面粗さが5nm以下(好ましくは3nm以下)となるよう

な表面平滑性を有する。なお、ここでいう平均面粗さとは、JIS B0601で定義さ

れている中心線平均粗さを面に対して適用できるよう三次元に拡張したものをいう。

【0112】

その他にも、ガスと反応しやすい材料を用いて成膜室の内壁に活性な表面を形成する方

法もある。この場合の材料としては、Ti、Zr、Nb、Ta、Cr、Mo、W、La、

Baなどを用いるとよい。

【0113】

第1バルブ71は、ゲート弁を有するメインバルブであるが、コンダクタンスバルブを

兼ねてバタフライバルブを用いる場合もある。第2バルブ73および第3バルブ74はフ

ォアバルブであり、まず第2バルブ73を開けてドライポンプ75によりロード室701

を粗く減圧し、次に第1バルブ71及び第3バルブ74を空けてクライオポンプ72でロ

ード室701を高真空まで減圧する。なお、クライオポンプの代わりにターボ分子ポンプ

やメカニカルブースターポンプを用いても良いし、メカニカルブースターポンプで真空度

を高めてからクライオポンプを用いても良い。

【0114】

次に、702で示されるのはアライメント室である。ここでは、次に搬送される成膜室

での成膜のためにメタルマスクのアライメントとメタルマスク上への基板の配置が行われ

、アライメント室(A)702と呼ぶ。なお、ここでのアライメントの方法については、

図4で説明した方法で行えばよい。なお、アライメント室(A)702は排気系700b

を備えている。また、ロード室701とは図示しないゲートで密閉遮断されている。

【0115】

さらに、アライメント室(A)702は、クリーニング予備室713aを設けており、

NF3やCF4といった反応性のガスを分解してラジカルを発生させ、これをアライメント

室(A)702に導入することにより、アライメント室(A)

702でのクリーニングが可能となる。なお、アライメント室(A)702に予め使用済

みのメタルマスクを備えておくことにより、メタルマスクのクリーニングを行うことがで

きる。

【0116】

次に、703は蒸着法により第一の有機化合物膜を成膜するための成膜室であり、成膜

室(A)と呼ぶ。成膜室(A)703は排気系700cを備えている。

また、アライメント室(A)702とは図示しないゲートで密閉遮断されている。

【0117】

また、成膜室(A)703は、アライメント室(A)702と同様にクリーニング予備

室713bを設けている。なお、ここではNF3やCF4といった反応性のガスを分解する

ことにより発生させたラジカルを成膜室(A)703に導入することにより成膜室(A)

703の内部をクリーニングすることができる。

【0118】

本実施例では成膜室(A)703として図2に示した構造の成膜室を設け、赤色の発光

を示す第一の有機化合物膜を成膜する。また、蒸発源としては、正孔注入性の有機化合物

を備えた第一の蒸発源と、正孔輸送性の有機化合物を備えた第二の蒸発源と、発光性を有

する有機化合物のホストとなる正孔輸送性の有機化合物を備えた第三の蒸発源と、発光性

を有する有機化合物を備えた第四の蒸発源と、ブロッキング性を有する有機化合物を備え

た第五の蒸発源と、電子輸送性の有機化合物を備えた第六の蒸発源が備えられている。

【0119】

また、本実施例においては、第一の蒸発源に備える正孔注入性の有機化合物として、銅

フタロシアニン(以下、Cu−Pcと示す)、第二の蒸発源に備える正孔輸送性の有機化

合物として、4,4'−ビス[N−(1−ナフチル)−N−フェニル−アミノ]−ビフェ

ニル(以下、α−NPDと示す)、第三の蒸発源に備えるホストとなる有機化合物(以下

、ホスト材料という)として、4,4’−ジカルバゾール−ビフェニル(以下、CBPと

示す)、第四の蒸発源に備える発光性の有機化合物として、2,3,7,8,12,13

,17,18−オクタエチル−21H、23H−ポルフィリン−白金(以下、PtOEP

と示す)、第五の蒸発源に備えるブロッキング性の有機化合物として、バソキュプロイン

(以下、BCPと示す)、第六の蒸発源に備える電子輸送性の有機化合物として、トリス

(8−キノリノラト)アルミニウム(以下、Alq3と示す)を用いる。

【0120】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、正孔

輸送性、発光性、ブロッキング性および電子輸送性の機能を有する領域からなる有機化合

物膜を形成することができる。

【0121】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入性領域と正

孔輸送性領域との界面、正孔輸送性領域と発光性領域を含む正孔輸送性領域の界面、発光

性領域を含む正孔輸送性領域とブロッキング性領域の界面、ブロッキング性領域の界面と

電子輸送性領域の界面にそれぞれ混合領域を形成している。

【0122】

具体的には、Cu−Pcを15nmの膜厚に成膜して第一の機能領域を形成した後、C

u−Pcとα−NPDとを同時に蒸着することにより5〜10nmの膜厚で第一の混合領

域を形成し、α−NPDを40nmの膜厚で成膜して第二の機能領域を形成し、α−NP

D、CBPを同時に蒸着することにより5〜10nmの膜厚で第二の混合領域を形成した

後、CBPを25〜40nmの膜厚で成膜して、第三の機能領域を形成するが、第三の機

能領域を形成する全ての期間もしくは、一定期間にCBPとPtOEPとを同時に蒸着す

ることにより第三の機能領域全体、もしくは一部に第三の混合領域を形成する。第三の混

合領域は5〜40nmの膜厚で形成される。なお、ここでは、第三の混合領域が発光性を

有する。

次に、CBPとBCPを5〜10nmの膜厚で同時に蒸着することにより第四の混合領域

を形成した後、BCPを8nmの膜厚で成膜することにより、第四の機能領域を形成する

。さらに、BCPとAlq3を同時に蒸着することにより5〜10nmの膜厚で第五の混

合領域を形成する。最後にAlq3を25nmの膜厚で形成することにより、第五の機能

領域を形成することができ、以上により、第一の有機化合物膜を形成する。

【0123】

なお、ここでは第一の有機化合物膜として、6種類の機能の異なる有機化合物を6つの

蒸発源にそれぞれ備えておき、これらを蒸着して有機化合物膜を形成する場合について説

明したが、本発明は、これに限られることはなく複数であればよい。また、一つの蒸発源

に備えられる有機化合物は必ずしも一つである必要はなく、複数であっても良い。例えば

、蒸発源に発光性の有機化合物として備えられている一種類の材料の他に、ドーパントと

なりうる別の有機化合物を一緒に備えておいても良い。なお、これらの複数の機能を有し

、赤色発光を示す有機化合物膜を形成する有機化合物としては公知の材料を用いれば良い

。

【0124】

なお、蒸発源は、マイクロコンピュータによりその成膜速度を制御できるようにしてお

くと良い。また、これにより、同時に複数の有機化合物を成膜する際の混合比率を制御す

ることができるようにしておくとよい。

【0125】

次に、706で示されるのはアライメント室である。ここでは、次に搬送される成膜室

での成膜のためにメタルマスクのアライメントとメタルマスク上への基板の配置が行われ

、アライメント室(B)706と呼ぶ。なお、ここでのアライメントの方法については、

図4で説明した方法で行えばよい。なお、アライメント室(B)706は排気系700d

を備えている。また、成膜室(A)703とは図示しないゲートで密閉遮断されている。

さらにアライメント室(A)702と同様に図示しないゲートで密閉遮断されたクリーニ

ング予備室713cを備えている。

【0126】

次に、707は蒸着法により第二の有機化合物膜を成膜するための成膜室であり、成膜

室(B)と呼ぶ。成膜室(B)707は排気系700eを備えている。

また、アライメント室(B)706とは図示しないゲートで密閉遮断されている。さらに

成膜室(A)703と同様に図示しないゲートで密閉遮断されたクリーニング予備室71

3dを備えている。

【0127】

本実施例では成膜室(B)707として図2に示した構造の成膜室を設け、緑色の発光

を示す第二の有機化合物膜を成膜する。また、蒸発源としては、正孔注入性の有機化合物

を備えた第一の蒸発源と、正孔輸送性の有機化合物を備えた第二の蒸発源と第三の蒸発源

、正孔輸送性のホスト材料を備えた第四の蒸発源と、発光性の有機化合物を備えた第五の

蒸発源と、ブロッキング性を有する有機化合物を備えた第六の蒸発源と、電子輸送性の有

機化合物を備えた第七の蒸発源が備えられている。

【0128】

また、本実施例においては、第一の蒸発源に備える正孔注入性の有機化合物として、C

u−Pc、第二の蒸発源に備える正孔輸送性の有機化合物として、MTDATA、第三の

蒸発源に備える正孔輸送性の有機化合物として、α−NPD、第四の蒸発源に備える正孔

輸送性のホスト材料としてCBP、第五の蒸発源に備える発光性の有機化合物としてトリ

ス(2−フェニルピリジン)イリジウム(Ir(ppy)3)、第六の蒸発源に備えるブ

ロッキング性の有機化合物として、BCP、第七の蒸発源に備える電子輸送性の有機化合

物として、Alq3を用いる。

【0129】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、正孔

輸送性、発光性、ブロッキング性、および電子輸送性の機能を有する領域からなる第二の

有機化合物膜を形成することができる。

【0130】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入層と正孔輸

送層の界面、正孔輸送性領域と発光性領域を含む正孔輸送性領域の界面、発光性領域を含

む正孔輸送性領域とブロッキング性領域との界面、ブロッキング性領域と電子輸送性領域

の界面にそれぞれ混合領域を形成している。

【0131】

具体的には、Cu−Pcを10nmの膜厚に成膜して第一の機能領域を形成した後、C

u−PcとMTDATAとを同時に蒸着することにより5〜10nmの膜厚で第一の混合

領域を形成し、MTDATAを20nmの膜厚に成膜して、第二の機能領域を形成し、M

TDATAとα−NPDとを同時に蒸着することにより5〜10nmの膜厚で第二の混合

領域を形成し、α−NPDを10nmの膜厚に成膜して、第三の機能領域を形成し、α−

NPDとCBPとを同時に蒸着することにより5〜10nmの膜厚で第三の混合領域を形

成し、CBPを20〜40nmの膜厚に成膜して、第四の機能領域を形成し、第四の機能

領域を形成する全ての期間もしくは、一定期間にCBPと(Ir(ppy)3)とを同時

に蒸着することにより、第四の機能領域全体、もしくは一部に第四の混合領域を形成する

。第四の混合領域は5〜40nmの膜厚で形成される。なお、ここでは、第四の混合領域

が発光性を有する。次に、CBPとBCPを同時に蒸着することにより5〜10nmの膜

厚で第五の混合領域を形成した後、BCPを10nmの膜厚に成膜することにより、第五

の機能領域を形成する。さらに、BCPとAlq3を同時に蒸着することにより5〜10

nmの膜厚で第六の混合領域を形成する。最後にAlq3を40nmの膜厚で形成するこ

とにより、第六の機能領域を形成することができ、以上により、第二の有機化合物膜を形

成する。

【0132】

なお、ここでは第二の有機化合物膜として、機能の異なる有機化合物を7つの蒸発源に

それぞれ備えておき、これらを蒸着して有機化合物膜を形成する場合について説明したが

、本発明は、これに限られることはなく複数であればよい。なお、これらの複数の機能を

有し、緑色発光を示す有機化合物膜を形成する有機化合物としては公知の材料を用いれば

良い。

【0133】

なお、蒸発源は、マイクロコンピュータによりその成膜速度を制御できるようにしてお

くと良い。また、これにより、同時に複数の有機化合物を成膜する際の混合比率を制御す

ることができるようにしておくとよい。

【0134】

次に、708で示されるのはアライメント室である。ここでは、次に搬送される成膜室

での成膜のためにメタルマスクのアライメントとメタルマスク上への基板の配置が行われ

、アライメント室(C)708と呼ぶ。なお、ここでのアライメントの方法については、

図4で説明した方法で行えばよい。なお、アライメント室(C)708は排気系700f

を備えている。また、成膜室(B)707とは図示しないゲートで密閉遮断されている。

さらにアライメント室(A)702と同様に図示しないゲートで密閉遮断されたクリーニ

ング予備室713eを備えている。

【0135】

次に、709は蒸着法により第三の有機化合物膜を成膜するための成膜室であり、成膜

室(C)と呼ぶ。成膜室(C)709は排気系700gを備えている。

また、アライメント室(C)708とは図示しないゲートで密閉遮断されている。さらに

成膜室(A)703と同様に図示しないゲートで密閉遮断されたクリーニング予備室71

3fを備えている。

【0136】

本実施例では成膜室(C)709として図2に示した構造の成膜室を設け、青色発光を

示す第三の有機化合物膜を成膜する。また、蒸発源としては、正孔注入性の有機化合物を

備えた第一の蒸発源と、発光性を有する有機化合物を備えた第二の蒸発源と、ブロッキン

グ性を有する有機化合物を備えた第三の蒸発源と、電子輸送性の有機化合物を備えた第四

の蒸発源が備えられている。

【0137】

また、本実施例においては、第一の蒸発源に備える正孔注入性の有機化合物として、C

u−Pc、第二の蒸発源に備える発光性の有機化合物として、α−NPD、第三の蒸発源

に備えるブロッキング性の有機化合物として、BCP、第四の蒸発源に備える電子輸送性

の有機化合物として、Alq3を用いる。

【0138】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、発光

性、ブロッキング性および電子輸送性の機能を有する領域からなる第三の有機化合物膜を

形成することができる。

【0139】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入性領域と発

光性領域の界面、および発光性領域とブロッキング性領域との界面、ブロッキング性領域

と電子輸送性領域との界面、にそれぞれ混合領域を形成している。

【0140】

具体的には、Cu−Pcを20nmの膜厚に成膜して第一の機能領域を形成した後、C

u−Pcとα−NPDとを同時に蒸着することにより5〜10nmの膜厚で第一の混合領

域を形成し、α−NPDを40nmの膜厚で成膜して第二の機能領域を形成し、α−NP

DとBCPを同時に蒸着することにより5〜10nmの膜厚で第二の混合領域を形成し、

BCPを10nmの膜厚に成膜して第三の機能領域を形成し、BCPとAlq3を同時に

蒸着することにより5〜10nmの膜厚で第三の混合領域を形成し、最後にAlq3を4

0nmの膜厚で形成することにより、第四の機能領域を形成することができ、以上により

、第三の有機化合物膜を形成する。

【0141】

なお、ここでは第三の有機化合物膜として、4種類の機能の異なる有機化合物を4つの

蒸発源にそれぞれ備えておき、これらを順に蒸着して有機化合物膜を形成する場合につい

て説明したが、本発明は、これに限られることはなく複数であればよい。また、一つの蒸

発源に備えられる有機化合物は必ずしも一つである必要はなく、複数であっても良い。例

えば、蒸発源に発光性の有機化合物として備えられている一種類の材料の他に、ドーパン

トとなりうる別の有機化合物を一緒に備えておいても良い。なお、これらの複数の機能を

有し、青色発光を示す有機化合物膜を形成する有機化合物としては公知の材料を用いれば

良い。

【0142】

なお、蒸発源は、マイクロコンピュータによりその成膜速度を制御できるようにしてお

くと良い。また、これにより、同時に複数の有機化合物を成膜する際の混合比率を制御す

ることができるようにしておくとよい。

【0143】

また、本実施例においては、第一の成膜室である成膜室(A)703において、赤色の

発光を示す有機化合物膜を形成し、第二の成膜室である成膜室(B)707において、緑

色の発光を示す有機化合物膜を形成し、第三の成膜室である成膜室(C)709において

、青色の発光を示す有機化合物膜を形成する場合について説明したが、形成される順番は

これに限られることはなく、成膜室(A)703、成膜室(B)707、成膜室(C)7

10において、赤色の発光を示す有機化合物膜、緑色の発光を示す有機化合物膜、青色の

発光を示す有機化合物膜のいずれかが形成されればよい。さらに、もう一つ成膜室を設け

て白色発光を示す有機化合物膜を形成されるようにしても良い。

【0144】

次に、710は蒸着法により発光素子の陽極もしくは陰極となる導電膜(本実施例では

陰極となる金属膜)を成膜するための成膜室であり、成膜室(D)と呼ぶ。成膜室(D)

710は排気系700hを備えている。また、成膜室(C)709とは図示しないゲート

で密閉遮断されている。さらに成膜室(A)703と同様に図示しないゲートで密閉遮断

されたクリーニング予備室713gを備えている。

【0145】

本実施例では、成膜室(D)710において、発光素子の陰極となる導電膜としてAl

−Li合金膜(アルミニウムとリチウムとの合金膜)を蒸着法により成膜する。なお、周

期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着することも可能である。

【0146】

また、成膜室(A)703、成膜室(B)707、成膜室(C)709及び成膜室(D

)710には、各成膜室内を加熱する機構を備えておく。これにより、成膜室内の不純物

の一部を除去することができる。

【0147】

さらにこれらの成膜室に備える排気ポンプとしては、ドライポンプ、メカニカルブース

ターポンプ、ターボ分子ポンプ(磁気浮上型)もしくはクライオポンプなどを用いること

が可能であるが、本実施例ではクライオポンプ及びドライポンプの両方を用いるのが望ま

しい。

【0148】

また、成膜室(A)703、成膜室(B)707、成膜室(C)709及び成膜室(D

)710は、排気ポンプにより減圧される。なお、この時の到達真空度は10-6Pa以上

であることが望ましく、例えば、排気速度が10000l/s(H2O)のクライオポン

プを用いて、成膜室内部の表面積が10m2であるときに、リーク速度が20時間で4.

1×10-7Pa・m3・s-1以下であるアルミニウムのような材料を用いて成膜室内部を

形成することが望ましく、この様な真空度を得るためには、成膜室内部を電解研磨により

表面積を小さくすることが効果的である。

【0149】

また、ここでCVD室を設けて、窒化珪素膜、酸化珪素膜及びDLC膜等の絶縁膜を発

光素子の保護膜(パッシベーション膜)として形成させてもよい。なお、CVD室を設け

る場合には、CVD室で用いる材料ガスを予め高純度化するためのガス精製機を設けてお

くと良い。

【0150】

次に、711は封止室であり、排気系700iを備えている。また、成膜室(D)71

0とは図示しないゲートで密閉遮断されている。なお、封止室711は真空状態になって

おり、陰極まで形成された発光素子を有する基板が複数封止室に搬送されたところで、ゲ

ートを閉じ、封止室711を不活性ガス(窒素、ヘリウム、アルゴンなど)を用いて大気

圧状態にして、最終的に発光素子を密閉空間に封入するための処理が行われる。なお、封

止室711に搬送機構(図示せず)

を設けておき、成膜室(D)710からの基板の搬出を行う。ここでの封止処理は形成さ

れた発光素子を酸素や水分から保護するための処理であり、カバー材で機械的に封入する

、又は熱硬化性樹脂もしくは紫外光硬化性樹脂で封入するといった手段を用いる。

【0151】

また、封止室には、カバー材が予め備えられているが、カバー材としては、ガラス、セ

ラミックス、プラスチックもしくは金属を用いることができるが、カバー材側に光を放射

させる場合は透光性でなければならない。また、カバー材と上記発光素子が形成された基

板とは熱硬化性樹脂又は紫外光硬化性樹脂等のシール材を用いて貼り合わせられ、熱処理

又は紫外光照射処理によって樹脂を硬化させて密閉空間を形成する。この密閉空間の中に

酸化バリウムに代表される吸湿剤を設けることも有効である。なお、発光素子が形成され

た基板とカバー材の張り合わせは、CCDカメラに接続された位置合わせ機構により、位

置合わせをした後に行う。さらに、シール剤の塗布および吸湿剤の添加を自動的に処理す

る機構も設けられている。

【0152】

また、カバー材と発光素子の形成された基板との空間を熱硬化性樹脂もしくは紫外光硬

化性樹脂で充填することも可能である。この場合、熱硬化性樹脂もしくは紫外光硬化性樹

脂の中に酸化バリウムに代表される吸湿材を添加しておくことは有効である。

【0153】

図7に示した成膜装置では、封止室711の内部に紫外光を照射するための機構(以下

、紫外光照射機構という)が設けられており、この紫外光照射機構から発した紫外光によ

って紫外光硬化性樹脂を硬化させる構成となっている。

【0154】

最後に、712はアンロード室であり、排気系700jを備えている。発光素子が形成

された基板はここから取り出される。

【0155】

さらに、本実施例で示した成膜装置が有する成膜室に有機化合物を交換できるような機

能を設けた場合について図8(A)及び(B)に示し、さらに封止室711の詳細な構造

について図8(C)に示す。

【0156】

図8(A)において、成膜室801には、基板802が備えられている。そして、基板

上に有機化合物膜を形成するための有機化合物は蒸発源803に備えられている。なお、

ここで蒸発源803は、ゲート805を介して基板が備えられている成膜室801と分離

される材料交換室804に備えられている。従って、本実施例では、ゲート805を閉じ

ることにより材料交換室804は成膜室801と分離され、真空状態にある材料交換室8

04の内部を排気系806により大気圧に戻してから、これを図8(A)に示すように引

き出すことで、材料交換室804の蒸発源に備えられている有機化合物を追加または、交

換することができる。

【0157】

そして、有機化合物の追加または交換が終了したら、図8(B)に示すように材料交換

室804を再び元に戻し、排気系806により内部を真空状態にして、成膜室内と同じ圧

力状態になってから、ゲート805を開くことにより、蒸発源803から基板802への

蒸着が可能となる。

【0158】

なお、材料交換室804には、交換した材料を加熱するヒーターが設けられている。予

め材料を加熱することで水等の不純物を除去することができる。この時加える温度は20

0℃以下であることが望ましい。

【0159】

また、図8(C)に示すように封止室711には、複数の処理機構が備えられている。

まず、ストック位置811には、封止の際に用いるカバー材が複数備えられている。また

、封止処理を行うための基板が成膜室(D)710から、搬送機構(A)812により搬

送され、保管場所813に一時的に保管される。

【0160】

保管場所813に基板がある一定量蓄積されたところで、封止室は、ゲートで密閉空間

にされた後、不活性ガス(窒素、アルゴン、ヘリウム等)により大気圧状態にされる。

【0161】

封止室が、大気圧状態になったところで、基板が一枚ずつ処理される。まず、搬送機構

(A)812により保管位置813から位置合わせ機構814に基板が搬送される。この

とき、基板上にシール剤及び吸湿剤が備えられ、ストック位置811からカバー材が搬送

機構(B)815により、位置合わせ機構814に搬送され、基板との貼り合わせが行わ

れる。

【0162】

次に、紫外線照射機構(図示せず)から紫外線を照射することにより、基板の封止が完

了する。基板の封止が完了したら、搬送機構(C)816により、アンロード室712に

搬送され、取り出される。

【0163】

以上のように、図7(または図8)に示した成膜装置を用いることで完全に発光素子を

密閉空間に封入するまで外気に晒さずに済むため、信頼性の高い発光装置を作製すること

が可能となる。

【実施例2】

【0164】

本発明の成膜装置について図9を用いて説明する。図9において、901は搬送室であ

り、搬送室901には搬送機構(A)902が備えられ、基板903の搬送が行われる。

搬送室901は減圧雰囲気にされており、各処理室とはゲートによって連結されている。

各処理室への基板の受け渡しは、ゲートを開けた際に搬送機構(A)902によって行わ

れる。また、搬送室901を減圧するには、ドライポンプ、メカニカルブースターポンプ

、ターボ分子ポンプ(磁気浮上型)

もしくはクライオポンプなどの排気ポンプを用いることが可能であるが、水分等の除去に

優れているクライオポンプをドライポンプと組み合わせて用いるのが好ましい。

【0165】

以下に、各処理室についての説明を行う。なお、搬送室901は減圧雰囲気となるので

、搬送室901に直接的に連結された処理室には全て排気ポンプ(図示せず)が備えられ

ている。排気ポンプとしては上述のドライポンプ、メカニカルブースターポンプ、ターボ

分子ポンプ(磁気浮上型)もしくはクライオポンプが用いられるが、ここでもクライオポ

ンプをドライポンプと組み合わせて用いるのが好ましい。

【0166】

まず、904は基板のセッティング(設置)を行うロード室である。ロード室904は

ゲート900aにより搬送室901と連結され、ここに基板903をセットしたキャリア

(図示せず)が配置される。なお、ロード室904は、素子形成まで終了した基板を封止

室への搬送室の役割も兼ねる。なお、ロード室904は基板搬入用と基板搬送用とで部屋

が区別されていても良い。また、ロード室904は上述の排気ポンプと高純度の窒素ガス

または希ガスを導入するためのパージラインを備えている。なお、排気ポンプとしては、

クライオポンプが望ましい。さらに、このパージラインには、ガス精製機が備えられてお

り、装置内に導入されるガスの不純物(酸素や水)が予め除去されるようになっている。

【0167】

なお、本実施例では基板903として、発光素子の陽極となる透明導電膜まで形成した

基板を用いる。本実施例では基板903を、被成膜面を下向きにしてキャリアにセットす

る。これは後に蒸着法による成膜を行う際に、フェイスダウン方式(デポアップ方式とも

いう)を行いやすくするためである。フェイスダウン方式とは、基板の被成膜面が下を向

いた状態で成膜する方式をいい、この方式によればゴミの付着などを抑えることができる

。

【0168】

次に、905で示されるのはメタルマスクのアライメント及び発光素子の陽極もしくは

陰極(本実施例では陽極)まで形成された基板とメタルマスクの位置合わせを行うアライ

メント室であり、アライメント室905はゲート900bにより搬送室901と連結され

る。なお、異なる有機化合物膜を形成するたびにアライメント室においてメタルマスクの

アライメント及び基板とメタルマスクの位置合わせが行われる。また、アライメント室9

05には、イメージセンサーとして知られているCCD(Charge Coupled Device)を備え

ておくことにより、メタルマスクを用いて成膜を行う際に基板とメタルマスクの位置合わ

せを精度良く行うことを可能にする。なお、メタルマスクのアライメント法については、

図4を用いればよい。

【0169】

さらに、アライメント室905には、クリーニング予備室922aが連結されている。

クリーニング予備室922aの構成は、図9(B)に示すとおりである。まずμ波を発生

させるμ波発振器931を有し、ここで発生したμ波は導波管932を通ってプラズマ放

電管933に送られる。なお、ここで用いるμ波発振器931からは、約2.45GHz

のμ波が放射される。また、プラズマ放電管933には、ガス導入管934から反応性ガ

スが供給される。なお、ここでは反応性ガスとして、NF3を用いる。但し、CF4やCl

F3などの他の反応性ガスを用いても良い。

【0170】

そして、プラズマ放電管933において反応性ガスがμ波により分解されてラジカルが

発生する。このラジカルは、ガス導入管934を通り、ゲート(図示せず)を介して連結

されたアライメント室905に導入される。なお、プラズマ放電管933には、効率よく

μ波を供給するために反射板935を設けておくと良い。

【0171】

そして、アライメント室905には、有機化合物膜が付着したメタルマスクを備えてお

く。そして、クリーニング予備室922aとアライメント室905の間に設けられている

ゲート(図示せず)を開くことにより、アライメント室905にラジカルを導入すること

ができる。これにより、メタルマスクのクリーニングを行うことができる。

【0172】

μ波プラズマを用いることで、反応性ガスのラジカル化を高い効率で行うことができる

ため、副生成物等の不純物の発生確率が低い。また、通常のラジカル発生と機構が異なる

ため、発生したラジカルが加速されることも無く、さらに成膜室内部でラジカルを発生さ

せないことからプラズマによる成膜室内部、また、メタルマスクのダメージを防ぐことが

できる。

【0173】

なお、このような方法を用いてアライメント室をクリーニングするのは好ましい形態の

一つであるため、この方法に限られることはない。従って、成膜室内に反応性ガスを導入

して、成膜室内でプラズマを発生させてドライクリーニングを行っても良いし、Arガス

等を導入してスパッタ法による物理的なクリーニングを行っても良い。

【0174】

次に、906は蒸着法により有機化合物膜を成膜するための成膜室であり、成膜室(A

)と呼ぶ。成膜室(A)906はゲート900cを介して搬送室901に連結される。本

実施例では成膜室(A)906として図2に示した構造の成膜室を設けている。

【0175】

本実施例では、成膜室(A)906内の成膜部907において、赤色に発光する第一の

有機化合物膜を成膜する。成膜室(A)906内には複数の蒸発源が備えられており、具

体的には、正孔注入性の有機化合物を備えた第一の蒸発源と、正孔輸送性の有機化合物を

備えた第二の蒸発源と、発光性を有する有機化合物のホストとなる正孔輸送性の有機化合

物を備えた第三の蒸発源と、発光性を有する有機化合物を備えた第四の蒸発源と、ブロッ

キング性を有する有機化合物を備えた第五の蒸発源と、電子輸送性の有機化合物を備えた

第六の蒸発源が備えられている。

【0176】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、正孔

輸送性、発光性、ブロッキング性および電子輸送性の機能を有する領域からなる有機化合

物膜を形成することができる。

【0177】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入性領域と正

孔輸送性領域との界面、正孔輸送性領域と発光性領域を含む正孔輸送性領域の界面、発光

性領域を含む正孔輸送性領域とブロッキング性領域の界面、ブロッキング性領域の界面と

電子輸送性領域の界面にそれぞれ混合領域を形成している。

【0178】

なお、ここでは第一の有機化合物膜として、6種類の異なる有機化合物を6つの蒸発源

にそれぞれ備えておき、これらを順に蒸着して有機化合物膜を形成する場合について説明

したが、本発明は、これに限られることはなく複数であればよい。また、一つの蒸発源に

備えられる有機化合物は必ずしも一種類である必要はなく、複数種であっても良い。例え

ば、蒸発源に発光性の有機化合物として備えられている一種類の材料の他に、ドーパント

となりうる別の有機化合物を一緒に備えておいても良い。なお、これらの複数の機能を有

し、赤色発光を示す有機化合物膜を形成する有機化合物としては、実施例1で示したもの

を用いることができるが、公知の材料を自由に組み合わせて用いても良い。

【0179】

また、成膜室(A)906はゲート900gを介して材料交換室914に連結される。

なお、材料交換室914には、交換した有機化合物を加熱するヒーターが設けられている

。予め有機化合物を加熱することで水等の不純物を除去することができる。この時加える

温度は200℃以下であることが望ましい。また、材料交換室914には、内部を減圧状

態にすることができる排気ポンプが備えられているので、外部から有機化合物を追加また

は交換して加熱処理した後、内部を減圧状態にする。そして、成膜室内と同じ圧力状態に

なったところでゲート900gを開け、成膜室内部の蒸発源に有機化合物を備えることが

できるようになっている。なお、有機化合物は、搬送機構などにより成膜室内の蒸発源に

備えられる。

【0180】

なお、成膜室(A)906内における成膜プロセスに関しては、図2の説明を参照すれ

ば良い。

【0181】

なお、成膜室(A)906にもアライメント室905と同様にクリーニング予備室92

2bがゲート(図示せず)を介して連結されている。なお、具体的な構成は、クリーニン

グ予備室922aと同様であり、クリーニング予備室922bで発生させたラジカルを成

膜室(A)906に導入することにより、成膜室(A)906内部に付着した有機化合物

等を除去することができる。

【0182】

次に、908は蒸着法により第二の有機化合物膜を成膜するための成膜室であり、成膜

室(B)と呼ぶ。成膜室(B)908はゲート900dを介して搬送室901に連結され

る。本実施例では成膜室(B)908として図2に示した構造の成膜室を設けている。本

実施例では、成膜室(B)908内の成膜部909において、緑色に発光する有機化合物

膜を成膜する。

【0183】

成膜室(B)908内には複数の蒸発源が備えられており、具体的には、正孔注入性の

有機化合物を備えた第一の蒸発源と、正孔輸送性の有機化合物を備えた第二の蒸発源と第

三の蒸発源、正孔輸送性のホスト材料を備えた第四の蒸発源と、発光性の有機化合物を備

えた第五の蒸発源と、ブロッキング性を有する有機化合物を備えた第六の蒸発源と、電子

輸送性の有機化合物を備えた第七の蒸発源が備えられている。

【0184】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、正孔

輸送性、発光性、ブロッキング性、および電子輸送性の機能を有する領域からなる第二の

有機化合物膜を形成することができる。

【0185】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入性領域と正

孔輸送性領域の界面、正孔輸送性領域と発光性領域を含む正孔輸送性領域の界面、発光性

領域を含む正孔輸送性領域とブロッキング性領域との界面、ブロッキング性領域と電子輸

送性領域の界面にそれぞれ混合領域を形成している。

【0186】

なお、ここでは第二の有機化合物膜として、7種類の有機化合物を7つの蒸発源にそれ

ぞれ備えておき、これらを順に蒸着して有機化合物膜を形成する場合について説明したが

、本発明は、これに限られることはなく複数であればよい。また、一つの蒸発源に備えら

れる有機化合物は必ずしも一種類である必要はなく、複数種であっても良い。例えば、蒸

発源に発光性の有機化合物として備えられている一種類の材料の他に、ドーパントとなり

うる別の有機化合物を一緒に備えておいても良い。なお、これらの複数の機能を有し、緑

色発光を示す有機化合物膜を形成する有機化合物としては、実施例1において示したもの

を用いても良いが、公知の材料を自由に組み合わせて用いることもできる。

【0187】

また、成膜室(B)908はゲート900hを介して材料交換室915に連結される。

なお、材料交換室915には、交換した有機化合物を加熱するヒーターが設けられている

。予め有機化合物を加熱することで水等の不純物を除去することができる。この時加える

温度は200℃以下であることが望ましい。また、材料交換室915には、内部を減圧状

態にすることができる排気ポンプが備えられているので、外部から有機化合物を導入し、

加熱処理した後、内部を減圧状態にする。そして、成膜室内と同じ圧力状態になったとこ

ろでゲート900hを開け、成膜室内部の蒸発源に有機化合物を備えることができるよう

になっている。なお、有機化合物は、搬送機構などにより成膜室内の蒸発源に備えられる

。

【0188】

なお、成膜室(B)908内における成膜プロセスに関しては、図2の説明を参照すれ

ば良い。

【0189】

なお、成膜室(B)908にもアライメント室905と同様にクリーニング予備室92

2cがゲート(図示せず)を介して連結されている。なお、具体的な構成は、クリーニン

グ予備室922aと同様であり、クリーニング予備室922cで発生させたラジカルを成

膜室(B)908に導入することにより、成膜室(B)908内部に付着した有機化合物

等を除去することができる。

【0190】

次に、910は蒸着法により第三の有機化合物膜を成膜するための成膜室であり、成膜

室(C)と呼ぶ。成膜室(C)910はゲート900eを介して搬送室901に連結され

る。本実施例では成膜室(C)910として図2に示した構造の成膜室を設けている。本

実施例では、成膜室(C)910内の成膜部911において、青色に発光する有機化合物

膜を成膜する。

【0191】

成膜室(C)910内には複数の蒸発源が備えられており、具体的には、正孔注入性の

有機化合物を備えた第一の蒸発源と、発光性を有する有機化合物を備えた第二の蒸発源と

、ブロッキング性の有機化合物を備えた第三の蒸発源と、電子輸送性の有機化合物を備え

た第四の蒸発源が備えられている。

【0192】

なお、これらの有機化合物を順に蒸着していくことにより、陽極上に正孔注入性、発光

性、ブロッキング性および電子輸送性の機能を有する領域からなる有機化合物膜を形成す

ることができる。

【0193】

また、本実施例においては、異なる機能領域の界面には、両方の機能領域を形成する有

機化合物を同時に蒸着することにより混合領域を形成する。つまり、正孔注入性領域と発

光性領域の界面、発光性領域とブロッキング性領域との界面、およびブロッキング性領域

と電子輸送性領域の界面にそれぞれ混合領域を形成している。

【0194】

なお、ここでは第三の有機化合物膜として、4種類の機能の異なる有機化合物を4つの

蒸発源にそれぞれ備えておき、これらを順に蒸着して有機化合物膜を形成する場合につい

て説明したが、本発明は、これに限られることはなく複数であればよい。また、一つの蒸

発源に備えられる有機化合物は必ずしも一種類である必要はなく、複数種であっても良い

。例えば、蒸発源に発光性の有機化合物として備えられている一種類の材料の他に、ドー

パントとなりうる別の有機化合物を一緒に備えておいても良い。なお、これらの複数の機

能を有し、青色発光を示す有機化合物膜を形成する有機化合物としては、実施例1に示し

たものを用いることができるが、公知の材料を自由に組み合わせて用いることもできる

【0195】

また、成膜室(C)910はゲート900iを介して材料交換室916に連結される。

なお、材料交換室916には、交換した有機化合物を加熱するヒーターが設けられている

。予め有機化合物を加熱することで水等の不純物を除去することができる。この時加える

温度は200℃以下であることが望ましい。また、材料交換室916には、内部を減圧状

態にすることができる排気ポンプが備えられているので、外部から有機化合物を導入し、

加熱処理した後、内部を減圧状態にする。そして、成膜室内と同じ圧力状態になったとこ

ろでゲート900iを開け、成膜室内部の蒸発源に有機化合物を備えることができるよう

になっている。なお、有機化合物は、搬送機構などにより成膜室内の蒸発源に備えられる

。

【0196】

なお、成膜室(C)910内における成膜プロセスに関しては、図2の説明を参照すれ

ば良い。

【0197】

なお、成膜室(C)910にもアライメント室905と同様にクリーニング予備室92

2dがゲート(図示せず)を介して連結されている。なお、具体的な構成は、クリーニン

グ予備室922aと同様であり、クリーニング予備室922dで発生させたラジカルを成

膜室(C)910に導入することにより、成膜室(C)910内部に付着した有機化合物

等を除去することができる。

【0198】

次に、912は蒸着法により発光素子の陽極もしくは陰極となる導電膜(本実施例では

陰極となる金属膜)を成膜するための成膜室であり、成膜室(D)と呼ぶ。成膜室(D)

912はゲート900fを介して搬送室901に連結される。

本実施例では、成膜室(D)912内の成膜部913において、発光素子の陰極となる導

電膜としてAl−Li合金膜(アルミニウムとリチウムとの合金膜)を成膜する。なお、

周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着することも可能である

。共蒸着とは、同時に蒸発源を加熱し、成膜段階で異なる物質を混合する蒸着法をいう。

【0199】

また、成膜室(D)912はゲート900jを介して材料交換室917に連結される。

なお、材料交換室917には、交換した導電材料を加熱するヒーターが設けられている。

予め導電材料を加熱することで水等の不純物を除去することができる。この時加える温度

は200℃以下であることが望ましい。また、材料交換室917には、内部を減圧状態に

することができる排気ポンプが備えられているので、外部から導電材料を導入した後、内

部を減圧状態にする。そして、成膜室内と同じ圧力状態になったところでゲート900j

を開け、成膜室内部の蒸発源に導電材料を備えることができるようになっている。

【0200】

なお、成膜室(D)912にもアライメント室905と同様にクリーニング予備室92

2eがゲート(図示せず)を介して連結されている。なお、具体的な構成は、クリーニン

グ予備室922aと同様であり、クリーニング予備室922eで発生させたラジカルを成

膜室(D)912に導入することにより、成膜室(D)912内部に付着した導電材料等

を除去することができる。

【0201】

また、成膜室(A)906、成膜室(B)908、成膜室(C)910及び成膜室(D

)912には、各成膜室内を加熱する機構を備えておく。これにより、成膜室内の水分等

の不純物を除去することができる。

【0202】

さらにこれらの成膜室に備える排気ポンプとしては、ドライポンプ、メカニカルブース

ターポンプ、ターボ分子ポンプ(磁気浮上型)もしくはクライオポンプなどを用いること

が可能であるが、本実施例ではクライオポンプ及びドライポンプを用いるのが望ましい。

【0203】

また、成膜室(A)906、成膜室(B)908、成膜室(C)910及び成膜室(D

)912は、排気ポンプにより減圧される。なお、この時の到達真空度は10-6Pa以上

であることが望ましく、例えば、排気速度が36000l/s(H2O)のクライオポン

プを用いて、成膜室内部の表面積が1.5m2としたときには、リーク速度が9.3×1

0-7Pa・m3・s-1以下である18−8ステンレス鋼のような材料を用いて成膜室内部

を形成することが望ましい。この様な真空度を得るためには、成膜室内部を電解研磨によ

り表面積を小さくすることは、酸素や水等の不純物の吸着性を小さくすることができるの

で効果的である。

【0204】

その他にも、電解研磨を施して鏡面化させたアルミニウム等の材料を内部壁面に用いた

り、また、気孔がきわめて少なくなるように処理されたセラミックス等の材料からなる内

部部材を用いる。なお、これらの材料は平均面粗さが5nm以下(好ましくは3nm以下

)となるような表面平滑性を有する。なお、ここでいう平均面粗さとは、JIS B06

01で定義されている中心線平均粗さを面に対して適用できるよう三次元に拡張したもの

をいう。

【0205】

その他にも、ガスと反応しやすい材料を用いて成膜室の内壁に活性な表面を形成する方

法もある。この場合の材料としては、Ti、Zr、Nb、Ta、Cr、Mo、W、La、

Baなどを用いるとよい。

【0206】

次に、918は封止室(封入室またはグローブボックスともいう)であり、ゲート90

0kを介してロード室904に連結されている。封止室918では、最終的に発光素子を

密閉空間に封入するための処理が行われる。この処理は形成された発光素子を酸素や水分

から保護するための処理であり、カバー材で機械的に封入する、又は熱硬化性樹脂若しく

は紫外光硬化性樹脂で封入するといった手段を用いる。

【0207】

カバー材としては、ガラス、セラミックス、プラスチックもしくは金属を用いることが

できるが、カバー材側に光を放射させる場合は透光性でなければならない。また、カバー

材と上記発光素子が形成された基板とは熱硬化性樹脂又は紫外光硬化性樹脂等のシール剤

を用いて貼り合わせられ、熱処理又は紫外光照射処理によって樹脂を硬化させて密閉空間

を形成する。この密閉空間の中に酸化バリウムに代表される吸湿剤を設けることも有効で

ある。

【0208】

また、カバー材と発光素子の形成された基板との空間を熱硬化性樹脂若しくは紫外光硬

化性樹脂で充填することも可能である。この場合、熱硬化性樹脂若しくは紫外光硬化性樹

脂の中に酸化バリウムに代表される吸湿材を添加しておくことは有効である。

【0209】

図9に示した成膜装置では、封止室918の内部に紫外光を照射するための機構(以下

、紫外光照射機構という)919が設けられており、この紫外光照射機構919から発し

た紫外光によって紫外光硬化性樹脂を硬化させる構成となっている。また、封止室918

の内部は排気ポンプを取り付けることで減圧にすることも可能である。上記封入工程をロ

ボット操作で機械的に行う場合には、減圧下で行うことで酸素や水分の混入を防ぐことが

できる。なお、具体的には、酸素や水の濃度は0.3ppm以下にすることが望ましい。

また、逆に封止室918の内部を与圧とすることも可能である。この場合、高純度な窒素

ガスや希ガスでパージしつつ与圧とし、外気から酸素等が侵入することを防ぐ。

【0210】

次に、封止室918には受渡室(パスボックス)920が連結される。受渡室920に

は搬送機構(B)921が設けられ、封止室918で発光素子の封入が完了した基板を受

渡室920へと搬送する。受渡室920も排気ポンプを取り付けることで減圧とすること

が可能である。この受渡室920は封止室918を直接外気に晒さないようにするための

設備であり、ここから基板を取り出す。その他、封止室において用いる部材を供給する部

材供給室(図示せず)を設けることも可能である。

【0211】

なお、本実施例において図示しなかったが、発光素子の形成後に窒化珪素や酸化珪素等

の珪素を含む化合物やこれらの化合物の上に炭素を含むDLC(Diamond Like Carbon)

膜を積層させた絶縁膜を発光素子上に形成させても良い。なお、DLC(Diamond Like C

arbon)膜とは、ダイヤモンド結合(sp3結合)とグラファイト結合(SP2結合)が混在し

た非晶質膜である。またこの場合には、自己バイアスを印加することでプラズマを発生さ

せ、原料ガスのプラズマ放電分解により薄膜を形成させるCVD(chemical vapor deposi

tion)装置を備えた成膜室を設ければよい。

【0212】

なお、CVD(chemical vapor deposition)装置を備えた成膜室においては、酸素(O2

)、水素(H2)、メタン(CH4)、アンモニア(NH3)、シラン(SiH4)を用いる

ことができる。また、CVD装置としては、平行平板型の電極を有しRF電源が13.5

6MHzのものを用いればよい。

【0213】

さらに、スパッタリング法(または、スパッタ法ともいう)により成膜を行う成膜室を

設けることも可能である。発光素子の陰極上に有機化合物膜が形成された後、陽極を形成

する場合にスパッタリングによる成膜が有効であるためである。すなわち画素電極が陰極

である場合に有効である。なお、成膜時の成膜室内は、アルゴン中に酸素を添加した雰囲

気にしておくことで成膜された膜中の酸素濃度を制御し、透過率の高い低抵抗な膜を形成

することができる。また、その他の成膜室と同様に成膜室はゲートにより搬送室と遮断さ

れるのが望ましい。

【0214】

また、スパッタリングを行う成膜室においては、成膜基板の温度を制御する機構を設け

ても良い。なお、成膜基板は20〜150℃に維持されることが望ましい。さらに、成膜

室に備える排気ポンプとしては、ドライポンプ、メカニカルブースターポンプ、ターボ分

子ポンプ(磁気浮上型)もしくはクライオポンプなどを用いることが可能であるが、本実

施例ではクライオポンプ及びドライポンプが望ましい。

【0215】

以上のように、図9に示した成膜装置を用いることで完全に発光素子を密閉空間に封入

するまで外気に晒さずに済むため、信頼性の高い発光装置を作製することが可能となる。

【実施例3】

【0216】

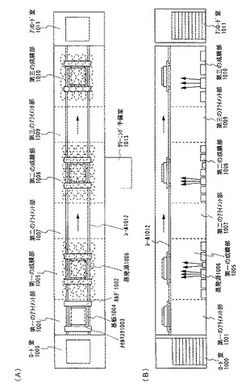

本実施例では、実施例1で示したインライン型の成膜装置と、基板の搬送方法及び成膜

室の構造が異なる成膜装置について図10を用いて説明する。

【0217】

図10において、ロード室1000に投入された基板1004は、ゲート(図示せず)

を介して連結された第一のアライメント部1001に搬送される。なお、基板1004は

、図5において説明した方法によりアライメントされ、メタルマスク1003と共にホル

ダ1002に固定される。

【0218】

そして、基板1004は、ホルダ1002ごと第一の成膜部1005に搬送される。な

お、第一のアライメント部1001と第一の成膜部1005は、ゲートを介さずに連結さ

れており、同一の空間を有している。そこで、本実施例では、第一のアライメント部10

01と第一の成膜部1005との間を自由に移動できる手段として、レール1012を設

けておき、このレール1012上をホルダ1002が移動することにより、それぞれの処

理を行う。なお、アライメント、及び成膜の際の処理位置は、ホルダ1002が有する制

御機構により制御されるようになっている。

【0219】

そして、第一の成膜部1005において、異なる有機化合物がそれぞれ備えられている

複数の蒸発源1006により蒸着されることにより、第一の有機化合物膜が形成される。

なお、この移動手段は、第二の有機化合物膜を形成するために、第二のアライメント部1

007及び第二の成膜部1008へ搬送する場合にも同様に用いられる。

【0220】

さらに、第三の有機化合物を形成する場合にも、第三のアライメント部1009及び第

三の成膜部1010へ同様に搬送される。

【0221】

以上のように本実施例においては、三種類の有機化合物膜を同一の空間内で形成するこ

とが可能である。第三の成膜部1010は、ゲート(図示せず)を介して、アンロード室

1011と連結されており、成膜後の基板を取り出すことができる。

【0222】

なお、本実施例におけるアライメント部および成膜部における処理方法は、実施例1の

アライメント室及び成膜室において説明したのと同様の処理を行えばよい。

【0223】

また、本実施例において、アライメント部と成膜部のあいだに基板の搬送を妨げない程

度にこれらを仕切るための隔壁を設けることは、成膜時に蒸発源から飛散する有機化合物

が成膜部以外のところ(アライメント部や他の成膜部)へ飛散するのを防ぐことができる

。

【0224】

また、本実施例における成膜装置においても、クリーニング予備室1013を設けて、

成膜室内及びメタルマスクのクリーニングを行うと良い。

【0225】

以上に説明した成膜装置を用いて、複数の有機化合物膜を同一空間内で形成することに

より、異なる有機化合物膜の形成における移動が容易になるため、処理時間を短縮するこ

とが可能になる。

【0226】

また、本実施例に示す成膜装置においては、成膜室において連続的に蒸着を行い、発光

素子の陽極若しくは陰極まで形成された基板上に複数の機能を有する三種類の有機化合物

膜を形成することができるが、さらに、導電膜を成膜するための成膜室を設けて、連続的

に発光素子の陰極若しくは陽極まで形成することができるようにしても良い。なお、導電

膜としては、陰極を形成する場合にはAl−Li合金膜(アルミニウムとリチウムとの合

金膜)の他、周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着すること

により得られる膜を用いれば良く、陽極を形成する場合には酸化インジウム、酸化錫、酸

化亜鉛もしくはこれらの化合物(ITOなど)を用いればよい。

【0227】

その他にも、作製した発光素子の封止を行う処理室を設けておくことも可能である。

【0228】

また、本実施例における成膜装置には、実施例1や実施例2で示したような排気ポンプ

を設置することができるが、成膜室内の圧力を一定にするためには、同じ種類で、同じ排

気能力を有するポンプを単数または複数設ければよい。なお、ドライポンプとクライオポ

ンプを組み合わせたものを用いるのが好ましい。

【実施例4】

【0229】

本実施例では、本発明の成膜装置を用いて作製した発光装置について説明する。図11

は、アクティブマトリクス型の発光装置の断面図である。なお、能動素子としてここでは

薄膜トランジスタ(以下、「TFT」と記す)を用いているが、MOSトランジスタを用

いてもよい。

【0230】

また、TFTとしてトップゲート型TFT(具体的にはプレーナ型TFT)を例示する

が、ボトムゲート型TFT(典型的には逆スタガ型TFT)を用いることもできる。

【0231】

図11において、1101は基板であり、ここでは可視光を透過する基板を用いる。具

体的には、ガラス基板、石英基板、結晶化ガラス基板もしくはプラスチック基板(プラス

チックフィルムを含む)を用いればよい。なお、基板1101とは、表面に設けた絶縁膜

も含めるものとする。

【0232】

基板1101の上には画素部1111および駆動回路1112が設けられている。まず

、画素部1111について説明する。

【0233】

画素部1111は画像表示を行う領域である。基板上には複数の画素が存在し、各画素

には発光素子に流れる電流を制御するためのTFT(以下、「電流制御用TFT」と記す

)1102、画素電極(陽極)1103、有機化合物膜1104および陰極1105が設

けられている。なお、1113は、電流制御用TFTのゲートに加わる電圧を制御するた

めのTFT(以下、「スイッチング用TFT」と記す)である。

【0234】

電流制御用TFT1102は、ここではpチャネル型TFTを用いることが好ましい。

nチャネル型TFTとすることも可能であるが、図11のように発光素子の陽極に電流制

御用TFTを接続する場合は、pチャネル型TFTの方が消費電力を押さえることができ

る。ただし、スイッチング用TFT1113はnチャネル型TFTでもpチャネル型TF

Tでもよい。

【0235】

また、電流制御用TFT1102のドレインには画素電極1103が電気的に接続され

ている。本実施例では、画素電極1103の材料として仕事関数が4.5〜5.5eVの

導電性材料を用いるため、画素電極1103は発光素子の陽極として機能する。画素電極

1103として代表的には、酸化インジウム、酸化錫、酸化亜鉛もしくはこれらの化合物

(ITOなど)を用いればよい。画素電極1103の上には有機化合物膜1104が設け

られている。

【0236】

さらに、有機化合物膜1104の上には陰極1105が設けられている。陰極1105

の材料としては、仕事関数が2.5〜3.5eVの導電性材料を用いることが望ましい。

陰極1105として代表的には、アルカリ金属元素もしくはアルカリ土類金属元素を含む

導電膜、アルミニウムを含む導電膜、あるいはその導電膜にアルミニウムや銀などを積層

したもの、を用いればよい。

【0237】

また、画素電極1103、有機化合物膜1104、および陰極1105からなる発光素

子1114は、保護膜1106で覆われている。保護膜1106は、発光素子1114を

酸素および水から保護するために設けられている。保護膜1106の材料としては、窒化

珪素、窒化酸化珪素、酸化アルミニウム、酸化タンタル、もしくは炭素(具体的にはダイ

ヤモンドライクカーボン)を用いる。

【0238】

次に、駆動回路1112について説明する。駆動回路1112は画素部1111に伝送

される信号(ゲート信号およびデータ信号)のタイミングを制御する領域であり、シフト

レジスタ、バッファ、ラッチ、アナログスイッチ(トランスファゲート)もしくはレベル

シフタが設けられている。図11では、これらの回路の基本単位としてnチャネル型TF

T1107およびpチャネル型TFT1108からなるCMOS回路を示している。

【0239】

なお、シフトレジスタ、バッファ、ラッチ、アナログスイッチ(トランスファゲート)

もしくはレベルシフタの回路構成は、公知のものでよい。また図11では、同一の基板上

に画素部1111および駆動回路1112を設けているが、駆動回路1112を設けずに

ICやLSIを電気的に接続することもできる。

【0240】

また、図11では電流制御用TFT1102に画素電極(陽極)1103が電気的に接

続されているが、陰極が電流制御用TFTに接続された構造をとることもできる。その場

合、画素電極1103を陰極1105と同様の材料で形成し、陰極を画素電極(陽極)1

103と同様の材料で形成すればよい。その場合、電流制御用TFTはnチャネル型TF

Tとすることが好ましい。

【0241】

また、本実施例では、配線1109と分離部1110からなるひさしのある形状(以下

、ひさし構造と呼ぶ)を設けた。図11で示されるような配線1109および分離部11

10からなる「ひさし構造」は、配線1109を構成する金属と、分離部1110を形成

する前記金属よりもエッチレートの低い材料(例えば金属窒化物)とを積層し、エッチン

グすることにより形成することができる。この形状により、画素電極1103や配線11

09が陰極1105とショートすることを防ぐことができる。なお、本実施例においては

、通常のアクティブマトリクス型の発光装置と異なり、画素上の陰極1105は、ストラ

イプ状(パッシブマトリクス型の陰極と同様)に形成される。

【0242】

ここで、図11に示したアクティブマトリクス型の発光装置の外観を図12に示す。な

お、図12(A)には上面図を示し、図12(B)には図12(A)をA−A'で切断し

た時の断面図を示す。また、図11に用いた符号を引用する。

【0243】

点線で示された1201はソース側駆動回路、1202は画素部、1203はゲート側

駆動回路である。また、1204はカバー材、1205はシール剤であり、シール剤12

05で囲まれた内側には空間1207が設けられる。

【0244】

なお、1208はソース側駆動回路1201及びゲート側駆動回路1203に入力され

る信号を伝送するための配線であり、外部入力端子となるFPC(フレキシブルプリント

サーキット)1210からビデオ信号やクロック信号を受け取る。なお、ここではFPC

しか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付けられて

いても良い。本明細書における発光装置には、発光パネルにFPCもしくはPWBが取り

付けられた状態の発光モジュールだけではなく、ICを実装した発光モジュールをも含む

ものとする。

【0245】

次に、断面構造について図12(B)を用いて説明する。基板1101の上方には画素

部1202、ゲート側駆動回路1203が形成されており、画素部1202は電流制御用

TFT1102とそのドレインに電気的に接続された画素電極1103を含む複数の画素

により形成される。また、ゲート側駆動回路1203はnチャネル型TFT1107とp

チャネル型TFT1108とを組み合わせたCMOS回路を用いて形成される。

【0246】

画素電極1103は発光素子の陽極として機能する。また、画素電極1103の両端に

は層間絶縁膜1206が形成され、画素電極1103上には有機化合物膜1104および

発光素子の陰極1105が形成される。

【0247】

陰極1105は複数の画素に共通の配線としても機能し、接続配線1209を経由して

FPC1210に電気的に接続されている。さらに、画素部1202及びゲート側駆動回

路1203に含まれる素子は全て保護膜1106で覆われている。

【0248】

また、シール剤1205によりカバー材1204が貼り合わされている。なお、カバー

材1204と発光素子との間隔を確保するために樹脂膜からなるスペーサを設けても良い

。そして、シール剤1205の内側は密閉された空間になっており、窒素やアルゴンなど

の不活性ガスが充填されている。なおこの密閉空間の中に酸化バリウムに代表される吸湿

剤を設けることも有効である。

【0249】

また、カバー材としては、ガラス、セラミックス、プラスチックもしくは金属を用いる

ことができるが、カバー材側に光を放射させる場合は透光性でなければならない。なお、

プラスチックとしては、FRP(Fiberglass-Reinforced Plastics)、PVF(ポリビニ

ルフロライド)、マイラー、ポリエステルまたはアクリルを用いることができる。

【0250】

以上のようにして基板上に形成された発光素子1114をカバー材1204及びシール

剤1205を用いて封入することにより、外部から完全に遮断することができ、外部から

水分や酸素等の有機化合物層の酸化による劣化を促す物質が侵入するのを防ぐことができ

る。従って、信頼性の高い発光装置を得ることができる。

【0251】

なお、本実施例における発光装置は、実施例1〜実施例3で説明した成膜装置を用いて

成膜することが可能である。

【実施例5】

【0252】

本実施例では本発明の成膜装置を用いて作製されたパッシブ型(単純マトリクス型)の

発光装置について説明する。説明には図13を用いる。図13において、1301はガラ

ス基板、1302は透明導電膜からなる陽極である。本実施例では、透明導電膜として酸

化インジウムと酸化亜鉛との化合物を蒸着法により形成する。なお、図13では図示され

ていないが、複数本の陽極が紙面と平行な方向へストライプ状に配列されている。

【0253】

また、ストライプ状に配列された陽極1302に対して交差するように陰極隔壁(13

03a、1303b)が形成される。陰極隔壁(1303a、1303b)は紙面に垂直

な方向に形成されている。

【0254】

次に、有機化合物膜1304が形成される。ここで形成される有機化合物膜は、正孔注

入性、正孔輸送性、発光性、ブロッキング性、電子輸送性または、電子注入性の機能を有

する有機化合物を複数組み合わせて、複数の機能領域を形成すると良い。

【0255】

なお、本実施例においても、機能領域間には混合領域を形成する。なお、混合領域の作

製については、実施の形態に示した方法を用いればよい。

【0256】

また、これらの有機化合物膜は陰極隔壁(1303a、1303b)によって形成され

た溝に沿って形成されるため、紙面に垂直な方向にストライプ状に配列される。

【0257】

その後、複数本の陰極1305が紙面に垂直な方向が長手方向となり、且つ、陽極13

02と直交するようにストライプ状に配列される。なお、本実施例では、陰極1305は

、MgAgからなり、蒸着法により形成される。また、図示されていないが陰極1305

は所定の電圧が加えられるように、後にFPCが取り付けられる部分まで配線が引き出さ

れている。さらに、陰極1305を形成したら、保護膜1306として窒化珪素膜を設け

る。

【0258】

以上のようにして基板1301上に発光素子1311を形成する。なお、本実施例では

下側の電極が透光性の陽極となっているため、有機化合物膜で発生した光は下面(基板1

301)に放射される。しかしながら、発光素子1311の構造を反対にし、下側の電極

を遮光性の陰極とすることもできる。その場合、有機化合物膜で発生した光は上面(基板

1301とは反対側)に放射されることになる。

【0259】

次に、カバー材1307としてセラミックス基板を用意する。本実施例の構造では遮光

性で良いのでセラミックス基板を用いたが、勿論、前述のように発光素子の構造を反対に

した場合、カバー材は透光性のほうが良いので、プラスチックやガラスからなる基板を用

いるとよい。

【0260】

こうして用意したカバー材1307は、紫外線硬化樹脂からなるシール剤1309によ

り貼り合わされる。なお、シール剤1309の内側の空間1308は密閉された空間にな

っており、窒素やアルゴンなどの不活性ガスが充填されている。また、この密閉された空

間1308の中に酸化バリウムに代表される吸湿材を設けることも有効である。最後に異

方導電性フィルム(FPC)1310を取り付けてパッシブ型の発光装置が完成する。

なお、本実施例に示した発光装置は、実施例1〜実施例3に示したいずれの成膜装置を

用いても作製することが可能である。

【実施例6】

【0261】

発光素子を用いた発光装置は自発光型であるため、液晶表示装置に比べ、明るい場所で

の視認性に優れ、視野角が広い。従って、本発明の発光装置を用いて様々な電気器具を完

成させることができる。

【0262】

本発明により作製した発光装置を用いた電気器具として、ビデオカメラ、デジタルカメ

ラ、ゴーグル型ディスプレイ(ヘッドマウントディスプレイ)、ナビゲーションシステム

、音響再生装置(カーオーディオ、オーディオコンポ等)、ノート型パーソナルコンピュ

ータ、ゲーム機器、携帯情報端末(モバイルコンピュータ、携帯電話、携帯型ゲーム機ま

たは電子書籍等)、記録媒体を備えた画像再生装置(具体的にはデジタルビデオディスク

(DVD)等の記録媒体を再生し、その画像を表示しうる表示装置を備えた装置)などが

挙げられる。特に、斜め方向から画面を見る機会が多い携帯情報端末は、視野角の広さが

重要視されるため、発光素子を有する発光装置を用いることが好ましい。それら電気器具

の具体例を図14に示す。

【0263】

図14(A)は表示装置であり、筐体2001、支持台2002、表示部2003、ス

ピーカー部2004、ビデオ入力端子2005等を含む。本発明により作製した発光装置

を、その表示部2003に用いることにより作製される。発光素子を有する発光装置は自

発光型であるためバックライトが必要なく、液晶表示装置よりも薄い表示部とすることが

できる。なお、表示装置は、パソコン用、TV放送受信用、広告表示用などの全ての情報

表示用表示装置が含まれる。

【0264】

図14(B)はデジタルスチルカメラであり、本体2101、表示部2102、受像部

2103、操作キー2104、外部接続ポート2105、シャッター2106等を含む。

本発明により作製した発光装置を、その表示部2102に用いることにより作製される。

【0265】

図14(C)はノート型パーソナルコンピュータであり、本体2201、筐体2202

、表示部2203、キーボード2204、外部接続ポート2205、ポインティングマウ

ス2206等を含む。本発明により作製した発光装置を、その表示部2203に用いるこ

とにより作製される。

【0266】

図14(D)はモバイルコンピュータであり、本体2301、表示部2302、スイッ

チ2303、操作キー2304、赤外線ポート2305等を含む。本発明により作製した

発光装置を、その表示部2302に用いることにより作製される。

【0267】

図14(E)は記録媒体を備えた携帯型の画像再生装置(具体的にはDVD再生装置)

であり、本体2401、筐体2402、表示部A2403、表示部B2404、記録媒体

(DVD等)読み込み部2405、操作キー2406、スピーカー部2407等を含む。

表示部A2403は主として画像情報を表示し、表示部B2404は主として文字情報を

表示するが、本発明により作製した発光装置を、これら表示部A、B2403、2404

に用いることにより作製される。なお、記録媒体を備えた画像再生装置には家庭用ゲーム

機器なども含まれる。

【0268】

図14(F)はゴーグル型ディスプレイ(ヘッドマウントディスプレイ)であり、本体

2501、表示部2502、アーム部2503を含む。本発明により作製した発光装置を

、その表示部2502に用いることにより作製される。

【0269】

図14G)はビデオカメラであり、本体2601、表示部2602、筐体2603、外

部接続ポート2604、リモコン受信部2605、受像部2606、バッテリー2607

、音声入力部2608、操作キー2609、接眼部2610等を含む。本発明により作製

した発光装置を、その表示部2602に用いることにより作製される。

【0270】

ここで図14(H)は携帯電話であり、本体2701、筐体2702、表示部2703

、音声入力部2704、音声出力部2705、操作キー2706、外部接続ポート270

7、アンテナ2708等を含む。本発明により作製した発光装置を、その表示部2703

に用いることにより作製される。なお、表示部2703は黒色の背景に白色の文字を表示

することで携帯電話の消費電力を抑えることができる。

【0271】

なお、将来的に有機材料の発光輝度が高くなれば、出力した画像情報を含む光をレンズ

等で拡大投影してフロント型若しくはリア型のプロジェクターに用いることも可能となる

。

【0272】

また、上記電気器具はインターネットやCATV(ケーブルテレビ)などの電子通信回

線を通じて配信された情報を表示することが多くなり、特に動画情報を表示する機会が増

してきている。有機材料の応答速度は非常に高いため、発光装置は動画表示に好ましい。

【0273】

また、発光装置は発光している部分が電力を消費するため、発光部分が極力少なくなる

ように情報を表示することが好ましい。従って、携帯情報端末、特に携帯電話や音響再生

装置のような文字情報を主とする表示部に発光装置を用いる場合には、非発光部分を背景

として文字情報を発光部分で形成するように駆動することが好ましい。

【0274】

以上の様に、本発明の成膜装置を用いて作製された発光装置の適用範囲は極めて広く、

あらゆる分野の電気器具に用いることが可能である。また、本実施例の電気器具は実施例

1〜実施例3に示した成膜装置により形成される実施例4または実施例5に示す発光装置

をその表示部に用いることにより完成させることができる。

【実施例7】

【0275】

本実施例では、本発明の成膜装置により形成された発光装置の画素部の構造について説

明する。

【0276】

図17(A)には、画素部1911の一部の上面図を示す。画素部1911には、複数

の画素1912(1912(a)〜1912(C))が形成されている。また、ここで示

す上面図は、画素に形成された画素電極の端部を覆って形成された絶縁層1902まで形

成された状態を示している。つまり、絶縁層1902は、ソース線1913、走査線19

14および電流供給線1915を覆うように形成されている。また、下方に画素電極とT

FTとの接続部分が形成されている領域a(1903)の部分も絶縁層1902で覆われ

ている。

【0277】

さらに、図17(A)に示す画素部1911の点線AA’における断面図であって、画

素電極1901上に有機化合物膜1905(1905(a)〜1905(C))が形成さ

れた状態を図17(B)に示す。なお、ここでは、紙面に対して縦方向に同一の材料から

なる有機化合物膜が形成されており、横方向にそれぞれ異なる材料からなる有機化合物膜

が形成されている。

【0278】

例えば、図17(A)の画素(R)1912aには赤色発光を示す有機化合物膜(R)

1905aが形成され、画素(G)1912bには緑色発光を示す有機化合物膜(G)1

905bが形成され、画素(B)1912cには青色発光を示す有機化合物膜(B)19

05cが形成される。なお、絶縁層1902は、有機化合物膜形成時のマージンとなり、

有機化合物膜の成膜位置が多少ずれて、図17(B)に示すように絶縁層1902上で異

なる材料からなる有機化合物膜が重なってしまったとしても、それが絶縁層1902上で

あれば何ら問題はない。

【0279】

さらに、図17(A)に示す画素部1911の点線BB’における断面図であって、図

17(B)と同様に画素電極1901上に有機化合物膜1905が形成された状態を図1

7(C)に示す。

【0280】

なお、点線BB’で切断される画素には、画素(R)1912aと同様の赤色発光を示

す有機化合物膜(R)1905aが形成されるため、図17(C)で示す構造を有する。

【0281】

以上により、画素部1911には、赤色発光を示す有機化合物膜(R)1905aが形

成され、緑色発光を示す有機化合物膜(G)1905bが形成され、および青色発光を示

す有機化合物膜(B)1905cが形成され、発光装置のフルカラー化が可能となる。

【技術分野】

【0001】

本発明は、電界を加えることで発光が得られる有機化合物を含む膜(以下、「有機化合

物膜」と記す)と、陽極と、陰極と、を有する発光素子の作製に用いる成膜装置及び成膜

方法に関する。本発明では特に、従来よりも駆動電圧が低く、なおかつ素子の寿命が長い

発光素子の作製に関する。さらに、本明細書中における発光装置とは、素子として発光素

子を用いた画像表示デバイスもしくは発光デバイスを指す。また、発光素子にコネクター

、例えば異方導電性フィルム((FPC:flexible printed circuit)もしくはTAB(Tape Autom

ated Bonding)テープもしくはTCP(Tape Carrier Package)が取り付けられたモジュー

ル、TABテープやTCPの先にプリント配線板が設けられたモジュール、または発光素子にCO

G(Chip On Glass)方式によりIC(集積回路)が直接実装されたモジュールも全て含むも

のとする。

【背景技術】

【0002】

発光素子は、電界を加えることにより発光する素子である。その発光機構は、電極間に

有機化合物層を挟んで電圧を印加することにより、陰極から注入された電子および陽極か

ら注入された正孔が有機化合物層中の発光中心で再結合して分子励起子を形成し、その分

子励起子が基底状態に戻る際にエネルギーを放出して発光すると言われている。

【0003】

なお、有機化合物が形成する分子励起子の種類としては、一重項励起状態と三重項励起

状態が可能であるが、本明細書中ではどちらの励起状態が発光に寄与する場合も含むこと

とする。

【0004】

このような発光素子において、通常、有機化合物層は1μmを下回るほどの薄膜で形成さ

れる。また、発光素子は、有機化合物層そのものが光を放出する自発光型の素子であるた

め、従来の液晶ディスプレイに用いられているようなバックライトも必要ない。したがっ

て、発光素子は極めて薄型軽量に作製できることが大きな利点である。

【0005】

また、例えば100〜200nm程度の有機化合物層において、キャリアを注入してから再結合

に至るまでの時間は、有機化合物層のキャリア移動度を考えると数十ナノ秒程度であり、

キャリアの再結合から発光までの過程を含めてもマイクロ秒以内のオーダーで発光に至る

。したがって、非常に応答速度が速いことも特長の一つである。

【0006】

さらに、発光素子はキャリア注入型の発光素子であるため、直流電圧での駆動が可能で

あり、ノイズが生じにくい。駆動電圧に関しては、まず有機化合物膜の厚みを100nm程度

の均一な超薄膜とし、また、有機化合物膜に対するキャリア注入障壁を小さくするような

電極材料を選択し、さらにはヘテロ構造(二層構造)

を導入することによって、5.5Vで100cd/m2の十分な輝度が達成された(文献1:C. W. Ta

ng and S. A. VanSlyke, "Organic electroluminescent diodes", Applied Physics Lett

ers, vol. 51, No.12, 913-915 (1987))。

【0007】

こういった薄型軽量・高速応答性・直流低電圧駆動などの特性から、発光素子は次世代

のフラットパネルディスプレイ素子として注目されている。また、自発光型であり視野角

が広いことから、視認性も比較的良好であり、電気器具の表示画面に用いる素子として有

効と考えられている。

【0008】

ところで、文献1において示された発光素子の構成であるが、まず、キャリア注入障壁

を小さくする方法として、仕事関数が低い上に比較的安定なMg:Ag合金を陰極に用い、電

子の注入性を高めている。このことにより、有機化合物膜に大量のキャリアを注入するこ

とを可能としている。

【0009】

さらに有機化合物膜として、ジアミン化合物からなる正孔輸送層とトリス(8−キノリ

ノラト)アルミニウム(以下、「Alq3」と記す)からなる電子輸送性発光層とを積層する

という、シングルヘテロ構造を適用することにより、キャリアの再結合効率を飛躍的に向

上させている。このことは、以下のように説明される。

【0010】

例えば、Alq3単層のみを有する発光素子の場合では、Alq3が電子輸送性であるため、陰

極から注入された電子のほとんどは正孔と再結合せずに陽極に達してしまい、発光の効率

は極めて悪い。すなわち、単層の発光素子を効率よく発光させる(あるいは低電圧で駆動

する)ためには、電子および正孔の両方をバランスよく輸送できる材料(以下、「バイポ

ーラー材料」と記す)を用いる必要があり、Alq3はその条件を満たしていない。

【0011】

しかし、文献1のようなシングルへテロ構造を適用すれば、陰極から注入された電子は

正孔輸送層と電子輸送性発光層との界面でブロックされ、電子輸送性発光層中へ閉じこめ

られる。したがって、キャリアの再結合が効率よく電子輸送性発光層で行われ、効率のよ

い発光に至るのである。

【0012】

このようなキャリアのブロッキング機能の概念を発展させると、キャリアの再結合領域

を制御することも可能となる。その例として、正孔をブロックできる層(正孔ブロッキン

グ層)を正孔輸送層と電子輸送層との間に挿入することにより、正孔を正孔輸送層内に閉

じこめ、正孔輸送層の方を発光させることに成功した報告がある。(文献2:Yasunori K

IJIMA, Nobutoshi ASAI and Shin-ichiro TAMURA, "A Blue Organic Light Emitting Dio

de", Japanese Journal of Applied Physics, Vol. 38, 5274-5277(1999))。

【0013】

また、文献1における発光素子は、いわば正孔の輸送は正孔輸送層が行い、電子の輸送

および発光は電子輸送性発光層が行うという、機能分離の発想であるとも言える。この機

能分離の概念はさらに、正孔輸送層と電子輸送層の間に発光層を挟むというダブルへテロ

構造(三層構造)の構想へと発展した(文献3:Chihaya ADACHI, Shizuo TOKITO, Tetsu

o TSUTSUI and Shogo SAITO, "Electroluminescence in Organic Films with Three-Laye

red Structure", Japanese Journal of Applied Physics, Vol. 27, No. 2, L269-L271(1

988))。

【0014】

こういった機能分離の利点としては、機能分離することによって一種類の有機材料に様

々な機能(発光性、キャリア輸送性、電極からのキャリア注入性など)

を同時に持たせる必要がなくなり、分子設計等に幅広い自由度を持たせることができる点

にある(例えば、無理にバイポーラー材料を探索する必要がなくなる)

。つまり、発光特性のいい材料、キャリア輸送性が優れる材料などを、各々組み合わせる

ことで、容易に高発光効率が達成できるということである。

【0015】

これらの利点から、文献1で述べられた積層構造の概念(キャリアブロッキング機能あ

るいは機能分離)自体は、現在に至るまで広く利用されている。

【0016】

また、これらの発光素子の作製においては、特に量産プロセスでは、正孔輸送材料、発

光層材料、電子輸送材料等を真空蒸着により積層する際に、それぞれの材料がコンタミネ

ーションしないようにするため、インライン方式(マルチチャンバー方式)の成膜装置が

用いられている。なお、図15に成膜装置の上面図を示す。

【0017】

図15に示した成膜装置においては、陽極(ITOなど)を有する基板上に正孔輸送層

・発光層・電子輸送層の三層構造(ダブルへテロ構造)、陰極の蒸着、及び封止処理が可

能である。

【0018】

まず、搬入室に陽極を有する基板を搬入する。基板は第1搬送室を経由して紫外線照射

室に搬送され、真空雰囲気中での紫外線照射により、陽極表面がクリーニングされる。な

お、陽極がITOのような酸化物である場合、前処理室にて酸化処理がされる。

【0019】

次に、蒸着室1501で正孔輸送層が形成され、蒸着室1502〜1504で発光層(

図15では、赤、緑、青の三色)が形成され、蒸着室1505で電子輸送層が形成され、

蒸着室1506で陰極が形成される。最後に、封止室にて封止処理がなされ、搬出室から

発光素子が得られる。

【0020】

このようなインライン方式の成膜装置の特色としては、各層の蒸着がそれぞれ異なる蒸

着室1501〜1505において行われていることである。したがって、それぞれの蒸着

室1501〜1505には、通常一つの蒸発源(1511〜1515)を設ければよい(

ただし、蒸着室1502〜1504において、色素をドープすることにより発光層を形成

する場合、共蒸着層を形成するために二つの蒸発源が必要になることもある)。つまり、

各層の材料がほとんど互いに混入しないような装置構成となっている。

【0021】

図15で説明した成膜装置を用いて作製された発光素子の構造を図16に示す。図16

において、基板1601上に形成される陽極1602と陰極1603との間に有機化合物

層1604が形成されるが、ここで形成される有機化合物層1604は、異なる蒸着室に

おいて異なる有機化合物が形成されることから第一の有機化合物層1605、第2の有機

化合物層1606、第三の有機化合物層1607で示される積層界面は明確に分離して形

成されている。

【0022】

ここで、第一の有機化合物層1605と第2の有機化合物層1606の界面付近にある

領域1608を図16(B)で示す。ここでは、第一の有機化合物層1605と第2の有

機化合物層1606の界面1609に不純物1610が混入されている様子が分かる。つ

まり、図15に示した従来の成膜装置においては、それぞれの層を別の成膜室で形成する

ことから、その成膜室間を基板が移動する際に、不純物1609が基板表面に付着してし

まい、界面1609に不純物1610が混入されてしまうのである。なお、ここでいう不

純物とは、具体的には、酸素や水などである。

【発明の開示】

【発明が解決しようとする課題】

【0023】

以上で述べたような積層構造は異種物質間の接合であるため、その界面には必ずエネル

ギー障壁が生じることになる。エネルギー障壁が存在すれば、その界面においてキャリア

の移動は妨げられるため、以下に述べるような問題点が提起される。

【0024】

まず一つは、駆動電圧のさらなる低減へ向けての障害になるという点である。

実際、現在の発光素子において、駆動電圧に関しては共役ポリマーを用いた単層構造の素

子の方が優れており、パワー効率(単位:[lm/W])でのトップデータ(ただし、一重項励

起状態からの発光を比較)を保持していると報告されている(文献4:筒井哲夫、「応用

物理学会有機分子・バイオエレクトロニクス分科会会誌」、Vol. 11、No. 1、P.8(2000

))。

【0025】

なお、文献4で述べられている共役ポリマーはバイポーラー材料であり、キャリアの再

結合効率に関しては積層構造と同等なレベルが達成できる。したがって、バイポーラー材

料を用いるなどの方法で、積層構造を用いることなくキャリアの再結合効率さえ同等にで

きるのであれば、界面の少ない単層構造の方が実際は駆動電圧が低くなることを示してい

る。

【0026】

例えば電極との界面においては、エネルギー障壁を緩和するような材料を挿入し、キャ

リアの注入性を高めて駆動電圧を低減する方法がある(文献5:Takeo Wakimoto, Yoshin

ori Fukuda, Kenichi Nagayama, Akira Yokoi, Hitoshi Nakada, and Masami Tsuchida,

"Organic EL Cells Using Alkaline Metal Compounds as Electron Injection Materials

", IEEE TRANSACTIONS ON ELECTRON DEVICES, VOL. 44, NO. 8, 1245-1248(1997))。文

献5では、電子注入層としてLi2Oを用いることにより、駆動電圧の低減に成功している。

【0027】

しかしながら、有機材料間(例えば正孔輸送層と発光層との間のことであり、以下、「

有機界面」と記す)のキャリア移動性に関してはいまだ未解決の分野であり、単層構造の

低駆動電圧に追いつくための重要なポイントであると考えられる。

【0028】

さらに、エネルギー障壁に起因する問題点として、発光素子の素子寿命に対する影響が

考えられる。すなわち、キャリアの移動が妨げられ、チャージが蓄積することによる輝度

の低下である。

【0029】

この劣化機構に関してははっきりした理論は確立されていないが、陽極と正孔輸送層と

の間に正孔注入層を挿入し、さらにdc駆動ではなく矩形波のac駆動にすることによって、

輝度の低下を抑えることができるという報告がある(文献6:S. A. VanSlyke, C. H. Ch

en, and C. W. Tang, "Organic electroluminescent devices with improved stability"

, Applied Physics Letters, Vol. 69, No. 15, 2160-2162(1996))。このことは、正孔

注入層の挿入およびac駆動によって、チャージの蓄積を排除することにより、輝度の低下

を抑えることができたという実験的な裏付けと言える。

【0030】

以上のことから、積層構造は容易にキャリアの再結合効率を高めることができ、なおか

つ機能分離の観点から材料の選択幅を広くできるというメリットを持つ一方で、有機界面

を多数作り出すことによってキャリアの移動を妨げ、駆動電圧や輝度の低下に影響を及ぼ

していると言える。

【0031】

また、従来の成膜装置では、正孔輸送材料、発光層材料、電子輸送材料等を真空蒸着に

より積層する際に、それぞれの材料がコンタミネーションしないようにするために別々の

チャンバーに蒸発源を設けて異なる層を異なるチャンバーで成膜しているが、このような

装置では、上述したような積層構造を形成する場合には、有機界面が明確に分かれるばか

りでなく、基板がチャンバー間を移動する際に有機界面に水や酸素といった不純物が混入

されるという問題がある。

【0032】

そこで本発明では、従来用いられている積層構造とは異なる概念により、有機化合物膜

中に存在するエネルギー障壁を緩和してキャリアの移動性を高めると同時に、なおかつ積

層構造の機能分離と同様に各種複数の材料の機能を有する素子を作製する成膜装置を提供

する。また、これらの成膜装置を用いた成膜方法を提供することを課題とする。さらに、

素子特性の向上及び素子寿命の長期化のために形成される有機化合物膜の特性を向上させ

るために、これまで以上に緻密な膜を形成することができる成膜装置を提供することを目

的とする。

【課題を解決するための手段】

【0033】

積層構造におけるエネルギー障壁の緩和に関しては、文献5に見られるようなキャリア

注入層の挿入という技術に顕著に見られる。つまり、エネルギー障壁の大きい積層構造の

界面において、そのエネルギー障壁を緩和する材料を挿入することにより、エネルギー障

壁を階段状に設計することができる。

【0034】

これにより電極からのキャリア注入性を高め、確かに駆動電圧をある程度までは下げる

ことができる。しかしながら問題点は、層の数を増やすことによって、有機界面の数は逆

に増加することである。このことが、文献4で示されているように、単層構造の方が駆動

電圧・パワー効率のトップデータを保持している原因であると考えられる。

【0035】

逆に言えば、この点を克服することにより、積層構造のメリット(様々な材料を組み合

わせることができ、複雑な分子設計が必要ない)を活かしつつ、なおかつ単層構造の駆動

電圧・パワー効率に追いつくことができる。

【0036】

そこで本発明において、図1(A)のように発光素子の陽極102と陰極103の間に

複数の機能領域からなる有機化合物膜104が形成される場合、第一の機能領域105と

第二の機能領域106との間に、第一の機能領域105を構成する材料および第二の機能

領域106を構成する材料の両方からなる第一の混合領域108を有する構造を形成する

。

【0037】

さらに、第二の機能領域106と第三の機能領域107との間に、第二の機能領域10

6を構成する材料および第三の機能領域107を構成する材料の両方からなる第二の混合

領域109を有する構造を形成する。

【0038】

図1(A)に示されるような構造を適用することで、機能領域間に存在するエネルギー障

壁は緩和され、キャリアの注入性が向上すると考えられる。したがって、駆動電圧の低減

、および輝度低下の防止が可能となる。

【0039】

以上のことから、本発明における成膜装置では、第一の有機化合物が機能を発現できる

領域(第一の機能領域)と、前記第一の機能領域を構成する物質とは異なる第二の有機化

合物が機能を発現できる領域(第二の機能領域)と、を少なくとも含む発光素子、及びこ

れを有する発光装置の作製において、前記第一の機能領域と前記第二の機能領域との間に

、前記第一の機能領域を構成する有機化合物と前記第二の機能領域を構成する有機化合物

、とからなる混合領域を作製することを特徴とする。

【0040】

また、図1(A)に示すように、第一の機能領域105と第二の機能領域106の間に

形成される第一の混合領域107は図1(B)に示すように、同一の成膜室において連続

的に成膜されるため、図16(B)で示したような不純物の混入も防ぐことができる。

【0041】

なお、第一の有機化合物および第二の有機化合物は、陽極から正孔を受け取る正孔注入

性、電子移動度よりも正孔移動度の方が大きい正孔輸送性、正孔移動度よりも電子移動度

の方が大きい電子輸送性、陰極から電子を受け取る電子注入性、正孔または電子の移動を

阻止しうるブロッキング性、発光を呈する発光性、の一群から選ばれる性質を有し、かつ

、それぞれ異なる前記性質を有する。

【0042】

なお、正孔注入性の高い有機化合物としては、フタロシアニン系の化合物が好ましく、

正孔輸送性の高い有機化合物としては、芳香族ジアミン化合物が好ましく、また、電子輸

送性の高い有機化合物としては、キノリン骨格を含む金属錯体、ベンゾキノリン骨格を含

む金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、またはフェナントロリン誘

導体が好ましい。さらに、発光性の有機化合物としては、安定に発光するキノリン骨格を

含む金属錯体、ベンゾオキサゾール骨格を含む金属錯体、またはベンゾチアゾール骨格を

含む金属錯体が好ましい。

【0043】

上で述べた第一の機能領域および第二の機能領域の組み合わせを、表1に示す。組み合

わせA〜Eは、単独で導入してもよい(例えばAのみ)し、複合して導入してもよい(例

えばAとBの両方)。

【0044】

【表1】

【0045】

また、組み合わせCとDを複合して導入する場合(すなわち、発光性の機能領域の両界

面に混合領域を導入する場合)、発光性領域で形成された分子励起子の拡散を防ぐことで

、さらに発光効率を高めることができる。したがって、発光性領域の励起エネルギーは、

正孔輸送性領域の励起エネルギーおよび電子輸送性領域の励起エネルギーよりも低いこと

が好ましい。この場合、キャリア輸送性に乏しい発光材料も発光性領域として利用できる

ため、材料の選択幅が広がる利点がある。なお、本明細書中でいう励起エネルギーとは、

分子における最高被占分子軌道(HOMO:highest occupied molecular orbital)と最

低空分子軌道(LUMO:lowest unoccupied molecular orbital)とのエネルギー差の

ことをいう。

【0046】

さらに好ましくは、発光性領域を、ホスト材料と、ホスト材料よりも励起エネルギーが

低い発光材料(ドーパント)とで構成し、ドーパントの励起エネルギーが、正孔輸送性領

域の励起エネルギーおよび電子輸送性領域の励起エネルギーよりも低くなるように設計す

ることである。このことにより、ドーパントの分子励起子の拡散を防ぎ、効果的にドーパ

ントを発光させることができる。また、ドーパントがキャリアトラップ型の材料であれば

、キャリアの再結合効率も高めることができる。

【0047】

さらに、本発明の成膜装置においては、図1(C)に示すような構造の発光素子を形成

することも可能である。図1(C)においては、基板101上の陽極102と陰極103

との間に形成される有機化合物膜104において、第一の有機化合物からなる第一の機能

領域110と第2の有機化合物からなる第二の機能領域111との間に第一の機能領域1

10を構成する材料および第二の機能領域111を構成する材料の両方からなる第一の混

合領域112を有する構造を形成する。さらに、この第一の混合領域の全体若しくは、一

部に第三の有機化合物をドーピングすることにより、第一の混合領域の全体若しくは、一

部に第三の機能領域113を形成することができる。なお、ここで形成される第三の機能

領域113は、発光を呈する領域となる。

【0048】

なお、図1(C)の素子構造を形成する場合には、第一の有機化合物と第二の有機化合

物は、正孔注入性、正孔輸送性、電子輸送性、電子注入性、ブロッキング性の一群から選

ばれる性質を有する有機化合物から形成され、かつ、それぞれを形成する有機化合物は、

異なる性質を有するものとする。さらに、第三の有機化合物は、発光性の有機化合物(ド

ーパント)であり、かつ、第一の有機化合物と第二の有機化合物よりも励起エネルギーの

低い材料を用いる必要がある。なお、第三の機能領域113において、第一の有機化合物

と第二の有機化合物は、ドーパントに対するホストとしての役割を果たす。

【0049】

ところで近年、発光効率の観点で言えば、三重項励起状態から基底状態に戻る際に放出

されるエネルギー(以下、「三重項励起エネルギー」と記す)を発光に変換できる有機発

光素子が、その高い発光効率ゆえに注目されている(文献7:D. F. O'Brien, M. A. Bal

do, M. E. Thompson and S. R. Forrest, "Improved energy transfer in electrophosph

orescent devices", Applied Physics Letters, vol. 74, No. 3, 442-444 (1999))(文

献8:Tetsuo TSUTSUI, Moon-Jae YANG, Masayuki YAHIRO, Kenji NAKAMURA, Teruichi W

ATANABE, Taishi TSUJI, Yoshinori FUKUDA, Takeo WAKIMOTO and Satoshi MIYAGUCHI, "

High Quantum Efficiency in Organic Light-Emitting Devices with Iridium-Complex a

s a Triplet Emissive Center", Japanese Journal of Applied Physics, Vol. 38, L150

2-L1504 (1999))。

【0050】

文献7では白金を中心金属とする金属錯体を、文献8ではイリジウムを中心金属とする

金属錯体を用いている。これらの三重項励起エネルギーを発光に変換できる有機発光素子

(以下、「三重項発光素子」と記す)は、従来よりも高輝度発光・高発光効率を達成する

ことができる。

【0051】

しかしながら、文献8の報告例によると、初期輝度を500cd/m2に設定した場合の輝度の

半減期は170時間程度であり、素子寿命に問題がある。そこで、本発明を三重項発光素子

に適用することにより、三重項励起状態からの発光による高輝度発光・高発光効率に加え

、素子の寿命も長いという非常に高機能な発光素子が可能となる。

【0052】

したがって、図1(C)に示す発光素子において、三重項励起エネルギーを発光に変換

できる材料をドーパントとして第一の混合領域112に添加し、第三の機能領域113を

形成する場合も本発明に含めることとする。また、混合領域の形成においては、混合領域

に濃度勾配をもたせてもよい。

【0053】

本発明の成膜装置では、複数の蒸発源を有する同一の成膜室において、複数の機能領域

を形成し、かつ上述したような混合領域を有する発光素子を形成することを特徴とする。

【0054】

本発明の成膜装置が有する成膜室210について図2を用いて説明する。なお、図1に

示したのと同一のものに関しては、共通の符号を用いることとする。図2に示すように基

板101の下方には、ホルダ201に固定されたメタルマスク202が備えられており、

さらにその下方には、蒸発源203が設けられている。蒸発源203(203a〜203

c)は、有機化合物膜を形成する有機化合物204(204a〜204c)が備えられて

いる材料室205(205a〜205c)と、シャッター206(206a〜206c)

とで構成されている。なお、本発明の成膜装置において、膜が均一に成膜されるように、

蒸発源、または、蒸着される基板が移動(回転)するようにしておくと良い。

【0055】

また、材料室205(205a〜205c)は、導電性の金属材料からなり、具体的に

は、図18に示す構造を有する。なお、材料室205(205a〜205c)に電圧が印

加された際に生じる抵抗により内部の有機化合物204(204a〜204c)が加熱さ

れると、気化して基板201の表面へ蒸着される。なお、基板201とは本明細書中では

、基板とその上に形成された薄膜も含むこととし、ここでは、図1に示す基板101上に

陽極102が形成されている状態をいう。

【0056】

なお、シャッター206(206a〜206c)は、気化した有機化合物204(20

4a〜204c)の蒸着を制御する。つまり、シャッターが開いているとき、加熱により

気化した有機化合物204(204a〜204c)を蒸着することができる。よって、本

明細書中では、シャッターが開き、有機化合物が蒸着させる状態になることを蒸発源が作

動するという。

【0057】

なお、有機化合物204(204a〜204c)は、蒸着前から加熱して気化させてお

き、蒸着時にシャッター206(206a〜206c)を開ければすぐに蒸着ができるよ

うにしておくと、成膜時間を短縮できるので望ましい。

【0058】

また、本発明の成膜装置においては、一つの成膜室において複数の機能領域を有する有

機化合物膜が形成されるようになっており、蒸発源203もそれに応じて複数設けられて

いる。なお、本発明においては複数の蒸発源が同時に作動することにより、複数の有機化

合物は、同時に蒸着される。また、複数の蒸発源が連続的に作動することにより複数の有

機化合物を連続的に蒸着することができる。

さらに、複数の蒸発源を時間的に分断することなく続けて蒸着することもできる。なお、

蒸発源が作動することにより有機化合物は気化されて上方に飛散し、メタルマスク202

に設けられた開口部212を通って基板200に蒸着される。

【0059】

また、本発明の成膜室においては、成膜室内部を排気するための排気手段が設けられて

いる。なお、排気手段としては排気ポンプを用い、これにより減圧される。なお、減圧時

の到達真空度は10-6Pa以上であることが望ましく、例えば、ドライポンプ、メカニカ

ルブースターポンプ、ターボ分子ポンプ(磁気浮上型)もしくはクライオポンプなどを組

み合わせるなどして用いることが可能である。例えば、第1の排気手段214としてクラ

イオポンプを用い、第2の排気手段215として、ドライポンプなどを組み合わせて用い

ることができる。

【0060】

また、本実施例において、成膜室の他、成膜室を構成するロード室、アライメント室、

封止室及びアンロード室等の各処理室の内部には、その表面積を小さくすることで酸素や

水等の不純物の吸着性を小さくするために、電解研磨を施して鏡面化させたアルミニウム

やステンレス(SUS)等の材料を内部壁面に用い、また、気孔がきわめて少なくなるよ

うに処理されたセラミックス等の材料からなる内部部材を用いる。なお、これらの材料は

平均面粗さが5nm以下(好ましくは3nm以下)となるような表面平滑性を有する。こ

こでいう平均面粗さとは、JIS B0601で定義されている中心線平均粗さを面に対

して適用できるよう三次元に拡張したものをいう。

【0061】

以上のような成膜装置を用いた具体的な成膜方法について、以下に説明する。

【0062】

はじめに、第一の材料室205aに備えられている、第一の有機化合物204aが蒸着

される。なお、第一の有機化合物204aは予め抵抗加熱により気化されており、蒸着時

にシャッター206aが開くことにより基板200の方向へ飛散する。これにより、図1

(A)に示す第一の機能領域105を形成することができる。

【0063】

そして、第一の有機化合物204aを蒸着したまま、シャッター206bを開け、第二

の材料室205bに備えられている、第二の有機化合物204bを蒸着する。なお、第二

の有機化合物も予め抵抗加熱により気化されており、蒸着時にシャッター206bが開く

ことにより基板201の方向へ飛散する。ここで、第一の有機化合物204aと第二の有

機化合物204bとからなる第一の混合領域107を形成することができる。

【0064】

そして、しばらくしてからシャッター206aのみを閉じ、第二の有機化合物204b

を蒸着する。これにより、第二の機能領域106を形成することができる。

【0065】

なお、ここでは、二種類の有機化合物を同時に蒸着することにより、混合領域を形成す

る方法を示したが、第一の有機化合物を蒸着した後、その蒸着雰囲気下で第二の有機化合

物を蒸着することにより、第一の機能領域と第二の機能領域との間に混合領域を形成する

こともできる。

【0066】

次に、第二の有機化合物204bを蒸着したまま、シャッター206cを開け、第三の

材料室205cに備えられている、第三の有機化合物204cを蒸着する。なお、第三の

有機化合物204cも予め抵抗加熱により気化されており、蒸着時にシャッター206c

が開くことにより基板200の方向へ飛散する。ここで、第二の有機化合物204bと第

三の有機化合物204cとからなる第二の混合領域109を形成することができる。

【0067】

そして、しばらくしてからシャッター206bのみを閉じ、第三の有機化合物204c

を蒸着する。これにより、第三の機能領域107を形成することができる。

【0068】

最後に、陰極103を形成することにより本発明の成膜装置により形成される発光素子

が完成する。

【0069】

さらに、本発明の成膜装置により形成される図1(C)の発光素子は、第一の有機化合