膜の製造方法および表示装置の製造方法

【課題】微細な貫通孔を有する膜を形成することが可能な膜の製造方法、およびこの方法を用いた表示装置の製造方法を提供する。

【解決手段】第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えた膜の製造方法。基板に、TFT,絶縁膜および有機EL素子を順に形成する工程を含み、絶縁膜を形成する工程は、第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えた表示装置の製造方法。

【解決手段】第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えた膜の製造方法。基板に、TFT,絶縁膜および有機EL素子を順に形成する工程を含み、絶縁膜を形成する工程は、第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えた表示装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、複数の貫通孔を有する絶縁膜などの形成に好適な膜の製造方法、およびこの方法を用いた表示装置の製造方法に関する。

【背景技術】

【0002】

トランジスタ素子を有するアクティブマトリクス基板上には、集積度を高めるために多層配線構造が多用されている。このような多層配線構造には、上下の配線を電気的に接続するために、複数の貫通孔(ビアホール)が設けられた絶縁膜(層間絶縁膜)が用いられている。近年、この絶縁膜の構成材料としては、酸化シリコン膜に代わり、低誘電率(約2.2〜4.0)の有機材料が広く用いられている。

【0003】

絶縁膜の貫通孔は、一般的にフォトリソグラフィ技術を用いた方法により形成される。具体的には、絶縁膜上にフォトレジストを塗布し、露光、現像、エッチングを行ってパターンを形成する方法や、絶縁膜として感光性材料を用い、露光、現像を行ってパターンを形成する方法等があげられる。しかし、このようなフォトリソグラフィ技術を用いた方法は、工程数が多く、コスト的に不利となる。

【0004】

そこで、印刷技術、中でもコスト面で優れたスクリーン印刷法を用いることにより、絶縁膜に所定パターンの貫通孔を形成する方法が提案されている(例えば、特許文献1〜4参照)。

【0005】

スクリーン印刷は、インクを載せたスクリーンメッシュをスキージで擦り、被印刷基板にインクを転写して印刷を行う方法である。印刷を行わない部分に対応するスクリーンメッシュの領域(非印刷領域)には、乳剤を塗布しておく。このようなスクリーン印刷は、工程数を低減でき、材料の使用効率が高いという利点が期待されており、また、簡易な手法でファインパターンの形成が可能であることから、近年、タッチパネルや太陽電池等の配線工程にも用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−147781号公報

【特許文献2】特開2002−273999号公報

【特許文献3】特開2007−95783号公報

【特許文献4】特開2008−147614号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、スクリーン印刷では、上述のように、非印刷領域に乳剤を設けたメッシュを介して印刷を行うため、非印刷領域が微小なパターンの印刷には適さないという問題がある。特に、絶縁膜に所定パターンの貫通孔を形成する場合には、非印刷領域(貫通孔のパターン)はドット状となり、スクリーン印刷ではこのドットの大きさを100μm径未満にすることは困難である。

【0008】

このような非印刷領域の大きさの問題に対し、特許文献3,4では印刷工程を2工程に分けることで、微細なパターンの印刷を行うことを提案しているが、この方法でも十分に微細なパターンの印刷を行うことは困難であった。これは、スクリーン印刷法では、スクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメーターの影響を受け易いことに起因する。

【0009】

本技術はかかる問題点に鑑みてなされたもので、その目的は、微細な貫通孔を有する膜を形成することが可能な膜の製造方法、およびこの方法を用いた表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本技術による膜の製造方法は、第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えたものである。本技術による表示装置の製造方法は、基板上のTFT(Thin Film Transistor)と表示素子との間の絶縁膜を、上記膜の製造方法により形成するものである。

【0011】

本技術の膜の製造方法および表示装置の製造方法では、凹版を用いた印刷方法、具体的にはグラビアオフセット印刷法により貫通孔を有する膜を形成するので、非印刷領域(貫通孔)のパターンが微細であっても、基材上にこのパターンを有する膜を容易に形成することができる。特に第1パターンの膜と第2パターンの膜とを重ねることにより、貫通孔を有する膜を形成するので、第1パターンおよび第2パターン、それぞれのパターンの非印刷領域は、所望の貫通孔の大きさよりも大きくすることができる。

【発明の効果】

【0012】

本技術の膜の製造方法または表示装置の製造方法によれば、グラビアオフセット印刷法を用いて貫通孔を有する膜を形成するようにしたので、貫通孔のパターンが微細なものであっても容易に形成することができる。

【図面の簡単な説明】

【0013】

【図1】本開示の一実施の形態に係る膜の製造方法に用いる凹版の構成を表す上面図である。

【図2】図1に示した凹版の構成を表す断面図である。

【図3】図1に示した凹版を用いた膜の製造方法を工程順に表す図である。

【図4】図1に示した凹版を用いて製造された膜の構成を表す上面図である。

【図5】比較例に係る凹版の構成を表す上面図である。

【図6】変形例に係る凹版の構成を表す上面図である。

【図7】図6に示した凹版の変形例の構成を表す上面図である。

【図8】図3に示した膜の製造方法の変形例を表す図である。

【図9】本開示の膜の製造方法により製造される表示装置の構成を表す図である。

【図10】図9に示した画素駆動回路の一例を表す図である。

【図11】図9に示した表示領域の構成を表す断面図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.実施の形態(第1パターンが帯状、第2パターンが矩形状である例)

2.変形例(第1パターン、第2パターン共に帯状である例)

3.適用例(表示装置)

【0015】

<実施の形態>

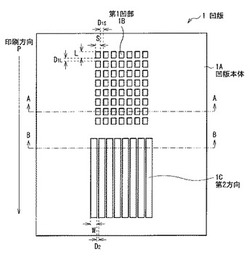

図1は、本技術の一実施の形態に係る膜の製造方法に用いられる凹版(凹版1)の平面構成を表したものであり、図2(A)、図2(B)は、それぞれ図1のA−A線、B−B線における断面構成を表したものである。本実施の形態では、この凹版1を用いて、グラビアオフセット印刷法により、図4に示した貫通孔5Aを有する絶縁膜5を形成する。詳細は後述するが、グラビアオフセット印刷法とは、図3に示したように凹版1内にブレード2Aを用いてペースト3を充填し、ブランケット2Bを介して、基板4(被印刷基板、基材)にこのペースト3を転写する手法である。

【0016】

凹版1の構成材料としては、例えばガラス,石英,金属,樹脂または各種セラミックス等が挙げられるが、ブレードの摺動に対して十分な耐久性を有するものであれば何ら限定されない。機械的強度を向上させるため、または印刷性を向上させるため、DLC(Diamond-Like Carbon)等のコーティングまたは各種表面処理を施すようにしてもよい。

【0017】

凹版1の凹版本体1Aは矩形状の平板であり、その長辺方向に沿ってブランケット2Bに接触させ、印刷が行われる。つまり長辺方向が印刷方向Pとなる。ここでは、紙面上から下に向かう方向を印刷方向Pとする(図1)。凹版本体1Aには、矩形状の第1凹部1Bが複数配置されたパターン(第1パターン)と帯状の第2凹部1Cが複数配置されたパターン(第2パターン)とがこの印刷方向に沿ってこの順に設けられている。この第1凹部1Bのパターンおよび第2凹部1Cのパターンは、ブランケット(被印刷基板)に形成される膜のパターン(後述の図3 膜3B,3C)に相当するものであり、第1凹部1Bのパターンによって膜が形成されなかった領域の一部に、第2凹部1Cのパターンの膜の一部が重なって、貫通孔5Aが形成される。第1凹部1Bおよび第2凹部1Cの深さにより、形成される膜の厚みが決定される。

【0018】

第1凹部1Bは、長辺が長さL、短辺が長さSの矩形であり、印刷方向に第1凹部1Bの長辺、印刷方向に直交する方向に第1凹部1Bの短辺が設けられ、マトリクス状(飛び石状)に配置されている。印刷方向に第1凹部1Bの短辺を配置するようにすることも可能だが、アラインメントの容易さ、印刷性、膜厚の均一性を考慮すると印刷方向に長辺を配置することが好ましく、長さSと長さLとの比は、S/Lが1/2以下であることが好ましい。S/Lが1/2より大きいと、印刷された膜の形状が崩れ易い。隣り合う第1凹部1B同士の間隔は、印刷方向が間隔D1L、印刷方向と直交する方向が間隔D1Sである。

【0019】

第2凹部1Cは、印刷方向に延在する幅Wの帯状であり、印刷方向に直交する方向に複数配置されている。図2に示したように、印刷方向から見て隣り合う第1凹部1B間の凸部(非印刷領域)の延長上に第2凹部1Cがあることが好ましい。第1凹部1Bのパターンと第2凹部1Cのパターンとを印刷する際に、アラインメントし直す作業が不要となるためである。隣り合う第2凹部1C同士の間隔は、間隔D2である。

【0020】

第1凹部1Bの間隔D1Lと第2凹部1Cの間隔D2とにより、貫通孔(貫通孔5A)の大きさおよびピッチが決まる。例えば、20μm四方の角形の貫通孔を有する膜を形成する場合には、間隔D1Lおよび間隔D2を約20μmにすればよい。なお、形成された膜の体積収縮や、変形およびアラインメント精度等を考慮して間隔D1Lおよび間隔D2を適宜変更することは可能である。

【0021】

第1凹部1Bの長さSは、第2凹部1Cの間隔D2よりも大きいことが好ましい。第1凹部1Bにより形成された膜と、第2凹部1Cにより形成された膜とで重なり領域を設けることにより、アラインメントが容易となるためである。例えば、間隔D2が20μmのとき、長さSは140μm程度の組み合わせが挙げられるが、これらの値は、ディスプレイの解像度により、異なるものとなる。隣り合う第1凹部1Bの間および隣り合う第2凹部1Cの間の凸部の上面に、例えばフッ素による表面コーティング処理等の撥液処理を施すようにしてもよい。このような撥液処理により、凸部の上面にペーストが残存しづらくなり、強い力でペーストを掻きとる作業が不要となる。フッ素による表面コーティング処理に代え、凸部の上面にミクロの凹凸を設け、比表面積を増加させるようにしてもよい。

【0022】

図3は、この凹版1を用いたグラビアオフセット印刷法により、図4に示した絶縁膜5を製造する方法を工程順に表したものである。

【0023】

この膜の製造方法では、図3(A)に示したように、凹版1と、凹版1を載置するためのステージ(図示せず),ブレード2Aおよびブランケット2B(基材)を有するグラビアオフセット印刷機とを用いる。グラビアオフセット印刷機としては、公知のものを用いることが可能である。また、グラビアオフセット印刷機は、ブレード角度、圧力、ステージ速度およびブランケット胴回転速度等を自在に設定可能であり、ステージの動作精度が5μm未満であることが好ましい。

【0024】

まず、図3(A)に示したように、第1凹部1Bにペースト3を供給し、過剰なペースト3をブレード2Aで掻きとる。このとき、隣り合う第1凹部1Bの間の凸部の上面に撥液処理がなされていると、掻きとりをマイルドに行っても凸部の上面にペースト3が残りにくくなる。

【0025】

ペースト3は、絶縁膜5を構成する有機材料を溶剤に含有させたものである。ペースト3の有機材料としては、例えば、ポリビニルアルコール,セルロース系ポリマー,シリコンポリマー,ポリエチレン,ポリスチレン,ポリアミド,高分子量ポリエーテル,ポリビニルブチラール,メタクリル酸エステル重合体,アクリル酸エステル重合体あるいはブチルメタクリレート樹脂等が挙げられ、これらを2種以上混合して使用することも可能である。このようなペースト3に含まれる樹脂を熱または紫外線により硬化させて絶縁膜5を構成するようにしてもよい。硬化させることにより、絶縁膜5の機械特性、電気特性あるいは化学特性等を向上させることが可能となる。ペースト3に使用する溶剤は例えばエチレングリコールモノブチルエーテル,α−テルピネオール,PGMEA(Propylene Glycol Monomethyl Ether Acetate)またはPGME(Propylene Glycol Monomethyl Ether)等であり、これらを混合して用いてもよい。

【0026】

絶縁膜5の印刷性や電気特性の向上を目的として、ペースト3に粒子を含有させるようにしてもよい。粒子は、絶縁膜5中で粒子として存在することができれば、有機粒子または無機粒子のどちらであってもよいが、粒度を制御し易く、溶剤中で分散させることが容易であるため、無機粒子を用いることが好ましい。無機粒子としては、例えば、シリカ(SiO2),アルミナ(Al2O3),酸化チタン(TiO2),酸化亜鉛(ZnO)またはチタン酸バリウム(BaTiO3)等の粒子が挙げられる。中でも、シリカ,アルミナまたは酸化亜鉛等の比較的比誘電率の低いものが好ましい。また、メソポーラスシリカのように、粒子の構造中にメソ孔あるいはマイクロ孔を有する多孔質粒子であってもよい。

【0027】

ペースト3(絶縁膜5)中での、上記の有機材料および粒子の混合比率は、特に限定されるものではない。この混合比率は、絶縁膜5のパターンに応じて、最適な物性となるよう適宜調整すればよいが、絶縁膜5の柔軟性を確保するためには、有機材料の比率を高くすることが好ましい。具体的には、絶縁膜5中での有機材料の体積比は40%以上が好ましく、50%以上であることがより好ましい。このように有機材料の混合比率を高くすることで、絶縁膜5は、基板4が可撓性のものであっても対応可能なものとなる。ペースト3には、上記の有機材料および粒子を溶剤に混合させたものに、必要に応じて分散剤,可塑剤および粘度調整剤等を添加してもよい。

【0028】

過剰なペースト3を掻きとった後、図3(A)に示したように凹版1上でブランケット2Bを矢印R方向に回転させる。これにより第1凹部1B内に充填されたペースト3がブランケット2Bに受理され、ブランケット2B上に第1凹部1Bのパターンの膜3Bが形成される。同様にしてブランケット2B上に第2凹部1Cのパターンの膜3Cを形成する。

【0029】

次いで、図3(B)に示したように、ブランケット2Bを基板4上で矢印R方向に回転させることにより、ブランケット2B上の膜3Bを基板4に転写する。このようにして、基板4上に第1凹部1Bのパターンの膜3Bを形成した後、同様の工程により第2凹部1Cのパターンの膜3Cを第1凹部1Bのパターンの膜3Bに重ねて形成し、ペースト3に含有される樹脂を熱硬化または紫外線硬化等により架橋させる。第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとは、全て重なっている必要はなく、少なくとも一部で重なるようにすればよい。これにより、図4に示したように基板4上に第1凹部1Bのパターンの絶縁膜5Bおよび第2凹部1Cのパターンの絶縁膜5Cが形成され、複数の貫通孔5Aを有する絶縁膜5が完成する。なお、第1凹部1Bに供給されるペースト3と第2凹部1Cに供給されるペースト3とは、第1凹部1B、第2凹部1Cそれぞれのパターンの面積や形状により適宜調整すればよいが、乾燥後の絶縁膜5B,5Cにおける構成材料の組成が大きく異ならないようにすることが好ましい。

【0030】

第2凹部1Cのパターンの膜3C(絶縁膜5C)を形成した後、第1凹部1Bのパターンの膜3B(絶縁膜5B)を形成することも可能であるが、膜形成面積の、より大きい絶縁膜5Cを後で形成することが好ましい。後の工程では、面積のより大きな第2凹部1Cのパターンの膜3Cに残存する溶剤が、先に形成された第1凹部1Bのパターンの膜3Bに含まれる有機材料等を溶解してレベリングさせる。よって、後に第2凹部1Cのパターンの膜3Cを形成することにより均一な形状(パターン)および均一な膜厚を有する絶縁膜5を形成することができる。面積のより小さな第1凹部1Bのパターンの膜3Bの形成を後で行うと、残存する溶剤の量が少ないため、十分にレベリングされない虞がある。以上のような理由により、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの膜形成面積が異なっていることが好ましく、できるだけその差が大きいことがより好ましい。

【0031】

また、このようなレベリングを行うため、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの両方を形成した後に、ペースト3中の樹脂の硬化を行うことが好ましい。第1凹部1Bのパターンの膜3Bを形成した後、かつ第2凹部1Cのパターンの膜3Cの形成前に硬化を行うと、硬化後の有機絶縁膜の耐溶剤性は高いため、十分にレベリングを行うことができない虞がある。

【0032】

本実施の形態では、このような凹版1を用いたグラビアオフセット印刷法により、貫通孔5Aを有する絶縁膜5を形成するため、貫通孔5Aが微細、例えば50μm径未満であっても、容易に形成することができる。

【0033】

グラビアオフセット印刷法以外の方法であっても、例えばスクリーン印刷法は、フォトリソグラフィ技術を用いた方法と比較すると工程数を減らし、コストを抑えることが可能である。しかしながら、スクリーン印刷法は、非印刷領域に乳剤を設けたメッシュを介して印刷を行うため、非印刷領域が微小なパターンの印刷には適さず、非印刷領域(貫通孔)を100μm径未満にすることは困難である。また、スクリーン印刷を2回行い、微細なパターンの印刷を行うことも提案されているが、この方法でも例えば50μm四方以下の角型あるいはΦ(直径)50μm以下の丸型の貫通孔を形成することはできず、限界が生じていた。これは、スクリーン印刷法ではスクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメータの影響を受け易いことに起因している。更に、2回の印刷では、アラインメントが難しく、また、膜厚も不均一になり易いという問題もあった。

【0034】

これに対し、本実施の形態の膜の製造方法では、非印刷領域(貫通孔5Aに相当する領域)は凹版1の、隣り合う第1凹部1Bの間の凸部および隣り合う第2凹部1Cの間の凸部によって形成され、凹版1とブランケット2Bとが直接接触してパターンが形成される。つまり、貫通孔5Aのパターンが微細、例えば50μm四方以下であっても、他の部品による影響をあまり受けることなく、微細な貫通孔5Aを有する絶縁膜5を形成することが可能となる。

【0035】

特に、本実施の形態では、第1凹部1Bのパターンの絶縁膜5Bと第2凹部1Cのパターンの絶縁膜5Cとを重ねることにより、貫通孔5Aを有する絶縁膜5を形成するので、隣り合う第1凹部1B間の凸部および隣り合う第2凹部1C間の凸部は、所望の貫通孔5Aの大きさよりも大きくなる。

【0036】

なお、第1凹部1Bのパターンと第2凹部1Cのパターンとを別々の凹版に設けて、印刷を行うことも考え得る。しかし、凹版1のように一つの凹部本体1Aに第1凹部1Bのパターンを設けた領域と第2凹部1Cのパターンを設けた領域とを印刷方向に順に配置することで、版の交換を行うことなく、貫通孔5Aを有する絶縁膜5を形成することができる。つまり、版の交換に伴うアラインメントを行う必要がないため、アラインメント(重ね合わせ)精度が増し、更に、工程数が減るためコストを抑えることもできる。

【0037】

また、一度の印刷工程により、貫通孔5Aを有する絶縁膜5を形成する場合、用いる凹版(凹版100)は、図5に示したように、絶縁膜5の面積に相当する広い凹部1Bの中に貫通孔5Aの微細なパターンに相当する柱状の凸部1Dを設けたものとなる。このため、ブレード2Aで過剰なペースト3を掻き取る際に、細かな凸部1Dが破損し易く、精確な貫通孔5Aのパターンを有する絶縁膜5を得ることは困難である。本実施の形態の凹版1では、隣り合う第1凹部1B間の凸部、隣り合う第2凹部1C間の凸部が貫通孔5Aよりも大きいので破損する可能性が低く、安定して絶縁膜5を形成することができる。

【0038】

以上のように本実施の形態では、凹版1を用いてグラビアオフセット印刷法により貫通孔5Aを有する絶縁膜5を形成するようにしたので、貫通孔5Aのパターンが微細なものであっても容易に形成することができる。また、フォトリソグラフィ技術を用いた方法に比べ、工程が少なく、簡易な方法であるためコストを抑えることも可能である。

【0039】

特に、異なるパターンの第1凹部1Bと第2凹部1Cとを一つの凹版本体1Aに設けるようにしたので、アラインメント精度が増し、かつ工程数を減らすことが可能となる。

【0040】

<変形例>

上記実施の形態では、凹版1に矩形状の第1凹部1Bと、帯状の第2凹部1Cとが設けられている場合について説明したが、第1凹部1Bおよび第2凹部1Cの形状は、これに限定されるものではなく、所望の貫通孔5Aの形状、大きさに合わせて適宜設定すればよい。

【0041】

例えば、図6に示したように第1凹部1B、第2凹部1Cを共に帯状にして、第1凹部1B、第2凹部1Cをそれぞれ印刷方向に対してθ1、θ2(θ1≠θ2)だけ傾斜させるようにしてもよい。つまり、第1凹部1Bの延在方向と第2凹部1Cの延在方向とは交差するようになる。例えば、θ1は30°〜60°、θ2は150°〜120°であり、θ1が45°、θ2が135°であることが好ましい。また、図7に示したように帯状の第1凹部1Bを印刷方向と直交方向に配置し、帯状の第2凹部1Cを印刷方向と平行方向に配置するようにしてもよい。

【0042】

なお、上記実施の形態では、凹版1が平版である場合について説明したが、図8に示したように、凹版1を円筒版とすることにより量産性を更に向上させることも可能である。

【0043】

<適用例>

上記実施の形態および変形例に係る膜の製造方法は、例えば図9乃至図11に示した表示装置(表示装置6)の製造に用いることが可能である。この表示装置6は、有機EL(Electroluminescence)表示装置であり、図9に示したように、ガラスなどの基板11の上に、後述する複数の有機EL素子10R,10G,10Bがマトリクス状に配置されてなる表示領域110が設けられたものである。表示領域110aの周辺には、映像表示用のドライバである信号線駆動回路120および走査線駆動回路130が設けられている。

【0044】

表示領域110には画素駆動回路140が設けられている。この画素駆動回路14

0は、後述する第1電極21の下層に設けられたアクティブ型の駆動回路である。画

素駆動回路140は、図10に示したように駆動トランジスタTr1および書き込み

トランジスタTr2を有し、トランジスタTr1,Tr2の間の領域にはキャパシタ

Csが設けられている。第1の電源ライン(Vcc)と第2の電源ライン(GN

D)との間において、有機EL素子10R(または有機EL素子10G,10B)が

トランジスタTr1に直列に接続されている。信号線駆動回路120は、列方向に配

置された複数の信号線120Aを通じてトランジスタTr2のソース電極に画像信号

を供給する。走査線駆動回路130は、行方向に配置された複数の走査線130Aを

通じてトランジスタTr2のゲート電極に走査信号を順次供給する。トランジスタT

r1,Tr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))に

より構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよい

しスタガ構造(トップゲート型)でもよく特に限定されない。

【0045】

図11は図9に示した表示領域110の断面構成を表したものである。基板11上には、上述した画素駆動回路140の駆動トランジスタTr1としてのTFT12,第1絶縁膜13,および有機EL素子10R,10G,10Bが基板11側からこの順に設けられている。有機EL素子10R,10G,10Bは、必要に応じて、窒化シリコン(SiN)などの保護膜(図示せず)により覆われている。保護膜の上には、ガラス等の封止用基板が、紫外線硬化樹脂または熱硬化樹脂などの接着層により貼り合わされている。

【0046】

TFT12は、画素駆動回路140の駆動トランジスタTr1を構成するものであり、例えば、基板11上に、モリブデン(Mo)よりなるゲート電極12A,窒化シリコン(SiNx)等よりなるゲート絶縁膜12B,非晶質シリコン(a−Si)よりなる半導体膜12C,窒化シリコン等よりなるチャネル保護膜12D,第2絶縁膜12E,アルミニウム(Al)等よりなるソース・ドレイン電極12Fがこの順に積層されたボトムゲート(逆スタガ)型のTFTである。なお、図10に示した書き込みトランジスタTr2も、TFT12と同様の構成を有している。半導体膜12Cを酸化物半導体または有機半導体(半導体の性質を示す有機材料)により構成してもよい。

【0047】

ここでは、第1絶縁膜13が上記膜の製造方法により形成されている。即ち、第1絶縁膜13が貫通孔5Aを有する絶縁膜5に相当するものである。貫通孔5Aは、TFT12のソース・ドレイン電極12Fと有機EL素子10R,10G,10Bの第1電極(下部電極)21とを接続するための接続孔としての機能を有している。

【0048】

積層構造のTFT12においては、高集積化が進むほど第1電極21との高い重ね合わせ精度が要求されるが、スクリーン印刷法により第1絶縁膜13を形成する場合、50μm以下、まして30μm以下の重ね合わせ精度を実現することは困難であった。これは、上記のようなスクリーン印刷法の特徴、つまりスクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメーターの影響を受け易いことによる。これに対して、本実施の形態ではグラビアオフセット印刷法により第1絶縁膜13を形成するため、例えば10μm程度の高い重ね合わせ精度で成膜することも可能となる。

【0049】

有機EL素子10R,10G,10Bは、第1絶縁膜13の上に設けられ、基板11の側から、第1電極21,第3絶縁膜22,発光層を含む有機層23および第2電極24がこの順に積層された構成を有している。

【0050】

第1電極21は、有機EL素子10R,10G,10Bの各々に対応して形成されている。第1電極21は、例えば、厚みが20nm程度のチタン(Ti)層と、厚みが100nm程度のアルミニウム合金層とを基板11側からこの順に積層した構成を有し、発光層で発生した光を第2電極24側から取り出すようになっている(トップエミッション)。なお、第1電極21の構成材料としては、アルミニウムまたはその合金の他、クロム(Cr),金(Au),白金(Pt),ニッケル(Ni),銅(Cu),タングステン(W),モリブデン(Mo)あるいは銀(Ag)などの金属元素の単体または合金が挙げられる。第1電極21は、第1絶縁膜13、即ち絶縁膜5の貫通孔5A内にも延在し、TFT12のソース・ドレイン電極12Fに接続されている。

【0051】

第3絶縁膜22は、第1電極21と第2電極24との絶縁性を確保すると共に発光領域を正確に所望の形状にするためのものであり、例えば厚みが1μmのシリコン酸化物またはポリイミド等の感光性樹脂により構成されている。第3絶縁膜22には、発光領域に対応して開口部22Aが設けられている。なお、有機層23および第2電極24は、第3絶縁膜22の上にも連続して設けられているが、発光が生じるのは第3絶縁膜22の開口部22Aだけである。

【0052】

有機層23は、例えば、第1電極21の側から順に、正孔注入層,正孔輸送層,発光層,電子輸送層および電子注入層が積層された構成を有するものであるが、これらのうち、発光層以外の層は必要に応じて設ければよい。また、有機層23は、有機EL素子10R,10G,10Bの発光色によってそれぞれ構成が異なっていてもよい。正孔注入層は、正孔注入効率を高めると共に、リークを防止するバッファ層としての機能を有する。正孔輸送層は、発光層への正孔輸送効率を高めるためのものである。発光層は、電界をかけることにより電子と正孔との再結合が起こり、光を発生するものである。電子輸送層は、発光層への電子輸送効率を高めるためのものである。電子注入層は、電子注入効率を高めるためのものであり、例えば、0.3nm程度の厚みの酸化リチウム(Li2O)またはフッ化リチウム(LiF)等からなる。

【0053】

有機EL素子10Rの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、4,4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(m−MTDATA)あるいは4,4’,4’’−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン(2−TNATA)により構成されている。有機EL素子10Rの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、ビス[(N−ナフチル)−N−フェニル]ベンジジン(α−NPD)により構成されている。有機EL素子10Rの赤色発光層は、例えば、厚みが10nm以上100nm以下であり、9,10−ジ−(2−ナフチル)アントラセン(ADN)に2,6−ビス[4’−メトキシジフェニルアミノスチリル]−1,5−ジシアノナフタレン(BSN)を30%混合したものにより構成されている。有機EL素子10Rの電子輸送層は、例えば厚みが5nm以上300nm以下であり、8−ヒドロキシキノリンアルミニウム(Alq3)により構成されている。

【0054】

有機EL素子10Gの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、m−MTDATAあるいは2−TNATAにより構成されている。有機EL素子10Gの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、α−NPDにより構成されている。有機EL素子10Gの緑色発光層は、例えば、厚みが10nm以上100nm以下であり、ADNにクマリン6(Coumarin6)を5体積%混合したものにより構成されている。有機EL素子10Gの電子輸送層は、例えば厚みが5nm以上300nm以下であり、Alq3により構成されている。

【0055】

有機EL素子10Bの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、m−MTDATAあるいは2−TNATAにより構成されている。有機EL素子10Bの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、α−NPDにより構成されている。有機EL素子10Bの青色発光層は、例えば、厚みが10nm以上100nm以下であり、ADNに4,4’−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成されている。有機EL素子10Bの電子輸送層は、例えば厚みが5nm以上300nm以下であり、Alq3により構成されている。

【0056】

第2電極24は、有機層23の上面に、表示領域110の全体にわたり複数の有機EL素子10R,10G,10Bに共通に設けられている。第2電極24は、例えば、第1電極21の側から順に、厚みが約0.3nmでありフッ化リチウムよりなる第1層と、厚みが3nmでありカルシウム(Ca)よりなる第2層と、厚みが5nmでありMg−Ag合金よりなる第3層とを積層した構成を有している。第2電極24は、表示領域110の外側の領域で、図示しない補助配線に接続されている。この補助配線は、表示領域110を囲む枠状の導電膜により構成されている。

【0057】

この表示装置6は、例えば次のように製造することができる。

【0058】

まず、ガラスからなる基板11にTFT12を形成し、画素駆動回路140を形成する。次いで、画素駆動回路140を形成した基板11を基板4として、上述した膜の製造方法により、貫通孔5Aを有する絶縁膜5を形成する。これにより第1絶縁膜13が形成される。

【0059】

続いて、例えばスパッタリング法によりチタン膜およびアルミニウム合金膜を形成し、例えばフォトリソグラフィ法およびドライエッチングにより所定の形状に成形する。これにより、表示領域110内に、チタン層とアルミニウム合金層とが積層された第1電極21が形成される。

【0060】

次いで、第1電極21が設けられた基板11にポリイミド等の感光性絶縁材料を塗布し、フォトリソグラフィによる露光および現像を行う。これにより、開口部22Aを有する第3絶縁膜22を形成する。

【0061】

第3絶縁膜22を形成した後、例えば蒸着法により、上述した材料よりなる有機層23および第2電極24を形成する。これにより図10に示した有機EL素子10R,10G,10Bが形成される。

【0062】

必要に応じて、例えばCVD(Chemical Vapor Deposition)法またはスパッタ法により、有機EL素子10R,10G,10Bの上に上述した材料よりなる保護膜(図示せず)を形成する。また、カラーフィルタ等を形成した封止用基板(図示せず)を用意し、この封止用基板を、保護膜の上に、接着層(図示せず)により貼り合わせる。以上により、図8乃至図10に示した表示装置6が完成する。

【0063】

この表示装置6では、各画素に対して走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給されると共に、信号線駆動回路120から画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、有機EL素子10R,10G,10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、第2電極24,保護膜,接着層,カラーフィルタおよび封止用基板(第2電極24以外はいずれも図示せず)を透過して(トップエミッション)取り出される。ここでは、第1絶縁膜13を上記実施の形態の膜の製造方法により形成するようにしたので、貫通孔(貫通孔5A)が微細なものであっても容易に第1絶縁膜13を形成することができ、高集積化にも対応することができる。よって、表示装置6を薄型化、軽量化することが可能であり、更に、フォトリソグラフィ技術を用いた方法と比較して、簡便かつ低コストで製造することができる。

【実施例】

【0064】

以下、本技術の具体的な実施例について説明する。

【0065】

<実施例1>

上記実施の形態と同様にして、絶縁膜5を作製した。その際、凹版1として、石英よりなる凹版本体1Aに、矩形状の第1凹部1Bおよび帯状の第2凹部1Cを有するものを用いた。第1凹部は、その長辺の長さLが135μm、短辺の長さSが40μmであり、印刷方向を第1凹部1Bの長辺、印刷方向に直交する方向を第1凹部1Bの短辺として、マトリクス状(飛び石状)に配置した(図1参照)。隣り合う第1凹部1B同士の印刷方向の間隔D1Lは、15μm、印刷方向と直交する方向の間隔D1Sは、110μmとした。

【0066】

第2凹部1Cは、印刷方向に延在する、幅Wが140μmの帯状であり、これを印刷方向に直交する方向に複数配置した(図1参照)。隣り合う第2凹部1C同士の間隔D2は、10μmとした。

【0067】

ペースト3には、ポリビニルアルコール樹脂をエチレングリコールモノブチルエーテルおよびα−テルピネオールの混合溶剤に溶解させ、比表面積が50m2/gのアルミナフィラーを添加して粘度を約150Pa・秒に調整したものを用いた。

【0068】

形成予定の貫通孔5Aの位置合わせを行った上で、上記の凹版1およびペースト3を用い、グラビアオフセット印刷法によりまず、第1凹部1Bのパターンの膜3Bを基板4に形成した。形成された第1凹部1Bのパターンの膜3Bは、実測値で長辺の長さが135μm、短辺の長さが約35μmの矩形が、マトリクス状に配置されたものとなり、矩形同士の印刷方向の間隔は15μm、印刷方向と直交する方向の間隔は、115μmであった。

【0069】

第1凹部1Bのパターンの膜3Bを形成した後、これに重ねて、連続して第2凹部1Cのパターンの膜3Cを同様にグラビアオフセット印刷法により形成した。形成された第2凹部1Cのパターンの膜3Cは、実測値で幅約135μmの帯状の膜が間隔15μmで印刷方向と直交する方向に配置されたものとなった。

【0070】

第1凹部1Bのパターンの膜3Bおよび第2凹部1Cのパターンの膜3Cを重ねることにより、15μm四方のやや丸みを帯びた正方形の貫通孔5Aが複数形成された。最後に100℃のオーブンで30分間乾燥させて複数の貫通孔5Aを有する絶縁膜5を完成させた。

【0071】

<実施例2>

第1凹部の長辺の長さLを130μm、短辺の長さSを40μm、間隔D1Lを20μm、間隔D1Sを110μmとし、第2凹部1Cの幅Wを135μm、間隔D2を15μmとした。これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。その結果、20μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5が形成された。

【0072】

<実施例3>

第1凹部の長辺の長さLを145μm、短辺の長さSを30μm、間隔D1Lを5μm、間隔D1Sを120μmとし、第2凹部1Cの幅Wを145μm、間隔D2を5μmとした。これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。その結果、5μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5が形成された。

【0073】

<実施例4>

第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの形成順を変えた以外は、実施例1と同様にして絶縁膜5を作製した。具体的には、第2凹部1Cのパターンの膜3Cを形成した後、第1凹部1Bのパターンの膜3Bを形成した。その結果、15μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5を形成することができたが、実施例1と比較すると形状(パターン)および膜厚が不均一であった。

【0074】

<比較例>

凹版として、絶縁膜5の面積に相当する広い凹部1Bの中に貫通孔5Aのパターンに相当する柱状の凸部1Dを設けた凹版100(図5)を用い、これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。凸部1Dの形状は、15μm四方の正方形とした。その結果、ブレード2Aで過剰なペースト3を掻き取る際に、凸部1D(凹版100)が破損し、貫通孔5Aを有する絶縁膜5を形成することができなかった。

【0075】

実施例1〜4からわかるように、第1凹部1Bの間隔D1Lを15μm、第2凹部1Cの間隔D2を10μmとすると、15μm四方の貫通孔5A、第1凹部1Bの間隔D1Lを20μm、第2凹部1Cの間隔D2を15μmとすると、20μm四方の貫通孔5A、第1凹部1Bの間隔D1Lを5μm、第2凹部1Cの間隔D2を5μmとすると、5μm四方の貫通孔5Aを形成することができた。このように、スクリーン印刷法では形成することが困難である、50μm四方以下の微細な貫通孔5Aを容易に形成することが確認できた。

【0076】

また、実施例1と実施例4との比較から、膜形成面積の大きい第1凹部1Bのパターンの膜3Bを後で形成することにより、より均一な形状かつ均一な膜厚で絶縁膜5を形成することが分かった。

【0077】

更に、実施例1と比較例とから、凹版100の細かな柱状の凸部1Dは破損し易いため、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Bとを重ねる方法を用いることにより、安定して貫通孔5Aを複数有する絶縁膜5を形成できることが分かった。

【0078】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の

形態等に限定されるものではなく、種々の変形が可能である。例えば、第1凹部1Bの形状は印刷性が確保されるものであれば矩形状に限らず、例えば、円や他の多角形等、貫通孔5Aの形状に合わせて適宜設計すればよい。絶縁膜以外の膜を形成するようにすることも可能である。

【0079】

また、上記実施の形態等では、第1凹部1Bおよび第2凹部1Cに充填されたペースト3を、ブランケット2Bを介して基板4に転写する方法について説明したが、ブランケット2Bを用いずに、第1凹部1Bおよび第2凹部1Cに充填されたペースト3を直接基板4に転写するようにしてもよい。

【0080】

更に、上記適用例では、発光層で発生した光を第2電極24側から取り出す場合(トップエミッション)を例に挙げて説明したが、発光層で発生した光を基板11側から取り出すことも可能である(ボトムエミッション)。

【0081】

加えて、例えば、上記実施の形態等およびその適用例で説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0082】

更に、上記実施の形態等では、本開示の膜の製造方法を、有機EL素子を備えた表示装置の製造方法に適用した場合について説明したが、無機EL素子,液晶素子,電気泳動型の表示素子等、種々の表示素子を備えた表示装置の製造方法にも適用可能である。

【0083】

なお、本技術は以下のような構成を取ることも可能である。

(1)第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた膜の製造方法。

(2)前記第1パターンはマトリクス状に配置された複数の矩形状の凹部、前記第2パターンは互いに同一方向に延びる複数の帯状の凹部である(1)に記載の膜の製造方法。

(3)前記第1パターンは、互いに同一方向に延びる複数の帯状の凹部、前記第2パターンは、前記第1パターンの凹部の延在方向と交差し、かつ互いに同一方向に延びる複数の帯状の凹部である(1)に記載の膜の製造方法。

(4)前記第1工程および前記第2工程では、前記凹部内に充填されたペーストを前記基材上に転写する(2)または(3)に記載の膜の製造方法。

(5)前記基材は、ブランケットであり、前記第1転写工程および第2転写工程は、グラビアオフセット印刷法により行う(1)乃至(3)のいずれか1つに記載の膜の製造方法。

(6)前記凹版は平版である(1)乃至(5)のいずれか1つに記載の膜の製造方法。

(7)前記凹版は円筒版である(1)乃至(5)のいずれか1つに記載の膜の製造方法。

(8)基板に、TFT,絶縁膜および有機EL素子を順に形成する工程を含み、前記絶縁膜を形成する工程は、第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた表示装置の製造方法。

【符号の説明】

【0084】

1…凹版、1A…凹版本体、1B…第1凹部、1C…第2凹部、2A…ブレード、2B…ブランケット、3…ペースト、4,11…基板、5,5B,5C…絶縁膜、5A…貫通孔、6…表示装置、12…TFT、13…第1絶縁膜、21…第1電極、22…第3絶縁膜、23…有機層、24…第2電極、110…表示領域、120…信号線駆動回路、130…走査線駆動回路、140…画素駆動回路、Tr1,Tr2…トランジスタ。

【技術分野】

【0001】

本技術は、複数の貫通孔を有する絶縁膜などの形成に好適な膜の製造方法、およびこの方法を用いた表示装置の製造方法に関する。

【背景技術】

【0002】

トランジスタ素子を有するアクティブマトリクス基板上には、集積度を高めるために多層配線構造が多用されている。このような多層配線構造には、上下の配線を電気的に接続するために、複数の貫通孔(ビアホール)が設けられた絶縁膜(層間絶縁膜)が用いられている。近年、この絶縁膜の構成材料としては、酸化シリコン膜に代わり、低誘電率(約2.2〜4.0)の有機材料が広く用いられている。

【0003】

絶縁膜の貫通孔は、一般的にフォトリソグラフィ技術を用いた方法により形成される。具体的には、絶縁膜上にフォトレジストを塗布し、露光、現像、エッチングを行ってパターンを形成する方法や、絶縁膜として感光性材料を用い、露光、現像を行ってパターンを形成する方法等があげられる。しかし、このようなフォトリソグラフィ技術を用いた方法は、工程数が多く、コスト的に不利となる。

【0004】

そこで、印刷技術、中でもコスト面で優れたスクリーン印刷法を用いることにより、絶縁膜に所定パターンの貫通孔を形成する方法が提案されている(例えば、特許文献1〜4参照)。

【0005】

スクリーン印刷は、インクを載せたスクリーンメッシュをスキージで擦り、被印刷基板にインクを転写して印刷を行う方法である。印刷を行わない部分に対応するスクリーンメッシュの領域(非印刷領域)には、乳剤を塗布しておく。このようなスクリーン印刷は、工程数を低減でき、材料の使用効率が高いという利点が期待されており、また、簡易な手法でファインパターンの形成が可能であることから、近年、タッチパネルや太陽電池等の配線工程にも用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−147781号公報

【特許文献2】特開2002−273999号公報

【特許文献3】特開2007−95783号公報

【特許文献4】特開2008−147614号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、スクリーン印刷では、上述のように、非印刷領域に乳剤を設けたメッシュを介して印刷を行うため、非印刷領域が微小なパターンの印刷には適さないという問題がある。特に、絶縁膜に所定パターンの貫通孔を形成する場合には、非印刷領域(貫通孔のパターン)はドット状となり、スクリーン印刷ではこのドットの大きさを100μm径未満にすることは困難である。

【0008】

このような非印刷領域の大きさの問題に対し、特許文献3,4では印刷工程を2工程に分けることで、微細なパターンの印刷を行うことを提案しているが、この方法でも十分に微細なパターンの印刷を行うことは困難であった。これは、スクリーン印刷法では、スクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメーターの影響を受け易いことに起因する。

【0009】

本技術はかかる問題点に鑑みてなされたもので、その目的は、微細な貫通孔を有する膜を形成することが可能な膜の製造方法、およびこの方法を用いた表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本技術による膜の製造方法は、第1パターンおよび第2パターンを有する凹版を用いて、第1パターンの膜を基材へ形成する第1転写工程と、第1パターンの膜上に第2パターンの膜を形成して、基材上に貫通孔を有する膜を形成する第2転写工程とを備えたものである。本技術による表示装置の製造方法は、基板上のTFT(Thin Film Transistor)と表示素子との間の絶縁膜を、上記膜の製造方法により形成するものである。

【0011】

本技術の膜の製造方法および表示装置の製造方法では、凹版を用いた印刷方法、具体的にはグラビアオフセット印刷法により貫通孔を有する膜を形成するので、非印刷領域(貫通孔)のパターンが微細であっても、基材上にこのパターンを有する膜を容易に形成することができる。特に第1パターンの膜と第2パターンの膜とを重ねることにより、貫通孔を有する膜を形成するので、第1パターンおよび第2パターン、それぞれのパターンの非印刷領域は、所望の貫通孔の大きさよりも大きくすることができる。

【発明の効果】

【0012】

本技術の膜の製造方法または表示装置の製造方法によれば、グラビアオフセット印刷法を用いて貫通孔を有する膜を形成するようにしたので、貫通孔のパターンが微細なものであっても容易に形成することができる。

【図面の簡単な説明】

【0013】

【図1】本開示の一実施の形態に係る膜の製造方法に用いる凹版の構成を表す上面図である。

【図2】図1に示した凹版の構成を表す断面図である。

【図3】図1に示した凹版を用いた膜の製造方法を工程順に表す図である。

【図4】図1に示した凹版を用いて製造された膜の構成を表す上面図である。

【図5】比較例に係る凹版の構成を表す上面図である。

【図6】変形例に係る凹版の構成を表す上面図である。

【図7】図6に示した凹版の変形例の構成を表す上面図である。

【図8】図3に示した膜の製造方法の変形例を表す図である。

【図9】本開示の膜の製造方法により製造される表示装置の構成を表す図である。

【図10】図9に示した画素駆動回路の一例を表す図である。

【図11】図9に示した表示領域の構成を表す断面図である。

【発明を実施するための形態】

【0014】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明

は以下の順序で行う。

1.実施の形態(第1パターンが帯状、第2パターンが矩形状である例)

2.変形例(第1パターン、第2パターン共に帯状である例)

3.適用例(表示装置)

【0015】

<実施の形態>

図1は、本技術の一実施の形態に係る膜の製造方法に用いられる凹版(凹版1)の平面構成を表したものであり、図2(A)、図2(B)は、それぞれ図1のA−A線、B−B線における断面構成を表したものである。本実施の形態では、この凹版1を用いて、グラビアオフセット印刷法により、図4に示した貫通孔5Aを有する絶縁膜5を形成する。詳細は後述するが、グラビアオフセット印刷法とは、図3に示したように凹版1内にブレード2Aを用いてペースト3を充填し、ブランケット2Bを介して、基板4(被印刷基板、基材)にこのペースト3を転写する手法である。

【0016】

凹版1の構成材料としては、例えばガラス,石英,金属,樹脂または各種セラミックス等が挙げられるが、ブレードの摺動に対して十分な耐久性を有するものであれば何ら限定されない。機械的強度を向上させるため、または印刷性を向上させるため、DLC(Diamond-Like Carbon)等のコーティングまたは各種表面処理を施すようにしてもよい。

【0017】

凹版1の凹版本体1Aは矩形状の平板であり、その長辺方向に沿ってブランケット2Bに接触させ、印刷が行われる。つまり長辺方向が印刷方向Pとなる。ここでは、紙面上から下に向かう方向を印刷方向Pとする(図1)。凹版本体1Aには、矩形状の第1凹部1Bが複数配置されたパターン(第1パターン)と帯状の第2凹部1Cが複数配置されたパターン(第2パターン)とがこの印刷方向に沿ってこの順に設けられている。この第1凹部1Bのパターンおよび第2凹部1Cのパターンは、ブランケット(被印刷基板)に形成される膜のパターン(後述の図3 膜3B,3C)に相当するものであり、第1凹部1Bのパターンによって膜が形成されなかった領域の一部に、第2凹部1Cのパターンの膜の一部が重なって、貫通孔5Aが形成される。第1凹部1Bおよび第2凹部1Cの深さにより、形成される膜の厚みが決定される。

【0018】

第1凹部1Bは、長辺が長さL、短辺が長さSの矩形であり、印刷方向に第1凹部1Bの長辺、印刷方向に直交する方向に第1凹部1Bの短辺が設けられ、マトリクス状(飛び石状)に配置されている。印刷方向に第1凹部1Bの短辺を配置するようにすることも可能だが、アラインメントの容易さ、印刷性、膜厚の均一性を考慮すると印刷方向に長辺を配置することが好ましく、長さSと長さLとの比は、S/Lが1/2以下であることが好ましい。S/Lが1/2より大きいと、印刷された膜の形状が崩れ易い。隣り合う第1凹部1B同士の間隔は、印刷方向が間隔D1L、印刷方向と直交する方向が間隔D1Sである。

【0019】

第2凹部1Cは、印刷方向に延在する幅Wの帯状であり、印刷方向に直交する方向に複数配置されている。図2に示したように、印刷方向から見て隣り合う第1凹部1B間の凸部(非印刷領域)の延長上に第2凹部1Cがあることが好ましい。第1凹部1Bのパターンと第2凹部1Cのパターンとを印刷する際に、アラインメントし直す作業が不要となるためである。隣り合う第2凹部1C同士の間隔は、間隔D2である。

【0020】

第1凹部1Bの間隔D1Lと第2凹部1Cの間隔D2とにより、貫通孔(貫通孔5A)の大きさおよびピッチが決まる。例えば、20μm四方の角形の貫通孔を有する膜を形成する場合には、間隔D1Lおよび間隔D2を約20μmにすればよい。なお、形成された膜の体積収縮や、変形およびアラインメント精度等を考慮して間隔D1Lおよび間隔D2を適宜変更することは可能である。

【0021】

第1凹部1Bの長さSは、第2凹部1Cの間隔D2よりも大きいことが好ましい。第1凹部1Bにより形成された膜と、第2凹部1Cにより形成された膜とで重なり領域を設けることにより、アラインメントが容易となるためである。例えば、間隔D2が20μmのとき、長さSは140μm程度の組み合わせが挙げられるが、これらの値は、ディスプレイの解像度により、異なるものとなる。隣り合う第1凹部1Bの間および隣り合う第2凹部1Cの間の凸部の上面に、例えばフッ素による表面コーティング処理等の撥液処理を施すようにしてもよい。このような撥液処理により、凸部の上面にペーストが残存しづらくなり、強い力でペーストを掻きとる作業が不要となる。フッ素による表面コーティング処理に代え、凸部の上面にミクロの凹凸を設け、比表面積を増加させるようにしてもよい。

【0022】

図3は、この凹版1を用いたグラビアオフセット印刷法により、図4に示した絶縁膜5を製造する方法を工程順に表したものである。

【0023】

この膜の製造方法では、図3(A)に示したように、凹版1と、凹版1を載置するためのステージ(図示せず),ブレード2Aおよびブランケット2B(基材)を有するグラビアオフセット印刷機とを用いる。グラビアオフセット印刷機としては、公知のものを用いることが可能である。また、グラビアオフセット印刷機は、ブレード角度、圧力、ステージ速度およびブランケット胴回転速度等を自在に設定可能であり、ステージの動作精度が5μm未満であることが好ましい。

【0024】

まず、図3(A)に示したように、第1凹部1Bにペースト3を供給し、過剰なペースト3をブレード2Aで掻きとる。このとき、隣り合う第1凹部1Bの間の凸部の上面に撥液処理がなされていると、掻きとりをマイルドに行っても凸部の上面にペースト3が残りにくくなる。

【0025】

ペースト3は、絶縁膜5を構成する有機材料を溶剤に含有させたものである。ペースト3の有機材料としては、例えば、ポリビニルアルコール,セルロース系ポリマー,シリコンポリマー,ポリエチレン,ポリスチレン,ポリアミド,高分子量ポリエーテル,ポリビニルブチラール,メタクリル酸エステル重合体,アクリル酸エステル重合体あるいはブチルメタクリレート樹脂等が挙げられ、これらを2種以上混合して使用することも可能である。このようなペースト3に含まれる樹脂を熱または紫外線により硬化させて絶縁膜5を構成するようにしてもよい。硬化させることにより、絶縁膜5の機械特性、電気特性あるいは化学特性等を向上させることが可能となる。ペースト3に使用する溶剤は例えばエチレングリコールモノブチルエーテル,α−テルピネオール,PGMEA(Propylene Glycol Monomethyl Ether Acetate)またはPGME(Propylene Glycol Monomethyl Ether)等であり、これらを混合して用いてもよい。

【0026】

絶縁膜5の印刷性や電気特性の向上を目的として、ペースト3に粒子を含有させるようにしてもよい。粒子は、絶縁膜5中で粒子として存在することができれば、有機粒子または無機粒子のどちらであってもよいが、粒度を制御し易く、溶剤中で分散させることが容易であるため、無機粒子を用いることが好ましい。無機粒子としては、例えば、シリカ(SiO2),アルミナ(Al2O3),酸化チタン(TiO2),酸化亜鉛(ZnO)またはチタン酸バリウム(BaTiO3)等の粒子が挙げられる。中でも、シリカ,アルミナまたは酸化亜鉛等の比較的比誘電率の低いものが好ましい。また、メソポーラスシリカのように、粒子の構造中にメソ孔あるいはマイクロ孔を有する多孔質粒子であってもよい。

【0027】

ペースト3(絶縁膜5)中での、上記の有機材料および粒子の混合比率は、特に限定されるものではない。この混合比率は、絶縁膜5のパターンに応じて、最適な物性となるよう適宜調整すればよいが、絶縁膜5の柔軟性を確保するためには、有機材料の比率を高くすることが好ましい。具体的には、絶縁膜5中での有機材料の体積比は40%以上が好ましく、50%以上であることがより好ましい。このように有機材料の混合比率を高くすることで、絶縁膜5は、基板4が可撓性のものであっても対応可能なものとなる。ペースト3には、上記の有機材料および粒子を溶剤に混合させたものに、必要に応じて分散剤,可塑剤および粘度調整剤等を添加してもよい。

【0028】

過剰なペースト3を掻きとった後、図3(A)に示したように凹版1上でブランケット2Bを矢印R方向に回転させる。これにより第1凹部1B内に充填されたペースト3がブランケット2Bに受理され、ブランケット2B上に第1凹部1Bのパターンの膜3Bが形成される。同様にしてブランケット2B上に第2凹部1Cのパターンの膜3Cを形成する。

【0029】

次いで、図3(B)に示したように、ブランケット2Bを基板4上で矢印R方向に回転させることにより、ブランケット2B上の膜3Bを基板4に転写する。このようにして、基板4上に第1凹部1Bのパターンの膜3Bを形成した後、同様の工程により第2凹部1Cのパターンの膜3Cを第1凹部1Bのパターンの膜3Bに重ねて形成し、ペースト3に含有される樹脂を熱硬化または紫外線硬化等により架橋させる。第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとは、全て重なっている必要はなく、少なくとも一部で重なるようにすればよい。これにより、図4に示したように基板4上に第1凹部1Bのパターンの絶縁膜5Bおよび第2凹部1Cのパターンの絶縁膜5Cが形成され、複数の貫通孔5Aを有する絶縁膜5が完成する。なお、第1凹部1Bに供給されるペースト3と第2凹部1Cに供給されるペースト3とは、第1凹部1B、第2凹部1Cそれぞれのパターンの面積や形状により適宜調整すればよいが、乾燥後の絶縁膜5B,5Cにおける構成材料の組成が大きく異ならないようにすることが好ましい。

【0030】

第2凹部1Cのパターンの膜3C(絶縁膜5C)を形成した後、第1凹部1Bのパターンの膜3B(絶縁膜5B)を形成することも可能であるが、膜形成面積の、より大きい絶縁膜5Cを後で形成することが好ましい。後の工程では、面積のより大きな第2凹部1Cのパターンの膜3Cに残存する溶剤が、先に形成された第1凹部1Bのパターンの膜3Bに含まれる有機材料等を溶解してレベリングさせる。よって、後に第2凹部1Cのパターンの膜3Cを形成することにより均一な形状(パターン)および均一な膜厚を有する絶縁膜5を形成することができる。面積のより小さな第1凹部1Bのパターンの膜3Bの形成を後で行うと、残存する溶剤の量が少ないため、十分にレベリングされない虞がある。以上のような理由により、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの膜形成面積が異なっていることが好ましく、できるだけその差が大きいことがより好ましい。

【0031】

また、このようなレベリングを行うため、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの両方を形成した後に、ペースト3中の樹脂の硬化を行うことが好ましい。第1凹部1Bのパターンの膜3Bを形成した後、かつ第2凹部1Cのパターンの膜3Cの形成前に硬化を行うと、硬化後の有機絶縁膜の耐溶剤性は高いため、十分にレベリングを行うことができない虞がある。

【0032】

本実施の形態では、このような凹版1を用いたグラビアオフセット印刷法により、貫通孔5Aを有する絶縁膜5を形成するため、貫通孔5Aが微細、例えば50μm径未満であっても、容易に形成することができる。

【0033】

グラビアオフセット印刷法以外の方法であっても、例えばスクリーン印刷法は、フォトリソグラフィ技術を用いた方法と比較すると工程数を減らし、コストを抑えることが可能である。しかしながら、スクリーン印刷法は、非印刷領域に乳剤を設けたメッシュを介して印刷を行うため、非印刷領域が微小なパターンの印刷には適さず、非印刷領域(貫通孔)を100μm径未満にすることは困難である。また、スクリーン印刷を2回行い、微細なパターンの印刷を行うことも提案されているが、この方法でも例えば50μm四方以下の角型あるいはΦ(直径)50μm以下の丸型の貫通孔を形成することはできず、限界が生じていた。これは、スクリーン印刷法ではスクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメータの影響を受け易いことに起因している。更に、2回の印刷では、アラインメントが難しく、また、膜厚も不均一になり易いという問題もあった。

【0034】

これに対し、本実施の形態の膜の製造方法では、非印刷領域(貫通孔5Aに相当する領域)は凹版1の、隣り合う第1凹部1Bの間の凸部および隣り合う第2凹部1Cの間の凸部によって形成され、凹版1とブランケット2Bとが直接接触してパターンが形成される。つまり、貫通孔5Aのパターンが微細、例えば50μm四方以下であっても、他の部品による影響をあまり受けることなく、微細な貫通孔5Aを有する絶縁膜5を形成することが可能となる。

【0035】

特に、本実施の形態では、第1凹部1Bのパターンの絶縁膜5Bと第2凹部1Cのパターンの絶縁膜5Cとを重ねることにより、貫通孔5Aを有する絶縁膜5を形成するので、隣り合う第1凹部1B間の凸部および隣り合う第2凹部1C間の凸部は、所望の貫通孔5Aの大きさよりも大きくなる。

【0036】

なお、第1凹部1Bのパターンと第2凹部1Cのパターンとを別々の凹版に設けて、印刷を行うことも考え得る。しかし、凹版1のように一つの凹部本体1Aに第1凹部1Bのパターンを設けた領域と第2凹部1Cのパターンを設けた領域とを印刷方向に順に配置することで、版の交換を行うことなく、貫通孔5Aを有する絶縁膜5を形成することができる。つまり、版の交換に伴うアラインメントを行う必要がないため、アラインメント(重ね合わせ)精度が増し、更に、工程数が減るためコストを抑えることもできる。

【0037】

また、一度の印刷工程により、貫通孔5Aを有する絶縁膜5を形成する場合、用いる凹版(凹版100)は、図5に示したように、絶縁膜5の面積に相当する広い凹部1Bの中に貫通孔5Aの微細なパターンに相当する柱状の凸部1Dを設けたものとなる。このため、ブレード2Aで過剰なペースト3を掻き取る際に、細かな凸部1Dが破損し易く、精確な貫通孔5Aのパターンを有する絶縁膜5を得ることは困難である。本実施の形態の凹版1では、隣り合う第1凹部1B間の凸部、隣り合う第2凹部1C間の凸部が貫通孔5Aよりも大きいので破損する可能性が低く、安定して絶縁膜5を形成することができる。

【0038】

以上のように本実施の形態では、凹版1を用いてグラビアオフセット印刷法により貫通孔5Aを有する絶縁膜5を形成するようにしたので、貫通孔5Aのパターンが微細なものであっても容易に形成することができる。また、フォトリソグラフィ技術を用いた方法に比べ、工程が少なく、簡易な方法であるためコストを抑えることも可能である。

【0039】

特に、異なるパターンの第1凹部1Bと第2凹部1Cとを一つの凹版本体1Aに設けるようにしたので、アラインメント精度が増し、かつ工程数を減らすことが可能となる。

【0040】

<変形例>

上記実施の形態では、凹版1に矩形状の第1凹部1Bと、帯状の第2凹部1Cとが設けられている場合について説明したが、第1凹部1Bおよび第2凹部1Cの形状は、これに限定されるものではなく、所望の貫通孔5Aの形状、大きさに合わせて適宜設定すればよい。

【0041】

例えば、図6に示したように第1凹部1B、第2凹部1Cを共に帯状にして、第1凹部1B、第2凹部1Cをそれぞれ印刷方向に対してθ1、θ2(θ1≠θ2)だけ傾斜させるようにしてもよい。つまり、第1凹部1Bの延在方向と第2凹部1Cの延在方向とは交差するようになる。例えば、θ1は30°〜60°、θ2は150°〜120°であり、θ1が45°、θ2が135°であることが好ましい。また、図7に示したように帯状の第1凹部1Bを印刷方向と直交方向に配置し、帯状の第2凹部1Cを印刷方向と平行方向に配置するようにしてもよい。

【0042】

なお、上記実施の形態では、凹版1が平版である場合について説明したが、図8に示したように、凹版1を円筒版とすることにより量産性を更に向上させることも可能である。

【0043】

<適用例>

上記実施の形態および変形例に係る膜の製造方法は、例えば図9乃至図11に示した表示装置(表示装置6)の製造に用いることが可能である。この表示装置6は、有機EL(Electroluminescence)表示装置であり、図9に示したように、ガラスなどの基板11の上に、後述する複数の有機EL素子10R,10G,10Bがマトリクス状に配置されてなる表示領域110が設けられたものである。表示領域110aの周辺には、映像表示用のドライバである信号線駆動回路120および走査線駆動回路130が設けられている。

【0044】

表示領域110には画素駆動回路140が設けられている。この画素駆動回路14

0は、後述する第1電極21の下層に設けられたアクティブ型の駆動回路である。画

素駆動回路140は、図10に示したように駆動トランジスタTr1および書き込み

トランジスタTr2を有し、トランジスタTr1,Tr2の間の領域にはキャパシタ

Csが設けられている。第1の電源ライン(Vcc)と第2の電源ライン(GN

D)との間において、有機EL素子10R(または有機EL素子10G,10B)が

トランジスタTr1に直列に接続されている。信号線駆動回路120は、列方向に配

置された複数の信号線120Aを通じてトランジスタTr2のソース電極に画像信号

を供給する。走査線駆動回路130は、行方向に配置された複数の走査線130Aを

通じてトランジスタTr2のゲート電極に走査信号を順次供給する。トランジスタT

r1,Tr2は、一般的な薄膜トランジスタ(TFT(Thin Film Transistor))に

より構成され、その構成は例えば逆スタガ構造(いわゆるボトムゲート型)でもよい

しスタガ構造(トップゲート型)でもよく特に限定されない。

【0045】

図11は図9に示した表示領域110の断面構成を表したものである。基板11上には、上述した画素駆動回路140の駆動トランジスタTr1としてのTFT12,第1絶縁膜13,および有機EL素子10R,10G,10Bが基板11側からこの順に設けられている。有機EL素子10R,10G,10Bは、必要に応じて、窒化シリコン(SiN)などの保護膜(図示せず)により覆われている。保護膜の上には、ガラス等の封止用基板が、紫外線硬化樹脂または熱硬化樹脂などの接着層により貼り合わされている。

【0046】

TFT12は、画素駆動回路140の駆動トランジスタTr1を構成するものであり、例えば、基板11上に、モリブデン(Mo)よりなるゲート電極12A,窒化シリコン(SiNx)等よりなるゲート絶縁膜12B,非晶質シリコン(a−Si)よりなる半導体膜12C,窒化シリコン等よりなるチャネル保護膜12D,第2絶縁膜12E,アルミニウム(Al)等よりなるソース・ドレイン電極12Fがこの順に積層されたボトムゲート(逆スタガ)型のTFTである。なお、図10に示した書き込みトランジスタTr2も、TFT12と同様の構成を有している。半導体膜12Cを酸化物半導体または有機半導体(半導体の性質を示す有機材料)により構成してもよい。

【0047】

ここでは、第1絶縁膜13が上記膜の製造方法により形成されている。即ち、第1絶縁膜13が貫通孔5Aを有する絶縁膜5に相当するものである。貫通孔5Aは、TFT12のソース・ドレイン電極12Fと有機EL素子10R,10G,10Bの第1電極(下部電極)21とを接続するための接続孔としての機能を有している。

【0048】

積層構造のTFT12においては、高集積化が進むほど第1電極21との高い重ね合わせ精度が要求されるが、スクリーン印刷法により第1絶縁膜13を形成する場合、50μm以下、まして30μm以下の重ね合わせ精度を実現することは困難であった。これは、上記のようなスクリーン印刷法の特徴、つまりスクリーンメッシュと被印刷基板との距離がある程度必要であり、かつ、スキージの角度、圧力、速度等の複数のパラメーターの影響を受け易いことによる。これに対して、本実施の形態ではグラビアオフセット印刷法により第1絶縁膜13を形成するため、例えば10μm程度の高い重ね合わせ精度で成膜することも可能となる。

【0049】

有機EL素子10R,10G,10Bは、第1絶縁膜13の上に設けられ、基板11の側から、第1電極21,第3絶縁膜22,発光層を含む有機層23および第2電極24がこの順に積層された構成を有している。

【0050】

第1電極21は、有機EL素子10R,10G,10Bの各々に対応して形成されている。第1電極21は、例えば、厚みが20nm程度のチタン(Ti)層と、厚みが100nm程度のアルミニウム合金層とを基板11側からこの順に積層した構成を有し、発光層で発生した光を第2電極24側から取り出すようになっている(トップエミッション)。なお、第1電極21の構成材料としては、アルミニウムまたはその合金の他、クロム(Cr),金(Au),白金(Pt),ニッケル(Ni),銅(Cu),タングステン(W),モリブデン(Mo)あるいは銀(Ag)などの金属元素の単体または合金が挙げられる。第1電極21は、第1絶縁膜13、即ち絶縁膜5の貫通孔5A内にも延在し、TFT12のソース・ドレイン電極12Fに接続されている。

【0051】

第3絶縁膜22は、第1電極21と第2電極24との絶縁性を確保すると共に発光領域を正確に所望の形状にするためのものであり、例えば厚みが1μmのシリコン酸化物またはポリイミド等の感光性樹脂により構成されている。第3絶縁膜22には、発光領域に対応して開口部22Aが設けられている。なお、有機層23および第2電極24は、第3絶縁膜22の上にも連続して設けられているが、発光が生じるのは第3絶縁膜22の開口部22Aだけである。

【0052】

有機層23は、例えば、第1電極21の側から順に、正孔注入層,正孔輸送層,発光層,電子輸送層および電子注入層が積層された構成を有するものであるが、これらのうち、発光層以外の層は必要に応じて設ければよい。また、有機層23は、有機EL素子10R,10G,10Bの発光色によってそれぞれ構成が異なっていてもよい。正孔注入層は、正孔注入効率を高めると共に、リークを防止するバッファ層としての機能を有する。正孔輸送層は、発光層への正孔輸送効率を高めるためのものである。発光層は、電界をかけることにより電子と正孔との再結合が起こり、光を発生するものである。電子輸送層は、発光層への電子輸送効率を高めるためのものである。電子注入層は、電子注入効率を高めるためのものであり、例えば、0.3nm程度の厚みの酸化リチウム(Li2O)またはフッ化リチウム(LiF)等からなる。

【0053】

有機EL素子10Rの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、4,4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(m−MTDATA)あるいは4,4’,4’’−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン(2−TNATA)により構成されている。有機EL素子10Rの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、ビス[(N−ナフチル)−N−フェニル]ベンジジン(α−NPD)により構成されている。有機EL素子10Rの赤色発光層は、例えば、厚みが10nm以上100nm以下であり、9,10−ジ−(2−ナフチル)アントラセン(ADN)に2,6−ビス[4’−メトキシジフェニルアミノスチリル]−1,5−ジシアノナフタレン(BSN)を30%混合したものにより構成されている。有機EL素子10Rの電子輸送層は、例えば厚みが5nm以上300nm以下であり、8−ヒドロキシキノリンアルミニウム(Alq3)により構成されている。

【0054】

有機EL素子10Gの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、m−MTDATAあるいは2−TNATAにより構成されている。有機EL素子10Gの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、α−NPDにより構成されている。有機EL素子10Gの緑色発光層は、例えば、厚みが10nm以上100nm以下であり、ADNにクマリン6(Coumarin6)を5体積%混合したものにより構成されている。有機EL素子10Gの電子輸送層は、例えば厚みが5nm以上300nm以下であり、Alq3により構成されている。

【0055】

有機EL素子10Bの正孔注入層は、例えば、厚みが5nm以上300nm以下であり、m−MTDATAあるいは2−TNATAにより構成されている。有機EL素子10Bの正孔輸送層は、例えば、厚みが5nm以上300nm以下であり、α−NPDにより構成されている。有機EL素子10Bの青色発光層は、例えば、厚みが10nm以上100nm以下であり、ADNに4,4’−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成されている。有機EL素子10Bの電子輸送層は、例えば厚みが5nm以上300nm以下であり、Alq3により構成されている。

【0056】

第2電極24は、有機層23の上面に、表示領域110の全体にわたり複数の有機EL素子10R,10G,10Bに共通に設けられている。第2電極24は、例えば、第1電極21の側から順に、厚みが約0.3nmでありフッ化リチウムよりなる第1層と、厚みが3nmでありカルシウム(Ca)よりなる第2層と、厚みが5nmでありMg−Ag合金よりなる第3層とを積層した構成を有している。第2電極24は、表示領域110の外側の領域で、図示しない補助配線に接続されている。この補助配線は、表示領域110を囲む枠状の導電膜により構成されている。

【0057】

この表示装置6は、例えば次のように製造することができる。

【0058】

まず、ガラスからなる基板11にTFT12を形成し、画素駆動回路140を形成する。次いで、画素駆動回路140を形成した基板11を基板4として、上述した膜の製造方法により、貫通孔5Aを有する絶縁膜5を形成する。これにより第1絶縁膜13が形成される。

【0059】

続いて、例えばスパッタリング法によりチタン膜およびアルミニウム合金膜を形成し、例えばフォトリソグラフィ法およびドライエッチングにより所定の形状に成形する。これにより、表示領域110内に、チタン層とアルミニウム合金層とが積層された第1電極21が形成される。

【0060】

次いで、第1電極21が設けられた基板11にポリイミド等の感光性絶縁材料を塗布し、フォトリソグラフィによる露光および現像を行う。これにより、開口部22Aを有する第3絶縁膜22を形成する。

【0061】

第3絶縁膜22を形成した後、例えば蒸着法により、上述した材料よりなる有機層23および第2電極24を形成する。これにより図10に示した有機EL素子10R,10G,10Bが形成される。

【0062】

必要に応じて、例えばCVD(Chemical Vapor Deposition)法またはスパッタ法により、有機EL素子10R,10G,10Bの上に上述した材料よりなる保護膜(図示せず)を形成する。また、カラーフィルタ等を形成した封止用基板(図示せず)を用意し、この封止用基板を、保護膜の上に、接着層(図示せず)により貼り合わせる。以上により、図8乃至図10に示した表示装置6が完成する。

【0063】

この表示装置6では、各画素に対して走査線駆動回路130から書き込みトランジスタTr2のゲート電極を介して走査信号が供給されると共に、信号線駆動回路120から画像信号が書き込みトランジスタTr2を介して保持容量Csに保持される。すなわち、この保持容量Csに保持された信号に応じて駆動トランジスタTr1がオンオフ制御され、これにより、有機EL素子10R,10G,10Bに駆動電流Idが注入され、正孔と電子とが再結合して発光が起こる。この光は、第2電極24,保護膜,接着層,カラーフィルタおよび封止用基板(第2電極24以外はいずれも図示せず)を透過して(トップエミッション)取り出される。ここでは、第1絶縁膜13を上記実施の形態の膜の製造方法により形成するようにしたので、貫通孔(貫通孔5A)が微細なものであっても容易に第1絶縁膜13を形成することができ、高集積化にも対応することができる。よって、表示装置6を薄型化、軽量化することが可能であり、更に、フォトリソグラフィ技術を用いた方法と比較して、簡便かつ低コストで製造することができる。

【実施例】

【0064】

以下、本技術の具体的な実施例について説明する。

【0065】

<実施例1>

上記実施の形態と同様にして、絶縁膜5を作製した。その際、凹版1として、石英よりなる凹版本体1Aに、矩形状の第1凹部1Bおよび帯状の第2凹部1Cを有するものを用いた。第1凹部は、その長辺の長さLが135μm、短辺の長さSが40μmであり、印刷方向を第1凹部1Bの長辺、印刷方向に直交する方向を第1凹部1Bの短辺として、マトリクス状(飛び石状)に配置した(図1参照)。隣り合う第1凹部1B同士の印刷方向の間隔D1Lは、15μm、印刷方向と直交する方向の間隔D1Sは、110μmとした。

【0066】

第2凹部1Cは、印刷方向に延在する、幅Wが140μmの帯状であり、これを印刷方向に直交する方向に複数配置した(図1参照)。隣り合う第2凹部1C同士の間隔D2は、10μmとした。

【0067】

ペースト3には、ポリビニルアルコール樹脂をエチレングリコールモノブチルエーテルおよびα−テルピネオールの混合溶剤に溶解させ、比表面積が50m2/gのアルミナフィラーを添加して粘度を約150Pa・秒に調整したものを用いた。

【0068】

形成予定の貫通孔5Aの位置合わせを行った上で、上記の凹版1およびペースト3を用い、グラビアオフセット印刷法によりまず、第1凹部1Bのパターンの膜3Bを基板4に形成した。形成された第1凹部1Bのパターンの膜3Bは、実測値で長辺の長さが135μm、短辺の長さが約35μmの矩形が、マトリクス状に配置されたものとなり、矩形同士の印刷方向の間隔は15μm、印刷方向と直交する方向の間隔は、115μmであった。

【0069】

第1凹部1Bのパターンの膜3Bを形成した後、これに重ねて、連続して第2凹部1Cのパターンの膜3Cを同様にグラビアオフセット印刷法により形成した。形成された第2凹部1Cのパターンの膜3Cは、実測値で幅約135μmの帯状の膜が間隔15μmで印刷方向と直交する方向に配置されたものとなった。

【0070】

第1凹部1Bのパターンの膜3Bおよび第2凹部1Cのパターンの膜3Cを重ねることにより、15μm四方のやや丸みを帯びた正方形の貫通孔5Aが複数形成された。最後に100℃のオーブンで30分間乾燥させて複数の貫通孔5Aを有する絶縁膜5を完成させた。

【0071】

<実施例2>

第1凹部の長辺の長さLを130μm、短辺の長さSを40μm、間隔D1Lを20μm、間隔D1Sを110μmとし、第2凹部1Cの幅Wを135μm、間隔D2を15μmとした。これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。その結果、20μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5が形成された。

【0072】

<実施例3>

第1凹部の長辺の長さLを145μm、短辺の長さSを30μm、間隔D1Lを5μm、間隔D1Sを120μmとし、第2凹部1Cの幅Wを145μm、間隔D2を5μmとした。これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。その結果、5μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5が形成された。

【0073】

<実施例4>

第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Cとの形成順を変えた以外は、実施例1と同様にして絶縁膜5を作製した。具体的には、第2凹部1Cのパターンの膜3Cを形成した後、第1凹部1Bのパターンの膜3Bを形成した。その結果、15μm四方のやや丸みを帯びた正方形の貫通孔5Aを複数有する絶縁膜5を形成することができたが、実施例1と比較すると形状(パターン)および膜厚が不均一であった。

【0074】

<比較例>

凹版として、絶縁膜5の面積に相当する広い凹部1Bの中に貫通孔5Aのパターンに相当する柱状の凸部1Dを設けた凹版100(図5)を用い、これ以外の条件については、実施例1と同様の条件により、絶縁膜5を作製した。凸部1Dの形状は、15μm四方の正方形とした。その結果、ブレード2Aで過剰なペースト3を掻き取る際に、凸部1D(凹版100)が破損し、貫通孔5Aを有する絶縁膜5を形成することができなかった。

【0075】

実施例1〜4からわかるように、第1凹部1Bの間隔D1Lを15μm、第2凹部1Cの間隔D2を10μmとすると、15μm四方の貫通孔5A、第1凹部1Bの間隔D1Lを20μm、第2凹部1Cの間隔D2を15μmとすると、20μm四方の貫通孔5A、第1凹部1Bの間隔D1Lを5μm、第2凹部1Cの間隔D2を5μmとすると、5μm四方の貫通孔5Aを形成することができた。このように、スクリーン印刷法では形成することが困難である、50μm四方以下の微細な貫通孔5Aを容易に形成することが確認できた。

【0076】

また、実施例1と実施例4との比較から、膜形成面積の大きい第1凹部1Bのパターンの膜3Bを後で形成することにより、より均一な形状かつ均一な膜厚で絶縁膜5を形成することが分かった。

【0077】

更に、実施例1と比較例とから、凹版100の細かな柱状の凸部1Dは破損し易いため、第1凹部1Bのパターンの膜3Bと第2凹部1Cのパターンの膜3Bとを重ねる方法を用いることにより、安定して貫通孔5Aを複数有する絶縁膜5を形成できることが分かった。

【0078】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の

形態等に限定されるものではなく、種々の変形が可能である。例えば、第1凹部1Bの形状は印刷性が確保されるものであれば矩形状に限らず、例えば、円や他の多角形等、貫通孔5Aの形状に合わせて適宜設計すればよい。絶縁膜以外の膜を形成するようにすることも可能である。

【0079】

また、上記実施の形態等では、第1凹部1Bおよび第2凹部1Cに充填されたペースト3を、ブランケット2Bを介して基板4に転写する方法について説明したが、ブランケット2Bを用いずに、第1凹部1Bおよび第2凹部1Cに充填されたペースト3を直接基板4に転写するようにしてもよい。

【0080】

更に、上記適用例では、発光層で発生した光を第2電極24側から取り出す場合(トップエミッション)を例に挙げて説明したが、発光層で発生した光を基板11側から取り出すことも可能である(ボトムエミッション)。

【0081】

加えて、例えば、上記実施の形態等およびその適用例で説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0082】

更に、上記実施の形態等では、本開示の膜の製造方法を、有機EL素子を備えた表示装置の製造方法に適用した場合について説明したが、無機EL素子,液晶素子,電気泳動型の表示素子等、種々の表示素子を備えた表示装置の製造方法にも適用可能である。

【0083】

なお、本技術は以下のような構成を取ることも可能である。

(1)第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた膜の製造方法。

(2)前記第1パターンはマトリクス状に配置された複数の矩形状の凹部、前記第2パターンは互いに同一方向に延びる複数の帯状の凹部である(1)に記載の膜の製造方法。

(3)前記第1パターンは、互いに同一方向に延びる複数の帯状の凹部、前記第2パターンは、前記第1パターンの凹部の延在方向と交差し、かつ互いに同一方向に延びる複数の帯状の凹部である(1)に記載の膜の製造方法。

(4)前記第1工程および前記第2工程では、前記凹部内に充填されたペーストを前記基材上に転写する(2)または(3)に記載の膜の製造方法。

(5)前記基材は、ブランケットであり、前記第1転写工程および第2転写工程は、グラビアオフセット印刷法により行う(1)乃至(3)のいずれか1つに記載の膜の製造方法。

(6)前記凹版は平版である(1)乃至(5)のいずれか1つに記載の膜の製造方法。

(7)前記凹版は円筒版である(1)乃至(5)のいずれか1つに記載の膜の製造方法。

(8)基板に、TFT,絶縁膜および有機EL素子を順に形成する工程を含み、前記絶縁膜を形成する工程は、第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた表示装置の製造方法。

【符号の説明】

【0084】

1…凹版、1A…凹版本体、1B…第1凹部、1C…第2凹部、2A…ブレード、2B…ブランケット、3…ペースト、4,11…基板、5,5B,5C…絶縁膜、5A…貫通孔、6…表示装置、12…TFT、13…第1絶縁膜、21…第1電極、22…第3絶縁膜、23…有機層、24…第2電極、110…表示領域、120…信号線駆動回路、130…走査線駆動回路、140…画素駆動回路、Tr1,Tr2…トランジスタ。

【特許請求の範囲】

【請求項1】

第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、

前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程と

を備えた膜の製造方法。

【請求項2】

前記第1パターンはマトリクス状に配置された複数の矩形状の凹部、前記第2パターンは互いに同一方向に延びる複数の帯状の凹部である

請求項1に記載の膜の製造方法。

【請求項3】

前記第1パターンは、互いに同一方向に延びる複数の帯状の凹部、前記第2パターンは、前記第1パターンの凹部の延在方向と交差し、かつ互いに同一方向に延びる複数の帯状の凹部である

請求項1に記載の膜の製造方法。

【請求項4】

前記第1工程および前記第2工程では、前記凹部内に充填されたペーストを前記基材上に転写する

請求項2に記載の膜の製造方法。

【請求項5】

前記第1転写工程および第2転写工程は、グラビアオフセット印刷法により行う

請求項1に記載の膜の製造方法。

【請求項6】

前記凹版は平版である

請求項1に記載の膜の製造方法。

【請求項7】

前記凹版は円筒版である

請求項1に記載の膜の製造方法。

【請求項8】

基板に、TFT,絶縁膜および表示素子を順に形成する工程を含み、

前記絶縁膜を形成する工程は、

第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、

前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた

表示装置の製造方法。

【請求項1】

第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、

前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程と

を備えた膜の製造方法。

【請求項2】

前記第1パターンはマトリクス状に配置された複数の矩形状の凹部、前記第2パターンは互いに同一方向に延びる複数の帯状の凹部である

請求項1に記載の膜の製造方法。

【請求項3】

前記第1パターンは、互いに同一方向に延びる複数の帯状の凹部、前記第2パターンは、前記第1パターンの凹部の延在方向と交差し、かつ互いに同一方向に延びる複数の帯状の凹部である

請求項1に記載の膜の製造方法。

【請求項4】

前記第1工程および前記第2工程では、前記凹部内に充填されたペーストを前記基材上に転写する

請求項2に記載の膜の製造方法。

【請求項5】

前記第1転写工程および第2転写工程は、グラビアオフセット印刷法により行う

請求項1に記載の膜の製造方法。

【請求項6】

前記凹版は平版である

請求項1に記載の膜の製造方法。

【請求項7】

前記凹版は円筒版である

請求項1に記載の膜の製造方法。

【請求項8】

基板に、TFT,絶縁膜および表示素子を順に形成する工程を含み、

前記絶縁膜を形成する工程は、

第1パターンおよび第2パターンを有する凹版を用いて、前記第1パターンの膜を基材上へ転写する第1工程と、

前記第1パターンの膜上に前記凹版の前記第2パターンの膜を転写することにより、前記基材上に貫通孔を有する膜を形成する第2工程とを備えた

表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−4649(P2013−4649A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132948(P2011−132948)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]