膜エレメントおよびその製造方法

【課題】運転中の曝気によって継続的に平膜が受ける応力を緩和するため、溶着部の平膜表面に軟質物質を設置する技術があるが、運転中に脱落しやすいという問題があり、また製作が難しいという問題がある。

【解決手段】支持板2の両面周縁部に平膜3を溶着した膜エレメントにおいて、溶着部に隣接する支持板2と平膜3の間に充填材6を設けている。

【解決手段】支持板2の両面周縁部に平膜3を溶着した膜エレメントにおいて、溶着部に隣接する支持板2と平膜3の間に充填材6を設けている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に廃水処理および浄水処理に利用するのに好適な膜エレメントおよびその製造方法に関する。

【背景技術】

【0002】

廃水処理に適用される膜分離技術として、活性汚泥などの廃水を充填した処理槽内に平板状の膜エレメントを浸漬して、膜エレメントの透過側をポンプで吸引あるいはサイホンなどのように水位差を利用してろ過水を得る技術が知られている。活性汚泥処理では、処理槽内で好気性の微生物を飼育するために散気が必要である。この散気する装置を膜エレメントの下部に据え付ければ、散気による気液混合流で膜の膜面の汚れをかきとりながら安定した固液分離を行うことができる。

【0003】

一般に、膜エレメントは、樹脂製の平板状支持板の両面周縁に平膜を固定した構造である。平膜の固定は、特許文献1のように接着剤による接着や、特許文献2および3のように、超音波振動や加熱によって、支持板もしくは支持板と平膜の両方を溶融させ固定する溶着がある。

【0004】

溶着の場合、その溶着部は、支持板を構成する樹脂が平膜内部に含浸した構造、もしくは両部材の樹脂が交じり合って固化した構造であるため、高硬度かつ高剛性となる。また、接着の場合も、気液混合流による負荷に耐える必要があるため、比較的高硬度かつ高剛性のものが使用される。一方、これら固定部を除いた平膜は、不織布に多孔質の膜ポリマーを含浸させた構成であり、低硬度かつ柔軟性の高い部材である。そのため、実使用時で気液混合流によって平膜が揺動した場合には、固定部界面で平膜が疲労破壊する場合がある。この疲労破壊を防止するために、特許文献4のように、溶着部の平膜表面に軟質接着剤を塗布し、平膜の溶着部を補強した構造が提案されている。

【0005】

接着は各種環境に対する耐久性に難があるため、超音波振動や加熱による溶着で平膜を固定するのが一般的である。

【特許文献1】特開平9−38471号公報

【特許文献2】特開平7−24270号公報

【特許文献3】特開平6−218240号公報

【特許文献4】特開平11−235519号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献4の構成では以下の問題があった。

(1)実使用時の気液混合流の負荷によって軟質接着剤が脱落しやすく、固定部界面での平膜の疲労破壊を長期的に防止することができない。

(2)超音波振動や加熱による溶着の場合、図5のように平膜表面に超音波振動の発信器やヒーターを押圧するため、図4(a)のように平膜表面の膜ポリマーが破壊され、気密性および濁質の除去性が低下するといった問題がある。図4(b)で示す特許文献4の構成をとることで、確かに軟質接着剤で破壊された部分を封止できるが、実使用時の脱落でその効果が徐々に低下する。

(3)軟質接着剤の厚みを制御するのが難しく、かつ接着剤を平膜表面に塗布するため硬化まで静置する必要があり、製作性が悪い。

【0007】

本発明の目的は、これらの問題点に対し、長期に渡って溶着界面での平膜の疲労破壊を防止でき、かつ気密性を保つことでき、さらに製作性がよい膜エレメント、およびこの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記の目的を達成するために、以下に述べる構成からなる。すなわち、

(1)支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントであって、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を介在させることを特徴とする膜エレメント。

(2)前記支持板および前記充填材が前記平膜内部にそれぞれ含浸されており、前記充填材の含浸厚みが、前記支持板の含浸厚み以上であることを特徴とする(1)記載の膜エレメント。

(3)前記支持板の溶着部において、支持板上の突起物が設けられていることを特徴とする(1)または(2)に記載の膜エレメント。

(4)前記平膜の表面からの熱板接触によって溶着されてなることを特徴とする(1)〜(3)のいずれかに記載の膜エレメント。

(5)前記充填材のロックウェル硬度およびショア硬度が、前記支持板のロックウェル硬度およびショア硬度よりも共に低いことを特徴とする(1)〜(4)のいずれかに記載の膜エレメント。

(6)前記充填材が低融点熱可塑性樹脂であることを特徴とする(1)〜(5)のいずれかに記載の膜エレメント。

(7)支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントの製造方法において、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を設置した後、熱板を前記平膜に接触させて前記支持板、もしくは前記支持板と前記充填材とを加熱溶融させ、平膜内部に含浸させることで前記支持板と前記平膜とを溶着させることを特徴とする膜エレメントの製造方法。

(8)加熱溶融時の温度における、前記充填材の粘度が前記支持板の粘度より低いことを特徴とする(7)記載の膜エレメントの製造方法。

(9)前記平膜が、不織布上に膜機能層が形成された構造であって、前記支持板との溶着面は前記不織布が露出していることを特徴とする(7)または(8)に記載の膜エレメントの製造方法。

により構成される。

【発明の効果】

【0009】

本発明によれば、溶着部に隣接する支持板と平膜の間に充填材を設けたことで、気液混合流の負荷を直接受けず、平膜が支持板から脱落しにくい膜エレメントを提供できる。また、平膜表面から熱板を当てることで、容易に充填材の厚みをコントロールでき、また充填材が平膜表面側に露出していないので、硬化前であってもハンドリングを容易とすることができ、膜エレメントの製作性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

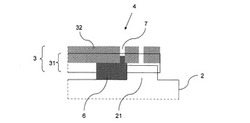

以下、図面に示す実施態様に基づいて本発明をさらに詳細に説明する。図2は、本発明の膜エレメント1の一実施態様を示した模式図であり、図1は、図2の平膜固定部分である溶着部4の一実施態様を示した概略A−A’断面図である。

【0011】

本発明の膜エレメント1は、平板状の支持板2の両面に平膜3をその周縁部で溶着固定することで、平膜3の内外が仕切られた構造を有する。支持板2には、支持板2と平膜3との間の空間に連通したろ過水ノズル5が設けられており、平膜3の外側から支持板2と平膜3との間の空間にろ過されたろ過水がろ過水ノズル5から排出される。

【0012】

平膜3は、その周縁全周で支持板2に溶着されており、その溶着部4の内側に隣接した位置の支持板2と平膜3との間に充填材6が設置されている。

【0013】

支持板2の形状は略平板状のものであれば特に限定されず、材質としては、ASTM試験法のD790における曲げ弾性率が300MPa程度以上の剛性を持つ材質であれば特に限定されるものではないが、アクリロニトリルブタジエンスチレン共重合(ABS)樹脂、ポリ塩化ビニル、ハイインパクトポリスチレン、ポリエチレン、ポリプロピレン、などの樹脂、その他の材質などを適宜選択、使用することができる。また、超音波振動やヒーター熱等で軟化、溶融が容易である熱可塑性樹脂を好ましく使用することができる。これらの支持板が超音波振動やヒーター熱等で溶融され、平膜3内部に含浸されることにより支持板2と平膜3とが溶着される。さらに、この支持板2の軟化、溶融、およびこれを平膜3に容易に含浸させるために、溶着部4となる支持板2の周縁には、表面から突出した突起21を設けるのが好ましい。これにより、熱エネルギーが突起21に集中するため、少ない熱エネルギーで効果的に支持板2を溶融もしくは軟化させることができる。また溶着時には、ヒーター(超音波溶着の場合は、ホーン)を平膜3の表面に押し当てるが、突起21を設けた場合には、押圧力が突起21に集中するため、溶融・軟化した支持板2を効果的に平膜3内部に含浸させることができる。

【0014】

平膜3は、シート状の多孔質の基材31に、膜ポリマー32を含浸させた構造である。基材31の材質、構造は特に限定されないが、ポリエステル、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ナイロン、これらの混合物、その他の材質が例示でき、構造も不織布状、ネット状、フィルム状、その他の構造を例示することができ、適宜選択、使用することができる。この中でも、溶着の際に溶融・軟化した支持板2の含浸が適度に容易である、構造が不織布で密度0.2〜0.7g/cm3のものを好ましく使用することができる。また、廃水処理の実使用中に大きな負荷が平膜にかかるケースで使用する場合には、溶着により不織布の強度が低下しない方がよいが、この場合には、支持板2の材質よりも融点の高い材質を選定する方が好ましく、ABS樹脂を支持板とした場合には、ポリエステル製不織布を使用することが例示できる。膜ポリマー32に関しても材質、構造は特に限定されないが、溶着時の温度で溶融もしくは軟化する材料を使用する場合に、本発明の効果が高い。材質としては、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリスルホン、塩素化ポリエチレン、ポリフッ化ビニリデン、その他の材質が例示できる。構造は、多孔質であれば特に限定されないが、活性汚泥水の固液分離を行う場合には、平膜3のろ過性能を決定する細孔の孔径が0.01〜20μm程度の範囲内にあるものが好ましい。また、膜ポリマー32の基材31への含浸構造についても特に限定されるものではなく、基材全域に膜ポリマー32が含浸していてもよく、基材厚みの半分まで含浸しているような構造でもよい。支持板2との溶着面側まで膜ポリマー32が含浸しておらず、基材31が露出している構造のものは、溶着時に充填材6が含浸する余地を残しており、充填材6が容易に含浸することができるので、本発明においては特に好ましく使用することができる。

【0015】

充填材6は、膜ポリマー32と支持板2との間の空隙を充填できるものであれば、特に限定されるものではなく、常温固体の樹脂や、常温液体のもので熱硬化する樹脂、1液もしくは2液型の接着剤、その他の樹脂を適宜選択して使用することができる。ただ、本発明の構成では、この中でも、常温固体の熱可塑性樹脂を使用するのが好ましく、加えて支持板2の融点もしくは軟化点よりも低い融点もしくは軟化点を持つ低融点熱可塑性樹脂を使用するのが特に好ましい。このような低融点熱可塑性樹脂を使用すれば、加熱時に支持板2よりも速く溶融するため、溶融した支持板2よりも、平膜3への含浸を多くするのが容易となる。例えば、充填材6として常温固体の低融点熱可塑性樹脂を使用し、常温雰囲気中でエレメントを製作する場合、始めに、低融点熱可塑性樹脂を加熱溶融させて、支持板2の所定の位置に塗布するが、間もなく低融点熱可塑性樹脂が硬化する。その後、その上から平膜3を設置し、最終的に平膜3の表面からヒーターを当てて加熱すれば、低融点熱可塑性樹脂の溶融に引き続き支持板2の溶融も開始されて両材料の一部が平膜内部へ含浸される。この際、低融点熱可塑性樹脂の融点は支持板2の融点よりも低く溶融しやすいため、結果として低融点熱可塑性樹脂の含浸厚みが支持板2の含浸厚み以上となる。また、ヒーターを外した後には両材料共に間もなく固化するため、上述の低融点熱可塑性樹脂と支持板2とを用いることで著しく本発明の膜エレメントの製作性が向上する。上述した例では、低融点熱可塑性樹脂を加熱溶融させて支持板2に塗布する方法を示したが、低融点熱可塑性樹脂を溶融させずに固体状のまま支持板上に設置し、その後平膜3の表面から加熱する方法をとっても良い。

【0016】

前記充填材6において好ましく用いられる常温固体の熱可塑性樹脂を例示すると、ポリエチレン、ポリプロピレン、ポリスチレン、等のポリオレフィン系や、スチレン−イソプレン−スチレン共重合体(SIS)、スチレン−ブタジエン−スチレン共重合体(SBS)、スチレン−エチレン−ブチレン−スチレン共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレン共重合体(SEPS)、等のゴム系、エチレン−酢酸ビニル共重合体等のEVA系、ナイロン6、ナイロン66等のポリアミド系、ポリエチルアクリレート、ポリメチルアクリレート、ポリn−ブチルアクリレート、等のアクリル系、ポリウレタン、ポリシラン、等の反応性系、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、飽和ホモポリエステル、飽和共重合ポリエステル、不飽和ポリエステル、ポリエチレンイソフタレート、等のポリエステル系、ポリカーボネート、ポリビニルエーテル、ポリビニルアルコール、セルロース、及びこれらの誘導体や混合物が挙げられる。上で例示した化合物群は、一般にホットメルト接着剤と呼称され用いられるものである。本発明においては、これらホットメルト接着剤を使用することで、溶着部4近傍への設置を確実とし、また加熱によって含浸させることにより平膜3への固定に加え支持板2との固定もできるため、膜エレメントの使用中に充填材6が脱落する等の問題を排除することができる。

【0017】

この充填材6の常温時の硬度は、支持板2の硬度より低い方が疲労破壊の防止の効果が高いため好ましい。すなわち、充填材6のロックウェル硬度(ASTM D785)およびショア硬度(ASTM D2240)が、支持板2のロックウェル硬度およびショア硬度よりも共に低いことが、本発明の膜エレメントにおける疲労破壊の防止の効果が高いため好ましい。支持板2の材料として好ましいと考えられる、ABS樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ハイインパクトポリスチレン等は、ロックウェル硬度(ASTM D785)でR70〜120程度であり、ショア硬度(ASTM D2240)でD65以上である。そのため、支持板2の硬度がこれらの場合には、充填材6の硬度を、ロックウェル硬度R70未満、ショア硬度D65未満、とするのが好ましく、より低い硬度であるショア硬度(ASTM D2240)A100以下とするのが好ましい。しかし、ショア硬度A15以下の著しく硬度が低いものでは、実使用時の負荷で充填材自体が破壊される恐れがあるため、この場合には、ゴム弾性を持つものが好ましく、弾性変形域のひずみが0.5以上のものを選択するのが好ましい。

【0018】

本発明において、充填材6は支持板2と平膜3との溶着部4の内側に設置される。実使用時には、散気による気液混合流により、溶着部4を支点として平膜3が揺動するが、溶着部4の内側に充填材6を介在させることで、溶着部4においての膜エレメント1の疲労破壊を防止する緩衝材の効果を得ることができる。さらに充填材6は、溶着部4と重ならない、溶着部4内側の隣接した位置に設置される。溶着部4と重ならない位置に設置されることで、溶融した支持板2が含浸すべき平膜3の空隙部分に充填材6を含浸させることなく、確実に溶融した支持板2を平膜3に含浸させることができ、信頼性の高い溶着強度を得ることができる

図3は、図1および図2に示した本発明の膜エレメント1の製造方法の一実施態様であり、平膜3表面にヒーターを接触させた状態を表した模式図である。まず、溶着部4に突起21を設けた支持板2の上に、突起21に隣接した位置でホットメルト接着剤の充填材6を塗布する。その後、平膜3を支持板2上に積載する。最終的にヒーター8等の熱発生源となる冶具を平膜3表面に接触させ、加圧・加温することによって、突起21およびホットメルト接着剤を溶融もしくは軟化させる。溶融・軟化した突起21およびホットメルト接着剤の一部は、平膜3に含浸する。一定時間の加圧・加温の後にヒーター8を取外すと、溶着部4の温度が徐々に低下するため、溶融・軟化していた突起21(支持板材料)とホットメルト接着剤が固化して図1に示した平膜3の固定構造となる。製造方法として熱溶着の一例を示したが、ヒーター8の代わりに超音波溶着装置を使用してもよい。また充填材6としてホットメルト接着剤を例示したが、例えば2液混合の接着剤でもよい。このような硬化に時間がかかる充填材6であっても、平膜3と支持板2との間に充填されているため、容易にハンドリングすることができる。また、平膜3を介してヒーター8で押圧するため、充填材6の厚みを一定とすることができ、平膜3への含浸厚みも略一定とすることができる。

【0019】

ヒーター8による熱溶着、ホーンによる超音波溶着ともに、平膜3の表面に冶具を接触させ、押圧・加熱させるため、平膜表面の膜ポリマー32が、その熱や振動で破壊され、ピンホール7が発生するが、溶融・軟化した充填材6が、そのピンホール7を充填、もしくは覆うように充填されるため、平膜3の表面側と裏面側(溶着側)との気密性を保つことができ、結果として濁質の除去性を維持することができる。このような効果を得るためには、充填材6の含浸厚さが溶融した支持板2の含浸厚さ以上であることが好ましく、そのために溶融時の充填材6の含浸し易さ(粘度)が溶融時の支持板2の含浸し易さ(粘度)を上回っていることが好ましい。

【0020】

熱溶着の際の条件は、特に限定されず、支持板2の溶融・軟化温度、充填材6の溶融・軟化温度、平膜3の溶融・軟化温度、等を考慮し、適宜設定することができる。一般的に、ヒーター温度80〜250℃、加熱時間10〜120分、押圧力0.01〜5MPa程度が好ましい。

【0021】

図6は、本発明の膜エレメントを使用した水処理装置の模式図である。本発明の膜エレメント1は、ハウジング202内に複数枚装填され、その下部にエアを排出する散気装置203を設置した膜モジュール201として使用される。

【0022】

上述の膜モジュール201は、被処理液301が貯留された被処理液槽内に浸漬されて使用される。被処理液301が貯留された被処理液槽302内に膜モジュール201を浸漬し、膜モジュール201にはろ過水を吸引するための吸引ポンプ304、また散気装置203にはエア配管303が接続されている。図6では、ろ過水を被処理液槽302から取り出すために吸引ポンプを使用しているが、その他に、ポンプを使用せず、被処理液槽302の水面とろ過水抜き出し部分との水頭差を利用した重力ろ過も実施することができる。

【0023】

このように構成された水処理装置において、廃水などの被処理液301は、ポンプ304の吸引力により膜エレメント1に設置された分離膜を通過する。この際、被処理水中に含まれる微生物粒子、無機物粒子などの懸濁物質が濾過される。そして、分離膜を通過した水は、支持板2と分離膜との間の空間から処理槽の外部に取り出される。一方、濾過と平行してエアが散気装置203から排出され、原水流路に入る。エアの上昇によって生じる、膜エレメント1の膜面に平行な気液混合の上昇流が、膜面に堆積した濾過物を離脱させる。

【図面の簡単な説明】

【0024】

【図1】本発明の膜エレメントの溶着部の一例を示す断面図である。

【図2】本発明の膜エレメントの一例を示す模式図である。

【図3】本発明の膜エレメントの製造方法を示す溶着部周辺の断面図である。

【図4】従来の膜エレメントの溶着部の一例を示す断面図である。

【図5】従来の膜エレメントの製造方法を示す溶着部周辺の断面図である。

【図6】本発明の膜エレメントを使用した水処理装置の模式図である。

【符号の説明】

【0025】

1 膜エレメント

2 支持板

3 平膜

4 溶着部

5 ろ過水ノズル

6 充填材

7 ピンホール

8 ヒーター

21 突起

31 基材

32 膜ポリマー

102 支持板

103 平膜

104 溶着部

106 充填材

107 ピンホール

108 ヒーター

121 突起

131 膜基材

132 膜ポリマー

201 モジュール

202 ハウジング

203 散気装置

301 被処理液

302 被処理液槽

303 エア配管

304 吸引ポンプ

【技術分野】

【0001】

本発明は、特に廃水処理および浄水処理に利用するのに好適な膜エレメントおよびその製造方法に関する。

【背景技術】

【0002】

廃水処理に適用される膜分離技術として、活性汚泥などの廃水を充填した処理槽内に平板状の膜エレメントを浸漬して、膜エレメントの透過側をポンプで吸引あるいはサイホンなどのように水位差を利用してろ過水を得る技術が知られている。活性汚泥処理では、処理槽内で好気性の微生物を飼育するために散気が必要である。この散気する装置を膜エレメントの下部に据え付ければ、散気による気液混合流で膜の膜面の汚れをかきとりながら安定した固液分離を行うことができる。

【0003】

一般に、膜エレメントは、樹脂製の平板状支持板の両面周縁に平膜を固定した構造である。平膜の固定は、特許文献1のように接着剤による接着や、特許文献2および3のように、超音波振動や加熱によって、支持板もしくは支持板と平膜の両方を溶融させ固定する溶着がある。

【0004】

溶着の場合、その溶着部は、支持板を構成する樹脂が平膜内部に含浸した構造、もしくは両部材の樹脂が交じり合って固化した構造であるため、高硬度かつ高剛性となる。また、接着の場合も、気液混合流による負荷に耐える必要があるため、比較的高硬度かつ高剛性のものが使用される。一方、これら固定部を除いた平膜は、不織布に多孔質の膜ポリマーを含浸させた構成であり、低硬度かつ柔軟性の高い部材である。そのため、実使用時で気液混合流によって平膜が揺動した場合には、固定部界面で平膜が疲労破壊する場合がある。この疲労破壊を防止するために、特許文献4のように、溶着部の平膜表面に軟質接着剤を塗布し、平膜の溶着部を補強した構造が提案されている。

【0005】

接着は各種環境に対する耐久性に難があるため、超音波振動や加熱による溶着で平膜を固定するのが一般的である。

【特許文献1】特開平9−38471号公報

【特許文献2】特開平7−24270号公報

【特許文献3】特開平6−218240号公報

【特許文献4】特開平11−235519号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献4の構成では以下の問題があった。

(1)実使用時の気液混合流の負荷によって軟質接着剤が脱落しやすく、固定部界面での平膜の疲労破壊を長期的に防止することができない。

(2)超音波振動や加熱による溶着の場合、図5のように平膜表面に超音波振動の発信器やヒーターを押圧するため、図4(a)のように平膜表面の膜ポリマーが破壊され、気密性および濁質の除去性が低下するといった問題がある。図4(b)で示す特許文献4の構成をとることで、確かに軟質接着剤で破壊された部分を封止できるが、実使用時の脱落でその効果が徐々に低下する。

(3)軟質接着剤の厚みを制御するのが難しく、かつ接着剤を平膜表面に塗布するため硬化まで静置する必要があり、製作性が悪い。

【0007】

本発明の目的は、これらの問題点に対し、長期に渡って溶着界面での平膜の疲労破壊を防止でき、かつ気密性を保つことでき、さらに製作性がよい膜エレメント、およびこの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記の目的を達成するために、以下に述べる構成からなる。すなわち、

(1)支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントであって、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を介在させることを特徴とする膜エレメント。

(2)前記支持板および前記充填材が前記平膜内部にそれぞれ含浸されており、前記充填材の含浸厚みが、前記支持板の含浸厚み以上であることを特徴とする(1)記載の膜エレメント。

(3)前記支持板の溶着部において、支持板上の突起物が設けられていることを特徴とする(1)または(2)に記載の膜エレメント。

(4)前記平膜の表面からの熱板接触によって溶着されてなることを特徴とする(1)〜(3)のいずれかに記載の膜エレメント。

(5)前記充填材のロックウェル硬度およびショア硬度が、前記支持板のロックウェル硬度およびショア硬度よりも共に低いことを特徴とする(1)〜(4)のいずれかに記載の膜エレメント。

(6)前記充填材が低融点熱可塑性樹脂であることを特徴とする(1)〜(5)のいずれかに記載の膜エレメント。

(7)支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントの製造方法において、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を設置した後、熱板を前記平膜に接触させて前記支持板、もしくは前記支持板と前記充填材とを加熱溶融させ、平膜内部に含浸させることで前記支持板と前記平膜とを溶着させることを特徴とする膜エレメントの製造方法。

(8)加熱溶融時の温度における、前記充填材の粘度が前記支持板の粘度より低いことを特徴とする(7)記載の膜エレメントの製造方法。

(9)前記平膜が、不織布上に膜機能層が形成された構造であって、前記支持板との溶着面は前記不織布が露出していることを特徴とする(7)または(8)に記載の膜エレメントの製造方法。

により構成される。

【発明の効果】

【0009】

本発明によれば、溶着部に隣接する支持板と平膜の間に充填材を設けたことで、気液混合流の負荷を直接受けず、平膜が支持板から脱落しにくい膜エレメントを提供できる。また、平膜表面から熱板を当てることで、容易に充填材の厚みをコントロールでき、また充填材が平膜表面側に露出していないので、硬化前であってもハンドリングを容易とすることができ、膜エレメントの製作性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

以下、図面に示す実施態様に基づいて本発明をさらに詳細に説明する。図2は、本発明の膜エレメント1の一実施態様を示した模式図であり、図1は、図2の平膜固定部分である溶着部4の一実施態様を示した概略A−A’断面図である。

【0011】

本発明の膜エレメント1は、平板状の支持板2の両面に平膜3をその周縁部で溶着固定することで、平膜3の内外が仕切られた構造を有する。支持板2には、支持板2と平膜3との間の空間に連通したろ過水ノズル5が設けられており、平膜3の外側から支持板2と平膜3との間の空間にろ過されたろ過水がろ過水ノズル5から排出される。

【0012】

平膜3は、その周縁全周で支持板2に溶着されており、その溶着部4の内側に隣接した位置の支持板2と平膜3との間に充填材6が設置されている。

【0013】

支持板2の形状は略平板状のものであれば特に限定されず、材質としては、ASTM試験法のD790における曲げ弾性率が300MPa程度以上の剛性を持つ材質であれば特に限定されるものではないが、アクリロニトリルブタジエンスチレン共重合(ABS)樹脂、ポリ塩化ビニル、ハイインパクトポリスチレン、ポリエチレン、ポリプロピレン、などの樹脂、その他の材質などを適宜選択、使用することができる。また、超音波振動やヒーター熱等で軟化、溶融が容易である熱可塑性樹脂を好ましく使用することができる。これらの支持板が超音波振動やヒーター熱等で溶融され、平膜3内部に含浸されることにより支持板2と平膜3とが溶着される。さらに、この支持板2の軟化、溶融、およびこれを平膜3に容易に含浸させるために、溶着部4となる支持板2の周縁には、表面から突出した突起21を設けるのが好ましい。これにより、熱エネルギーが突起21に集中するため、少ない熱エネルギーで効果的に支持板2を溶融もしくは軟化させることができる。また溶着時には、ヒーター(超音波溶着の場合は、ホーン)を平膜3の表面に押し当てるが、突起21を設けた場合には、押圧力が突起21に集中するため、溶融・軟化した支持板2を効果的に平膜3内部に含浸させることができる。

【0014】

平膜3は、シート状の多孔質の基材31に、膜ポリマー32を含浸させた構造である。基材31の材質、構造は特に限定されないが、ポリエステル、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ナイロン、これらの混合物、その他の材質が例示でき、構造も不織布状、ネット状、フィルム状、その他の構造を例示することができ、適宜選択、使用することができる。この中でも、溶着の際に溶融・軟化した支持板2の含浸が適度に容易である、構造が不織布で密度0.2〜0.7g/cm3のものを好ましく使用することができる。また、廃水処理の実使用中に大きな負荷が平膜にかかるケースで使用する場合には、溶着により不織布の強度が低下しない方がよいが、この場合には、支持板2の材質よりも融点の高い材質を選定する方が好ましく、ABS樹脂を支持板とした場合には、ポリエステル製不織布を使用することが例示できる。膜ポリマー32に関しても材質、構造は特に限定されないが、溶着時の温度で溶融もしくは軟化する材料を使用する場合に、本発明の効果が高い。材質としては、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリスルホン、塩素化ポリエチレン、ポリフッ化ビニリデン、その他の材質が例示できる。構造は、多孔質であれば特に限定されないが、活性汚泥水の固液分離を行う場合には、平膜3のろ過性能を決定する細孔の孔径が0.01〜20μm程度の範囲内にあるものが好ましい。また、膜ポリマー32の基材31への含浸構造についても特に限定されるものではなく、基材全域に膜ポリマー32が含浸していてもよく、基材厚みの半分まで含浸しているような構造でもよい。支持板2との溶着面側まで膜ポリマー32が含浸しておらず、基材31が露出している構造のものは、溶着時に充填材6が含浸する余地を残しており、充填材6が容易に含浸することができるので、本発明においては特に好ましく使用することができる。

【0015】

充填材6は、膜ポリマー32と支持板2との間の空隙を充填できるものであれば、特に限定されるものではなく、常温固体の樹脂や、常温液体のもので熱硬化する樹脂、1液もしくは2液型の接着剤、その他の樹脂を適宜選択して使用することができる。ただ、本発明の構成では、この中でも、常温固体の熱可塑性樹脂を使用するのが好ましく、加えて支持板2の融点もしくは軟化点よりも低い融点もしくは軟化点を持つ低融点熱可塑性樹脂を使用するのが特に好ましい。このような低融点熱可塑性樹脂を使用すれば、加熱時に支持板2よりも速く溶融するため、溶融した支持板2よりも、平膜3への含浸を多くするのが容易となる。例えば、充填材6として常温固体の低融点熱可塑性樹脂を使用し、常温雰囲気中でエレメントを製作する場合、始めに、低融点熱可塑性樹脂を加熱溶融させて、支持板2の所定の位置に塗布するが、間もなく低融点熱可塑性樹脂が硬化する。その後、その上から平膜3を設置し、最終的に平膜3の表面からヒーターを当てて加熱すれば、低融点熱可塑性樹脂の溶融に引き続き支持板2の溶融も開始されて両材料の一部が平膜内部へ含浸される。この際、低融点熱可塑性樹脂の融点は支持板2の融点よりも低く溶融しやすいため、結果として低融点熱可塑性樹脂の含浸厚みが支持板2の含浸厚み以上となる。また、ヒーターを外した後には両材料共に間もなく固化するため、上述の低融点熱可塑性樹脂と支持板2とを用いることで著しく本発明の膜エレメントの製作性が向上する。上述した例では、低融点熱可塑性樹脂を加熱溶融させて支持板2に塗布する方法を示したが、低融点熱可塑性樹脂を溶融させずに固体状のまま支持板上に設置し、その後平膜3の表面から加熱する方法をとっても良い。

【0016】

前記充填材6において好ましく用いられる常温固体の熱可塑性樹脂を例示すると、ポリエチレン、ポリプロピレン、ポリスチレン、等のポリオレフィン系や、スチレン−イソプレン−スチレン共重合体(SIS)、スチレン−ブタジエン−スチレン共重合体(SBS)、スチレン−エチレン−ブチレン−スチレン共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレン共重合体(SEPS)、等のゴム系、エチレン−酢酸ビニル共重合体等のEVA系、ナイロン6、ナイロン66等のポリアミド系、ポリエチルアクリレート、ポリメチルアクリレート、ポリn−ブチルアクリレート、等のアクリル系、ポリウレタン、ポリシラン、等の反応性系、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、飽和ホモポリエステル、飽和共重合ポリエステル、不飽和ポリエステル、ポリエチレンイソフタレート、等のポリエステル系、ポリカーボネート、ポリビニルエーテル、ポリビニルアルコール、セルロース、及びこれらの誘導体や混合物が挙げられる。上で例示した化合物群は、一般にホットメルト接着剤と呼称され用いられるものである。本発明においては、これらホットメルト接着剤を使用することで、溶着部4近傍への設置を確実とし、また加熱によって含浸させることにより平膜3への固定に加え支持板2との固定もできるため、膜エレメントの使用中に充填材6が脱落する等の問題を排除することができる。

【0017】

この充填材6の常温時の硬度は、支持板2の硬度より低い方が疲労破壊の防止の効果が高いため好ましい。すなわち、充填材6のロックウェル硬度(ASTM D785)およびショア硬度(ASTM D2240)が、支持板2のロックウェル硬度およびショア硬度よりも共に低いことが、本発明の膜エレメントにおける疲労破壊の防止の効果が高いため好ましい。支持板2の材料として好ましいと考えられる、ABS樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ハイインパクトポリスチレン等は、ロックウェル硬度(ASTM D785)でR70〜120程度であり、ショア硬度(ASTM D2240)でD65以上である。そのため、支持板2の硬度がこれらの場合には、充填材6の硬度を、ロックウェル硬度R70未満、ショア硬度D65未満、とするのが好ましく、より低い硬度であるショア硬度(ASTM D2240)A100以下とするのが好ましい。しかし、ショア硬度A15以下の著しく硬度が低いものでは、実使用時の負荷で充填材自体が破壊される恐れがあるため、この場合には、ゴム弾性を持つものが好ましく、弾性変形域のひずみが0.5以上のものを選択するのが好ましい。

【0018】

本発明において、充填材6は支持板2と平膜3との溶着部4の内側に設置される。実使用時には、散気による気液混合流により、溶着部4を支点として平膜3が揺動するが、溶着部4の内側に充填材6を介在させることで、溶着部4においての膜エレメント1の疲労破壊を防止する緩衝材の効果を得ることができる。さらに充填材6は、溶着部4と重ならない、溶着部4内側の隣接した位置に設置される。溶着部4と重ならない位置に設置されることで、溶融した支持板2が含浸すべき平膜3の空隙部分に充填材6を含浸させることなく、確実に溶融した支持板2を平膜3に含浸させることができ、信頼性の高い溶着強度を得ることができる

図3は、図1および図2に示した本発明の膜エレメント1の製造方法の一実施態様であり、平膜3表面にヒーターを接触させた状態を表した模式図である。まず、溶着部4に突起21を設けた支持板2の上に、突起21に隣接した位置でホットメルト接着剤の充填材6を塗布する。その後、平膜3を支持板2上に積載する。最終的にヒーター8等の熱発生源となる冶具を平膜3表面に接触させ、加圧・加温することによって、突起21およびホットメルト接着剤を溶融もしくは軟化させる。溶融・軟化した突起21およびホットメルト接着剤の一部は、平膜3に含浸する。一定時間の加圧・加温の後にヒーター8を取外すと、溶着部4の温度が徐々に低下するため、溶融・軟化していた突起21(支持板材料)とホットメルト接着剤が固化して図1に示した平膜3の固定構造となる。製造方法として熱溶着の一例を示したが、ヒーター8の代わりに超音波溶着装置を使用してもよい。また充填材6としてホットメルト接着剤を例示したが、例えば2液混合の接着剤でもよい。このような硬化に時間がかかる充填材6であっても、平膜3と支持板2との間に充填されているため、容易にハンドリングすることができる。また、平膜3を介してヒーター8で押圧するため、充填材6の厚みを一定とすることができ、平膜3への含浸厚みも略一定とすることができる。

【0019】

ヒーター8による熱溶着、ホーンによる超音波溶着ともに、平膜3の表面に冶具を接触させ、押圧・加熱させるため、平膜表面の膜ポリマー32が、その熱や振動で破壊され、ピンホール7が発生するが、溶融・軟化した充填材6が、そのピンホール7を充填、もしくは覆うように充填されるため、平膜3の表面側と裏面側(溶着側)との気密性を保つことができ、結果として濁質の除去性を維持することができる。このような効果を得るためには、充填材6の含浸厚さが溶融した支持板2の含浸厚さ以上であることが好ましく、そのために溶融時の充填材6の含浸し易さ(粘度)が溶融時の支持板2の含浸し易さ(粘度)を上回っていることが好ましい。

【0020】

熱溶着の際の条件は、特に限定されず、支持板2の溶融・軟化温度、充填材6の溶融・軟化温度、平膜3の溶融・軟化温度、等を考慮し、適宜設定することができる。一般的に、ヒーター温度80〜250℃、加熱時間10〜120分、押圧力0.01〜5MPa程度が好ましい。

【0021】

図6は、本発明の膜エレメントを使用した水処理装置の模式図である。本発明の膜エレメント1は、ハウジング202内に複数枚装填され、その下部にエアを排出する散気装置203を設置した膜モジュール201として使用される。

【0022】

上述の膜モジュール201は、被処理液301が貯留された被処理液槽内に浸漬されて使用される。被処理液301が貯留された被処理液槽302内に膜モジュール201を浸漬し、膜モジュール201にはろ過水を吸引するための吸引ポンプ304、また散気装置203にはエア配管303が接続されている。図6では、ろ過水を被処理液槽302から取り出すために吸引ポンプを使用しているが、その他に、ポンプを使用せず、被処理液槽302の水面とろ過水抜き出し部分との水頭差を利用した重力ろ過も実施することができる。

【0023】

このように構成された水処理装置において、廃水などの被処理液301は、ポンプ304の吸引力により膜エレメント1に設置された分離膜を通過する。この際、被処理水中に含まれる微生物粒子、無機物粒子などの懸濁物質が濾過される。そして、分離膜を通過した水は、支持板2と分離膜との間の空間から処理槽の外部に取り出される。一方、濾過と平行してエアが散気装置203から排出され、原水流路に入る。エアの上昇によって生じる、膜エレメント1の膜面に平行な気液混合の上昇流が、膜面に堆積した濾過物を離脱させる。

【図面の簡単な説明】

【0024】

【図1】本発明の膜エレメントの溶着部の一例を示す断面図である。

【図2】本発明の膜エレメントの一例を示す模式図である。

【図3】本発明の膜エレメントの製造方法を示す溶着部周辺の断面図である。

【図4】従来の膜エレメントの溶着部の一例を示す断面図である。

【図5】従来の膜エレメントの製造方法を示す溶着部周辺の断面図である。

【図6】本発明の膜エレメントを使用した水処理装置の模式図である。

【符号の説明】

【0025】

1 膜エレメント

2 支持板

3 平膜

4 溶着部

5 ろ過水ノズル

6 充填材

7 ピンホール

8 ヒーター

21 突起

31 基材

32 膜ポリマー

102 支持板

103 平膜

104 溶着部

106 充填材

107 ピンホール

108 ヒーター

121 突起

131 膜基材

132 膜ポリマー

201 モジュール

202 ハウジング

203 散気装置

301 被処理液

302 被処理液槽

303 エア配管

304 吸引ポンプ

【特許請求の範囲】

【請求項1】

支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントであって、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を介在させることを特徴とする膜エレメント。

【請求項2】

前記支持板および前記充填材が前記平膜内部にそれぞれ含浸されており、前記充填材の含浸厚みが、前記支持板の含浸厚み以上であることを特徴とする請求項1記載の膜エレメント。

【請求項3】

前記支持板の溶着部において、支持板上の突起物が設けられていることを特徴とする請求項1または2に記載の膜エレメント。

【請求項4】

前記平膜の表面からの熱板接触によって溶着されてなることを特徴とする請求項1〜3のいずれかに記載の膜エレメント。

【請求項5】

前記充填材のロックウェル硬度およびショア硬度が、前記支持板のロックウェル硬度およびショア硬度よりも共に低いことを特徴とする請求項1〜4のいずれかに記載の膜エレメント。

【請求項6】

前記充填材が低融点熱可塑性樹脂であることを特徴とする請求項1〜5のいずれかに記載の膜エレメント。

【請求項7】

支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントの製造方法において、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を設置した後、熱板を前記平膜に接触させて前記支持板、もしくは前記支持板と前記充填材とを加熱溶融させ、平膜内部に含浸させることで前記支持板と前記平膜とを溶着させることを特徴とする膜エレメントの製造方法。

【請求項8】

加熱溶融時の温度における、前記充填材の粘度が前記支持板の粘度より低いことを特徴とする請求項7記載の膜エレメントの製造方法。

【請求項9】

前記平膜が、不織布上に膜機能層が形成された構造であって、前記支持板との溶着面は前記不織布が露出していることを特徴とする請求項7または8に記載の膜エレメントの製造方法。

【請求項1】

支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントであって、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を介在させることを特徴とする膜エレメント。

【請求項2】

前記支持板および前記充填材が前記平膜内部にそれぞれ含浸されており、前記充填材の含浸厚みが、前記支持板の含浸厚み以上であることを特徴とする請求項1記載の膜エレメント。

【請求項3】

前記支持板の溶着部において、支持板上の突起物が設けられていることを特徴とする請求項1または2に記載の膜エレメント。

【請求項4】

前記平膜の表面からの熱板接触によって溶着されてなることを特徴とする請求項1〜3のいずれかに記載の膜エレメント。

【請求項5】

前記充填材のロックウェル硬度およびショア硬度が、前記支持板のロックウェル硬度およびショア硬度よりも共に低いことを特徴とする請求項1〜4のいずれかに記載の膜エレメント。

【請求項6】

前記充填材が低融点熱可塑性樹脂であることを特徴とする請求項1〜5のいずれかに記載の膜エレメント。

【請求項7】

支持板の両面それぞれの周縁部の全周にわたり平膜が溶着されてなる膜エレメントの製造方法において、前記支持板と前記平膜との溶着部の内側の隣接する位置に充填材を設置した後、熱板を前記平膜に接触させて前記支持板、もしくは前記支持板と前記充填材とを加熱溶融させ、平膜内部に含浸させることで前記支持板と前記平膜とを溶着させることを特徴とする膜エレメントの製造方法。

【請求項8】

加熱溶融時の温度における、前記充填材の粘度が前記支持板の粘度より低いことを特徴とする請求項7記載の膜エレメントの製造方法。

【請求項9】

前記平膜が、不織布上に膜機能層が形成された構造であって、前記支持板との溶着面は前記不織布が露出していることを特徴とする請求項7または8に記載の膜エレメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−36081(P2010−36081A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−200446(P2008−200446)

【出願日】平成20年8月4日(2008.8.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月4日(2008.8.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]