膜エレメント及びその製造方法、並びに膜モジュール

【課題】本発明は、筒状支持部材の両端に、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成可能な膜エレメント及びその製造方法、並びに膜モジュールを提供することを課題とする。

【解決手段】多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、前記筒状支持部材21の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により形成された少なくとも1層の金属層よりなる金属被膜22と、金属被膜22を介して、筒状支持部材21の両端に設けられた第1及び第2の金属金具25,26と、を有する。

【解決手段】多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、前記筒状支持部材21の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により形成された少なくとも1層の金属層よりなる金属被膜22と、金属被膜22を介して、筒状支持部材21の両端に設けられた第1及び第2の金属金具25,26と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体、或いは気体の分離に用いる膜エレメント及びその製造方法、並びに膜モジュールに関する。

【背景技術】

【0002】

従来、多孔質セラミックスよりなる筒状支持部材(以下、単に「筒状支持部材」という)を用いて、液体、或いは気体等をろ過や分離することが行なわれている。

上記筒状支持部材は、化学的および熱的安定性が高いため、有機質分離膜が適用できないような工程においての利用が期待されている。また、多孔質セラミックスは、比表面積が大きいという優れた特性がある。

【0003】

しかし、上記筒状支持部材単体(言い換えれば、1本の筒状支持部材)では、処理量が少ない。そのため、筒状支持部材の外周側面のうち、両端に位置する面に金属金具を取り付け、筒状支持部材及び金属金具を有する膜エレメントを形成し、該膜エレメントを複数束ねて使用することが行なわれている。

【0004】

上記金属金具を筒状支持部材に取り付ける場合、接着材となるエポキシ樹脂(熱硬化性樹脂)を介して、金属金具を取り付ける。このエポキシ樹脂は、シール材として機能する。

【0005】

しかし、エポキシ樹脂を用いて筒状支持部材に金属金具を取り付けた場合、エポキシ樹脂が熱硬化の際に収縮して、金属金具と筒状支持部材との間に隙間が形成されてしまう。このため、エポキシ樹脂を用いた場合、シール性を十分に確保できないという問題があった。また、エポキシ樹脂を用いた場合、耐熱性や機械的強度が低いという問題があった。

【0006】

特許文献1には、筒状支持部材の端に位置する外周側面に、シール材として金属層(金属被膜)を形成し、金属ロウ材を用いて、該金属層と金属金具とを接合することが開示されている。

このように、シール材として、エポキシ樹脂の替わりに金属層を用いることで、エポキシ樹脂と比較して、シール材の耐熱性及び耐腐食性を向上させることができる。

また、特許文献1には、上記金属層を、化学メッキ法、真空蒸着法、スパッタリング法等の方法を用いて、厚さ0.1〜100μmで形成することが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−253066号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法を用いて、十分なシール性を確保するために、厚さの厚い金属層を形成する場合、多くの時間を要し(金属層の成膜速度が遅いため)、生産性が低下すると共に、膜エレメントのコスト(製造コスト)が増加するという問題があった。

また、化学メッキ法、真空蒸着法、スパッタリング法等の方法を用いた場合、金属層(金属被膜)を十分なシール性を得ることの可能な厚さ(0.02mm以上)に形成することができないという問題があった。

【0009】

さらに、従来の方法では、筒状支持部材の外周側面がゼオライトまたはカーボンよりなる場合、ゼオライト及びカーボンは、高温(具体的には、500℃以上の温度)になると結晶構造が壊れるため、該結晶構造を壊さないように、金属層(金属被膜)を形成することが困難であった。

【0010】

そこで、本発明は、筒状支持部材の両端に、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成可能な膜エレメント及びその製造方法、並びに膜モジュールを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1に係る発明によれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により形成された少なくとも1層の金属層よりなる金属被膜と、前記金属被膜を介して、前記筒状支持部材の両端に設けられた金属金具と、を有することを特徴とする膜エレメントが提供される。

【0012】

また、請求項2に係る発明によれば、前記溶射法が、コールドスプレー法、またはウォームスプレー法であることを特徴とする請求項1記載の膜エレメントが提供される。

【0013】

また、請求項3に係る発明によれば、前記金属層の材料が、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つであることを特徴とする請求項1または2記載の膜エレメントが提供される。

【0014】

また、請求項4に係る発明によれば、前記金属被膜が形成される前記筒状支持部材の外周側面は、ゼオライトまたはカーボンよりなることを特徴とする請求項1ないし3のうち、いずれか1項記載の膜エレメントが提供される。

【0015】

また、請求項5に係る発明によれば、前記金属皮膜の厚さが、0.02mm以上であることを特徴とする請求項1ないし4のうち、いずれか1項記載の膜エレメントが提供される。

【0016】

また、請求項6に係る発明によれば、前記金属被膜は、多孔質セラミックスに設けられた第1の金属層と、該第1の金属層に設けられた第2の金属層と、を有し、前記第1の金属層の材料は、前記第2の金属層の材料と異なることを特徴とする請求項1ないし5のうち、いずれか1項記載の膜エレメントが提供される。

【0017】

また、請求項7に係る発明によれば、前記第2の金属層の材料が、前記金属金具と同じ材料であることを特徴とする請求項6記載の膜エレメントが提供される。

【0018】

また、請求項8に係る発明によれば、請求項1ないし7のうち、いずれか1項記載の膜エレメントを複数有することを特徴とする膜モジュールが提供される。

【0019】

また、請求項9に係る発明によれば、多孔質セラミックスよりなる筒状支持部材の両端に、金属被膜を介して、金属金具が設けられた膜エレメントの製造方法であって、前記筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる前記金属被膜を形成する工程と、前記金属被膜を介して、前記筒状支持部材の両端に前記金属金具を取り付ける工程と、を含むことを特徴とする膜エレメントの製造方法が提供される。

【0020】

また、請求項10に係る発明によれば、前記溶射法として、コールドスプレー法、またはウォームスプレー法を用いることを特徴とする請求項9記載の膜エレメントの製造方法が提供される。

【0021】

また、請求項11に係る発明によれば、前記金属層として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの層を形成することを特徴とする請求項9または10記載の膜エレメントの製造方法が提供される。

【0022】

また、請求項12に係る発明によれば、前記金属被膜が形成される前記筒状支持部材の外周側面が、ゼオライトまたはカーボンであることを特徴とする請求項9ないし11のうち、いずれか1項記載の膜エレメントの製造方法が提供される。

【0023】

また、請求項13に係る発明によれば、前記金属皮膜の厚さが、0.02mm以上となるように前記金属被膜を形成することを特徴とする請求項9ないし12のうち、いずれか1項記載の膜エレメントの製造方法が提供される。

【発明の効果】

【0024】

本発明の膜エレメントによれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により形成された金属被膜を設けることにより、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成できる。

【0025】

また、本発明の膜モジュールによれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により形成された金属被膜を有する膜エレメントを複数有することにより、膜モジュールを低コストで構成できる。

【0026】

さらに、本発明の膜エレメントの製造方法によれば、筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる金属被膜を形成することにより、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成できる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る膜エレメントの製造する際に使用するコールドスプレー装置の概略構成を示す図である。

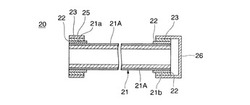

【図2】本発明の実施の形態に係る膜エレメントの概略構成を示す断面図である。

【図3】両端に金属被膜が設けられた筒状支持部材の斜視図である。

【図4】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その1)である。

【図5】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その2)である。

【図6】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その3)である。

【図7】本発明の第1の実施の形態の変形例に係る膜エレメントの概略構成を示す断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明を適用した実施の形態について詳細に説明する。なお、以下の説明で用いる図面は、本発明の実施形態の構成を説明するためのものであり、図示される各部の大きさや厚さや寸法等は、実際のコールドスプレー装置及び膜エレメントの寸法関係とは異なる場合がある。

【0029】

(実施の形態)

図1は、本発明の実施の形態に係る膜エレメントを製造する際に使用するコールドスプレー装置の概略構成を示す図である。

図1を参照するに、コールドスプレー装置10は、作動ガス供給ライン11と、第1の圧力調整器12と、ヒーター13と、第2の圧力調整器15と、粉末供給装置16と、スプレーノズル18と、を有する。

【0030】

作動ガス供給ライン11は、作動ガス供給源(図示せず)と接続されている。また、作動ガス供給ライン11は、2つの経路に分岐されており、第1及び第2の圧力調整器12,15と接続されている。作動ガス供給ライン11は、作動ガス(例えば、N2やHe)を第1及び第2の圧力調整器12,15に供給する。

【0031】

第1の圧力調整器12は、作動ガスを供給可能な状態で、ヒーター13と接続されている。第1の圧力調整器12は、減圧(0.5〜5MPa)した作動ガスをヒーター13に送る。

ヒーター13は、作動ガスを供給可能な状態で、スプレーノズル18と接続されている。ヒーター13は、作動ガスを加熱し、該加熱した作動ガスをスプレーノズル18に供給する。

【0032】

第2の圧力調整器15は、作動ガスを供給可能な状態で、粉末供給装置16と接続されている。第2の圧力調整器15は、減圧(0.5〜5MPa)した作動ガスを粉末供給装置16に送る。

粉末供給装置16は、スプレーノズル18と接続されている。粉末供給装置16は、減圧された作動ガスにより、金属粉末(具体的には、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、及びコバール等の粉末)をスプレーノズル18に供給する。

【0033】

スプレーノズル18は、その内部において、供給された作動ガス及び金属粉末を音速から超音速で加速させ、出口18Aから噴出する。このとき、スプレーノズル18の出口18Aと、多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、筒状支持部材21の端に対応する面と、が対向するように筒状支持部材21を配置することで、筒状支持部材21の端に対応する面(後述する図2に示す第1及び第2の金属被膜形成面21a,21b)に、金属粉体が固体状態で衝突し、金属被膜22が形成される。

【0034】

図2は、本発明の実施の形態に係る膜エレメントの概略構成を示す断面図である。図2において、図1と同一構成部分には、同一符号を付す。

図2を参照するに、本実施の形態の膜エレメント20は、筒状支持部材21と、金属被膜22と、ロウ材23と、第1の金属金具25と、第2の金属金具26と、を有する。

【0035】

図2を参照するに、筒状支持部材21は、多孔質セラミックスよりなる筒状の部材である。筒状支持部材21の外周側面全体は、ゼオライトまたはカーボンによりなる分離膜21Aにより構成されている。分離膜21Aは、筒状支持部材21の構成要素の1つである。

分離膜21Aは、筒状支持部材21の一方の端に位置する外周側面に第1の金属被膜形成面21aを有すると共に、筒状支持部材21の他方の端に位置する外周側面に第2の金属被膜形成面21bを有する。

【0036】

ゼオライト及びカーボンは、高温(具体的には、500℃以上の温度)において結晶構造が壊れるという性質を有する。そのため、分離膜21Aに高温(具体的には、500℃以上の温度)で金属被膜22を形成すると、分離膜21Aが破損してしまう。

【0037】

上記筒状支持部材21は、複数の多孔質セラミックスにより構成してもよい。例えば、筒状支持部材21の中心から外周側面に向かう方向に対して、多孔質セラミックスの材料を異ならせてもよい。また、筒状支持部材21を、1種類の多孔質セラミックスにより構成してもよい。

【0038】

図3は、両端に金属被膜が設けられた筒状支持部材の斜視図である。図3において、図2に示す膜エレメント20と同一構成部分には、同一符号を付す。

図2及び図3を参照するに、金属被膜22は、一層の金属層により構成されており、第1及び第2の金属被膜形成面21a,21bに設けられている。

金属被膜22は、ロウ材23を介して、第1及び第2の金属金具25,26に対してロウ付けされている。金属被膜22は、シール材として機能する金属層である。金属被膜22は、溶射法により形成されている。該溶射法としては、コールドスプレー法、ウォームスプレー法、エアロゾルデポジション法、及びガスデポジション法等を用いることができる。

【0039】

このように、シール材として機能する金属被膜22を溶射法により形成することで、金属被膜22の厚さを0.02mm以上に形成することが可能となる。これにより、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22のシール性を向上させることができる。

【0040】

また、シール材として機能する金属被膜22を溶射法により形成することで、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0041】

金属被膜22の厚さは、5mm以下が好ましい。金属被膜22の厚さが3mm以上になると、膜エレメント20の生産性が低下すると共に、金属被膜22に割れが生じやすくなるからである。

【0042】

金属被膜22は、コールドスプレー法またはウォームスプレー法を用いて形成するとよい。コールドスプレー法またはウォームスプレー法を用いた場合、筒状支持部材21に到達する際の温度が300℃以下であるため、分離膜21Aを構成するゼオライトまたはカーボンの結晶構造が破壊されることを防止できる。

金属被膜22(一層の金属層)の材料としては、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つを用いることができる。

【0043】

図2を参照するに、ロウ材23は、金属被膜22と第1の金属金具25との間、及び金属被膜22と第2の金属金具26との間に設けられている。ロウ材23としては、金属被膜22と第1及び第2の金属金具25,26とをロウ付け可能なロウ材であればよい。

【0044】

図2を参照するに、第1の金属金具25は、両端が開放端とされた筒状の金属金具である。第1の金属金具25は、ロウ材23を介して、第1の金属被膜形成面21aに設けられた金属被膜22に取り付けられている。第1の金属金具25の材料としては、例えば、ステンレスを用いることができる。

【0045】

図2を参照するに、第2の金属金具26は、一方の端が開放端とされ、他方の端が塞がれた筒状の金属金具であり、断面形状がコの字型とされている。第2の金属金具26は、筒状支持部材21の他方の端を塞ぐように、ロウ材23を介して、第2の金属被膜形成面21bに設けられた金属被膜22に取り付けられている。第2の金属金具26の材料としては、例えば、ステンレスを用いることができる。

【0046】

上記構成とされた膜エレメント20は、第2の金属金具26を台座に複数取り付けることで、膜モジュールとして用いられる。

【0047】

本実施の形態の膜エレメントによれば、多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、前記筒状支持部材の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により形成された少なくとも1層の金属層よりなる金属被膜22と、金属被膜22を介して、筒状支持部材21の両端に設けられた第1及び第2の金属金具25,26と、を有することにより、膜エレメント20の生産性を向上させた上で、シール性を確保するのに十分な厚さ(0.02mm以上)とされた金属被膜22を、筒状支持部材21を破損させることなく、低コストで膜エレメント20を形成できる。

【0048】

図4〜図6は、本発明の実施の形態に係る膜エレメントの製造工程を示す断面図である。

次に、図4〜図6を参照して、本実施の形態の膜エレメント20の製造方法について説明する。

【0049】

始めに、図4に示す工程では、一方の端に位置する外周側面である第1の金属被膜形成面21aと、他方の端に位置する外周側面である第2の金属被膜形成面21bと、少なくとも第1及び第2の金属被膜形成面21a,21bに対応する部分がゼオライトまたはカーボンにより構成された筒状支持部材21を準備する。

【0050】

次いで、図5に示す工程では、図1に示すコールドスプレー装置10を用いたコールドスプレー法により、第1及び第2の金属被膜形成面21a,21bに金属被膜22を形成する。

このとき、金属被膜22(一層の金属層)として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの金属層を形成する。

【0051】

このように、コールドスプレー法により、シール材として機能する金属被膜22を形成することで、金属被膜22の厚さを0.02mm以上に形成することが可能となる。これにより、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22のシール性を向上できる。

【0052】

また、コールドスプレー法により、シール材として機能する金属被膜22を形成することで、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0053】

なお、図5に示す工程では、コールドスプレー法により、第1及び第2の金属被膜形成面21a,21bに金属被膜22を形成する場合を例に挙げて説明したが、コールドスプレー法に替えてウォームスプレー法を用いて金属被膜22を形成してもよい。

【0054】

このように、コールドスプレー法またはウォームスプレー法を用いて金属被膜22を形成することにより、コールドスプレー法またはウォームスプレー法を用いた場合、筒状支持部材21に到達する際の金属粉末の温度が300℃以下であるため、分離膜21Aを構成するゼオライトまたはカーボンの結晶構造が破壊されることを防止できる。

【0055】

また、コールドスプレー法及びウォームスプレー法以外の溶射法であるエアロゾルデポジション法、またはガスデポジション法等の方法により、金属被膜22を形成してもよい。

この場合、第1及び第2の金属被膜形成面21a,21bに厚さが0.02mm以上とされた金属被膜22を形成することが可能であり、金属被膜22のシール性を向上できる。

【0056】

また、エアロゾルデポジション法、またはガスデポジション法等の方法により、金属被膜22を形成することで、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0057】

また、金属被膜22の厚さは、5mm以下が好ましい。金属被膜22の厚さが5mm以上になると、膜エレメント20の生産性が低下すると共に、金属被膜22に割れが生じやすくなるからである。

なお、金属被膜22の材料としてステンレスを用いる場合、金属被膜22の厚さは、3mm以下が好ましい。

【0058】

次いで、図6に示す工程では、第1の金属被膜形成面21aに形成された金属被膜22と第1の金属金具25とをロウ材23によりロウ付けすることで、筒状支持部材21の一方の端に第1の金属金具25を取り付けると共に、第2の金属被膜形成面21bに形成された金属被膜22と第2の金属金具26とをロウ材23によりロウ付けすることで、筒状支持部材21の他方の端に第2の金属金具26を取り付ける。これにより、本実施の形態の膜エレメント20が製造される。

【0059】

本実施の形態の膜エレメント20の製造方法によれば、筒状支持部材21の外周側面のうち、筒状支持部材の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により、1層の金属層よりなる金属被膜22を形成する工程と、金属被膜22を介して、筒状支持部材21の端に第1及び第2の金属金具25,26を取り付ける工程と、を有することにより、膜エレメント20の生産性を向上させた上で、シール性を確保するのに十分な厚さ(0.02mm以上)とされた金属被膜22を、筒状支持部材21を破損させることなく、低コストで膜エレメント20を形成できる。

【0060】

図7は、本発明の第1の実施の形態の変形例に係る膜エレメントの概略構成を示す断面図である。図7において、図2に示す第1の実施の形態の膜エレメント20と同一構成部分には同一符号を付す。

図7を参照するに、第1の実施の形態の変形例に係る膜エレメント30は、第1の実施の形態の膜エレメント20に設けられた金属被膜22の替わりに金属被膜31を設けた以外は、膜エレメント20と同様に構成される。

【0061】

金属被膜31は、シール材として機能する膜であり、第1の金属層32と、第2の金属層33と、が順次積層された構成とされている。第1の金属層32は、第1及び第2の金属被膜形成面21a,21bに設けられている。第2の金属層33は、第1の金属層32を覆うように設けられている。第1及び第2の金属金具25,26は、ロウ材23により、第2の金属層33にロウ付けされている。

【0062】

第1及び第2の金属層32,33の材料としては、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つを用いることができる。

第2の金属層33の材料は、第1及び第2の金属金具25,26と同じ材料を用いるとよい。具体的には、第1及び第2の金属金具25,26の材料がステンレスの場合、第2の金属層33の材料としてステンレスを用いるとよい。

このように、第2の金属層33の材料として、第1及び第2の金属金具25,26と同じ材料を用いることにより、金属被膜31と第1及び第2の金属金具25,26の接合強度を向上させることができる。

【0063】

金属被膜31を構成する第1及び第2の金属層32,33は、溶射法により形成されている。該溶射法としては、コールドスプレー法、ウォームスプレー法、エアロゾルデポジション法、及びガスデポジション法等を用いることができる。金属被膜31の厚さは、0.04mm以上とされている。また、金属被膜31の厚さは、5mm以下が好ましい。

【0064】

第1の実施の形態の変形例に係る膜エレメントによれば、第2の金属層33の材料として、第1及び第2の金属金具25,26と同じ材料を用いることにより、金属被膜31と第1及び第2の金属金具25,26の接合強度を向上させることができる。

【0065】

また、上記構成とされた膜エレメント30は、第1の実施の形態の膜エレメント20と同様な効果を得ることができ、また、同様な手法により製造することができる。さらに、複数の膜エレメント30により膜モジュールを構成してもよい。

また、上記構成とされた膜エレメント30は、第1の実施の形態の膜エレメント20と同様な手法により製造できる。

【0066】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【0067】

例えば、第1の実施の形態の変形例に係る膜エレメント30において、第1の金属層32と、第2の金属層33と、を異なる手法により形成してもよい。具体的には、コールドスプレー法により第1の金属層32を形成し、その後、ウォームスプレー法により第2の金属層33を形成してもよい。

【0068】

(実施例1)

図1に示すコールドスプレー装置10を用いて、表1に示す条件により、図2に示す金属被膜22として表1に示す厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

このとき。粒子径が20〜45μmとされたアルミニウム粉末、ステンレス粉末、インコネル粉末、チタン粉末、ハステロイ粉末、42アロイ粉末、及びコバール粉末を原料として用いた。

【0069】

【表1】

【0070】

また、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0071】

その後、アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、0.02mm(20μm)以上の厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜(金属被膜22)の膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0072】

(実施例2)

図1に示すコールドスプレー装置10を用いて、図7に示す金属被膜31を構成する第1の金属層32を形成した。具体的には、粒子径が20〜45μmとされたアルミニウム粉末、42アロイ粉末、及びコバール粉末を原料とし、スプレーノズル18に作動ガスとして圧力が3MPaとされ、かつ加熱されたN2(窒素)を供給することで、第1の金属層32として表2に示す厚さとされたアルミニウム層、42アロイ層、及びコバール層を形成した。

【0073】

【表2】

【0074】

また、アルミニウム層を形成する際に使用するN2(窒素)は、380℃に加熱し、42アロイ層及びコバール層を形成する際に使用するN2(窒素)は、800℃に加熱した。

また、上記アルミニウム層、42アロイ層、及びコバール層は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0075】

次いで、図1に示すコールドスプレー装置10を用いて、上記アルミニウム層、42アロイ層、及びコバール層に、図7に示す金属被膜31を構成する第2の金属層33を形成した。

具体的には、粒子径が20〜45μmとされたステンレス粉末を原料とし、スプレーノズル18に、作動ガスとして圧力が3MPaとされ、かつ800℃に加熱されたN2(窒素)を供給することで、第2の金属層33として表2に示す厚さとされステンレス層を形成した。

【0076】

その後、上記構成とされた金属被膜31に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0077】

(実施例3)

図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、図2に示す金属被膜22として表3に示す厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

このとき、粒子径が20〜45μmとされたアルミニウム粉末、ステンレス粉末、インコネル粉末、チタン粉末、ハステロイ粉末、42アロイ粉末、及びコバール粉末を原料として用いた。

【0078】

【表3】

【0079】

このとき、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件を用いて、ウォームスプレー法を用いた溶射により、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

また、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0080】

その後、アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、0.02mm(20μm)以上の厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜(金属被膜22)の膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0081】

(実施例4)

図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、図7に示す金属被膜31を構成する第1の金属層32を形成した。

具体的には、粒子径が20〜45μmとされたアルミニウム粉末、42アロイ粉末、及びコバール粉末を原料とし、第3の実施例と同じ条件(具体的には、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件)を用いて、表4に示す第1の金属層32を形成した。

【0082】

【表4】

【0083】

また、上記アルミニウム層、42アロイ層、及びコバール層は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0084】

次いで、図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、上記アルミニウム層、42アロイ層、及びコバール層に、図7に示す金属被膜31を構成する第2の金属層33(表4参照)を形成した。

具体的には、粒子径が20〜45μmとされたステンレス粉末を原料とし、第3の実施例と同じ条件(具体的には、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件)を用いて、第2の金属層33を形成した。これにより、第1及び第2の金属層32,33よりなる金属被膜31を形成した。

【0085】

その後、上記構成とされた金属被膜31に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【産業上の利用可能性】

【0086】

本発明は、液体、或いは気体の分離に用いる膜エレメント及びその製造方法、並びに膜モジュールに適用可能である。

【符号の説明】

【0087】

10,30…コールドスプレー装置、11…作動ガス供給ライン、12…第1の圧力調整器、13…ヒーター、15…第2の圧力調整器、16…粉末供給装置、18…スプレーノズル、18A…出口、20…膜エレメント、21…筒状支持部材、21a…第1の金属被膜形成面、21A…分離膜、21b…第2の金属被膜形成面、22,31…金属被膜、23…ロウ材、25…第1の金属金具、26…第2の金属金具、32…第1の金属層、33…第2の金属層

【技術分野】

【0001】

本発明は、液体、或いは気体の分離に用いる膜エレメント及びその製造方法、並びに膜モジュールに関する。

【背景技術】

【0002】

従来、多孔質セラミックスよりなる筒状支持部材(以下、単に「筒状支持部材」という)を用いて、液体、或いは気体等をろ過や分離することが行なわれている。

上記筒状支持部材は、化学的および熱的安定性が高いため、有機質分離膜が適用できないような工程においての利用が期待されている。また、多孔質セラミックスは、比表面積が大きいという優れた特性がある。

【0003】

しかし、上記筒状支持部材単体(言い換えれば、1本の筒状支持部材)では、処理量が少ない。そのため、筒状支持部材の外周側面のうち、両端に位置する面に金属金具を取り付け、筒状支持部材及び金属金具を有する膜エレメントを形成し、該膜エレメントを複数束ねて使用することが行なわれている。

【0004】

上記金属金具を筒状支持部材に取り付ける場合、接着材となるエポキシ樹脂(熱硬化性樹脂)を介して、金属金具を取り付ける。このエポキシ樹脂は、シール材として機能する。

【0005】

しかし、エポキシ樹脂を用いて筒状支持部材に金属金具を取り付けた場合、エポキシ樹脂が熱硬化の際に収縮して、金属金具と筒状支持部材との間に隙間が形成されてしまう。このため、エポキシ樹脂を用いた場合、シール性を十分に確保できないという問題があった。また、エポキシ樹脂を用いた場合、耐熱性や機械的強度が低いという問題があった。

【0006】

特許文献1には、筒状支持部材の端に位置する外周側面に、シール材として金属層(金属被膜)を形成し、金属ロウ材を用いて、該金属層と金属金具とを接合することが開示されている。

このように、シール材として、エポキシ樹脂の替わりに金属層を用いることで、エポキシ樹脂と比較して、シール材の耐熱性及び耐腐食性を向上させることができる。

また、特許文献1には、上記金属層を、化学メッキ法、真空蒸着法、スパッタリング法等の方法を用いて、厚さ0.1〜100μmで形成することが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−253066号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法を用いて、十分なシール性を確保するために、厚さの厚い金属層を形成する場合、多くの時間を要し(金属層の成膜速度が遅いため)、生産性が低下すると共に、膜エレメントのコスト(製造コスト)が増加するという問題があった。

また、化学メッキ法、真空蒸着法、スパッタリング法等の方法を用いた場合、金属層(金属被膜)を十分なシール性を得ることの可能な厚さ(0.02mm以上)に形成することができないという問題があった。

【0009】

さらに、従来の方法では、筒状支持部材の外周側面がゼオライトまたはカーボンよりなる場合、ゼオライト及びカーボンは、高温(具体的には、500℃以上の温度)になると結晶構造が壊れるため、該結晶構造を壊さないように、金属層(金属被膜)を形成することが困難であった。

【0010】

そこで、本発明は、筒状支持部材の両端に、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成可能な膜エレメント及びその製造方法、並びに膜モジュールを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1に係る発明によれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により形成された少なくとも1層の金属層よりなる金属被膜と、前記金属被膜を介して、前記筒状支持部材の両端に設けられた金属金具と、を有することを特徴とする膜エレメントが提供される。

【0012】

また、請求項2に係る発明によれば、前記溶射法が、コールドスプレー法、またはウォームスプレー法であることを特徴とする請求項1記載の膜エレメントが提供される。

【0013】

また、請求項3に係る発明によれば、前記金属層の材料が、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つであることを特徴とする請求項1または2記載の膜エレメントが提供される。

【0014】

また、請求項4に係る発明によれば、前記金属被膜が形成される前記筒状支持部材の外周側面は、ゼオライトまたはカーボンよりなることを特徴とする請求項1ないし3のうち、いずれか1項記載の膜エレメントが提供される。

【0015】

また、請求項5に係る発明によれば、前記金属皮膜の厚さが、0.02mm以上であることを特徴とする請求項1ないし4のうち、いずれか1項記載の膜エレメントが提供される。

【0016】

また、請求項6に係る発明によれば、前記金属被膜は、多孔質セラミックスに設けられた第1の金属層と、該第1の金属層に設けられた第2の金属層と、を有し、前記第1の金属層の材料は、前記第2の金属層の材料と異なることを特徴とする請求項1ないし5のうち、いずれか1項記載の膜エレメントが提供される。

【0017】

また、請求項7に係る発明によれば、前記第2の金属層の材料が、前記金属金具と同じ材料であることを特徴とする請求項6記載の膜エレメントが提供される。

【0018】

また、請求項8に係る発明によれば、請求項1ないし7のうち、いずれか1項記載の膜エレメントを複数有することを特徴とする膜モジュールが提供される。

【0019】

また、請求項9に係る発明によれば、多孔質セラミックスよりなる筒状支持部材の両端に、金属被膜を介して、金属金具が設けられた膜エレメントの製造方法であって、前記筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる前記金属被膜を形成する工程と、前記金属被膜を介して、前記筒状支持部材の両端に前記金属金具を取り付ける工程と、を含むことを特徴とする膜エレメントの製造方法が提供される。

【0020】

また、請求項10に係る発明によれば、前記溶射法として、コールドスプレー法、またはウォームスプレー法を用いることを特徴とする請求項9記載の膜エレメントの製造方法が提供される。

【0021】

また、請求項11に係る発明によれば、前記金属層として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの層を形成することを特徴とする請求項9または10記載の膜エレメントの製造方法が提供される。

【0022】

また、請求項12に係る発明によれば、前記金属被膜が形成される前記筒状支持部材の外周側面が、ゼオライトまたはカーボンであることを特徴とする請求項9ないし11のうち、いずれか1項記載の膜エレメントの製造方法が提供される。

【0023】

また、請求項13に係る発明によれば、前記金属皮膜の厚さが、0.02mm以上となるように前記金属被膜を形成することを特徴とする請求項9ないし12のうち、いずれか1項記載の膜エレメントの製造方法が提供される。

【発明の効果】

【0024】

本発明の膜エレメントによれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により形成された金属被膜を設けることにより、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成できる。

【0025】

また、本発明の膜モジュールによれば、多孔質セラミックスよりなる筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により形成された金属被膜を有する膜エレメントを複数有することにより、膜モジュールを低コストで構成できる。

【0026】

さらに、本発明の膜エレメントの製造方法によれば、筒状支持部材の外周側面のうち、筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる金属被膜を形成することにより、生産性を向上させた上で、シール性を確保するのに十分な厚さとされた金属被膜を、筒状支持部材を破損させることなく、低コストで形成できる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る膜エレメントの製造する際に使用するコールドスプレー装置の概略構成を示す図である。

【図2】本発明の実施の形態に係る膜エレメントの概略構成を示す断面図である。

【図3】両端に金属被膜が設けられた筒状支持部材の斜視図である。

【図4】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その1)である。

【図5】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その2)である。

【図6】本発明の実施の形態に係る膜エレメントの製造工程を示す断面図(その3)である。

【図7】本発明の第1の実施の形態の変形例に係る膜エレメントの概略構成を示す断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明を適用した実施の形態について詳細に説明する。なお、以下の説明で用いる図面は、本発明の実施形態の構成を説明するためのものであり、図示される各部の大きさや厚さや寸法等は、実際のコールドスプレー装置及び膜エレメントの寸法関係とは異なる場合がある。

【0029】

(実施の形態)

図1は、本発明の実施の形態に係る膜エレメントを製造する際に使用するコールドスプレー装置の概略構成を示す図である。

図1を参照するに、コールドスプレー装置10は、作動ガス供給ライン11と、第1の圧力調整器12と、ヒーター13と、第2の圧力調整器15と、粉末供給装置16と、スプレーノズル18と、を有する。

【0030】

作動ガス供給ライン11は、作動ガス供給源(図示せず)と接続されている。また、作動ガス供給ライン11は、2つの経路に分岐されており、第1及び第2の圧力調整器12,15と接続されている。作動ガス供給ライン11は、作動ガス(例えば、N2やHe)を第1及び第2の圧力調整器12,15に供給する。

【0031】

第1の圧力調整器12は、作動ガスを供給可能な状態で、ヒーター13と接続されている。第1の圧力調整器12は、減圧(0.5〜5MPa)した作動ガスをヒーター13に送る。

ヒーター13は、作動ガスを供給可能な状態で、スプレーノズル18と接続されている。ヒーター13は、作動ガスを加熱し、該加熱した作動ガスをスプレーノズル18に供給する。

【0032】

第2の圧力調整器15は、作動ガスを供給可能な状態で、粉末供給装置16と接続されている。第2の圧力調整器15は、減圧(0.5〜5MPa)した作動ガスを粉末供給装置16に送る。

粉末供給装置16は、スプレーノズル18と接続されている。粉末供給装置16は、減圧された作動ガスにより、金属粉末(具体的には、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、及びコバール等の粉末)をスプレーノズル18に供給する。

【0033】

スプレーノズル18は、その内部において、供給された作動ガス及び金属粉末を音速から超音速で加速させ、出口18Aから噴出する。このとき、スプレーノズル18の出口18Aと、多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、筒状支持部材21の端に対応する面と、が対向するように筒状支持部材21を配置することで、筒状支持部材21の端に対応する面(後述する図2に示す第1及び第2の金属被膜形成面21a,21b)に、金属粉体が固体状態で衝突し、金属被膜22が形成される。

【0034】

図2は、本発明の実施の形態に係る膜エレメントの概略構成を示す断面図である。図2において、図1と同一構成部分には、同一符号を付す。

図2を参照するに、本実施の形態の膜エレメント20は、筒状支持部材21と、金属被膜22と、ロウ材23と、第1の金属金具25と、第2の金属金具26と、を有する。

【0035】

図2を参照するに、筒状支持部材21は、多孔質セラミックスよりなる筒状の部材である。筒状支持部材21の外周側面全体は、ゼオライトまたはカーボンによりなる分離膜21Aにより構成されている。分離膜21Aは、筒状支持部材21の構成要素の1つである。

分離膜21Aは、筒状支持部材21の一方の端に位置する外周側面に第1の金属被膜形成面21aを有すると共に、筒状支持部材21の他方の端に位置する外周側面に第2の金属被膜形成面21bを有する。

【0036】

ゼオライト及びカーボンは、高温(具体的には、500℃以上の温度)において結晶構造が壊れるという性質を有する。そのため、分離膜21Aに高温(具体的には、500℃以上の温度)で金属被膜22を形成すると、分離膜21Aが破損してしまう。

【0037】

上記筒状支持部材21は、複数の多孔質セラミックスにより構成してもよい。例えば、筒状支持部材21の中心から外周側面に向かう方向に対して、多孔質セラミックスの材料を異ならせてもよい。また、筒状支持部材21を、1種類の多孔質セラミックスにより構成してもよい。

【0038】

図3は、両端に金属被膜が設けられた筒状支持部材の斜視図である。図3において、図2に示す膜エレメント20と同一構成部分には、同一符号を付す。

図2及び図3を参照するに、金属被膜22は、一層の金属層により構成されており、第1及び第2の金属被膜形成面21a,21bに設けられている。

金属被膜22は、ロウ材23を介して、第1及び第2の金属金具25,26に対してロウ付けされている。金属被膜22は、シール材として機能する金属層である。金属被膜22は、溶射法により形成されている。該溶射法としては、コールドスプレー法、ウォームスプレー法、エアロゾルデポジション法、及びガスデポジション法等を用いることができる。

【0039】

このように、シール材として機能する金属被膜22を溶射法により形成することで、金属被膜22の厚さを0.02mm以上に形成することが可能となる。これにより、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22のシール性を向上させることができる。

【0040】

また、シール材として機能する金属被膜22を溶射法により形成することで、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0041】

金属被膜22の厚さは、5mm以下が好ましい。金属被膜22の厚さが3mm以上になると、膜エレメント20の生産性が低下すると共に、金属被膜22に割れが生じやすくなるからである。

【0042】

金属被膜22は、コールドスプレー法またはウォームスプレー法を用いて形成するとよい。コールドスプレー法またはウォームスプレー法を用いた場合、筒状支持部材21に到達する際の温度が300℃以下であるため、分離膜21Aを構成するゼオライトまたはカーボンの結晶構造が破壊されることを防止できる。

金属被膜22(一層の金属層)の材料としては、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つを用いることができる。

【0043】

図2を参照するに、ロウ材23は、金属被膜22と第1の金属金具25との間、及び金属被膜22と第2の金属金具26との間に設けられている。ロウ材23としては、金属被膜22と第1及び第2の金属金具25,26とをロウ付け可能なロウ材であればよい。

【0044】

図2を参照するに、第1の金属金具25は、両端が開放端とされた筒状の金属金具である。第1の金属金具25は、ロウ材23を介して、第1の金属被膜形成面21aに設けられた金属被膜22に取り付けられている。第1の金属金具25の材料としては、例えば、ステンレスを用いることができる。

【0045】

図2を参照するに、第2の金属金具26は、一方の端が開放端とされ、他方の端が塞がれた筒状の金属金具であり、断面形状がコの字型とされている。第2の金属金具26は、筒状支持部材21の他方の端を塞ぐように、ロウ材23を介して、第2の金属被膜形成面21bに設けられた金属被膜22に取り付けられている。第2の金属金具26の材料としては、例えば、ステンレスを用いることができる。

【0046】

上記構成とされた膜エレメント20は、第2の金属金具26を台座に複数取り付けることで、膜モジュールとして用いられる。

【0047】

本実施の形態の膜エレメントによれば、多孔質セラミックスよりなる筒状支持部材21の外周側面のうち、前記筒状支持部材の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により形成された少なくとも1層の金属層よりなる金属被膜22と、金属被膜22を介して、筒状支持部材21の両端に設けられた第1及び第2の金属金具25,26と、を有することにより、膜エレメント20の生産性を向上させた上で、シール性を確保するのに十分な厚さ(0.02mm以上)とされた金属被膜22を、筒状支持部材21を破損させることなく、低コストで膜エレメント20を形成できる。

【0048】

図4〜図6は、本発明の実施の形態に係る膜エレメントの製造工程を示す断面図である。

次に、図4〜図6を参照して、本実施の形態の膜エレメント20の製造方法について説明する。

【0049】

始めに、図4に示す工程では、一方の端に位置する外周側面である第1の金属被膜形成面21aと、他方の端に位置する外周側面である第2の金属被膜形成面21bと、少なくとも第1及び第2の金属被膜形成面21a,21bに対応する部分がゼオライトまたはカーボンにより構成された筒状支持部材21を準備する。

【0050】

次いで、図5に示す工程では、図1に示すコールドスプレー装置10を用いたコールドスプレー法により、第1及び第2の金属被膜形成面21a,21bに金属被膜22を形成する。

このとき、金属被膜22(一層の金属層)として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの金属層を形成する。

【0051】

このように、コールドスプレー法により、シール材として機能する金属被膜22を形成することで、金属被膜22の厚さを0.02mm以上に形成することが可能となる。これにより、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22のシール性を向上できる。

【0052】

また、コールドスプレー法により、シール材として機能する金属被膜22を形成することで、従来の化学メッキ法、真空蒸着法、スパッタリング法等の方法により金属被膜を形成した場合と比較して、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0053】

なお、図5に示す工程では、コールドスプレー法により、第1及び第2の金属被膜形成面21a,21bに金属被膜22を形成する場合を例に挙げて説明したが、コールドスプレー法に替えてウォームスプレー法を用いて金属被膜22を形成してもよい。

【0054】

このように、コールドスプレー法またはウォームスプレー法を用いて金属被膜22を形成することにより、コールドスプレー法またはウォームスプレー法を用いた場合、筒状支持部材21に到達する際の金属粉末の温度が300℃以下であるため、分離膜21Aを構成するゼオライトまたはカーボンの結晶構造が破壊されることを防止できる。

【0055】

また、コールドスプレー法及びウォームスプレー法以外の溶射法であるエアロゾルデポジション法、またはガスデポジション法等の方法により、金属被膜22を形成してもよい。

この場合、第1及び第2の金属被膜形成面21a,21bに厚さが0.02mm以上とされた金属被膜22を形成することが可能であり、金属被膜22のシール性を向上できる。

【0056】

また、エアロゾルデポジション法、またはガスデポジション法等の方法により、金属被膜22を形成することで、金属被膜22の形成時間を短くすることが可能となるので、膜エレメント20の生産性を向上できる。

【0057】

また、金属被膜22の厚さは、5mm以下が好ましい。金属被膜22の厚さが5mm以上になると、膜エレメント20の生産性が低下すると共に、金属被膜22に割れが生じやすくなるからである。

なお、金属被膜22の材料としてステンレスを用いる場合、金属被膜22の厚さは、3mm以下が好ましい。

【0058】

次いで、図6に示す工程では、第1の金属被膜形成面21aに形成された金属被膜22と第1の金属金具25とをロウ材23によりロウ付けすることで、筒状支持部材21の一方の端に第1の金属金具25を取り付けると共に、第2の金属被膜形成面21bに形成された金属被膜22と第2の金属金具26とをロウ材23によりロウ付けすることで、筒状支持部材21の他方の端に第2の金属金具26を取り付ける。これにより、本実施の形態の膜エレメント20が製造される。

【0059】

本実施の形態の膜エレメント20の製造方法によれば、筒状支持部材21の外周側面のうち、筒状支持部材の両端に位置する第1及び第2の金属被膜形成面21a,21bに、溶射法により、1層の金属層よりなる金属被膜22を形成する工程と、金属被膜22を介して、筒状支持部材21の端に第1及び第2の金属金具25,26を取り付ける工程と、を有することにより、膜エレメント20の生産性を向上させた上で、シール性を確保するのに十分な厚さ(0.02mm以上)とされた金属被膜22を、筒状支持部材21を破損させることなく、低コストで膜エレメント20を形成できる。

【0060】

図7は、本発明の第1の実施の形態の変形例に係る膜エレメントの概略構成を示す断面図である。図7において、図2に示す第1の実施の形態の膜エレメント20と同一構成部分には同一符号を付す。

図7を参照するに、第1の実施の形態の変形例に係る膜エレメント30は、第1の実施の形態の膜エレメント20に設けられた金属被膜22の替わりに金属被膜31を設けた以外は、膜エレメント20と同様に構成される。

【0061】

金属被膜31は、シール材として機能する膜であり、第1の金属層32と、第2の金属層33と、が順次積層された構成とされている。第1の金属層32は、第1及び第2の金属被膜形成面21a,21bに設けられている。第2の金属層33は、第1の金属層32を覆うように設けられている。第1及び第2の金属金具25,26は、ロウ材23により、第2の金属層33にロウ付けされている。

【0062】

第1及び第2の金属層32,33の材料としては、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つを用いることができる。

第2の金属層33の材料は、第1及び第2の金属金具25,26と同じ材料を用いるとよい。具体的には、第1及び第2の金属金具25,26の材料がステンレスの場合、第2の金属層33の材料としてステンレスを用いるとよい。

このように、第2の金属層33の材料として、第1及び第2の金属金具25,26と同じ材料を用いることにより、金属被膜31と第1及び第2の金属金具25,26の接合強度を向上させることができる。

【0063】

金属被膜31を構成する第1及び第2の金属層32,33は、溶射法により形成されている。該溶射法としては、コールドスプレー法、ウォームスプレー法、エアロゾルデポジション法、及びガスデポジション法等を用いることができる。金属被膜31の厚さは、0.04mm以上とされている。また、金属被膜31の厚さは、5mm以下が好ましい。

【0064】

第1の実施の形態の変形例に係る膜エレメントによれば、第2の金属層33の材料として、第1及び第2の金属金具25,26と同じ材料を用いることにより、金属被膜31と第1及び第2の金属金具25,26の接合強度を向上させることができる。

【0065】

また、上記構成とされた膜エレメント30は、第1の実施の形態の膜エレメント20と同様な効果を得ることができ、また、同様な手法により製造することができる。さらに、複数の膜エレメント30により膜モジュールを構成してもよい。

また、上記構成とされた膜エレメント30は、第1の実施の形態の膜エレメント20と同様な手法により製造できる。

【0066】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【0067】

例えば、第1の実施の形態の変形例に係る膜エレメント30において、第1の金属層32と、第2の金属層33と、を異なる手法により形成してもよい。具体的には、コールドスプレー法により第1の金属層32を形成し、その後、ウォームスプレー法により第2の金属層33を形成してもよい。

【0068】

(実施例1)

図1に示すコールドスプレー装置10を用いて、表1に示す条件により、図2に示す金属被膜22として表1に示す厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

このとき。粒子径が20〜45μmとされたアルミニウム粉末、ステンレス粉末、インコネル粉末、チタン粉末、ハステロイ粉末、42アロイ粉末、及びコバール粉末を原料として用いた。

【0069】

【表1】

【0070】

また、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0071】

その後、アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、0.02mm(20μm)以上の厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜(金属被膜22)の膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0072】

(実施例2)

図1に示すコールドスプレー装置10を用いて、図7に示す金属被膜31を構成する第1の金属層32を形成した。具体的には、粒子径が20〜45μmとされたアルミニウム粉末、42アロイ粉末、及びコバール粉末を原料とし、スプレーノズル18に作動ガスとして圧力が3MPaとされ、かつ加熱されたN2(窒素)を供給することで、第1の金属層32として表2に示す厚さとされたアルミニウム層、42アロイ層、及びコバール層を形成した。

【0073】

【表2】

【0074】

また、アルミニウム層を形成する際に使用するN2(窒素)は、380℃に加熱し、42アロイ層及びコバール層を形成する際に使用するN2(窒素)は、800℃に加熱した。

また、上記アルミニウム層、42アロイ層、及びコバール層は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0075】

次いで、図1に示すコールドスプレー装置10を用いて、上記アルミニウム層、42アロイ層、及びコバール層に、図7に示す金属被膜31を構成する第2の金属層33を形成した。

具体的には、粒子径が20〜45μmとされたステンレス粉末を原料とし、スプレーノズル18に、作動ガスとして圧力が3MPaとされ、かつ800℃に加熱されたN2(窒素)を供給することで、第2の金属層33として表2に示す厚さとされステンレス層を形成した。

【0076】

その後、上記構成とされた金属被膜31に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0077】

(実施例3)

図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、図2に示す金属被膜22として表3に示す厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

このとき、粒子径が20〜45μmとされたアルミニウム粉末、ステンレス粉末、インコネル粉末、チタン粉末、ハステロイ粉末、42アロイ粉末、及びコバール粉末を原料として用いた。

【0078】

【表3】

【0079】

このとき、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件を用いて、ウォームスプレー法を用いた溶射により、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜を形成した。

また、上記アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0080】

その後、アルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、0.02mm(20μm)以上の厚さとされたアルミニウム膜、ステンレス膜、インコネル膜、チタン膜、ハステロイ膜、42アロイ膜、及びコバール膜(金属被膜22)の膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【0081】

(実施例4)

図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、図7に示す金属被膜31を構成する第1の金属層32を形成した。

具体的には、粒子径が20〜45μmとされたアルミニウム粉末、42アロイ粉末、及びコバール粉末を原料とし、第3の実施例と同じ条件(具体的には、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件)を用いて、表4に示す第1の金属層32を形成した。

【0082】

【表4】

【0083】

また、上記アルミニウム層、42アロイ層、及びコバール層は、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがゼオライトで構成された筒状支持部材21と、第1及び第2の金属被膜形成面21a,21bを有する分離膜21Aがカーボンで構成された筒状支持部材21と、に形成した。

【0084】

次いで、図示していないウォームスプレー装置(例えば、特開2008−155129に記載のウォームスプレー装置)を用いて、上記アルミニウム層、42アロイ層、及びコバール層に、図7に示す金属被膜31を構成する第2の金属層33(表4参照)を形成した。

具体的には、粒子径が20〜45μmとされたステンレス粉末を原料とし、第3の実施例と同じ条件(具体的には、酸素流量が800L/min、灯油流量が0.4L/min、窒素流量が500L/min、溶射距離が200mmの条件)を用いて、第2の金属層33を形成した。これにより、第1及び第2の金属層32,33よりなる金属被膜31を形成した。

【0085】

その後、上記構成とされた金属被膜31に対して、膜質、及び熱サイクル試験後の膜剥がれについて評価を行なった。

その結果、膜質が良好であり、かつ熱サイクル試験後に膜剥がれが発生しないことが確認できた。

【産業上の利用可能性】

【0086】

本発明は、液体、或いは気体の分離に用いる膜エレメント及びその製造方法、並びに膜モジュールに適用可能である。

【符号の説明】

【0087】

10,30…コールドスプレー装置、11…作動ガス供給ライン、12…第1の圧力調整器、13…ヒーター、15…第2の圧力調整器、16…粉末供給装置、18…スプレーノズル、18A…出口、20…膜エレメント、21…筒状支持部材、21a…第1の金属被膜形成面、21A…分離膜、21b…第2の金属被膜形成面、22,31…金属被膜、23…ロウ材、25…第1の金属金具、26…第2の金属金具、32…第1の金属層、33…第2の金属層

【特許請求の範囲】

【請求項1】

多孔質セラミックスよりなる筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により形成された少なくとも1層の金属層よりなる金属被膜と、

前記金属被膜を介して、前記筒状支持部材の両端に設けられた金属金具と、

を有することを特徴とする膜エレメント。

【請求項2】

前記溶射法は、コールドスプレー法、またはウォームスプレー法であることを特徴とする請求項1記載の膜エレメント。

【請求項3】

前記金属層の材料は、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つであることを特徴とする請求項1または2記載の膜エレメント。

【請求項4】

前記金属被膜が形成される前記筒状支持部材の外周側面は、ゼオライトまたはカーボンよりなることを特徴とする請求項1ないし3のうち、いずれか1項記載の膜エレメント。

【請求項5】

前記金属皮膜の厚さが、0.02mm以上であることを特徴とする請求項1ないし4のうち、いずれか1項記載の膜エレメント。

【請求項6】

前記金属被膜は、多孔質セラミックスに設けられた第1の金属層と、該第1の金属層に設けられた第2の金属層と、を有し、

前記第1の金属層の材料は、前記第2の金属層の材料と異なることを特徴とする請求項1ないし5のうち、いずれか1項記載の膜エレメント。

【請求項7】

前記第2の金属層の材料が、前記金属金具と同じ材料であることを特徴とする請求項6記載の膜エレメント。

【請求項8】

請求項1ないし7のうち、いずれか1項記載の膜エレメントを複数有することを特徴とする膜モジュール。

【請求項9】

多孔質セラミックスよりなる筒状支持部材の両端に、金属被膜を介して、金属金具が設けられた膜エレメントの製造方法であって、

前記筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる前記金属被膜を形成する工程と、

前記金属被膜を介して、前記筒状支持部材の両端に前記金属金具を取り付ける工程と、

を含むことを特徴とする膜エレメントの製造方法。

【請求項10】

前記溶射法として、コールドスプレー法、またはウォームスプレー法を用いることを特徴とする請求項9記載の膜エレメントの製造方法。

【請求項11】

前記金属層として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの層を形成することを特徴とする請求項9または10記載の膜エレメントの製造方法。

【請求項12】

前記金属被膜が形成される前記筒状支持部材の外周側面が、ゼオライトまたはカーボンであることを特徴とする請求項9ないし11のうち、いずれか1項記載の膜エレメントの製造方法。

【請求項13】

前記金属皮膜の厚さが、0.02mm以上となるように前記金属被膜を形成することを特徴とする請求項9ないし12のうち、いずれか1項記載の膜エレメントの製造方法。

【請求項1】

多孔質セラミックスよりなる筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により形成された少なくとも1層の金属層よりなる金属被膜と、

前記金属被膜を介して、前記筒状支持部材の両端に設けられた金属金具と、

を有することを特徴とする膜エレメント。

【請求項2】

前記溶射法は、コールドスプレー法、またはウォームスプレー法であることを特徴とする請求項1記載の膜エレメント。

【請求項3】

前記金属層の材料は、アルミニウム、ステンレス、インコネル、チタン、ハステロイ、42アロイ、コバールのうち、いずれか1つであることを特徴とする請求項1または2記載の膜エレメント。

【請求項4】

前記金属被膜が形成される前記筒状支持部材の外周側面は、ゼオライトまたはカーボンよりなることを特徴とする請求項1ないし3のうち、いずれか1項記載の膜エレメント。

【請求項5】

前記金属皮膜の厚さが、0.02mm以上であることを特徴とする請求項1ないし4のうち、いずれか1項記載の膜エレメント。

【請求項6】

前記金属被膜は、多孔質セラミックスに設けられた第1の金属層と、該第1の金属層に設けられた第2の金属層と、を有し、

前記第1の金属層の材料は、前記第2の金属層の材料と異なることを特徴とする請求項1ないし5のうち、いずれか1項記載の膜エレメント。

【請求項7】

前記第2の金属層の材料が、前記金属金具と同じ材料であることを特徴とする請求項6記載の膜エレメント。

【請求項8】

請求項1ないし7のうち、いずれか1項記載の膜エレメントを複数有することを特徴とする膜モジュール。

【請求項9】

多孔質セラミックスよりなる筒状支持部材の両端に、金属被膜を介して、金属金具が設けられた膜エレメントの製造方法であって、

前記筒状支持部材の外周側面のうち、前記筒状支持部材の両端に位置する面に、溶射法により、少なくとも1層の金属層よりなる前記金属被膜を形成する工程と、

前記金属被膜を介して、前記筒状支持部材の両端に前記金属金具を取り付ける工程と、

を含むことを特徴とする膜エレメントの製造方法。

【請求項10】

前記溶射法として、コールドスプレー法、またはウォームスプレー法を用いることを特徴とする請求項9記載の膜エレメントの製造方法。

【請求項11】

前記金属層として、アルミニウム層、ステンレス層、インコネル層、チタン層、ハステロイ層、42アロイ層、コバール層のうち、いずれか1つの層を形成することを特徴とする請求項9または10記載の膜エレメントの製造方法。

【請求項12】

前記金属被膜が形成される前記筒状支持部材の外周側面が、ゼオライトまたはカーボンであることを特徴とする請求項9ないし11のうち、いずれか1項記載の膜エレメントの製造方法。

【請求項13】

前記金属皮膜の厚さが、0.02mm以上となるように前記金属被膜を形成することを特徴とする請求項9ないし12のうち、いずれか1項記載の膜エレメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−161775(P2012−161775A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−26316(P2011−26316)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]