膜モジュールの洗浄方法

【課題】 膜モジュールの効率的な洗浄方法および洗浄装置を提供し、膜モジュールを長期安定的に運転する方法を提供する。

【解決手段】 被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【解決手段】 被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水処理用膜モジュールの洗浄方法に関するものである。さらに詳しくは、上水道における浄水処理分野、工業用水や食品、医療プロセス用水といった産業用水製造分野、下水や工業廃水といった下廃水分野などに使用される水処理用膜モジュールを洗浄する方法に関するものである。

【背景技術】

【0002】

膜分離法は、省エネルギー、省スペース、省力化および製品の品質向上等の特徴を有するため、様々な分野での使用が拡大している。例えば、精密ろ過膜や限外ろ過膜は、河川水や地下水、下水処理水から、工業用水や水道水を製造する浄水プロセスへの適用があげられる。水処理で用いられる分離膜は大きくナノろ過膜(NF膜)/逆浸透膜(RO膜)、精密ろ過膜(MF膜)/限外ろ過膜(UF膜)の2つに分けられ、前者は海水やかん水からの脱塩、イオン除去などに用いられ、一方、後者は河川水や地下水、下水処理水から、工業用水や水道水を製造する浄水プロセスで用いられる。さらに、従来、活性汚泥法で処理されていた下水や産業廃水を、活性汚泥槽に直接浸漬させたMF膜/UF膜で処理する「膜分離活性汚泥法(Membrane Bioreacter;MBR)」と呼ばれる処理も活発に行なわれてきている。

【0003】

水不足が叫ばれる昨今の状況から、これら膜を用いた水処理法は更なる技術開発が行なわれ、近年ではMF膜/UF膜を用いて海水あるいはかん水中の有機物や微粒子を除去、あるいは下水あるいは産業廃水をMBRにて浄化するといった前処理を行なった後に、RO膜でろ過して効率的に淡水を生産する「統合的膜利用システム(Integrated Membrane System;IMS)」と呼ばれる手法を採用する造水施設が、水不足に苦しむ中東地域やアジア地域等にて多数建設されている。

【0004】

このような水処理用膜モジュール(以下、膜モジュールと呼称する。)には、大きく分けて、加圧型膜モジュールと浸漬型膜モジュールとが存在する。加圧型膜モジュールは、多数本の膜を容器内に収納し、容器の両方の端部あるいは片方の端部を種々の接着剤にて接着した形状となっており、ポンプにて膜モジュール内に導入された被処理水が加圧状態となり、膜面によってろ過を行うタイプの膜モジュールである。一方、浸漬型膜モジュールは、膜が大気中に露出した形状となっており、その膜モジュール大気開放された処理槽内に浸漬させ、ろ過水側を吸引等してろ過を行うタイプの膜モジュールである。

【0005】

加圧型膜モジュールは、浸漬型膜モジュールに比べろ過圧力をより大きく設定できることから、膜面積あたりの処理量が増加し、そのため処理に必要な膜モジュール本数を減らせる、設置面積を小さくできる等の長所を持つ。一方、浸漬型膜モジュールは、耐圧性の筒状ケースを必要とせず被処理水中に膜を浸漬させて使用されることから、膜間に詰まる濁質の排出性に優れ、高濁質の被処理水でも膜ろ過が行えるという長所がある。また、ろ過方法が単純であり、付帯配管も少ないことから、設備費を低減できる長所もある。

【0006】

浸漬型膜モジュールは前述したとおり、大気開放された処理槽内の被処理水中に膜モジュールを浸漬させ、ろ過水側を吸引等してろ過を行う。吸引ろ過の場合、浸漬型膜モジュールのろ過水出口から、膜モジュールのろ過水側を吸引する吸引手段(吸引ポンプなど)までの間のろ過水配管内は、ろ過工程中に、吸引されることにより負圧状態、ないしはそれに近い状態となるといった特徴も有している。

【0007】

これらの膜モジュールを用いて被処理水を膜ろ過すると、被処理水中に含まれる濁質や有機物等の除去対象物が膜面に蓄積し、膜の閉塞現象が起こるため、膜のろ過抵抗が上昇し、やがてろ過を行うことができなくなる。そこで、膜ろ過性能を維持するため、定期的に膜ろ過を停止し、物理洗浄を行うのが一般的である。通常、前述のろ過工程と物理洗浄工程とは、自動的に繰り返しで実施される。

【0008】

物理洗浄には、膜モジュール下部に空気を吹き込んで膜を水中で振動させることにより、膜面に付着した懸濁物質を震い落とす空気洗浄(空洗)や、膜モジュールのろ過方向とは逆方向、つまりろ過水側(2次側)から被処理水側(1次側)にろ過水などの水(洗浄水)を圧力で押し込み、膜などに付着した懸濁物質を排除する逆圧水洗浄(逆洗)などがある。通常の膜モジュールの運転では、これらの各工程が1回ずつ行われた後に膜から剥離した懸濁物質を系外に排出する排水工程が行われる。

【0009】

しかしながら、膜ろ過運転が長期におよぶと、前述の物理洗浄によっても除去できない不純物が膜表面や膜間に付着、蓄積するため、薬品を用いてこれらの不純物を溶解除去する薬品洗浄が必要になってくる。薬品洗浄は、膜に付着、蓄積した不純物を薬品によって溶解あるいは除去させる薬品洗浄工程と、膜モジュール内の薬品を洗い流すリンス工程から構成される。

【0010】

膜モジュールをオンラインにて薬品洗浄する方法については、一般的に、膜モジュールを薬品に一定時間浸漬させる方法と、薬品を膜モジュール内で一定時間循環させる方法の2種類がある。

【0011】

加圧型膜モジュールを例にとって膜モジュールのオンラインでの薬品洗浄方法を説明すると、薬品に浸漬させる方法では、膜モジュールの1次側または2次側から薬品を膜モジュール内に供給し、膜モジュール内の1次側および2次側が薬品に満たされた時点で供給を止め、数時間程度浸漬した後に膜モジュールから薬品を排出してリンス工程を実施する。一方、薬品を循環させる方法では、膜モジュールの1次側または2次側から薬品を膜モジュール内に供給し、膜モジュールから排出された薬品を再度膜モジュールに供給する操作を数時間継続させた後に膜モジュールから薬品を排出してリンス工程を実施する。

【0012】

しかしながら、上記のような方法で薬品洗浄を行うと、いずれの方法においても膜モジュール内に薬品が残存した状態でリンス工程に移るため、膜モジュール内から薬品を完全に洗い流すためにはリンス工程で大量の洗浄水が必要となるとともに、薬品を含有する廃水が大量に発生し、洗浄廃水pHの中和等でさらに別の薬品を使用することになり、廃水処理にコストがかかるといった課題がある。

【0013】

薬品洗浄で使用した薬品の廃水処理コストを削減するための手段として、特許文献1では、薬品貯留槽から薬品を膜モジュールの2次側から1次側に向かって通液し、前記薬品貯留槽と前記膜モジュールとを結ぶ配管の途中に設置したフィルタで薬品をろ過した後、再度膜モジュールの2次側に供給し、薬品を循環させる薬品洗浄方法が提案されている。本方法は、膜モジュール内が閉鎖空間となっていて、その上部や下部に配管が接続している加圧型膜モジュールには適しているものの、浸漬槽内に設置して膜ろ過を行う浸漬型膜モジュールに適用した場合、広い浸漬槽内を満たす必要があるため、薬品、リンス水ともに大量に使用する必要があり、結局、洗浄後の廃水処理によりコストがかかり、すべての膜モジュールに適用可能な薬品洗浄方法とは言えない。

【0014】

そこで、特許文献2では、リンス水を回収リンス水タンクに集め、第一の回収膜で除濁を行った後にリンス水に再利用するか、第二の回収膜で濃縮を行い、透過水はリンス水として再利用し、濃縮水は薬品洗浄用の薬品として再利用する方法が提案されている。また、薬液洗浄工程が終了した後に膜モジュールから排出される薬品を薬品精製用膜モジュールでろ過して再利用する方法も提案されている。たしかに、本方法では、リンス水を膜ろ過して再びリンス水として利用するために廃水処理コストが低減可能となるが、新たに膜ろ過設備を設けることになるため、処理設備全体のスペースの拡大につながることになる。

【0015】

一方、特許文献3では、前処理膜を有する前処理装置から得られたろ過水の塩分を除去して淡水を生産するRO膜装置から発生する塩分が濃縮された濃縮水を前処理膜の洗浄水に利用する方法が提案されている。従来では、濃縮水は排水されるものであるため、前処理膜の洗浄に利用することでたしかに廃水処理コストの低減につながることになる。しかしながら、本方法は、RO膜による処理を行う装置のみで実現する方法であり、前処理膜(特許文献2中ではMF膜やUF膜としている)のみで処理する分野には適用できない。

【0016】

さらに、いずれの特許文献においても廃水処理コストの低減を図る技術として提案されているが、前記提案技術を適用した場合においても膜モジュールの薬品洗浄頻度を低くすることができない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2006−281022号公報

【特許文献2】特開2005−246361号公報

【特許文献3】特開2011−31121号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の目的は、膜モジュールの効率的な洗浄方法を提供し、膜モジュールを長期安定的に運転するとともに、廃水処理コストを低減する方法を提供することにある。

【課題を解決するための手段】

【0019】

前記課題を解決するために本発明は次の構成をとる。

【0020】

(1)被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【0021】

(2)膜ろ過の再開前に、前記被処理水で前記膜モジュールの1次側をフラッシングすることを特徴とする(1)に記載の膜モジュールの洗浄方法。

【0022】

(3)前記被処理水で前記膜モジュールの1次側をフラッシングする際に、前記膜モジュールの1次側に空気を供給することを特徴とする(2)に記載の膜モジュールの洗浄方法。

【0023】

(4)前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水と、ろ過水槽に貯留した通常のろ過水とを混合した水を逆圧水洗浄時に使用することを特徴とする(1)〜(3)のいずれかに記載の膜モジュールの洗浄方法。

【発明の効果】

【0024】

本発明によって、通常運転時においても膜モジュールの汚れ物質を効率的に除去することが可能となり、安定的な運転を長期間継続することが可能となるとともに、薬品洗浄頻度を低くすることができるため、使用する薬品量を抑えることができ、低処理コスト運転の実現が可能となる。

【図面の簡単な説明】

【0025】

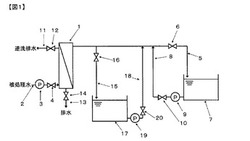

【図1】本発明が適用される膜ろ過装置の一例を示す装置概略フロー図である。

【図2】本発明が適用される膜ろ過装置の別の一例を示す装置概略フロー図である。

【発明を実施するための形態】

【0026】

以下、本発明の好ましい実施の形態を、加圧型中空糸膜モジュールのろ過装置を例にとって、図面を参照しながら説明する。ただし、本発明の範囲がこれらに限られるものではない。

【0027】

図1は、本発明が適用される膜ろ過装置の一例を示す装置概略フロー図である。

【0028】

通常の膜ろ過運転において、膜モジュール1で処理する被処理水は、被処理水配管2から被処理水供給ポンプ3によって連続的に膜モジュール1の1次側に供給され、膜モジュール1内の膜によって膜モジュール1の2次側に膜ろ過される。なお、膜ろ過流束は、膜モジュ−ル1の1次側への被処理水供給量によって決定されるため、被処理水供給量の調整は被処理水弁4の開閉度合いによって行われる。膜モジュール1での膜ろ過によって得られたろ過水は、その後、ろ過水配管5およびろ過水弁6を介してろ過水槽7に流入し、ろ過水が貯留される(膜ろ過工程)。

【0029】

膜ろ過工程終了後は、被処理水供給ポンプ3を停止し、被処理水弁4およびろ過水弁6を閉じ、物理洗浄を開始する。逆洗では、通常、洗浄水にろ過水を用い、逆洗水配管8から逆洗ポンプ9によって一定時間、膜モジュール1の2次側に洗浄水を供給して膜表面や膜内部に蓄積した汚れ物質の除去を行う。なお、一般的に逆洗流束は、膜ろ過流束の1〜2倍程度とされており、膜モジュール1への洗浄水の供給量は、逆洗弁10の開閉度合いによって調整される。また、逆洗は逆洗排水弁12を開け、逆洗排水配管11を介して逆洗排水を系外に排出させながら実施される。なお、逆洗水には、膜表面や膜内部の汚れ物質を効率良く除去するために次亜塩素酸ナトリウムなどの酸化剤や硫酸などの酸を添加してもよい。また、逆洗水を加温しても同様な効果が期待できる。逆洗水の加温は、ろ過水槽7あるいは逆洗水配管8内にヒーターなどの加温設備を設け、30〜40℃程度とすることが好ましい。

【0030】

続いて、空気などの気体を膜モジュール1の下部から膜モジュール1内に供給して膜面を洗浄する空洗を実施する。なお、空気などの気体は被処理水供給配管2あるいは排水配管13から供給することが望ましい。さらに、空洗は逆洗とは別々に、逆洗の前後いずれのタイミングで実施、あるいは逆洗と同時に実施しても問題はないが、逆洗による膜表面や膜内部に蓄積した汚れ物質の除去と、空洗による懸濁物質の震い落としの両方の効果が期待できる同時の実施が好ましい形態である。

【0031】

物理洗浄終了後、膜モジュール1内に残存する洗浄排水は排水弁14を開にし、排水配管13を介して系外に排出する。

【0032】

洗浄排水を膜モジュール1から排出した後は、通常、排水弁14を閉にし、膜ろ過工程を再開させるが、逆洗排水弁12を開とし、数秒〜数十秒間だけフラッシングを実施してから膜ろ過工程を再開させてもよい。数秒〜数十秒間のフラッシングを実施することにより、膜モジュール1の1次側に残存している汚れ物質を膜モジュール1の系外に排出することが可能となる。ここで、フラッシングとは、被処理水などを膜モジュール内に高流束で流すことにより、膜面や膜間の付着物を除去する洗浄方法である。

【0033】

通常の膜ろ過運転を長期間継続した後に実施する薬品洗浄は、膜モジュール1の1次側または2次側から薬品貯留槽(図示しない)から薬品供給ポンプ(図示しない)にて膜モジュール1内に供給し、膜モジュール1内の1次側および2次側が薬品に満たされた時点で供給を止め、数時間程度浸漬させるか、膜モジュール1の1次側または2次側から薬品貯留槽(図示しない)から薬品供給ポンプ(図示しない)にて薬品を膜モジュール1内に供給し、膜モジュール1から排出された薬品を再度、薬品貯留槽に戻し、膜モジュール1から排出された薬品を再度膜モジュール1に供給する操作を数時間継続させて行う(薬品を循環させる場合も、本発明の「浸漬」に含まれるものとする。)。なお、膜モジュールに供給する薬品を加温すると、より洗浄効果が一層期待できる。薬品の加温は、薬品貯留槽(図示しない)あるいは配管内にヒーターなどの加温設備を設け、30〜40℃程度とすることが好ましい。また、薬品浸漬している間に間欠的に膜モジュール1の下部から空気などの気体を供給して、膜表面に付着している汚れ物質の掻き取りを促進する方法も好ましく用いられる。膜モジュール1内の膜が薬品によって十分に洗浄された後は、排水弁14を開とし、排水配管13を介して膜モジュール1の1次側の洗浄用薬品を膜モジュール1の系外に排出する。また、薬品の排出時に膜モジュール1の下部から空気などの気体を供給して、膜表面に付着している汚れ物質の掻き取りを促進する方法も好ましく用いられる。

【0034】

また、膜ろ過運転では、1〜3日に1回の頻度で膜ろ過運転を一時的に停止させ、前述の薬品洗浄で使用する薬品濃度の1/10程度の濃度の薬品を用いた薬品洗浄を実施することもある。この薬品洗浄は、前述の薬品洗浄よりも浸漬時間が短く、15〜30分程度であること以外、洗浄操作方法は前述の薬品洗浄と同じである。

【0035】

さらに、膜ろ過装置が海水淡水化や下水再利用の際に用いられる装置のように膜モジュール1のろ過水をさらに逆浸透膜で処理する装置であった場合(いわゆる、「MF/UF+RO」)、逆浸透膜での処理時に発生する濃縮水で通常の物理洗浄やフラッシングを行い、薬品洗浄を実施する際に薬品を希釈するために逆浸透膜での処理によって得られた淡水を用いる方法を採用することも可能である。

【0036】

本発明では、膜モジュール1の1次側から薬品を排出した後(つまり、薬品洗浄工程が終了した後)、リンス工程を次のように行う。被処理水を被処理水配管2から被処理水供給ポンプ3によって連続的に膜モジュール1の1次側に供給させ、膜モジュール1内の膜によって膜モジュール1の2次側に膜ろ過させるとともに、薬品残留水流入弁16を開とし、薬品残留水流入配管15を介して、薬品残留水槽17に薬品が残留しているろ過水を貯留する。なお、この操作は膜モジュール1内のpHや酸化還元電位(ORP)、残留塩素濃度などの水質が正常値(目安は、pH:6.5〜8.0、ORP:+200〜+700mV、残留塩素濃度:0.1mg/L以下)になるまで継続し、正常値になった際には薬品残留水流入弁16を閉じ、ろ過水弁6を開とし、ろ過水をろ過水槽7に再度貯留させる。

【0037】

本発明のようなリンス工程を実施することにより、一般的に薬品洗浄のリンス水として使用されるろ過水を利用しなくなるために、膜ろ過設備全体におけるろ過水の回収率(供給した被処理水量に対して生産水として利用可能なろ過水量の割合)を高めることが可能になるとともに、膜モジュール1内のpHやORP、残留塩素濃度などを短時間で正常値にするためにリンス水に添加されることがある中和剤や還元剤などの使用もなくなり、処理コストの低減に寄与することができる。

【0038】

また、薬品洗浄工程終了時に、膜モジュール1の1次側に膜表面へ付着していた汚れ物質が残存している場合には、本発明のリンス工程時に再度、汚れ物質が膜表面に付着することが懸念されるため、逆洗排水弁12を開とし、数秒〜数十秒間だけフラッシングを実施してから薬品残留水槽17への薬品残留水の貯留を開始すればよい。数秒〜数十秒間のフラッシングを実施することにより、膜モジュール1の1次側に残存している膜表面へ付着していた汚れ物質の膜表面への再付着を防止することが可能となる。さらに、前記フラッシング時に膜モジュール1の下部から空気を供給することで、効率よく残存する汚れ物質を膜モジュール1の外に排出することができ、フラッシング時間を短くすることが可能となり好ましい形態となる。

【0039】

ところで、膜モジュール1の1次側に残存している膜表面へ付着していた汚れ物質の膜モジュール1の1次側からの排出を目的として、膜モジュール1の2次側からろ過水槽7に貯留されたろ過水を洗浄水として数秒から数十秒間供給して逆洗排水配管を介して洗浄水を排出させてから被処理水を膜モジュール1に供給する方法が考えられるが、本方法では、微量ながらろ過水を消費することになるため、本発明よりもろ過水の回収率が低下し、処理コストのアップにつながる。

【0040】

薬品洗浄が終了し、通常工程(膜ろ過と物理洗浄の繰り返し)に戻った後、本発明では物理洗浄(逆洗)時に、薬品洗浄の際に薬品残留水槽17に貯留された薬品残留水を薬品残留水供給ポンプ19にて、薬品残留水供給配管18を介して膜モジュール1の2次側に一定時間供給し、逆洗排水配管11を介して逆洗排水を系外に排出させながら実施する。なお、膜モジュール1への薬品残留水の供給量は、薬品残留水供給弁20の開閉度合いによって調整される。

【0041】

続いて実施する空洗は、前記と同様に逆洗とは別々に、逆洗の前後いずれのタイミングで実施、あるいは逆洗と同時に実施しても問題はないが、逆洗による膜表面や膜内部に蓄積した汚れ物質の除去と、空洗による懸濁物質の震い落としの両方の効果が期待できる同時の実施が好ましい形態である。

【0042】

また、薬品残留水は、その量に限りがあることから薬品洗浄後初期には使用せず、一定期間はろ過水を用いた逆洗を行い、その後、膜表面や膜内に汚れ物質が蓄積してきた時点で薬品残留水を用いた逆洗を行ってもよい。なお、ろ過水を用いた逆洗を行う際に膜表面や膜内部の汚れ物質を効率良く除去するために次亜塩素酸ナトリウムなどの酸化剤や硫酸などの酸を洗浄水に添加してもよいが、処理コスト低減のためには、酸化剤や酸を添加しない方が好ましい。

【0043】

いずれの方法を採用した場合においても、逆洗時に薬品が残留したろ過水を用いることができるため、新たな薬品の添加なしに、あるいは低減化した状態でも通常工程時から効率的な膜モジュール1の洗浄が可能となり、ろ過水を用いた逆洗での膜ろ過運転よりも薬品洗浄を開始する時期を遅くすることが可能となる。

【0044】

ここで、薬品残留水槽17に比較的高濃度の薬品残留水を貯留できた場合、図1に示した逆洗方法以外に、図2に示すように薬品残留水をろ過水を用いた洗浄水に添加する方法も適用可能である。本方法では、1回の逆洗における薬品残留水の消費量が少なく抑えることができる。

【0045】

本発明において、薬品洗浄に使用される薬品は、硫酸、塩酸、硝酸、シュウ酸、クエン酸、アスコルビン酸、水酸化ナトリウム、次亜塩素酸ナトリウム、過酸化水素、および界面活性剤からなる群から選ばれる1種以上を含む薬品であることが好ましい。これらの薬品を用いれば、被処理水中に含まれる無機物や有機物等の汚れ物質を溶解あるいは分解させることが可能となり膜モジュール1の安定的な運転を長期間継続することが可能となる。

【0046】

また、薬品を用いた膜モジュール1の洗浄方法として、異なる2種の薬品を用いて、それぞれの薬品での洗浄を連続で行うことも好ましく用いられる。その方法は特に限定されるものではないが、例えば、最初に次亜塩素酸ナトリウムを用いた洗浄により、膜表面および膜内に蓄積された有機物由来の汚れ物質を溶解あるいは分解させ、膜モジュール1の系外に排出し、その後、クエン酸を用いた洗浄により、膜表面および膜内に蓄積した無機物由来の汚れ物質を溶解あるいは分解させ、膜モジュール1の系外に排出させる方法もある。さらには、薬品を用いた洗浄を行う場合、膜モジュール1内すべてが薬品を含有させた洗浄水で満たされた後に、その状態を維持、つまり、薬品での浸漬を一定時間行うことがより好ましく採用される。これらの方法を用いて洗浄を行うことで、被処理水由来の汚れ物質のほぼ全てを膜モジュール1の系外に排出することができ、膜モジュール1の安定的な運転を長期間継続することが可能となる。このように、異なる2種の薬品を用いて薬品洗浄を行う際には、薬品残留水槽17を2つ設置し、それぞれの薬品残留水を貯留してもよいし、薬品残留水槽17を1つ設置し、いずれかの薬品残留水を貯留してもよい。

【0047】

本発明で用いる膜モジュール1の形状としては、中空糸膜、チューブラー膜、平膜等がある。ここで、中空糸膜とは直径2mm未満の円筒状の分離膜、チューブラー膜とは直径2mm以上の円管状の分離膜をいう。本発明においては、いずれの形状の膜モジュールを用いても構わないが、一般的に高い膜ろ過流束での逆洗ができない構造であることが多い平膜形状の膜モジュールよりも、充分に高い膜ろ過流束での逆洗ができる構造である中空糸膜やチューブラー膜形状の膜モジュールを用いた方が薬品洗浄時に膜表面および膜内の汚れ物質を溶解または分解しやすいので好ましい。

【0048】

また、分離膜としては、本発明の主旨からどのようなものでも構わないが、一般的には除濁用途として用いられる精密ろ過膜や限外ろ過膜が好ましい。

【0049】

精密ろ過膜や限外ろ過膜に使用される膜の素材は、特に限定しないが、ポリアクリロニトリル、ポリフェニレンスルフォン、ポリフェニレンスルフィドスルフォン、ポリフッ化ビニリデン、ポリプロピレン、ポリエチレン、ポリスルホン、ポリビニルアルコール、酢酸セルロースやセラミック等の無機素材からなる群から選ばれる少なくとも1種を含んでいると好ましい。さらに膜強度、耐薬品性の点から、ポリフッ化ビニリデンを主成分とする樹脂膜であることがより好ましい。

【0050】

膜表面の細孔径についても特に限定されないが、0.001μm〜1μmの範囲内で適宜選択することができる。

【0051】

本発明における被処理水としては、特に限定されるものではなく、河川水、湖沼水、地下水、工業用水、都市下水、工業廃水等のいずれの水でも構わなく、また、これらの水に凝集、沈殿、ろ過、吸着、生物処理等の処理を施した水でも構わない。

【実施例】

【0052】

実施例および比較例を実施するために公称分画分子量150kDaのポリフッ化ビニリデン製中空糸UF膜からなる加圧型膜モジュール(東レ株式会社製HFU−2008)を3本準備し、図1に示したフローの膜ろ過装置を用いて膜ろ過運転を行った。なお、実施例および比較例の実施には、濁度2〜3NTUの表流水を原水として用いた。また、実施例および比較例では、1回/日の頻度で膜ろ過運転を一時的に停止させ、300mg/Lの次亜塩素酸ナトリウムを膜モジュールの2次側から供給し、膜モジュールの1次側および2次側が次亜塩素酸ナトリウムで満たされるまで供給を継続し、次亜塩素酸ナトリウムの供給を停止した後に、膜モジュールを20分間浸漬する薬品洗浄を実施した。

【0053】

<実施例1> 1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、被処理水を膜モジュールの1次側に供給し、膜ろ過を再開し、残留塩素濃度が0.1mg/L以下になるまでろ過水を薬品残留水槽に貯留した。その後、膜ろ過運転を継続することでろ過水をろ過水槽に貯留し、ろ過を30分継続させた後薬品残留水槽に貯留した次亜塩素酸ナトリウム含有水を用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0054】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比63.8%であった。また、そのときのろ過水の回収率は99.6%であった。

【0055】

<実施例2> 実施例1と同様に1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、被処理水を膜モジュールの1次側に供給し、膜ろ過を再開し、残留塩素濃度が0.1mg/L以下になるまでろ過水を薬品残留水槽に貯留した。その後、膜ろ過運転を継続することでろ過水をろ過水槽に貯留し、ろ過を30分継続させた後ろ過水槽に貯留されたろ過水に薬品残留水槽に貯留された次亜塩素酸ナトリウム含有ろ過水を逆洗供給量の1/10の量となるよう供給したものを用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0056】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比42.5%であった。また、そのときのろ過水の回収率は96.4%であった。

【0057】

<比較例1> 1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、ろ過水槽に貯留されたろ過水を膜モジュールの2次側から1次側に向けて圧送するリンス工程を実施し、リンス水の残留塩素濃度が0.1mg/Lになるまでリンス工程を継続した。その後、膜ろ過運転を再開し、ろ過を30分継続させた後ろ過水槽に貯留されたろ過水を用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0058】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比23.7%であった。また、そのときのろ過水の回収率は90.3%であった。

【0059】

以上より、実施例1および2における運転開始2ヶ月後の膜モジュールの透水性能の初期値比およびろ過水の回収率は、いずれも比較例における運転開始2ヶ月後の膜モジュールの透水性能の初期値比およびろ過水の回収率よりも優れていることが示された。また、実施例の中でも薬品残留水をそのまま逆洗水に利用する実施例の方が、ろ過水利用の逆洗水に薬品残留水を添加する実施例よりも薬品洗浄頻度およびろ過水の回収率の両方で優れている。

【産業上の利用可能性】

【0060】

本発明は、上水道における浄水処理分野、工業用水や食品、医療プロセスといった産業用水製造分野、下水や工業廃水といった下廃水分野などにおいて、膜モジュールを効率的に、かつ低処理コストで洗浄する方法として使用することができる。

【符号の説明】

【0061】

1:膜モジュール

2:被処理水配管

3:被処理水供給ポンプ

4:被処理水弁

5:ろ過水配管

6:ろ過水弁

7:ろ過水槽

8:逆洗水配管

9:逆洗ポンプ

10:逆洗弁

11:逆洗排水配管

12:逆洗排水弁

13:排水配管

14:排水弁

15:薬品残留水流入配管

16:薬品残留水流入弁

17:薬品残留水槽

18:薬品残留水供給配管

19:薬品残留水供給ポンプ

20:薬品残留水供給弁

21:逆止弁

【技術分野】

【0001】

本発明は、水処理用膜モジュールの洗浄方法に関するものである。さらに詳しくは、上水道における浄水処理分野、工業用水や食品、医療プロセス用水といった産業用水製造分野、下水や工業廃水といった下廃水分野などに使用される水処理用膜モジュールを洗浄する方法に関するものである。

【背景技術】

【0002】

膜分離法は、省エネルギー、省スペース、省力化および製品の品質向上等の特徴を有するため、様々な分野での使用が拡大している。例えば、精密ろ過膜や限外ろ過膜は、河川水や地下水、下水処理水から、工業用水や水道水を製造する浄水プロセスへの適用があげられる。水処理で用いられる分離膜は大きくナノろ過膜(NF膜)/逆浸透膜(RO膜)、精密ろ過膜(MF膜)/限外ろ過膜(UF膜)の2つに分けられ、前者は海水やかん水からの脱塩、イオン除去などに用いられ、一方、後者は河川水や地下水、下水処理水から、工業用水や水道水を製造する浄水プロセスで用いられる。さらに、従来、活性汚泥法で処理されていた下水や産業廃水を、活性汚泥槽に直接浸漬させたMF膜/UF膜で処理する「膜分離活性汚泥法(Membrane Bioreacter;MBR)」と呼ばれる処理も活発に行なわれてきている。

【0003】

水不足が叫ばれる昨今の状況から、これら膜を用いた水処理法は更なる技術開発が行なわれ、近年ではMF膜/UF膜を用いて海水あるいはかん水中の有機物や微粒子を除去、あるいは下水あるいは産業廃水をMBRにて浄化するといった前処理を行なった後に、RO膜でろ過して効率的に淡水を生産する「統合的膜利用システム(Integrated Membrane System;IMS)」と呼ばれる手法を採用する造水施設が、水不足に苦しむ中東地域やアジア地域等にて多数建設されている。

【0004】

このような水処理用膜モジュール(以下、膜モジュールと呼称する。)には、大きく分けて、加圧型膜モジュールと浸漬型膜モジュールとが存在する。加圧型膜モジュールは、多数本の膜を容器内に収納し、容器の両方の端部あるいは片方の端部を種々の接着剤にて接着した形状となっており、ポンプにて膜モジュール内に導入された被処理水が加圧状態となり、膜面によってろ過を行うタイプの膜モジュールである。一方、浸漬型膜モジュールは、膜が大気中に露出した形状となっており、その膜モジュール大気開放された処理槽内に浸漬させ、ろ過水側を吸引等してろ過を行うタイプの膜モジュールである。

【0005】

加圧型膜モジュールは、浸漬型膜モジュールに比べろ過圧力をより大きく設定できることから、膜面積あたりの処理量が増加し、そのため処理に必要な膜モジュール本数を減らせる、設置面積を小さくできる等の長所を持つ。一方、浸漬型膜モジュールは、耐圧性の筒状ケースを必要とせず被処理水中に膜を浸漬させて使用されることから、膜間に詰まる濁質の排出性に優れ、高濁質の被処理水でも膜ろ過が行えるという長所がある。また、ろ過方法が単純であり、付帯配管も少ないことから、設備費を低減できる長所もある。

【0006】

浸漬型膜モジュールは前述したとおり、大気開放された処理槽内の被処理水中に膜モジュールを浸漬させ、ろ過水側を吸引等してろ過を行う。吸引ろ過の場合、浸漬型膜モジュールのろ過水出口から、膜モジュールのろ過水側を吸引する吸引手段(吸引ポンプなど)までの間のろ過水配管内は、ろ過工程中に、吸引されることにより負圧状態、ないしはそれに近い状態となるといった特徴も有している。

【0007】

これらの膜モジュールを用いて被処理水を膜ろ過すると、被処理水中に含まれる濁質や有機物等の除去対象物が膜面に蓄積し、膜の閉塞現象が起こるため、膜のろ過抵抗が上昇し、やがてろ過を行うことができなくなる。そこで、膜ろ過性能を維持するため、定期的に膜ろ過を停止し、物理洗浄を行うのが一般的である。通常、前述のろ過工程と物理洗浄工程とは、自動的に繰り返しで実施される。

【0008】

物理洗浄には、膜モジュール下部に空気を吹き込んで膜を水中で振動させることにより、膜面に付着した懸濁物質を震い落とす空気洗浄(空洗)や、膜モジュールのろ過方向とは逆方向、つまりろ過水側(2次側)から被処理水側(1次側)にろ過水などの水(洗浄水)を圧力で押し込み、膜などに付着した懸濁物質を排除する逆圧水洗浄(逆洗)などがある。通常の膜モジュールの運転では、これらの各工程が1回ずつ行われた後に膜から剥離した懸濁物質を系外に排出する排水工程が行われる。

【0009】

しかしながら、膜ろ過運転が長期におよぶと、前述の物理洗浄によっても除去できない不純物が膜表面や膜間に付着、蓄積するため、薬品を用いてこれらの不純物を溶解除去する薬品洗浄が必要になってくる。薬品洗浄は、膜に付着、蓄積した不純物を薬品によって溶解あるいは除去させる薬品洗浄工程と、膜モジュール内の薬品を洗い流すリンス工程から構成される。

【0010】

膜モジュールをオンラインにて薬品洗浄する方法については、一般的に、膜モジュールを薬品に一定時間浸漬させる方法と、薬品を膜モジュール内で一定時間循環させる方法の2種類がある。

【0011】

加圧型膜モジュールを例にとって膜モジュールのオンラインでの薬品洗浄方法を説明すると、薬品に浸漬させる方法では、膜モジュールの1次側または2次側から薬品を膜モジュール内に供給し、膜モジュール内の1次側および2次側が薬品に満たされた時点で供給を止め、数時間程度浸漬した後に膜モジュールから薬品を排出してリンス工程を実施する。一方、薬品を循環させる方法では、膜モジュールの1次側または2次側から薬品を膜モジュール内に供給し、膜モジュールから排出された薬品を再度膜モジュールに供給する操作を数時間継続させた後に膜モジュールから薬品を排出してリンス工程を実施する。

【0012】

しかしながら、上記のような方法で薬品洗浄を行うと、いずれの方法においても膜モジュール内に薬品が残存した状態でリンス工程に移るため、膜モジュール内から薬品を完全に洗い流すためにはリンス工程で大量の洗浄水が必要となるとともに、薬品を含有する廃水が大量に発生し、洗浄廃水pHの中和等でさらに別の薬品を使用することになり、廃水処理にコストがかかるといった課題がある。

【0013】

薬品洗浄で使用した薬品の廃水処理コストを削減するための手段として、特許文献1では、薬品貯留槽から薬品を膜モジュールの2次側から1次側に向かって通液し、前記薬品貯留槽と前記膜モジュールとを結ぶ配管の途中に設置したフィルタで薬品をろ過した後、再度膜モジュールの2次側に供給し、薬品を循環させる薬品洗浄方法が提案されている。本方法は、膜モジュール内が閉鎖空間となっていて、その上部や下部に配管が接続している加圧型膜モジュールには適しているものの、浸漬槽内に設置して膜ろ過を行う浸漬型膜モジュールに適用した場合、広い浸漬槽内を満たす必要があるため、薬品、リンス水ともに大量に使用する必要があり、結局、洗浄後の廃水処理によりコストがかかり、すべての膜モジュールに適用可能な薬品洗浄方法とは言えない。

【0014】

そこで、特許文献2では、リンス水を回収リンス水タンクに集め、第一の回収膜で除濁を行った後にリンス水に再利用するか、第二の回収膜で濃縮を行い、透過水はリンス水として再利用し、濃縮水は薬品洗浄用の薬品として再利用する方法が提案されている。また、薬液洗浄工程が終了した後に膜モジュールから排出される薬品を薬品精製用膜モジュールでろ過して再利用する方法も提案されている。たしかに、本方法では、リンス水を膜ろ過して再びリンス水として利用するために廃水処理コストが低減可能となるが、新たに膜ろ過設備を設けることになるため、処理設備全体のスペースの拡大につながることになる。

【0015】

一方、特許文献3では、前処理膜を有する前処理装置から得られたろ過水の塩分を除去して淡水を生産するRO膜装置から発生する塩分が濃縮された濃縮水を前処理膜の洗浄水に利用する方法が提案されている。従来では、濃縮水は排水されるものであるため、前処理膜の洗浄に利用することでたしかに廃水処理コストの低減につながることになる。しかしながら、本方法は、RO膜による処理を行う装置のみで実現する方法であり、前処理膜(特許文献2中ではMF膜やUF膜としている)のみで処理する分野には適用できない。

【0016】

さらに、いずれの特許文献においても廃水処理コストの低減を図る技術として提案されているが、前記提案技術を適用した場合においても膜モジュールの薬品洗浄頻度を低くすることができない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2006−281022号公報

【特許文献2】特開2005−246361号公報

【特許文献3】特開2011−31121号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の目的は、膜モジュールの効率的な洗浄方法を提供し、膜モジュールを長期安定的に運転するとともに、廃水処理コストを低減する方法を提供することにある。

【課題を解決するための手段】

【0019】

前記課題を解決するために本発明は次の構成をとる。

【0020】

(1)被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【0021】

(2)膜ろ過の再開前に、前記被処理水で前記膜モジュールの1次側をフラッシングすることを特徴とする(1)に記載の膜モジュールの洗浄方法。

【0022】

(3)前記被処理水で前記膜モジュールの1次側をフラッシングする際に、前記膜モジュールの1次側に空気を供給することを特徴とする(2)に記載の膜モジュールの洗浄方法。

【0023】

(4)前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水と、ろ過水槽に貯留した通常のろ過水とを混合した水を逆圧水洗浄時に使用することを特徴とする(1)〜(3)のいずれかに記載の膜モジュールの洗浄方法。

【発明の効果】

【0024】

本発明によって、通常運転時においても膜モジュールの汚れ物質を効率的に除去することが可能となり、安定的な運転を長期間継続することが可能となるとともに、薬品洗浄頻度を低くすることができるため、使用する薬品量を抑えることができ、低処理コスト運転の実現が可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明が適用される膜ろ過装置の一例を示す装置概略フロー図である。

【図2】本発明が適用される膜ろ過装置の別の一例を示す装置概略フロー図である。

【発明を実施するための形態】

【0026】

以下、本発明の好ましい実施の形態を、加圧型中空糸膜モジュールのろ過装置を例にとって、図面を参照しながら説明する。ただし、本発明の範囲がこれらに限られるものではない。

【0027】

図1は、本発明が適用される膜ろ過装置の一例を示す装置概略フロー図である。

【0028】

通常の膜ろ過運転において、膜モジュール1で処理する被処理水は、被処理水配管2から被処理水供給ポンプ3によって連続的に膜モジュール1の1次側に供給され、膜モジュール1内の膜によって膜モジュール1の2次側に膜ろ過される。なお、膜ろ過流束は、膜モジュ−ル1の1次側への被処理水供給量によって決定されるため、被処理水供給量の調整は被処理水弁4の開閉度合いによって行われる。膜モジュール1での膜ろ過によって得られたろ過水は、その後、ろ過水配管5およびろ過水弁6を介してろ過水槽7に流入し、ろ過水が貯留される(膜ろ過工程)。

【0029】

膜ろ過工程終了後は、被処理水供給ポンプ3を停止し、被処理水弁4およびろ過水弁6を閉じ、物理洗浄を開始する。逆洗では、通常、洗浄水にろ過水を用い、逆洗水配管8から逆洗ポンプ9によって一定時間、膜モジュール1の2次側に洗浄水を供給して膜表面や膜内部に蓄積した汚れ物質の除去を行う。なお、一般的に逆洗流束は、膜ろ過流束の1〜2倍程度とされており、膜モジュール1への洗浄水の供給量は、逆洗弁10の開閉度合いによって調整される。また、逆洗は逆洗排水弁12を開け、逆洗排水配管11を介して逆洗排水を系外に排出させながら実施される。なお、逆洗水には、膜表面や膜内部の汚れ物質を効率良く除去するために次亜塩素酸ナトリウムなどの酸化剤や硫酸などの酸を添加してもよい。また、逆洗水を加温しても同様な効果が期待できる。逆洗水の加温は、ろ過水槽7あるいは逆洗水配管8内にヒーターなどの加温設備を設け、30〜40℃程度とすることが好ましい。

【0030】

続いて、空気などの気体を膜モジュール1の下部から膜モジュール1内に供給して膜面を洗浄する空洗を実施する。なお、空気などの気体は被処理水供給配管2あるいは排水配管13から供給することが望ましい。さらに、空洗は逆洗とは別々に、逆洗の前後いずれのタイミングで実施、あるいは逆洗と同時に実施しても問題はないが、逆洗による膜表面や膜内部に蓄積した汚れ物質の除去と、空洗による懸濁物質の震い落としの両方の効果が期待できる同時の実施が好ましい形態である。

【0031】

物理洗浄終了後、膜モジュール1内に残存する洗浄排水は排水弁14を開にし、排水配管13を介して系外に排出する。

【0032】

洗浄排水を膜モジュール1から排出した後は、通常、排水弁14を閉にし、膜ろ過工程を再開させるが、逆洗排水弁12を開とし、数秒〜数十秒間だけフラッシングを実施してから膜ろ過工程を再開させてもよい。数秒〜数十秒間のフラッシングを実施することにより、膜モジュール1の1次側に残存している汚れ物質を膜モジュール1の系外に排出することが可能となる。ここで、フラッシングとは、被処理水などを膜モジュール内に高流束で流すことにより、膜面や膜間の付着物を除去する洗浄方法である。

【0033】

通常の膜ろ過運転を長期間継続した後に実施する薬品洗浄は、膜モジュール1の1次側または2次側から薬品貯留槽(図示しない)から薬品供給ポンプ(図示しない)にて膜モジュール1内に供給し、膜モジュール1内の1次側および2次側が薬品に満たされた時点で供給を止め、数時間程度浸漬させるか、膜モジュール1の1次側または2次側から薬品貯留槽(図示しない)から薬品供給ポンプ(図示しない)にて薬品を膜モジュール1内に供給し、膜モジュール1から排出された薬品を再度、薬品貯留槽に戻し、膜モジュール1から排出された薬品を再度膜モジュール1に供給する操作を数時間継続させて行う(薬品を循環させる場合も、本発明の「浸漬」に含まれるものとする。)。なお、膜モジュールに供給する薬品を加温すると、より洗浄効果が一層期待できる。薬品の加温は、薬品貯留槽(図示しない)あるいは配管内にヒーターなどの加温設備を設け、30〜40℃程度とすることが好ましい。また、薬品浸漬している間に間欠的に膜モジュール1の下部から空気などの気体を供給して、膜表面に付着している汚れ物質の掻き取りを促進する方法も好ましく用いられる。膜モジュール1内の膜が薬品によって十分に洗浄された後は、排水弁14を開とし、排水配管13を介して膜モジュール1の1次側の洗浄用薬品を膜モジュール1の系外に排出する。また、薬品の排出時に膜モジュール1の下部から空気などの気体を供給して、膜表面に付着している汚れ物質の掻き取りを促進する方法も好ましく用いられる。

【0034】

また、膜ろ過運転では、1〜3日に1回の頻度で膜ろ過運転を一時的に停止させ、前述の薬品洗浄で使用する薬品濃度の1/10程度の濃度の薬品を用いた薬品洗浄を実施することもある。この薬品洗浄は、前述の薬品洗浄よりも浸漬時間が短く、15〜30分程度であること以外、洗浄操作方法は前述の薬品洗浄と同じである。

【0035】

さらに、膜ろ過装置が海水淡水化や下水再利用の際に用いられる装置のように膜モジュール1のろ過水をさらに逆浸透膜で処理する装置であった場合(いわゆる、「MF/UF+RO」)、逆浸透膜での処理時に発生する濃縮水で通常の物理洗浄やフラッシングを行い、薬品洗浄を実施する際に薬品を希釈するために逆浸透膜での処理によって得られた淡水を用いる方法を採用することも可能である。

【0036】

本発明では、膜モジュール1の1次側から薬品を排出した後(つまり、薬品洗浄工程が終了した後)、リンス工程を次のように行う。被処理水を被処理水配管2から被処理水供給ポンプ3によって連続的に膜モジュール1の1次側に供給させ、膜モジュール1内の膜によって膜モジュール1の2次側に膜ろ過させるとともに、薬品残留水流入弁16を開とし、薬品残留水流入配管15を介して、薬品残留水槽17に薬品が残留しているろ過水を貯留する。なお、この操作は膜モジュール1内のpHや酸化還元電位(ORP)、残留塩素濃度などの水質が正常値(目安は、pH:6.5〜8.0、ORP:+200〜+700mV、残留塩素濃度:0.1mg/L以下)になるまで継続し、正常値になった際には薬品残留水流入弁16を閉じ、ろ過水弁6を開とし、ろ過水をろ過水槽7に再度貯留させる。

【0037】

本発明のようなリンス工程を実施することにより、一般的に薬品洗浄のリンス水として使用されるろ過水を利用しなくなるために、膜ろ過設備全体におけるろ過水の回収率(供給した被処理水量に対して生産水として利用可能なろ過水量の割合)を高めることが可能になるとともに、膜モジュール1内のpHやORP、残留塩素濃度などを短時間で正常値にするためにリンス水に添加されることがある中和剤や還元剤などの使用もなくなり、処理コストの低減に寄与することができる。

【0038】

また、薬品洗浄工程終了時に、膜モジュール1の1次側に膜表面へ付着していた汚れ物質が残存している場合には、本発明のリンス工程時に再度、汚れ物質が膜表面に付着することが懸念されるため、逆洗排水弁12を開とし、数秒〜数十秒間だけフラッシングを実施してから薬品残留水槽17への薬品残留水の貯留を開始すればよい。数秒〜数十秒間のフラッシングを実施することにより、膜モジュール1の1次側に残存している膜表面へ付着していた汚れ物質の膜表面への再付着を防止することが可能となる。さらに、前記フラッシング時に膜モジュール1の下部から空気を供給することで、効率よく残存する汚れ物質を膜モジュール1の外に排出することができ、フラッシング時間を短くすることが可能となり好ましい形態となる。

【0039】

ところで、膜モジュール1の1次側に残存している膜表面へ付着していた汚れ物質の膜モジュール1の1次側からの排出を目的として、膜モジュール1の2次側からろ過水槽7に貯留されたろ過水を洗浄水として数秒から数十秒間供給して逆洗排水配管を介して洗浄水を排出させてから被処理水を膜モジュール1に供給する方法が考えられるが、本方法では、微量ながらろ過水を消費することになるため、本発明よりもろ過水の回収率が低下し、処理コストのアップにつながる。

【0040】

薬品洗浄が終了し、通常工程(膜ろ過と物理洗浄の繰り返し)に戻った後、本発明では物理洗浄(逆洗)時に、薬品洗浄の際に薬品残留水槽17に貯留された薬品残留水を薬品残留水供給ポンプ19にて、薬品残留水供給配管18を介して膜モジュール1の2次側に一定時間供給し、逆洗排水配管11を介して逆洗排水を系外に排出させながら実施する。なお、膜モジュール1への薬品残留水の供給量は、薬品残留水供給弁20の開閉度合いによって調整される。

【0041】

続いて実施する空洗は、前記と同様に逆洗とは別々に、逆洗の前後いずれのタイミングで実施、あるいは逆洗と同時に実施しても問題はないが、逆洗による膜表面や膜内部に蓄積した汚れ物質の除去と、空洗による懸濁物質の震い落としの両方の効果が期待できる同時の実施が好ましい形態である。

【0042】

また、薬品残留水は、その量に限りがあることから薬品洗浄後初期には使用せず、一定期間はろ過水を用いた逆洗を行い、その後、膜表面や膜内に汚れ物質が蓄積してきた時点で薬品残留水を用いた逆洗を行ってもよい。なお、ろ過水を用いた逆洗を行う際に膜表面や膜内部の汚れ物質を効率良く除去するために次亜塩素酸ナトリウムなどの酸化剤や硫酸などの酸を洗浄水に添加してもよいが、処理コスト低減のためには、酸化剤や酸を添加しない方が好ましい。

【0043】

いずれの方法を採用した場合においても、逆洗時に薬品が残留したろ過水を用いることができるため、新たな薬品の添加なしに、あるいは低減化した状態でも通常工程時から効率的な膜モジュール1の洗浄が可能となり、ろ過水を用いた逆洗での膜ろ過運転よりも薬品洗浄を開始する時期を遅くすることが可能となる。

【0044】

ここで、薬品残留水槽17に比較的高濃度の薬品残留水を貯留できた場合、図1に示した逆洗方法以外に、図2に示すように薬品残留水をろ過水を用いた洗浄水に添加する方法も適用可能である。本方法では、1回の逆洗における薬品残留水の消費量が少なく抑えることができる。

【0045】

本発明において、薬品洗浄に使用される薬品は、硫酸、塩酸、硝酸、シュウ酸、クエン酸、アスコルビン酸、水酸化ナトリウム、次亜塩素酸ナトリウム、過酸化水素、および界面活性剤からなる群から選ばれる1種以上を含む薬品であることが好ましい。これらの薬品を用いれば、被処理水中に含まれる無機物や有機物等の汚れ物質を溶解あるいは分解させることが可能となり膜モジュール1の安定的な運転を長期間継続することが可能となる。

【0046】

また、薬品を用いた膜モジュール1の洗浄方法として、異なる2種の薬品を用いて、それぞれの薬品での洗浄を連続で行うことも好ましく用いられる。その方法は特に限定されるものではないが、例えば、最初に次亜塩素酸ナトリウムを用いた洗浄により、膜表面および膜内に蓄積された有機物由来の汚れ物質を溶解あるいは分解させ、膜モジュール1の系外に排出し、その後、クエン酸を用いた洗浄により、膜表面および膜内に蓄積した無機物由来の汚れ物質を溶解あるいは分解させ、膜モジュール1の系外に排出させる方法もある。さらには、薬品を用いた洗浄を行う場合、膜モジュール1内すべてが薬品を含有させた洗浄水で満たされた後に、その状態を維持、つまり、薬品での浸漬を一定時間行うことがより好ましく採用される。これらの方法を用いて洗浄を行うことで、被処理水由来の汚れ物質のほぼ全てを膜モジュール1の系外に排出することができ、膜モジュール1の安定的な運転を長期間継続することが可能となる。このように、異なる2種の薬品を用いて薬品洗浄を行う際には、薬品残留水槽17を2つ設置し、それぞれの薬品残留水を貯留してもよいし、薬品残留水槽17を1つ設置し、いずれかの薬品残留水を貯留してもよい。

【0047】

本発明で用いる膜モジュール1の形状としては、中空糸膜、チューブラー膜、平膜等がある。ここで、中空糸膜とは直径2mm未満の円筒状の分離膜、チューブラー膜とは直径2mm以上の円管状の分離膜をいう。本発明においては、いずれの形状の膜モジュールを用いても構わないが、一般的に高い膜ろ過流束での逆洗ができない構造であることが多い平膜形状の膜モジュールよりも、充分に高い膜ろ過流束での逆洗ができる構造である中空糸膜やチューブラー膜形状の膜モジュールを用いた方が薬品洗浄時に膜表面および膜内の汚れ物質を溶解または分解しやすいので好ましい。

【0048】

また、分離膜としては、本発明の主旨からどのようなものでも構わないが、一般的には除濁用途として用いられる精密ろ過膜や限外ろ過膜が好ましい。

【0049】

精密ろ過膜や限外ろ過膜に使用される膜の素材は、特に限定しないが、ポリアクリロニトリル、ポリフェニレンスルフォン、ポリフェニレンスルフィドスルフォン、ポリフッ化ビニリデン、ポリプロピレン、ポリエチレン、ポリスルホン、ポリビニルアルコール、酢酸セルロースやセラミック等の無機素材からなる群から選ばれる少なくとも1種を含んでいると好ましい。さらに膜強度、耐薬品性の点から、ポリフッ化ビニリデンを主成分とする樹脂膜であることがより好ましい。

【0050】

膜表面の細孔径についても特に限定されないが、0.001μm〜1μmの範囲内で適宜選択することができる。

【0051】

本発明における被処理水としては、特に限定されるものではなく、河川水、湖沼水、地下水、工業用水、都市下水、工業廃水等のいずれの水でも構わなく、また、これらの水に凝集、沈殿、ろ過、吸着、生物処理等の処理を施した水でも構わない。

【実施例】

【0052】

実施例および比較例を実施するために公称分画分子量150kDaのポリフッ化ビニリデン製中空糸UF膜からなる加圧型膜モジュール(東レ株式会社製HFU−2008)を3本準備し、図1に示したフローの膜ろ過装置を用いて膜ろ過運転を行った。なお、実施例および比較例の実施には、濁度2〜3NTUの表流水を原水として用いた。また、実施例および比較例では、1回/日の頻度で膜ろ過運転を一時的に停止させ、300mg/Lの次亜塩素酸ナトリウムを膜モジュールの2次側から供給し、膜モジュールの1次側および2次側が次亜塩素酸ナトリウムで満たされるまで供給を継続し、次亜塩素酸ナトリウムの供給を停止した後に、膜モジュールを20分間浸漬する薬品洗浄を実施した。

【0053】

<実施例1> 1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、被処理水を膜モジュールの1次側に供給し、膜ろ過を再開し、残留塩素濃度が0.1mg/L以下になるまでろ過水を薬品残留水槽に貯留した。その後、膜ろ過運転を継続することでろ過水をろ過水槽に貯留し、ろ過を30分継続させた後薬品残留水槽に貯留した次亜塩素酸ナトリウム含有水を用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0054】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比63.8%であった。また、そのときのろ過水の回収率は99.6%であった。

【0055】

<実施例2> 実施例1と同様に1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、被処理水を膜モジュールの1次側に供給し、膜ろ過を再開し、残留塩素濃度が0.1mg/L以下になるまでろ過水を薬品残留水槽に貯留した。その後、膜ろ過運転を継続することでろ過水をろ過水槽に貯留し、ろ過を30分継続させた後ろ過水槽に貯留されたろ過水に薬品残留水槽に貯留された次亜塩素酸ナトリウム含有ろ過水を逆洗供給量の1/10の量となるよう供給したものを用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0056】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比42.5%であった。また、そのときのろ過水の回収率は96.4%であった。

【0057】

<比較例1> 1回/日の頻度で実施する次亜塩素酸ナトリウムによる薬品洗浄を実施した後に、膜モジュールの1次側の次亜塩素酸ナトリウムを膜モジュールの系外に排出し、ろ過水槽に貯留されたろ過水を膜モジュールの2次側から1次側に向けて圧送するリンス工程を実施し、リンス水の残留塩素濃度が0.1mg/Lになるまでリンス工程を継続した。その後、膜ろ過運転を再開し、ろ過を30分継続させた後ろ過水槽に貯留されたろ過水を用いて1分間逆洗を行った。その後、空洗を1分間行い、膜モジュール内から洗浄排水を排出した。さらにその後、被処理水を膜モジュールに供給して、再度、膜ろ過運転を開始した。

【0058】

その結果、運転開始から2ヶ月後の膜モジュールの透水性能は、初期値比23.7%であった。また、そのときのろ過水の回収率は90.3%であった。

【0059】

以上より、実施例1および2における運転開始2ヶ月後の膜モジュールの透水性能の初期値比およびろ過水の回収率は、いずれも比較例における運転開始2ヶ月後の膜モジュールの透水性能の初期値比およびろ過水の回収率よりも優れていることが示された。また、実施例の中でも薬品残留水をそのまま逆洗水に利用する実施例の方が、ろ過水利用の逆洗水に薬品残留水を添加する実施例よりも薬品洗浄頻度およびろ過水の回収率の両方で優れている。

【産業上の利用可能性】

【0060】

本発明は、上水道における浄水処理分野、工業用水や食品、医療プロセスといった産業用水製造分野、下水や工業廃水といった下廃水分野などにおいて、膜モジュールを効率的に、かつ低処理コストで洗浄する方法として使用することができる。

【符号の説明】

【0061】

1:膜モジュール

2:被処理水配管

3:被処理水供給ポンプ

4:被処理水弁

5:ろ過水配管

6:ろ過水弁

7:ろ過水槽

8:逆洗水配管

9:逆洗ポンプ

10:逆洗弁

11:逆洗排水配管

12:逆洗排水弁

13:排水配管

14:排水弁

15:薬品残留水流入配管

16:薬品残留水流入弁

17:薬品残留水槽

18:薬品残留水供給配管

19:薬品残留水供給ポンプ

20:薬品残留水供給弁

21:逆止弁

【特許請求の範囲】

【請求項1】

被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【請求項2】

膜ろ過の再開前に、前記被処理水で前記膜モジュールの1次側をフラッシングすることを特徴とする請求項1に記載の膜モジュールの洗浄方法。

【請求項3】

前記被処理水で前記膜モジュールの1次側をフラッシングする際に、前記膜モジュールの1次側に空気を供給することを特徴とする請求項2に記載の膜モジュールの洗浄方法。

【請求項4】

前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水と、ろ過水槽に貯留した通常のろ過水とを混合した水を逆圧水洗浄時に使用することを特徴とする請求項1〜3のいずれかに記載の膜モジュールの洗浄方法。

【請求項1】

被処理水を膜モジュールで膜ろ過してろ過水を得る膜ろ過方法における膜モジュールの洗浄方法であって、膜モジュールの1次側および2次側を洗浄用薬品に浸漬し、前記膜モジュールの1次側の洗浄用薬品を前記膜モジュールの系外に排出し、被処理水を前記膜モジュールに供給し、膜ろ過を再開し、膜ろ過再開初期のろ過水を薬品残留水槽に貯留し、前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水を前記膜モジュールの2次側から1次側に洗浄水を圧送する逆圧水洗浄時に使用することを特徴とする膜モジュールの洗浄方法。

【請求項2】

膜ろ過の再開前に、前記被処理水で前記膜モジュールの1次側をフラッシングすることを特徴とする請求項1に記載の膜モジュールの洗浄方法。

【請求項3】

前記被処理水で前記膜モジュールの1次側をフラッシングする際に、前記膜モジュールの1次側に空気を供給することを特徴とする請求項2に記載の膜モジュールの洗浄方法。

【請求項4】

前記薬品残留水槽に貯留した前記膜ろ過再開初期のろ過水と、ろ過水槽に貯留した通常のろ過水とを混合した水を逆圧水洗浄時に使用することを特徴とする請求項1〜3のいずれかに記載の膜モジュールの洗浄方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−34938(P2013−34938A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172562(P2011−172562)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]