膜モジュール全体をラッピングし得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリー

【課題】膜モジュール全体をラッピングし得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリーを提供する。

【解決手段】同じ外径を有するプラスチック製のチューブ状成形体1であり、物理的固定による簡単な操作により膜モジュールを保護することにより、水溜り空間が最小化され、汚染物質による差圧増加を防止することができる。また、従来のラッピング溶液によるラッピング工程を省くことができ、エポキシ樹脂の硬化時間が省かれて製品の生産時間が短縮され、廃棄の際にチューブ状成形体1の脱着による取り外しが容易であり、再使用が可能である。さらに、チューブ状成形体1とその外側を保護するベッセルとを有する産業用フィルターアセンブリーは、透明なチューブ状成形体1に複数の膜モジュールが隙間なく収容されるので、各モジュール単位当たりのエンドキャップが不要になり、実際の製品の膜の有効領域を増加させることができる。

【解決手段】同じ外径を有するプラスチック製のチューブ状成形体1であり、物理的固定による簡単な操作により膜モジュールを保護することにより、水溜り空間が最小化され、汚染物質による差圧増加を防止することができる。また、従来のラッピング溶液によるラッピング工程を省くことができ、エポキシ樹脂の硬化時間が省かれて製品の生産時間が短縮され、廃棄の際にチューブ状成形体1の脱着による取り外しが容易であり、再使用が可能である。さらに、チューブ状成形体1とその外側を保護するベッセルとを有する産業用フィルターアセンブリーは、透明なチューブ状成形体1に複数の膜モジュールが隙間なく収容されるので、各モジュール単位当たりのエンドキャップが不要になり、実際の製品の膜の有効領域を増加させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膜モジュール全体をラッピングし得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリーに関し、さらに詳しくは、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により、従来のラッピング溶液を用いたラッピング工程を代替することにより、ラッピング工程に求められる別途の設備なしに組み立てにより膜モジュールを保護することから、ラッピング工程にかかる時間及び費用を短縮することができ、製品の装着に際して供給原水が溜まることを極力抑えることができ、チューブ状成形体に形成された孔により水溜りの問題を解消して差圧を改善し得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリーに関する。

【背景技術】

【0002】

膜モジュールの製造工程は、大きく5種類の工程により行われるが、第一の1次コーティング工程は、不織布の上にポリマー溶液をコーティングすることにより、逆浸透分離膜の物理的な特性を高めることができ、この工程から溶媒−非溶媒相分離過程を通じて支持層の気孔構造を形成することができる。

【0003】

第二の工程は、前記1次コーティングされた支持層の上部にアミンと酸の界面重合によるポリアミドコーティング層を形成する2次コーティング工程である。前記形成されたポリアミドコーティング層により最終的な塩除去機能が実現される。

【0004】

第三の工程は、膜(膜モジュール)、トリコット、メッシュを渦巻型モジュールとしてローリング加工し、さらにこれをラッピングする。このとき、ラッピング工程は、モジュールの取り扱い時に衝撃から膜を保護することができ、高圧動作時にテレスコーピングを防止し得ることから、必ず求められる工程である。なお、上記のラッピング工程は、差圧発生によるモジュールの破損を防止することができる。

【0005】

さらに、第四の工程は、加工モジュールの特性の合格有無を判定する工程であり、単位時間当たりのろ過量を測定する浄水量(Flux)、原水中の不純物の除去能を測定する塩除去率(Rejection)及び原水中の全有機炭素(TOC)の除去能を測定するTOC除去率により判定する。

【0006】

最後に、第五の工程は、流通中に発生し得る微生物、ウィルスの繁殖を防止するための滅菌条件で薬品処理を施す後処理工程である。前記全ての工程を経た良品は、最終検査後に梱包されて出荷される。

【0007】

本明細書においては、本発明の対象として、膜モジュールの製造工程のうち、ローリング後のラッピング工程について説明する。

【0008】

図1は、膜モジュールの製造工程のうち支持層の上にポリアミド層が形成された膜を中心軸から外に向けて膜、トリコット、メッシュの順に渦巻型モジュールとして巻取してローリング加工し、次いで、トリミング工程を行った後に膜モジュールの両端にエンドキャップを取り付け、エンドキャップにより固定された膜モジュールに対してラッピング工程を行う手順を示すものである。

【0009】

このとき、ラッピング工程は高圧の条件下で行われるため、製品が高圧に耐え得るようにガラス繊維及びエポキシ樹脂を用いた繊維強化プラスチック(FRP)によりモジュールの外側を補強する。

【0010】

図2は、膜モジュールの製造工程のうち、ラッピング工程を細部段階別に示すものであり、まず、エポキシ樹脂と硬化剤とが適切な配合比にて混合されたラッピング溶液を準備し、ガラス繊維をエポキシ樹脂入りラッピング溶液に含浸させる。この後、上記においてエポキシ樹脂によりコーティングされたガラス繊維が回転する膜モジュールの外部を取り囲むような方式により行われる。このとき、残りのエポキシ樹脂は、シリコンパッドを用いて端面を満遍なく展延することができ、このようにしてラッピング工程が施されたモジュールを硬化室に搬送した後に硬化を行う。

【0011】

しかしながら、ラッピングされた製品はラベルが変更しづらく、ラッピングのための設備及び硬化のための別途の硬化室を必要とする。なお、ラッピング設備が掃除しづらく、評価前に必ず外側を整える作業が求められる他、エンドキャップの据え付けを余儀なくされる。

【0012】

かかる従来のラッピング工程においては、エポキシ樹脂製の溶液を使用することにより、エポキシ樹脂そのものの湿潤性により約6〜12時間の長い硬化時間が求められるため、取り扱いに難点がある。また、ラッピング溶液に用いられるエポキシ樹脂と硬化剤との配合比が硬化度及び硬化時間に影響を及ぼすため、配合比の調節が煩雑であるだけではなく、ラッピング溶液の混合不良により廃液が発生するが、廃液処理による追加費用がかかる。例えば、別途の廃液の保存場所の設置及び廃棄による追加費用がかかり、硬化時に発熱が発生してしまうため取り扱いに難点がある。

【0013】

さらに、一旦硬化したエポキシ樹脂は除去しづらく、やむを得ず手作業による除去作業を行う必要があるため、コスト高となり、作業者間の除去した廃液の量に差分が発生し、エポキシ残量が少ない場合にはガラス繊維がはみ出すという現象が発生する。加えて、従来のエポキシ樹脂でコーティングされたガラス繊維でラッピングされる場合、膜モジュールに水が溜まって汚染が避けられない。

【0014】

かかる問題を解消するために、全体を覆う方式によりポリプロピレン網に代わるラッピング素材を使用する試みがあったものの、この場合、膜内への水溜りは回避できるとはいえ、回収率が低いという別の問題が発生することが指摘されている。

【0015】

そこで、本発明者らは、従来の膜モジュールの製造工程のうち、ローリング加工後のラッピング工程における不都合を解消するために鋭意努力した結果、従来のエポキシ樹脂によりコーティングされたガラス繊維によりラッピングする工程に代わるように、ローリング加工された膜モジュールをプラスチック成形体を用いて物理的固定により包み込み、前記プラスチック成形体に孔を形成して水溜りの問題を解消することにより、本発明を完成するに至った。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、膜モジュール全体をラッピングし得るチューブ状成形体を提供することである。

【0017】

本発明の他の目的は、膜モジュール全体をラッピングし得るチューブ状成形体を用いることにより、簡単に組み立て可能であり、しかも、水溜りの問題を解消し得る産業用フィルターアセンブリーを提供することである。

【課題を解決するための手段】

【0018】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計されたチューブ状成形体を提供する。

【0019】

本発明に係るチューブ状成形体は、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂(acrylonitrile-butadiene-styrene copolymer)、アクリル系樹脂、ポリメチルメタクリラート(PMMA)樹脂、ポリカーボネート(PC)樹脂及びシクロオレフィンコポリマー/ポリマー(Cyclo-Olefin Copolymer/Polymer;COC/COP)樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなる。

【0020】

本発明に係るチューブ状成形体は、膜モジュール全体を収容し、収容された膜モジュールとチューブ状成形体とが2mm以内の間隔だけ離れる外径を有することが好ましく、前記チューブ状成形体に孔が形成されて流路が形成されたものである。

【0021】

より好ましくは、プラスチック製のチューブ状成形体は、膜モジュールの両末端までラッピング可能に設計されたエンドキャップ付きの半円筒チューブ状のものであり、フックを上下に係合させて組み合わせ、次いで、熱または超音波結合により融着させてフック間の係合を一層強化させてもよい。

【0022】

また、本発明に係るプラスチック製のチューブ状成形体は、膜モジュールの両末端までラッピング可能に設計された円筒チューブ状のものである。前記円筒チューブ状成形体へのエンドキャップの取り付けは、フック係合式またはねじ込み式により行われる。その後、熱または超音波結合により融着させて前記フック間の係合を一層強化させてもよい。

【0023】

本発明に係るプラスチック製のチューブ状成形体には、2以上の複数の膜モジュールが隙間なく直列状に収容されてもよい。

【0024】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、前記膜モジュール全体を収容しているチューブ状成形体と、前記チューブ状成形体の外側を保護する設備ベッセルとを備える産業用フィルターアセンブリーを提供する。

【0025】

このとき、前記膜モジュールとチューブ状成形体とは2mm以下の間隔で離れており、前記チューブ状成形体と設備ベッセルとは2mm以下の間隔で離れている。

【0026】

好ましくは、前記チューブ状成形体が、フックを上下に係合させて一対の半円筒状チューブを組み合わせたものであってもよく、円筒状チューブにエンドキャップがフック係合式またはねじ込み式により取り付けされたものであってもよい。

【0027】

本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールが隙間なく直列状に収容されて、漏れの発生を極力抑えるようになっている。

【0028】

また、前記チューブ状成形体に孔が形成されて膜モジュールの流入水部分と濃縮水部分との差圧が極力抑えられて汚染が防がれる。

【0029】

このとき、前記チューブ状成形体は、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることが好ましく、これにより、チューブ状成形体の外側にラベルが貼着される。このため、従来の膜モジュールへのラベル貼着工程を省略することができる。

【発明の効果】

【0030】

本発明に係るチューブ状成形体は、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により膜モジュール全体を両末端までラッピングして、従来のラッピング溶液の使用による硬化時間及び工数を短縮することができ、使用後の廃棄処理費の問題を解消することができる。

【0031】

また、本発明に係るチューブ状成形体により、ラッピング溶液を用いたラッピング工程そのものを省略し、簡単な物理的固定により膜モジュールを保護し得ることから、別途のラッピング工程のための設備が不要であり、成形体の組み立てによりラッピング工程の時間を短縮して製造コストを下げることができる。

【0032】

このようなチューブ状成形体に膜モジュールを収容し、前記チューブ状成形体の外側を保護する設備ベッセルを有する産業用フィルターアセンブリーは、Mg2+、Ca2+の蓄積を防止することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、従来の膜モジュールの製造工程のうち、膜モジュールのローリング加工後のラッピング溶液を用いたラッピング工程を段階別に示す図である。

【図2】図2は、図1のラッピング工程を詳細に段階別で示す図である。

【図3】図3は、本発明の第1の実施形態による組立前のエンドキャップ付きの半円筒チューブ状成形体であり、半円筒状チューブ状成形体をフック係合式により組み合わせる場合を示す図である。

【図4】図4は、本発明の第1の実施形態による組立前のエンドキャップ付き半円筒チューブ状成形体であり、フックを示す図である。

【図5】図5は、図3及び図4におけるフック同士が係合された組立後のチューブ状成形体を示す図である。

【図6】図6は、図5におけるエンドキャップ付きチューブ状成形体の拡大図である。

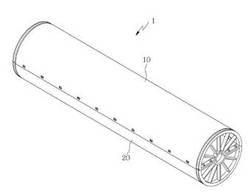

【図7】図7は、本発明の第2の実施形態による円筒状チューブ状成形体の模式図である。

【図8】図8は、本発明の第2の実施形態による円筒状チューブ状成形体の他の模式図である。

【図9】図9は、本発明のラッピング工程により得られた製品の外側(上)及び従来のラッピング工程により得られた製品の外側(下)を比較して示す写真である。

【発明を実施するための形態】

【0034】

以下、本発明を具体的に説明する。

【0035】

本発明は、膜モジュールの製造工程のうち、支持体の上にポリアミドコーティング層を形成して逆浸透分離膜を準備した後、ローリング加工された膜モジュールを保護するためのラッピング工程を改善するためのものであり、膜モジュール全体をラッピングし得るチューブ状成形体を提供する。

【0036】

より具体的に、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計されたチューブ状成形体であって、前記チューブ状成形体の好適な材質は、耐酸性、耐アルカリ性、耐圧性の要求に応じて適宜なものが選択可能であり、顧客のニーズに応じて原料を変えてチューブ状成形体を生産することができ、顧客注文型の製品生産が可能となる。

【0037】

前記チューブ状成形体の好適な材質としては、前記要件を充足する耐熱透明樹脂または弾性透明樹脂が挙げられる。その具体例としては、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチックが挙げられる。

【0038】

すなわち、本発明の膜モジュール全体をラッピングし得るチューブ状成形体は、従来のラッピング溶液を用いたラッピング工程に代わるものであり、ラッピングのための別途の作業空間や設備が不要である。

【0039】

このため、本発明は、膜モジュールの製造工程のうち、ローリング加工後のラッピング工程を物理的に固定可能なチューブ状成形体に代えることにより、図1に示すように、従来のラッピング溶液を用いたラッピング工程に伴うトリミング工程及びエンドキャップ取り付け工程を省略することができる。なお、図2に示す従来のラッピング溶液を用いたラッピング工程を行わないことにより、ラッピング溶液の硬化による時間、手続きなどの問題点を解消することができ、使用後に分離して再使用することにより、追加の処理費用がかからないことから、膜モジュールの製造コストを下げることができる。

【0040】

本発明に係るチューブ状成形体は、金型により製作された同じ外径を有する透明プラスチック製のチューブ状成形体であり、外径寸法の安定性に優れている。このような特性により、本発明に係るチューブ状成形体は、従来のラッピング溶液を用いたラッピング工程時に問題として指摘されていた、エポキシ樹脂及びガラス繊維を用いて巻き取る工程における原料配合の不均一の問題、作業者による外径差の発生を防止することができる。

【0041】

また、従来のラッピング溶液を用いたラッピング工程を経た膜モジュールの場合、製品の装着時に外側が臼状となって必然的に水溜り空間が発生する。これに対し、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体は、金型により製作されて同じ外径を有するので、製品の外側を直線状に製作することが可能となり、製品の装着時に供給原水の溜りを極力抑えることができる。

【0042】

このため、本発明に係るチューブ状成形体の外径は、巻取された膜モジュール全体を包み込めると共に、前記膜モジュールとチューブ状成形体とが2mm以下の間隔だけ離れる程度の外径を有する。このとき、前記離隔距離は、水が流れるときに膜モジュールが膨潤する度合いを補完できるレベルを考慮して決定され、実際の適用時に膜モジュールが膨潤して隙間が埋められる。

【0043】

また、従来の膜モジュールの製造方法の場合には、水が出る方向のATD面とパイプ内径側を除く個所には流路が形成されていなかったが、本発明に係るチューブ状成形体は、必要に応じて、製品の外側に孔を形成して新たな流路を形成してもよい。一般に、水の浄化工程中に原水中に存在するMg2+、Ca2+の蓄積により、膜モジュールの汚染性を増加させて差圧を高める。ところが、本発明においては、前記孔による流路の形成により、耐汚染性の増加及び差圧の発生を抑えてモジュール破損を防止することができる。

【0044】

このとき、本発明に係るプラスチック製のチューブ状成形体の背面部に形成される孔の形状、サイズ及び数には特に制限がなく、孔により流路が形成されて差圧を改善する目的を達成できる限り、当業者により設計変更可能である。

【0045】

本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体を実現するための好適な第1の実施形態は、図3から図6に示すエンドキャップ付き半円筒状チューブ状成形体である。

【0046】

具体的に、本発明は、周りにフックが形成された一対のエンドキャップ付き半円筒チューブ状成形体10、20を製造し、前記半円筒チューブ状成形体10、20を突き合わせ、前記半円筒チューブ状成形体10、20の内部に渦巻型膜モジュールを収容した後、フックを上下に係合させて膜モジュールをラッピングする。

【0047】

このとき、エンドキャップ付き半円筒状成形体10、20は、収容された膜モジュールから1〜2mmの間隔だけ離れるように設計され、射出方式により製作される。また、エンドキャップ付き半円筒チューブ状成形体の周りに上下に係合できるように所定の間隔をあけてフック11、12を形成する。但し、フックは、全体のチューブ状成形体から突出しないように形成する。

【0048】

より具体的に、前記フック係合部は、一方のエンドキャップ付き半円筒状成形体10、20の周りに形成されるフック11と、他方のエンドキャップ付き半円筒状部材に前記フックの突出方向と対応する位置に、フックが係合可能な溝部12とを有する。このとき、前記溝部12が前記フック11の突出する長さと同一または小さく形成されることが好ましく、前記フック係合部は、チューブ状成形体全体の外側から突出しない。加えて、成形体外側から突出しないように係合する目的を達成できる限り、公知の方法が採用可能である。前記フックの係合後に、熱または超音波結合により融着させてフック間の係合を一層強化させてもよい。

【0049】

上記のエンドキャップ付き半円筒状成形体10、20は、前記成形体の内部に2以上の複数の膜モジュールを隙間なく直列状に収容することができて、同じ製品規格で最大限の膜の有効領域を確保することができる。すなわち、各モジュール単位当たりのエンドキャップが不要になることから、実際の製品の膜の有効領域を増加させることができる。

【0050】

また、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体の好適な第2の実施形態は、図7及び図8に示す円筒状チューブ状成形体であり、押出方式により製作され得る。

【0051】

より具体的な例としては、図7は、押出成形により円筒状部材30を準備し、前記円筒状部材の成形体に膜モジュールを収容した後に両末端にエンドキャップ31をフック係合式またはねじ込み式により取り付けして仕上げる。

【0052】

他の具体例としては、図8に示すように、一方の末端にエンドキャップが取り付けられ、他方の末端は開口された円筒状部材40をそれぞれ別々に準備し、一方の円筒状部材40に膜モジュールを収容した後、他方の円筒状部材40により残りの露出された膜モジュールを覆って、フック係合式またはねじ込み式により組み合わせる。

【0053】

前記円筒状チューブ状成形体の場合にも同様に、フック係合式またはねじ込み式により組み合わせられた後、熱または超音波により融着させて係合を強化させてもよい。

【0054】

また、エンドキャップは、水が円滑に流れる入出口の役割を果たす限り、エンドキャップに形成される入出口の形状には特に制限がない。

【0055】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、前記膜モジュール全体を収容しているチューブ状成形体と、前記チューブ状成形体の外側を保護する設備ベッセルとを備える産業用フィルターアセンブリーを提供する。

【0056】

すなわち、本発明に係る産業用フィルターアセンブリーは、上述したチューブ状成形体を備えることにより、チューブ状成形体による改善効果が保証される。

【0057】

このとき、チューブ状成形体は、顧客の使用条件によって原料を変えて生産することが可能であるため、顧客の要求による製品生産が可能になる。このため、耐酸性、耐アルカリ性、耐圧性などの要求に応じて原料を選択して顧客のニーズに合わせて製品を生産することができる。

【0058】

好ましくは、前記要件を満たす耐熱透明樹脂または弾性透明樹脂を使用する。その具体例としては、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマーよりなる群から選ばれるいずれか一種の透明プラスチックが挙げられる。

【0059】

従来のラッピング溶液を用いたラッピング工程を経た膜モジュールの場合、製品の装着時に外側が臼状となって水溜り空間が発生することを余儀なくされていた。これに対し、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体は金型を用いて製作されて同じ外径を有することから、製品の外側が直線状に製作され、その結果、製品の装着時に供給原水の溜りを極力抑えることができる。このため、本発明は、従来の製品の装着時に外側が臼状となって水が停滞する問題の解消に装着されるU−CUPを据え付けなくてもよい。

【0060】

このとき、本発明に係る産業用フィルターアセンブリーは、膜モジュールと前記チューブ状成形体とが2mm以下の間隔で離れており、さらに、前記チューブ状成形体と設備ベッセルとが2mm以下の間隔で離れており、ここに空気が満たされて一旦流れ込んだ水が流れ出ることを防止する。このため、本発明に係るエンドキャップ付きチューブ状成形体を使用する場合、製品と装着ベッセルとの離隔距離が最小となる。

【0061】

本発明に係る産業用フィルターアセンブリー付き膜モジュール全体を収容しているチューブ状成形体は、好ましくは、上述した一対の半円筒状チューブ状成形体がフックの上下係合により組み合わせられたものであってもよく、円筒チューブ状成形体がフック係合式またはねじ込み式により組み立てられたものであってもよい(図3〜図8)。

【0062】

また、本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールを隙間なく直列状に収容することができ、同じ製品規格で最大限の膜の有効領域を確保することができる。すなわち、各モジュール単位当たりのエンドキャップが不要になるため、実際の製品の膜の有効領域を増加させることができる。

【0063】

さらに、本発明に係る産業用フィルターアセンブリーは、チューブ状成形体に孔を形成して新たな流路を形成してもよい。本発明は、チューブ状成形体に孔が形成されて流路が形成されることにより、膜モジュールの汚染抵抗性の増加及び差圧の改善が図れ、その結果、膜モジュールの破損を防止することができる。このとき、好ましくは、チューブ状成形体の背面部に孔を形成するが、孔により流路が形成されて差圧の改善が図れる限り、孔の形成位置は何ら制限されない。なお、孔のサイズ及び数には特に制限がなく、当業者により設計変更可能である。

【0064】

図9は、本発明のラッピング工程により得られた製品の外側(上)及び従来のラッピング工程により得られた製品の外側(下)を比較して示す写真である。従来の方法により製造された製品は、製品に性能上問題が発生したときに、再評価後にモジュールを分解する必要があったが、透明プラスチック製のチューブ状成形体を用いた本発明の製品は、内部が外部より覗けることから、製品内の状態が確認し易く、製品に性能上問題が発生したときに製品を分解せずに問題に対応可能である。

【0065】

また、プラスチックケースタイプであるため、製品の使用後に廃棄するとき、チューブ状成形体の脱着による分離が容易であり、原料によって区別して再使用することが可能となるため、廃棄時に環境にやさしい。

【0066】

さらに、本発明に係る産業用フィルターアセンブリーは、ラッピング工程がケースタイプに変更されてラッピングのための別途の作業空間や設備が不要になることから、製品の生産時間を短縮することができ、製造コストを下げることができる。

【0067】

以下、実施例を挙げて本発明をより具体的に説明する。

【0068】

これらの実施例は本発明を具体的に説明するためのものであり、本発明の範囲がこれらの実施例に限定されることはない。

【0069】

<実施例1>

裏面の不織布を含めて140μmの厚さの多孔性ポリスルホン支持体を、2重量%のメタ−フェニレンジアミン(MPD)及び0.2重量%の2−エチル−1,3−ヘキサンジオールを含む水溶液に40秒間浸漬した後に取り出し、支持体上の過剰な水溶液を除去した。この後、前記コーティングされた支持体をISOPAR(登録商標)溶媒(Exxon Corp.)にトリメゾイルクロリド(TMC)0.1重量%を含む溶液に1分間浸漬した後に取り出し、過剰の有機溶液を支持体から除去して、ポリアミド逆浸透複合膜を製造した。

【0070】

次いで、中心軸から外に向けて前記ポリアミド逆浸透複合膜、トリコット及びメッシュの順に中心軸にローリング加工して渦巻型膜モジュールを準備した。

【0071】

前記渦巻型膜モジュールを一方のポリプロピレン樹脂製の半円筒状のエンドキャップ付きチューブに収容した後、他方の半円筒状チューブを覆い、フック11、12同士を係合させた。

【0072】

次いで、得られた膜モジュールの特性を測定した後、通過された製品を滅菌条件で薬品処理を施し、且つ、梱包した。

【0073】

<実施例2>

一対のエンドキャップ付き半円筒状部材10、20の材質を、前記ポリプロピレン樹脂からスチレン共重合体(acrylonitrile-butadiene-styrene)樹脂に変えて渦巻型膜モジュールを収容した以外は、前記実施例1の方法と同様にしてポリアミド逆浸透複合膜を製造した。

【0074】

<実施例3>

前記半円筒状のエンドキャップ付きチューブの代わりに、ポリプロピレン樹脂製の円筒状チューブ部材30を1mの長さに押出成形した。このとき、円筒チューブ状成形体に渦巻型膜モジュールを収容した後、別途のエンドキャップ31をねじ込み部32により両末端に締結して一体化させた(図7)。このとき、渦巻型膜モジュールの製作は、実施例1の方法と同様にして行った。

【0075】

<実施例4>

前記実施例1の半円筒状のエンドキャップ付きチューブの代わりに、ポリプロピレン樹脂製の円筒状部材40を押出成形した。このとき、円筒チューブ状成形体の一方の末端にはエンドキャップが取り付けられ、他方の末端は開放させた。このとき、それぞれの円筒チューブ状成形体の長さは50cmであり、孔41を有するエンドキャップを製作した。前記一方の50cmの長さの円筒状部材40の開放されている入口に渦巻型膜モジュールを収容した後、他方の50cmの長さの円筒状部材40を嵌め込んだ(図8)。各成形体同士は、開放されている入口側の一対のねじ込み部42により組み合わせた。このとき、渦巻型膜モジュールの製作は、実施例1の方法と同様にして行った。

【0076】

<比較例1>

前記実施例1に従い製造されたポリアミド逆浸透複合膜、トリコット及びメッシュの順に中心軸にローリング加工して渦巻型膜モジュールを準備した。

【0077】

エポキシ樹脂及び硬化剤が1.6:1の配合比にて混合されたラッピング溶液を製造し、前記ラッピング溶液にガラス繊維を含浸させた。前記膜モジュールを取り付けて回転させ、エポキシ樹脂によりコーティングされたガラス繊維を回転中の膜モジュールの外部を取り囲むようにラッピングした。このとき、残りのエポキシ樹脂はシリコンパッドを用いて端面を万遍なく展延し、このようにしてラッピングされたモジュールを硬化室に搬送した後に硬化させた。今後の工程は、実施例1の方法と同様にして行った。

【0078】

<実験例1>差圧の測定

上記の実施例1及び比較例1に従い製造された膜モジュールに対して、膜モジュールの流入水部分及び濃縮水部分における圧力差を測定し、下記の数学式1によりその差圧(DP)を算出した。

【0079】

すなわち、回収率15%、出力水が10,500GFDの流量となるように設定し、供給チャンネル又は浮遊物質などの物理的バリアがない場合に差圧(DP)が同一であるという前提下で得られる。

【0080】

このとき、出力水10,500GFD(27.6LPM)及び濃縮水59,500 GFD(156.4LPM)の流量を固定し、同じ供給速度を維持した後に差圧を測定した結果を下記表1に示す。

【0081】

【数1】

(式中、Qavg=(Qf+Qc)/2であり、QfまたはQcは流入水部分の圧力または濃縮水部分の圧力であり、α及びβは実験定数であり、βは=1.5〜2.0である。)

【0082】

【表1】

【0083】

前記表1の結果から、同じ膜モジュールに対して、ラッピング工程を変更させた場合、本発明の膜モジュール全体を透明プラスチック製のチューブ状成形体によりラッピングした場合、膜の差圧が低いことが確認された。この結果から、膜モジュールの流入水部分と濃縮水部分との差圧が最小となって汚染性が防がれるため、膜モジュールの破損を防止することができる。

【産業上の利用可能性】

【0084】

本発明は、膜モジュール全体をラッピングし得るチューブ状成形体を提供する。

【0085】

本発明に係るチューブ状成形体は、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により組み立てて、従来のラッピング溶液を用いたラッピング工程に代えることができ、これにより、従来のラッピング溶液の使用による硬化時間及び工数を短縮することができ、使用後の廃棄処理費の問題を解消することができる。

【0086】

本発明は、膜モジュールを収容したチューブ状成形体及び前記チューブ状成形体の外側を保護する設備ベッセルを有する産業用フィルターアセンブリーを提供する。このため、本発明に係る産業用フィルターアセンブリーは、金型により製作され、同じ外径を有するチューブ状成形体によって外側が直線状を呈することから、製品の装着時に供給原水の溜りを極力抑えることができる。

【0087】

また、本発明に係る産業用フィルターアセンブリーは、出力水の流れ方向に相当するチューブ状成形体に形成された孔により新たな流路が形成されることにより、Mg2+、Ca2+の蓄積を防止することができ、汚染物質による差圧の増加を防止することができる。

【0088】

さらに、本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールを隙間なく直列状に収容することができ、同じ製品規格で最大限の膜の有効領域を確保することができる。

【0089】

以上、本発明は、記載された具体例についてのみ詳細に説明されたが、本発明の技術的思想の範囲内において様々な変形及び修正が可能であるということは当業者にとって自明であり、このような変形及び修正が特許請求の範囲に属することは言うまでもない。

【符号の説明】

【0090】

1:チューブ状成形体

10、20:エンドキャップ付き半円筒状部材

11:フック

12:溝部

30:円筒状部材

31:エンドキャップ

32、42:ねじ込み部

41:孔

40:孔状エンドキャップ付き円筒状部材

110:膜モジュール

121、124:ガイドロール

122:コーティングロール

123:ニップロール

130:エポキシ樹脂含浸槽

140:ガラス繊維

【技術分野】

【0001】

本発明は、膜モジュール全体をラッピングし得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリーに関し、さらに詳しくは、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により、従来のラッピング溶液を用いたラッピング工程を代替することにより、ラッピング工程に求められる別途の設備なしに組み立てにより膜モジュールを保護することから、ラッピング工程にかかる時間及び費用を短縮することができ、製品の装着に際して供給原水が溜まることを極力抑えることができ、チューブ状成形体に形成された孔により水溜りの問題を解消して差圧を改善し得るチューブ状成形体及びこれを用いた産業用フィルターアセンブリーに関する。

【背景技術】

【0002】

膜モジュールの製造工程は、大きく5種類の工程により行われるが、第一の1次コーティング工程は、不織布の上にポリマー溶液をコーティングすることにより、逆浸透分離膜の物理的な特性を高めることができ、この工程から溶媒−非溶媒相分離過程を通じて支持層の気孔構造を形成することができる。

【0003】

第二の工程は、前記1次コーティングされた支持層の上部にアミンと酸の界面重合によるポリアミドコーティング層を形成する2次コーティング工程である。前記形成されたポリアミドコーティング層により最終的な塩除去機能が実現される。

【0004】

第三の工程は、膜(膜モジュール)、トリコット、メッシュを渦巻型モジュールとしてローリング加工し、さらにこれをラッピングする。このとき、ラッピング工程は、モジュールの取り扱い時に衝撃から膜を保護することができ、高圧動作時にテレスコーピングを防止し得ることから、必ず求められる工程である。なお、上記のラッピング工程は、差圧発生によるモジュールの破損を防止することができる。

【0005】

さらに、第四の工程は、加工モジュールの特性の合格有無を判定する工程であり、単位時間当たりのろ過量を測定する浄水量(Flux)、原水中の不純物の除去能を測定する塩除去率(Rejection)及び原水中の全有機炭素(TOC)の除去能を測定するTOC除去率により判定する。

【0006】

最後に、第五の工程は、流通中に発生し得る微生物、ウィルスの繁殖を防止するための滅菌条件で薬品処理を施す後処理工程である。前記全ての工程を経た良品は、最終検査後に梱包されて出荷される。

【0007】

本明細書においては、本発明の対象として、膜モジュールの製造工程のうち、ローリング後のラッピング工程について説明する。

【0008】

図1は、膜モジュールの製造工程のうち支持層の上にポリアミド層が形成された膜を中心軸から外に向けて膜、トリコット、メッシュの順に渦巻型モジュールとして巻取してローリング加工し、次いで、トリミング工程を行った後に膜モジュールの両端にエンドキャップを取り付け、エンドキャップにより固定された膜モジュールに対してラッピング工程を行う手順を示すものである。

【0009】

このとき、ラッピング工程は高圧の条件下で行われるため、製品が高圧に耐え得るようにガラス繊維及びエポキシ樹脂を用いた繊維強化プラスチック(FRP)によりモジュールの外側を補強する。

【0010】

図2は、膜モジュールの製造工程のうち、ラッピング工程を細部段階別に示すものであり、まず、エポキシ樹脂と硬化剤とが適切な配合比にて混合されたラッピング溶液を準備し、ガラス繊維をエポキシ樹脂入りラッピング溶液に含浸させる。この後、上記においてエポキシ樹脂によりコーティングされたガラス繊維が回転する膜モジュールの外部を取り囲むような方式により行われる。このとき、残りのエポキシ樹脂は、シリコンパッドを用いて端面を満遍なく展延することができ、このようにしてラッピング工程が施されたモジュールを硬化室に搬送した後に硬化を行う。

【0011】

しかしながら、ラッピングされた製品はラベルが変更しづらく、ラッピングのための設備及び硬化のための別途の硬化室を必要とする。なお、ラッピング設備が掃除しづらく、評価前に必ず外側を整える作業が求められる他、エンドキャップの据え付けを余儀なくされる。

【0012】

かかる従来のラッピング工程においては、エポキシ樹脂製の溶液を使用することにより、エポキシ樹脂そのものの湿潤性により約6〜12時間の長い硬化時間が求められるため、取り扱いに難点がある。また、ラッピング溶液に用いられるエポキシ樹脂と硬化剤との配合比が硬化度及び硬化時間に影響を及ぼすため、配合比の調節が煩雑であるだけではなく、ラッピング溶液の混合不良により廃液が発生するが、廃液処理による追加費用がかかる。例えば、別途の廃液の保存場所の設置及び廃棄による追加費用がかかり、硬化時に発熱が発生してしまうため取り扱いに難点がある。

【0013】

さらに、一旦硬化したエポキシ樹脂は除去しづらく、やむを得ず手作業による除去作業を行う必要があるため、コスト高となり、作業者間の除去した廃液の量に差分が発生し、エポキシ残量が少ない場合にはガラス繊維がはみ出すという現象が発生する。加えて、従来のエポキシ樹脂でコーティングされたガラス繊維でラッピングされる場合、膜モジュールに水が溜まって汚染が避けられない。

【0014】

かかる問題を解消するために、全体を覆う方式によりポリプロピレン網に代わるラッピング素材を使用する試みがあったものの、この場合、膜内への水溜りは回避できるとはいえ、回収率が低いという別の問題が発生することが指摘されている。

【0015】

そこで、本発明者らは、従来の膜モジュールの製造工程のうち、ローリング加工後のラッピング工程における不都合を解消するために鋭意努力した結果、従来のエポキシ樹脂によりコーティングされたガラス繊維によりラッピングする工程に代わるように、ローリング加工された膜モジュールをプラスチック成形体を用いて物理的固定により包み込み、前記プラスチック成形体に孔を形成して水溜りの問題を解消することにより、本発明を完成するに至った。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、膜モジュール全体をラッピングし得るチューブ状成形体を提供することである。

【0017】

本発明の他の目的は、膜モジュール全体をラッピングし得るチューブ状成形体を用いることにより、簡単に組み立て可能であり、しかも、水溜りの問題を解消し得る産業用フィルターアセンブリーを提供することである。

【課題を解決するための手段】

【0018】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計されたチューブ状成形体を提供する。

【0019】

本発明に係るチューブ状成形体は、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂(acrylonitrile-butadiene-styrene copolymer)、アクリル系樹脂、ポリメチルメタクリラート(PMMA)樹脂、ポリカーボネート(PC)樹脂及びシクロオレフィンコポリマー/ポリマー(Cyclo-Olefin Copolymer/Polymer;COC/COP)樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなる。

【0020】

本発明に係るチューブ状成形体は、膜モジュール全体を収容し、収容された膜モジュールとチューブ状成形体とが2mm以内の間隔だけ離れる外径を有することが好ましく、前記チューブ状成形体に孔が形成されて流路が形成されたものである。

【0021】

より好ましくは、プラスチック製のチューブ状成形体は、膜モジュールの両末端までラッピング可能に設計されたエンドキャップ付きの半円筒チューブ状のものであり、フックを上下に係合させて組み合わせ、次いで、熱または超音波結合により融着させてフック間の係合を一層強化させてもよい。

【0022】

また、本発明に係るプラスチック製のチューブ状成形体は、膜モジュールの両末端までラッピング可能に設計された円筒チューブ状のものである。前記円筒チューブ状成形体へのエンドキャップの取り付けは、フック係合式またはねじ込み式により行われる。その後、熱または超音波結合により融着させて前記フック間の係合を一層強化させてもよい。

【0023】

本発明に係るプラスチック製のチューブ状成形体には、2以上の複数の膜モジュールが隙間なく直列状に収容されてもよい。

【0024】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、前記膜モジュール全体を収容しているチューブ状成形体と、前記チューブ状成形体の外側を保護する設備ベッセルとを備える産業用フィルターアセンブリーを提供する。

【0025】

このとき、前記膜モジュールとチューブ状成形体とは2mm以下の間隔で離れており、前記チューブ状成形体と設備ベッセルとは2mm以下の間隔で離れている。

【0026】

好ましくは、前記チューブ状成形体が、フックを上下に係合させて一対の半円筒状チューブを組み合わせたものであってもよく、円筒状チューブにエンドキャップがフック係合式またはねじ込み式により取り付けされたものであってもよい。

【0027】

本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールが隙間なく直列状に収容されて、漏れの発生を極力抑えるようになっている。

【0028】

また、前記チューブ状成形体に孔が形成されて膜モジュールの流入水部分と濃縮水部分との差圧が極力抑えられて汚染が防がれる。

【0029】

このとき、前記チューブ状成形体は、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることが好ましく、これにより、チューブ状成形体の外側にラベルが貼着される。このため、従来の膜モジュールへのラベル貼着工程を省略することができる。

【発明の効果】

【0030】

本発明に係るチューブ状成形体は、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により膜モジュール全体を両末端までラッピングして、従来のラッピング溶液の使用による硬化時間及び工数を短縮することができ、使用後の廃棄処理費の問題を解消することができる。

【0031】

また、本発明に係るチューブ状成形体により、ラッピング溶液を用いたラッピング工程そのものを省略し、簡単な物理的固定により膜モジュールを保護し得ることから、別途のラッピング工程のための設備が不要であり、成形体の組み立てによりラッピング工程の時間を短縮して製造コストを下げることができる。

【0032】

このようなチューブ状成形体に膜モジュールを収容し、前記チューブ状成形体の外側を保護する設備ベッセルを有する産業用フィルターアセンブリーは、Mg2+、Ca2+の蓄積を防止することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、従来の膜モジュールの製造工程のうち、膜モジュールのローリング加工後のラッピング溶液を用いたラッピング工程を段階別に示す図である。

【図2】図2は、図1のラッピング工程を詳細に段階別で示す図である。

【図3】図3は、本発明の第1の実施形態による組立前のエンドキャップ付きの半円筒チューブ状成形体であり、半円筒状チューブ状成形体をフック係合式により組み合わせる場合を示す図である。

【図4】図4は、本発明の第1の実施形態による組立前のエンドキャップ付き半円筒チューブ状成形体であり、フックを示す図である。

【図5】図5は、図3及び図4におけるフック同士が係合された組立後のチューブ状成形体を示す図である。

【図6】図6は、図5におけるエンドキャップ付きチューブ状成形体の拡大図である。

【図7】図7は、本発明の第2の実施形態による円筒状チューブ状成形体の模式図である。

【図8】図8は、本発明の第2の実施形態による円筒状チューブ状成形体の他の模式図である。

【図9】図9は、本発明のラッピング工程により得られた製品の外側(上)及び従来のラッピング工程により得られた製品の外側(下)を比較して示す写真である。

【発明を実施するための形態】

【0034】

以下、本発明を具体的に説明する。

【0035】

本発明は、膜モジュールの製造工程のうち、支持体の上にポリアミドコーティング層を形成して逆浸透分離膜を準備した後、ローリング加工された膜モジュールを保護するためのラッピング工程を改善するためのものであり、膜モジュール全体をラッピングし得るチューブ状成形体を提供する。

【0036】

より具体的に、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計されたチューブ状成形体であって、前記チューブ状成形体の好適な材質は、耐酸性、耐アルカリ性、耐圧性の要求に応じて適宜なものが選択可能であり、顧客のニーズに応じて原料を変えてチューブ状成形体を生産することができ、顧客注文型の製品生産が可能となる。

【0037】

前記チューブ状成形体の好適な材質としては、前記要件を充足する耐熱透明樹脂または弾性透明樹脂が挙げられる。その具体例としては、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチックが挙げられる。

【0038】

すなわち、本発明の膜モジュール全体をラッピングし得るチューブ状成形体は、従来のラッピング溶液を用いたラッピング工程に代わるものであり、ラッピングのための別途の作業空間や設備が不要である。

【0039】

このため、本発明は、膜モジュールの製造工程のうち、ローリング加工後のラッピング工程を物理的に固定可能なチューブ状成形体に代えることにより、図1に示すように、従来のラッピング溶液を用いたラッピング工程に伴うトリミング工程及びエンドキャップ取り付け工程を省略することができる。なお、図2に示す従来のラッピング溶液を用いたラッピング工程を行わないことにより、ラッピング溶液の硬化による時間、手続きなどの問題点を解消することができ、使用後に分離して再使用することにより、追加の処理費用がかからないことから、膜モジュールの製造コストを下げることができる。

【0040】

本発明に係るチューブ状成形体は、金型により製作された同じ外径を有する透明プラスチック製のチューブ状成形体であり、外径寸法の安定性に優れている。このような特性により、本発明に係るチューブ状成形体は、従来のラッピング溶液を用いたラッピング工程時に問題として指摘されていた、エポキシ樹脂及びガラス繊維を用いて巻き取る工程における原料配合の不均一の問題、作業者による外径差の発生を防止することができる。

【0041】

また、従来のラッピング溶液を用いたラッピング工程を経た膜モジュールの場合、製品の装着時に外側が臼状となって必然的に水溜り空間が発生する。これに対し、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体は、金型により製作されて同じ外径を有するので、製品の外側を直線状に製作することが可能となり、製品の装着時に供給原水の溜りを極力抑えることができる。

【0042】

このため、本発明に係るチューブ状成形体の外径は、巻取された膜モジュール全体を包み込めると共に、前記膜モジュールとチューブ状成形体とが2mm以下の間隔だけ離れる程度の外径を有する。このとき、前記離隔距離は、水が流れるときに膜モジュールが膨潤する度合いを補完できるレベルを考慮して決定され、実際の適用時に膜モジュールが膨潤して隙間が埋められる。

【0043】

また、従来の膜モジュールの製造方法の場合には、水が出る方向のATD面とパイプ内径側を除く個所には流路が形成されていなかったが、本発明に係るチューブ状成形体は、必要に応じて、製品の外側に孔を形成して新たな流路を形成してもよい。一般に、水の浄化工程中に原水中に存在するMg2+、Ca2+の蓄積により、膜モジュールの汚染性を増加させて差圧を高める。ところが、本発明においては、前記孔による流路の形成により、耐汚染性の増加及び差圧の発生を抑えてモジュール破損を防止することができる。

【0044】

このとき、本発明に係るプラスチック製のチューブ状成形体の背面部に形成される孔の形状、サイズ及び数には特に制限がなく、孔により流路が形成されて差圧を改善する目的を達成できる限り、当業者により設計変更可能である。

【0045】

本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体を実現するための好適な第1の実施形態は、図3から図6に示すエンドキャップ付き半円筒状チューブ状成形体である。

【0046】

具体的に、本発明は、周りにフックが形成された一対のエンドキャップ付き半円筒チューブ状成形体10、20を製造し、前記半円筒チューブ状成形体10、20を突き合わせ、前記半円筒チューブ状成形体10、20の内部に渦巻型膜モジュールを収容した後、フックを上下に係合させて膜モジュールをラッピングする。

【0047】

このとき、エンドキャップ付き半円筒状成形体10、20は、収容された膜モジュールから1〜2mmの間隔だけ離れるように設計され、射出方式により製作される。また、エンドキャップ付き半円筒チューブ状成形体の周りに上下に係合できるように所定の間隔をあけてフック11、12を形成する。但し、フックは、全体のチューブ状成形体から突出しないように形成する。

【0048】

より具体的に、前記フック係合部は、一方のエンドキャップ付き半円筒状成形体10、20の周りに形成されるフック11と、他方のエンドキャップ付き半円筒状部材に前記フックの突出方向と対応する位置に、フックが係合可能な溝部12とを有する。このとき、前記溝部12が前記フック11の突出する長さと同一または小さく形成されることが好ましく、前記フック係合部は、チューブ状成形体全体の外側から突出しない。加えて、成形体外側から突出しないように係合する目的を達成できる限り、公知の方法が採用可能である。前記フックの係合後に、熱または超音波結合により融着させてフック間の係合を一層強化させてもよい。

【0049】

上記のエンドキャップ付き半円筒状成形体10、20は、前記成形体の内部に2以上の複数の膜モジュールを隙間なく直列状に収容することができて、同じ製品規格で最大限の膜の有効領域を確保することができる。すなわち、各モジュール単位当たりのエンドキャップが不要になることから、実際の製品の膜の有効領域を増加させることができる。

【0050】

また、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体の好適な第2の実施形態は、図7及び図8に示す円筒状チューブ状成形体であり、押出方式により製作され得る。

【0051】

より具体的な例としては、図7は、押出成形により円筒状部材30を準備し、前記円筒状部材の成形体に膜モジュールを収容した後に両末端にエンドキャップ31をフック係合式またはねじ込み式により取り付けして仕上げる。

【0052】

他の具体例としては、図8に示すように、一方の末端にエンドキャップが取り付けられ、他方の末端は開口された円筒状部材40をそれぞれ別々に準備し、一方の円筒状部材40に膜モジュールを収容した後、他方の円筒状部材40により残りの露出された膜モジュールを覆って、フック係合式またはねじ込み式により組み合わせる。

【0053】

前記円筒状チューブ状成形体の場合にも同様に、フック係合式またはねじ込み式により組み合わせられた後、熱または超音波により融着させて係合を強化させてもよい。

【0054】

また、エンドキャップは、水が円滑に流れる入出口の役割を果たす限り、エンドキャップに形成される入出口の形状には特に制限がない。

【0055】

本発明は、中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、前記膜モジュール全体を収容しているチューブ状成形体と、前記チューブ状成形体の外側を保護する設備ベッセルとを備える産業用フィルターアセンブリーを提供する。

【0056】

すなわち、本発明に係る産業用フィルターアセンブリーは、上述したチューブ状成形体を備えることにより、チューブ状成形体による改善効果が保証される。

【0057】

このとき、チューブ状成形体は、顧客の使用条件によって原料を変えて生産することが可能であるため、顧客の要求による製品生産が可能になる。このため、耐酸性、耐アルカリ性、耐圧性などの要求に応じて原料を選択して顧客のニーズに合わせて製品を生産することができる。

【0058】

好ましくは、前記要件を満たす耐熱透明樹脂または弾性透明樹脂を使用する。その具体例としては、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマーよりなる群から選ばれるいずれか一種の透明プラスチックが挙げられる。

【0059】

従来のラッピング溶液を用いたラッピング工程を経た膜モジュールの場合、製品の装着時に外側が臼状となって水溜り空間が発生することを余儀なくされていた。これに対し、本発明に係る膜モジュール全体をラッピングし得るチューブ状成形体は金型を用いて製作されて同じ外径を有することから、製品の外側が直線状に製作され、その結果、製品の装着時に供給原水の溜りを極力抑えることができる。このため、本発明は、従来の製品の装着時に外側が臼状となって水が停滞する問題の解消に装着されるU−CUPを据え付けなくてもよい。

【0060】

このとき、本発明に係る産業用フィルターアセンブリーは、膜モジュールと前記チューブ状成形体とが2mm以下の間隔で離れており、さらに、前記チューブ状成形体と設備ベッセルとが2mm以下の間隔で離れており、ここに空気が満たされて一旦流れ込んだ水が流れ出ることを防止する。このため、本発明に係るエンドキャップ付きチューブ状成形体を使用する場合、製品と装着ベッセルとの離隔距離が最小となる。

【0061】

本発明に係る産業用フィルターアセンブリー付き膜モジュール全体を収容しているチューブ状成形体は、好ましくは、上述した一対の半円筒状チューブ状成形体がフックの上下係合により組み合わせられたものであってもよく、円筒チューブ状成形体がフック係合式またはねじ込み式により組み立てられたものであってもよい(図3〜図8)。

【0062】

また、本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールを隙間なく直列状に収容することができ、同じ製品規格で最大限の膜の有効領域を確保することができる。すなわち、各モジュール単位当たりのエンドキャップが不要になるため、実際の製品の膜の有効領域を増加させることができる。

【0063】

さらに、本発明に係る産業用フィルターアセンブリーは、チューブ状成形体に孔を形成して新たな流路を形成してもよい。本発明は、チューブ状成形体に孔が形成されて流路が形成されることにより、膜モジュールの汚染抵抗性の増加及び差圧の改善が図れ、その結果、膜モジュールの破損を防止することができる。このとき、好ましくは、チューブ状成形体の背面部に孔を形成するが、孔により流路が形成されて差圧の改善が図れる限り、孔の形成位置は何ら制限されない。なお、孔のサイズ及び数には特に制限がなく、当業者により設計変更可能である。

【0064】

図9は、本発明のラッピング工程により得られた製品の外側(上)及び従来のラッピング工程により得られた製品の外側(下)を比較して示す写真である。従来の方法により製造された製品は、製品に性能上問題が発生したときに、再評価後にモジュールを分解する必要があったが、透明プラスチック製のチューブ状成形体を用いた本発明の製品は、内部が外部より覗けることから、製品内の状態が確認し易く、製品に性能上問題が発生したときに製品を分解せずに問題に対応可能である。

【0065】

また、プラスチックケースタイプであるため、製品の使用後に廃棄するとき、チューブ状成形体の脱着による分離が容易であり、原料によって区別して再使用することが可能となるため、廃棄時に環境にやさしい。

【0066】

さらに、本発明に係る産業用フィルターアセンブリーは、ラッピング工程がケースタイプに変更されてラッピングのための別途の作業空間や設備が不要になることから、製品の生産時間を短縮することができ、製造コストを下げることができる。

【0067】

以下、実施例を挙げて本発明をより具体的に説明する。

【0068】

これらの実施例は本発明を具体的に説明するためのものであり、本発明の範囲がこれらの実施例に限定されることはない。

【0069】

<実施例1>

裏面の不織布を含めて140μmの厚さの多孔性ポリスルホン支持体を、2重量%のメタ−フェニレンジアミン(MPD)及び0.2重量%の2−エチル−1,3−ヘキサンジオールを含む水溶液に40秒間浸漬した後に取り出し、支持体上の過剰な水溶液を除去した。この後、前記コーティングされた支持体をISOPAR(登録商標)溶媒(Exxon Corp.)にトリメゾイルクロリド(TMC)0.1重量%を含む溶液に1分間浸漬した後に取り出し、過剰の有機溶液を支持体から除去して、ポリアミド逆浸透複合膜を製造した。

【0070】

次いで、中心軸から外に向けて前記ポリアミド逆浸透複合膜、トリコット及びメッシュの順に中心軸にローリング加工して渦巻型膜モジュールを準備した。

【0071】

前記渦巻型膜モジュールを一方のポリプロピレン樹脂製の半円筒状のエンドキャップ付きチューブに収容した後、他方の半円筒状チューブを覆い、フック11、12同士を係合させた。

【0072】

次いで、得られた膜モジュールの特性を測定した後、通過された製品を滅菌条件で薬品処理を施し、且つ、梱包した。

【0073】

<実施例2>

一対のエンドキャップ付き半円筒状部材10、20の材質を、前記ポリプロピレン樹脂からスチレン共重合体(acrylonitrile-butadiene-styrene)樹脂に変えて渦巻型膜モジュールを収容した以外は、前記実施例1の方法と同様にしてポリアミド逆浸透複合膜を製造した。

【0074】

<実施例3>

前記半円筒状のエンドキャップ付きチューブの代わりに、ポリプロピレン樹脂製の円筒状チューブ部材30を1mの長さに押出成形した。このとき、円筒チューブ状成形体に渦巻型膜モジュールを収容した後、別途のエンドキャップ31をねじ込み部32により両末端に締結して一体化させた(図7)。このとき、渦巻型膜モジュールの製作は、実施例1の方法と同様にして行った。

【0075】

<実施例4>

前記実施例1の半円筒状のエンドキャップ付きチューブの代わりに、ポリプロピレン樹脂製の円筒状部材40を押出成形した。このとき、円筒チューブ状成形体の一方の末端にはエンドキャップが取り付けられ、他方の末端は開放させた。このとき、それぞれの円筒チューブ状成形体の長さは50cmであり、孔41を有するエンドキャップを製作した。前記一方の50cmの長さの円筒状部材40の開放されている入口に渦巻型膜モジュールを収容した後、他方の50cmの長さの円筒状部材40を嵌め込んだ(図8)。各成形体同士は、開放されている入口側の一対のねじ込み部42により組み合わせた。このとき、渦巻型膜モジュールの製作は、実施例1の方法と同様にして行った。

【0076】

<比較例1>

前記実施例1に従い製造されたポリアミド逆浸透複合膜、トリコット及びメッシュの順に中心軸にローリング加工して渦巻型膜モジュールを準備した。

【0077】

エポキシ樹脂及び硬化剤が1.6:1の配合比にて混合されたラッピング溶液を製造し、前記ラッピング溶液にガラス繊維を含浸させた。前記膜モジュールを取り付けて回転させ、エポキシ樹脂によりコーティングされたガラス繊維を回転中の膜モジュールの外部を取り囲むようにラッピングした。このとき、残りのエポキシ樹脂はシリコンパッドを用いて端面を万遍なく展延し、このようにしてラッピングされたモジュールを硬化室に搬送した後に硬化させた。今後の工程は、実施例1の方法と同様にして行った。

【0078】

<実験例1>差圧の測定

上記の実施例1及び比較例1に従い製造された膜モジュールに対して、膜モジュールの流入水部分及び濃縮水部分における圧力差を測定し、下記の数学式1によりその差圧(DP)を算出した。

【0079】

すなわち、回収率15%、出力水が10,500GFDの流量となるように設定し、供給チャンネル又は浮遊物質などの物理的バリアがない場合に差圧(DP)が同一であるという前提下で得られる。

【0080】

このとき、出力水10,500GFD(27.6LPM)及び濃縮水59,500 GFD(156.4LPM)の流量を固定し、同じ供給速度を維持した後に差圧を測定した結果を下記表1に示す。

【0081】

【数1】

(式中、Qavg=(Qf+Qc)/2であり、QfまたはQcは流入水部分の圧力または濃縮水部分の圧力であり、α及びβは実験定数であり、βは=1.5〜2.0である。)

【0082】

【表1】

【0083】

前記表1の結果から、同じ膜モジュールに対して、ラッピング工程を変更させた場合、本発明の膜モジュール全体を透明プラスチック製のチューブ状成形体によりラッピングした場合、膜の差圧が低いことが確認された。この結果から、膜モジュールの流入水部分と濃縮水部分との差圧が最小となって汚染性が防がれるため、膜モジュールの破損を防止することができる。

【産業上の利用可能性】

【0084】

本発明は、膜モジュール全体をラッピングし得るチューブ状成形体を提供する。

【0085】

本発明に係るチューブ状成形体は、透明プラスチック製のチューブ状成形体を物理的固定による簡単な操作により組み立てて、従来のラッピング溶液を用いたラッピング工程に代えることができ、これにより、従来のラッピング溶液の使用による硬化時間及び工数を短縮することができ、使用後の廃棄処理費の問題を解消することができる。

【0086】

本発明は、膜モジュールを収容したチューブ状成形体及び前記チューブ状成形体の外側を保護する設備ベッセルを有する産業用フィルターアセンブリーを提供する。このため、本発明に係る産業用フィルターアセンブリーは、金型により製作され、同じ外径を有するチューブ状成形体によって外側が直線状を呈することから、製品の装着時に供給原水の溜りを極力抑えることができる。

【0087】

また、本発明に係る産業用フィルターアセンブリーは、出力水の流れ方向に相当するチューブ状成形体に形成された孔により新たな流路が形成されることにより、Mg2+、Ca2+の蓄積を防止することができ、汚染物質による差圧の増加を防止することができる。

【0088】

さらに、本発明に係る産業用フィルターアセンブリーは、前記チューブ状成形体に2以上の複数の膜モジュールを隙間なく直列状に収容することができ、同じ製品規格で最大限の膜の有効領域を確保することができる。

【0089】

以上、本発明は、記載された具体例についてのみ詳細に説明されたが、本発明の技術的思想の範囲内において様々な変形及び修正が可能であるということは当業者にとって自明であり、このような変形及び修正が特許請求の範囲に属することは言うまでもない。

【符号の説明】

【0090】

1:チューブ状成形体

10、20:エンドキャップ付き半円筒状部材

11:フック

12:溝部

30:円筒状部材

31:エンドキャップ

32、42:ねじ込み部

41:孔

40:孔状エンドキャップ付き円筒状部材

110:膜モジュール

121、124:ガイドロール

122:コーティングロール

123:ニップロール

130:エポキシ樹脂含浸槽

140:ガラス繊維

【特許請求の範囲】

【請求項1】

中心軸から外に向けて、膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計された、膜モジュール全体をラッピングし得るチューブ状成形体。

【請求項2】

チューブ状成形体が、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項3】

チューブ状成形体が、ローリング加工された渦巻型膜モジュールから2mm以下の間隔だけ離れるように設計されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項4】

チューブ状成形体に孔が形成されて流路が形成されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項5】

チューブ状成形体が、膜モジュール全体をラッピングし得るように、一対のエンドキャップ付き半円筒状チューブがフック係合式により組み合わせられることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項6】

チューブ状成形体が、膜モジュール全体をラッピングし得る円筒状チューブであることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項7】

チューブ状成形体が、円筒状チューブの両末端にエンドキャップがフック係合式またはねじ込み式により取り付けられたものであることを特徴とする、請求項6に記載のチューブ状成形体。

【請求項8】

チューブ状成形体に2以上の複数の膜モジュールが直列状に収容されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項9】

中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、

前記膜モジュール全体を収容しているチューブ状成形体と、

前記チューブ状成形体の外側を保護する設備ベッセルを備える、産業用フィルターアセンブリー。

【請求項10】

膜モジュールとチューブ状成形体とが、2mm以下の間隔で離れていることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項11】

チューブ状成形体と設備ベッセルとが、2mm以下の間隔で離れていることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項12】

チューブ状成形体が、一対のエンドキャップ付き半円筒状チューブをフック係合式により組み合わせたものであることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項13】

チューブ状成形体が、円筒状チューブの両末端にフック係合式またはねじ込み式によりエンドキャップが取り付けられたものであることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項14】

チューブ状成形体に2以上の複数の膜モジュールが直列状に収容されることを特徴とする、請求項12または13に記載の産業用フィルターアセンブリー。

【請求項15】

チューブ状成形体に孔が形成されて流路が形成されたことを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項16】

チューブ状成形体が、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項1】

中心軸から外に向けて、膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールの両末端までラッピング可能に設計された、膜モジュール全体をラッピングし得るチューブ状成形体。

【請求項2】

チューブ状成形体が、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項3】

チューブ状成形体が、ローリング加工された渦巻型膜モジュールから2mm以下の間隔だけ離れるように設計されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項4】

チューブ状成形体に孔が形成されて流路が形成されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項5】

チューブ状成形体が、膜モジュール全体をラッピングし得るように、一対のエンドキャップ付き半円筒状チューブがフック係合式により組み合わせられることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項6】

チューブ状成形体が、膜モジュール全体をラッピングし得る円筒状チューブであることを特徴とする、請求項1に記載のチューブ状成形体。

【請求項7】

チューブ状成形体が、円筒状チューブの両末端にエンドキャップがフック係合式またはねじ込み式により取り付けられたものであることを特徴とする、請求項6に記載のチューブ状成形体。

【請求項8】

チューブ状成形体に2以上の複数の膜モジュールが直列状に収容されたことを特徴とする、請求項1に記載のチューブ状成形体。

【請求項9】

中心軸から外に向けて膜、トリコット及びメッシュの順にローリング加工された渦巻型膜モジュールと、

前記膜モジュール全体を収容しているチューブ状成形体と、

前記チューブ状成形体の外側を保護する設備ベッセルを備える、産業用フィルターアセンブリー。

【請求項10】

膜モジュールとチューブ状成形体とが、2mm以下の間隔で離れていることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項11】

チューブ状成形体と設備ベッセルとが、2mm以下の間隔で離れていることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項12】

チューブ状成形体が、一対のエンドキャップ付き半円筒状チューブをフック係合式により組み合わせたものであることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項13】

チューブ状成形体が、円筒状チューブの両末端にフック係合式またはねじ込み式によりエンドキャップが取り付けられたものであることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項14】

チューブ状成形体に2以上の複数の膜モジュールが直列状に収容されることを特徴とする、請求項12または13に記載の産業用フィルターアセンブリー。

【請求項15】

チューブ状成形体に孔が形成されて流路が形成されたことを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【請求項16】

チューブ状成形体が、ポリプロピレン樹脂、アクリロニトリルブタジエンスチレン共重合体樹脂、アクリル系樹脂、ポリメチルメタクリラート樹脂、ポリカーボネート樹脂及びシクロオレフィンコポリマー/ポリマー樹脂よりなる群から選ばれるいずれか一種の透明プラスチック材質からなることを特徴とする、請求項9に記載の産業用フィルターアセンブリー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−183527(P2012−183527A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−202985(P2011−202985)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(511183629)ウンジン ケミカル カンパニー リミテッド (3)

【氏名又は名称原語表記】WOONGJIN CHEMICAL CO.,LTD.

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(511183629)ウンジン ケミカル カンパニー リミテッド (3)

【氏名又は名称原語表記】WOONGJIN CHEMICAL CO.,LTD.

【Fターム(参考)】

[ Back to top ]