膜リーク検知方法

【課題】中空糸膜の膜リーク検知や、膜リーク確認後における補修可能であるか廃棄するかの識別およびリーク位置推定による運転条件の適正化を、効率的且つ簡単な構成で行うこと。

【解決手段】直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより連結されることを特徴とし、複数の中空糸膜により供給された供給液をろ過液と濃縮液とに分離するろ過膜モジュールと、前記ろ過膜モジュールから前記ろ過液を流通させる配管であるろ過液用管と、を有し、空気を前記ろ過膜モジュールに供給し、前記中空糸膜から発生するろ過液中の気泡を視認することでリークした膜と本数を特定し、気体供給時間とリーク確認時間との関係からリーク位置を特定する。

【解決手段】直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより連結されることを特徴とし、複数の中空糸膜により供給された供給液をろ過液と濃縮液とに分離するろ過膜モジュールと、前記ろ過膜モジュールから前記ろ過液を流通させる配管であるろ過液用管と、を有し、空気を前記ろ過膜モジュールに供給し、前記中空糸膜から発生するろ過液中の気泡を視認することでリークした膜と本数を特定し、気体供給時間とリーク確認時間との関係からリーク位置を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜を用いたろ過膜モジュールに係り、特に検知性能に優れる外圧式中空糸膜モジュールの膜リーク検知方法に関するものである。

【背景技術】

【0002】

河川水、湖沼水、地下水或いは海水等を原液として精密ろ過、限外ろ過装置により大量に浄化する水処理を行うろ過装置がある。このようなろ過装置においては、ろ過能力の維持のためにろ過膜に付着した懸濁物質を排除するため、外圧式ろ過膜モジュールではエア等の気体を供給水側に供給するエアバブリング運転が定期的に実施される。このエアバブリング運転時に合わせて、ろ過装置に装備される中空糸膜の膜リークを検知する方法が提案されている(例えば、特許文献1参照)。

【0003】

特許文献1の構成においては、エアバブリング運転時又は運転後に継手部材の筒状本体内に気泡の発生の有無を目視によって確認することで、中空糸膜の膜リークの有無を判断していた。

【0004】

【特許文献1】特開平11−311596

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の従来例においては、膜リーク検知を目的として気体を供給した時のみ膜リークが検知され、通常の運転時には膜リークが発生しているかどうかは検知できなかった。このため、膜リーク検知の試験を実施していない間に膜リークが発生した場合、長期間においてバクテリアや汚染物がろ過水中に混入してしまうという問題があった。

【0006】

また、気体を供給し前記継手部材の筒状本体を目視することで、中空糸膜の膜リークの有無を確認することはできるが、どの中空糸膜のどの位置で膜リークが起こっているのかを特定することはできなかった。このため、膜リークが起こったことを確認した場合、全てのろ過膜モジュールについてキャップを取り外し、再度膜リークの有無を確認する必要がある。そして、膜リークの少ないものは補修し、多いものは廃棄して交換するという識別を行うことが必要であった。このため、より効率的に作業をする必要があった。

【0007】

また、気体を供給する膜リーク検知において、膜リークによる気泡の発生を確認するためには、中空糸切断端面に水を溜めておく必要があり、特別な部品を接続するか、モジュールを取り外して水槽中で確認する必要があった。

【0008】

更に、ケーシング収納タイプの膜モジュールの場合、解体してリーク位置を特定し、リーク状況を見て原因を推定しており、対策を講じるのには非常に長い期間を要していた。

【0009】

本発明は前記課題を解決するものであり、その目的とするところは、中空糸膜の膜リーク検知や、膜切れ確認後における補修可能であるか廃棄するかの識別を、効率的且つ簡単な構成で行うことおよび対策を早急に実施することである。

【課題を解決するための手段】

【0010】

本発明は、すなわち、

(1)複数の中空糸膜を内包し、供給水を中空糸膜の外側から内側へろ過する外圧式ろ過膜モジュールにおいて、本膜モジュールのろ過水側が、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより構成されており、本視認キャップが別体の連結部材により固定されるろ過膜モジュールを用い、供給水側から気体で加圧するかもしくはろ過水側を減圧し、中空糸周囲の液面を下げながらろ過水側から発生する気泡の位置からリーク中空糸を特定する膜リーク検知方法、

(2)気体の加圧圧力もしくはろ過水側の減圧圧力の測定、気泡発生までの所要時間の測定により中空糸膜の上下方向でのリーク位置を特定することを特徴とする(1)に記載する膜リーク検知方法である。

【0011】

前記目的を達成するための本発明に係る第1の構成は、複数の中空糸膜を内包し供給された供給液をろ過液と濃縮液とに分離する外圧式ろ過膜モジュールにおいて、本膜モジュールのろ過水側キャップが透明であり、膜リーク検知でリークした中空糸を特定できることを特徴とする。

【0012】

前記目的を達成するための本発明に係る第2の構成は、第1の構成に加えて、気体加圧または減圧圧力、気泡発生までの所要時間の関係から中空糸膜の上下方向のリーク位置を特定することを特徴とする。

【発明の効果】

【0013】

本発明は、上述のような構成を有する。第1の構成においては、ろ過膜モジュールと前記ろ過液用管を、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにて連結する。このため、膜リークが発生するとリークした膜のろ過水の流出する上方部分において前記視認キャップ部に汚れが付着し、膜リークが発生していることが確認でき、その後、連結部材12を緩めてキャップの汚染部分をリークした中空糸の上部から回転させてずらして確実に確認できる状態とし、加圧空気を供給して中空糸膜から気泡が発生させ、前記視認キャップの外部から前記気泡が発生している事実及び箇所を直接視認することでリークした中空糸の特定ができる。

【0014】

また、連結部材12を緩めてキャップの汚染部分をリークした中空糸の上部から回転させてずらし、再度運転を継続して同様に汚染が発生することを確認することで膜リークを検証できる。

【0015】

キャップは連結部材12により、緩めた時に回転可能に固定できる事が視認性の点で好ましい。

【0016】

また、第2の構成においては、供給水側から気体で加圧して供給水の液面を低下させる場合には、加圧圧力を一定とし、時間とモジュール内の液のろ過による液面低下速度の関係を求めておき、リーク発生までの時間の測定から、中空糸膜の縦方向でのリーク位置を特定する。すなわち、リーク位置が液面よりも下に位置する場合には気泡は発生しないが、リーク位置以下に液面が下がった時に気泡が発生することを利用し、圧力と時間から位置を特定する。

【0017】

供給水側の液面を低下させる方法としては、供給水側からの気体による加圧の他、ろ過水側を減圧にすることによるろ過や、供給水側の液のドレンなどが挙げられる。

【0018】

ろ過水側の減圧の場合には、膜のリーク部が液面以上になるとリーク部から気泡を吸い込みろ過水側に気泡が確認される。

【0019】

更に、感度を上げるためには高い圧力(供給水側とろ過水側との間の高い差圧)で検査することが必要であるが、圧力を高くするとろ過による液面の低下速度が速くなり縦方向での位置の誤差が大きくなる。そこで、気体と同時に加圧液体をモジュールに供給するか、一定量気体を供給した後に液体で加圧することを複数回繰り返す方法により高い圧力での検査が可能になる。

【0020】

この検査における圧力は膜を乾燥させないために、ろ過に供する液体におけるバブルポイント以下の圧力で実施する必要がある。

【0021】

この方法により、中空糸のリーク部位が中空糸束の外周部であり、中空糸の最上部でのリークと判断されればエアバブリングなどの運転条件をマイルドにするなどの対策を講じたり、中空糸膜束の下側であれば物理洗浄後の汚染物排出がうまく行っておらず汚染物が蓄積したと推定でき、物理洗浄後の排出条件変更や前処理の強化等の対策を講じるなど、過去の知見から原因が推定できるので、早急な暫定対策を講じることが可能となる。

【0022】

また、第二の構成において、ろ過水側を減圧とする場合には、減圧ポンプなどでろ過水側を吸引しながら膜モジュール内の液面を下げて行く。この際、減圧圧力と所要時間もしくは槽内浸漬型の膜モジュールの場合にはその液面と同時に気泡の発生を検知することで中空糸の縦方向における膜リーク位置を特定できる。

【0023】

特にろ過水側を減圧とする方法は、発生する気泡が減圧下で体積が増加することで感度が向上することに加え、中空糸内から発生する気泡の上昇速度が増加することにより縦方向の位置特定において誤差が小さくできるので好ましい。

【0024】

第1及び第2の構成により、ろ過膜モジュールに透明の視認キャップを付帯したことで、ろ過膜モジュールの上部からは膜リークが原因となるキャップの汚染や中空糸膜からの気泡の発生及び発生箇所を直接視認することができる。

【0025】

また、リーク検査圧力と所要時間または液面などの測定により、中空糸の上下方向でのリーク位置の特定が可能となり、早急なリーク対策の対応が可能となる。

【発明を実施するための最良の形態】

【0026】

図を用いて本発明に係る中空糸膜を用いたろ過装置の説明をする。説明においては、中空糸膜を用いたろ過装置1の概略構成、ろ過膜モジュール10の詳細構成、ろ過装置1作動時の動作、エアバブリング運転時の動作、膜リーク検知時の動作、視認キャップ11の詳細構成、リーク検知原理の順で行う。

【0027】

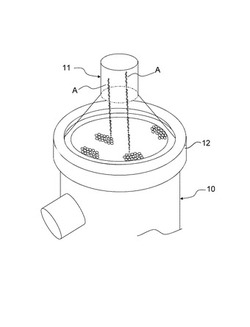

図1は供給水を加圧してろ過を行なう加圧膜のろ過装置1の概略説明図であり、図2は槽内に膜を浸漬しろ過水を吸引してろ過を行なう浸漬膜のろ過装置2の概略図であり、図3はろ過膜モジュール10の断面図であり、図4は膜リーク検知時の視認キャップ11の斜視図であり、図5は視認キャップ11の上面図及び断面図であり、図6はリーク検知の原理を示す図である。

【0028】

(中空糸膜を用いた加圧膜ろ過装置1の概略構成)

図1に示すように、中空糸膜を用いたろ過装置1は、多数の中空糸膜を内部に配設するろ過膜モジュール10によって、懸濁物質を含む水などの供給液をろ過するものである。

【0029】

本ろ過装置1は、ろ過膜モジュール10に供給する供給液を貯留する供給液タンク21と、供給液タンク21内の供給液をろ過膜モジュール10へと運搬する供給液ポンプ22と、空気をろ過膜モジュール10へと送り出すコンプレッサー23と、ろ過されたろ過液を貯留するろ過液タンク24と、を有する。

【0030】

また、供給液タンク21の下流側とろ過膜モジュール10の上流側とは供給液用管41で接続され、コンプレッサー23の下流側とろ過膜モジュール10の上流側とは空気用管42で接続され、ろ過膜モジュール10の下流側と供給液タンク21の上流側とは濃縮液用管43で接続され、ろ過膜モジュール10の下流側とろ過液タンク24の上流側とはろ過液用管44で接続され、ろ過液タンク24の下流側とろ過液用管44とは逆洗液管45で接続されている。

【0031】

また、供給液用管41は供給液ポンプ22の下流側に供給液弁31が配設され、空気用管42には空気弁32が配設され、濃縮液用管43には濃縮液弁33が配設され、ろ過液用管44にはろ過液弁34が配設され、逆洗液管45には逆洗液弁36が配設される。

(中空糸膜を用いた浸漬膜ろ過装置2の概略構成)

図2に示すように、中空糸膜を用いたろ過装置2は、多数の中空糸膜を内部に配設するろ過膜モジュール10によって、懸濁物質を含む水などの供給液をろ過するものである。

【0032】

本ろ過装置2は、供給液をろ過膜モジュール10へと運搬する供給液ポンプ22と、ろ過膜モジュール10を浸漬する膜浸漬タンク26と、空気をろ過膜モジュール10へと送り出すコンプレッサー23と、ろ過されたろ過液を貯留するろ過液タンク24と、を有する。

【0033】

また、供給液タンク21の下流側とろ過膜モジュール10の上流側から供給液用管41で液が膜浸漬タンク26へ供給され、コンプレッサー23の下流側とろ過膜モジュール10の上流側とは空気用管42で接続され、ろ過膜モジュール10の下流側とろ過液タンク24の上流側とはろ過液用管44で接続されている。

【0034】

また、供給液用管41は供給液ポンプ22の下流側に供給液弁31が配設され、空気用管42には空気弁32が配設され、ろ過液用管44にはろ過液弁34が配設される。

【0035】

(ろ過膜モジュール10の詳細構成)

図3に示すように、ろ過膜モジュール10は、下部から供給液が供給され、上部からろ過液が排出され、また上側の側部からは濃縮液が排出されるように、起立して配設される。

【0036】

ろ過膜モジュール10の円筒状のモジュール本体10aに対して、その上端に視認キャップ11が嵌め込まれ、その下端には下部キャップ13が嵌め込まれ、それぞれナット等の連結部材12、14によって連結固定される。

【0037】

浸漬膜モジュールの場合には、ハウジングがなく、供給液は下部だけでなく中空糸外周部からも供給される。

【0038】

モジュール本体10aの内部には多数の中空糸膜16が配設される。中空糸膜16は、下端部が閉塞されて固定される閉塞端16aとなっており、上端部が開放された開放端16bとなっている。尚、図3中では説明のため中空糸膜16の数を3本としているが、実際は多数の中空糸膜16が束状になっている。

【0039】

(ろ過装置作動時の動作)

上記構成により、ろ過装置作動時には次のように動作する。

【0040】

まず、加圧膜ろ過装置1では、供給液タンク21に貯留された供給液が、ポンプ22によってろ過膜モジュール10の下部キャップ13から進入する。供給液は、図3中の太線で示す矢印のようにモジュール本体10a内を下部から上部へと流通する。ここで、中空糸膜16表面にある微細な孔は、供給液内の懸濁物質は通さないが水等の液体は通す。このため、モジュール本体10a内の下部から上部へ流通する過程において、供給液の一部は図3中の破線矢印で示すように中空糸膜16の内部へと浸入する。この中空糸膜16内に浸入したものがろ過液となり、ろ過液用管44へと導かれる。

【0041】

また、浸漬膜のろ過装置2では、供給液はポンプ22によって膜浸漬タンク26に供給され、ろ過膜モジュール10の下部および中空糸外周から進入する。供給液のモジュールによるろ過は加圧膜モジュールと同様であり、中空糸膜16内に浸入したものがろ過液となり、ろ過液用管44へと導かれる。

【0042】

一方、中空糸膜16によってろ過されずにモジュール本体10a内を流通した供給液は、ろ過液を除いた分だけ懸濁物質が濃縮される。この中空糸膜16内に浸入せずにモジュール本体10a上端側の側面まで流通したものが濃縮液となり、加圧膜の場合は濃縮液用管43を通じて供給液タンク21に戻り、浸漬膜の場合には膜浸漬タンク26に滞留する。この動作を繰り返し、供給液内から清浄なろ過液と濃縮液とを分離する。

【0043】

(エアバブリング運転時の動作)

次に、エアバブリング運転の一例を説明する。エアバブリング運転は、中空糸膜16に付着した懸濁物質を排除するために行われる。

【0044】

エアバブリング運転時には、供給液弁31、濃縮液弁33及びろ過液弁34を閉じる一方で、空気弁32、逆洗液弁36及び排液弁37を開放する。この状態で、コンプレッサー23から空気を供給液用管41内に供給する。また、ろ過液タンク24に溜まっているろ過液を逆洗ポンプ25を用いてろ過液用管44へ供給する。

【0045】

すると、モジュール本体10a内の下部からは空気が供給され、モジュール本体10a内の上部からは中空糸膜16を通じて中空糸膜16内部から外部へろ過液が供給されることにより、モジュール本体10aの内部には気泡とろ過液が供給されることとなる。すると、気泡とろ過液が供給される作用により、一方で、気泡が中空糸膜16の側面に付着した懸濁物質に当たり、また一方で、中空糸膜16が振動する。これにより、中空糸膜16から懸濁物質が剥離することとなる。剥離した前記懸濁物質は、ろ過液とともに排液弁37からから排出され、中空糸膜16に付着した懸濁物質を、ろ過装置1内部から排除することができる。

【0046】

(加圧膜でのリーク検知)

次に、中空糸膜16の膜リーク検知について説明する。本実施形態の膜リーク検知は、特別に検知を目的とした動作を行わない通常のろ過運転継続中に、膜リークによってろ過水側に流出した汚染物質が視認キャップを汚染することで検知される。また、リークした中空糸の特定は上記エアバブリング運転と同様の構成を用いて行うことができる。このため、膜リーク検知を行う構成としても部材点数が増えることはない。

【0047】

この点においては、加圧膜モジュールおよび浸漬膜モジュールで同様である。

【0048】

リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には連結部材12を緩めて視認キャップ11の汚染した部分をずらして再び連結部材12を締め付けた後、供給液弁31、濃縮液弁33を閉じる。そして、空気弁32を開けコンプレッサー23から空気をモジュール本体10aの下部から供給する。すると、まずモジュール本体10a内の供給液に気泡が混入しつつ、供給液の一部はろ過液となり中空糸膜16内を通過する。この動作を続けると、モジュール本体10a内に空気が溜まっていくが、一方で、供給液中の一部がろ過液となって中空糸膜16内を通過することは変わらない。

【0049】

この状態において、中空糸膜16内にはろ過液が流通し、中空糸膜16の外周は空気に覆われることとなる。ここで、中空糸膜16は、内部にろ過液があれば当該ろ過液の表面張力によって覆われ、周囲の空気が孔を通ることはない。

【0050】

しかしながら、中空糸膜16がリークしていると、その欠陥箇所から空気が中空糸膜16内部に侵入する。中空糸膜16内に侵入した空気は気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動する。この気泡Aは、後述する透明な視認キャップ11を通じて外部から図4に示すように、視認することができる。

【0051】

(浸漬膜でのリーク検知)

リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には、連結部材12を緩めて視認キャップ11の汚染した部分を回転させてずらし、再び連結部材12を締め付けた後、供給液弁31を閉じる。そして、逆洗ポンプ25を運転すると、膜浸漬タンク26の液がろ過されて液面が低下する。

【0052】

この状態において、中空糸膜16内にはろ過液が流通し、中空糸膜16の外周は上から徐々に空気に覆われることとなる。ここで、中空糸膜16は、内部にろ過液があれば当該ろ過液の表面張力によって覆われ、周囲の空気が孔を通ることはない。

【0053】

しかしながら、中空糸膜16がリークしていると、その欠陥箇所から空気が中空糸膜16内部に侵入する。中空糸膜16内に侵入した空気は気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動する。この気泡Aは、透明な視認キャップ11を通じて外部から図4に示すように、視認することができる。

【0054】

このような構成及び動作により、膜リークの検知は行われる。即ち、膜リーク検知を実施していない通常の運転時でも、視認キャップの汚染状態から膜リークの有無をある程度判断できる。膜リーク検知動作時には、気泡が視認キャップ11の外部から視認できなければ中空糸膜16の膜リークは起こっていないことが確認でき、気泡が視認キャップ11の外部から視認できれば中空糸膜16の膜リークが起こっていることが確認できる。

【0055】

(視認キャップ11の詳細構成)

次に、図5を用いて本発明の特徴部分である視認キャップ11の詳細な構成の例を説明する。

【0056】

図5(a)は視認キャップ11の上面図であり、図5(b)および(c)は視認キャップ11の断面図である。

【0057】

図5に示すように、視認キャップ11は、モジュール本体10aの径と略同様な径をもつ下部開口11aと、ろ過液用管44の径と略同様な径の上部開口11bが配設される。また、視認キャップ11の形状は、上部開口11bと同径の直管部11cと、下部開口11aの径から徐々に上部開口11bの径へと径が小さくなるテーパ部11dとにより構成される。また、下部開口11aの周囲には、濾過膜モジュール10に固定されるための溝11eがあり、その上に強度を保つためのリブ11fが溝11eの上部に複数配設されている。

【0058】

視認キャップ11は、内部の気泡Aを視認することができるように、透明又は半透明な部材によって作られている。例えば、ガラスや樹脂部材を使用することできる。ここで、テーパ部11dの内面に気泡が付着すると、付着した気泡に遮られて内部の視認ができず、中空糸膜16から発生する気泡Aがどの部分にあるかを把握することが困難となる。

【0059】

このため、視認キャップ11の材質には、気泡が付着しにくい熱可塑性の樹脂部材を用いることが好ましい。具体的には、ポリ塩化ビニル、メタクリル酸メチル樹脂、ポリスチレン系樹脂、フッ素系樹脂、ポリカーボネート、ポリサルホン、ポリエーテルサルホン、アクリロニトリル−スチレン共重合物、アクリロニトリルーブタジエン共重合物、ポリクロルフルオルエチレン等が好ましい。

【0060】

テーパ部11dは、前述のように、下部開口11aの径から徐々に上部開口11bの径へと径が小さくなるように一定の傾斜がついている。これにより、中空糸膜16の開放端16bから排出されたろ過液は、円滑に上部開口11b及びろ過液用管44に導かれる。ここで、キャップの直管部とテーパ部の接点と視認キャップが膜モジュール接着端面と接触する接点となす角度が5度以上、50度未満が望ましい。

【0061】

この角度が大きすぎると膜切れによるキャップの汚染が少なくなり検出感度が悪くなる。また、小さすぎて膜端面に近づきすぎると膜切れした中空糸の気泡発生による特定が困難になる。更に、テーパ部11dから膜切れした中空糸を特定するためには、上部開口11bの外径に対して連結部材12の内径の比が1.5倍以上、直管部11cが10mm以上であることが望ましい。膜リークの多くは膜モジュール内の中空糸束の外周近傍で発生するため、この部分の視認性を高める事が必要であるからである。

【0062】

この関係を満足することによって、作業者は下部開口11aの全面を直管部11cおよびテーパ部11dを透して見渡すことができ、視認性に優れたものとなる。これにより、下部開口11a中央部の中空糸膜16の開放端16bから気泡Aが発生していた場合であっても、気泡Aを確実に視認することができ、膜リーク検知をすることができる。

【0063】

以上のように、ろ過膜モジュール10上に透明の視認キャップ11を付帯することで、中空糸膜16の開放端16bからの視認キャップ11への汚染状態や気泡Aの発生を直接視認することができるようになる。このため、確実に膜リーク検知を行うことができる。また、気泡Aが発生する位置を直接視認することができるようになるため、どの中空糸膜16に膜リークが起こっているか又はどれだけの本数の膜リークが起こっているかを把握することができる。

【0064】

従来であれば、膜リークが起こったことを確認した場合、全てのろ過膜モジュールについてキャップを取り外し、再度膜リークの有無を確認する必要があった。そしてさらに、膜リークの少ないものは補修し、多いものは廃棄して交換するという識別を行うことが必要であった。しかしながら本実施形態によれば、膜リークの多く発生している一部の膜モジュールをろ過装置に取り付けたままの状態で識別できるため、手間やコストを削減することができる。

【0065】

また、視認キャップ11は、ろ過膜モジュール10とろ過液用管44との配管の役割をも担う。このため、従来のように膜リーク検知のための新たな構成要素を追加することなく、簡単な構成で膜リーク検知を行うことができ、部材点数やコストを削減することができる。

【0066】

(中空糸膜縦方向のリーク位置の特定)

上記方法により、リークした中空糸膜16の特定およびリークの本数が確認できる。

【0067】

次に、中空糸膜16の上下方向でのリーク位置特定方法について図1および図5により説明する。

【0068】

図1において、リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には連結部材12を緩めて視認キャップ11の汚染した部分をずらして再び連結部材12を締め付けた後、供給液弁31、濃縮液弁33を閉じる。そして、ケーシング収納型の加圧膜モジュールの場合には、空気弁32を開けコンプレッサー23から空気をモジュール本体10aの下部から供給する。すると、まずモジュール本体10a内の供給液に気泡が混入しつつ、供給液の一部はろ過液となり中空糸膜16内を通過する。この動作を続けると、モジュール本体10a内に空気が溜まっていく。そして、図6に示すようにモジュール本体内に空気の層が上部から形成され、液面が下側に移動して行き、膜のリーク部に達した時に視認キャップ11にて気泡が確認される。この空気が溜まる速度、つまり、モジュール本体10a内の液面低下速度は圧力と中空糸膜のろ過能力によって決定される。

【0069】

具体的な特定方法としては、一定圧力で空気をモジュール本体10aの下部から供給し、供給開始時を0秒とする。

【0070】

次にろ過液側の流量計指示値を確認し、モジュール本体10a内の液がなくなり流量指示値が0となるまでの時間A秒を測定する。

【0071】

気泡発生までの時間が短ければ上部での膜リークであり、A秒に近ければ下部での膜リークである事がわかる。

【0072】

測定条件としてはA秒が長くなる条件、すなわち、圧力が低いほど正確に位置は特定できるが効率の観点からA秒が60sec程度になる圧力が好ましい。

【0073】

また、浸漬膜モジュールの場合には、ろ過ポンプ27または減圧ポンプでろ過液側から吸引し、気泡発生時のタンク液面から中空糸膜16の上下方向でのリーク位置を特定する。

【0074】

以下実施例を示してより具体的に説明する。

【実施例1】

【0075】

膜モジュールとして旭化成ケミカルズ社製のケーシング収納型の中空糸型精密ろ過膜モジュール(型番号UNA−620A、膜面積50m2、中空糸長2m、PVDF製中空糸膜使用MFモジュール、公称孔径0.1ミクロン)であり、中空糸1本からリークしているモジュールを準備し、膜リーク検知テストを実施した。

【0076】

上部開口11bの外径89.1mm、連結部材12の内径150mmであり、この比約1.7倍で、直管部11cが4.4cmあり、下部開口11aとテーパ部11dとなす角度θが20度である視認キャップを使用した。

【0077】

この1本リークのある視認キャップを取り付けた膜モジュールを用い、平均濁度2度の富士川河川水を膜供給水とし、膜ろ過流束2m3/m2・日で運転を継続した。

【0078】

通常は、6ヶ月に1度の膜リーク検知試験を実施しているが、本実験では、約1週間経過後に視認キャップに黒褐色の汚染物質の付着が観察された。これにより、最長で6ヶ月間確認されない膜リークが早期に確認できた。

【0079】

また、本膜モジュールの連結部材12を外し、視認キャップの汚染した箇所を回してずらして再度、連結部材12を取付けた後、供給液弁31、濃縮液弁33を閉じた。そして、空気弁32を開けコンプレッサー23から200kPaの圧力で空気をモジュール本体10aの下部から供給した。その結果、中空糸膜16内に侵入した空気が気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動し、この気泡Aは、汚染して視認性が低下した部分を使わずに透明な視認キャップ11を通じて外部から図3に示すように視認することができ、且つ、膜リークの本数およびリークした中空糸膜16の特定が確実に可能であった。

【0080】

この時、空気で加圧を開始してからろ過液側の流量計の値が0m3/hrとなるまでの時間が約15秒であったため、50kPaの圧力で再度同様な検知テストを実施した。

【0081】

その結果、気泡発生までの時間は6秒であり、ろ過液側の流量計の値が0m3/hrになるまでの時間は58秒であった。

【0082】

この結果から、2m長の中空糸の最上部から10cmと推定され、実際に解体してリーク位置を確認した結果、最上部から約8cmの位置であり、ほぼ、正確に特定できる事が確認できた。

【産業上の利用可能性】

【0083】

本発明は、中空糸膜を使用したろ過装置に使用することができ、特に中空糸膜では、有効に利用することができる。

【図面の簡単な説明】

【0084】

【図1】ろ過装置1の概略説明図。

【図2】ろ過装置2の概略説明図。

【図3】ろ過膜モジュール10の断面図。

【図4】膜リーク検知時の視認キャップ11の斜視図。

【図5】視認キャップ11の上面図及び断面図。

【図6】膜リーク検知原理図。

【符号の説明】

【0085】

A…気泡、1…加圧膜ろ過装置、2…浸漬膜ろ過装置、10…ろ過膜モジュール、10a…モジュール本体、11…視認キャップ、11a…下部開口、11b…上部開口、11c…直管部、11d…テーパ部、11e…溝、11f…リブ、12…連結部材、13…下部キャップ、14…連結部材、16…中空糸膜、16a…閉塞端、16b…開放端、21…供給液タンク、22…供給液ポンプ、23…コンプレッサー、24…ろ過液タンク、25…逆洗ポンプ、26…膜浸漬タンク、27…ろ過ポンプ、31…供給液弁、32…空気弁、33…濃縮液弁、34…ろ過液弁、36…逆洗液弁、37…排液弁、41…供給液用管、42…空気用管、43…濃縮液用管、44…ろ過液用管、45…逆洗液管、46…散気管

【技術分野】

【0001】

本発明は、中空糸膜を用いたろ過膜モジュールに係り、特に検知性能に優れる外圧式中空糸膜モジュールの膜リーク検知方法に関するものである。

【背景技術】

【0002】

河川水、湖沼水、地下水或いは海水等を原液として精密ろ過、限外ろ過装置により大量に浄化する水処理を行うろ過装置がある。このようなろ過装置においては、ろ過能力の維持のためにろ過膜に付着した懸濁物質を排除するため、外圧式ろ過膜モジュールではエア等の気体を供給水側に供給するエアバブリング運転が定期的に実施される。このエアバブリング運転時に合わせて、ろ過装置に装備される中空糸膜の膜リークを検知する方法が提案されている(例えば、特許文献1参照)。

【0003】

特許文献1の構成においては、エアバブリング運転時又は運転後に継手部材の筒状本体内に気泡の発生の有無を目視によって確認することで、中空糸膜の膜リークの有無を判断していた。

【0004】

【特許文献1】特開平11−311596

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の従来例においては、膜リーク検知を目的として気体を供給した時のみ膜リークが検知され、通常の運転時には膜リークが発生しているかどうかは検知できなかった。このため、膜リーク検知の試験を実施していない間に膜リークが発生した場合、長期間においてバクテリアや汚染物がろ過水中に混入してしまうという問題があった。

【0006】

また、気体を供給し前記継手部材の筒状本体を目視することで、中空糸膜の膜リークの有無を確認することはできるが、どの中空糸膜のどの位置で膜リークが起こっているのかを特定することはできなかった。このため、膜リークが起こったことを確認した場合、全てのろ過膜モジュールについてキャップを取り外し、再度膜リークの有無を確認する必要がある。そして、膜リークの少ないものは補修し、多いものは廃棄して交換するという識別を行うことが必要であった。このため、より効率的に作業をする必要があった。

【0007】

また、気体を供給する膜リーク検知において、膜リークによる気泡の発生を確認するためには、中空糸切断端面に水を溜めておく必要があり、特別な部品を接続するか、モジュールを取り外して水槽中で確認する必要があった。

【0008】

更に、ケーシング収納タイプの膜モジュールの場合、解体してリーク位置を特定し、リーク状況を見て原因を推定しており、対策を講じるのには非常に長い期間を要していた。

【0009】

本発明は前記課題を解決するものであり、その目的とするところは、中空糸膜の膜リーク検知や、膜切れ確認後における補修可能であるか廃棄するかの識別を、効率的且つ簡単な構成で行うことおよび対策を早急に実施することである。

【課題を解決するための手段】

【0010】

本発明は、すなわち、

(1)複数の中空糸膜を内包し、供給水を中空糸膜の外側から内側へろ過する外圧式ろ過膜モジュールにおいて、本膜モジュールのろ過水側が、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより構成されており、本視認キャップが別体の連結部材により固定されるろ過膜モジュールを用い、供給水側から気体で加圧するかもしくはろ過水側を減圧し、中空糸周囲の液面を下げながらろ過水側から発生する気泡の位置からリーク中空糸を特定する膜リーク検知方法、

(2)気体の加圧圧力もしくはろ過水側の減圧圧力の測定、気泡発生までの所要時間の測定により中空糸膜の上下方向でのリーク位置を特定することを特徴とする(1)に記載する膜リーク検知方法である。

【0011】

前記目的を達成するための本発明に係る第1の構成は、複数の中空糸膜を内包し供給された供給液をろ過液と濃縮液とに分離する外圧式ろ過膜モジュールにおいて、本膜モジュールのろ過水側キャップが透明であり、膜リーク検知でリークした中空糸を特定できることを特徴とする。

【0012】

前記目的を達成するための本発明に係る第2の構成は、第1の構成に加えて、気体加圧または減圧圧力、気泡発生までの所要時間の関係から中空糸膜の上下方向のリーク位置を特定することを特徴とする。

【発明の効果】

【0013】

本発明は、上述のような構成を有する。第1の構成においては、ろ過膜モジュールと前記ろ過液用管を、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにて連結する。このため、膜リークが発生するとリークした膜のろ過水の流出する上方部分において前記視認キャップ部に汚れが付着し、膜リークが発生していることが確認でき、その後、連結部材12を緩めてキャップの汚染部分をリークした中空糸の上部から回転させてずらして確実に確認できる状態とし、加圧空気を供給して中空糸膜から気泡が発生させ、前記視認キャップの外部から前記気泡が発生している事実及び箇所を直接視認することでリークした中空糸の特定ができる。

【0014】

また、連結部材12を緩めてキャップの汚染部分をリークした中空糸の上部から回転させてずらし、再度運転を継続して同様に汚染が発生することを確認することで膜リークを検証できる。

【0015】

キャップは連結部材12により、緩めた時に回転可能に固定できる事が視認性の点で好ましい。

【0016】

また、第2の構成においては、供給水側から気体で加圧して供給水の液面を低下させる場合には、加圧圧力を一定とし、時間とモジュール内の液のろ過による液面低下速度の関係を求めておき、リーク発生までの時間の測定から、中空糸膜の縦方向でのリーク位置を特定する。すなわち、リーク位置が液面よりも下に位置する場合には気泡は発生しないが、リーク位置以下に液面が下がった時に気泡が発生することを利用し、圧力と時間から位置を特定する。

【0017】

供給水側の液面を低下させる方法としては、供給水側からの気体による加圧の他、ろ過水側を減圧にすることによるろ過や、供給水側の液のドレンなどが挙げられる。

【0018】

ろ過水側の減圧の場合には、膜のリーク部が液面以上になるとリーク部から気泡を吸い込みろ過水側に気泡が確認される。

【0019】

更に、感度を上げるためには高い圧力(供給水側とろ過水側との間の高い差圧)で検査することが必要であるが、圧力を高くするとろ過による液面の低下速度が速くなり縦方向での位置の誤差が大きくなる。そこで、気体と同時に加圧液体をモジュールに供給するか、一定量気体を供給した後に液体で加圧することを複数回繰り返す方法により高い圧力での検査が可能になる。

【0020】

この検査における圧力は膜を乾燥させないために、ろ過に供する液体におけるバブルポイント以下の圧力で実施する必要がある。

【0021】

この方法により、中空糸のリーク部位が中空糸束の外周部であり、中空糸の最上部でのリークと判断されればエアバブリングなどの運転条件をマイルドにするなどの対策を講じたり、中空糸膜束の下側であれば物理洗浄後の汚染物排出がうまく行っておらず汚染物が蓄積したと推定でき、物理洗浄後の排出条件変更や前処理の強化等の対策を講じるなど、過去の知見から原因が推定できるので、早急な暫定対策を講じることが可能となる。

【0022】

また、第二の構成において、ろ過水側を減圧とする場合には、減圧ポンプなどでろ過水側を吸引しながら膜モジュール内の液面を下げて行く。この際、減圧圧力と所要時間もしくは槽内浸漬型の膜モジュールの場合にはその液面と同時に気泡の発生を検知することで中空糸の縦方向における膜リーク位置を特定できる。

【0023】

特にろ過水側を減圧とする方法は、発生する気泡が減圧下で体積が増加することで感度が向上することに加え、中空糸内から発生する気泡の上昇速度が増加することにより縦方向の位置特定において誤差が小さくできるので好ましい。

【0024】

第1及び第2の構成により、ろ過膜モジュールに透明の視認キャップを付帯したことで、ろ過膜モジュールの上部からは膜リークが原因となるキャップの汚染や中空糸膜からの気泡の発生及び発生箇所を直接視認することができる。

【0025】

また、リーク検査圧力と所要時間または液面などの測定により、中空糸の上下方向でのリーク位置の特定が可能となり、早急なリーク対策の対応が可能となる。

【発明を実施するための最良の形態】

【0026】

図を用いて本発明に係る中空糸膜を用いたろ過装置の説明をする。説明においては、中空糸膜を用いたろ過装置1の概略構成、ろ過膜モジュール10の詳細構成、ろ過装置1作動時の動作、エアバブリング運転時の動作、膜リーク検知時の動作、視認キャップ11の詳細構成、リーク検知原理の順で行う。

【0027】

図1は供給水を加圧してろ過を行なう加圧膜のろ過装置1の概略説明図であり、図2は槽内に膜を浸漬しろ過水を吸引してろ過を行なう浸漬膜のろ過装置2の概略図であり、図3はろ過膜モジュール10の断面図であり、図4は膜リーク検知時の視認キャップ11の斜視図であり、図5は視認キャップ11の上面図及び断面図であり、図6はリーク検知の原理を示す図である。

【0028】

(中空糸膜を用いた加圧膜ろ過装置1の概略構成)

図1に示すように、中空糸膜を用いたろ過装置1は、多数の中空糸膜を内部に配設するろ過膜モジュール10によって、懸濁物質を含む水などの供給液をろ過するものである。

【0029】

本ろ過装置1は、ろ過膜モジュール10に供給する供給液を貯留する供給液タンク21と、供給液タンク21内の供給液をろ過膜モジュール10へと運搬する供給液ポンプ22と、空気をろ過膜モジュール10へと送り出すコンプレッサー23と、ろ過されたろ過液を貯留するろ過液タンク24と、を有する。

【0030】

また、供給液タンク21の下流側とろ過膜モジュール10の上流側とは供給液用管41で接続され、コンプレッサー23の下流側とろ過膜モジュール10の上流側とは空気用管42で接続され、ろ過膜モジュール10の下流側と供給液タンク21の上流側とは濃縮液用管43で接続され、ろ過膜モジュール10の下流側とろ過液タンク24の上流側とはろ過液用管44で接続され、ろ過液タンク24の下流側とろ過液用管44とは逆洗液管45で接続されている。

【0031】

また、供給液用管41は供給液ポンプ22の下流側に供給液弁31が配設され、空気用管42には空気弁32が配設され、濃縮液用管43には濃縮液弁33が配設され、ろ過液用管44にはろ過液弁34が配設され、逆洗液管45には逆洗液弁36が配設される。

(中空糸膜を用いた浸漬膜ろ過装置2の概略構成)

図2に示すように、中空糸膜を用いたろ過装置2は、多数の中空糸膜を内部に配設するろ過膜モジュール10によって、懸濁物質を含む水などの供給液をろ過するものである。

【0032】

本ろ過装置2は、供給液をろ過膜モジュール10へと運搬する供給液ポンプ22と、ろ過膜モジュール10を浸漬する膜浸漬タンク26と、空気をろ過膜モジュール10へと送り出すコンプレッサー23と、ろ過されたろ過液を貯留するろ過液タンク24と、を有する。

【0033】

また、供給液タンク21の下流側とろ過膜モジュール10の上流側から供給液用管41で液が膜浸漬タンク26へ供給され、コンプレッサー23の下流側とろ過膜モジュール10の上流側とは空気用管42で接続され、ろ過膜モジュール10の下流側とろ過液タンク24の上流側とはろ過液用管44で接続されている。

【0034】

また、供給液用管41は供給液ポンプ22の下流側に供給液弁31が配設され、空気用管42には空気弁32が配設され、ろ過液用管44にはろ過液弁34が配設される。

【0035】

(ろ過膜モジュール10の詳細構成)

図3に示すように、ろ過膜モジュール10は、下部から供給液が供給され、上部からろ過液が排出され、また上側の側部からは濃縮液が排出されるように、起立して配設される。

【0036】

ろ過膜モジュール10の円筒状のモジュール本体10aに対して、その上端に視認キャップ11が嵌め込まれ、その下端には下部キャップ13が嵌め込まれ、それぞれナット等の連結部材12、14によって連結固定される。

【0037】

浸漬膜モジュールの場合には、ハウジングがなく、供給液は下部だけでなく中空糸外周部からも供給される。

【0038】

モジュール本体10aの内部には多数の中空糸膜16が配設される。中空糸膜16は、下端部が閉塞されて固定される閉塞端16aとなっており、上端部が開放された開放端16bとなっている。尚、図3中では説明のため中空糸膜16の数を3本としているが、実際は多数の中空糸膜16が束状になっている。

【0039】

(ろ過装置作動時の動作)

上記構成により、ろ過装置作動時には次のように動作する。

【0040】

まず、加圧膜ろ過装置1では、供給液タンク21に貯留された供給液が、ポンプ22によってろ過膜モジュール10の下部キャップ13から進入する。供給液は、図3中の太線で示す矢印のようにモジュール本体10a内を下部から上部へと流通する。ここで、中空糸膜16表面にある微細な孔は、供給液内の懸濁物質は通さないが水等の液体は通す。このため、モジュール本体10a内の下部から上部へ流通する過程において、供給液の一部は図3中の破線矢印で示すように中空糸膜16の内部へと浸入する。この中空糸膜16内に浸入したものがろ過液となり、ろ過液用管44へと導かれる。

【0041】

また、浸漬膜のろ過装置2では、供給液はポンプ22によって膜浸漬タンク26に供給され、ろ過膜モジュール10の下部および中空糸外周から進入する。供給液のモジュールによるろ過は加圧膜モジュールと同様であり、中空糸膜16内に浸入したものがろ過液となり、ろ過液用管44へと導かれる。

【0042】

一方、中空糸膜16によってろ過されずにモジュール本体10a内を流通した供給液は、ろ過液を除いた分だけ懸濁物質が濃縮される。この中空糸膜16内に浸入せずにモジュール本体10a上端側の側面まで流通したものが濃縮液となり、加圧膜の場合は濃縮液用管43を通じて供給液タンク21に戻り、浸漬膜の場合には膜浸漬タンク26に滞留する。この動作を繰り返し、供給液内から清浄なろ過液と濃縮液とを分離する。

【0043】

(エアバブリング運転時の動作)

次に、エアバブリング運転の一例を説明する。エアバブリング運転は、中空糸膜16に付着した懸濁物質を排除するために行われる。

【0044】

エアバブリング運転時には、供給液弁31、濃縮液弁33及びろ過液弁34を閉じる一方で、空気弁32、逆洗液弁36及び排液弁37を開放する。この状態で、コンプレッサー23から空気を供給液用管41内に供給する。また、ろ過液タンク24に溜まっているろ過液を逆洗ポンプ25を用いてろ過液用管44へ供給する。

【0045】

すると、モジュール本体10a内の下部からは空気が供給され、モジュール本体10a内の上部からは中空糸膜16を通じて中空糸膜16内部から外部へろ過液が供給されることにより、モジュール本体10aの内部には気泡とろ過液が供給されることとなる。すると、気泡とろ過液が供給される作用により、一方で、気泡が中空糸膜16の側面に付着した懸濁物質に当たり、また一方で、中空糸膜16が振動する。これにより、中空糸膜16から懸濁物質が剥離することとなる。剥離した前記懸濁物質は、ろ過液とともに排液弁37からから排出され、中空糸膜16に付着した懸濁物質を、ろ過装置1内部から排除することができる。

【0046】

(加圧膜でのリーク検知)

次に、中空糸膜16の膜リーク検知について説明する。本実施形態の膜リーク検知は、特別に検知を目的とした動作を行わない通常のろ過運転継続中に、膜リークによってろ過水側に流出した汚染物質が視認キャップを汚染することで検知される。また、リークした中空糸の特定は上記エアバブリング運転と同様の構成を用いて行うことができる。このため、膜リーク検知を行う構成としても部材点数が増えることはない。

【0047】

この点においては、加圧膜モジュールおよび浸漬膜モジュールで同様である。

【0048】

リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には連結部材12を緩めて視認キャップ11の汚染した部分をずらして再び連結部材12を締め付けた後、供給液弁31、濃縮液弁33を閉じる。そして、空気弁32を開けコンプレッサー23から空気をモジュール本体10aの下部から供給する。すると、まずモジュール本体10a内の供給液に気泡が混入しつつ、供給液の一部はろ過液となり中空糸膜16内を通過する。この動作を続けると、モジュール本体10a内に空気が溜まっていくが、一方で、供給液中の一部がろ過液となって中空糸膜16内を通過することは変わらない。

【0049】

この状態において、中空糸膜16内にはろ過液が流通し、中空糸膜16の外周は空気に覆われることとなる。ここで、中空糸膜16は、内部にろ過液があれば当該ろ過液の表面張力によって覆われ、周囲の空気が孔を通ることはない。

【0050】

しかしながら、中空糸膜16がリークしていると、その欠陥箇所から空気が中空糸膜16内部に侵入する。中空糸膜16内に侵入した空気は気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動する。この気泡Aは、後述する透明な視認キャップ11を通じて外部から図4に示すように、視認することができる。

【0051】

(浸漬膜でのリーク検知)

リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には、連結部材12を緩めて視認キャップ11の汚染した部分を回転させてずらし、再び連結部材12を締め付けた後、供給液弁31を閉じる。そして、逆洗ポンプ25を運転すると、膜浸漬タンク26の液がろ過されて液面が低下する。

【0052】

この状態において、中空糸膜16内にはろ過液が流通し、中空糸膜16の外周は上から徐々に空気に覆われることとなる。ここで、中空糸膜16は、内部にろ過液があれば当該ろ過液の表面張力によって覆われ、周囲の空気が孔を通ることはない。

【0053】

しかしながら、中空糸膜16がリークしていると、その欠陥箇所から空気が中空糸膜16内部に侵入する。中空糸膜16内に侵入した空気は気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動する。この気泡Aは、透明な視認キャップ11を通じて外部から図4に示すように、視認することができる。

【0054】

このような構成及び動作により、膜リークの検知は行われる。即ち、膜リーク検知を実施していない通常の運転時でも、視認キャップの汚染状態から膜リークの有無をある程度判断できる。膜リーク検知動作時には、気泡が視認キャップ11の外部から視認できなければ中空糸膜16の膜リークは起こっていないことが確認でき、気泡が視認キャップ11の外部から視認できれば中空糸膜16の膜リークが起こっていることが確認できる。

【0055】

(視認キャップ11の詳細構成)

次に、図5を用いて本発明の特徴部分である視認キャップ11の詳細な構成の例を説明する。

【0056】

図5(a)は視認キャップ11の上面図であり、図5(b)および(c)は視認キャップ11の断面図である。

【0057】

図5に示すように、視認キャップ11は、モジュール本体10aの径と略同様な径をもつ下部開口11aと、ろ過液用管44の径と略同様な径の上部開口11bが配設される。また、視認キャップ11の形状は、上部開口11bと同径の直管部11cと、下部開口11aの径から徐々に上部開口11bの径へと径が小さくなるテーパ部11dとにより構成される。また、下部開口11aの周囲には、濾過膜モジュール10に固定されるための溝11eがあり、その上に強度を保つためのリブ11fが溝11eの上部に複数配設されている。

【0058】

視認キャップ11は、内部の気泡Aを視認することができるように、透明又は半透明な部材によって作られている。例えば、ガラスや樹脂部材を使用することできる。ここで、テーパ部11dの内面に気泡が付着すると、付着した気泡に遮られて内部の視認ができず、中空糸膜16から発生する気泡Aがどの部分にあるかを把握することが困難となる。

【0059】

このため、視認キャップ11の材質には、気泡が付着しにくい熱可塑性の樹脂部材を用いることが好ましい。具体的には、ポリ塩化ビニル、メタクリル酸メチル樹脂、ポリスチレン系樹脂、フッ素系樹脂、ポリカーボネート、ポリサルホン、ポリエーテルサルホン、アクリロニトリル−スチレン共重合物、アクリロニトリルーブタジエン共重合物、ポリクロルフルオルエチレン等が好ましい。

【0060】

テーパ部11dは、前述のように、下部開口11aの径から徐々に上部開口11bの径へと径が小さくなるように一定の傾斜がついている。これにより、中空糸膜16の開放端16bから排出されたろ過液は、円滑に上部開口11b及びろ過液用管44に導かれる。ここで、キャップの直管部とテーパ部の接点と視認キャップが膜モジュール接着端面と接触する接点となす角度が5度以上、50度未満が望ましい。

【0061】

この角度が大きすぎると膜切れによるキャップの汚染が少なくなり検出感度が悪くなる。また、小さすぎて膜端面に近づきすぎると膜切れした中空糸の気泡発生による特定が困難になる。更に、テーパ部11dから膜切れした中空糸を特定するためには、上部開口11bの外径に対して連結部材12の内径の比が1.5倍以上、直管部11cが10mm以上であることが望ましい。膜リークの多くは膜モジュール内の中空糸束の外周近傍で発生するため、この部分の視認性を高める事が必要であるからである。

【0062】

この関係を満足することによって、作業者は下部開口11aの全面を直管部11cおよびテーパ部11dを透して見渡すことができ、視認性に優れたものとなる。これにより、下部開口11a中央部の中空糸膜16の開放端16bから気泡Aが発生していた場合であっても、気泡Aを確実に視認することができ、膜リーク検知をすることができる。

【0063】

以上のように、ろ過膜モジュール10上に透明の視認キャップ11を付帯することで、中空糸膜16の開放端16bからの視認キャップ11への汚染状態や気泡Aの発生を直接視認することができるようになる。このため、確実に膜リーク検知を行うことができる。また、気泡Aが発生する位置を直接視認することができるようになるため、どの中空糸膜16に膜リークが起こっているか又はどれだけの本数の膜リークが起こっているかを把握することができる。

【0064】

従来であれば、膜リークが起こったことを確認した場合、全てのろ過膜モジュールについてキャップを取り外し、再度膜リークの有無を確認する必要があった。そしてさらに、膜リークの少ないものは補修し、多いものは廃棄して交換するという識別を行うことが必要であった。しかしながら本実施形態によれば、膜リークの多く発生している一部の膜モジュールをろ過装置に取り付けたままの状態で識別できるため、手間やコストを削減することができる。

【0065】

また、視認キャップ11は、ろ過膜モジュール10とろ過液用管44との配管の役割をも担う。このため、従来のように膜リーク検知のための新たな構成要素を追加することなく、簡単な構成で膜リーク検知を行うことができ、部材点数やコストを削減することができる。

【0066】

(中空糸膜縦方向のリーク位置の特定)

上記方法により、リークした中空糸膜16の特定およびリークの本数が確認できる。

【0067】

次に、中空糸膜16の上下方向でのリーク位置特定方法について図1および図5により説明する。

【0068】

図1において、リークの発生した中空糸を特定するには、視認キャップ11が汚染している場合には連結部材12を緩めて視認キャップ11の汚染した部分をずらして再び連結部材12を締め付けた後、供給液弁31、濃縮液弁33を閉じる。そして、ケーシング収納型の加圧膜モジュールの場合には、空気弁32を開けコンプレッサー23から空気をモジュール本体10aの下部から供給する。すると、まずモジュール本体10a内の供給液に気泡が混入しつつ、供給液の一部はろ過液となり中空糸膜16内を通過する。この動作を続けると、モジュール本体10a内に空気が溜まっていく。そして、図6に示すようにモジュール本体内に空気の層が上部から形成され、液面が下側に移動して行き、膜のリーク部に達した時に視認キャップ11にて気泡が確認される。この空気が溜まる速度、つまり、モジュール本体10a内の液面低下速度は圧力と中空糸膜のろ過能力によって決定される。

【0069】

具体的な特定方法としては、一定圧力で空気をモジュール本体10aの下部から供給し、供給開始時を0秒とする。

【0070】

次にろ過液側の流量計指示値を確認し、モジュール本体10a内の液がなくなり流量指示値が0となるまでの時間A秒を測定する。

【0071】

気泡発生までの時間が短ければ上部での膜リークであり、A秒に近ければ下部での膜リークである事がわかる。

【0072】

測定条件としてはA秒が長くなる条件、すなわち、圧力が低いほど正確に位置は特定できるが効率の観点からA秒が60sec程度になる圧力が好ましい。

【0073】

また、浸漬膜モジュールの場合には、ろ過ポンプ27または減圧ポンプでろ過液側から吸引し、気泡発生時のタンク液面から中空糸膜16の上下方向でのリーク位置を特定する。

【0074】

以下実施例を示してより具体的に説明する。

【実施例1】

【0075】

膜モジュールとして旭化成ケミカルズ社製のケーシング収納型の中空糸型精密ろ過膜モジュール(型番号UNA−620A、膜面積50m2、中空糸長2m、PVDF製中空糸膜使用MFモジュール、公称孔径0.1ミクロン)であり、中空糸1本からリークしているモジュールを準備し、膜リーク検知テストを実施した。

【0076】

上部開口11bの外径89.1mm、連結部材12の内径150mmであり、この比約1.7倍で、直管部11cが4.4cmあり、下部開口11aとテーパ部11dとなす角度θが20度である視認キャップを使用した。

【0077】

この1本リークのある視認キャップを取り付けた膜モジュールを用い、平均濁度2度の富士川河川水を膜供給水とし、膜ろ過流束2m3/m2・日で運転を継続した。

【0078】

通常は、6ヶ月に1度の膜リーク検知試験を実施しているが、本実験では、約1週間経過後に視認キャップに黒褐色の汚染物質の付着が観察された。これにより、最長で6ヶ月間確認されない膜リークが早期に確認できた。

【0079】

また、本膜モジュールの連結部材12を外し、視認キャップの汚染した箇所を回してずらして再度、連結部材12を取付けた後、供給液弁31、濃縮液弁33を閉じた。そして、空気弁32を開けコンプレッサー23から200kPaの圧力で空気をモジュール本体10aの下部から供給した。その結果、中空糸膜16内に侵入した空気が気泡Aとなってろ過液内を上昇し、中空糸膜16の開放端16bからろ過液用管44側へ移動し、この気泡Aは、汚染して視認性が低下した部分を使わずに透明な視認キャップ11を通じて外部から図3に示すように視認することができ、且つ、膜リークの本数およびリークした中空糸膜16の特定が確実に可能であった。

【0080】

この時、空気で加圧を開始してからろ過液側の流量計の値が0m3/hrとなるまでの時間が約15秒であったため、50kPaの圧力で再度同様な検知テストを実施した。

【0081】

その結果、気泡発生までの時間は6秒であり、ろ過液側の流量計の値が0m3/hrになるまでの時間は58秒であった。

【0082】

この結果から、2m長の中空糸の最上部から10cmと推定され、実際に解体してリーク位置を確認した結果、最上部から約8cmの位置であり、ほぼ、正確に特定できる事が確認できた。

【産業上の利用可能性】

【0083】

本発明は、中空糸膜を使用したろ過装置に使用することができ、特に中空糸膜では、有効に利用することができる。

【図面の簡単な説明】

【0084】

【図1】ろ過装置1の概略説明図。

【図2】ろ過装置2の概略説明図。

【図3】ろ過膜モジュール10の断面図。

【図4】膜リーク検知時の視認キャップ11の斜視図。

【図5】視認キャップ11の上面図及び断面図。

【図6】膜リーク検知原理図。

【符号の説明】

【0085】

A…気泡、1…加圧膜ろ過装置、2…浸漬膜ろ過装置、10…ろ過膜モジュール、10a…モジュール本体、11…視認キャップ、11a…下部開口、11b…上部開口、11c…直管部、11d…テーパ部、11e…溝、11f…リブ、12…連結部材、13…下部キャップ、14…連結部材、16…中空糸膜、16a…閉塞端、16b…開放端、21…供給液タンク、22…供給液ポンプ、23…コンプレッサー、24…ろ過液タンク、25…逆洗ポンプ、26…膜浸漬タンク、27…ろ過ポンプ、31…供給液弁、32…空気弁、33…濃縮液弁、34…ろ過液弁、36…逆洗液弁、37…排液弁、41…供給液用管、42…空気用管、43…濃縮液用管、44…ろ過液用管、45…逆洗液管、46…散気管

【特許請求の範囲】

【請求項1】

複数の中空糸膜を内包し、供給水を中空糸膜の外側から内側へろ過する外圧式ろ過膜モジュールにおいて、

本膜モジュールのろ過水側が、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより構成されており、本視認キャップが別体の連結部材により固定されるろ過膜モジュールを用い、供給水側から気体で加圧するかもしくはろ過水側を減圧し、中空糸周囲の液面を下げながらろ過水側から発生する気泡の位置からリーク中空糸を特定する膜リーク検知方法。

【請求項2】

気体の加圧圧力もしくはろ過水側の減圧圧力の測定、気泡発生までの所要時間の測定により中空糸膜の上下方向でのリーク位置を特定することを特徴とする請求項1に記載する膜リーク検知方法。

【請求項1】

複数の中空糸膜を内包し、供給水を中空糸膜の外側から内側へろ過する外圧式ろ過膜モジュールにおいて、

本膜モジュールのろ過水側が、直管部とテーパ部とから構成され且つ透明な材質で構成される視認キャップにより構成されており、本視認キャップが別体の連結部材により固定されるろ過膜モジュールを用い、供給水側から気体で加圧するかもしくはろ過水側を減圧し、中空糸周囲の液面を下げながらろ過水側から発生する気泡の位置からリーク中空糸を特定する膜リーク検知方法。

【請求項2】

気体の加圧圧力もしくはろ過水側の減圧圧力の測定、気泡発生までの所要時間の測定により中空糸膜の上下方向でのリーク位置を特定することを特徴とする請求項1に記載する膜リーク検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−104945(P2008−104945A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−289897(P2006−289897)

【出願日】平成18年10月25日(2006.10.25)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月25日(2006.10.25)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]