膜分離モジュール

【課題】板状の支持材に平膜を機械的に固定した平膜エレメントを採用するとともに、低容量のポンプを用いながら個々の膜面において充分な膜面線速度を得ることができる膜分離モジュールを提供する。

【解決手段】、

板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュールとする。

【解決手段】、

板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュールとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種溶液の濾過または濃縮に使用される平膜式分離モジュールに関する。特に微生物または培養細胞を培養した培養液からの発酵液の濾過および微生物または培養細胞の濃縮に使用される平膜式分離モジュールに関する。

【背景技術】

【0002】

上下水や廃水処理、食品、化学工業における溶液の分離又は濃縮処理などのために、精密濾過膜(MF膜)、限外濾過膜(UF膜)、逆浸透膜(RO膜)等の平膜状の分離膜を用いた濾過装置が使用されている。

【0003】

平膜は無機平膜と有機平膜とに大別でき、有機平膜は、濾過性能高い、濾過助剤を必要としない、単位膜面積あたりのコストが安い等の優位性を無機平膜に対して有している。例えば、無機平膜である平板状の金属膜を用いた平膜エレメントを複数積層した膜分離モジュールが開示されている(特許文献1)。また、膜モジュールのケース内に適当間隔で平行に配列される、有機平膜を用いた膜分離ユニットとして、板状の支持材の両面に機械的膜押さえ手段や溶着によって平膜を固定した平膜エレメントが開示されている(特許文献2)。

【0004】

しかし、特許文献1、2に記載のモジュールは、いずれも複数の平膜エレメントを適当間隔で平行に配列させ、曝気もしくはポンプにより複数の膜面に原液を並行に供給するものであって、個々の膜面において充分な膜面線速度を確保するためには充分な深度の曝気槽や大容量のポンプが必要となり、大きな送液エネルギーが必要であった。

【0005】

さらに、特許文献2に記載されるような機械的膜押さえ手段を用いて、支持材に膜を固定する場合、かかる膜押さえ手段が凸となってしまうため、膜押さえ手段の箇所で、原液流路断面積が小さくなってしまい、圧力損失を生じる。そして、圧力損失を生じると個々の膜面において充分な膜面線速度を確保することができなくなり、それを解消するためにはさらに、充分な深度の曝気槽や大容量のポンプが必要となり、大きな送液エネルギーが必要であった。

【0006】

なお、特許文献2には、溶着により膜を押さえる手段も開示されている。しかし溶着により膜を押さえる場合、溶着に用いるレーザーや溶剤により、支持材が損傷し、支持材の再利用が困難になることがあり、そのため機械的膜押さえ手段が望まれるという現実がある。

【特許文献1】特開平8―299765号公報

【特許文献2】特開平9―122456号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明はこのような状態に鑑み、板状の支持材に平膜を機械的に固定した平膜エレメントを採用するとともに、低容量のポンプを用いながら個々の膜面において充分な膜面線速度を得ることができる膜分離モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

発明者らは、鋭意検討の結果、次の(1)〜(8)のいずれかに記載の構成により、上記課題を解決するに至った。

(1)板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが、交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュール。

(2)前記平膜と前記仕切板との間の前記原液流路は、前記凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きい、前記(1)に記載の膜分離モジュール。

(3)前記膜押さえ手段が面取りもしくはテーパ構造を有する、前記(1)または(2)に記載の分離モジュール。

(4)前記凹部が面取りもしくはテーパ構造を有する、前記(1)〜(3)のいずれかに記載の分離モジュール。

(5)前記平膜エレメントは、前記支持材の両面に平膜が固定されており、前記支持材は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有し、前記仕切板は、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、前記仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有している、前記(1)〜(4)のいずれかに記載の膜分離モジュール。

(6)前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である、前記(1)〜(5)のいずれかに記載の膜分離モジュール。

(7)前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、前記支持材が、該支持材の前記貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、前記仕切板が、該仕切板の前記貫通孔から該仕切板の側面に貫通するドレイン孔を有している、前記(5)に記載の膜分離モジュール

(8)前記平膜が有機平膜である、前記(1)〜(7)のいずれかに記載の膜分離モジュール。

【発明の効果】

【0009】

本発明によれば、板状の支持材に平膜を機械的に固定した平膜エレメントを採用しながらも、圧力損失を低減し、低容量ポンプで個々の膜面において充分な膜面線速度を得ることが可能となる。

【0010】

特に、平膜と仕切板との間の原液流路に関し、凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きくなるようにすることや、膜押さえ手段および/または凹部に面取りもしくはテーパ構造を設けることで、より一層圧力損失を低減することができ、より大きな膜面線速度を得ることが可能となる。

【0011】

また、膜エレメントを、支持材の両面に平膜を固定したものとし、支持材の、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を設け、仕切板の、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を設ける場合には、原液に対して複数の平膜エレメントが直列に配列されていることになるので、より一層低容量のポンプを用いても個々の膜面において充分な膜面線速度を確保することができる。

【0012】

そして、支持材、仕切板および膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である場合には、本発明における平膜エレメントでは膜押さえ手段が凸となってしまうため原液が滞留してしまう箇所が生じやすいものの、オートクレーブによる高圧蒸気滅菌が可能となる。同様に、支持材、仕切板および膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、かつ、支持材が、該支持材の貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、仕切板が、該仕切板の貫通孔から該仕切板の側面に貫通するドレイン孔を有している場合には、蒸気滅菌が可能となる。したがって、このような構成を採用する場合には、無菌性を長期に亘って維持することができ、安定したろ過運転を行うことができる。

【発明を実施するための最良の形態】

【0013】

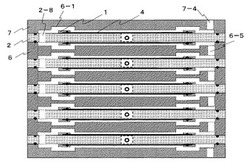

本発明の膜分離モジュールは、例えば図3、図6、図7に示すように、板状の支持材2の両面に平膜4が固定された平膜エレメント3と、該平膜エレメント3と対向し、平膜との間に原液流路を形成する仕切板6とが交互に複数枚積層されてなるものである。なお、図3は、本発明の一実施形態を示す平膜エレメント3の分解正面図である。図6は、本発明の一実施形態を示す膜分離モジュールの分解斜視図である。図7は、本発明の一実施形態を示す膜分離モジュールの概略断面図である。

【0014】

本発明における平膜とは、無機平膜であっても有機平膜であってもよい。無機平膜とは、無機材料を素材とする膜の総称であり、セラミック膜、カーボン膜、ガラス膜および金属膜が含まれる。セラミック焼結フィルタや金属焼結フィルタが例としてあげられる。有機平膜とは、後述するような有機材料等からなる多孔質樹脂層を含む多孔性の分離膜である。有機平膜は、無機平膜と比較して濾過性能が高い、濾過助剤を必要としない、単位膜面積あたりのコストが安い等の優位性を有しており、本発明においては、有機平膜を用いることが好ましい。

【0015】

以下、有機平膜について説明する。有機平膜は、上述したように有機材料等からなる多孔質樹脂層を含む多孔性の分離膜である。このような多孔性膜は、多孔質基材の表面に、分離機能層として作用とする多孔質樹脂層を有しているものが好ましい。多孔質基材は、多孔質樹脂層を支持して分離膜に強度を与えるものである。

【0016】

多孔質基材の材質は、有機材料等からなり、中でも有機繊維が望ましく用いられる。好ましい多孔質基材は、セルロース繊維、セルローストリアセテート繊維、ポリエステル繊維、ポリプロピレン繊維およびポリエチレン繊維などの有機繊維を用いてなる織布や不織布等である。中でも、密度の制御が比較的容易であり製造も容易で安価な不織布が好ましく用いられる。

【0017】

多孔質樹脂層は、上述したように分離機能層として作用するものであり、有機高分子膜を好適に使用することができる。有機高分子膜の材質としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂、ポリオレフィン系樹脂、セルロース系樹脂およびセルローストリアセテート系樹脂等が挙げられる。有機高分子膜は、これらの樹脂を主成分とする樹脂の混合物からなるものであってもよい。ここで主成分とは、その成分が50重量%以上、好ましくは60重量%以上含有することをいう。中でも、多孔質樹脂層を構成する膜素材としては、溶液による製膜が容易で物理的耐久性や耐薬品性にも優れているポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂またはポリオレフィン系樹脂が好ましく、ポリフッ化ビニリデン系樹脂またはポリオレフィン系樹脂がより好ましく、ポリフッ化ビニリデン系樹脂またはそれを主成分とする樹脂が最も好ましく用いられる。

【0018】

ここで、ポリフッ化ビニリデン系樹脂としては、フッ化ビニリデンの単独重合体が好ましいが、フッ化ビニリデンと共重合可能なビニル系単量体との共重合体も好ましく用いられる。フッ化ビニリデンと共重合可能なビニル系単量体としては、テトラフルオロエチレン、ヘキサフルオロプロピレンおよび三塩化フッ化エチレンなどが例示される。また、ポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、塩素化ポリエチレンまたは塩素化ポリプロピレンが挙げられるが、塩素化ポリエチレンが好ましく用いられる。蒸気滅菌、高圧蒸気滅菌が可能であり、無菌的な連続発酵が可能となることから、最も好ましくは、ポリフッ化ビニリデン樹脂またはそれを主成分とするものが最も好ましい。

【0019】

本発明で用いられる多孔性膜の作成法の概要を説明する。まず、前記の多孔質基材の表面に、前記の樹脂と溶媒を含む製膜原液の被膜を形成するとともに、その製膜原液を多孔質基材に含浸させる。その後、被膜を有する多孔質基材の被膜側表面のみを、非溶媒を含む凝固浴と接触させて樹脂を凝固させると共に多孔質基材の表面に多孔質樹脂層を形成する。製膜原液の温度は、製膜性の観点から、通常、15〜120℃の温度の範囲内で選定することが好ましい。

【0020】

ここで、製膜原液には、開孔剤を添加することもできる。開孔剤は、凝固浴に浸漬された際に抽出されて、樹脂層を多孔質にする作用を持つものである。開孔剤を添加することにより、多孔性樹脂層の細孔の平均細孔径の大きさの制御することができる。開孔剤は、凝固浴に浸漬された際に抽出されて、樹脂層を多孔質にする作用を持つものである。開孔剤は、凝固浴への溶解性の高いものであることが好ましい。開孔剤としては、例えば、塩化カルシウムや炭酸カルシウムなどの無機塩を用いることができる。また、開孔剤として、ポリエチレングリコールやポリプロピレングリコールなどのポリオキシアルキレン類や、ポリビニルアルコール、ポリビニルブチラールおよびポリアクリル酸などの水溶性高分子化合物や、グリセリンを用いることができる。

【0021】

また、溶媒は、樹脂を溶解するものである。溶媒は、樹脂および開孔剤に作用してそれらが多孔質樹脂層を形成するのを促す。このような溶媒としては、N−メチルピロリジノン(NMP)、N,N−ジメチルアセトアミド(DMAc)、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)、アセトンおよびメチルエチルケトンなどを用いることができる。中でも、樹脂の溶解性の高いNMP、DMAc、DMFおよびDMSOが好ましく用いられる。

【0022】

さらに、製膜原液には、非溶媒を添加することもできる。非溶媒は、樹脂を溶解しない液体である。非溶媒は、樹脂の凝固の速度を制御して細孔の大きさを制御するように作用する。非溶媒としては、水やメタノールおよびエタノールなどのアルコール類を用いることができる。中でも、価格の点から水やメタノールが好ましい。非溶媒は、これらの混合物であってもよい。

【0023】

本発明で好適に用いられる有機平膜の場合、多孔質樹脂層の平均厚みは用途に応じて選択されるが、好ましくは20μm以上5000μm以下であり、より好ましくは50μm以上2000μm以下の範囲で選択される。一方、多孔質基材の平均厚みは、好ましくは50μm以上3000μm以下の範囲で選択される。なお、多孔質樹脂層は、多孔質基材に浸透していても浸透していなくてもどちらでも良く、用途に応じて選択される。

【0024】

上記のような平膜は、平膜エレメント3を構成するにあたり、凸状となる膜押さえ手段1によって支持材へ固定される。

【0025】

本発明における膜押さえ手段とは、有機平膜を支持材に密着させ、原液が当該膜を通過する以外にはろ液側へ混入することを防止する機能を有するものである。特に、本発明における膜モジュールに適用されるクロスフローろ過において、原液の流速による膜の剥離を抑制し、また、平膜のよれやたわみ、しわの形成を抑制し、原液のろ液への混入を抑制するものである。

【0026】

膜押さえ手段としては、例えば図1に示すように、一定の幅で膜を押さえることが可能な枠体とネジ等の締結手段を例示することができ、このような膜押さえ手段は、エレメントを構成した際には凸状となる。なお、図1は、本発明の一実施形態を示す枠体からなる膜押さえ手段の概略上面図である。

【0027】

膜押さえ手段1を構成する枠体には、貫通孔1−1が設けられており、後述する支持材2のネジ穴2−6に通されるネジを貫通穴1−1にも通して、ナットで固定し、平膜を支持材2に固定することができる。

【0028】

枠体には、後述する支持材上の位置だしピン2−7と嵌合する位置だし孔1−2も設けられており、膜押さえ手段1の原液と接触する面は、対向する仕切板との間での原液の流れをスムーズに行い、原液による圧力損失を低減するため、テーパもしくは面取りがなされている。さらに、平膜により確実に当接し隙間を無くすため、枠体と平膜との間にはOリング5を介在させることが好ましく、そのため枠体にOリング5の位置決め用の溝を設けることが好ましい。これにより支持材に平膜をより密着させることが可能となり、ろ液に原液が混入することをより確実に防ぐことができる。

膜押さえ手段1を構成する部材の材質としては、蒸気滅菌や高圧蒸気滅菌を可能とするために、ステンレスなどの金属類やポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュールの軽量化という観点からはポリフェニレンサルファイドを用いることができる。

【0029】

一方、本発明における支持材2とは、平膜4を膜押さえ手段1とともに支持し、平膜4との間で、ろ液の抜き出し、回収のための流路を形成する部材である。図2にその概略図を示す。なお、(a)が上面図、(b)が正面図である。

【0030】

本発明における支持材の材質としては、蒸気滅菌や高圧蒸気滅菌を可能とするためにステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有し、さらには加工性にも優れるステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュールの軽量化という観点からはポリフェニレンサルファイドを用いることができる。

【0031】

支持材の形状としては、図2に示すように、板状で、ろ液を回収するための溝2−1およびろ液を抜き出すためのろ液口2−2を有しているとともに、膜押さえ手段1を正確に配置させるための位置だしピン2−7を有していることが好ましい。

【0032】

さらに、ろ過効率を上げるために支持材2と平膜4との間に網状のスペーサーを設置する場合、支持材2の、スペーサーが設置される箇所には、予めスペーサーの厚みに相当する深さのへこみ2−3を設けておくことが好ましい。これにより、原液流路における段差を減少させることができ、平膜のよれ、しわの発生を防止し、原液のろ液側への混入を抑制することができる。

【0033】

なお、膜モジュール単位堆積あたりの総膜面積を増加させることができるため、支持材の両面に平膜を支持する構造であることが好ましい。

【0034】

また、平膜をより確実に支持材に当接させ隙間を無くすため、平膜と接する部分で、かつ上述したようなOリングが設置される部分に、Oリングの位置決め用の溝を設けることが好ましい(図示しない)。これによりろ液に原液が混入することをより確実に防ぐことができる。

【0035】

加えて、積層時に、対向する仕切板と平膜エレメントとの密着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するためには、支持材2と仕切板とが当接する箇所(平膜が固定されている箇所の外周)に、Oリングを設置することが好ましく、そのため、支持材2の当該箇所にはo−リングを設置するための溝(図示しない)を設けることが好ましい。

【0036】

さらに、支持材2は、積層時の位置決めおよび仕切板と平膜エレメントとを密着させる力を付与するためのボルトを通すボルト穴2−5を有していることが好ましい。

【0037】

また、支持材の両面に平膜を固定する態様においては、支持材2は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔2−8を有していることが好ましい。この貫通孔2−8で原液が折り返し、支持材上の両面に設置されたそれぞれの平膜上で原液の流れを逆向きにすることが可能となる。そのため、後述する、一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有する仕切板と併せて使用することで、平膜エレメントと仕切板とが交互に複数枚積層された膜分離モジュールであっても、複数の平膜エレメントには原液が並行ではなく直列に流れることになり、その結果、低容量のポンプを用いながらも個々の膜面における膜面線速度をより確実に確保することができる。

【0038】

また、支持材2には、該支持材の前記貫通孔2−8から該支持材の側面に貫通する蒸気抜き孔2−4が設けられていることが好ましい。これにより、連続培養に耐えうるより確実な滅菌が可能となる。すなわち、蒸気滅菌においては膜分離モジュール内部に蒸気を通すが、蒸気を通す際、完全にモジュール内部が気密に保たれている場合には、モジュールの内部の圧力が上昇し、モジュールの内外で圧力差を生じることになる。そのため、本発明においては、モジュール内部の圧力上昇による破損を防ぐため、蒸気抜き孔2−4を設け、かかる蒸気抜き穴2−4を開放した状態で蒸気を吹き込むことが好ましい。そして、蒸気滅菌時に生じるドレインを効率的に排出するため、後述する仕切板6にドレイン孔6−3を設けることも好ましい。

【0039】

上記のようにして凸状の膜押さえ手段にて平膜を固定した平膜エレメント3は、図4に示すような仕切板6と交互に積層されて膜分離モジュールを構成する。なお、本発明における仕切板とは、平膜エレメントと対向し、平膜表面との間に原液の流れる流路を形成する機能を有する部材である。

【0040】

仕切板6の形状としては、平膜エレメントと積層した時に上述の凸状の膜押さえ手段と対向する位置に凹部6−1が形成されている必要があり、かかる凹部としては、当該凹部が設けられた箇所の、平膜と仕切板との間に形成される原液流路の断面積が、モジュール内のそれ以外の箇所の原液流路断面積よりも大きくなるように、深さを設定する事が好ましい。この凹部6−1により、凸状の膜押さえ手段を採用しても、仕切板と支持材上の平膜との間に原液を通過させたときに流路深さが減少し大きな圧力損失が発生するといった課題を解決できる。すなわち、ポンプの容量を大きくすることなく、充分な膜面線速度を得ることができる。そして、圧力損失をさらに低減させるため、凹部にテーパや面取り、曲面を設けても良い。

【0041】

なお、本発明においては、原液の流れる方向に沿って設けられる膜押さえ手段と対向する位置には、凹部を設ける必要がなく、少なくとも、原液の流れに交差する方向に設けられる膜押さえ手段と対向する位置に凹部が設けられていればよい。

【0042】

本発明における仕切板の材質としては、上記滅菌や高圧蒸気滅菌を可能とするために、ステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュール軽量化という観点からは、ポリフェニレンサルファイドを用いることができる。

【0043】

仕切板6は、対向する支持材との接着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するため、支持材と接する部分にOリング6−2を設置するための溝を有していることが好ましい。そして、積層時の位置決めおよび仕切板と平膜エレメントとを密着させる力を付与するためのボルトを通すボルト穴6−4を有していることも好ましい。

【0044】

さらに、平膜エレメントが支持材の両面に平膜を固定した態様において、それに対応する仕切板6は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔6−5を有することが好ましい。この貫通孔6−5で原液が折り返し、仕切板の両面で原液の流れを逆向きにすることが可能となる。そのため、上述した、平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有する支持材2と併せて使用し、かつ、積層した際に、仕切板6の貫通孔6−5と支持材2の貫通孔2−8とが反対側の端部になるように設置することで、平膜エレメントと仕切板とが交互に複数枚積層された膜分離モジュールであっても、複数の平膜エレメンには原液が並行ではなく直列に流れることになり、その結果、低容量のポンプを用いながらも個々の膜面における膜面線速度をより確実に確保することができる。

【0045】

そして仕切板6には、貫通孔6−5から該仕切板6の側面に貫通するドレイン孔6−3が設けられていることが好ましい。これにより、蒸気滅菌時に生じるドレインを効率的に排出し、連続培養に耐えうる完全な滅菌が可能となる。併せて、仕切板6にも蒸気抜き孔(図示しない)が設けられていても良い。

【0046】

このような平膜エレメント3と仕切板6とを交互に積層して膜分離モジュールを組み立てる際、平膜エレメント3と仕切板6とを密着させるため、図5に示すような外側プレート7を積層方向の最も外側には配置し、両側から圧着することが好ましい。外側プレートは、平膜エレメントと、対向する仕切板とを密着させるための力を付与する部材であり、他の板状部材と同様にボルト穴7−1を有していることが好ましい。外側プレート7、平膜エレメント3、仕切板6を積層しながら、これら部材に設けられたボルト穴7−1、2−5、6−4にボルトを通し、かかるボルトおよびナットを締結することで各部材を圧着することができる。これにより、気密性を維持し、長時間の連続発酵も可能となる。また、膜分離モジュールへの送液によりモジュール内部で発生する圧力にも耐え得る構造とすることができる

本発明における外側プレートの材質としては、滅菌を可能とするためにステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュール軽量化という観点からは、ポリフェニレンサルファイドを用いることができる一方、アクリルなど透明樹脂を用いる場合には、液の流れを確認しながら運転することもできる。透明性を付与するためには、透明性に加え耐熱性、耐薬品性、低比重といった特徴も有するポリカーボネートやポリメチルペンテンが用いられることが好ましい。

【0047】

外側プレート7は、対向する支持材2との接着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するため、Oリング7−2を介して支持材2と積層されることが好ましい。そのため、かかるOリング7−2を設置するための溝を有していることが好ましい。

【0048】

また、外側プレート7も、仕切板6と同様の趣旨で、支持材2上の膜押さえ手段1と対向する位置に、凹部が設けられていることが好ましい。この凹部により、外側プレートと支持材上の平膜4との間に原液を通過させたとき、膜押さえ手段1により流路深さが減少し圧力損失が発生するといった課題を解決し、ポンプの容量を大きくすることなく、充分な膜面線速度を得ることができる。

【0049】

さらに、外側プレート7は、図5に示すように、膜分離モジュールに原液を導入/排出するためのポート7−4を有していることが好ましい。また、作業性を高める目的で、ハンドル7−5を設けることも好ましい。これにより、膜分離モジュールの持ち運びや設置の作業性が向上する。

【0050】

そして、本発明の膜分離モジュールにおいて、膜押さえ手段1と平膜4との間、平膜4と支持材2との間、支持材2と仕切板6との間、および支持材2と外側プレート7との間で、それぞれが互いに当接する箇所には、それぞれの気密性をさらに高めるため、シリコンなどを素材とするシートを配置することも好ましい。シリコンを素材とするシートは、気密性を高めつつ、耐熱性、耐薬品性を付与し、蒸気滅菌、高圧蒸気滅菌を可能とするので、連続発酵に供されるモジュールにも用いることができる。

【0051】

以上のような本発明の膜分離モジュールは、例えば図8に示すような連続培養装置に組み込まれて使用される。図8に示す培養装置は、微生物や培養細胞を培養するための培養反応槽8−1と、培養反応槽8−1から供給される培養液を濾過する本発明の膜分離モジュール8−2と、培養反応槽8−1内に設置される温度調節器8−5、レベルセンサー8−11、pHセンサ・制御装置8−9などのセンサ類と、培養反応槽8−1の内部の培養液を攪拌する攪拌機8−7と、該培養液中の微生物や培養細胞に気体を供給する気体供給装置8−8などを具備している。さらに連続的に培地を供給するための培地供給ポンプ8−6とpH調整溶液供給ポンプ8−10も具備している。

【0052】

このような培養装置8において、培養装置内で培養した培養液は、循環ポンプ8−3により膜分離モジュール8−2に送液される。膜分離モジュール8−2では、培養液(原液)の一部が濾過ポンプ8−4により平膜を通過することで濾過され、ろ液として回収される。一方、膜を通過することなく膜分離モジュール8−2を通過した培養液は、再び培養装置8−1に戻される。このとき、ろ液として減少した原液を補うため、新しい培地が培地供給ポンプ8−6により培養装置8−1に供給される。

【0053】

膜分離モジュール内部での原液およびろ液の流れの状態を、図7を例に説明する。図7に示した膜分離モジュールは、使用時には左側が地軸に対して上方に、右側が地軸に対して下方に配置される。一方の外側プレート7のポート7−4を通じて膜分離モジュール内に導入された原液は、支持材2に固定された平膜4の表面を流れる。原液は支持材の一方の端に設けられた貫通孔2−8を通り、反対側に固定された平膜の表面を流れる。続いて、仕切板6に設けられた貫通穴6−5を通り、当該仕切板6と隣接する平膜エレメントとの間に形成された原液流路に流れる。原液は、この流れを繰り返し、他方の外側プレート7のポート7−4を通じて膜分離モジュール外部に移送される。平膜表面を流れる際、原液の一部は平膜4を透過し、濾過される。ろ液は支持材内部に設けられた溝2−1を通って集水され、ろ液口2−2から膜分離モジュール外へと回収される。

このとき、本発明の膜分離モジュールにおいては、膜を押さえるための凸構造を持つ膜押さえ手段4に対して、対向する位置に凹部を設けた仕切板6が用いられている。そのため、溶着の課題を回避できる、平膜を支持材に機械的に固定した平膜エレメントを採用しても、圧力損失の上昇を防ぐことができ、その結果、低容量のポンプを用いながら個々の膜面において充分な膜面線速度を得ることができる。さらに、凹部の深さを、平膜と仕切板との間に形成される原液流路の断面積に関し、凹部が設けられた箇所がそれ以外の箇所よりも大きくなるように設定することで、膜押さえ手段と仕切板の凹部との間隙で生じる圧力損失をより減少させることができ、膜面上でより均一な流れを実現できる。

【実施例】

【0054】

(参考例1)

有機平膜の作製

樹脂としてポリフッ化ビニリデン(PVDF)樹脂を、また溶媒としてN,N−ジメチルアセトアミド(DMAc)をそれぞれ用い、これらを90℃の温度下に十分に攪拌し、次の組成の原液を得た。

【0055】

・PVDF:13.0重量%

・DMAc:87.0重量%

次に、上記原液を、25℃の温度に冷却した後、あらかじめガラス板上に貼り付けて置いた、密度が0.48g/cm3で、厚みが220μmのポリエステル繊維製不織布(多孔質基材)に塗布し、直ちに次の組成を有する25℃の温度の凝固浴中に5分間浸漬して、多孔質基材に多孔質樹脂層が形成された有機平膜を得た。

【0056】

・水:30.0重量%

・DMAc:70.0重量%。

【0057】

この有機平膜をガラス板から剥がした後、80℃の温度の熱水に3回浸漬してDMAcを洗い出した。

【0058】

(実施例1)

図1に示した膜押さえ手段(ステンレス製)、図2に示した支持材(ステンレス製)、および参考例1で調製した有機平膜を用いて、図3に示した平膜エレメントを作製した。なお、各エレメントにおいて平膜は支持材の両面に配置し、片面あたり400cm2の膜面積であった。また、膜押さえ手段は平膜を介在させてネジで支持材に固定した。

【0059】

そして、平膜エレメント5枚と、図4に示した仕切板(ステンレス製およびポリフェニレンサルファイド製)4枚、および図5に示した外側プレート(ステンレス製)2枚を用い、図6に示す、総膜面積4000cm2の膜分離モジュールを作製した。このとき、外側プレ−ト、平膜エレメント、および仕切板は、積層しながら、これら部材に設けられたボルト穴にボルトを通し、かかるボルトおよびナットを締結することで互いに圧着させた。また、膜押さえ手段がない箇所での平膜表面原液流路深さは0.2cm、流路幅は16cmであり(原液流路断面3.2cm2)、平膜表面の流路長は25cmであった。

【0060】

得られた膜分離モジュールは、仕切板の素材にステンレスを用いた場合、総重量が54.5kgであり、仕切板の素材にポリフェニレンサルファイドを用いた場合、総重量が42.5kgであった。

【0061】

続いて、膜分離モジュールを図8のように連続培養装置に組み込み、培養反応槽および膜分離モジュールに120℃、1.2kPaの高圧蒸気を流すことで蒸気滅菌を行った。その後、培養反応槽に滅菌された表1にしめす培地を導入した。そして循環ポンプにより培養液の循環を開始した。温度30℃、pH6.0、ガス供給量は1vvmにて5日間維持した。

【0062】

【表1】

【0063】

5日後の培養液をサンプルしたところ、糖の消費もなく、培養液の濁り(OD600)もまったくなかった。また培養液サンプルを無菌的に採取し、表1に示す寒天プレート培地に100μl塗布した。30℃で5日間インキュベートした後に、寒天プレートを確認したが、微生物のコロニーは存在せず、膜分離モジュールが蒸気滅菌により無菌状態になり、かつその状態を維持できていることわかった。

【0064】

また、ヒト由来LDH遺伝子をゲノム上のPDC1プロモーターの下流に連結した組換え酵母を作製し、膜分離モジュールを組み込んだ図8の連続培養装置にて、300時間の連続培養を行った。このとき、培養反応槽内の培養液量15Lを、循環ポンプを用いてポンプ出力9.6L/min(160cm3/秒)で膜分離モジュールに供給、モジュール内部を通過した培養液を再び培養反応槽に戻した。また、濾過ポンプは0.02〜0.03L/minで運転し、ろ液を回収するとともに、ろ液の回収による培養装置内の液面の低下をレベルセンサーによりモニタリングし、液面が一定となるよう新鮮な培地を連続して供給した。そして、循環ポンプと膜分離モジュールとの間に圧力計を設け、膜分離モジュールによる圧力損失の発生状態を確認した。

【0065】

その結果、循環ポンプと膜分離モジュールとの間に設けられた圧力計は常時大気圧を示しており、膜分離モジュール内部で圧力損失を生じずに膜面線速度50cm/秒(循環ポンプ出力160cm3/秒÷流路断面積3.2cm2(0.2cm×16cm))を得ることができた。

【0066】

また、300時間の連続培養中、定期的に原液をサンプリングして顕微鏡観察した結果、雑菌の混入は認められなかった。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態を示す枠体からなる膜押さえ手段の概略上面図である。

【図2】本発明の一実施形態を示す支持材の概略図である。

【図3】本発明の一実施形態を示す平膜エレメントの分解正面図である。

【図4】本発明の一実施形態を示す仕切板の概略上面図である。

【図5】本発明の一実施形態を示す外側プレートの概略図である。

【図6】本発明の一実施形態を示す膜分離モジュールの分解斜視図である。

【図7】本発明の一実施形態を示す膜分離モジュールの概略断面図である。

【図8】本発明の一実施形態を示す膜分離モジュールを用いた連続培養装置の概略構成図である。

【符号の説明】

【0068】

1 膜押さえ手段

1−1 貫通孔

1−2 位置だし穴

1−3 Oリング

2 支持材

2−1 溝

2−2 ろ液口

2−3 へこみ(スペーサー)

2−4 蒸気抜き孔

2−5 ボルト穴

2−6 ネジ穴

2−7 位置だしピン

2−8 貫通孔

3 平膜エレメント

4 有機平膜

5 Oリング

6 仕切板

6−1 凹部

6−2 Oリング

6−3 ドレイン孔

6−4 ボルト穴

6−5 貫通孔

7 外側プレート

7−1 ボルト穴

7−2 Oリング

7−3 凹部

7−4 ポート

7−5 ハンドル

8 連続培養装置

8−1 培養反応槽

8−2 膜分離モジュール

8−3 循環ポンプ

8−4 濾過ポンプ

8−5 温度調節器

8−6 培地供給ポンプ

8−7 撹拌機

8−8 気体供給装置

8−9 pHセンサ・制御装置

8−10 pH調整溶液供給ポンプ

8−11 レベルセンサー

【技術分野】

【0001】

本発明は、各種溶液の濾過または濃縮に使用される平膜式分離モジュールに関する。特に微生物または培養細胞を培養した培養液からの発酵液の濾過および微生物または培養細胞の濃縮に使用される平膜式分離モジュールに関する。

【背景技術】

【0002】

上下水や廃水処理、食品、化学工業における溶液の分離又は濃縮処理などのために、精密濾過膜(MF膜)、限外濾過膜(UF膜)、逆浸透膜(RO膜)等の平膜状の分離膜を用いた濾過装置が使用されている。

【0003】

平膜は無機平膜と有機平膜とに大別でき、有機平膜は、濾過性能高い、濾過助剤を必要としない、単位膜面積あたりのコストが安い等の優位性を無機平膜に対して有している。例えば、無機平膜である平板状の金属膜を用いた平膜エレメントを複数積層した膜分離モジュールが開示されている(特許文献1)。また、膜モジュールのケース内に適当間隔で平行に配列される、有機平膜を用いた膜分離ユニットとして、板状の支持材の両面に機械的膜押さえ手段や溶着によって平膜を固定した平膜エレメントが開示されている(特許文献2)。

【0004】

しかし、特許文献1、2に記載のモジュールは、いずれも複数の平膜エレメントを適当間隔で平行に配列させ、曝気もしくはポンプにより複数の膜面に原液を並行に供給するものであって、個々の膜面において充分な膜面線速度を確保するためには充分な深度の曝気槽や大容量のポンプが必要となり、大きな送液エネルギーが必要であった。

【0005】

さらに、特許文献2に記載されるような機械的膜押さえ手段を用いて、支持材に膜を固定する場合、かかる膜押さえ手段が凸となってしまうため、膜押さえ手段の箇所で、原液流路断面積が小さくなってしまい、圧力損失を生じる。そして、圧力損失を生じると個々の膜面において充分な膜面線速度を確保することができなくなり、それを解消するためにはさらに、充分な深度の曝気槽や大容量のポンプが必要となり、大きな送液エネルギーが必要であった。

【0006】

なお、特許文献2には、溶着により膜を押さえる手段も開示されている。しかし溶着により膜を押さえる場合、溶着に用いるレーザーや溶剤により、支持材が損傷し、支持材の再利用が困難になることがあり、そのため機械的膜押さえ手段が望まれるという現実がある。

【特許文献1】特開平8―299765号公報

【特許文献2】特開平9―122456号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明はこのような状態に鑑み、板状の支持材に平膜を機械的に固定した平膜エレメントを採用するとともに、低容量のポンプを用いながら個々の膜面において充分な膜面線速度を得ることができる膜分離モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

発明者らは、鋭意検討の結果、次の(1)〜(8)のいずれかに記載の構成により、上記課題を解決するに至った。

(1)板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが、交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュール。

(2)前記平膜と前記仕切板との間の前記原液流路は、前記凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きい、前記(1)に記載の膜分離モジュール。

(3)前記膜押さえ手段が面取りもしくはテーパ構造を有する、前記(1)または(2)に記載の分離モジュール。

(4)前記凹部が面取りもしくはテーパ構造を有する、前記(1)〜(3)のいずれかに記載の分離モジュール。

(5)前記平膜エレメントは、前記支持材の両面に平膜が固定されており、前記支持材は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有し、前記仕切板は、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、前記仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有している、前記(1)〜(4)のいずれかに記載の膜分離モジュール。

(6)前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である、前記(1)〜(5)のいずれかに記載の膜分離モジュール。

(7)前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、前記支持材が、該支持材の前記貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、前記仕切板が、該仕切板の前記貫通孔から該仕切板の側面に貫通するドレイン孔を有している、前記(5)に記載の膜分離モジュール

(8)前記平膜が有機平膜である、前記(1)〜(7)のいずれかに記載の膜分離モジュール。

【発明の効果】

【0009】

本発明によれば、板状の支持材に平膜を機械的に固定した平膜エレメントを採用しながらも、圧力損失を低減し、低容量ポンプで個々の膜面において充分な膜面線速度を得ることが可能となる。

【0010】

特に、平膜と仕切板との間の原液流路に関し、凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きくなるようにすることや、膜押さえ手段および/または凹部に面取りもしくはテーパ構造を設けることで、より一層圧力損失を低減することができ、より大きな膜面線速度を得ることが可能となる。

【0011】

また、膜エレメントを、支持材の両面に平膜を固定したものとし、支持材の、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を設け、仕切板の、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を設ける場合には、原液に対して複数の平膜エレメントが直列に配列されていることになるので、より一層低容量のポンプを用いても個々の膜面において充分な膜面線速度を確保することができる。

【0012】

そして、支持材、仕切板および膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である場合には、本発明における平膜エレメントでは膜押さえ手段が凸となってしまうため原液が滞留してしまう箇所が生じやすいものの、オートクレーブによる高圧蒸気滅菌が可能となる。同様に、支持材、仕切板および膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、かつ、支持材が、該支持材の貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、仕切板が、該仕切板の貫通孔から該仕切板の側面に貫通するドレイン孔を有している場合には、蒸気滅菌が可能となる。したがって、このような構成を採用する場合には、無菌性を長期に亘って維持することができ、安定したろ過運転を行うことができる。

【発明を実施するための最良の形態】

【0013】

本発明の膜分離モジュールは、例えば図3、図6、図7に示すように、板状の支持材2の両面に平膜4が固定された平膜エレメント3と、該平膜エレメント3と対向し、平膜との間に原液流路を形成する仕切板6とが交互に複数枚積層されてなるものである。なお、図3は、本発明の一実施形態を示す平膜エレメント3の分解正面図である。図6は、本発明の一実施形態を示す膜分離モジュールの分解斜視図である。図7は、本発明の一実施形態を示す膜分離モジュールの概略断面図である。

【0014】

本発明における平膜とは、無機平膜であっても有機平膜であってもよい。無機平膜とは、無機材料を素材とする膜の総称であり、セラミック膜、カーボン膜、ガラス膜および金属膜が含まれる。セラミック焼結フィルタや金属焼結フィルタが例としてあげられる。有機平膜とは、後述するような有機材料等からなる多孔質樹脂層を含む多孔性の分離膜である。有機平膜は、無機平膜と比較して濾過性能が高い、濾過助剤を必要としない、単位膜面積あたりのコストが安い等の優位性を有しており、本発明においては、有機平膜を用いることが好ましい。

【0015】

以下、有機平膜について説明する。有機平膜は、上述したように有機材料等からなる多孔質樹脂層を含む多孔性の分離膜である。このような多孔性膜は、多孔質基材の表面に、分離機能層として作用とする多孔質樹脂層を有しているものが好ましい。多孔質基材は、多孔質樹脂層を支持して分離膜に強度を与えるものである。

【0016】

多孔質基材の材質は、有機材料等からなり、中でも有機繊維が望ましく用いられる。好ましい多孔質基材は、セルロース繊維、セルローストリアセテート繊維、ポリエステル繊維、ポリプロピレン繊維およびポリエチレン繊維などの有機繊維を用いてなる織布や不織布等である。中でも、密度の制御が比較的容易であり製造も容易で安価な不織布が好ましく用いられる。

【0017】

多孔質樹脂層は、上述したように分離機能層として作用するものであり、有機高分子膜を好適に使用することができる。有機高分子膜の材質としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂、ポリオレフィン系樹脂、セルロース系樹脂およびセルローストリアセテート系樹脂等が挙げられる。有機高分子膜は、これらの樹脂を主成分とする樹脂の混合物からなるものであってもよい。ここで主成分とは、その成分が50重量%以上、好ましくは60重量%以上含有することをいう。中でも、多孔質樹脂層を構成する膜素材としては、溶液による製膜が容易で物理的耐久性や耐薬品性にも優れているポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂またはポリオレフィン系樹脂が好ましく、ポリフッ化ビニリデン系樹脂またはポリオレフィン系樹脂がより好ましく、ポリフッ化ビニリデン系樹脂またはそれを主成分とする樹脂が最も好ましく用いられる。

【0018】

ここで、ポリフッ化ビニリデン系樹脂としては、フッ化ビニリデンの単独重合体が好ましいが、フッ化ビニリデンと共重合可能なビニル系単量体との共重合体も好ましく用いられる。フッ化ビニリデンと共重合可能なビニル系単量体としては、テトラフルオロエチレン、ヘキサフルオロプロピレンおよび三塩化フッ化エチレンなどが例示される。また、ポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、塩素化ポリエチレンまたは塩素化ポリプロピレンが挙げられるが、塩素化ポリエチレンが好ましく用いられる。蒸気滅菌、高圧蒸気滅菌が可能であり、無菌的な連続発酵が可能となることから、最も好ましくは、ポリフッ化ビニリデン樹脂またはそれを主成分とするものが最も好ましい。

【0019】

本発明で用いられる多孔性膜の作成法の概要を説明する。まず、前記の多孔質基材の表面に、前記の樹脂と溶媒を含む製膜原液の被膜を形成するとともに、その製膜原液を多孔質基材に含浸させる。その後、被膜を有する多孔質基材の被膜側表面のみを、非溶媒を含む凝固浴と接触させて樹脂を凝固させると共に多孔質基材の表面に多孔質樹脂層を形成する。製膜原液の温度は、製膜性の観点から、通常、15〜120℃の温度の範囲内で選定することが好ましい。

【0020】

ここで、製膜原液には、開孔剤を添加することもできる。開孔剤は、凝固浴に浸漬された際に抽出されて、樹脂層を多孔質にする作用を持つものである。開孔剤を添加することにより、多孔性樹脂層の細孔の平均細孔径の大きさの制御することができる。開孔剤は、凝固浴に浸漬された際に抽出されて、樹脂層を多孔質にする作用を持つものである。開孔剤は、凝固浴への溶解性の高いものであることが好ましい。開孔剤としては、例えば、塩化カルシウムや炭酸カルシウムなどの無機塩を用いることができる。また、開孔剤として、ポリエチレングリコールやポリプロピレングリコールなどのポリオキシアルキレン類や、ポリビニルアルコール、ポリビニルブチラールおよびポリアクリル酸などの水溶性高分子化合物や、グリセリンを用いることができる。

【0021】

また、溶媒は、樹脂を溶解するものである。溶媒は、樹脂および開孔剤に作用してそれらが多孔質樹脂層を形成するのを促す。このような溶媒としては、N−メチルピロリジノン(NMP)、N,N−ジメチルアセトアミド(DMAc)、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)、アセトンおよびメチルエチルケトンなどを用いることができる。中でも、樹脂の溶解性の高いNMP、DMAc、DMFおよびDMSOが好ましく用いられる。

【0022】

さらに、製膜原液には、非溶媒を添加することもできる。非溶媒は、樹脂を溶解しない液体である。非溶媒は、樹脂の凝固の速度を制御して細孔の大きさを制御するように作用する。非溶媒としては、水やメタノールおよびエタノールなどのアルコール類を用いることができる。中でも、価格の点から水やメタノールが好ましい。非溶媒は、これらの混合物であってもよい。

【0023】

本発明で好適に用いられる有機平膜の場合、多孔質樹脂層の平均厚みは用途に応じて選択されるが、好ましくは20μm以上5000μm以下であり、より好ましくは50μm以上2000μm以下の範囲で選択される。一方、多孔質基材の平均厚みは、好ましくは50μm以上3000μm以下の範囲で選択される。なお、多孔質樹脂層は、多孔質基材に浸透していても浸透していなくてもどちらでも良く、用途に応じて選択される。

【0024】

上記のような平膜は、平膜エレメント3を構成するにあたり、凸状となる膜押さえ手段1によって支持材へ固定される。

【0025】

本発明における膜押さえ手段とは、有機平膜を支持材に密着させ、原液が当該膜を通過する以外にはろ液側へ混入することを防止する機能を有するものである。特に、本発明における膜モジュールに適用されるクロスフローろ過において、原液の流速による膜の剥離を抑制し、また、平膜のよれやたわみ、しわの形成を抑制し、原液のろ液への混入を抑制するものである。

【0026】

膜押さえ手段としては、例えば図1に示すように、一定の幅で膜を押さえることが可能な枠体とネジ等の締結手段を例示することができ、このような膜押さえ手段は、エレメントを構成した際には凸状となる。なお、図1は、本発明の一実施形態を示す枠体からなる膜押さえ手段の概略上面図である。

【0027】

膜押さえ手段1を構成する枠体には、貫通孔1−1が設けられており、後述する支持材2のネジ穴2−6に通されるネジを貫通穴1−1にも通して、ナットで固定し、平膜を支持材2に固定することができる。

【0028】

枠体には、後述する支持材上の位置だしピン2−7と嵌合する位置だし孔1−2も設けられており、膜押さえ手段1の原液と接触する面は、対向する仕切板との間での原液の流れをスムーズに行い、原液による圧力損失を低減するため、テーパもしくは面取りがなされている。さらに、平膜により確実に当接し隙間を無くすため、枠体と平膜との間にはOリング5を介在させることが好ましく、そのため枠体にOリング5の位置決め用の溝を設けることが好ましい。これにより支持材に平膜をより密着させることが可能となり、ろ液に原液が混入することをより確実に防ぐことができる。

膜押さえ手段1を構成する部材の材質としては、蒸気滅菌や高圧蒸気滅菌を可能とするために、ステンレスなどの金属類やポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュールの軽量化という観点からはポリフェニレンサルファイドを用いることができる。

【0029】

一方、本発明における支持材2とは、平膜4を膜押さえ手段1とともに支持し、平膜4との間で、ろ液の抜き出し、回収のための流路を形成する部材である。図2にその概略図を示す。なお、(a)が上面図、(b)が正面図である。

【0030】

本発明における支持材の材質としては、蒸気滅菌や高圧蒸気滅菌を可能とするためにステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有し、さらには加工性にも優れるステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュールの軽量化という観点からはポリフェニレンサルファイドを用いることができる。

【0031】

支持材の形状としては、図2に示すように、板状で、ろ液を回収するための溝2−1およびろ液を抜き出すためのろ液口2−2を有しているとともに、膜押さえ手段1を正確に配置させるための位置だしピン2−7を有していることが好ましい。

【0032】

さらに、ろ過効率を上げるために支持材2と平膜4との間に網状のスペーサーを設置する場合、支持材2の、スペーサーが設置される箇所には、予めスペーサーの厚みに相当する深さのへこみ2−3を設けておくことが好ましい。これにより、原液流路における段差を減少させることができ、平膜のよれ、しわの発生を防止し、原液のろ液側への混入を抑制することができる。

【0033】

なお、膜モジュール単位堆積あたりの総膜面積を増加させることができるため、支持材の両面に平膜を支持する構造であることが好ましい。

【0034】

また、平膜をより確実に支持材に当接させ隙間を無くすため、平膜と接する部分で、かつ上述したようなOリングが設置される部分に、Oリングの位置決め用の溝を設けることが好ましい(図示しない)。これによりろ液に原液が混入することをより確実に防ぐことができる。

【0035】

加えて、積層時に、対向する仕切板と平膜エレメントとの密着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するためには、支持材2と仕切板とが当接する箇所(平膜が固定されている箇所の外周)に、Oリングを設置することが好ましく、そのため、支持材2の当該箇所にはo−リングを設置するための溝(図示しない)を設けることが好ましい。

【0036】

さらに、支持材2は、積層時の位置決めおよび仕切板と平膜エレメントとを密着させる力を付与するためのボルトを通すボルト穴2−5を有していることが好ましい。

【0037】

また、支持材の両面に平膜を固定する態様においては、支持材2は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔2−8を有していることが好ましい。この貫通孔2−8で原液が折り返し、支持材上の両面に設置されたそれぞれの平膜上で原液の流れを逆向きにすることが可能となる。そのため、後述する、一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有する仕切板と併せて使用することで、平膜エレメントと仕切板とが交互に複数枚積層された膜分離モジュールであっても、複数の平膜エレメントには原液が並行ではなく直列に流れることになり、その結果、低容量のポンプを用いながらも個々の膜面における膜面線速度をより確実に確保することができる。

【0038】

また、支持材2には、該支持材の前記貫通孔2−8から該支持材の側面に貫通する蒸気抜き孔2−4が設けられていることが好ましい。これにより、連続培養に耐えうるより確実な滅菌が可能となる。すなわち、蒸気滅菌においては膜分離モジュール内部に蒸気を通すが、蒸気を通す際、完全にモジュール内部が気密に保たれている場合には、モジュールの内部の圧力が上昇し、モジュールの内外で圧力差を生じることになる。そのため、本発明においては、モジュール内部の圧力上昇による破損を防ぐため、蒸気抜き孔2−4を設け、かかる蒸気抜き穴2−4を開放した状態で蒸気を吹き込むことが好ましい。そして、蒸気滅菌時に生じるドレインを効率的に排出するため、後述する仕切板6にドレイン孔6−3を設けることも好ましい。

【0039】

上記のようにして凸状の膜押さえ手段にて平膜を固定した平膜エレメント3は、図4に示すような仕切板6と交互に積層されて膜分離モジュールを構成する。なお、本発明における仕切板とは、平膜エレメントと対向し、平膜表面との間に原液の流れる流路を形成する機能を有する部材である。

【0040】

仕切板6の形状としては、平膜エレメントと積層した時に上述の凸状の膜押さえ手段と対向する位置に凹部6−1が形成されている必要があり、かかる凹部としては、当該凹部が設けられた箇所の、平膜と仕切板との間に形成される原液流路の断面積が、モジュール内のそれ以外の箇所の原液流路断面積よりも大きくなるように、深さを設定する事が好ましい。この凹部6−1により、凸状の膜押さえ手段を採用しても、仕切板と支持材上の平膜との間に原液を通過させたときに流路深さが減少し大きな圧力損失が発生するといった課題を解決できる。すなわち、ポンプの容量を大きくすることなく、充分な膜面線速度を得ることができる。そして、圧力損失をさらに低減させるため、凹部にテーパや面取り、曲面を設けても良い。

【0041】

なお、本発明においては、原液の流れる方向に沿って設けられる膜押さえ手段と対向する位置には、凹部を設ける必要がなく、少なくとも、原液の流れに交差する方向に設けられる膜押さえ手段と対向する位置に凹部が設けられていればよい。

【0042】

本発明における仕切板の材質としては、上記滅菌や高圧蒸気滅菌を可能とするために、ステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュール軽量化という観点からは、ポリフェニレンサルファイドを用いることができる。

【0043】

仕切板6は、対向する支持材との接着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するため、支持材と接する部分にOリング6−2を設置するための溝を有していることが好ましい。そして、積層時の位置決めおよび仕切板と平膜エレメントとを密着させる力を付与するためのボルトを通すボルト穴6−4を有していることも好ましい。

【0044】

さらに、平膜エレメントが支持材の両面に平膜を固定した態様において、それに対応する仕切板6は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔6−5を有することが好ましい。この貫通孔6−5で原液が折り返し、仕切板の両面で原液の流れを逆向きにすることが可能となる。そのため、上述した、平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有する支持材2と併せて使用し、かつ、積層した際に、仕切板6の貫通孔6−5と支持材2の貫通孔2−8とが反対側の端部になるように設置することで、平膜エレメントと仕切板とが交互に複数枚積層された膜分離モジュールであっても、複数の平膜エレメンには原液が並行ではなく直列に流れることになり、その結果、低容量のポンプを用いながらも個々の膜面における膜面線速度をより確実に確保することができる。

【0045】

そして仕切板6には、貫通孔6−5から該仕切板6の側面に貫通するドレイン孔6−3が設けられていることが好ましい。これにより、蒸気滅菌時に生じるドレインを効率的に排出し、連続培養に耐えうる完全な滅菌が可能となる。併せて、仕切板6にも蒸気抜き孔(図示しない)が設けられていても良い。

【0046】

このような平膜エレメント3と仕切板6とを交互に積層して膜分離モジュールを組み立てる際、平膜エレメント3と仕切板6とを密着させるため、図5に示すような外側プレート7を積層方向の最も外側には配置し、両側から圧着することが好ましい。外側プレートは、平膜エレメントと、対向する仕切板とを密着させるための力を付与する部材であり、他の板状部材と同様にボルト穴7−1を有していることが好ましい。外側プレート7、平膜エレメント3、仕切板6を積層しながら、これら部材に設けられたボルト穴7−1、2−5、6−4にボルトを通し、かかるボルトおよびナットを締結することで各部材を圧着することができる。これにより、気密性を維持し、長時間の連続発酵も可能となる。また、膜分離モジュールへの送液によりモジュール内部で発生する圧力にも耐え得る構造とすることができる

本発明における外側プレートの材質としては、滅菌を可能とするためにステンレスなどの金属類や、ポリフェニレンサルファイドなどの耐熱性樹脂が好ましく用いられる。中でも、耐熱性や耐水蒸気性に加え、耐薬品性を有する、加工性に優れたステンレスが好ましく用いられる。また、ステンレスと熱線膨張係数が近く、高圧蒸気滅菌や蒸気滅菌による歪みを生じにくいという観点から、ポリフェニレンサルファイドも好ましく用いられる。また、モジュール軽量化という観点からは、ポリフェニレンサルファイドを用いることができる一方、アクリルなど透明樹脂を用いる場合には、液の流れを確認しながら運転することもできる。透明性を付与するためには、透明性に加え耐熱性、耐薬品性、低比重といった特徴も有するポリカーボネートやポリメチルペンテンが用いられることが好ましい。

【0047】

外側プレート7は、対向する支持材2との接着性を高め、原液が膜分離モジュールから漏出することを防ぐと同時に、連続培養に耐えうる長時間の気密性を維持するため、Oリング7−2を介して支持材2と積層されることが好ましい。そのため、かかるOリング7−2を設置するための溝を有していることが好ましい。

【0048】

また、外側プレート7も、仕切板6と同様の趣旨で、支持材2上の膜押さえ手段1と対向する位置に、凹部が設けられていることが好ましい。この凹部により、外側プレートと支持材上の平膜4との間に原液を通過させたとき、膜押さえ手段1により流路深さが減少し圧力損失が発生するといった課題を解決し、ポンプの容量を大きくすることなく、充分な膜面線速度を得ることができる。

【0049】

さらに、外側プレート7は、図5に示すように、膜分離モジュールに原液を導入/排出するためのポート7−4を有していることが好ましい。また、作業性を高める目的で、ハンドル7−5を設けることも好ましい。これにより、膜分離モジュールの持ち運びや設置の作業性が向上する。

【0050】

そして、本発明の膜分離モジュールにおいて、膜押さえ手段1と平膜4との間、平膜4と支持材2との間、支持材2と仕切板6との間、および支持材2と外側プレート7との間で、それぞれが互いに当接する箇所には、それぞれの気密性をさらに高めるため、シリコンなどを素材とするシートを配置することも好ましい。シリコンを素材とするシートは、気密性を高めつつ、耐熱性、耐薬品性を付与し、蒸気滅菌、高圧蒸気滅菌を可能とするので、連続発酵に供されるモジュールにも用いることができる。

【0051】

以上のような本発明の膜分離モジュールは、例えば図8に示すような連続培養装置に組み込まれて使用される。図8に示す培養装置は、微生物や培養細胞を培養するための培養反応槽8−1と、培養反応槽8−1から供給される培養液を濾過する本発明の膜分離モジュール8−2と、培養反応槽8−1内に設置される温度調節器8−5、レベルセンサー8−11、pHセンサ・制御装置8−9などのセンサ類と、培養反応槽8−1の内部の培養液を攪拌する攪拌機8−7と、該培養液中の微生物や培養細胞に気体を供給する気体供給装置8−8などを具備している。さらに連続的に培地を供給するための培地供給ポンプ8−6とpH調整溶液供給ポンプ8−10も具備している。

【0052】

このような培養装置8において、培養装置内で培養した培養液は、循環ポンプ8−3により膜分離モジュール8−2に送液される。膜分離モジュール8−2では、培養液(原液)の一部が濾過ポンプ8−4により平膜を通過することで濾過され、ろ液として回収される。一方、膜を通過することなく膜分離モジュール8−2を通過した培養液は、再び培養装置8−1に戻される。このとき、ろ液として減少した原液を補うため、新しい培地が培地供給ポンプ8−6により培養装置8−1に供給される。

【0053】

膜分離モジュール内部での原液およびろ液の流れの状態を、図7を例に説明する。図7に示した膜分離モジュールは、使用時には左側が地軸に対して上方に、右側が地軸に対して下方に配置される。一方の外側プレート7のポート7−4を通じて膜分離モジュール内に導入された原液は、支持材2に固定された平膜4の表面を流れる。原液は支持材の一方の端に設けられた貫通孔2−8を通り、反対側に固定された平膜の表面を流れる。続いて、仕切板6に設けられた貫通穴6−5を通り、当該仕切板6と隣接する平膜エレメントとの間に形成された原液流路に流れる。原液は、この流れを繰り返し、他方の外側プレート7のポート7−4を通じて膜分離モジュール外部に移送される。平膜表面を流れる際、原液の一部は平膜4を透過し、濾過される。ろ液は支持材内部に設けられた溝2−1を通って集水され、ろ液口2−2から膜分離モジュール外へと回収される。

このとき、本発明の膜分離モジュールにおいては、膜を押さえるための凸構造を持つ膜押さえ手段4に対して、対向する位置に凹部を設けた仕切板6が用いられている。そのため、溶着の課題を回避できる、平膜を支持材に機械的に固定した平膜エレメントを採用しても、圧力損失の上昇を防ぐことができ、その結果、低容量のポンプを用いながら個々の膜面において充分な膜面線速度を得ることができる。さらに、凹部の深さを、平膜と仕切板との間に形成される原液流路の断面積に関し、凹部が設けられた箇所がそれ以外の箇所よりも大きくなるように設定することで、膜押さえ手段と仕切板の凹部との間隙で生じる圧力損失をより減少させることができ、膜面上でより均一な流れを実現できる。

【実施例】

【0054】

(参考例1)

有機平膜の作製

樹脂としてポリフッ化ビニリデン(PVDF)樹脂を、また溶媒としてN,N−ジメチルアセトアミド(DMAc)をそれぞれ用い、これらを90℃の温度下に十分に攪拌し、次の組成の原液を得た。

【0055】

・PVDF:13.0重量%

・DMAc:87.0重量%

次に、上記原液を、25℃の温度に冷却した後、あらかじめガラス板上に貼り付けて置いた、密度が0.48g/cm3で、厚みが220μmのポリエステル繊維製不織布(多孔質基材)に塗布し、直ちに次の組成を有する25℃の温度の凝固浴中に5分間浸漬して、多孔質基材に多孔質樹脂層が形成された有機平膜を得た。

【0056】

・水:30.0重量%

・DMAc:70.0重量%。

【0057】

この有機平膜をガラス板から剥がした後、80℃の温度の熱水に3回浸漬してDMAcを洗い出した。

【0058】

(実施例1)

図1に示した膜押さえ手段(ステンレス製)、図2に示した支持材(ステンレス製)、および参考例1で調製した有機平膜を用いて、図3に示した平膜エレメントを作製した。なお、各エレメントにおいて平膜は支持材の両面に配置し、片面あたり400cm2の膜面積であった。また、膜押さえ手段は平膜を介在させてネジで支持材に固定した。

【0059】

そして、平膜エレメント5枚と、図4に示した仕切板(ステンレス製およびポリフェニレンサルファイド製)4枚、および図5に示した外側プレート(ステンレス製)2枚を用い、図6に示す、総膜面積4000cm2の膜分離モジュールを作製した。このとき、外側プレ−ト、平膜エレメント、および仕切板は、積層しながら、これら部材に設けられたボルト穴にボルトを通し、かかるボルトおよびナットを締結することで互いに圧着させた。また、膜押さえ手段がない箇所での平膜表面原液流路深さは0.2cm、流路幅は16cmであり(原液流路断面3.2cm2)、平膜表面の流路長は25cmであった。

【0060】

得られた膜分離モジュールは、仕切板の素材にステンレスを用いた場合、総重量が54.5kgであり、仕切板の素材にポリフェニレンサルファイドを用いた場合、総重量が42.5kgであった。

【0061】

続いて、膜分離モジュールを図8のように連続培養装置に組み込み、培養反応槽および膜分離モジュールに120℃、1.2kPaの高圧蒸気を流すことで蒸気滅菌を行った。その後、培養反応槽に滅菌された表1にしめす培地を導入した。そして循環ポンプにより培養液の循環を開始した。温度30℃、pH6.0、ガス供給量は1vvmにて5日間維持した。

【0062】

【表1】

【0063】

5日後の培養液をサンプルしたところ、糖の消費もなく、培養液の濁り(OD600)もまったくなかった。また培養液サンプルを無菌的に採取し、表1に示す寒天プレート培地に100μl塗布した。30℃で5日間インキュベートした後に、寒天プレートを確認したが、微生物のコロニーは存在せず、膜分離モジュールが蒸気滅菌により無菌状態になり、かつその状態を維持できていることわかった。

【0064】

また、ヒト由来LDH遺伝子をゲノム上のPDC1プロモーターの下流に連結した組換え酵母を作製し、膜分離モジュールを組み込んだ図8の連続培養装置にて、300時間の連続培養を行った。このとき、培養反応槽内の培養液量15Lを、循環ポンプを用いてポンプ出力9.6L/min(160cm3/秒)で膜分離モジュールに供給、モジュール内部を通過した培養液を再び培養反応槽に戻した。また、濾過ポンプは0.02〜0.03L/minで運転し、ろ液を回収するとともに、ろ液の回収による培養装置内の液面の低下をレベルセンサーによりモニタリングし、液面が一定となるよう新鮮な培地を連続して供給した。そして、循環ポンプと膜分離モジュールとの間に圧力計を設け、膜分離モジュールによる圧力損失の発生状態を確認した。

【0065】

その結果、循環ポンプと膜分離モジュールとの間に設けられた圧力計は常時大気圧を示しており、膜分離モジュール内部で圧力損失を生じずに膜面線速度50cm/秒(循環ポンプ出力160cm3/秒÷流路断面積3.2cm2(0.2cm×16cm))を得ることができた。

【0066】

また、300時間の連続培養中、定期的に原液をサンプリングして顕微鏡観察した結果、雑菌の混入は認められなかった。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態を示す枠体からなる膜押さえ手段の概略上面図である。

【図2】本発明の一実施形態を示す支持材の概略図である。

【図3】本発明の一実施形態を示す平膜エレメントの分解正面図である。

【図4】本発明の一実施形態を示す仕切板の概略上面図である。

【図5】本発明の一実施形態を示す外側プレートの概略図である。

【図6】本発明の一実施形態を示す膜分離モジュールの分解斜視図である。

【図7】本発明の一実施形態を示す膜分離モジュールの概略断面図である。

【図8】本発明の一実施形態を示す膜分離モジュールを用いた連続培養装置の概略構成図である。

【符号の説明】

【0068】

1 膜押さえ手段

1−1 貫通孔

1−2 位置だし穴

1−3 Oリング

2 支持材

2−1 溝

2−2 ろ液口

2−3 へこみ(スペーサー)

2−4 蒸気抜き孔

2−5 ボルト穴

2−6 ネジ穴

2−7 位置だしピン

2−8 貫通孔

3 平膜エレメント

4 有機平膜

5 Oリング

6 仕切板

6−1 凹部

6−2 Oリング

6−3 ドレイン孔

6−4 ボルト穴

6−5 貫通孔

7 外側プレート

7−1 ボルト穴

7−2 Oリング

7−3 凹部

7−4 ポート

7−5 ハンドル

8 連続培養装置

8−1 培養反応槽

8−2 膜分離モジュール

8−3 循環ポンプ

8−4 濾過ポンプ

8−5 温度調節器

8−6 培地供給ポンプ

8−7 撹拌機

8−8 気体供給装置

8−9 pHセンサ・制御装置

8−10 pH調整溶液供給ポンプ

8−11 レベルセンサー

【特許請求の範囲】

【請求項1】

板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが、交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュール。

【請求項2】

前記平膜と前記仕切板との間の前記原液流路は、前記凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きい、請求項1に記載の膜分離モジュール。

【請求項3】

前記膜押さえ手段が面取りもしくはテーパ構造を有する、請求項1または2に記載の分離モジュール。

【請求項4】

前記凹部が面取りもしくはテーパ構造を有する、請求項1〜3のいずれかに記載の分離モジュール。

【請求項5】

前記平膜エレメントは、前記支持材の両面に平膜が固定されており、前記支持材は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有し、前記仕切板は、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、前記仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有している、請求項1〜4のいずれかに記載の膜分離モジュール。

【請求項6】

前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である、請求項1〜5のいずれかに記載の膜分離モジュール。

【請求項7】

前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、前記支持材が、該支持材の前記貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、前記仕切板が、該仕切板の前記貫通孔から該仕切板の側面に貫通するドレイン孔を有している、請求項5に記載の膜分離モジュール。

【請求項8】

前記平膜が有機平膜である、請求項1〜7のいずれかに記載の膜分離モジュール。

【請求項1】

板状の支持材の上に平膜が固定された平膜エレメントと、前記平膜と対向し、該平膜との間に原液流路を形成する仕切板とが、交互に複数枚積層されてなる膜分離モジュールであって、前記平膜エレメントは、前記平膜を支持材へ固定するための凸状の膜押さえ手段を有し、前記仕切板は、積層時に前記凸状の膜押さえ手段と対向する位置に凹部を有している膜分離モジュール。

【請求項2】

前記平膜と前記仕切板との間の前記原液流路は、前記凹部が設けられた箇所がそれ以外の箇所よりも流路断面積が大きい、請求項1に記載の膜分離モジュール。

【請求項3】

前記膜押さえ手段が面取りもしくはテーパ構造を有する、請求項1または2に記載の分離モジュール。

【請求項4】

前記凹部が面取りもしくはテーパ構造を有する、請求項1〜3のいずれかに記載の分離モジュール。

【請求項5】

前記平膜エレメントは、前記支持材の両面に平膜が固定されており、前記支持材は、原液の流れ方向に関する上流側もしくは下流側の一方の端部にのみ、前記平膜の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有し、前記仕切板は、原液の流れ方向に関する上流側もしくは下流側の他方の端部にのみ、前記仕切板の一方の面側に形成された原液流路と他方の面側に形成された原液流路とを連通する貫通孔を有している、請求項1〜4のいずれかに記載の膜分離モジュール。

【請求項6】

前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製である、請求項1〜5のいずれかに記載の膜分離モジュール。

【請求項7】

前記支持材、前記仕切板および前記膜押さえ手段がポリフェニレンサルファイド製および/またはステンレス製であり、前記支持材が、該支持材の前記貫通孔から該支持材の側面に貫通する蒸気抜き孔を有し、前記仕切板が、該仕切板の前記貫通孔から該仕切板の側面に貫通するドレイン孔を有している、請求項5に記載の膜分離モジュール。

【請求項8】

前記平膜が有機平膜である、請求項1〜7のいずれかに記載の膜分離モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−29835(P2010−29835A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−197767(P2008−197767)

【出願日】平成20年7月31日(2008.7.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度新エネルギー・産業技術総合開発機構、「微生物機能を活用した環境調和型製造基盤技術開発/微生物機能を活用した高度製造基盤技術開発」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月31日(2008.7.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度新エネルギー・産業技術総合開発機構、「微生物機能を活用した環境調和型製造基盤技術開発/微生物機能を活用した高度製造基盤技術開発」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]