膜分離活性汚泥装置による有機性排水の処理方法

【課題】半導体製造工場排水のように低分子有機化合物を主成分とする排水であっても、汚泥濃度を高く保って安定した運転を行うことができる有機性排水の処理方法を提供する。

【解決手段】有機性排水の流入する曝気槽1と、曝気槽1の汚泥を循環させながら分離膜4で固液分離する膜分離槽3と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、該膜分離槽3への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とする有機性排水の処理方法。

【解決手段】有機性排水の流入する曝気槽1と、曝気槽1の汚泥を循環させながら分離膜4で固液分離する膜分離槽3と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、該膜分離槽3への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とする有機性排水の処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性排水を曝気槽で生物処理し、膜で固液分離する処理方法に関するものである。

【背景技術】

【0002】

有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽とを備えた膜分離活性汚泥装置(MBR)を用いる有機性排水の処理方法(例えば特許文献1,2)によれば、膜を用いることによって、処理水の水質を良好に保つことができ、また、曝気槽のMLSS濃度を高く維持でき、高負荷処理が可能となるうえに、沈殿槽が不要となるため、装置を小さくすることができる。

【0003】

この膜分離活性汚泥処理方法では、汚泥濃度(MLSS)が2,000mg/L未満ではBOD成分の分解能力が不十分となり、BOD成分が分離膜モジュールの膜面に多量に吸着され、安定して濾過処理を行うことができなくなる。そこで、特許文献3では、最初の運転開始までに、あらかじめ曝気槽内の汚泥濃度が2,000mg/L以上となるように種汚泥を加える方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−50764

【特許文献2】特開2004−8176

【特許文献3】特開2000−189993

【発明の概要】

【発明が解決しようとする課題】

【0005】

膜分離活性汚泥処理方法では、曝気槽内の汚泥濃度を高めるため、余剰汚泥の引き抜きを少なくしてSRT(汚泥滞留時間)を過度に長くすると、汚泥の自己消化産物が増加し、膜を汚染しやすくなることが知られている。

【0006】

従って、立ち上げ時に充分量の種汚泥が得られない場合や、計画負荷に比べて低い負荷の条件が長く続く場合には、汚泥濃度を高く保つことができず、安定した膜濾過を行うことができなかった。特に、近年、水回収のニーズが高く、MBRの適用が進んでいる液晶、半導体製造工場の排水は,汚泥転換率が低い低分子有機化合物が主成分であるため、SRTを過度に長くすることなく,汚泥濃度を高く保って安定した運転を行うことが難しかった。

【0007】

本発明は、半導体製造工場排水のように低分子有機化合物を主成分とする排水であっても、汚泥濃度を高く保って安定した運転を行うことができる有機性排水の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明(請求項1)の有機性排水の処理方法は、有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、該膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とするものである。

【0009】

請求項2の有機性排水の処理方法は、請求項1において、前記膜分離槽の汚泥濃度が3,000〜20,000mg/Lになるように、膜分離槽に汚泥を循環させることを特徴とするものである。

【0010】

請求項3の有機性排水の処理方法は、請求項1又は2において、余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50を引き抜くことを特徴とするものである。

【0011】

請求項4の有機性排水の処理方法は、請求項1ないし3のいずれか1項において、有機性排水が、液晶ないし半導体製造工場から排出されるものであることを特徴とするものである。

【発明の効果】

【0012】

本発明の有機性排水の処理方法では、有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍に切り替え、好ましくは膜分離槽の汚泥濃度が3000〜20000mg/Lとなるように膜分離槽に汚泥を循環させる。

【0013】

これにより、充分量の種汚泥が得られない立ち上げ時や低負荷時においても、SRTを過度に長くすることなく、適切な汚泥性状、濃度を保つことで、膜による固液分離を安定して行うことができる。

【図面の簡単な説明】

【0014】

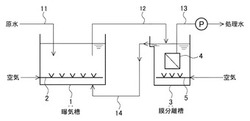

【図1】実施の形態に係る有機性排水の処理方法のフロー図である。

【図2】実験結果を示すグラフである。

【図3】実験結果を示すグラフである。

【発明を実施するための形態】

【0015】

本発明において、処理対象となる有機性排水は、通常生物処理される有機物含有排水であれば良く、特に限定されるものではないが、例えば、電子産業排水、化学工場排水、食品工場排水などが挙げられる。例えば、電子部品製造プロセスでは、現像工程、剥離工程、エッチング工程、洗浄工程などから各種の有機性排水が多量に発生し、しかも排水を回収して純水レベルに浄化して再使用することが望まれているので、これらの排水は本発明の処理対象排水として適している。このような有機性排水としては例えば、イソプロピルアルコール、エチルアルコールなどを含有する有機性排水、モノエタノールアミン(MEA)、テトラメチルアンモニウムハイドロオキサイド(TMAH)などの有機態窒素、アンモニア態窒素を含有する有機性排水、ジメチルスルホキシド(DMSO)などの有機硫黄化合物を含有する有機性排水が挙げられる。有機性排水の有機物濃度は特に限定されないが、本発明は特にBODが300〜5,000mg/Lの有機物含有排水の処理に適している。

【0016】

以下、本発明の実施の形態を図面により説明する。図1は浸漬膜を利用した活性汚泥処理装置の系統図であり、この装置は、曝気槽1、散気装置2、膜分離槽3を備えている。膜分離槽3には浸漬型膜分離膜4が槽内液に浸漬された状態で設けられ、分離膜4を透過させて槽内液を濃縮するように構成されている。原水を原水路11から曝気槽1に導入し、散気装置2から空気を散気し、槽内の活性汚泥と混合して好気的に生物処理する。槽内液を系路12から膜分離槽3に送り、膜分離する。

【0017】

膜分離槽3ではポンプPを駆動し、槽内液を浸漬型膜の分離膜4を透過させ、処理水として排出する。膜分離槽3では槽内を好気的に維持するとともに分離膜4表面への微生物付着防止のために散気装置5から空気を散気する。透過液は処理水として処理水路13から排出し、濃縮液は返送汚泥系路14から返送汚泥として曝気槽1に返送する。なお、この系路は、膜分離槽3からオーバーフローした汚泥(槽内液)を曝気槽1に返送するようにしているが、槽3の下部から返送するように構成されてもよい。

【0018】

本発明では、系路12による曝気槽1から膜分離槽3への汚泥(曝気槽1の槽内液)の循環量を、原水負荷に応じて、原水量の1.5〜10倍の間で切り替える。原水のBOD負荷が低い(例えば、0.5kg/m3・d未満)場合には循環量を少なくし、膜分離槽の汚泥濃度が好ましくは3,000〜20,000mg/L(3〜20g/L)、特に好ましくは3,000〜12,000mg/Lとなるようにする。なお、膜分離槽の汚泥濃度が好ましくは3,000〜20,000mg/Lの間から選択された目標値の±20%以内特に±10%以内の汚泥濃度となるように循環量を制御するのが好ましい。

【0019】

曝気槽1のBOD負荷は0.2〜2kg/m3・d、特に0.5〜1.2kg/m3・dが好適である。なお、曝気槽1を直列に複数設置してもよい。曝気槽1のMLSS濃度は1,000〜20,000mg/L、特に3,000〜12,000mg/L程度であることが、膜濾過性の点から好ましい。

【0020】

膜分離槽3の膜4は、MF、UFが好適であり、平膜、チューブラ膜、中空糸膜のいずれでもよい。膜面に空気などのガスを散気して洗浄することにより濾過性が高められる。

【0021】

余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50(SRT10〜50日とする)、特に1/20〜1/30に相当する量を引き抜くようにするのが好ましい。引き抜きは槽1,3のいずれから行ってもよく、系路12又は14から行ってもよい。

【実施例】

【0022】

以下、実施例及び比較例について説明する。以下の実施例及び比較例で用いた原水は下記の通りであり、下記の曝気槽及び膜分離槽を有した図1に示す装置を用いて処理を行った。

【0023】

[原水]

液晶製造工場の模擬排水(最初の30日に供給した原水ではMEA80mg/L、DMSO40mg/L、及び栄養無機塩を含む。BOD濃度100mg/L。)

原水供給量4m3/d

【0024】

[曝気槽および膜分離槽]

曝気槽2m3。膜分離槽へ所定の流量で汚泥を供給し、膜分離槽からオーバーフローした汚泥が曝気槽に戻るように構成。

膜分離槽0.4m3。三菱レイヨン製MF膜(膜面積6m2)を浸漬し、7min濾過/1min休止のサイクルで膜濾過水を吸引(実効フラックス0.5m/d)。膜間差圧が30kPaを超えたところで、膜を取り上げ、NaOH+NaClO溶液(pH12、有効塩素0.3%)に一晩浸漬して洗浄。

【0025】

[運転方法]

液晶製造工場の排水処理施設の活性汚泥を種汚泥として、曝気槽および膜分離槽の汚泥濃度が1,500mg/Lになるような量を投入し、通水開始から30日目までの第1期では上記濃度の模擬排水を供給し、31〜60日の第2期では第1期(0〜30日)の2倍の濃度の模擬排水を供給し、61〜90日の第3期では第1期の3倍の濃度の模擬排水を供給した。BOD負荷としては次の通りである。

第1期(0〜30日):0.2kg/m3・d

第2期(31〜60日):0.4kg/m3・d

第3期(61〜90日):0.6kg/m3・d

【0026】

<比較例1>

曝気槽1から膜分離槽3への循環量を一定(20m3/d(原水量の5倍))とし、SRT20日で曝気槽1からの汚泥の引抜きを行うようにして運転を行った。

【0027】

<比較例2>

曝気槽1から膜分離槽3への循環量を一定(20m3/d(原水量の5倍))とし、膜分離槽の汚泥濃度が3,000mg/L以上となるように、汚泥引抜き量を調整して運転を行った。

【0028】

<実施例>

SRT20日で曝気槽1からの汚泥の引抜きを行い、膜分離槽3の汚泥濃度が3,000mg/Lとなるように循環量を7〜20m3/d(原水量に対し1.8〜5倍)の間で調整して運転を行った。

【0029】

[結果]

比較例1、2、実施例1のいずれも全期間を通じ、処理水のBOD濃度は5mg/L未満であった。

【0030】

汚泥濃度の推移を図2に、膜間差圧の推移を図3に示す。膜の洗浄間隔は、第3期(61〜90日)においては、いずれも15日前後で差は見られなかったが、負荷、汚泥濃度の低い第1期及び第2期の期間は、比較例1、比較例2では差圧上昇が激しく、洗浄頻度が著しく短くなったのに対し、実施例では20〜30日の洗浄間隔を維持することができた。

【0031】

膜目詰まりの原因となる槽内の生物代謝産物(槽内TOC)濃度は、比較例2で、汚泥の引抜量を少なくした20日ごろまでは高かったが、それ以外はいずれの系でも違いは見られなかった。本実施例における差圧上昇速度の低減は、膜分離槽の汚泥濃度を高く維持したことにより、生物代謝産物の膜表面への吸着が抑制されたことによるものと考えられる。

【0032】

以上の実施例及び比較例からも明らかな通り、本発明によると、充分量の種汚泥が得られない立ち上げ時や低負荷時においても、膜分離槽において膜濾過に適切な汚泥濃度を保つことができ、膜による固液分離を安定して行うことができる。

【符号の説明】

【0033】

1 曝気槽

3 膜分離槽

4 分離膜

【技術分野】

【0001】

本発明は、有機性排水を曝気槽で生物処理し、膜で固液分離する処理方法に関するものである。

【背景技術】

【0002】

有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽とを備えた膜分離活性汚泥装置(MBR)を用いる有機性排水の処理方法(例えば特許文献1,2)によれば、膜を用いることによって、処理水の水質を良好に保つことができ、また、曝気槽のMLSS濃度を高く維持でき、高負荷処理が可能となるうえに、沈殿槽が不要となるため、装置を小さくすることができる。

【0003】

この膜分離活性汚泥処理方法では、汚泥濃度(MLSS)が2,000mg/L未満ではBOD成分の分解能力が不十分となり、BOD成分が分離膜モジュールの膜面に多量に吸着され、安定して濾過処理を行うことができなくなる。そこで、特許文献3では、最初の運転開始までに、あらかじめ曝気槽内の汚泥濃度が2,000mg/L以上となるように種汚泥を加える方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−50764

【特許文献2】特開2004−8176

【特許文献3】特開2000−189993

【発明の概要】

【発明が解決しようとする課題】

【0005】

膜分離活性汚泥処理方法では、曝気槽内の汚泥濃度を高めるため、余剰汚泥の引き抜きを少なくしてSRT(汚泥滞留時間)を過度に長くすると、汚泥の自己消化産物が増加し、膜を汚染しやすくなることが知られている。

【0006】

従って、立ち上げ時に充分量の種汚泥が得られない場合や、計画負荷に比べて低い負荷の条件が長く続く場合には、汚泥濃度を高く保つことができず、安定した膜濾過を行うことができなかった。特に、近年、水回収のニーズが高く、MBRの適用が進んでいる液晶、半導体製造工場の排水は,汚泥転換率が低い低分子有機化合物が主成分であるため、SRTを過度に長くすることなく,汚泥濃度を高く保って安定した運転を行うことが難しかった。

【0007】

本発明は、半導体製造工場排水のように低分子有機化合物を主成分とする排水であっても、汚泥濃度を高く保って安定した運転を行うことができる有機性排水の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明(請求項1)の有機性排水の処理方法は、有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、該膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とするものである。

【0009】

請求項2の有機性排水の処理方法は、請求項1において、前記膜分離槽の汚泥濃度が3,000〜20,000mg/Lになるように、膜分離槽に汚泥を循環させることを特徴とするものである。

【0010】

請求項3の有機性排水の処理方法は、請求項1又は2において、余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50を引き抜くことを特徴とするものである。

【0011】

請求項4の有機性排水の処理方法は、請求項1ないし3のいずれか1項において、有機性排水が、液晶ないし半導体製造工場から排出されるものであることを特徴とするものである。

【発明の効果】

【0012】

本発明の有機性排水の処理方法では、有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍に切り替え、好ましくは膜分離槽の汚泥濃度が3000〜20000mg/Lとなるように膜分離槽に汚泥を循環させる。

【0013】

これにより、充分量の種汚泥が得られない立ち上げ時や低負荷時においても、SRTを過度に長くすることなく、適切な汚泥性状、濃度を保つことで、膜による固液分離を安定して行うことができる。

【図面の簡単な説明】

【0014】

【図1】実施の形態に係る有機性排水の処理方法のフロー図である。

【図2】実験結果を示すグラフである。

【図3】実験結果を示すグラフである。

【発明を実施するための形態】

【0015】

本発明において、処理対象となる有機性排水は、通常生物処理される有機物含有排水であれば良く、特に限定されるものではないが、例えば、電子産業排水、化学工場排水、食品工場排水などが挙げられる。例えば、電子部品製造プロセスでは、現像工程、剥離工程、エッチング工程、洗浄工程などから各種の有機性排水が多量に発生し、しかも排水を回収して純水レベルに浄化して再使用することが望まれているので、これらの排水は本発明の処理対象排水として適している。このような有機性排水としては例えば、イソプロピルアルコール、エチルアルコールなどを含有する有機性排水、モノエタノールアミン(MEA)、テトラメチルアンモニウムハイドロオキサイド(TMAH)などの有機態窒素、アンモニア態窒素を含有する有機性排水、ジメチルスルホキシド(DMSO)などの有機硫黄化合物を含有する有機性排水が挙げられる。有機性排水の有機物濃度は特に限定されないが、本発明は特にBODが300〜5,000mg/Lの有機物含有排水の処理に適している。

【0016】

以下、本発明の実施の形態を図面により説明する。図1は浸漬膜を利用した活性汚泥処理装置の系統図であり、この装置は、曝気槽1、散気装置2、膜分離槽3を備えている。膜分離槽3には浸漬型膜分離膜4が槽内液に浸漬された状態で設けられ、分離膜4を透過させて槽内液を濃縮するように構成されている。原水を原水路11から曝気槽1に導入し、散気装置2から空気を散気し、槽内の活性汚泥と混合して好気的に生物処理する。槽内液を系路12から膜分離槽3に送り、膜分離する。

【0017】

膜分離槽3ではポンプPを駆動し、槽内液を浸漬型膜の分離膜4を透過させ、処理水として排出する。膜分離槽3では槽内を好気的に維持するとともに分離膜4表面への微生物付着防止のために散気装置5から空気を散気する。透過液は処理水として処理水路13から排出し、濃縮液は返送汚泥系路14から返送汚泥として曝気槽1に返送する。なお、この系路は、膜分離槽3からオーバーフローした汚泥(槽内液)を曝気槽1に返送するようにしているが、槽3の下部から返送するように構成されてもよい。

【0018】

本発明では、系路12による曝気槽1から膜分離槽3への汚泥(曝気槽1の槽内液)の循環量を、原水負荷に応じて、原水量の1.5〜10倍の間で切り替える。原水のBOD負荷が低い(例えば、0.5kg/m3・d未満)場合には循環量を少なくし、膜分離槽の汚泥濃度が好ましくは3,000〜20,000mg/L(3〜20g/L)、特に好ましくは3,000〜12,000mg/Lとなるようにする。なお、膜分離槽の汚泥濃度が好ましくは3,000〜20,000mg/Lの間から選択された目標値の±20%以内特に±10%以内の汚泥濃度となるように循環量を制御するのが好ましい。

【0019】

曝気槽1のBOD負荷は0.2〜2kg/m3・d、特に0.5〜1.2kg/m3・dが好適である。なお、曝気槽1を直列に複数設置してもよい。曝気槽1のMLSS濃度は1,000〜20,000mg/L、特に3,000〜12,000mg/L程度であることが、膜濾過性の点から好ましい。

【0020】

膜分離槽3の膜4は、MF、UFが好適であり、平膜、チューブラ膜、中空糸膜のいずれでもよい。膜面に空気などのガスを散気して洗浄することにより濾過性が高められる。

【0021】

余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50(SRT10〜50日とする)、特に1/20〜1/30に相当する量を引き抜くようにするのが好ましい。引き抜きは槽1,3のいずれから行ってもよく、系路12又は14から行ってもよい。

【実施例】

【0022】

以下、実施例及び比較例について説明する。以下の実施例及び比較例で用いた原水は下記の通りであり、下記の曝気槽及び膜分離槽を有した図1に示す装置を用いて処理を行った。

【0023】

[原水]

液晶製造工場の模擬排水(最初の30日に供給した原水ではMEA80mg/L、DMSO40mg/L、及び栄養無機塩を含む。BOD濃度100mg/L。)

原水供給量4m3/d

【0024】

[曝気槽および膜分離槽]

曝気槽2m3。膜分離槽へ所定の流量で汚泥を供給し、膜分離槽からオーバーフローした汚泥が曝気槽に戻るように構成。

膜分離槽0.4m3。三菱レイヨン製MF膜(膜面積6m2)を浸漬し、7min濾過/1min休止のサイクルで膜濾過水を吸引(実効フラックス0.5m/d)。膜間差圧が30kPaを超えたところで、膜を取り上げ、NaOH+NaClO溶液(pH12、有効塩素0.3%)に一晩浸漬して洗浄。

【0025】

[運転方法]

液晶製造工場の排水処理施設の活性汚泥を種汚泥として、曝気槽および膜分離槽の汚泥濃度が1,500mg/Lになるような量を投入し、通水開始から30日目までの第1期では上記濃度の模擬排水を供給し、31〜60日の第2期では第1期(0〜30日)の2倍の濃度の模擬排水を供給し、61〜90日の第3期では第1期の3倍の濃度の模擬排水を供給した。BOD負荷としては次の通りである。

第1期(0〜30日):0.2kg/m3・d

第2期(31〜60日):0.4kg/m3・d

第3期(61〜90日):0.6kg/m3・d

【0026】

<比較例1>

曝気槽1から膜分離槽3への循環量を一定(20m3/d(原水量の5倍))とし、SRT20日で曝気槽1からの汚泥の引抜きを行うようにして運転を行った。

【0027】

<比較例2>

曝気槽1から膜分離槽3への循環量を一定(20m3/d(原水量の5倍))とし、膜分離槽の汚泥濃度が3,000mg/L以上となるように、汚泥引抜き量を調整して運転を行った。

【0028】

<実施例>

SRT20日で曝気槽1からの汚泥の引抜きを行い、膜分離槽3の汚泥濃度が3,000mg/Lとなるように循環量を7〜20m3/d(原水量に対し1.8〜5倍)の間で調整して運転を行った。

【0029】

[結果]

比較例1、2、実施例1のいずれも全期間を通じ、処理水のBOD濃度は5mg/L未満であった。

【0030】

汚泥濃度の推移を図2に、膜間差圧の推移を図3に示す。膜の洗浄間隔は、第3期(61〜90日)においては、いずれも15日前後で差は見られなかったが、負荷、汚泥濃度の低い第1期及び第2期の期間は、比較例1、比較例2では差圧上昇が激しく、洗浄頻度が著しく短くなったのに対し、実施例では20〜30日の洗浄間隔を維持することができた。

【0031】

膜目詰まりの原因となる槽内の生物代謝産物(槽内TOC)濃度は、比較例2で、汚泥の引抜量を少なくした20日ごろまでは高かったが、それ以外はいずれの系でも違いは見られなかった。本実施例における差圧上昇速度の低減は、膜分離槽の汚泥濃度を高く維持したことにより、生物代謝産物の膜表面への吸着が抑制されたことによるものと考えられる。

【0032】

以上の実施例及び比較例からも明らかな通り、本発明によると、充分量の種汚泥が得られない立ち上げ時や低負荷時においても、膜分離槽において膜濾過に適切な汚泥濃度を保つことができ、膜による固液分離を安定して行うことができる。

【符号の説明】

【0033】

1 曝気槽

3 膜分離槽

4 分離膜

【特許請求の範囲】

【請求項1】

有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、

該膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とする有機性排水の処理方法。

【請求項2】

請求項1において、前記膜分離槽の汚泥濃度が3,000〜20,000mg/Lになるように、膜分離槽に汚泥を循環させることを特徴とする有機性排水の処理方法。

【請求項3】

請求項1又は2において、余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50を引き抜くことを特徴とする有機性排水の処理方法。

【請求項4】

請求項1ないし3のいずれか1項において、有機性排水が、液晶ないし半導体製造工場から排出されるものであることを特徴とする有機性排水の処理方法。

【請求項1】

有機性排水の流入する曝気槽と、曝気槽の汚泥を循環させながら膜で固液分離する膜分離槽と、を備えた膜分離活性汚泥装置を用いる有機性排水の処理方法において、

該膜分離槽への汚泥の循環量を原水の有機物負荷量に応じて原水量の1.5〜10倍の間で切り替えることを特徴とする有機性排水の処理方法。

【請求項2】

請求項1において、前記膜分離槽の汚泥濃度が3,000〜20,000mg/Lになるように、膜分離槽に汚泥を循環させることを特徴とする有機性排水の処理方法。

【請求項3】

請求項1又は2において、余剰汚泥として、1日あたり曝気槽および膜分離槽の全保有汚泥量の1/10〜1/50を引き抜くことを特徴とする有機性排水の処理方法。

【請求項4】

請求項1ないし3のいずれか1項において、有機性排水が、液晶ないし半導体製造工場から排出されるものであることを特徴とする有機性排水の処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−205997(P2012−205997A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72522(P2011−72522)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]