膜厚・接触状態計測方法及び装置

【課題】流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナに対するピストンリングの接触状態の評価を行い得る膜厚・接触状態計測方法及び装置を提供する。

【解決手段】膜厚・接触状態演算評価器13において、クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより切換器9を静電容量計測回路10側へ切り換えて静電容量計測回路10による計測値に基づき流体潤滑状態にある油膜の膜厚を求める一方、ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより切換器9を電気抵抗計測回路11側へ切り換えて電気抵抗計測回路11による計測値に基づき境界潤滑状態にあるシリンダライナ3に対するピストンリング5の接触状態の評価を行うよう構成する。

【解決手段】膜厚・接触状態演算評価器13において、クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより切換器9を静電容量計測回路10側へ切り換えて静電容量計測回路10による計測値に基づき流体潤滑状態にある油膜の膜厚を求める一方、ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより切換器9を電気抵抗計測回路11側へ切り換えて電気抵抗計測回路11による計測値に基づき境界潤滑状態にあるシリンダライナ3に対するピストンリング5の接触状態の評価を行うよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膜厚・接触状態計測方法及び装置に関するものである。

【背景技術】

【0002】

一般に、エンジン運転時におけるシリンダ内部の潤滑油の油膜の膜厚を計測する方法の一つとして、油膜が形成されているピストンリングとシリンダライナのピストンリング摺動面に設けられたセンサ電極との間隙の静電容量を計測し、該静電容量に基づいて膜厚を算出する方法がある。

【0003】

尚、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を計測する一般的技術水準を示すものとしては、例えば、特許文献1がある。

【特許文献1】特開2007−107947号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、流体潤滑とは、油膜を挟んで摩擦面同士が離れて滑っている状態であり、又、境界潤滑とは、流体潤滑のように充分な厚みの油膜を保持していない状態であり、流体潤滑状態である場合には、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を正確に計測することは可能となっている。

【0005】

しかしながら、境界潤滑状態となってシリンダライナにピストンリングが部分的に金属接触した場合、コンデンサを形成できなくなるため、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を正しく計測することは不可能となっていた。

【0006】

本発明は、斯かる実情に鑑み、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナに対するピストンリングの接触状態の評価を行い得る膜厚・接触状態計測方法及び装置を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、シリンダライナのピストンリング摺動面に埋設されたセンサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、前記センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路とを切換器を介して切換可能に接続し、

エンジン回転に連動してクランク回転角度をクランク回転角度検出器で検出し、該クランク回転角度検出器から一定クランク回転角度毎に計測トリガー信号を、前記静電容量計測回路及び前記電気抵抗計測回路に接続される膜厚・接触状態演算評価器へ出力し、

該膜厚・接触状態演算評価器において、前記クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行うことを特徴とする膜厚・接触状態計測方法にかかるものである。

【0008】

前記膜厚・接触状態計測方法においては、前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにすることが望ましい。

【0009】

一方、本発明は、シリンダライナのピストンリング摺動面に埋設されたセンサ電極と、

該センサ電極に切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、

前記センサ電極に前記切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路と、

エンジン回転に連動してクランク回転角度を検出し、一定クランク回転角度毎に計測トリガー信号を出力するクランク回転角度検出器と、

該クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行う膜厚・接触状態演算評価器と

を備えたことを特徴とする膜厚・接触状態計測装置にかかるものである。

【0010】

前記膜厚・接触状態計測装置においては、前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器を構成することが望ましい。

【発明の効果】

【0011】

本発明の膜厚・接触状態計測方法及び装置によれば、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナに対するピストンリングの接触状態の評価を行い得るという優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0013】

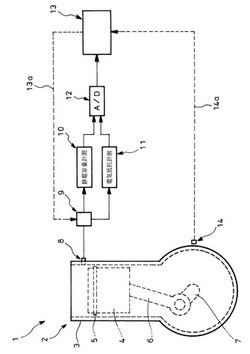

図1〜図4は本発明を実施する形態の一例であって、1はエンジン、2はエンジン1のシリンダ、3はシリンダ2内部に設けられるシリンダライナ、4はシリンダライナ3内に摺動自在に嵌挿されるピストン、5はピストン4の外周部に嵌着されたピストンリング、6は一端がピストン4に連結されるピストンロッド、7はピストンロッド6の他端に連結されるクランクシャフトであり、前記シリンダライナ3のピストンリング5摺動面にセンサ電極8を埋設し、該センサ電極8に切換器9を介して、該センサ電極8とピストンリング5との間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路10と、前記センサ電極8とピストンリング5との間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路11とを接続すると共に、前記静電容量計測回路10と電気抵抗計測回路11とにA/D変換器12を介して膜厚・接触状態演算評価器13を接続し、又、エンジン回転に連動して前記クランクシャフト7のクランク回転角度を検出し、一定クランク回転角度毎(例えば、0.05°毎)に計測トリガー信号14aを出力するクランク回転角度検出器14を設け、前記膜厚・接触状態演算評価器13において、前記クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより前記切換器9を前記静電容量計測回路10側へ切り換えて該静電容量計測回路10による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより前記切換器9を前記電気抵抗計測回路11側へ切り換えて該電気抵抗計測回路11による計測値に基づき境界潤滑状態にある前記シリンダライナ3に対するピストンリング5の接触状態の評価を行うよう構成したものである。

【0014】

本図示例の場合、前記センサ電極8は、図2に示す如く、中心電極8aの外周に、絶縁材8bを介して円筒状電極8cを配置してなる構成を有しており、該センサ電極8は、その先端面がピストンリング5摺動面に対して一致するようにセンサ取付孔15に圧入され、前記ピストンリング5と対向した場合に、該ピストンリング5を対向電極とし、油膜を誘電体とするコンデンサ(計測コンデンサ)を形成して静電容量を計測する一方、前記切換器9の切り換えにより油膜の電気抵抗を計測できるようにしてある。尚、前記センサ電極8の中心電極8aは、同軸ケーブル16の中心部を貫通する内部導線16aにより切換器9を介して静電容量計測回路10と電気抵抗計測回路11とに接続し、前記センサ電極8の円筒状電極8cは、前記同軸ケーブル16の図示していない絶縁体外周に配設される外部導線16b(編組線)により切換器9を介して静電容量計測回路10の接地部(GND:グランド)と電気抵抗計測回路11の接地部(GND:グランド)とに接続してある。

【0015】

ここで、図3に示す如く、所定のクランク回転角度θの時に前記静電容量計測回路10による計測値(出力電圧値)がVθとなって最も高くなるが、このように計測値(出力電圧値)が最も高くなるのは、静電容量が最も大きい場合、即ち計測点に埋設されたセンサ電極8に対しピストンリング5が対向した時点であり、クランク回転角度θと前記静電容量計測回路10による計測値(出力電圧値)との関係は計測点の位置に応じて一義的に決まっている。従って、センサ電極8に対しピストンリング5が対向する時のクランク回転角度θを予め求めておき、前記クランク回転角度検出器14でクランク回転角度をモニタしてそれがθとなった時点の前記静電容量計測回路10による計測値(出力電圧値)Vθを抽出し、静電容量に変換することで、該静電容量からセンサ電極8とピストンリング5との間隙に形成された油膜の膜厚Lを算出することができる。因みに、前記静電容量計測回路10による計測値(出力電圧値)は、膜厚Lが小さい(つまり静電容量が大きい)場合は大きくなり、膜厚Lが大きい(つまり静電容量が小さい)場合は小さくなる。

【0016】

尚、前記静電容量計測回路10においては、前記同軸ケーブル16の振動等が計測値を不安定化させて計測精度が低下し、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が困難となる可能性があるため、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前(例えば、クランク回転角度θ1´=θ−0.05°となる時点を含め、その前0.05°刻みで・・・θ9´,θ10´までの合計10点)の複数の計測値Vθ1´,・・・Vθ9´,Vθ10´を記録してその計測平均値Vθ´を求め、該直前の計測平均値Vθ´を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値(Vθ−Vθ´)に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器13を構成してある。因みに、図3には、クランク回転角度θ1´と計測値Vθ1´のみを図示してある。又、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前の代わりに直後の計測値を前述と同様に記録してその計測平均値を求め、該直後の計測平均値を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器13を構成しても良いことは言うまでもない。

【0017】

又、前記電気抵抗計測回路11は、図4に示す如く、電源17(例えば、1.5V)と、既知の二つの抵抗18,19(例えば、1kΩの抵抗と、100Ωの抵抗)とを備え、一方の抵抗19(例えば、100Ωの抵抗)と並列接続される箇所における前記中心電極8aと円筒状電極8cとの間の計測値(出力電圧値)に基づいて電気抵抗を計測するようにしてある。前記電気抵抗計測回路11による計測値(出力電圧値に基づく電気抵抗値)は、膜厚Lが小さい場合は小さくなり、膜厚Lが大きい場合は大きくなる。

【0018】

尚、前記センサ電極8は、必要に応じて、シリンダライナ3の周方向に所定の間隔で複数個設けたり、シリンダライナ3のピストン摺動方向に所定の間隔で複数段設けるようにしても良い。

【0019】

次に、上記図示例の作用を説明する。

【0020】

エンジン1の運転時には、クランク回転角度検出器14によりエンジン回転に連動してクランクシャフト7のクランク回転角度が検出され、一定クランク回転角度毎(例えば、0.05°毎)に計測トリガー信号14aが膜厚・接触状態演算評価器13へ出力され、該膜厚・接触状態演算評価器13において、前記クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより切換器9が静電容量計測回路10側へ切り換えられて該静電容量計測回路10による計測値に基づき流体潤滑状態にある潤滑油の油膜の膜厚が求められる。尚、センサ電極8に対しピストンリング5が対向する時のクランク回転角度θ(図3参照)は予め求められており、前記クランク回転角度がθとなった時点の前記静電容量計測回路10による計測値(出力電圧値)Vθが抽出され、これが静電容量に変換されることにより、該静電容量からセンサ電極8とピストンリング5との間隙に形成された油膜の膜厚L(図2参照)が算出される形となる。

【0021】

一方、前記ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより前記切換器9が前記電気抵抗計測回路11側へ切り換えられて該電気抵抗計測回路11による計測値に基づき境界潤滑状態にある前記シリンダライナ3に対するピストンリング5の接触状態の評価が行われる。

【0022】

この結果、油膜を挟んで摩擦面同士が離れて滑っている流体潤滑状態である場合には、静電容量に基づいてシリンダ2内部の潤滑油の油膜の膜厚を正確に計測することが可能となる一方、流体潤滑のように充分な厚みの油膜を保持していない境界潤滑状態となってシリンダライナ3にピストンリング5が部分的に金属接触した場合であっても、電気抵抗計測回路11によって計測される電気抵抗に基づいてシリンダ2内部のシリンダライナ3に対するピストンリング5の接触状態の評価を正しく行うことが可能となる。

【0023】

尚、前記膜厚・接触状態演算評価器13においては、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前(例えば、クランク回転角度θ1´=θ−0.05°となる時点を含め、その前0.05°刻みで・・・θ9´,θ10´までの合計10点)の複数の計測値Vθ1´,・・・Vθ9´,Vθ10´を記録してその計測平均値Vθ´を求め、該直前の計測平均値Vθ´を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値(Vθ−Vθ´)に基づいて、前記油膜の膜厚が求められるため、前記静電容量計測回路10において、前記同軸ケーブル16の振動等が生じていたとしても、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が確実に行われ、計測精度を向上させることが可能となる。又、前記膜厚・接触状態演算評価器13において、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前の代わりに直後の計測値を前述と同様に記録してその計測平均値を求め、該直後の計測平均値を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにしても、前記静電容量計測回路10において、前記同軸ケーブル16の振動等の影響を受けることなく、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が確実に行われ、計測精度を向上させることが可能となる。

【0024】

こうして、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナ3に対するピストンリング5の接触状態の評価を行い得る。

【0025】

尚、本発明の膜厚・接触状態計測方法及び装置は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0026】

【図1】本発明を実施する形態の一例を示す全体概要構成図である。

【図2】本発明を実施する形態の一例におけるセンサ電極を示す拡大断面図である。

【図3】本発明を実施する形態の一例におけるクランク回転角度と計測値(出力電圧値)との関係を示す線図である。

【図4】本発明を実施する形態の一例における電気抵抗計測回路を示す回路図である。

【符号の説明】

【0027】

1 エンジン

2 シリンダ

3 シリンダライナ

4 ピストン

5 ピストンリング

7 クランクシャフト

8 センサ電極

8a 中心電極

8b 絶縁材

8c 円筒状電極

9 切換器

10 静電容量計測回路

11 電気抵抗計測回路

12 A/D変換器

13 膜厚・接触状態演算評価器

13a 切換指令信号

14 クランク回転角度検出器

14a 計測トリガー信号

17 電源

18 抵抗

19 抵抗

L 膜厚

【技術分野】

【0001】

本発明は、膜厚・接触状態計測方法及び装置に関するものである。

【背景技術】

【0002】

一般に、エンジン運転時におけるシリンダ内部の潤滑油の油膜の膜厚を計測する方法の一つとして、油膜が形成されているピストンリングとシリンダライナのピストンリング摺動面に設けられたセンサ電極との間隙の静電容量を計測し、該静電容量に基づいて膜厚を算出する方法がある。

【0003】

尚、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を計測する一般的技術水準を示すものとしては、例えば、特許文献1がある。

【特許文献1】特開2007−107947号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、流体潤滑とは、油膜を挟んで摩擦面同士が離れて滑っている状態であり、又、境界潤滑とは、流体潤滑のように充分な厚みの油膜を保持していない状態であり、流体潤滑状態である場合には、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を正確に計測することは可能となっている。

【0005】

しかしながら、境界潤滑状態となってシリンダライナにピストンリングが部分的に金属接触した場合、コンデンサを形成できなくなるため、静電容量に基づいてシリンダ内部の潤滑油の油膜の膜厚を正しく計測することは不可能となっていた。

【0006】

本発明は、斯かる実情に鑑み、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナに対するピストンリングの接触状態の評価を行い得る膜厚・接触状態計測方法及び装置を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、シリンダライナのピストンリング摺動面に埋設されたセンサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、前記センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路とを切換器を介して切換可能に接続し、

エンジン回転に連動してクランク回転角度をクランク回転角度検出器で検出し、該クランク回転角度検出器から一定クランク回転角度毎に計測トリガー信号を、前記静電容量計測回路及び前記電気抵抗計測回路に接続される膜厚・接触状態演算評価器へ出力し、

該膜厚・接触状態演算評価器において、前記クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行うことを特徴とする膜厚・接触状態計測方法にかかるものである。

【0008】

前記膜厚・接触状態計測方法においては、前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにすることが望ましい。

【0009】

一方、本発明は、シリンダライナのピストンリング摺動面に埋設されたセンサ電極と、

該センサ電極に切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、

前記センサ電極に前記切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路と、

エンジン回転に連動してクランク回転角度を検出し、一定クランク回転角度毎に計測トリガー信号を出力するクランク回転角度検出器と、

該クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行う膜厚・接触状態演算評価器と

を備えたことを特徴とする膜厚・接触状態計測装置にかかるものである。

【0010】

前記膜厚・接触状態計測装置においては、前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器を構成することが望ましい。

【発明の効果】

【0011】

本発明の膜厚・接触状態計測方法及び装置によれば、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナに対するピストンリングの接触状態の評価を行い得るという優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0013】

図1〜図4は本発明を実施する形態の一例であって、1はエンジン、2はエンジン1のシリンダ、3はシリンダ2内部に設けられるシリンダライナ、4はシリンダライナ3内に摺動自在に嵌挿されるピストン、5はピストン4の外周部に嵌着されたピストンリング、6は一端がピストン4に連結されるピストンロッド、7はピストンロッド6の他端に連結されるクランクシャフトであり、前記シリンダライナ3のピストンリング5摺動面にセンサ電極8を埋設し、該センサ電極8に切換器9を介して、該センサ電極8とピストンリング5との間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路10と、前記センサ電極8とピストンリング5との間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路11とを接続すると共に、前記静電容量計測回路10と電気抵抗計測回路11とにA/D変換器12を介して膜厚・接触状態演算評価器13を接続し、又、エンジン回転に連動して前記クランクシャフト7のクランク回転角度を検出し、一定クランク回転角度毎(例えば、0.05°毎)に計測トリガー信号14aを出力するクランク回転角度検出器14を設け、前記膜厚・接触状態演算評価器13において、前記クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより前記切換器9を前記静電容量計測回路10側へ切り換えて該静電容量計測回路10による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより前記切換器9を前記電気抵抗計測回路11側へ切り換えて該電気抵抗計測回路11による計測値に基づき境界潤滑状態にある前記シリンダライナ3に対するピストンリング5の接触状態の評価を行うよう構成したものである。

【0014】

本図示例の場合、前記センサ電極8は、図2に示す如く、中心電極8aの外周に、絶縁材8bを介して円筒状電極8cを配置してなる構成を有しており、該センサ電極8は、その先端面がピストンリング5摺動面に対して一致するようにセンサ取付孔15に圧入され、前記ピストンリング5と対向した場合に、該ピストンリング5を対向電極とし、油膜を誘電体とするコンデンサ(計測コンデンサ)を形成して静電容量を計測する一方、前記切換器9の切り換えにより油膜の電気抵抗を計測できるようにしてある。尚、前記センサ電極8の中心電極8aは、同軸ケーブル16の中心部を貫通する内部導線16aにより切換器9を介して静電容量計測回路10と電気抵抗計測回路11とに接続し、前記センサ電極8の円筒状電極8cは、前記同軸ケーブル16の図示していない絶縁体外周に配設される外部導線16b(編組線)により切換器9を介して静電容量計測回路10の接地部(GND:グランド)と電気抵抗計測回路11の接地部(GND:グランド)とに接続してある。

【0015】

ここで、図3に示す如く、所定のクランク回転角度θの時に前記静電容量計測回路10による計測値(出力電圧値)がVθとなって最も高くなるが、このように計測値(出力電圧値)が最も高くなるのは、静電容量が最も大きい場合、即ち計測点に埋設されたセンサ電極8に対しピストンリング5が対向した時点であり、クランク回転角度θと前記静電容量計測回路10による計測値(出力電圧値)との関係は計測点の位置に応じて一義的に決まっている。従って、センサ電極8に対しピストンリング5が対向する時のクランク回転角度θを予め求めておき、前記クランク回転角度検出器14でクランク回転角度をモニタしてそれがθとなった時点の前記静電容量計測回路10による計測値(出力電圧値)Vθを抽出し、静電容量に変換することで、該静電容量からセンサ電極8とピストンリング5との間隙に形成された油膜の膜厚Lを算出することができる。因みに、前記静電容量計測回路10による計測値(出力電圧値)は、膜厚Lが小さい(つまり静電容量が大きい)場合は大きくなり、膜厚Lが大きい(つまり静電容量が小さい)場合は小さくなる。

【0016】

尚、前記静電容量計測回路10においては、前記同軸ケーブル16の振動等が計測値を不安定化させて計測精度が低下し、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が困難となる可能性があるため、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前(例えば、クランク回転角度θ1´=θ−0.05°となる時点を含め、その前0.05°刻みで・・・θ9´,θ10´までの合計10点)の複数の計測値Vθ1´,・・・Vθ9´,Vθ10´を記録してその計測平均値Vθ´を求め、該直前の計測平均値Vθ´を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値(Vθ−Vθ´)に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器13を構成してある。因みに、図3には、クランク回転角度θ1´と計測値Vθ1´のみを図示してある。又、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前の代わりに直後の計測値を前述と同様に記録してその計測平均値を求め、該直後の計測平均値を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器13を構成しても良いことは言うまでもない。

【0017】

又、前記電気抵抗計測回路11は、図4に示す如く、電源17(例えば、1.5V)と、既知の二つの抵抗18,19(例えば、1kΩの抵抗と、100Ωの抵抗)とを備え、一方の抵抗19(例えば、100Ωの抵抗)と並列接続される箇所における前記中心電極8aと円筒状電極8cとの間の計測値(出力電圧値)に基づいて電気抵抗を計測するようにしてある。前記電気抵抗計測回路11による計測値(出力電圧値に基づく電気抵抗値)は、膜厚Lが小さい場合は小さくなり、膜厚Lが大きい場合は大きくなる。

【0018】

尚、前記センサ電極8は、必要に応じて、シリンダライナ3の周方向に所定の間隔で複数個設けたり、シリンダライナ3のピストン摺動方向に所定の間隔で複数段設けるようにしても良い。

【0019】

次に、上記図示例の作用を説明する。

【0020】

エンジン1の運転時には、クランク回転角度検出器14によりエンジン回転に連動してクランクシャフト7のクランク回転角度が検出され、一定クランク回転角度毎(例えば、0.05°毎)に計測トリガー信号14aが膜厚・接触状態演算評価器13へ出力され、該膜厚・接触状態演算評価器13において、前記クランク回転角度検出器14からの計測トリガー信号14aが入力される一定クランク回転角度毎に、通常は切換指令信号13aにより切換器9が静電容量計測回路10側へ切り換えられて該静電容量計測回路10による計測値に基づき流体潤滑状態にある潤滑油の油膜の膜厚が求められる。尚、センサ電極8に対しピストンリング5が対向する時のクランク回転角度θ(図3参照)は予め求められており、前記クランク回転角度がθとなった時点の前記静電容量計測回路10による計測値(出力電圧値)Vθが抽出され、これが静電容量に変換されることにより、該静電容量からセンサ電極8とピストンリング5との間隙に形成された油膜の膜厚L(図2参照)が算出される形となる。

【0021】

一方、前記ピストンリング5がセンサ電極8の埋設箇所を通過中の膜厚が設定値以下になった場合、切換指令信号13aにより前記切換器9が前記電気抵抗計測回路11側へ切り換えられて該電気抵抗計測回路11による計測値に基づき境界潤滑状態にある前記シリンダライナ3に対するピストンリング5の接触状態の評価が行われる。

【0022】

この結果、油膜を挟んで摩擦面同士が離れて滑っている流体潤滑状態である場合には、静電容量に基づいてシリンダ2内部の潤滑油の油膜の膜厚を正確に計測することが可能となる一方、流体潤滑のように充分な厚みの油膜を保持していない境界潤滑状態となってシリンダライナ3にピストンリング5が部分的に金属接触した場合であっても、電気抵抗計測回路11によって計測される電気抵抗に基づいてシリンダ2内部のシリンダライナ3に対するピストンリング5の接触状態の評価を正しく行うことが可能となる。

【0023】

尚、前記膜厚・接触状態演算評価器13においては、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前(例えば、クランク回転角度θ1´=θ−0.05°となる時点を含め、その前0.05°刻みで・・・θ9´,θ10´までの合計10点)の複数の計測値Vθ1´,・・・Vθ9´,Vθ10´を記録してその計測平均値Vθ´を求め、該直前の計測平均値Vθ´を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値(Vθ−Vθ´)に基づいて、前記油膜の膜厚が求められるため、前記静電容量計測回路10において、前記同軸ケーブル16の振動等が生じていたとしても、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が確実に行われ、計測精度を向上させることが可能となる。又、前記膜厚・接触状態演算評価器13において、前記ピストンリング5がセンサ電極8の埋設箇所を通過する直前の代わりに直後の計測値を前述と同様に記録してその計測平均値を求め、該直後の計測平均値を、ピストンリング5がセンサ電極8の埋設箇所を通過中の計測値Vθから差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにしても、前記静電容量計測回路10において、前記同軸ケーブル16の振動等の影響を受けることなく、流体潤滑状態と境界潤滑状態のいずれの状態にあるかの判定が確実に行われ、計測精度を向上させることが可能となる。

【0024】

こうして、流体潤滑状態では静電容量計測により潤滑油の油膜の膜厚を正確に計測し得且つ境界潤滑状態では電気抵抗計測によりシリンダライナ3に対するピストンリング5の接触状態の評価を行い得る。

【0025】

尚、本発明の膜厚・接触状態計測方法及び装置は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0026】

【図1】本発明を実施する形態の一例を示す全体概要構成図である。

【図2】本発明を実施する形態の一例におけるセンサ電極を示す拡大断面図である。

【図3】本発明を実施する形態の一例におけるクランク回転角度と計測値(出力電圧値)との関係を示す線図である。

【図4】本発明を実施する形態の一例における電気抵抗計測回路を示す回路図である。

【符号の説明】

【0027】

1 エンジン

2 シリンダ

3 シリンダライナ

4 ピストン

5 ピストンリング

7 クランクシャフト

8 センサ電極

8a 中心電極

8b 絶縁材

8c 円筒状電極

9 切換器

10 静電容量計測回路

11 電気抵抗計測回路

12 A/D変換器

13 膜厚・接触状態演算評価器

13a 切換指令信号

14 クランク回転角度検出器

14a 計測トリガー信号

17 電源

18 抵抗

19 抵抗

L 膜厚

【特許請求の範囲】

【請求項1】

シリンダライナのピストンリング摺動面に埋設されたセンサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、前記センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路とを切換器を介して切換可能に接続し、

エンジン回転に連動してクランク回転角度をクランク回転角度検出器で検出し、該クランク回転角度検出器から一定クランク回転角度毎に計測トリガー信号を、前記静電容量計測回路及び前記電気抵抗計測回路に接続される膜厚・接触状態演算評価器へ出力し、

該膜厚・接触状態演算評価器において、前記クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行うことを特徴とする膜厚・接触状態計測方法。

【請求項2】

前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにした請求項1記載の膜厚・接触状態計測方法。

【請求項3】

シリンダライナのピストンリング摺動面に埋設されたセンサ電極と、

該センサ電極に切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、

前記センサ電極に前記切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路と、

エンジン回転に連動してクランク回転角度を検出し、一定クランク回転角度毎に計測トリガー信号を出力するクランク回転角度検出器と、

該クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行う膜厚・接触状態演算評価器と

を備えたことを特徴とする膜厚・接触状態計測装置。

【請求項4】

前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器を構成した請求項3記載の膜厚・接触状態計測装置。

【請求項1】

シリンダライナのピストンリング摺動面に埋設されたセンサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、前記センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路とを切換器を介して切換可能に接続し、

エンジン回転に連動してクランク回転角度をクランク回転角度検出器で検出し、該クランク回転角度検出器から一定クランク回転角度毎に計測トリガー信号を、前記静電容量計測回路及び前記電気抵抗計測回路に接続される膜厚・接触状態演算評価器へ出力し、

該膜厚・接触状態演算評価器において、前記クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行うことを特徴とする膜厚・接触状態計測方法。

【請求項2】

前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるようにした請求項1記載の膜厚・接触状態計測方法。

【請求項3】

シリンダライナのピストンリング摺動面に埋設されたセンサ電極と、

該センサ電極に切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の静電容量を計測する静電容量計測回路と、

前記センサ電極に前記切換器を介して接続され、該センサ電極とピストンリングとの間隙に形成された潤滑油の油膜の電気抵抗を計測する電気抵抗計測回路と、

エンジン回転に連動してクランク回転角度を検出し、一定クランク回転角度毎に計測トリガー信号を出力するクランク回転角度検出器と、

該クランク回転角度検出器からの計測トリガー信号が入力される一定クランク回転角度毎に、通常は前記切換器を前記静電容量計測回路側へ切り換えて該静電容量計測回路による計測値に基づき流体潤滑状態にある前記油膜の膜厚を求める一方、前記ピストンリングがセンサ電極の埋設箇所を通過中の膜厚が設定値以下になった場合、前記切換器を前記電気抵抗計測回路側へ切り換えて該電気抵抗計測回路による計測値に基づき境界潤滑状態にある前記シリンダライナに対するピストンリングの接触状態の評価を行う膜厚・接触状態演算評価器と

を備えたことを特徴とする膜厚・接触状態計測装置。

【請求項4】

前記ピストンリングがセンサ電極の埋設箇所を通過する直前の複数点の計測値若しくは直後の複数点の計測値を記録してその計測平均値を求め、該直前の計測平均値若しくは直後の計測平均値を、ピストンリングがセンサ電極の埋設箇所を通過中の計測値から差し引いて補正し、該補正した計測値に基づいて、前記油膜の膜厚を求めるよう前記膜厚・接触状態演算評価器を構成した請求項3記載の膜厚・接触状態計測装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−216477(P2009−216477A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−58889(P2008−58889)

【出願日】平成20年3月10日(2008.3.10)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月10日(2008.3.10)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]