膜厚測定装置及びこの装置を用いた膜厚測定システム

【課題】通電時のみ放射線発生可能なX線を用いて、リチウムイオン2次電池の負極の塗工量測定を行うことで、放射性物質の取り扱い業務、管理業務などから作業者の負担を軽減ずる。

【解決手段】X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定する。

【解決手段】X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放射性物質の管理業務を軽減した膜厚測定装置に関し、詳しくは周期表におけるTi(チタン)からU(ウラン)までの重元素から成る薄膜上に塗布された軽元素(Be,B,C,N,O)の厚さ測定に用いて好適なX線を用いた膜厚測定装置及びこの装置を用いた膜厚測定システムに関する。

【背景技術】

【0002】

図6は例えばリチウムイオン2次電池の負極(銅箔基材上にカーボン塗布)に用いられる薄膜の作製システムを示す概略構成図である。銅箔基材上にカーボンを塗布する工程では、銅箔基材(重元素)に対して塗工剤が軽いカーボン原子(軽元素)であるために測定に必要な透過減衰特性が得られず、X線ではなくβ線が用いられている。

【0003】

塗工量の測定には、放射線の透過減衰特性を用いたインライン測定が行われており、0.数%以下の精度で塗工量を測定するとともに、塗工量をコーター(塗工機)にフィードバックすることで塗工量の安定化と管理を行っている。

図6において、フレーム1に支持された測定ヘッド(上部:検出器、下部:線源)3aが、被検査物(試料)4に対して左右に走査しながら、試料の透過特性を測定する。試料4は高速で流れているために測定ラインSはジグザグに測定することになる。

【0004】

また図6に示すように、塗工量測定では、2台または3台の測定ヘッドで1つの生産システムが形成されている。上流のフレーム1の測定ヘッド3aで被検査物の基材(金属箔)の厚さを透過値から求め、次工程で片面を塗工し(図示せず)、下流のフレーム2の測定ヘッド3bで同様に透過減衰を測定し、“フレーム2透過値−フレーム1透過値=表面塗工量”を求めている。両面塗工の場合は、更にフレーム3(図示せず)にて“フレーム3透過値−フレーム2透過値=裏面塗工量”を求めている。

【0005】

そのため、フレーム1〜3は被測定物の流れを考慮した同期運転を行い、同じ測定ライン上を測定している。

生産ラインでは、放射線を用いた測定であるために、管理区域の設定及び、衛生管理者の選任等の管理体制の構築が義務付けられたり、放射性物質の管理や作業者の被爆量管理、健康診断など多くの管理業務が発生してしまう。このため、出来ればβ線のような放射性物質を用いるのではなく、X線管から出射するX線のように通電時のみ放射線が意図的に発生させられる方が好ましい。ところが、全ての被検査物をX線で測定することは出来ず、β線(放射性物質)に頼っているのが現状である。

【0006】

β線(電子)などの荷電粒子が物質中を通過する際、原子や原子核との相互作用の結果、励起、電離や制動放射により運動エネルギーを失う。これに対し、電荷を持たない光子(X線とγ線)は原子や原子核と衝突して高速の荷電粒子を発生させ、前記のような相互作用により運動エネルギーを失う。質量の小さいβ線の場合は、原子と衝突して電離または励起によりエネルギーを失うとともに、原子核の近傍を通過する際にクーロン場で減速され、制動放射によりエネルギーを失う。

【0007】

図7(a)はβ線(電子)と物質の相互作用についての説明図である。縦軸は物質衝突阻止能を示し、横軸は電子エネルギーを示している。阻止能は、電離損失による衝突阻止能と制動放射による放射阻止能との和として表せ、その単位は[MeV・cm2/g-1]である。β線のエネルギーが低い領域(数MeV以下)では、原子番号の低い物質で衝突阻止能の割合が大きく、エネルギーが高い領域(数MeV以上)では原子番号の高い物質で放射阻止能の割合が大きい。電子が物質中単位距離当たりの散乱で失うエネルギーは、運動エネルギー(T)に反比例し、原子番号Zに比例する。

電子が物質中単位距離当たり散乱で失うエネルギー ∝Z/T となる。

【0008】

一方、X線と物質の相互作用も、荷電粒子線と同様に電磁相互作用を介して行われるが、電荷を持たないため原子核や軌道電子に直接クーロン力を及ぼすことなく、物質を直接電離する過程は、1)光電効果、2)コンプトン散乱、3)電子・陽電子対生成の3つになる。

【0009】

図7(b)はX線と物質の相互作用について示す説明図である。縦軸は物質の原子番号を示し、横軸は光子エネルギーを示している。図7(b)からもわかるように矢印Aで示す数keV〜30keVのエネルギー範囲は『光電効果が支配的な領域』である。 X線と物質の相互作用も、荷電粒子線と同様に電磁相互作用を介して行われるが、電荷を持たないため原子核や軌道電子に直接クーロン力を及ぼすことなく、物質を直接電離する過程は、薄膜の坪量測定や塗工量測定では、高エネルギー線は透過してしまい十分な透過減衰特性が得られないため、低エネルギー線(数keV〜30keV)程度が用いられる。

【0010】

光電効果は、X線光子が原子核に近い軌道上の電子と衝突し、軌道外に光電子として放出される作用で、光電効果が起こる確率は、物質の原子番号(Z)の4〜5乗に比例する。

X線と物質の相互作用により光電効果が起こる確率は ∝ Z4〜Z5 となる。

【0011】

このようにX線とβ線では、物質との相互作用が異なることから、電池の電極の種類に応じてX線では測定できないものもある。例えばリチウムイオン2次電池の正極は、数μm〜数十μmのアルミ箔膜(原子番号:13)に数十μm〜数百μm程度の厚さでコバルト(原子番号:27)添加剤を塗工しているため、基材に対して塗工剤の方が、X線に対する減衰が大きく、問題は無く塗工量測定が可能である。

【0012】

一方、負極は、数μm〜数十μmの銅(原子番号:29)箔上に数十μm〜数百μm程度の厚さでカーボン(原子番号:6)を塗工しているため、基材に対してカーボンの透過減衰が弱く、カーボンに対する感度が低く有効な測定感度が得られない。従って、負極については、X線を用いた測定は困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平7−318334

【特許文献2】特開2005−127731

【特許文献3】特表2005−528948

【発明の概要】

【発明が解決しようとする課題】

【0014】

例えば、リチウムイオン2次電池の負極(銅箔基材上にカーボン塗布)では、基材に対して塗工剤が軽い原子であるために測定に必要な透過減衰特性が得られず、X線では測定出来ない。このため、β線が用いられている。

β線を用いるためには、放射性同位元素物質を取扱うことになるため、管理や取り扱いが厄介であるとともに、放射線取扱主任者の選出を含めた安全管理や文部科学省への届出などX線に比べより厳格な管理業務を行う必要がある。

【0015】

従って本発明は、通電時のみ放射線発生可能なX線を用いて、リチウムイオン2次電池の負極の塗工量測定を行うことで、放射性物質の取り扱い業務、管理業務などから作業者の負担を軽減ずることにある。

【課題を解決するための手段】

【0016】

このような課題を達成するために、本発明のうち請求項1記載の膜厚測定装置の発明は、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定することを特徴とする。

【0017】

請求項2においては、請求項1記載の膜厚測定装置において、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一方が開口され他方の側に前記コンプトン散乱線の強度を検出する検出器が配置され側面にスリットを有する筒状のリフレクタと、からなり、

前記一次X線を前記リフレクタのスリットから前記被検査物に対して所定の角度で照射して前記被検査物から生じた前記コンプトン散乱線を前記リフレクタ内に取り込むように構成したことを特徴とする。

【0018】

請求項3においては、請求項2記載の膜厚測定装置において、

前記リフレクタは円筒を含む多角筒であって、筒内は鏡面に加工され、若しくは鏡面に加工された面に金、銀、銅、黄銅、ニッケルを含む重金属を蒸着やメッキで表面処置したことを特徴とする

【0019】

請求項4においては、請求項2記載の膜厚測定装置において、

前記リフレクタの開口部は前記被検査物に対して接触しない程度に近接して配置され、前記スリットから前記被検査物に対して一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能に前記スリットを形成したことを特徴とする。

【0020】

請求項5においては、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一端が円錐状に形成され該円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタと、該第1リフレクタの外周であって前記第1リフレクタの円錐が形成された側の近傍に配置され、中央部に前記第1リフレクタの一端に形成された円錐の角度と略同様の角度に形成されるとともに前記第1リフレクタの外径より大きな孔を有するドーナツ状の第2リフレクタと、前記第1リフレクタの外径と第2リフレクタの孔との差で形成される空間に配置された検出器、からなり、前記第1リフレクタの他端から前記貫通孔を通って照射された前記一次X線が前記被検査物を照射することにより発生したコンプトン散乱線を前記検出器で検出するように構成したことを特徴とする。

【0021】

請求項6においては、請求項1または5記載の膜厚測定装置において、

前記検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した燐光を受光する受光素子を組み合わせて用いたことを特徴とする。

【0022】

請求項7においては、請求項1または5記載の膜厚測定装置を用いて銅箔基材上に塗布されたカーボンの膜厚を測定することを特徴とする。

【発明の効果】

【0023】

本発明によれば以下のような効果がある。

請求項1によれば、コンプトン散乱光を用いてリチウムイオン2次電池の負極の塗工量測定を行うことができる。

請求項2〜4によれば、

一次X線を前記リフレクタのスリットから被検査物に対して所定の角度で照射して被検査物から生じたコンプトン散乱線をリフレクタ内に取り込むようにし、リフレクタの筒内を鏡面に加工したり鏡面に加工された面に金、銀、銅、黄銅構成し、一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能なスリットを設けたので、コンプトン散乱線を検出器に効率よく取り込むことができる。

【0024】

請求項5によれば、第1リフレクタの他端から貫通孔を通って照射された一次X線が測定対象を照射して発生したコンプトン散乱線を検出器で検出するように構成したのでコンプトン散乱線を検出器に効率よく取り込むことができる。

【0025】

被検査物の測定に用いるX線のエネルギーを概ね40−80keVとし、検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した光を受光する検出素子を組み合わせて用いたのでコンプトン散乱線を効率よく測定することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態の一例を示す断面構成図である。

【図2】本発明の他の実施例を示す断面構成図である。

【図3】コンプトン散乱された光子の角度分布を示す説明図および物質の原子番号と光子エネルギーの関係を示す説明図である。

【図4】本発明の他の実施例を示す断面構成図である。

【図5】本発明の膜厚測定装置の使用例を示す概略構成図である。

【図6】従来の膜厚測定装置の使用例を示す概略構成図である。

【図7】質量衝突阻止能と電子エネルギーの関係を示す説明図および物質の原子番号と光子のエネルギーの関係を示す説明図である。

【発明を実施するための形態】

【0027】

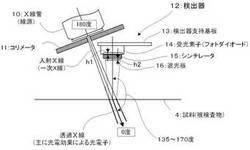

以下本発明を、図面を用いて詳細に説明する。図1は本発明の実施形態の一例を示す断面構成図である。

図1において、試料(被検査物)4は薄膜状の銅箔(Cu)にカーボン(c)が塗布されたものとする。10は試料4の表面に対向し照射方向が所定の角度傾斜して配置されたX線源であり、このX線のエネルギーは概ね40−80keVである。11はX線源の前面に配置されX線源から出射する一次X線をコリメートするコリメータ、12はX線源と同じ側に配置された検出器である。コリメータ11は鉛、ステンレス、銅、黄銅などの重金属で形成されている。

【0028】

検出器12は検出器支持基板13に取り付けられた受光素子(例えばシリコンPINフォトダイオードなど)14、この受光素子に間隙h1を隔てて配置されたシンチレータ15、このシンチレータに所定の間隔を隔てて配置された遮光板16により形成されている。

【0029】

受光素子14は例えばシリコンPINフォトダイオードなどで形成されている。遮光板16は可視光の遮光薄膜であり、X線に対する透過減衰特性が極力小さいPET基材にアルミ蒸着したシートや、ベリリウム箔などが用いられる。シンチレータ15は低エネルギー域に良好な感度を示すもので、コンプトン光子を捕らえて燐光を発するものである。

【0030】

図2は他の実施例を示す構成図である。

図2において、試料(被検査物)4は薄膜状の銅箔(Cu)にカーボン(c)が塗布されたものとする。10は試料4の表面に対向し照射方向が所定の角度傾斜して配置されたX線源、11はX線源の前面に配置されX線源から出射する一次X線をコリメートするコリメータ、12はX線源と同じ側に配置された検出器である。コリメータ11は鉛、ステンレス、銅、黄銅などの重金属で形成されている。

【0031】

検出器12は検出器支持基板13に取り付けられた受光素子(例えばシリコンPINフォトダイオードなど)14、この受光素子に間隙h1を隔てて配置されたシンチレータ15、このシンチレータに所定の間隔を隔てて配置された遮光板16およびシンチレータ15で一端が閉塞され、開口された他端が試料4側に延長された筒状のリフレクタ17により形成されている。

【0032】

受光素子14は例えばシリコンPINフォトダイオードなどで形成されている。遮光板16は可視光の遮光薄膜であり、X線に対する透過減衰特性が極力小さいPET基材にアルミ蒸着したシートや、ベリリウム箔などが用いられる。シンチレータ15は低エネルギー域に良好な感度を示すもので、コンプトン光子を捕らえて燐光を発する。リフレクタ17の一端は受光素子14に密着して固定されている。

【0033】

リフレクタ17の側面には切り欠き若しくは長孔状のスリット18が形成され、リフレクタ17の開口端は試料4に対して接触しない程度の位置B(近接可能な最小距離)に配置されている。

図2(b〜d)はリフレクタ17の形状とスリット18の位置関係を示すもので、図2(b)は円筒状のリフレクタの側面に開口端から閉塞端に向かって切り欠きを設けたもの、

図2(c)は円筒状のリフレクタの側面に長孔を設けたもの、図2(d)は四角柱状のリフレクタの側面に長孔を設けたものである。材質は例えば金属・硝子・セラミックス等で形成されている。

【0034】

上記の構成において、カーボンの塗工量測定に用いるX線の光子エネルギーは、40keV〜80keV程度であり、大気吸収の影響はあまり受けないが、コンプトン光子は入射X線より更に波長が長くなる(低エネルギーへ遷移)ため、大気吸収が起こり易くなる。

【0035】

リフレクタの内面は鏡面仕上げして金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされており、開口部の内径は、一次X線の反射面で受光素子14の外径と同等か僅かに大きい程度(ほぼ全周囲った形状)であることが好ましい。このような構成にすることで、入射する一次X線の光軸に対するリフレクタの中心軸を135〜170度とすることで試料面に対して直角に近い角度で照射することが可能である。

【0036】

また、リフレクタを含む検出器側が、試料に正対し、入射X線が斜めより入射する構成で説明したが、双方の位置関係を保った状態で、試料に対して双方が均等に傾斜していても良いし、入射X線が垂直で検出器のみ傾斜していても良い。

【0037】

図3(a)は利用するエネルギー帯でのコンプトン散乱された光子の角度分布Pを示すものである。図に示すように入射X線の角度が0度(進行方向前方)のときが強分布となり、角度が増すとともに減少し、入射X線の進行方向に対して90度の時が最も弱くなる。更に角度を増して後方散乱領域(90〜180度)では、180度(X線入射方向)が最大になる。よって、150〜180度の範囲でコンプトン電子を検出するのが、検出感度を高められ、高S/N測定が可能になる。

【0038】

0度(進行方向前方)が最も強分布であるが、図7(b)に示すように数keV〜30keVのエネルギー範囲は光電効果が支配的な領域があり、コンプトン光子の他に光電効果により光電子が放出される。利用するエネルギー帯では光電効果の割合が大きい領域であるため、銅基材の影響を大きく受け数keV〜30keVのエネルギーでの測定は好ましくない。

【0039】

コンプトン光子は入射X線より更に波長が長くなることから、平滑で且つ重たい原子(原子番号が大きい)物質での全反射(表面反射)が期待できる。リフレクタが無い場合には検出器での取り込み角は、図2(a)に示すように“取り込み角A”であるが、リフレクタにより反射して取り込まれる角度は“取り込み角B”となり、より大きい取り込み角(立体角)を実現できる。

【0040】

図3(b)は、図7(b)の左下付近を拡大した図である。縦軸は物質の原子番号、横軸は光子エネルギー(keV)を示しており、利用するエネルギー帯での光電効果とコンプトン効果の割合を原子番号に応じて示した図である。薄膜や塗工量測定に用いられる光子エネルギーは数keV〜30keV程度である。例えば、20keVでカーボン(原子番号:6)との銅箔(原子番号:29)を見ると、カーボンは光電効果が起こる確率とコンプトン散乱が起こる確立は同じである(線上)であり、銅は、光電効果が起こる確率が支配的であることがわかる。

【0041】

次に60keVで見るとカーボンは、コンプトン散乱が起きる確立が高くなり、銅は、光電効果が起きる確立が高い。よって40〜80keVの範囲で後方でのコンプトン電子を捕らえれば、銅箔の影響を最小に抑えて、塗工量を測ることが可能である。

【0042】

図4は他の実施例を示すもので、この例においてはX線源10からの一次X線はコリメータ11aでコリメートされ、一端が円錐状に形成され円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタ17aから試料4に対して垂直方向に照射される。

【0043】

コリメータ11aは絶縁手段19を介して遮光板支持部材20の一面に固定されており、

遮光板支持部材20の他面は遮光板16を介して第2リフレクタ17bを固定している。

この第2リフレクタ17bはドーナツ状に形成され、第1リフレクタ17aの外周であって試料4に対して接触しない程度に近接して配置されており、中央部の孔は第1リフレクタ17aの外径より大きく、その内周は第1リフレクタ17aの一端に形成された円錐部の角度と略同様の角度に形成されている。

【0044】

そして、第1リフレクタ17aの外径と第2リフレクタの孔との差で形成される空間にはシンチレータ15が配置され、その上方には所定の空間を隔てて複数の受光素子14a〜14dが配置されている(図4b,c参照)。

【0045】

第1リフレクタ17aの一端は上方に広い円錐状となっており、その面は鏡面研磨されたうえに金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされている。第2リフレクタ17bも同様にドーナツ状の板の内面に上方に広がる円錐状の斜面が設けられ、その斜面は鏡面研磨したうえに金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされている。

【0046】

上記の構成において、線源10から出射した一次X線はコリメータ11aでコリメートされ、第1リフレクタ17aにより数mmの細いビームに絞られて第2リフレクタ11bの中空孔を通過し試料4を照射する。試料4と受光素子14の距離が変わると測定精度に狂いが生じるため、実施例では試料は一定の位置を流れるように2本以上のローラ19などで安定走行させている。

【0047】

照射された試料4はコンプトン光を発生するが発生したコンプトン散乱線は第1リフレクタ17aの上方に広い円錐状の斜面と第2リフレクタのドーナツ状の板に形成した第2リフレクタ17bの斜面の間を通ってシンチレータ15に入射して燐光を発生する。発生した燐光はシンチレータ15の後段に配置された受光素子14に入射して試料面に塗布された塗膜の厚さに関連した電気信号を生成する。

【0048】

図4(b,c)は、検出素子のサイズによる実装の一例を示すものである。図4(b)に示すように比較的小さな検出素子では第1リフレクタ17aの周りに並べて問題ないが、図4(c)に示すように大きな検出素子では、受光素子のセンターをずらして並べる方が効化的に燐光を捕らえることができる。

なお、図4(b,c)では4個の検出素子で中央の第1リフレクタ17aを隙間なく囲む構成にしたが、2個の検出素子でその中間に第1リフレクタ17aがあっても良いし、検出素子の形状が円形や長方形などの場合は、その形状に合わせて隙間無く実装する。

【0049】

図4(a)では、第1リフレクタ17a、第1リフレクタ17bを備えた構成を示したが、必ずしも両リフレクタは無くても良い。入射X線の極近傍に受光素子の設置が可能であるため、リフレクタの無い状態で、試料にギリギリ寄ることもできる。試料が安定走行可能であれば、3〜5mm程度まで近接できれば好適である。

【0050】

上記の構成によれば、受光素子の数量に応じた出力が得られるが、アナログ信号をアナログ回路で加算しても良いし、夫々の受光素子毎にA/D変換した後に、デジタル値を加算平均しても良い。複数の受光素子(n)の加算平均により、1/√nの精度の良い測定が可能である。

【0051】

図5は本発明の膜厚測定装置を例えばリチウムイオン2次電池の負極に用いられる薄膜の作製システムに適用した例を示す概略構成図である。β線を用いて膜厚測定を行う従来のシステムとは概ね同等であって測定ヘッド30が左右に走査しながら塗工量を測定する。

【0052】

複数のフレームで構成されている場合には、従来は下流フレーム2は上流フレーム1の測定箇所をトレースして同じ位置を測る必要があったが、本発明の膜厚測定装置を用いれは後方反射のコンプトン光子を検出器で検出するため、上下の測定ヘッドが同期して走査する必要が無く、上流フレームで表面の塗工量測定するのであればの上部ヘッドのみ走査すればよい。

【0053】

裏面を測定する場合はこの逆で下部ヘッドのみ移動すれば測定が可能である。しかし、本発明の膜厚測定装置を用いる場合、線源と検出器を一方のヘッドに搭載して後方反射を検出するが、試料の反対面にX線が透過する。そのため、走査範囲全域にわたって透過X線を遮蔽する遮蔽体が必要である。従って、測定に寄与しない相手ヘッドを取り付けてほぼ同期して走査しても良い(この場合、ヘッド同士の同期精度は不要である)。

【0054】

本発明の膜厚測定装置を用いる場合、ベータ線を用いた従来のシステムを用いて容易に後方反射のコンプトン光子を検出可能である。あるいは、走査幅全域に渡る長い遮蔽体をフレームに固定して、それに透過X線を吸収するようにして、相手ヘッドの走査を不要とするなどの手段を用いてもよい。

【0055】

なお、以上の説明は、本発明の説明および例示を目的として特定の好適な実施例を示したに過ぎない。

従って本発明は、上記実施例に限定されることなく、その本質から逸脱しない範囲で更に多くの変更、変形を含むものである。

【符号の説明】

【0056】

1,2 フレーム

3 測定ヘッド

4 試料(被検査物)

10 X線管(線源)

11 コリメータ

12 検出器

13 検出器支持基板

14 受光素子

15 シンチレータ

16 遮光板

17 リフレクタ

18 スリット(切り欠きもしくは長孔)

19 ローラ

30a 上部センサ

30b 下部センサ

【技術分野】

【0001】

本発明は、放射性物質の管理業務を軽減した膜厚測定装置に関し、詳しくは周期表におけるTi(チタン)からU(ウラン)までの重元素から成る薄膜上に塗布された軽元素(Be,B,C,N,O)の厚さ測定に用いて好適なX線を用いた膜厚測定装置及びこの装置を用いた膜厚測定システムに関する。

【背景技術】

【0002】

図6は例えばリチウムイオン2次電池の負極(銅箔基材上にカーボン塗布)に用いられる薄膜の作製システムを示す概略構成図である。銅箔基材上にカーボンを塗布する工程では、銅箔基材(重元素)に対して塗工剤が軽いカーボン原子(軽元素)であるために測定に必要な透過減衰特性が得られず、X線ではなくβ線が用いられている。

【0003】

塗工量の測定には、放射線の透過減衰特性を用いたインライン測定が行われており、0.数%以下の精度で塗工量を測定するとともに、塗工量をコーター(塗工機)にフィードバックすることで塗工量の安定化と管理を行っている。

図6において、フレーム1に支持された測定ヘッド(上部:検出器、下部:線源)3aが、被検査物(試料)4に対して左右に走査しながら、試料の透過特性を測定する。試料4は高速で流れているために測定ラインSはジグザグに測定することになる。

【0004】

また図6に示すように、塗工量測定では、2台または3台の測定ヘッドで1つの生産システムが形成されている。上流のフレーム1の測定ヘッド3aで被検査物の基材(金属箔)の厚さを透過値から求め、次工程で片面を塗工し(図示せず)、下流のフレーム2の測定ヘッド3bで同様に透過減衰を測定し、“フレーム2透過値−フレーム1透過値=表面塗工量”を求めている。両面塗工の場合は、更にフレーム3(図示せず)にて“フレーム3透過値−フレーム2透過値=裏面塗工量”を求めている。

【0005】

そのため、フレーム1〜3は被測定物の流れを考慮した同期運転を行い、同じ測定ライン上を測定している。

生産ラインでは、放射線を用いた測定であるために、管理区域の設定及び、衛生管理者の選任等の管理体制の構築が義務付けられたり、放射性物質の管理や作業者の被爆量管理、健康診断など多くの管理業務が発生してしまう。このため、出来ればβ線のような放射性物質を用いるのではなく、X線管から出射するX線のように通電時のみ放射線が意図的に発生させられる方が好ましい。ところが、全ての被検査物をX線で測定することは出来ず、β線(放射性物質)に頼っているのが現状である。

【0006】

β線(電子)などの荷電粒子が物質中を通過する際、原子や原子核との相互作用の結果、励起、電離や制動放射により運動エネルギーを失う。これに対し、電荷を持たない光子(X線とγ線)は原子や原子核と衝突して高速の荷電粒子を発生させ、前記のような相互作用により運動エネルギーを失う。質量の小さいβ線の場合は、原子と衝突して電離または励起によりエネルギーを失うとともに、原子核の近傍を通過する際にクーロン場で減速され、制動放射によりエネルギーを失う。

【0007】

図7(a)はβ線(電子)と物質の相互作用についての説明図である。縦軸は物質衝突阻止能を示し、横軸は電子エネルギーを示している。阻止能は、電離損失による衝突阻止能と制動放射による放射阻止能との和として表せ、その単位は[MeV・cm2/g-1]である。β線のエネルギーが低い領域(数MeV以下)では、原子番号の低い物質で衝突阻止能の割合が大きく、エネルギーが高い領域(数MeV以上)では原子番号の高い物質で放射阻止能の割合が大きい。電子が物質中単位距離当たりの散乱で失うエネルギーは、運動エネルギー(T)に反比例し、原子番号Zに比例する。

電子が物質中単位距離当たり散乱で失うエネルギー ∝Z/T となる。

【0008】

一方、X線と物質の相互作用も、荷電粒子線と同様に電磁相互作用を介して行われるが、電荷を持たないため原子核や軌道電子に直接クーロン力を及ぼすことなく、物質を直接電離する過程は、1)光電効果、2)コンプトン散乱、3)電子・陽電子対生成の3つになる。

【0009】

図7(b)はX線と物質の相互作用について示す説明図である。縦軸は物質の原子番号を示し、横軸は光子エネルギーを示している。図7(b)からもわかるように矢印Aで示す数keV〜30keVのエネルギー範囲は『光電効果が支配的な領域』である。 X線と物質の相互作用も、荷電粒子線と同様に電磁相互作用を介して行われるが、電荷を持たないため原子核や軌道電子に直接クーロン力を及ぼすことなく、物質を直接電離する過程は、薄膜の坪量測定や塗工量測定では、高エネルギー線は透過してしまい十分な透過減衰特性が得られないため、低エネルギー線(数keV〜30keV)程度が用いられる。

【0010】

光電効果は、X線光子が原子核に近い軌道上の電子と衝突し、軌道外に光電子として放出される作用で、光電効果が起こる確率は、物質の原子番号(Z)の4〜5乗に比例する。

X線と物質の相互作用により光電効果が起こる確率は ∝ Z4〜Z5 となる。

【0011】

このようにX線とβ線では、物質との相互作用が異なることから、電池の電極の種類に応じてX線では測定できないものもある。例えばリチウムイオン2次電池の正極は、数μm〜数十μmのアルミ箔膜(原子番号:13)に数十μm〜数百μm程度の厚さでコバルト(原子番号:27)添加剤を塗工しているため、基材に対して塗工剤の方が、X線に対する減衰が大きく、問題は無く塗工量測定が可能である。

【0012】

一方、負極は、数μm〜数十μmの銅(原子番号:29)箔上に数十μm〜数百μm程度の厚さでカーボン(原子番号:6)を塗工しているため、基材に対してカーボンの透過減衰が弱く、カーボンに対する感度が低く有効な測定感度が得られない。従って、負極については、X線を用いた測定は困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平7−318334

【特許文献2】特開2005−127731

【特許文献3】特表2005−528948

【発明の概要】

【発明が解決しようとする課題】

【0014】

例えば、リチウムイオン2次電池の負極(銅箔基材上にカーボン塗布)では、基材に対して塗工剤が軽い原子であるために測定に必要な透過減衰特性が得られず、X線では測定出来ない。このため、β線が用いられている。

β線を用いるためには、放射性同位元素物質を取扱うことになるため、管理や取り扱いが厄介であるとともに、放射線取扱主任者の選出を含めた安全管理や文部科学省への届出などX線に比べより厳格な管理業務を行う必要がある。

【0015】

従って本発明は、通電時のみ放射線発生可能なX線を用いて、リチウムイオン2次電池の負極の塗工量測定を行うことで、放射性物質の取り扱い業務、管理業務などから作業者の負担を軽減ずることにある。

【課題を解決するための手段】

【0016】

このような課題を達成するために、本発明のうち請求項1記載の膜厚測定装置の発明は、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定することを特徴とする。

【0017】

請求項2においては、請求項1記載の膜厚測定装置において、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一方が開口され他方の側に前記コンプトン散乱線の強度を検出する検出器が配置され側面にスリットを有する筒状のリフレクタと、からなり、

前記一次X線を前記リフレクタのスリットから前記被検査物に対して所定の角度で照射して前記被検査物から生じた前記コンプトン散乱線を前記リフレクタ内に取り込むように構成したことを特徴とする。

【0018】

請求項3においては、請求項2記載の膜厚測定装置において、

前記リフレクタは円筒を含む多角筒であって、筒内は鏡面に加工され、若しくは鏡面に加工された面に金、銀、銅、黄銅、ニッケルを含む重金属を蒸着やメッキで表面処置したことを特徴とする

【0019】

請求項4においては、請求項2記載の膜厚測定装置において、

前記リフレクタの開口部は前記被検査物に対して接触しない程度に近接して配置され、前記スリットから前記被検査物に対して一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能に前記スリットを形成したことを特徴とする。

【0020】

請求項5においては、

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一端が円錐状に形成され該円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタと、該第1リフレクタの外周であって前記第1リフレクタの円錐が形成された側の近傍に配置され、中央部に前記第1リフレクタの一端に形成された円錐の角度と略同様の角度に形成されるとともに前記第1リフレクタの外径より大きな孔を有するドーナツ状の第2リフレクタと、前記第1リフレクタの外径と第2リフレクタの孔との差で形成される空間に配置された検出器、からなり、前記第1リフレクタの他端から前記貫通孔を通って照射された前記一次X線が前記被検査物を照射することにより発生したコンプトン散乱線を前記検出器で検出するように構成したことを特徴とする。

【0021】

請求項6においては、請求項1または5記載の膜厚測定装置において、

前記検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した燐光を受光する受光素子を組み合わせて用いたことを特徴とする。

【0022】

請求項7においては、請求項1または5記載の膜厚測定装置を用いて銅箔基材上に塗布されたカーボンの膜厚を測定することを特徴とする。

【発明の効果】

【0023】

本発明によれば以下のような効果がある。

請求項1によれば、コンプトン散乱光を用いてリチウムイオン2次電池の負極の塗工量測定を行うことができる。

請求項2〜4によれば、

一次X線を前記リフレクタのスリットから被検査物に対して所定の角度で照射して被検査物から生じたコンプトン散乱線をリフレクタ内に取り込むようにし、リフレクタの筒内を鏡面に加工したり鏡面に加工された面に金、銀、銅、黄銅構成し、一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能なスリットを設けたので、コンプトン散乱線を検出器に効率よく取り込むことができる。

【0024】

請求項5によれば、第1リフレクタの他端から貫通孔を通って照射された一次X線が測定対象を照射して発生したコンプトン散乱線を検出器で検出するように構成したのでコンプトン散乱線を検出器に効率よく取り込むことができる。

【0025】

被検査物の測定に用いるX線のエネルギーを概ね40−80keVとし、検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した光を受光する検出素子を組み合わせて用いたのでコンプトン散乱線を効率よく測定することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態の一例を示す断面構成図である。

【図2】本発明の他の実施例を示す断面構成図である。

【図3】コンプトン散乱された光子の角度分布を示す説明図および物質の原子番号と光子エネルギーの関係を示す説明図である。

【図4】本発明の他の実施例を示す断面構成図である。

【図5】本発明の膜厚測定装置の使用例を示す概略構成図である。

【図6】従来の膜厚測定装置の使用例を示す概略構成図である。

【図7】質量衝突阻止能と電子エネルギーの関係を示す説明図および物質の原子番号と光子のエネルギーの関係を示す説明図である。

【発明を実施するための形態】

【0027】

以下本発明を、図面を用いて詳細に説明する。図1は本発明の実施形態の一例を示す断面構成図である。

図1において、試料(被検査物)4は薄膜状の銅箔(Cu)にカーボン(c)が塗布されたものとする。10は試料4の表面に対向し照射方向が所定の角度傾斜して配置されたX線源であり、このX線のエネルギーは概ね40−80keVである。11はX線源の前面に配置されX線源から出射する一次X線をコリメートするコリメータ、12はX線源と同じ側に配置された検出器である。コリメータ11は鉛、ステンレス、銅、黄銅などの重金属で形成されている。

【0028】

検出器12は検出器支持基板13に取り付けられた受光素子(例えばシリコンPINフォトダイオードなど)14、この受光素子に間隙h1を隔てて配置されたシンチレータ15、このシンチレータに所定の間隔を隔てて配置された遮光板16により形成されている。

【0029】

受光素子14は例えばシリコンPINフォトダイオードなどで形成されている。遮光板16は可視光の遮光薄膜であり、X線に対する透過減衰特性が極力小さいPET基材にアルミ蒸着したシートや、ベリリウム箔などが用いられる。シンチレータ15は低エネルギー域に良好な感度を示すもので、コンプトン光子を捕らえて燐光を発するものである。

【0030】

図2は他の実施例を示す構成図である。

図2において、試料(被検査物)4は薄膜状の銅箔(Cu)にカーボン(c)が塗布されたものとする。10は試料4の表面に対向し照射方向が所定の角度傾斜して配置されたX線源、11はX線源の前面に配置されX線源から出射する一次X線をコリメートするコリメータ、12はX線源と同じ側に配置された検出器である。コリメータ11は鉛、ステンレス、銅、黄銅などの重金属で形成されている。

【0031】

検出器12は検出器支持基板13に取り付けられた受光素子(例えばシリコンPINフォトダイオードなど)14、この受光素子に間隙h1を隔てて配置されたシンチレータ15、このシンチレータに所定の間隔を隔てて配置された遮光板16およびシンチレータ15で一端が閉塞され、開口された他端が試料4側に延長された筒状のリフレクタ17により形成されている。

【0032】

受光素子14は例えばシリコンPINフォトダイオードなどで形成されている。遮光板16は可視光の遮光薄膜であり、X線に対する透過減衰特性が極力小さいPET基材にアルミ蒸着したシートや、ベリリウム箔などが用いられる。シンチレータ15は低エネルギー域に良好な感度を示すもので、コンプトン光子を捕らえて燐光を発する。リフレクタ17の一端は受光素子14に密着して固定されている。

【0033】

リフレクタ17の側面には切り欠き若しくは長孔状のスリット18が形成され、リフレクタ17の開口端は試料4に対して接触しない程度の位置B(近接可能な最小距離)に配置されている。

図2(b〜d)はリフレクタ17の形状とスリット18の位置関係を示すもので、図2(b)は円筒状のリフレクタの側面に開口端から閉塞端に向かって切り欠きを設けたもの、

図2(c)は円筒状のリフレクタの側面に長孔を設けたもの、図2(d)は四角柱状のリフレクタの側面に長孔を設けたものである。材質は例えば金属・硝子・セラミックス等で形成されている。

【0034】

上記の構成において、カーボンの塗工量測定に用いるX線の光子エネルギーは、40keV〜80keV程度であり、大気吸収の影響はあまり受けないが、コンプトン光子は入射X線より更に波長が長くなる(低エネルギーへ遷移)ため、大気吸収が起こり易くなる。

【0035】

リフレクタの内面は鏡面仕上げして金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされており、開口部の内径は、一次X線の反射面で受光素子14の外径と同等か僅かに大きい程度(ほぼ全周囲った形状)であることが好ましい。このような構成にすることで、入射する一次X線の光軸に対するリフレクタの中心軸を135〜170度とすることで試料面に対して直角に近い角度で照射することが可能である。

【0036】

また、リフレクタを含む検出器側が、試料に正対し、入射X線が斜めより入射する構成で説明したが、双方の位置関係を保った状態で、試料に対して双方が均等に傾斜していても良いし、入射X線が垂直で検出器のみ傾斜していても良い。

【0037】

図3(a)は利用するエネルギー帯でのコンプトン散乱された光子の角度分布Pを示すものである。図に示すように入射X線の角度が0度(進行方向前方)のときが強分布となり、角度が増すとともに減少し、入射X線の進行方向に対して90度の時が最も弱くなる。更に角度を増して後方散乱領域(90〜180度)では、180度(X線入射方向)が最大になる。よって、150〜180度の範囲でコンプトン電子を検出するのが、検出感度を高められ、高S/N測定が可能になる。

【0038】

0度(進行方向前方)が最も強分布であるが、図7(b)に示すように数keV〜30keVのエネルギー範囲は光電効果が支配的な領域があり、コンプトン光子の他に光電効果により光電子が放出される。利用するエネルギー帯では光電効果の割合が大きい領域であるため、銅基材の影響を大きく受け数keV〜30keVのエネルギーでの測定は好ましくない。

【0039】

コンプトン光子は入射X線より更に波長が長くなることから、平滑で且つ重たい原子(原子番号が大きい)物質での全反射(表面反射)が期待できる。リフレクタが無い場合には検出器での取り込み角は、図2(a)に示すように“取り込み角A”であるが、リフレクタにより反射して取り込まれる角度は“取り込み角B”となり、より大きい取り込み角(立体角)を実現できる。

【0040】

図3(b)は、図7(b)の左下付近を拡大した図である。縦軸は物質の原子番号、横軸は光子エネルギー(keV)を示しており、利用するエネルギー帯での光電効果とコンプトン効果の割合を原子番号に応じて示した図である。薄膜や塗工量測定に用いられる光子エネルギーは数keV〜30keV程度である。例えば、20keVでカーボン(原子番号:6)との銅箔(原子番号:29)を見ると、カーボンは光電効果が起こる確率とコンプトン散乱が起こる確立は同じである(線上)であり、銅は、光電効果が起こる確率が支配的であることがわかる。

【0041】

次に60keVで見るとカーボンは、コンプトン散乱が起きる確立が高くなり、銅は、光電効果が起きる確立が高い。よって40〜80keVの範囲で後方でのコンプトン電子を捕らえれば、銅箔の影響を最小に抑えて、塗工量を測ることが可能である。

【0042】

図4は他の実施例を示すもので、この例においてはX線源10からの一次X線はコリメータ11aでコリメートされ、一端が円錐状に形成され円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタ17aから試料4に対して垂直方向に照射される。

【0043】

コリメータ11aは絶縁手段19を介して遮光板支持部材20の一面に固定されており、

遮光板支持部材20の他面は遮光板16を介して第2リフレクタ17bを固定している。

この第2リフレクタ17bはドーナツ状に形成され、第1リフレクタ17aの外周であって試料4に対して接触しない程度に近接して配置されており、中央部の孔は第1リフレクタ17aの外径より大きく、その内周は第1リフレクタ17aの一端に形成された円錐部の角度と略同様の角度に形成されている。

【0044】

そして、第1リフレクタ17aの外径と第2リフレクタの孔との差で形成される空間にはシンチレータ15が配置され、その上方には所定の空間を隔てて複数の受光素子14a〜14dが配置されている(図4b,c参照)。

【0045】

第1リフレクタ17aの一端は上方に広い円錐状となっており、その面は鏡面研磨されたうえに金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされている。第2リフレクタ17bも同様にドーナツ状の板の内面に上方に広がる円錐状の斜面が設けられ、その斜面は鏡面研磨したうえに金、銀、銅、ニッケルなどの重金属を蒸着もしくはメッキされている。

【0046】

上記の構成において、線源10から出射した一次X線はコリメータ11aでコリメートされ、第1リフレクタ17aにより数mmの細いビームに絞られて第2リフレクタ11bの中空孔を通過し試料4を照射する。試料4と受光素子14の距離が変わると測定精度に狂いが生じるため、実施例では試料は一定の位置を流れるように2本以上のローラ19などで安定走行させている。

【0047】

照射された試料4はコンプトン光を発生するが発生したコンプトン散乱線は第1リフレクタ17aの上方に広い円錐状の斜面と第2リフレクタのドーナツ状の板に形成した第2リフレクタ17bの斜面の間を通ってシンチレータ15に入射して燐光を発生する。発生した燐光はシンチレータ15の後段に配置された受光素子14に入射して試料面に塗布された塗膜の厚さに関連した電気信号を生成する。

【0048】

図4(b,c)は、検出素子のサイズによる実装の一例を示すものである。図4(b)に示すように比較的小さな検出素子では第1リフレクタ17aの周りに並べて問題ないが、図4(c)に示すように大きな検出素子では、受光素子のセンターをずらして並べる方が効化的に燐光を捕らえることができる。

なお、図4(b,c)では4個の検出素子で中央の第1リフレクタ17aを隙間なく囲む構成にしたが、2個の検出素子でその中間に第1リフレクタ17aがあっても良いし、検出素子の形状が円形や長方形などの場合は、その形状に合わせて隙間無く実装する。

【0049】

図4(a)では、第1リフレクタ17a、第1リフレクタ17bを備えた構成を示したが、必ずしも両リフレクタは無くても良い。入射X線の極近傍に受光素子の設置が可能であるため、リフレクタの無い状態で、試料にギリギリ寄ることもできる。試料が安定走行可能であれば、3〜5mm程度まで近接できれば好適である。

【0050】

上記の構成によれば、受光素子の数量に応じた出力が得られるが、アナログ信号をアナログ回路で加算しても良いし、夫々の受光素子毎にA/D変換した後に、デジタル値を加算平均しても良い。複数の受光素子(n)の加算平均により、1/√nの精度の良い測定が可能である。

【0051】

図5は本発明の膜厚測定装置を例えばリチウムイオン2次電池の負極に用いられる薄膜の作製システムに適用した例を示す概略構成図である。β線を用いて膜厚測定を行う従来のシステムとは概ね同等であって測定ヘッド30が左右に走査しながら塗工量を測定する。

【0052】

複数のフレームで構成されている場合には、従来は下流フレーム2は上流フレーム1の測定箇所をトレースして同じ位置を測る必要があったが、本発明の膜厚測定装置を用いれは後方反射のコンプトン光子を検出器で検出するため、上下の測定ヘッドが同期して走査する必要が無く、上流フレームで表面の塗工量測定するのであればの上部ヘッドのみ走査すればよい。

【0053】

裏面を測定する場合はこの逆で下部ヘッドのみ移動すれば測定が可能である。しかし、本発明の膜厚測定装置を用いる場合、線源と検出器を一方のヘッドに搭載して後方反射を検出するが、試料の反対面にX線が透過する。そのため、走査範囲全域にわたって透過X線を遮蔽する遮蔽体が必要である。従って、測定に寄与しない相手ヘッドを取り付けてほぼ同期して走査しても良い(この場合、ヘッド同士の同期精度は不要である)。

【0054】

本発明の膜厚測定装置を用いる場合、ベータ線を用いた従来のシステムを用いて容易に後方反射のコンプトン光子を検出可能である。あるいは、走査幅全域に渡る長い遮蔽体をフレームに固定して、それに透過X線を吸収するようにして、相手ヘッドの走査を不要とするなどの手段を用いてもよい。

【0055】

なお、以上の説明は、本発明の説明および例示を目的として特定の好適な実施例を示したに過ぎない。

従って本発明は、上記実施例に限定されることなく、その本質から逸脱しない範囲で更に多くの変更、変形を含むものである。

【符号の説明】

【0056】

1,2 フレーム

3 測定ヘッド

4 試料(被検査物)

10 X線管(線源)

11 コリメータ

12 検出器

13 検出器支持基板

14 受光素子

15 シンチレータ

16 遮光板

17 リフレクタ

18 スリット(切り欠きもしくは長孔)

19 ローラ

30a 上部センサ

30b 下部センサ

【特許請求の範囲】

【請求項1】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定することを特徴とする膜厚測定装置。

【請求項2】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一方が開口され他方の側に前記コンプトン散乱線の強度を検出する検出器が配置され側面にスリットを有する筒状のリフレクタと、からなり、

前記一次X線を前記リフレクタのスリットから前記被検査物に対して所定の角度で照射して前記被検査物から生じた前記コンプトン散乱線を前記リフレクタ内に取り込むように構成したことを特徴とする請求項1記載の膜厚測定装置膜厚測定装置。

【請求項3】

前記リフレクタは円筒を含む多角筒であって、筒内は鏡面に加工され、若しくは鏡面に加工された面に金、銀、銅、黄銅、ニッケルを含む重金属を蒸着やメッキで表面処置したことを特徴とする請求項2記載の膜厚測定装置。

【請求項4】

前記リフレクタの開口部は前記被検査物に対して接触しない程度に近接して配置され、前記スリットから前記被検査物に対して一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能に前記スリットを形成したことを特徴とする請求項2記載の膜厚測定装置。

【請求項5】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一端が円錐状に形成され該円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタと、該第1リフレクタの外周であって前記第1リフレクタの円錐が形成された側の近傍に配置され、中央部に前記第1リフレクタの一端に形成された円錐の角度と略同様の角度に形成されるとともに前記第1リフレクタの外径より大きな孔を有するドーナツ状の第2リフレクタと、前記第1リフレクタの外径と第2リフレクタの孔との差で形成される空間に配置された検出器、からなり、前記第1リフレクタの他端から前記貫通孔を通って照射された前記一次X線が前記被検査物を照射することにより発生したコンプトン散乱線を前記検出器で検出するように構成したことを特徴とする膜厚測定装置。

【請求項6】

前記検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した燐光を受光する受光素子を組み合わせて用いたことを特徴とする請求項1または5記載の膜厚測定装置。

【請求項7】

請求項1または5記載の膜厚測定装置を用いて銅箔基材上に塗布されたカーボンの膜厚を測定することを特徴とする膜厚測定システム。

【請求項1】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、からなり、

前記被検査物の測定に用いるX線のエネルギーを概ね40−80keVとして前記被検査物に照射して前記被検査物から生じた前記コンプトン散乱線を測定することを特徴とする膜厚測定装置。

【請求項2】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一方が開口され他方の側に前記コンプトン散乱線の強度を検出する検出器が配置され側面にスリットを有する筒状のリフレクタと、からなり、

前記一次X線を前記リフレクタのスリットから前記被検査物に対して所定の角度で照射して前記被検査物から生じた前記コンプトン散乱線を前記リフレクタ内に取り込むように構成したことを特徴とする請求項1記載の膜厚測定装置膜厚測定装置。

【請求項3】

前記リフレクタは円筒を含む多角筒であって、筒内は鏡面に加工され、若しくは鏡面に加工された面に金、銀、銅、黄銅、ニッケルを含む重金属を蒸着やメッキで表面処置したことを特徴とする請求項2記載の膜厚測定装置。

【請求項4】

前記リフレクタの開口部は前記被検査物に対して接触しない程度に近接して配置され、前記スリットから前記被検査物に対して一次X線を照射するに際してはリフレクタの中心線に対して135〜170度の角度で照射可能に前記スリットを形成したことを特徴とする請求項2記載の膜厚測定装置。

【請求項5】

X線発生装置と、該X線発生装置から出射された一次X線が照射されてコンプトン散乱線を発生する被検査物と、一端が円錐状に形成され該円錐状の頂部を含んで貫通孔が形成された筒状の第1リフレクタと、該第1リフレクタの外周であって前記第1リフレクタの円錐が形成された側の近傍に配置され、中央部に前記第1リフレクタの一端に形成された円錐の角度と略同様の角度に形成されるとともに前記第1リフレクタの外径より大きな孔を有するドーナツ状の第2リフレクタと、前記第1リフレクタの外径と第2リフレクタの孔との差で形成される空間に配置された検出器、からなり、前記第1リフレクタの他端から前記貫通孔を通って照射された前記一次X線が前記被検査物を照射することにより発生したコンプトン散乱線を前記検出器で検出するように構成したことを特徴とする膜厚測定装置。

【請求項6】

前記検出器は、可視光を含むコンプトン電子の波長以外の波長を阻止する遮光板と、コンプトン電子に感度を有するシンチレータと、該シンチレータで発光した燐光を受光する受光素子を組み合わせて用いたことを特徴とする請求項1または5記載の膜厚測定装置。

【請求項7】

請求項1または5記載の膜厚測定装置を用いて銅箔基材上に塗布されたカーボンの膜厚を測定することを特徴とする膜厚測定システム。

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−133251(P2011−133251A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−290615(P2009−290615)

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

[ Back to top ]