膜厚等の超音波測定方法及び膜厚等の超音波測定システム

【課題】膜厚以外の情報を極力排除した状態で膜厚情報を取得し、膜厚情報以外の情報も精度よく計測可能な超音波測定方法を提供する。

【解決手段】第1物体と第2物体の間の膜厚、油膜への気泡混入、第1物体と第2物体の直接接触を測定するものであり、第1物体に取り付ける送信用の第1探触子11と、第2物体に取り付ける受信用の第2探触子12と、を用いて、第1探触子11から油膜に向けて超音波を送信し、油膜を透過した波を第2探触子12により受信し、第2探触子12により受信した波のうち、油膜を透過して最初に第2探触子12に到達した第1波で膜厚の測定を行い、第2探触子12と第2物体との界面で反射した波が油膜との界面で再反射することで第2探触子12に到達した第2波と、第2波と同じように進行した波が再び第2探触子12と第2物体との界面で反射し、潤滑膜との界面で再反射することで第2探触子12に到達した第3波とで、気泡の混入や直接接触の測定を行う。

【解決手段】第1物体と第2物体の間の膜厚、油膜への気泡混入、第1物体と第2物体の直接接触を測定するものであり、第1物体に取り付ける送信用の第1探触子11と、第2物体に取り付ける受信用の第2探触子12と、を用いて、第1探触子11から油膜に向けて超音波を送信し、油膜を透過した波を第2探触子12により受信し、第2探触子12により受信した波のうち、油膜を透過して最初に第2探触子12に到達した第1波で膜厚の測定を行い、第2探触子12と第2物体との界面で反射した波が油膜との界面で再反射することで第2探触子12に到達した第2波と、第2波と同じように進行した波が再び第2探触子12と第2物体との界面で反射し、潤滑膜との界面で再反射することで第2探触子12に到達した第3波とで、気泡の混入や直接接触の測定を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1物体と、この第1物体に対して相対的に移動可能な第2物体の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法及び膜厚等の超音波測定システムに関するものであり、特に、第2物体の幅寸法が超音波探触子の大きさと同程度であり、第2物体の側面部の影響を十分に考慮しなければならない場合に有用な膜厚等の超音波測定方法及び膜厚等の超音波測定システムに関するものである。

【背景技術】

【0002】

超音波探触子を用いて第1物体と第2物体の間に形成される潤滑膜の膜厚測定を行う技術が知られている。例えば、自転車のエンジンに設けられているシリンダ(第1物体に相当)とピストンリング(第2物体に相当)の間に形成される潤滑膜(油膜)の膜厚測定を行う場合に超音波探触子が使用される。

【0003】

ところで、近年において、自動車に搭載される内燃機関には、地球環境の保全に向けたCO2の排出削減もあり、更なる省燃費化の要求が高まっている。そのために、低粘度の潤滑油や、幅薄のピストンリングが使用されており、潤滑領域はさらに過酷な領域に移行する傾向にある。かかる過酷な領域においても安定した状態でのピストンリングの開発を行なうためには、ピストンリングとシリンダの間に形成される潤滑膜の観測、特に膜厚測定は重要なポイントになる。

【0004】

超音波探触子を用いて、第1物体と第2物体の界面の状態を計測するシステムとして、例えば、下記特許文献1,2が知られている。これらの先行技術においては、超音波探触子から超音波を測定箇所に送信し、その測定箇所から反射してきた超音波を同じ超音波探触子により受信し、受信された反射波を解析することで、測定箇所の状態を測定するものである。すなわち、送信用と受信用が兼用された超音波探触子を使用している。なお、このような測定方法は、反射波に基づいて計測を行うものであり、反射型と称することとする。

【0005】

【特許文献1】特開2006−214905号公報

【特許文献2】特開2006−214904号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

シリンダとピストンリングの間に形成される潤滑膜の計測を行うに際して、反射型測定方法により測定する場合、図12に示すようにピストンリング2の背面側に超音波探触子3を貼り付け、シリンダ1とピストンリング2の間に形成される潤滑膜Lに向けて超音波Sを照射する。超音波Sは、ピストンリング2から潤滑膜Lの内部に進行し、潤滑膜Lで多重反射をした後、再び超音波探触子3の方向に反射される。この反射波を超音波探触子3により受信して、反射波のエコー高さ信号などから潤滑膜Lの膜厚測定などを行うことができる。すなわち、潤滑膜の膜厚情報をエコー高さの大きさとして捉えることができる。また、エコー高さの大きさと膜厚との関係は理論式で表すことができ、理論式が成立する条件化では、エコー高さから膜厚を計算で求めることができる。

【0007】

しかしながら、ピストンリングの幅寸法は薄くなっており、超音波探傷器で解析をする際に、超音波を送信してから所定時間内は追い込み領域(不感帯領域)と呼ばれ、受信信号が安定しない領域がある。そのため、膜部からの反射波は、超音波探傷器の不感帯領域に現われてしまい、ここで得られるエコー高さ(反射波の大きさ)と膜厚の関係は、理論式が成り立たない。理論式が成立しない場合には、予めエコー高さの大きさと膜厚寸法の関係を表す較正曲線を求めておく必要がある。このような較正曲線は、異なる条件ごとに、例えば、ピストンリング2の大きさ、超音波探触子3の取り付け状態、温度条件などにより求めておく必要があり、かなり煩雑な作業が必要とされる。

【0008】

これに対処するために、ピストンリング2の背面にアクリル柱のような遅延材を貼り付け、その背面に超音波探触子3を取り付けることで、路程をかせぎ、不感帯領域よりも後に膜部からのエコー高さが現われ、理論式によりエコー高さから膜厚を推定できる可能性が出てくる。

【0009】

しかしながら、超音波探触子3から照射される超音波Sは、図11に示すように広がりを持った状態で照射されるため、ピストンリング2の幅寸法や厚み寸法を考慮すると、超音波探触子3により受信される反射波には、潤滑膜の膜厚情報だけでなく、ピストンリング2の側面部2cからの反射波(膜厚情報には関係しない気泡や直接接触などの情報:以下「膜厚以外の情報」という。)も含まれるという問題がある。このような状況下では、較正曲線を予め求めておいたところで、精度のよい膜厚測定をすることは難しい。

【0010】

また、超音波探触子3で測定するものは主として潤滑膜の膜厚であるが、これ以外にも、気泡の存在やシリンダ1とピストンリング2の直接接触状態(前述の膜厚以外の情報)の検出を行ないたいという要望がある。これらの情報も、エンジンの性能に大きく関わるものであり、個別に計測できることが要望されているからである。かかる測定を反射型測定方法で行う場合、膜厚情報と共に気泡等の情報が埋もれてしまう可能性が高く、膜厚情報と切り離した状態で気泡や直接接触状態の計測を行うことが難しい。

【0011】

これは気泡の混入や直接接触の情報は、主としてピストンリング2の側面部2cから得られる情報であるから、反射型測定方法によれば、膜厚情報に埋もれた形でしか気泡等の情報が得られず、エコー高さの変化が膜厚の変化によるものなのか、気泡の混入によるものなのか、直接接触によるものなのかが判別できなかった。

【0012】

本発明は上記実情に鑑みてなされたものであり、その課題は、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができ、更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能な膜厚等の超音波測定方法及び膜厚等の超音波測定システムを提供することである。更に、較正曲線を用いることなく理論式によりエコー高さから膜厚を求めることが可能な膜厚等の超音波測定方法及び膜厚等の超音波測定システムを提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため本発明に係る膜厚等の超音波測定方法は、

第1物体と、この第1物体に対して相対的に移動可能であると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法であって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、第2物体に取り付けられる超音波受信用の第2超音波探触子と、を用いて、第1超音波探触子から前記潤滑膜に向けて超音波を送信するステップと、潤滑膜を透過した超音波を第2超音波探触子により受信するステップとを有し、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行うステップを有することを特徴とするものである。

【0014】

かかる構成による膜厚等の超音波測定方法の作用・効果を説明する。本発明は、第1物体と第2物体の間に形成される潤滑膜の膜厚だけでなく、潤滑膜への気泡の混入や第1物体と第2物体の直接接触(第1物体と第2物体の角部や側面との接触をいう。以下も同様)も測定可能な方法を提供する。そのために、超音波探触子を2つ使用し、1つは第1物体に取り付けられる送信用の超音波探触子であり、もう1つは第2物体に取り付けられる受信用の超音波探触子である。測定時には、第1超音波探触子から潤滑膜へ向けて超音波を照射する。超音波は潤滑膜を透過して、第2物体の内部を通過した後、第2超音波探触子へと到達する。このような構成によると、最初に第2超音波探触子に到達した第1波には、第2物体の幅中央付近の潤滑膜以外の部分からの反射の影響が含まれておらず、膜厚の影響のみを受けた情報を取得することができる。

【0015】

さらに第2超音波探触子により受信される波には、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した第2波や、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した第3波もあるが、これらは、第1波とは時間的にずれた状態で取得される。また、このような界面での反射波には、路程が長い分、超音波の拡散により、第2物体の角部や側面部で発生する潤滑膜以外の気泡の混入や直接接触に関する情報が含まれる。従って、膜厚情報と、それ以外の気泡等の情報を個別に取得することができ、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができる。更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能になる。

【0016】

本発明において、第1波から得られた最大エコー高さデータと、エコー高さと膜厚の関係を表す理論式とに基づいて、膜厚を演算するステップを有することが好ましい。

【0017】

本発明によれば、第2超音波探触子の受信波に含まれる第1波は、超音波探傷器の不感帯外に現われ、また、幅中央付近の膜厚情報以外の情報が極力除外されているので、理論式に基づいて、エコー高さから膜厚を演算可能になる。また、この点は後述するが実験的にも明らかになった。従って、較正曲線をわざわざ求める手間を省くことができ、効率よく膜厚等の計測を行うことができる。

【0018】

本発明において、第2超音波探触子の検出領域内において、第1物体と第2物体を接触させた状態で求められる平均膜厚値と、測定されたエコー高さと、前記理論式とに基づいて、膜厚を演算することが好ましい。

【0019】

第1物体と第2物体の潤滑面には、実際には表面粗さが存在すると共に、潤滑面も完全な平面ではなく、例えば、ピストンリングのクラウニングのように曲面に形成される場合もある。そこで、上記のように、第1物体と第2物体を接触させて平均膜厚値を求めておき、この膜厚値とエコー高さと理論式とから、実際の膜厚を演算することができる。これにより、より精度の高い演算を行なうことができる。

【0020】

本発明において、第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が減少することにより気泡の混入を検出するステップを有することが好ましい。

【0021】

実際に気泡を発生させて実験してみたところ、第2波、及び/又は、第3波から得られた最大エコー高さが膜厚のみに依存する値から減少することが確認された。従って、第2波、及び/又は、第3波に基づいて、気泡の混入を計測することができる。

【0022】

本発明において、第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が増加することにより前記直接接触を検出するステップを有することが好ましい。

【0023】

実際に直接接触を発生させて実験してみたところ、第2波、及び/又は、第3波から得られた最大エコー高さが膜厚のみに依存する値から増加することが確認された。従って、第2波、及び/又は、第3波に基づいて、直接接触情報を計測することができる。

【0024】

前述の課題を解決するため本発明に係る膜厚等の超音波測定システムは、

第1物体と、この第1物体に対して相対的に移動可能あると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定システムであって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、

第2物体に取り付けられる超音波受信用の第2超音波探触子と、を備え、第1超音波探触子から前記潤滑膜に向けて超音波を送信し、潤滑膜を透過した超音波を第2超音波探触子により受信可能に構成すると共に、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行う波形解析手段を備えたことを特徴とするものである。

【0025】

かかる構成による膜厚等の超音波測定システムの作用・効果は既に述べた通りであり、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができ、更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能になる。

【発明を実施するための最良の形態】

【0026】

本発明に係る膜厚等の超音波測定方法及びシステムの好適な実施形態を図面を用いて説明する。測定対象となる潤滑膜については、シリンダ(第1物体に相当)とピストンリング(第2物体に相当)の間に形成される油膜を例にあげて説明するが、本発明はこれに限定されるものではない。また、シリンダに比べて、ピストンリングの幅寸法は小さく、超音波探触子の大きさ(径)と同程度である。従って、前述のような反射型測定方法を用いると、精度のよい油膜測定を行うことができないような場合に有用であり、後述の透過型測定方法を用いることで、油膜等の計測を精度よく行うことができるものである。

【0027】

<測定原理>

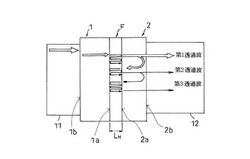

まず、本発明において、超音波探触子を用いて油膜の膜厚測定を行なう場合の原理について説明する。図1は、測定システムの原理を示す概念図である。図2は、受信されるエコー高さ信号の一例を示す図である。

【0028】

第1物体に相当するシリンダ1と第2物体に相当するピストンリング2の間に厚さLの油膜Fが形成されている。油膜Fは、シリンダ1の潤滑面1aとピストンリング2の潤滑面2aの間に形成される。シリンダ1は固定されているが、ピストンリング2は、実際は上下方向に往復運動をする。

【0029】

シリンダ1の潤滑面1aとは反対側に潤滑面1aと平行に取付面1bが設けられ、超音波送信用の第1超音波探触子11が取り付けられる。ピストンリング2の潤滑面2aとは反対側に潤滑面2aと平行に取付面2bが設けられ、受信用の第2超音波探触子12が取り付けられる。すなわち、2つの超音波探触子の組み合わせにより測定を行うものであり、これを従来型の反射型測定方法と区別するために、便宜上、本明細書において透過型測定方法と称する。

【0030】

第1超音波探触子11からは、油膜Fの方向に向けて超音波を照射する。超音波は油膜内をそのまま透過し、あるいは、油膜内で多重反射をした後、透過し、ピストンリング2の内部を伝わって第2超音波探触子12に到達され受信される。これを第1透過波(第1波)と呼ぶ。

【0031】

第1透過波のように伝播した超音波のうち、一部は、第2超音波探触子12とピストンリング2の界面M21で反射し、再度油膜Fの方向に向かうものがある。この波は、ピストンリング2と油膜Fとの界面M22で再反射あるいは、油膜内で再度多重反射した後に、ピストンリング2の内部を伝播して第2超音波探触子2に到達され受信される。これを第2透過波(第2波)と呼ぶ。

【0032】

また、第2透過波と同じように進行した超音波の一部は、再び第2超音波探触子12とピストンリング2との界面M21で再び反射し、再度油膜Fの方向に向かう。そして、更にピストンリング2と油膜Fとの界面M22で再度反射することで第2超音波探触子12に再度到達され受信される。これを第3透過波(第3波)と呼ぶ。

【0033】

図2は、実際に計測された受信波であるエコー高さhの大きさを表している。縦軸は、エコー高さhの大きさを示し、横軸は超音波の伝播距離(もしくは時間)を示している。この図2に示すように、第1透過波、第2透過波、第3透過波は、分離可能な状態で捉えることができる。

【0034】

実際には、第1超音波探触子11は、ピストンリング2の幅寸法A(1.2mm程度)よりも十分に大きな長さを有するものがシリンダ1に貼り付けられる。すなわち、第1超音波探触子11は、ピストンリング2に貼り付けられる第2超音波探触子12に比べて、十分に大きな長さを有しているので、シリンダ1内における超音波の拡散は問題にはならない。

【0035】

従って、第1透過波として受信されるものは、ピストンリング2の側面部2cにおける反射をしていないものが受信され、かつ、後述の実験結果からも分かるように、ピストンリング2の幅中央付近における油膜情報が得られる。従って、膜厚以外の情報を極力排除した状態で、膜厚のみの影響を受けている情報を取得することができる。

【0036】

また、第2透過波や第3透過波は、界面により何回か反射をしているため、もともと角度をもって伝播する超音波が、伝播経路の路程長さに応じて徐々にピストンリング2の側面部2cの方向に拡散し、その側面部2cから反射されてくることで受信されるものである。すなわち、側面部2cあるいは側面部2cに近い位置からの反射波を含むため、当該領域における情報を含むことになる。従って、気泡の混入や直接接触に関する情報を含んだ形で受信することができる。ちなみに、ピストンリング2が往復移動する行程において、ピストンリング2の傾きに起因して、ピストンリング2のエッジ部がシリンダ1と直接接触する。更には、ピストンリング2内における再度の反射により、側面部2cの影響を受けやすくなった第3透過波により、ピストンリング2側面部への油の付着などの測定も可能になる。

【0037】

<実験装置>

次に、本発明に係る膜厚等の超音波測定システムの効果を実証するための実験を行った。その実験装置を図3に示す。

【0038】

まず、シリンダ1として機能する擬似シリンダ10を下部に配置し、裏面側に第1超音波探触子11を貼り付けた。ピストンリング2は、リング保持器13に保持させ、擬似シリンダ10とピストンリング2の間に潤滑油を十分に供給した。ピストンリング2の内面側には、第2超音波探触子12が貼り付けられている。

【0039】

リング保持器13は、マイクロメータヘッド14により上下方向に移動することができ、これにより、油膜厚さの設定を変えることができる。設定された油膜厚さは、非接触式の変位センサー17により読み取ることができる。また、擬似シリンダ10とピストンリング2が直接接触した状態になったかどうかは、マイクロメータヘッド14を操作した時の感触と、エコー高さの変動量の低下具合から判断している。もちろん、油膜厚さの設定方法や直接接触の設定については、上記以外の方法を用いてもよい。

【0040】

第1超音波探触子11と第2超音波探触子12は、夫々超音波探傷器15に接続されており、さらに、この超音波探傷器15はコンピュータ16(パソコン)に接続されている。これら超音波探傷器15及びコンピュータ16により、第2超音波探触子12により受信されたエコー高さに含まれる波の解析(波形解析手段としての機能)や波形表示などを行うことができる。

【0041】

なお、実験において使用した超音波探触子は、第1超音波探触子11については、PVDF(ポリフッ化ビニリデンフィルム)によるものと、PZT(ジルコンチタン酸鉛)によるものを使用した。第2超音波探触子12としては、コンポジット型のものを使用したが、本発明としては、どのようなタイプの超音波探触子を使用するかについて、特に限定されるものではない。

【0042】

図4は、実際の測定データを示すグラフである。なお、擬似シリンダ10とピストンリング2の直接接触については、図5(a)に示すように、金属片20をピストンリング2のエッジに当てることで擬似的に作り出した。金属片20は、ピストンリング2と同じ材質のものを使用した。また、気泡の混入については、図5(b)に示すように、気泡21を意図的にピストンリング2のエッジ近傍に発生させた。また、気泡の混入は、次のような方法で行なった。気泡はマイクロシリンジにより発生させ、その大きさは、φ0.8mm程度、個数は1個である。

【0043】

図5(a)(b)に実験結果が夫々示されている。なお、グラフ中におけるAの波は第1透過波であり、Bは第2透過波、Cは第3透過波に該当する。擬似シリンダ10、ピストンリング2の材質、寸法、設定油膜厚さ、使用する超音波の周波数などは予め分かっているので、横軸(伝播距離)との関係から、第1透過波、第2透過波、第3透過波を特定することができる。

【0044】

図5(a)において、直接接触がない場合とある場合のエコー高さの大きさを比較している。なお、エコー高さについては、最大のエコー高さ(ピーク値)について比較しているものである。第1透過波については、直接接触の有無に関わらず、エコー高さに変化は見られなかった。すなわち、第1透過波は、ピストンリング2の側面部(エッジ)の影響を受けていないことが分かる。これにより、第1透過波は、油膜厚さに依存した情報のみが含まれると考えられる。

【0045】

一方、第2透過波と第3透過波を比較すると、直接接触があることで、エコー高さが増加することが分かった。特に第3透過波については大きく変化していることが確認できた。

【0046】

図5(b)において、気泡がある場合とない場合のエコー高さの大きさを比較している。エコー高さについては、同様に最大エコー高さについて比較したものである。第1透過波については、直接接触の場合と同様に、気泡の有無に関わらず、エコー高さに変化は見られなかった。すなわち、この点からも第1透過波は、ピストンリング2の側面部の影響を受けていないことが分かる。

【0047】

第2透過波と第3透過波を比較すると、気泡の混入があることで、エコー高さが減少することが分かった。第2透過波のほうが第3透過波よりも若干大きく減少していることが理解される。

【0048】

以上の点から理解されるのは、透過型測定方法を用いることで、油膜厚さ・気泡の混入・直接接触を個別に測定できることである。特に、第1透過波により油膜厚さの測定を行うことができ、第2透過波や第3透過波のよるエコー高さの増加や減少により、気泡の混入であるか直接接触であるかの識別も可能である。

【0049】

<理論式との関係>

図6は、理論式で計算した値と実験結果とを比較して示す図である。エコー高さ比と平均油膜厚さLHとの関係は、次の数式で表される。

【数1】

この式において、Z1は擬似シリンダ10とピストンリング2の音響インピーダンスを示す。なお、擬似シリンダ10とピストンリング2は同じ材質のものを使用しており、実験では、鋼製のものを使用した。Z2は油膜の音響インピーダンスである。使用した潤滑油は無添加鉱油である。また、式中におけるkは、k=2πf/C2 で表される。

【0050】

fは、超音波の中心周波数であり、実験では2MHzのものを使用した。C2は、潤滑油中における超音波の速度である。

【0051】

なお、上記理論式におけるLHについては、厳密には次のように計算されるべきものである。図8は、シリンダ1とピストンリング2の潤滑面を拡大して示す模式図である。すなわち、夫々の潤滑面1a,2aは厳密な平滑面ではなく、表面粗さが存在する。また、ピストンリング2の潤滑面2aは、シリンダ1の潤滑面1aに対して平行面ではなく、クラウニングにより若干の曲率を有する面となっている。

【0052】

そこで、図8に示すように、クラウニングを有する上面(ピストンリング)と、平坦な下面(シリンダ)の幾何形状(d1,d2)で決まる膜厚検知範囲(後述の実験データからも分かるように0.4mm)内での平均的な距離をsiと定義する。実験で使用したシリンダ1とピストンリング2の形状は既知であるから、このsiは一義的に求めることができる。

【0053】

L0=si+(RY1+RY2)/2

を定義する。表面粗さにRY1+RY2ついては、粗さ測定器を用いて予め求めておくことができる。従って、L0も既知の値である。ちなみに、L0は擬似シリンダ1とピストンリング2を軽く接触させた状態での平均膜厚であると定義できる。かかる接触状態においても、表面粗さやクラウニングの存在により油膜は存在する。

【0054】

従って、理論式における平均油膜厚さLHは、

LH = L+L0

で表される。ここで、Lは、シリンダ1とピストンリング2の夫々の粗さ突起先端間の最小距離(最小油膜厚さ)に相当するものであり、油膜厚さの評価をする場合に用いられるデータである。

【0055】

なお、理論式におけるエコー高さ比Hは、

H=h/h0

により表されるものである。h0は、図3における実験装置において、擬似シリンダ10とピストンリング2を極軽く接触させた状態で計測されるエコー高さであり、このh0を用いてエコー高さを標準化したエコー高さ比Hを用いる。

【0056】

このh0の求め方であるが、例えば、図3に示す装置において、シリンダ1に対してピストンリング2を強く押し付けた状態から、徐々に接触面圧を下げながらエコー高さhの変化を調べる。このときのエコー高さhの変化は図10に示すような形となり、固体接触状態から非接触状態になり油膜が厚く形成されてエコー高さが激減する領域が表れる。この変化点におけるエコー高さをもってh0とすることができる。このような方法は、極めて簡便な方法であり、ピストンリング2を押し込む際の、シリンダ1とピストンリング2の面圧が正確にわからなくてもよく、極めて実用的な方法である。このh0を100%(=1)に設定する。

【0057】

図6には、理論式で求めたエコー高さ比Hと最小油膜厚さL(μm)との関係を表すグラフと、実験で得られたエコー高さ比Hと最小油膜厚さL(μm)の関係を示すグラフを重ね合わせて表示させている。油膜厚さの設定変更は、図3においてマイクロメータによりリング保持器13を移動させることで設定変更することができる。

【0058】

図6からも分かるように、理論式のグラフと実験的に求めたグラフが問題のないレベルで一致していることが理解される。特に、通常の潤滑油膜厚さ(20μm以下程度)では、よく一致している。ちなみに、このグラフにおけるエコー高さhは、第1透過波における最大のエコー高さを用いて作成したものである。理論式とよく合うため、較正曲線を予め取得しておく必要はなく、エコー高さ比を求めることで、理論式に基づいて油膜厚さを演算で精度よく求めることができる。

【0059】

図7は、擬似シリンダ10に貼り付けられる第1超音波探触子11として、PVDF(長さ30mm×幅10mm)を用いた場合と、PZT(φ10mm)を用いた場合とを比較して示すグラフである。このグラフからもわかるように、超音波探触子11のタイプに関わらず同じような結果が得られている。

【0060】

<第2超音波探触子の検出領域>

次に、第2超音波探触子12の検出領域(感度)がどの程度であるのかを実験的に確認した。図9は、そのための実験装置を示す概念図である。

【0061】

図9(a)に示すように擬似シリンダ10を用意し、その表面に厚さ10μmのシックネスゲージ22を貼り付ける。また、ピストンリング2と擬似シリンダ10の距離(油膜厚さ)は30μmに設定した。擬似シリンダ10は直動ステージ23の上に搭載し、図示の矢印の方向に移動できるように構成した。図9(b)は部分拡大図を示している。ピストンリング2の幅は1.2mmである。

【0062】

擬似シリンダ10を図の左側から右側へ徐々に移動させることで、油膜厚さが変動するため、第2超音波探触子12により受信されるエコー高さが変化するはずである。図9(b)は、シックネスゲージ22の端面22aが、ちょうどピストンリング2の側面部2cの真下に位置している。

【0063】

下のグラフは、シックネスゲージ22を0.1mm単位でピストンリング2の下方に侵入させたときのエコー高さの変化を示している。シックネスゲージ22の進入距離が0.4mmまではエコー高さに変化はなく、0.5mm、0.6mm(ちょうどピストンリング2の幅中心まで侵入)のときに変化が見られた。従って、第2超音波探触子12による検出領域は、中心部の幅0.4mmであることが分かる。従って、前述の理論式においては、この検出領域におけるsiを考慮すればよい。

【0064】

<効果>

本発明における波形解析手段の機能は、第2超音波探触子12により取得されたエコー高さ信号から、第1透過波、第2透過波、第3透過波の各波を抽出し、各波のうちの最大エコー高さを更に抽出する。各波の最大エコー高さの変化を分析することで、油膜厚さ・気泡の混入・直接接触(金属接触)を個別に測定することができる。かかる波形解析手段は、コンピュータ16にインストールされるソフトウェアの機能により実現できるものである。また、各図で示したような解析結果をグラフなどで表示させる機能も有する。

【0065】

一般的に、超音波探触子で反射波を受信して超音波探傷器で解析をする際に、いわゆる追い込み領域の問題がある。すなわち、超音波を送信してから所定時間内は追い込み領域(不感帯領域)と呼ばれ、受信信号が安定しない領域がある。これは、超音波探傷器の特性に依存するものであり、この追い込み領域では、エコー高さと油膜厚さの理論式は適用することができない。

【0066】

ピストンリング2の超音波探触子を取り付けて反射型測定方法を行う場合、ピストンリングの厚さ寸法との関係から、追い込み領域において反射波を受信してしまう可能性がある。このような点も反射型測定方法の問題点であるが、本発明のように透過型測定方法を用いると、シリンダ1とピストンリング2の厚み寸法の関係から、第1超音波探触子11と第2超音波探触子12の距離は、追い込み領域を回避するのに十分であり、精度のよい測定を行うことができる。

【0067】

<別実施形態>

本実施形態において、第1物体がシリンダで第2物体がピストンリング2である例を説明したが、本発明は、これに限定されるものではなく、潤滑膜が形成される種々の場合に適用できるものである。

【図面の簡単な説明】

【0068】

【図1】膜厚等の超音波測定システムの原理を示す概念図

【図2】超音波探触子により受信されるエコー高さ信号の一例を示す図

【図3】実験装置の構成を示す図

【図4】測定データを示す図

【図5】直接接触及び気泡の混入を擬似的に作り出した状態を示す図

【図6】理論式と実験結果を比較して示すグラフ

【図7】超音波探触子を変えた場合に得られる実験結果を比較して示すグラフ

【図8】潤滑面の表面状態を示す拡大図

【図9】第2超音波探触子の検出領域を確認するための実験装置を示す概念図

【図10】シリンダに対してピストンリングを強く押し付けた状態から、徐々に接触面圧を下げたときのエコー高さhの変化を示すグラフ

【図11】従来技術による潤滑膜の膜厚測定方法を示す図

【符号の説明】

【0069】

1 シリンダ

1a 潤滑面

1b 取付面

2 ピストンリング

2a 潤滑面

2b 取付面

2c 側面部

10 擬似シリンダ

11 第1超音波探触子

12 第2超音波探触子

13 リング保持器

14 マイクロメータヘッド

15 超音波探傷器

16 コンピュータ

22 シックネスゲージ

F 潤滑膜

【技術分野】

【0001】

本発明は、第1物体と、この第1物体に対して相対的に移動可能な第2物体の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法及び膜厚等の超音波測定システムに関するものであり、特に、第2物体の幅寸法が超音波探触子の大きさと同程度であり、第2物体の側面部の影響を十分に考慮しなければならない場合に有用な膜厚等の超音波測定方法及び膜厚等の超音波測定システムに関するものである。

【背景技術】

【0002】

超音波探触子を用いて第1物体と第2物体の間に形成される潤滑膜の膜厚測定を行う技術が知られている。例えば、自転車のエンジンに設けられているシリンダ(第1物体に相当)とピストンリング(第2物体に相当)の間に形成される潤滑膜(油膜)の膜厚測定を行う場合に超音波探触子が使用される。

【0003】

ところで、近年において、自動車に搭載される内燃機関には、地球環境の保全に向けたCO2の排出削減もあり、更なる省燃費化の要求が高まっている。そのために、低粘度の潤滑油や、幅薄のピストンリングが使用されており、潤滑領域はさらに過酷な領域に移行する傾向にある。かかる過酷な領域においても安定した状態でのピストンリングの開発を行なうためには、ピストンリングとシリンダの間に形成される潤滑膜の観測、特に膜厚測定は重要なポイントになる。

【0004】

超音波探触子を用いて、第1物体と第2物体の界面の状態を計測するシステムとして、例えば、下記特許文献1,2が知られている。これらの先行技術においては、超音波探触子から超音波を測定箇所に送信し、その測定箇所から反射してきた超音波を同じ超音波探触子により受信し、受信された反射波を解析することで、測定箇所の状態を測定するものである。すなわち、送信用と受信用が兼用された超音波探触子を使用している。なお、このような測定方法は、反射波に基づいて計測を行うものであり、反射型と称することとする。

【0005】

【特許文献1】特開2006−214905号公報

【特許文献2】特開2006−214904号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

シリンダとピストンリングの間に形成される潤滑膜の計測を行うに際して、反射型測定方法により測定する場合、図12に示すようにピストンリング2の背面側に超音波探触子3を貼り付け、シリンダ1とピストンリング2の間に形成される潤滑膜Lに向けて超音波Sを照射する。超音波Sは、ピストンリング2から潤滑膜Lの内部に進行し、潤滑膜Lで多重反射をした後、再び超音波探触子3の方向に反射される。この反射波を超音波探触子3により受信して、反射波のエコー高さ信号などから潤滑膜Lの膜厚測定などを行うことができる。すなわち、潤滑膜の膜厚情報をエコー高さの大きさとして捉えることができる。また、エコー高さの大きさと膜厚との関係は理論式で表すことができ、理論式が成立する条件化では、エコー高さから膜厚を計算で求めることができる。

【0007】

しかしながら、ピストンリングの幅寸法は薄くなっており、超音波探傷器で解析をする際に、超音波を送信してから所定時間内は追い込み領域(不感帯領域)と呼ばれ、受信信号が安定しない領域がある。そのため、膜部からの反射波は、超音波探傷器の不感帯領域に現われてしまい、ここで得られるエコー高さ(反射波の大きさ)と膜厚の関係は、理論式が成り立たない。理論式が成立しない場合には、予めエコー高さの大きさと膜厚寸法の関係を表す較正曲線を求めておく必要がある。このような較正曲線は、異なる条件ごとに、例えば、ピストンリング2の大きさ、超音波探触子3の取り付け状態、温度条件などにより求めておく必要があり、かなり煩雑な作業が必要とされる。

【0008】

これに対処するために、ピストンリング2の背面にアクリル柱のような遅延材を貼り付け、その背面に超音波探触子3を取り付けることで、路程をかせぎ、不感帯領域よりも後に膜部からのエコー高さが現われ、理論式によりエコー高さから膜厚を推定できる可能性が出てくる。

【0009】

しかしながら、超音波探触子3から照射される超音波Sは、図11に示すように広がりを持った状態で照射されるため、ピストンリング2の幅寸法や厚み寸法を考慮すると、超音波探触子3により受信される反射波には、潤滑膜の膜厚情報だけでなく、ピストンリング2の側面部2cからの反射波(膜厚情報には関係しない気泡や直接接触などの情報:以下「膜厚以外の情報」という。)も含まれるという問題がある。このような状況下では、較正曲線を予め求めておいたところで、精度のよい膜厚測定をすることは難しい。

【0010】

また、超音波探触子3で測定するものは主として潤滑膜の膜厚であるが、これ以外にも、気泡の存在やシリンダ1とピストンリング2の直接接触状態(前述の膜厚以外の情報)の検出を行ないたいという要望がある。これらの情報も、エンジンの性能に大きく関わるものであり、個別に計測できることが要望されているからである。かかる測定を反射型測定方法で行う場合、膜厚情報と共に気泡等の情報が埋もれてしまう可能性が高く、膜厚情報と切り離した状態で気泡や直接接触状態の計測を行うことが難しい。

【0011】

これは気泡の混入や直接接触の情報は、主としてピストンリング2の側面部2cから得られる情報であるから、反射型測定方法によれば、膜厚情報に埋もれた形でしか気泡等の情報が得られず、エコー高さの変化が膜厚の変化によるものなのか、気泡の混入によるものなのか、直接接触によるものなのかが判別できなかった。

【0012】

本発明は上記実情に鑑みてなされたものであり、その課題は、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができ、更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能な膜厚等の超音波測定方法及び膜厚等の超音波測定システムを提供することである。更に、較正曲線を用いることなく理論式によりエコー高さから膜厚を求めることが可能な膜厚等の超音波測定方法及び膜厚等の超音波測定システムを提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため本発明に係る膜厚等の超音波測定方法は、

第1物体と、この第1物体に対して相対的に移動可能であると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法であって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、第2物体に取り付けられる超音波受信用の第2超音波探触子と、を用いて、第1超音波探触子から前記潤滑膜に向けて超音波を送信するステップと、潤滑膜を透過した超音波を第2超音波探触子により受信するステップとを有し、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行うステップを有することを特徴とするものである。

【0014】

かかる構成による膜厚等の超音波測定方法の作用・効果を説明する。本発明は、第1物体と第2物体の間に形成される潤滑膜の膜厚だけでなく、潤滑膜への気泡の混入や第1物体と第2物体の直接接触(第1物体と第2物体の角部や側面との接触をいう。以下も同様)も測定可能な方法を提供する。そのために、超音波探触子を2つ使用し、1つは第1物体に取り付けられる送信用の超音波探触子であり、もう1つは第2物体に取り付けられる受信用の超音波探触子である。測定時には、第1超音波探触子から潤滑膜へ向けて超音波を照射する。超音波は潤滑膜を透過して、第2物体の内部を通過した後、第2超音波探触子へと到達する。このような構成によると、最初に第2超音波探触子に到達した第1波には、第2物体の幅中央付近の潤滑膜以外の部分からの反射の影響が含まれておらず、膜厚の影響のみを受けた情報を取得することができる。

【0015】

さらに第2超音波探触子により受信される波には、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した第2波や、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した第3波もあるが、これらは、第1波とは時間的にずれた状態で取得される。また、このような界面での反射波には、路程が長い分、超音波の拡散により、第2物体の角部や側面部で発生する潤滑膜以外の気泡の混入や直接接触に関する情報が含まれる。従って、膜厚情報と、それ以外の気泡等の情報を個別に取得することができ、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができる。更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能になる。

【0016】

本発明において、第1波から得られた最大エコー高さデータと、エコー高さと膜厚の関係を表す理論式とに基づいて、膜厚を演算するステップを有することが好ましい。

【0017】

本発明によれば、第2超音波探触子の受信波に含まれる第1波は、超音波探傷器の不感帯外に現われ、また、幅中央付近の膜厚情報以外の情報が極力除外されているので、理論式に基づいて、エコー高さから膜厚を演算可能になる。また、この点は後述するが実験的にも明らかになった。従って、較正曲線をわざわざ求める手間を省くことができ、効率よく膜厚等の計測を行うことができる。

【0018】

本発明において、第2超音波探触子の検出領域内において、第1物体と第2物体を接触させた状態で求められる平均膜厚値と、測定されたエコー高さと、前記理論式とに基づいて、膜厚を演算することが好ましい。

【0019】

第1物体と第2物体の潤滑面には、実際には表面粗さが存在すると共に、潤滑面も完全な平面ではなく、例えば、ピストンリングのクラウニングのように曲面に形成される場合もある。そこで、上記のように、第1物体と第2物体を接触させて平均膜厚値を求めておき、この膜厚値とエコー高さと理論式とから、実際の膜厚を演算することができる。これにより、より精度の高い演算を行なうことができる。

【0020】

本発明において、第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が減少することにより気泡の混入を検出するステップを有することが好ましい。

【0021】

実際に気泡を発生させて実験してみたところ、第2波、及び/又は、第3波から得られた最大エコー高さが膜厚のみに依存する値から減少することが確認された。従って、第2波、及び/又は、第3波に基づいて、気泡の混入を計測することができる。

【0022】

本発明において、第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が増加することにより前記直接接触を検出するステップを有することが好ましい。

【0023】

実際に直接接触を発生させて実験してみたところ、第2波、及び/又は、第3波から得られた最大エコー高さが膜厚のみに依存する値から増加することが確認された。従って、第2波、及び/又は、第3波に基づいて、直接接触情報を計測することができる。

【0024】

前述の課題を解決するため本発明に係る膜厚等の超音波測定システムは、

第1物体と、この第1物体に対して相対的に移動可能あると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定システムであって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、

第2物体に取り付けられる超音波受信用の第2超音波探触子と、を備え、第1超音波探触子から前記潤滑膜に向けて超音波を送信し、潤滑膜を透過した超音波を第2超音波探触子により受信可能に構成すると共に、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行う波形解析手段を備えたことを特徴とするものである。

【0025】

かかる構成による膜厚等の超音波測定システムの作用・効果は既に述べた通りであり、膜厚以外の情報を極力排除した状態で膜厚情報を取得することができ、更に、膜厚情報以外の気泡混入や直接接触情報についても精度よく計測可能になる。

【発明を実施するための最良の形態】

【0026】

本発明に係る膜厚等の超音波測定方法及びシステムの好適な実施形態を図面を用いて説明する。測定対象となる潤滑膜については、シリンダ(第1物体に相当)とピストンリング(第2物体に相当)の間に形成される油膜を例にあげて説明するが、本発明はこれに限定されるものではない。また、シリンダに比べて、ピストンリングの幅寸法は小さく、超音波探触子の大きさ(径)と同程度である。従って、前述のような反射型測定方法を用いると、精度のよい油膜測定を行うことができないような場合に有用であり、後述の透過型測定方法を用いることで、油膜等の計測を精度よく行うことができるものである。

【0027】

<測定原理>

まず、本発明において、超音波探触子を用いて油膜の膜厚測定を行なう場合の原理について説明する。図1は、測定システムの原理を示す概念図である。図2は、受信されるエコー高さ信号の一例を示す図である。

【0028】

第1物体に相当するシリンダ1と第2物体に相当するピストンリング2の間に厚さLの油膜Fが形成されている。油膜Fは、シリンダ1の潤滑面1aとピストンリング2の潤滑面2aの間に形成される。シリンダ1は固定されているが、ピストンリング2は、実際は上下方向に往復運動をする。

【0029】

シリンダ1の潤滑面1aとは反対側に潤滑面1aと平行に取付面1bが設けられ、超音波送信用の第1超音波探触子11が取り付けられる。ピストンリング2の潤滑面2aとは反対側に潤滑面2aと平行に取付面2bが設けられ、受信用の第2超音波探触子12が取り付けられる。すなわち、2つの超音波探触子の組み合わせにより測定を行うものであり、これを従来型の反射型測定方法と区別するために、便宜上、本明細書において透過型測定方法と称する。

【0030】

第1超音波探触子11からは、油膜Fの方向に向けて超音波を照射する。超音波は油膜内をそのまま透過し、あるいは、油膜内で多重反射をした後、透過し、ピストンリング2の内部を伝わって第2超音波探触子12に到達され受信される。これを第1透過波(第1波)と呼ぶ。

【0031】

第1透過波のように伝播した超音波のうち、一部は、第2超音波探触子12とピストンリング2の界面M21で反射し、再度油膜Fの方向に向かうものがある。この波は、ピストンリング2と油膜Fとの界面M22で再反射あるいは、油膜内で再度多重反射した後に、ピストンリング2の内部を伝播して第2超音波探触子2に到達され受信される。これを第2透過波(第2波)と呼ぶ。

【0032】

また、第2透過波と同じように進行した超音波の一部は、再び第2超音波探触子12とピストンリング2との界面M21で再び反射し、再度油膜Fの方向に向かう。そして、更にピストンリング2と油膜Fとの界面M22で再度反射することで第2超音波探触子12に再度到達され受信される。これを第3透過波(第3波)と呼ぶ。

【0033】

図2は、実際に計測された受信波であるエコー高さhの大きさを表している。縦軸は、エコー高さhの大きさを示し、横軸は超音波の伝播距離(もしくは時間)を示している。この図2に示すように、第1透過波、第2透過波、第3透過波は、分離可能な状態で捉えることができる。

【0034】

実際には、第1超音波探触子11は、ピストンリング2の幅寸法A(1.2mm程度)よりも十分に大きな長さを有するものがシリンダ1に貼り付けられる。すなわち、第1超音波探触子11は、ピストンリング2に貼り付けられる第2超音波探触子12に比べて、十分に大きな長さを有しているので、シリンダ1内における超音波の拡散は問題にはならない。

【0035】

従って、第1透過波として受信されるものは、ピストンリング2の側面部2cにおける反射をしていないものが受信され、かつ、後述の実験結果からも分かるように、ピストンリング2の幅中央付近における油膜情報が得られる。従って、膜厚以外の情報を極力排除した状態で、膜厚のみの影響を受けている情報を取得することができる。

【0036】

また、第2透過波や第3透過波は、界面により何回か反射をしているため、もともと角度をもって伝播する超音波が、伝播経路の路程長さに応じて徐々にピストンリング2の側面部2cの方向に拡散し、その側面部2cから反射されてくることで受信されるものである。すなわち、側面部2cあるいは側面部2cに近い位置からの反射波を含むため、当該領域における情報を含むことになる。従って、気泡の混入や直接接触に関する情報を含んだ形で受信することができる。ちなみに、ピストンリング2が往復移動する行程において、ピストンリング2の傾きに起因して、ピストンリング2のエッジ部がシリンダ1と直接接触する。更には、ピストンリング2内における再度の反射により、側面部2cの影響を受けやすくなった第3透過波により、ピストンリング2側面部への油の付着などの測定も可能になる。

【0037】

<実験装置>

次に、本発明に係る膜厚等の超音波測定システムの効果を実証するための実験を行った。その実験装置を図3に示す。

【0038】

まず、シリンダ1として機能する擬似シリンダ10を下部に配置し、裏面側に第1超音波探触子11を貼り付けた。ピストンリング2は、リング保持器13に保持させ、擬似シリンダ10とピストンリング2の間に潤滑油を十分に供給した。ピストンリング2の内面側には、第2超音波探触子12が貼り付けられている。

【0039】

リング保持器13は、マイクロメータヘッド14により上下方向に移動することができ、これにより、油膜厚さの設定を変えることができる。設定された油膜厚さは、非接触式の変位センサー17により読み取ることができる。また、擬似シリンダ10とピストンリング2が直接接触した状態になったかどうかは、マイクロメータヘッド14を操作した時の感触と、エコー高さの変動量の低下具合から判断している。もちろん、油膜厚さの設定方法や直接接触の設定については、上記以外の方法を用いてもよい。

【0040】

第1超音波探触子11と第2超音波探触子12は、夫々超音波探傷器15に接続されており、さらに、この超音波探傷器15はコンピュータ16(パソコン)に接続されている。これら超音波探傷器15及びコンピュータ16により、第2超音波探触子12により受信されたエコー高さに含まれる波の解析(波形解析手段としての機能)や波形表示などを行うことができる。

【0041】

なお、実験において使用した超音波探触子は、第1超音波探触子11については、PVDF(ポリフッ化ビニリデンフィルム)によるものと、PZT(ジルコンチタン酸鉛)によるものを使用した。第2超音波探触子12としては、コンポジット型のものを使用したが、本発明としては、どのようなタイプの超音波探触子を使用するかについて、特に限定されるものではない。

【0042】

図4は、実際の測定データを示すグラフである。なお、擬似シリンダ10とピストンリング2の直接接触については、図5(a)に示すように、金属片20をピストンリング2のエッジに当てることで擬似的に作り出した。金属片20は、ピストンリング2と同じ材質のものを使用した。また、気泡の混入については、図5(b)に示すように、気泡21を意図的にピストンリング2のエッジ近傍に発生させた。また、気泡の混入は、次のような方法で行なった。気泡はマイクロシリンジにより発生させ、その大きさは、φ0.8mm程度、個数は1個である。

【0043】

図5(a)(b)に実験結果が夫々示されている。なお、グラフ中におけるAの波は第1透過波であり、Bは第2透過波、Cは第3透過波に該当する。擬似シリンダ10、ピストンリング2の材質、寸法、設定油膜厚さ、使用する超音波の周波数などは予め分かっているので、横軸(伝播距離)との関係から、第1透過波、第2透過波、第3透過波を特定することができる。

【0044】

図5(a)において、直接接触がない場合とある場合のエコー高さの大きさを比較している。なお、エコー高さについては、最大のエコー高さ(ピーク値)について比較しているものである。第1透過波については、直接接触の有無に関わらず、エコー高さに変化は見られなかった。すなわち、第1透過波は、ピストンリング2の側面部(エッジ)の影響を受けていないことが分かる。これにより、第1透過波は、油膜厚さに依存した情報のみが含まれると考えられる。

【0045】

一方、第2透過波と第3透過波を比較すると、直接接触があることで、エコー高さが増加することが分かった。特に第3透過波については大きく変化していることが確認できた。

【0046】

図5(b)において、気泡がある場合とない場合のエコー高さの大きさを比較している。エコー高さについては、同様に最大エコー高さについて比較したものである。第1透過波については、直接接触の場合と同様に、気泡の有無に関わらず、エコー高さに変化は見られなかった。すなわち、この点からも第1透過波は、ピストンリング2の側面部の影響を受けていないことが分かる。

【0047】

第2透過波と第3透過波を比較すると、気泡の混入があることで、エコー高さが減少することが分かった。第2透過波のほうが第3透過波よりも若干大きく減少していることが理解される。

【0048】

以上の点から理解されるのは、透過型測定方法を用いることで、油膜厚さ・気泡の混入・直接接触を個別に測定できることである。特に、第1透過波により油膜厚さの測定を行うことができ、第2透過波や第3透過波のよるエコー高さの増加や減少により、気泡の混入であるか直接接触であるかの識別も可能である。

【0049】

<理論式との関係>

図6は、理論式で計算した値と実験結果とを比較して示す図である。エコー高さ比と平均油膜厚さLHとの関係は、次の数式で表される。

【数1】

この式において、Z1は擬似シリンダ10とピストンリング2の音響インピーダンスを示す。なお、擬似シリンダ10とピストンリング2は同じ材質のものを使用しており、実験では、鋼製のものを使用した。Z2は油膜の音響インピーダンスである。使用した潤滑油は無添加鉱油である。また、式中におけるkは、k=2πf/C2 で表される。

【0050】

fは、超音波の中心周波数であり、実験では2MHzのものを使用した。C2は、潤滑油中における超音波の速度である。

【0051】

なお、上記理論式におけるLHについては、厳密には次のように計算されるべきものである。図8は、シリンダ1とピストンリング2の潤滑面を拡大して示す模式図である。すなわち、夫々の潤滑面1a,2aは厳密な平滑面ではなく、表面粗さが存在する。また、ピストンリング2の潤滑面2aは、シリンダ1の潤滑面1aに対して平行面ではなく、クラウニングにより若干の曲率を有する面となっている。

【0052】

そこで、図8に示すように、クラウニングを有する上面(ピストンリング)と、平坦な下面(シリンダ)の幾何形状(d1,d2)で決まる膜厚検知範囲(後述の実験データからも分かるように0.4mm)内での平均的な距離をsiと定義する。実験で使用したシリンダ1とピストンリング2の形状は既知であるから、このsiは一義的に求めることができる。

【0053】

L0=si+(RY1+RY2)/2

を定義する。表面粗さにRY1+RY2ついては、粗さ測定器を用いて予め求めておくことができる。従って、L0も既知の値である。ちなみに、L0は擬似シリンダ1とピストンリング2を軽く接触させた状態での平均膜厚であると定義できる。かかる接触状態においても、表面粗さやクラウニングの存在により油膜は存在する。

【0054】

従って、理論式における平均油膜厚さLHは、

LH = L+L0

で表される。ここで、Lは、シリンダ1とピストンリング2の夫々の粗さ突起先端間の最小距離(最小油膜厚さ)に相当するものであり、油膜厚さの評価をする場合に用いられるデータである。

【0055】

なお、理論式におけるエコー高さ比Hは、

H=h/h0

により表されるものである。h0は、図3における実験装置において、擬似シリンダ10とピストンリング2を極軽く接触させた状態で計測されるエコー高さであり、このh0を用いてエコー高さを標準化したエコー高さ比Hを用いる。

【0056】

このh0の求め方であるが、例えば、図3に示す装置において、シリンダ1に対してピストンリング2を強く押し付けた状態から、徐々に接触面圧を下げながらエコー高さhの変化を調べる。このときのエコー高さhの変化は図10に示すような形となり、固体接触状態から非接触状態になり油膜が厚く形成されてエコー高さが激減する領域が表れる。この変化点におけるエコー高さをもってh0とすることができる。このような方法は、極めて簡便な方法であり、ピストンリング2を押し込む際の、シリンダ1とピストンリング2の面圧が正確にわからなくてもよく、極めて実用的な方法である。このh0を100%(=1)に設定する。

【0057】

図6には、理論式で求めたエコー高さ比Hと最小油膜厚さL(μm)との関係を表すグラフと、実験で得られたエコー高さ比Hと最小油膜厚さL(μm)の関係を示すグラフを重ね合わせて表示させている。油膜厚さの設定変更は、図3においてマイクロメータによりリング保持器13を移動させることで設定変更することができる。

【0058】

図6からも分かるように、理論式のグラフと実験的に求めたグラフが問題のないレベルで一致していることが理解される。特に、通常の潤滑油膜厚さ(20μm以下程度)では、よく一致している。ちなみに、このグラフにおけるエコー高さhは、第1透過波における最大のエコー高さを用いて作成したものである。理論式とよく合うため、較正曲線を予め取得しておく必要はなく、エコー高さ比を求めることで、理論式に基づいて油膜厚さを演算で精度よく求めることができる。

【0059】

図7は、擬似シリンダ10に貼り付けられる第1超音波探触子11として、PVDF(長さ30mm×幅10mm)を用いた場合と、PZT(φ10mm)を用いた場合とを比較して示すグラフである。このグラフからもわかるように、超音波探触子11のタイプに関わらず同じような結果が得られている。

【0060】

<第2超音波探触子の検出領域>

次に、第2超音波探触子12の検出領域(感度)がどの程度であるのかを実験的に確認した。図9は、そのための実験装置を示す概念図である。

【0061】

図9(a)に示すように擬似シリンダ10を用意し、その表面に厚さ10μmのシックネスゲージ22を貼り付ける。また、ピストンリング2と擬似シリンダ10の距離(油膜厚さ)は30μmに設定した。擬似シリンダ10は直動ステージ23の上に搭載し、図示の矢印の方向に移動できるように構成した。図9(b)は部分拡大図を示している。ピストンリング2の幅は1.2mmである。

【0062】

擬似シリンダ10を図の左側から右側へ徐々に移動させることで、油膜厚さが変動するため、第2超音波探触子12により受信されるエコー高さが変化するはずである。図9(b)は、シックネスゲージ22の端面22aが、ちょうどピストンリング2の側面部2cの真下に位置している。

【0063】

下のグラフは、シックネスゲージ22を0.1mm単位でピストンリング2の下方に侵入させたときのエコー高さの変化を示している。シックネスゲージ22の進入距離が0.4mmまではエコー高さに変化はなく、0.5mm、0.6mm(ちょうどピストンリング2の幅中心まで侵入)のときに変化が見られた。従って、第2超音波探触子12による検出領域は、中心部の幅0.4mmであることが分かる。従って、前述の理論式においては、この検出領域におけるsiを考慮すればよい。

【0064】

<効果>

本発明における波形解析手段の機能は、第2超音波探触子12により取得されたエコー高さ信号から、第1透過波、第2透過波、第3透過波の各波を抽出し、各波のうちの最大エコー高さを更に抽出する。各波の最大エコー高さの変化を分析することで、油膜厚さ・気泡の混入・直接接触(金属接触)を個別に測定することができる。かかる波形解析手段は、コンピュータ16にインストールされるソフトウェアの機能により実現できるものである。また、各図で示したような解析結果をグラフなどで表示させる機能も有する。

【0065】

一般的に、超音波探触子で反射波を受信して超音波探傷器で解析をする際に、いわゆる追い込み領域の問題がある。すなわち、超音波を送信してから所定時間内は追い込み領域(不感帯領域)と呼ばれ、受信信号が安定しない領域がある。これは、超音波探傷器の特性に依存するものであり、この追い込み領域では、エコー高さと油膜厚さの理論式は適用することができない。

【0066】

ピストンリング2の超音波探触子を取り付けて反射型測定方法を行う場合、ピストンリングの厚さ寸法との関係から、追い込み領域において反射波を受信してしまう可能性がある。このような点も反射型測定方法の問題点であるが、本発明のように透過型測定方法を用いると、シリンダ1とピストンリング2の厚み寸法の関係から、第1超音波探触子11と第2超音波探触子12の距離は、追い込み領域を回避するのに十分であり、精度のよい測定を行うことができる。

【0067】

<別実施形態>

本実施形態において、第1物体がシリンダで第2物体がピストンリング2である例を説明したが、本発明は、これに限定されるものではなく、潤滑膜が形成される種々の場合に適用できるものである。

【図面の簡単な説明】

【0068】

【図1】膜厚等の超音波測定システムの原理を示す概念図

【図2】超音波探触子により受信されるエコー高さ信号の一例を示す図

【図3】実験装置の構成を示す図

【図4】測定データを示す図

【図5】直接接触及び気泡の混入を擬似的に作り出した状態を示す図

【図6】理論式と実験結果を比較して示すグラフ

【図7】超音波探触子を変えた場合に得られる実験結果を比較して示すグラフ

【図8】潤滑面の表面状態を示す拡大図

【図9】第2超音波探触子の検出領域を確認するための実験装置を示す概念図

【図10】シリンダに対してピストンリングを強く押し付けた状態から、徐々に接触面圧を下げたときのエコー高さhの変化を示すグラフ

【図11】従来技術による潤滑膜の膜厚測定方法を示す図

【符号の説明】

【0069】

1 シリンダ

1a 潤滑面

1b 取付面

2 ピストンリング

2a 潤滑面

2b 取付面

2c 側面部

10 擬似シリンダ

11 第1超音波探触子

12 第2超音波探触子

13 リング保持器

14 マイクロメータヘッド

15 超音波探傷器

16 コンピュータ

22 シックネスゲージ

F 潤滑膜

【特許請求の範囲】

【請求項1】

第1物体と、この第1物体に対して相対的に移動可能であると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法であって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、第2物体に取り付けられる超音波受信用の第2超音波探触子と、を用いて、第1超音波探触子から前記潤滑膜に向けて超音波を送信するステップと、潤滑膜を透過した超音波を第2超音波探触子により受信するステップとを有し、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行うステップを有することを特徴とする膜厚等の超音波測定方法。

【請求項2】

第1波から得られた最大エコー高さデータと、エコー高さと膜厚の関係を表す理論式とに基づいて、膜厚を演算するステップを有することを特徴とする請求項1に記載の膜厚等の超音波測定方法。

【請求項3】

第2超音波探触子の検出領域内において、第1物体と第2物体を接触させた状態で求められる平均膜厚値と、測定されたエコー高さと、前記理論式とに基づいて、膜厚を演算することを特徴とする請求項2に記載の膜厚等の超音波測定方法。

【請求項4】

第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が減少することにより気泡の混入を検出するステップを有することを特徴とする請求項1〜3のいずれか1項に記載の膜厚等の超音波測定方法。

【請求項5】

第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が増加することにより前記直接接触を検出するステップを有することを特徴とする請求項1〜4のいずれか1項に記載の膜厚等の超音波測定方法。

【請求項6】

第1物体と、この第1物体に対して相対的に移動可能あると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定システムであって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、

第2物体に取り付けられる超音波受信用の第2超音波探触子と、を備え、第1超音波探触子から前記潤滑膜に向けて超音波を送信し、潤滑膜を透過した超音波を第2超音波探触子により受信可能に構成すると共に、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行う波形解析手段を備えたことを特徴とする膜厚等の超音波測定システム。

【請求項1】

第1物体と、この第1物体に対して相対的に移動可能であると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定方法であって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、第2物体に取り付けられる超音波受信用の第2超音波探触子と、を用いて、第1超音波探触子から前記潤滑膜に向けて超音波を送信するステップと、潤滑膜を透過した超音波を第2超音波探触子により受信するステップとを有し、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行うステップを有することを特徴とする膜厚等の超音波測定方法。

【請求項2】

第1波から得られた最大エコー高さデータと、エコー高さと膜厚の関係を表す理論式とに基づいて、膜厚を演算するステップを有することを特徴とする請求項1に記載の膜厚等の超音波測定方法。

【請求項3】

第2超音波探触子の検出領域内において、第1物体と第2物体を接触させた状態で求められる平均膜厚値と、測定されたエコー高さと、前記理論式とに基づいて、膜厚を演算することを特徴とする請求項2に記載の膜厚等の超音波測定方法。

【請求項4】

第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が減少することにより気泡の混入を検出するステップを有することを特徴とする請求項1〜3のいずれか1項に記載の膜厚等の超音波測定方法。

【請求項5】

第2波、及び/又は、第3波から得られた膜厚のみに依存する最大エコー高さ値が増加することにより前記直接接触を検出するステップを有することを特徴とする請求項1〜4のいずれか1項に記載の膜厚等の超音波測定方法。

【請求項6】

第1物体と、この第1物体に対して相対的に移動可能あると共に、取り付けられる超音波探触子と同程度の大きさを有する第2物体と、の間に形成される潤滑膜の膜厚、潤滑膜への気泡の混入、第1物体と第2物体の直接接触を超音波探触子を用いて測定するための膜厚等の超音波測定システムであって、

第1物体に取り付けられる超音波送信用の第1超音波探触子と、

第2物体に取り付けられる超音波受信用の第2超音波探触子と、を備え、第1超音波探触子から前記潤滑膜に向けて超音波を送信し、潤滑膜を透過した超音波を第2超音波探触子により受信可能に構成すると共に、

第2超音波探触子により受信した波形信号に含まれる波のうち、潤滑膜を透過して最初に第2超音波探触子に到達した波を第1波とし、第2超音波探触子と第2物体との界面で反射した超音波が潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第2波とし、第2波と同じように進行した超音波が再び第2超音波探触子と第2物体との界面で反射し、更に潤滑膜との界面で再反射することで第2超音波探触子に到達した波を第3波とし、第1波に基づいて膜厚の測定を行い、第2波、及び/又は、第3波に基づいて気泡の混入、及び/又は、前記直接接触の測定を行う波形解析手段を備えたことを特徴とする膜厚等の超音波測定システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−292238(P2008−292238A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−136734(P2007−136734)

【出願日】平成19年5月23日(2007.5.23)

【出願人】(597154966)学校法人高知工科大学 (141)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月23日(2007.5.23)

【出願人】(597154966)学校法人高知工科大学 (141)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

[ Back to top ]