膜形成処理が施される被処理部材と栓とから構成される組合せ部材

【課題】プーリに設けられた貫通孔をマスキングする栓の1対のシール部を貫通孔の1対の開口端に対応して互いに離隔した位置に設けることにより、貫通孔へのメッキ液の侵入を防止しながら、貫通孔への栓の圧入容易化を図る。

【解決手段】組合せ部材Aは、1対の開口端11,12を有する貫通孔10が設けられたプーリ1と、プーリ1にメッキ液によるメッキ処理が施される際に貫通孔10の内周面20をマスキングするために貫通孔10に圧入される栓30とから構成される。内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23とから構成される。栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のOリング31,32と、Oリング31,32が装着されると共に非開口部23を圧接しない非圧接部としての本体33とを有する。

【解決手段】組合せ部材Aは、1対の開口端11,12を有する貫通孔10が設けられたプーリ1と、プーリ1にメッキ液によるメッキ処理が施される際に貫通孔10の内周面20をマスキングするために貫通孔10に圧入される栓30とから構成される。内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23とから構成される。栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のOリング31,32と、Oリング31,32が装着されると共に非開口部23を圧接しない非圧接部としての本体33とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部材の表面に膜を形成する表面処理であるメッキ処理および塗装処理を含む膜形成処理が施される被処理部材と、被処理部材に設けられた有底孔の内面または貫通孔の内周面をマスキングするために該有底孔または該貫通孔に挿入される栓とから構成される組合せ部材に関し、該被処理部材は、例えば油圧ポンプの駆動部を構成するプーリであり、該貫通孔にはプーリと一体に回転する回転軸が挿入される。

【背景技術】

【0002】

被処理部材としてのプーリに所要部分にメッキ処理が施されるとき、該所要部分以外の部分がスキングされるものは知られている。(例えば特許文献1参照)

【特許文献1】特開2002−356799号公報(段落0014)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、プーリには回転軸が圧入される貫通孔が設けられるように、被処理部材には、膜形成処理としてのメッキ処理が施された後に、回転軸などの軸やネジ部品などの挿入部材が圧入または螺合されるなどして挿入される貫通孔が設けられることがある。そのような場合、圧入や締結の所期の結合力または所期の結合強度を確保するためには、貫通孔の内周面にはメッキ処理が施されないことが好ましい。

そこで、貫通孔の内周面をマスキングすることにより内周面にメッキ処理による膜が形成されないようにするため、図5に示されるように、プーリeに設けられた円孔からなる貫通孔fにゴム製で円柱状の栓gを圧入することが考えられる。しかしながら、実際には、栓gを貫通孔fの内周面hに全面に渡って密着させることは困難で、栓gと内周面hとの間の僅かな空隙からメッキ液が貫通孔fに侵入することがある。一方、メッキ液の侵入を防止するために、栓gと内周面hとの密着性を高めると、栓gを貫通孔fに容易に圧入することができなくなる。そして、この事情は、一端に閉塞された底を有する有底孔についても同様である。

【0004】

本発明は、このような事情に鑑みてなされたものであり、請求項1〜5記載の発明は、被処理部材に設けられた有底孔または貫通孔をマスキングする栓のシール部を有底孔の開口端に対応する局部のみまたは貫通孔の1対の開口端に対応して互いに離隔した位置に設けることにより、有底孔または貫通孔への膜形成流体の侵入を防止しながら、有底孔または貫通孔への栓の圧入容易化を図ることを目的とする。そして、請求項3記載の発明は、さらに、Oリングを使用することにより、簡単な構造で、開口部と間の密封状態の最適化を容易にすることを目的とし、請求項4,5記載の発明は、さらに、1対のシール部を互いに連結および分離可能とすることにより、貫通孔への栓の圧入の一層の容易化を図ると共に、圧入によるシール部または被処理部材の過度の変形を防止することを目的とする。

【課題を解決するための手段】

【0005】

請求項1記載の発明は、一端に閉塞された底を有し他端に開口端を有する有底孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記有底孔の内面をマスキングするために前記有底孔に圧入される栓とから構成される組合せ部材において、前記内面のうちの内周面は、前記開口端を規定する開口部と、前記開口部以外の非開口部とから構成され、前記栓は、前記開口部に圧接して前記開口部との間を密封状態にするシール部と、前記非開口部を圧接しない非圧接部とを有する組合せ部材である。

請求項2記載の発明は、1対の開口端を有する貫通孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記貫通孔の内周面をマスキングするために前記貫通孔に圧入される栓とから構成される組合せ部材において、前記内周面は、前記両開口端をそれぞれ規定する1対の開口部と、前記両開口部以外の非開口部とから構成され、前記栓は、前記各開口部に圧接して前記開口部との間を密封状態にする1対のシール部と、前記非開口部を圧接しない非圧接部とを有する組合せ部材である。

請求項3記載の発明は、請求項1記載の組合せ部材において、前記非圧接部は柱状の本体であり、前記シール部は本体に装着されるOリングであるものである。

請求項4記載の発明は、請求項2記載の組合せ部材において、前記1対のシール部は、前記貫通孔に互いに独立に圧入される別個の部材からなる1対のシール部材であり、前記非圧接部は、前記両シール部材同士を分離可能に連結する連結部材であり、前記両シール部材の一方のシール部材は、前記貫通孔に挿入された前記両シール部材の他方のシール部材に対して前記連結部材を介して着脱可能であり、前記連結部材は前記両シール部材の最小間隔を規定するものである。

請求項5記載の発明は、請求項4記載の組合せ部材において、前記シール部材は、前記貫通孔の内側から外側に向かって拡径しているテーパ面を有する外周面を有し、前記テーパ面は、前記各シール部材が前記貫通孔に挿入されたときに、前記開口部を圧接すると共に前記貫通孔の内側および外側に跨って配置されるものである。

【0006】

なお、明細書および特許請求の範囲において、圧接とは、栓が有底孔または貫通孔の内周面を形成する被処理部材と接触している状態で、栓が内周面の接触部位を押す圧力または押圧力を該接触部位に加えることを意味する。

【発明の効果】

【0007】

請求項1記載の発明によれば、被処理部材に設けられた有底孔の内面をマスキングするために該有底孔に圧入される栓において、有底孔の開口端に対応する局部のみに設けられたシール部が、有底孔の内面のうちの内周面の、開口端を規定する開口部に圧接して密封状態を形成するので、被処理部材に膜形成処理が施される際に、開口端からの膜形成流体が有底孔に侵入することが確実に防止される。そして、栓が有底孔に圧入される際には、シール部が有底孔に圧入され、非圧接部は有底孔に圧入されないので、有底孔に対する栓の圧入および取外しが容易になる。

請求項2記載の発明によれば、被処理部材に設けられた貫通孔の内周面をマスキングするために該貫通孔に圧入される栓において、貫通孔の1対の開口端に対応して互いに離隔した位置に設けられた1対のシール部が、貫通孔の内周面の、各開口端を規定する1対の開口部に圧接して密封状態を形成するので、被処理部材に膜形成処理が施される際に、各開口端からの膜形成流体が貫通孔に侵入することが確実に防止される。そして、栓が貫通孔に圧入される際には、1対のシール部が貫通孔に圧入され、非圧接部は貫通孔に圧入されないので、貫通孔に対する栓の圧入および取外しが容易になる。

請求項3記載の事項によれば、栓のシール部が、非圧接部を構成する本体とは別個の部材であるOリングにより構成されるので、大きさなどの形状が開口端の密封に適切なOリングを使用することより、簡単な構造で、開口部と間の圧接状態、したがって密封状態を最適化することが容易になる。

請求項4記載の事項によれば、1対のシール部を構成する1対のシール部材は、互いに分離可能な別個の部材から構成されるので、各シール部材を独立に貫通孔に圧入することができるために圧入荷重が小さくなって、貫通孔に対する栓の圧入および取外しが一層容易になる。そして、各シール部材が貫通孔に圧入される際、圧入による各シール部材の移動が連結部材により規制されて、貫通孔の貫通方向での両シール部材の最小間隔が連結部材により規定されるので、各シール部材が圧入により過度に変形することが防止されて、各シール部材の耐久性が向上する。

請求項5記載の事項によれば、各シール部材の外周面が、開口部を圧接すると共に貫通孔の内側および外側に跨って配置されるテーパ面を有するので、貫通孔に対する栓の圧入および取外しの容易性が一層向上する。また、同じ栓を異なる径の貫通孔に使用することも可能になるので、栓の汎用性が向上する。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施形態を図1〜図4を参照して説明する。

図1,図2は、本発明の第1実施形態を説明する図である。

図1を参照すると、本発明が適用された組合せ部材Aは、1対の開口端11,12を有する貫通孔10が設けられた被処理部材としてのプーリ1と、該プーリ1に表面処理である膜形成処理としてのメッキ処理が施される際、貫通孔10の内周面20をマスキングするために貫通孔10に圧入により挿入される栓30とから構成される。

【0009】

ベルトが巻き掛けられるリム部2を有するプーリ1は、回転機械としての油圧ポンプの回転軸を回転駆動するための駆動部を構成すると共に、駆動源からの動力を該回転軸に伝達する巻掛け式の伝動装置の一部を構成し、前記駆動源からの動力が入力される。

【0010】

プーリ1のボス部3に設けられて直線からなる中心軸線Laを有する円柱状の貫通孔10には、軸状の挿入部材としての前記回転軸が、圧入により、両開口端11,12の一方から中心軸線La(図2(a)参照)に平行な方向(以下、「中心軸線方向」という。)に平行な方向に挿入される。貫通孔10は、その開口端として、中心軸線方向(貫通孔10の貫通方向でもある。)で対向する1対の開口端11,12のみを有する。そして、両開口端11,12は、貫通孔10において、中心軸線方向でのボス部3の両端面3a,3b(プーリ1の外面でもある。)にそれぞれ開口している部分である。そして、この実施形態では、両端面3a,3bは中心軸線Laに直交する平面である。

【0011】

図2を併せて参照すると、プーリ1により形成される内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23との2種類の面から構成される。

各開口部21,22は、貫通孔10に挿入された栓30が、メッキ処理のための準備が完了した状態での位置(または圧入が完了した位置)である所定位置を貫通孔10に対して占めるときに、後述するシール部(第1実施形態のOリング31,32、第2実施形態の円錐体41,42(図4点参照)が相当)が内周面20と接触している部分である。

【0012】

金属製のプーリ1に耐磨耗性などを付与するために、プーリ1は流体を溶媒とした膜形成流体を構成するメッキ流体としてのメッキ液に曝されて、プーリ1にメッキ処理、この実施形態では電気メッキが施される。

【0013】

そして、メッキ処理が施される際に、プーリ1全体またはプーリ1の少なくとも貫通孔10が設けられている部位がメッキ液に浸漬されるとき、貫通孔10内へのメッキ液の侵入を防止するための栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のシール部を構成するエラストマー製の1対のリングとしての1対のOリング31,32と、非開口部23を圧接しない非圧接部としての柱状の本体33とを有する。1対のOリング31,32は、互いに別個の部材からなる。金属製、合成樹脂製またはエラストマー製の本体33の外径は、円柱面からなる内周面20の径よりも小径である。このため、本体33と内周面20との間には、径方向の隙間が形成され、本体33自体が内周面20を圧接することはない。

なお、径方向とは、中心軸線Laを中心とする径方向を意味する。

【0014】

円柱状の本体33の外周面34に設けられた1対の環状溝33a,33bにそれぞれ装着される1対のOリング31,32は、栓33において1対の開口部21,22に径方向でそれぞれ対向する部分である1対の局部のみに設けられ、しかも貫通孔10に挿入される前の自然状態において内周面20の径よりも大きな外径を有し、栓30が貫通孔10に圧入されて前記所定位置を占めるときに開口部21,22を圧接する。このため、栓30が前記所定位置を占めるとき、図2(b),(c)に示されるように、シール部材としての各Oリング31,32は、開口部21,22との間を密封状態にして、開口端11,12を密封し、内周面20をマスキングすることでメッキ液が貫通孔10に侵入することを確実に防止する。

【0015】

栓30は、各Oリング31,32が内周面20に接触して縮径するように弾性変形する状態で、中心軸線Laに平行な方向に貫通孔10に押し込まれて、両Oリング31,32がそれぞれ両開口部21,22を圧接する前記所定位置まで圧入される。このため、栓30が貫通孔10に圧入される際には、各Oリング31,32のみが、開口部21,22に圧接することにより、内周面20により径方向に圧縮されることになるので、貫通孔10に対する栓30の圧入および取外しが容易になる。

【0016】

次に、前述のように構成された実施形態の作用および効果について説明する。

プーリ1と栓30とから構成される組合せ部材Aにおいて、貫通孔10の内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23とから構成され、栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のOリング31,32と、非開口部23を圧接しない本体33とを有することにより、プーリ1に設けられた貫通孔10の内周面20をマスキングするために該貫通孔10に圧入される栓30においては、1対の開口端11,12に対応して中心軸線方向に互いに離隔した位置に設けられた1対のOリング31,32が、各開口端11,12を規定する1対の開口部21,22に圧接して密封状態を形成するので、プーリ1にメッキ処理が施される際に、各開口端11,12からのメッキ液が貫通孔10に侵入することが確実に防止される。そして、栓30が貫通孔10に圧入される際には、1対のOリング31,32が貫通孔10に圧入され、本体33は貫通孔10に圧入されないので、貫通孔10に対する栓30の圧入および取外しが容易になる。

【0017】

栓30の非圧接部は柱状の本体33であり、栓30のシール部は本体33に装着されるOリング31,32であることにより、Oリング31,32が本体33とは別個の部材により構成されるので、大きさなどの形状が開口端11,12の密封に適切なOリング31,32を使用することより、簡単な構造で、開口部21,22と間の圧接状態、したがって密封状態を最適化することが容易になる。

【0018】

次に、図3,図4を参照して、本発明の第2実施形態を説明する。第2実施形態において、第1実施形態と同一の部分についての説明は省略または簡略にし、異なる点を中心に説明する。なお、第1実施形態と同一または対応する部材または部位については、必要に応じて同一の符号を使用した。

【0019】

プーリ1と共に組合せ部材Aを構成する栓40は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のシール部を構成するエラストマー製の1対のシール部材としての1対の錐体、ここでは円錐体41,42と、非圧接部としての柱状またはピン状の金属製または合成樹脂製の連結部材43とを有する。したがって、1対の円錐体41,42は互いに別個の部材からなり、各円錐体41,42は連結部材43とは別個の部材である。そして、連結部材43は、両円錐体41,42の一方が他方に対して分離可能となるように、両円錐体41,42同士を分離可能に連結する。

なお、この明細書において、錐体または円錐体41,42には、頂点を有していない形状の立体も含まれ、例えば図3に示されるように、側面形状が円錐台形状のものも含まれる。

【0020】

連結部材43を介しての互いの連結が解除可能な1対の円錐体41,42は、互いに独立に、1対の開口端11,12からそれぞれ貫通孔10に圧入により挿入される。そして、両円錐体41,42において、一方の円錐体は、貫通孔10に挿入された他方の円錐体に対して連結部材43を介して着脱可能である。

【0021】

各円錐体41,42は、栓40が第1実施形態と同様の前記所定位置を占めるとき、貫通孔10に挿入される内側部分41i,42iと、貫通孔10の外側に位置する外側部分41o,42oとに二分される。

【0022】

各円錐体41,42は、貫通孔10の内側から外側に向かって拡径しているテーパ面41p,42pを有する外周面41a,42aを有し、各円錐体41,42の外径を規定する該テーパ面41p,42pは、貫通孔10に挿入される前の自然状態において内周面20の径よりも小さな径から該径よりも大きな径まで連続的に変化する径を有する。この実施形態では、外周面41a,42a全体がテーパ面41p,42pにより構成される。

【0023】

そして、栓40が貫通孔10に圧入されて前記所定位置を占めるとき、両テーパ面41p,42pが両開口部21,22をそれぞれ圧接する。このため、各テーパ面41p,42pは、円錐体41,42が貫通孔10に挿入されたときに、開口部21,22を圧接すると共に貫通孔10の内側および外側に跨って、すなわち内側部分41i,42iおよび外側部分41o,42oに跨って配置される。

【0024】

連結部材43の外径は、内周面20の径および各円錐体41,42において貫通孔10内に位置する部分の最小外径よりも小径である。このため、連結部材43と内周面20との間には、径方向の隙間が形成され、連結部材43自体が内周面20を圧接することはない。

【0025】

連結部材43は、円錐体41にその一部が埋設されて一体的に固着されるか、または僅かに締まりばめとなるように着脱可能に嵌合されて、連結部材43の中心軸線Ldと円錐体41の中心軸線Lbと一致またはほぼ一致するように取り付けられる。栓40が前記所定位置を占めるとき、連結部材43の中心軸線Ldは、各円錐体41,42の中心軸線Lb,Lcと一致またはほぼ一致する。

【0026】

そして、両円錐体41,42の一方の円錐体としての円錐体42に対しては、両円錐体41,42の他方の円錐体として円錐体41に取り付けられた連結部材43は、該円錐体42に設けられた凹部である有底の嵌合孔44に対して僅かに締まりばめとなるように嵌合すると共に、両円錐体41,42が予め設定された中心軸線方向での最小間隔d以下にならないように、中心軸線方向での両円錐体41,42の移動を規制する。

このため、連結部材43が案内孔ともなる嵌合孔44に案内されることで、両円錐体41,42が中心軸線Laにほぼ平行に挿入され、さらに開口部21,22によりテーパ面41p,42pが過度に変形することが防止される。

【0027】

栓40を前記所定位置まで圧入するために、まず、連結部材43が取り付けられた円錐体41(図3参照)が、そのテーパ面41pにおいて開口部21に接触して僅かに縮径するように弾性変形する状態で貫通孔10に挿入される。次いで、貫通孔10に挿入されている円錐体41に対向して、貫通孔10の反対側から、円錐体42が、そのテーパ面42pにおいて開口部22に接触して縮径するように弾性変形する状態で貫通孔10に挿入される。なお、両円錐体41,42が両開口端11,12からほぼ同時に貫通孔10に挿入されてもよい。

【0028】

円錐体41,42の挿入過程で、連結部材43が嵌合孔44に嵌合することにより、円錐体42の挿入方向が中心軸線Laに平行な方向になるように円錐体42が案内されると共に、円錐体41および連結部材43の中心軸線Lb,Ldが中心軸線Laに対して傾斜している場合には、中心軸線La,Lb,Ld同士が一致またはほぼ一致するように、円錐体41の位置が矯正される。

そして、連結部材43が嵌合孔44に嵌合した状態で、両円錐体41,42を貫通孔10に押し込むことにより、各円錐体41,42はそのテーパ面41p,42pにおいてさらに弾性変形して縮径し、中心軸線方向での両円錐体41,42の移動が連結部材43により規制されて、両円錐体41,42がテーパ面41p,42pにおいてそれぞれ両開口部21,22を圧接する前記所定位置まで、両円錐体41,42が圧入される。

【0029】

このように、栓40が貫通孔10に圧入される際には、各円錐体41,42が別々に貫通孔10に圧入されること、および、各円錐体41,42が、そのテーパ面41p,42pにおいて開口部21,22に圧接することにより、各円錐体41,42の僅かな部分が内周面20により径方向に圧縮されることになるので、貫通孔10に対する栓40の圧入および取外しが容易になる。

【0030】

第2実施形態によれば、Oリング31,32に固有の効果を除いて、マスキングおよび貫通孔10に対する栓40の圧入・取外しの容易性に関して奏される第1実施形態の作用および効果に加えて、次の作用および効果が奏される。

【0031】

栓40の1対のシール部は、貫通孔10に互いに独立に圧入される別個の部材からなる1対の円錐体41,42であり、非圧接部は、両円錐体41,42同士を分離可能に連結する連結部材43であり、一方の円錐体である円錐体42は、貫通孔10に挿入された他方の円錐体である円錐体41に対して連結部材43を介して着脱可能であり、連結部材43は両円錐体41,42の最小間隔dを規定することにより、1対の円錐体41,42は、互いに分離可能な別個の部材から構成されるので、各円錐体41,42を独立に(または別々に)貫通孔10に圧入することができるために圧入荷重が小さくなって、貫通孔10に対する栓40の圧入および取外しが一層容易になる。そして、各円錐体41,42が貫通孔10に圧入される際、圧入による各円錐体41,42の移動が連結部材43により規制されて、貫通孔10の貫通方向での両円錐体41,42の最小間隔dが連結部材43により規定されるので、各円錐体41,42が圧入により過度に変形すること、例えば、径方向内方に過度に圧縮されたり、または前記貫通方向での圧入範囲が過度に大きくなることが防止されて、各円錐体41,42の耐久性が向上する。

【0032】

各円錐体41,42は、貫通孔10の内側から外側に向かって拡径しているテーパ面41p,42pを有する外周面41a,42aを有し、テーパ面41p,42pは、円錐体41,42が貫通孔10に挿入されたときに、開口部21,22を圧接すると共に貫通孔10の内側および外側に跨って配置されることにより、各円錐体41,42の外周面41a,42aがテーパ面41p,42pを有するので、貫通孔10に対する栓40の圧入および取外しの容易性が一層向上する。

【0033】

また、同じ栓40を異なる径の貫通孔10に使用することも可能になり、また、長さが異なる連結部材43を使用することで、同じ円錐体41,42を、径が同一で異なる長さを有する貫通孔10にも使用することが可能になるので、栓40の汎用性が向上する。

【0034】

テーパ面41pが開口部21に接触した状態で貫通孔10に挿入されている円錐体41に対向して、貫通孔10の反対側から、円錐体42が、そのテーパ面42pにおいて開口部22に接触して縮径するように弾性変形する状態で貫通孔10に挿入されて、連結部材43が嵌合孔44に嵌合することにより、円錐体41,42の圧入方向が中心軸線Laに平行な方向になるように円錐体41,42が案内されると共に、各円錐体41,42および連結部材43の中心軸線Lb,Lc,Ldが中心軸線Laに対して傾斜している場合には、それら中心軸線La,Lb,Lc,Ldが一致またはほぼ一致するように、円錐体41,42の位置が矯正されるので、両円錐体41,42が独立に貫通孔10に圧入されるにも拘わらず、両円錐体41,42の中心軸線Lb,Lcが貫通孔10の中心軸線Laと一致またはほぼ一致した状態で、栓40を前記所定位置に配置することができる。

【0035】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

第1実施形態の変形例として、プーリ1に設けられた孔が、一端に閉塞された底を有し他端に1つの開口端を有する有底孔であってもよい。この場合、有底孔の内面は、底面および内周面から構成され、該内周面が前記開口端を規定する1つの開口部と、該開口部以外の非開口部とから構成される。一方、有底孔に圧入される栓は、前記開口部に圧接して該開口部との間を密封状態にするOリングと、前記底面を押圧せず、かつ前記非開口部を圧接しない本体とを有する。そして、前記Oリングは、前記栓が前記所定位置を占めるとき、該栓におい前記開口部にて径方向で対向する部分である局部のみに設けられる。

そして、この変形例によれば、前記栓において、前記Oリングが有底孔の前記開口端に対応する局部のみに設けられることにより、前記有底孔に関して、第1実施形態と同様の作用および効果が奏される。

【0036】

シール部は、第1実施形態および前述の第1実施形態の変形例では、本体とは別個の部材であるOリングにより構成されたが、エラストマーで形成された本体に一体成形されたリング状の突条により構成されてもよい。

テーパ面41p,42pは、第2実施形態では、外周面41a,42aの全面に形成されているが、外周面41a,42aの一部、すなわち少なくとも内側部分41i,42iおよび外側部分41o,42oに跨る部分に形成されていればよい。

第2実施形態において、栓40の各シール部は、マスキングに関してテーパ面41p,42pと同一の機能を有する曲面を有する外周面を有していてもよく、また、円柱など、中心軸線方向に同一形状の柱体により構成されてもよい。

被処理部材は、金属以外の形成材料、例えば合成樹脂またはエラストマーにより形成されてもよい。そして、被処理部材の形成材料に応じて、栓または該栓のシール部としてのOリングまたは円錐体41,42の形成材料として、エラストマー、合成樹脂または金属が使用され得る。第2実施形態において、円錐体41,42が合成樹脂または金属で形成される場合、連結部材43は円錐体41,42のいずれか一方の円錐体と一体成形されてもよい。

被処理部材は、プーリ以外の部材であってもよい。

貫通孔または有底孔は、前記各実施形態では円形断面を有する円孔から構成されたが、非円形断面を有する孔から構成されてもよい。

挿入部材は、ボルトなどのネジ部品であってもよく、さらに貫通孔または有底孔に圧入される軸状でない部材であってもよい。

前記実施形態では、メッキ流体は、水溶液を溶媒とするものであったが、水溶液以外の液体を溶媒とするもの、またメッキ処理としての真空蒸着のように気体を溶媒とするものであってもよい。

膜形成処理は、メッキ処理以外の表面処理、例えば塗装処理(この場合、膜形成流体は塗料である。)であってもよい。

第2実施形態に関連して、被処理部材がエラストマーで形成される場合、両円錐体41,42の最小間隔dが連結部材43により規定されることにより、該被処理部材に設けられる貫通孔の内周面20の過度の変形が防止される。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態を示し、本発明が適用されたプーリと栓との組合せ部材を示す図であり、栓が断面で示されるプーリの貫通孔に圧入される前の状態を示す。

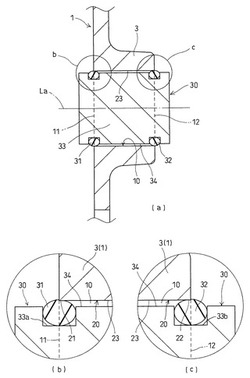

【図2】(a)は、図1の組合せ部材において、貫通孔に栓が所定位置まで圧入されて、栓の圧入が完了した状態を示す要部拡大図であり、(b)は、(a)のb部分の拡大図であり、(c)は、(a)のc部分の拡大図である。

【図3】本発明の第2実施形態の組合せ部材を示し、図1に対応する図である。

【図4】(a)は、図3の組合せ部材において、図2(a)に対応する図であり、(b)は、(a)のb部分の拡大図であり、(c)は、(a)のc部分の拡大図である。

【図5】従来の技術を説明する図である。

【符号の説明】

【0038】

1…プーリ、10…貫通孔、11,12…開口端、20…内周面、21,22…開口部、23…非開口部、30,40…栓、31,32…Oリング、33…本体、41,42…円錐体、43…連結部材、41p,42p…テーパ面、

A…組合せ部材。

【技術分野】

【0001】

本発明は、部材の表面に膜を形成する表面処理であるメッキ処理および塗装処理を含む膜形成処理が施される被処理部材と、被処理部材に設けられた有底孔の内面または貫通孔の内周面をマスキングするために該有底孔または該貫通孔に挿入される栓とから構成される組合せ部材に関し、該被処理部材は、例えば油圧ポンプの駆動部を構成するプーリであり、該貫通孔にはプーリと一体に回転する回転軸が挿入される。

【背景技術】

【0002】

被処理部材としてのプーリに所要部分にメッキ処理が施されるとき、該所要部分以外の部分がスキングされるものは知られている。(例えば特許文献1参照)

【特許文献1】特開2002−356799号公報(段落0014)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、プーリには回転軸が圧入される貫通孔が設けられるように、被処理部材には、膜形成処理としてのメッキ処理が施された後に、回転軸などの軸やネジ部品などの挿入部材が圧入または螺合されるなどして挿入される貫通孔が設けられることがある。そのような場合、圧入や締結の所期の結合力または所期の結合強度を確保するためには、貫通孔の内周面にはメッキ処理が施されないことが好ましい。

そこで、貫通孔の内周面をマスキングすることにより内周面にメッキ処理による膜が形成されないようにするため、図5に示されるように、プーリeに設けられた円孔からなる貫通孔fにゴム製で円柱状の栓gを圧入することが考えられる。しかしながら、実際には、栓gを貫通孔fの内周面hに全面に渡って密着させることは困難で、栓gと内周面hとの間の僅かな空隙からメッキ液が貫通孔fに侵入することがある。一方、メッキ液の侵入を防止するために、栓gと内周面hとの密着性を高めると、栓gを貫通孔fに容易に圧入することができなくなる。そして、この事情は、一端に閉塞された底を有する有底孔についても同様である。

【0004】

本発明は、このような事情に鑑みてなされたものであり、請求項1〜5記載の発明は、被処理部材に設けられた有底孔または貫通孔をマスキングする栓のシール部を有底孔の開口端に対応する局部のみまたは貫通孔の1対の開口端に対応して互いに離隔した位置に設けることにより、有底孔または貫通孔への膜形成流体の侵入を防止しながら、有底孔または貫通孔への栓の圧入容易化を図ることを目的とする。そして、請求項3記載の発明は、さらに、Oリングを使用することにより、簡単な構造で、開口部と間の密封状態の最適化を容易にすることを目的とし、請求項4,5記載の発明は、さらに、1対のシール部を互いに連結および分離可能とすることにより、貫通孔への栓の圧入の一層の容易化を図ると共に、圧入によるシール部または被処理部材の過度の変形を防止することを目的とする。

【課題を解決するための手段】

【0005】

請求項1記載の発明は、一端に閉塞された底を有し他端に開口端を有する有底孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記有底孔の内面をマスキングするために前記有底孔に圧入される栓とから構成される組合せ部材において、前記内面のうちの内周面は、前記開口端を規定する開口部と、前記開口部以外の非開口部とから構成され、前記栓は、前記開口部に圧接して前記開口部との間を密封状態にするシール部と、前記非開口部を圧接しない非圧接部とを有する組合せ部材である。

請求項2記載の発明は、1対の開口端を有する貫通孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記貫通孔の内周面をマスキングするために前記貫通孔に圧入される栓とから構成される組合せ部材において、前記内周面は、前記両開口端をそれぞれ規定する1対の開口部と、前記両開口部以外の非開口部とから構成され、前記栓は、前記各開口部に圧接して前記開口部との間を密封状態にする1対のシール部と、前記非開口部を圧接しない非圧接部とを有する組合せ部材である。

請求項3記載の発明は、請求項1記載の組合せ部材において、前記非圧接部は柱状の本体であり、前記シール部は本体に装着されるOリングであるものである。

請求項4記載の発明は、請求項2記載の組合せ部材において、前記1対のシール部は、前記貫通孔に互いに独立に圧入される別個の部材からなる1対のシール部材であり、前記非圧接部は、前記両シール部材同士を分離可能に連結する連結部材であり、前記両シール部材の一方のシール部材は、前記貫通孔に挿入された前記両シール部材の他方のシール部材に対して前記連結部材を介して着脱可能であり、前記連結部材は前記両シール部材の最小間隔を規定するものである。

請求項5記載の発明は、請求項4記載の組合せ部材において、前記シール部材は、前記貫通孔の内側から外側に向かって拡径しているテーパ面を有する外周面を有し、前記テーパ面は、前記各シール部材が前記貫通孔に挿入されたときに、前記開口部を圧接すると共に前記貫通孔の内側および外側に跨って配置されるものである。

【0006】

なお、明細書および特許請求の範囲において、圧接とは、栓が有底孔または貫通孔の内周面を形成する被処理部材と接触している状態で、栓が内周面の接触部位を押す圧力または押圧力を該接触部位に加えることを意味する。

【発明の効果】

【0007】

請求項1記載の発明によれば、被処理部材に設けられた有底孔の内面をマスキングするために該有底孔に圧入される栓において、有底孔の開口端に対応する局部のみに設けられたシール部が、有底孔の内面のうちの内周面の、開口端を規定する開口部に圧接して密封状態を形成するので、被処理部材に膜形成処理が施される際に、開口端からの膜形成流体が有底孔に侵入することが確実に防止される。そして、栓が有底孔に圧入される際には、シール部が有底孔に圧入され、非圧接部は有底孔に圧入されないので、有底孔に対する栓の圧入および取外しが容易になる。

請求項2記載の発明によれば、被処理部材に設けられた貫通孔の内周面をマスキングするために該貫通孔に圧入される栓において、貫通孔の1対の開口端に対応して互いに離隔した位置に設けられた1対のシール部が、貫通孔の内周面の、各開口端を規定する1対の開口部に圧接して密封状態を形成するので、被処理部材に膜形成処理が施される際に、各開口端からの膜形成流体が貫通孔に侵入することが確実に防止される。そして、栓が貫通孔に圧入される際には、1対のシール部が貫通孔に圧入され、非圧接部は貫通孔に圧入されないので、貫通孔に対する栓の圧入および取外しが容易になる。

請求項3記載の事項によれば、栓のシール部が、非圧接部を構成する本体とは別個の部材であるOリングにより構成されるので、大きさなどの形状が開口端の密封に適切なOリングを使用することより、簡単な構造で、開口部と間の圧接状態、したがって密封状態を最適化することが容易になる。

請求項4記載の事項によれば、1対のシール部を構成する1対のシール部材は、互いに分離可能な別個の部材から構成されるので、各シール部材を独立に貫通孔に圧入することができるために圧入荷重が小さくなって、貫通孔に対する栓の圧入および取外しが一層容易になる。そして、各シール部材が貫通孔に圧入される際、圧入による各シール部材の移動が連結部材により規制されて、貫通孔の貫通方向での両シール部材の最小間隔が連結部材により規定されるので、各シール部材が圧入により過度に変形することが防止されて、各シール部材の耐久性が向上する。

請求項5記載の事項によれば、各シール部材の外周面が、開口部を圧接すると共に貫通孔の内側および外側に跨って配置されるテーパ面を有するので、貫通孔に対する栓の圧入および取外しの容易性が一層向上する。また、同じ栓を異なる径の貫通孔に使用することも可能になるので、栓の汎用性が向上する。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施形態を図1〜図4を参照して説明する。

図1,図2は、本発明の第1実施形態を説明する図である。

図1を参照すると、本発明が適用された組合せ部材Aは、1対の開口端11,12を有する貫通孔10が設けられた被処理部材としてのプーリ1と、該プーリ1に表面処理である膜形成処理としてのメッキ処理が施される際、貫通孔10の内周面20をマスキングするために貫通孔10に圧入により挿入される栓30とから構成される。

【0009】

ベルトが巻き掛けられるリム部2を有するプーリ1は、回転機械としての油圧ポンプの回転軸を回転駆動するための駆動部を構成すると共に、駆動源からの動力を該回転軸に伝達する巻掛け式の伝動装置の一部を構成し、前記駆動源からの動力が入力される。

【0010】

プーリ1のボス部3に設けられて直線からなる中心軸線Laを有する円柱状の貫通孔10には、軸状の挿入部材としての前記回転軸が、圧入により、両開口端11,12の一方から中心軸線La(図2(a)参照)に平行な方向(以下、「中心軸線方向」という。)に平行な方向に挿入される。貫通孔10は、その開口端として、中心軸線方向(貫通孔10の貫通方向でもある。)で対向する1対の開口端11,12のみを有する。そして、両開口端11,12は、貫通孔10において、中心軸線方向でのボス部3の両端面3a,3b(プーリ1の外面でもある。)にそれぞれ開口している部分である。そして、この実施形態では、両端面3a,3bは中心軸線Laに直交する平面である。

【0011】

図2を併せて参照すると、プーリ1により形成される内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23との2種類の面から構成される。

各開口部21,22は、貫通孔10に挿入された栓30が、メッキ処理のための準備が完了した状態での位置(または圧入が完了した位置)である所定位置を貫通孔10に対して占めるときに、後述するシール部(第1実施形態のOリング31,32、第2実施形態の円錐体41,42(図4点参照)が相当)が内周面20と接触している部分である。

【0012】

金属製のプーリ1に耐磨耗性などを付与するために、プーリ1は流体を溶媒とした膜形成流体を構成するメッキ流体としてのメッキ液に曝されて、プーリ1にメッキ処理、この実施形態では電気メッキが施される。

【0013】

そして、メッキ処理が施される際に、プーリ1全体またはプーリ1の少なくとも貫通孔10が設けられている部位がメッキ液に浸漬されるとき、貫通孔10内へのメッキ液の侵入を防止するための栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のシール部を構成するエラストマー製の1対のリングとしての1対のOリング31,32と、非開口部23を圧接しない非圧接部としての柱状の本体33とを有する。1対のOリング31,32は、互いに別個の部材からなる。金属製、合成樹脂製またはエラストマー製の本体33の外径は、円柱面からなる内周面20の径よりも小径である。このため、本体33と内周面20との間には、径方向の隙間が形成され、本体33自体が内周面20を圧接することはない。

なお、径方向とは、中心軸線Laを中心とする径方向を意味する。

【0014】

円柱状の本体33の外周面34に設けられた1対の環状溝33a,33bにそれぞれ装着される1対のOリング31,32は、栓33において1対の開口部21,22に径方向でそれぞれ対向する部分である1対の局部のみに設けられ、しかも貫通孔10に挿入される前の自然状態において内周面20の径よりも大きな外径を有し、栓30が貫通孔10に圧入されて前記所定位置を占めるときに開口部21,22を圧接する。このため、栓30が前記所定位置を占めるとき、図2(b),(c)に示されるように、シール部材としての各Oリング31,32は、開口部21,22との間を密封状態にして、開口端11,12を密封し、内周面20をマスキングすることでメッキ液が貫通孔10に侵入することを確実に防止する。

【0015】

栓30は、各Oリング31,32が内周面20に接触して縮径するように弾性変形する状態で、中心軸線Laに平行な方向に貫通孔10に押し込まれて、両Oリング31,32がそれぞれ両開口部21,22を圧接する前記所定位置まで圧入される。このため、栓30が貫通孔10に圧入される際には、各Oリング31,32のみが、開口部21,22に圧接することにより、内周面20により径方向に圧縮されることになるので、貫通孔10に対する栓30の圧入および取外しが容易になる。

【0016】

次に、前述のように構成された実施形態の作用および効果について説明する。

プーリ1と栓30とから構成される組合せ部材Aにおいて、貫通孔10の内周面20は、両開口端11,12をそれぞれ規定する1対の開口部21,22と、両開口部21,22以外の非開口部23とから構成され、栓30は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のOリング31,32と、非開口部23を圧接しない本体33とを有することにより、プーリ1に設けられた貫通孔10の内周面20をマスキングするために該貫通孔10に圧入される栓30においては、1対の開口端11,12に対応して中心軸線方向に互いに離隔した位置に設けられた1対のOリング31,32が、各開口端11,12を規定する1対の開口部21,22に圧接して密封状態を形成するので、プーリ1にメッキ処理が施される際に、各開口端11,12からのメッキ液が貫通孔10に侵入することが確実に防止される。そして、栓30が貫通孔10に圧入される際には、1対のOリング31,32が貫通孔10に圧入され、本体33は貫通孔10に圧入されないので、貫通孔10に対する栓30の圧入および取外しが容易になる。

【0017】

栓30の非圧接部は柱状の本体33であり、栓30のシール部は本体33に装着されるOリング31,32であることにより、Oリング31,32が本体33とは別個の部材により構成されるので、大きさなどの形状が開口端11,12の密封に適切なOリング31,32を使用することより、簡単な構造で、開口部21,22と間の圧接状態、したがって密封状態を最適化することが容易になる。

【0018】

次に、図3,図4を参照して、本発明の第2実施形態を説明する。第2実施形態において、第1実施形態と同一の部分についての説明は省略または簡略にし、異なる点を中心に説明する。なお、第1実施形態と同一または対応する部材または部位については、必要に応じて同一の符号を使用した。

【0019】

プーリ1と共に組合せ部材Aを構成する栓40は、各開口部21,22に圧接して開口部21,22との間を密封状態にする1対のシール部を構成するエラストマー製の1対のシール部材としての1対の錐体、ここでは円錐体41,42と、非圧接部としての柱状またはピン状の金属製または合成樹脂製の連結部材43とを有する。したがって、1対の円錐体41,42は互いに別個の部材からなり、各円錐体41,42は連結部材43とは別個の部材である。そして、連結部材43は、両円錐体41,42の一方が他方に対して分離可能となるように、両円錐体41,42同士を分離可能に連結する。

なお、この明細書において、錐体または円錐体41,42には、頂点を有していない形状の立体も含まれ、例えば図3に示されるように、側面形状が円錐台形状のものも含まれる。

【0020】

連結部材43を介しての互いの連結が解除可能な1対の円錐体41,42は、互いに独立に、1対の開口端11,12からそれぞれ貫通孔10に圧入により挿入される。そして、両円錐体41,42において、一方の円錐体は、貫通孔10に挿入された他方の円錐体に対して連結部材43を介して着脱可能である。

【0021】

各円錐体41,42は、栓40が第1実施形態と同様の前記所定位置を占めるとき、貫通孔10に挿入される内側部分41i,42iと、貫通孔10の外側に位置する外側部分41o,42oとに二分される。

【0022】

各円錐体41,42は、貫通孔10の内側から外側に向かって拡径しているテーパ面41p,42pを有する外周面41a,42aを有し、各円錐体41,42の外径を規定する該テーパ面41p,42pは、貫通孔10に挿入される前の自然状態において内周面20の径よりも小さな径から該径よりも大きな径まで連続的に変化する径を有する。この実施形態では、外周面41a,42a全体がテーパ面41p,42pにより構成される。

【0023】

そして、栓40が貫通孔10に圧入されて前記所定位置を占めるとき、両テーパ面41p,42pが両開口部21,22をそれぞれ圧接する。このため、各テーパ面41p,42pは、円錐体41,42が貫通孔10に挿入されたときに、開口部21,22を圧接すると共に貫通孔10の内側および外側に跨って、すなわち内側部分41i,42iおよび外側部分41o,42oに跨って配置される。

【0024】

連結部材43の外径は、内周面20の径および各円錐体41,42において貫通孔10内に位置する部分の最小外径よりも小径である。このため、連結部材43と内周面20との間には、径方向の隙間が形成され、連結部材43自体が内周面20を圧接することはない。

【0025】

連結部材43は、円錐体41にその一部が埋設されて一体的に固着されるか、または僅かに締まりばめとなるように着脱可能に嵌合されて、連結部材43の中心軸線Ldと円錐体41の中心軸線Lbと一致またはほぼ一致するように取り付けられる。栓40が前記所定位置を占めるとき、連結部材43の中心軸線Ldは、各円錐体41,42の中心軸線Lb,Lcと一致またはほぼ一致する。

【0026】

そして、両円錐体41,42の一方の円錐体としての円錐体42に対しては、両円錐体41,42の他方の円錐体として円錐体41に取り付けられた連結部材43は、該円錐体42に設けられた凹部である有底の嵌合孔44に対して僅かに締まりばめとなるように嵌合すると共に、両円錐体41,42が予め設定された中心軸線方向での最小間隔d以下にならないように、中心軸線方向での両円錐体41,42の移動を規制する。

このため、連結部材43が案内孔ともなる嵌合孔44に案内されることで、両円錐体41,42が中心軸線Laにほぼ平行に挿入され、さらに開口部21,22によりテーパ面41p,42pが過度に変形することが防止される。

【0027】

栓40を前記所定位置まで圧入するために、まず、連結部材43が取り付けられた円錐体41(図3参照)が、そのテーパ面41pにおいて開口部21に接触して僅かに縮径するように弾性変形する状態で貫通孔10に挿入される。次いで、貫通孔10に挿入されている円錐体41に対向して、貫通孔10の反対側から、円錐体42が、そのテーパ面42pにおいて開口部22に接触して縮径するように弾性変形する状態で貫通孔10に挿入される。なお、両円錐体41,42が両開口端11,12からほぼ同時に貫通孔10に挿入されてもよい。

【0028】

円錐体41,42の挿入過程で、連結部材43が嵌合孔44に嵌合することにより、円錐体42の挿入方向が中心軸線Laに平行な方向になるように円錐体42が案内されると共に、円錐体41および連結部材43の中心軸線Lb,Ldが中心軸線Laに対して傾斜している場合には、中心軸線La,Lb,Ld同士が一致またはほぼ一致するように、円錐体41の位置が矯正される。

そして、連結部材43が嵌合孔44に嵌合した状態で、両円錐体41,42を貫通孔10に押し込むことにより、各円錐体41,42はそのテーパ面41p,42pにおいてさらに弾性変形して縮径し、中心軸線方向での両円錐体41,42の移動が連結部材43により規制されて、両円錐体41,42がテーパ面41p,42pにおいてそれぞれ両開口部21,22を圧接する前記所定位置まで、両円錐体41,42が圧入される。

【0029】

このように、栓40が貫通孔10に圧入される際には、各円錐体41,42が別々に貫通孔10に圧入されること、および、各円錐体41,42が、そのテーパ面41p,42pにおいて開口部21,22に圧接することにより、各円錐体41,42の僅かな部分が内周面20により径方向に圧縮されることになるので、貫通孔10に対する栓40の圧入および取外しが容易になる。

【0030】

第2実施形態によれば、Oリング31,32に固有の効果を除いて、マスキングおよび貫通孔10に対する栓40の圧入・取外しの容易性に関して奏される第1実施形態の作用および効果に加えて、次の作用および効果が奏される。

【0031】

栓40の1対のシール部は、貫通孔10に互いに独立に圧入される別個の部材からなる1対の円錐体41,42であり、非圧接部は、両円錐体41,42同士を分離可能に連結する連結部材43であり、一方の円錐体である円錐体42は、貫通孔10に挿入された他方の円錐体である円錐体41に対して連結部材43を介して着脱可能であり、連結部材43は両円錐体41,42の最小間隔dを規定することにより、1対の円錐体41,42は、互いに分離可能な別個の部材から構成されるので、各円錐体41,42を独立に(または別々に)貫通孔10に圧入することができるために圧入荷重が小さくなって、貫通孔10に対する栓40の圧入および取外しが一層容易になる。そして、各円錐体41,42が貫通孔10に圧入される際、圧入による各円錐体41,42の移動が連結部材43により規制されて、貫通孔10の貫通方向での両円錐体41,42の最小間隔dが連結部材43により規定されるので、各円錐体41,42が圧入により過度に変形すること、例えば、径方向内方に過度に圧縮されたり、または前記貫通方向での圧入範囲が過度に大きくなることが防止されて、各円錐体41,42の耐久性が向上する。

【0032】

各円錐体41,42は、貫通孔10の内側から外側に向かって拡径しているテーパ面41p,42pを有する外周面41a,42aを有し、テーパ面41p,42pは、円錐体41,42が貫通孔10に挿入されたときに、開口部21,22を圧接すると共に貫通孔10の内側および外側に跨って配置されることにより、各円錐体41,42の外周面41a,42aがテーパ面41p,42pを有するので、貫通孔10に対する栓40の圧入および取外しの容易性が一層向上する。

【0033】

また、同じ栓40を異なる径の貫通孔10に使用することも可能になり、また、長さが異なる連結部材43を使用することで、同じ円錐体41,42を、径が同一で異なる長さを有する貫通孔10にも使用することが可能になるので、栓40の汎用性が向上する。

【0034】

テーパ面41pが開口部21に接触した状態で貫通孔10に挿入されている円錐体41に対向して、貫通孔10の反対側から、円錐体42が、そのテーパ面42pにおいて開口部22に接触して縮径するように弾性変形する状態で貫通孔10に挿入されて、連結部材43が嵌合孔44に嵌合することにより、円錐体41,42の圧入方向が中心軸線Laに平行な方向になるように円錐体41,42が案内されると共に、各円錐体41,42および連結部材43の中心軸線Lb,Lc,Ldが中心軸線Laに対して傾斜している場合には、それら中心軸線La,Lb,Lc,Ldが一致またはほぼ一致するように、円錐体41,42の位置が矯正されるので、両円錐体41,42が独立に貫通孔10に圧入されるにも拘わらず、両円錐体41,42の中心軸線Lb,Lcが貫通孔10の中心軸線Laと一致またはほぼ一致した状態で、栓40を前記所定位置に配置することができる。

【0035】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

第1実施形態の変形例として、プーリ1に設けられた孔が、一端に閉塞された底を有し他端に1つの開口端を有する有底孔であってもよい。この場合、有底孔の内面は、底面および内周面から構成され、該内周面が前記開口端を規定する1つの開口部と、該開口部以外の非開口部とから構成される。一方、有底孔に圧入される栓は、前記開口部に圧接して該開口部との間を密封状態にするOリングと、前記底面を押圧せず、かつ前記非開口部を圧接しない本体とを有する。そして、前記Oリングは、前記栓が前記所定位置を占めるとき、該栓におい前記開口部にて径方向で対向する部分である局部のみに設けられる。

そして、この変形例によれば、前記栓において、前記Oリングが有底孔の前記開口端に対応する局部のみに設けられることにより、前記有底孔に関して、第1実施形態と同様の作用および効果が奏される。

【0036】

シール部は、第1実施形態および前述の第1実施形態の変形例では、本体とは別個の部材であるOリングにより構成されたが、エラストマーで形成された本体に一体成形されたリング状の突条により構成されてもよい。

テーパ面41p,42pは、第2実施形態では、外周面41a,42aの全面に形成されているが、外周面41a,42aの一部、すなわち少なくとも内側部分41i,42iおよび外側部分41o,42oに跨る部分に形成されていればよい。

第2実施形態において、栓40の各シール部は、マスキングに関してテーパ面41p,42pと同一の機能を有する曲面を有する外周面を有していてもよく、また、円柱など、中心軸線方向に同一形状の柱体により構成されてもよい。

被処理部材は、金属以外の形成材料、例えば合成樹脂またはエラストマーにより形成されてもよい。そして、被処理部材の形成材料に応じて、栓または該栓のシール部としてのOリングまたは円錐体41,42の形成材料として、エラストマー、合成樹脂または金属が使用され得る。第2実施形態において、円錐体41,42が合成樹脂または金属で形成される場合、連結部材43は円錐体41,42のいずれか一方の円錐体と一体成形されてもよい。

被処理部材は、プーリ以外の部材であってもよい。

貫通孔または有底孔は、前記各実施形態では円形断面を有する円孔から構成されたが、非円形断面を有する孔から構成されてもよい。

挿入部材は、ボルトなどのネジ部品であってもよく、さらに貫通孔または有底孔に圧入される軸状でない部材であってもよい。

前記実施形態では、メッキ流体は、水溶液を溶媒とするものであったが、水溶液以外の液体を溶媒とするもの、またメッキ処理としての真空蒸着のように気体を溶媒とするものであってもよい。

膜形成処理は、メッキ処理以外の表面処理、例えば塗装処理(この場合、膜形成流体は塗料である。)であってもよい。

第2実施形態に関連して、被処理部材がエラストマーで形成される場合、両円錐体41,42の最小間隔dが連結部材43により規定されることにより、該被処理部材に設けられる貫通孔の内周面20の過度の変形が防止される。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態を示し、本発明が適用されたプーリと栓との組合せ部材を示す図であり、栓が断面で示されるプーリの貫通孔に圧入される前の状態を示す。

【図2】(a)は、図1の組合せ部材において、貫通孔に栓が所定位置まで圧入されて、栓の圧入が完了した状態を示す要部拡大図であり、(b)は、(a)のb部分の拡大図であり、(c)は、(a)のc部分の拡大図である。

【図3】本発明の第2実施形態の組合せ部材を示し、図1に対応する図である。

【図4】(a)は、図3の組合せ部材において、図2(a)に対応する図であり、(b)は、(a)のb部分の拡大図であり、(c)は、(a)のc部分の拡大図である。

【図5】従来の技術を説明する図である。

【符号の説明】

【0038】

1…プーリ、10…貫通孔、11,12…開口端、20…内周面、21,22…開口部、23…非開口部、30,40…栓、31,32…Oリング、33…本体、41,42…円錐体、43…連結部材、41p,42p…テーパ面、

A…組合せ部材。

【特許請求の範囲】

【請求項1】

一端に閉塞された底を有し他端に開口端を有する有底孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記有底孔の内面をマスキングするために前記有底孔に圧入される栓とから構成される組合せ部材において、

前記内面のうちの内周面は、前記開口端を規定する開口部と、前記開口部以外の非開口部とから構成され、前記栓は、前記開口部に圧接して前記開口部との間を密封状態にするシール部と、前記非開口部を圧接しない非圧接部とを有することを特徴とする組合せ部材。

【請求項2】

1対の開口端を有する貫通孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記貫通孔の内周面をマスキングするために前記貫通孔に圧入される栓とから構成される組合せ部材において、

前記内周面は、前記両開口端をそれぞれ規定する1対の開口部と、前記両開口部以外の非開口部とから構成され、前記栓は、前記各開口部に圧接して前記開口部との間を密封状態にする1対のシール部と、前記非開口部を圧接しない非圧接部とを有することを特徴とする組合せ部材。

【請求項3】

前記非圧接部は柱状の本体であり、前記シール部は本体に装着されるOリングであることを特徴とする請求項1または2記載の組合せ部材。

【請求項4】

前記1対のシール部は、前記貫通孔に互いに独立に圧入される別個の部材からなる1対のシール部材であり、前記非圧接部は、前記両シール部材同士を分離可能に連結する連結部材であり、前記両シール部材の一方のシール部材は、前記貫通孔に挿入された前記両シール部材の他方のシール部材に対して前記連結部材を介して着脱可能であり、前記連結部材は前記両シール部材の最小間隔を規定することを特徴とする請求項2記載の組合せ部材。

【請求項5】

前記シール部材は、前記貫通孔の内側から外側に向かって拡径しているテーパ面を有する外周面を有し、前記テーパ面は、前記各シール部材が前記貫通孔に挿入されたときに、前記開口部を圧接すると共に前記貫通孔の内側および外側に跨って配置されることを特徴とする請求項4記載の組合せ部材。

【請求項1】

一端に閉塞された底を有し他端に開口端を有する有底孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記有底孔の内面をマスキングするために前記有底孔に圧入される栓とから構成される組合せ部材において、

前記内面のうちの内周面は、前記開口端を規定する開口部と、前記開口部以外の非開口部とから構成され、前記栓は、前記開口部に圧接して前記開口部との間を密封状態にするシール部と、前記非開口部を圧接しない非圧接部とを有することを特徴とする組合せ部材。

【請求項2】

1対の開口端を有する貫通孔が設けられた被処理部材と、前記被処理部材に膜形成流体による膜形成処理が施される際に前記貫通孔の内周面をマスキングするために前記貫通孔に圧入される栓とから構成される組合せ部材において、

前記内周面は、前記両開口端をそれぞれ規定する1対の開口部と、前記両開口部以外の非開口部とから構成され、前記栓は、前記各開口部に圧接して前記開口部との間を密封状態にする1対のシール部と、前記非開口部を圧接しない非圧接部とを有することを特徴とする組合せ部材。

【請求項3】

前記非圧接部は柱状の本体であり、前記シール部は本体に装着されるOリングであることを特徴とする請求項1または2記載の組合せ部材。

【請求項4】

前記1対のシール部は、前記貫通孔に互いに独立に圧入される別個の部材からなる1対のシール部材であり、前記非圧接部は、前記両シール部材同士を分離可能に連結する連結部材であり、前記両シール部材の一方のシール部材は、前記貫通孔に挿入された前記両シール部材の他方のシール部材に対して前記連結部材を介して着脱可能であり、前記連結部材は前記両シール部材の最小間隔を規定することを特徴とする請求項2記載の組合せ部材。

【請求項5】

前記シール部材は、前記貫通孔の内側から外側に向かって拡径しているテーパ面を有する外周面を有し、前記テーパ面は、前記各シール部材が前記貫通孔に挿入されたときに、前記開口部を圧接すると共に前記貫通孔の内側および外側に跨って配置されることを特徴とする請求項4記載の組合せ部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−156689(P2008−156689A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−345438(P2006−345438)

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000146010)株式会社ショーワ (715)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000146010)株式会社ショーワ (715)

【Fターム(参考)】

[ Back to top ]