膜形成方法

【課題】ワークの表面に供給する成膜材料の塗布量を細かく制御する必要がなく、ワークの表面の膜を形成しない非膜形成領域以外の領域に簡単に膜を形成することができる膜形成方法を提供すること。

【解決手段】マルチレンズアレイ10の外周端縁10Aから1mm内側の位置に凹状の溝部12を形成する。次に、マルチレンズアレイ10の表面全体にプライマー層20を形成し、さらに成膜材料を塗布して、プレスガラスを用いて成膜材料を適正な圧力で押圧した状態で紫外線照射を行い、成膜材料を硬化させる。このとき、膜形成領域からはみ出した成膜材料は溝部12に入り込む。

【解決手段】マルチレンズアレイ10の外周端縁10Aから1mm内側の位置に凹状の溝部12を形成する。次に、マルチレンズアレイ10の表面全体にプライマー層20を形成し、さらに成膜材料を塗布して、プレスガラスを用いて成膜材料を適正な圧力で押圧した状態で紫外線照射を行い、成膜材料を硬化させる。このとき、膜形成領域からはみ出した成膜材料は溝部12に入り込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの表面に所定のパターンの膜を形成する膜形成方法に関する。

【背景技術】

【0002】

従来、ワークの表面には、スプレー法、スピンコート法、ディッピング法などの方法を用いて膜を形成している。スピンコート法の場合、ワーク表面に樹脂を供給し、ワークを回転させてその遠心力によりワーク全面に樹脂を押し広げて膜を形成する。この場合、供給する樹脂量が少ないとワークの外周まで膜を形成することができない。一方、供給する樹脂量が多いとワークからはみ出した状態で膜が形成される。このように樹脂がはみ出した状態で成膜後の後工程を行うと、ワークが装置に接触するなどしてはみ出した樹脂が欠けて発塵し、パーティクルが発生することがある。

そこで、ワークの表面に供給された樹脂に対して転写基板または型を押し当てることにより形状転写を行って樹脂膜を形成する方法では、ワークの表面積よりも大きい表面積を持つ転写基板または型を用いて成形し、転写基板を取り除いた後にワークの領域のみを切り出すことで、樹脂がワークからはみ出さないようにしている。

【0003】

しかしながら、ワークの外周端縁にまで樹脂膜を形成した場合、製造工程においてワークを移動させる等の作業時にワークの外周部を把持すると、樹脂膜が欠けてパーティクルが発生してしまう。したがって、ワークの外周部よりも若干内側に樹脂膜を形成することが一般的である。

例えば、スピンコート法でワークに膜を形成した後、ワークの外周近傍の樹脂に希HF液を接触させてエッチングし、さらに希HF液を接触させた部分にリンス液を流して希HF液を洗浄する方法が提案されている(特許文献1参照)。

また、マイクロレンズの形成において、ワーク表面に濡れ性の違いによるパターンを形成し、特定の濡れ性を有する部位に材料を付着させてレンズを形成する方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−17817号公報

【特許文献2】特開2000−2802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法では、希HF液とリンス液の2液を位置精度よく塗布する必要があるため、装置および工程が煩雑となってしまう。

また、特許文献2に記載の方法では、特定の濡れ性を有する部位にのみ材料を塗布するため、正確な塗布量が要求される。すなわち、樹脂の塗布量を細かく制御する必要がある。樹脂は粘度の変化により吐出圧力および吐出時間を管理しなければならないため、樹脂の塗布量の制御には限界がある。特に、有機溶剤などを溶媒として用いている樹脂類は、溶媒の揮発、樹脂の種類および条件等により吐出量が変動するため、正確な塗布量を安定して供給することは困難である。

【0006】

本発明の目的は、ワークの表面に供給する成膜材料の塗布量を細かく制御する必要がなく、ワークの表面の膜を形成しない非膜形成領域以外の領域に簡単に膜を形成することができる膜形成方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の膜形成方法は、ワークの表面に所定のパターンの膜を形成する膜形成方法であって、前記ワークの表面に前記膜を形成する膜形成領域の外周に沿って凹状の溝部を形成するワーク成形工程と、前記ワークの表面に成膜材料を塗布する塗布工程と、押圧部材を用いて前記成膜材料を押圧する押圧工程と、を備えたことを特徴とする。

【0008】

この発明では、ワークの膜形成領域の外周に沿って凹状の溝部を形成し、ワークの表面に成膜材料を塗布して押圧部材により押圧すると、膜形成領域からはみ出した成膜材料は、溝部に入り込む。これにより、膜形成領域に隣接する非膜形成領域には膜が形成されない。したがって、成膜材料をワーク表面に塗布して押圧するだけで、膜形成領域と非膜形成領域からなる所定のパターンの膜を簡単に形成することができる。

また、余分な成膜材料を溝部に収納するため、成膜材料の塗布量を、膜形成領域のみに塗布するための適量として細かく制御する必要がないため、より簡単に膜を形成することができる。

【0009】

本発明の膜形成方法において、前記ワークの表面に前記膜を形成しない非膜形成領域は、前記ワークの外周端縁から所定距離内側までの領域であることが好ましい。

この発明では、ワークの外周に沿って膜が形成されないので、膜形成後の後処理工程において、ワークの外周付近を把持しやすく、後処理工程を効率よく進めることができる。また、ワークの外周が装置等に接触することで膜が欠けるということもないので、パーティクルの発生を防止することができる。

【0010】

本発明の膜形成方法において、前記溝部は、幅が0.25mm以上かつ0.75mm以下であり、深さが0.1mm以上かつ前記ワークの厚みの1/2倍以下であることが好ましい。

溝部の幅が0.25mm以上かつ0.75mm以下であることにより、押圧されて膜形成領域からはみ出した成膜材料が速やかに溝部に入り込む。溝部の幅が0.25mm未満であると、成膜材料が溝部に入り込みにくく、溝部を超えて非膜形成領域にまではみ出す可能性がある。一方、溝部の幅が0.75mmを超えると、溝部に合わせてワークを大きく形成する必要が生じてくるため好ましくない。

また、溝部の深さが0.1mm以上かつワークの厚みの1/2倍以下であることにより、押圧されて膜形成領域からはみ出した成膜材料を十分に収納することができる。溝部の深さが0.1mm未満であると、はみ出した成膜材料を完全に収納することが困難となる可能性がある。一方、溝部の深さがワークの厚みの1/2倍を超えると、ワークとしての強度が低下し、クラックなどの亀裂が入る可能性がある。

したがって、この発明によれば、非膜形成領域を確実に形成することができる。

【0011】

本発明の膜形成方法において、前記ワーク成形工程は、エッチングにより前記溝部を形成することが好ましい。

この発明では、溝部をエッチングにより形成するため、ワークの所望の位置に所望の容積を有する溝部を容易に形成することができる。

【0012】

本発明の膜形成方法において、前記塗布工程の前に、前記ワークの表面にプライマー層を形成するプライマー層形成工程を有することが好ましい。

この発明では、ワークと膜との間にプライマー層を形成するため、ワークと膜との密着性を向上させることができる。

【0013】

本発明の膜形成方法において、前記成膜材料は、紫外線硬化性樹脂を含むことが好ましい。

成膜材料は、樹脂と溶媒とを混合させることで適度な粘性を付与したものである。

紫外線硬化性樹脂は、紫外線を照射することにより常温で樹脂を硬化することができるので、取り扱いが容易である。

この発明によれば、紫外線硬化性樹脂を含む成膜材料で膜を形成するので、高温で処理する必要がないため、ワークの劣化を防止することができる。

【図面の簡単な説明】

【0014】

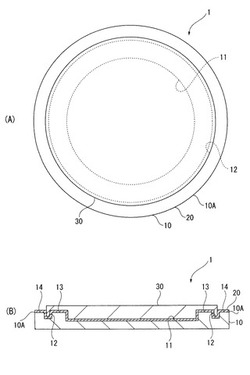

【図1】本発明の実施形態にかかるマルチレンズアレイにレンズ層が形成された状態を示す図であり、(A)は平面図、(B)は断面図である。

【図2】前記実施形態においてマルチレンズアレイにレンズ層が形成される工程を示すフロー図である。

【図3】前記実施形態においてマルチレンズアレイにレンズ層が形成される工程を示すフロー図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。ただし、本発明はこの実施形態によって何等限定されるものではない。

本実施形態では、ワークとして表面に微小な凹型のレンズが複数形成されたマルチレンズアレイを例示し、マルチレンズアレイの表面に樹脂膜が形成される。

【0016】

(1.マルチレンズアレイの構成)

図1(A)および(B)に示すように、マルチレンズ基板1は、マルチレンズアレイ10とプライマー層20とレンズ層30とを有している。

マルチレンズアレイ10は、径200mmの円板状の基板である。マルチレンズアレイ10の一方の面にはレンズ径が10μmの微小な凹型のレンズが多数配列されており、図1にはこれらのレンズの集合として一つの凹部11が示されている。また、マルチレンズアレイ10には、その外周端縁10Aから所定距離内側の位置に凹状の溝部12が外周に沿ってリング状に形成されている。そして、凹部11と溝部12との間の領域を内周部13、溝部12と外周端縁10Aとの間の領域を外周部14とする。本実施形態では、外周部14が本発明の非膜形成領域であり、外周部14の表面にはレンズ層30は形成されない。

【0017】

溝部12は、マルチレンズアレイ10の外周端縁10Aから1mm内側の位置に外周に沿ってリング状に形成された凹部である。なお、溝部12の外周側の壁から外周端縁10Aまでの距離が1mmとなる。溝部12は、内周部13からはみ出した余分な成膜材料31を完全に収納できる容積を有している。溝部12の深さは、形成するレンズ層30の厚みに対して5倍以上100倍以下の範囲内の深さであることが好ましい。溝部12の深さがレンズ層30の厚みの5倍未満であると樹脂膜が溝部12を超えてはみ出すおそれがある。一方、溝部12の深さがレンズ層30の厚みの100倍を超えると、マルチレンズアレイ10の強度に影響を及ぼす可能性がある。ここで、レンズ層30の厚みとは、内周部13におけるレンズ層30の厚みである。また、溝部12が成膜材料31を収納できる量は、深さと幅によって決まるので、幅の大きさに応じて上記範囲内で適宜深さを調整すればよく、幅の大きさはマルチレンズアレイ10としての機能に影響を及ぼさない程度にすることが好ましい。本実施形態では、溝部12は、幅0.5mm、深さ1mmに形成される。なお、溝部12の溝底部および溝壁部は平坦に形成されていなくてもよい。なお、図1は、マイクロレンズ基板1を簡略化した図であるため、各部分の大きさは必ずしも一致しない。

【0018】

プライマー層20は、マルチレンズアレイ10の表面全体に形成され、レンズ層30との密着性を向上させる。例えば、シランカップリング剤を用いた表面処理、界面活性剤を用いた表面処理等により形成される。上述した中でも、特にシランカップリング剤を用いた表面処理が好ましい。

シランカップリング剤としては、例えば、ビニルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、ヘキサメチルジシラザン(HMDS)、3−メルカプトプロピルトリメトキシシラン、オクタデシルジメチルクロロシラン(ODS)等が挙げられる。これらの中でも、3−グリシドキシプロピルトリメトキシシランを用いるのが好ましい。これにより、より効果的にマルチレンズアレイ10とレンズ層30との密着性を向上させることができる。

【0019】

レンズ層30は、プライマー層20が形成されたマルチレンズアレイ10の表面の膜形成領域に成膜される樹脂膜である。本実施形態における膜形成領域は、前述の外周部13(非膜形成領域)を除いた領域である。すなわち、図1(A)に示すように、マルチレンズアレイ10の中心と同一中心を有する同心円状に成膜される。レンズ層30の径は199mmである。このようにして、レンズ層30を構成する樹脂材料が前述の凹部11に密着して成膜されることにより、レンズを形成する。なお、レンズ層30の内周部13における厚みは、30μmである。

【0020】

レンズ層30を構成する成膜材料としては有機系の溶媒を用いた有機−無機のハイブリッド樹脂を用いることができる。このうち、マルチレンズアレイ10の光学特性(可視光400nm以上800nm以下における透過率、および屈折率)に応じた樹脂を選定することが好ましい。例えば、マルチレンズアレイ10とレンズ層30との屈折率差があるほど、マイクロレンズの界面での光の動きが大きくなり、レンズの設計の自由度が上がる。したがって、マルチレンズアレイ10として石英ガラス(屈折率1.46)を使用する場合は、屈折率差が0.01以上となる樹脂を選定する。これにより、マイクロレンズ基板1として優れた光学特性を発揮することができる。

【0021】

このような樹脂としては、例えば、エポキシ樹脂、アクリル系樹脂、フェノール系樹脂、ウレタン系樹脂、ポリイミド系樹脂、シリコーン樹脂等の紫外線硬化性樹脂、熱硬化性樹脂、光硬化性樹脂、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体等のポリオレフィン、変性ポリオレフィン、ポリアミド(例:ナイロン6、ナイロン46、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン6−12、ナイロン6−66)、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、ポリフェニレンオキシド、ポリフェニレンサルファイド、ポリカーボネート、ポリメチルメタクリレート、ポリエーテル、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等の熱可塑性樹脂、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマーや、これらを主とする共重合体、ブレンド体、ポリマーアロイ等が挙げられる。これらの中でも、高温処理の必要がなく容易に硬化させることができるという点から紫外線硬化性樹脂を用いることが好ましい。

【0022】

溶媒は、特に限定されないが、例えば、酢酸イソブチル(CH3COOCH2CH(CH3)2、含有量98%以上)や、有機溶媒として広く用いられているアセトン等を使用することができる。

これらの樹脂および溶媒の配合比は特に限定されず、成膜材料の粘度に応じて適宜調整すればよい。なお、成膜材料の粘度は、レンズ層30の厚みに対して適正な粘度を選択すればよく、例えば、30μmの厚みのレンズ層30を形成するには、1Pa・s以上5Pa・s以下の範囲内の粘度であることが好ましい。

【0023】

(2.マルチレンズ基板1の製造方法)

次に、マルチレンズ基板1の製造方法を、図2および図3に基づいて説明する。

まず、マルチレンズアレイ10を製造する方法について説明する。

(2−1.マルチレンズアレイ10の製造)

厚さが均一である円板状の石英ガラスからなるガラス基板の表面にマスク形成用膜を形成する。マスク形成用膜は、後述の初期孔を形成することができるとともに、エッチングに対する耐性を有するものが好ましく、例えば、Cr、Au、Ni、Ti、Pt等の金属やこれらから選択される2種以上を含む合金、前記金属の酸化物(金属酸化物)、シリコン、樹脂等が挙げられる。また、マスク形成用膜を、Cr/Auや酸化Cr/Crのように異なる材料からなる複数の層の積層構造としてもよい。

マスク形成用膜の形成方法は特に限定されないが、例えば、蒸着法やスパッタリング法、CVD法等により、好適に形成することができる。

【0024】

次に、レーザー光の照射により、マスク形成用膜にエッチングするための初期孔を形成する。また、溝部12をエッチングにより形成するために外周端縁から1mm内側の位置に幅0.5mmの溝を外周端縁10Aに沿って形成する。これにより、所定の開口パターンを有するマスクが得られる。レーザー光の照射により初期孔を形成すると、形成される初期孔の大きさや、隣接する初期孔同士の間隔等を容易かつ精確に制御することができる。これにより、マスクの全面に偏りなく初期孔が形成される。

なお、溝部12を形成する方法はこの方法に限られない。例えば、セラミック粉末を用いたダイシングに使用される刃を用いて機械加工してもよい。この場合、刃の材質は特に限定されないが、ワークがガラス等の脆性材料である場合はワークが破壊されない程度の硬度を有する材料を選択する。また、溝部12の形状および面の精度は要求されないため、クラックが発生しないように加工すればよい。

【0025】

次に、このマスクを用いてガラス基板にエッチングを施し、ガラス基板上に多数の凹型のレンズと溝部12を形成する。エッチングの方法は、特に限定されず、例えば、ウェットエッチング、ドライエッチング等が挙げられる。

そして、マスクを除去するために、例えば、エッチングを行う。

以上により、多数の凹型レンズからなる凹部11と溝部12とを有するマルチレンズアレイ10が得られる(図2(A)参照)。

【0026】

(2−2.プライマー層20の形成)

次に、マルチレンズアレイ10の凹部11が形成されている側の面全体に、プライマー層20を形成する(図2(B)参照、プライマー層形成工程)。プライマー層20を形成するには、ウェット方式(スピンコート法、フローコート法等)でマルチレンズアレイ10の表面に前述の材料を塗布して乾燥させる。なお、ウェット方式に限られず、気相方式(化学蒸着法、スパッタリング法等)を用いて表面処理を行ってもよい。

【0027】

(2−3.レンズ層30の成膜)

次に、マルチレンズアレイ10の表面にレンズ層30を成膜する方法について説明する。

図2(C)に示すように、マルチレンズアレイ10の凹部11が形成された側の面に、流動性を有する、レンズ層30形成用の成膜材料31をディスペンサーを用いて供給する(塗布工程)。成膜材料31は紫外線硬化性樹脂であり、室温(20℃)での粘度は、1Pa・s以上5Pa・s以下である。成膜材料31の粘度が前記範囲内の値であると、マルチレンズアレイ10とレンズ層30との間に、気泡等が侵入することを効果的に防止することができるとともに、密着性を特に優れたものとすることができる。

また、成膜材料31の塗布量は、レンズ層30の厚みと使用する樹脂の比重に応じて計算された樹脂量に、この樹脂量の5%分を上乗せした量である。具体的に、本実施形態では、径198mm、厚み30μmのレンズ層を形成するために、0.7g以上0.9g以下の成膜材料31を塗布する。

【0028】

次に、マルチレンズアレイ10上の成膜材料31を押圧部材であるプレスガラス6で押圧する。

プレスガラス6は、平板状の石英基材61と、この石英基材61の成膜材料31を押圧する側の面に形成された押圧撥水層62と、を有している。押圧撥水層62を構成する材料としては、レンズ層30に使用される成膜材料31に対して撥水効果を発揮するものであれば特に限定されない。例えば、シラン系有機化合物、メタキシレンヘキサフォロライドを主成分としたフッ素系化合物溶液、アルキルポリシロキサン等のシリコーン系樹脂、ポリテトラフルオロエチレン等のフッ素系樹脂等、ヘキサメチルジシラザン([(CH3)3Si]2NH)等のシリル化剤等が挙げられ、また、フッ素系ガスによる表面処理を行ってもよい。これらの中でも、シラン系有機化合物を用いることが好ましく、例えば、FDTS(perfluorodecyltrichlorosilane、CF3(CF2)7CH2CH2SiCl3)が挙げられる。押圧撥水層62は、このFDTSを気相処理し、水(H2O)を触媒としたCVD(Chemical Vapor Deposition、化学気相成長)方式により形成することができる。なお、押圧撥水層62の形成は気相方式に限られず、ウェット方式を用いてもよい。これによれば、押圧終了後にプレスガラス6を効率よくレンズ層30の表面から取り除くことができる。

【0029】

そして、プレスガラス6を用いて成膜材料31を適正な圧力で押圧した状態で紫外線照射を行い、成膜材料31を硬化させる(図3(A)参照、押圧工程)。紫外線照射の強さおよび時間は、樹脂の種類やレンズ層30の厚みに応じて適宜調整すればよい。

このようにして、マルチレンズアレイ10の表面で成膜材料31が押し広げられ、凹部11および内周部13を超えて溝部12に達した成膜材料31は溝部12に収納される。

そして、プレスガラス6を取り除くと、図3(B)に示すように、マルチレンズアレイ10の外周部14にはレンズ層30が形成されない非膜形成領域となる。

【0030】

(3.本実施形態の作用効果)

以上、説明した本実施形態によれば、以下の作用効果を奏することができる。

上記実施形態では、外周に沿って溝部12が形成されたマルチレンズアレイ10の表面全体に成膜材料31を塗布して押圧する。このとき、適正な押圧条件でレンズ層30を成形したとしても、装置起因の場合、または成膜材料31の密度や粘度などの状態が不安定な場合に、成膜材料31が膜形成領域全体に行き届かなかったり、成膜材料31が非膜形成領域にはみ出したりすることがある。上記実施形態では、膜形成領域の外周に沿って形成された溝部12内に、押圧によりはみ出した成膜材料31が入り込む。したがって、マイクロレンズアレイ10の外周部14の表面にはレンズ層30が形成されない非膜形成領域を簡単に形成することができる。

このようにして形成されたレンズ層30は、その外周縁に突起が形成されることもないため、後工程においてマルチレンズ基板1の外周部分に装置が接触したとしてもパーティクルが発生する等の問題を生じない。そのため、作業効率よく工程を進めることができる。

【0031】

また、上記実施形態では、適量と思われる量より5%分増量した成膜材料31を塗布するため、押圧したときに成膜材料31が不足するという事態は発生しない。5%分増量することにより、膜形成領域からはみ出す成膜材料31の量を推定することができ、その量を十分に収納可能な容積の溝部12を形成することができる。したがって、押圧したときに余分な成膜材料31を確実に溝部12に収納することができる。すなわち、マイクロレンズアレイ10の外周部14の表面にはレンズ層30が形成されない非膜形成領域を簡単に形成することができる。

このように、成膜材料31の塗布量を5%分増量するだけでよいため、成膜材料31の塗布量を細かく制御する必要がない。したがって、ディスペンサー等で樹脂を供給する際、樹脂材料の粘度変化に応じて吐出圧力および吐出時間を変更するといった煩雑な作業を省略することができる。

【0032】

さらに、上記実施形態では、レンズ層30を形成する樹脂として紫外線硬化樹脂を用いた。紫外線硬化樹脂は、紫外線を照射することで樹脂を硬化させるため、高温での熱処理を必要としない。そのため、マルチレンズアレイ10を劣化させることなく、高品質な製品を提供することができる。

【0033】

(4.変形例)

なお、本発明は上記実施形態に限定されるものではない。

例えば、上記実施形態では、プライマー層20を形成してマルチレンズアレイ10とレンズ層30との密着性を向上させたが、プライマー層20を形成しない構成としてもよい。この場合でも、マルチレンズアレイ10の凹部11内に成膜材料31を充填するため、アンカー効果により、マルチレンズアレイ10とレンズ層30との密着性は、比較的高いものとなる。

また、上記実施形態では、マイクロレンズアレイ10に対して、エッチングにより溝部12を形成したが、溝部12が形成される方法であれば特に限定されない。例えば、機械加工等により形成してもよい。

マイクロレンズアレイ以外のものをワークとして用いる場合は、ワークに用いられる材料に対して最適な方法を用いればよく、特に限定されるものではない。

【0034】

さらに、上記実施形態ではワークとしてマルチレンズアレイを用いたが、非膜形成領域を有するものであれば、特に限定されない。例えば、半導体装置に用いられるウェハのほか、各種装置に用いられる光学物品等が挙げられる。

また、膜として使用される材料は、上記実施形態で例示したものに限られず、ワークの用途に応じた材料を用いて形成してもよい。例えば、半導体装置に用いられるウェハをワークとした場合、絶縁性のSOG(Spin on Glass)膜を使用することができる。

【産業上の利用可能性】

【0035】

本発明は、膜が形成されない非膜形成領域を有する各種ワークの表面に膜を形成する方法として広く利用することができる。

【符号の説明】

【0036】

1…マルチレンズ基板、10…マルチレンズアレイ、11…凹部、12…溝部、13…内周部、14…外周部、20…プライマー層、30…レンズ層、31…成膜材料、6…プレスガラス、61…石英基材、62…押圧撥水層。

【技術分野】

【0001】

本発明は、ワークの表面に所定のパターンの膜を形成する膜形成方法に関する。

【背景技術】

【0002】

従来、ワークの表面には、スプレー法、スピンコート法、ディッピング法などの方法を用いて膜を形成している。スピンコート法の場合、ワーク表面に樹脂を供給し、ワークを回転させてその遠心力によりワーク全面に樹脂を押し広げて膜を形成する。この場合、供給する樹脂量が少ないとワークの外周まで膜を形成することができない。一方、供給する樹脂量が多いとワークからはみ出した状態で膜が形成される。このように樹脂がはみ出した状態で成膜後の後工程を行うと、ワークが装置に接触するなどしてはみ出した樹脂が欠けて発塵し、パーティクルが発生することがある。

そこで、ワークの表面に供給された樹脂に対して転写基板または型を押し当てることにより形状転写を行って樹脂膜を形成する方法では、ワークの表面積よりも大きい表面積を持つ転写基板または型を用いて成形し、転写基板を取り除いた後にワークの領域のみを切り出すことで、樹脂がワークからはみ出さないようにしている。

【0003】

しかしながら、ワークの外周端縁にまで樹脂膜を形成した場合、製造工程においてワークを移動させる等の作業時にワークの外周部を把持すると、樹脂膜が欠けてパーティクルが発生してしまう。したがって、ワークの外周部よりも若干内側に樹脂膜を形成することが一般的である。

例えば、スピンコート法でワークに膜を形成した後、ワークの外周近傍の樹脂に希HF液を接触させてエッチングし、さらに希HF液を接触させた部分にリンス液を流して希HF液を洗浄する方法が提案されている(特許文献1参照)。

また、マイクロレンズの形成において、ワーク表面に濡れ性の違いによるパターンを形成し、特定の濡れ性を有する部位に材料を付着させてレンズを形成する方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−17817号公報

【特許文献2】特開2000−2802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法では、希HF液とリンス液の2液を位置精度よく塗布する必要があるため、装置および工程が煩雑となってしまう。

また、特許文献2に記載の方法では、特定の濡れ性を有する部位にのみ材料を塗布するため、正確な塗布量が要求される。すなわち、樹脂の塗布量を細かく制御する必要がある。樹脂は粘度の変化により吐出圧力および吐出時間を管理しなければならないため、樹脂の塗布量の制御には限界がある。特に、有機溶剤などを溶媒として用いている樹脂類は、溶媒の揮発、樹脂の種類および条件等により吐出量が変動するため、正確な塗布量を安定して供給することは困難である。

【0006】

本発明の目的は、ワークの表面に供給する成膜材料の塗布量を細かく制御する必要がなく、ワークの表面の膜を形成しない非膜形成領域以外の領域に簡単に膜を形成することができる膜形成方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の膜形成方法は、ワークの表面に所定のパターンの膜を形成する膜形成方法であって、前記ワークの表面に前記膜を形成する膜形成領域の外周に沿って凹状の溝部を形成するワーク成形工程と、前記ワークの表面に成膜材料を塗布する塗布工程と、押圧部材を用いて前記成膜材料を押圧する押圧工程と、を備えたことを特徴とする。

【0008】

この発明では、ワークの膜形成領域の外周に沿って凹状の溝部を形成し、ワークの表面に成膜材料を塗布して押圧部材により押圧すると、膜形成領域からはみ出した成膜材料は、溝部に入り込む。これにより、膜形成領域に隣接する非膜形成領域には膜が形成されない。したがって、成膜材料をワーク表面に塗布して押圧するだけで、膜形成領域と非膜形成領域からなる所定のパターンの膜を簡単に形成することができる。

また、余分な成膜材料を溝部に収納するため、成膜材料の塗布量を、膜形成領域のみに塗布するための適量として細かく制御する必要がないため、より簡単に膜を形成することができる。

【0009】

本発明の膜形成方法において、前記ワークの表面に前記膜を形成しない非膜形成領域は、前記ワークの外周端縁から所定距離内側までの領域であることが好ましい。

この発明では、ワークの外周に沿って膜が形成されないので、膜形成後の後処理工程において、ワークの外周付近を把持しやすく、後処理工程を効率よく進めることができる。また、ワークの外周が装置等に接触することで膜が欠けるということもないので、パーティクルの発生を防止することができる。

【0010】

本発明の膜形成方法において、前記溝部は、幅が0.25mm以上かつ0.75mm以下であり、深さが0.1mm以上かつ前記ワークの厚みの1/2倍以下であることが好ましい。

溝部の幅が0.25mm以上かつ0.75mm以下であることにより、押圧されて膜形成領域からはみ出した成膜材料が速やかに溝部に入り込む。溝部の幅が0.25mm未満であると、成膜材料が溝部に入り込みにくく、溝部を超えて非膜形成領域にまではみ出す可能性がある。一方、溝部の幅が0.75mmを超えると、溝部に合わせてワークを大きく形成する必要が生じてくるため好ましくない。

また、溝部の深さが0.1mm以上かつワークの厚みの1/2倍以下であることにより、押圧されて膜形成領域からはみ出した成膜材料を十分に収納することができる。溝部の深さが0.1mm未満であると、はみ出した成膜材料を完全に収納することが困難となる可能性がある。一方、溝部の深さがワークの厚みの1/2倍を超えると、ワークとしての強度が低下し、クラックなどの亀裂が入る可能性がある。

したがって、この発明によれば、非膜形成領域を確実に形成することができる。

【0011】

本発明の膜形成方法において、前記ワーク成形工程は、エッチングにより前記溝部を形成することが好ましい。

この発明では、溝部をエッチングにより形成するため、ワークの所望の位置に所望の容積を有する溝部を容易に形成することができる。

【0012】

本発明の膜形成方法において、前記塗布工程の前に、前記ワークの表面にプライマー層を形成するプライマー層形成工程を有することが好ましい。

この発明では、ワークと膜との間にプライマー層を形成するため、ワークと膜との密着性を向上させることができる。

【0013】

本発明の膜形成方法において、前記成膜材料は、紫外線硬化性樹脂を含むことが好ましい。

成膜材料は、樹脂と溶媒とを混合させることで適度な粘性を付与したものである。

紫外線硬化性樹脂は、紫外線を照射することにより常温で樹脂を硬化することができるので、取り扱いが容易である。

この発明によれば、紫外線硬化性樹脂を含む成膜材料で膜を形成するので、高温で処理する必要がないため、ワークの劣化を防止することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態にかかるマルチレンズアレイにレンズ層が形成された状態を示す図であり、(A)は平面図、(B)は断面図である。

【図2】前記実施形態においてマルチレンズアレイにレンズ層が形成される工程を示すフロー図である。

【図3】前記実施形態においてマルチレンズアレイにレンズ層が形成される工程を示すフロー図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。ただし、本発明はこの実施形態によって何等限定されるものではない。

本実施形態では、ワークとして表面に微小な凹型のレンズが複数形成されたマルチレンズアレイを例示し、マルチレンズアレイの表面に樹脂膜が形成される。

【0016】

(1.マルチレンズアレイの構成)

図1(A)および(B)に示すように、マルチレンズ基板1は、マルチレンズアレイ10とプライマー層20とレンズ層30とを有している。

マルチレンズアレイ10は、径200mmの円板状の基板である。マルチレンズアレイ10の一方の面にはレンズ径が10μmの微小な凹型のレンズが多数配列されており、図1にはこれらのレンズの集合として一つの凹部11が示されている。また、マルチレンズアレイ10には、その外周端縁10Aから所定距離内側の位置に凹状の溝部12が外周に沿ってリング状に形成されている。そして、凹部11と溝部12との間の領域を内周部13、溝部12と外周端縁10Aとの間の領域を外周部14とする。本実施形態では、外周部14が本発明の非膜形成領域であり、外周部14の表面にはレンズ層30は形成されない。

【0017】

溝部12は、マルチレンズアレイ10の外周端縁10Aから1mm内側の位置に外周に沿ってリング状に形成された凹部である。なお、溝部12の外周側の壁から外周端縁10Aまでの距離が1mmとなる。溝部12は、内周部13からはみ出した余分な成膜材料31を完全に収納できる容積を有している。溝部12の深さは、形成するレンズ層30の厚みに対して5倍以上100倍以下の範囲内の深さであることが好ましい。溝部12の深さがレンズ層30の厚みの5倍未満であると樹脂膜が溝部12を超えてはみ出すおそれがある。一方、溝部12の深さがレンズ層30の厚みの100倍を超えると、マルチレンズアレイ10の強度に影響を及ぼす可能性がある。ここで、レンズ層30の厚みとは、内周部13におけるレンズ層30の厚みである。また、溝部12が成膜材料31を収納できる量は、深さと幅によって決まるので、幅の大きさに応じて上記範囲内で適宜深さを調整すればよく、幅の大きさはマルチレンズアレイ10としての機能に影響を及ぼさない程度にすることが好ましい。本実施形態では、溝部12は、幅0.5mm、深さ1mmに形成される。なお、溝部12の溝底部および溝壁部は平坦に形成されていなくてもよい。なお、図1は、マイクロレンズ基板1を簡略化した図であるため、各部分の大きさは必ずしも一致しない。

【0018】

プライマー層20は、マルチレンズアレイ10の表面全体に形成され、レンズ層30との密着性を向上させる。例えば、シランカップリング剤を用いた表面処理、界面活性剤を用いた表面処理等により形成される。上述した中でも、特にシランカップリング剤を用いた表面処理が好ましい。

シランカップリング剤としては、例えば、ビニルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、ヘキサメチルジシラザン(HMDS)、3−メルカプトプロピルトリメトキシシラン、オクタデシルジメチルクロロシラン(ODS)等が挙げられる。これらの中でも、3−グリシドキシプロピルトリメトキシシランを用いるのが好ましい。これにより、より効果的にマルチレンズアレイ10とレンズ層30との密着性を向上させることができる。

【0019】

レンズ層30は、プライマー層20が形成されたマルチレンズアレイ10の表面の膜形成領域に成膜される樹脂膜である。本実施形態における膜形成領域は、前述の外周部13(非膜形成領域)を除いた領域である。すなわち、図1(A)に示すように、マルチレンズアレイ10の中心と同一中心を有する同心円状に成膜される。レンズ層30の径は199mmである。このようにして、レンズ層30を構成する樹脂材料が前述の凹部11に密着して成膜されることにより、レンズを形成する。なお、レンズ層30の内周部13における厚みは、30μmである。

【0020】

レンズ層30を構成する成膜材料としては有機系の溶媒を用いた有機−無機のハイブリッド樹脂を用いることができる。このうち、マルチレンズアレイ10の光学特性(可視光400nm以上800nm以下における透過率、および屈折率)に応じた樹脂を選定することが好ましい。例えば、マルチレンズアレイ10とレンズ層30との屈折率差があるほど、マイクロレンズの界面での光の動きが大きくなり、レンズの設計の自由度が上がる。したがって、マルチレンズアレイ10として石英ガラス(屈折率1.46)を使用する場合は、屈折率差が0.01以上となる樹脂を選定する。これにより、マイクロレンズ基板1として優れた光学特性を発揮することができる。

【0021】

このような樹脂としては、例えば、エポキシ樹脂、アクリル系樹脂、フェノール系樹脂、ウレタン系樹脂、ポリイミド系樹脂、シリコーン樹脂等の紫外線硬化性樹脂、熱硬化性樹脂、光硬化性樹脂、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体等のポリオレフィン、変性ポリオレフィン、ポリアミド(例:ナイロン6、ナイロン46、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン6−12、ナイロン6−66)、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、ポリフェニレンオキシド、ポリフェニレンサルファイド、ポリカーボネート、ポリメチルメタクリレート、ポリエーテル、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール等の熱可塑性樹脂、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマーや、これらを主とする共重合体、ブレンド体、ポリマーアロイ等が挙げられる。これらの中でも、高温処理の必要がなく容易に硬化させることができるという点から紫外線硬化性樹脂を用いることが好ましい。

【0022】

溶媒は、特に限定されないが、例えば、酢酸イソブチル(CH3COOCH2CH(CH3)2、含有量98%以上)や、有機溶媒として広く用いられているアセトン等を使用することができる。

これらの樹脂および溶媒の配合比は特に限定されず、成膜材料の粘度に応じて適宜調整すればよい。なお、成膜材料の粘度は、レンズ層30の厚みに対して適正な粘度を選択すればよく、例えば、30μmの厚みのレンズ層30を形成するには、1Pa・s以上5Pa・s以下の範囲内の粘度であることが好ましい。

【0023】

(2.マルチレンズ基板1の製造方法)

次に、マルチレンズ基板1の製造方法を、図2および図3に基づいて説明する。

まず、マルチレンズアレイ10を製造する方法について説明する。

(2−1.マルチレンズアレイ10の製造)

厚さが均一である円板状の石英ガラスからなるガラス基板の表面にマスク形成用膜を形成する。マスク形成用膜は、後述の初期孔を形成することができるとともに、エッチングに対する耐性を有するものが好ましく、例えば、Cr、Au、Ni、Ti、Pt等の金属やこれらから選択される2種以上を含む合金、前記金属の酸化物(金属酸化物)、シリコン、樹脂等が挙げられる。また、マスク形成用膜を、Cr/Auや酸化Cr/Crのように異なる材料からなる複数の層の積層構造としてもよい。

マスク形成用膜の形成方法は特に限定されないが、例えば、蒸着法やスパッタリング法、CVD法等により、好適に形成することができる。

【0024】

次に、レーザー光の照射により、マスク形成用膜にエッチングするための初期孔を形成する。また、溝部12をエッチングにより形成するために外周端縁から1mm内側の位置に幅0.5mmの溝を外周端縁10Aに沿って形成する。これにより、所定の開口パターンを有するマスクが得られる。レーザー光の照射により初期孔を形成すると、形成される初期孔の大きさや、隣接する初期孔同士の間隔等を容易かつ精確に制御することができる。これにより、マスクの全面に偏りなく初期孔が形成される。

なお、溝部12を形成する方法はこの方法に限られない。例えば、セラミック粉末を用いたダイシングに使用される刃を用いて機械加工してもよい。この場合、刃の材質は特に限定されないが、ワークがガラス等の脆性材料である場合はワークが破壊されない程度の硬度を有する材料を選択する。また、溝部12の形状および面の精度は要求されないため、クラックが発生しないように加工すればよい。

【0025】

次に、このマスクを用いてガラス基板にエッチングを施し、ガラス基板上に多数の凹型のレンズと溝部12を形成する。エッチングの方法は、特に限定されず、例えば、ウェットエッチング、ドライエッチング等が挙げられる。

そして、マスクを除去するために、例えば、エッチングを行う。

以上により、多数の凹型レンズからなる凹部11と溝部12とを有するマルチレンズアレイ10が得られる(図2(A)参照)。

【0026】

(2−2.プライマー層20の形成)

次に、マルチレンズアレイ10の凹部11が形成されている側の面全体に、プライマー層20を形成する(図2(B)参照、プライマー層形成工程)。プライマー層20を形成するには、ウェット方式(スピンコート法、フローコート法等)でマルチレンズアレイ10の表面に前述の材料を塗布して乾燥させる。なお、ウェット方式に限られず、気相方式(化学蒸着法、スパッタリング法等)を用いて表面処理を行ってもよい。

【0027】

(2−3.レンズ層30の成膜)

次に、マルチレンズアレイ10の表面にレンズ層30を成膜する方法について説明する。

図2(C)に示すように、マルチレンズアレイ10の凹部11が形成された側の面に、流動性を有する、レンズ層30形成用の成膜材料31をディスペンサーを用いて供給する(塗布工程)。成膜材料31は紫外線硬化性樹脂であり、室温(20℃)での粘度は、1Pa・s以上5Pa・s以下である。成膜材料31の粘度が前記範囲内の値であると、マルチレンズアレイ10とレンズ層30との間に、気泡等が侵入することを効果的に防止することができるとともに、密着性を特に優れたものとすることができる。

また、成膜材料31の塗布量は、レンズ層30の厚みと使用する樹脂の比重に応じて計算された樹脂量に、この樹脂量の5%分を上乗せした量である。具体的に、本実施形態では、径198mm、厚み30μmのレンズ層を形成するために、0.7g以上0.9g以下の成膜材料31を塗布する。

【0028】

次に、マルチレンズアレイ10上の成膜材料31を押圧部材であるプレスガラス6で押圧する。

プレスガラス6は、平板状の石英基材61と、この石英基材61の成膜材料31を押圧する側の面に形成された押圧撥水層62と、を有している。押圧撥水層62を構成する材料としては、レンズ層30に使用される成膜材料31に対して撥水効果を発揮するものであれば特に限定されない。例えば、シラン系有機化合物、メタキシレンヘキサフォロライドを主成分としたフッ素系化合物溶液、アルキルポリシロキサン等のシリコーン系樹脂、ポリテトラフルオロエチレン等のフッ素系樹脂等、ヘキサメチルジシラザン([(CH3)3Si]2NH)等のシリル化剤等が挙げられ、また、フッ素系ガスによる表面処理を行ってもよい。これらの中でも、シラン系有機化合物を用いることが好ましく、例えば、FDTS(perfluorodecyltrichlorosilane、CF3(CF2)7CH2CH2SiCl3)が挙げられる。押圧撥水層62は、このFDTSを気相処理し、水(H2O)を触媒としたCVD(Chemical Vapor Deposition、化学気相成長)方式により形成することができる。なお、押圧撥水層62の形成は気相方式に限られず、ウェット方式を用いてもよい。これによれば、押圧終了後にプレスガラス6を効率よくレンズ層30の表面から取り除くことができる。

【0029】

そして、プレスガラス6を用いて成膜材料31を適正な圧力で押圧した状態で紫外線照射を行い、成膜材料31を硬化させる(図3(A)参照、押圧工程)。紫外線照射の強さおよび時間は、樹脂の種類やレンズ層30の厚みに応じて適宜調整すればよい。

このようにして、マルチレンズアレイ10の表面で成膜材料31が押し広げられ、凹部11および内周部13を超えて溝部12に達した成膜材料31は溝部12に収納される。

そして、プレスガラス6を取り除くと、図3(B)に示すように、マルチレンズアレイ10の外周部14にはレンズ層30が形成されない非膜形成領域となる。

【0030】

(3.本実施形態の作用効果)

以上、説明した本実施形態によれば、以下の作用効果を奏することができる。

上記実施形態では、外周に沿って溝部12が形成されたマルチレンズアレイ10の表面全体に成膜材料31を塗布して押圧する。このとき、適正な押圧条件でレンズ層30を成形したとしても、装置起因の場合、または成膜材料31の密度や粘度などの状態が不安定な場合に、成膜材料31が膜形成領域全体に行き届かなかったり、成膜材料31が非膜形成領域にはみ出したりすることがある。上記実施形態では、膜形成領域の外周に沿って形成された溝部12内に、押圧によりはみ出した成膜材料31が入り込む。したがって、マイクロレンズアレイ10の外周部14の表面にはレンズ層30が形成されない非膜形成領域を簡単に形成することができる。

このようにして形成されたレンズ層30は、その外周縁に突起が形成されることもないため、後工程においてマルチレンズ基板1の外周部分に装置が接触したとしてもパーティクルが発生する等の問題を生じない。そのため、作業効率よく工程を進めることができる。

【0031】

また、上記実施形態では、適量と思われる量より5%分増量した成膜材料31を塗布するため、押圧したときに成膜材料31が不足するという事態は発生しない。5%分増量することにより、膜形成領域からはみ出す成膜材料31の量を推定することができ、その量を十分に収納可能な容積の溝部12を形成することができる。したがって、押圧したときに余分な成膜材料31を確実に溝部12に収納することができる。すなわち、マイクロレンズアレイ10の外周部14の表面にはレンズ層30が形成されない非膜形成領域を簡単に形成することができる。

このように、成膜材料31の塗布量を5%分増量するだけでよいため、成膜材料31の塗布量を細かく制御する必要がない。したがって、ディスペンサー等で樹脂を供給する際、樹脂材料の粘度変化に応じて吐出圧力および吐出時間を変更するといった煩雑な作業を省略することができる。

【0032】

さらに、上記実施形態では、レンズ層30を形成する樹脂として紫外線硬化樹脂を用いた。紫外線硬化樹脂は、紫外線を照射することで樹脂を硬化させるため、高温での熱処理を必要としない。そのため、マルチレンズアレイ10を劣化させることなく、高品質な製品を提供することができる。

【0033】

(4.変形例)

なお、本発明は上記実施形態に限定されるものではない。

例えば、上記実施形態では、プライマー層20を形成してマルチレンズアレイ10とレンズ層30との密着性を向上させたが、プライマー層20を形成しない構成としてもよい。この場合でも、マルチレンズアレイ10の凹部11内に成膜材料31を充填するため、アンカー効果により、マルチレンズアレイ10とレンズ層30との密着性は、比較的高いものとなる。

また、上記実施形態では、マイクロレンズアレイ10に対して、エッチングにより溝部12を形成したが、溝部12が形成される方法であれば特に限定されない。例えば、機械加工等により形成してもよい。

マイクロレンズアレイ以外のものをワークとして用いる場合は、ワークに用いられる材料に対して最適な方法を用いればよく、特に限定されるものではない。

【0034】

さらに、上記実施形態ではワークとしてマルチレンズアレイを用いたが、非膜形成領域を有するものであれば、特に限定されない。例えば、半導体装置に用いられるウェハのほか、各種装置に用いられる光学物品等が挙げられる。

また、膜として使用される材料は、上記実施形態で例示したものに限られず、ワークの用途に応じた材料を用いて形成してもよい。例えば、半導体装置に用いられるウェハをワークとした場合、絶縁性のSOG(Spin on Glass)膜を使用することができる。

【産業上の利用可能性】

【0035】

本発明は、膜が形成されない非膜形成領域を有する各種ワークの表面に膜を形成する方法として広く利用することができる。

【符号の説明】

【0036】

1…マルチレンズ基板、10…マルチレンズアレイ、11…凹部、12…溝部、13…内周部、14…外周部、20…プライマー層、30…レンズ層、31…成膜材料、6…プレスガラス、61…石英基材、62…押圧撥水層。

【特許請求の範囲】

【請求項1】

ワークの表面に所定のパターンの膜を形成する膜形成方法であって、

前記ワークの表面に前記膜を形成する膜形成領域の外周に沿って凹状の溝部を形成するワーク成形工程と、

前記ワークの表面に成膜材料を塗布する塗布工程と、

押圧部材を用いて前記成膜材料を押圧する押圧工程と、を備えた

ことを特徴とする膜形成方法。

【請求項2】

請求項1に記載の膜形成方法において、

前記ワークの表面に前記膜を形成しない非膜形成領域は、前記ワークの外周端縁から所定距離内側までの領域である

ことを特徴とする膜形成方法。

【請求項3】

請求項1または請求項2に記載の膜形成方法において、

前記溝部は、

幅が0.25mm以上かつ0.75mm以下であり、

深さが0.1mm以上かつ前記ワークの厚みの1/2倍以下である

ことを特徴とする膜形成方法。

【請求項4】

請求項1から請求項3のいずれかに記載の膜形成方法において、

前記ワーク成形工程は、エッチングにより前記溝部を形成する

ことを特徴とする膜形成方法。

【請求項5】

請求項1から請求項4のいずれかに記載の膜形成方法において、

前記塗布工程の前に、

前記ワークの表面にプライマー層を形成するプライマー層形成工程を有する

ことを特徴とする膜形成方法。

【請求項6】

請求項1から請求項5のいずれかに記載の膜形成方法において、

前記成膜材料は、紫外線硬化性樹脂を含む

ことを特徴とする膜形成方法。

【請求項1】

ワークの表面に所定のパターンの膜を形成する膜形成方法であって、

前記ワークの表面に前記膜を形成する膜形成領域の外周に沿って凹状の溝部を形成するワーク成形工程と、

前記ワークの表面に成膜材料を塗布する塗布工程と、

押圧部材を用いて前記成膜材料を押圧する押圧工程と、を備えた

ことを特徴とする膜形成方法。

【請求項2】

請求項1に記載の膜形成方法において、

前記ワークの表面に前記膜を形成しない非膜形成領域は、前記ワークの外周端縁から所定距離内側までの領域である

ことを特徴とする膜形成方法。

【請求項3】

請求項1または請求項2に記載の膜形成方法において、

前記溝部は、

幅が0.25mm以上かつ0.75mm以下であり、

深さが0.1mm以上かつ前記ワークの厚みの1/2倍以下である

ことを特徴とする膜形成方法。

【請求項4】

請求項1から請求項3のいずれかに記載の膜形成方法において、

前記ワーク成形工程は、エッチングにより前記溝部を形成する

ことを特徴とする膜形成方法。

【請求項5】

請求項1から請求項4のいずれかに記載の膜形成方法において、

前記塗布工程の前に、

前記ワークの表面にプライマー層を形成するプライマー層形成工程を有する

ことを特徴とする膜形成方法。

【請求項6】

請求項1から請求項5のいずれかに記載の膜形成方法において、

前記成膜材料は、紫外線硬化性樹脂を含む

ことを特徴とする膜形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−240572(P2010−240572A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−91851(P2009−91851)

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]