膜形成方法

【課題】成膜用マスクを用いて被成膜物に成膜した後に成膜用マスクを取り外す際に、被成膜物から成膜された膜が剥がれることを防ぎ、所定の形状の膜を被成膜物に形成することができる膜形成方法を提供する

【解決手段】一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、を備えていることを特徴とする。

【解決手段】一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜によって所定の形状の膜を被成膜物に形成する膜形成方法に関する。

【背景技術】

【0002】

電子機器に多く用いられている電子部品素子は、例えば、被成膜物に所定の形状の膜が成膜されて形成され、素子搭載部材と蓋部材とで気密封止される。

このような電子部品素子の一例である圧電振動素子200は、例えば、図4に示すように、被成膜物である圧電片210が音叉形状となっており、この圧電片210に所定の形状の膜が形成されている。

【0003】

圧電片210は、例えば、図4に示すように、基部211と二つ一対の振動腕部212とから構成され、フォトリソグラフィ技術とエッチング技術によって音叉形状に形成されている。

【0004】

基部211は、例えば、図4に示すように、両主面が矩形形状の平板状に形成されている。

【0005】

二つ一対の振動腕部212は、例えば、図4に示すように、基部211の所定の一つの側面から同一方向に延設されている。

【0006】

膜は、例えば、圧電片210の所定の位置に所定の形状で形成されている。

また、膜は、励振電極221(221a,221c)と接続電極222と配線部223と周波数調整用電極230とから構成されている。

【0007】

励振電極221は、例えば、図4に示すように、それぞれの振動腕部212に4つ一対で設けられ、基部211の一方の主面と同一平面となっている振動腕部212の面と、基部211の他方の主面と同一平面となっている振動腕部212の面と、隣接する振動腕部212側を向く振動腕部212の面と、この隣接する振動腕部212側を向く振動腕部212の面に対向する面とにそれぞれ一つずつ設けられている。

また、励振電極221は、基部211の一方の主面と同一平面となっている振動腕部212の面に設けられている励振電極221aが基部211の他方の主面と同一平面となっている振動腕部212の面に設けられている励振電極221と電気的に接続されている。

また、励振電極221は、隣接する振動腕部212側を向く振動腕部212の面に設けられている励振電極221cが隣接する振動腕部212側を向く振動腕部212の面に設けられている励振電極221と電気的に接続されている。

従って、振動腕部212の対向している面に設けられている励振電極221が同電位となる構造となっている。

【0008】

接続電極222は、例えば、図4に示すように、二つ一対となっており、基部211の一方の主面から基部211の他方の主面にわたって設けられつつ、基部211の一方の主面を見た場合、振動腕部212に接している基部211の辺に対向する基部211の辺の両端部に位置するように設けられている。

【0009】

配線部223は、所定の励振電極221間、又は、所定の励振電極221と接続電極222との間を電気的に接続させるように圧電片210に設けられている。

【0010】

このような圧電振動素子220は、一方の接続電極222が基部211の一方の主面と同一平面となっている一方の振動腕部212の面に設けられている励振電極221aと隣接する振動腕部212側を向く他方の振動腕部212の面に設けられている励振電極221と配線部223によって電気的に接続されている状態となっている。

このとき、同一振動腕部212内の対向する面に設けられている励振電極221は、電気的に接続されている。

【0011】

周波数調整用電極230は、図4に示すように、二つ一対となっており、基部211の両主面と同一平面の振動腕部212の面にそれぞれ一つずつ設けられている。

また、周波数調整用電極230は、一般的に、励振電極221と接続電極222と配線部223と比較して、厚みが厚くなっている。

また、周波数調整用電極230は、例えば、クロム層の上に金層が設けられた金属からなる積層構造となっている。

【0012】

このような圧電振動素子230は、二つ一対の接続電極222に交番電圧を印加させることで、二つ一対の振動腕部212を振動させる構造となっている。

【0013】

また、このような圧電振動素子で振動腕部212が振動しているときの電気的状態を瞬間的にとらえると、一方の振動腕部212では、一方の振動腕部212の所定の二つの励振電極212がプラス電位となり、一方の振動腕部212の所定の他の二つの励振電極212がマイナス電位となり、所定の二つの励振電極212から所定の他の二つの励振電極に向かう向きに電界が生じている。

このとき、他方の振動腕部212では、他方の振動腕部212の所定の二つの励振電極212がマイナス電位となり、他方の振動腕部212の所定の他の二つの励振電極212がプラス電位となり、所定の他の二つの励振電極212から所定の二つの励振電極212に向かう向きに電界が生じている。

このような圧電振動素子200は、交番電圧が二つ一対の接続電極222に接続され、それぞれの振動腕部212に電界が生じることによってそれぞれの振動腕部212に伸縮現象が生じ、振動腕部212に設定した所定の共振周波数で屈曲振動する。

なお、このような圧電振動素子200は、それぞれの振動腕部212に設けられている周波数調整用電極230を構成する金属の量を増減させることで、共振周波数を調整することができる構成となっている(例えば、特許文献1参照)。

【0014】

前述したような電子部品素子の一例である圧電振動素子200の膜は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっており、励振電極221と接続電極222と配線部223と周波数調整用電極230として形成されている。

一般的に、励振電極221と接続電極222と配線部223はフォトリソグラフィ技術とエッチング技術によって形成されており、周波数調整用電極230はスパッタ法を用いて形成されている。

【0015】

以下、周波数調整用電極230を成膜し形成する膜形成方法について説明する。

このとき、前述した圧電片210が被成膜物H(図6(b)参照)であり、周波数調整用電極230が成膜され形成される膜M2(図6(b)参照)に該当する。

このような膜形成方法は、例えば、マスク配置工程、成膜工程、マスク取り外し工程、を備えている。

【0016】

(マスク配置工程)

マスク配置工程は、図5に示すように、一方の主面から他方の主面まで貫通し、かつ、両主面側の開口部が同形状となっている成膜用空間241を有する成膜用マスク240の一方の主面を、被成膜物Hに接触させて成膜用マスク240を配置する工程である。

このとき、成膜用マスク240の一方の主面側の開口部及び成膜用マスク240の他方の主面側の開口部の大きさは、周波数調整用電極230の大きさと同じ大きさとなっている。

また、マスク配置工程では、成膜用マスク240の他方の主面側から成膜用マスク240の一方の主面側に向かう向きで見た場合に、被成膜物Hの膜が形成される部分が成膜用マスク240の成膜用空間241の開口部と重なるように配置され保持される。

【0017】

(成膜工程)

成膜工程は、膜形成工程は、図6(a)及び図6(b)に示すように、成膜用マスク240の他方の主面側から膜M(M1,M2)を成膜する工程である。

成膜工程では、例えば、スパッタ法が用いられ、図6(a)に示すように、成膜源Sが成膜用マスク240の一方の主面に対して成膜用マスク240の他方の主面側に位置した状態で、成膜用マスク240の他方の主面から成膜用マスク240の一方の主面に向かう向きに成膜を行う。

従って、成膜工程後の成膜された膜Mは、図6(b)に示すように、成膜用マスク240の他方の主面側に成膜される膜M1と成膜用空間241内を向く被成膜物Hの面に成膜される膜M2とから構成される。

前述したように、成膜用マスク240は、両主面側の成膜用空間241の開口部の大きさが同じとなっている。このため、成膜用空間241内であって被成膜物Hに成膜される膜M2は、被成膜物Hに接触している面とこの面に対向する面とが成膜用空間241内に露出する成膜用マスク240の面に接する状態で成膜される。

ここで、被成膜物Hに成膜される膜M2の被成膜物Hに接触される面を被成膜物Hに成膜される膜M2の一方の主面とし、この被成膜物Hに成膜される膜M2の一方の主面に対向する面を被成膜物Hに成膜される膜M2の他方の主面とし、被成膜物Hに成膜される膜M2の両主面に接触する面を被成膜物Hに成膜される膜M2の側面とする。

つまり、成膜用空間241内を向く被成膜物Hに成膜される膜M2は、被成膜物Hに成膜される膜M2の側面の全面が成膜用マスク240に設けられた成膜用空間241内の面に接している状態で成膜される。

【0018】

(マスク取り外し工程)

マスク取り外し工程は、被成膜物Hから成膜用マスク240を取り外す工程である。

【0019】

従って、このような膜形成方法では、一方の主面から他方の主面にかけて貫通し、かつ、一方の主面側の開口部の大きさと他方の主面側の開口部の大きさとが同じ大きさとなっている成膜用空間241を有した成膜用マスク240の一方の主面を被成膜物Hに接触させて成膜用マスク240を配置し、成膜用マスク240の他方の主面側から膜Mが成膜され、成膜用マスク240を取り外すことで、被成膜物Hに膜が形成される。

【先行技術文献】

【特許文献】

【0020】

特開2007−329879号公報

【発明の概要】

【発明が解決しようとする課題】

【0021】

しかしながら、従来の膜形成方法では、成膜用マスクの両主面側の成膜用空間の開口部の大きさが同じとなっているため、成膜用マスクの一方の主面を被成膜物に接触させて膜を成膜した場合、被成膜物に成膜された膜の側面全面が成膜用マスクに設けられた成膜用空間内の面に接触した状態となる。

このため、従来の膜形成方法では、被成膜物と成膜された膜との密着強度が成膜用マスクと成膜された膜との密着強度より弱くなった状態で膜が成膜されるので、成膜用マスクを取り外す場合、被成膜物から成膜された膜が一緒に剥がれてしまう恐れがある。

従って、従来の膜形成方法では、被成膜物から成膜された膜が剥がれてしまい所定の形状の膜を形成することができず、生産性が低下する恐れがある。

【0022】

そこで、本発明は、成膜用マスクを用いて被成膜物に成膜した後に成膜用マスクを取り外す際に、被成膜物から成膜された膜が剥がれることを防ぎ、所定の形状の膜を被成膜物に形成することができる膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

前記課題を解決するために、一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、を備えていることを特徴とする。

【発明の効果】

【0024】

このような膜形成方法によれば、成膜用マスクの一方の主面側の成膜用空間の開口部の大きさが成膜用マスクの他方の主面側の成膜用空間の開口部の大きさより大きいので、成膜用マスクの一方の主面を被成膜物に接触させて膜を成膜した場合、被成膜物に成膜される膜の被成膜物に接する面に対向する面が成膜用マスクに設けられた成膜用空間内の面に接触させずに成膜することができる。

このため、このような膜形成方法によれば、従来の膜形成方法と比較して成膜用マスクと成膜された膜との密着強度が被成膜物と成膜された膜と密着強度より弱くなった状態で膜を成膜することができるので、成膜用マスクを取り外す場合、被成膜物から成膜された膜が一緒に剥がれることを防ぐことができる。

従って、このような膜形成方法によれば、被成膜物に成膜された膜と被成膜物との密着強度を被成膜物に成膜された膜と成膜用空間内を向く成膜用マスクとの密着強度より従来の膜形成方法の場合と比較して強くすることができるので、成膜用マスクを取り外す際に、被成膜物から膜が剥がれることを防ぐことができ、生産性を向上させることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る膜形成方法を用いた電子部品素子の一例を示す斜視図である。

【図2】本発明の実施形態に係る膜形成方法のマスク配置工程の状態の一例を示す断面図である。

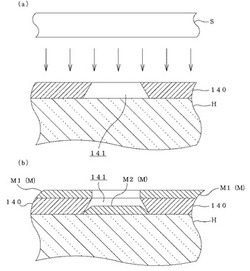

【図3】(a)は、本発明の実施形態に係る膜形成方法の成膜工程の状態の一例を示す断面図であり、(b)は、本発明の実施形態に係る膜形成方法の膜形成工程後の状態の一例を示す断面図である。

【図4】従来の実施形態に係る膜形成方法を用いた電子部品素子の一例を示す斜視図である。

【図5】従来の膜形成方法のマスク配置工程の状態の一例を示す断面図である。

【図6】(a)は、従来の膜形成方法の成膜工程の状態の一例を示す断面図であり、(b)は、従来の膜形成方法の成膜工程後の状態の一例を示す断面図である。

【発明を実施するための形態】

【0026】

次に、本発明を実施するための最良の形態について説明する。なお、各図面において各構成要素の状態を分かりやすくするために誇張している。

【0027】

本発明の実施形態に係る膜形成方法は、被成膜物に膜が成膜されている電子部品素子を製造する際に用いられる。

ここで、被成膜物に膜が成膜されている電子部品素子は、例えば、図1に示すような圧電振動素子100が用いられる。

以下、圧電振動素子100について説明する。

【0028】

本発明の実施形態に係る膜形成方法に用いられる圧電振動素子100は、図1に示すように、圧電片110と励振電極121と接続電極122と配線部123と周波数調整用電極130とから構成されている。

【0029】

圧電片210は、被成膜物であって、例えば、図1に示すように、基部111と二つ一対の振動腕部112とから構成され、フォトリソグラフィ技術とエッチング技術によって音叉形状に形成されている。

また、圧電片210は、圧電材料からなり、例えば、水晶部材が用いられている。

【0030】

基部111は、例えば、図1に示すように、両主面が矩形形状に平板状に形成されている。

【0031】

二つ一対の振動腕部112は、例えば、図1に示すように、基部111の所定の一つの側面から同一方向に延設されている。

【0032】

励振電極121と接続電極122と配線部123と周波数調整用電極130は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっており、被成膜物である圧電片110の所定の位置に所定の形状で形成されている。

【0033】

励振電極121は、例えば、図1に示すように、それぞれの振動腕部112に4つ一対で設けられ、基部111の一方の主面と同一平面となっている振動腕部112の面と、基部111の他方の主面と同一平面となっている振動腕部112の面と、隣接する振動腕部112側を向く振動腕部112の面と、この隣接する振動腕部112側向く面に対向する振動腕部112の面と、にそれぞれ一つずつ設けられている。

また、励振電極121は、基部111の一方の主面と同一平面となっている振動腕部112の面に設けられている振動腕部112の面に設けられている励振電極121aが同一の振動腕部112であって基部111の他方の主面と同一平面となっている振動腕部112の面に設けられている振動腕部112の面に設けられている励振電極121と電気的に接続されている。

また、励振電極121は、隣接する振動腕部112側を向く振動腕部112の面に設けられている励振電極121cが同一振動腕部112であって隣接する振動腕部112側を向く面に対向する振動腕部112の面に設けられている励振電極121dと電気的に接続されている。

従って、同一の振動腕部112であって対向している二面に設けられている励振電極121が同電位となる構造となっている。

【0034】

接続電極223は、例えば、図1に示すように、二つ一対となっており、基部111の一方の主面から基部111の他方の主面にわたって設けられつつ、基部111の一方の主面を見た場合、振動腕部112に接している基部111の辺に対向する基部111の辺の両端部に位置するように設けられている。

【0035】

配線部123は、所定の励振電極122間、又は、所定の励振電極121と接続電極122との間を電気的に接続させるように圧電片110に設けられている。

【0036】

従って、一方の接続電極122は、一方の振動腕部112に設けられている励振電極121aと、他方の振動腕部112に設けられている励振電極121cとに、配線部123によって電気的に接続されている。このとき、同一振動腕部112内の対向する面にそれぞれ設けられている励振電極122は、配線部123によって電気的に接続された状態となっている。

【0037】

周波数調整用電極130は、図1に示すように、二つ一対となっており、基部111の両主面と同一平面の振動腕部112の面の先端側にそれぞれ一つずつ設けられている。

また、周波数調整用電極130は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっている。

また、周波数調整用電極130は、励振電極121と接続電極123と配線部124と比較して厚みが厚くなっている。

【0038】

このような圧電振動素子100は、二つ一対の接続電極122に交番電圧を印加させることで、二つ一対の振動腕部112を振動させる構造となっている。

【0039】

振動腕部112が振動しているときの電気的状態を瞬間的にとらえると、一方の振動腕部112では、一方の振動腕部112の所定の二つの励振電極121がプラス電位となり、一方の振動腕部112の所定の他の二つの励振電極121がマイナス電位となり、所定の二つの励振電極121から所定の他の二つの励振電極121に向かう向きに電界が生じている。

このとき、他方の振動腕部112では、他方の振動腕部112の所定の二つの励振電極121がマイナス電位となり、他方の振動腕部112の所定の他の二つの励振電極121がプラス電位となり、所定の他の二つの励振電極121から所定の二つの励振電極121に向かう向きに電界が生じている。

従って、圧電振動素子100は、二つ一対の接続電極122に交番電圧が接続され、それぞれの振動腕部112に電界が生じることによって、それぞれの振動腕部112に伸縮現象が生じ、振動腕部112に設定した共振周波数で屈曲振動する。

なお、このような圧電振動素子100は、それぞれの振動腕部112に設けられている周波数調整用電極130を構成する金属の量を増減させることで、共振周波数を調整することができる構成となっている。

【0040】

本発明の実施形態に係る膜形成方法が用いられた電子部品素子の一例である圧電振動素子100では、例えば、励振電極121や接続電極122や配線部124と比較し膜厚が厚い周波数調整用電極130が本発明の実施形態に係る膜形成方法が用いられ、圧電片110の所定の位置に所定の形状となるように成膜され形成されている。

【0041】

次に、本発明の実施形態に係る膜形成方法について説明する。

本発明の実施形態に係る膜形成方法は、マスク配置工程、膜形成工程、マスク取り外し工程、を備えている。

ここで、本発明の実施形態に係る膜形成方法では、前述した圧電振動素子200の被成膜物である圧電片110に膜である周波数調整用電極130を成膜し所定の形状の膜を形成する場合を例に説明する。

以下、圧電片110を被成膜物H(図3(b)参照)とし、周波数調整用電極130を被成膜物に成膜される膜M2(図3(b)参照)として説明する。

【0042】

(マスク配置工程)

マスク配置工程は、図2に示すように、一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部より大きくなっている成膜用空間141を有する成膜用マスク140の一方の主面を、被成膜物Hに接触させて前記成膜用マスク140を配置する工程である。

【0043】

成膜用マスク140は、例えば、金属が用いられ、平板状に形成されている。

また、成膜用マスク140は、成膜用マスク140の一方の主面から成膜用マスク140の他方の主面にかけて貫通している成膜用空間141を有している。

【0044】

成膜用空間141は、成膜用マスク140の一方の主面側の開口部の大きさが成膜用マスク140の他方の主面側の開口部の大きさと比較して大きくなっている。

従って、成膜用マスク140は、成膜用マスク140の一方の主面側から成膜用空間141の開口部を見た場合、成膜用マスク140の一方の主面側の開口部の内縁側に成膜用マスク140の他方の主面側の開口部が位置しており、成膜用マスク140の他方の主面側から成膜用空間141の開口部を見た場合、成膜用マスク140の一方の主面側の開口部が見えない構造となっている。

【0045】

成膜用空間141の一方の主面側の開口部の大きさ及び他方の主面側の開口部の大きさは、後述する成膜工程後に、被成膜物Hに成膜される膜M2(図3(b)参照)が周波数調整用電極130の大きさと同じ大きさとなる大きさとなっている。

従って、成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさは、少なくとも周波数調整用電極130(図1参照)の大きさより小さくなっている。

また、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさは、周波数調整用電極130の大きさ以上となっている。

【0046】

マスク配置工程では、図2に示すように、成膜用マスク140の一方の主面を被成膜物Hに接触させている。

このとき、成膜用マスク140側から被成膜物Hである圧電片110を見た場合、成膜用マスク140の他方の主面側の成膜用空間141の底面に周波数調整用電極130が形成される部分が位置している。

【0047】

なお、成膜用マスク140は、例えば、磁石を用いることによって、マスク配置工程後に、被成膜物Hの所定の位置に接触させた状態で保持することができる構成となっている。

ここで、成膜用マスク140が磁石によってマスク配置工程後に被成膜物Hの所定の位置に接触させた状態で保持している構成について説明しているが、マスク配置工程後に被成膜物Hの所定の一に接触させた状態で保持することができれば、例えば、ネジを用いてもよい。

【0048】

(成膜工程)

成膜工程は、前記成膜用マスク140の他方の主面側から前記成膜用空間141内を向く向きに膜を成膜する工程である。

成膜工程では、例えば、スパッタ法が用いられ、図3(a)及び図3(b)に示すように、成膜源Sが成膜用マスク140の一方の主面に対して成膜用マスク140の他方の主面側に位置され、成膜用マスク140の他方の主面側から成膜用マスク140の一方の主面側に向かう向きに膜M(M1,M2)が成膜される。

従って、成膜工程後の成膜された膜Mは、図3(b)に示すように、成膜用マスク140の他方の主面側に成膜された膜M1と成膜用空間141内を向く被成膜物Hに成膜された膜M2とから構成される。

【0049】

このとき、成膜用マスク140は、前述したように、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさが成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさより大きくなっている。

また、成膜工程では、この成膜用マスク140の一方の主面を被成膜物Hに接触させて、成膜用マスク140の他方の主面側から一方の主面側に向かう向きに膜Mを成膜している。

このため、被成膜物Hに成膜された膜M2は、被成膜物Hに接触している面に対向する面が成膜用マスク140に設けられた成膜用空間141内の面に接触しない。

ここで、被成膜物Hに成膜された膜M2の被成膜物Hに接している面及びこの面に対向する被成膜物Hに成膜された膜M2の面を被成膜物Hに成膜された膜M2の主面とし、被成膜物Hに成膜された膜M2の両主面に接している面を被成膜物Hに成膜された膜M2の側面とする。

つまり、被成膜物Hに成膜された膜M2は、被成膜物に接触している面が成膜用マスク140の成膜用空間141内の面に接触し、かつ、被成膜物に接触している面に対向する面が成膜用マスク140の成膜用空間141内の面に接触していない状態となっている。

【0050】

従って、成膜工程では、被成膜物Hに成膜された膜M2の側面と成膜用マスク140に設けられた成膜用空間141内の面とが接触する面積が、従来と比較し少ない状態で被成膜物Hに成膜される。

このため、成膜工程では、被成膜物Hに成膜された膜M2と成膜用マスク140の密着強度を従来と比較し弱くすることができる。

【0051】

(マスク取り外し工程)

マスク取り外し工程は、前記成膜された前記被成膜物Hから前記成膜用マスク140を取り外す工程である。

マスク取り外し工程では、被成膜物Hに成膜された膜M2と成膜用マスク140との密着強度が従来と比較し弱くなっている状態で成膜用マスク140が取り外される。

従って、マスク取り外し工程では、被成膜物Hと被成膜物Hに成膜された膜M2との密着強度が被成膜物Hに成膜された膜M2と成膜用マスク140との密着強度より強い状態で成膜用マスク140を取り外すことが可能となり、成膜用マスク140を取り外す場合に被成膜物Hから膜が剥がれることを防ぐことができる。

【0052】

このような本発明の実施形態に係る膜形成方法によれば、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさが成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさより大きいので、成膜用マスク140の一方の主面を被成膜物Hに接触させて膜Mを成膜した場合、被成膜物Hに成膜される膜M2の被成膜物Hに接する面に対向する面が成膜用マスク140に設けられた成膜用空間141内の面に接触させずに成膜することができる。

このため、このような本発明の実施形態に係る膜形成方法によれば、従来の膜形成方法と比較して成膜用マスク140と成膜された膜M2との密着強度が被成膜物Hと成膜された膜M2と密着強度より弱くなった状態で膜M2を成膜することができるので、成膜用マスク140を取り外す場合、被成膜物Hから成膜された膜M2が一緒に剥がれることを防ぐことができる。

従って、このような本発明の実施形態に係る膜形成方法によれば、被成膜物Hに成膜された膜M2と被成膜物Hとの密着強度を被成膜物Hに成膜された膜M2と成膜用空間141内を向く成膜用マスク140との密着強度より従来の膜形成方法の場合と比較して強くすることができるので、成膜用マスク140を取り外す際に、被成膜物Hから膜M“が剥がれることを防ぐことができ、生産性を向上させることができる。

【0053】

なお、スパッタ法を用いて膜を形成する場合について説明しているが、例えば、蒸着法を用いてもよい。

【0054】

また、成膜用マスクの断面形状を見た場合の成膜用空間内を向く成膜用マスクの面がテーパ状になっている状態を図示しているが、成膜用マスクの一方の主面側から開口部を見た場合に、成膜用空間の一方の主面側の開口部の内縁側に成膜用空間の他方の主面側の開口部に位置していれば、例えば、成膜用マスクの断面形状を見た場合の成膜用空間内を向く成膜用マスクの面が階段状になっていてもよい。

【0055】

また、被成膜物に成膜された膜であって被成膜物に接触している面が成膜用マスクに設けられた成膜用空間内の面に接触している場合について説明しているが、被成膜物に成膜された膜であって被成膜物に接触している面に対向する面が成膜用マスクに設けられた成膜用空間内の面に接触していなければ、例えば、被成膜物に成膜された膜の被成膜物に接触している面が成膜用マスクに設けられている成膜用空間内の面積に接触していなくてもよい。

【0056】

また、本発明の実施形態に係る膜形成方法で周波数調整用電極を形成する場合を例に説明しているが、例えば、励振電極、接続電極、配線部を形成する場合に用いてもよい。

【0057】

また、圧電振動素子の圧電片が音叉形状となっている場合について説明しているが、例えば、圧電片が平板状となっていてもよい。また、例えば、主面に凸部を有した圧電片であってもよい。また、例えば、主面に凹部を有した圧電片であってもよい。

【0058】

また、被成膜物に膜が成膜されている電子部品素子が圧電振動素子となっている場合について説明しているが、例えば、透明部材のガラスに反射防止膜が設けられている光学部品素子あってもよい。

【0059】

100,200 圧電振動素子

110,210 圧電片

111,211 基部

112,212 振動腕部

121,221 励振電極

122,222 接続電極

123,223 配線部

130,230 周波数調整用電極

140,240 成膜用マスク

141,241 成膜用空間

M 膜

M1 成膜用マスクに成膜された膜

M2 被成膜物に成膜された膜

H 被成膜物

S 成膜源

【技術分野】

【0001】

本発明は、成膜によって所定の形状の膜を被成膜物に形成する膜形成方法に関する。

【背景技術】

【0002】

電子機器に多く用いられている電子部品素子は、例えば、被成膜物に所定の形状の膜が成膜されて形成され、素子搭載部材と蓋部材とで気密封止される。

このような電子部品素子の一例である圧電振動素子200は、例えば、図4に示すように、被成膜物である圧電片210が音叉形状となっており、この圧電片210に所定の形状の膜が形成されている。

【0003】

圧電片210は、例えば、図4に示すように、基部211と二つ一対の振動腕部212とから構成され、フォトリソグラフィ技術とエッチング技術によって音叉形状に形成されている。

【0004】

基部211は、例えば、図4に示すように、両主面が矩形形状の平板状に形成されている。

【0005】

二つ一対の振動腕部212は、例えば、図4に示すように、基部211の所定の一つの側面から同一方向に延設されている。

【0006】

膜は、例えば、圧電片210の所定の位置に所定の形状で形成されている。

また、膜は、励振電極221(221a,221c)と接続電極222と配線部223と周波数調整用電極230とから構成されている。

【0007】

励振電極221は、例えば、図4に示すように、それぞれの振動腕部212に4つ一対で設けられ、基部211の一方の主面と同一平面となっている振動腕部212の面と、基部211の他方の主面と同一平面となっている振動腕部212の面と、隣接する振動腕部212側を向く振動腕部212の面と、この隣接する振動腕部212側を向く振動腕部212の面に対向する面とにそれぞれ一つずつ設けられている。

また、励振電極221は、基部211の一方の主面と同一平面となっている振動腕部212の面に設けられている励振電極221aが基部211の他方の主面と同一平面となっている振動腕部212の面に設けられている励振電極221と電気的に接続されている。

また、励振電極221は、隣接する振動腕部212側を向く振動腕部212の面に設けられている励振電極221cが隣接する振動腕部212側を向く振動腕部212の面に設けられている励振電極221と電気的に接続されている。

従って、振動腕部212の対向している面に設けられている励振電極221が同電位となる構造となっている。

【0008】

接続電極222は、例えば、図4に示すように、二つ一対となっており、基部211の一方の主面から基部211の他方の主面にわたって設けられつつ、基部211の一方の主面を見た場合、振動腕部212に接している基部211の辺に対向する基部211の辺の両端部に位置するように設けられている。

【0009】

配線部223は、所定の励振電極221間、又は、所定の励振電極221と接続電極222との間を電気的に接続させるように圧電片210に設けられている。

【0010】

このような圧電振動素子220は、一方の接続電極222が基部211の一方の主面と同一平面となっている一方の振動腕部212の面に設けられている励振電極221aと隣接する振動腕部212側を向く他方の振動腕部212の面に設けられている励振電極221と配線部223によって電気的に接続されている状態となっている。

このとき、同一振動腕部212内の対向する面に設けられている励振電極221は、電気的に接続されている。

【0011】

周波数調整用電極230は、図4に示すように、二つ一対となっており、基部211の両主面と同一平面の振動腕部212の面にそれぞれ一つずつ設けられている。

また、周波数調整用電極230は、一般的に、励振電極221と接続電極222と配線部223と比較して、厚みが厚くなっている。

また、周波数調整用電極230は、例えば、クロム層の上に金層が設けられた金属からなる積層構造となっている。

【0012】

このような圧電振動素子230は、二つ一対の接続電極222に交番電圧を印加させることで、二つ一対の振動腕部212を振動させる構造となっている。

【0013】

また、このような圧電振動素子で振動腕部212が振動しているときの電気的状態を瞬間的にとらえると、一方の振動腕部212では、一方の振動腕部212の所定の二つの励振電極212がプラス電位となり、一方の振動腕部212の所定の他の二つの励振電極212がマイナス電位となり、所定の二つの励振電極212から所定の他の二つの励振電極に向かう向きに電界が生じている。

このとき、他方の振動腕部212では、他方の振動腕部212の所定の二つの励振電極212がマイナス電位となり、他方の振動腕部212の所定の他の二つの励振電極212がプラス電位となり、所定の他の二つの励振電極212から所定の二つの励振電極212に向かう向きに電界が生じている。

このような圧電振動素子200は、交番電圧が二つ一対の接続電極222に接続され、それぞれの振動腕部212に電界が生じることによってそれぞれの振動腕部212に伸縮現象が生じ、振動腕部212に設定した所定の共振周波数で屈曲振動する。

なお、このような圧電振動素子200は、それぞれの振動腕部212に設けられている周波数調整用電極230を構成する金属の量を増減させることで、共振周波数を調整することができる構成となっている(例えば、特許文献1参照)。

【0014】

前述したような電子部品素子の一例である圧電振動素子200の膜は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっており、励振電極221と接続電極222と配線部223と周波数調整用電極230として形成されている。

一般的に、励振電極221と接続電極222と配線部223はフォトリソグラフィ技術とエッチング技術によって形成されており、周波数調整用電極230はスパッタ法を用いて形成されている。

【0015】

以下、周波数調整用電極230を成膜し形成する膜形成方法について説明する。

このとき、前述した圧電片210が被成膜物H(図6(b)参照)であり、周波数調整用電極230が成膜され形成される膜M2(図6(b)参照)に該当する。

このような膜形成方法は、例えば、マスク配置工程、成膜工程、マスク取り外し工程、を備えている。

【0016】

(マスク配置工程)

マスク配置工程は、図5に示すように、一方の主面から他方の主面まで貫通し、かつ、両主面側の開口部が同形状となっている成膜用空間241を有する成膜用マスク240の一方の主面を、被成膜物Hに接触させて成膜用マスク240を配置する工程である。

このとき、成膜用マスク240の一方の主面側の開口部及び成膜用マスク240の他方の主面側の開口部の大きさは、周波数調整用電極230の大きさと同じ大きさとなっている。

また、マスク配置工程では、成膜用マスク240の他方の主面側から成膜用マスク240の一方の主面側に向かう向きで見た場合に、被成膜物Hの膜が形成される部分が成膜用マスク240の成膜用空間241の開口部と重なるように配置され保持される。

【0017】

(成膜工程)

成膜工程は、膜形成工程は、図6(a)及び図6(b)に示すように、成膜用マスク240の他方の主面側から膜M(M1,M2)を成膜する工程である。

成膜工程では、例えば、スパッタ法が用いられ、図6(a)に示すように、成膜源Sが成膜用マスク240の一方の主面に対して成膜用マスク240の他方の主面側に位置した状態で、成膜用マスク240の他方の主面から成膜用マスク240の一方の主面に向かう向きに成膜を行う。

従って、成膜工程後の成膜された膜Mは、図6(b)に示すように、成膜用マスク240の他方の主面側に成膜される膜M1と成膜用空間241内を向く被成膜物Hの面に成膜される膜M2とから構成される。

前述したように、成膜用マスク240は、両主面側の成膜用空間241の開口部の大きさが同じとなっている。このため、成膜用空間241内であって被成膜物Hに成膜される膜M2は、被成膜物Hに接触している面とこの面に対向する面とが成膜用空間241内に露出する成膜用マスク240の面に接する状態で成膜される。

ここで、被成膜物Hに成膜される膜M2の被成膜物Hに接触される面を被成膜物Hに成膜される膜M2の一方の主面とし、この被成膜物Hに成膜される膜M2の一方の主面に対向する面を被成膜物Hに成膜される膜M2の他方の主面とし、被成膜物Hに成膜される膜M2の両主面に接触する面を被成膜物Hに成膜される膜M2の側面とする。

つまり、成膜用空間241内を向く被成膜物Hに成膜される膜M2は、被成膜物Hに成膜される膜M2の側面の全面が成膜用マスク240に設けられた成膜用空間241内の面に接している状態で成膜される。

【0018】

(マスク取り外し工程)

マスク取り外し工程は、被成膜物Hから成膜用マスク240を取り外す工程である。

【0019】

従って、このような膜形成方法では、一方の主面から他方の主面にかけて貫通し、かつ、一方の主面側の開口部の大きさと他方の主面側の開口部の大きさとが同じ大きさとなっている成膜用空間241を有した成膜用マスク240の一方の主面を被成膜物Hに接触させて成膜用マスク240を配置し、成膜用マスク240の他方の主面側から膜Mが成膜され、成膜用マスク240を取り外すことで、被成膜物Hに膜が形成される。

【先行技術文献】

【特許文献】

【0020】

特開2007−329879号公報

【発明の概要】

【発明が解決しようとする課題】

【0021】

しかしながら、従来の膜形成方法では、成膜用マスクの両主面側の成膜用空間の開口部の大きさが同じとなっているため、成膜用マスクの一方の主面を被成膜物に接触させて膜を成膜した場合、被成膜物に成膜された膜の側面全面が成膜用マスクに設けられた成膜用空間内の面に接触した状態となる。

このため、従来の膜形成方法では、被成膜物と成膜された膜との密着強度が成膜用マスクと成膜された膜との密着強度より弱くなった状態で膜が成膜されるので、成膜用マスクを取り外す場合、被成膜物から成膜された膜が一緒に剥がれてしまう恐れがある。

従って、従来の膜形成方法では、被成膜物から成膜された膜が剥がれてしまい所定の形状の膜を形成することができず、生産性が低下する恐れがある。

【0022】

そこで、本発明は、成膜用マスクを用いて被成膜物に成膜した後に成膜用マスクを取り外す際に、被成膜物から成膜された膜が剥がれることを防ぎ、所定の形状の膜を被成膜物に形成することができる膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

前記課題を解決するために、一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、を備えていることを特徴とする。

【発明の効果】

【0024】

このような膜形成方法によれば、成膜用マスクの一方の主面側の成膜用空間の開口部の大きさが成膜用マスクの他方の主面側の成膜用空間の開口部の大きさより大きいので、成膜用マスクの一方の主面を被成膜物に接触させて膜を成膜した場合、被成膜物に成膜される膜の被成膜物に接する面に対向する面が成膜用マスクに設けられた成膜用空間内の面に接触させずに成膜することができる。

このため、このような膜形成方法によれば、従来の膜形成方法と比較して成膜用マスクと成膜された膜との密着強度が被成膜物と成膜された膜と密着強度より弱くなった状態で膜を成膜することができるので、成膜用マスクを取り外す場合、被成膜物から成膜された膜が一緒に剥がれることを防ぐことができる。

従って、このような膜形成方法によれば、被成膜物に成膜された膜と被成膜物との密着強度を被成膜物に成膜された膜と成膜用空間内を向く成膜用マスクとの密着強度より従来の膜形成方法の場合と比較して強くすることができるので、成膜用マスクを取り外す際に、被成膜物から膜が剥がれることを防ぐことができ、生産性を向上させることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る膜形成方法を用いた電子部品素子の一例を示す斜視図である。

【図2】本発明の実施形態に係る膜形成方法のマスク配置工程の状態の一例を示す断面図である。

【図3】(a)は、本発明の実施形態に係る膜形成方法の成膜工程の状態の一例を示す断面図であり、(b)は、本発明の実施形態に係る膜形成方法の膜形成工程後の状態の一例を示す断面図である。

【図4】従来の実施形態に係る膜形成方法を用いた電子部品素子の一例を示す斜視図である。

【図5】従来の膜形成方法のマスク配置工程の状態の一例を示す断面図である。

【図6】(a)は、従来の膜形成方法の成膜工程の状態の一例を示す断面図であり、(b)は、従来の膜形成方法の成膜工程後の状態の一例を示す断面図である。

【発明を実施するための形態】

【0026】

次に、本発明を実施するための最良の形態について説明する。なお、各図面において各構成要素の状態を分かりやすくするために誇張している。

【0027】

本発明の実施形態に係る膜形成方法は、被成膜物に膜が成膜されている電子部品素子を製造する際に用いられる。

ここで、被成膜物に膜が成膜されている電子部品素子は、例えば、図1に示すような圧電振動素子100が用いられる。

以下、圧電振動素子100について説明する。

【0028】

本発明の実施形態に係る膜形成方法に用いられる圧電振動素子100は、図1に示すように、圧電片110と励振電極121と接続電極122と配線部123と周波数調整用電極130とから構成されている。

【0029】

圧電片210は、被成膜物であって、例えば、図1に示すように、基部111と二つ一対の振動腕部112とから構成され、フォトリソグラフィ技術とエッチング技術によって音叉形状に形成されている。

また、圧電片210は、圧電材料からなり、例えば、水晶部材が用いられている。

【0030】

基部111は、例えば、図1に示すように、両主面が矩形形状に平板状に形成されている。

【0031】

二つ一対の振動腕部112は、例えば、図1に示すように、基部111の所定の一つの側面から同一方向に延設されている。

【0032】

励振電極121と接続電極122と配線部123と周波数調整用電極130は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっており、被成膜物である圧電片110の所定の位置に所定の形状で形成されている。

【0033】

励振電極121は、例えば、図1に示すように、それぞれの振動腕部112に4つ一対で設けられ、基部111の一方の主面と同一平面となっている振動腕部112の面と、基部111の他方の主面と同一平面となっている振動腕部112の面と、隣接する振動腕部112側を向く振動腕部112の面と、この隣接する振動腕部112側向く面に対向する振動腕部112の面と、にそれぞれ一つずつ設けられている。

また、励振電極121は、基部111の一方の主面と同一平面となっている振動腕部112の面に設けられている振動腕部112の面に設けられている励振電極121aが同一の振動腕部112であって基部111の他方の主面と同一平面となっている振動腕部112の面に設けられている振動腕部112の面に設けられている励振電極121と電気的に接続されている。

また、励振電極121は、隣接する振動腕部112側を向く振動腕部112の面に設けられている励振電極121cが同一振動腕部112であって隣接する振動腕部112側を向く面に対向する振動腕部112の面に設けられている励振電極121dと電気的に接続されている。

従って、同一の振動腕部112であって対向している二面に設けられている励振電極121が同電位となる構造となっている。

【0034】

接続電極223は、例えば、図1に示すように、二つ一対となっており、基部111の一方の主面から基部111の他方の主面にわたって設けられつつ、基部111の一方の主面を見た場合、振動腕部112に接している基部111の辺に対向する基部111の辺の両端部に位置するように設けられている。

【0035】

配線部123は、所定の励振電極122間、又は、所定の励振電極121と接続電極122との間を電気的に接続させるように圧電片110に設けられている。

【0036】

従って、一方の接続電極122は、一方の振動腕部112に設けられている励振電極121aと、他方の振動腕部112に設けられている励振電極121cとに、配線部123によって電気的に接続されている。このとき、同一振動腕部112内の対向する面にそれぞれ設けられている励振電極122は、配線部123によって電気的に接続された状態となっている。

【0037】

周波数調整用電極130は、図1に示すように、二つ一対となっており、基部111の両主面と同一平面の振動腕部112の面の先端側にそれぞれ一つずつ設けられている。

また、周波数調整用電極130は、例えば、クロム層の上に金層が設けられた金属からなる積層構造の膜となっている。

また、周波数調整用電極130は、励振電極121と接続電極123と配線部124と比較して厚みが厚くなっている。

【0038】

このような圧電振動素子100は、二つ一対の接続電極122に交番電圧を印加させることで、二つ一対の振動腕部112を振動させる構造となっている。

【0039】

振動腕部112が振動しているときの電気的状態を瞬間的にとらえると、一方の振動腕部112では、一方の振動腕部112の所定の二つの励振電極121がプラス電位となり、一方の振動腕部112の所定の他の二つの励振電極121がマイナス電位となり、所定の二つの励振電極121から所定の他の二つの励振電極121に向かう向きに電界が生じている。

このとき、他方の振動腕部112では、他方の振動腕部112の所定の二つの励振電極121がマイナス電位となり、他方の振動腕部112の所定の他の二つの励振電極121がプラス電位となり、所定の他の二つの励振電極121から所定の二つの励振電極121に向かう向きに電界が生じている。

従って、圧電振動素子100は、二つ一対の接続電極122に交番電圧が接続され、それぞれの振動腕部112に電界が生じることによって、それぞれの振動腕部112に伸縮現象が生じ、振動腕部112に設定した共振周波数で屈曲振動する。

なお、このような圧電振動素子100は、それぞれの振動腕部112に設けられている周波数調整用電極130を構成する金属の量を増減させることで、共振周波数を調整することができる構成となっている。

【0040】

本発明の実施形態に係る膜形成方法が用いられた電子部品素子の一例である圧電振動素子100では、例えば、励振電極121や接続電極122や配線部124と比較し膜厚が厚い周波数調整用電極130が本発明の実施形態に係る膜形成方法が用いられ、圧電片110の所定の位置に所定の形状となるように成膜され形成されている。

【0041】

次に、本発明の実施形態に係る膜形成方法について説明する。

本発明の実施形態に係る膜形成方法は、マスク配置工程、膜形成工程、マスク取り外し工程、を備えている。

ここで、本発明の実施形態に係る膜形成方法では、前述した圧電振動素子200の被成膜物である圧電片110に膜である周波数調整用電極130を成膜し所定の形状の膜を形成する場合を例に説明する。

以下、圧電片110を被成膜物H(図3(b)参照)とし、周波数調整用電極130を被成膜物に成膜される膜M2(図3(b)参照)として説明する。

【0042】

(マスク配置工程)

マスク配置工程は、図2に示すように、一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部より大きくなっている成膜用空間141を有する成膜用マスク140の一方の主面を、被成膜物Hに接触させて前記成膜用マスク140を配置する工程である。

【0043】

成膜用マスク140は、例えば、金属が用いられ、平板状に形成されている。

また、成膜用マスク140は、成膜用マスク140の一方の主面から成膜用マスク140の他方の主面にかけて貫通している成膜用空間141を有している。

【0044】

成膜用空間141は、成膜用マスク140の一方の主面側の開口部の大きさが成膜用マスク140の他方の主面側の開口部の大きさと比較して大きくなっている。

従って、成膜用マスク140は、成膜用マスク140の一方の主面側から成膜用空間141の開口部を見た場合、成膜用マスク140の一方の主面側の開口部の内縁側に成膜用マスク140の他方の主面側の開口部が位置しており、成膜用マスク140の他方の主面側から成膜用空間141の開口部を見た場合、成膜用マスク140の一方の主面側の開口部が見えない構造となっている。

【0045】

成膜用空間141の一方の主面側の開口部の大きさ及び他方の主面側の開口部の大きさは、後述する成膜工程後に、被成膜物Hに成膜される膜M2(図3(b)参照)が周波数調整用電極130の大きさと同じ大きさとなる大きさとなっている。

従って、成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさは、少なくとも周波数調整用電極130(図1参照)の大きさより小さくなっている。

また、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさは、周波数調整用電極130の大きさ以上となっている。

【0046】

マスク配置工程では、図2に示すように、成膜用マスク140の一方の主面を被成膜物Hに接触させている。

このとき、成膜用マスク140側から被成膜物Hである圧電片110を見た場合、成膜用マスク140の他方の主面側の成膜用空間141の底面に周波数調整用電極130が形成される部分が位置している。

【0047】

なお、成膜用マスク140は、例えば、磁石を用いることによって、マスク配置工程後に、被成膜物Hの所定の位置に接触させた状態で保持することができる構成となっている。

ここで、成膜用マスク140が磁石によってマスク配置工程後に被成膜物Hの所定の位置に接触させた状態で保持している構成について説明しているが、マスク配置工程後に被成膜物Hの所定の一に接触させた状態で保持することができれば、例えば、ネジを用いてもよい。

【0048】

(成膜工程)

成膜工程は、前記成膜用マスク140の他方の主面側から前記成膜用空間141内を向く向きに膜を成膜する工程である。

成膜工程では、例えば、スパッタ法が用いられ、図3(a)及び図3(b)に示すように、成膜源Sが成膜用マスク140の一方の主面に対して成膜用マスク140の他方の主面側に位置され、成膜用マスク140の他方の主面側から成膜用マスク140の一方の主面側に向かう向きに膜M(M1,M2)が成膜される。

従って、成膜工程後の成膜された膜Mは、図3(b)に示すように、成膜用マスク140の他方の主面側に成膜された膜M1と成膜用空間141内を向く被成膜物Hに成膜された膜M2とから構成される。

【0049】

このとき、成膜用マスク140は、前述したように、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさが成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさより大きくなっている。

また、成膜工程では、この成膜用マスク140の一方の主面を被成膜物Hに接触させて、成膜用マスク140の他方の主面側から一方の主面側に向かう向きに膜Mを成膜している。

このため、被成膜物Hに成膜された膜M2は、被成膜物Hに接触している面に対向する面が成膜用マスク140に設けられた成膜用空間141内の面に接触しない。

ここで、被成膜物Hに成膜された膜M2の被成膜物Hに接している面及びこの面に対向する被成膜物Hに成膜された膜M2の面を被成膜物Hに成膜された膜M2の主面とし、被成膜物Hに成膜された膜M2の両主面に接している面を被成膜物Hに成膜された膜M2の側面とする。

つまり、被成膜物Hに成膜された膜M2は、被成膜物に接触している面が成膜用マスク140の成膜用空間141内の面に接触し、かつ、被成膜物に接触している面に対向する面が成膜用マスク140の成膜用空間141内の面に接触していない状態となっている。

【0050】

従って、成膜工程では、被成膜物Hに成膜された膜M2の側面と成膜用マスク140に設けられた成膜用空間141内の面とが接触する面積が、従来と比較し少ない状態で被成膜物Hに成膜される。

このため、成膜工程では、被成膜物Hに成膜された膜M2と成膜用マスク140の密着強度を従来と比較し弱くすることができる。

【0051】

(マスク取り外し工程)

マスク取り外し工程は、前記成膜された前記被成膜物Hから前記成膜用マスク140を取り外す工程である。

マスク取り外し工程では、被成膜物Hに成膜された膜M2と成膜用マスク140との密着強度が従来と比較し弱くなっている状態で成膜用マスク140が取り外される。

従って、マスク取り外し工程では、被成膜物Hと被成膜物Hに成膜された膜M2との密着強度が被成膜物Hに成膜された膜M2と成膜用マスク140との密着強度より強い状態で成膜用マスク140を取り外すことが可能となり、成膜用マスク140を取り外す場合に被成膜物Hから膜が剥がれることを防ぐことができる。

【0052】

このような本発明の実施形態に係る膜形成方法によれば、成膜用マスク140の一方の主面側の成膜用空間141の開口部の大きさが成膜用マスク140の他方の主面側の成膜用空間141の開口部の大きさより大きいので、成膜用マスク140の一方の主面を被成膜物Hに接触させて膜Mを成膜した場合、被成膜物Hに成膜される膜M2の被成膜物Hに接する面に対向する面が成膜用マスク140に設けられた成膜用空間141内の面に接触させずに成膜することができる。

このため、このような本発明の実施形態に係る膜形成方法によれば、従来の膜形成方法と比較して成膜用マスク140と成膜された膜M2との密着強度が被成膜物Hと成膜された膜M2と密着強度より弱くなった状態で膜M2を成膜することができるので、成膜用マスク140を取り外す場合、被成膜物Hから成膜された膜M2が一緒に剥がれることを防ぐことができる。

従って、このような本発明の実施形態に係る膜形成方法によれば、被成膜物Hに成膜された膜M2と被成膜物Hとの密着強度を被成膜物Hに成膜された膜M2と成膜用空間141内を向く成膜用マスク140との密着強度より従来の膜形成方法の場合と比較して強くすることができるので、成膜用マスク140を取り外す際に、被成膜物Hから膜M“が剥がれることを防ぐことができ、生産性を向上させることができる。

【0053】

なお、スパッタ法を用いて膜を形成する場合について説明しているが、例えば、蒸着法を用いてもよい。

【0054】

また、成膜用マスクの断面形状を見た場合の成膜用空間内を向く成膜用マスクの面がテーパ状になっている状態を図示しているが、成膜用マスクの一方の主面側から開口部を見た場合に、成膜用空間の一方の主面側の開口部の内縁側に成膜用空間の他方の主面側の開口部に位置していれば、例えば、成膜用マスクの断面形状を見た場合の成膜用空間内を向く成膜用マスクの面が階段状になっていてもよい。

【0055】

また、被成膜物に成膜された膜であって被成膜物に接触している面が成膜用マスクに設けられた成膜用空間内の面に接触している場合について説明しているが、被成膜物に成膜された膜であって被成膜物に接触している面に対向する面が成膜用マスクに設けられた成膜用空間内の面に接触していなければ、例えば、被成膜物に成膜された膜の被成膜物に接触している面が成膜用マスクに設けられている成膜用空間内の面積に接触していなくてもよい。

【0056】

また、本発明の実施形態に係る膜形成方法で周波数調整用電極を形成する場合を例に説明しているが、例えば、励振電極、接続電極、配線部を形成する場合に用いてもよい。

【0057】

また、圧電振動素子の圧電片が音叉形状となっている場合について説明しているが、例えば、圧電片が平板状となっていてもよい。また、例えば、主面に凸部を有した圧電片であってもよい。また、例えば、主面に凹部を有した圧電片であってもよい。

【0058】

また、被成膜物に膜が成膜されている電子部品素子が圧電振動素子となっている場合について説明しているが、例えば、透明部材のガラスに反射防止膜が設けられている光学部品素子あってもよい。

【0059】

100,200 圧電振動素子

110,210 圧電片

111,211 基部

112,212 振動腕部

121,221 励振電極

122,222 接続電極

123,223 配線部

130,230 周波数調整用電極

140,240 成膜用マスク

141,241 成膜用空間

M 膜

M1 成膜用マスクに成膜された膜

M2 被成膜物に成膜された膜

H 被成膜物

S 成膜源

【特許請求の範囲】

【請求項1】

一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、

前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、

前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、

を備えていることを特徴とする膜形成方法。

【請求項1】

一方の主面から他方の主面まで貫通し、かつ、一方の主面側の開口部の大きさが他方の主面側の開口部の大きさより大きくなっている成膜用空間を有する成膜用マスクの一方の主面を、被成膜物に接触させて前記成膜用マスクを配置するマスク配置工程と、

前記成膜用マスクの他方の主面側から前記成膜用空間内を向く向きに膜を成膜する成膜工程と、

前記成膜された前記被成膜物から前記成膜用マスクを取り外すマスク取り外し工程と、

を備えていることを特徴とする膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−28835(P2013−28835A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164906(P2011−164906)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000104722)京セラクリスタルデバイス株式会社 (870)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000104722)京セラクリスタルデバイス株式会社 (870)

【Fターム(参考)】

[ Back to top ]