膜形成組成物

【課題】不純物拡散後の保護膜の剥離が容易であり、より高い保護効果を有するSiO2系の膜形成組成物を提供すること。

【解決手段】本発明の膜形成組成物は、シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、高分子ケイ素化合物と、前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物である。保護元素は、拡散源としてリンを用いた場合、ガリウム又はアルミニウムが好ましく、ホウ素を用いた場合は、タンタル、ニオブ、ヒ素又はアンチモンであることが好ましい。

【解決手段】本発明の膜形成組成物は、シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、高分子ケイ素化合物と、前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物である。保護元素は、拡散源としてリンを用いた場合、ガリウム又はアルミニウムが好ましく、ホウ素を用いた場合は、タンタル、ニオブ、ヒ素又はアンチモンであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造プロセスにおいて、基板内に不純物を拡散する際の保護膜の組成物に関する。より詳しくは、保護効果が高く、かつ不純物が拡散した後の基板からの剥離・除去が容易である保護膜の組成物に関する。

【背景技術】

【0002】

半導体製造プロセスにおける不純物拡散工程では、まず、フォトリソグラフィー技術を用いて保護膜のパターン形成工程を行い、次いで、その保護膜をマスクとして、熱拡散やイオン注入によって、基板に目的とする不純物の選択的拡散を行う工程(ドーピング)が行われる。

【0003】

具体的には、例えば、全面を酸化膜で覆ったシリコン基板の表面にレジストを塗布する。次に、フォトリソグラフィー技術を用いてレジスト膜を露光、現像し、レジスト膜を選択的に除去する。その後、レジスト膜が除去された部分の酸化膜をエッチングにより除去し、シリコン基板を露出させる。拡散する不純物をシリコン基板に蒸着などで供給し、不純物を体積させる。残りのレジストを除去し、半導体素子を製造する。

【0004】

この製造工程において、レジスト膜、酸化膜が除去されたシリコン基板に価電子が5個のリンなどの不純物を拡散することにより、余った1個の電子が自由電子となり、不純物が拡散されたシリコン基板の部分が、半導体の役目を果たす。したがって、不純物を拡散させない部分は、不純物が拡散しないように保護膜で保護する必要がある。上記では、酸化シリコン膜がこの保護膜の役割を果たす。

【0005】

また、太陽電池は、p型半導体とn型半導体の接合(pn接合)からなっており、この半導体に光があたると、電子(−)及び正孔(+)の組み合わせが生成される。生成された電子及び正孔は、接合の両側に蓄積される。太陽電池に入射した光は、電流及び電圧を生産し、光によって生産された電流と電圧は電力として用いることができる。

【0006】

このような太陽電池の一方の表面に、例えばp型半導体を製造する場合、価電子が3個の不純物を拡散する。この際、他方の表面には、不純物が拡散しないように、保護膜により保護する必要がある。

【0007】

このような、保護膜としては、例えば、チタン、酸化チタンおよびガラスの少なくともいずれか一つを含んでなる拡散防止剤からなる保護膜が開示されている(特許文献1参照)。

【特許文献1】特開2003−158277号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、保護膜は、不純物拡散工程後に剥離しなければならない。しかし、酸化チタンを保護膜として用いた場合、拡散後の保護膜の剥離が困難であった。また、シリコン酸化膜は拡散後の剥離は容易であるが、不純物の保護効果は酸化チタンに比べ、低いという問題点があった。

【0009】

さらに、シリコン酸化膜を用いて高い保護効果を得るためには、焼成温度を高温にする、あるいは、保護膜を厚くする必要がある。しかし、焼成温度を高温にした場合、製造装置の制約を受けたり、基板であるシリコンウエハの劣化が懸念される。また、保護膜を厚くした場合には、保護膜用塗布液の経時上の問題が発生することも考えられる。

【0010】

本発明は、以上のような課題に鑑みてなされたものであり、不純物拡散後の保護膜の剥離が容易であるSiO2系の保護膜で、より高い保護効果を有する保護膜を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するため、SiO2系の保護膜の不純物拡散の保護効果を向上させる必要があることに着目し、鋭意研究を重ねた。その結果、不純物拡散をする際の拡散源と共有結合して価電子が8個となる元素を含む化合物を保護膜に添加することにより、上記課題を解決することを見出し、本発明を完成するに至った。より具体的には、本発明は以下のようなものを提供する。

【0012】

(1) シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、高分子ケイ素化合物と、前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物。

【0013】

本発明によれば、保護膜を構成する膜形成組成物中に、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物が含有されている。したがって、保護膜に含まれる保護元素と拡散源とが共有結合し、安定な結合となるので、拡散源が保護膜中でトラップされる、あるいは拡散源がシリコンウエハに拡散されたとしても、保護元素が同時に拡散することにより電気的にプラスマイナスゼロとなるため、拡散源から効果的に保護することができる。

【0014】

また、本発明の膜形成組成物は、高分子ケイ素化合物を含有している。したがって、膜形成組成物として酸化チタンを用いた場合に比べ、剥離し易く、製造が容易になる。

【0015】

(2) 前記保護元素が、ガリウムおよびアルミニウムの少なくとも1種である(1)記載の膜形成組成物。

【0016】

この態様によれば、ガリウムおよびアルミニウムは、3価の元素であるため、5価の元素であるリンの拡散を効果的に保護することができる。

【0017】

(3) 前記保護元素が、リン、タンタル、ニオブ、ヒ素、又は、アンチモンより選択される一種以上である(1)記載の膜形成組成物。

【0018】

この態様によれば、保護元素である、リン、タンタル、ニオブ、ヒ素、又は、アンチモンは、5価の元素であるため、3価の元素であるホウ素の拡散を効果的に保護することができる。

【0019】

(4) 前記保護元素を含む化合物が、前記保護元素を含む塩又はアルコキシドである(1)から(3)いずれか記載の膜形成組成物。

【0020】

この態様によれば、保護元素を含む化合物が、塩又はアルコキシドであるため、保護膜中に溶解させやすくなり、均一に処理することができる。

【0021】

(5) 前記保護元素を含む化合物の前記膜形成組成物中の濃度が、5ppm以上2%以下である(1)から(4)いずれか記載の膜形成組成物。

【0022】

この態様によれば、膜形成組成物中の濃度を上記範囲内とすることで、効果的に拡散源から保護することができる。配合量が少なすぎると十分な保護の効果が得られず、また、配合量が2%を超える場合は、電気的不具合を起こす場合がある。

【0023】

(6) (1)から(4)いずれか記載の膜形成組成物をシリコンウエハ上に塗布し、400℃以上900℃以下で焼成してなる保護膜。

【0024】

この態様によれば、保護膜の焼成温度が400℃以上900℃以下であるため、基板であるシリコンウエハの焼成による劣化を防止することができる。また。900℃以下で製造することができるため、製造装置による制限を受けることなく製造することができる。

【0025】

(7) 保護膜の膜厚が500Å以上である(5)記載の保護膜。

【0026】

この態様によれば、保護膜の膜厚が500Å以上であるため、より多くの不純物をトラップすることができる。

【発明の効果】

【0027】

本発明の膜形成組成物は、高分子ケイ素化合物を主成分としているため、酸化チタンを主成分とした保護膜に比べ、不純物拡散後の保護膜の剥離を容易に行うことができる。また、保護膜中には、拡散源となる元素と共有結合し、価電子が8個となる保護元素を含む化合物を含有しているため、保護膜中で不純物をトラップする、あるいは拡散源がシリコンウエハに拡散されたとしても、保護元素が同時に拡散することにより電気的にプラスマイナスゼロとすることができ、基板を効果的に不純物から保護することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について説明する。

【0029】

<膜形成組成物>

以下に、本発明の膜形成組成物について説明する。本発明の膜形成組成物は、高分子ケイ素化合物と、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物と、を含む膜組成物である。

【0030】

[高分子ケイ素化合物]

本発明に用いられる高分子ケイ素化合物としては、特に限定されるものではないが、例えば、主鎖にSi−O結合を有するシロキサン系高分子化合物、主鎖にSi−C結合を有するシリコンカーバイド系高分子化合物、主鎖にSi−Si結合を有するポリシラン系高分子化合物、および主鎖にSi−N結合を有するシラザン系高分子化合物よりなる群から選ばれる1種以上である。また、これらの任意の混合物を用いることもできる。用いられる基板との選択比が大きくなるよう、適宜、化合物を選択することが可能である。また、この中でも、特に、シロキサン系高分子化合物が好ましく用いられる。

【0031】

(シロキサン系高分子化合物)

本発明の膜形成組成物における、高分子ケイ素化合物としてのシロキサン系高分子化合物は、下記化学式(A)で示されるアルコキシシランのうちの少なくとも1種を出発原料とする縮重合物であることが好ましい。

【化1】

(式中、

R1は、水素原子、又は1価の有機基であり、

R2は、1価の有機基であり、

nは、1〜3の整数を示す。)

【0032】

ここで、1価の有機基としては、例えば、アルキル基、アリール基、アリル基、グリジル基を挙げることができる。これらの中では、アルキル基及びアリール基が好ましい。アルキル基の炭素数は1〜5が好ましく、例えば、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。また、アルキル基は直鎖状であっても分岐状であってもよく、水素がフッ素により置換されていてもよい。アリール基としては、炭素数6〜20のもが好ましく、例えばフェニル基、ナフチル基等を挙げることができる。

【0033】

上記一般式(A)で表される化合物の具体例としては、

(i)n=1の場合、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、モノメチルトリプロポキシシラン、モノエチルトリメトキシシラン、モノエチルトリエトキシシラン、モノエチルトリプロポキシシラン、モノプロピルトリメトキシシラン、モノプロピルトリエトキシシランなどのモノアルキルトリアルコキシシラン、モノフェニルトリメトキシシラン、モノフェニルトリエトキシシランなどのモノフェニルトリアルコキシシラン等を挙げることができ、

(ii)n=2の場合、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジプロポキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジエチルジプロポキシシラン、ジプロピルジメトキシシラン、ジプロピルジエトキシシラン、ジプロピルジプロポキシシランなどのジアルキルジアルコキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシランなどのジフェニルジアルコキシシラン等を挙げることができ、

(iii)n=3の場合、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルプロポキシシラン、トリエチルメトキシシラン、トリエチルエトキシシラン、トリエチルプロポキシシラン、トリプロピルメトキシシラン、トリプロピルエトキシシランなどのトリアルキルアルコキシシラン、トリフェニルメトキシシラン、トリフェニルエトキシシランなどのトリフェニルアルコキシシラン等を挙げることができる。

【0034】

これらの中では、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、モノメチルトリプロポキシシランなどのモノメチルトリアルコキシシランを好ましく用いることができる。

【0035】

本発明の膜形成組成物において、化学式(A)で示されるアルコキシシランの縮合物を含む場合には、縮合物の重量平均分子量は、200以上50000以下であることが好ましく、1000以上3000以下であることがより好ましい。この範囲であれば、膜形成組成物の塗布性を向上させることができる。また、縮合物の存在により、膜形成組成物からなる膜と基板との密着性を向上させることが可能となる。

【0036】

化学式(A)で示されるアルコキシシランの縮合は、重合モノマーとなるアルコキシシランを、有機溶媒中、酸触媒の存在下で反応させることにより得られる。重合モノマーとなるアルコキシシランは、1種のみの使用であっても、また複数種を組み合わせて縮合してもよい。

【0037】

縮合の前提となるアルコキシシランの加水分解の度合いは、添加する水の量により調整することができるが、一般的には、前記化学式(A)で示されるアルコキシシランの合計モル数に対して、1.0〜10.0倍モル、好ましくは1.5〜8.0倍モルの割合で添加する。水の添加量が1.0倍モルより少なすぎると加水分解度が低くなり、被膜形成が困難となる。一方で、10.0倍モルよりも多すぎるとゲル化を起こしやすく、保存安定性が悪くなる。

【0038】

また、化学式(A)で示されるアルコキシシランの縮合において用いられる酸触媒としては、特に限定されるものではなく、従来慣用的に使用されている有機酸、無機酸のいずれも使用することができる。有機酸としては、酢酸、プロピオン酸、酪酸等の有機カルボン酸を挙げることができ、無機酸としては、塩酸、硝酸、硫酸、燐酸等が挙げられる。酸触媒は、アルコキシシランと水との混合物に直接添加するか、又は、アルコキシ金属化合物に添加すべき水とともに酸性水溶液として添加してもよい。

【0039】

加水分解反応は、通常5〜100時間程度で完了する。また、室温から80℃を超えない加熱温度において、化学式(A)で示される1種以上のアルコキシシランを含む有機溶剤に酸触媒水溶液を滴下して反応させることにより、短い反応時間で反応を完了させることも可能である。加水分解されたアルコキシシランは、その後、縮合反応を起こし、その結果、Si−O−Siのネットワークを形成する。

【0040】

[保護元素を含む化合物]

本発明に用いられる保護元素を含む化合物とは、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物である。拡散源としては、リン、ホウ素が一般に多く用いられる。

【0041】

拡散源としてリンを用いた場合には、保護元素として、ガリウム、又はアルミニウムであることが好ましい。また、拡散源としてホウ素を用いた場合には、保護元素として、タンタル、ニオブ、ヒ素又はアンチモンであることが好ましい。

【0042】

保護元素を含む化合物は、膜形成組成物中に質量%で5ppm以上2%以下の濃度で含まれていることが好ましく、100ppm以上1%以下含まれることがより好ましい。保護元素を含む化合物の濃度が、上記の下限値以上にすることにより、十分に保護の効果が得られる。また、上記の上限値以下にすることにより、電気的不具合を防止することができる。

【0043】

また、保護元素を含む化合物は、酸化物、ハロゲン化物、硝酸塩、硫酸塩等の無機酸塩、酢酸などの有機酸塩等の塩やメトキシド、エトキシド等のアルコキシドの形で膜形成組成物に添加することができる。具体的には、三塩化ガリウム、三臭化ガリウム、酸化ガリウム、硝酸ガリウム、クエン酸ガリウム塩化アルミニウム、臭化アルミニウム、硝酸アルミニウム、酸化アルミニウム、硫酸アルミニウム、酢酸アルミニウム、安息香酸アルミニウム、シュウ酸アルミニウム、クエン酸アルミニウム、アルミニウムメトキシド、アルミニウムエトキシド、アルミニウムイソプロポキシド、アルミニウムsec−ブトキシド、アルミニウムtert−ブトキシド、五塩化タンタル、五臭化タンタル、五酸化タンタル、タンタルエトキシド、タンタルn−ブトキシド、五酸化ニオブ、ニオブエトキシド、ニオブn−ブトキシド、オキシ塩化リン、三酸化アンチモン、オキシ塩化アンチモン、三塩化アンチモン、三臭化アンチモン、四酸化アンチモン、五酸化アンチモン、硫酸アンチモンなどを挙げることができる。

【0044】

[その他成分]

(界面活性剤)

本発明の膜形成組成物には、界面活性剤を配合することが好ましい。界面活性剤の存在により、基板に対する塗布性、平坦性、展開性を向上させることが可能となる。

【0045】

(溶剤)

本発明の膜形成組成物は、塗布性および膜厚均一性を向上させる目的で、溶剤を含むことが好ましい。この溶剤としては、従来より一般的に使用されている有機溶剤が使用できる。具体例としては、メチルアルコール、エチルアルコール、プロピルアルコール、ブチルアルコール、3−メトキシ−3−メチル−1−ブタノール、3−メトキシ−1−ブタノールのような一価アルコール;メチル−3−メトキシプロピオネート、エチル−3−エトキシプロピオネートのようなアルキルカルボン酸エステル;エチレングリコール、ジエチレングリコール、プロピレングリコールのような多価アルコール;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテートのような多価アルコール誘導体;酢酸、プロピオン酸のような脂肪酸;アセトン、メチルエチルケトン、2−ヘプタノンのようなケトンなどを挙げることができる。これらの有機溶剤は、単独で用いてもよいし2種以上組み合わせて用いてもよい。

【0046】

この溶剤の量は、特に限定されるものではないが、上記高分子ケイ素化合物、等の溶剤以外の成分(固形分)の濃度が1〜100質量%になるようにすることが好ましく、3〜20質量%になるようにすることがより好ましい。この範囲にすることにより塗布性を向上させることができる。

【0047】

(その他)

また、本発明においては、本発明の効果を損なわない範囲で、その他の樹脂、添加剤等を配合することが可能である。その他の配合成分は、保護膜に付与したい機能等によって、適宜選択することが可能である。

【0048】

<保護膜形成方法>

本発明の保護膜は、塗布工程及び焼成工程からなる保護膜形成方法により形成される。以下、それぞれの工程を説明する。

【0049】

[塗布工程]

塗布工程とは、基板に、本発明の膜形成組成物を塗布し、膜形成組成物の塗布層を得る工程である。この塗布方法としては、スプレー法、ロールコート法、回転塗布法等が挙げられる。本発明において、基板の材料はシリコンを用いることができる。

【0050】

[焼成工程]

焼成工程とは、塗布工程により基板に設けられた膜形成組成物の塗布層を、焼成又は半焼成して、膜形成組成物の硬化膜を形成する工程である。この硬化膜が保護層となる。

【0051】

焼成又は半焼成の条件は、特に限定されないが温度を400℃以上900℃以下で行うことが好ましく、より好ましくは400℃以上600℃以下である。焼成温度が、上記の下限値以上にすることにより、十分な保護の効果を得ることができる。また、上記の上限値以下にすることにより、電気的不具合(例えば抵抗異常)を防止することができる。また、特に600℃以下にすることにより、保護層から基板への保護元素の拡散を防止することができ、より一層好ましい。

【0052】

特に、保護元素の濃度を高くすることにより、焼成温度を上記範囲内で低くすることができる。例えば、ガリウムの濃度が約100ppmの場合は、700℃程度で焼成することにより、保護の効果を向上させることができる。300ppm以上500ppm以下の濃度の場合は、400℃以上500℃以下で十分である。

【0053】

焼成又は半焼成の時間についても特に限定されないが、30分以上で行うことが好ましい。

【0054】

上記方法により形成された保護膜の膜厚は、500Å以上であることが好ましい。500Å以上とすることで、保護膜が十分な厚みを有し、効果的に拡散源から基板を保護することができる。

【0055】

<不純物拡散方法>

[拡散層形成工程]

拡散層形成工程は、保護層が形成された基板に対し、不純物を含む不純物含有組成物を塗布し、ベークして拡散層を形成する工程である。このベーク温度としては、特に限定されるものではないが、150℃〜300℃程度である。

【0056】

上記不純物含有組成物としては、例えば、前記膜形成組成物において保護元素を含む化合物を不純物の化合物に変更したものを好ましく用いることができる。

【0057】

[拡散工程]

拡散工程は、基板に不純物を拡散させる工程である。この工程では、例えば不活性ガス雰囲気下にて、焼成することにより、拡散層から基板に不純物を拡散させる。上記不活性ガスとしては、例えば、窒素等を挙げることができる。また、焼成温度としては、700℃〜1000℃程度である。また拡散時間としては、10分〜60分程度である。

【0058】

[剥離工程]

剥離工程とは、焼成工程により焼成又は半焼成して得られた膜形成組成物の硬化膜(保護層)を基板より剥離する工程である。また、前記拡散層は、別途剥離しても、この剥離工程において同時に剥離してもよい。ここでは、剥離液を用いて、保護層を剥離する工程を例にあげる。この剥離工程において、剥離液を保護層に接触させる方法としては、特に限定されるものでなく、例えば保護層を形成した基板を剥離液に一定時間浸漬した後、水洗して乾燥する浸漬法、保護層の表面に剥離液を滴下し、一定時間静置した後、水洗乾燥するパドル法、保護層表面に剥離液をスプレーした後に水洗乾燥するスプレー法等、目的に応じた種々の方法を挙げられる。

【0059】

この剥離液としては、例えば、アルカリ性剥離液や、酸性剥離液が挙げられる。アルカリ性剥離液としては、水酸化ナトリウム水溶液、水溶性アミン、および第4級アンモニウム水酸化物の中から選ばれる少なくとも1種を含有することが好ましい。

【0060】

前記水溶性アミンとしては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、2−(2−アミノエトキシ)エタノール、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジブチルエタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−ブチルエタノールアミン、N−メチルジエタノールアミン、モノイソプロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン等のアルカノールアミン類;ジエチレントリアミン、トリエチレンテトラミン、プロピレンジアミン、N,N−ジエチルエチレンジアミン、1,4−ブタンジアミン、N−エチル−エチレンジアミン、1,2−プロパンジアミン、1,3−プロパンジアミン、1,6−ヘキサンジアミン等のポリアルキレンポリアミン類;2−エチル−ヘキシルアミン、ジオクチルアミン、トリブチルアミン、トリプロピルアミン、トリアリルアミン、ヘプチルアミン、シクロヘキシルアミン等の脂肪族アミン;ベンジルアミン、ジフェニルアミン等の芳香族アミン類;ピペラジン、N−メチル−ピペラジン、メチル−ピペラジン、ヒドロキシエチルピペラジン等の環状アミン類等が挙げられる。

【0061】

前記第4級アンモニウム水酸化物としては、テトラメチルアンモニウム水酸化物(TMAH)、トリメチル(2−ヒドロキシエチル)アンモニウム水酸化物、テトラエチルアンモニウム水酸化物、テトラプロピルアンモニウム水酸化物、テトラブチルアンモニウム水酸化物、メチルトリプロピルアンモニウム水酸化物、及びメチルトリブチルアンモニウム水酸化物等が挙げられる。

【0062】

また、これらの剥離液は、非アミン系水溶性有機溶剤を含有していてもよい。この非アミン水溶性有機溶剤としては、例えば、ジメチルスルホキシド等のスルホキシド類;ジメチルスルホン、ジエチルスルホン、ビス(2−ヒドロキシエチル)スルホン、テトラメチレンスルホン等のスルホン類;N,N−ジメチルホルムアミド、N−メチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルアセトアミド、N,N−ジエチルアセトアミド等のアミド類;N−メチル−2−ピロリドン、N−エチル−2−ピロリドン、N−ヒドロキシメチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン等のラクタム類;β−プロピオラクトン、γ−ブチロラクトン、γ−バレロラクトン、δ−バレロラクトン、γ−カプロラクトン、ε−カプロラクトン等のラクトン類;1,3−ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、1,3−ジイソプロピル−2−イミダゾリジノン等のイミダゾリジノン類;エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノアセテート、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールモノメチルエーテル、グリセリン、1,2−ブチレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール等の多価アルコール類およびその誘導体を挙げることができる。これらは1種を用いてもよく、2種以上を混合して用いてもよい。

【0063】

前記酸性剥離液としては、例えば、希フッ酸、バッファードフッ酸等が挙げられる。

【0064】

他の剥離方法としては、フッ素系のガスを用いることによりエッチングで剥離することもできる。

【0065】

上記では、基板全面に保護層を形成する場合を説明したが、基板の特定の領域のみに保護層を形成して、その特定の領域のみをマスクすることも可能である。この場合、保護層をパターニングすればよい。このパターニングの際には、レジストを用いて保護層をエッチングするか、保護層自体を印刷法等の方法により、部分的に塗り分ければよい。

【実施例】

【0066】

次に、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれに限定されるものではない。

【0067】

(実施例1)

まず、塩化ガリウム(III)とエタノールとを混合し1質量%−エタノール溶液を調製した。別途、テトラエトキシシランをエタノール中HCl触媒下にて縮重合させたのち、SiO2濃度が11%となるようにエタノールで希釈して、ベース塗布液を調製した。なお、上記縮重合においては、加水分解率が50%となるように調整した。その後、1質量%−(ガリウム+エタノール)溶液と、ベース塗布液とをガリウム濃度が100ppmとなるように混合し、膜形成組成物を得た。

【0068】

シリコンウエハ(4インチ/CZ−P<100>:信越化学工業(株)製)上に、膜形成組成物を塗布し、200℃でベークした後、空気中、30分間、500℃で焼成することにより、保護層を形成した。塗布の際には、形成される保護層の膜厚を約2700Åとなるように調整した。保護層の上に、リン入りSOG(スピンオンガラス)材料(T−1 P−59220:東京応化工業社製)を塗布し、200℃でベークすることにより拡散層を形成した。この拡散層は、膜厚約2800Åとなるように調整した。その後、窒素を3LR/minの速度で流しながら、930℃で30分間シリコンウエハにリンを拡散させた。

【0069】

(実施例2〜3、参考例1)

上記実施例1において、保護層を形成する際の焼成温度を600℃としたものを実施例2とし、700℃としたものを実施例3とした。また、実施例1において拡散層を形成しなかったものを参考例1とした。

【0070】

(実施例4〜6、参考例2)

上記実施例1において、ガリウムを10ppmの濃度となるように調整した膜形成用組成物を用い、保護層の形成する際の焼成温度を500℃、600℃、700℃を実施例5から7とし、実施例4において拡散層を形成しなかったものを参考例2とした。

【0071】

(実施例7〜12、参考例3、4)

実施例1〜6、参考例1、2において、塩化ガリウム(III)を硝酸アルミニウムに変更し、アルミニウム濃度をガリウム濃度と同様に調整したものを、それぞれ実施例7〜12、参考例3、4とした。

【0072】

(比較例1〜6)

実施例1〜3、参考例1においてベース塗布液を用いて形成した保護層(保護元素を添加しない膜)を用いたものを比較例1から3とした。さらに、実施例1において保護層を形成せず拡散層のみを形成したものを比較例5とし、実施例1において保護層および拡散層を形成せず、ウエハのみのものを比較例6とした。

【0073】

(比較例7〜10)

膜形成組成物としてのTiO2系膜形成組成物(Ti−5000T:東京応化工業(株)製)を、シリコンウエハ(4インチ/CZ−P<100>:信越化学工業(株)製)上に塗布した後、500℃および700℃で焼成し、保護層を形成したものを比較例7、8とした。また、比較例7、8と同様に保護層を形成した後、実施例1と同様にして、930℃でリンを拡散させたものを比較例9、10とした。

【0074】

(試験例1:保護膜の評価)

実施例1から12、各参考例および比較例1から6におけるシリコンウエハの抵抗値の測定を行い、保護膜の性能評価を行った。各実施例の製造条件、抵抗値を表1から表3に示す。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

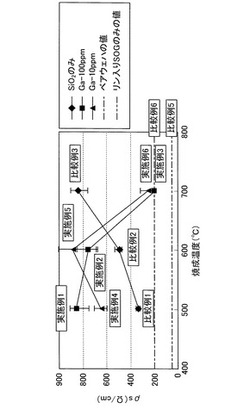

保護元素にガリウムを用いた場合の焼成温度と抵抗値の関係を図1に、アルミニウムを用いた場合を図2に示す。

【0079】

図1に示すように、比較例3のSiO2のみ、焼成温度700℃では、ベアウエハのみの比較例6より、抵抗値が高く十分な保護がされていないことが確認できた。また、実施例3を比較例6と比較することにより、実施例3および比較例6では抵抗値の変動がほぼなく、リンの拡散を防止できること(保護効果)が確認できた。また、実施例3、実施例6より、保護元素の添加量の依存性も確認できた。

【0080】

図2に示すように保護元素をアルミニウムとした場合においても、実施例9および実施例12より、ガリウムと同様に保護効果、添加量の依存性も確認できた。また、図3、図4に示すように、保護効果としては、ガリウムと同程度の効果を得ることができた。

【0081】

なお、上層にリン入りSOG材料を塗布しなかった参考例1〜6は、比較例6と抵抗値の差がほとんど見られなかった。したがって、本発明の膜形成組成物を用いて形成された保護層は、基板に対する保護元素の抵抗値への影響はないことが確認できた。

【0082】

(試験例2:保護層の剥離試験)

実施例1〜12の拡散後のシリコンウエハおよび比較例7〜10についてフッ酸による保護層の剥離試験を行った。試験は、フッ酸に一定時間、浸漬させた場合の剥離の程度の比較を行った。比較は、目視による色の変化により行った。実施例1〜12の拡散後のシリコンウエハでは、5%フッ酸に5分浸漬することにより保護層を剥離することができた。これに対し、比較例7、8では、5%フッ酸に20分浸漬しても保護層を剥離することはできなかったが、50%フッ酸に5分浸漬することにより剥離することができた。また、比較例9、10では、5%フッ酸に20分浸漬しても保護層を剥離することはできず、さらに50%フッ酸に5分浸漬することによっても保護層を剥離することはできなかった。以上より、Ti系の膜形成組成物では、剥離が困難であることが明らかであり、Si系の膜形成組成物では剥離が容易になることが確認できた。

【図面の簡単な説明】

【0083】

【図1】保護元素にガリウムを用いた場合の焼成温度と抵抗値の関係を示す図である。

【図2】保護元素にアルミニウムを用いた場合の焼成温度と抵抗値の関係を示す図である。

【図3】保護元素の濃度を100ppmとした場合における焼成温度と抵抗値の関係を示す図である。

【図4】保護元素の濃度を10ppmとした場合における焼成温度と抵抗値の関係を示す図である。

【技術分野】

【0001】

本発明は、半導体製造プロセスにおいて、基板内に不純物を拡散する際の保護膜の組成物に関する。より詳しくは、保護効果が高く、かつ不純物が拡散した後の基板からの剥離・除去が容易である保護膜の組成物に関する。

【背景技術】

【0002】

半導体製造プロセスにおける不純物拡散工程では、まず、フォトリソグラフィー技術を用いて保護膜のパターン形成工程を行い、次いで、その保護膜をマスクとして、熱拡散やイオン注入によって、基板に目的とする不純物の選択的拡散を行う工程(ドーピング)が行われる。

【0003】

具体的には、例えば、全面を酸化膜で覆ったシリコン基板の表面にレジストを塗布する。次に、フォトリソグラフィー技術を用いてレジスト膜を露光、現像し、レジスト膜を選択的に除去する。その後、レジスト膜が除去された部分の酸化膜をエッチングにより除去し、シリコン基板を露出させる。拡散する不純物をシリコン基板に蒸着などで供給し、不純物を体積させる。残りのレジストを除去し、半導体素子を製造する。

【0004】

この製造工程において、レジスト膜、酸化膜が除去されたシリコン基板に価電子が5個のリンなどの不純物を拡散することにより、余った1個の電子が自由電子となり、不純物が拡散されたシリコン基板の部分が、半導体の役目を果たす。したがって、不純物を拡散させない部分は、不純物が拡散しないように保護膜で保護する必要がある。上記では、酸化シリコン膜がこの保護膜の役割を果たす。

【0005】

また、太陽電池は、p型半導体とn型半導体の接合(pn接合)からなっており、この半導体に光があたると、電子(−)及び正孔(+)の組み合わせが生成される。生成された電子及び正孔は、接合の両側に蓄積される。太陽電池に入射した光は、電流及び電圧を生産し、光によって生産された電流と電圧は電力として用いることができる。

【0006】

このような太陽電池の一方の表面に、例えばp型半導体を製造する場合、価電子が3個の不純物を拡散する。この際、他方の表面には、不純物が拡散しないように、保護膜により保護する必要がある。

【0007】

このような、保護膜としては、例えば、チタン、酸化チタンおよびガラスの少なくともいずれか一つを含んでなる拡散防止剤からなる保護膜が開示されている(特許文献1参照)。

【特許文献1】特開2003−158277号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、保護膜は、不純物拡散工程後に剥離しなければならない。しかし、酸化チタンを保護膜として用いた場合、拡散後の保護膜の剥離が困難であった。また、シリコン酸化膜は拡散後の剥離は容易であるが、不純物の保護効果は酸化チタンに比べ、低いという問題点があった。

【0009】

さらに、シリコン酸化膜を用いて高い保護効果を得るためには、焼成温度を高温にする、あるいは、保護膜を厚くする必要がある。しかし、焼成温度を高温にした場合、製造装置の制約を受けたり、基板であるシリコンウエハの劣化が懸念される。また、保護膜を厚くした場合には、保護膜用塗布液の経時上の問題が発生することも考えられる。

【0010】

本発明は、以上のような課題に鑑みてなされたものであり、不純物拡散後の保護膜の剥離が容易であるSiO2系の保護膜で、より高い保護効果を有する保護膜を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するため、SiO2系の保護膜の不純物拡散の保護効果を向上させる必要があることに着目し、鋭意研究を重ねた。その結果、不純物拡散をする際の拡散源と共有結合して価電子が8個となる元素を含む化合物を保護膜に添加することにより、上記課題を解決することを見出し、本発明を完成するに至った。より具体的には、本発明は以下のようなものを提供する。

【0012】

(1) シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、高分子ケイ素化合物と、前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物。

【0013】

本発明によれば、保護膜を構成する膜形成組成物中に、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物が含有されている。したがって、保護膜に含まれる保護元素と拡散源とが共有結合し、安定な結合となるので、拡散源が保護膜中でトラップされる、あるいは拡散源がシリコンウエハに拡散されたとしても、保護元素が同時に拡散することにより電気的にプラスマイナスゼロとなるため、拡散源から効果的に保護することができる。

【0014】

また、本発明の膜形成組成物は、高分子ケイ素化合物を含有している。したがって、膜形成組成物として酸化チタンを用いた場合に比べ、剥離し易く、製造が容易になる。

【0015】

(2) 前記保護元素が、ガリウムおよびアルミニウムの少なくとも1種である(1)記載の膜形成組成物。

【0016】

この態様によれば、ガリウムおよびアルミニウムは、3価の元素であるため、5価の元素であるリンの拡散を効果的に保護することができる。

【0017】

(3) 前記保護元素が、リン、タンタル、ニオブ、ヒ素、又は、アンチモンより選択される一種以上である(1)記載の膜形成組成物。

【0018】

この態様によれば、保護元素である、リン、タンタル、ニオブ、ヒ素、又は、アンチモンは、5価の元素であるため、3価の元素であるホウ素の拡散を効果的に保護することができる。

【0019】

(4) 前記保護元素を含む化合物が、前記保護元素を含む塩又はアルコキシドである(1)から(3)いずれか記載の膜形成組成物。

【0020】

この態様によれば、保護元素を含む化合物が、塩又はアルコキシドであるため、保護膜中に溶解させやすくなり、均一に処理することができる。

【0021】

(5) 前記保護元素を含む化合物の前記膜形成組成物中の濃度が、5ppm以上2%以下である(1)から(4)いずれか記載の膜形成組成物。

【0022】

この態様によれば、膜形成組成物中の濃度を上記範囲内とすることで、効果的に拡散源から保護することができる。配合量が少なすぎると十分な保護の効果が得られず、また、配合量が2%を超える場合は、電気的不具合を起こす場合がある。

【0023】

(6) (1)から(4)いずれか記載の膜形成組成物をシリコンウエハ上に塗布し、400℃以上900℃以下で焼成してなる保護膜。

【0024】

この態様によれば、保護膜の焼成温度が400℃以上900℃以下であるため、基板であるシリコンウエハの焼成による劣化を防止することができる。また。900℃以下で製造することができるため、製造装置による制限を受けることなく製造することができる。

【0025】

(7) 保護膜の膜厚が500Å以上である(5)記載の保護膜。

【0026】

この態様によれば、保護膜の膜厚が500Å以上であるため、より多くの不純物をトラップすることができる。

【発明の効果】

【0027】

本発明の膜形成組成物は、高分子ケイ素化合物を主成分としているため、酸化チタンを主成分とした保護膜に比べ、不純物拡散後の保護膜の剥離を容易に行うことができる。また、保護膜中には、拡散源となる元素と共有結合し、価電子が8個となる保護元素を含む化合物を含有しているため、保護膜中で不純物をトラップする、あるいは拡散源がシリコンウエハに拡散されたとしても、保護元素が同時に拡散することにより電気的にプラスマイナスゼロとすることができ、基板を効果的に不純物から保護することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について説明する。

【0029】

<膜形成組成物>

以下に、本発明の膜形成組成物について説明する。本発明の膜形成組成物は、高分子ケイ素化合物と、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物と、を含む膜組成物である。

【0030】

[高分子ケイ素化合物]

本発明に用いられる高分子ケイ素化合物としては、特に限定されるものではないが、例えば、主鎖にSi−O結合を有するシロキサン系高分子化合物、主鎖にSi−C結合を有するシリコンカーバイド系高分子化合物、主鎖にSi−Si結合を有するポリシラン系高分子化合物、および主鎖にSi−N結合を有するシラザン系高分子化合物よりなる群から選ばれる1種以上である。また、これらの任意の混合物を用いることもできる。用いられる基板との選択比が大きくなるよう、適宜、化合物を選択することが可能である。また、この中でも、特に、シロキサン系高分子化合物が好ましく用いられる。

【0031】

(シロキサン系高分子化合物)

本発明の膜形成組成物における、高分子ケイ素化合物としてのシロキサン系高分子化合物は、下記化学式(A)で示されるアルコキシシランのうちの少なくとも1種を出発原料とする縮重合物であることが好ましい。

【化1】

(式中、

R1は、水素原子、又は1価の有機基であり、

R2は、1価の有機基であり、

nは、1〜3の整数を示す。)

【0032】

ここで、1価の有機基としては、例えば、アルキル基、アリール基、アリル基、グリジル基を挙げることができる。これらの中では、アルキル基及びアリール基が好ましい。アルキル基の炭素数は1〜5が好ましく、例えば、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。また、アルキル基は直鎖状であっても分岐状であってもよく、水素がフッ素により置換されていてもよい。アリール基としては、炭素数6〜20のもが好ましく、例えばフェニル基、ナフチル基等を挙げることができる。

【0033】

上記一般式(A)で表される化合物の具体例としては、

(i)n=1の場合、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、モノメチルトリプロポキシシラン、モノエチルトリメトキシシラン、モノエチルトリエトキシシラン、モノエチルトリプロポキシシラン、モノプロピルトリメトキシシラン、モノプロピルトリエトキシシランなどのモノアルキルトリアルコキシシラン、モノフェニルトリメトキシシラン、モノフェニルトリエトキシシランなどのモノフェニルトリアルコキシシラン等を挙げることができ、

(ii)n=2の場合、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジプロポキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジエチルジプロポキシシラン、ジプロピルジメトキシシラン、ジプロピルジエトキシシラン、ジプロピルジプロポキシシランなどのジアルキルジアルコキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシランなどのジフェニルジアルコキシシラン等を挙げることができ、

(iii)n=3の場合、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルプロポキシシラン、トリエチルメトキシシラン、トリエチルエトキシシラン、トリエチルプロポキシシラン、トリプロピルメトキシシラン、トリプロピルエトキシシランなどのトリアルキルアルコキシシラン、トリフェニルメトキシシラン、トリフェニルエトキシシランなどのトリフェニルアルコキシシラン等を挙げることができる。

【0034】

これらの中では、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、モノメチルトリプロポキシシランなどのモノメチルトリアルコキシシランを好ましく用いることができる。

【0035】

本発明の膜形成組成物において、化学式(A)で示されるアルコキシシランの縮合物を含む場合には、縮合物の重量平均分子量は、200以上50000以下であることが好ましく、1000以上3000以下であることがより好ましい。この範囲であれば、膜形成組成物の塗布性を向上させることができる。また、縮合物の存在により、膜形成組成物からなる膜と基板との密着性を向上させることが可能となる。

【0036】

化学式(A)で示されるアルコキシシランの縮合は、重合モノマーとなるアルコキシシランを、有機溶媒中、酸触媒の存在下で反応させることにより得られる。重合モノマーとなるアルコキシシランは、1種のみの使用であっても、また複数種を組み合わせて縮合してもよい。

【0037】

縮合の前提となるアルコキシシランの加水分解の度合いは、添加する水の量により調整することができるが、一般的には、前記化学式(A)で示されるアルコキシシランの合計モル数に対して、1.0〜10.0倍モル、好ましくは1.5〜8.0倍モルの割合で添加する。水の添加量が1.0倍モルより少なすぎると加水分解度が低くなり、被膜形成が困難となる。一方で、10.0倍モルよりも多すぎるとゲル化を起こしやすく、保存安定性が悪くなる。

【0038】

また、化学式(A)で示されるアルコキシシランの縮合において用いられる酸触媒としては、特に限定されるものではなく、従来慣用的に使用されている有機酸、無機酸のいずれも使用することができる。有機酸としては、酢酸、プロピオン酸、酪酸等の有機カルボン酸を挙げることができ、無機酸としては、塩酸、硝酸、硫酸、燐酸等が挙げられる。酸触媒は、アルコキシシランと水との混合物に直接添加するか、又は、アルコキシ金属化合物に添加すべき水とともに酸性水溶液として添加してもよい。

【0039】

加水分解反応は、通常5〜100時間程度で完了する。また、室温から80℃を超えない加熱温度において、化学式(A)で示される1種以上のアルコキシシランを含む有機溶剤に酸触媒水溶液を滴下して反応させることにより、短い反応時間で反応を完了させることも可能である。加水分解されたアルコキシシランは、その後、縮合反応を起こし、その結果、Si−O−Siのネットワークを形成する。

【0040】

[保護元素を含む化合物]

本発明に用いられる保護元素を含む化合物とは、不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物である。拡散源としては、リン、ホウ素が一般に多く用いられる。

【0041】

拡散源としてリンを用いた場合には、保護元素として、ガリウム、又はアルミニウムであることが好ましい。また、拡散源としてホウ素を用いた場合には、保護元素として、タンタル、ニオブ、ヒ素又はアンチモンであることが好ましい。

【0042】

保護元素を含む化合物は、膜形成組成物中に質量%で5ppm以上2%以下の濃度で含まれていることが好ましく、100ppm以上1%以下含まれることがより好ましい。保護元素を含む化合物の濃度が、上記の下限値以上にすることにより、十分に保護の効果が得られる。また、上記の上限値以下にすることにより、電気的不具合を防止することができる。

【0043】

また、保護元素を含む化合物は、酸化物、ハロゲン化物、硝酸塩、硫酸塩等の無機酸塩、酢酸などの有機酸塩等の塩やメトキシド、エトキシド等のアルコキシドの形で膜形成組成物に添加することができる。具体的には、三塩化ガリウム、三臭化ガリウム、酸化ガリウム、硝酸ガリウム、クエン酸ガリウム塩化アルミニウム、臭化アルミニウム、硝酸アルミニウム、酸化アルミニウム、硫酸アルミニウム、酢酸アルミニウム、安息香酸アルミニウム、シュウ酸アルミニウム、クエン酸アルミニウム、アルミニウムメトキシド、アルミニウムエトキシド、アルミニウムイソプロポキシド、アルミニウムsec−ブトキシド、アルミニウムtert−ブトキシド、五塩化タンタル、五臭化タンタル、五酸化タンタル、タンタルエトキシド、タンタルn−ブトキシド、五酸化ニオブ、ニオブエトキシド、ニオブn−ブトキシド、オキシ塩化リン、三酸化アンチモン、オキシ塩化アンチモン、三塩化アンチモン、三臭化アンチモン、四酸化アンチモン、五酸化アンチモン、硫酸アンチモンなどを挙げることができる。

【0044】

[その他成分]

(界面活性剤)

本発明の膜形成組成物には、界面活性剤を配合することが好ましい。界面活性剤の存在により、基板に対する塗布性、平坦性、展開性を向上させることが可能となる。

【0045】

(溶剤)

本発明の膜形成組成物は、塗布性および膜厚均一性を向上させる目的で、溶剤を含むことが好ましい。この溶剤としては、従来より一般的に使用されている有機溶剤が使用できる。具体例としては、メチルアルコール、エチルアルコール、プロピルアルコール、ブチルアルコール、3−メトキシ−3−メチル−1−ブタノール、3−メトキシ−1−ブタノールのような一価アルコール;メチル−3−メトキシプロピオネート、エチル−3−エトキシプロピオネートのようなアルキルカルボン酸エステル;エチレングリコール、ジエチレングリコール、プロピレングリコールのような多価アルコール;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテートのような多価アルコール誘導体;酢酸、プロピオン酸のような脂肪酸;アセトン、メチルエチルケトン、2−ヘプタノンのようなケトンなどを挙げることができる。これらの有機溶剤は、単独で用いてもよいし2種以上組み合わせて用いてもよい。

【0046】

この溶剤の量は、特に限定されるものではないが、上記高分子ケイ素化合物、等の溶剤以外の成分(固形分)の濃度が1〜100質量%になるようにすることが好ましく、3〜20質量%になるようにすることがより好ましい。この範囲にすることにより塗布性を向上させることができる。

【0047】

(その他)

また、本発明においては、本発明の効果を損なわない範囲で、その他の樹脂、添加剤等を配合することが可能である。その他の配合成分は、保護膜に付与したい機能等によって、適宜選択することが可能である。

【0048】

<保護膜形成方法>

本発明の保護膜は、塗布工程及び焼成工程からなる保護膜形成方法により形成される。以下、それぞれの工程を説明する。

【0049】

[塗布工程]

塗布工程とは、基板に、本発明の膜形成組成物を塗布し、膜形成組成物の塗布層を得る工程である。この塗布方法としては、スプレー法、ロールコート法、回転塗布法等が挙げられる。本発明において、基板の材料はシリコンを用いることができる。

【0050】

[焼成工程]

焼成工程とは、塗布工程により基板に設けられた膜形成組成物の塗布層を、焼成又は半焼成して、膜形成組成物の硬化膜を形成する工程である。この硬化膜が保護層となる。

【0051】

焼成又は半焼成の条件は、特に限定されないが温度を400℃以上900℃以下で行うことが好ましく、より好ましくは400℃以上600℃以下である。焼成温度が、上記の下限値以上にすることにより、十分な保護の効果を得ることができる。また、上記の上限値以下にすることにより、電気的不具合(例えば抵抗異常)を防止することができる。また、特に600℃以下にすることにより、保護層から基板への保護元素の拡散を防止することができ、より一層好ましい。

【0052】

特に、保護元素の濃度を高くすることにより、焼成温度を上記範囲内で低くすることができる。例えば、ガリウムの濃度が約100ppmの場合は、700℃程度で焼成することにより、保護の効果を向上させることができる。300ppm以上500ppm以下の濃度の場合は、400℃以上500℃以下で十分である。

【0053】

焼成又は半焼成の時間についても特に限定されないが、30分以上で行うことが好ましい。

【0054】

上記方法により形成された保護膜の膜厚は、500Å以上であることが好ましい。500Å以上とすることで、保護膜が十分な厚みを有し、効果的に拡散源から基板を保護することができる。

【0055】

<不純物拡散方法>

[拡散層形成工程]

拡散層形成工程は、保護層が形成された基板に対し、不純物を含む不純物含有組成物を塗布し、ベークして拡散層を形成する工程である。このベーク温度としては、特に限定されるものではないが、150℃〜300℃程度である。

【0056】

上記不純物含有組成物としては、例えば、前記膜形成組成物において保護元素を含む化合物を不純物の化合物に変更したものを好ましく用いることができる。

【0057】

[拡散工程]

拡散工程は、基板に不純物を拡散させる工程である。この工程では、例えば不活性ガス雰囲気下にて、焼成することにより、拡散層から基板に不純物を拡散させる。上記不活性ガスとしては、例えば、窒素等を挙げることができる。また、焼成温度としては、700℃〜1000℃程度である。また拡散時間としては、10分〜60分程度である。

【0058】

[剥離工程]

剥離工程とは、焼成工程により焼成又は半焼成して得られた膜形成組成物の硬化膜(保護層)を基板より剥離する工程である。また、前記拡散層は、別途剥離しても、この剥離工程において同時に剥離してもよい。ここでは、剥離液を用いて、保護層を剥離する工程を例にあげる。この剥離工程において、剥離液を保護層に接触させる方法としては、特に限定されるものでなく、例えば保護層を形成した基板を剥離液に一定時間浸漬した後、水洗して乾燥する浸漬法、保護層の表面に剥離液を滴下し、一定時間静置した後、水洗乾燥するパドル法、保護層表面に剥離液をスプレーした後に水洗乾燥するスプレー法等、目的に応じた種々の方法を挙げられる。

【0059】

この剥離液としては、例えば、アルカリ性剥離液や、酸性剥離液が挙げられる。アルカリ性剥離液としては、水酸化ナトリウム水溶液、水溶性アミン、および第4級アンモニウム水酸化物の中から選ばれる少なくとも1種を含有することが好ましい。

【0060】

前記水溶性アミンとしては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、2−(2−アミノエトキシ)エタノール、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジブチルエタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−ブチルエタノールアミン、N−メチルジエタノールアミン、モノイソプロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン等のアルカノールアミン類;ジエチレントリアミン、トリエチレンテトラミン、プロピレンジアミン、N,N−ジエチルエチレンジアミン、1,4−ブタンジアミン、N−エチル−エチレンジアミン、1,2−プロパンジアミン、1,3−プロパンジアミン、1,6−ヘキサンジアミン等のポリアルキレンポリアミン類;2−エチル−ヘキシルアミン、ジオクチルアミン、トリブチルアミン、トリプロピルアミン、トリアリルアミン、ヘプチルアミン、シクロヘキシルアミン等の脂肪族アミン;ベンジルアミン、ジフェニルアミン等の芳香族アミン類;ピペラジン、N−メチル−ピペラジン、メチル−ピペラジン、ヒドロキシエチルピペラジン等の環状アミン類等が挙げられる。

【0061】

前記第4級アンモニウム水酸化物としては、テトラメチルアンモニウム水酸化物(TMAH)、トリメチル(2−ヒドロキシエチル)アンモニウム水酸化物、テトラエチルアンモニウム水酸化物、テトラプロピルアンモニウム水酸化物、テトラブチルアンモニウム水酸化物、メチルトリプロピルアンモニウム水酸化物、及びメチルトリブチルアンモニウム水酸化物等が挙げられる。

【0062】

また、これらの剥離液は、非アミン系水溶性有機溶剤を含有していてもよい。この非アミン水溶性有機溶剤としては、例えば、ジメチルスルホキシド等のスルホキシド類;ジメチルスルホン、ジエチルスルホン、ビス(2−ヒドロキシエチル)スルホン、テトラメチレンスルホン等のスルホン類;N,N−ジメチルホルムアミド、N−メチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルアセトアミド、N,N−ジエチルアセトアミド等のアミド類;N−メチル−2−ピロリドン、N−エチル−2−ピロリドン、N−ヒドロキシメチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン等のラクタム類;β−プロピオラクトン、γ−ブチロラクトン、γ−バレロラクトン、δ−バレロラクトン、γ−カプロラクトン、ε−カプロラクトン等のラクトン類;1,3−ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、1,3−ジイソプロピル−2−イミダゾリジノン等のイミダゾリジノン類;エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノアセテート、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールモノメチルエーテル、グリセリン、1,2−ブチレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール等の多価アルコール類およびその誘導体を挙げることができる。これらは1種を用いてもよく、2種以上を混合して用いてもよい。

【0063】

前記酸性剥離液としては、例えば、希フッ酸、バッファードフッ酸等が挙げられる。

【0064】

他の剥離方法としては、フッ素系のガスを用いることによりエッチングで剥離することもできる。

【0065】

上記では、基板全面に保護層を形成する場合を説明したが、基板の特定の領域のみに保護層を形成して、その特定の領域のみをマスクすることも可能である。この場合、保護層をパターニングすればよい。このパターニングの際には、レジストを用いて保護層をエッチングするか、保護層自体を印刷法等の方法により、部分的に塗り分ければよい。

【実施例】

【0066】

次に、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれに限定されるものではない。

【0067】

(実施例1)

まず、塩化ガリウム(III)とエタノールとを混合し1質量%−エタノール溶液を調製した。別途、テトラエトキシシランをエタノール中HCl触媒下にて縮重合させたのち、SiO2濃度が11%となるようにエタノールで希釈して、ベース塗布液を調製した。なお、上記縮重合においては、加水分解率が50%となるように調整した。その後、1質量%−(ガリウム+エタノール)溶液と、ベース塗布液とをガリウム濃度が100ppmとなるように混合し、膜形成組成物を得た。

【0068】

シリコンウエハ(4インチ/CZ−P<100>:信越化学工業(株)製)上に、膜形成組成物を塗布し、200℃でベークした後、空気中、30分間、500℃で焼成することにより、保護層を形成した。塗布の際には、形成される保護層の膜厚を約2700Åとなるように調整した。保護層の上に、リン入りSOG(スピンオンガラス)材料(T−1 P−59220:東京応化工業社製)を塗布し、200℃でベークすることにより拡散層を形成した。この拡散層は、膜厚約2800Åとなるように調整した。その後、窒素を3LR/minの速度で流しながら、930℃で30分間シリコンウエハにリンを拡散させた。

【0069】

(実施例2〜3、参考例1)

上記実施例1において、保護層を形成する際の焼成温度を600℃としたものを実施例2とし、700℃としたものを実施例3とした。また、実施例1において拡散層を形成しなかったものを参考例1とした。

【0070】

(実施例4〜6、参考例2)

上記実施例1において、ガリウムを10ppmの濃度となるように調整した膜形成用組成物を用い、保護層の形成する際の焼成温度を500℃、600℃、700℃を実施例5から7とし、実施例4において拡散層を形成しなかったものを参考例2とした。

【0071】

(実施例7〜12、参考例3、4)

実施例1〜6、参考例1、2において、塩化ガリウム(III)を硝酸アルミニウムに変更し、アルミニウム濃度をガリウム濃度と同様に調整したものを、それぞれ実施例7〜12、参考例3、4とした。

【0072】

(比較例1〜6)

実施例1〜3、参考例1においてベース塗布液を用いて形成した保護層(保護元素を添加しない膜)を用いたものを比較例1から3とした。さらに、実施例1において保護層を形成せず拡散層のみを形成したものを比較例5とし、実施例1において保護層および拡散層を形成せず、ウエハのみのものを比較例6とした。

【0073】

(比較例7〜10)

膜形成組成物としてのTiO2系膜形成組成物(Ti−5000T:東京応化工業(株)製)を、シリコンウエハ(4インチ/CZ−P<100>:信越化学工業(株)製)上に塗布した後、500℃および700℃で焼成し、保護層を形成したものを比較例7、8とした。また、比較例7、8と同様に保護層を形成した後、実施例1と同様にして、930℃でリンを拡散させたものを比較例9、10とした。

【0074】

(試験例1:保護膜の評価)

実施例1から12、各参考例および比較例1から6におけるシリコンウエハの抵抗値の測定を行い、保護膜の性能評価を行った。各実施例の製造条件、抵抗値を表1から表3に示す。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

保護元素にガリウムを用いた場合の焼成温度と抵抗値の関係を図1に、アルミニウムを用いた場合を図2に示す。

【0079】

図1に示すように、比較例3のSiO2のみ、焼成温度700℃では、ベアウエハのみの比較例6より、抵抗値が高く十分な保護がされていないことが確認できた。また、実施例3を比較例6と比較することにより、実施例3および比較例6では抵抗値の変動がほぼなく、リンの拡散を防止できること(保護効果)が確認できた。また、実施例3、実施例6より、保護元素の添加量の依存性も確認できた。

【0080】

図2に示すように保護元素をアルミニウムとした場合においても、実施例9および実施例12より、ガリウムと同様に保護効果、添加量の依存性も確認できた。また、図3、図4に示すように、保護効果としては、ガリウムと同程度の効果を得ることができた。

【0081】

なお、上層にリン入りSOG材料を塗布しなかった参考例1〜6は、比較例6と抵抗値の差がほとんど見られなかった。したがって、本発明の膜形成組成物を用いて形成された保護層は、基板に対する保護元素の抵抗値への影響はないことが確認できた。

【0082】

(試験例2:保護層の剥離試験)

実施例1〜12の拡散後のシリコンウエハおよび比較例7〜10についてフッ酸による保護層の剥離試験を行った。試験は、フッ酸に一定時間、浸漬させた場合の剥離の程度の比較を行った。比較は、目視による色の変化により行った。実施例1〜12の拡散後のシリコンウエハでは、5%フッ酸に5分浸漬することにより保護層を剥離することができた。これに対し、比較例7、8では、5%フッ酸に20分浸漬しても保護層を剥離することはできなかったが、50%フッ酸に5分浸漬することにより剥離することができた。また、比較例9、10では、5%フッ酸に20分浸漬しても保護層を剥離することはできず、さらに50%フッ酸に5分浸漬することによっても保護層を剥離することはできなかった。以上より、Ti系の膜形成組成物では、剥離が困難であることが明らかであり、Si系の膜形成組成物では剥離が容易になることが確認できた。

【図面の簡単な説明】

【0083】

【図1】保護元素にガリウムを用いた場合の焼成温度と抵抗値の関係を示す図である。

【図2】保護元素にアルミニウムを用いた場合の焼成温度と抵抗値の関係を示す図である。

【図3】保護元素の濃度を100ppmとした場合における焼成温度と抵抗値の関係を示す図である。

【図4】保護元素の濃度を10ppmとした場合における焼成温度と抵抗値の関係を示す図である。

【特許請求の範囲】

【請求項1】

シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、

高分子ケイ素化合物と、

前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物。

【請求項2】

前記保護元素が、ガリウムおよびアルミニウムの少なくとも1種である請求項1記載の膜形成組成物。

【請求項3】

前記保護元素が、リン、タンタル、ニオブ、ヒ素、又は、アンチモンより選択される一種以上である請求項1記載の膜形成組成物。

【請求項4】

前記保護元素を含む化合物が、前記保護元素を含む塩又はアルコキシドである請求項1から3いずれか記載の膜形成組成物。

【請求項5】

前記保護元素を含む化合物の前記膜形成組成物中の濃度が、5ppm以上2%以下である請求項1から4いずれか記載の膜形成組成物。

【請求項6】

請求項1から4いずれか記載の膜形成組成物をシリコンウエハ上に塗布し、400℃以上900℃以下で焼成してなる保護膜。

【請求項7】

保護膜の膜厚が500Å以上である請求項5記載の保護膜。

【請求項1】

シリコンウエハへの不純物拡散を行う際に、この不純物拡散を部分的に防止するための保護膜を構成する膜形成組成物であって、

高分子ケイ素化合物と、

前記不純物拡散の拡散源となる元素と共有結合して価電子が8個となる保護元素を含む化合物とを含有する膜形成組成物。

【請求項2】

前記保護元素が、ガリウムおよびアルミニウムの少なくとも1種である請求項1記載の膜形成組成物。

【請求項3】

前記保護元素が、リン、タンタル、ニオブ、ヒ素、又は、アンチモンより選択される一種以上である請求項1記載の膜形成組成物。

【請求項4】

前記保護元素を含む化合物が、前記保護元素を含む塩又はアルコキシドである請求項1から3いずれか記載の膜形成組成物。

【請求項5】

前記保護元素を含む化合物の前記膜形成組成物中の濃度が、5ppm以上2%以下である請求項1から4いずれか記載の膜形成組成物。

【請求項6】

請求項1から4いずれか記載の膜形成組成物をシリコンウエハ上に塗布し、400℃以上900℃以下で焼成してなる保護膜。

【請求項7】

保護膜の膜厚が500Å以上である請求項5記載の保護膜。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−194306(P2007−194306A)

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願番号】特願2006−9430(P2006−9430)

【出願日】平成18年1月18日(2006.1.18)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願日】平成18年1月18日(2006.1.18)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

[ Back to top ]