膜形成装置および膜形成方法

【課題】液晶パネル用TFT基板におけるゲート絶縁膜のように、濡れ広がりの制約を満足しつつ、膜厚を上限および下限値がある所定の範囲内に収めることが必要な成膜工程において、制約条件を満足する範囲での膜厚制御性を向上させ、プロセスマージンを向上させる膜形成方法および膜形成装置を提供する。

【解決手段】本発明に係る絶縁膜形成方法は、絶縁材料および有機マトリクス成分を含有する液体を基板に塗布した後、非加熱下で所定の時間置き、その後で、上記有機マトリクス成分の架橋促進温度を超えない温度で強制乾燥処理を施す。

【解決手段】本発明に係る絶縁膜形成方法は、絶縁材料および有機マトリクス成分を含有する液体を基板に塗布した後、非加熱下で所定の時間置き、その後で、上記有機マトリクス成分の架橋促進温度を超えない温度で強制乾燥処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性材料を含む液体を任意の箇所に局所的に塗布し、乾燥させることで絶縁膜を作製する絶縁膜形成方法および絶縁膜形成装置に関する。

【背景技術】

【0002】

近年、インクを吐出する技術は、民生用のプリンタのみならず、液晶表示装置用のカラーフィルタ(CF:Color Filter)パネルやTFT(Thin Film Transistor)パネルの製造工程においても幅広く転用されるようになってきており、その用途が多様化している。

【0003】

その一例としては、インクを吐出する技術を利用して、基板上にパターンを形成するインクジェットパターニング技術が挙げられる。インクジェットパターニング技術は、インク吐出装置により微量液体(インク)を噴射し、基板上に直接微細なパターンを印字する技術である。このインクジェットパターニング技術は、従来のフォトリソグラフィーによる真空プロセスを用いたパターン生成方法に代わり、脱真空プロセスに使用可能な技術として注目が高まっている。

【0004】

このようなインクジェットパターニング技術を用いてパターンを形成する装置として、例えばゲート絶縁膜を形成するための装置がある(例えば、特許文献1)。この装置は、絶縁材料を含む液体を、ゲート線とソース線とが交差する領域、若しくは保持容量配線が形成される領域に滴下することにより、選択的に絶縁膜を形成する。この装置を用いて、基板全面において選択的に絶縁膜を形成することにより、フォトリソグラフィー工程を削減することができる。

【0005】

また、インクジェットパターニング技術は、基板全面印刷技術としてのみならず、ダストの付着等を原因とした従来の真空プロセスで発生する成膜不良を修正するための技術としても広く用いられており、このような修復装置の開発も進んでいる。例えば、これらの装置で用いられるゲート絶縁膜の修正方法は、ゲート線とソース線が交差する領域、若しくは保持容量が形成される領域における成膜不良箇所に対し、インクジェットパターニング技術によって絶縁材料を含む液滴を吐出し、ゲート線、もしくは保持容量配線を覆う絶縁膜を形成させて修正するものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開2004−086487号パンフレット(2004年10月7日公開)

【発明の概要】

【発明が解決しようとする課題】

【0007】

このような絶縁膜形成、絶縁膜修正を行う場合、形成される絶縁膜の絶縁特性の確保が必要である。この絶縁特性は、絶縁膜の膜厚と形状に依存する。膜厚を厚くすれば絶縁特性(絶縁耐圧)はよくなる。しかしながら、液晶表示装置などにおいては、絶縁膜が厚くなりすぎると、その分、液晶層が薄くなり、ニュートンリングが発生する、あるいはTFT基板とCF基板との貼り合せ時に基板同士が接触する、といった問題が発生するため、所定の範囲の膜厚、形状になるよう、塗布量を設計する必要がある。しかしながら、特許文献1では上記問題について、明確な記載がない。

【0008】

実際、特許文献1に記載されたような絶縁材料を配線上に塗布した場合は、図12に示すような配線401全体を覆うような形状にはならず、図13のように、絶縁膜403が、基板402に形成された配線401の形状と、液滴403の形状とを足し合わせたような形状になってしまっているものと考えられる。

【0009】

一般に、膜厚を制御するためには、インクの濃度、塗布液滴数、濡れ広がりを制御する必要がある。濡れ広がりはインクと塗布対象物(基板)との接触角が支配的であり、厳密な膜厚制御をしようとすると、接触角が低い方が制御しやすい。これは、膜厚は塗布インクの高さが寄与するパラメータであり、接触角が低いほうが単位体積当りの塗布面積が大きくなり、高さが小さくなるため、細かな制御ができることからも良く分かる。

【0010】

ところが、小型機種や近年増加傾向にある高精細パターン機種においては、ゲート線とソース線とが交差する領域間の距離が短いものがあり、このような機種に対して絶縁膜欠損部の修復を行なう目的で絶縁膜を形成する場合、塗布液滴が濡れ広がってゲート線とソース線とが交差する領域間の距離よりもサイズが大きくなり、大きくなった液体が、隣り合う同様の修正対象箇所に塗布した液体と合体して、結果的に所望の膜厚および形状の膜を形成することができないといった問題が発生する。

【0011】

ここで、絶縁膜修正(修復)の場合を考えると、まず、絶縁膜修正は、CVD等の真空成膜プロセスによる絶縁膜の成膜不良を修正対象とするため、真空成膜プロセス後に実施されるプロセスである。CVDによる成膜は、ガス種を交換することにより絶縁層と半導体層を同一真空中で成膜するため、絶縁膜修正時には絶縁膜欠損部周辺に正常画素の半導体層が形成されていることになる。この状況下において、半導体層上に絶縁材料を含む液体が濡れ広がれば、半導体の駆動特性に影響を与え兼ねない。

【0012】

そのため、濡れ広がりを規定する必要があるが、親撥水コントラストを付与することによって塗布エリアを制約しようとすると工程数が増えるという別の問題が生じる。

【0013】

このため、ある程度接触角が高くなるようインクの組成を調整して、濡れ広がりが所定の範囲内に入るように固形分濃度、塗布液滴数を調整する必要があるが、接触角が高すぎると膜厚が厚くなりすぎ、これに起因した前述したような問題が発生する。

【0014】

さらには、所定の上限膜厚内に入るように、吐出液滴数、インク濃度により最大膜厚を抑えようとしても、今度は配線端部での膜厚が薄くなるため、端部での絶縁特性確保が困難になる。

【0015】

また、膜厚が上限値および下限値に入るようにインク物性等を設計することができたとしても、接触角により規定される膜厚では、許容範囲内に入る条件幅が小さく、後工程で絶縁膜の上に形成する上層配線の位置ずれに対応する許容範囲が小さい。このため、インクを高精度に塗布する必要があり、装置コストが高くなる。

【0016】

また、TFTパネルでは機種によってゲート線幅、保持容量配線幅が変わることが想定されるが、このような配線幅の変更に伴う条件設定に対するマージンも小さく、最悪の場合、機種によりインクを変更しなければならない。

【0017】

このように、濡れ広がりの制約を満足しつつ、膜厚を上限値および下限値がある所定の範囲内に収めることは容易ではない。

【課題を解決するための手段】

【0018】

本発明は、上述した種々の問題点に鑑みなされたものであり、その目的は、液晶パネル用TFT基板におけるゲート絶縁膜のように、濡れ広がりの制約を満足しつつ膜厚を上限および下限値がある所定の範囲内に収めることが必要な成膜工程において、制約条件を満足する範囲での膜厚制御性を向上させ、プロセスマージンを向上させる絶縁膜形成方法および絶縁膜形成装置を提供することである。

【0019】

すなわち、本発明に係る絶縁膜形成方法は、上記の課題を解決するために、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴としている。

【0020】

上記の構成によれば、液晶パネルにおけるTFT基板への塗布プロセスのように、濡れ広がりの制約を満足しつつ、膜厚を上限、下限値がある所定の範囲内に収めなければいけない場合においても、膜厚の制御性良く絶縁特性を確保した絶縁膜を作製することができる。

【0021】

具体的には、本発明に係る絶縁膜形成方法は、強制乾燥処理(第二の乾燥工程)の前に上記第一の乾燥工程を含む。この第一の乾燥工程の間に、塗布された液体は、自然乾燥過程で溶媒が乾燥するのに伴って凸部上から垂れる方向に移動するため、結果的に凸部上での塗布膜の膜厚の薄膜化とともに凸部の側部に隣接した部分での塗布膜の膜厚の厚膜化が行われる。

【0022】

すなわち、本発明の構成によれば、配線(すなわち、導電性の凸部)上とそれ以外とでの絶縁膜の高さの差が小さくなるため、当該絶縁膜の上に形成する上層配線のステップカバレッジ性を向上させることができる。

【0023】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記塗布工程では、上記有機マトリクス成分の架橋促進温度より低い沸点を有する媒体に、下記(i)と下記(ii)との反応物および下記(iii)が分散または溶解した液体を、上記液体として塗布することが好ましい。

【0024】

(i) 上記絶縁性材料としての下記の一般式(1)で示されるアルコキシシランを加水分解重縮合して得られるシリカゾル

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

(ii) 上記有機マトリクス成分としてのアルコキシシランの部分加水分解物

(iii) 界面活性剤

上記の構成によれば、溶媒の乾燥速度を調整できることから、膜厚制御性を良好に発揮することができる。

【0025】

特に、上記の液体に関して、上記(iii)界面活性剤は、上記液体に対して、0.025〜1.0重量%の範囲で含まれていることが好ましい。

【0026】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記第一の乾燥工程では、上記所定の時間を10秒以上90秒以内の範囲とすることが好ましい。

【0027】

上記の構成によれば、凸部上での塗布膜の膜厚の薄膜化、および、凸部の側部に隣接した部分での塗布膜の膜厚の厚膜化を確実に実現させることができる。

【0028】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記第二の乾燥工程の後、上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する硬化工程を更に含むことが好ましい。

【0029】

上記の構成によれば、塗布膜の絶縁特性を向上させることができる。

【0030】

また、本発明に係る絶縁膜形成方法では、

上記凸部と重畳している部分の最大の膜厚よりも、当該凸部の端部に沿って上記凸部と重畳していない部分の最大の膜厚のほうが厚い絶縁膜が形成される。

【0031】

そのため、絶縁膜の上に形成される上層配線のステップカバレッジ性を向上させることができる。

【0032】

また、本発明に係る絶縁膜形成装置は、上記の課題を解決するために、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記塗布手段により上記基板上に塗布された塗布液体を、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えていることを特徴としている。

【0033】

上記の構成によれば、管理手段を備えていることから、強制乾燥のタイミングを変えることが可能であるため、幅広い物性の液体に対し応用ができ、液体選定の自由度を上げることができる。

【0034】

また、本発明に係る絶縁膜形成装置は、上記の構成に加えて、

上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する加熱手段を更に備えていることが好ましい。

【0035】

上記の構成によれば、上記加熱手段による加熱によって塗布膜の絶縁特性を向上させることができる。

【発明の効果】

【0036】

本発明に係る絶縁膜形成方法は、以上のように、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴としている。

【0037】

また、本発明に係る絶縁膜形成装置は、以上のように、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記液体塗布手段により上記基板上に塗布された塗布液体、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えている。

【0038】

これにより、液晶パネル用TFT基板におけるゲート絶縁膜のように、濡れ広がりの制約を満足しつつ、膜厚を上限および下限値がある所定の範囲内に収めることが必要な成膜工程において、制約条件を満足する範囲での膜厚制御性を向上させ、プロセスマージンを向上させる膜形成方法および膜形成装置を提供することができる。

【図面の簡単な説明】

【0039】

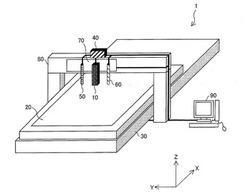

【図1】本発明の一実施形態における膜形成方法に用いられる膜形成装置の概略構成図である。

【図2】本発明の一実施形態で使用した基板のある絶縁膜欠損領域を観察用カメラによって撮像した画像を模式的に示した模式図である。

【図3】基板におけるクロス部の、ソース線形成線の方向の断面図であり、(a)は、基板におけるクロス部の、ソース線の方向の断面図であり、(b)は絶縁膜欠損部におけるクロス部の、ソース線の方向の断面図である。

【図4】塗布工程、乾燥工程に関するフローを模式的に示した模式図(断面図)である。

【図5】塗布工程から乾燥工程のまでの時間を変えた際の、塗布膜120の断面形状である。断面は配線上を配線と平行方向に測定した結果である。

【図6】図5のサンプルを作製したときの膜欠損部のソース線形成線の方向の断面図である。

【図7】インクの主溶媒を変えた際の、絶縁特性の差を示したグラフである。

【図8】インクの添加剤添加量に対する、塗布膜の中心膜厚の時間変化を示したグラフである。

【図9】本実施形態で使用したインクに対し、添加剤の添加量が0.5倍のインクを使用したときの乾燥挙動を示す模式図である。

【図10】本実施形態における第二の乾燥工程で使用したエアヒーターの設定温度290℃で加熱した際の、基板の加熱時間に対する温度の変化を示した図である。

【図11】本実施形態における第二の乾燥工程において、エアヒーターの加熱条件で乾燥させた際の、乾燥時間と最大膜厚の関係を調べた図である。

【図12】先行技術文献1で開示された、インクジェット塗布絶縁膜の塗布膜形状の概念図である。

【図13】従来技術によって実際形成されるインクジェット塗布絶縁膜の塗布膜形状の概念図である。

【発明を実施するための形態】

【0040】

本発明に係る一実施形態について、図1から図11を参照して以下に説明する。

【0041】

本発明に係る絶縁膜形成方法および絶縁膜形成装置は、例えば、液晶パネルで用いられるTFT基板上に形成されたソース線とゲート線が交差する領域であったり、ソース線と保持容量線が交差する領域であったりに形成される絶縁膜を形成するために用いることができる。以下の実施形態では、特に、ソース線とゲート線が交差する領域に設けられるゲート絶縁膜の形成方法および形成装置を一例として挙げて説明する。

【0042】

(1) 膜形成装置の構成

図1は、本発明の一実施形態に係る膜形成装置の構成を示した外観図である。

【0043】

本実施形態の膜形成装置1は、インクジェットヘッド10を備え、インクジェットヘッド10によりインクを基板20に向けて吐出することで、基板20の面にインク(塗布用液体)が塗布される。なお、インクについての詳細は後述する。

【0044】

この膜形成装置1は、インクジェットヘッド10、基板20を保持するステージ30、吐出制御回路40、エアヒーター50、観察用カメラ60、キャリッジ70、ガントリ80、および制御部90を備えている。

【0045】

<インクジェットヘッド>

インクジェットヘッド10は、その液体(インク)吐出口がステージ30上に配置された基板20と対向するように、キャリッジ70に固定されている。インクジェットヘッド10は、吐出制御回路40に接続されており、吐出制御回路40から送信される吐出信号に応じて液体を吐出する。本実施形態の膜形成装置1では、インクジェットヘッド10としてシェアモード型のインクジェットヘッドが使用されており、吐出制御回路40から送信される吐出信号として、パルス電圧が用いられている。

【0046】

なお、図1に示すように、本実施形態においては、基板20におけるインクジェットヘッド10と対向する面に対し垂直な方向をZ軸方向とし、基板20の長尺方向(長手方向)をX軸方向とし、X軸方向およびZ軸方向に対し垂直な方向をY軸方向とする。Y軸方向は、基板20の幅方向である。

【0047】

<ステージ>

基板20は、図示しないロボット等搬入出手段によりステージ30上に配置される。

【0048】

ステージ30には、例えばリニアスケールを持ったステージを採用することができる。この場合、ステージ30は、エンコーダのパルス信号によって、その移動が制御される。

【0049】

<吐出制御回路>

吐出制御回路40は、インクジェットヘッド10におけるインク吐出を制御する。吐出制御回路40は、制御部90に接続されており、制御部90から送信された信号に応じて、吐出信号をインクジェットヘッド10へ送信する。吐出信号のパラメータは、吐出制御回路40内のメモリーに保持されている。また、吐出信号のパラメータ書き換えは、制御部90から送信されるパラメータ変更信号によって実施される。なお、パラメータ変更信号は、制御部90内で作成される。

【0050】

<エアヒーター>

エアヒーター50はインクジェットヘッド10と同様に、キャリッジ70に固定されている。このため、膜形成装置1にキャリッジ70が搭載された後、インクジェットヘッド10とエアヒーター50との相対位置は変わらない。

【0051】

エアヒーター50はその内部に抵抗発熱体とK型熱電対とを有している。上記K型熱電対は抵抗発熱体近傍に配置されるとともに、図示しない温度調整用コントローラーに接続されている。上記抵抗発熱体もまた、温度調整用コントローラーに接続されており、温度調整用コントローラーがK型熱電対から得られる起電流を読み取り、温度変換するとともにあらかじめ設定された温度になるよう、抵抗発熱体に印加する電流量を制御する。

【0052】

また、エアヒーター50は図示しない気体配管に接続され、外部から例えば工場圧縮空気等の気体が供給される構成である。気体はエアヒーター50の気体供給口から供給され、内部の抵抗発熱体で加熱されたのち、気体排出口から排出される。排出される気体の温度は、図示しないレギュレーター等の気体供給量調整手段と抵抗発熱体の温度により設定される。

【0053】

上記温度調整用コントローラーは、例えば制御部90などの外部制御手段に接続され、外部制御手段で温度条件が設定される。加熱の開始、終了については外部制御手段から温度調整用コントローラーに信号が送信され、その信号に基づいて端コントローラーが抵抗発熱体に流れる電流のオンオフを設定する。

【0054】

風量はエアヒーター50に接続している図示しないレギュレーター等の風量調整手段により制御される。気体の供給については、例えば電磁弁等の自動開閉手段を制御部90などの外部制御手段に接続し、開閉を制御する。

【0055】

次に、エアヒーター50の取り付け位置と、加熱乾燥位置との調整について以下に説明する。調整時には図示しない調整エリアに配置された調整用基板内の温度測定器の略直上にエアヒーター50を配置する。調整用基板には、例えば本実施形態で使用した基板20との同材質のもので形成され、その上には、温度測定器としてK型熱電対を取り付けたものなどが用いられる。調整としては、機械座標の読み取りにより、エアヒーター50の直下に熱電対が配置されるようにキャリッジ70を移動し、エアヒーター50を加熱し温度が安定した状態の熱電対の値を読み取る。次に、エアヒーター50の加熱を止め、基板温度が加熱前の温度に戻った後、エアヒーター50または調整用基板を微小移動させ、その相対位置を変化させた後、再度加熱し温度を測定する。これを繰り返すことにより、エアヒーター50と調整用基板との相対位置関係と温度の関係を測定することができ、最も温度が高くなる位置関係を、後述する第二の乾燥工程で用いる。

【0056】

エアヒーター50には、例えばインフリッヂ工業製スーパーエアヒーターMAXを用いることができる。

【0057】

<観察用カメラ>

観察用カメラ60もまた、インクジェットヘッド10と同様に、キャリッジ70に固定されている。このため、膜形成装置1にキャリッジ70が搭載された後、インクジェットヘッド10と、エアヒーター50および観察用カメラ60との相対位置は変わらない。また、観察用カメラ60付近には、図示しないファイバーランプ等の照明手段が取り付けられている。そして、観察用カメラ60には、照明手段により照らされた基板20の反射像が撮像される。また、観察用カメラ60は、制御部90に接続されている。観察用カメラ60により撮像された画像は、制御部90内で画像処理される。そして、これにより、制御部90を通じて、基板20内のパターンのサイズおよび形状を認識することができる。

【0058】

<キャリッジおよびガントリ>

キャリッジ70は、インクジェットヘッド10、エアヒーター50および観察用カメラ60を固定する部材である。また、ガントリ80は、キャリッジ70を保持する部材である。キャリッジ70は、ガントリ80に固定されている。ガントリ80は、ステージ30を幅方向(Y軸方向)に跨ぐように設けられている。換言すると、ガントリ80は、その長尺方向が基板20の長尺方向と直交するように配置されている。キャリッジ70は、ガントリ80の長尺方向(Y軸方向)に可動するようになっている。また、ステージ30は、その長尺方向(X軸方向)に可動するようになっている。これによって、インクジェットヘッド10、および観察用カメラ60は、基板20上の任意の箇所の上方に配置されることになる。なお、本実施形態では、膜形成装置1がステージ30とガントリ80との両方が移動可能になっている構成である場合について、説明する。しかしながら、膜形成装置1は、ステージ30とガントリ80とのどちらか片方が移動可能になっている構成であってもよい。

【0059】

<制御部>

制御部90には、ステージ30、キャリッジ70、および、ガントリ80が接続されており、これらの位置を制御する。また、制御部90は、パラメータ変更信号の作成や、上述した種々の制御を行なうとともに、後述する絶縁膜欠損部の検出を行なうための検出処理に関わる。

【0060】

制御部90には、例えばパソコン(PC)を使用することができる。

【0061】

(2) 膜形成方法

次に、本実施形態の膜形成装置1を用いた、基板20上への膜形成方法について説明する。本実施形態の膜形成方法では、インクを塗布する基板20として、液晶パネル等に用いるTFT基板の製造工程におけるゲート絶縁膜形成後(CVDによるゲート絶縁膜成膜後)の基板を用い、インクジェットヘッド10から吐出するインクとして、絶縁材料を含むインクを用いている。そして、本実施形態の膜形成方法の一例として、絶縁膜欠損部の修正を目的とした膜形成方法について説明する。

【0062】

<絶縁膜欠損部の決定>

膜形成(絶縁膜欠損部の修正)にあたって、前段階として、まず、絶縁膜欠損部を有する基板20が、図示しないロボット等の搬入出手段によりステージ30上に配置される。このとき、基板20の画素サイズ、絶縁膜欠損部の位置情報等は、図示しない外部入力手段から制御部90へ転送される。

【0063】

次に、基板20の絶縁膜欠損部を観察用カメラ60で撮像し、制御部90にて撮像画像の画像処理を実施し、図示しない制御部90の表示部に表示する。これにより、基板20における絶縁膜欠損部のサイズおよび形状を認識することができ、インクジェットヘッド10によりインクを吐出・塗布する位置を決定することできる。

【0064】

絶縁膜欠損に起因するパネル不良のモードは、ゲート線−ソース線のリークに代表される上下配線のリークにより、線欠陥になることである。このため、絶縁膜修正を目的とした膜形成方法では、後の工程で上部に配線が形成されると想定される、絶縁膜欠損部の箇所に、絶縁材料を含む液体を塗布し、乾燥させることで膜を形成する。これにより、上下配線のリークを防ぐことができる。それゆえ、インクジェットヘッド10によりインクを吐出・塗布すべき位置(修正箇所)は、ゲート線や保持容量線とソース線とが交差する交差領域(クロス部)と、絶縁膜欠損部領域とが重なった位置である。

【0065】

インクジェットヘッド10によりインクを塗布すべき修正箇所の詳細な位置情報は、装置オペレータによる入力、または撮像画像の基板20のパターンに基づく自動算出によって、制御部90内に保持される。基板20の全絶縁膜欠損部について、インクジェットヘッド10でインクを塗布すべき修正箇所の詳細な位置情報の制御部90への入力が完了した後、入力された修正箇所について、塗布順序および塗布条件(レシピ)を決定する。塗布順序は、制御部90により、ステージ30、キャリッジ70、およびガントリ80の移動量が最小になるように決定される。塗布条件は、予め決められた条件が自動選択される。

【0066】

塗布順序および塗布条件(レシピ)を決定した後、制御部90は、このレシピに従い、インクジェットヘッド10のインク吐出口が修正箇所上方にくるように、ステージ30、キャリッジ70、およびガントリ80を移動する。移動完了後、制御部90は、ステージ30等から送信される静定信号を受け取り、吐出制御回路40に吐出開始信号を送信する。吐出開始信号を受け取った吐出制御回路40は、内部に保持している吐出パラメータに従い、吐出信号をインクジェットヘッド10に送信する。インクジェットヘッド10は、吐出信号を受信すると、液体(インク)を吐出する。

【0067】

ここでインクジェットヘッド10によりインクを吐出・塗布すべき位置(修正箇所)を決定する方法、すなわち、基板20内の絶縁膜欠損領域において、修正箇所の詳細な位置情報を割り出す方法について説明する。図2は、本実施形態で使用した基板20のある絶縁膜欠損領域を観察用カメラ60によって撮像した画像を模式的に示した模式図である。

【0068】

図2に示すように、本実施形態で使用する基板20を観察用カメラ60で観察したとき、配線パターン201、および絶縁膜欠陥領域としての膜欠損部202を確認することができる。なお、図2では、後工程で形成予定のソース線203が示されている。

【0069】

ソース線203を図2に示すように形成する予定である場合、ソース線203と配線パターン201とが交差するクロス部204は、図2に示すように、20箇所存在することになる。これらクロス部204のうち、絶縁膜修正対象となる修正クロス部205は、膜欠損部202の領域内に存在する。図2に示された例では、修正クロス部205は4箇所である。本実施形態の膜形成方法では、これら修正クロス部205それぞれについて、予め設定した塗布条件、加熱条件で、インクの塗布処理、加熱乾燥処理を実行する。

【0070】

なお、本実施形態の膜形成方法において、クロス部204の位置は、以下の手順で割り出される。まず、クロス部204の認識のために、予めソース線203が形成されたモデル画像を制御部90内で保持しておく。そして、このモデル画像に基づき、制御部90内で画像処理を行い、配線パターン201の形状から自動的にソース線203の形成予定箇所を認識する。そして、認識されたソース線203の形成予定箇所から、クロス部204の位置を割り出している。

【0071】

また、修正クロス部205は、装置オペレータにより認識される。具体的には、まず、装置オペレータが膜欠損部202を観察する。そして、上記のように位置が割り出されたクロス部204のうち、膜欠損部202の領域内にあるクロス部204を、修正クロス部205として選択する。しかしながら、修正クロス部205の認識は、装置オペレータによる認識に限定されず、制御部90内での認識であってもよい。例えば、制御部90の画像処理により膜欠損部202の領域を認識し、その領域内にあるクロス部204を、修正クロス部205として認識してもよい。

【0072】

図3(a)に上記クロス部204の断面を示し、図3(b)に上記修正クロス部205の断面を示す。図3(a)は、図2に示す切断線A−A´において上記クロス部204を切断した状態を示す矢視断面図であり、図3(b)は図2に示す切断線B−B´において上記修正クロス部205を切断した状態を示す矢視断面図である。図3(a)および図3(b)はともに、ソース線203の延設方向に対して垂直方向に切断した状態であり、図示するソース線203はちょうどソース線203の幅に相当する。

【0073】

図3(a)に示すように、基板20は、ガラス基板301、下配線302、絶縁膜303、および、半導体層304を備えている。ガラス基板301の上には、下配線302が形成されている。そして、下配線302の外周を覆うように(下配線302の外周形状に沿って)、絶縁膜303が形成されている。そして、絶縁膜303の上に半導体層304が形成されている。下配線302は、フォトリソグラフィーおよびエッチングを用いて形成することが可能である。例えば、ゲート線、保持容量線が、下配線302に該当する。

【0074】

また、絶縁膜303および半導体層304の形成には、例えばプラズマCVD装置等の真空装置が使用される。これら絶縁膜303および半導体層304の両層は、真空装置の同一チャンバーにて成膜される。この成膜に際し、真空装置内に含まれるパーティクル等の異物の付着により、成膜が不完全になることがある。その結果、図3(b)に示すように、基板20では、正常に、絶縁膜303または半導体層304が形成されない箇所が発生する。このように絶縁膜303または半導体層304が正常に形成されない箇所が、上記膜欠損部202(修正クロス部205)となる。

【0075】

本実施形態の膜形成方法では、このような膜欠損部202の領域内に存在する修正クロス部205を認識し、該修正クロス部205にインクを滴下することで、成膜の不完全による絶縁膜303または半導体層304の欠損を修正する。

【0076】

<絶縁膜形成の概要>

図4は、本実施形態における絶縁膜形成方法を説明するための模式図である。

【0077】

本実施形態の絶縁膜形成方法(絶縁膜修復方法)は、インクジェットヘッド10からインク100が塗布される塗布工程と、塗布されたインク塗布液110を乾燥させる第一および第二の乾燥工程と、硬化工程とを含む。

【0078】

(塗布工程)

まず、図4(a)に示すように、修正クロス部205の上方にインクジェットヘッド10がくるように、ステージ30、キャリッジ70、およびガントリ80を移動させる。

【0079】

そして、あらかじめ設定された塗布条件(塗布レシピ)で、インクジェットヘッド10からインクが塗布される塗布工程が実施される。

【0080】

(第一の乾燥工程)

1つの修正箇所について、上記塗布工程が完了すると、制御部90により、あらかじめ塗布レシピ内で設定した所定の時間、待機する。これが第一の乾燥工程である。すなわち、第一の乾燥工程の間、塗布液110を、その溶媒が自然蒸発する条件下であって、且つ、非加熱下に置き、塗布液110の溶媒蒸発に伴う乾燥を進める。この待機の間、塗布液110の溶媒蒸発に伴う乾燥とともに、塗布液110内の対流や溶質移動等の物理的作用により、塗布液110の形状が変化する。

【0081】

(第二の乾燥工程)

第一の乾燥工程において所定時間待機した後、予め設定された強制乾燥条件下において修正箇所の塗布液110強制的に乾燥させる。これが第二の乾燥工程である。

【0082】

強制的に乾燥させる方法としては、加熱していない気体(例えば、窒素または圧縮空気など)を吹き付ける方法であっても良いが、より効率よく強制乾燥させるためには加熱気体を吹き付ける方法が良い。

【0083】

ただし、加熱を伴う強制乾燥の場合には、塗布液110が、塗布液110に含まれる有機マトリクス成分の架橋促進温度以上の温度にならない範囲で加熱する。

【0084】

以下の第二の乾燥工程では、加熱気体を供給する方法について説明する。

【0085】

具体的には、第二の乾燥工程は、制御部90によって、エアヒーター50が修正箇所上方にくるように、ステージ30、キャリッジ70、および、ガントリ80が移動する。移動完了後、制御部90は、ステージ30等から送信される静定信号を受け取り、図示しない高さ調整機構によりエアヒーター50と基板20との間の距離(GAP)を任意の値に調整した後、エアヒーター50が接続された上記温度調整用コントローラーに加熱開始信号を送り、予め設定された加熱条件で加熱した加熱気体を修正箇所に供給して、修正箇所の塗布液110を加熱しならが乾燥させる。

【0086】

すなわち、第二の乾燥工程では、塗布液110の溶媒蒸発を加熱によって強制的に行なって乾燥を促進させる。

【0087】

このことにより、塗布液110の溶媒が蒸発し、乾燥することで溶質移動が抑制され、流動性を持たない塗布膜120を作製する(図4(b))。

【0088】

なお、1つの修正箇所について、インクジェットヘッド10からのインクの塗布、エアヒーター50による加熱乾燥が完了すると、インクジェットヘッド10を、次の修正箇所上方に移動させる。そして、すべての修正箇所についてインクの塗布、エアヒーター50による加熱乾燥が完了すると、図示しない基板搬送手段により基板20が搬送され、次の基板20が搬入される。

【0089】

(硬化工程)

本実施形態では、1つの基板内のすべての修正箇所について塗布工程、第一の乾燥工程、第二の乾燥工程が終了すると、基板が払い出され、次の基板が搬入されるが、払いだされた基板は図示しないカセットに設置される。カセットに所定枚数の基板が蓄積されると、カセットごとオーブンの中に投入され、所定の時間、所定温度で加熱される。これが、硬化工程である。

【0090】

<絶縁膜形成の詳細>

(第一の乾燥工程の詳細)

以下、第一の乾燥工程を詳細に説明する。

【0091】

まず、第一の乾燥工程の時間と、形成される膜形状との関係について、図5を用いて説明する。図5は、第一の乾燥工程の実施時間による、塗布膜(絶縁膜)120の膜厚の変化を示した断面プロファイルであり、縦軸を膜厚変動率(%)、横軸を相対位置で示す。なお、物理現象を理解しやすくするため、塗布は、塗布エリアよりも大きな膜欠損部のみを選択して塗布を実行している。すなわち、配線と直交方向の断面形状は図6に示すような層構成である。このことにより、欠損部の膜形状、層構成による濡れ広がり、膜厚への影響を排除している。また、各条件秒数が経過した後は、第二の乾燥工程を行なって、塗布液110を強制的に加熱して膜化させた。また、図5の膜厚変動率(%)は、“10秒”の条件で第一の乾燥工程による乾燥を進めた後に、第二の乾燥工程により強制的に加熱乾燥させて膜化を完了させた後の塗布膜120の最大膜厚を基準(100%)とし、そこからの差分を表している。

【0092】

なお、図5の例えば“1秒後”という条件は、第一の乾燥工程の実施時間、すなわち塗布工程終了から第二の乾燥工程開始までの時間が1秒であることを示している。

【0093】

なお、塗布工程終了から第二の乾燥工程開始までにはガントリやステージの移動を伴う。本実施形態では、ガントリやステージの移動時間は1秒で行なうこととして、これと同時並行で行なう第一の乾燥工程の実施時間、具体的には塗布レシピ内で設定する待機時間を変えることで、さまざまな条件での塗布膜形成を行った。なお、第二の乾燥工程における乾燥条件については後述する。

【0094】

図5から、第一の乾燥工程の実施時間の違いにより、膜形状に変化が見られることが分かる。これは、塗布液110がそのインク物性に起因する乾燥挙動(第一の乾燥工程)によりインク100内の溶質成分が塗布液110内でゆっくり移動している過程で、強制的に加熱される(第二の乾燥工程)ことで溶媒蒸発が促進され、それ以上、溶質移動が起こらない状態(ゲル化した状態)となり、膜化するために発生するものと考えている。つまり、塗布工程終了から任意のタイミングで強制的に加熱する第二の乾燥工程を開始することにより、膜厚、膜形状を制御するものである。

【0095】

特に、本実施形態で説明しているようなTFTパネルは、後工程での制約から、絶縁膜の濡れ広がりおよび膜厚には制約条件がある。例えば、膜厚の下限値については、絶縁特性を確保できる下限値から設定されるものであり、上限値は後工程との兼ね合いから決定されるものである。本実施形態では、図5に示すように、膜厚変動率80%〜100%に相当する膜厚が制約条件を満たす膜厚範囲に相当する。図5から、本実施形態における乾燥条件においては、第一の乾燥工程の実施時間、すなわち、塗布工程後から第二の乾燥工程開始までの時間が10秒以上90秒以内の範囲において、ソース線形成位置における膜厚の制約条件を満たしている。

【0096】

第一の乾燥工程では、インクは、配線上から垂れる方向、すなわち、配線の中央から幅方向に移動するような挙動を示す。そのためにはインクの組成もこれに応じたものを使用する必要があるわけだが、この移動は溶質移動により起こっていると考えられるため、溶質成分を含むことが必須となる。特に溶質移動は、塗布液110の中央と端部での溶媒蒸発差による濃度差により浸透圧が発生し、濃度を均一にしようとするマランゴニ対流の影響を受けて発生するものであり、対流による局部的な移動を起こしにくく、全体的な溶質移動を制御しやすくするため、インクに絶縁性ナノ粒子で形成されたフィラー成分が含まれていることが望ましい。フィラー成分の具体例は、後述する。

【0097】

しかしながら、フィラー成分のみで高絶縁性の膜を形成することは困難であることから、通常、有機マトリクス成分も同時に含まれる。

【0098】

特に、本実施形態で説明する絶縁特性を必要とする塗布膜を作製する場合、絶縁性のフィラー成分を使用していても有機マトリクス成分が導電性を持っていれば絶縁特性が落ちる。そのため、有機マトリクス成分も絶縁特性を持つ材料、あるいは、加熱等を起因とする化学反応により絶縁特性を発現する材料で構成されることが好ましい。

【0099】

ところが、インクの物性によっては、盛んに溶質移動が起こり、いわゆるコーヒーステイン現象を発生することで、配線上の膜厚が薄くなることが考えられる。例えば、乾燥が早く、溶質濃度が低いインクでは、塗布液110の中央と端部での溶媒蒸気圧差が大きくなるため、盛んに溶質移動が起こり、いわゆるコーヒーステイン現象を発生しやすい。また、溶質移動による変化が早くなり、膜厚制御が困難になる。一方で、溶質濃度を高くすると、ゲル化が早くなり、溶質移動の変化が少なくなる。このため、本実施形態で説明したような膜厚、形状の変化が小さくなり、膜厚制御範囲が小さくなる。

【0100】

一方で、溶質移動をある程度長くしようとすると、乾燥を抑制した高沸点溶媒を使用することが考えられるが、高沸点溶媒を使用した際、塗布膜の絶縁特性が落ちるといった問題が発生する。

【0101】

ここで、図7に、インク100の主溶媒を変えた際の、絶縁特性の差を示したグラフを示す。図7中のAはプロピレングリコールモノnプロピルエーテル(1気圧での沸点が149.8℃)とヘキシレングリコール(1気圧での沸点が197℃)の混合溶媒を主溶媒としたインクであり、図7中のBは酢酸nブチルカルビトール(1気圧での沸点が248℃)を主溶媒としたインクである。図7中において膜厚はC、Dの2条件で作製しており、Cの方が厚膜条件である。サンプルはフォトリソグラフィー技術を利用し、ガラス基板上に下配線を形成し、その後インクジェットで配線を跨ぐように液体を塗布し、所定の条件で乾燥、焼成させた。さらにフォトリソグラフィー技術を利用し、塗布膜の上層に上配線を形成し、上配線と下配線の間に所定の電圧を1分間印加し、抵抗値をメガオーム計(絶縁抵抗計)にて測定した。1010Ω以上の抵抗値があれば図7中に「○」を、なければ「×」を記している。なお乾燥条件は、塗布工程終了から第二の乾燥工程開始までの時間を1秒とし、第二の乾燥工程での乾燥時間を30分としている。その他の条件については、後述する通りである。膜厚はインクジェットから塗布される液滴数で制御し、同条件で作製した膜を段差計にて測定することで求めた。

【0102】

図7から、主溶媒の沸点により、作製された膜の絶縁抵抗値が大きく異なることが示された。この理由として、膜形成過程におけるインク内部の化学反応が原因であると考えられる。つまり、主溶媒の沸点と、加熱により架橋反応を促進し絶縁特性を発現する有機マトリクス成分との関係が、絶縁抵抗値に影響すると考えられる。

【0103】

ここで、図7において使用したインク100には、220℃以上の加熱により架橋反応を促進し絶縁特性を発現する有機マトリクス成分を含んでいるが、主溶媒の沸点が有機マトリクス成分の架橋促進温度以上であると(図7中の主溶媒Bのサンプル)、架橋促進時、すなわち、加熱時である第二の乾燥工程の開始時に、インク塗布液内に残存溶媒が多くあることになる。そのため、図7中に示す主溶媒Bのサンプルの場合、架橋密度が低下して絶縁特性の確保が困難になったと考えられる。一方、主溶媒の沸点が有機マトリクス成分の架橋促進温度以下であれば(図7中の主溶媒Aのサンプル)、架橋促進時、すなわち加熱時である第二の乾燥工程の開始時には、主溶媒Bのサンプルに比べて、インク塗布液内の残存溶媒が少ないため、所望の架橋密度で架橋して所望の絶縁特性を確保することができると考えられる。

【0104】

ここで、本願明細書において「架橋促進温度」とは、ある所定の温度で成膜した膜(基材への塗布方法はインクジェット膜でもスピンコート膜でも可)を、PGMEA(あるいはアルコール)に25℃で1時間浸漬し、その後110℃で30分間乾燥させ、その処理前後の膜重量減少率が1%以下となる焼成温度と定義する。

【0105】

したがって、本実施形態で用いるインク100(図4(a))の主溶媒には、沸点が、インクに含有される有機マトリクスの架橋促進温度未満(図7のインクの場合は220℃未満)のものを用いる。

【0106】

なお、第二の乾燥工程における塗布液の温度下限値は、環境温度(室温)とする。溶媒および有機マトリクスの具体例については、後述する。

【0107】

一方で、本実施形態で説明したように、液体塗布手段としてインクジェットを用いる場合、溶媒沸点が低くなると乾燥によるノズル詰まりが発生するため、溶媒沸点は過度に低くしないほうがよい。そこで、本実施形態で用いるインク100(図4(a))には、溶媒蒸発による乾燥を抑制するよう、界面活性剤を添加する。

【0108】

しかしながら、界面活性剤の添加量により、乾燥挙動が変わるため、膜厚の制御性が変わる。図8は界面活性剤の添加量に対する、塗布膜の中心膜厚の時間変化を示したグラフである。図8に示す“d”は界面活性剤を示し、d=1では後述する界面活性剤の量が入っている。その他“d=0.5”は“d=1”に対し、界面活性剤の添加量が0.5倍であることを示す。“d=0”は界面活性剤を添加していないことを示している。

【0109】

図8に示すように、界面活性剤添加量に対し、中心膜厚の経時変化が異なる。これは、界面活性剤の添加量に対し、インク100の乾燥挙動が異なるために発生する。

【0110】

ここで、図9にd=0.5の場合の乾燥挙動の模式図を示す。d=0.5の場合、図9に示すように、塗布後(図9の(a))すぐに配線から流れ落ちることで中央の膜厚変化が発生し(図9の(b))、その後の一旦濡れ広がった溶媒が中央に集まってくるような乾燥挙動を示した(図9の(c))。このような乾燥挙動を示すインクの場合、乾燥挙動による膜厚変化が急で、塗布後10秒程度で流動性が失っている。特に、乾燥後の塗布膜120は、配線上膜厚が薄く、膜厚下限値を下回る上、図9の(c)に示すB部において、上限膜厚範囲を超えてしまう。

【0111】

つまり、ある一定量以上の界面活性剤の添加がないと、本実施形態で示すような乾燥挙動を示さず、膜厚制御は困難であることがわかる。界面活性剤の具体例については、後述する。

【0112】

また、図5に基づけば、第一の乾燥工程の時間が10秒の条件と90秒の条件を比べると、制約条件を満たす膜厚範囲内にある膜エリアが90秒の条件の方が広いことが分かる。膜エリアが広い方が、装置精度等の影響で塗布膜がずれて形成された場合におけるマージンが広いため、より好ましい。つまり、塗布膜の形成位置ずれマージンの点から言えば、塗布工程から乾燥工程のまでの時間が10秒よりも、90秒の方が好ましい。

【0113】

しかしながら、待機時間が長ければ、その分、処理タクトが長くなるため、位置ずれマージンと処理タクトの両方を考慮し、適切な値に設定する必要がある。例えば、本実施形態では、第一の乾燥工程の時間、すなわち、待機時間が15秒になるように設定することができる。

【0114】

第一の乾燥工程の間、塗布液110が塗布された基板20は、塗布液110の溶媒が自然蒸発する条件下であって、且つ、非加熱条件下に置かれる。具体的には、液体から蒸発される溶媒蒸気の拡散を促進しない条件とすればよい。特に、比較的強い風が液体にあたらないようにする。液体に風を与えてしまう状況として、例えばインクジェットヘッドの移動(動作)に伴うものが考えられる。しかしながら、その一方で、処理タクトとの兼ね合いがあるため、実際には、液体塗布後、20mm/秒程度でゆっくりとインクジェットヘッドを100mm程度基板の上方に上昇させ、その後、ガントリ、キャリッジが移動して(速度100mm/s程度)、塗布箇所の上方にエアヒーターを配置することが考えられる。この程度の絶縁膜形成装置の動きであれば、動作に伴う圧力変動による風が発生せず、塗布液に流動性を持たせたままの状態を確保することができる。

【0115】

このように、本実施形態の膜形成方法では、第一の乾燥工程において、インクの自発的乾燥挙動(自然乾燥挙動)を利用しており、自然乾燥の速度はインク物性に起因するところがある。膜形状の変化が緩やかであれば、単位時間当たりの変化量が小さいため、より厳密な制御ができるが、その分、所望の形状を得るためにはかなりの時間を待たなければいけない場合があり、その分処理タクトが長くなる。このため、インク物性はプロセスタクトを考慮し、適正な値に設定する必要がある。

【0116】

また、本実施形態で使用したインクは自然乾燥過程で配線上から垂れる方向に移動するため、結果的に配線上膜厚の薄膜化とともに配線下部膜厚の厚膜化が行われる。このことにより、後工程で作製されるソース線の形成時に配線上下での段差が従来よりも緩やかになり、ステップカバレッジ性が向上される。さらには、ゲート線、保持容量線とソース線が交差するエリアにおいて、特に電界集中する配線端部の膜厚が厚膜化するため、より静電耐圧(絶縁特性)の高い膜を作製することができる。

【0117】

なお、本実施形態では、第一の乾燥工程として、制御部90により、予め塗布レシピ内で設定した時間待機する例を示したが、これに限るものではなく、塗布から乾燥までの工程において、任意のところで所定時間待機できる構成であればよい。例えば、ガントリやステージ等の移動速度が任意に変更できる場合は、移動速度を調整することにより塗布工程から第二の乾燥工程までの時間を制御し、所定のタイミングで乾燥できるように調整する構成であってもよい。

【0118】

ここで、第二の乾燥工程の詳細に触れる前に、本実施形態のインクの具体例について、説明する。

【0119】

<インク>

本実施形態に用いるインク100(図4(a))は、シリカゾルと、アルコキシシランの部分加水分解物(有機マトリクス)との反応物からなる溶質成分と、界面活性剤とが分散媒に分散または溶解してなる。以下、インクを構成する各成分について説明する。

【0120】

[シリカゾル]

本発明に用いられるシリカゾルは、水と有機溶媒との混合溶媒中、アルカリ触媒の存在下でアルコキシシランを加水分解重縮合して得られたものである。

【0121】

・ アルコキシシラン

アルコキシシランとしては、下記の一般式(1);

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

で表される。

【0122】

具体例としては、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、テトラオクチルオキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリエトキシシラン、メチルトリイソプロポキシシラン、ジメチルジメトキシシラン、メチルトリブトキシシラン、オクチルトリエトキシシラン、フェニルトリメトキシシラン、ビニルトリメトキシシラン等が挙げられる。これらのアルコキシシランは単独で用いてもよく、2種以上組み合わせて用いてもよい。

【0123】

・ 有機溶媒

有機溶媒としては、アルコール類、ケトン類、エーテル類、エステル類を単独あるいは複数組み合わせて用いることができる。より具体的には、例えばメタノール、エタノール、ブロパノール、ブタノールなどのアルコール類、メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノnプロピルエーテルなどのエチレングリコールエーテル類、エチレングリコール、プロピレングリコール、ヘキシレングリコールなどのグリコール類、酢酸メチル、酢酸エチル、乳酸メチルなどのエステル類等がある。

【0124】

・ アルカリ触媒

アルカリ触媒としては、アンモニア、アミン、アルカリ金属水酸化物、第4級アンモニウム化合物、アミン系カップリング剤など、水溶液中でアルカリ性を示す化合物が用いられ、反応混合物のpHが7〜12、好ましくは8〜11となるような量で用いる。

【0125】

・ 調製方法

シリカゾルの調製法をさらに具体的に例示すると、例えば、水−アルコール混合溶媒を撹拌しながら、この混合溶媒にアルコキシシランおよび、例えばアンモニア水のようなアルカリ触媒を添加し、加水分解させる。

【0126】

水は、アルコキシシランを構成するSi−OR基1モル当り5〜50モル、好ましくは5〜25モルとなるような量で用いられ、アンモニアは上記のpH範囲となる量で、アルコキシシランをSiO2例えば0.01〜1.0モル/SiO2モル、好ましくは0.05〜0.8モル/SiO2モルとなるような量で用いられる。

【0127】

加水分解重縮合反応は、通常、常圧下、用いられる溶媒の沸点以下の温度で、好ましくは沸点より5〜10℃程度低い温度で行なわれるが、オートクレーブ等を用いて行なう場合には、この温度よりもさらに高い温度で行なうこともできる。

【0128】

上記のような条件で加水分解すると、アルコキシシランの重縮合が三次元的に進行し、シリカ粒子が生成、成長する。

【0129】

また、上記のように、例えば撹拌下の水−アルコール混合溶媒に、アルコキシシランとアンモニアとを添加し、水−アルコール混合溶媒の沸点以下の温度、例えば約100℃以下の温度で反応を進行させて、シリカ粒子を生成・成長させ、その後、上記温度を溶媒の沸点以上の温度、例えば約100℃以上の温度に昇温し、一定時間保持して加熱処理を行なってもよい。

【0130】

このような加熱処理を行なうと、アルコキシシランの重縮合が一層促進され、密度の大きいシリカ粒子が分散したシリカゾルが得られる。

【0131】

本発明において用いられるシリカゾルは、シリカ粒子の平均粒子径が5〜50nm、好ましくは10〜30nmの範囲にあることが好ましい。シリカ粒子の平均粒子径が小さすぎると、得られる絶縁膜形成用塗布液を用いた絶縁膜成形時に膜面にクラックが発生する傾向があり、一方、大きすぎても膜にボイドが多発し、緻密な膜が得られない場合がある。

【0132】

シリカ粒子は、シリカゾル中にSiO2として2〜50重量%、さらには5〜40重量%の範囲にあることが望ましい。

【0133】

シリカ粒子の濃度が50重量%を越えるとゲル化し易い傾向があり、シリカ粒子の濃度が2重量%未満の場合は絶縁膜形成用塗布液の濃度が低すぎて所望の厚さの絶縁膜が形成できない場合がある。

【0134】

[アルコキシシランの部分加水分解物(有機マトリクス)]

シリカゾルと反応させるアルコキシシランとしてはシリカゾルの調製に用いた上記一般式(1)で示されるアルコキシシランを用いるが、この時、シリカゾルの調製に用いたと同一のアルコキシシランでもよく、異なっていてもよい。

【0135】

本発明においては、シリカゾルと反応させるアルコキシシランはそのまま用いても良いが、常法に従って予め部分加水分解させた後、得られた部分加水分解物とシリカゾルとを混合することが好ましい。このようにすると、ゾルの凝集、ゲル化が起こり難くなる傾向がある。ここで、部分加水分解とは、上記一般式(1)のOR’基の少なくとも1個以上が加水分解によりOH基となり、加水分解重縮合物中にOR’残基を有する加水分解を意味する。

【0136】

アルコキシシランの部分加水分解を行なう際には、通常、水、有機溶媒、酸またはアルカリ触媒が用いられる。有機溶媒およびアルカリ触媒としては、前述したものが挙げられる。酸触媒としては、具体的には、塩酸、硝酸、硫酸などの無機酸、酢酸、シュウ酸などの有機酸または金属石ケンなどの水溶液中で酸性を示す化合物が用いられる。

【0137】

水は、アルコキシシランを構成するSi−OR基1モル当り、通常、0.1〜2モル、好ましくは0.5〜2モルの量で用いられる。酸触媒が用いられる場合には、反応液のpHが、通常、0〜6、好ましくは1〜3となるような量で、また、アルカリ触媒か用いられる場合には、反応液のpHが、通常、7〜10、好ましくは7〜8となるような量で用いられる。

【0138】

上記のような条件で得られるアルコキシシラン部分加水分解物の分子量(ポリスチレン換算分子量)は、100〜10,000、好ましくは500〜5,000であることが望ましい。

【0139】

[溶質成分]

なお、本発明においては、上記シリカゾルと、上記有機マトリクス成分とを混合し、反応させて溶質成分とする。シリカ粒子の表面で有機マトリクス成分を反応させることで、得られる絶縁膜は緻密で密着性、機械的強度、耐薬品性、耐湿性、絶縁性等に優れる。

【0140】

シリカゾルと、有機マトリクス成分との混合比は、シリカゾル中のSiO2(A)の重量/有機マトリクス成分中のSiO2(B)の重量=0.1〜10.0、好ましくは0.25〜4.0となるような重量比で混合させることが望ましい。

【0141】

成分(A)の量が多くなると、得られる絶縁膜は、耐熱性、耐湿性には優れるが、5μm以上の膜厚領域でクラックが発生しやすくなる傾向があり、一方、成分(B)の量が多くなると、得られる絶縁膜は耐熱性、耐湿性が不充分となる傾向がある。

【0142】

本発明においては、上記のようにシリカゾルと有機マトリクス成分とを混合した後、25〜100℃、好ましくは40〜80℃で、通常、0.5〜5時間、好ましくは1〜3時間加熱処理を行なう。このような処理によって本実施形態で用いる絶縁性のインクを得ることができる。なお、上記処理温度が低い場合は、シリカゾルと有機マトリクス成分との界面での重縮合反応が不十分となり、絶縁膜のクラック耐性膜厚が低下しやすくなる。処理温度が高すぎると、有機マトリクス成分の重縮合反応が進行し過ぎ、インク材料自身の安定性が不充分となることがある。

【0143】

[界面活性剤]

界面活性剤としては、イオン性界面活性剤(陽,陰,両性)や非イオン界面活性剤など、インクからの溶媒の乾燥速度を調整できるものならば何を用いてもよいが、膜の高絶縁性を保持するために非イオン性の界面活性剤を使用するのが好ましい。また、有機マトリクス成分との親和性の観点から、非イオン性界面活性剤の中でもポリシリコーン系界面活性剤(ポリエーテル変性、アミノ変性、エポキシ変性、アルコキシ変性等)を使用することが望ましい。特に本発明では、ポリエーテル変性シリコーン系界面活性剤が好適であり、さらに、この数平均分子量が1,000〜100,000、さらには10,000〜80,000の範囲にあることが最も好ましい。数平均分子量が1,000未満の場合は、溶質成分との親和性が強くなり膜表面に存在しにくくなり、溶媒揮発性の調整効果が低下してしまう。一方、この数平均分子量が100,000を越えると、溶質成分との親和性が低くなりすぎて、ポリエーテル変性シリコーンによるインク中の凝集体あるいは絶縁膜中での偏析等が生じ、均一な絶縁膜を得ることができなくなることがある。

また、インク中の界面活性剤の配合濃度は、インク全体の0.025〜1重量%、さらには0.025〜0.1重量%の範囲にあることが好ましい。インク中の界面活性剤の濃度が少ないと、前述した図9に示すように、本発明の目標とした膜厚制御性の効果が得られないことがある。また、インク中の界面活性剤の濃度が1.0重量%を越えると、絶縁膜と基板の密着性不良による膜の剥離が生じ易くなる。

【0144】

なお、前述の図8における“d”は、ポリエーテル変性シリコーン系界面活性剤であり、d=1の場合の配合量は、インク全体の0.05重量%としているが、界面活性剤種や分散媒あるいは溶質濃度などの各条件によって、この値は上記の配合濃度の範囲内で任意に設定することができる。

【0145】

[分散媒]

本発明のインクは、上記反応物と、界面活性剤とが分散媒に分散または溶解している。分散媒としては、有機溶媒が適しており、大気圧下での沸点が220℃未満のものであれば特に制限はなく用いることができる。

【0146】

例えば、アルコール類、ケトン類、エーテル類、芳香族類等が挙げられ、より具体的には、例えば、エタノール、イソプロパノール、ブタノールなどのアルコール類、アセトン、メチルイソブチルケトンなどのケトン類、メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノnプロピルエーテルなどのエチレングリコールエーテル類、エチレングリコール、プロピレングリコール、ヘキシレングリコールなどのグリコール類等が挙げられる。

【0147】

インク中の溶質成分の濃度は固形分として5〜50重量%、さらには10〜30重量%の範囲にあることが好ましい。溶質成分の濃度が大きすぎると、インクの粘度が高くなり、経時安定性が不充分となることがある。溶質成分の濃度が少ないと、基材塗布や乾燥時間が不必要に長くなり、絶縁膜の形状制御が行ないにくくなる。

【0148】

<インクの一具体例>

インクの一具体例を挙げると、例えば、分散媒に50重量%のプロピレングリコールモノnプロピルエーテル(沸点149.8℃)と25重量%のヘキシレングリコール(沸点198℃)を、界面活性剤として0.05重量%のポリエーテル変性シリコーン界面活性剤とを用いて、溶質成分の濃度が25重量%になるようなインク構成とすることができる。このインクの粘度は17mPa・s、表面張力は26dyn/cmである。

【0149】

また、特開2008−248130号公報に記載された層間絶縁膜形成用液体を、本実施形態のインクとして用いることもできる。

【0150】

(第二の加熱工程の詳細)

次に、上述した第一の乾燥工程に続いて行なわれる第二の乾燥工程について説明する。

【0151】

第二の乾燥工程では、第一の乾燥工程において所定時間待機した後、予め設定された加熱条件でエアヒーター50がインク塗布液を加熱する。これにより、インク塗布液は、図4(b)に示す流動性をもたない塗布膜120と変化する。

【0152】

エアヒーター50による加熱温度は、前述した有機マトリクス成分の架橋開始温度未満の範囲で、高ければ高いほど塗布液110の乾燥速度が速くなるため好ましい。ところが、必要以上の加熱は基板20やステージ30にダメージを与えるため、ステージの耐熱等を考慮する必要がある。一方で加熱温度が低すぎると乾燥速度が遅くなり、タクトが長くなるといった問題が発生するため、温度調整が必要である。

【0153】

本実施形態で用いる上述したインク100の有機マトリクス成分の架橋開始温度が220℃であるので、本実施形態では、200℃を超えない条件で加熱する。なお、ステージ30の耐熱温度が220℃であったことからも、安全を見越し200℃を超えない条件で加熱する。

【0154】

本実施形態で使用したエアヒーター50は口径6mmであり、風量5L/分、エアヒーター50と基板20とのギャップが10mmの条件で、発熱体に取り付けられた熱電対による指示温度を290℃、基板面の温度がおよそ180℃となるように加熱する。なお、エアヒーター50の温度と時間の関係は図10に示すようになり、本実施形態では温度変化が比較的安定した45秒以降の温度を基板面の温度として用いている。

【0155】

エアヒーター50による加熱時間は、塗布膜120が流動性を持たない状態(ゲル化した状態)になるまで乾燥させることが重要であり、そのためには長く設定した方が良いが、必要以上に長くするとタクトが長くなり、生産効率が悪くなるといった問題がある。このため、生産プロセス上問題のない条件を採用する必要がある。ここで問題となるのは、乾燥不十分による液体流動性を持った状態で、塗布膜120の形状が乾燥工程により決められていない、いわば膜厚制御ができていない状態である。

【0156】

目的は膜厚を制御することであるので、第二の乾燥工程後の膜がその後工程、あるいは放置により膜形状が変化しない、あるいは最終的な膜形状が実験、計算等の手段により予測できるのであれば、その条件を採用できる。しかしながら、後工程の処理条件、あるいは処理計画、トラブル時の対応予測等すべての条件における予測、確認を行なうのは非常に労を要する。このため、本実施形態では、ある条件で乾燥させた塗布膜120を追加で加熱乾燥させ、この際の膜形状変化の有無により、膜形状の制御性を判断している。すなわち、追加で加熱乾燥させても膜形状に変化がない乾燥条件においては、塗布膜に溶媒成分が残っておらず、溶質成分がその後流動性を持って変化することはないものと考える。

【0157】

以下に乾燥時間を決定した方法を説明する。図11は、本実施形態におけるエアヒーターの加熱条件で乾燥させた際の、乾燥時間と最大膜厚の関係を調べたものである。各乾燥条件について、膜欠損のないクロス部204(断面形状が図3(a)に相当)にインクジェットヘッド10を用いてインク100を吐出し、塗布膜サンプルを作製した。さらに、各サンプルの断面形状を接触式段差計にて測定することで、各条件の最大膜厚を測定した。さらに、各条件のサンプルを断面形状測定後、ホットプレートにて180℃で1時間追加乾燥させた後、同様の方法で断面形状を測定した。なお、膜厚はエアヒーターでの加熱乾燥時間90秒、さらにその後ホットプレート180℃で1時間乾燥させた膜厚を基準とし、そこからの変化量で表している。すなわち、エアヒーターでの加熱乾燥時間90秒、さらにその後ホットプレート180℃で1時間乾燥させた膜の最大膜厚変化量が100%となっている。

【0158】

図11からわかるように、乾燥時間50秒までのサンプルはホットプレートによる追加乾燥により、膜厚が変化している。これは、膜内にインク100の溶媒成分が残存していることを表し、塗布膜の乾燥が不十分な状態であると考えられる。つまり、この条件下では、塗布膜内部の液体の流動性が失われていない可能性がある。

【0159】

一方、乾燥時間60秒以上では、追加焼成による膜厚変化はほとんどない。このことから、この条件では塗布膜内部に溶媒成分はないと考えられ、流動性は失われたと考えられる。よって、本実施形態では、より信頼性の高い条件で乾燥させるため、乾燥時間を90秒に設定する。

【0160】

なお、本実施形態では、エアヒーターでの加熱乾燥後のホットプレートでの追加乾燥による膜厚変化により乾燥時間を決定したが、これに限るものではない。先にも述べたが、本発明の目的は、インク100塗布後に流動性を持って形が変化する塗布液110を加熱手段により強制的に加熱乾燥させ、膜の形を決めることで膜厚を制御することであり、塗布膜の形が決まる物理的な判断基準があり、それを元に乾燥条件を決める他のいかなる方法も、本発明に含まれる。例えば、図11における乾燥時間10秒の条件においても、その後工程、あるいは放置により膜形状が変化しないことが確認できれば、乾燥時間10秒を採用することもできる。また、その後工程、あるいは放置により膜形状が変化したとしても、変化が一様であり、最終的な膜形状が実験、計算等の手段により予測できるのであれば、これは膜厚を制御できていると同等であり、このような乾燥条件を採用することも、本実施形態に含まれる。

【0161】

第二の乾燥工程に適応できる乾燥方法としては、レーザー光や近赤外ランプなどの光を用いた乾燥方法や、気体を塗布液滴近傍に供給することで強制的に液体近傍の溶媒蒸気を遠方へ排出させ、蒸発を促進させる方法、さらには供給する気体を加熱しておき、加熱気体からの熱放射によって液体を加熱し乾燥させる方法が挙げられる。

【0162】

(硬化工程の詳細)

基板内のすべての修正箇所について塗布工程、第一の乾燥工程、第二の乾燥工程が終了すると、基板が払い出され、次の基板が搬入されるが、払いだされた基板は図示しないカセットに設置される。硬化工程では、このカセットに所定枚数の基板が蓄積されると、カセットごとオーブンの中に投入して、所定の時間、所定温度でカセットにセットされた基板を加熱する。

【0163】

硬化工程での加熱温度については、TFT基板を作製する際の前後工程の温度に基づいて制約がある。なお、前工程とはゲート絶縁膜のCVDによる成膜工程であり、後工程とはパッシベーション膜のCVDによる成膜工程である。

【0164】

硬化工程では、前工程で加熱される温度よりも低く、後工程で加熱される温度よりも高い温度に設定する。

【0165】

前工程の加熱温度(ゲート絶縁膜のCVDによる成膜温度)は300℃であること、後工程の加熱温度(パッシベーション膜のCVDによる成膜温度)は280℃であることから、本実施形態では、硬化工程で加熱する設定温度を290℃で行なう。

【0166】

加熱時間は絶縁特性が確保でき、さらには後工程でさらされる様々な条件への耐性(例えばレジスト剥離液への耐性や、ソース線との密着性)が確保できる範囲で、製造タクトを考慮して最短の条件がよい。本実施形態では、様々な条件設定の結果、加熱時間3分を採用することができる。

【0167】

なお、本実施形態では、硬化工程としてオーブンにより加熱する方法について説明したが、これに限定されるものではなく、例えば第二の乾燥工程で使用したエアヒーターにより塗布膜120を硬化させてもよい。

【0168】

(3)本実施形態の作用効果

以上のように、本実施形態に係る膜形成方法を用いることで、液晶パネルにおけるTFT基板への塗布プロセスのように、濡れ広がりの制約を満足しつつ、膜厚を上限、下限値がある所定の範囲内に収めなければいけない場合においても、膜厚の制御性良く絶縁特性を確保した絶縁膜を作製することができる。

【0169】

なお、本実施形態では、説明の簡便化のためインクジェットによる絶縁膜修復プロセスについて説明したが、これに限定されるものではなく、例えばゲート絶縁膜を形成する方法に適用することができる。すなわち、インクジェットにより絶縁材料を含む液体を、ゲート線とソース線とが交差する領域、若しくは保持容量が形成される領域に滴下することにより、選択的に絶縁膜を形成する方法に、本実施形態の膜形成方法を適用することができる。この場合、例えば、液晶パネル等に用いるTFT基板の製造工程において、ガラス基板に対しゲート線としての下配線が形成された基板(絶縁膜、および半導体層が形成されていない基板)を液体塗布対象の基板として、図1に示したインクジェットヘッド10から吐出する液体として、絶縁膜の絶縁材料を含むインクを用いる。そして、下配線におけるソース線の形成予定箇所に対し、塗布工程、乾燥工程を実行することにより、限られた塗布エリアで、膜厚が制御された塗布膜を形成することができる。

【0170】

なお、塗布対象箇所が基板全面に散在している場合は、基板内の全塗布箇所について塗布工程を実施後、第一の乾燥工程、第二の乾燥工程を実施する構成でもよい。この場合、第二の乾燥工程で使用する加熱手段としては、本実施形態で使用したエアヒーター50ではなく、基板全面を加熱するオーブンやホットプレートであってもよい。

【0171】

また、ゲート線、保持容量線とソース線が交差する領域の容量(寄生容量)を低減するため、交差する領域に選択的に絶縁膜を形成する方法に適用することができる。この場合、別途ゲート絶縁膜は追加で形成される。特に、本実施形態の膜形成方法を用いて、保持容量線とソース線との交差する領域にのみ選択的に絶縁膜を形成すれば、TFTの駆動特性を保持したまま、寄生容量を低減することができる。さらには、インクジェット塗布膜形状の特徴として、比較的内部応力が緩和しやすい半球状で形成されるため、厚膜にしても加熱乾燥の際の応力の影響で膜が割れるのを防ぐことができる。

【0172】

本発明は上述した上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。

【産業上の利用可能性】

【0173】

本発明は、液晶パネルのTFT基板のように、高さと形成領域に制約がある層間絶縁膜を形成する方法、装置に適応することができ、広く利用することができる。

【符号の説明】

【0174】

1 膜形成装置(絶縁膜形成装置)

10 インクジェットヘッド(塗布手段)

20 基板

30 ステージ

40 吐出制御回路

50 エアヒーター(加熱手段)

60 観察用カメラ

70 キャリッジ

80 ガントリ

90 制御部(管理手段)

100 インク

110 塗布液

120 塗布膜

201 配線パターン

202 膜欠損部

203 ソース線

204 クロス部

205 修正クロス部

301 ガラス基板(支持基板)

302 下配線

303 絶縁膜

304 半導体層

401 配線

402 基板

403 絶縁膜

【技術分野】

【0001】

本発明は、絶縁性材料を含む液体を任意の箇所に局所的に塗布し、乾燥させることで絶縁膜を作製する絶縁膜形成方法および絶縁膜形成装置に関する。

【背景技術】

【0002】

近年、インクを吐出する技術は、民生用のプリンタのみならず、液晶表示装置用のカラーフィルタ(CF:Color Filter)パネルやTFT(Thin Film Transistor)パネルの製造工程においても幅広く転用されるようになってきており、その用途が多様化している。

【0003】

その一例としては、インクを吐出する技術を利用して、基板上にパターンを形成するインクジェットパターニング技術が挙げられる。インクジェットパターニング技術は、インク吐出装置により微量液体(インク)を噴射し、基板上に直接微細なパターンを印字する技術である。このインクジェットパターニング技術は、従来のフォトリソグラフィーによる真空プロセスを用いたパターン生成方法に代わり、脱真空プロセスに使用可能な技術として注目が高まっている。

【0004】

このようなインクジェットパターニング技術を用いてパターンを形成する装置として、例えばゲート絶縁膜を形成するための装置がある(例えば、特許文献1)。この装置は、絶縁材料を含む液体を、ゲート線とソース線とが交差する領域、若しくは保持容量配線が形成される領域に滴下することにより、選択的に絶縁膜を形成する。この装置を用いて、基板全面において選択的に絶縁膜を形成することにより、フォトリソグラフィー工程を削減することができる。

【0005】

また、インクジェットパターニング技術は、基板全面印刷技術としてのみならず、ダストの付着等を原因とした従来の真空プロセスで発生する成膜不良を修正するための技術としても広く用いられており、このような修復装置の開発も進んでいる。例えば、これらの装置で用いられるゲート絶縁膜の修正方法は、ゲート線とソース線が交差する領域、若しくは保持容量が形成される領域における成膜不良箇所に対し、インクジェットパターニング技術によって絶縁材料を含む液滴を吐出し、ゲート線、もしくは保持容量配線を覆う絶縁膜を形成させて修正するものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開2004−086487号パンフレット(2004年10月7日公開)

【発明の概要】

【発明が解決しようとする課題】

【0007】

このような絶縁膜形成、絶縁膜修正を行う場合、形成される絶縁膜の絶縁特性の確保が必要である。この絶縁特性は、絶縁膜の膜厚と形状に依存する。膜厚を厚くすれば絶縁特性(絶縁耐圧)はよくなる。しかしながら、液晶表示装置などにおいては、絶縁膜が厚くなりすぎると、その分、液晶層が薄くなり、ニュートンリングが発生する、あるいはTFT基板とCF基板との貼り合せ時に基板同士が接触する、といった問題が発生するため、所定の範囲の膜厚、形状になるよう、塗布量を設計する必要がある。しかしながら、特許文献1では上記問題について、明確な記載がない。

【0008】

実際、特許文献1に記載されたような絶縁材料を配線上に塗布した場合は、図12に示すような配線401全体を覆うような形状にはならず、図13のように、絶縁膜403が、基板402に形成された配線401の形状と、液滴403の形状とを足し合わせたような形状になってしまっているものと考えられる。

【0009】

一般に、膜厚を制御するためには、インクの濃度、塗布液滴数、濡れ広がりを制御する必要がある。濡れ広がりはインクと塗布対象物(基板)との接触角が支配的であり、厳密な膜厚制御をしようとすると、接触角が低い方が制御しやすい。これは、膜厚は塗布インクの高さが寄与するパラメータであり、接触角が低いほうが単位体積当りの塗布面積が大きくなり、高さが小さくなるため、細かな制御ができることからも良く分かる。

【0010】

ところが、小型機種や近年増加傾向にある高精細パターン機種においては、ゲート線とソース線とが交差する領域間の距離が短いものがあり、このような機種に対して絶縁膜欠損部の修復を行なう目的で絶縁膜を形成する場合、塗布液滴が濡れ広がってゲート線とソース線とが交差する領域間の距離よりもサイズが大きくなり、大きくなった液体が、隣り合う同様の修正対象箇所に塗布した液体と合体して、結果的に所望の膜厚および形状の膜を形成することができないといった問題が発生する。

【0011】

ここで、絶縁膜修正(修復)の場合を考えると、まず、絶縁膜修正は、CVD等の真空成膜プロセスによる絶縁膜の成膜不良を修正対象とするため、真空成膜プロセス後に実施されるプロセスである。CVDによる成膜は、ガス種を交換することにより絶縁層と半導体層を同一真空中で成膜するため、絶縁膜修正時には絶縁膜欠損部周辺に正常画素の半導体層が形成されていることになる。この状況下において、半導体層上に絶縁材料を含む液体が濡れ広がれば、半導体の駆動特性に影響を与え兼ねない。

【0012】

そのため、濡れ広がりを規定する必要があるが、親撥水コントラストを付与することによって塗布エリアを制約しようとすると工程数が増えるという別の問題が生じる。

【0013】

このため、ある程度接触角が高くなるようインクの組成を調整して、濡れ広がりが所定の範囲内に入るように固形分濃度、塗布液滴数を調整する必要があるが、接触角が高すぎると膜厚が厚くなりすぎ、これに起因した前述したような問題が発生する。

【0014】

さらには、所定の上限膜厚内に入るように、吐出液滴数、インク濃度により最大膜厚を抑えようとしても、今度は配線端部での膜厚が薄くなるため、端部での絶縁特性確保が困難になる。

【0015】

また、膜厚が上限値および下限値に入るようにインク物性等を設計することができたとしても、接触角により規定される膜厚では、許容範囲内に入る条件幅が小さく、後工程で絶縁膜の上に形成する上層配線の位置ずれに対応する許容範囲が小さい。このため、インクを高精度に塗布する必要があり、装置コストが高くなる。

【0016】

また、TFTパネルでは機種によってゲート線幅、保持容量配線幅が変わることが想定されるが、このような配線幅の変更に伴う条件設定に対するマージンも小さく、最悪の場合、機種によりインクを変更しなければならない。

【0017】

このように、濡れ広がりの制約を満足しつつ、膜厚を上限値および下限値がある所定の範囲内に収めることは容易ではない。

【課題を解決するための手段】

【0018】

本発明は、上述した種々の問題点に鑑みなされたものであり、その目的は、液晶パネル用TFT基板におけるゲート絶縁膜のように、濡れ広がりの制約を満足しつつ膜厚を上限および下限値がある所定の範囲内に収めることが必要な成膜工程において、制約条件を満足する範囲での膜厚制御性を向上させ、プロセスマージンを向上させる絶縁膜形成方法および絶縁膜形成装置を提供することである。

【0019】

すなわち、本発明に係る絶縁膜形成方法は、上記の課題を解決するために、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴としている。

【0020】

上記の構成によれば、液晶パネルにおけるTFT基板への塗布プロセスのように、濡れ広がりの制約を満足しつつ、膜厚を上限、下限値がある所定の範囲内に収めなければいけない場合においても、膜厚の制御性良く絶縁特性を確保した絶縁膜を作製することができる。

【0021】

具体的には、本発明に係る絶縁膜形成方法は、強制乾燥処理(第二の乾燥工程)の前に上記第一の乾燥工程を含む。この第一の乾燥工程の間に、塗布された液体は、自然乾燥過程で溶媒が乾燥するのに伴って凸部上から垂れる方向に移動するため、結果的に凸部上での塗布膜の膜厚の薄膜化とともに凸部の側部に隣接した部分での塗布膜の膜厚の厚膜化が行われる。

【0022】

すなわち、本発明の構成によれば、配線(すなわち、導電性の凸部)上とそれ以外とでの絶縁膜の高さの差が小さくなるため、当該絶縁膜の上に形成する上層配線のステップカバレッジ性を向上させることができる。

【0023】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記塗布工程では、上記有機マトリクス成分の架橋促進温度より低い沸点を有する媒体に、下記(i)と下記(ii)との反応物および下記(iii)が分散または溶解した液体を、上記液体として塗布することが好ましい。

【0024】

(i) 上記絶縁性材料としての下記の一般式(1)で示されるアルコキシシランを加水分解重縮合して得られるシリカゾル

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

(ii) 上記有機マトリクス成分としてのアルコキシシランの部分加水分解物

(iii) 界面活性剤

上記の構成によれば、溶媒の乾燥速度を調整できることから、膜厚制御性を良好に発揮することができる。

【0025】

特に、上記の液体に関して、上記(iii)界面活性剤は、上記液体に対して、0.025〜1.0重量%の範囲で含まれていることが好ましい。

【0026】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記第一の乾燥工程では、上記所定の時間を10秒以上90秒以内の範囲とすることが好ましい。

【0027】

上記の構成によれば、凸部上での塗布膜の膜厚の薄膜化、および、凸部の側部に隣接した部分での塗布膜の膜厚の厚膜化を確実に実現させることができる。

【0028】

また、本発明に係る絶縁膜形成方法は、上記の構成に加えて、

上記第二の乾燥工程の後、上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する硬化工程を更に含むことが好ましい。

【0029】

上記の構成によれば、塗布膜の絶縁特性を向上させることができる。

【0030】

また、本発明に係る絶縁膜形成方法では、

上記凸部と重畳している部分の最大の膜厚よりも、当該凸部の端部に沿って上記凸部と重畳していない部分の最大の膜厚のほうが厚い絶縁膜が形成される。

【0031】

そのため、絶縁膜の上に形成される上層配線のステップカバレッジ性を向上させることができる。

【0032】

また、本発明に係る絶縁膜形成装置は、上記の課題を解決するために、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記塗布手段により上記基板上に塗布された塗布液体を、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えていることを特徴としている。

【0033】

上記の構成によれば、管理手段を備えていることから、強制乾燥のタイミングを変えることが可能であるため、幅広い物性の液体に対し応用ができ、液体選定の自由度を上げることができる。

【0034】

また、本発明に係る絶縁膜形成装置は、上記の構成に加えて、

上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する加熱手段を更に備えていることが好ましい。

【0035】

上記の構成によれば、上記加熱手段による加熱によって塗布膜の絶縁特性を向上させることができる。

【発明の効果】

【0036】

本発明に係る絶縁膜形成方法は、以上のように、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴としている。

【0037】

また、本発明に係る絶縁膜形成装置は、以上のように、

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記液体塗布手段により上記基板上に塗布された塗布液体、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えている。

【0038】

これにより、液晶パネル用TFT基板におけるゲート絶縁膜のように、濡れ広がりの制約を満足しつつ、膜厚を上限および下限値がある所定の範囲内に収めることが必要な成膜工程において、制約条件を満足する範囲での膜厚制御性を向上させ、プロセスマージンを向上させる膜形成方法および膜形成装置を提供することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態における膜形成方法に用いられる膜形成装置の概略構成図である。

【図2】本発明の一実施形態で使用した基板のある絶縁膜欠損領域を観察用カメラによって撮像した画像を模式的に示した模式図である。

【図3】基板におけるクロス部の、ソース線形成線の方向の断面図であり、(a)は、基板におけるクロス部の、ソース線の方向の断面図であり、(b)は絶縁膜欠損部におけるクロス部の、ソース線の方向の断面図である。

【図4】塗布工程、乾燥工程に関するフローを模式的に示した模式図(断面図)である。

【図5】塗布工程から乾燥工程のまでの時間を変えた際の、塗布膜120の断面形状である。断面は配線上を配線と平行方向に測定した結果である。

【図6】図5のサンプルを作製したときの膜欠損部のソース線形成線の方向の断面図である。

【図7】インクの主溶媒を変えた際の、絶縁特性の差を示したグラフである。

【図8】インクの添加剤添加量に対する、塗布膜の中心膜厚の時間変化を示したグラフである。

【図9】本実施形態で使用したインクに対し、添加剤の添加量が0.5倍のインクを使用したときの乾燥挙動を示す模式図である。

【図10】本実施形態における第二の乾燥工程で使用したエアヒーターの設定温度290℃で加熱した際の、基板の加熱時間に対する温度の変化を示した図である。

【図11】本実施形態における第二の乾燥工程において、エアヒーターの加熱条件で乾燥させた際の、乾燥時間と最大膜厚の関係を調べた図である。

【図12】先行技術文献1で開示された、インクジェット塗布絶縁膜の塗布膜形状の概念図である。

【図13】従来技術によって実際形成されるインクジェット塗布絶縁膜の塗布膜形状の概念図である。

【発明を実施するための形態】

【0040】

本発明に係る一実施形態について、図1から図11を参照して以下に説明する。

【0041】

本発明に係る絶縁膜形成方法および絶縁膜形成装置は、例えば、液晶パネルで用いられるTFT基板上に形成されたソース線とゲート線が交差する領域であったり、ソース線と保持容量線が交差する領域であったりに形成される絶縁膜を形成するために用いることができる。以下の実施形態では、特に、ソース線とゲート線が交差する領域に設けられるゲート絶縁膜の形成方法および形成装置を一例として挙げて説明する。

【0042】

(1) 膜形成装置の構成

図1は、本発明の一実施形態に係る膜形成装置の構成を示した外観図である。

【0043】

本実施形態の膜形成装置1は、インクジェットヘッド10を備え、インクジェットヘッド10によりインクを基板20に向けて吐出することで、基板20の面にインク(塗布用液体)が塗布される。なお、インクについての詳細は後述する。

【0044】

この膜形成装置1は、インクジェットヘッド10、基板20を保持するステージ30、吐出制御回路40、エアヒーター50、観察用カメラ60、キャリッジ70、ガントリ80、および制御部90を備えている。

【0045】

<インクジェットヘッド>

インクジェットヘッド10は、その液体(インク)吐出口がステージ30上に配置された基板20と対向するように、キャリッジ70に固定されている。インクジェットヘッド10は、吐出制御回路40に接続されており、吐出制御回路40から送信される吐出信号に応じて液体を吐出する。本実施形態の膜形成装置1では、インクジェットヘッド10としてシェアモード型のインクジェットヘッドが使用されており、吐出制御回路40から送信される吐出信号として、パルス電圧が用いられている。

【0046】

なお、図1に示すように、本実施形態においては、基板20におけるインクジェットヘッド10と対向する面に対し垂直な方向をZ軸方向とし、基板20の長尺方向(長手方向)をX軸方向とし、X軸方向およびZ軸方向に対し垂直な方向をY軸方向とする。Y軸方向は、基板20の幅方向である。

【0047】

<ステージ>

基板20は、図示しないロボット等搬入出手段によりステージ30上に配置される。

【0048】

ステージ30には、例えばリニアスケールを持ったステージを採用することができる。この場合、ステージ30は、エンコーダのパルス信号によって、その移動が制御される。

【0049】

<吐出制御回路>

吐出制御回路40は、インクジェットヘッド10におけるインク吐出を制御する。吐出制御回路40は、制御部90に接続されており、制御部90から送信された信号に応じて、吐出信号をインクジェットヘッド10へ送信する。吐出信号のパラメータは、吐出制御回路40内のメモリーに保持されている。また、吐出信号のパラメータ書き換えは、制御部90から送信されるパラメータ変更信号によって実施される。なお、パラメータ変更信号は、制御部90内で作成される。

【0050】

<エアヒーター>

エアヒーター50はインクジェットヘッド10と同様に、キャリッジ70に固定されている。このため、膜形成装置1にキャリッジ70が搭載された後、インクジェットヘッド10とエアヒーター50との相対位置は変わらない。

【0051】

エアヒーター50はその内部に抵抗発熱体とK型熱電対とを有している。上記K型熱電対は抵抗発熱体近傍に配置されるとともに、図示しない温度調整用コントローラーに接続されている。上記抵抗発熱体もまた、温度調整用コントローラーに接続されており、温度調整用コントローラーがK型熱電対から得られる起電流を読み取り、温度変換するとともにあらかじめ設定された温度になるよう、抵抗発熱体に印加する電流量を制御する。

【0052】

また、エアヒーター50は図示しない気体配管に接続され、外部から例えば工場圧縮空気等の気体が供給される構成である。気体はエアヒーター50の気体供給口から供給され、内部の抵抗発熱体で加熱されたのち、気体排出口から排出される。排出される気体の温度は、図示しないレギュレーター等の気体供給量調整手段と抵抗発熱体の温度により設定される。

【0053】

上記温度調整用コントローラーは、例えば制御部90などの外部制御手段に接続され、外部制御手段で温度条件が設定される。加熱の開始、終了については外部制御手段から温度調整用コントローラーに信号が送信され、その信号に基づいて端コントローラーが抵抗発熱体に流れる電流のオンオフを設定する。

【0054】

風量はエアヒーター50に接続している図示しないレギュレーター等の風量調整手段により制御される。気体の供給については、例えば電磁弁等の自動開閉手段を制御部90などの外部制御手段に接続し、開閉を制御する。

【0055】

次に、エアヒーター50の取り付け位置と、加熱乾燥位置との調整について以下に説明する。調整時には図示しない調整エリアに配置された調整用基板内の温度測定器の略直上にエアヒーター50を配置する。調整用基板には、例えば本実施形態で使用した基板20との同材質のもので形成され、その上には、温度測定器としてK型熱電対を取り付けたものなどが用いられる。調整としては、機械座標の読み取りにより、エアヒーター50の直下に熱電対が配置されるようにキャリッジ70を移動し、エアヒーター50を加熱し温度が安定した状態の熱電対の値を読み取る。次に、エアヒーター50の加熱を止め、基板温度が加熱前の温度に戻った後、エアヒーター50または調整用基板を微小移動させ、その相対位置を変化させた後、再度加熱し温度を測定する。これを繰り返すことにより、エアヒーター50と調整用基板との相対位置関係と温度の関係を測定することができ、最も温度が高くなる位置関係を、後述する第二の乾燥工程で用いる。

【0056】

エアヒーター50には、例えばインフリッヂ工業製スーパーエアヒーターMAXを用いることができる。

【0057】

<観察用カメラ>

観察用カメラ60もまた、インクジェットヘッド10と同様に、キャリッジ70に固定されている。このため、膜形成装置1にキャリッジ70が搭載された後、インクジェットヘッド10と、エアヒーター50および観察用カメラ60との相対位置は変わらない。また、観察用カメラ60付近には、図示しないファイバーランプ等の照明手段が取り付けられている。そして、観察用カメラ60には、照明手段により照らされた基板20の反射像が撮像される。また、観察用カメラ60は、制御部90に接続されている。観察用カメラ60により撮像された画像は、制御部90内で画像処理される。そして、これにより、制御部90を通じて、基板20内のパターンのサイズおよび形状を認識することができる。

【0058】

<キャリッジおよびガントリ>

キャリッジ70は、インクジェットヘッド10、エアヒーター50および観察用カメラ60を固定する部材である。また、ガントリ80は、キャリッジ70を保持する部材である。キャリッジ70は、ガントリ80に固定されている。ガントリ80は、ステージ30を幅方向(Y軸方向)に跨ぐように設けられている。換言すると、ガントリ80は、その長尺方向が基板20の長尺方向と直交するように配置されている。キャリッジ70は、ガントリ80の長尺方向(Y軸方向)に可動するようになっている。また、ステージ30は、その長尺方向(X軸方向)に可動するようになっている。これによって、インクジェットヘッド10、および観察用カメラ60は、基板20上の任意の箇所の上方に配置されることになる。なお、本実施形態では、膜形成装置1がステージ30とガントリ80との両方が移動可能になっている構成である場合について、説明する。しかしながら、膜形成装置1は、ステージ30とガントリ80とのどちらか片方が移動可能になっている構成であってもよい。

【0059】

<制御部>

制御部90には、ステージ30、キャリッジ70、および、ガントリ80が接続されており、これらの位置を制御する。また、制御部90は、パラメータ変更信号の作成や、上述した種々の制御を行なうとともに、後述する絶縁膜欠損部の検出を行なうための検出処理に関わる。

【0060】

制御部90には、例えばパソコン(PC)を使用することができる。

【0061】

(2) 膜形成方法

次に、本実施形態の膜形成装置1を用いた、基板20上への膜形成方法について説明する。本実施形態の膜形成方法では、インクを塗布する基板20として、液晶パネル等に用いるTFT基板の製造工程におけるゲート絶縁膜形成後(CVDによるゲート絶縁膜成膜後)の基板を用い、インクジェットヘッド10から吐出するインクとして、絶縁材料を含むインクを用いている。そして、本実施形態の膜形成方法の一例として、絶縁膜欠損部の修正を目的とした膜形成方法について説明する。

【0062】

<絶縁膜欠損部の決定>

膜形成(絶縁膜欠損部の修正)にあたって、前段階として、まず、絶縁膜欠損部を有する基板20が、図示しないロボット等の搬入出手段によりステージ30上に配置される。このとき、基板20の画素サイズ、絶縁膜欠損部の位置情報等は、図示しない外部入力手段から制御部90へ転送される。

【0063】

次に、基板20の絶縁膜欠損部を観察用カメラ60で撮像し、制御部90にて撮像画像の画像処理を実施し、図示しない制御部90の表示部に表示する。これにより、基板20における絶縁膜欠損部のサイズおよび形状を認識することができ、インクジェットヘッド10によりインクを吐出・塗布する位置を決定することできる。

【0064】

絶縁膜欠損に起因するパネル不良のモードは、ゲート線−ソース線のリークに代表される上下配線のリークにより、線欠陥になることである。このため、絶縁膜修正を目的とした膜形成方法では、後の工程で上部に配線が形成されると想定される、絶縁膜欠損部の箇所に、絶縁材料を含む液体を塗布し、乾燥させることで膜を形成する。これにより、上下配線のリークを防ぐことができる。それゆえ、インクジェットヘッド10によりインクを吐出・塗布すべき位置(修正箇所)は、ゲート線や保持容量線とソース線とが交差する交差領域(クロス部)と、絶縁膜欠損部領域とが重なった位置である。

【0065】

インクジェットヘッド10によりインクを塗布すべき修正箇所の詳細な位置情報は、装置オペレータによる入力、または撮像画像の基板20のパターンに基づく自動算出によって、制御部90内に保持される。基板20の全絶縁膜欠損部について、インクジェットヘッド10でインクを塗布すべき修正箇所の詳細な位置情報の制御部90への入力が完了した後、入力された修正箇所について、塗布順序および塗布条件(レシピ)を決定する。塗布順序は、制御部90により、ステージ30、キャリッジ70、およびガントリ80の移動量が最小になるように決定される。塗布条件は、予め決められた条件が自動選択される。

【0066】

塗布順序および塗布条件(レシピ)を決定した後、制御部90は、このレシピに従い、インクジェットヘッド10のインク吐出口が修正箇所上方にくるように、ステージ30、キャリッジ70、およびガントリ80を移動する。移動完了後、制御部90は、ステージ30等から送信される静定信号を受け取り、吐出制御回路40に吐出開始信号を送信する。吐出開始信号を受け取った吐出制御回路40は、内部に保持している吐出パラメータに従い、吐出信号をインクジェットヘッド10に送信する。インクジェットヘッド10は、吐出信号を受信すると、液体(インク)を吐出する。

【0067】

ここでインクジェットヘッド10によりインクを吐出・塗布すべき位置(修正箇所)を決定する方法、すなわち、基板20内の絶縁膜欠損領域において、修正箇所の詳細な位置情報を割り出す方法について説明する。図2は、本実施形態で使用した基板20のある絶縁膜欠損領域を観察用カメラ60によって撮像した画像を模式的に示した模式図である。

【0068】

図2に示すように、本実施形態で使用する基板20を観察用カメラ60で観察したとき、配線パターン201、および絶縁膜欠陥領域としての膜欠損部202を確認することができる。なお、図2では、後工程で形成予定のソース線203が示されている。

【0069】

ソース線203を図2に示すように形成する予定である場合、ソース線203と配線パターン201とが交差するクロス部204は、図2に示すように、20箇所存在することになる。これらクロス部204のうち、絶縁膜修正対象となる修正クロス部205は、膜欠損部202の領域内に存在する。図2に示された例では、修正クロス部205は4箇所である。本実施形態の膜形成方法では、これら修正クロス部205それぞれについて、予め設定した塗布条件、加熱条件で、インクの塗布処理、加熱乾燥処理を実行する。

【0070】

なお、本実施形態の膜形成方法において、クロス部204の位置は、以下の手順で割り出される。まず、クロス部204の認識のために、予めソース線203が形成されたモデル画像を制御部90内で保持しておく。そして、このモデル画像に基づき、制御部90内で画像処理を行い、配線パターン201の形状から自動的にソース線203の形成予定箇所を認識する。そして、認識されたソース線203の形成予定箇所から、クロス部204の位置を割り出している。

【0071】

また、修正クロス部205は、装置オペレータにより認識される。具体的には、まず、装置オペレータが膜欠損部202を観察する。そして、上記のように位置が割り出されたクロス部204のうち、膜欠損部202の領域内にあるクロス部204を、修正クロス部205として選択する。しかしながら、修正クロス部205の認識は、装置オペレータによる認識に限定されず、制御部90内での認識であってもよい。例えば、制御部90の画像処理により膜欠損部202の領域を認識し、その領域内にあるクロス部204を、修正クロス部205として認識してもよい。

【0072】

図3(a)に上記クロス部204の断面を示し、図3(b)に上記修正クロス部205の断面を示す。図3(a)は、図2に示す切断線A−A´において上記クロス部204を切断した状態を示す矢視断面図であり、図3(b)は図2に示す切断線B−B´において上記修正クロス部205を切断した状態を示す矢視断面図である。図3(a)および図3(b)はともに、ソース線203の延設方向に対して垂直方向に切断した状態であり、図示するソース線203はちょうどソース線203の幅に相当する。

【0073】

図3(a)に示すように、基板20は、ガラス基板301、下配線302、絶縁膜303、および、半導体層304を備えている。ガラス基板301の上には、下配線302が形成されている。そして、下配線302の外周を覆うように(下配線302の外周形状に沿って)、絶縁膜303が形成されている。そして、絶縁膜303の上に半導体層304が形成されている。下配線302は、フォトリソグラフィーおよびエッチングを用いて形成することが可能である。例えば、ゲート線、保持容量線が、下配線302に該当する。

【0074】

また、絶縁膜303および半導体層304の形成には、例えばプラズマCVD装置等の真空装置が使用される。これら絶縁膜303および半導体層304の両層は、真空装置の同一チャンバーにて成膜される。この成膜に際し、真空装置内に含まれるパーティクル等の異物の付着により、成膜が不完全になることがある。その結果、図3(b)に示すように、基板20では、正常に、絶縁膜303または半導体層304が形成されない箇所が発生する。このように絶縁膜303または半導体層304が正常に形成されない箇所が、上記膜欠損部202(修正クロス部205)となる。

【0075】

本実施形態の膜形成方法では、このような膜欠損部202の領域内に存在する修正クロス部205を認識し、該修正クロス部205にインクを滴下することで、成膜の不完全による絶縁膜303または半導体層304の欠損を修正する。

【0076】

<絶縁膜形成の概要>

図4は、本実施形態における絶縁膜形成方法を説明するための模式図である。

【0077】

本実施形態の絶縁膜形成方法(絶縁膜修復方法)は、インクジェットヘッド10からインク100が塗布される塗布工程と、塗布されたインク塗布液110を乾燥させる第一および第二の乾燥工程と、硬化工程とを含む。

【0078】

(塗布工程)

まず、図4(a)に示すように、修正クロス部205の上方にインクジェットヘッド10がくるように、ステージ30、キャリッジ70、およびガントリ80を移動させる。

【0079】

そして、あらかじめ設定された塗布条件(塗布レシピ)で、インクジェットヘッド10からインクが塗布される塗布工程が実施される。

【0080】

(第一の乾燥工程)

1つの修正箇所について、上記塗布工程が完了すると、制御部90により、あらかじめ塗布レシピ内で設定した所定の時間、待機する。これが第一の乾燥工程である。すなわち、第一の乾燥工程の間、塗布液110を、その溶媒が自然蒸発する条件下であって、且つ、非加熱下に置き、塗布液110の溶媒蒸発に伴う乾燥を進める。この待機の間、塗布液110の溶媒蒸発に伴う乾燥とともに、塗布液110内の対流や溶質移動等の物理的作用により、塗布液110の形状が変化する。

【0081】

(第二の乾燥工程)

第一の乾燥工程において所定時間待機した後、予め設定された強制乾燥条件下において修正箇所の塗布液110強制的に乾燥させる。これが第二の乾燥工程である。

【0082】

強制的に乾燥させる方法としては、加熱していない気体(例えば、窒素または圧縮空気など)を吹き付ける方法であっても良いが、より効率よく強制乾燥させるためには加熱気体を吹き付ける方法が良い。

【0083】

ただし、加熱を伴う強制乾燥の場合には、塗布液110が、塗布液110に含まれる有機マトリクス成分の架橋促進温度以上の温度にならない範囲で加熱する。

【0084】

以下の第二の乾燥工程では、加熱気体を供給する方法について説明する。

【0085】

具体的には、第二の乾燥工程は、制御部90によって、エアヒーター50が修正箇所上方にくるように、ステージ30、キャリッジ70、および、ガントリ80が移動する。移動完了後、制御部90は、ステージ30等から送信される静定信号を受け取り、図示しない高さ調整機構によりエアヒーター50と基板20との間の距離(GAP)を任意の値に調整した後、エアヒーター50が接続された上記温度調整用コントローラーに加熱開始信号を送り、予め設定された加熱条件で加熱した加熱気体を修正箇所に供給して、修正箇所の塗布液110を加熱しならが乾燥させる。

【0086】

すなわち、第二の乾燥工程では、塗布液110の溶媒蒸発を加熱によって強制的に行なって乾燥を促進させる。

【0087】

このことにより、塗布液110の溶媒が蒸発し、乾燥することで溶質移動が抑制され、流動性を持たない塗布膜120を作製する(図4(b))。

【0088】

なお、1つの修正箇所について、インクジェットヘッド10からのインクの塗布、エアヒーター50による加熱乾燥が完了すると、インクジェットヘッド10を、次の修正箇所上方に移動させる。そして、すべての修正箇所についてインクの塗布、エアヒーター50による加熱乾燥が完了すると、図示しない基板搬送手段により基板20が搬送され、次の基板20が搬入される。

【0089】

(硬化工程)

本実施形態では、1つの基板内のすべての修正箇所について塗布工程、第一の乾燥工程、第二の乾燥工程が終了すると、基板が払い出され、次の基板が搬入されるが、払いだされた基板は図示しないカセットに設置される。カセットに所定枚数の基板が蓄積されると、カセットごとオーブンの中に投入され、所定の時間、所定温度で加熱される。これが、硬化工程である。

【0090】

<絶縁膜形成の詳細>

(第一の乾燥工程の詳細)

以下、第一の乾燥工程を詳細に説明する。

【0091】

まず、第一の乾燥工程の時間と、形成される膜形状との関係について、図5を用いて説明する。図5は、第一の乾燥工程の実施時間による、塗布膜(絶縁膜)120の膜厚の変化を示した断面プロファイルであり、縦軸を膜厚変動率(%)、横軸を相対位置で示す。なお、物理現象を理解しやすくするため、塗布は、塗布エリアよりも大きな膜欠損部のみを選択して塗布を実行している。すなわち、配線と直交方向の断面形状は図6に示すような層構成である。このことにより、欠損部の膜形状、層構成による濡れ広がり、膜厚への影響を排除している。また、各条件秒数が経過した後は、第二の乾燥工程を行なって、塗布液110を強制的に加熱して膜化させた。また、図5の膜厚変動率(%)は、“10秒”の条件で第一の乾燥工程による乾燥を進めた後に、第二の乾燥工程により強制的に加熱乾燥させて膜化を完了させた後の塗布膜120の最大膜厚を基準(100%)とし、そこからの差分を表している。

【0092】

なお、図5の例えば“1秒後”という条件は、第一の乾燥工程の実施時間、すなわち塗布工程終了から第二の乾燥工程開始までの時間が1秒であることを示している。

【0093】

なお、塗布工程終了から第二の乾燥工程開始までにはガントリやステージの移動を伴う。本実施形態では、ガントリやステージの移動時間は1秒で行なうこととして、これと同時並行で行なう第一の乾燥工程の実施時間、具体的には塗布レシピ内で設定する待機時間を変えることで、さまざまな条件での塗布膜形成を行った。なお、第二の乾燥工程における乾燥条件については後述する。

【0094】

図5から、第一の乾燥工程の実施時間の違いにより、膜形状に変化が見られることが分かる。これは、塗布液110がそのインク物性に起因する乾燥挙動(第一の乾燥工程)によりインク100内の溶質成分が塗布液110内でゆっくり移動している過程で、強制的に加熱される(第二の乾燥工程)ことで溶媒蒸発が促進され、それ以上、溶質移動が起こらない状態(ゲル化した状態)となり、膜化するために発生するものと考えている。つまり、塗布工程終了から任意のタイミングで強制的に加熱する第二の乾燥工程を開始することにより、膜厚、膜形状を制御するものである。

【0095】

特に、本実施形態で説明しているようなTFTパネルは、後工程での制約から、絶縁膜の濡れ広がりおよび膜厚には制約条件がある。例えば、膜厚の下限値については、絶縁特性を確保できる下限値から設定されるものであり、上限値は後工程との兼ね合いから決定されるものである。本実施形態では、図5に示すように、膜厚変動率80%〜100%に相当する膜厚が制約条件を満たす膜厚範囲に相当する。図5から、本実施形態における乾燥条件においては、第一の乾燥工程の実施時間、すなわち、塗布工程後から第二の乾燥工程開始までの時間が10秒以上90秒以内の範囲において、ソース線形成位置における膜厚の制約条件を満たしている。

【0096】

第一の乾燥工程では、インクは、配線上から垂れる方向、すなわち、配線の中央から幅方向に移動するような挙動を示す。そのためにはインクの組成もこれに応じたものを使用する必要があるわけだが、この移動は溶質移動により起こっていると考えられるため、溶質成分を含むことが必須となる。特に溶質移動は、塗布液110の中央と端部での溶媒蒸発差による濃度差により浸透圧が発生し、濃度を均一にしようとするマランゴニ対流の影響を受けて発生するものであり、対流による局部的な移動を起こしにくく、全体的な溶質移動を制御しやすくするため、インクに絶縁性ナノ粒子で形成されたフィラー成分が含まれていることが望ましい。フィラー成分の具体例は、後述する。

【0097】

しかしながら、フィラー成分のみで高絶縁性の膜を形成することは困難であることから、通常、有機マトリクス成分も同時に含まれる。

【0098】

特に、本実施形態で説明する絶縁特性を必要とする塗布膜を作製する場合、絶縁性のフィラー成分を使用していても有機マトリクス成分が導電性を持っていれば絶縁特性が落ちる。そのため、有機マトリクス成分も絶縁特性を持つ材料、あるいは、加熱等を起因とする化学反応により絶縁特性を発現する材料で構成されることが好ましい。

【0099】

ところが、インクの物性によっては、盛んに溶質移動が起こり、いわゆるコーヒーステイン現象を発生することで、配線上の膜厚が薄くなることが考えられる。例えば、乾燥が早く、溶質濃度が低いインクでは、塗布液110の中央と端部での溶媒蒸気圧差が大きくなるため、盛んに溶質移動が起こり、いわゆるコーヒーステイン現象を発生しやすい。また、溶質移動による変化が早くなり、膜厚制御が困難になる。一方で、溶質濃度を高くすると、ゲル化が早くなり、溶質移動の変化が少なくなる。このため、本実施形態で説明したような膜厚、形状の変化が小さくなり、膜厚制御範囲が小さくなる。

【0100】

一方で、溶質移動をある程度長くしようとすると、乾燥を抑制した高沸点溶媒を使用することが考えられるが、高沸点溶媒を使用した際、塗布膜の絶縁特性が落ちるといった問題が発生する。

【0101】

ここで、図7に、インク100の主溶媒を変えた際の、絶縁特性の差を示したグラフを示す。図7中のAはプロピレングリコールモノnプロピルエーテル(1気圧での沸点が149.8℃)とヘキシレングリコール(1気圧での沸点が197℃)の混合溶媒を主溶媒としたインクであり、図7中のBは酢酸nブチルカルビトール(1気圧での沸点が248℃)を主溶媒としたインクである。図7中において膜厚はC、Dの2条件で作製しており、Cの方が厚膜条件である。サンプルはフォトリソグラフィー技術を利用し、ガラス基板上に下配線を形成し、その後インクジェットで配線を跨ぐように液体を塗布し、所定の条件で乾燥、焼成させた。さらにフォトリソグラフィー技術を利用し、塗布膜の上層に上配線を形成し、上配線と下配線の間に所定の電圧を1分間印加し、抵抗値をメガオーム計(絶縁抵抗計)にて測定した。1010Ω以上の抵抗値があれば図7中に「○」を、なければ「×」を記している。なお乾燥条件は、塗布工程終了から第二の乾燥工程開始までの時間を1秒とし、第二の乾燥工程での乾燥時間を30分としている。その他の条件については、後述する通りである。膜厚はインクジェットから塗布される液滴数で制御し、同条件で作製した膜を段差計にて測定することで求めた。

【0102】

図7から、主溶媒の沸点により、作製された膜の絶縁抵抗値が大きく異なることが示された。この理由として、膜形成過程におけるインク内部の化学反応が原因であると考えられる。つまり、主溶媒の沸点と、加熱により架橋反応を促進し絶縁特性を発現する有機マトリクス成分との関係が、絶縁抵抗値に影響すると考えられる。

【0103】

ここで、図7において使用したインク100には、220℃以上の加熱により架橋反応を促進し絶縁特性を発現する有機マトリクス成分を含んでいるが、主溶媒の沸点が有機マトリクス成分の架橋促進温度以上であると(図7中の主溶媒Bのサンプル)、架橋促進時、すなわち、加熱時である第二の乾燥工程の開始時に、インク塗布液内に残存溶媒が多くあることになる。そのため、図7中に示す主溶媒Bのサンプルの場合、架橋密度が低下して絶縁特性の確保が困難になったと考えられる。一方、主溶媒の沸点が有機マトリクス成分の架橋促進温度以下であれば(図7中の主溶媒Aのサンプル)、架橋促進時、すなわち加熱時である第二の乾燥工程の開始時には、主溶媒Bのサンプルに比べて、インク塗布液内の残存溶媒が少ないため、所望の架橋密度で架橋して所望の絶縁特性を確保することができると考えられる。

【0104】

ここで、本願明細書において「架橋促進温度」とは、ある所定の温度で成膜した膜(基材への塗布方法はインクジェット膜でもスピンコート膜でも可)を、PGMEA(あるいはアルコール)に25℃で1時間浸漬し、その後110℃で30分間乾燥させ、その処理前後の膜重量減少率が1%以下となる焼成温度と定義する。

【0105】

したがって、本実施形態で用いるインク100(図4(a))の主溶媒には、沸点が、インクに含有される有機マトリクスの架橋促進温度未満(図7のインクの場合は220℃未満)のものを用いる。

【0106】

なお、第二の乾燥工程における塗布液の温度下限値は、環境温度(室温)とする。溶媒および有機マトリクスの具体例については、後述する。

【0107】

一方で、本実施形態で説明したように、液体塗布手段としてインクジェットを用いる場合、溶媒沸点が低くなると乾燥によるノズル詰まりが発生するため、溶媒沸点は過度に低くしないほうがよい。そこで、本実施形態で用いるインク100(図4(a))には、溶媒蒸発による乾燥を抑制するよう、界面活性剤を添加する。

【0108】

しかしながら、界面活性剤の添加量により、乾燥挙動が変わるため、膜厚の制御性が変わる。図8は界面活性剤の添加量に対する、塗布膜の中心膜厚の時間変化を示したグラフである。図8に示す“d”は界面活性剤を示し、d=1では後述する界面活性剤の量が入っている。その他“d=0.5”は“d=1”に対し、界面活性剤の添加量が0.5倍であることを示す。“d=0”は界面活性剤を添加していないことを示している。

【0109】

図8に示すように、界面活性剤添加量に対し、中心膜厚の経時変化が異なる。これは、界面活性剤の添加量に対し、インク100の乾燥挙動が異なるために発生する。

【0110】

ここで、図9にd=0.5の場合の乾燥挙動の模式図を示す。d=0.5の場合、図9に示すように、塗布後(図9の(a))すぐに配線から流れ落ちることで中央の膜厚変化が発生し(図9の(b))、その後の一旦濡れ広がった溶媒が中央に集まってくるような乾燥挙動を示した(図9の(c))。このような乾燥挙動を示すインクの場合、乾燥挙動による膜厚変化が急で、塗布後10秒程度で流動性が失っている。特に、乾燥後の塗布膜120は、配線上膜厚が薄く、膜厚下限値を下回る上、図9の(c)に示すB部において、上限膜厚範囲を超えてしまう。

【0111】

つまり、ある一定量以上の界面活性剤の添加がないと、本実施形態で示すような乾燥挙動を示さず、膜厚制御は困難であることがわかる。界面活性剤の具体例については、後述する。

【0112】

また、図5に基づけば、第一の乾燥工程の時間が10秒の条件と90秒の条件を比べると、制約条件を満たす膜厚範囲内にある膜エリアが90秒の条件の方が広いことが分かる。膜エリアが広い方が、装置精度等の影響で塗布膜がずれて形成された場合におけるマージンが広いため、より好ましい。つまり、塗布膜の形成位置ずれマージンの点から言えば、塗布工程から乾燥工程のまでの時間が10秒よりも、90秒の方が好ましい。

【0113】

しかしながら、待機時間が長ければ、その分、処理タクトが長くなるため、位置ずれマージンと処理タクトの両方を考慮し、適切な値に設定する必要がある。例えば、本実施形態では、第一の乾燥工程の時間、すなわち、待機時間が15秒になるように設定することができる。

【0114】

第一の乾燥工程の間、塗布液110が塗布された基板20は、塗布液110の溶媒が自然蒸発する条件下であって、且つ、非加熱条件下に置かれる。具体的には、液体から蒸発される溶媒蒸気の拡散を促進しない条件とすればよい。特に、比較的強い風が液体にあたらないようにする。液体に風を与えてしまう状況として、例えばインクジェットヘッドの移動(動作)に伴うものが考えられる。しかしながら、その一方で、処理タクトとの兼ね合いがあるため、実際には、液体塗布後、20mm/秒程度でゆっくりとインクジェットヘッドを100mm程度基板の上方に上昇させ、その後、ガントリ、キャリッジが移動して(速度100mm/s程度)、塗布箇所の上方にエアヒーターを配置することが考えられる。この程度の絶縁膜形成装置の動きであれば、動作に伴う圧力変動による風が発生せず、塗布液に流動性を持たせたままの状態を確保することができる。

【0115】

このように、本実施形態の膜形成方法では、第一の乾燥工程において、インクの自発的乾燥挙動(自然乾燥挙動)を利用しており、自然乾燥の速度はインク物性に起因するところがある。膜形状の変化が緩やかであれば、単位時間当たりの変化量が小さいため、より厳密な制御ができるが、その分、所望の形状を得るためにはかなりの時間を待たなければいけない場合があり、その分処理タクトが長くなる。このため、インク物性はプロセスタクトを考慮し、適正な値に設定する必要がある。

【0116】

また、本実施形態で使用したインクは自然乾燥過程で配線上から垂れる方向に移動するため、結果的に配線上膜厚の薄膜化とともに配線下部膜厚の厚膜化が行われる。このことにより、後工程で作製されるソース線の形成時に配線上下での段差が従来よりも緩やかになり、ステップカバレッジ性が向上される。さらには、ゲート線、保持容量線とソース線が交差するエリアにおいて、特に電界集中する配線端部の膜厚が厚膜化するため、より静電耐圧(絶縁特性)の高い膜を作製することができる。

【0117】

なお、本実施形態では、第一の乾燥工程として、制御部90により、予め塗布レシピ内で設定した時間待機する例を示したが、これに限るものではなく、塗布から乾燥までの工程において、任意のところで所定時間待機できる構成であればよい。例えば、ガントリやステージ等の移動速度が任意に変更できる場合は、移動速度を調整することにより塗布工程から第二の乾燥工程までの時間を制御し、所定のタイミングで乾燥できるように調整する構成であってもよい。

【0118】

ここで、第二の乾燥工程の詳細に触れる前に、本実施形態のインクの具体例について、説明する。

【0119】

<インク>

本実施形態に用いるインク100(図4(a))は、シリカゾルと、アルコキシシランの部分加水分解物(有機マトリクス)との反応物からなる溶質成分と、界面活性剤とが分散媒に分散または溶解してなる。以下、インクを構成する各成分について説明する。

【0120】

[シリカゾル]

本発明に用いられるシリカゾルは、水と有機溶媒との混合溶媒中、アルカリ触媒の存在下でアルコキシシランを加水分解重縮合して得られたものである。

【0121】

・ アルコキシシラン

アルコキシシランとしては、下記の一般式(1);

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

で表される。

【0122】

具体例としては、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、テトラオクチルオキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリエトキシシラン、メチルトリイソプロポキシシラン、ジメチルジメトキシシラン、メチルトリブトキシシラン、オクチルトリエトキシシラン、フェニルトリメトキシシラン、ビニルトリメトキシシラン等が挙げられる。これらのアルコキシシランは単独で用いてもよく、2種以上組み合わせて用いてもよい。

【0123】

・ 有機溶媒

有機溶媒としては、アルコール類、ケトン類、エーテル類、エステル類を単独あるいは複数組み合わせて用いることができる。より具体的には、例えばメタノール、エタノール、ブロパノール、ブタノールなどのアルコール類、メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノnプロピルエーテルなどのエチレングリコールエーテル類、エチレングリコール、プロピレングリコール、ヘキシレングリコールなどのグリコール類、酢酸メチル、酢酸エチル、乳酸メチルなどのエステル類等がある。

【0124】

・ アルカリ触媒

アルカリ触媒としては、アンモニア、アミン、アルカリ金属水酸化物、第4級アンモニウム化合物、アミン系カップリング剤など、水溶液中でアルカリ性を示す化合物が用いられ、反応混合物のpHが7〜12、好ましくは8〜11となるような量で用いる。

【0125】

・ 調製方法

シリカゾルの調製法をさらに具体的に例示すると、例えば、水−アルコール混合溶媒を撹拌しながら、この混合溶媒にアルコキシシランおよび、例えばアンモニア水のようなアルカリ触媒を添加し、加水分解させる。

【0126】

水は、アルコキシシランを構成するSi−OR基1モル当り5〜50モル、好ましくは5〜25モルとなるような量で用いられ、アンモニアは上記のpH範囲となる量で、アルコキシシランをSiO2例えば0.01〜1.0モル/SiO2モル、好ましくは0.05〜0.8モル/SiO2モルとなるような量で用いられる。

【0127】

加水分解重縮合反応は、通常、常圧下、用いられる溶媒の沸点以下の温度で、好ましくは沸点より5〜10℃程度低い温度で行なわれるが、オートクレーブ等を用いて行なう場合には、この温度よりもさらに高い温度で行なうこともできる。

【0128】

上記のような条件で加水分解すると、アルコキシシランの重縮合が三次元的に進行し、シリカ粒子が生成、成長する。

【0129】

また、上記のように、例えば撹拌下の水−アルコール混合溶媒に、アルコキシシランとアンモニアとを添加し、水−アルコール混合溶媒の沸点以下の温度、例えば約100℃以下の温度で反応を進行させて、シリカ粒子を生成・成長させ、その後、上記温度を溶媒の沸点以上の温度、例えば約100℃以上の温度に昇温し、一定時間保持して加熱処理を行なってもよい。

【0130】

このような加熱処理を行なうと、アルコキシシランの重縮合が一層促進され、密度の大きいシリカ粒子が分散したシリカゾルが得られる。

【0131】

本発明において用いられるシリカゾルは、シリカ粒子の平均粒子径が5〜50nm、好ましくは10〜30nmの範囲にあることが好ましい。シリカ粒子の平均粒子径が小さすぎると、得られる絶縁膜形成用塗布液を用いた絶縁膜成形時に膜面にクラックが発生する傾向があり、一方、大きすぎても膜にボイドが多発し、緻密な膜が得られない場合がある。

【0132】

シリカ粒子は、シリカゾル中にSiO2として2〜50重量%、さらには5〜40重量%の範囲にあることが望ましい。

【0133】

シリカ粒子の濃度が50重量%を越えるとゲル化し易い傾向があり、シリカ粒子の濃度が2重量%未満の場合は絶縁膜形成用塗布液の濃度が低すぎて所望の厚さの絶縁膜が形成できない場合がある。

【0134】

[アルコキシシランの部分加水分解物(有機マトリクス)]

シリカゾルと反応させるアルコキシシランとしてはシリカゾルの調製に用いた上記一般式(1)で示されるアルコキシシランを用いるが、この時、シリカゾルの調製に用いたと同一のアルコキシシランでもよく、異なっていてもよい。

【0135】

本発明においては、シリカゾルと反応させるアルコキシシランはそのまま用いても良いが、常法に従って予め部分加水分解させた後、得られた部分加水分解物とシリカゾルとを混合することが好ましい。このようにすると、ゾルの凝集、ゲル化が起こり難くなる傾向がある。ここで、部分加水分解とは、上記一般式(1)のOR’基の少なくとも1個以上が加水分解によりOH基となり、加水分解重縮合物中にOR’残基を有する加水分解を意味する。

【0136】

アルコキシシランの部分加水分解を行なう際には、通常、水、有機溶媒、酸またはアルカリ触媒が用いられる。有機溶媒およびアルカリ触媒としては、前述したものが挙げられる。酸触媒としては、具体的には、塩酸、硝酸、硫酸などの無機酸、酢酸、シュウ酸などの有機酸または金属石ケンなどの水溶液中で酸性を示す化合物が用いられる。

【0137】

水は、アルコキシシランを構成するSi−OR基1モル当り、通常、0.1〜2モル、好ましくは0.5〜2モルの量で用いられる。酸触媒が用いられる場合には、反応液のpHが、通常、0〜6、好ましくは1〜3となるような量で、また、アルカリ触媒か用いられる場合には、反応液のpHが、通常、7〜10、好ましくは7〜8となるような量で用いられる。

【0138】

上記のような条件で得られるアルコキシシラン部分加水分解物の分子量(ポリスチレン換算分子量)は、100〜10,000、好ましくは500〜5,000であることが望ましい。

【0139】

[溶質成分]

なお、本発明においては、上記シリカゾルと、上記有機マトリクス成分とを混合し、反応させて溶質成分とする。シリカ粒子の表面で有機マトリクス成分を反応させることで、得られる絶縁膜は緻密で密着性、機械的強度、耐薬品性、耐湿性、絶縁性等に優れる。

【0140】

シリカゾルと、有機マトリクス成分との混合比は、シリカゾル中のSiO2(A)の重量/有機マトリクス成分中のSiO2(B)の重量=0.1〜10.0、好ましくは0.25〜4.0となるような重量比で混合させることが望ましい。

【0141】

成分(A)の量が多くなると、得られる絶縁膜は、耐熱性、耐湿性には優れるが、5μm以上の膜厚領域でクラックが発生しやすくなる傾向があり、一方、成分(B)の量が多くなると、得られる絶縁膜は耐熱性、耐湿性が不充分となる傾向がある。

【0142】

本発明においては、上記のようにシリカゾルと有機マトリクス成分とを混合した後、25〜100℃、好ましくは40〜80℃で、通常、0.5〜5時間、好ましくは1〜3時間加熱処理を行なう。このような処理によって本実施形態で用いる絶縁性のインクを得ることができる。なお、上記処理温度が低い場合は、シリカゾルと有機マトリクス成分との界面での重縮合反応が不十分となり、絶縁膜のクラック耐性膜厚が低下しやすくなる。処理温度が高すぎると、有機マトリクス成分の重縮合反応が進行し過ぎ、インク材料自身の安定性が不充分となることがある。

【0143】

[界面活性剤]

界面活性剤としては、イオン性界面活性剤(陽,陰,両性)や非イオン界面活性剤など、インクからの溶媒の乾燥速度を調整できるものならば何を用いてもよいが、膜の高絶縁性を保持するために非イオン性の界面活性剤を使用するのが好ましい。また、有機マトリクス成分との親和性の観点から、非イオン性界面活性剤の中でもポリシリコーン系界面活性剤(ポリエーテル変性、アミノ変性、エポキシ変性、アルコキシ変性等)を使用することが望ましい。特に本発明では、ポリエーテル変性シリコーン系界面活性剤が好適であり、さらに、この数平均分子量が1,000〜100,000、さらには10,000〜80,000の範囲にあることが最も好ましい。数平均分子量が1,000未満の場合は、溶質成分との親和性が強くなり膜表面に存在しにくくなり、溶媒揮発性の調整効果が低下してしまう。一方、この数平均分子量が100,000を越えると、溶質成分との親和性が低くなりすぎて、ポリエーテル変性シリコーンによるインク中の凝集体あるいは絶縁膜中での偏析等が生じ、均一な絶縁膜を得ることができなくなることがある。

また、インク中の界面活性剤の配合濃度は、インク全体の0.025〜1重量%、さらには0.025〜0.1重量%の範囲にあることが好ましい。インク中の界面活性剤の濃度が少ないと、前述した図9に示すように、本発明の目標とした膜厚制御性の効果が得られないことがある。また、インク中の界面活性剤の濃度が1.0重量%を越えると、絶縁膜と基板の密着性不良による膜の剥離が生じ易くなる。

【0144】

なお、前述の図8における“d”は、ポリエーテル変性シリコーン系界面活性剤であり、d=1の場合の配合量は、インク全体の0.05重量%としているが、界面活性剤種や分散媒あるいは溶質濃度などの各条件によって、この値は上記の配合濃度の範囲内で任意に設定することができる。

【0145】

[分散媒]

本発明のインクは、上記反応物と、界面活性剤とが分散媒に分散または溶解している。分散媒としては、有機溶媒が適しており、大気圧下での沸点が220℃未満のものであれば特に制限はなく用いることができる。

【0146】

例えば、アルコール類、ケトン類、エーテル類、芳香族類等が挙げられ、より具体的には、例えば、エタノール、イソプロパノール、ブタノールなどのアルコール類、アセトン、メチルイソブチルケトンなどのケトン類、メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノnプロピルエーテルなどのエチレングリコールエーテル類、エチレングリコール、プロピレングリコール、ヘキシレングリコールなどのグリコール類等が挙げられる。

【0147】

インク中の溶質成分の濃度は固形分として5〜50重量%、さらには10〜30重量%の範囲にあることが好ましい。溶質成分の濃度が大きすぎると、インクの粘度が高くなり、経時安定性が不充分となることがある。溶質成分の濃度が少ないと、基材塗布や乾燥時間が不必要に長くなり、絶縁膜の形状制御が行ないにくくなる。

【0148】

<インクの一具体例>

インクの一具体例を挙げると、例えば、分散媒に50重量%のプロピレングリコールモノnプロピルエーテル(沸点149.8℃)と25重量%のヘキシレングリコール(沸点198℃)を、界面活性剤として0.05重量%のポリエーテル変性シリコーン界面活性剤とを用いて、溶質成分の濃度が25重量%になるようなインク構成とすることができる。このインクの粘度は17mPa・s、表面張力は26dyn/cmである。

【0149】

また、特開2008−248130号公報に記載された層間絶縁膜形成用液体を、本実施形態のインクとして用いることもできる。

【0150】

(第二の加熱工程の詳細)

次に、上述した第一の乾燥工程に続いて行なわれる第二の乾燥工程について説明する。

【0151】

第二の乾燥工程では、第一の乾燥工程において所定時間待機した後、予め設定された加熱条件でエアヒーター50がインク塗布液を加熱する。これにより、インク塗布液は、図4(b)に示す流動性をもたない塗布膜120と変化する。

【0152】

エアヒーター50による加熱温度は、前述した有機マトリクス成分の架橋開始温度未満の範囲で、高ければ高いほど塗布液110の乾燥速度が速くなるため好ましい。ところが、必要以上の加熱は基板20やステージ30にダメージを与えるため、ステージの耐熱等を考慮する必要がある。一方で加熱温度が低すぎると乾燥速度が遅くなり、タクトが長くなるといった問題が発生するため、温度調整が必要である。

【0153】

本実施形態で用いる上述したインク100の有機マトリクス成分の架橋開始温度が220℃であるので、本実施形態では、200℃を超えない条件で加熱する。なお、ステージ30の耐熱温度が220℃であったことからも、安全を見越し200℃を超えない条件で加熱する。

【0154】

本実施形態で使用したエアヒーター50は口径6mmであり、風量5L/分、エアヒーター50と基板20とのギャップが10mmの条件で、発熱体に取り付けられた熱電対による指示温度を290℃、基板面の温度がおよそ180℃となるように加熱する。なお、エアヒーター50の温度と時間の関係は図10に示すようになり、本実施形態では温度変化が比較的安定した45秒以降の温度を基板面の温度として用いている。

【0155】

エアヒーター50による加熱時間は、塗布膜120が流動性を持たない状態(ゲル化した状態)になるまで乾燥させることが重要であり、そのためには長く設定した方が良いが、必要以上に長くするとタクトが長くなり、生産効率が悪くなるといった問題がある。このため、生産プロセス上問題のない条件を採用する必要がある。ここで問題となるのは、乾燥不十分による液体流動性を持った状態で、塗布膜120の形状が乾燥工程により決められていない、いわば膜厚制御ができていない状態である。

【0156】

目的は膜厚を制御することであるので、第二の乾燥工程後の膜がその後工程、あるいは放置により膜形状が変化しない、あるいは最終的な膜形状が実験、計算等の手段により予測できるのであれば、その条件を採用できる。しかしながら、後工程の処理条件、あるいは処理計画、トラブル時の対応予測等すべての条件における予測、確認を行なうのは非常に労を要する。このため、本実施形態では、ある条件で乾燥させた塗布膜120を追加で加熱乾燥させ、この際の膜形状変化の有無により、膜形状の制御性を判断している。すなわち、追加で加熱乾燥させても膜形状に変化がない乾燥条件においては、塗布膜に溶媒成分が残っておらず、溶質成分がその後流動性を持って変化することはないものと考える。

【0157】

以下に乾燥時間を決定した方法を説明する。図11は、本実施形態におけるエアヒーターの加熱条件で乾燥させた際の、乾燥時間と最大膜厚の関係を調べたものである。各乾燥条件について、膜欠損のないクロス部204(断面形状が図3(a)に相当)にインクジェットヘッド10を用いてインク100を吐出し、塗布膜サンプルを作製した。さらに、各サンプルの断面形状を接触式段差計にて測定することで、各条件の最大膜厚を測定した。さらに、各条件のサンプルを断面形状測定後、ホットプレートにて180℃で1時間追加乾燥させた後、同様の方法で断面形状を測定した。なお、膜厚はエアヒーターでの加熱乾燥時間90秒、さらにその後ホットプレート180℃で1時間乾燥させた膜厚を基準とし、そこからの変化量で表している。すなわち、エアヒーターでの加熱乾燥時間90秒、さらにその後ホットプレート180℃で1時間乾燥させた膜の最大膜厚変化量が100%となっている。

【0158】

図11からわかるように、乾燥時間50秒までのサンプルはホットプレートによる追加乾燥により、膜厚が変化している。これは、膜内にインク100の溶媒成分が残存していることを表し、塗布膜の乾燥が不十分な状態であると考えられる。つまり、この条件下では、塗布膜内部の液体の流動性が失われていない可能性がある。

【0159】

一方、乾燥時間60秒以上では、追加焼成による膜厚変化はほとんどない。このことから、この条件では塗布膜内部に溶媒成分はないと考えられ、流動性は失われたと考えられる。よって、本実施形態では、より信頼性の高い条件で乾燥させるため、乾燥時間を90秒に設定する。

【0160】

なお、本実施形態では、エアヒーターでの加熱乾燥後のホットプレートでの追加乾燥による膜厚変化により乾燥時間を決定したが、これに限るものではない。先にも述べたが、本発明の目的は、インク100塗布後に流動性を持って形が変化する塗布液110を加熱手段により強制的に加熱乾燥させ、膜の形を決めることで膜厚を制御することであり、塗布膜の形が決まる物理的な判断基準があり、それを元に乾燥条件を決める他のいかなる方法も、本発明に含まれる。例えば、図11における乾燥時間10秒の条件においても、その後工程、あるいは放置により膜形状が変化しないことが確認できれば、乾燥時間10秒を採用することもできる。また、その後工程、あるいは放置により膜形状が変化したとしても、変化が一様であり、最終的な膜形状が実験、計算等の手段により予測できるのであれば、これは膜厚を制御できていると同等であり、このような乾燥条件を採用することも、本実施形態に含まれる。

【0161】

第二の乾燥工程に適応できる乾燥方法としては、レーザー光や近赤外ランプなどの光を用いた乾燥方法や、気体を塗布液滴近傍に供給することで強制的に液体近傍の溶媒蒸気を遠方へ排出させ、蒸発を促進させる方法、さらには供給する気体を加熱しておき、加熱気体からの熱放射によって液体を加熱し乾燥させる方法が挙げられる。

【0162】

(硬化工程の詳細)

基板内のすべての修正箇所について塗布工程、第一の乾燥工程、第二の乾燥工程が終了すると、基板が払い出され、次の基板が搬入されるが、払いだされた基板は図示しないカセットに設置される。硬化工程では、このカセットに所定枚数の基板が蓄積されると、カセットごとオーブンの中に投入して、所定の時間、所定温度でカセットにセットされた基板を加熱する。

【0163】

硬化工程での加熱温度については、TFT基板を作製する際の前後工程の温度に基づいて制約がある。なお、前工程とはゲート絶縁膜のCVDによる成膜工程であり、後工程とはパッシベーション膜のCVDによる成膜工程である。

【0164】

硬化工程では、前工程で加熱される温度よりも低く、後工程で加熱される温度よりも高い温度に設定する。

【0165】

前工程の加熱温度(ゲート絶縁膜のCVDによる成膜温度)は300℃であること、後工程の加熱温度(パッシベーション膜のCVDによる成膜温度)は280℃であることから、本実施形態では、硬化工程で加熱する設定温度を290℃で行なう。

【0166】

加熱時間は絶縁特性が確保でき、さらには後工程でさらされる様々な条件への耐性(例えばレジスト剥離液への耐性や、ソース線との密着性)が確保できる範囲で、製造タクトを考慮して最短の条件がよい。本実施形態では、様々な条件設定の結果、加熱時間3分を採用することができる。

【0167】

なお、本実施形態では、硬化工程としてオーブンにより加熱する方法について説明したが、これに限定されるものではなく、例えば第二の乾燥工程で使用したエアヒーターにより塗布膜120を硬化させてもよい。

【0168】

(3)本実施形態の作用効果

以上のように、本実施形態に係る膜形成方法を用いることで、液晶パネルにおけるTFT基板への塗布プロセスのように、濡れ広がりの制約を満足しつつ、膜厚を上限、下限値がある所定の範囲内に収めなければいけない場合においても、膜厚の制御性良く絶縁特性を確保した絶縁膜を作製することができる。

【0169】

なお、本実施形態では、説明の簡便化のためインクジェットによる絶縁膜修復プロセスについて説明したが、これに限定されるものではなく、例えばゲート絶縁膜を形成する方法に適用することができる。すなわち、インクジェットにより絶縁材料を含む液体を、ゲート線とソース線とが交差する領域、若しくは保持容量が形成される領域に滴下することにより、選択的に絶縁膜を形成する方法に、本実施形態の膜形成方法を適用することができる。この場合、例えば、液晶パネル等に用いるTFT基板の製造工程において、ガラス基板に対しゲート線としての下配線が形成された基板(絶縁膜、および半導体層が形成されていない基板)を液体塗布対象の基板として、図1に示したインクジェットヘッド10から吐出する液体として、絶縁膜の絶縁材料を含むインクを用いる。そして、下配線におけるソース線の形成予定箇所に対し、塗布工程、乾燥工程を実行することにより、限られた塗布エリアで、膜厚が制御された塗布膜を形成することができる。

【0170】

なお、塗布対象箇所が基板全面に散在している場合は、基板内の全塗布箇所について塗布工程を実施後、第一の乾燥工程、第二の乾燥工程を実施する構成でもよい。この場合、第二の乾燥工程で使用する加熱手段としては、本実施形態で使用したエアヒーター50ではなく、基板全面を加熱するオーブンやホットプレートであってもよい。

【0171】

また、ゲート線、保持容量線とソース線が交差する領域の容量(寄生容量)を低減するため、交差する領域に選択的に絶縁膜を形成する方法に適用することができる。この場合、別途ゲート絶縁膜は追加で形成される。特に、本実施形態の膜形成方法を用いて、保持容量線とソース線との交差する領域にのみ選択的に絶縁膜を形成すれば、TFTの駆動特性を保持したまま、寄生容量を低減することができる。さらには、インクジェット塗布膜形状の特徴として、比較的内部応力が緩和しやすい半球状で形成されるため、厚膜にしても加熱乾燥の際の応力の影響で膜が割れるのを防ぐことができる。

【0172】

本発明は上述した上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。

【産業上の利用可能性】

【0173】

本発明は、液晶パネルのTFT基板のように、高さと形成領域に制約がある層間絶縁膜を形成する方法、装置に適応することができ、広く利用することができる。

【符号の説明】

【0174】

1 膜形成装置(絶縁膜形成装置)

10 インクジェットヘッド(塗布手段)

20 基板

30 ステージ

40 吐出制御回路

50 エアヒーター(加熱手段)

60 観察用カメラ

70 キャリッジ

80 ガントリ

90 制御部(管理手段)

100 インク

110 塗布液

120 塗布膜

201 配線パターン

202 膜欠損部

203 ソース線

204 クロス部

205 修正クロス部

301 ガラス基板(支持基板)

302 下配線

303 絶縁膜

304 半導体層

401 配線

402 基板

403 絶縁膜

【特許請求の範囲】

【請求項1】

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴とする絶縁膜形成方法。

【請求項2】

上記塗布工程では、上記有機マトリクス成分の架橋促進温度より低い沸点を有する媒体に、下記(i)と下記(ii)との反応物および下記(iii)が分散または溶解した液体を、上記液体として塗布することを特徴とする請求項1に記載の絶縁膜形成方法。

(i) 上記絶縁性材料としての下記の一般式(1)で示されるアルコキシシランを加水分解重縮合して得られるシリカゾル

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

(ii) 上記有機マトリクス成分としてのアルコキシシランの部分加水分解物

(iii) 界面活性剤

【請求項3】

上記(iii)界面活性剤は、上記液体に対して、0.025〜1.0重量%の範囲で含まれていることを特徴とする請求項2に記載の絶縁膜形成方法。

【請求項4】

上記第一の乾燥工程では、上記所定の時間を10秒以上90秒以内の範囲とすることを特徴とする請求項1から3までの何れか1項に記載の絶縁膜形成方法。

【請求項5】

上記第二の乾燥工程の後、上記基板が上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する硬化工程を更に含むことを特徴とする請求項1から4までの何れか1項に記載の絶縁膜形成方法。

【請求項6】

上記凸部と重畳している部分の最大の膜厚よりも、当該凸部の端部に沿って上記凸部と重畳していない部分の最大の膜厚のほうが厚い絶縁膜が形成されることを特徴とする請求項1から5までの何れか1項に記載の絶縁膜形成方法。

【請求項7】

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記塗布手段により上記基板上に塗布された塗布液体を、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えていることを特徴とする絶縁膜形成装置。

【請求項8】

上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する加熱手段を更に備えていることを特徴とする請求項7に記載の絶縁膜形成装置。

【請求項1】

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成方法であって、

上記凸部を被覆するように上記液体を塗布する塗布工程と、

上記塗布工程によって上記基板上に塗布された液体を、非加熱下で所定の時間置くことによって上記溶媒を乾燥させる第一の乾燥工程と、

上記第一の乾燥工程の後に、上記基板上に塗布された液体に対して、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥処理を施す第二の乾燥工程とを含むことを特徴とする絶縁膜形成方法。

【請求項2】

上記塗布工程では、上記有機マトリクス成分の架橋促進温度より低い沸点を有する媒体に、下記(i)と下記(ii)との反応物および下記(iii)が分散または溶解した液体を、上記液体として塗布することを特徴とする請求項1に記載の絶縁膜形成方法。

(i) 上記絶縁性材料としての下記の一般式(1)で示されるアルコキシシランを加水分解重縮合して得られるシリカゾル

RnSi(OR’)4−n …(1)

(式中、R、R’は炭素数1〜8のアルキル基、アリール基またはアルケニル基を表わし、nは0〜3の整数である)

(ii) 上記有機マトリクス成分としてのアルコキシシランの部分加水分解物

(iii) 界面活性剤

【請求項3】

上記(iii)界面活性剤は、上記液体に対して、0.025〜1.0重量%の範囲で含まれていることを特徴とする請求項2に記載の絶縁膜形成方法。

【請求項4】

上記第一の乾燥工程では、上記所定の時間を10秒以上90秒以内の範囲とすることを特徴とする請求項1から3までの何れか1項に記載の絶縁膜形成方法。

【請求項5】

上記第二の乾燥工程の後、上記基板が上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する硬化工程を更に含むことを特徴とする請求項1から4までの何れか1項に記載の絶縁膜形成方法。

【請求項6】

上記凸部と重畳している部分の最大の膜厚よりも、当該凸部の端部に沿って上記凸部と重畳していない部分の最大の膜厚のほうが厚い絶縁膜が形成されることを特徴とする請求項1から5までの何れか1項に記載の絶縁膜形成方法。

【請求項7】

絶縁性材料と有機マトリクス成分とを含む液体を、導電性の凸部を有する基板に対して吐出して、上記凸部を被覆する絶縁膜を形成する絶縁膜形成装置であって、

上記凸部を被覆するように上記液体を塗布する塗布手段と、

上記基板と上記塗布手段との相対位置を変化させるための移動手段と、

上記塗布手段により上記基板上に塗布された塗布液体を、上記有機マトリクス成分の架橋促進温度を超えない温度下において強制的に乾燥させる乾燥手段と、

上記液体を塗布してから上記乾燥手段による強制乾燥を開始するまでの時間を管理する管理手段を備えていることを特徴とする絶縁膜形成装置。

【請求項8】

上記基板を、上記有機マトリクス成分の架橋促進温度以上の温度になるように加熱する加熱手段を更に備えていることを特徴とする請求項7に記載の絶縁膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−255352(P2011−255352A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−134184(P2010−134184)

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]