膜洗浄装置、膜分離装置および排水処理装置

【課題】気泡を用いた揺動により分離膜を洗浄する効果に優れ、該分離膜の固液分離能を充分に維持することができる膜洗浄装置、および該膜洗浄装置を備えた膜分離装置、並びに該膜分離装置を備えた排水処理装置を目的する。

【解決手段】被処理水に浸漬して該被処理水を濾過する分離膜70の下方で気泡を発生させ、該気泡により分離膜70を洗浄する膜洗浄装置であって、前記気泡を発生する気泡発生部81を有し、気泡発生部81の一部または全部が前記気泡の発生の反動で動く膜洗浄装置80。また、膜洗浄装置80を備えた膜分離装置9、および、排水を活性汚泥により浄化する嫌気槽3および好気槽4と膜分離装置9を備えた排水処理装置8。

【解決手段】被処理水に浸漬して該被処理水を濾過する分離膜70の下方で気泡を発生させ、該気泡により分離膜70を洗浄する膜洗浄装置であって、前記気泡を発生する気泡発生部81を有し、気泡発生部81の一部または全部が前記気泡の発生の反動で動く膜洗浄装置80。また、膜洗浄装置80を備えた膜分離装置9、および、排水を活性汚泥により浄化する嫌気槽3および好気槽4と膜分離装置9を備えた排水処理装置8。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膜洗浄装置、膜分離装置および排水処理装置に関する。

【背景技術】

【0002】

逆浸透膜や限外濾過膜、精密濾過膜を用いる膜分離技術は、海水・かん水の脱塩、半導体洗浄用の超純水の製造、食品の分離または濃縮等のように高品位な水が必要とされる用途に広く用いられおり、近年では水質保全の観点から排水処理への応用も試みられている。排水処理の多くは沈殿処理を伴うため広大な沈殿池を必要とするが、その代替として膜分離技術が確立できれば該沈殿池の省略あるいは縮小が可能となる。

【0003】

排水処理には、微生物(活性汚泥)により排水中の溶解性の有機物を分解した後、フロック化した微生物と処理水とを分離する活性汚泥処理が広く用いられている。該活性汚泥処理に膜分離技術を適用すれば、活性汚泥と処理水との分離を効率良く行うことができ、また排水中の活性汚泥の濃度が高まることで前記有機物の分解処理効率が向上すると考えられる。このような排水処理への膜分離技術の適用には、活性汚泥濃度(MLSS)が5000〜15000mg/Lの活性汚泥水においても充分な固液分離能が維持できることが必要である。

【0004】

膜分離技術に用いられる分離膜には、平膜、管状膜、中空糸膜等が挙げられ、これらの中でも単位容積あたりの膜面積が大きく、装置を縮小化でき、被処理水の大量処理にも適している点から、中空糸膜が広く用いられている。前述のような活性汚泥処理では、排水中の活性汚泥の濃度が高いほど処理効率が向上する。しかし、これら分離膜の固液分離能は、活性汚泥の濃度が高くなると膜の目詰まりが起こって低下する等、被処理水(排水)の性状に大きく影響される。そこで、分離膜を洗浄して固液分離能を維持することが試みられている。

【0005】

分離膜の洗浄方法は、以下のように大別される。

方法(1):分離膜を透過した処理水を定期的に逆流させる逆洗処理により濾過抵抗を回復させる方法。

方法(2):分離膜表面を界面活性剤等の洗浄液を用いて洗浄する方法。

方法(3):分離膜の下方より曝気を行って分離膜表面の付着物又は堆積物を剥離・除去する方法。

これらの中でも、前記方法(3)は、特に好気性雰囲気下で生物処理を行いながら膜分離を行う処理槽の場合に散気装置を膜洗浄に兼用することができ、更に必ずしも薬液が要らないことから、簡便性および洗浄性に優れている。

【0006】

方法(3)では、中空糸膜を気泡により揺動させることで汚れを除去する方法が多く用いられている。この方法では、気泡により中空糸膜が常に揺動し、汚れ物質による中空糸膜の閉塞が抑えられる。気泡を発生させる曝気装置としては、配管によりブロアと接続された散気管を分離膜の下方に設け、該散気管から空気を吐出するようにしたものがよく知られている。

【0007】

例えば、洗浄効果の高い曝気技術を有する膜分離装置として、特許文献1に、処理タンク内の下部に配設され、上方に向けて気泡を発生させるエアノズルと、エアノズルに連通した加圧空気配管と、処理タンクの下部に連通した処理水循環配管とを備えた装置が示されている。また、特許文献1には、気泡の径が大きい方が膜の洗浄効果が大きいこと、また大きい気泡同士が合体する時に処理水の振動エネルギーがより大きくなり、膜洗浄効果も大きくなることが記載されており、気泡を大きくするとともに、その分布を均一にする整流板を設けた装置が示されている。

また、特許文献2には、膜エレメント(分離膜)と散気管の間に、下端を中央に向けて傾斜させた仕切りを配し、気泡が中央部分に偏在することを解消し、膜エレメントに均一に気泡を送る装置が示されている。

【特許文献1】特開2001−104760号公報

【特許文献2】特許第3866399号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、一般的に用いられるような、パイプに複数個の散気孔が設けられた曝気装置では、分離膜全体に均一に曝気を行おうとするあまり散気孔径が小さくなり、気泡径が微細化するために分離膜を揺動させる効果が低下し、洗浄性が低下してしまう。逆に、揺動効果を大きくしようとすると散気孔径を大きくする必要があるため、散気孔の間隔が広くなることで均一に分離膜を洗浄することが難しくなっていた。

【0009】

特許文献1の技術では、気泡を均一にするためには多数の整流板が必要であり、散気管から放出される粗泡が該整流板により微細化されるため、分離膜への揺動効果が低下し、洗浄性が低下していた。また、特許文献2の技術でも、気泡を均一にするのに仕切りを使用するため、特許文献1の技術と同様に結果的に分離膜面の揺動効果が低減し、洗浄性が低下していた。そのため、分離膜を効率良く洗浄して該分離膜の固液分離能を充分に維持できる技術が望まれていた。

【0010】

そこで本発明は、気泡を用いた揺動により分離膜を洗浄する効果に優れ、該分離膜の固液分離能を充分に維持することができる膜洗浄装置、および該膜洗浄装置を備えた膜分離装置を目的とする。また、本発明は該膜分離装置を備えた排水処理装置を提供する。

【課題を解決するための手段】

【0011】

本発明の膜洗浄装置は、被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する装置であって、前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする。

【0012】

また、本発明の膜洗浄装置は、前記気泡発生部が、前記気泡の発生の反動で旋回することが好ましい。

また、さらに前記気泡発生部と連通する散気ヘッダ管を有していることが好ましい。

また、前記気泡発生部が、可撓性を有し、気泡を発生する散気孔を有するチューブであることが好ましい。

また、前記チューブの長さが100〜300mmであることが好ましい。

また、前記チューブの最小曲げ半径が該チューブの外径の1.5〜5倍であることが好ましい。

また、前記チューブの形状が曲線状またはスパイラル状であることが好ましい。

また、前記気泡発生部に流量が変更されながら空気が供給されることが好ましい。

また、複数の前記気泡発生部と、それら気泡発生部と連通する散気ヘッダ管とを有しており、前記気泡発生部が、前記散気ヘッダ管の短手方向の位置を変えながら該散気ヘッダ管の長手方向に沿って互い違いに設けられていることが好ましい。

また、前記気泡発生部と連通する散気ヘッダ管に、複数の前記気泡発生部が接続継ぎ手により該散気ヘッダ管の長手方向に沿って2列以上設けられており、前記接続継ぎ手の延長方向の鉛直方向に対する傾斜角が0〜45°であることが好ましい。

【0013】

また、本発明の膜分離装置は、被処理水に浸漬して該被処理水を濾過する分離膜と、前記いずれかの膜洗浄装置とを備えた装置である。

【0014】

また、本発明の排水処理装置は、排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する前記膜分離装置とを備えた装置である。

【発明の効果】

【0015】

本発明の膜洗浄装置は、気泡を用いた揺動により分離膜を洗浄する効果に優れ、該分離膜の固液分離能を充分に維持することができる。また、本発明の膜分離装置は、前記膜洗浄装置を備えているため、分離膜の固液分離能を充分に維持することができる。また、本発明によれば、前記膜分離装置を備えた排水処理装置を提供できる。

【発明を実施するための最良の形態】

【0016】

本発明の膜洗浄装置は、被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する装置であって、前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする。また、本発明の膜分離装置は、前記膜洗浄装置を備えた装置である。また、本発明の排水処理装置は、排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する前記膜分離装置を備えた装置である。

以下、本発明の膜洗浄装置を有する膜分離装置を備えた排水処理装置の実施形態例を示して、膜洗浄装置、膜分離装置、および排水処理装置について詳細に説明する。図1は、本発明の排水処理装置の第1実施形態を示した図である。

【0017】

[第1実施形態]

(排水処理装置)

この例の排水処理装置1は、被処理水である原水(排水)の流量を調節する原水流量調整槽2と、原水を活性汚泥により処理する嫌気槽3および好気槽4と、好気槽4からの原水から活性汚泥を濾過して処理水(透過水)を得る膜分離装置5とを備えている。また、好気槽4には、原水中に空気を送ることにより酸素を供給する好気槽内散気装置6が設けられている。

排水処理装置1では、原水は送液ポンプP1により原水流量調整槽2に送られ、送液ポンプP2により原水流量調整槽2から嫌気槽3へと送られ、送液ポンプP3により嫌気槽3から好気槽4へと送られる。また、原水は送液ポンプP4により好気槽4から嫌気槽3に返送され、嫌気槽3と好気槽4を循環できるようになっている。また、好気槽4から膜分離装置5に原水が送られ、活性汚泥が濾過された処理水が送液ポンプP5により次工程へと送られる。

【0018】

原水流量調整槽2は、原水を貯留する槽である。原水流量調整槽2は、原水液面を液面計測器により測定できるようになっており、その測定結果に基づいて送液ポンプP1を間欠作動させ、原水流量調整槽2内の液面高さを所定の範囲内で調整できるようになっている。

【0019】

嫌気槽3および好気槽4は、原水を活性汚泥により生物学的に浄化する槽である。嫌気槽3においていわゆる脱窒反応が行なわれ、次いで酸化反応を行なう好気槽4に送られる。窒素の除去は、嫌気槽3と好気槽4との間で活性汚泥を循環させることにより、いわゆる硝化脱窒反応によってなされる。生物化学的酸素要求量(BOD)に換算される有機物は、主として好気槽4内に配置された好気槽内散気装置6から供給される酸素により好気的に酸化され分解される。またリンの除去は、活性汚泥中の微生物(リン蓄積細菌)の作用によりポリリン酸として微生物の体内に取り込まれることにより行われる。この微生物は好気状態においてリンを取り込み、嫌気状態において体内に蓄えたリンを放出する。リン蓄積細菌は嫌気状態および好気状態に繰り返して晒されると、嫌気状態で放出したリンの量よりも多くのリンを好気状態で吸収する。

【0020】

また、生物由来の排泄物や死骸等の窒素化合物の一部は、肥料として植物やバクテリアに同化される。また、こうした窒素化合物の一部は、酸素の多い好気条件下で独立栄養アンモニア細菌や独立亜硝酸酸化細菌により、亜硝酸、硝酸へと酸化される。他方、酸素がない嫌気条件下では、脱窒菌と呼ばれる微生物が酸素に代わって硝酸から亜硝酸を生成し、さらには一酸化二窒素、窒素ガスへと還元する。この還元反応が上記硝化脱窒反応と称される。

【0021】

嫌気槽3および好気槽4の間での活性汚泥の循環は、どちらの槽からポンプを用いて送液するかは必ずしも限定されない。通常は、この例のように嫌気槽3から好気槽4に流入させ、送液ポンプP4を用いて好気槽4から嫌気槽3へと返送する。ここで、好気槽4からの循環液が嫌気槽3に入る部位における溶存有機物濃度(以下、DOCと呼ぶ)を0.2mg/L以下とする条件、および、好気槽4から循環液を取り出す部位のDOCを0.5mg/L以下とする条件のうち、少なくともいずれかの条件を用いることにより、排水処理装置1による原水の処理をより安定化することができる。

なお、DOCは、隔膜電極法による通常のDO計(溶存酸素計)を用いて測定することができる。

【0022】

好気槽4からの循環液を取り出す部位のDOCを0.5mg/L以下とするには、好気槽4から嫌気槽3に活性汚泥を取り出す部位を該活性汚泥の滞留部に設定することが好ましい。活性汚泥の滞留部とは、曝気による汚泥の流動の影響を受けにくい部位を意味する。例えば、好気槽内散気装置6と好気槽4の底部との間に空間を設けることで、好気槽内散気装置6の下の部分に沈殿した活性汚泥があまり攪拌されることなく滞留部が形成される。

【0023】

すなわち、図1に示すように、好気槽内散気装置6の位置よりも下から活性汚泥および原水を取り出すことにより、好気槽4から循環液を取り出す部位のDOCを0.5mg/L以下とすることができる。特に、好気槽4内に複数基の好気槽内散気装置6が並列状態で配置されている場合は、循環液を取り出す部位を好気槽内散気装置6の下方とすることが好ましい。また、活性汚泥を取り出す部位は、好気槽内散気装置6から下方に20cm以上離間することが好ましく、30cm以上離間することがより好ましい。

【0024】

好気槽4内における活性汚泥の流動は、主として好気槽内散気装置6からの気泡の上昇に伴って活性汚泥が上昇し、曝気されていない部分で活性汚泥が下降することにより起こり、これにより全体が攪拌される。この際、好気槽4内の活性汚泥の酸素利用速度を高く維持すると、曝気されていない部分で酸素が急速に消費されることから好気槽4中で溶存酸素濃度が低くなる部分が形成されやすくなる。ここで、好気槽4内の活性汚泥の酸素利用速度とは、好気槽4の曝気されている部分から取り出した活性汚泥の酸素利用速度をいい、その測定は下水道試験方法(1997年、社団法人日本下水道協会)に従って行うことができる。

【0025】

好気槽内散気装置6への空気の供給は、気体供給手段7により行なわれる。

気体供給手段7としては、ブロア、コンプレッサー、ガスボンベ、圧縮タンク等を用いることができ、ブロアが好ましい。

【0026】

(膜分離装置)

膜分離装置5は、図2に示すように、管体50に分離膜が内包された形態であって、管体50内に、多数本の中空糸膜11からなる分離膜10と、分離膜10を洗浄する膜洗浄装置20とを有している。管体50には、原水(被処理水)が供給される原水供給口51と、原水が排出される原水排出口52と、分離膜10を透過した透過水(処理水)を集める集水部53と、集水部53から透過水を取り出す集水口54とが設けられている。分離膜10は、集水部53側の端部が開口した状態(図2、開口12)で、その両端がポッティング材からなる固定部30により管体50に接着固定されている。

膜分離装置5では、中空糸膜11が円筒状に配置されることにより分離膜10を形成しており、その内側に流路55が設けられ、ほぼ均一に中空糸膜11が分散するようになっている。これにより、分離膜10の洗浄性をより向上させることができる。

【0027】

好気槽4からの原水が原水供給口51から膜分離装置5内へと供給され、分離膜10の中空糸膜11内部に透過した透過水が集水部53に集められ、集水口54から取り出される。集水口54と連通する配管に、中空糸膜11内部を減圧するポンプ(送液ポンプP5)が設けられている。中空糸膜11を透過しなかった原水は、原水排出口52から膜分離装置5外に排出され、好気槽4に戻される。

【0028】

本実施形態例では、分離膜として中空糸膜を使用している膜分離装置を示しているが、分離膜は中空糸膜には限定されない。分離膜は、所定孔径を有するものであれば、いかなる多孔質膜であっても使用することができる。

分離膜の形状としては、例えば、平膜、中空糸膜、チューブラー膜、スパイラル膜が挙げられる。また、分離膜として、精密濾過膜(MF)、限外濾過膜(UF)、およびナノ濾過膜(NF)等の分離膜を用いてもよい。

【0029】

分離膜の材料は、例えば、セルロース系、ポリオレフィン系、ポリビニルアルコール系、ポリスルホン系、ポリアクリロニトリル系、フッ素系樹脂等、分離膜の形状に成形可能なものであれば各種材料を使用できる。例えば、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、ポリ四フッ化エチレン、およびポリスルホン等が挙げられる。特に分離膜の表面特性として、疎水性の強い樹脂を用いることが好適であり、フッ素系樹脂を用いることが特に好ましい。

【0030】

フッ素系樹脂の中でも、膜への賦形性と耐薬品性等から、フッ化ビニリデリン樹脂を用いることが好ましい。ここで、フッ化ビニリデリン樹脂としては、フッ化ビニリデリンのホモポリマーの他、フッ化ビニリデリンと、フッ化ビニリデリンと共重合可能な単量体との共重合体が挙げられる。上記共重合可能な単量体としては、例えば、フッ化ビニル、四フッ化エチレン、三フッ化エチレン、ヘキサフルオロプロピレン等が挙げられる。

【0031】

また、分離膜は、濾過膜として使用可能のものであれば、孔径、空孔率、膜厚、外径等には特に制限はなく、濾過の対象となるものによって適宜選択される。更に、有機物やウイルスの除去を目的とする場合には分画分子量数万から数十万の限外濾過膜を用いる場合もある。

【0032】

本実施形態の中空糸膜11を用いた分離膜10では、中空糸膜11の外径は、0.1〜10mmであることが好ましく、0.5〜5mmであることがより好ましい。中空糸膜11の外径が0.1mm以上であれば、中空糸膜11が充分な強度を有するようになるだけでなく、中空糸膜11の内径部分が拡大することで中空糸膜11内部の圧力損失を下げることが容易になるため、より大型の分離膜10を作成しやすい。また、中空糸膜11の外径が10mm以下であれば、分離膜10において集積度を高くすることができるため充分な膜面積を得ることが容易になる。

【0033】

本発明における分離膜は、複数の細孔を有する。細孔は、分離膜の表面および裏面を貫通する連続孔であることが好ましい。細孔の孔径は、目的によって任意に選択することができ、0.01〜5μmであることが好ましく、0.1〜1μmであることがより好ましい。また、分離膜は、該分離膜の一方の表面の孔径が小さく、他方の表面の孔径が大きい、非対称構造であることが好ましい。非対称構造の場合、一方の表面の孔径が、他方の表面の孔径に対して1〜100倍であることが好ましく、2〜10倍であることがより好ましい。

【0034】

また、本発明における分離膜は、純水に対する透液性能を示す純水透過係数が、10〜250m3/m2/時/MPaであることが好ましく、20〜150m3/m2/時/MPaであることがより好ましい。純水透過係数が10m3/m2/時/MPa以上であれば、膜面積あたりの透過流量(透過流束)が0.1m3/m2以上での運転膜閉塞が起こり難くなる。また純水透過係数が250m3/m2/時/MPa以下であれば、膜の強度が低下し難くなる。

なお、純水透過係数は、以下の式より求めることができる。

純水透過係数=[純水透過量(m3)]/[分離膜の表面積(m2)]/[透過時間(時)]/[純水の圧力(MPa)]

【0035】

分離膜の素材の強度面では、外力に対する強度が300〜700g/mm2程度であって、脆いと使用が困難となるおそれがあるため、30〜90%程度の伸度を有していることが好ましい。

特に、本実施形態の分離膜10における中空糸膜11の形状面では、中空糸膜11の外径に対して1〜3割程度の膜厚を有していることがより好ましい。ただし、分離膜10の揺動性を損なわない範囲であれば、その強度や膜厚等は特に限定されない。

【0036】

管体50は、例えば、モジュールケース、カートリッジケース等を用いることができるが、これらには限定されない。

管体50の材質には特に限定はなく、用途に応じて求められる耐薬品性等に合わせて適宜選定して使用できる。具体的には、ポリエチレン、ポリプロピレン、ポリ(4−メチルペンテン−1)等のポリオレフィン、ポリスルホン、変性ポリフェニレンオキサイド等が挙げられる。また、ポッティング材との接着性が低い場合には、その接触部分にプライマー処理、プラズマ処理等の表面処理が施されていてもよい。

管体50の肉厚についても制限はなく、膜分離装置5を使用する際の水圧によって適宜選択すればよい。

【0037】

固定部30を形成するポッティング材としては、エポキシ系接着材、ウレタン系接着材を用いることができる。なかでも、ウレタン系接着材を用いれば、硬化後も柔らかいため切断が容易であり、後の作業が易化される。

ポッティング材で中空糸膜11を固定した後、そのポッティング部を、好ましくは中空糸膜11の軸方向に対して垂直に切断することにより、開口(開口12)を形成することができる。

【0038】

固定部30の形成方法としては、中空糸膜11の揺動性を損なわない方法であれば特に限定されず、一般の中空糸膜モジュールと同様に遠心成型法や静置法を用いることが好ましく、接着材の塗布により該接着材を中空糸膜間に浸透させる方法がより好ましい。静置法や、塗布によって固定部30を形成する際には、中空糸膜間に固定部表面から、充填する接着材やポリマーが這い上がり固定される。均一な固定部界面を形成しやすい点では、遠心成型法が好ましい。また、型枠内で一時固定した中空糸膜端部に、更に接着材等を注入した後に、中空糸膜を揺動させる方法は、中空糸膜間への浸透性が向上するためさらに好ましい。

また、固定部30の形成は、型枠の中で接着材により中空糸膜11間を固定し、硬化後に該型枠を外し、固定部30とし、その固定部30を管体50に接着固定する方法であってもよく、予め用意した管体50内で中空糸膜11間を接着固定して固定部30を形成する方法であってもよい。

【0039】

また、排水処理装置1に膜分離装置5を複数設置する場合は、集水口54から透過水を取り出す送液ポンプP5を、それぞれの膜分離装置5について各々設けてもよいが、各集水口54からの配管を連結させる連結部材等を用いて送液ポンプP5の数を減らすことが好ましい。

【0040】

(膜洗浄装置)

本実施形態の膜洗浄装置20は、分離膜10と同様に被処理水に浸漬されており、分離膜10の下方で気泡を発生させ、該気泡により分離膜10を洗浄する装置である。膜洗浄装置20は、図2に示すように、気泡発生の反動により動きながら気泡を発生する気泡発生部21と、気泡発生部21と連通する散気ヘッダ管23とを有している。

【0041】

気泡発生部21は、気泡を発生させる散気孔22を有する。散気ヘッダ管23に設けられる気泡発生部21の数は特に限定されない。

気泡発生部21に設けられる散気孔22の数は特に限定されず、分離膜10の洗浄に充分な気泡を発生させることができる個数であればよい。

気泡発生部21に設けられる散気孔22の位置は、気泡発生部21の先端付近にあることが好ましい。具体的には、気泡発生部21の先端からその全長の半分までの領域内にあることが好ましい。散気孔22が気泡発生部21の根本付近(散気ヘッダ管23付近)に配置されていると、気泡発生部21の先端まで気体が充分に届き難くなり、気泡発生部21の気泡発生の反動による運動性が低下し、旋回し難くなるおそれがある。

【0042】

また、散気孔22の径(散気孔径)は、分離膜10の洗浄に充分な気泡を発生させることができる範囲であれば特に制限はなく、気泡発生部21の外径等によっても異なるが、0.5〜8mmであることが好ましい。散気孔22の径が0.5mm以上であれば、分離膜10の洗浄に充分な気泡を発生させやすい。散気孔22の径が8mm以下であれば、気泡発生部21の可撓性が充分に得られやすい。

【0043】

気泡発生部21は、気泡の発生の反動によりその一部または全部が動き、動きながら気泡を発生するものである。また、気泡発生部21としては、気泡の発生の反動で旋回するものが好ましい。気泡発生部21を旋回運動させることで、気泡を分離膜のより広範囲な領域まで到達させることが容易になる。

【0044】

気泡発生部21は、図2および図3に示すように、気泡を発生させる散気孔を有するチューブを用いることが特に好ましい。

前記チューブの材質は、活性汚泥等により腐食を受けないもので、十分な可撓性を有していることが好ましい。チューブの材質としては、シリコン樹脂、低密度ポリエチレン、軟質ポリプロピレン、ポリウレタン樹脂、軟質フッ素樹脂(THV(3M製)、Haler(Dupon製))等が挙げられる。

【0045】

本発明に用いるチューブは、適度な強度を保持するとともに、柔軟性にも優れていることが好ましい。具体的には、JIS B8381法における最小曲げ半径が、チューブの外径に対して、1.5〜5倍であることが好ましく、1.6〜4倍であることがより好ましく、1.7〜3.8倍であることが更に好ましく、1.8〜3.5倍であることが特に好ましい。

最小曲げ半径がチューブの外径に対して1.5倍以上であれば、チューブの強度が充分に高くなりやすい。また、最小曲げ半径がチューブの外径に対して5倍以下であれば、チューブの柔軟性が充分に得られやすいため、配管時の取り回しが困難になったり、曲げた際にチューブに皺がよったりすることを防止しやすい。

【0046】

チューブの外径は、可撓性に及ぼす影響が大きいため、外径が10mm以下の小径のものが好ましく、外径が2〜8mmであることがより好ましい。チューブの外径が10mm以上になると、その最小回転半径が20mmを超えるため可撓性の点から好ましくない。また、外径が2mm以下になると、チューブの内径が1mm以下となるため、活性汚泥等により気泡を発生させる散気孔が閉塞しやすくなる。チューブの外径および/または内径がチューブの全長に渡り一定でないものも適宜使用できる。

【0047】

チューブの長さは特に限定されないが、100〜300mmであることが好ましい。ただし、チューブの長さとは、管体50内に露出(被処理水中に露出)している部分の長さを意味する。

チューブの長さが100mm以上であれば、チューブの可撓性が充分に得られやすく、運動性がより向上する。また、チューブの長さが300mm以下であれば、特に複数のチューブを用いる場合に、隣接するチューブ同士が絡まり難く、またチューブ同士が絡まることを防止するためにチューブ同士の間隔を必要以上に広げる必要がなく、散気の密度が充分に高くなり膜洗浄の効果がより向上する。

【0048】

チューブを散気ヘッダ管23に固定する方法は特に限定されない。例えば、図2および図3に示すように、接続継ぎ手24を用いる方法等が挙げられる。接続継ぎ手24は、チューブの固定に一般的に用いられるタケノコ型のチューブ接続継ぎ手や、空気装計用の継ぎ手等から適宜選定して用いることができる。また、接続継ぎ手24の一部または全部が気泡発生部21と一体となって回転するような接続継ぎ手も適宜用いることができる。

【0049】

また、チューブの外部には、該チューブの動きを規制するガイドを設けることが好ましい。ガイドを用いてチューブが容易に旋回運動するようにし、その旋回運動の形状、範囲を調節することにより、チューブから発生される気泡の発生範囲および気泡が有するエネルギーを充分に大きくして、分離膜の洗浄効果をより向上させることができる。

【0050】

また、気泡発生部21としては、図3(a)に示すような曲線状のチューブを用いてもよく、図3(b)に示すような、スパイラルチューブと呼ばれるチューブの一部にらせん形状が設けられたスパイラル状のチューブを用いてもよい。また、平面上に置いた状態では直線状であるが、鉛直方向に立てて設置すると被処理水中において自重で曲線状になるようなチューブであってもよい。また、気泡の吐出速度を上げる、あるいは可撓性チューブの運動性を上げるために、気泡の吐出部付近にノズル等が取り付けられていてもよい。また、隣接するチューブ同士が絡まることなく、かつ運動性を低下させすぎない範囲内であれば、分岐を有するチューブであってもよい。

【0051】

また、気泡発生部21は、散気ヘッダ管23からの空気の供給を受けて気体を噴出し、その反動で動きながら気泡を発生するものであれば、前述のチューブには特に限定されない。例えば、図4に示すように、接続継ぎ手24により散気ヘッダ管23に固定され、中間部で折れ曲がった形状を有し、その一方の側面に気泡を発生させる散気孔を有するチューブからなる気泡発生部であってもよい。また、図5に示すように、側面部に散気孔を有さず、先端部に散気孔22が形成されたチューブからなる気泡発生部であってもよい。先端部の散気孔22の形状は円には限定されず、楕円などであってもよい。このように、可撓性を有するチューブからなる気泡発生部21であれば、気泡の発生の反動により気泡発生部の全部が運動する。ただし、気泡発生部21に用いるチューブは、可撓性を有していないものと可撓性を有しているものとを繋ぎ合わせ、先端側の一部のみが気泡の反動により動くようにしたものであってもよい。また逆に、根本側が可撓性を有するチューブ、先端側が可撓性を有さないチューブとして繋ぎ合わせ、気泡発生部21の全部が気泡発生の反動により運動するものであってもよい。

【0052】

また、気泡発生部21は、可撓性を有しているチューブと、鉄製、アルミニウム製、塩化ビニル製などのパイプ部材とが組み合わされたものでもよく、気泡の発生の反動により動きながら気泡を発生させるものであれば適宜使用できる。この場合、チューブを接続継ぎ手24側にして組み合せば気泡発生部21の全部が、チューブを先端側にすればその先端側のみが気泡の発生の反動により動きながら気泡を発生することになる。その他、パイプ部材、チューブ、パイプ部材の順に組み合わせた気泡発生部21であってもよい。

また、接続継ぎ手24自体が回転するものを用いて、気泡発生部21が気泡発生の反動で旋回するようにしてもよい。この場合、気泡発生部21には可撓性は必ずしも必要ではなく、散気孔を有するパイプ部材のみからなっていてもよい。

【0053】

また、気泡発生部21は、接続継ぎ手24の延長方向Xの鉛直方向Yに対する傾斜角θ(図6)が0〜45°となるように設けられていることが好ましい。

前記傾斜角θが45°以下であれば、特に気泡発生部21が旋回した場合に、その状態における気泡発生部21が鉛直方向Yに近づきすぎることを防ぎやすく、散気する範囲(鉛直方向から見た気泡発生部21の旋回の範囲)がより広くなり膜洗浄効果が充分に得られやすい。

気泡発生部21を散気ヘッダ管23の下側(θ>45°)に取り付けてもよいが、この場合には気泡による洗浄範囲が低下したり、あるいは散気ヘッダ23自体が洗浄の妨げになったりするおそれがある。

【0054】

気泡発生部21からの散気量(気泡の発生量)については、用いる気泡発生部21の形状や、散気孔の数、散気孔径等を考慮し、気泡発生部21が気泡発生の反動により充分に運動するように設定すればよい。散気量が少なければ気泡発生部21の運動量が少なくなり、散気量が多ければ気泡発生部21の運動量が多くなり、旋回させることも容易になる。そのため、この点を活用して、濾過処理の停止時には散気量を小さくし、膜濾過の処理流量が大きなときには散気量を上げる等、気泡発生部21に供給する空気の流量を変更して、散気量を変化させながら処理を行える膜洗浄装置であることが好ましい。

【0055】

散気ヘッダ管23は、気泡発生部21に空気を送ることができるものであればよく、例えば、パイプ部材を用いることができる。この例の散気ヘッダ管23は、接続継ぎ手24を介して気泡発生部21が接続されており、一端が配管を介して空気を供給する気体供給手段に接続されている。気体供給手段としては、ブロア、コンプレッサー、ガスボンベ、圧縮タンク等を用いることができ、ブロアが好ましい。

散気ヘッダ管23に気体を供給する気体供給手段は、本実施形態例のように、好気槽内散気装置6に気体を供給する気体供給手段7を併用して用いてもよい。

【0056】

また、この例では、原水中の汚れは中空糸膜11の濾過部分の外表面で濾過され、中空糸膜11を透過した透過水は中空糸膜23の内部を流れ、中空糸膜11の開口12から集水部53を経て集水口54から取り出されるが、膜表面の閉塞物質が膜面に再付着することを防ぐ点から、中空糸膜11を透過しなかった原水は好気槽4へオーバーフローすることが好ましい。

【0057】

本実施形態の膜洗浄装置20では、気体供給手段7から配管を通じて散気ヘッダ管23に気体が供給され、その気体が気泡発生部21から噴出されることで気泡が発生する。また、気泡発生部21は、気体を噴出する反動で運動しながら気泡を発生させることになる。このようにして発生された気泡が、分離膜10の中空糸膜11を揺動させることにより、分離膜10の外表面に付着した付着物(活性汚泥等)を剥離して取り除くことができる。また、気泡発生部21の構成および形状、散気孔22の位置、散気量等を調節して気泡発生部21が旋回運動するようにすれば、分離膜10のより広範囲な部分まで気泡を到達させることができ、分離膜10の付着物を取り除く効果がより均一で効率的なものとなる。

分離膜10の洗浄に用いられた気泡は、原水排出口52から原水とともに排出されて好気槽4に流入し、好気槽4内で活性汚泥による原水の浄化に利用される。

【0058】

[第2実施形態]

以下、本発明の膜洗浄装置を有する膜分離装置を備えた排水処理装置の第2実施形態について説明する。

(排水処理装置)

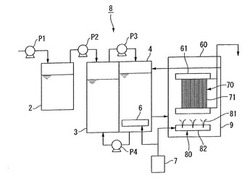

この例の排水処理装置8は、図7に示すように、被処理水である原水(排水)の流量を調節する原水流量調整槽2と、原水を活性汚泥により処理する嫌気槽3および好気槽4と、好気槽4からの原水から活性汚泥を濾過する膜分離装置9とを備えている。また、好気槽4には、原水中に空気を送ることにより酸素を供給する好気槽内散気装置6が設けられている。

排水処理装置8では、原水は送液ポンプP1により原水流量調整槽2に送られ、送液ポンプP2により原水流量調整槽2から嫌気槽3へと送られ、送液ポンプP3により嫌気槽3から好気槽4へと送られる。また、原水は送液ポンプP4により好気槽4から嫌気槽3に返送され、嫌気槽3と好気槽4を循環できるようになっている。また、好気槽4から膜分離装置9に原水が送られ、活性汚泥が濾過された処理水が次工程へと送られる。

原水流量調整槽2、嫌気槽3、好気槽4については第1実施形態と同じであるので説明を省略する。

【0059】

(膜分離装置)

膜分離装置9は、平型の分離膜モジュールを用い、その下方に膜洗浄装置を配し、分離膜の洗浄を行うものである。膜分離装置9は、好気槽4から送られてくる原水を収容する原水容器60内の原水に、多数本の中空糸膜71からなる分離膜70が浸漬され、分離膜70の下方に分離膜70を洗浄する膜洗浄装置80が設けられている。

【0060】

原水容器60は、分離膜70を備えた分離膜モジュールを配置することができる通常の水槽等を使用することができ、処理する原水量(排水量)に見合った水槽であれば特に限定されない。

【0061】

分離膜70は、集水管61にポッティングされている形態で接着固定されている。また、その形状は、分離膜の両端に開口が形成され、その両端部に集水管が設けられている形状であってもよく、分離膜のいずれか一方の端部に開口が形成され、その端部に集水管が設けられている形状であってもよい。

【0062】

集水管61は、その一端に該一端を封止するキャップが取り付けられており、他端から中空糸膜71を透過した透過水を取り出せるようになっている。

集水管61の形状は、矩形状、円環状、円柱状等が挙げられ、膜洗浄装置80による洗浄性を低下させすぎない範囲であれば特に限定されない。

【0063】

集水管61およびキャップは、複数本の中空糸膜71からなる分離膜70全体を支持し、中空糸膜71の内部に吸引濾過した流体を集める部材として機能する。集水管61の側面に、細長いほぼ矩形の開口部が形成されており、その部分で各中空糸膜71が、端部に開口を有する状態でポッティングにより接着固定されている。

【0064】

集水管61およびキャップの材質は、機械的強度および耐久性を有するものであればよく、例えば、ポリカーボネート、ポリスルホン、ポリプロピレン、アクリル樹脂、ABS樹脂、変性PPE(ポリフェニレンエーテル)樹脂、PPS(ポリフェニレンサルファイド)樹脂、耐腐蝕性金属等が例示され、ポッティング材との接着性が優れているものがより好ましい。ここで、変性PPE樹脂とは、ポリフェニレンエーテルとポリスチレンのポリマーアロイや、ポリフェニレンエーテルとポリアミド系およびポリプロピレン系樹脂のポリマーアロイ等のポリフェニレンエーテルのポリマーアロイを意味する。

【0065】

中空糸膜71を固定するポッティング材は、第1実施形態の固定部30で挙げたものと同じものを使用することができる。また、中空糸膜71をポッティング材で固定する方法も、第1実施形態と同様に、中空糸膜71の揺動性を損なわない方法であれば特に限定されず、一般の中空糸膜モジュールと同様に遠心成型法や静置法を用いることが好ましく、接着材の塗布により該接着材を中空糸膜間に浸透させる方法がより好ましい。また、型枠内で一時固定した中空糸膜端部に、更に接着材等を注入した後に、中空糸膜を揺動させると、中空糸膜間への浸透性が向上するためさらに好ましい。

また、型枠の中で接着材とともに中空糸膜71間を固定し、硬化後に該型枠を外し、ポッティング材による固定部を集水管61に固定してもよく、予め用意した集水管61内で中空糸膜71間を接着固定する方法であってもよい。

【0066】

中空糸膜71からなる分離膜70は、中空糸膜を例えば緯糸として編地としたものを数枚積層したものであれば、集水管61の側面のほぼ矩形の開口部に収納するのに好適である。編地の製造方法は、例えば特開昭62−57965号公報、特開平1−266258号公報に記載の方法が挙げられる。

本発明における分離膜70は、しなやかに揺動するようにするため、十分な強度とそれが効果的に働く形状を有していることが好ましい。

【0067】

集水管61の他端側には、配管を通じて透過水取得手段(図示せず)が設けられている。

透過水取得手段は、浸漬される分離膜70の水位での圧力を0としたときに、それに対して透過水取得位置(分離膜70内部)を負圧にできるものであれば特に限定されず、ポンプ等が好ましく、省エネルギーである点からエゼクタがより好ましい。

【0068】

集水管61で分離膜70が支持された前述の中空糸膜モジュールを複数並列して設置し、透過水を取り出す場合には、各中空糸膜モジュールの集水管61をそれぞれ別の透過水取得手段に接続してもよいが、各々の集水管61を連結する連結部材等を用い、接続する透過水取得手段の数を少なくすることが好ましい。

【0069】

(膜洗浄装置)

膜洗浄装置80は、分離膜70と同様に被処理水に浸漬されており、分離膜70の下方で気泡を発生させ、該気泡により分離膜70を洗浄する装置である。膜洗浄装置80は、図8に示すように、気泡発生の反動により動きながら気泡を発生する気泡発生部81と、気泡発生部81と連通する散気ヘッダ管82とを有している。

【0070】

気泡発生部81には、第1実施形態の膜洗浄装置20と同様に、気泡を発生させる散気孔を有するチューブを用いることが好ましい。チューブは、膜洗浄装置20で説明したチューブと同じものを使用することができ、好ましい態様も同じである。また、気泡発生部81は第1実施形態の気泡発生部21で挙げたような、様々な形態のチューブやパイプ部材を用いることができる。

散気ヘッダ管82は、一端が止板或いはプラグで閉止され(図示せず)、他端が気体供給手段7に連なる配管と接続される。

【0071】

また、チューブの固定方法についても同様、図8に示すように、接続継ぎ手83を用いる方法等が挙げられる。接続継ぎ手83は、接続継ぎ手24で挙げたものと同じものを用いることができる。

また、気泡発生部81にチューブを用い、ガイドを使用する際には、特に複数の分離膜モジュールを設置する場合は、隣接する下方の集水管61の間にチューブが位置するようにして、集水管61自体をガイドとして使用してもよい。

【0072】

また、膜洗浄装置80は、図8に示すように、複数の気泡発生部81と、それらの気泡発生部81と連通する散気ヘッダ管82とを有し、気泡発生部81が散気ヘッダ管82の長手方向に沿って設けられている。

気泡発生部81の散気ヘッダ管82への設置位置については、その運動性が妨げられない範囲であれば、散気ヘッダ管82の上部に設置されていてもよく、下部に設置されていてもよい。

【0073】

また、気泡発生部81は、図9(a)および(b)に示すように、接続継ぎ手83の延長方向Xの鉛直方向Yに対する傾斜角θが0〜45°となるように設けられていることが好ましい。前記傾斜角θが45°以下であれば、特に気泡発生部81が旋回する場合に、その状態における気泡発生部81が鉛直方向Yに近づきすぎることを防ぎやすく、散気する範囲(鉛直方向から見た気泡発生部81の旋回の範囲)が広くなり膜洗浄効果が充分に得られやすい。

例えば、断面が矩形状の散気ヘッダ管82を、その断面の対角線が鉛直方向および水平方向に沿うように設置し、散気ヘッダ管82の傾斜した面に気泡発生部81を設ける方法が挙げられる(図9(b))。

特に、前記傾斜角が0〜45°であり、それら気泡発生部81が散気ヘッダ管82の長手方向に沿って2列以上設けられていることが好ましい。

【0074】

また、気泡発生部81は、図10に示すように、散気ヘッダ管82の短手方向の位置を変えながら、該散気ヘッダ管82の長手方向に沿って互い違いに設けられていることが好ましい。これにより、気泡発生部81の配置密度を上げ、膜洗浄効果をより向上させることができる。

また、気泡発生部81が設けられた散気ヘッダ管82が2本以上設けられた膜洗浄装置であってもよい。

【0075】

本実施形態の膜洗浄装置80では、気体供給手段7から配管を通じて散気ヘッダ管82に気体が供給され、その気体が各々の気泡発生部81から噴出されることで気泡が発生する。また、気泡発生部81は、気体を噴出する反動で運動しながら気泡を発生させることになる。このようにして発生された気泡が、分離膜70の中空糸膜71を揺動させることにより、分離膜70の外表面に付着した付着物(活性汚泥等)を剥離して取り除くことができる。また、気体発生の反動で気泡発生部81が旋回運動するようにすれば、分離膜70のより広範囲な部分まで気泡を到達させることができ、分離膜70の付着物を均一にかつ効率的に取り除く効果がより高まる。

【0076】

本発明における膜分離装置の運転は、濾過処理とその停止を周期的、あるいは定期的に実施することにより、分離膜の膜面への汚れの付着量を低く抑えるようにしてもよく、単に濾過処理のみを継続的に実施してもよい。また、例示した形態では分離膜が中空糸膜であるため、透過水を逆流させ、分離膜の膜面から透過水を吹き出させて汚れを除去する逆洗処理を実施して、濾過圧力を回復させる運転を実施することも好ましい。逆洗処理に関しては周期的に実施することが好ましく、濾過差圧よりも高い圧力で透過水を逆流させることが好ましい。また、定期的に装置内を、活性汚泥や不純物を含まない水に置換して洗浄を実施することが更に好ましく、これにより分離膜の膜面に付着する物質のほとんど除去でき効果的である。このように、本発明の膜分離装置および排水処理装置は、これらの運転方法が実施可能な装置構成であることが好ましいが、どの運転方法を実施するかは原水の状況により適宜選定することが好ましく、特に限定されるものではない。ただし、排水処理装置は、原水の水位が所定の位置より低下した際には好気槽内散気装置が停止する構造であるものが好ましい。

【0077】

本発明における膜洗浄装置、膜分離装置および排水処理装置は、原水(被処理水)として、下水、し尿、農業集落排水、生活廃水、凝集排水等を対象とする各分野で使用することが好ましい。ただし、使用用途は特に限定されるものではない。例えば、本発明の膜洗浄装置を備えた膜分離装置を、清澄な水の濾過に用いることも好ましい。

【0078】

以上説明した本発明の膜洗浄装置では、運動している気泡発生部から発生された気泡は、大きなエネルギーを持っており、かつこれにより作られる上昇水流は高速の乱流となり、これらは膜表面にせん断力だけでなく衝撃力としても作用する。これにより、従来の散気管式のものに比べて分離膜をはるかに大きく揺動させることができ、小径の気泡では剥離できないような膜表面の付着物であっても、同様の径の気泡で付着物を充分に剥離することができる。この効果は気泡の径が大きくなることでより大きな効果となる。

【0079】

また、気泡発生部は、気体が拡散しようとする力で気泡を発生させ、強力な洗浄処理を膜面に対して移動しながら行うことができるので、分離膜を良好に洗浄することができ、膜の目詰まり発生を長期間防止することができる。

また、この洗浄操作は、分離膜の膜透過による固液分離処理中であっても継続して行うことができるので、濾過処理を停止しなければならない逆洗処理を行う間隔を長くすることができ、膜分離装置および排水処理装置の処理能率を向上させることができる。

【0080】

また、散気ヘッダ管および気泡発生部に供給する空気の供給量が小流量であっても、運動しながら発生された気泡による分離膜の揺動を発生させることができ、省エネルギーが図れる。また、分離膜による濾過処理中も、小流量で付着防止を図りながら、定期的に大流量で運動速度を上げて付着物の剥離を行うような洗浄処理を繰り返して行うことができる。そのため、分離膜が良好に洗浄されるので、分離膜の濾過処理を停止させなければならない逆洗処理を実施するまでの時間を長くすることができる。

気泡の反動を用いずにモーター等により気泡発生部を旋回させることも考えられるが、この方法では装置が煩雑になり、コストが高くなってしまう。

【0081】

尚、本発明の膜洗浄装置、膜分離装置、排水処理装置は、例示したものには限定されない。例えば、第2の実施形態で例示した、分離膜70が集水管61により支持された分離膜モジュールが、好気槽4内に直接浸漬される排水処理装置であってもよい。ただし、活性汚泥による分離膜の詰まりを抑制しやすい点から、第1実施形態および第2実施形態で例示したように、好気槽の外に膜分離装置を設ける排水処理装置とすることが好ましい。

また、本発明の膜分離装置は、例示した排水処理装置に用いられるものには限定されず、清澄な水の濾過処理に用いるものであってもよい。

また、散気ヘッダ管を用いずに、管体50や原水容器60に直接接続継ぎ手が設けられた膜分離装置であってもよい。

【実施例】

【0082】

以下、実施例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

(実施例1)

分離膜10を形成する中空糸膜11として、ポリエステル製組紐を支持体とするPVDF(ポリフッ化ビニリデン)膜(三菱レイヨン・エンジニアリング製、孔径0.4μm、外径2.8mm)を用い、図2に例示した容器一体型の膜分離装置5を有する排水処理装置1を用いて排水処理を行った。この膜分離装置5は、中空糸膜を円筒状に配置し、その内部に流路を設け、ほぼ均一に中空糸膜が分散するようにすることで、中空糸膜束(分離膜)の洗浄性を向上させた。

気泡発生部21としては、菱江化学製のTHV フッ素樹脂チューブTT246C(外径6mm×内径4mm、最小曲げ半径10mm)200mmを用いた。散気孔22は、φ2mmのものをチューブ先端から50mmの範囲内に10mm間隔で3箇所設けた。チューブ21の固定には計装空気用継ぎ手(SMC製、KPH06−02、接続継ぎ手24)を用いた。

【0083】

まず、送液ポンプP5で線速0.8m/時で吸引濾過し、5分間吸引濾過した後に2分間濾過を停止する処理を繰り返し、停止時に、集水口54から得られる透過水100Lを中空糸膜内部に供給して逆洗浄を行った。また、その間、気泡発生部21に、膜分離装置5の設置床面積(もしくは下方からの投影面積)あたりの流量を100m3/m2として空気を供給し、気泡発生の反動により該気泡発生部21を旋回させながら気泡を発生させた。

濾過、逆洗浄および排水操作を繰り返しながら透過水を得た。その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが抑制され、濾過差圧が20kPaまで上昇するのに約100日間を要した。

【0084】

(実施例2)

気泡発生部21として、タイガーエースポリマー製のオレフィン系エラストマーチューブ(外径4mm×内径2mm、最小曲げ半径8mm)200mmを用い、散気孔22としてチューブの端部を開口させたままとし(図5)、気泡発生の反動により該気泡発生部21を旋回させながら気泡を発生させたこと以外は、実施例1と同様に実施した。

その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが抑制され、濾過差圧が20kPaまで上昇するのに約100日間を要した。

【0085】

(比較例1)

気泡発生部21として、SMC製のFEPチューブTH0604(材質:フッ素樹脂製 外径6mm×内径4mm、最小曲げ半径35mm)200mmを用いたこと以外は、実施例1と同様に実施した。

濾過、逆洗浄および排水操作を繰り返しながら透過水を得た。しかし、チューブそのものの剛性が高すぎる(外径の5倍を超える最小曲げ半径を有する)ために、気体の動きでチューブを旋回させることができなかった。その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが見られ、約10日間あまりで濾過差圧が20kPaを超えるまで上昇した。

【産業上の利用可能性】

【0086】

本発明の膜洗浄装置、膜分離装置、および排水処理装置は、被処理水を処理する際に分離膜に付着する付着物を効率良く剥離して除去することができるため、下水、し尿、農業集落排水、生活廃水、凝集排水等の各分野における浄化処理や、清澄な水の濾過処理等の広い用途に好適に使用できる。

【図面の簡単な説明】

【0087】

【図1】本発明の排水処理装置の一実施形態例を示した模式図である。

【図2】本発明の膜分離装置の一実施形態例を示した断面図である。

【図3】本発明の膜洗浄装置の気泡発生部の旋回している様子を示した模式図である。(a)曲線状チューブ、(b)スパイラル状チューブ。

【図4】本発明における気泡発生部の他の実施形態例を示した模式図である。

【図5】本発明における気泡発生部の他の実施形態例を示した模式図である。

【図6】本発明の気泡発生部を傾斜角θで設置した様子を示した模式図である。

【図7】本発明の排水処理装置の他の実施形態例を示した模式図である。

【図8】本発明の膜洗浄装置の他の実施形態例を示した模式図である。

【図9】本発明の膜洗浄装置の他の実施形態例を示した模式図である。(a)斜視図、(b)断面図。

【図10】本発明の膜洗浄装置の他の実施形態例を示した模式図である。

【符号の説明】

【0088】

1 排水処理装置 3 嫌気槽 4 好気槽 5 膜分離装置 8 排水処理装置 9 膜分離装置 10 分離膜 20 膜洗浄装置 21 気泡発生部 22 散気孔 23 散気ヘッダ管 24 接続継ぎ手 70 分離膜 80 膜洗浄装置 81 気泡発生部 82 散気ヘッダ管 83 接続継ぎ手

【技術分野】

【0001】

本発明は、膜洗浄装置、膜分離装置および排水処理装置に関する。

【背景技術】

【0002】

逆浸透膜や限外濾過膜、精密濾過膜を用いる膜分離技術は、海水・かん水の脱塩、半導体洗浄用の超純水の製造、食品の分離または濃縮等のように高品位な水が必要とされる用途に広く用いられおり、近年では水質保全の観点から排水処理への応用も試みられている。排水処理の多くは沈殿処理を伴うため広大な沈殿池を必要とするが、その代替として膜分離技術が確立できれば該沈殿池の省略あるいは縮小が可能となる。

【0003】

排水処理には、微生物(活性汚泥)により排水中の溶解性の有機物を分解した後、フロック化した微生物と処理水とを分離する活性汚泥処理が広く用いられている。該活性汚泥処理に膜分離技術を適用すれば、活性汚泥と処理水との分離を効率良く行うことができ、また排水中の活性汚泥の濃度が高まることで前記有機物の分解処理効率が向上すると考えられる。このような排水処理への膜分離技術の適用には、活性汚泥濃度(MLSS)が5000〜15000mg/Lの活性汚泥水においても充分な固液分離能が維持できることが必要である。

【0004】

膜分離技術に用いられる分離膜には、平膜、管状膜、中空糸膜等が挙げられ、これらの中でも単位容積あたりの膜面積が大きく、装置を縮小化でき、被処理水の大量処理にも適している点から、中空糸膜が広く用いられている。前述のような活性汚泥処理では、排水中の活性汚泥の濃度が高いほど処理効率が向上する。しかし、これら分離膜の固液分離能は、活性汚泥の濃度が高くなると膜の目詰まりが起こって低下する等、被処理水(排水)の性状に大きく影響される。そこで、分離膜を洗浄して固液分離能を維持することが試みられている。

【0005】

分離膜の洗浄方法は、以下のように大別される。

方法(1):分離膜を透過した処理水を定期的に逆流させる逆洗処理により濾過抵抗を回復させる方法。

方法(2):分離膜表面を界面活性剤等の洗浄液を用いて洗浄する方法。

方法(3):分離膜の下方より曝気を行って分離膜表面の付着物又は堆積物を剥離・除去する方法。

これらの中でも、前記方法(3)は、特に好気性雰囲気下で生物処理を行いながら膜分離を行う処理槽の場合に散気装置を膜洗浄に兼用することができ、更に必ずしも薬液が要らないことから、簡便性および洗浄性に優れている。

【0006】

方法(3)では、中空糸膜を気泡により揺動させることで汚れを除去する方法が多く用いられている。この方法では、気泡により中空糸膜が常に揺動し、汚れ物質による中空糸膜の閉塞が抑えられる。気泡を発生させる曝気装置としては、配管によりブロアと接続された散気管を分離膜の下方に設け、該散気管から空気を吐出するようにしたものがよく知られている。

【0007】

例えば、洗浄効果の高い曝気技術を有する膜分離装置として、特許文献1に、処理タンク内の下部に配設され、上方に向けて気泡を発生させるエアノズルと、エアノズルに連通した加圧空気配管と、処理タンクの下部に連通した処理水循環配管とを備えた装置が示されている。また、特許文献1には、気泡の径が大きい方が膜の洗浄効果が大きいこと、また大きい気泡同士が合体する時に処理水の振動エネルギーがより大きくなり、膜洗浄効果も大きくなることが記載されており、気泡を大きくするとともに、その分布を均一にする整流板を設けた装置が示されている。

また、特許文献2には、膜エレメント(分離膜)と散気管の間に、下端を中央に向けて傾斜させた仕切りを配し、気泡が中央部分に偏在することを解消し、膜エレメントに均一に気泡を送る装置が示されている。

【特許文献1】特開2001−104760号公報

【特許文献2】特許第3866399号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、一般的に用いられるような、パイプに複数個の散気孔が設けられた曝気装置では、分離膜全体に均一に曝気を行おうとするあまり散気孔径が小さくなり、気泡径が微細化するために分離膜を揺動させる効果が低下し、洗浄性が低下してしまう。逆に、揺動効果を大きくしようとすると散気孔径を大きくする必要があるため、散気孔の間隔が広くなることで均一に分離膜を洗浄することが難しくなっていた。

【0009】

特許文献1の技術では、気泡を均一にするためには多数の整流板が必要であり、散気管から放出される粗泡が該整流板により微細化されるため、分離膜への揺動効果が低下し、洗浄性が低下していた。また、特許文献2の技術でも、気泡を均一にするのに仕切りを使用するため、特許文献1の技術と同様に結果的に分離膜面の揺動効果が低減し、洗浄性が低下していた。そのため、分離膜を効率良く洗浄して該分離膜の固液分離能を充分に維持できる技術が望まれていた。

【0010】

そこで本発明は、気泡を用いた揺動により分離膜を洗浄する効果に優れ、該分離膜の固液分離能を充分に維持することができる膜洗浄装置、および該膜洗浄装置を備えた膜分離装置を目的とする。また、本発明は該膜分離装置を備えた排水処理装置を提供する。

【課題を解決するための手段】

【0011】

本発明の膜洗浄装置は、被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する装置であって、前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする。

【0012】

また、本発明の膜洗浄装置は、前記気泡発生部が、前記気泡の発生の反動で旋回することが好ましい。

また、さらに前記気泡発生部と連通する散気ヘッダ管を有していることが好ましい。

また、前記気泡発生部が、可撓性を有し、気泡を発生する散気孔を有するチューブであることが好ましい。

また、前記チューブの長さが100〜300mmであることが好ましい。

また、前記チューブの最小曲げ半径が該チューブの外径の1.5〜5倍であることが好ましい。

また、前記チューブの形状が曲線状またはスパイラル状であることが好ましい。

また、前記気泡発生部に流量が変更されながら空気が供給されることが好ましい。

また、複数の前記気泡発生部と、それら気泡発生部と連通する散気ヘッダ管とを有しており、前記気泡発生部が、前記散気ヘッダ管の短手方向の位置を変えながら該散気ヘッダ管の長手方向に沿って互い違いに設けられていることが好ましい。

また、前記気泡発生部と連通する散気ヘッダ管に、複数の前記気泡発生部が接続継ぎ手により該散気ヘッダ管の長手方向に沿って2列以上設けられており、前記接続継ぎ手の延長方向の鉛直方向に対する傾斜角が0〜45°であることが好ましい。

【0013】

また、本発明の膜分離装置は、被処理水に浸漬して該被処理水を濾過する分離膜と、前記いずれかの膜洗浄装置とを備えた装置である。

【0014】

また、本発明の排水処理装置は、排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する前記膜分離装置とを備えた装置である。

【発明の効果】

【0015】

本発明の膜洗浄装置は、気泡を用いた揺動により分離膜を洗浄する効果に優れ、該分離膜の固液分離能を充分に維持することができる。また、本発明の膜分離装置は、前記膜洗浄装置を備えているため、分離膜の固液分離能を充分に維持することができる。また、本発明によれば、前記膜分離装置を備えた排水処理装置を提供できる。

【発明を実施するための最良の形態】

【0016】

本発明の膜洗浄装置は、被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する装置であって、前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする。また、本発明の膜分離装置は、前記膜洗浄装置を備えた装置である。また、本発明の排水処理装置は、排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する前記膜分離装置を備えた装置である。

以下、本発明の膜洗浄装置を有する膜分離装置を備えた排水処理装置の実施形態例を示して、膜洗浄装置、膜分離装置、および排水処理装置について詳細に説明する。図1は、本発明の排水処理装置の第1実施形態を示した図である。

【0017】

[第1実施形態]

(排水処理装置)

この例の排水処理装置1は、被処理水である原水(排水)の流量を調節する原水流量調整槽2と、原水を活性汚泥により処理する嫌気槽3および好気槽4と、好気槽4からの原水から活性汚泥を濾過して処理水(透過水)を得る膜分離装置5とを備えている。また、好気槽4には、原水中に空気を送ることにより酸素を供給する好気槽内散気装置6が設けられている。

排水処理装置1では、原水は送液ポンプP1により原水流量調整槽2に送られ、送液ポンプP2により原水流量調整槽2から嫌気槽3へと送られ、送液ポンプP3により嫌気槽3から好気槽4へと送られる。また、原水は送液ポンプP4により好気槽4から嫌気槽3に返送され、嫌気槽3と好気槽4を循環できるようになっている。また、好気槽4から膜分離装置5に原水が送られ、活性汚泥が濾過された処理水が送液ポンプP5により次工程へと送られる。

【0018】

原水流量調整槽2は、原水を貯留する槽である。原水流量調整槽2は、原水液面を液面計測器により測定できるようになっており、その測定結果に基づいて送液ポンプP1を間欠作動させ、原水流量調整槽2内の液面高さを所定の範囲内で調整できるようになっている。

【0019】

嫌気槽3および好気槽4は、原水を活性汚泥により生物学的に浄化する槽である。嫌気槽3においていわゆる脱窒反応が行なわれ、次いで酸化反応を行なう好気槽4に送られる。窒素の除去は、嫌気槽3と好気槽4との間で活性汚泥を循環させることにより、いわゆる硝化脱窒反応によってなされる。生物化学的酸素要求量(BOD)に換算される有機物は、主として好気槽4内に配置された好気槽内散気装置6から供給される酸素により好気的に酸化され分解される。またリンの除去は、活性汚泥中の微生物(リン蓄積細菌)の作用によりポリリン酸として微生物の体内に取り込まれることにより行われる。この微生物は好気状態においてリンを取り込み、嫌気状態において体内に蓄えたリンを放出する。リン蓄積細菌は嫌気状態および好気状態に繰り返して晒されると、嫌気状態で放出したリンの量よりも多くのリンを好気状態で吸収する。

【0020】

また、生物由来の排泄物や死骸等の窒素化合物の一部は、肥料として植物やバクテリアに同化される。また、こうした窒素化合物の一部は、酸素の多い好気条件下で独立栄養アンモニア細菌や独立亜硝酸酸化細菌により、亜硝酸、硝酸へと酸化される。他方、酸素がない嫌気条件下では、脱窒菌と呼ばれる微生物が酸素に代わって硝酸から亜硝酸を生成し、さらには一酸化二窒素、窒素ガスへと還元する。この還元反応が上記硝化脱窒反応と称される。

【0021】

嫌気槽3および好気槽4の間での活性汚泥の循環は、どちらの槽からポンプを用いて送液するかは必ずしも限定されない。通常は、この例のように嫌気槽3から好気槽4に流入させ、送液ポンプP4を用いて好気槽4から嫌気槽3へと返送する。ここで、好気槽4からの循環液が嫌気槽3に入る部位における溶存有機物濃度(以下、DOCと呼ぶ)を0.2mg/L以下とする条件、および、好気槽4から循環液を取り出す部位のDOCを0.5mg/L以下とする条件のうち、少なくともいずれかの条件を用いることにより、排水処理装置1による原水の処理をより安定化することができる。

なお、DOCは、隔膜電極法による通常のDO計(溶存酸素計)を用いて測定することができる。

【0022】

好気槽4からの循環液を取り出す部位のDOCを0.5mg/L以下とするには、好気槽4から嫌気槽3に活性汚泥を取り出す部位を該活性汚泥の滞留部に設定することが好ましい。活性汚泥の滞留部とは、曝気による汚泥の流動の影響を受けにくい部位を意味する。例えば、好気槽内散気装置6と好気槽4の底部との間に空間を設けることで、好気槽内散気装置6の下の部分に沈殿した活性汚泥があまり攪拌されることなく滞留部が形成される。

【0023】

すなわち、図1に示すように、好気槽内散気装置6の位置よりも下から活性汚泥および原水を取り出すことにより、好気槽4から循環液を取り出す部位のDOCを0.5mg/L以下とすることができる。特に、好気槽4内に複数基の好気槽内散気装置6が並列状態で配置されている場合は、循環液を取り出す部位を好気槽内散気装置6の下方とすることが好ましい。また、活性汚泥を取り出す部位は、好気槽内散気装置6から下方に20cm以上離間することが好ましく、30cm以上離間することがより好ましい。

【0024】

好気槽4内における活性汚泥の流動は、主として好気槽内散気装置6からの気泡の上昇に伴って活性汚泥が上昇し、曝気されていない部分で活性汚泥が下降することにより起こり、これにより全体が攪拌される。この際、好気槽4内の活性汚泥の酸素利用速度を高く維持すると、曝気されていない部分で酸素が急速に消費されることから好気槽4中で溶存酸素濃度が低くなる部分が形成されやすくなる。ここで、好気槽4内の活性汚泥の酸素利用速度とは、好気槽4の曝気されている部分から取り出した活性汚泥の酸素利用速度をいい、その測定は下水道試験方法(1997年、社団法人日本下水道協会)に従って行うことができる。

【0025】

好気槽内散気装置6への空気の供給は、気体供給手段7により行なわれる。

気体供給手段7としては、ブロア、コンプレッサー、ガスボンベ、圧縮タンク等を用いることができ、ブロアが好ましい。

【0026】

(膜分離装置)

膜分離装置5は、図2に示すように、管体50に分離膜が内包された形態であって、管体50内に、多数本の中空糸膜11からなる分離膜10と、分離膜10を洗浄する膜洗浄装置20とを有している。管体50には、原水(被処理水)が供給される原水供給口51と、原水が排出される原水排出口52と、分離膜10を透過した透過水(処理水)を集める集水部53と、集水部53から透過水を取り出す集水口54とが設けられている。分離膜10は、集水部53側の端部が開口した状態(図2、開口12)で、その両端がポッティング材からなる固定部30により管体50に接着固定されている。

膜分離装置5では、中空糸膜11が円筒状に配置されることにより分離膜10を形成しており、その内側に流路55が設けられ、ほぼ均一に中空糸膜11が分散するようになっている。これにより、分離膜10の洗浄性をより向上させることができる。

【0027】

好気槽4からの原水が原水供給口51から膜分離装置5内へと供給され、分離膜10の中空糸膜11内部に透過した透過水が集水部53に集められ、集水口54から取り出される。集水口54と連通する配管に、中空糸膜11内部を減圧するポンプ(送液ポンプP5)が設けられている。中空糸膜11を透過しなかった原水は、原水排出口52から膜分離装置5外に排出され、好気槽4に戻される。

【0028】

本実施形態例では、分離膜として中空糸膜を使用している膜分離装置を示しているが、分離膜は中空糸膜には限定されない。分離膜は、所定孔径を有するものであれば、いかなる多孔質膜であっても使用することができる。

分離膜の形状としては、例えば、平膜、中空糸膜、チューブラー膜、スパイラル膜が挙げられる。また、分離膜として、精密濾過膜(MF)、限外濾過膜(UF)、およびナノ濾過膜(NF)等の分離膜を用いてもよい。

【0029】

分離膜の材料は、例えば、セルロース系、ポリオレフィン系、ポリビニルアルコール系、ポリスルホン系、ポリアクリロニトリル系、フッ素系樹脂等、分離膜の形状に成形可能なものであれば各種材料を使用できる。例えば、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、ポリ四フッ化エチレン、およびポリスルホン等が挙げられる。特に分離膜の表面特性として、疎水性の強い樹脂を用いることが好適であり、フッ素系樹脂を用いることが特に好ましい。

【0030】

フッ素系樹脂の中でも、膜への賦形性と耐薬品性等から、フッ化ビニリデリン樹脂を用いることが好ましい。ここで、フッ化ビニリデリン樹脂としては、フッ化ビニリデリンのホモポリマーの他、フッ化ビニリデリンと、フッ化ビニリデリンと共重合可能な単量体との共重合体が挙げられる。上記共重合可能な単量体としては、例えば、フッ化ビニル、四フッ化エチレン、三フッ化エチレン、ヘキサフルオロプロピレン等が挙げられる。

【0031】

また、分離膜は、濾過膜として使用可能のものであれば、孔径、空孔率、膜厚、外径等には特に制限はなく、濾過の対象となるものによって適宜選択される。更に、有機物やウイルスの除去を目的とする場合には分画分子量数万から数十万の限外濾過膜を用いる場合もある。

【0032】

本実施形態の中空糸膜11を用いた分離膜10では、中空糸膜11の外径は、0.1〜10mmであることが好ましく、0.5〜5mmであることがより好ましい。中空糸膜11の外径が0.1mm以上であれば、中空糸膜11が充分な強度を有するようになるだけでなく、中空糸膜11の内径部分が拡大することで中空糸膜11内部の圧力損失を下げることが容易になるため、より大型の分離膜10を作成しやすい。また、中空糸膜11の外径が10mm以下であれば、分離膜10において集積度を高くすることができるため充分な膜面積を得ることが容易になる。

【0033】

本発明における分離膜は、複数の細孔を有する。細孔は、分離膜の表面および裏面を貫通する連続孔であることが好ましい。細孔の孔径は、目的によって任意に選択することができ、0.01〜5μmであることが好ましく、0.1〜1μmであることがより好ましい。また、分離膜は、該分離膜の一方の表面の孔径が小さく、他方の表面の孔径が大きい、非対称構造であることが好ましい。非対称構造の場合、一方の表面の孔径が、他方の表面の孔径に対して1〜100倍であることが好ましく、2〜10倍であることがより好ましい。

【0034】

また、本発明における分離膜は、純水に対する透液性能を示す純水透過係数が、10〜250m3/m2/時/MPaであることが好ましく、20〜150m3/m2/時/MPaであることがより好ましい。純水透過係数が10m3/m2/時/MPa以上であれば、膜面積あたりの透過流量(透過流束)が0.1m3/m2以上での運転膜閉塞が起こり難くなる。また純水透過係数が250m3/m2/時/MPa以下であれば、膜の強度が低下し難くなる。

なお、純水透過係数は、以下の式より求めることができる。

純水透過係数=[純水透過量(m3)]/[分離膜の表面積(m2)]/[透過時間(時)]/[純水の圧力(MPa)]

【0035】

分離膜の素材の強度面では、外力に対する強度が300〜700g/mm2程度であって、脆いと使用が困難となるおそれがあるため、30〜90%程度の伸度を有していることが好ましい。

特に、本実施形態の分離膜10における中空糸膜11の形状面では、中空糸膜11の外径に対して1〜3割程度の膜厚を有していることがより好ましい。ただし、分離膜10の揺動性を損なわない範囲であれば、その強度や膜厚等は特に限定されない。

【0036】

管体50は、例えば、モジュールケース、カートリッジケース等を用いることができるが、これらには限定されない。

管体50の材質には特に限定はなく、用途に応じて求められる耐薬品性等に合わせて適宜選定して使用できる。具体的には、ポリエチレン、ポリプロピレン、ポリ(4−メチルペンテン−1)等のポリオレフィン、ポリスルホン、変性ポリフェニレンオキサイド等が挙げられる。また、ポッティング材との接着性が低い場合には、その接触部分にプライマー処理、プラズマ処理等の表面処理が施されていてもよい。

管体50の肉厚についても制限はなく、膜分離装置5を使用する際の水圧によって適宜選択すればよい。

【0037】

固定部30を形成するポッティング材としては、エポキシ系接着材、ウレタン系接着材を用いることができる。なかでも、ウレタン系接着材を用いれば、硬化後も柔らかいため切断が容易であり、後の作業が易化される。

ポッティング材で中空糸膜11を固定した後、そのポッティング部を、好ましくは中空糸膜11の軸方向に対して垂直に切断することにより、開口(開口12)を形成することができる。

【0038】

固定部30の形成方法としては、中空糸膜11の揺動性を損なわない方法であれば特に限定されず、一般の中空糸膜モジュールと同様に遠心成型法や静置法を用いることが好ましく、接着材の塗布により該接着材を中空糸膜間に浸透させる方法がより好ましい。静置法や、塗布によって固定部30を形成する際には、中空糸膜間に固定部表面から、充填する接着材やポリマーが這い上がり固定される。均一な固定部界面を形成しやすい点では、遠心成型法が好ましい。また、型枠内で一時固定した中空糸膜端部に、更に接着材等を注入した後に、中空糸膜を揺動させる方法は、中空糸膜間への浸透性が向上するためさらに好ましい。

また、固定部30の形成は、型枠の中で接着材により中空糸膜11間を固定し、硬化後に該型枠を外し、固定部30とし、その固定部30を管体50に接着固定する方法であってもよく、予め用意した管体50内で中空糸膜11間を接着固定して固定部30を形成する方法であってもよい。

【0039】

また、排水処理装置1に膜分離装置5を複数設置する場合は、集水口54から透過水を取り出す送液ポンプP5を、それぞれの膜分離装置5について各々設けてもよいが、各集水口54からの配管を連結させる連結部材等を用いて送液ポンプP5の数を減らすことが好ましい。

【0040】

(膜洗浄装置)

本実施形態の膜洗浄装置20は、分離膜10と同様に被処理水に浸漬されており、分離膜10の下方で気泡を発生させ、該気泡により分離膜10を洗浄する装置である。膜洗浄装置20は、図2に示すように、気泡発生の反動により動きながら気泡を発生する気泡発生部21と、気泡発生部21と連通する散気ヘッダ管23とを有している。

【0041】

気泡発生部21は、気泡を発生させる散気孔22を有する。散気ヘッダ管23に設けられる気泡発生部21の数は特に限定されない。

気泡発生部21に設けられる散気孔22の数は特に限定されず、分離膜10の洗浄に充分な気泡を発生させることができる個数であればよい。

気泡発生部21に設けられる散気孔22の位置は、気泡発生部21の先端付近にあることが好ましい。具体的には、気泡発生部21の先端からその全長の半分までの領域内にあることが好ましい。散気孔22が気泡発生部21の根本付近(散気ヘッダ管23付近)に配置されていると、気泡発生部21の先端まで気体が充分に届き難くなり、気泡発生部21の気泡発生の反動による運動性が低下し、旋回し難くなるおそれがある。

【0042】

また、散気孔22の径(散気孔径)は、分離膜10の洗浄に充分な気泡を発生させることができる範囲であれば特に制限はなく、気泡発生部21の外径等によっても異なるが、0.5〜8mmであることが好ましい。散気孔22の径が0.5mm以上であれば、分離膜10の洗浄に充分な気泡を発生させやすい。散気孔22の径が8mm以下であれば、気泡発生部21の可撓性が充分に得られやすい。

【0043】

気泡発生部21は、気泡の発生の反動によりその一部または全部が動き、動きながら気泡を発生するものである。また、気泡発生部21としては、気泡の発生の反動で旋回するものが好ましい。気泡発生部21を旋回運動させることで、気泡を分離膜のより広範囲な領域まで到達させることが容易になる。

【0044】

気泡発生部21は、図2および図3に示すように、気泡を発生させる散気孔を有するチューブを用いることが特に好ましい。

前記チューブの材質は、活性汚泥等により腐食を受けないもので、十分な可撓性を有していることが好ましい。チューブの材質としては、シリコン樹脂、低密度ポリエチレン、軟質ポリプロピレン、ポリウレタン樹脂、軟質フッ素樹脂(THV(3M製)、Haler(Dupon製))等が挙げられる。

【0045】

本発明に用いるチューブは、適度な強度を保持するとともに、柔軟性にも優れていることが好ましい。具体的には、JIS B8381法における最小曲げ半径が、チューブの外径に対して、1.5〜5倍であることが好ましく、1.6〜4倍であることがより好ましく、1.7〜3.8倍であることが更に好ましく、1.8〜3.5倍であることが特に好ましい。

最小曲げ半径がチューブの外径に対して1.5倍以上であれば、チューブの強度が充分に高くなりやすい。また、最小曲げ半径がチューブの外径に対して5倍以下であれば、チューブの柔軟性が充分に得られやすいため、配管時の取り回しが困難になったり、曲げた際にチューブに皺がよったりすることを防止しやすい。

【0046】

チューブの外径は、可撓性に及ぼす影響が大きいため、外径が10mm以下の小径のものが好ましく、外径が2〜8mmであることがより好ましい。チューブの外径が10mm以上になると、その最小回転半径が20mmを超えるため可撓性の点から好ましくない。また、外径が2mm以下になると、チューブの内径が1mm以下となるため、活性汚泥等により気泡を発生させる散気孔が閉塞しやすくなる。チューブの外径および/または内径がチューブの全長に渡り一定でないものも適宜使用できる。

【0047】

チューブの長さは特に限定されないが、100〜300mmであることが好ましい。ただし、チューブの長さとは、管体50内に露出(被処理水中に露出)している部分の長さを意味する。

チューブの長さが100mm以上であれば、チューブの可撓性が充分に得られやすく、運動性がより向上する。また、チューブの長さが300mm以下であれば、特に複数のチューブを用いる場合に、隣接するチューブ同士が絡まり難く、またチューブ同士が絡まることを防止するためにチューブ同士の間隔を必要以上に広げる必要がなく、散気の密度が充分に高くなり膜洗浄の効果がより向上する。

【0048】

チューブを散気ヘッダ管23に固定する方法は特に限定されない。例えば、図2および図3に示すように、接続継ぎ手24を用いる方法等が挙げられる。接続継ぎ手24は、チューブの固定に一般的に用いられるタケノコ型のチューブ接続継ぎ手や、空気装計用の継ぎ手等から適宜選定して用いることができる。また、接続継ぎ手24の一部または全部が気泡発生部21と一体となって回転するような接続継ぎ手も適宜用いることができる。

【0049】

また、チューブの外部には、該チューブの動きを規制するガイドを設けることが好ましい。ガイドを用いてチューブが容易に旋回運動するようにし、その旋回運動の形状、範囲を調節することにより、チューブから発生される気泡の発生範囲および気泡が有するエネルギーを充分に大きくして、分離膜の洗浄効果をより向上させることができる。

【0050】

また、気泡発生部21としては、図3(a)に示すような曲線状のチューブを用いてもよく、図3(b)に示すような、スパイラルチューブと呼ばれるチューブの一部にらせん形状が設けられたスパイラル状のチューブを用いてもよい。また、平面上に置いた状態では直線状であるが、鉛直方向に立てて設置すると被処理水中において自重で曲線状になるようなチューブであってもよい。また、気泡の吐出速度を上げる、あるいは可撓性チューブの運動性を上げるために、気泡の吐出部付近にノズル等が取り付けられていてもよい。また、隣接するチューブ同士が絡まることなく、かつ運動性を低下させすぎない範囲内であれば、分岐を有するチューブであってもよい。

【0051】

また、気泡発生部21は、散気ヘッダ管23からの空気の供給を受けて気体を噴出し、その反動で動きながら気泡を発生するものであれば、前述のチューブには特に限定されない。例えば、図4に示すように、接続継ぎ手24により散気ヘッダ管23に固定され、中間部で折れ曲がった形状を有し、その一方の側面に気泡を発生させる散気孔を有するチューブからなる気泡発生部であってもよい。また、図5に示すように、側面部に散気孔を有さず、先端部に散気孔22が形成されたチューブからなる気泡発生部であってもよい。先端部の散気孔22の形状は円には限定されず、楕円などであってもよい。このように、可撓性を有するチューブからなる気泡発生部21であれば、気泡の発生の反動により気泡発生部の全部が運動する。ただし、気泡発生部21に用いるチューブは、可撓性を有していないものと可撓性を有しているものとを繋ぎ合わせ、先端側の一部のみが気泡の反動により動くようにしたものであってもよい。また逆に、根本側が可撓性を有するチューブ、先端側が可撓性を有さないチューブとして繋ぎ合わせ、気泡発生部21の全部が気泡発生の反動により運動するものであってもよい。

【0052】

また、気泡発生部21は、可撓性を有しているチューブと、鉄製、アルミニウム製、塩化ビニル製などのパイプ部材とが組み合わされたものでもよく、気泡の発生の反動により動きながら気泡を発生させるものであれば適宜使用できる。この場合、チューブを接続継ぎ手24側にして組み合せば気泡発生部21の全部が、チューブを先端側にすればその先端側のみが気泡の発生の反動により動きながら気泡を発生することになる。その他、パイプ部材、チューブ、パイプ部材の順に組み合わせた気泡発生部21であってもよい。

また、接続継ぎ手24自体が回転するものを用いて、気泡発生部21が気泡発生の反動で旋回するようにしてもよい。この場合、気泡発生部21には可撓性は必ずしも必要ではなく、散気孔を有するパイプ部材のみからなっていてもよい。

【0053】

また、気泡発生部21は、接続継ぎ手24の延長方向Xの鉛直方向Yに対する傾斜角θ(図6)が0〜45°となるように設けられていることが好ましい。

前記傾斜角θが45°以下であれば、特に気泡発生部21が旋回した場合に、その状態における気泡発生部21が鉛直方向Yに近づきすぎることを防ぎやすく、散気する範囲(鉛直方向から見た気泡発生部21の旋回の範囲)がより広くなり膜洗浄効果が充分に得られやすい。

気泡発生部21を散気ヘッダ管23の下側(θ>45°)に取り付けてもよいが、この場合には気泡による洗浄範囲が低下したり、あるいは散気ヘッダ23自体が洗浄の妨げになったりするおそれがある。

【0054】

気泡発生部21からの散気量(気泡の発生量)については、用いる気泡発生部21の形状や、散気孔の数、散気孔径等を考慮し、気泡発生部21が気泡発生の反動により充分に運動するように設定すればよい。散気量が少なければ気泡発生部21の運動量が少なくなり、散気量が多ければ気泡発生部21の運動量が多くなり、旋回させることも容易になる。そのため、この点を活用して、濾過処理の停止時には散気量を小さくし、膜濾過の処理流量が大きなときには散気量を上げる等、気泡発生部21に供給する空気の流量を変更して、散気量を変化させながら処理を行える膜洗浄装置であることが好ましい。

【0055】

散気ヘッダ管23は、気泡発生部21に空気を送ることができるものであればよく、例えば、パイプ部材を用いることができる。この例の散気ヘッダ管23は、接続継ぎ手24を介して気泡発生部21が接続されており、一端が配管を介して空気を供給する気体供給手段に接続されている。気体供給手段としては、ブロア、コンプレッサー、ガスボンベ、圧縮タンク等を用いることができ、ブロアが好ましい。

散気ヘッダ管23に気体を供給する気体供給手段は、本実施形態例のように、好気槽内散気装置6に気体を供給する気体供給手段7を併用して用いてもよい。

【0056】

また、この例では、原水中の汚れは中空糸膜11の濾過部分の外表面で濾過され、中空糸膜11を透過した透過水は中空糸膜23の内部を流れ、中空糸膜11の開口12から集水部53を経て集水口54から取り出されるが、膜表面の閉塞物質が膜面に再付着することを防ぐ点から、中空糸膜11を透過しなかった原水は好気槽4へオーバーフローすることが好ましい。

【0057】

本実施形態の膜洗浄装置20では、気体供給手段7から配管を通じて散気ヘッダ管23に気体が供給され、その気体が気泡発生部21から噴出されることで気泡が発生する。また、気泡発生部21は、気体を噴出する反動で運動しながら気泡を発生させることになる。このようにして発生された気泡が、分離膜10の中空糸膜11を揺動させることにより、分離膜10の外表面に付着した付着物(活性汚泥等)を剥離して取り除くことができる。また、気泡発生部21の構成および形状、散気孔22の位置、散気量等を調節して気泡発生部21が旋回運動するようにすれば、分離膜10のより広範囲な部分まで気泡を到達させることができ、分離膜10の付着物を取り除く効果がより均一で効率的なものとなる。

分離膜10の洗浄に用いられた気泡は、原水排出口52から原水とともに排出されて好気槽4に流入し、好気槽4内で活性汚泥による原水の浄化に利用される。

【0058】

[第2実施形態]

以下、本発明の膜洗浄装置を有する膜分離装置を備えた排水処理装置の第2実施形態について説明する。

(排水処理装置)

この例の排水処理装置8は、図7に示すように、被処理水である原水(排水)の流量を調節する原水流量調整槽2と、原水を活性汚泥により処理する嫌気槽3および好気槽4と、好気槽4からの原水から活性汚泥を濾過する膜分離装置9とを備えている。また、好気槽4には、原水中に空気を送ることにより酸素を供給する好気槽内散気装置6が設けられている。

排水処理装置8では、原水は送液ポンプP1により原水流量調整槽2に送られ、送液ポンプP2により原水流量調整槽2から嫌気槽3へと送られ、送液ポンプP3により嫌気槽3から好気槽4へと送られる。また、原水は送液ポンプP4により好気槽4から嫌気槽3に返送され、嫌気槽3と好気槽4を循環できるようになっている。また、好気槽4から膜分離装置9に原水が送られ、活性汚泥が濾過された処理水が次工程へと送られる。

原水流量調整槽2、嫌気槽3、好気槽4については第1実施形態と同じであるので説明を省略する。

【0059】

(膜分離装置)

膜分離装置9は、平型の分離膜モジュールを用い、その下方に膜洗浄装置を配し、分離膜の洗浄を行うものである。膜分離装置9は、好気槽4から送られてくる原水を収容する原水容器60内の原水に、多数本の中空糸膜71からなる分離膜70が浸漬され、分離膜70の下方に分離膜70を洗浄する膜洗浄装置80が設けられている。

【0060】

原水容器60は、分離膜70を備えた分離膜モジュールを配置することができる通常の水槽等を使用することができ、処理する原水量(排水量)に見合った水槽であれば特に限定されない。

【0061】

分離膜70は、集水管61にポッティングされている形態で接着固定されている。また、その形状は、分離膜の両端に開口が形成され、その両端部に集水管が設けられている形状であってもよく、分離膜のいずれか一方の端部に開口が形成され、その端部に集水管が設けられている形状であってもよい。

【0062】

集水管61は、その一端に該一端を封止するキャップが取り付けられており、他端から中空糸膜71を透過した透過水を取り出せるようになっている。

集水管61の形状は、矩形状、円環状、円柱状等が挙げられ、膜洗浄装置80による洗浄性を低下させすぎない範囲であれば特に限定されない。

【0063】

集水管61およびキャップは、複数本の中空糸膜71からなる分離膜70全体を支持し、中空糸膜71の内部に吸引濾過した流体を集める部材として機能する。集水管61の側面に、細長いほぼ矩形の開口部が形成されており、その部分で各中空糸膜71が、端部に開口を有する状態でポッティングにより接着固定されている。

【0064】

集水管61およびキャップの材質は、機械的強度および耐久性を有するものであればよく、例えば、ポリカーボネート、ポリスルホン、ポリプロピレン、アクリル樹脂、ABS樹脂、変性PPE(ポリフェニレンエーテル)樹脂、PPS(ポリフェニレンサルファイド)樹脂、耐腐蝕性金属等が例示され、ポッティング材との接着性が優れているものがより好ましい。ここで、変性PPE樹脂とは、ポリフェニレンエーテルとポリスチレンのポリマーアロイや、ポリフェニレンエーテルとポリアミド系およびポリプロピレン系樹脂のポリマーアロイ等のポリフェニレンエーテルのポリマーアロイを意味する。

【0065】

中空糸膜71を固定するポッティング材は、第1実施形態の固定部30で挙げたものと同じものを使用することができる。また、中空糸膜71をポッティング材で固定する方法も、第1実施形態と同様に、中空糸膜71の揺動性を損なわない方法であれば特に限定されず、一般の中空糸膜モジュールと同様に遠心成型法や静置法を用いることが好ましく、接着材の塗布により該接着材を中空糸膜間に浸透させる方法がより好ましい。また、型枠内で一時固定した中空糸膜端部に、更に接着材等を注入した後に、中空糸膜を揺動させると、中空糸膜間への浸透性が向上するためさらに好ましい。

また、型枠の中で接着材とともに中空糸膜71間を固定し、硬化後に該型枠を外し、ポッティング材による固定部を集水管61に固定してもよく、予め用意した集水管61内で中空糸膜71間を接着固定する方法であってもよい。

【0066】

中空糸膜71からなる分離膜70は、中空糸膜を例えば緯糸として編地としたものを数枚積層したものであれば、集水管61の側面のほぼ矩形の開口部に収納するのに好適である。編地の製造方法は、例えば特開昭62−57965号公報、特開平1−266258号公報に記載の方法が挙げられる。

本発明における分離膜70は、しなやかに揺動するようにするため、十分な強度とそれが効果的に働く形状を有していることが好ましい。

【0067】

集水管61の他端側には、配管を通じて透過水取得手段(図示せず)が設けられている。

透過水取得手段は、浸漬される分離膜70の水位での圧力を0としたときに、それに対して透過水取得位置(分離膜70内部)を負圧にできるものであれば特に限定されず、ポンプ等が好ましく、省エネルギーである点からエゼクタがより好ましい。

【0068】

集水管61で分離膜70が支持された前述の中空糸膜モジュールを複数並列して設置し、透過水を取り出す場合には、各中空糸膜モジュールの集水管61をそれぞれ別の透過水取得手段に接続してもよいが、各々の集水管61を連結する連結部材等を用い、接続する透過水取得手段の数を少なくすることが好ましい。

【0069】

(膜洗浄装置)

膜洗浄装置80は、分離膜70と同様に被処理水に浸漬されており、分離膜70の下方で気泡を発生させ、該気泡により分離膜70を洗浄する装置である。膜洗浄装置80は、図8に示すように、気泡発生の反動により動きながら気泡を発生する気泡発生部81と、気泡発生部81と連通する散気ヘッダ管82とを有している。

【0070】

気泡発生部81には、第1実施形態の膜洗浄装置20と同様に、気泡を発生させる散気孔を有するチューブを用いることが好ましい。チューブは、膜洗浄装置20で説明したチューブと同じものを使用することができ、好ましい態様も同じである。また、気泡発生部81は第1実施形態の気泡発生部21で挙げたような、様々な形態のチューブやパイプ部材を用いることができる。

散気ヘッダ管82は、一端が止板或いはプラグで閉止され(図示せず)、他端が気体供給手段7に連なる配管と接続される。

【0071】

また、チューブの固定方法についても同様、図8に示すように、接続継ぎ手83を用いる方法等が挙げられる。接続継ぎ手83は、接続継ぎ手24で挙げたものと同じものを用いることができる。

また、気泡発生部81にチューブを用い、ガイドを使用する際には、特に複数の分離膜モジュールを設置する場合は、隣接する下方の集水管61の間にチューブが位置するようにして、集水管61自体をガイドとして使用してもよい。

【0072】

また、膜洗浄装置80は、図8に示すように、複数の気泡発生部81と、それらの気泡発生部81と連通する散気ヘッダ管82とを有し、気泡発生部81が散気ヘッダ管82の長手方向に沿って設けられている。

気泡発生部81の散気ヘッダ管82への設置位置については、その運動性が妨げられない範囲であれば、散気ヘッダ管82の上部に設置されていてもよく、下部に設置されていてもよい。

【0073】

また、気泡発生部81は、図9(a)および(b)に示すように、接続継ぎ手83の延長方向Xの鉛直方向Yに対する傾斜角θが0〜45°となるように設けられていることが好ましい。前記傾斜角θが45°以下であれば、特に気泡発生部81が旋回する場合に、その状態における気泡発生部81が鉛直方向Yに近づきすぎることを防ぎやすく、散気する範囲(鉛直方向から見た気泡発生部81の旋回の範囲)が広くなり膜洗浄効果が充分に得られやすい。

例えば、断面が矩形状の散気ヘッダ管82を、その断面の対角線が鉛直方向および水平方向に沿うように設置し、散気ヘッダ管82の傾斜した面に気泡発生部81を設ける方法が挙げられる(図9(b))。

特に、前記傾斜角が0〜45°であり、それら気泡発生部81が散気ヘッダ管82の長手方向に沿って2列以上設けられていることが好ましい。

【0074】

また、気泡発生部81は、図10に示すように、散気ヘッダ管82の短手方向の位置を変えながら、該散気ヘッダ管82の長手方向に沿って互い違いに設けられていることが好ましい。これにより、気泡発生部81の配置密度を上げ、膜洗浄効果をより向上させることができる。

また、気泡発生部81が設けられた散気ヘッダ管82が2本以上設けられた膜洗浄装置であってもよい。

【0075】

本実施形態の膜洗浄装置80では、気体供給手段7から配管を通じて散気ヘッダ管82に気体が供給され、その気体が各々の気泡発生部81から噴出されることで気泡が発生する。また、気泡発生部81は、気体を噴出する反動で運動しながら気泡を発生させることになる。このようにして発生された気泡が、分離膜70の中空糸膜71を揺動させることにより、分離膜70の外表面に付着した付着物(活性汚泥等)を剥離して取り除くことができる。また、気体発生の反動で気泡発生部81が旋回運動するようにすれば、分離膜70のより広範囲な部分まで気泡を到達させることができ、分離膜70の付着物を均一にかつ効率的に取り除く効果がより高まる。

【0076】

本発明における膜分離装置の運転は、濾過処理とその停止を周期的、あるいは定期的に実施することにより、分離膜の膜面への汚れの付着量を低く抑えるようにしてもよく、単に濾過処理のみを継続的に実施してもよい。また、例示した形態では分離膜が中空糸膜であるため、透過水を逆流させ、分離膜の膜面から透過水を吹き出させて汚れを除去する逆洗処理を実施して、濾過圧力を回復させる運転を実施することも好ましい。逆洗処理に関しては周期的に実施することが好ましく、濾過差圧よりも高い圧力で透過水を逆流させることが好ましい。また、定期的に装置内を、活性汚泥や不純物を含まない水に置換して洗浄を実施することが更に好ましく、これにより分離膜の膜面に付着する物質のほとんど除去でき効果的である。このように、本発明の膜分離装置および排水処理装置は、これらの運転方法が実施可能な装置構成であることが好ましいが、どの運転方法を実施するかは原水の状況により適宜選定することが好ましく、特に限定されるものではない。ただし、排水処理装置は、原水の水位が所定の位置より低下した際には好気槽内散気装置が停止する構造であるものが好ましい。

【0077】

本発明における膜洗浄装置、膜分離装置および排水処理装置は、原水(被処理水)として、下水、し尿、農業集落排水、生活廃水、凝集排水等を対象とする各分野で使用することが好ましい。ただし、使用用途は特に限定されるものではない。例えば、本発明の膜洗浄装置を備えた膜分離装置を、清澄な水の濾過に用いることも好ましい。

【0078】

以上説明した本発明の膜洗浄装置では、運動している気泡発生部から発生された気泡は、大きなエネルギーを持っており、かつこれにより作られる上昇水流は高速の乱流となり、これらは膜表面にせん断力だけでなく衝撃力としても作用する。これにより、従来の散気管式のものに比べて分離膜をはるかに大きく揺動させることができ、小径の気泡では剥離できないような膜表面の付着物であっても、同様の径の気泡で付着物を充分に剥離することができる。この効果は気泡の径が大きくなることでより大きな効果となる。

【0079】

また、気泡発生部は、気体が拡散しようとする力で気泡を発生させ、強力な洗浄処理を膜面に対して移動しながら行うことができるので、分離膜を良好に洗浄することができ、膜の目詰まり発生を長期間防止することができる。

また、この洗浄操作は、分離膜の膜透過による固液分離処理中であっても継続して行うことができるので、濾過処理を停止しなければならない逆洗処理を行う間隔を長くすることができ、膜分離装置および排水処理装置の処理能率を向上させることができる。

【0080】

また、散気ヘッダ管および気泡発生部に供給する空気の供給量が小流量であっても、運動しながら発生された気泡による分離膜の揺動を発生させることができ、省エネルギーが図れる。また、分離膜による濾過処理中も、小流量で付着防止を図りながら、定期的に大流量で運動速度を上げて付着物の剥離を行うような洗浄処理を繰り返して行うことができる。そのため、分離膜が良好に洗浄されるので、分離膜の濾過処理を停止させなければならない逆洗処理を実施するまでの時間を長くすることができる。

気泡の反動を用いずにモーター等により気泡発生部を旋回させることも考えられるが、この方法では装置が煩雑になり、コストが高くなってしまう。

【0081】

尚、本発明の膜洗浄装置、膜分離装置、排水処理装置は、例示したものには限定されない。例えば、第2の実施形態で例示した、分離膜70が集水管61により支持された分離膜モジュールが、好気槽4内に直接浸漬される排水処理装置であってもよい。ただし、活性汚泥による分離膜の詰まりを抑制しやすい点から、第1実施形態および第2実施形態で例示したように、好気槽の外に膜分離装置を設ける排水処理装置とすることが好ましい。

また、本発明の膜分離装置は、例示した排水処理装置に用いられるものには限定されず、清澄な水の濾過処理に用いるものであってもよい。

また、散気ヘッダ管を用いずに、管体50や原水容器60に直接接続継ぎ手が設けられた膜分離装置であってもよい。

【実施例】

【0082】

以下、実施例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

(実施例1)

分離膜10を形成する中空糸膜11として、ポリエステル製組紐を支持体とするPVDF(ポリフッ化ビニリデン)膜(三菱レイヨン・エンジニアリング製、孔径0.4μm、外径2.8mm)を用い、図2に例示した容器一体型の膜分離装置5を有する排水処理装置1を用いて排水処理を行った。この膜分離装置5は、中空糸膜を円筒状に配置し、その内部に流路を設け、ほぼ均一に中空糸膜が分散するようにすることで、中空糸膜束(分離膜)の洗浄性を向上させた。

気泡発生部21としては、菱江化学製のTHV フッ素樹脂チューブTT246C(外径6mm×内径4mm、最小曲げ半径10mm)200mmを用いた。散気孔22は、φ2mmのものをチューブ先端から50mmの範囲内に10mm間隔で3箇所設けた。チューブ21の固定には計装空気用継ぎ手(SMC製、KPH06−02、接続継ぎ手24)を用いた。

【0083】

まず、送液ポンプP5で線速0.8m/時で吸引濾過し、5分間吸引濾過した後に2分間濾過を停止する処理を繰り返し、停止時に、集水口54から得られる透過水100Lを中空糸膜内部に供給して逆洗浄を行った。また、その間、気泡発生部21に、膜分離装置5の設置床面積(もしくは下方からの投影面積)あたりの流量を100m3/m2として空気を供給し、気泡発生の反動により該気泡発生部21を旋回させながら気泡を発生させた。

濾過、逆洗浄および排水操作を繰り返しながら透過水を得た。その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが抑制され、濾過差圧が20kPaまで上昇するのに約100日間を要した。

【0084】

(実施例2)

気泡発生部21として、タイガーエースポリマー製のオレフィン系エラストマーチューブ(外径4mm×内径2mm、最小曲げ半径8mm)200mmを用い、散気孔22としてチューブの端部を開口させたままとし(図5)、気泡発生の反動により該気泡発生部21を旋回させながら気泡を発生させたこと以外は、実施例1と同様に実施した。

その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが抑制され、濾過差圧が20kPaまで上昇するのに約100日間を要した。

【0085】

(比較例1)

気泡発生部21として、SMC製のFEPチューブTH0604(材質:フッ素樹脂製 外径6mm×内径4mm、最小曲げ半径35mm)200mmを用いたこと以外は、実施例1と同様に実施した。

濾過、逆洗浄および排水操作を繰り返しながら透過水を得た。しかし、チューブそのものの剛性が高すぎる(外径の5倍を超える最小曲げ半径を有する)ために、気体の動きでチューブを旋回させることができなかった。その結果、中空糸膜11と下方の固定部30付近おける懸濁物質の堆積や散気孔の詰まりが見られ、約10日間あまりで濾過差圧が20kPaを超えるまで上昇した。

【産業上の利用可能性】

【0086】

本発明の膜洗浄装置、膜分離装置、および排水処理装置は、被処理水を処理する際に分離膜に付着する付着物を効率良く剥離して除去することができるため、下水、し尿、農業集落排水、生活廃水、凝集排水等の各分野における浄化処理や、清澄な水の濾過処理等の広い用途に好適に使用できる。

【図面の簡単な説明】

【0087】

【図1】本発明の排水処理装置の一実施形態例を示した模式図である。

【図2】本発明の膜分離装置の一実施形態例を示した断面図である。

【図3】本発明の膜洗浄装置の気泡発生部の旋回している様子を示した模式図である。(a)曲線状チューブ、(b)スパイラル状チューブ。

【図4】本発明における気泡発生部の他の実施形態例を示した模式図である。

【図5】本発明における気泡発生部の他の実施形態例を示した模式図である。

【図6】本発明の気泡発生部を傾斜角θで設置した様子を示した模式図である。

【図7】本発明の排水処理装置の他の実施形態例を示した模式図である。

【図8】本発明の膜洗浄装置の他の実施形態例を示した模式図である。

【図9】本発明の膜洗浄装置の他の実施形態例を示した模式図である。(a)斜視図、(b)断面図。

【図10】本発明の膜洗浄装置の他の実施形態例を示した模式図である。

【符号の説明】

【0088】

1 排水処理装置 3 嫌気槽 4 好気槽 5 膜分離装置 8 排水処理装置 9 膜分離装置 10 分離膜 20 膜洗浄装置 21 気泡発生部 22 散気孔 23 散気ヘッダ管 24 接続継ぎ手 70 分離膜 80 膜洗浄装置 81 気泡発生部 82 散気ヘッダ管 83 接続継ぎ手

【特許請求の範囲】

【請求項1】

被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する膜洗浄装置であって、

前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする膜洗浄装置。

【請求項2】

前記気泡発生部が、前記気泡の発生の反動で旋回する、請求項1に記載の膜洗浄装置。

【請求項3】

さらに、前記気泡発生部と連通する散気ヘッダ管を有している、請求項1または2に記載の膜洗浄装置。

【請求項4】

前記気泡発生部が、可撓性を有し、気泡を発生する散気孔を有するチューブである、請求項1〜3のいずれかに記載の膜洗浄装置。

【請求項5】

前記チューブの長さが100〜300mmである、請求項4に記載の膜洗浄装置。

【請求項6】

前記チューブの最小曲げ半径が該チューブの外径の1.5〜5倍である、請求項4または5に記載の膜洗浄装置。

【請求項7】

前記チューブの形状が曲線状またはスパイラル状である、請求項4〜6のいずれかに記載の膜洗浄装置。

【請求項8】

前記気泡発生部に流量が変更されながら空気が供給される、請求項1〜7のいずれかに記載の膜洗浄装置。

【請求項9】

複数の前記気泡発生部と、それら気泡発生部と連通する散気ヘッダ管とを有しており、

前記気泡発生部が、前記散気ヘッダ管の短手方向の位置を変えながら該散気ヘッダ管の長手方向に沿って互い違いに設けられている、請求項1〜8のいずれかに記載の膜洗浄装置。

【請求項10】

前記気泡発生部と連通する散気ヘッダ管に、複数の前記気泡発生部が接続継ぎ手により該散気ヘッダ管の長手方向に沿って2列以上設けられており、

前記接続継ぎ手の延長方向の鉛直方向に対する傾斜角が0〜45°である、請求項1〜9のいずれかに記載の膜洗浄装置。

【請求項11】

被処理水に浸漬して該被処理水を濾過する分離膜と、請求項1〜10のいずれかに記載の膜洗浄装置とを備えた膜分離装置。

【請求項12】

排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する請求項11に記載の膜分離装置とを備えた排水処理装置。

【請求項1】

被処理水に浸漬して該被処理水を濾過する分離膜の下方で気泡を発生させ、該気泡により前記分離膜を洗浄する膜洗浄装置であって、

前記気泡を発生する気泡発生部を有し、該気泡発生部の一部または全部が前記気泡の発生の反動で動くことを特徴とする膜洗浄装置。

【請求項2】

前記気泡発生部が、前記気泡の発生の反動で旋回する、請求項1に記載の膜洗浄装置。

【請求項3】

さらに、前記気泡発生部と連通する散気ヘッダ管を有している、請求項1または2に記載の膜洗浄装置。

【請求項4】

前記気泡発生部が、可撓性を有し、気泡を発生する散気孔を有するチューブである、請求項1〜3のいずれかに記載の膜洗浄装置。

【請求項5】

前記チューブの長さが100〜300mmである、請求項4に記載の膜洗浄装置。

【請求項6】

前記チューブの最小曲げ半径が該チューブの外径の1.5〜5倍である、請求項4または5に記載の膜洗浄装置。

【請求項7】

前記チューブの形状が曲線状またはスパイラル状である、請求項4〜6のいずれかに記載の膜洗浄装置。

【請求項8】

前記気泡発生部に流量が変更されながら空気が供給される、請求項1〜7のいずれかに記載の膜洗浄装置。

【請求項9】

複数の前記気泡発生部と、それら気泡発生部と連通する散気ヘッダ管とを有しており、

前記気泡発生部が、前記散気ヘッダ管の短手方向の位置を変えながら該散気ヘッダ管の長手方向に沿って互い違いに設けられている、請求項1〜8のいずれかに記載の膜洗浄装置。

【請求項10】

前記気泡発生部と連通する散気ヘッダ管に、複数の前記気泡発生部が接続継ぎ手により該散気ヘッダ管の長手方向に沿って2列以上設けられており、

前記接続継ぎ手の延長方向の鉛直方向に対する傾斜角が0〜45°である、請求項1〜9のいずれかに記載の膜洗浄装置。

【請求項11】

被処理水に浸漬して該被処理水を濾過する分離膜と、請求項1〜10のいずれかに記載の膜洗浄装置とを備えた膜分離装置。

【請求項12】

排水を活性汚泥により浄化する嫌気槽および好気槽と、前記活性汚泥を分離する請求項11に記載の膜分離装置とを備えた排水処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−69361(P2010−69361A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−236667(P2008−236667)

【出願日】平成20年9月16日(2008.9.16)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月16日(2008.9.16)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

[ Back to top ]