膜電極接合体およびその製造方法、ならびに燃料電池

【課題】より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる技術を提供する。

【解決手段】膜電極接合体は、固体高分子電解質膜20と、固体高分子電解質膜20の一方の面に形成されたカソード触媒層30と、固体高分子電解質膜20の他方の面に形成されたアノード触媒層と、を備える。カソード触媒層30およびアノード触媒層の少なくとも一方は、炭素粒子302に触媒304を担持させてなる触媒担持粒子306と、触媒担持粒子306の表面の一部を被覆する結晶化プロトン伝導体308と、触媒担持粒子306と結晶化プロトン伝導体308とを含む複合体310の表面の一部を被覆する非結晶化プロトン伝導体312と、を備える。

【解決手段】膜電極接合体は、固体高分子電解質膜20と、固体高分子電解質膜20の一方の面に形成されたカソード触媒層30と、固体高分子電解質膜20の他方の面に形成されたアノード触媒層と、を備える。カソード触媒層30およびアノード触媒層の少なくとも一方は、炭素粒子302に触媒304を担持させてなる触媒担持粒子306と、触媒担持粒子306の表面の一部を被覆する結晶化プロトン伝導体308と、触媒担持粒子306と結晶化プロトン伝導体308とを含む複合体310の表面の一部を被覆する非結晶化プロトン伝導体312と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素と酸素の電気化学反応により発電する燃料電池に関する。

【背景技術】

【0002】

近年、エネルギー変換効率が高く、かつ、発電反応により有害物質を発生しない燃料電池が注目を浴びている。燃料電池は、酸素と、一般に都市ガスやLPガス、灯油等から生成した水素とを電気化学的に反応させることで発電するものである。この反応による生成物は原理的に水であることから環境への負荷が少なく、分散型エネルギーシステムとして普及が見込まれている。

【0003】

こうした燃料電池の一つとして、100℃以下の低温で作動する固体高分子形燃料電池が知られている。この固体高分子形燃料電池は、運転温度が低く小型軽量化が容易であることから、幅広い用途への適用が期待されている。

【0004】

固体高分子形燃料電池は、固体高分子電解質膜をアノード(燃料極)とカソード(空気極)との間に配した基本構造を有し、アノードに水素を含む燃料ガス、カソードに酸素を含む酸化剤ガスを供給し、以下の電気化学反応により発電する装置である。

アノード:H2→2H++2e− ・・・(1)

カソード:1/2O2+2H++2e−→H2O ・・・(2)

【0005】

アノードにおいては、供給された燃料中に含まれる水素が上記式(1)に示されるようにプロトン(水素イオン)と電子に分解される。このうちプロトンは固体高分子電解質膜の内部を空気極に向かって移動し、電子は外部回路を通って空気極に移動する。一方、カソードにおいては、カソードに供給された酸化剤ガスに含まれる酸素が燃料極から移動してきたプロトンおよび電子と反応し、上記式(2)に示されるように水が生成する。このように、外部回路では燃料極から空気極に向かって電子が移動するため、電力が取り出される。

【0006】

アノードおよびカソードは、それぞれ触媒層とガス拡散層が積層された構造からなる。各電極の触媒層が固体高分子電解質膜を挟んで対向配置され、膜電極接合体が構成される。ガス拡散層は、酸化剤ガスや燃料ガスの通過経路となる。触媒層は、一般に、白金や白金合金等の触媒を担持したカーボン粒子が、プロトン伝導性高分子(電解質)であるプロトン伝導体により結着されてなる層である。白金は、水素分子の電子放出や、酸素がプロトンおよび電子と反応することを促進する働きを有する。

【0007】

このような膜電極接合体を形成する方法として、例えば、特許文献1には、触媒担持粒子と、この触媒担持粒子の少なくとも一部を被覆するプロトン伝導性高分子電解質とを含む複合粒子を、溶媒に混合して分散液を得て、この分散液をスプレーして電解質膜上に塗着する方法が提案されている。

【0008】

また、特許文献2には、触媒を有する導電性微小体とイオン伝導性電解質ポリマーとを含む混合物で形成された触媒電極層を、イオン伝導性電解質膜に積層して中間積層体を形成し、ガス拡散層をホットプレスする前に、電解質ポリマーのガラス転移温度以上かつ熱分解開始温度以下の温度で中間積層体を熱処理する方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−285670号公報

【特許文献2】特開2009−004384号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このような状況において、本発明者らは以下の課題を認識するに至った。すなわち、上述した固体高分子形燃料電池において、アノードおよびカソードの触媒層に一般的に用いられるプロトン伝導体は、その含水率がプロトン伝導性に影響する。具体的には、プロトン伝導体は、含水率が高い方がよりプロトン伝導性が高い。そのため、燃料ガスおよび/または酸化剤ガスは、通常、加湿タンク等を通して加湿された状態で膜電極接合体に供給される。これらのガスが加湿されることで、触媒層が高加湿状態(高湿潤状態)に維持される。

【0011】

燃料ガスおよび/または酸化剤ガスを加湿せずに膜電極接合体に供給した場合には、プロトン伝導体の含水率が低下し、低加湿状態(低湿潤状態)となって、プロトン伝導体のプロトン伝導性が低下してしまう。一方、燃料電池の低コスト化を進める上で、燃料ガスおよび/または酸化剤ガスを加湿するための加湿タンク等も当然に削除の対象となり得る。そのため、燃料電池には、触媒層が低加湿状態にある場合でも高加湿状態にあるときと同程度に発電性能を維持できることが求められる。

【0012】

また、上述したプロトン伝導性高分子として、例えば、スルホン酸型パーフルオロカーボン重合体が一般的に用いられるが、スルホン酸型パーフルオロカーボン重合体は、結晶性が高くなると分子の構造変化の自由度が小さくなるため含水率が低下し、その結果、プロトン伝導性が低下する。

【0013】

これに対し、特許文献1に開示された膜電極接合体の製造方法では、比較的低温条件で触媒層が形成されるため、プロトン伝導体の結晶化が低く抑えられるか、または非結晶化プロトン伝導体のみからなる触媒層が得られる。また、特許文献1の製造方法では、触媒層内のプロトン伝導体が均一に熱処理されるため、触媒層中のプロトン伝導体は均一な結晶性(あるいは非結晶性)を有する。上述のように、触媒層は、結晶化が抑えられたプロトン伝導体または非結晶化プロトン伝導体のみからなる場合、完全に結晶化したプロトン伝導体からなる場合に比べて低加湿状態での含水率が高い。そのため、特許文献1の製造方法によれば、触媒層が低加湿条件下にあるときの発電性能の低下を抑制することができる。しかしながら、結晶化が低く抑えられたプロトン伝導体、または非結晶化プロトン伝導体のみからなる触媒層は、高加湿状態においてプロトン伝導体が膨張する傾向にある。プロトン伝導体が膨張すると、反応ガスの拡散パスが閉塞してガス拡散が阻害されるため、燃料電池の発電性能が低下してしまう。

【0014】

また、特許文献2に開示された膜電極接合体の製造方法では、電解質ポリマーのガラス転移温度以上かつ熱分解開始温度以下という比較的高温条件で触媒層が形成されるため、完全に結晶化したプロトン伝導体のみからなる触媒層が得られる。また、特許文献2の製造方法では、触媒層内のプロトン伝導体が均一に熱処理されるため、触媒層中のプロトン伝導体は均一な結晶性を有する。この場合、触媒層が高加湿条件下にあるときのプロトン伝導体の体積膨張が抑制されるため、反応ガス拡散の阻害を回避することができる。よって、反応ガス拡散の阻害に起因した発電性能の低下を防ぐことができる。しかしながら、完全に結晶化したプロトン伝導体のみからなる触媒層では、含水率の低下による低加湿状態での発電性能の低下を引き起こしてしまう。

【0015】

また、特許文献1の製造方法では、触媒担持粒子の表面をプロトン伝導体で均一に覆っているため、触媒同士あるいは担体粒子同士の電気的な接続が無くなり、触媒層内の電子伝導性が低下してしまう可能性があった。

【0016】

本発明はこうした課題に鑑みてなされたものであり、その目的は、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる技術の提供にある。

【課題を解決するための手段】

【0017】

本発明のある態様は膜電極接合体である。当該膜電極接合体は、電解質膜と、前記電解質膜の一方の面に形成されたカソード触媒層と、前記電解質膜の他方の面に形成されたアノード触媒層と、を備え、前記カソード触媒層および前記アノード触媒層の少なくとも一方は、導電性の担体粒子に触媒を担持させてなる触媒担持粒子と、前記触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体と、前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体の表面の一部を被覆する非結晶化プロトン伝導体と、を備えたことを特徴とする。

【0018】

この態様によれば、触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制することができ、複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性の低下を抑制することができる。また、触媒担持粒子の表面の一部が結晶化プロトン伝導体および非結晶化プロトン伝導体で被覆されているため、触媒層における電子伝導性が維持される。したがって、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【0019】

上記態様の膜電極接合体において、非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比は、0.1〜0.6であることが好ましい。この場合、加湿条件の広い範囲において、プロトン伝導性とガス拡散性のバランスが良好な触媒層を形成することができる。また、担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0であることが好ましい。この場合、触媒担持粒子の表面の被覆率が調節されて、触媒担持粒子の一部を露出させた状態をより確実に作り出すことができるため、触媒層内に電子の伝達経路をより確実に形成することができ、触媒層における電子伝導性を確保することができる。

【0020】

本発明の他の態様は燃料電池である。当該燃料電池は、上述のいずれかの態様の膜電極接合体と、膜電極接合体のアノード側に配設され、燃料ガスを供給するための流路が設けられたアノード用セパレータと、膜電極接合体のカソード側に配設され、酸化剤ガスを供給するための流路が設けられたカソード用セパレータと、を備えたことを特徴とする。この態様によれば、より広い範囲の触媒層の加湿条件下において発電性能を維持可能な燃料電池を得ることができる。

【0021】

本発明のさらに他の態様は膜電極接合体の製造方法である。当該膜電極接合体の製造方法は、電解質膜と、電解質膜の一方の面に形成されたカソード触媒層と、電解質膜の他方の面に形成されたアノード触媒層とを含む膜電極接合体の製造方法であって、導電性の担体粒子に触媒を担持させてなる触媒担持粒子の表面の少なくとも一部をプロトン伝導体で被覆する被覆工程と、触媒担持粒子の表面の少なくとも一部が結晶化プロトン伝導体で被覆された状態となるようにプロトン伝導体を焼成し、触媒担持粒子と結晶化プロトン伝導体とを含む複合体を形成する焼成工程と、複合体を非結晶化状態のプロトン伝導体を含む溶液に分散させて、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態の複合体を含む塗布液を用意する分散工程と、塗布液を電解質膜に塗布して、カソード触媒層およびアノード触媒層の少なくとも一方を形成する触媒層形成工程と、を含むことを特徴とする。

【0022】

この態様によれば、触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制し、複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性の低下を抑制することができる。また、触媒担持粒子の表面の一部を結晶化プロトン伝導体および非結晶化プロトン伝導体で被覆しているため、触媒層における電子伝導性を維持することができる。したがって、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【0023】

上記態様の膜電極接合体の製造方法における焼成工程において、プロトン伝導体のガラス転移温度をTgとしたとき、プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃として、触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化してもよい。この場合、触媒担持粒子の表面を被覆するプロトン伝導体の一部が結晶化し、残りの部分が非結晶化状態のままとなるため、触媒担持粒子を、表面の一部が結晶化プロトン伝導体で被覆された状態とすることができる。

【0024】

上記態様の膜電極接合体の製造方法における焼成工程において、プロトン伝導体の熱分解開始温度をTdとしたとき、プロトン伝導体の焼成温度TをTd≦T≦Td+50℃として、触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化し、残りの部分を熱分解させてもよい。この場合、触媒担持粒子の表面を被覆するプロトン伝導体のうち、熱分解する温度が焼成温度Tよりも高い部分が結晶化状態で残り、熱分解する温度が焼成温度Tよりも低い部分が熱分解して消失するため、触媒担持粒子を、表面の一部が結晶化プロトン伝導体で被覆された状態とすることができる。

【0025】

上記いずれかの態様の膜電極接合体の製造方法における分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒を含む溶液に複合体を分散させて、結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体の表面の全部が結晶化プロトン伝導体で被覆されても、当該複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0026】

上記いずれかの態様の膜電極接合体の製造方法における分散工程において、結晶化プロトン伝導体の一部を溶解させるための侵食性溶媒を含む溶液に複合体を分散させて、結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体の表面の全部が結晶化プロトン伝導体で被覆されても、当該複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0027】

上記態様の膜電極接合体の製造方法における被覆工程において、触媒担持粒子の表面の全部をプロトン伝導体で被覆し、焼成工程において、プロトン伝導体の全部を結晶化し、分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒および侵食性溶媒の少なくとも一方を含む溶液に複合体を分散させて、触媒担持粒子の表面を被覆する結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0028】

上記いずれかの態様の膜電極接合体の製造方法において、複合体を溶液に分散させた状態で、担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0とすることが好ましい。この場合、触媒担持粒子の一部を露出させた状態をより確実に作り出すことができるため、触媒層内に電子の伝達経路をより確実に形成することができ、触媒層における電子伝導性を確保することができる。

【0029】

上記いずれかの態様の膜電極接合体の製造方法において、複合体を分散させた溶液に、結晶化プロトン伝導体が非被覆の触媒担持粒子を添加してもよい。この場合、添加された非被覆の触媒担持粒子は、溶液中の非結晶化プロトン伝導体のみに表面が被覆されることになるため、触媒層における電子の伝導経路をより確実に形成することができ、触媒層のプロトン伝導性と電子伝導性の両立をより確実に図ることができる。

【0030】

なお、上述した各要素を適宜組み合わせたものも、本件特許出願によって特許による保護を求める発明の範囲に含まれうる。

【発明の効果】

【0031】

本発明によれば、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【図面の簡単な説明】

【0032】

【図1】実施形態1に係る膜電極接合体を備えた燃料電池の構造を模式的に示す斜視図である。

【図2】図1のA−A線上の断面図である。

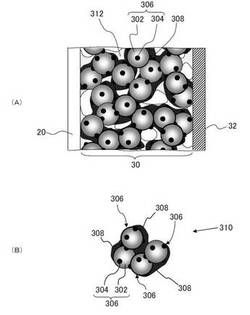

【図3】図3(A)は、カソード触媒層を含む領域の拡大図であり、図3(B)は、触媒担持粒子と結晶化プロトン伝導体とを含む複合体の構造を模式的に示す図である。

【図4】プロトン伝導体のガラス転移温度(Tg)について説明するための図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態を、図面を参照して説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0034】

(実施形態1)

【0035】

図1は、実施形態1に係る膜電極接合体を備えた燃料電池の構造を模式的に示す斜視図である。図2は、図1のA−A線上の断面図である。図3(A)は、カソード触媒層を含む領域の拡大図であり、図3(B)は、触媒担持粒子と結晶化プロトン伝導体とを含む複合体の構造を模式的に示す図である。

【0036】

燃料電池10は、平板状の膜電極接合体50を備え、この膜電極接合体50の両側にはセパレータ34およびセパレータ36が設けられている。本実施形態では一つの膜電極接合体50のみを示すが、セパレータ34やセパレータ36を介して複数の膜電極接合体50が積層されて、燃料電池10が構成されてもよい。

【0037】

膜電極接合体50は、固体高分子電解質膜20(電解質膜)、アノード22、およびカソード24を有する。アノード22は、アノード触媒層26とアノードガス拡散層28とを含む積層体を有する。一方、カソード24は、カソード触媒層30とカソードガス拡散層32とを含む積層体を有する。アノード触媒層26とカソード触媒層30は、固体高分子電解質膜20を挟んで対向するように設けられている。アノードガス拡散層28は、固体高分子電解質膜20とは反対側のアノード触媒層26の面に設けられている。また、カソードガス拡散層32は、固体高分子電解質膜20とは反対側のカソード触媒層30の面に設けられている。

【0038】

アノード22側に設けられるセパレータ34にはガス流路38が設けられている。燃料供給用のマニホールド(図示せず)から燃料ガスがガス流路38に分配され、ガス流路38を通じて膜電極接合体50に燃料ガスが供給される。同様に、カソード24側に設けられるセパレータ36にはガス流路40が設けられている。酸化剤供給用のマニホールド(図示せず)から酸化剤としての空気がガス流路40に分配され、ガス流路40を通じて膜電極接合体50に空気が供給される。

【0039】

固体高分子電解質膜20は、湿潤状態において良好なイオン伝導性を示し、アノード22およびカソード24の間でプロトンを移動させるイオン交換膜、すなわちプロトン伝導体として機能する。固体高分子電解質膜20は、含フッ素重合体や非フッ素重合体等の固体高分子材料によって形成され、例えば、スルホン酸型パーフルオロカーボン重合体、ポリサルホン樹脂、ホスホン酸基又はカルボン酸基を有するパーフルオロカーボン重合体等を用いることができる。スルホン酸型パーフルオロカーボン重合体の例として、ナフィオン(登録商標)(デュポン社製)などが挙げられる。また、非フッ素重合体の例として、スルホン化された、芳香族ポリエーテルエーテルケトン、ポリスルホンなどが挙げられる。

【0040】

本実施形態のカソード触媒層30は、図3(A)に示すように、触媒担持粒子306と、結晶化プロトン伝導体308と、非結晶化プロトン伝導体312とを備える。

【0041】

触媒担持粒子306は、炭素粒子302(導電性の担体粒子)に触媒304を担持させてなる。担持される触媒304としては、例えば白金、ルテニウム、ロジウム、パラジウムなどの金属、またはこれらの金属の合金が挙げられる。また、触媒304を担持する炭素粒子302としては、アセチレンブラック、ケッチェンブラック、フラーレン、カーボンナノチューブ、カーボンナノオニオンなどが挙げられる。

【0042】

結晶化プロトン伝導体308および非結晶化プロトン伝導体312は、触媒304を担持した炭素粒子302と固体高分子電解質膜20を接続し、両者間においてプロトンを伝達する役割を持つ。結晶化プロトン伝導体308および非結晶化プロトン伝導体312は、固体高分子電解質膜20と同様の高分子材料で形成することができる。

【0043】

結晶化プロトン伝導体308は、触媒担持粒子306の表面の一部を被覆している。そして、図3(B)に示すように、一つまたは複数の触媒担持粒子306と、結晶化プロトン伝導体308とで構成される複合体310が形成されている。複合体310の表面には触媒担持粒子306の一部が露出していて、図3(A)に示すように、この露出部分が他の複合体310における触媒担持粒子306の露出部分と結合して、カソード触媒層30内に電子の伝導経路が形成される。

【0044】

非結晶化プロトン伝導体312は、複合体310の表面の一部を被覆している。そして、結晶化プロトン伝導体308と非結晶化プロトン伝導体312とによって、カソード触媒層30内に、固体高分子電解質膜20から触媒304へのプロトンの伝導経路が形成される。

【0045】

このように、本実施形態では、触媒担持粒子306の表面の一部を結晶化プロトン伝導体308が被覆しており、また、複合体310の表面の一部を非結晶化プロトン伝導体312が被覆している。これにより、カソード触媒層30が低加湿状態にあるときは、非結晶化プロトン伝導体312によって触媒層におけるプロトン伝導性が確保される。また、結晶化プロトン伝導体308は、非結晶化プロトン伝導体312に比べて含水時の体積膨張率が低い。そのため、カソード触媒層30が高加湿状態にあるときは、結晶化プロトン伝導体308によってカソード触媒層30におけるガス拡散パスの閉塞が抑制されるため、酸化剤ガスの拡散の阻害を抑制することができる。

【0046】

ここで、非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比は、好ましくは約0.1〜0.6であり、より好ましくは約0.2〜0.5である。非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比をこれらの範囲とすることで、加湿条件の広い範囲において、プロトン伝導性とガス拡散性のバランスが良好なカソード触媒層30を形成することができる。非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比が0.1より小さい場合、体積膨張率の大きい非結晶化プロトン伝導体の増量によって、高加湿時にガス拡散性が低下し、発電性能が低下する可能性がある。また、当該質量比が0.6より大きい場合、プロトン伝導性の低い結晶化プロトン伝導体の増量によって、特に低加湿時にプロトン伝導性が低下し、発電性能が低下する可能性がある。

【0047】

また、炭素粒子302に対する結晶化プロトン伝導体308と非結晶化プロトン伝導体312の合計の質量比は、約0.2〜2.0であることが好ましく、また、約0.3〜1.0であることがより好ましい。これらの場合には、結晶化プロトン伝導体308または非結晶化プロトン伝導体312による、触媒担持粒子306の表面の被覆率が調節されて、触媒担持粒子306の一部を露出させた状態をより確実に作り出すことができる。これにより、カソード触媒層30内に電子の伝達経路をより確実に形成することができるため、カソード触媒層30における電子伝導性を確保することができる。本実施形態の炭素粒子302はカーボンブラックであり、その平均粒径は、約30〜50nmである。

【0048】

カソードガス拡散層32は、カソードガス拡散基材により形成される。カソードガス拡散基材は、電子伝導性を有する多孔体で構成されることが好ましく、たとえば金属板、金属フィルム、導電性高分子、カーボンペーパー、カーボンの織布または不織布などを用いることができる。

【0049】

一方、本実施形態のアノード触媒層26は、触媒担持粒子と非結晶化プロトン伝導体とから構成される。触媒担持粒子は、炭素粒子に触媒を担持させてなる。担持される触媒としては、例えば白金、ルテニウム、ロジウム、パラジウムなどの金属、またはこれらの金属の合金が挙げられる。また、触媒を担持する炭素粒子としては、アセチレンブラック、ケッチェンブラック、フラーレン、カーボンナノチューブ、カーボンナノオニオンなどが挙げられる。非結晶化プロトン伝導体は、触媒を担持した炭素粒子と固体高分子電解質膜20を接続し、両者間においてプロトンを伝達する役割を持つ。非結晶化プロトン伝導体は、固体高分子電解質膜20と同様の高分子材料で形成することができる。

【0050】

なお、本実施形態では、カソード触媒層30が結晶化プロトン伝導体308および非結晶化プロトン伝導体312を含む構成を有しているが、アノード触媒層26のみ、あるいはアノード触媒層26およびカソード触媒層30の両方が、結晶化プロトン伝導体308および非結晶化プロトン伝導体312を含む構成であってもよい。

【0051】

アノードガス拡散層28は、アノードガス拡散基材により形成される。アノードガス拡散基材は、電子伝導性を有する多孔体で構成されることが好ましく、たとえば、金属板、金属フィルム、導電性高分子、カーボンペーパー、カーボンの織布または不織布などを用いることができる。

【0052】

(膜電極接合体の作製方法)

続いて、実施形態1の膜電極接合体の製造方法について説明する。

【0053】

≪カソード用触媒インクの作製≫

<カソード用触媒スラリーの作製:被覆工程>

まず、カソード用の触媒担持粒子306に対して超純水を添加して撹拌し、その後、エタノールを添加して触媒分散溶液を作製する。カソード用の触媒担持粒子306としては、例えば、白金担持カーボン(TEC10E50E:田中貴金属工業株式会社)や白金コバルト担持カーボン(TEC36E52:田中貴金属工業株式会社)が用いられる。

【0054】

触媒分散溶液の作製とは別に、プロトン伝導体を等量の超純水で希釈して撹拌し、プロトン伝導体溶液を作製する。プロトン伝導体としては、例えば、アイオノマー溶液SS700/20(旭化成イーマテリアルズ株式会社製:濃度=20%、Ew=780)が用いられる。

【0055】

そして、触媒分散溶液を連続的に攪拌しながら、プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下する。プロトン伝導体溶液の滴下が終了した後、所定のアルコールを触媒分散溶液中に滴下する。以上の工程を経て得られた溶液をカソード用触媒スラリーとする。得られたカソード用触媒スラリー中では、触媒担持粒子306の表面の少なくとも一部がプロトン伝導体で被覆されている。

【0056】

<結晶化プロトン伝導体の被覆:焼成工程>

上述の方法で得られたカソード用触媒スラリーを、例えばスプレードライヤー(日本ビュッヒ製:ミニスプレードライヤーB−290)を用いてスプレードライする。これにより、プロトン伝導体を焼成して、触媒担持粒子306の表面の少なくとも一部に結晶化プロトン伝導体308を被覆する。その結果、触媒担持粒子306と結晶化プロトン伝導体308とを含む複合体310が形成される。

【0057】

スプレードライ法では、触媒スラリーに噴霧するガスの温度を調整することで、触媒担持粒子306に与える熱を自由に調整することができる。また、一般に、プロトン伝導体の結晶化は、プロトン伝導体のガラス転移温度(Tg)以上で起こる。また、結晶化したプロトン伝導体の熱分解は、プロトン伝導体の熱分解開始温度(Td)以上で起こる。さらに、プロトン伝導体には分子量分布が存在し、分子量に応じてガラス転移温度(Tg)および熱分解開始温度(Td)が異なる。そこで、このようなプロトン伝導体の性質を利用して、結晶化プロトン伝導体308で表面の一部が被覆された触媒担持粒子306を作製することができる。以下、例として、結晶化プロトン伝導体308で表面の一部が被覆された触媒担持粒子306を作製する2つの方法について説明する。

【0058】

<プロトン伝導体の一部を結晶化し、残りを非結晶化状態のままとする方法>

プロトン伝導体は分子量分布を有するため、プロトン伝導体のガラス転移は、明確な温度一点を境に完全結晶、完全非結晶と分かれるものではなく、ある温度範囲を境にガラス転移が進行する。したがって、触媒担持粒子306の表面を被覆するプロトン伝導体は、例えば、ガラス転移温度(Tg)に近い温度であって、ガラス転移温度(Tg)よりも低い温度まで加熱されると、一部がガラス転移を起こし、その後の冷却によってガラス転移を起こした部分が結晶化する。また、プロトン伝導体は、ガラス転移温度(Tg)よりも高い温度では、残る他の一部がガラス転移を起こし、この部分が冷却後に結晶化する。

【0059】

そこで、プロトン伝導体の焼成温度Tを、ガラス転移温度(Tg)の近傍であって、一部のプロトン伝導体の結晶化が起こらない温度に設定してプロトン伝導体を焼成する。例えば、プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃に設定する。これにより、触媒担持粒子306の表面を被覆するプロトン伝導体の一部が結晶化し、残りの部分が非結晶化状態のままとなる。

【0060】

なお、本実施形態において、「ガラス転移温度(Tg)」は、例えば示差走査熱量計を用いてプロトン伝導体を10℃/分で昇温させたときのデータをもとに定義した値である。以下、図4を参照しながら、ガラス転移温度(Tg)の定義について詳細に説明する。図4は、プロトン伝導体のガラス転移温度(Tg)について説明するための図である。図4に示すように、横軸に温度、縦軸に熱流をとってプロットした場合、ガラス転移の前後において比熱が変化し、熱流のベースラインがシフトする。ガラス転移前の熱流のベースラインBLと、ガラス転移における熱流変化の変極点Pの接線PLとが交わる点Qにおける温度をガラス転移温度(Tg)とする。

【0061】

このように、焼成温度Tをガラス転移温度(Tg)の近傍に設定することで、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。例えば、アイオノマー溶液SS700/20のガラス転移温度(Tg)は約160℃であるため、焼成温度Tは140℃≦T≦180℃に設定される。なお、非結晶化状態のままのプロトン伝導体は、後述する再スラリー化時に溶液中に再溶解する。

【0062】

<プロトン伝導体の一部を結晶化し、残りを熱分解する方法>

プロトン伝導体は分子量分布を有するため、プロトン伝導体を構成する高分子ごとの熱分解開始温度は、ばらつきを持つ。したがって、触媒担持粒子306の表面を被覆するプロトン伝導体は、例えば、熱分解開始温度(Td)から一部の構成高分子が熱分解しはじめ、温度の上昇にともなって熱分解する高分子が増えていく。

【0063】

そこで、プロトン伝導体の焼成温度Tを、熱分解開始温度(Td)の近傍であって、一部のプロトン伝導体の熱分解が起こらない温度に設定して、プロトン伝導体を焼成する。例えば、プロトン伝導体の焼成温度TをTd≦T≦Td+50℃に設定する。これにより、触媒担持粒子306の表面を被覆するプロトン伝導体は、熱分解する温度が焼成温度Tよりも高い部分が結晶化状態で残り、熱分解する温度が焼成温度Tよりも低い部分が熱分解して消失する。

【0064】

なお、本実施形態において、「熱分解開始温度(Td)」は、例えば熱重量測定−質量分析(TG−MS)計を用いてプロトン伝導体を10℃/分で昇温させたときのデータをもとに定義した値である。例えば、スルホ基を有するプロトン伝導体の場合、昇温にともない、分解物として二酸化硫黄が発生する。このとき質量分析計では、二酸化硫黄に対応する、質量mと電荷zの比m/z=64が検出されはじめる。このように、プロトン伝導体に由来すると推測される成分の検出が確認された温度を、熱分解開始温度(Td)とする。

【0065】

このように、焼成温度Tをプロトン伝導体の熱分解開始温度(Td)の近傍に設定することで、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。例えば、アイオノマー溶液SS700/20の熱分解開始温度(Td)は約195℃であるため、焼成温度Tは195℃≦T≦245℃に設定される。

【0066】

以上説明した2つの方法によれば、スプレードライ前の状態で触媒担持粒子306の表面全部がプロトン伝導体で被覆されている場合であっても、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。

【0067】

なお、焼成温度Tを、例えばTg+20℃<T<Tdに設定した場合、触媒担持粒子306の表面を被覆するプロトン伝導体の全部が結晶化されうる。この場合、スプレードライ前の状態で触媒担持粒子306の表面の一部のみがプロトン伝導体で被覆されていれば、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。一方、スプレードライ前の状態で触媒担持粒子306の表面全部がプロトン伝導体で被覆されている場合は、表面の全部が結晶化プロトン伝導体308で被覆された触媒担持粒子306が形成される。

【0068】

<再スラリー化:分散工程>

得られた複合体310を、非結晶化状態のプロトン伝導体を含む触媒インク用溶液に分散させて、カソード用触媒インク(塗布液)を作製する。触媒インク用溶液に分散された複合体310は、その表面の一部が触媒インク用溶液に含まれる非結晶化プロトン伝導体312によって被覆される。

【0069】

なお、分散工程における触媒インク用溶液に含まれる非結晶化状態のプロトン伝導体は、複合体310を作製する際に用いたものと同じものであってもよいが、イオン交換基当量重量であるEW値が異なるものであってもよい。例えば、複合体310を作製する際のプロトン伝導体として、アイオノマー溶液SS1100/07(旭化成イーマテリアルズ株式会社製:濃度=7%、Ew=1050)を用い、触媒インク用溶液に分散させるプロトン伝導体として、アイオノマー溶液XSS500/10(旭化成イーマテリアルズ株式会社製:濃度=10%、Ew=550)を用いることができる。このように複合体作製に加えるプロトン伝導体にEW値が高いものを用いることで、高加湿運転時のガス拡散阻害抑制効果がより期待できる。また、触媒インク用溶液に分散させるプロトン伝導体にEW値が低いものを用いることで、低加湿時のプロトン伝導性確保がより期待できる。

【0070】

複合体310として使用する結晶化させたアイオノマー溶液のEW値と、分散工程で使用する非結晶化状態のアイオノマーのEW値の差は、好ましくは0以上700以下であり、より好ましくは100以上500以下である。分散工程で使用する非結晶化状態のアイオノマーのEW値が、複合体310の作製に使用される結晶化させたアイオノマーのEW値と比べて700よりも小さい場合、すなわち、両者のEW値の差が700を超える場合、非結晶化状態のアイオノマーの水への溶解度が、複合体310として使用する結晶化させるアイオノマー溶解度と比べて著しく高くなり、その結果、耐久性が低下する可能性がある。

【0071】

上述した被覆工程で触媒担持粒子306の表面の全部または一部がプロトン伝導体で被覆され、焼成工程でその一部が結晶化、残りが非結晶状態または熱分解されることによって、あるいは、被覆工程で触媒担持粒子306の表面の一部がプロトン伝導体で被覆され、焼成工程でその全部が結晶化されることによって、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆されている場合、複合体310は、表面の一部が触媒インク用溶液中の非結晶化プロトン伝導体312で被覆された結果、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態となる。

【0072】

被覆工程で触媒担持粒子306の表面の全部がプロトン伝導体で被覆され、焼成工程でその全部が結晶化されることによって、触媒担持粒子306の表面の全部が結晶化プロトン伝導体308で被覆されている場合、結晶化プロトン伝導体308の一部を溶解させるための有機溶媒を含む触媒インク用溶液に複合体310を分散させる。この場合、触媒インク用溶液中の有機溶媒によって、触媒担持粒子306の表面を被覆する結晶化プロトン伝導体308の一部を溶解させることができる。

【0073】

触媒担持粒子306の表面を覆う結晶化プロトン伝導体308の被膜は膜厚に分布があるため、触媒担持粒子306の表面のうち、膜厚の薄い結晶化プロトン伝導体308の被膜で覆われた部分が、膜厚の厚い被膜で覆われた部分に比べて早く露出する。また、結晶化プロトン伝導体308の被膜は、結晶化の進行度合いに分布があり、完全に結晶化されていない部分が他の部分に比べて有機溶媒に溶解されやすい。したがって、触媒インク用溶液に有機溶媒を添加することで、表面の全部が結晶化プロトン伝導体308で被覆された複合体310を、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態とすることができる。

【0074】

有機溶媒は、有機溶媒に対する触媒インク用溶液中の水の質量比が好ましくは約0.4以下、より好ましくは約0.1〜約0.3となる量だけ触媒インク用溶液に添加される。有機溶媒としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、1−ヘキサノール、エチレングリコール、グリセリン、酢酸エチル等を挙げることができる。

【0075】

また、触媒担持粒子306の表面の全部が結晶化プロトン伝導体308で被覆されている場合、結晶化プロトン伝導体308の一部を溶解させるための侵食性溶媒を含む触媒インク用溶液に複合体310を分散させてもよい。この場合、触媒インク用溶液中の侵食性溶媒によって、触媒担持粒子306の表面を被覆する結晶化プロトン伝導体308の一部を溶解させることができる。

【0076】

侵食性溶媒を添加した場合も同様に、結晶化プロトン伝導体308の被膜の膜厚分布、あるいは結晶化進行度分布に起因して、複合体310を、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態とすることができる。なお、有機溶媒と侵食性溶媒の両方を触媒インク用溶液に添加してもよい。

【0077】

侵食性溶媒は、触媒インク用溶液中の溶媒に対する侵食性溶媒の質量比が、好ましくは約0.05〜約0.4、より好ましくは約0.1〜約0.3となる量だけ添加される。侵食性溶媒としては、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、シクロヘキサノン等のケトン類、テトラヒドロフラン(THF)、ジオキサン、グリコールエーテル等のエーテル類、ジメチルホルムアミド(DMF)、ジメチルアセトアミド(DMA)、N−メチルピロリドン(NMP)等のアミド類、プロピレングリコール等を挙げることができる。

【0078】

本実施形態では、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆されている。この結晶化プロトン伝導体308は、上述した有機溶媒や侵食性溶媒が触媒インク用溶液に添加された場合を除いて、触媒インク用溶液中で実質的に溶解しない。そのため、複合体310を触媒インク用溶液中に分散させると、触媒304と結晶化プロトン伝導体308との接触状態が維持されたまま、非結晶化プロトン伝導体312と、触媒304または結晶化プロトン伝導体308とが接触する。すなわち、非結晶化プロトン伝導体312は、触媒304と直接、あるいは結晶化プロトン伝導体308を介して接続された状態となる。

【0079】

触媒担持粒子306の表面の一部を結晶化プロトン伝導体308で被覆した場合は、結晶化プロトン伝導体308を被覆しない場合と比べて、触媒層において固体高分子電解質膜20と接続される触媒304を増やすことができる。また、結晶化プロトン伝導体308は触媒担持粒子306の表面の一部を被覆し、非結晶化プロトン伝導体312は複合体310の表面の一部を被覆している。そのため、触媒担持粒子306の表面の一部が露出して、これが他の触媒担持粒子306と接触することで、電子伝導経路を形成することができる。これにより、カソード触媒層30のプロトン伝導性と電子伝導性の両立を図ることができる。

【0080】

カソード用触媒インクを構成する溶液の溶媒は、非結晶状態のプロトン伝導体を溶解可能または分散可能である液体であればよい。例えば、溶媒として水およびエタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール等のアルコールを用いることができる。

【0081】

複合体310を触媒インク用溶液に分散させる前の状態で、触媒インク用溶液に含まれる非結晶化プロトン伝導体312に対する複合体310に含まれる結晶化プロトン伝導体308の質量比は、約0.1〜0.6であることが好ましく、約0.2〜0.5であることがより好ましい。これらの場合には、加湿条件の広い範囲において、プロトン伝導性とガス拡散性が良好なカソード触媒層30を形成することができる。

【0082】

また、複合体310を触媒インク用溶液に分散させた状態で、炭素粒子302に対する結晶化プロトン伝導体308と非結晶化プロトン伝導体312の合計の質量比は、0.2〜2.0であることが好ましく、また、約0.3〜1.0であることがより好ましい。これらの場合には、触媒担持粒子306の一部を露出させた状態をより確実に作り出すことができる。これにより、カソード触媒層30内により確実に電子の伝達経路を形成することができるため、良好な電子伝導性を有するカソード触媒層30を形成することができる。

【0083】

なお、焼成工程で触媒担持粒子306の表面の一部に結晶化プロトン伝導体308を被覆させた場合であっても、上述の有機溶媒または侵食性溶媒、あるいはその両方を触媒インク用溶液に添加してもよい。これにより、結晶化プロトン伝導体308の一部を溶解させることができるため、触媒担持粒子306が結晶化プロトン伝導体308によって部分的に被覆された状態をより確実に作り出すことができる。あるいは、結晶化プロトン伝導体308による触媒担持粒子306の被覆率を調整することができる。これにより、より確実に、加湿条件の広い範囲においてプロトン伝導性とガス拡散性のバランスが良好なカソード触媒層30を形成することができる。

【0084】

また、触媒インク用溶液に水を添加してもよい。水を添加することで、触媒インクの発火を抑制することができる。

【0085】

また、触媒インク用溶液に、結晶化プロトン伝導体308が非被覆の触媒担持粒子(以下、適宜この触媒担持粒子を非被覆粒子と称する)を添加してもよい。この場合、添加された非被覆粒子は、触媒インク用溶液中の非結晶化プロトン伝導体のみに表面が被覆されることになる。そのため、プロトン伝導体による非被覆粒子の被覆率を、結晶化プロトン伝導体308を被覆した触媒担持粒子306よりも抑えることができる。その結果、カソード触媒層30における電子の伝導経路をより確実に形成することができ、したがって、カソード触媒層30のプロトン伝導性と電子伝導性の両立をより確実に図ることができる。

【0086】

添加される非被覆粒子の量は、結晶化プロトン伝導体308が被覆された触媒担持粒子306と非被覆粒子の合計の質量に対する、結晶化プロトン伝導体308が被覆された触媒担持粒子306の質量の比が好ましくは約0.2〜0.9、より好ましくは約0.3〜0.8となる量である。非被覆粒子は、結晶化プロトン伝導体308が被覆された触媒担持粒子306と同一の種類とすることができる。

【0087】

≪電極触媒層の作製:触媒層形成工程≫

上述のようにして作製されたカソード用触媒インクを、固体高分子電解質膜20に対して直接塗布することで、固体高分子電解質膜20の一方の面にカソード触媒層30を形成する。塗布方法としては、スクリーン印刷法、ダイコート法、インクジェット法、スプレー塗布法等を用いることができる。スプレー塗布法を採用する場合には、スプレー塗布装置を用いて所望の触媒重量になるように固体高分子電解質膜20に繰り返しカソード用触媒インクを塗布することにより形成される。スプレー塗布の条件は、たとえば、スプレー圧15kPa、霧化エアー150kPa、スプレー台温度60℃である。なお、フッ素系フィルムやポリエチレンテレフタレートフィルムなどにカソード触媒層30を形成した後、カソード触媒層30を固体高分子電解質膜20に対して転写する間接塗布方法を採用してもよい。

【0088】

また、アノード触媒層26は、従来公知の方法で形成したアノード用触媒インク、すなわち、結晶化プロトン伝導体308で被覆されていない触媒担持粒子306を非結晶化状態のプロトン伝導体を含む触媒インク用溶液に分散させて形成したアノード用触媒インクを固体高分子電解質膜20の他方の面に塗布することで形成する。なお、アノード触媒層26についても、カソード触媒層30と同様の方法で形成してもよい。この場合には、加湿条件の広い範囲において、プロトン伝導性とガス拡散性が良好なアノード触媒層26を形成することができる。

【0089】

≪膜電極接合体の作製≫

カソード触媒層30およびアノード触媒層26が形成された固体高分子電解質膜20をカソードガス拡散層32、アノードガス拡散層28で挟み、ホットプレス機を用いて接合する。これにより、膜電極接合体50が形成される。ホットプレスの条件は、たとえば、圧力1MPa、温度120℃、時間2分である。なお、ホットプレス機による接合の圧力、温度、時間は触媒層に応じて任意に変更することができる。

【0090】

ホットプレスの温度をプロトン伝導体のガラス転移温度(Tg)よりも高く設定した場合、触媒担持粒子306の表面に被覆されたプロトン伝導体が流動するおそれがある。一方で、ホットプレスの温度を電解質膜が軟化する温度である電解質膜のガラス転移温度(Tg)よりも低く設定した場合、十分な接合強度が得られず、膜電極接合体50の耐久性が低下するおそれがある。したがって、ホットプレスの温度は、プロトン伝導体のガラス転移温度(Tg)未満で、かつ電解質膜のガラス転移温度(Tg)以上に設定することが望ましい。

【0091】

例えば、プロトン伝導体のガラス転移温度(Tg)よりも20℃以上低いガラス転移温度(Tg)を持つ電解質膜が用いられ、ホットプレスの温度は、プロトン伝導体のガラス転移温度(Tg)よりも20℃以上低く、電解質膜のガラス転移温度(Tg)よりも高い温度に設定される。電解質膜としては、例えば、ガラス転移温度が約110℃であるナフィオン(登録商標)NR 212(デュポン社製)を用いることができる。

【0092】

≪燃料電池の作製≫

さらに、このようにして形成された膜電極接合体50の両側をセパレータ34,36で挟み、これらを膜電極接合体50に接合することで、燃料電池10を形成することができる。

【0093】

以上説明した製造方法で製造される膜電極接合体50およびこれを利用した燃料電池10では、触媒担持粒子306の一部が結晶化プロトン伝導体308で被覆され、残りの未被覆部の一部、または、触媒担持粒子306および結晶化プロトン伝導体308を含む複合体310の表面の一部が非結晶化プロトン伝導体312で被覆されている。触媒層がこのような構造をとることで、結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制することができ、非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性を確保することができる。また、結晶化プロトン伝導体308および非結晶化プロトン伝導体312は触媒担持粒子306の表面の一部を被覆しているため、触媒層において電子伝達経路を形成することができ、触媒層のプロトン伝導性と電子伝導性の両立を図ることができる。したがって、触媒層のより広範囲の加湿状態においてプロトン伝導性、ガス拡散性および電子伝導性が良好な膜電極接合体50と、この膜電極接合体50を搭載した燃料電池10を形成することができる。

【実施例】

【0094】

以下に、実施例に基づいて本発明を詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0095】

各実施例および各比較例の燃料電池の作製方法について説明する。

(実施例1)

≪カソード用触媒インクの作製≫

<カソード用触媒スラリーの作製>

まず、5gの白金担持カーボン(TEC10E50E:田中貴金属工業株式会社)に対して10mLの超純水を添加して撹拌し、その後、15mLのエタノールを添加して触媒分散溶液を作製した。この触媒分散溶液について、超音波スターラーを用いて1時間超音波撹拌分散を行った。

【0096】

これとは別に、プロトン伝導体としてアイオノマー溶液SS700/20を用意した。そして、アイオノマー溶液SS700/20を等量の超純水で希釈し、ガラス棒で3分間撹拌した。その後、超音波洗浄器を用いて1時間超音波分散を実施し、プロトン伝導体溶液を作製した。

【0097】

プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下した。プロトン伝導体溶液を滴下する間は、超音波スターラーを用いて触媒分散溶液を連続的に撹拌した。プロトン伝導体溶液の滴下が終了した後、1−プロパノールと1−ブタノールの混合溶液10g(重量比1:1)を触媒分散溶液中に滴下した。以上の工程によりカソード用触媒スラリーを得た。各溶液の混合中は各溶液の温度が約60℃となるように調整し、触媒分散溶液中のエタノールを蒸発させて除去した。

【0098】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、スプレードライヤー(B−290:日本ビュッヒ製)を用いてスプレードライし、プロトン伝導体を焼成した。焼成温度Tは、165℃に設定した。これにより、白金担持カーボンの表面を被覆するプロトン伝導体の一部が結晶化され、残りが非結晶化状態のままの複合体が作製された。

【0099】

<再スラリー化>

得られた複合体を、再度、上述したカソード用触媒スラリーの作製方法と同様にして、1−プロパノールと1−ブタノールを含む分散溶液に分散させて、カソード用触媒インクを作製した。

【0100】

≪アノード用触媒インクの作製≫

5gの白金ルテニウム合金担持カーボン(TEC61E54:田中貴金属工業株式会社)に対して10mLの超純水を添加して撹拌し、その後、15mLのエタノールを添加して触媒分散溶液を作製した。この触媒分散溶液について、超音波スターラーを用いて1時間超音波撹拌分散を行った。

【0101】

これとは別に、プロトン伝導体としてアイオノマー溶液SS700/20を用意した。そして、アイオノマー溶液SS700/20を等量の超純水で希釈し、ガラス棒で3分間撹拌した。その後、超音波洗浄器を用いて1時間超音波分散を実施し、プロトン伝導体溶液を作製した。

【0102】

プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下した。プロトン伝導体溶液を滴下する間は、超音波スターラーを用いて触媒分散溶液を連続的に撹拌した。プロトン伝導体溶液の滴下が終了した後、1−プロパノールとエチレングリコールの混合溶液20g(重量比1:1)を触媒分散溶液中に滴下した。以上の工程によりアノード用触媒インクを得た。各溶液の混合中は各溶液の温度が約60℃となるように調整し、触媒分散溶液中のエタノールを蒸発させて除去した。

【0103】

≪電極触媒層の作製≫

<カソード触媒層の作製>

固体高分子電解質膜として、ナフィオン(登録商標)NR 212(デュポン社製)を用意する。そして、電解質膜の一方の面にカソード用触媒インクをスプレー塗布法を用いて塗布した後、室温で3時間乾燥させて、カソード触媒層を作製した。

【0104】

<アノード触媒層の作製>

電解質膜の他方の面にアノード用触媒インクをスプレー塗布法を用いて塗布した後、室温で3時間乾燥させ、さらに高沸点溶媒を除去するために110℃で1時間乾燥させて、アノード触媒層を作製した。

【0105】

≪膜電極接合体の作製≫

撥水化処理が施された、マイクロポーラス層を有するカーボン製不織布であるSIGRACET(登録商標)25BC(MFCテクノロジー社製)を、アノード触媒層およびカソード触媒層と同じ見かけ表面積の大きさにカットして、カソードガス拡散層およびアノードガス拡散層を作製した。上述の方法でアノード触媒層およびカソード触媒層が形成された固体高分子電解質膜をこれらのガス拡散層で挟持した状態で、1MPa、120℃、2分の接合条件でホットプレスすることで膜電極接合体を作製した。

【0106】

≪燃料電池の作製≫

上述の方法で作製した膜電極接合体のアノード面に、燃料流路が設けられたセパレータを配設し、当該膜電極接合体のカソード面に、酸化剤流路が設けられたセパレータを配設して、燃料電池を作製した。

【0107】

(実施例2)

実施例2の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0108】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて200℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、白金担持カーボンの表面を被覆するプロトン伝導体の一部が結晶化され、残りが熱分解された複合体が作製された。

【0109】

(実施例3)

実施例3の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程および再スラリー化工程を除き、実施例1と同様の手順にて作製された。

【0110】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて180℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が結晶化プロトン伝導体で被覆された複合体が作製された。

【0111】

<再スラリー化>

得られた複合体を、侵食性溶媒としてジメチルホルムアミド5gが添加された分散溶液に分散させた。これにより、白金担持カーボンの表面の一部が結晶化プロトン伝導体で被覆された複合体を含むカソード用触媒インクを作製した。

【0112】

(比較例1)

比較例1の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0113】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて180℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が結晶化プロトン伝導体で被覆された複合体が作製された。

【0114】

(比較例2)

比較例2の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0115】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて110℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が非結晶化プロトン伝導体で被覆された複合体が作製された。

【0116】

≪性能評価≫

実施例1〜3、比較例1,2の燃料電池について、下記条件にて所定の電流密度における電圧を測定した。なお、燃料流路および酸化剤流路は、ともに1流路のサーペンタイン型流路であり、燃料流路および酸化剤流路は並行流とした。また、バブラー温度は、高加湿(70℃)および低加湿(50℃)の2条件とした。

膜電極接合体の有効面積:25cm2

燃料ガス:H2、燃料利用率75%

酸化剤ガス:Air、空気利用率55%

セル温度:70℃

燃料ガス用バブラー温度:70℃、50℃(相対湿度:39.5%)

酸化剤ガス用バブラー温度:70℃、50℃(相対湿度:39.5%)

【0117】

実施例1〜3、比較例1,2の燃料電池における電流密度値の測定結果を表1に示す。

【0118】

【表1】

【0119】

バブラー温度を70℃としたとき、実施例1〜3の燃料電池は、比較例1,2の燃料電池に対して、電流密度300mA/cm2時の電圧および800mA/cm2時の電圧の両方ともが上回った。特に、触媒担持粒子が非結晶化プロトン伝導体のみで被覆された比較例2と実施例1〜3とを比較すると、高電流密度である800mA/cm2時における電圧差(165mV〜171mV)が300mA/cm2時における電圧差(16mV〜21mV)と比較して大きかった。このことから、プロトン伝導体の結晶化によって、高加湿条件下で起こり得るガス拡散阻害が抑制され、その結果、電圧低下を抑制できたことが確認された。また、触媒担持粒子の表面全部が結晶化プロトン伝導体で被覆された比較例1と比較して、各電流密度における実施例1〜3の電圧が高かった。このことから、実施形態1〜3の燃料電池における膜電極接合体は、比較例1と比べて電子伝導性が高いことが確認された。

【0120】

バブラー温度を50℃としたときも同様に、実施例1〜3の燃料電池は、比較例1,2の燃料電池に対して、電流密度300mA/cm2時の電圧および800mA/cm2時の電圧の両方ともが上回った。触媒担持粒子の表面全体が結晶化プロトン伝導体で被覆された比較例1は、バブラー温度50℃での300mA/cm2時電圧が、バブラー温度70℃での300mA/cm2時電圧と比較して32mV低下した。これに対し、実施例1〜3では、それぞれ4mV、4mV、5mVの低下にとどまった。このことから、触媒担持粒子あるいは複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、低加湿条件下で起こり得るプロトン伝導性の低下を抑制できたことが確認された。

【符号の説明】

【0121】

10 燃料電池、 20 固体高分子電解質膜、 22 アノード、 24 カソード、 26 アノード触媒層、 30 カソード触媒層、 34,36 セパレータ、 50 膜電極接合体、 302 炭素粒子、 304 触媒、 306 触媒担持粒子、 308 結晶化プロトン伝導体、 310 複合体、 312 非結晶化プロトン伝導体。

【技術分野】

【0001】

本発明は、水素と酸素の電気化学反応により発電する燃料電池に関する。

【背景技術】

【0002】

近年、エネルギー変換効率が高く、かつ、発電反応により有害物質を発生しない燃料電池が注目を浴びている。燃料電池は、酸素と、一般に都市ガスやLPガス、灯油等から生成した水素とを電気化学的に反応させることで発電するものである。この反応による生成物は原理的に水であることから環境への負荷が少なく、分散型エネルギーシステムとして普及が見込まれている。

【0003】

こうした燃料電池の一つとして、100℃以下の低温で作動する固体高分子形燃料電池が知られている。この固体高分子形燃料電池は、運転温度が低く小型軽量化が容易であることから、幅広い用途への適用が期待されている。

【0004】

固体高分子形燃料電池は、固体高分子電解質膜をアノード(燃料極)とカソード(空気極)との間に配した基本構造を有し、アノードに水素を含む燃料ガス、カソードに酸素を含む酸化剤ガスを供給し、以下の電気化学反応により発電する装置である。

アノード:H2→2H++2e− ・・・(1)

カソード:1/2O2+2H++2e−→H2O ・・・(2)

【0005】

アノードにおいては、供給された燃料中に含まれる水素が上記式(1)に示されるようにプロトン(水素イオン)と電子に分解される。このうちプロトンは固体高分子電解質膜の内部を空気極に向かって移動し、電子は外部回路を通って空気極に移動する。一方、カソードにおいては、カソードに供給された酸化剤ガスに含まれる酸素が燃料極から移動してきたプロトンおよび電子と反応し、上記式(2)に示されるように水が生成する。このように、外部回路では燃料極から空気極に向かって電子が移動するため、電力が取り出される。

【0006】

アノードおよびカソードは、それぞれ触媒層とガス拡散層が積層された構造からなる。各電極の触媒層が固体高分子電解質膜を挟んで対向配置され、膜電極接合体が構成される。ガス拡散層は、酸化剤ガスや燃料ガスの通過経路となる。触媒層は、一般に、白金や白金合金等の触媒を担持したカーボン粒子が、プロトン伝導性高分子(電解質)であるプロトン伝導体により結着されてなる層である。白金は、水素分子の電子放出や、酸素がプロトンおよび電子と反応することを促進する働きを有する。

【0007】

このような膜電極接合体を形成する方法として、例えば、特許文献1には、触媒担持粒子と、この触媒担持粒子の少なくとも一部を被覆するプロトン伝導性高分子電解質とを含む複合粒子を、溶媒に混合して分散液を得て、この分散液をスプレーして電解質膜上に塗着する方法が提案されている。

【0008】

また、特許文献2には、触媒を有する導電性微小体とイオン伝導性電解質ポリマーとを含む混合物で形成された触媒電極層を、イオン伝導性電解質膜に積層して中間積層体を形成し、ガス拡散層をホットプレスする前に、電解質ポリマーのガラス転移温度以上かつ熱分解開始温度以下の温度で中間積層体を熱処理する方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−285670号公報

【特許文献2】特開2009−004384号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このような状況において、本発明者らは以下の課題を認識するに至った。すなわち、上述した固体高分子形燃料電池において、アノードおよびカソードの触媒層に一般的に用いられるプロトン伝導体は、その含水率がプロトン伝導性に影響する。具体的には、プロトン伝導体は、含水率が高い方がよりプロトン伝導性が高い。そのため、燃料ガスおよび/または酸化剤ガスは、通常、加湿タンク等を通して加湿された状態で膜電極接合体に供給される。これらのガスが加湿されることで、触媒層が高加湿状態(高湿潤状態)に維持される。

【0011】

燃料ガスおよび/または酸化剤ガスを加湿せずに膜電極接合体に供給した場合には、プロトン伝導体の含水率が低下し、低加湿状態(低湿潤状態)となって、プロトン伝導体のプロトン伝導性が低下してしまう。一方、燃料電池の低コスト化を進める上で、燃料ガスおよび/または酸化剤ガスを加湿するための加湿タンク等も当然に削除の対象となり得る。そのため、燃料電池には、触媒層が低加湿状態にある場合でも高加湿状態にあるときと同程度に発電性能を維持できることが求められる。

【0012】

また、上述したプロトン伝導性高分子として、例えば、スルホン酸型パーフルオロカーボン重合体が一般的に用いられるが、スルホン酸型パーフルオロカーボン重合体は、結晶性が高くなると分子の構造変化の自由度が小さくなるため含水率が低下し、その結果、プロトン伝導性が低下する。

【0013】

これに対し、特許文献1に開示された膜電極接合体の製造方法では、比較的低温条件で触媒層が形成されるため、プロトン伝導体の結晶化が低く抑えられるか、または非結晶化プロトン伝導体のみからなる触媒層が得られる。また、特許文献1の製造方法では、触媒層内のプロトン伝導体が均一に熱処理されるため、触媒層中のプロトン伝導体は均一な結晶性(あるいは非結晶性)を有する。上述のように、触媒層は、結晶化が抑えられたプロトン伝導体または非結晶化プロトン伝導体のみからなる場合、完全に結晶化したプロトン伝導体からなる場合に比べて低加湿状態での含水率が高い。そのため、特許文献1の製造方法によれば、触媒層が低加湿条件下にあるときの発電性能の低下を抑制することができる。しかしながら、結晶化が低く抑えられたプロトン伝導体、または非結晶化プロトン伝導体のみからなる触媒層は、高加湿状態においてプロトン伝導体が膨張する傾向にある。プロトン伝導体が膨張すると、反応ガスの拡散パスが閉塞してガス拡散が阻害されるため、燃料電池の発電性能が低下してしまう。

【0014】

また、特許文献2に開示された膜電極接合体の製造方法では、電解質ポリマーのガラス転移温度以上かつ熱分解開始温度以下という比較的高温条件で触媒層が形成されるため、完全に結晶化したプロトン伝導体のみからなる触媒層が得られる。また、特許文献2の製造方法では、触媒層内のプロトン伝導体が均一に熱処理されるため、触媒層中のプロトン伝導体は均一な結晶性を有する。この場合、触媒層が高加湿条件下にあるときのプロトン伝導体の体積膨張が抑制されるため、反応ガス拡散の阻害を回避することができる。よって、反応ガス拡散の阻害に起因した発電性能の低下を防ぐことができる。しかしながら、完全に結晶化したプロトン伝導体のみからなる触媒層では、含水率の低下による低加湿状態での発電性能の低下を引き起こしてしまう。

【0015】

また、特許文献1の製造方法では、触媒担持粒子の表面をプロトン伝導体で均一に覆っているため、触媒同士あるいは担体粒子同士の電気的な接続が無くなり、触媒層内の電子伝導性が低下してしまう可能性があった。

【0016】

本発明はこうした課題に鑑みてなされたものであり、その目的は、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる技術の提供にある。

【課題を解決するための手段】

【0017】

本発明のある態様は膜電極接合体である。当該膜電極接合体は、電解質膜と、前記電解質膜の一方の面に形成されたカソード触媒層と、前記電解質膜の他方の面に形成されたアノード触媒層と、を備え、前記カソード触媒層および前記アノード触媒層の少なくとも一方は、導電性の担体粒子に触媒を担持させてなる触媒担持粒子と、前記触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体と、前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体の表面の一部を被覆する非結晶化プロトン伝導体と、を備えたことを特徴とする。

【0018】

この態様によれば、触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制することができ、複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性の低下を抑制することができる。また、触媒担持粒子の表面の一部が結晶化プロトン伝導体および非結晶化プロトン伝導体で被覆されているため、触媒層における電子伝導性が維持される。したがって、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【0019】

上記態様の膜電極接合体において、非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比は、0.1〜0.6であることが好ましい。この場合、加湿条件の広い範囲において、プロトン伝導性とガス拡散性のバランスが良好な触媒層を形成することができる。また、担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0であることが好ましい。この場合、触媒担持粒子の表面の被覆率が調節されて、触媒担持粒子の一部を露出させた状態をより確実に作り出すことができるため、触媒層内に電子の伝達経路をより確実に形成することができ、触媒層における電子伝導性を確保することができる。

【0020】

本発明の他の態様は燃料電池である。当該燃料電池は、上述のいずれかの態様の膜電極接合体と、膜電極接合体のアノード側に配設され、燃料ガスを供給するための流路が設けられたアノード用セパレータと、膜電極接合体のカソード側に配設され、酸化剤ガスを供給するための流路が設けられたカソード用セパレータと、を備えたことを特徴とする。この態様によれば、より広い範囲の触媒層の加湿条件下において発電性能を維持可能な燃料電池を得ることができる。

【0021】

本発明のさらに他の態様は膜電極接合体の製造方法である。当該膜電極接合体の製造方法は、電解質膜と、電解質膜の一方の面に形成されたカソード触媒層と、電解質膜の他方の面に形成されたアノード触媒層とを含む膜電極接合体の製造方法であって、導電性の担体粒子に触媒を担持させてなる触媒担持粒子の表面の少なくとも一部をプロトン伝導体で被覆する被覆工程と、触媒担持粒子の表面の少なくとも一部が結晶化プロトン伝導体で被覆された状態となるようにプロトン伝導体を焼成し、触媒担持粒子と結晶化プロトン伝導体とを含む複合体を形成する焼成工程と、複合体を非結晶化状態のプロトン伝導体を含む溶液に分散させて、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態の複合体を含む塗布液を用意する分散工程と、塗布液を電解質膜に塗布して、カソード触媒層およびアノード触媒層の少なくとも一方を形成する触媒層形成工程と、を含むことを特徴とする。

【0022】

この態様によれば、触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制し、複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性の低下を抑制することができる。また、触媒担持粒子の表面の一部を結晶化プロトン伝導体および非結晶化プロトン伝導体で被覆しているため、触媒層における電子伝導性を維持することができる。したがって、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【0023】

上記態様の膜電極接合体の製造方法における焼成工程において、プロトン伝導体のガラス転移温度をTgとしたとき、プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃として、触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化してもよい。この場合、触媒担持粒子の表面を被覆するプロトン伝導体の一部が結晶化し、残りの部分が非結晶化状態のままとなるため、触媒担持粒子を、表面の一部が結晶化プロトン伝導体で被覆された状態とすることができる。

【0024】

上記態様の膜電極接合体の製造方法における焼成工程において、プロトン伝導体の熱分解開始温度をTdとしたとき、プロトン伝導体の焼成温度TをTd≦T≦Td+50℃として、触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化し、残りの部分を熱分解させてもよい。この場合、触媒担持粒子の表面を被覆するプロトン伝導体のうち、熱分解する温度が焼成温度Tよりも高い部分が結晶化状態で残り、熱分解する温度が焼成温度Tよりも低い部分が熱分解して消失するため、触媒担持粒子を、表面の一部が結晶化プロトン伝導体で被覆された状態とすることができる。

【0025】

上記いずれかの態様の膜電極接合体の製造方法における分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒を含む溶液に複合体を分散させて、結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体の表面の全部が結晶化プロトン伝導体で被覆されても、当該複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0026】

上記いずれかの態様の膜電極接合体の製造方法における分散工程において、結晶化プロトン伝導体の一部を溶解させるための侵食性溶媒を含む溶液に複合体を分散させて、結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体の表面の全部が結晶化プロトン伝導体で被覆されても、当該複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0027】

上記態様の膜電極接合体の製造方法における被覆工程において、触媒担持粒子の表面の全部をプロトン伝導体で被覆し、焼成工程において、プロトン伝導体の全部を結晶化し、分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒および侵食性溶媒の少なくとも一方を含む溶液に複合体を分散させて、触媒担持粒子の表面を被覆する結晶化プロトン伝導体の一部を溶解させてもよい。この場合、複合体を、触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態とすることができる。

【0028】

上記いずれかの態様の膜電極接合体の製造方法において、複合体を溶液に分散させた状態で、担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0とすることが好ましい。この場合、触媒担持粒子の一部を露出させた状態をより確実に作り出すことができるため、触媒層内に電子の伝達経路をより確実に形成することができ、触媒層における電子伝導性を確保することができる。

【0029】

上記いずれかの態様の膜電極接合体の製造方法において、複合体を分散させた溶液に、結晶化プロトン伝導体が非被覆の触媒担持粒子を添加してもよい。この場合、添加された非被覆の触媒担持粒子は、溶液中の非結晶化プロトン伝導体のみに表面が被覆されることになるため、触媒層における電子の伝導経路をより確実に形成することができ、触媒層のプロトン伝導性と電子伝導性の両立をより確実に図ることができる。

【0030】

なお、上述した各要素を適宜組み合わせたものも、本件特許出願によって特許による保護を求める発明の範囲に含まれうる。

【発明の効果】

【0031】

本発明によれば、より広い範囲の触媒層の加湿条件下において燃料電池の発電性能を維持することができる。

【図面の簡単な説明】

【0032】

【図1】実施形態1に係る膜電極接合体を備えた燃料電池の構造を模式的に示す斜視図である。

【図2】図1のA−A線上の断面図である。

【図3】図3(A)は、カソード触媒層を含む領域の拡大図であり、図3(B)は、触媒担持粒子と結晶化プロトン伝導体とを含む複合体の構造を模式的に示す図である。

【図4】プロトン伝導体のガラス転移温度(Tg)について説明するための図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態を、図面を参照して説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0034】

(実施形態1)

【0035】

図1は、実施形態1に係る膜電極接合体を備えた燃料電池の構造を模式的に示す斜視図である。図2は、図1のA−A線上の断面図である。図3(A)は、カソード触媒層を含む領域の拡大図であり、図3(B)は、触媒担持粒子と結晶化プロトン伝導体とを含む複合体の構造を模式的に示す図である。

【0036】

燃料電池10は、平板状の膜電極接合体50を備え、この膜電極接合体50の両側にはセパレータ34およびセパレータ36が設けられている。本実施形態では一つの膜電極接合体50のみを示すが、セパレータ34やセパレータ36を介して複数の膜電極接合体50が積層されて、燃料電池10が構成されてもよい。

【0037】

膜電極接合体50は、固体高分子電解質膜20(電解質膜)、アノード22、およびカソード24を有する。アノード22は、アノード触媒層26とアノードガス拡散層28とを含む積層体を有する。一方、カソード24は、カソード触媒層30とカソードガス拡散層32とを含む積層体を有する。アノード触媒層26とカソード触媒層30は、固体高分子電解質膜20を挟んで対向するように設けられている。アノードガス拡散層28は、固体高分子電解質膜20とは反対側のアノード触媒層26の面に設けられている。また、カソードガス拡散層32は、固体高分子電解質膜20とは反対側のカソード触媒層30の面に設けられている。

【0038】

アノード22側に設けられるセパレータ34にはガス流路38が設けられている。燃料供給用のマニホールド(図示せず)から燃料ガスがガス流路38に分配され、ガス流路38を通じて膜電極接合体50に燃料ガスが供給される。同様に、カソード24側に設けられるセパレータ36にはガス流路40が設けられている。酸化剤供給用のマニホールド(図示せず)から酸化剤としての空気がガス流路40に分配され、ガス流路40を通じて膜電極接合体50に空気が供給される。

【0039】

固体高分子電解質膜20は、湿潤状態において良好なイオン伝導性を示し、アノード22およびカソード24の間でプロトンを移動させるイオン交換膜、すなわちプロトン伝導体として機能する。固体高分子電解質膜20は、含フッ素重合体や非フッ素重合体等の固体高分子材料によって形成され、例えば、スルホン酸型パーフルオロカーボン重合体、ポリサルホン樹脂、ホスホン酸基又はカルボン酸基を有するパーフルオロカーボン重合体等を用いることができる。スルホン酸型パーフルオロカーボン重合体の例として、ナフィオン(登録商標)(デュポン社製)などが挙げられる。また、非フッ素重合体の例として、スルホン化された、芳香族ポリエーテルエーテルケトン、ポリスルホンなどが挙げられる。

【0040】

本実施形態のカソード触媒層30は、図3(A)に示すように、触媒担持粒子306と、結晶化プロトン伝導体308と、非結晶化プロトン伝導体312とを備える。

【0041】

触媒担持粒子306は、炭素粒子302(導電性の担体粒子)に触媒304を担持させてなる。担持される触媒304としては、例えば白金、ルテニウム、ロジウム、パラジウムなどの金属、またはこれらの金属の合金が挙げられる。また、触媒304を担持する炭素粒子302としては、アセチレンブラック、ケッチェンブラック、フラーレン、カーボンナノチューブ、カーボンナノオニオンなどが挙げられる。

【0042】

結晶化プロトン伝導体308および非結晶化プロトン伝導体312は、触媒304を担持した炭素粒子302と固体高分子電解質膜20を接続し、両者間においてプロトンを伝達する役割を持つ。結晶化プロトン伝導体308および非結晶化プロトン伝導体312は、固体高分子電解質膜20と同様の高分子材料で形成することができる。

【0043】

結晶化プロトン伝導体308は、触媒担持粒子306の表面の一部を被覆している。そして、図3(B)に示すように、一つまたは複数の触媒担持粒子306と、結晶化プロトン伝導体308とで構成される複合体310が形成されている。複合体310の表面には触媒担持粒子306の一部が露出していて、図3(A)に示すように、この露出部分が他の複合体310における触媒担持粒子306の露出部分と結合して、カソード触媒層30内に電子の伝導経路が形成される。

【0044】

非結晶化プロトン伝導体312は、複合体310の表面の一部を被覆している。そして、結晶化プロトン伝導体308と非結晶化プロトン伝導体312とによって、カソード触媒層30内に、固体高分子電解質膜20から触媒304へのプロトンの伝導経路が形成される。

【0045】

このように、本実施形態では、触媒担持粒子306の表面の一部を結晶化プロトン伝導体308が被覆しており、また、複合体310の表面の一部を非結晶化プロトン伝導体312が被覆している。これにより、カソード触媒層30が低加湿状態にあるときは、非結晶化プロトン伝導体312によって触媒層におけるプロトン伝導性が確保される。また、結晶化プロトン伝導体308は、非結晶化プロトン伝導体312に比べて含水時の体積膨張率が低い。そのため、カソード触媒層30が高加湿状態にあるときは、結晶化プロトン伝導体308によってカソード触媒層30におけるガス拡散パスの閉塞が抑制されるため、酸化剤ガスの拡散の阻害を抑制することができる。

【0046】

ここで、非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比は、好ましくは約0.1〜0.6であり、より好ましくは約0.2〜0.5である。非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比をこれらの範囲とすることで、加湿条件の広い範囲において、プロトン伝導性とガス拡散性のバランスが良好なカソード触媒層30を形成することができる。非結晶化プロトン伝導体に対する結晶化プロトン伝導体の質量比が0.1より小さい場合、体積膨張率の大きい非結晶化プロトン伝導体の増量によって、高加湿時にガス拡散性が低下し、発電性能が低下する可能性がある。また、当該質量比が0.6より大きい場合、プロトン伝導性の低い結晶化プロトン伝導体の増量によって、特に低加湿時にプロトン伝導性が低下し、発電性能が低下する可能性がある。

【0047】

また、炭素粒子302に対する結晶化プロトン伝導体308と非結晶化プロトン伝導体312の合計の質量比は、約0.2〜2.0であることが好ましく、また、約0.3〜1.0であることがより好ましい。これらの場合には、結晶化プロトン伝導体308または非結晶化プロトン伝導体312による、触媒担持粒子306の表面の被覆率が調節されて、触媒担持粒子306の一部を露出させた状態をより確実に作り出すことができる。これにより、カソード触媒層30内に電子の伝達経路をより確実に形成することができるため、カソード触媒層30における電子伝導性を確保することができる。本実施形態の炭素粒子302はカーボンブラックであり、その平均粒径は、約30〜50nmである。

【0048】

カソードガス拡散層32は、カソードガス拡散基材により形成される。カソードガス拡散基材は、電子伝導性を有する多孔体で構成されることが好ましく、たとえば金属板、金属フィルム、導電性高分子、カーボンペーパー、カーボンの織布または不織布などを用いることができる。

【0049】

一方、本実施形態のアノード触媒層26は、触媒担持粒子と非結晶化プロトン伝導体とから構成される。触媒担持粒子は、炭素粒子に触媒を担持させてなる。担持される触媒としては、例えば白金、ルテニウム、ロジウム、パラジウムなどの金属、またはこれらの金属の合金が挙げられる。また、触媒を担持する炭素粒子としては、アセチレンブラック、ケッチェンブラック、フラーレン、カーボンナノチューブ、カーボンナノオニオンなどが挙げられる。非結晶化プロトン伝導体は、触媒を担持した炭素粒子と固体高分子電解質膜20を接続し、両者間においてプロトンを伝達する役割を持つ。非結晶化プロトン伝導体は、固体高分子電解質膜20と同様の高分子材料で形成することができる。

【0050】

なお、本実施形態では、カソード触媒層30が結晶化プロトン伝導体308および非結晶化プロトン伝導体312を含む構成を有しているが、アノード触媒層26のみ、あるいはアノード触媒層26およびカソード触媒層30の両方が、結晶化プロトン伝導体308および非結晶化プロトン伝導体312を含む構成であってもよい。

【0051】

アノードガス拡散層28は、アノードガス拡散基材により形成される。アノードガス拡散基材は、電子伝導性を有する多孔体で構成されることが好ましく、たとえば、金属板、金属フィルム、導電性高分子、カーボンペーパー、カーボンの織布または不織布などを用いることができる。

【0052】

(膜電極接合体の作製方法)

続いて、実施形態1の膜電極接合体の製造方法について説明する。

【0053】

≪カソード用触媒インクの作製≫

<カソード用触媒スラリーの作製:被覆工程>

まず、カソード用の触媒担持粒子306に対して超純水を添加して撹拌し、その後、エタノールを添加して触媒分散溶液を作製する。カソード用の触媒担持粒子306としては、例えば、白金担持カーボン(TEC10E50E:田中貴金属工業株式会社)や白金コバルト担持カーボン(TEC36E52:田中貴金属工業株式会社)が用いられる。

【0054】

触媒分散溶液の作製とは別に、プロトン伝導体を等量の超純水で希釈して撹拌し、プロトン伝導体溶液を作製する。プロトン伝導体としては、例えば、アイオノマー溶液SS700/20(旭化成イーマテリアルズ株式会社製:濃度=20%、Ew=780)が用いられる。

【0055】

そして、触媒分散溶液を連続的に攪拌しながら、プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下する。プロトン伝導体溶液の滴下が終了した後、所定のアルコールを触媒分散溶液中に滴下する。以上の工程を経て得られた溶液をカソード用触媒スラリーとする。得られたカソード用触媒スラリー中では、触媒担持粒子306の表面の少なくとも一部がプロトン伝導体で被覆されている。

【0056】

<結晶化プロトン伝導体の被覆:焼成工程>

上述の方法で得られたカソード用触媒スラリーを、例えばスプレードライヤー(日本ビュッヒ製:ミニスプレードライヤーB−290)を用いてスプレードライする。これにより、プロトン伝導体を焼成して、触媒担持粒子306の表面の少なくとも一部に結晶化プロトン伝導体308を被覆する。その結果、触媒担持粒子306と結晶化プロトン伝導体308とを含む複合体310が形成される。

【0057】

スプレードライ法では、触媒スラリーに噴霧するガスの温度を調整することで、触媒担持粒子306に与える熱を自由に調整することができる。また、一般に、プロトン伝導体の結晶化は、プロトン伝導体のガラス転移温度(Tg)以上で起こる。また、結晶化したプロトン伝導体の熱分解は、プロトン伝導体の熱分解開始温度(Td)以上で起こる。さらに、プロトン伝導体には分子量分布が存在し、分子量に応じてガラス転移温度(Tg)および熱分解開始温度(Td)が異なる。そこで、このようなプロトン伝導体の性質を利用して、結晶化プロトン伝導体308で表面の一部が被覆された触媒担持粒子306を作製することができる。以下、例として、結晶化プロトン伝導体308で表面の一部が被覆された触媒担持粒子306を作製する2つの方法について説明する。

【0058】

<プロトン伝導体の一部を結晶化し、残りを非結晶化状態のままとする方法>

プロトン伝導体は分子量分布を有するため、プロトン伝導体のガラス転移は、明確な温度一点を境に完全結晶、完全非結晶と分かれるものではなく、ある温度範囲を境にガラス転移が進行する。したがって、触媒担持粒子306の表面を被覆するプロトン伝導体は、例えば、ガラス転移温度(Tg)に近い温度であって、ガラス転移温度(Tg)よりも低い温度まで加熱されると、一部がガラス転移を起こし、その後の冷却によってガラス転移を起こした部分が結晶化する。また、プロトン伝導体は、ガラス転移温度(Tg)よりも高い温度では、残る他の一部がガラス転移を起こし、この部分が冷却後に結晶化する。

【0059】

そこで、プロトン伝導体の焼成温度Tを、ガラス転移温度(Tg)の近傍であって、一部のプロトン伝導体の結晶化が起こらない温度に設定してプロトン伝導体を焼成する。例えば、プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃に設定する。これにより、触媒担持粒子306の表面を被覆するプロトン伝導体の一部が結晶化し、残りの部分が非結晶化状態のままとなる。

【0060】

なお、本実施形態において、「ガラス転移温度(Tg)」は、例えば示差走査熱量計を用いてプロトン伝導体を10℃/分で昇温させたときのデータをもとに定義した値である。以下、図4を参照しながら、ガラス転移温度(Tg)の定義について詳細に説明する。図4は、プロトン伝導体のガラス転移温度(Tg)について説明するための図である。図4に示すように、横軸に温度、縦軸に熱流をとってプロットした場合、ガラス転移の前後において比熱が変化し、熱流のベースラインがシフトする。ガラス転移前の熱流のベースラインBLと、ガラス転移における熱流変化の変極点Pの接線PLとが交わる点Qにおける温度をガラス転移温度(Tg)とする。

【0061】

このように、焼成温度Tをガラス転移温度(Tg)の近傍に設定することで、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。例えば、アイオノマー溶液SS700/20のガラス転移温度(Tg)は約160℃であるため、焼成温度Tは140℃≦T≦180℃に設定される。なお、非結晶化状態のままのプロトン伝導体は、後述する再スラリー化時に溶液中に再溶解する。

【0062】

<プロトン伝導体の一部を結晶化し、残りを熱分解する方法>

プロトン伝導体は分子量分布を有するため、プロトン伝導体を構成する高分子ごとの熱分解開始温度は、ばらつきを持つ。したがって、触媒担持粒子306の表面を被覆するプロトン伝導体は、例えば、熱分解開始温度(Td)から一部の構成高分子が熱分解しはじめ、温度の上昇にともなって熱分解する高分子が増えていく。

【0063】

そこで、プロトン伝導体の焼成温度Tを、熱分解開始温度(Td)の近傍であって、一部のプロトン伝導体の熱分解が起こらない温度に設定して、プロトン伝導体を焼成する。例えば、プロトン伝導体の焼成温度TをTd≦T≦Td+50℃に設定する。これにより、触媒担持粒子306の表面を被覆するプロトン伝導体は、熱分解する温度が焼成温度Tよりも高い部分が結晶化状態で残り、熱分解する温度が焼成温度Tよりも低い部分が熱分解して消失する。

【0064】

なお、本実施形態において、「熱分解開始温度(Td)」は、例えば熱重量測定−質量分析(TG−MS)計を用いてプロトン伝導体を10℃/分で昇温させたときのデータをもとに定義した値である。例えば、スルホ基を有するプロトン伝導体の場合、昇温にともない、分解物として二酸化硫黄が発生する。このとき質量分析計では、二酸化硫黄に対応する、質量mと電荷zの比m/z=64が検出されはじめる。このように、プロトン伝導体に由来すると推測される成分の検出が確認された温度を、熱分解開始温度(Td)とする。

【0065】

このように、焼成温度Tをプロトン伝導体の熱分解開始温度(Td)の近傍に設定することで、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。例えば、アイオノマー溶液SS700/20の熱分解開始温度(Td)は約195℃であるため、焼成温度Tは195℃≦T≦245℃に設定される。

【0066】

以上説明した2つの方法によれば、スプレードライ前の状態で触媒担持粒子306の表面全部がプロトン伝導体で被覆されている場合であっても、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。

【0067】

なお、焼成温度Tを、例えばTg+20℃<T<Tdに設定した場合、触媒担持粒子306の表面を被覆するプロトン伝導体の全部が結晶化されうる。この場合、スプレードライ前の状態で触媒担持粒子306の表面の一部のみがプロトン伝導体で被覆されていれば、触媒担持粒子306を、表面の一部が結晶化プロトン伝導体308で被覆された状態とすることができる。一方、スプレードライ前の状態で触媒担持粒子306の表面全部がプロトン伝導体で被覆されている場合は、表面の全部が結晶化プロトン伝導体308で被覆された触媒担持粒子306が形成される。

【0068】

<再スラリー化:分散工程>

得られた複合体310を、非結晶化状態のプロトン伝導体を含む触媒インク用溶液に分散させて、カソード用触媒インク(塗布液)を作製する。触媒インク用溶液に分散された複合体310は、その表面の一部が触媒インク用溶液に含まれる非結晶化プロトン伝導体312によって被覆される。

【0069】

なお、分散工程における触媒インク用溶液に含まれる非結晶化状態のプロトン伝導体は、複合体310を作製する際に用いたものと同じものであってもよいが、イオン交換基当量重量であるEW値が異なるものであってもよい。例えば、複合体310を作製する際のプロトン伝導体として、アイオノマー溶液SS1100/07(旭化成イーマテリアルズ株式会社製:濃度=7%、Ew=1050)を用い、触媒インク用溶液に分散させるプロトン伝導体として、アイオノマー溶液XSS500/10(旭化成イーマテリアルズ株式会社製:濃度=10%、Ew=550)を用いることができる。このように複合体作製に加えるプロトン伝導体にEW値が高いものを用いることで、高加湿運転時のガス拡散阻害抑制効果がより期待できる。また、触媒インク用溶液に分散させるプロトン伝導体にEW値が低いものを用いることで、低加湿時のプロトン伝導性確保がより期待できる。

【0070】

複合体310として使用する結晶化させたアイオノマー溶液のEW値と、分散工程で使用する非結晶化状態のアイオノマーのEW値の差は、好ましくは0以上700以下であり、より好ましくは100以上500以下である。分散工程で使用する非結晶化状態のアイオノマーのEW値が、複合体310の作製に使用される結晶化させたアイオノマーのEW値と比べて700よりも小さい場合、すなわち、両者のEW値の差が700を超える場合、非結晶化状態のアイオノマーの水への溶解度が、複合体310として使用する結晶化させるアイオノマー溶解度と比べて著しく高くなり、その結果、耐久性が低下する可能性がある。

【0071】

上述した被覆工程で触媒担持粒子306の表面の全部または一部がプロトン伝導体で被覆され、焼成工程でその一部が結晶化、残りが非結晶状態または熱分解されることによって、あるいは、被覆工程で触媒担持粒子306の表面の一部がプロトン伝導体で被覆され、焼成工程でその全部が結晶化されることによって、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆されている場合、複合体310は、表面の一部が触媒インク用溶液中の非結晶化プロトン伝導体312で被覆された結果、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態となる。

【0072】

被覆工程で触媒担持粒子306の表面の全部がプロトン伝導体で被覆され、焼成工程でその全部が結晶化されることによって、触媒担持粒子306の表面の全部が結晶化プロトン伝導体308で被覆されている場合、結晶化プロトン伝導体308の一部を溶解させるための有機溶媒を含む触媒インク用溶液に複合体310を分散させる。この場合、触媒インク用溶液中の有機溶媒によって、触媒担持粒子306の表面を被覆する結晶化プロトン伝導体308の一部を溶解させることができる。

【0073】

触媒担持粒子306の表面を覆う結晶化プロトン伝導体308の被膜は膜厚に分布があるため、触媒担持粒子306の表面のうち、膜厚の薄い結晶化プロトン伝導体308の被膜で覆われた部分が、膜厚の厚い被膜で覆われた部分に比べて早く露出する。また、結晶化プロトン伝導体308の被膜は、結晶化の進行度合いに分布があり、完全に結晶化されていない部分が他の部分に比べて有機溶媒に溶解されやすい。したがって、触媒インク用溶液に有機溶媒を添加することで、表面の全部が結晶化プロトン伝導体308で被覆された複合体310を、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態とすることができる。

【0074】

有機溶媒は、有機溶媒に対する触媒インク用溶液中の水の質量比が好ましくは約0.4以下、より好ましくは約0.1〜約0.3となる量だけ触媒インク用溶液に添加される。有機溶媒としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、1−ヘキサノール、エチレングリコール、グリセリン、酢酸エチル等を挙げることができる。

【0075】

また、触媒担持粒子306の表面の全部が結晶化プロトン伝導体308で被覆されている場合、結晶化プロトン伝導体308の一部を溶解させるための侵食性溶媒を含む触媒インク用溶液に複合体310を分散させてもよい。この場合、触媒インク用溶液中の侵食性溶媒によって、触媒担持粒子306の表面を被覆する結晶化プロトン伝導体308の一部を溶解させることができる。

【0076】

侵食性溶媒を添加した場合も同様に、結晶化プロトン伝導体308の被膜の膜厚分布、あるいは結晶化進行度分布に起因して、複合体310を、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆され、複合体310の表面の一部が非結晶化プロトン伝導体312で被覆された状態とすることができる。なお、有機溶媒と侵食性溶媒の両方を触媒インク用溶液に添加してもよい。

【0077】

侵食性溶媒は、触媒インク用溶液中の溶媒に対する侵食性溶媒の質量比が、好ましくは約0.05〜約0.4、より好ましくは約0.1〜約0.3となる量だけ添加される。侵食性溶媒としては、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、シクロヘキサノン等のケトン類、テトラヒドロフラン(THF)、ジオキサン、グリコールエーテル等のエーテル類、ジメチルホルムアミド(DMF)、ジメチルアセトアミド(DMA)、N−メチルピロリドン(NMP)等のアミド類、プロピレングリコール等を挙げることができる。

【0078】

本実施形態では、触媒担持粒子306の表面の一部が結晶化プロトン伝導体308で被覆されている。この結晶化プロトン伝導体308は、上述した有機溶媒や侵食性溶媒が触媒インク用溶液に添加された場合を除いて、触媒インク用溶液中で実質的に溶解しない。そのため、複合体310を触媒インク用溶液中に分散させると、触媒304と結晶化プロトン伝導体308との接触状態が維持されたまま、非結晶化プロトン伝導体312と、触媒304または結晶化プロトン伝導体308とが接触する。すなわち、非結晶化プロトン伝導体312は、触媒304と直接、あるいは結晶化プロトン伝導体308を介して接続された状態となる。

【0079】

触媒担持粒子306の表面の一部を結晶化プロトン伝導体308で被覆した場合は、結晶化プロトン伝導体308を被覆しない場合と比べて、触媒層において固体高分子電解質膜20と接続される触媒304を増やすことができる。また、結晶化プロトン伝導体308は触媒担持粒子306の表面の一部を被覆し、非結晶化プロトン伝導体312は複合体310の表面の一部を被覆している。そのため、触媒担持粒子306の表面の一部が露出して、これが他の触媒担持粒子306と接触することで、電子伝導経路を形成することができる。これにより、カソード触媒層30のプロトン伝導性と電子伝導性の両立を図ることができる。

【0080】

カソード用触媒インクを構成する溶液の溶媒は、非結晶状態のプロトン伝導体を溶解可能または分散可能である液体であればよい。例えば、溶媒として水およびエタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール等のアルコールを用いることができる。

【0081】

複合体310を触媒インク用溶液に分散させる前の状態で、触媒インク用溶液に含まれる非結晶化プロトン伝導体312に対する複合体310に含まれる結晶化プロトン伝導体308の質量比は、約0.1〜0.6であることが好ましく、約0.2〜0.5であることがより好ましい。これらの場合には、加湿条件の広い範囲において、プロトン伝導性とガス拡散性が良好なカソード触媒層30を形成することができる。

【0082】

また、複合体310を触媒インク用溶液に分散させた状態で、炭素粒子302に対する結晶化プロトン伝導体308と非結晶化プロトン伝導体312の合計の質量比は、0.2〜2.0であることが好ましく、また、約0.3〜1.0であることがより好ましい。これらの場合には、触媒担持粒子306の一部を露出させた状態をより確実に作り出すことができる。これにより、カソード触媒層30内により確実に電子の伝達経路を形成することができるため、良好な電子伝導性を有するカソード触媒層30を形成することができる。

【0083】

なお、焼成工程で触媒担持粒子306の表面の一部に結晶化プロトン伝導体308を被覆させた場合であっても、上述の有機溶媒または侵食性溶媒、あるいはその両方を触媒インク用溶液に添加してもよい。これにより、結晶化プロトン伝導体308の一部を溶解させることができるため、触媒担持粒子306が結晶化プロトン伝導体308によって部分的に被覆された状態をより確実に作り出すことができる。あるいは、結晶化プロトン伝導体308による触媒担持粒子306の被覆率を調整することができる。これにより、より確実に、加湿条件の広い範囲においてプロトン伝導性とガス拡散性のバランスが良好なカソード触媒層30を形成することができる。

【0084】

また、触媒インク用溶液に水を添加してもよい。水を添加することで、触媒インクの発火を抑制することができる。

【0085】

また、触媒インク用溶液に、結晶化プロトン伝導体308が非被覆の触媒担持粒子(以下、適宜この触媒担持粒子を非被覆粒子と称する)を添加してもよい。この場合、添加された非被覆粒子は、触媒インク用溶液中の非結晶化プロトン伝導体のみに表面が被覆されることになる。そのため、プロトン伝導体による非被覆粒子の被覆率を、結晶化プロトン伝導体308を被覆した触媒担持粒子306よりも抑えることができる。その結果、カソード触媒層30における電子の伝導経路をより確実に形成することができ、したがって、カソード触媒層30のプロトン伝導性と電子伝導性の両立をより確実に図ることができる。

【0086】

添加される非被覆粒子の量は、結晶化プロトン伝導体308が被覆された触媒担持粒子306と非被覆粒子の合計の質量に対する、結晶化プロトン伝導体308が被覆された触媒担持粒子306の質量の比が好ましくは約0.2〜0.9、より好ましくは約0.3〜0.8となる量である。非被覆粒子は、結晶化プロトン伝導体308が被覆された触媒担持粒子306と同一の種類とすることができる。

【0087】

≪電極触媒層の作製:触媒層形成工程≫

上述のようにして作製されたカソード用触媒インクを、固体高分子電解質膜20に対して直接塗布することで、固体高分子電解質膜20の一方の面にカソード触媒層30を形成する。塗布方法としては、スクリーン印刷法、ダイコート法、インクジェット法、スプレー塗布法等を用いることができる。スプレー塗布法を採用する場合には、スプレー塗布装置を用いて所望の触媒重量になるように固体高分子電解質膜20に繰り返しカソード用触媒インクを塗布することにより形成される。スプレー塗布の条件は、たとえば、スプレー圧15kPa、霧化エアー150kPa、スプレー台温度60℃である。なお、フッ素系フィルムやポリエチレンテレフタレートフィルムなどにカソード触媒層30を形成した後、カソード触媒層30を固体高分子電解質膜20に対して転写する間接塗布方法を採用してもよい。

【0088】

また、アノード触媒層26は、従来公知の方法で形成したアノード用触媒インク、すなわち、結晶化プロトン伝導体308で被覆されていない触媒担持粒子306を非結晶化状態のプロトン伝導体を含む触媒インク用溶液に分散させて形成したアノード用触媒インクを固体高分子電解質膜20の他方の面に塗布することで形成する。なお、アノード触媒層26についても、カソード触媒層30と同様の方法で形成してもよい。この場合には、加湿条件の広い範囲において、プロトン伝導性とガス拡散性が良好なアノード触媒層26を形成することができる。

【0089】

≪膜電極接合体の作製≫

カソード触媒層30およびアノード触媒層26が形成された固体高分子電解質膜20をカソードガス拡散層32、アノードガス拡散層28で挟み、ホットプレス機を用いて接合する。これにより、膜電極接合体50が形成される。ホットプレスの条件は、たとえば、圧力1MPa、温度120℃、時間2分である。なお、ホットプレス機による接合の圧力、温度、時間は触媒層に応じて任意に変更することができる。

【0090】

ホットプレスの温度をプロトン伝導体のガラス転移温度(Tg)よりも高く設定した場合、触媒担持粒子306の表面に被覆されたプロトン伝導体が流動するおそれがある。一方で、ホットプレスの温度を電解質膜が軟化する温度である電解質膜のガラス転移温度(Tg)よりも低く設定した場合、十分な接合強度が得られず、膜電極接合体50の耐久性が低下するおそれがある。したがって、ホットプレスの温度は、プロトン伝導体のガラス転移温度(Tg)未満で、かつ電解質膜のガラス転移温度(Tg)以上に設定することが望ましい。

【0091】

例えば、プロトン伝導体のガラス転移温度(Tg)よりも20℃以上低いガラス転移温度(Tg)を持つ電解質膜が用いられ、ホットプレスの温度は、プロトン伝導体のガラス転移温度(Tg)よりも20℃以上低く、電解質膜のガラス転移温度(Tg)よりも高い温度に設定される。電解質膜としては、例えば、ガラス転移温度が約110℃であるナフィオン(登録商標)NR 212(デュポン社製)を用いることができる。

【0092】

≪燃料電池の作製≫

さらに、このようにして形成された膜電極接合体50の両側をセパレータ34,36で挟み、これらを膜電極接合体50に接合することで、燃料電池10を形成することができる。

【0093】

以上説明した製造方法で製造される膜電極接合体50およびこれを利用した燃料電池10では、触媒担持粒子306の一部が結晶化プロトン伝導体308で被覆され、残りの未被覆部の一部、または、触媒担持粒子306および結晶化プロトン伝導体308を含む複合体310の表面の一部が非結晶化プロトン伝導体312で被覆されている。触媒層がこのような構造をとることで、結晶化プロトン伝導体によって、触媒層が高加湿状態にあるときのガス拡散の阻害を抑制することができ、非結晶化プロトン伝導体によって、触媒層が低加湿状態にあるときのプロトン伝導性を確保することができる。また、結晶化プロトン伝導体308および非結晶化プロトン伝導体312は触媒担持粒子306の表面の一部を被覆しているため、触媒層において電子伝達経路を形成することができ、触媒層のプロトン伝導性と電子伝導性の両立を図ることができる。したがって、触媒層のより広範囲の加湿状態においてプロトン伝導性、ガス拡散性および電子伝導性が良好な膜電極接合体50と、この膜電極接合体50を搭載した燃料電池10を形成することができる。

【実施例】

【0094】

以下に、実施例に基づいて本発明を詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0095】

各実施例および各比較例の燃料電池の作製方法について説明する。

(実施例1)

≪カソード用触媒インクの作製≫

<カソード用触媒スラリーの作製>

まず、5gの白金担持カーボン(TEC10E50E:田中貴金属工業株式会社)に対して10mLの超純水を添加して撹拌し、その後、15mLのエタノールを添加して触媒分散溶液を作製した。この触媒分散溶液について、超音波スターラーを用いて1時間超音波撹拌分散を行った。

【0096】

これとは別に、プロトン伝導体としてアイオノマー溶液SS700/20を用意した。そして、アイオノマー溶液SS700/20を等量の超純水で希釈し、ガラス棒で3分間撹拌した。その後、超音波洗浄器を用いて1時間超音波分散を実施し、プロトン伝導体溶液を作製した。

【0097】

プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下した。プロトン伝導体溶液を滴下する間は、超音波スターラーを用いて触媒分散溶液を連続的に撹拌した。プロトン伝導体溶液の滴下が終了した後、1−プロパノールと1−ブタノールの混合溶液10g(重量比1:1)を触媒分散溶液中に滴下した。以上の工程によりカソード用触媒スラリーを得た。各溶液の混合中は各溶液の温度が約60℃となるように調整し、触媒分散溶液中のエタノールを蒸発させて除去した。

【0098】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、スプレードライヤー(B−290:日本ビュッヒ製)を用いてスプレードライし、プロトン伝導体を焼成した。焼成温度Tは、165℃に設定した。これにより、白金担持カーボンの表面を被覆するプロトン伝導体の一部が結晶化され、残りが非結晶化状態のままの複合体が作製された。

【0099】

<再スラリー化>

得られた複合体を、再度、上述したカソード用触媒スラリーの作製方法と同様にして、1−プロパノールと1−ブタノールを含む分散溶液に分散させて、カソード用触媒インクを作製した。

【0100】

≪アノード用触媒インクの作製≫

5gの白金ルテニウム合金担持カーボン(TEC61E54:田中貴金属工業株式会社)に対して10mLの超純水を添加して撹拌し、その後、15mLのエタノールを添加して触媒分散溶液を作製した。この触媒分散溶液について、超音波スターラーを用いて1時間超音波撹拌分散を行った。

【0101】

これとは別に、プロトン伝導体としてアイオノマー溶液SS700/20を用意した。そして、アイオノマー溶液SS700/20を等量の超純水で希釈し、ガラス棒で3分間撹拌した。その後、超音波洗浄器を用いて1時間超音波分散を実施し、プロトン伝導体溶液を作製した。

【0102】

プロトン伝導体溶液をゆっくりと触媒分散溶液中に滴下した。プロトン伝導体溶液を滴下する間は、超音波スターラーを用いて触媒分散溶液を連続的に撹拌した。プロトン伝導体溶液の滴下が終了した後、1−プロパノールとエチレングリコールの混合溶液20g(重量比1:1)を触媒分散溶液中に滴下した。以上の工程によりアノード用触媒インクを得た。各溶液の混合中は各溶液の温度が約60℃となるように調整し、触媒分散溶液中のエタノールを蒸発させて除去した。

【0103】

≪電極触媒層の作製≫

<カソード触媒層の作製>

固体高分子電解質膜として、ナフィオン(登録商標)NR 212(デュポン社製)を用意する。そして、電解質膜の一方の面にカソード用触媒インクをスプレー塗布法を用いて塗布した後、室温で3時間乾燥させて、カソード触媒層を作製した。

【0104】

<アノード触媒層の作製>

電解質膜の他方の面にアノード用触媒インクをスプレー塗布法を用いて塗布した後、室温で3時間乾燥させ、さらに高沸点溶媒を除去するために110℃で1時間乾燥させて、アノード触媒層を作製した。

【0105】

≪膜電極接合体の作製≫

撥水化処理が施された、マイクロポーラス層を有するカーボン製不織布であるSIGRACET(登録商標)25BC(MFCテクノロジー社製)を、アノード触媒層およびカソード触媒層と同じ見かけ表面積の大きさにカットして、カソードガス拡散層およびアノードガス拡散層を作製した。上述の方法でアノード触媒層およびカソード触媒層が形成された固体高分子電解質膜をこれらのガス拡散層で挟持した状態で、1MPa、120℃、2分の接合条件でホットプレスすることで膜電極接合体を作製した。

【0106】

≪燃料電池の作製≫

上述の方法で作製した膜電極接合体のアノード面に、燃料流路が設けられたセパレータを配設し、当該膜電極接合体のカソード面に、酸化剤流路が設けられたセパレータを配設して、燃料電池を作製した。

【0107】

(実施例2)

実施例2の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0108】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて200℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、白金担持カーボンの表面を被覆するプロトン伝導体の一部が結晶化され、残りが熱分解された複合体が作製された。

【0109】

(実施例3)

実施例3の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程および再スラリー化工程を除き、実施例1と同様の手順にて作製された。

【0110】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて180℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が結晶化プロトン伝導体で被覆された複合体が作製された。

【0111】

<再スラリー化>

得られた複合体を、侵食性溶媒としてジメチルホルムアミド5gが添加された分散溶液に分散させた。これにより、白金担持カーボンの表面の一部が結晶化プロトン伝導体で被覆された複合体を含むカソード用触媒インクを作製した。

【0112】

(比較例1)

比較例1の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0113】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて180℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が結晶化プロトン伝導体で被覆された複合体が作製された。

【0114】

(比較例2)

比較例2の燃料電池は、カソード用触媒インクの作製における結晶化プロトン伝導体の被覆工程を除き、実施例1と同様の手順にて作製された。

【0115】

<結晶化プロトン伝導体の被覆>

カソード用触媒スラリーを、同じスプレードライヤーを用いて110℃の焼成温度Tでスプレードライし、プロトン伝導体を焼成した。これにより、実質的に白金担持カーボンの表面全部が非結晶化プロトン伝導体で被覆された複合体が作製された。

【0116】

≪性能評価≫

実施例1〜3、比較例1,2の燃料電池について、下記条件にて所定の電流密度における電圧を測定した。なお、燃料流路および酸化剤流路は、ともに1流路のサーペンタイン型流路であり、燃料流路および酸化剤流路は並行流とした。また、バブラー温度は、高加湿(70℃)および低加湿(50℃)の2条件とした。

膜電極接合体の有効面積:25cm2

燃料ガス:H2、燃料利用率75%

酸化剤ガス:Air、空気利用率55%

セル温度:70℃

燃料ガス用バブラー温度:70℃、50℃(相対湿度:39.5%)

酸化剤ガス用バブラー温度:70℃、50℃(相対湿度:39.5%)

【0117】

実施例1〜3、比較例1,2の燃料電池における電流密度値の測定結果を表1に示す。

【0118】

【表1】

【0119】

バブラー温度を70℃としたとき、実施例1〜3の燃料電池は、比較例1,2の燃料電池に対して、電流密度300mA/cm2時の電圧および800mA/cm2時の電圧の両方ともが上回った。特に、触媒担持粒子が非結晶化プロトン伝導体のみで被覆された比較例2と実施例1〜3とを比較すると、高電流密度である800mA/cm2時における電圧差(165mV〜171mV)が300mA/cm2時における電圧差(16mV〜21mV)と比較して大きかった。このことから、プロトン伝導体の結晶化によって、高加湿条件下で起こり得るガス拡散阻害が抑制され、その結果、電圧低下を抑制できたことが確認された。また、触媒担持粒子の表面全部が結晶化プロトン伝導体で被覆された比較例1と比較して、各電流密度における実施例1〜3の電圧が高かった。このことから、実施形態1〜3の燃料電池における膜電極接合体は、比較例1と比べて電子伝導性が高いことが確認された。

【0120】

バブラー温度を50℃としたときも同様に、実施例1〜3の燃料電池は、比較例1,2の燃料電池に対して、電流密度300mA/cm2時の電圧および800mA/cm2時の電圧の両方ともが上回った。触媒担持粒子の表面全体が結晶化プロトン伝導体で被覆された比較例1は、バブラー温度50℃での300mA/cm2時電圧が、バブラー温度70℃での300mA/cm2時電圧と比較して32mV低下した。これに対し、実施例1〜3では、それぞれ4mV、4mV、5mVの低下にとどまった。このことから、触媒担持粒子あるいは複合体の表面の一部を被覆する非結晶化プロトン伝導体によって、低加湿条件下で起こり得るプロトン伝導性の低下を抑制できたことが確認された。

【符号の説明】

【0121】

10 燃料電池、 20 固体高分子電解質膜、 22 アノード、 24 カソード、 26 アノード触媒層、 30 カソード触媒層、 34,36 セパレータ、 50 膜電極接合体、 302 炭素粒子、 304 触媒、 306 触媒担持粒子、 308 結晶化プロトン伝導体、 310 複合体、 312 非結晶化プロトン伝導体。

【特許請求の範囲】

【請求項1】

電解質膜と、

前記電解質膜の一方の面に形成されたカソード触媒層と、

前記電解質膜の他方の面に形成されたアノード触媒層と、を備え、

前記カソード触媒層および前記アノード触媒層の少なくとも一方は、

導電性の担体粒子に触媒を担持させてなる触媒担持粒子と、

前記触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体と、

前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体の表面の一部を被覆する非結晶化プロトン伝導体と、を備えたことを特徴とする膜電極接合体。

【請求項2】

前記非結晶化プロトン伝導体に対する前記結晶化プロトン伝導体の質量比は、0.1〜0.6である請求項1に記載の膜電極接合体。

【請求項3】

前記担体粒子に対する前記結晶化プロトン伝導体と前記非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0である請求項1または2に記載の膜電極接合体。

【請求項4】

請求項1乃至3のいずれか1項に記載の膜電極接合体と、

前記膜電極接合体のアノード側に配設され、燃料ガスを供給するための流路が設けられたアノード用セパレータと、

前記膜電極接合体のカソード側に配設され、酸化剤ガスを供給するための流路が設けられたカソード用セパレータと、

を備えたことを特徴とする燃料電池。

【請求項5】

電解質膜と、前記電解質膜の一方の面に形成されたカソード触媒層と、前記電解質膜の他方の面に形成されたアノード触媒層とを含む膜電極接合体の製造方法であって、

導電性の担体粒子に触媒を担持させてなる触媒担持粒子の表面の少なくとも一部をプロトン伝導体で被覆する被覆工程と、

前記触媒担持粒子の表面の少なくとも一部が結晶化プロトン伝導体で被覆された状態となるように前記プロトン伝導体を焼成し、前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体を形成する焼成工程と、

前記複合体を非結晶化状態のプロトン伝導体を含む溶液に分散させて、前記触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、前記複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態の複合体を含む塗布液を用意する分散工程と、

前記塗布液を前記電解質膜に塗布して、前記カソード触媒層および前記アノード触媒層の少なくとも一方を形成する触媒層形成工程と、

を含むことを特徴とする膜電極接合体の製造方法。

【請求項6】

前記焼成工程において、プロトン伝導体のガラス転移温度をTgとしたとき、前記プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃として、前記触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化する請求項5に記載の膜電極接合体の製造方法。

【請求項7】

前記焼成工程において、プロトン伝導体の熱分解開始温度をTdとしたとき、前記プロトン伝導体の焼成温度TをTd≦T≦Td+50℃として、前記触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化し、残りの部分を熱分解させる請求項5に記載の膜電極接合体の製造方法。

【請求項8】

前記分散工程において、前記結晶化プロトン伝導体の一部を溶解させるための有機溶媒を含む前記溶液に前記複合体を分散させて、前記結晶化プロトン伝導体の一部を溶解させる請求項5乃至7のいずれか1項に記載の膜電極接合体の製造方法。

【請求項9】

前記分散工程において、前記結晶化プロトン伝導体の一部を溶解させるための侵食性溶媒を含む前記溶液に前記複合体を分散させて、前記結晶化プロトン伝導体の一部を溶解させる請求項5乃至8のいずれか1項に記載の膜電極接合体の製造方法。

【請求項10】

前記被覆工程において、前記触媒担持粒子の表面の全部をプロトン伝導体で被覆し、

前記焼成工程において、前記プロトン伝導体の全部を結晶化し、

前記分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒および侵食性溶媒の少なくとも一方を含む前記溶液に前記複合体を分散させて、前記触媒担持粒子の表面を被覆する結晶化プロトン伝導体の一部を溶解させる請求項5に記載の膜電極接合体の製造方法。

【請求項11】

前記複合体を前記溶液に分散させた状態で、前記担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0である請求項5乃至10のいずれか1項に記載の膜電極接合体の製造方法。

【請求項12】

前記溶液に、結晶化プロトン伝導体が非被覆の触媒担持粒子を添加することを含む請求項5乃至11のいずれか1項に記載の膜電極接合体の製造方法。

【請求項1】

電解質膜と、

前記電解質膜の一方の面に形成されたカソード触媒層と、

前記電解質膜の他方の面に形成されたアノード触媒層と、を備え、

前記カソード触媒層および前記アノード触媒層の少なくとも一方は、

導電性の担体粒子に触媒を担持させてなる触媒担持粒子と、

前記触媒担持粒子の表面の一部を被覆する結晶化プロトン伝導体と、

前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体の表面の一部を被覆する非結晶化プロトン伝導体と、を備えたことを特徴とする膜電極接合体。

【請求項2】

前記非結晶化プロトン伝導体に対する前記結晶化プロトン伝導体の質量比は、0.1〜0.6である請求項1に記載の膜電極接合体。

【請求項3】

前記担体粒子に対する前記結晶化プロトン伝導体と前記非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0である請求項1または2に記載の膜電極接合体。

【請求項4】

請求項1乃至3のいずれか1項に記載の膜電極接合体と、

前記膜電極接合体のアノード側に配設され、燃料ガスを供給するための流路が設けられたアノード用セパレータと、

前記膜電極接合体のカソード側に配設され、酸化剤ガスを供給するための流路が設けられたカソード用セパレータと、

を備えたことを特徴とする燃料電池。

【請求項5】

電解質膜と、前記電解質膜の一方の面に形成されたカソード触媒層と、前記電解質膜の他方の面に形成されたアノード触媒層とを含む膜電極接合体の製造方法であって、

導電性の担体粒子に触媒を担持させてなる触媒担持粒子の表面の少なくとも一部をプロトン伝導体で被覆する被覆工程と、

前記触媒担持粒子の表面の少なくとも一部が結晶化プロトン伝導体で被覆された状態となるように前記プロトン伝導体を焼成し、前記触媒担持粒子と前記結晶化プロトン伝導体とを含む複合体を形成する焼成工程と、

前記複合体を非結晶化状態のプロトン伝導体を含む溶液に分散させて、前記触媒担持粒子の表面の一部が結晶化プロトン伝導体で被覆され、前記複合体の表面の一部が非結晶化プロトン伝導体で被覆された状態の複合体を含む塗布液を用意する分散工程と、

前記塗布液を前記電解質膜に塗布して、前記カソード触媒層および前記アノード触媒層の少なくとも一方を形成する触媒層形成工程と、

を含むことを特徴とする膜電極接合体の製造方法。

【請求項6】

前記焼成工程において、プロトン伝導体のガラス転移温度をTgとしたとき、前記プロトン伝導体の焼成温度TをTg−20℃≦T≦Tg+20℃として、前記触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化する請求項5に記載の膜電極接合体の製造方法。

【請求項7】

前記焼成工程において、プロトン伝導体の熱分解開始温度をTdとしたとき、前記プロトン伝導体の焼成温度TをTd≦T≦Td+50℃として、前記触媒担持粒子の表面を被覆するプロトン伝導体の一部を結晶化し、残りの部分を熱分解させる請求項5に記載の膜電極接合体の製造方法。

【請求項8】

前記分散工程において、前記結晶化プロトン伝導体の一部を溶解させるための有機溶媒を含む前記溶液に前記複合体を分散させて、前記結晶化プロトン伝導体の一部を溶解させる請求項5乃至7のいずれか1項に記載の膜電極接合体の製造方法。

【請求項9】

前記分散工程において、前記結晶化プロトン伝導体の一部を溶解させるための侵食性溶媒を含む前記溶液に前記複合体を分散させて、前記結晶化プロトン伝導体の一部を溶解させる請求項5乃至8のいずれか1項に記載の膜電極接合体の製造方法。

【請求項10】

前記被覆工程において、前記触媒担持粒子の表面の全部をプロトン伝導体で被覆し、

前記焼成工程において、前記プロトン伝導体の全部を結晶化し、

前記分散工程において、結晶化プロトン伝導体の一部を溶解させるための有機溶媒および侵食性溶媒の少なくとも一方を含む前記溶液に前記複合体を分散させて、前記触媒担持粒子の表面を被覆する結晶化プロトン伝導体の一部を溶解させる請求項5に記載の膜電極接合体の製造方法。

【請求項11】

前記複合体を前記溶液に分散させた状態で、前記担体粒子に対する結晶化プロトン伝導体と非結晶化プロトン伝導体の合計の質量比は、0.2〜2.0である請求項5乃至10のいずれか1項に記載の膜電極接合体の製造方法。

【請求項12】

前記溶液に、結晶化プロトン伝導体が非被覆の触媒担持粒子を添加することを含む請求項5乃至11のいずれか1項に記載の膜電極接合体の製造方法。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開2013−20816(P2013−20816A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153222(P2011−153222)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(308013252)株式会社ENEOSセルテック (67)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(308013252)株式会社ENEOSセルテック (67)

【Fターム(参考)】

[ Back to top ]