膜電極接合体の製造方法

【課題】触媒層におけるガス拡散性及び保水性を確保し、燃料電池の発電特性を向上させることができる複合型電解質膜の製造方法を提供する。

【解決手段】電解質樹脂を含む電解質膜10と、電解質膜10の表面に接合された触媒層21,22と、を少なくとも含む、膜電極接合体1を製造するための方法であって、前記製造方法は、電解質膜10に接合されたアノード側の触媒層21の表面に対して、ヘリウムガスイオンを注入することにより、アノード触媒層21の表面層21aを親水化する工程を少なくとも含む。

【解決手段】電解質樹脂を含む電解質膜10と、電解質膜10の表面に接合された触媒層21,22と、を少なくとも含む、膜電極接合体1を製造するための方法であって、前記製造方法は、電解質膜10に接合されたアノード側の触媒層21の表面に対して、ヘリウムガスイオンを注入することにより、アノード触媒層21の表面層21aを親水化する工程を少なくとも含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質膜の両面に触媒層が接合された固体高分子型燃料電池用の膜電極接合体の製造方法に係り、特に、前記燃料電池の発電効率を向上させることができる膜電極接合体の製造方法に関する。

【背景技術】

【0002】

電解質膜を用いた固体高分子型燃料電池は、低温における作動が可能であり、かつ、小型軽量化が可能であるため、自動車などの移動体への適用が検討されている。特に、固体高分子型燃料電池を搭載した燃料電池自動車はエコロジーカーとして社会的な関心が高まっている。

【0003】

このような固体高分子型燃料電池は、図5に示すように、膜電極接合体(MEA)95を主要な構成要素とし、それを燃料(水素)ガス流路および空気ガス流路を備えたセパレータ96,96で挟持して、単セルと呼ばれる1つの燃料電池90を形成している。膜電極接合体95は、イオン交換膜である電解質膜91の一方側にアノード側の電極(アノード触媒層)93aを積層し、他方の側にカソード側の電極(カソード触媒層)93bを積層した構造であり、アノード触媒層93aとカソード触媒層93bには、それぞれ拡散層94a,94bが配置されている。

【0004】

このような燃料電池90の膜電極接合体95は、発電時のプロトン伝導性能を発現させるために、保水性が確保されるように構成されている。特に、アノード側からカソード側に、効率好くプロトンを伝導させるためには、アノード側の触媒層の親水性を保つことが重要である。

【0005】

このような点を鑑みて、膜電極接合体の保水性を確保すべく、図4に示すように、アノード側の触媒層を、スプレー等を用いて、電解質膜91の表面から、第一の触媒層93dと、第二の触媒層93fと順次積層し、第一の触媒層93dに対して第二の触媒層93fの電解質の割合を多くしたり、撥水剤の割合を調整したりして、第二の触媒層93fの親水性を高めることが成されている。

【0006】

また、別の態様として、触媒を構成する触媒担持カーボンをプラズマ処理し触媒担持カーボンの表面を親水化し、該触媒担持カーボンとイオン交換樹脂とを含む溶液を用いて、触媒層を積層した膜電極接合体が提案されている(例えば、特許文献1参照)。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、図4に示すような二層構造の触媒層を形成すべく、第二の触媒層93fをスプレー吹き付けにより行なった場合には、第一の触媒層93dの表面の多孔質の孔に、溶液状の触媒が入り込み、多孔質の孔を閉塞する場合があった。さらに、撥水剤の割合を調整した場合には、第一の触媒層93dと第二の触媒層93fとの溶液状の触媒(触媒インク)の組成が異なるため、乾燥時には触媒層の多孔構造が変化する場合があった。

【0008】

このような膜電極接合体を燃料電池に組み込んだ場合、上述した触媒層の多孔質の孔の閉塞等により、燃料電池の発電時において、電解質膜91上に形成された第一の触媒層のガス流路が閉塞されるので、反応ガスのガス拡散性が低下し、燃料電池の発電特性を低下してしまうことがあった。

【0009】

さらに、特許文献1に記載の如く、触媒担持カーボンに対してプラズマ処理を行った場合には、電解質樹脂との親和性を高めることができるが、このような触媒担持カーボンを用いた場合であっても、触媒層の表面層の親水性を充分に高めることが難しい場合があった。そこで、このような触媒担持カーボンにより触媒層を形成する場合であっても、親水性を高めるために、上述の如く、スプレーにより多層構造の触媒層を積層する方法が取られている。

【0010】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、触媒層におけるガス拡散性及び保水性を確保し、燃料電池の発電特性を向上させることができる膜電極接合体の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記課題を解決すべく、鋭意検討を重ねた結果、触媒層を形成後に、その触媒層の表面(ガスが接触する表面)にイオン注入することにより、多孔質の孔を塞ぐことなく、ガス拡散性を確保し、イオン注入した触媒層の保水性を高めることができるとの新たな知見を得た。

【0012】

本発明は、前記新たな知見に基づくものであり、本発明に係る膜電極接合体の製造方法は、電解質樹脂を含む電解質膜と、該電解質膜の表面に接合された触媒層と、を少なくとも含む、膜電極接合体を製造するための方法であって、前記製造方法は、前記電解質膜に接合された触媒層の表面に対して、希ガスイオンを注入することにより、該触媒層の表面層を親水化する工程を少なくとも含むことを特徴とする。

【0013】

本発明によれば、触媒層の表面に、希ガスイオンを注入することにより、イオン注入箇所である触媒層の表面層を親水化することができる。特に、触媒層は、多孔構造であるため、その表面には凹凸が形成されているため、イオン注入により表面エネルギの増加が起こりやすく、イオン注入された表面エネルギの増加が起こりやすく、親水化がさらに加速される。これにより、膜電極接合体の保水性を向上させることができる。

【0014】

また、これまでのように、触媒層の電解質の割合を変えたり、電解質の種類を変えたりして、触媒層の親水化を図る必要がないので、電解質膜と触媒層との界面の特性を変化させることがない。さらに、これまでのように、塗工により触媒層を多層化する必要がないので、下地となる触媒層の孔の閉塞がない。さらに、親水化工程において、希ガスイオンの注入により、表面層を改質するので、注入後のイオンが内部に残ることなく、表面を含む表面層を改質することができ、さらには、触媒層の多孔構造を破壊することなく処理することができる。

【0015】

このようにして、発電時において、触媒層におけるガス拡散性及び保水性を確保することができ、活性化過電圧および抵抗過電圧の低減を図ることが可能となり、燃料電池の発電効率を向上させることができる膜電極接合体を得ることができる。

【0016】

また、本発明に係る膜電極接合体の製造方法は、前記親水化工程において、親水化する触媒層の表面層が、アノード側の触媒層の表面層であることがより好ましい。本発明によれば、触媒表面が乾燥しやすいアノード側の触媒層の親水化より、アノード側からカソード側への水分が移動する逆拡散が促進され、さらに燃料電池の発電特性を向上させることができる。

【0017】

さらに、本発明に係る膜電極接合体の製造方法は、希ガスイオンとして、ヘリウムイオン又はネオンイオンを用いることがより好ましい。このように比較的軽い希ガスイオンを用いることにより、触媒層の表面をより高めることができる。また、親水化工程において、触媒層の表面は、水接触角で60℃以下となるように、希ガスイオンを注入することがより好ましい。

【発明の効果】

【0018】

本発明によれば、触媒層におけるガス拡散性及び保水性を確保することにより、燃料電池の発電特性を向上させることができる。

【発明を実施するための最良の形態】

【0019】

以下に、図面を参照して、本発明に係る膜電極接合体の製造方法を一実施形態に基づいて説明する。

【0020】

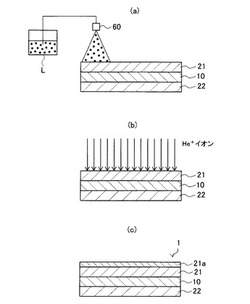

図1は、本実施形態に係る膜電極接合体の製造方法を説明するための図であり、(a)は、電解質膜の表面に触媒層を形成する工程であり、(b)触媒層の表面に希ガスイオンを注入する工程を示した図であり、(c)は、注入後の膜電極接合体を説明するための図である。

【0021】

図1に示すように、所定の大きさの高分子電解質(パーフルオロ系プロトン交換樹脂)を含む電解質膜10を準備する。この電解質膜10に含まれる高分子電解質は、イオン交換機能を有するものであり、例えば、フルオロアルキルエーテル側鎖とパーフルオロアルキル主鎖を有するフルオロアルキル共重合体のパーフルオロ系プロトン交換樹脂が好ましく用いられる。例えば、デュポン社製ナフィオン(商標名)、旭化成製アシプレックス(商標名)、旭硝子製フレミオン(商標名)、ジャパンゴアテックス社製ゴア−セレクト(商標名)等が例示され、部分フッ素樹脂では、トリフルオロスチレンスルホン酸の重合体やポリフッ化ビニリデンにスルホン酸基を導入したものなどがある。また、炭化水素系プロトン交換樹脂である、スチレン−ジビニルベンゼン共重合体、ポリイミド系樹脂などにスルホン酸基を導入したものなどがある。これらは燃料電池が用いられる用途や環境に応じて適宜選択されるべきものであるが、パーフルオロ系が燃料電池寿命の点から好ましい。

【0022】

また、この電解質膜10は、電解質のみからなってもよく、上述した電解質を多孔質の撥水性の高分子樹脂シートに含浸させたものであってもよい。このような高分子樹脂補強シートは、電解質膜10の補強材として作用することができ、さらに固体高分子型燃料電池における水の結露と滞留が電極反応物を供給する際の妨げとなり効果的である。特にポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂が高い撥水性を有するため好ましく用いられる。その他、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリイミド等の非フッ素系フィルムも用いることができる。

【0023】

次に、電解質(前駆体ポリマ)と白金担持カーボン(触媒担持導電体)を含むエタノールなどの揮発性を有した溶液Lを準備する。電解質の種類は、上述した電解質膜を構成する高分子電解質が挙げられ、電解質膜10と同種の電解質を選定することが好ましい。これにより、後述するアノード側及びカソード側の触媒層21,22と電解質膜10との密着性等を確保することができる。

【0024】

また、触媒担持導電体として白金担持カーボンを例に挙げたが、触媒は、触媒反応が生じるものであるならば、特に限定されるものではなく、触媒反応における活性化過電圧が小さいことから、金、パラジウム、ルテニウム、イリジウムなどの貴金属触媒が好ましく用いられる。また、これらの貴金属触媒の合金、混合物など、2種以上の元素が含まれていても構わない。さらに、導電体は、電気的に導電可能な物質であれば特に限定されるものではなく、たとえば、オイルファーネスブラック、チャンネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが、電子伝導性と比表面積の大きさから好ましい。

【0025】

そして、図1(a)に示すように、準備した溶液Lを、スプレー60等を用いて、電解質膜10の両面に吹き付け、電解質膜10の表面に、アノード触媒層(アノード側の触媒層)21と、カソード触媒層(カソード側の触媒層)22と形成し、これらの触媒層を乾燥させることにより、電解質膜10にこれら触媒層21,22を接合することができる。

【0026】

次に、図1(b)に示すように、電解質膜10に接合されたアノード触媒層21の表面に対して、希ガスイオンを注入することにより、アノード触媒層21の表面層を親水化する。具体的には、イオン注入装置内に、触媒層21,22が形成された電解質膜10を配置し、ヘリウムイオンを高エネルギまで電気的に加速して、電解質膜10のアノード触媒層21の表面にヘリウムイオンを注入する。このとき、ヘリウムイオンの注入は、所定の加速エネルギでヘリウムイオンを加速すると共に、アノード触媒層の表面層が所望の親水性が得られる注入量(ドーズ量)となるまで行う。燃料電池の発電効率を考慮すると、アノード触媒層21の親水性は、表面の水の接触角が60°以下となることが好ましく、このような表面層を得るためには、ヘリウムイオンの加速エネルギとドーズ量により、適宜設定することができる。これにより、図1(c)に示すように、膜電極接合体1は、アノード触媒層21は、ヘリウムイオンが注入され、親水化処理された表面層21aが形成される。

【0027】

このようにして、希ガスイオンは、アノード触媒層21の触媒層の多孔構造を破壊することなく、アノード触媒層21の親水化を図ることができる。また、希ガスイオンを注入することで、イオンが触媒層21の内部に残留し難く、表面を改質することができる。また、触媒層21,22は多孔構造であり、その表面には凹凸が形成されているため、イオン注入により表面エネルギの増加が起こりやすく、イオン注入された表面エネルギの増加が起こりやすく、親水化がさらに加速される。ここで、希ガスイオンとして、ヘリウムイオンを用いたが、例えば、ネオンイオン、アルゴンイオン、クリプトンイオン、又はキセノンイオン等の希ガスイオンであっても、同様の効果を得ることができる。

【0028】

このような膜電極接合体1を備えた燃料電池を用いて発電した場合には、発電時において、触媒層におけるガス拡散性及び保水性を確保することができ、燃料電池の発電特性を向上させることができる。また、アノード触媒層21の表面層21aを親水化したことにより、ガス拡散性を損なうことなく、アノード触媒層21側における保水性を向上させることができるので、アノード側からカソード側に逆拡散が促進される。

【0029】

<確認試験>

電解質(NafionDE2020(Dupont社製))からなる電解質膜を準備し、この電解質膜の両面に白金担持カーボンと、電解質膜の電解質と同じ電解質とを含む溶液を塗布し、触媒層を形成し、膜電極接合体を製作した。そして、形成された膜電極接合体の表面の触媒層に対して、イオン注入装置内に、触媒層が形成された電解質膜を配置し、加速器を用いて、以下の表に示すように、加速エネルギを0〜500eVの範囲の一定値で、ドーズ量が、1×1012個/cm2となるように、触媒層にヘリウムイオンを注入した。そして、これらの触媒層に対してのイオンの平均潜り込み深さと、水の接触角を測定した。この結果を、表1に示す。

【0030】

【表1】

【0031】

表1からも明らかなように、ヘリウムイオンの加速エネルギが高くなるに従って、触媒層に潜り込むイオンの平均深さが深くなっていることがわかる。さらに、燃料電池としての発電特性の向上を図るためには、触媒層の親水性は、水の接触角で60°以下が好ましい領域であり、この領域となるためには、表1から、ヘリウムイオンの加速エネルギは、400keV以上であることがより好ましい。

【実施例】

【0032】

以下に、実施例に基づき、本発明に係る膜電極接合体の製造方法を説明する。

(実施例1)

電解質(NafionDE2020(Dupont社製))からなる電解質膜を準備し、この電解質膜の両面に白金担持カーボンと、電解質膜の電解質と同じ電解質とを含む溶液を塗布し、アノード側及びカソード側に触媒層を形成し、膜電極接合体を製作した。

【0033】

そして、イオン注入装置内に、触媒層が形成された電解質膜を配置し、加速器を用いて、加速エネルギを500eVとして、ドーズ量が、1×1012個/cm2となるように、アノード触媒層に対してヘリウムイオンを注入した。

【0034】

<評価方法>

製作した膜電極接合体に対して、図2に示すように、水蒸気の相対圧を0〜1に変化させた後、さらに、水蒸気の相対圧を1〜0に変化させて、このときに水蒸気吸着量を測定した。この結果を図2に示す。

【0035】

(比較例1)

実施例1と同じようにして、膜電極接合体を製作した。実施例1と相違する点は、触媒層の表面にヘリウムイオンを注入しなかった点である。そして、実施例1と同じように、水蒸気の相対圧を変化させて、水蒸気吸着量を測定した。この結果を図2に示す。

【0036】

<結果>

図2に示すように、比較例1に比べて、実施例1の膜電極接合体の触媒層は、水蒸気吸着量が高くなっており、これは、実施例1の触媒層にヘリウムイオンを注入し、触媒層が親水化したことによると考えられる。

【0037】

(実施例2)

実施例1と同じようにして、アノード触媒層にヘリウムイオンを注入して親水化を図った膜電極接合体を製作した。そして、膜電極接合体の触媒層の表面にカーボン粒子とPTFEからなるガス拡散層を積層し、この積層体を1対のセパレータで挟持し、燃料電池のセルを製作した。なお、ここで、使用されるガス拡散層の材料の割合、セパレータの材質及び形状等は、一般に知られているものを用いている。

【0038】

[評価方法]

燃料電池のカソード電極に100%RHに加湿した水素ガスを供給し、アノード電極に100%RHに加湿した酸素ガスを供給し、セル温度を80℃に保持して発電した。また、燃料電池の出力電流を変化させるために、燃料電池に接続する外部負荷を変更しながら発電を行ない、燃料電池の発電する電流密度(1.0A/m2)に対する燃料電池の電圧(セル電圧)を測定すると共に、燃料電池の抵抗を測定した。この結果を図3に示す。

【0039】

(比較例2)

図4に示すように、アノード側の触媒層を、スプレー等を用いて、第一の触媒層に対して第二の触媒層の電解質の割合を多くなるように、電解質膜の表面から、第一の触媒層と、第二の触媒層と順次積層して、膜電極接合体を製作した。なお、第一の触媒層の電解質の割合は、実施例1の触媒層のものとほぼ同じである。そして、実施例2と同じように、ガス拡散層を積層し、この積層体を1対のセパレータで挟持した。そして、実施例1と同じように、電流密度(1.0A/m2)に対する燃料電池の電圧(セル電圧)と、燃料電池の抵抗(セル抵抗)とを測定した。この結果を図3に示す。

【0040】

[結果及び考察]

実施例2のセル電圧は、比較例2のものに比べて、高くなった。このことから、実施例2の燃料電池は、比較例2のものに比べて、活性化過電圧の低減が図れていることを確認することができた。

【0041】

さらに、実施例2の燃料電池セルの抵抗は、比較例2のものよりも低かった。このことから、実施例2の燃料電池は、比較例2のものに比べて、抵抗過電圧の低減を図れていることを確認することができた。

【0042】

これは、実施例2の場合には、膜電極接合体のアノード側の触媒層にヘリウムイオンを注入することにより、アノード側の触媒層が親水化され、保水性が向上し、さらには、アノード側からカソード側への水分が移動する逆拡散が促進され、これにより、燃料電池の発電特性が向上したと考えられる。また、比較例2の場合には、スプレーにより第二の触媒層を積層時に、第一の触媒層の表面の多孔質の孔を塞ぐ又は孔径が減少したことにより、ガス拡散性が低下してしまい、この結果、実施例2のものに比べて、燃料電池の発電特性が低下したものと考えられる。

【0043】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【0044】

本実施形態では、スプレーにより触媒を吹き付けることにより触媒層を形成したが、電解質膜に触媒層を接合することができるのであれば、例えば、バッキングシートに触媒層を配置し、該触媒層を電解質層に、冶具又はコートダイなどを用いることにより加熱及び加圧により転写することにより、接合させてもよい。

【図面の簡単な説明】

【0045】

【図1】本発明の実施形態に係る膜電極接合体の製造方法を説明するための図であり、(a)は、電解質膜の表面に触媒層を形成する工程であり、(b)触媒層の表面に希ガスイオンを注入する工程を示した図であり、(c)は、注入後の膜電極接合体を説明するための図。

【図2】実施例1及び比較例1に係る膜電極接合体の水蒸気の相対圧と水蒸気吸着量の関係を示した図。

【図3】実施例2及び比較例2に係る燃料電池を発電させたときのセル電圧とセル抵抗の結果を示した図。

【図4】従来の膜電極接合体を説明するための図。

【図5】固体高分子型燃料電池(単セル)の一例を説明する模式図。

【符号の説明】

【0046】

1:膜電極接合体、10:電解質膜、21:アノード触媒層、22:カソード触媒層、21a:親水化処理された表面層

【技術分野】

【0001】

本発明は、電解質膜の両面に触媒層が接合された固体高分子型燃料電池用の膜電極接合体の製造方法に係り、特に、前記燃料電池の発電効率を向上させることができる膜電極接合体の製造方法に関する。

【背景技術】

【0002】

電解質膜を用いた固体高分子型燃料電池は、低温における作動が可能であり、かつ、小型軽量化が可能であるため、自動車などの移動体への適用が検討されている。特に、固体高分子型燃料電池を搭載した燃料電池自動車はエコロジーカーとして社会的な関心が高まっている。

【0003】

このような固体高分子型燃料電池は、図5に示すように、膜電極接合体(MEA)95を主要な構成要素とし、それを燃料(水素)ガス流路および空気ガス流路を備えたセパレータ96,96で挟持して、単セルと呼ばれる1つの燃料電池90を形成している。膜電極接合体95は、イオン交換膜である電解質膜91の一方側にアノード側の電極(アノード触媒層)93aを積層し、他方の側にカソード側の電極(カソード触媒層)93bを積層した構造であり、アノード触媒層93aとカソード触媒層93bには、それぞれ拡散層94a,94bが配置されている。

【0004】

このような燃料電池90の膜電極接合体95は、発電時のプロトン伝導性能を発現させるために、保水性が確保されるように構成されている。特に、アノード側からカソード側に、効率好くプロトンを伝導させるためには、アノード側の触媒層の親水性を保つことが重要である。

【0005】

このような点を鑑みて、膜電極接合体の保水性を確保すべく、図4に示すように、アノード側の触媒層を、スプレー等を用いて、電解質膜91の表面から、第一の触媒層93dと、第二の触媒層93fと順次積層し、第一の触媒層93dに対して第二の触媒層93fの電解質の割合を多くしたり、撥水剤の割合を調整したりして、第二の触媒層93fの親水性を高めることが成されている。

【0006】

また、別の態様として、触媒を構成する触媒担持カーボンをプラズマ処理し触媒担持カーボンの表面を親水化し、該触媒担持カーボンとイオン交換樹脂とを含む溶液を用いて、触媒層を積層した膜電極接合体が提案されている(例えば、特許文献1参照)。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、図4に示すような二層構造の触媒層を形成すべく、第二の触媒層93fをスプレー吹き付けにより行なった場合には、第一の触媒層93dの表面の多孔質の孔に、溶液状の触媒が入り込み、多孔質の孔を閉塞する場合があった。さらに、撥水剤の割合を調整した場合には、第一の触媒層93dと第二の触媒層93fとの溶液状の触媒(触媒インク)の組成が異なるため、乾燥時には触媒層の多孔構造が変化する場合があった。

【0008】

このような膜電極接合体を燃料電池に組み込んだ場合、上述した触媒層の多孔質の孔の閉塞等により、燃料電池の発電時において、電解質膜91上に形成された第一の触媒層のガス流路が閉塞されるので、反応ガスのガス拡散性が低下し、燃料電池の発電特性を低下してしまうことがあった。

【0009】

さらに、特許文献1に記載の如く、触媒担持カーボンに対してプラズマ処理を行った場合には、電解質樹脂との親和性を高めることができるが、このような触媒担持カーボンを用いた場合であっても、触媒層の表面層の親水性を充分に高めることが難しい場合があった。そこで、このような触媒担持カーボンにより触媒層を形成する場合であっても、親水性を高めるために、上述の如く、スプレーにより多層構造の触媒層を積層する方法が取られている。

【0010】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、触媒層におけるガス拡散性及び保水性を確保し、燃料電池の発電特性を向上させることができる膜電極接合体の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記課題を解決すべく、鋭意検討を重ねた結果、触媒層を形成後に、その触媒層の表面(ガスが接触する表面)にイオン注入することにより、多孔質の孔を塞ぐことなく、ガス拡散性を確保し、イオン注入した触媒層の保水性を高めることができるとの新たな知見を得た。

【0012】

本発明は、前記新たな知見に基づくものであり、本発明に係る膜電極接合体の製造方法は、電解質樹脂を含む電解質膜と、該電解質膜の表面に接合された触媒層と、を少なくとも含む、膜電極接合体を製造するための方法であって、前記製造方法は、前記電解質膜に接合された触媒層の表面に対して、希ガスイオンを注入することにより、該触媒層の表面層を親水化する工程を少なくとも含むことを特徴とする。

【0013】

本発明によれば、触媒層の表面に、希ガスイオンを注入することにより、イオン注入箇所である触媒層の表面層を親水化することができる。特に、触媒層は、多孔構造であるため、その表面には凹凸が形成されているため、イオン注入により表面エネルギの増加が起こりやすく、イオン注入された表面エネルギの増加が起こりやすく、親水化がさらに加速される。これにより、膜電極接合体の保水性を向上させることができる。

【0014】

また、これまでのように、触媒層の電解質の割合を変えたり、電解質の種類を変えたりして、触媒層の親水化を図る必要がないので、電解質膜と触媒層との界面の特性を変化させることがない。さらに、これまでのように、塗工により触媒層を多層化する必要がないので、下地となる触媒層の孔の閉塞がない。さらに、親水化工程において、希ガスイオンの注入により、表面層を改質するので、注入後のイオンが内部に残ることなく、表面を含む表面層を改質することができ、さらには、触媒層の多孔構造を破壊することなく処理することができる。

【0015】

このようにして、発電時において、触媒層におけるガス拡散性及び保水性を確保することができ、活性化過電圧および抵抗過電圧の低減を図ることが可能となり、燃料電池の発電効率を向上させることができる膜電極接合体を得ることができる。

【0016】

また、本発明に係る膜電極接合体の製造方法は、前記親水化工程において、親水化する触媒層の表面層が、アノード側の触媒層の表面層であることがより好ましい。本発明によれば、触媒表面が乾燥しやすいアノード側の触媒層の親水化より、アノード側からカソード側への水分が移動する逆拡散が促進され、さらに燃料電池の発電特性を向上させることができる。

【0017】

さらに、本発明に係る膜電極接合体の製造方法は、希ガスイオンとして、ヘリウムイオン又はネオンイオンを用いることがより好ましい。このように比較的軽い希ガスイオンを用いることにより、触媒層の表面をより高めることができる。また、親水化工程において、触媒層の表面は、水接触角で60℃以下となるように、希ガスイオンを注入することがより好ましい。

【発明の効果】

【0018】

本発明によれば、触媒層におけるガス拡散性及び保水性を確保することにより、燃料電池の発電特性を向上させることができる。

【発明を実施するための最良の形態】

【0019】

以下に、図面を参照して、本発明に係る膜電極接合体の製造方法を一実施形態に基づいて説明する。

【0020】

図1は、本実施形態に係る膜電極接合体の製造方法を説明するための図であり、(a)は、電解質膜の表面に触媒層を形成する工程であり、(b)触媒層の表面に希ガスイオンを注入する工程を示した図であり、(c)は、注入後の膜電極接合体を説明するための図である。

【0021】

図1に示すように、所定の大きさの高分子電解質(パーフルオロ系プロトン交換樹脂)を含む電解質膜10を準備する。この電解質膜10に含まれる高分子電解質は、イオン交換機能を有するものであり、例えば、フルオロアルキルエーテル側鎖とパーフルオロアルキル主鎖を有するフルオロアルキル共重合体のパーフルオロ系プロトン交換樹脂が好ましく用いられる。例えば、デュポン社製ナフィオン(商標名)、旭化成製アシプレックス(商標名)、旭硝子製フレミオン(商標名)、ジャパンゴアテックス社製ゴア−セレクト(商標名)等が例示され、部分フッ素樹脂では、トリフルオロスチレンスルホン酸の重合体やポリフッ化ビニリデンにスルホン酸基を導入したものなどがある。また、炭化水素系プロトン交換樹脂である、スチレン−ジビニルベンゼン共重合体、ポリイミド系樹脂などにスルホン酸基を導入したものなどがある。これらは燃料電池が用いられる用途や環境に応じて適宜選択されるべきものであるが、パーフルオロ系が燃料電池寿命の点から好ましい。

【0022】

また、この電解質膜10は、電解質のみからなってもよく、上述した電解質を多孔質の撥水性の高分子樹脂シートに含浸させたものであってもよい。このような高分子樹脂補強シートは、電解質膜10の補強材として作用することができ、さらに固体高分子型燃料電池における水の結露と滞留が電極反応物を供給する際の妨げとなり効果的である。特にポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂が高い撥水性を有するため好ましく用いられる。その他、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリイミド等の非フッ素系フィルムも用いることができる。

【0023】

次に、電解質(前駆体ポリマ)と白金担持カーボン(触媒担持導電体)を含むエタノールなどの揮発性を有した溶液Lを準備する。電解質の種類は、上述した電解質膜を構成する高分子電解質が挙げられ、電解質膜10と同種の電解質を選定することが好ましい。これにより、後述するアノード側及びカソード側の触媒層21,22と電解質膜10との密着性等を確保することができる。

【0024】

また、触媒担持導電体として白金担持カーボンを例に挙げたが、触媒は、触媒反応が生じるものであるならば、特に限定されるものではなく、触媒反応における活性化過電圧が小さいことから、金、パラジウム、ルテニウム、イリジウムなどの貴金属触媒が好ましく用いられる。また、これらの貴金属触媒の合金、混合物など、2種以上の元素が含まれていても構わない。さらに、導電体は、電気的に導電可能な物質であれば特に限定されるものではなく、たとえば、オイルファーネスブラック、チャンネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが、電子伝導性と比表面積の大きさから好ましい。

【0025】

そして、図1(a)に示すように、準備した溶液Lを、スプレー60等を用いて、電解質膜10の両面に吹き付け、電解質膜10の表面に、アノード触媒層(アノード側の触媒層)21と、カソード触媒層(カソード側の触媒層)22と形成し、これらの触媒層を乾燥させることにより、電解質膜10にこれら触媒層21,22を接合することができる。

【0026】

次に、図1(b)に示すように、電解質膜10に接合されたアノード触媒層21の表面に対して、希ガスイオンを注入することにより、アノード触媒層21の表面層を親水化する。具体的には、イオン注入装置内に、触媒層21,22が形成された電解質膜10を配置し、ヘリウムイオンを高エネルギまで電気的に加速して、電解質膜10のアノード触媒層21の表面にヘリウムイオンを注入する。このとき、ヘリウムイオンの注入は、所定の加速エネルギでヘリウムイオンを加速すると共に、アノード触媒層の表面層が所望の親水性が得られる注入量(ドーズ量)となるまで行う。燃料電池の発電効率を考慮すると、アノード触媒層21の親水性は、表面の水の接触角が60°以下となることが好ましく、このような表面層を得るためには、ヘリウムイオンの加速エネルギとドーズ量により、適宜設定することができる。これにより、図1(c)に示すように、膜電極接合体1は、アノード触媒層21は、ヘリウムイオンが注入され、親水化処理された表面層21aが形成される。

【0027】

このようにして、希ガスイオンは、アノード触媒層21の触媒層の多孔構造を破壊することなく、アノード触媒層21の親水化を図ることができる。また、希ガスイオンを注入することで、イオンが触媒層21の内部に残留し難く、表面を改質することができる。また、触媒層21,22は多孔構造であり、その表面には凹凸が形成されているため、イオン注入により表面エネルギの増加が起こりやすく、イオン注入された表面エネルギの増加が起こりやすく、親水化がさらに加速される。ここで、希ガスイオンとして、ヘリウムイオンを用いたが、例えば、ネオンイオン、アルゴンイオン、クリプトンイオン、又はキセノンイオン等の希ガスイオンであっても、同様の効果を得ることができる。

【0028】

このような膜電極接合体1を備えた燃料電池を用いて発電した場合には、発電時において、触媒層におけるガス拡散性及び保水性を確保することができ、燃料電池の発電特性を向上させることができる。また、アノード触媒層21の表面層21aを親水化したことにより、ガス拡散性を損なうことなく、アノード触媒層21側における保水性を向上させることができるので、アノード側からカソード側に逆拡散が促進される。

【0029】

<確認試験>

電解質(NafionDE2020(Dupont社製))からなる電解質膜を準備し、この電解質膜の両面に白金担持カーボンと、電解質膜の電解質と同じ電解質とを含む溶液を塗布し、触媒層を形成し、膜電極接合体を製作した。そして、形成された膜電極接合体の表面の触媒層に対して、イオン注入装置内に、触媒層が形成された電解質膜を配置し、加速器を用いて、以下の表に示すように、加速エネルギを0〜500eVの範囲の一定値で、ドーズ量が、1×1012個/cm2となるように、触媒層にヘリウムイオンを注入した。そして、これらの触媒層に対してのイオンの平均潜り込み深さと、水の接触角を測定した。この結果を、表1に示す。

【0030】

【表1】

【0031】

表1からも明らかなように、ヘリウムイオンの加速エネルギが高くなるに従って、触媒層に潜り込むイオンの平均深さが深くなっていることがわかる。さらに、燃料電池としての発電特性の向上を図るためには、触媒層の親水性は、水の接触角で60°以下が好ましい領域であり、この領域となるためには、表1から、ヘリウムイオンの加速エネルギは、400keV以上であることがより好ましい。

【実施例】

【0032】

以下に、実施例に基づき、本発明に係る膜電極接合体の製造方法を説明する。

(実施例1)

電解質(NafionDE2020(Dupont社製))からなる電解質膜を準備し、この電解質膜の両面に白金担持カーボンと、電解質膜の電解質と同じ電解質とを含む溶液を塗布し、アノード側及びカソード側に触媒層を形成し、膜電極接合体を製作した。

【0033】

そして、イオン注入装置内に、触媒層が形成された電解質膜を配置し、加速器を用いて、加速エネルギを500eVとして、ドーズ量が、1×1012個/cm2となるように、アノード触媒層に対してヘリウムイオンを注入した。

【0034】

<評価方法>

製作した膜電極接合体に対して、図2に示すように、水蒸気の相対圧を0〜1に変化させた後、さらに、水蒸気の相対圧を1〜0に変化させて、このときに水蒸気吸着量を測定した。この結果を図2に示す。

【0035】

(比較例1)

実施例1と同じようにして、膜電極接合体を製作した。実施例1と相違する点は、触媒層の表面にヘリウムイオンを注入しなかった点である。そして、実施例1と同じように、水蒸気の相対圧を変化させて、水蒸気吸着量を測定した。この結果を図2に示す。

【0036】

<結果>

図2に示すように、比較例1に比べて、実施例1の膜電極接合体の触媒層は、水蒸気吸着量が高くなっており、これは、実施例1の触媒層にヘリウムイオンを注入し、触媒層が親水化したことによると考えられる。

【0037】

(実施例2)

実施例1と同じようにして、アノード触媒層にヘリウムイオンを注入して親水化を図った膜電極接合体を製作した。そして、膜電極接合体の触媒層の表面にカーボン粒子とPTFEからなるガス拡散層を積層し、この積層体を1対のセパレータで挟持し、燃料電池のセルを製作した。なお、ここで、使用されるガス拡散層の材料の割合、セパレータの材質及び形状等は、一般に知られているものを用いている。

【0038】

[評価方法]

燃料電池のカソード電極に100%RHに加湿した水素ガスを供給し、アノード電極に100%RHに加湿した酸素ガスを供給し、セル温度を80℃に保持して発電した。また、燃料電池の出力電流を変化させるために、燃料電池に接続する外部負荷を変更しながら発電を行ない、燃料電池の発電する電流密度(1.0A/m2)に対する燃料電池の電圧(セル電圧)を測定すると共に、燃料電池の抵抗を測定した。この結果を図3に示す。

【0039】

(比較例2)

図4に示すように、アノード側の触媒層を、スプレー等を用いて、第一の触媒層に対して第二の触媒層の電解質の割合を多くなるように、電解質膜の表面から、第一の触媒層と、第二の触媒層と順次積層して、膜電極接合体を製作した。なお、第一の触媒層の電解質の割合は、実施例1の触媒層のものとほぼ同じである。そして、実施例2と同じように、ガス拡散層を積層し、この積層体を1対のセパレータで挟持した。そして、実施例1と同じように、電流密度(1.0A/m2)に対する燃料電池の電圧(セル電圧)と、燃料電池の抵抗(セル抵抗)とを測定した。この結果を図3に示す。

【0040】

[結果及び考察]

実施例2のセル電圧は、比較例2のものに比べて、高くなった。このことから、実施例2の燃料電池は、比較例2のものに比べて、活性化過電圧の低減が図れていることを確認することができた。

【0041】

さらに、実施例2の燃料電池セルの抵抗は、比較例2のものよりも低かった。このことから、実施例2の燃料電池は、比較例2のものに比べて、抵抗過電圧の低減を図れていることを確認することができた。

【0042】

これは、実施例2の場合には、膜電極接合体のアノード側の触媒層にヘリウムイオンを注入することにより、アノード側の触媒層が親水化され、保水性が向上し、さらには、アノード側からカソード側への水分が移動する逆拡散が促進され、これにより、燃料電池の発電特性が向上したと考えられる。また、比較例2の場合には、スプレーにより第二の触媒層を積層時に、第一の触媒層の表面の多孔質の孔を塞ぐ又は孔径が減少したことにより、ガス拡散性が低下してしまい、この結果、実施例2のものに比べて、燃料電池の発電特性が低下したものと考えられる。

【0043】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【0044】

本実施形態では、スプレーにより触媒を吹き付けることにより触媒層を形成したが、電解質膜に触媒層を接合することができるのであれば、例えば、バッキングシートに触媒層を配置し、該触媒層を電解質層に、冶具又はコートダイなどを用いることにより加熱及び加圧により転写することにより、接合させてもよい。

【図面の簡単な説明】

【0045】

【図1】本発明の実施形態に係る膜電極接合体の製造方法を説明するための図であり、(a)は、電解質膜の表面に触媒層を形成する工程であり、(b)触媒層の表面に希ガスイオンを注入する工程を示した図であり、(c)は、注入後の膜電極接合体を説明するための図。

【図2】実施例1及び比較例1に係る膜電極接合体の水蒸気の相対圧と水蒸気吸着量の関係を示した図。

【図3】実施例2及び比較例2に係る燃料電池を発電させたときのセル電圧とセル抵抗の結果を示した図。

【図4】従来の膜電極接合体を説明するための図。

【図5】固体高分子型燃料電池(単セル)の一例を説明する模式図。

【符号の説明】

【0046】

1:膜電極接合体、10:電解質膜、21:アノード触媒層、22:カソード触媒層、21a:親水化処理された表面層

【特許請求の範囲】

【請求項1】

電解質樹脂を含む電解質膜と、該電解質膜の表面に接合された触媒層と、を少なくとも含む、膜電極接合体を製造するための方法であって、

前記製造方法は、前記触媒層の表面に対して、希ガスイオンを注入することにより、前記触媒層の表面層を親水化する工程を少なくとも含むことを特徴とする膜電極接合体の製造方法。

【請求項2】

前記親水化工程において、親水化する触媒層の表面層は、アノード側の触媒層の表面層であることを特徴とする請求項1に記載の膜電極接合体の製造方法。

【請求項3】

前記希ガスイオンは、ヘリウムイオン又はネオンイオンであることを特徴とする請求項1又は2に記載の膜電極接合体の製造方法。

【請求項1】

電解質樹脂を含む電解質膜と、該電解質膜の表面に接合された触媒層と、を少なくとも含む、膜電極接合体を製造するための方法であって、

前記製造方法は、前記触媒層の表面に対して、希ガスイオンを注入することにより、前記触媒層の表面層を親水化する工程を少なくとも含むことを特徴とする膜電極接合体の製造方法。

【請求項2】

前記親水化工程において、親水化する触媒層の表面層は、アノード側の触媒層の表面層であることを特徴とする請求項1に記載の膜電極接合体の製造方法。

【請求項3】

前記希ガスイオンは、ヘリウムイオン又はネオンイオンであることを特徴とする請求項1又は2に記載の膜電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−73484(P2010−73484A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−239643(P2008−239643)

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]