膜電極接合体の製造方法

【課題】電解質膜に対する電極の転写性に優れた膜電極接合体の製造方法を提供する。

【解決手段】電解質膜と電極とが接合した、膜電極接合体の製造方法であって、導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する積層体形成工程と、前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、を有することを特徴とする、膜電極接合体の製造方法。

【解決手段】電解質膜と電極とが接合した、膜電極接合体の製造方法であって、導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する積層体形成工程と、前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、を有することを特徴とする、膜電極接合体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質膜へ電極を転写する工程を含む膜電極接合体の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

電解質膜の両面に設けられる電極は、通常、触媒を担持した導電性材料と電解質樹脂(アイオノマ)とを含む。電解質膜と電極との接合は、例えば、(1)触媒を担持した導電性材料と電解質樹脂とを含有する電極インクを、電解質膜表面に塗布、乾燥する方法、(2)基板上に形成された、触媒を担持した導電性材料と電解質樹脂とを含む電極を、熱圧着により電解質膜に転写する方法、等により行うことができる。

【0004】

上記(2)の具体的な方法としては、例えば、特許文献1〜3に記載の方法が挙げられる。

例えば、特許文献1には、基板上に形成された、カーボンナノチューブとアイオノマとを含む触媒電極を、電解質膜の少なくとも一方の表面に転写する工程を有する、膜電極接合体の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−272437号公報

【特許文献2】特開2010−267582号公報

【特許文献3】特開2011−129426号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたような方法では、基板を剥離する際に、電極が基板から剥がれず、電極が電解質膜に転写されない領域が形成されるという問題がある。このような転写不良は、歩留まりの低下の原因の一つとなる。

特に、基板表面に成長させたカーボンナノチューブ(CNT)に、触媒を担持させ、さらに電解質樹脂を被覆して電極を形成し、CNTの成長用基板を、電極の転写用基板としても用いる場合には、CNTと基板との接合性が強いために、上記のような転写不良が生じやすい。

【0007】

本発明は、上記実状を鑑みて成し遂げられたものであり、本発明の目的は、電解質膜に対する電極の転写性に優れた膜電極接合体の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の膜電極接合体の製造方法は、電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする。

【0009】

本発明の膜電極接合体の製造方法では、上記湾曲工程における湾曲処理より、電極と可撓性基板との接合部に応力を発生させることによって、電極を可撓性基板から引き剥がすことができる。

【0010】

本発明の膜電極接合体の製造方法では、前記湾曲工程において、前記積層体の湾曲は、下記式(1)で表わされる前記可撓性基板の曲げ歪εが、0.5%以上となる条件で行うことが好ましい。前記電極と前記可撓性基板との界面に充分な応力を印加し、転写不良の発生をより確実に抑制できるからである。

式(1)

ε = t/2R×100%

t=可撓性基板の厚さ

R=可撓性基板の曲率半径

【0011】

本発明の膜電極接合体の製造方法では、前記導電性材料として、前記可撓性基板上で成長させたカーボンナノチューブを用いることができる。

また、本発明の膜電極接合体の製造方法では、前記導電性材料として、前記可撓性基板上に略垂直配向したカーボンナノチューブを用いることができる。

【0012】

本発明の膜電極接合体の製造方法の具体的な態様として、前記可撓性基板が金属材料からなり且つ1〜500μmの厚さを有し、前記湾曲工程における前記曲率半径Rが1〜10mmである態様が挙げられる。

【発明の効果】

【0013】

本発明の製造方法では、電極と基板との接合性が強い領域でも、電解質膜に対する電極の転写不良の発生を抑制することができる。また、電解質膜と電極との熱圧着圧力(転写圧)を小さくしても、電極の転写不良を抑えることができるため、転写後も基材上の電極の構造を維持することが可能である。

【図面の簡単な説明】

【0014】

【図1】膜電極接合体を備える燃料電池の一形態例を示す断面模式図である。

【図2】本発明に係る製造方法における可撓性基板の剥離メカニズムを説明する模式図である。

【図3】曲げ歪εを説明する概念図である。

【図4】曲率半径Rの算出方法例を説明する図である。

【図5】実施例の熱圧着工程において用いた冶具の模式図である。

【図6】実施例1の剥離後の可撓性基板の写真である。

【図7】実施例1の可撓性基板剥離後の膜電極接合体の断面SEM像である。

【図8】比較例1の剥離後の可撓性基板の写真である。

【図9】従来の製造方法における転写不良の発生メカニズムを示す概念図である。

【発明を実施するための形態】

【0015】

本発明の膜電極接合体の製造方法は、電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする。

【0016】

図1は、本発明の製造方法により得られる膜電極接合体を備える燃料電池の一形態例を示す断面模式図である。

図1において、燃料電池の単セル100は、固体高分子電解質膜1の一方の面に燃料極(アノード)2a、及び、他方の面に酸化剤極(カソード)2bが設けられた膜電極接合体13を有している。膜電極接合体13は、燃料極側ガス拡散層14a及び酸化剤極側ガス拡散層14bに挟持され、さらに、二つのセパレータ15a、15bで狭持され、単セル100が構成されている。各セパレータ15a、15bは、各反応ガス(燃料ガス、酸化剤ガス)の流路を形成する溝が形成されており、該溝とガス拡散層14a、14bとにより、反応ガスを供給・排出するための流路16a、16bが画成されている。

【0017】

尚、本発明により提供される膜電極接合体は、図1に示す形態に限定されるものではなく、例えば、電極は単層構造を有していても、多層構造を有していてもよい。

また、本明細書では、燃料電池用の膜電極接合体を中心に本発明を説明するが、本発明の膜電極接合体の製造方法は、燃料電池用の膜電極接合体に限らず、その他の電池を構成する膜電極接合体の製造方法としても採用することができる。

【0018】

図1に示すような膜電極接合体は、転写用の基板上に形成された電極を電解質膜と熱圧着させた後、基板を剥離し、電極を電解質膜上に転写することで形成することができる。しかしながら、基板を剥離する際に、図9に示すように、基板3と電極2との接合力が、電極2と電解質膜1との接合力より大きい領域では、電極2が電解質膜1から剥離し、転写不良が生じてしまう。

上記問題を解決する手段として、電極と電解質膜との接合力を、電極と基板との接合力よりも大きくするために、熱圧着時の加熱温度や圧力を高くすることが考えられる。しかしながら、電極の構造変化、電解質膜及び電極の表面を被覆する電解質樹脂成分の熱劣化、電解質膜に対する電極の過度な食い込み等が生じやすくなるという問題がある。

【0019】

本発明では、基板上に形成された電極と電解質膜とを熱圧着した積層体を、基板側を凹となるように湾曲させて基板を歪ませることによって、電極と基板との接合部に、電極から基板を引き剥がすように作用する剪断応力を生じさせる。その結果、電極から電解質膜を剥離させずに、基板を電極から剥離させることができる。この剥離メカニズムを、図2を用いて詳しく説明する。

【0020】

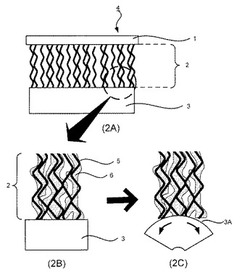

図2は、可撓性基板3上に形成された電極2を、電解質膜1と熱圧着させることにより形成された積層体4の断面模式図(2A)と、その部分拡大図(2B)と、積層体4を湾曲させた際の拡大断面模式図(2C)である。図2において、電極2は、可撓性基板3上で成長し、略垂直に配向した複数のカーボンナノチューブ(CNT)5と、CNT5の表面を被覆する電解質樹脂6とを含んでいる。

(2B)に示すように、複数のCNT5からなるCNT層では、隣接するCNT5同士で、また、隣接するCNT5との間に介在する電解質樹脂6によって、複数のCNT5が互いに干渉する状態となっている。特に、CNT5が密な領域では、上記干渉が強い。

【0021】

このような積層体4を、(2C)に示すように、可撓性基板3側が凹となるように、湾曲させると、可撓性基板3の電極2と接合する側の表面(電極側表面)3Aにおいて、曲げ歪εが生じる。一方、電極2では、CNT5が、CNT間の干渉や電解質樹脂6の干渉によって、拘束されているため、上記湾曲による歪が生じにくい。このように、積層体4の湾曲によって生じる可撓性基板3の歪と電極2の歪とに差が生じると、電極2が可撓性基板3の歪に追従できず、可撓性基板3と電極2との接合部に、剪断応力τが生じる。この剪断応力τが、可撓性基板3を電極2から引き剥がす力として作用し、可撓性基板3の電極2からの剥離を促進する。剪断応力τが、電極2と可撓性基板3との接合力を超えると、可撓性基板3は電極2から自然と剥離する。積層体4の湾曲時、可撓性基板3と電解質膜1との間に電極2が介在しているため、電解質膜1と電極2との間には、大きな歪の差は生じず、電極2と電解質膜1との接合部には、これらの剥離を引き起こすような剪断応力は生じない。

従って、積層体4の上記湾曲により、積層体4から、可撓性基板3のみを剥離することができる。

【0022】

ここで、可撓性基板の電極側表面3Aにおける曲げ歪ε(%)について、図3を用いて説明する。図3は、積層体4を、可撓性基板3側が凹となるように湾曲させた際の、可撓性基板3を示している。可撓性基板3の電極側表面3Aにおける曲げ歪εは、図3に示すように、可撓性基板3(厚さt)を、曲率半径Rで曲げた際に、可撓性基板3の電極側表面3Aにおいて生じる歪であり、下記式により導出することができる。

【0023】

【数1】

【0024】

ここで、可撓性基板の電極側表面において、可撓性基板の断面に生じる歪みは、y=t/2であるため、εは下記式(1)により導出することができる。

ε=t/2R×100% ・・・式(1)

【0025】

式(1)より、曲げ歪εは、基板の厚さtが大きければ、また、曲率半径Rが小さければ、大きくなることがわかる。つまり、可撓性基板の厚さt及び曲率半径Rの少なくとも一方をコントロールすることで、曲げ歪εを制御し、剪断応力τを制御することができる。

【0026】

可撓性基板の電極側表面における曲げ歪εが大きくなると、可撓性基板と電極との界面に作用する剪断応力τも大きくなるため、転写不良を防止する観点からは、曲げ歪εは、0.5%以上であることが好ましく、可撓性基板と電極との接合力に応じてできるだけ大きくすることが好ましい。

上記式(1)から、曲げ歪εを決定するパラメータは、基板の厚さt及び曲率半径Rのみであり、基板の材料が異なっても、厚さtと曲率半径Rとが同じであれば、生じる曲げ歪εは同じであることがわかる。基板の材料が異なる、つまり、ヤング率Eが異なると、同じ曲げ歪εが生じた場合、曲げ応力σ、つまり曲げ易さが異なってくる。曲げ応力σは下記式(2)で表わされる。

σ=Eε=Et/2R ・・・式(2)

【0027】

以上のように、本発明の膜電極接合体の製造方法では、電解質膜−電極間の接合力よりも、基板−電極間の接合力の方が大きい領域であっても、電解質膜からの電極の剥離を抑制し、電極から基板を剥離することができるため、電解質膜に対する電極の転写不良の発生を抑えることができる。さらには、本発明の製造方法によれば、電解質膜と電極との接合力を高めるべく、電解質膜と電極との熱圧着条件を高温や高圧にする必要がない。そのため、例えば、熱圧着温度を従来よりも低くして、膜電極接合体の熱劣化を防止したり、或いは、熱圧着圧力を従来よりも低くして電極構造の制御をより容易にしたり、電極(例えば、CNT電極)の突き刺しによる電解質膜の破損を防止したりすることもできる。

【0028】

以下、本発明の膜電極接合体の製造方法の各工程について説明する。

[熱圧着工程]

熱圧着工程は、導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、電解質膜と電極と可撓性基板とがこの順序で積層した積層体を形成する工程である。上記熱圧着処理により、電極と電解質膜とが接合される。

【0029】

(可撓性基板)

可撓性基板は、湾曲工程において、可撓性基板と電極との接合部に所望の剪断応力τを発生させることができる可撓性と厚さtとを有していれば、特に限定されない。

【0030】

可撓性基板の具体的な材料としては、例えば、ステンレス、鉄、チタン、アルミニウム、銅等の金属材料、ポリテトラフルオロエチレン(PTFE)、ポリイミド(例えば、デュポン社製カプトン)等の樹脂等を挙げることができる。可撓性基板上にCNTを成長させる場合には、CNT成長が一般的には高温条件下で実施されることから、可撓性基板は金属材料であることが好ましく、特に、ステンレス、鉄、アルミニウム等が好ましい。

【0031】

可撓性基板の厚さtは、上記したように、電極−可撓性基板間の剥離の推進力となる曲げ歪εを発生させる重要な要素であり、可撓性基板の材料、電極−可撓性基板間の接合力、また、湾曲工程における可撓性基板の曲率半径R等に応じて適宜設定することができる。具体的には、可撓性基板の厚さが厚いほど、上記曲げ歪εが大きくなり大きな剪断応力τを発生できること、また、特に金属材料からなる可撓性基板の場合、基板が厚すぎると、湾曲工程でのハンドリング性が低下することを考慮して、1〜500μmの範囲であることが好ましく、さらに、5〜100μmの範囲であることが好ましい。

【0032】

(電極)

可撓性基板上には、少なくとも導電性材料及び電解質樹脂を含む電極が形成される。電極には、電極反応を促進する触媒が含有されていてもよい。

導電性材料としては、導電性を有していればよく、例えば、カーボンナノチューブ(CNT)、カーボンナノファイバー、カーボンブラック、グラッシーカーボン、アセチレンブラック、カーボンフェルト、カーボンクロス、及びカーボンペーパー等の炭素材料、酸化チタン(TiO2)、酸化スズ(SnO2)、パラジウム、及びその合金等の金属や金属酸化物からなる粒子や繊維を挙げることができる。

【0033】

中でも、CNTは、燃料電池の電極における反応ガスの拡散性、電子伝導性、比表面積、触媒金属の分散性等の観点から、燃料電池用電極の構成材料として好ましく、特に可撓性基板上に略垂直に配向したCNTが好ましい。特に、可撓性基板上でCNTを成長させ、該可撓性基板を、転写用の可撓性基板としても用いる場合、製造工程の簡略化、コスト削減、電極構造の制御がしやすい等のメリットがある。また、このように基板上で成長させたCNTは、基板との接合力が強く、CNT成長用基板を転写用の可撓性基板としても用いる場合、電極の転写不良が生じやすいため、本発明の製造方法により得られる効果が高いと言える。

また、基板上に略垂直に配向したCNTを含む電極は、上記したようなメリットを有する一方、電解質膜との熱圧着時に、電解質膜に過度に食い込みやすく電解質膜を貫通しやすいという問題がある。ゆえに、電解質膜と電極との熱圧着圧力(転写圧)を低下可能な本発明によれば、基板上に略垂直に配向したCNTを含む電極であっても、CNTが電解質膜を貫通することなく、電解質膜に転写することができる。また、熱圧着圧力の低下が可能な本発明によれば、可撓性基板上のCNTの略垂直配向の構造をつぶすことなく、良好な細孔特性を維持しながら電解質膜に転写することもできる。さらに、本発明によれば、熱圧着時の温度を低下させることも可能であり、電解質膜や電極表面を被覆する電解質樹脂の熱劣化を防止することも可能である。

【0034】

ここで、基板上に略垂直に配向したCNTとは、基板の面方向と、CNTのチューブ長さ方向とのなす角度が、90°±10°の範囲であることを意味する。90°±10°の範囲であれば、垂直(90°)に配向した場合と同様の効果が得られる。尚、CNTには、直線状のものと、直線状でないものとがあり、直線状でないCNTの場合には、チューブ長さ方向の両端面の中心を結ぶ直線の方向を、チューブ長さ方向とする。

【0035】

電解質樹脂としては、所望のイオンを伝導可能であればよく、例えば、プロトン伝導性を有する電解質樹脂としては、フッ素系高分子電解質、炭化水素系高分子電解質等が挙げられる。ここで、フッ素系高分子電解質とは、ナフィオン(商品名、デュポン製)やアシプレックス(商品名、旭化成製)、フレミオン(商品名、旭硝子製)に代表されるパーフルオロカーボンスルホン酸樹脂の他、炭化フッ素系ビニルモノマーと炭化水素系ビニルモノマーの共重合体やジフルオロビニルモノマーの重合物にスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもののような部分フッ素化高分子電解質等の含フッ素高分子電解質を指す。

また、炭化水素系高分子電解質とは、フッ素を含有しない高分子電解質であり、具体的には、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチックにスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもの又はこれらの共重合体等が挙げられる。

【0036】

電極は、導電性材料及び電解質樹脂以外のその他成分を含有していてもよい。その他の成分としては、例えば、触媒が挙げられる。触媒としては、電極反応を促進できるものであれば特に限定されず、例えば、燃料電池用電極の触媒としては、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミニウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属、これら金属の合金等が挙げられる。触媒は、上記導電性材料の表面に担持されていることが好ましい。

【0037】

可撓性基板上に電極を形成する方法は特に限定されない。

例えば、可撓性基板をCNT成長用基板として用い、該基板上にCNTを略垂直に成長させ、該CNT表面に触媒を担持させ、さらに、CNT表面に電解質樹脂を被覆させることで、可撓性基板上に電極を形成することができる。基板上にCNTを成長させる方法は特に限定されず、公知の方法を採用することができ、例えば、可撓性基板上に、CNTが成長する核となる触媒(例えば、鉄、ニッケル、コバルト、マンガン等の金属)をスパッタリング等により担持させ、CVD法(化学気相成長法)等により、該触媒を核としてCNTを成長させることができる。また、CNT表面に触媒を担持させる方法としては、例えば、白金を担持させる場合、基板上のCNT表面に白金塩溶液を滴下し、乾燥、焼成還元する方法が挙げられる。また、CNT表面に電解質樹脂を被覆する方法としては、例えば、触媒を担持したCNTに電解質樹脂溶液を滴下し、乾燥させる方法が挙げられる。

また、アーク放電法、レーザー蒸着法、気相流動法等によって生成させたCNTを可撓性基板上に垂直配向させ、該CNT表面に触媒を担持させ、さらに、CNT表面に電解質樹脂を被覆させて形成する方法も採用することができる。

また、触媒を担持した導電性材料と電解質樹脂とを含む電極インクを、可撓性基板上に塗布、乾燥する方法も採用することができる。電極インクの溶媒、塗布方法、乾燥方法は適宜選択すればよい。

【0038】

(電解質膜)

電解質膜としては、所望のイオンを伝導可能であればよく、例えば、プロトン伝導性を有する電解質膜としては、フッ素系高分子電解質、炭化水素系高分子電解質等を含む膜が挙げられる。フッ素系高分子電解質及び炭化水素系高分子電解質については、上記電極を構成する電解質樹脂と同様であるため、ここでの説明は省略する。電極を構成する電解質樹脂と電解質膜を構成する電解質樹脂は、同じであっても異なっていてもよい。

電解質膜の厚さは、特に限定されないが、例えば、5〜100μmの範囲であることが好ましい。

【0039】

(熱圧着処理)

可撓性基板上に形成された電極と電解質膜とを重ね合わせ、熱圧着することにより、電極と電解質膜とを接合し、積層体が形成される。

【0040】

熱圧着条件は特に限定されず、電解質膜と基板上の電極とを接合することができればよい。

具体的には、熱圧着温度は、電解質膜の軟化点以上の温度とすることが好ましく、電解質膜を構成する電解質樹脂の種類にもよるが、例えば、100〜150℃程度とすることが好ましい。

また、熱圧着圧力は、軟化した半溶融状態の電解質膜が、基板上の電極中の電解質樹脂と接合できると同時に、電解質膜をCNT等の導電性材料が貫通しない圧力とすることが好ましく、導電性材料の電解質の貫通防止と基板上の電極構造の維持という観点からは、熱圧着圧力はできるだけ小さいことが好ましい。熱圧着圧力は、例えば、1〜15MPa程度が好ましい。

【0041】

上記熱圧着温度及び熱圧着圧力による熱圧着時間は、例えば、1〜60分間程度が好ましい。

熱圧着後、冷却することで、電解質膜が硬化し、電解質膜と電極との接合が固定される。上記冷却は、熱圧着時の圧力をかけたまま行うことで、電解質膜と電極との接合をより強固にすることができる。

【0042】

可撓性基板上に形成された電極の一部を、電解質膜に転写させる方法としては、例えば、図5に示すように、(1)基板3上に形成された電極2と電解質膜1とを、転写させる電極の寸法及び形状を規定するマスク8を介して重ね合わせ、熱圧着する方法、が挙げられる。このとき、マスク8の厚さによる、熱圧着時の電極2と電解質膜1との密着性の低下を抑制するために、電解質膜1と電解質膜側のプレス面12との間に、転写させる電極と同様の寸法及び形状を有するスペーサー9を配置してもよい。或いは、(2)基材側のプレス面として、転写させる電極の寸法及び形状と同様の寸法及び形状を有するブロックを用いて熱圧着する方法、が挙げられる。

【0043】

図5は、可撓性基材上に形成された電極の一部と、電解質膜とを熱圧着させる場合に用いられる冶具の一形態例を示す模式図である。冶具7は、電解質膜1及び可撓性基材3上に形成された電極2をセットし、冶具7ごと、プレス機で加熱プレスすることで、電極2と電解質膜1とを熱圧着することができるものである。

図5の冶具7は、2つのプレス面(例えば、ステンレス製)12により、可撓性基板3上に形成された電極2と、電解質膜1とを熱圧着することができる。上記したように、電極2と電解質膜との間にマスク8が介在するように、可撓性基板3上に形成された電極2と電解質膜1とが重ね合わせて配置される。電解質膜1側のプレス面7と、電解質膜1との間には、マスク8の厚さによって、電解質膜1と電極2との密着性が低下するのを抑制するために、スペーサー9を配置してもよい。これらの基板3上の電極2、マスク8、電解質膜1及びスペーサー9は、耐熱性材料(例えば、ポリテトラフルオロエチレン)製のシートからなる拘束部材10によって挟み込み、拘束してもよい。拘束部材による拘束によって、基板3、電極2、マスク8、電解質膜1、スペーサー9が、汚れるのを防止することができる。また、電解質膜1を保護するために、クッション材11を電解質膜側のプレス面12上に配置してもよい。

【0044】

[湾曲工程]

湾曲工程は、上記熱圧着工程で作製した積層体を、可撓性基板側が凹となるように湾曲させることで、可撓性基板を電極から剥離させる工程である。

湾曲工程における可撓性基板の剥離のメカニズムは既に説明した通りである。また、積層体の湾曲は、上記式(1)で表わされる可撓性基板の曲げ歪εが0.5%以上となる条件で行うことが好ましい旨も既に説明した。

湾曲工程において、積層体を湾曲させた際の可撓性基板の曲率半径Rは、上記したように、小さければ小さいほど、可撓性基板の電極側表面に発生する曲げ歪εが大きくなり、可撓性基板と電極との接合部に生じる剪断応力τが大きくなるが、Rが小さすぎる場合、膜電極接合体自体に機械的ダメージを与える懸念があり、一方、Rが大きすぎる場合は充分な応力を印加できない懸念もあることから、1〜100mmの範囲であることが好ましく、特に厚さ1〜500μmの金属材料からなる可撓性基板を用いた場合には、1〜10mmの範囲であることが好ましい。

【0045】

曲率半径Rは、例えば、以下のようにして算出することができる。すなわち、図4に示すような円周長Lの曲面を有する湾曲器具17(角部)の場合、円周長Lを計測し、R=L/2πにより曲率半径Rを算出することができる。

【0046】

湾曲工程における積層体の湾曲方法は特に限定されないが、上記のように曲率半径Rを制御できる方法が好ましい。

具体的は湾曲方法としては、例えば、曲率半径Rを所望の値に制御することが可能な形状及び寸法を有する角部に、積層体の可撓性基板側を押し当てて、積層体を湾曲させる方法が挙げられる。積層体を、該角部に対して押し当てて湾曲させた状態で、該角部に対してスライドさせることによって、電極の転写領域全面にわたって積層体を湾曲させ、可撓性基板と電極との接合部に剪断応力を発生させることができる。上記剪断応力τが可撓性基板と電極との接合性より大きくなり、可撓性基板が電極から自然と剥離するまで、上記角部に対する積層体のスライドを繰り返せばよい。

【0047】

尚、本明細書においては、電解質膜の一方の表面に電極を転写する場合を中心に説明したが、本発明の膜電極接合体の製造方法により、電解質膜の両方の表面に電極を転写することもできる。また、電解質膜の一方の表面に、本発明の製造方法により電極を転写して得られた膜電極接合体に対しては、他方の表面には異なる方法により電極を形成することができる。

【実施例】

【0048】

以下に、実施例及び比較例を挙げて、本発明をさらに具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0049】

(実施例1)

まず、SUS基板(厚さ50μm)表面に垂直配向したCNT、該CNTに担持された白金、及び該CNTの表面を被覆する電解質樹脂(デュポン社製 DE2020−cs)を含む電極(SUS基板上に形成されたCNT電極)を準備した。また、電解質膜((デュポン社製 Nafion112、厚さ50μm)を準備した。

次に、図5に示すように、冶具7に、SUS基板3上に形成されたCNT電極2と、電解質膜1とをセットし、該冶具7をプレス機にて、140℃、10MPaで10分間、加熱加圧し、CNT電極と電解質膜とを熱圧着した。荷重状態を保持したまま冷却し、冷却後、除荷した。

【0050】

冶具から取り出した、SUS基板とCNT電極と電解質膜との積層体を、SUS基板の曲率半径Rが5mmとなる角部に、可撓性基板側を押し当てて湾曲させ、SUS基板にε=0.5%の曲げ歪を生じさせた。積層体を、該角部に押し当てたまま、該角部に対してスライドさせることで、SUS基板のCNT電極転写領域の全域に曲げ歪を生じさせた。SUS基板が積層体から自然と剥離するまで、上記積層体の角部への押し当てを繰り返し、電解質膜とCNT電極とが接合した、膜電極接合体を得た。

【0051】

剥離したSUS基板のCNT電極側表面の写真を図6に示す。SUS基板上にはCNT電極が残らず、全てのCNT電極が電解質膜に転写された。

また、得られた膜電極接合体の断面SEM写真を図7に示す。図7に示すように、CNTがつぶれることなく、垂直構造を維持して、電解質膜に転写されていることが確認できた。

【0052】

(比較例1)

実施例1と同様にして、電解質膜及びSUS基板上に形成されたCNT電極を熱圧着し、荷重状態を保持したまま冷却し、冷却後、除荷した。

冶具から、電解質膜をSUS基板とCNT電極と電解質膜との積層体を取り出し、湾曲工程を実施せずに、電解質膜をSUS基板から略垂直方向に引っ張りながら剥離した。

剥離したSUS基板のCNT電極側表面の写真を図8に示す。図8中の楕円で囲った領域では、CNT電極が電解質膜に転写されず、SUS基板上に残ったことが確認できた。この領域は、電解質膜とCNT電極との接合力よりも、CNT電極とSUS基板との接合力の方が大きいために、転写不良が生じたと考えられる。

【0053】

(曲げ歪εの検討)

実施例1において、曲率半径の異なる角部を用いて、積層体からSUS基板を剥離したこと以外は、同様にして、電解質膜とCNT電極とが接合した膜電極接合体を作製した。尚、角部の曲率半径は、SUS基板のCNT側電極表面に生じる曲げ歪εが、0.3%、0.5%、0.8%、1.2%及び1.6%となるように、8.3mm、5.0mm、3.1mm、2.1mm、1.6mmとした。

電解質膜へのCNT電極の転写状態を確認した。結果を表1に示す。尚、表1において、「○」は、転写後の基板上に残存CNTが存在しなかった(良好に転写が行われた)ことを示し、「×」は、転写後の基板上の一部に残存CNTが存在したことを示す。

【0054】

【表1】

【0055】

表1に示すように、剥離工程における、上記曲げ歪は、0.5%以上であることが好ましいことが確認された。尚、曲げ歪εは、基板の材質に依存しないことは既に説明した通りであり、基板の材質によらず、曲げ歪εを0.5%以上にすることで、CNT基板から電解質膜への転写不良を防止することができる。

【符号の説明】

【0056】

1…電解質膜

2…電極

3…可撓性基板

4…積層体

5…カーボンナノチューブ

6…電解質樹脂

7…冶具

8…マスク

9…スペーサー

10…拘束部材

11…クッション材

12…プレス板

13…膜電極接合体

14…ガス拡散層

15…セパレータ

16…ガス流路

17…湾曲器具

100…燃料電池単セル

【技術分野】

【0001】

本発明は、電解質膜へ電極を転写する工程を含む膜電極接合体の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

電解質膜の両面に設けられる電極は、通常、触媒を担持した導電性材料と電解質樹脂(アイオノマ)とを含む。電解質膜と電極との接合は、例えば、(1)触媒を担持した導電性材料と電解質樹脂とを含有する電極インクを、電解質膜表面に塗布、乾燥する方法、(2)基板上に形成された、触媒を担持した導電性材料と電解質樹脂とを含む電極を、熱圧着により電解質膜に転写する方法、等により行うことができる。

【0004】

上記(2)の具体的な方法としては、例えば、特許文献1〜3に記載の方法が挙げられる。

例えば、特許文献1には、基板上に形成された、カーボンナノチューブとアイオノマとを含む触媒電極を、電解質膜の少なくとも一方の表面に転写する工程を有する、膜電極接合体の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−272437号公報

【特許文献2】特開2010−267582号公報

【特許文献3】特開2011−129426号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたような方法では、基板を剥離する際に、電極が基板から剥がれず、電極が電解質膜に転写されない領域が形成されるという問題がある。このような転写不良は、歩留まりの低下の原因の一つとなる。

特に、基板表面に成長させたカーボンナノチューブ(CNT)に、触媒を担持させ、さらに電解質樹脂を被覆して電極を形成し、CNTの成長用基板を、電極の転写用基板としても用いる場合には、CNTと基板との接合性が強いために、上記のような転写不良が生じやすい。

【0007】

本発明は、上記実状を鑑みて成し遂げられたものであり、本発明の目的は、電解質膜に対する電極の転写性に優れた膜電極接合体の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の膜電極接合体の製造方法は、電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする。

【0009】

本発明の膜電極接合体の製造方法では、上記湾曲工程における湾曲処理より、電極と可撓性基板との接合部に応力を発生させることによって、電極を可撓性基板から引き剥がすことができる。

【0010】

本発明の膜電極接合体の製造方法では、前記湾曲工程において、前記積層体の湾曲は、下記式(1)で表わされる前記可撓性基板の曲げ歪εが、0.5%以上となる条件で行うことが好ましい。前記電極と前記可撓性基板との界面に充分な応力を印加し、転写不良の発生をより確実に抑制できるからである。

式(1)

ε = t/2R×100%

t=可撓性基板の厚さ

R=可撓性基板の曲率半径

【0011】

本発明の膜電極接合体の製造方法では、前記導電性材料として、前記可撓性基板上で成長させたカーボンナノチューブを用いることができる。

また、本発明の膜電極接合体の製造方法では、前記導電性材料として、前記可撓性基板上に略垂直配向したカーボンナノチューブを用いることができる。

【0012】

本発明の膜電極接合体の製造方法の具体的な態様として、前記可撓性基板が金属材料からなり且つ1〜500μmの厚さを有し、前記湾曲工程における前記曲率半径Rが1〜10mmである態様が挙げられる。

【発明の効果】

【0013】

本発明の製造方法では、電極と基板との接合性が強い領域でも、電解質膜に対する電極の転写不良の発生を抑制することができる。また、電解質膜と電極との熱圧着圧力(転写圧)を小さくしても、電極の転写不良を抑えることができるため、転写後も基材上の電極の構造を維持することが可能である。

【図面の簡単な説明】

【0014】

【図1】膜電極接合体を備える燃料電池の一形態例を示す断面模式図である。

【図2】本発明に係る製造方法における可撓性基板の剥離メカニズムを説明する模式図である。

【図3】曲げ歪εを説明する概念図である。

【図4】曲率半径Rの算出方法例を説明する図である。

【図5】実施例の熱圧着工程において用いた冶具の模式図である。

【図6】実施例1の剥離後の可撓性基板の写真である。

【図7】実施例1の可撓性基板剥離後の膜電極接合体の断面SEM像である。

【図8】比較例1の剥離後の可撓性基板の写真である。

【図9】従来の製造方法における転写不良の発生メカニズムを示す概念図である。

【発明を実施するための形態】

【0015】

本発明の膜電極接合体の製造方法は、電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする。

【0016】

図1は、本発明の製造方法により得られる膜電極接合体を備える燃料電池の一形態例を示す断面模式図である。

図1において、燃料電池の単セル100は、固体高分子電解質膜1の一方の面に燃料極(アノード)2a、及び、他方の面に酸化剤極(カソード)2bが設けられた膜電極接合体13を有している。膜電極接合体13は、燃料極側ガス拡散層14a及び酸化剤極側ガス拡散層14bに挟持され、さらに、二つのセパレータ15a、15bで狭持され、単セル100が構成されている。各セパレータ15a、15bは、各反応ガス(燃料ガス、酸化剤ガス)の流路を形成する溝が形成されており、該溝とガス拡散層14a、14bとにより、反応ガスを供給・排出するための流路16a、16bが画成されている。

【0017】

尚、本発明により提供される膜電極接合体は、図1に示す形態に限定されるものではなく、例えば、電極は単層構造を有していても、多層構造を有していてもよい。

また、本明細書では、燃料電池用の膜電極接合体を中心に本発明を説明するが、本発明の膜電極接合体の製造方法は、燃料電池用の膜電極接合体に限らず、その他の電池を構成する膜電極接合体の製造方法としても採用することができる。

【0018】

図1に示すような膜電極接合体は、転写用の基板上に形成された電極を電解質膜と熱圧着させた後、基板を剥離し、電極を電解質膜上に転写することで形成することができる。しかしながら、基板を剥離する際に、図9に示すように、基板3と電極2との接合力が、電極2と電解質膜1との接合力より大きい領域では、電極2が電解質膜1から剥離し、転写不良が生じてしまう。

上記問題を解決する手段として、電極と電解質膜との接合力を、電極と基板との接合力よりも大きくするために、熱圧着時の加熱温度や圧力を高くすることが考えられる。しかしながら、電極の構造変化、電解質膜及び電極の表面を被覆する電解質樹脂成分の熱劣化、電解質膜に対する電極の過度な食い込み等が生じやすくなるという問題がある。

【0019】

本発明では、基板上に形成された電極と電解質膜とを熱圧着した積層体を、基板側を凹となるように湾曲させて基板を歪ませることによって、電極と基板との接合部に、電極から基板を引き剥がすように作用する剪断応力を生じさせる。その結果、電極から電解質膜を剥離させずに、基板を電極から剥離させることができる。この剥離メカニズムを、図2を用いて詳しく説明する。

【0020】

図2は、可撓性基板3上に形成された電極2を、電解質膜1と熱圧着させることにより形成された積層体4の断面模式図(2A)と、その部分拡大図(2B)と、積層体4を湾曲させた際の拡大断面模式図(2C)である。図2において、電極2は、可撓性基板3上で成長し、略垂直に配向した複数のカーボンナノチューブ(CNT)5と、CNT5の表面を被覆する電解質樹脂6とを含んでいる。

(2B)に示すように、複数のCNT5からなるCNT層では、隣接するCNT5同士で、また、隣接するCNT5との間に介在する電解質樹脂6によって、複数のCNT5が互いに干渉する状態となっている。特に、CNT5が密な領域では、上記干渉が強い。

【0021】

このような積層体4を、(2C)に示すように、可撓性基板3側が凹となるように、湾曲させると、可撓性基板3の電極2と接合する側の表面(電極側表面)3Aにおいて、曲げ歪εが生じる。一方、電極2では、CNT5が、CNT間の干渉や電解質樹脂6の干渉によって、拘束されているため、上記湾曲による歪が生じにくい。このように、積層体4の湾曲によって生じる可撓性基板3の歪と電極2の歪とに差が生じると、電極2が可撓性基板3の歪に追従できず、可撓性基板3と電極2との接合部に、剪断応力τが生じる。この剪断応力τが、可撓性基板3を電極2から引き剥がす力として作用し、可撓性基板3の電極2からの剥離を促進する。剪断応力τが、電極2と可撓性基板3との接合力を超えると、可撓性基板3は電極2から自然と剥離する。積層体4の湾曲時、可撓性基板3と電解質膜1との間に電極2が介在しているため、電解質膜1と電極2との間には、大きな歪の差は生じず、電極2と電解質膜1との接合部には、これらの剥離を引き起こすような剪断応力は生じない。

従って、積層体4の上記湾曲により、積層体4から、可撓性基板3のみを剥離することができる。

【0022】

ここで、可撓性基板の電極側表面3Aにおける曲げ歪ε(%)について、図3を用いて説明する。図3は、積層体4を、可撓性基板3側が凹となるように湾曲させた際の、可撓性基板3を示している。可撓性基板3の電極側表面3Aにおける曲げ歪εは、図3に示すように、可撓性基板3(厚さt)を、曲率半径Rで曲げた際に、可撓性基板3の電極側表面3Aにおいて生じる歪であり、下記式により導出することができる。

【0023】

【数1】

【0024】

ここで、可撓性基板の電極側表面において、可撓性基板の断面に生じる歪みは、y=t/2であるため、εは下記式(1)により導出することができる。

ε=t/2R×100% ・・・式(1)

【0025】

式(1)より、曲げ歪εは、基板の厚さtが大きければ、また、曲率半径Rが小さければ、大きくなることがわかる。つまり、可撓性基板の厚さt及び曲率半径Rの少なくとも一方をコントロールすることで、曲げ歪εを制御し、剪断応力τを制御することができる。

【0026】

可撓性基板の電極側表面における曲げ歪εが大きくなると、可撓性基板と電極との界面に作用する剪断応力τも大きくなるため、転写不良を防止する観点からは、曲げ歪εは、0.5%以上であることが好ましく、可撓性基板と電極との接合力に応じてできるだけ大きくすることが好ましい。

上記式(1)から、曲げ歪εを決定するパラメータは、基板の厚さt及び曲率半径Rのみであり、基板の材料が異なっても、厚さtと曲率半径Rとが同じであれば、生じる曲げ歪εは同じであることがわかる。基板の材料が異なる、つまり、ヤング率Eが異なると、同じ曲げ歪εが生じた場合、曲げ応力σ、つまり曲げ易さが異なってくる。曲げ応力σは下記式(2)で表わされる。

σ=Eε=Et/2R ・・・式(2)

【0027】

以上のように、本発明の膜電極接合体の製造方法では、電解質膜−電極間の接合力よりも、基板−電極間の接合力の方が大きい領域であっても、電解質膜からの電極の剥離を抑制し、電極から基板を剥離することができるため、電解質膜に対する電極の転写不良の発生を抑えることができる。さらには、本発明の製造方法によれば、電解質膜と電極との接合力を高めるべく、電解質膜と電極との熱圧着条件を高温や高圧にする必要がない。そのため、例えば、熱圧着温度を従来よりも低くして、膜電極接合体の熱劣化を防止したり、或いは、熱圧着圧力を従来よりも低くして電極構造の制御をより容易にしたり、電極(例えば、CNT電極)の突き刺しによる電解質膜の破損を防止したりすることもできる。

【0028】

以下、本発明の膜電極接合体の製造方法の各工程について説明する。

[熱圧着工程]

熱圧着工程は、導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、電解質膜と電極と可撓性基板とがこの順序で積層した積層体を形成する工程である。上記熱圧着処理により、電極と電解質膜とが接合される。

【0029】

(可撓性基板)

可撓性基板は、湾曲工程において、可撓性基板と電極との接合部に所望の剪断応力τを発生させることができる可撓性と厚さtとを有していれば、特に限定されない。

【0030】

可撓性基板の具体的な材料としては、例えば、ステンレス、鉄、チタン、アルミニウム、銅等の金属材料、ポリテトラフルオロエチレン(PTFE)、ポリイミド(例えば、デュポン社製カプトン)等の樹脂等を挙げることができる。可撓性基板上にCNTを成長させる場合には、CNT成長が一般的には高温条件下で実施されることから、可撓性基板は金属材料であることが好ましく、特に、ステンレス、鉄、アルミニウム等が好ましい。

【0031】

可撓性基板の厚さtは、上記したように、電極−可撓性基板間の剥離の推進力となる曲げ歪εを発生させる重要な要素であり、可撓性基板の材料、電極−可撓性基板間の接合力、また、湾曲工程における可撓性基板の曲率半径R等に応じて適宜設定することができる。具体的には、可撓性基板の厚さが厚いほど、上記曲げ歪εが大きくなり大きな剪断応力τを発生できること、また、特に金属材料からなる可撓性基板の場合、基板が厚すぎると、湾曲工程でのハンドリング性が低下することを考慮して、1〜500μmの範囲であることが好ましく、さらに、5〜100μmの範囲であることが好ましい。

【0032】

(電極)

可撓性基板上には、少なくとも導電性材料及び電解質樹脂を含む電極が形成される。電極には、電極反応を促進する触媒が含有されていてもよい。

導電性材料としては、導電性を有していればよく、例えば、カーボンナノチューブ(CNT)、カーボンナノファイバー、カーボンブラック、グラッシーカーボン、アセチレンブラック、カーボンフェルト、カーボンクロス、及びカーボンペーパー等の炭素材料、酸化チタン(TiO2)、酸化スズ(SnO2)、パラジウム、及びその合金等の金属や金属酸化物からなる粒子や繊維を挙げることができる。

【0033】

中でも、CNTは、燃料電池の電極における反応ガスの拡散性、電子伝導性、比表面積、触媒金属の分散性等の観点から、燃料電池用電極の構成材料として好ましく、特に可撓性基板上に略垂直に配向したCNTが好ましい。特に、可撓性基板上でCNTを成長させ、該可撓性基板を、転写用の可撓性基板としても用いる場合、製造工程の簡略化、コスト削減、電極構造の制御がしやすい等のメリットがある。また、このように基板上で成長させたCNTは、基板との接合力が強く、CNT成長用基板を転写用の可撓性基板としても用いる場合、電極の転写不良が生じやすいため、本発明の製造方法により得られる効果が高いと言える。

また、基板上に略垂直に配向したCNTを含む電極は、上記したようなメリットを有する一方、電解質膜との熱圧着時に、電解質膜に過度に食い込みやすく電解質膜を貫通しやすいという問題がある。ゆえに、電解質膜と電極との熱圧着圧力(転写圧)を低下可能な本発明によれば、基板上に略垂直に配向したCNTを含む電極であっても、CNTが電解質膜を貫通することなく、電解質膜に転写することができる。また、熱圧着圧力の低下が可能な本発明によれば、可撓性基板上のCNTの略垂直配向の構造をつぶすことなく、良好な細孔特性を維持しながら電解質膜に転写することもできる。さらに、本発明によれば、熱圧着時の温度を低下させることも可能であり、電解質膜や電極表面を被覆する電解質樹脂の熱劣化を防止することも可能である。

【0034】

ここで、基板上に略垂直に配向したCNTとは、基板の面方向と、CNTのチューブ長さ方向とのなす角度が、90°±10°の範囲であることを意味する。90°±10°の範囲であれば、垂直(90°)に配向した場合と同様の効果が得られる。尚、CNTには、直線状のものと、直線状でないものとがあり、直線状でないCNTの場合には、チューブ長さ方向の両端面の中心を結ぶ直線の方向を、チューブ長さ方向とする。

【0035】

電解質樹脂としては、所望のイオンを伝導可能であればよく、例えば、プロトン伝導性を有する電解質樹脂としては、フッ素系高分子電解質、炭化水素系高分子電解質等が挙げられる。ここで、フッ素系高分子電解質とは、ナフィオン(商品名、デュポン製)やアシプレックス(商品名、旭化成製)、フレミオン(商品名、旭硝子製)に代表されるパーフルオロカーボンスルホン酸樹脂の他、炭化フッ素系ビニルモノマーと炭化水素系ビニルモノマーの共重合体やジフルオロビニルモノマーの重合物にスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもののような部分フッ素化高分子電解質等の含フッ素高分子電解質を指す。

また、炭化水素系高分子電解質とは、フッ素を含有しない高分子電解質であり、具体的には、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチックにスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもの又はこれらの共重合体等が挙げられる。

【0036】

電極は、導電性材料及び電解質樹脂以外のその他成分を含有していてもよい。その他の成分としては、例えば、触媒が挙げられる。触媒としては、電極反応を促進できるものであれば特に限定されず、例えば、燃料電池用電極の触媒としては、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミニウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属、これら金属の合金等が挙げられる。触媒は、上記導電性材料の表面に担持されていることが好ましい。

【0037】

可撓性基板上に電極を形成する方法は特に限定されない。

例えば、可撓性基板をCNT成長用基板として用い、該基板上にCNTを略垂直に成長させ、該CNT表面に触媒を担持させ、さらに、CNT表面に電解質樹脂を被覆させることで、可撓性基板上に電極を形成することができる。基板上にCNTを成長させる方法は特に限定されず、公知の方法を採用することができ、例えば、可撓性基板上に、CNTが成長する核となる触媒(例えば、鉄、ニッケル、コバルト、マンガン等の金属)をスパッタリング等により担持させ、CVD法(化学気相成長法)等により、該触媒を核としてCNTを成長させることができる。また、CNT表面に触媒を担持させる方法としては、例えば、白金を担持させる場合、基板上のCNT表面に白金塩溶液を滴下し、乾燥、焼成還元する方法が挙げられる。また、CNT表面に電解質樹脂を被覆する方法としては、例えば、触媒を担持したCNTに電解質樹脂溶液を滴下し、乾燥させる方法が挙げられる。

また、アーク放電法、レーザー蒸着法、気相流動法等によって生成させたCNTを可撓性基板上に垂直配向させ、該CNT表面に触媒を担持させ、さらに、CNT表面に電解質樹脂を被覆させて形成する方法も採用することができる。

また、触媒を担持した導電性材料と電解質樹脂とを含む電極インクを、可撓性基板上に塗布、乾燥する方法も採用することができる。電極インクの溶媒、塗布方法、乾燥方法は適宜選択すればよい。

【0038】

(電解質膜)

電解質膜としては、所望のイオンを伝導可能であればよく、例えば、プロトン伝導性を有する電解質膜としては、フッ素系高分子電解質、炭化水素系高分子電解質等を含む膜が挙げられる。フッ素系高分子電解質及び炭化水素系高分子電解質については、上記電極を構成する電解質樹脂と同様であるため、ここでの説明は省略する。電極を構成する電解質樹脂と電解質膜を構成する電解質樹脂は、同じであっても異なっていてもよい。

電解質膜の厚さは、特に限定されないが、例えば、5〜100μmの範囲であることが好ましい。

【0039】

(熱圧着処理)

可撓性基板上に形成された電極と電解質膜とを重ね合わせ、熱圧着することにより、電極と電解質膜とを接合し、積層体が形成される。

【0040】

熱圧着条件は特に限定されず、電解質膜と基板上の電極とを接合することができればよい。

具体的には、熱圧着温度は、電解質膜の軟化点以上の温度とすることが好ましく、電解質膜を構成する電解質樹脂の種類にもよるが、例えば、100〜150℃程度とすることが好ましい。

また、熱圧着圧力は、軟化した半溶融状態の電解質膜が、基板上の電極中の電解質樹脂と接合できると同時に、電解質膜をCNT等の導電性材料が貫通しない圧力とすることが好ましく、導電性材料の電解質の貫通防止と基板上の電極構造の維持という観点からは、熱圧着圧力はできるだけ小さいことが好ましい。熱圧着圧力は、例えば、1〜15MPa程度が好ましい。

【0041】

上記熱圧着温度及び熱圧着圧力による熱圧着時間は、例えば、1〜60分間程度が好ましい。

熱圧着後、冷却することで、電解質膜が硬化し、電解質膜と電極との接合が固定される。上記冷却は、熱圧着時の圧力をかけたまま行うことで、電解質膜と電極との接合をより強固にすることができる。

【0042】

可撓性基板上に形成された電極の一部を、電解質膜に転写させる方法としては、例えば、図5に示すように、(1)基板3上に形成された電極2と電解質膜1とを、転写させる電極の寸法及び形状を規定するマスク8を介して重ね合わせ、熱圧着する方法、が挙げられる。このとき、マスク8の厚さによる、熱圧着時の電極2と電解質膜1との密着性の低下を抑制するために、電解質膜1と電解質膜側のプレス面12との間に、転写させる電極と同様の寸法及び形状を有するスペーサー9を配置してもよい。或いは、(2)基材側のプレス面として、転写させる電極の寸法及び形状と同様の寸法及び形状を有するブロックを用いて熱圧着する方法、が挙げられる。

【0043】

図5は、可撓性基材上に形成された電極の一部と、電解質膜とを熱圧着させる場合に用いられる冶具の一形態例を示す模式図である。冶具7は、電解質膜1及び可撓性基材3上に形成された電極2をセットし、冶具7ごと、プレス機で加熱プレスすることで、電極2と電解質膜1とを熱圧着することができるものである。

図5の冶具7は、2つのプレス面(例えば、ステンレス製)12により、可撓性基板3上に形成された電極2と、電解質膜1とを熱圧着することができる。上記したように、電極2と電解質膜との間にマスク8が介在するように、可撓性基板3上に形成された電極2と電解質膜1とが重ね合わせて配置される。電解質膜1側のプレス面7と、電解質膜1との間には、マスク8の厚さによって、電解質膜1と電極2との密着性が低下するのを抑制するために、スペーサー9を配置してもよい。これらの基板3上の電極2、マスク8、電解質膜1及びスペーサー9は、耐熱性材料(例えば、ポリテトラフルオロエチレン)製のシートからなる拘束部材10によって挟み込み、拘束してもよい。拘束部材による拘束によって、基板3、電極2、マスク8、電解質膜1、スペーサー9が、汚れるのを防止することができる。また、電解質膜1を保護するために、クッション材11を電解質膜側のプレス面12上に配置してもよい。

【0044】

[湾曲工程]

湾曲工程は、上記熱圧着工程で作製した積層体を、可撓性基板側が凹となるように湾曲させることで、可撓性基板を電極から剥離させる工程である。

湾曲工程における可撓性基板の剥離のメカニズムは既に説明した通りである。また、積層体の湾曲は、上記式(1)で表わされる可撓性基板の曲げ歪εが0.5%以上となる条件で行うことが好ましい旨も既に説明した。

湾曲工程において、積層体を湾曲させた際の可撓性基板の曲率半径Rは、上記したように、小さければ小さいほど、可撓性基板の電極側表面に発生する曲げ歪εが大きくなり、可撓性基板と電極との接合部に生じる剪断応力τが大きくなるが、Rが小さすぎる場合、膜電極接合体自体に機械的ダメージを与える懸念があり、一方、Rが大きすぎる場合は充分な応力を印加できない懸念もあることから、1〜100mmの範囲であることが好ましく、特に厚さ1〜500μmの金属材料からなる可撓性基板を用いた場合には、1〜10mmの範囲であることが好ましい。

【0045】

曲率半径Rは、例えば、以下のようにして算出することができる。すなわち、図4に示すような円周長Lの曲面を有する湾曲器具17(角部)の場合、円周長Lを計測し、R=L/2πにより曲率半径Rを算出することができる。

【0046】

湾曲工程における積層体の湾曲方法は特に限定されないが、上記のように曲率半径Rを制御できる方法が好ましい。

具体的は湾曲方法としては、例えば、曲率半径Rを所望の値に制御することが可能な形状及び寸法を有する角部に、積層体の可撓性基板側を押し当てて、積層体を湾曲させる方法が挙げられる。積層体を、該角部に対して押し当てて湾曲させた状態で、該角部に対してスライドさせることによって、電極の転写領域全面にわたって積層体を湾曲させ、可撓性基板と電極との接合部に剪断応力を発生させることができる。上記剪断応力τが可撓性基板と電極との接合性より大きくなり、可撓性基板が電極から自然と剥離するまで、上記角部に対する積層体のスライドを繰り返せばよい。

【0047】

尚、本明細書においては、電解質膜の一方の表面に電極を転写する場合を中心に説明したが、本発明の膜電極接合体の製造方法により、電解質膜の両方の表面に電極を転写することもできる。また、電解質膜の一方の表面に、本発明の製造方法により電極を転写して得られた膜電極接合体に対しては、他方の表面には異なる方法により電極を形成することができる。

【実施例】

【0048】

以下に、実施例及び比較例を挙げて、本発明をさらに具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0049】

(実施例1)

まず、SUS基板(厚さ50μm)表面に垂直配向したCNT、該CNTに担持された白金、及び該CNTの表面を被覆する電解質樹脂(デュポン社製 DE2020−cs)を含む電極(SUS基板上に形成されたCNT電極)を準備した。また、電解質膜((デュポン社製 Nafion112、厚さ50μm)を準備した。

次に、図5に示すように、冶具7に、SUS基板3上に形成されたCNT電極2と、電解質膜1とをセットし、該冶具7をプレス機にて、140℃、10MPaで10分間、加熱加圧し、CNT電極と電解質膜とを熱圧着した。荷重状態を保持したまま冷却し、冷却後、除荷した。

【0050】

冶具から取り出した、SUS基板とCNT電極と電解質膜との積層体を、SUS基板の曲率半径Rが5mmとなる角部に、可撓性基板側を押し当てて湾曲させ、SUS基板にε=0.5%の曲げ歪を生じさせた。積層体を、該角部に押し当てたまま、該角部に対してスライドさせることで、SUS基板のCNT電極転写領域の全域に曲げ歪を生じさせた。SUS基板が積層体から自然と剥離するまで、上記積層体の角部への押し当てを繰り返し、電解質膜とCNT電極とが接合した、膜電極接合体を得た。

【0051】

剥離したSUS基板のCNT電極側表面の写真を図6に示す。SUS基板上にはCNT電極が残らず、全てのCNT電極が電解質膜に転写された。

また、得られた膜電極接合体の断面SEM写真を図7に示す。図7に示すように、CNTがつぶれることなく、垂直構造を維持して、電解質膜に転写されていることが確認できた。

【0052】

(比較例1)

実施例1と同様にして、電解質膜及びSUS基板上に形成されたCNT電極を熱圧着し、荷重状態を保持したまま冷却し、冷却後、除荷した。

冶具から、電解質膜をSUS基板とCNT電極と電解質膜との積層体を取り出し、湾曲工程を実施せずに、電解質膜をSUS基板から略垂直方向に引っ張りながら剥離した。

剥離したSUS基板のCNT電極側表面の写真を図8に示す。図8中の楕円で囲った領域では、CNT電極が電解質膜に転写されず、SUS基板上に残ったことが確認できた。この領域は、電解質膜とCNT電極との接合力よりも、CNT電極とSUS基板との接合力の方が大きいために、転写不良が生じたと考えられる。

【0053】

(曲げ歪εの検討)

実施例1において、曲率半径の異なる角部を用いて、積層体からSUS基板を剥離したこと以外は、同様にして、電解質膜とCNT電極とが接合した膜電極接合体を作製した。尚、角部の曲率半径は、SUS基板のCNT側電極表面に生じる曲げ歪εが、0.3%、0.5%、0.8%、1.2%及び1.6%となるように、8.3mm、5.0mm、3.1mm、2.1mm、1.6mmとした。

電解質膜へのCNT電極の転写状態を確認した。結果を表1に示す。尚、表1において、「○」は、転写後の基板上に残存CNTが存在しなかった(良好に転写が行われた)ことを示し、「×」は、転写後の基板上の一部に残存CNTが存在したことを示す。

【0054】

【表1】

【0055】

表1に示すように、剥離工程における、上記曲げ歪は、0.5%以上であることが好ましいことが確認された。尚、曲げ歪εは、基板の材質に依存しないことは既に説明した通りであり、基板の材質によらず、曲げ歪εを0.5%以上にすることで、CNT基板から電解質膜への転写不良を防止することができる。

【符号の説明】

【0056】

1…電解質膜

2…電極

3…可撓性基板

4…積層体

5…カーボンナノチューブ

6…電解質樹脂

7…冶具

8…マスク

9…スペーサー

10…拘束部材

11…クッション材

12…プレス板

13…膜電極接合体

14…ガス拡散層

15…セパレータ

16…ガス流路

17…湾曲器具

100…燃料電池単セル

【特許請求の範囲】

【請求項1】

電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする、膜電極接合体の製造方法。

【請求項2】

前記湾曲工程において、前記積層体の湾曲は、下記式(1)で表わされる前記可撓性基板の曲げ歪εが、0.5%以上となる条件で行う、請求項1に記載の膜電極接合体の製造方法。

式(1)

ε = t/2R×100%

t=可撓性基板の厚さ

R=可撓性基板の曲率半径

【請求項3】

前記導電性材料が、前記可撓性基板上で成長させたカーボンナノチューブである、請求項1又は2に記載の膜電極接合体の製造方法。

【請求項4】

前記導電性材料が、前記可撓性基板上に略垂直配向したカーボンナノチューブである、請求項1乃至3のいずれかに記載の膜電極接合体の製造方法。

【請求項5】

前記可撓性基板が金属材料からなり且つ1〜500μmの厚さを有し、前記湾曲工程における前記曲率半径Rが1〜10mmである、請求項1乃至4のいずれかに記載の膜電極接合体の製造方法。

【請求項1】

電解質膜と電極とが接合した、膜電極接合体の製造方法であって、

導電性材料及び電解質樹脂を含み且つ可撓性基板上に形成された電極を、電解質膜と熱圧着し、前記電解質膜と前記電極と前記可撓性基板とがこの順序で積層した積層体を形成する熱圧着工程と、

前記積層体を、前記可撓性基板側が凹となるように湾曲させ、前記可撓性基板を前記電極から剥離させる湾曲工程と、

を有することを特徴とする、膜電極接合体の製造方法。

【請求項2】

前記湾曲工程において、前記積層体の湾曲は、下記式(1)で表わされる前記可撓性基板の曲げ歪εが、0.5%以上となる条件で行う、請求項1に記載の膜電極接合体の製造方法。

式(1)

ε = t/2R×100%

t=可撓性基板の厚さ

R=可撓性基板の曲率半径

【請求項3】

前記導電性材料が、前記可撓性基板上で成長させたカーボンナノチューブである、請求項1又は2に記載の膜電極接合体の製造方法。

【請求項4】

前記導電性材料が、前記可撓性基板上に略垂直配向したカーボンナノチューブである、請求項1乃至3のいずれかに記載の膜電極接合体の製造方法。

【請求項5】

前記可撓性基板が金属材料からなり且つ1〜500μmの厚さを有し、前記湾曲工程における前記曲率半径Rが1〜10mmである、請求項1乃至4のいずれかに記載の膜電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図9】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図9】

【図6】

【図7】

【図8】

【公開番号】特開2013−101757(P2013−101757A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243485(P2011−243485)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]