膜電極接合体及び燃料電池

【課題】本発明は、触媒金属の耐溶解性の向上と、膜電極接合体の内部抵抗の低減を合わせて実現できるような燃料電池用膜電極接合体を提供することを目的とする。

【解決手段】本発明は、電極触媒層内に酸解離定数の異なる二種類以上の固体高分子電解質を含み、酸強度の小さな固体高分子電解質を触媒表面に被覆し、その周囲に酸強度の高い固体高分子電解質を配置することで、触媒金属の耐溶解性と触媒電極層内のイオン伝導度を両立した膜電極接合体とする。

【解決手段】本発明は、電極触媒層内に酸解離定数の異なる二種類以上の固体高分子電解質を含み、酸強度の小さな固体高分子電解質を触媒表面に被覆し、その周囲に酸強度の高い固体高分子電解質を配置することで、触媒金属の耐溶解性と触媒電極層内のイオン伝導度を両立した膜電極接合体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に係り、特に、電解質膜に塗布された触媒電極層を有する膜電極接合体に関する。

【背景技術】

【0002】

燃料電池は、化学エネルギーを直接電気エネルギーに変換する装置である。

【0003】

燃料としての水素,メタノール,ヒドラジンなどの還元性物質と、酸化剤としての空気,酸素などの酸化性ガスとを、それぞれ燃料極(アノード),空気極(カソード)に供給する。そして、電極層に含まれる触媒上で進行する酸化還元反応によって生じる電子を取り出し、電気エネルギーとするものである。

【0004】

燃料電池は、電解質膜の材料や作動温度などによって、固体高分子型,リン酸型,溶融炭酸塩型,固体酸化物型などにわけることができる。

【0005】

この中で、パーフルオロスルホン酸系樹脂,スルホン化芳香族炭化水素系樹脂などに代表されるプロトン伝導性を有する固体高分子電解質膜を用い、アノード側で水素を酸化し、カソード側で酸素を還元することで発電を行う固体高分子型燃料電池(Polymer Electrolyte Fuel Cell;PEFC)は、比較的低温で発電でき、出力密度の高い電池として知られている。

【0006】

また、燃料として水素の代わりに液体であるメタノール,メタノール水溶液を用いた直接メタノール型燃料電池(Direct Methanol Fuel Cell;DMFC)も、近年になって脚光を浴びている。DMFCは、燃料,空気の供給方法によって、アクティブタイプ(燃料,空気を強制的に供給),セミアクティブタイプ(燃料,空気の一方を強制的に供給),パッシブタイプ(燃料,空気を自然供給)などに分類される。

【0007】

PEFC,DMFCの発電は、アノードとカソードで固体高分子電解質膜を挟んだ構成の膜電極接合体(Membrane-Electrode Assembly;MEA)で行われる。アノードおよびカソードの触媒電極層は、触媒金属,触媒金属が担持された電子伝導体,プロトン伝導性を有する高分子樹脂(プロトン導電性樹脂)が混在している。

【0008】

プロトン伝導性樹脂は、アイオノマー,バインダとも呼ばれ、その役割としては、電子伝導体間を結着させることや、触媒金属上で反応したプロトンを効率よく電解質膜へと移動させることなどが挙げられる。

【0009】

PEFCやDMFCに使用されるプロトン伝導性を有する電解質膜としては、前記のスルホン酸基を有するポリマーが用いられているため、触媒電極層中のプロトン伝導性樹脂にも、同様にパーフルオロアルキルスルホン酸ポリマーが用いられている。

【0010】

前述の膜電極接合体に用いられる触媒金属としては広くPt合金微粒子が用いられる。

これは酸解離係数(pKa)が1以下のスルホン酸を含んだバインダに被覆された、いわゆる強酸性条件下で、高い触媒活性を示し、かつ、酸性条件下でも耐溶解性に優れることが理由としてあげられる。

【0011】

近年、Ptよりも安価な金属材料を用いた触媒研究が進められているが、強酸性条件下での耐溶解性が高いという観点で、その材料は貴金属に限定される。Ptをはじめとする貴金属は資源量に限りがあり、大量普及に向けた課題となっている。

【0012】

一方、近年、スルホン酸基以外の官能基を含んだポリマーを用いた燃料電池が提案されてきている。

【0013】

特許文献1あるいは2などでは、スルホン酸基以外のプロトン交換基をもったバインダとして、リン酸基あるいはカルボキシル基などを有するポリマーが用いられる。

【0014】

また、トリメチルアミン基を一例とする4級アミン基を有する電解質などを用いて、燃料電池内をアルカリ雰囲気とし、水酸化物イオン(OH-)をキャリアとして利用するアニオン交換膜形燃料電池(Anion-exchange Membrane Fuel Cell;AMFC)が注目を集めている。

【0015】

AMFCでは、触媒電極層内が塩基性雰囲気であるために、ニッケルや鉄,コバルトなどの遷移金属においても十分な溶解性が保持されることが期待できる。また、酸性雰囲気に比べて塩基性雰囲気の方が高い活性を示す触媒材料も多いことから、低コスト,高効率の燃料電池として期待されている。

【0016】

ただし、リン酸基,カルボキシル基などのプロトン交換樹脂やAMFCに用いられるアニオン交換樹脂は、一般に、スルホン酸基を有する樹脂に比べイオン伝導度が低く、そのため、燃料電池内の内部抵抗を高める要因となる。

【0017】

特に、アニオン交換樹脂は、空気中に存在する二酸化炭素を吸収しやすく、結果として、アニオン交換樹脂内に炭酸イオンが存在し、イオン伝導度をさらに低下させる主因となる。

【0018】

特許文献4では、AMFCにおける電解膜中の炭酸イオンを定期的に除去するために、外部電源を用いて水を電気分解し、発生したOH-イオンを膜内に導入する構成の燃料電池システムを提案している。

【0019】

また、近年では、触媒電極層内のバインダにアニオン交換樹脂、電解質膜にパーフルオロアルキルスルホン酸ポリマーなどのプロトン交換樹脂を用いた、ハイブリットタイプの燃料電池が提案されている。これは、触媒電極層内雰囲気を塩基性にすることによる触媒活性の向上と、プロトン交換樹脂を用いることによる膜抵抗の低減を狙ったものである(特許文献5)。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特開2007−280740号公報

【特許文献2】特開2006−236986号公報

【特許文献3】特開2000−331693号公報

【特許文献4】特開2010−182589号公報

【特許文献5】Journal of Physical Chemistry C, 113, 11416 (2009)

【発明の概要】

【発明が解決しようとする課題】

【0021】

特許文献4で提案されている炭酸イオンを除去する手段では、OH-発生装置の分だけ、燃料電池の効率を低下させることとなるため、このような補器は極力用いないことが望ましい。

【0022】

また、特許文献5のハイブリットタイプの燃料電池では、電解質膜と電極間にプロトン交換樹脂とアニオン交換樹脂の界面が存在し、この界面抵抗が内部抵抗を増大させることが懸念される。また、触媒電極層内部はすべてアニオン交換樹脂のため、触媒電極層内のイオン伝導抵抗も高くなることが懸念される。

【0023】

以上のように、これまでの膜電極接合体においては、触媒金属の耐溶解性を高めながら、さらに、膜電極接合体全体の内部抵抗を下げることが困難であった。

【0024】

本発明は、触媒金属の耐溶解性の向上と、膜電極接合体の内部抵抗の低減を合わせて実現できるような燃料電池用膜電極接合体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明に係る燃料電池用膜電極接合体は、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする。

【発明の効果】

【0026】

本発明によって、アノード及びカソードにおける触媒金属の耐溶解性が高まり、さらに、内部抵抗の低い膜電極接合体が得られるため、長寿命かつ高効率な燃料電池用膜電極接合体を提供することができる。

【0027】

また、アノード及びカソードに用いられる触媒に電気化学的に比較的卑な金属を用いることができるようになり、膜電極接合体のコストを低減することができる。

【図面の簡単な説明】

【0028】

【図1】本実施例で説明した燃料電池の概略断面図である。

【図2】触媒金属を担持したカーボンブラック粒子の模式図である。

【図3】従来の電極触媒層内の模式図である。

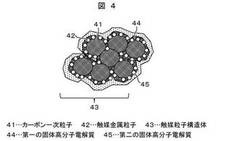

【図4】本実施例に係る膜電極接合体の断面模式図である。

【図5】本実施例に係る膜電極接合体の断面模式図である。

【図6】本実施例に係る膜電極接合体の断面模式図である。

【図7】本実施例に係る膜電極接合体の断面模式図である。

【図8】本実施例に係る携帯情報端末の模式図である。

【発明を実施するための形態】

【0029】

本発明者等は、鋭意検討の結果、触媒電極層内に、触媒粒子を被覆し耐久性を高めるためのバインダと、触媒電極層内のイオン伝導性を高めるためのバインダを導入し、これらのバインダの配置、分布状態を制御することで、以上の課題を解決できることを見出し、本発明に至った。

【0030】

そこで、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする膜電極接合体である。ここでいう酸解離定数とは、ある物質の酸強度を表すひとつの指標であり、酸解離反応の平衡定数Kaの負の常用対数として表される。ここで、pKaが小さい物質ほど酸性度が強いことを意味する。固体高分子の酸解離定数は、イオン交換基の種類やポリマー骨格の電子状態に強く影響を受け、計算により見積もることができる。触媒電極層内にpKaの高いポリマーが存在すると、このポリマーが被覆した触媒表面の耐溶解性が増す一方で、触媒電極層内を移動するイオン(主にプロトン)はpKaの低いポリマー内を優先的に通るため、電極全体のプロトン伝導度を高めることができる。

【0031】

ここで、触媒電極層内での固体高分子電解質が2種類以上存在していることは、電極から固体高分子を溶出させたものをクロマトグラフィー法などで分離し、液体NMRで評価するか、固体NMRで評価することで確認することができる。この結果、固体子分子電解質の骨格やイオン交換基が明らかとなるため、酸解離定数を求めることができる。

【0032】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒電極層内の固体高分子電解質が、触媒粒子表面を覆う第一の固体高分子電解質と、そのさらに周囲を覆う第二の固体高分子電解質を含み、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高いことを特徴とするものである。pKaの高い第一の固体高分子電解質が直接触媒粒子に触れ、その周囲をpKaの低い第二の固体高分子電解質で被覆することで、触媒の耐溶解性はさらに増し、望ましい。

【0033】

ここで、触媒電極層内においてpKaの高い固体高分子電解質が触媒表面を被覆していることは、以下の方法で確認できる。まず、電極の断面研磨を実施し走査型電子顕微鏡で観察したり、電極の断面スライス像に対してEDXやEELS法による元素マッピング像を観察することで、元素組成の異なる固体高分子が触媒粒子表面を層状に分布していることを確認する。次に、前記と同様に固体高分子電解質の化学式を同定し、マッピングにより得られた元素組成分布とあわせることで、pKaの高い固体高分子が触媒表面に優先的に被覆されていることを確認できる。

【0034】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第二の固体高分子電解質の形状が粒子状あるいは棒状であり、第二の固体高分子電解質の周囲に第一の固体高分子電解質で覆われた触媒粒子が配置され、第一の固体高分子電解質のpKaは第二の固体高分子電解質のpKaよりも高いことを特徴とするものも含む。すなわち、第一の固体高分子電解質で覆われた触媒粒子からなる凝集体の間に粒子状あるいは棒状に凝集した第二の固体高分子を配置した構成とする。このような構成においても、粒子状あるいは棒状に存在する第二の固体高分子電解質がイオン伝導経路となり、電極全体の抵抗を低減させるため望ましい。

【0035】

さらに、第二の固体高分子電解質からなる粒子状あるいは棒状に凝集した電解質塊の粒度分布が一つ以上のピークを有し、最大ピークを与える粒径をL1とした場合、L1>40nmであると、イオン伝導経路の断面積が十分に太いため抵抗が低く抑えられ、さらに、第一の固体高分子電解質で被覆された触媒粒子の間に空孔が確保されるようになるため、物質移動が円滑に進むため、尚望ましい。

【0036】

さらに、第二の固体高分子電解質からなる電解質塊の粒度分布が一つ以上のピークを有し、最大ピークを与える粒径をL1とした場合、L1>40nmであると、イオン伝導経路の断面積が十分に太いため抵抗が低く抑えられ、さらに、第一の固体高分子電解質で被覆された触媒粒子の間に空孔が確保されるようになるため、物質移動が円滑に進むため、より望ましい。

【0037】

ここで、触媒電極層内での固体高分子電解質が粒子状あるいは針状の塊として存在していることは、膜電極接合体の断面を走査型電子顕微鏡(SEM)で観察することで確認できる。第二の固体高分子電解質が粒子状である場合、画像解析ソフトを用いて断面SEM像内の電解質塊の面積を求めその円相当径として計測し、円相当径と頻度についてのヒストグラムから、L1を得ることができる。また、直行する二つの軸に沿った電解質塊の長さが異なっており、その長さの比が2以上である場合を針状態の電解質塊と呼ぶこととする。このときはそれぞれの針状塊の各々について長軸を設定し、その長さを測定し、長さと頻度についてヒストグラムを作成することでL1を求めることができる。

【0038】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第一の固体高分子電解質で覆われた触媒粒子が、ファイバー状の第二の固体高分子からなる三次元網目構造の空孔部に配置された構造を有し、第一の固体高分子電解質のpKaは第二の固体高分子電解質のpKaよりも高いことを特徴とするものも含む。ここで、ファイバー状の第二の固体高分子からなる三次元網目構造とは、固体高分子電解質で構成されるアスペクト比が10以上の複数の繊維が交差しあい、その接点の多くで互いに接合しているものを指す。このような網目構造には空孔が多数存在し、その中にpKaの高い固体高分子電解質で被覆された触媒粒子が配置されることで、触媒粒子の耐溶解性も確保され、かつ、網目構造のすべてがイオン伝導経路となるため、抵抗も小さくなる。このような三次元網目構造は、電解紡糸法で形成されたものであると、イオン伝導経路が緻密になるため望ましい。

【0039】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒粒子が触媒作用を示す金属粒子とこれが担持された電子伝導体からなるもので、かつ、第一の固体高分子電解質のpKaと金属粒子の溶解度が10-6mol/Lとなる水溶液のpHの間にpKa>pHが成り立つことを特徴とするものも含む。ここでpHとは水溶液中の水素イオン濃度の負の常用対数である。このような関係が成り立つような触媒金属と固体高分子電解質の組み合わせを用いることで、燃料電池の実用に耐えうるまで触媒電極層内での触媒金属の溶解を抑えることができ、望ましい。ここで、金属粒子の溶解度については、さまざまなpHの水溶液1Lに十分に触媒金属を浸漬させ、溶解した金属イオンの濃度として求めることができる。あるいは、データブックに、触媒を構成する金属の溶解度と温度,電位の関係が明記されている場合は、そのデータを用いることができる。

【0040】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、膜電極接合体において、前記の構成の膜電極接合体のうち、第一の固体高分子に含まれるイオン交換基が、リン酸基あるいはカルボキシル酸基であり、さらに、第二の固体高分子電解質に含まれるイオン交換基がスルホン酸基であることを特徴としたものも含む。このような構成では、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高くなり、良好な金属の耐溶解性とイオン伝導度を確保することができる。

【0041】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、前記の構成の膜電極接合体のうち、第一の固体高分子電解質がアニオン交換樹脂であり、かつ、第二の固体高分子電解質がスルホン酸基を含むプロトン交換樹脂であるものを含む。

【0042】

さらに、前記の構成の膜電極接合体のうち、第一の固体高分子電解質のイオン交換基が4級アミン基,4級ホスフィン基のいずれかを含むアニオン交換樹脂であり、かつ、第二の固体高分子電解質がスルホン酸基を含むプロトン交換樹脂であるものを含む。このような構成においても、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高くなり、良好な金属の耐溶解性とイオン伝導度を確保することができる。

【0043】

触媒電極層内にアニオン交換樹脂とプロトン交換樹脂の界面が存在するため、その間での界面抵抗が発生するが、触媒電極層内は多孔質電極であり、界面の総面積が非常に大きいため、膜電極接合体の全体の抵抗に与える影響は小さく、望ましい。

【0044】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、膜電極接合体において、前記の構成の膜電極接合体のうち、第一の固体高分子電解質がプロトン交換樹脂であり、そのイオン交換基に多価の塩基性物質が配位されていることを特徴とするものも含む。ここでの多価の塩基性物質とは、アミン基のようなアニオン交換能を有する官能基を2つ以上含んだ分子のことである。このような分子を陽イオン交換樹脂と混合させることで、一部のアニオン交換基はプロトン交換樹脂とイオン結合し、残りのアニオン交換基の存在により、第一の固体高分子電解質はアニオン交換能を示す。このような場合でも、前述のような効果が期待できる。

【0045】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、前述の構成の電極にはさまれる電解質膜がプロトン交換樹脂であることを特徴とするものを含む。特に、スルホン酸基を有するプロトン交換樹脂であると、電解質膜のプロトン伝導抵抗が低く抑えられるため望ましい。

【0046】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第二の固体高分子電解質と電解質膜の化学式が同一であることを特徴とするものも含む。このような構成の場合、電極と電解質膜の接合性が高く、安定性が増すため望ましい。

【0047】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒電極層内の第一,第二の固体高分子電解質、電極に挟まれる電解質膜の少なくともひとつが、スルホン酸基を有する芳香族炭化水素系電解質からなることを特徴とするものを含む。このような構成の場合、電極あるいは電解質膜の耐熱性に優れるようになるため、望ましい。

【0048】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒作用を示す金属材料が、パラジウム,ニッケル,鉄,コバルト,タングステンの少なくともひとつを含むことを特徴とするものを含む。触媒金属にこれら材料を用いることで、触媒にPtを用いた膜電極接合体と比べ安価に製造することができ、望ましい。

【0049】

本発明に係る実施態様の1つである燃料電池用膜電極接合体のうち、第一の固体高分子電解質が触媒表面を被覆した構成のものを作製するには、以下の工程を経ることで作製することができる。1)触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程、2)前記ペーストを乾燥・粉砕させることで触媒粒子の表面に第一の固体高分子電解質を被覆させる工程、3)第一の固体高分子電解質を被覆した触媒粒子と第二の固体高分子電解質を溶媒中で混合させ第二のペーストを作製する工程、4)第二のペーストを乾燥させ電極を形成する工程。

【0050】

また、第一のペーストを作製する際に、ペーストに架橋剤を加え、これを乾燥させた後に、加熱処理により第一の固体高分子電解質の架橋反応を進行させる工程を経ることで、第二のペースト内で第一の固体高分子電解質が不溶となるため、第一の固体高分子が安定に触媒粒子を被覆した構造を得ることができる。

【0051】

本発明に係る実施態様の1つである燃料電池用膜電極接合体のうち、ファイバー状の第二の固体高分子からなる三次元網目構造の空孔に、第一の固体高分子電解質が被覆した触媒粒子が配置された構造は、以下の工程を経ることで作製できる。1)第二の固体高分子電解質の溶解物を電解紡糸方法を用いて析出させることで第二の固体高分子膜からなる多孔質薄膜を得る工程、2)触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程、3)第一のペーストを前記の多孔質薄膜に含浸,乾燥させる工程と、4)これを熱圧着させる工程。

【0052】

本発明の実施態様の1つである膜電極接合体を発電部に用い、ガス拡散層,空気(酸素)を供給する部材と、集電用部材とを用いて構成される燃料電池は、触媒電極層内に適切なプロトン伝導パス、ガス拡散パスが形成されているため、出力の高い燃料電池とすることができる。ここで、燃料を供給する部材としては、ポンプ等により導入された燃料を、セパレータを介してガス拡散層に供給する一連の部材を、また、空気(酸素)を供給する部材としては、ブロア等により導入された空気(酸素)を、セパレータを介して拡散層に供給する一連の部材を示すものである。なお、燃料は水素ガス,メタノール,エタノールなどのアルコールを用いることができる。

【0053】

さらに、燃料として、ヒドラジンやアンモニアなどの含窒素化合物を用いることができる。

【0054】

燃料はアノードで電気化学的に酸化され、カソードでは酸素が還元され、両電極間には電気的なポテンシャルの差が生じる。このときに外部回路として負荷が両電極間にかけられると、電解質中にイオンの移動が生起し、外部負荷には電気エネルギーが取り出される。このために各種の燃料電池は、大型発電システム,小型分散型コージェネレーションシステム,電気自動車電源システム等に期待は高く、実用化開発が活発に展開されている。

【0055】

このように本発明の実施態様では、触媒粒子の表面を被覆する固体高分子電解質にpKaの比較的高い樹脂を適用することで触媒の耐溶解性を抑え、かつ、その周囲あるいは触媒粒子間にpKaの低い樹脂を適用することで触媒電極層内のイオン伝導経路を確保することにより、触媒の耐久性に優れ、かつ、電極過電圧の低い膜電極接合体の構造、構成材料、製造方法、およびこれを用いた燃料電池を提供するものである。

【0056】

以下に本発明による実施例について、図面を用いて記述する。

【0057】

図1に、膜電極接合体を用いた燃料電池のセル構成の一例を示す。

【0058】

図1において、11がセパレータ、13がアノード触媒層、12がアノード拡散層、14がプロトン伝導性を有する固体高分子電解質膜、15がカソード触媒層、16がカソード拡散層、17がガスケットである。

【0059】

セパレータ11は、電子伝導性を有し、その材質としては、緻密黒鉛プレート,黒鉛やカーボンブラックなどの炭素材料を樹脂によって成型したカーボンプレート,ステンレスやチタンなどの金属、あるいはそれを耐食性,耐熱性に優れた導電性塗料や貴金属めっきで被覆したものを用いることが望ましい。

【0060】

アノード触媒層13とカソード触媒層15および固体高分子電解質膜14を一体化したものを膜電極接合体(Membrane-Electrode-Assembly)と称す。この場合、触媒層と拡散層とが一体化していることもある。

【0061】

アノードおよびカソードに用いられる触媒としては、燃料の酸化反応および酸素の還元反応を促進する金属粒子が、比表面積の高い電子伝導体の上に担持された構造を有するものが用いられる。電子伝導体としては、カーボンブラックが広く用いられる。

【0062】

図2には、本実施例にかかる触媒として、カーボンブラックを担体とした触媒の模式図を示す。触媒はカーボンブラックの上に触媒金属粒子(22)が担持された構造を有する。

【0063】

カーボンブラックは、20〜40nmのカーボン一次粒子(21)が数珠状に集まった触媒粒子構造体(23)を形成している。その触媒粒子構造体(23)内に形成される細孔は一次細孔(24)と呼ばれ、カーボン一次粒子の大きさと同程度となる。具体的には、40nm以下であり、触媒金属粒子の多くは一次細孔内に存在することが知られている。また、触媒粒子構造体(23)の間には40nmから1000nmの範囲の大きさの細孔が存在し、これらは二次細孔(25)と称される。

【0064】

本実施例は、図2の触媒担持カーボンとプロトン伝導性を有する固体高分子電解質(以下、電極電解質)が混合して形成される電極触媒層に関するものである。図3から図6を用いて、本実施例について説明する。

【0065】

図3は、従来の電極触媒層における触媒粒子凝集体の模式図を示す。これは、触媒担持カーボンとバインダ用の固体高分子電解質を含んだ液体を混合したものを塗布、乾燥させることで得られる。溶媒に溶解あるいは分散した固体高分子電解質は溶媒とともにカーボン構造体の表面を覆う。このとき、固体高分子電解質(34)に酸解離定数の小さなスルホン酸基を有するプロトン交換樹脂を用いると、触媒金属粒子(31)周囲の雰囲気が酸性となり、触媒金属が固体高分子電解質内に溶出しやすくなる。また、固体高分子電解質(34)に酸解離定数の小さなイオン交換樹脂、たとえば、リン酸基、カルボキシル基を用いると、触媒金属粒子(31)の溶解性は抑えられるものの、触媒電極層内のプロトン伝導度が高まるため、望ましくない。また、固体高分子電解質(34)に4級アミン基などを有するアニオン交換樹脂を用いると、さらに溶解性は抑制できるが、空気中の二酸化炭素を吸収すると、膜内に炭酸イオンが存在し、イオン伝導度が下がるため、結果として触媒電極層内の抵抗が高まり、望ましくない。

【0066】

図4〜図6には、本実施例の一形態の模式図を示す。

【0067】

図4では、固体高分子電解質が2種種類存在しており、これを第一の固体高分子電解質(44)、および第二の固体高分子電解質(45)とすると、第一の固体高分子電解質が触媒粒子表面を覆い、その周囲から第二の固体高分子電解質が覆う。このとき、第一の固体高分子電解質のpKaが高い材料を用いると、触媒金属周囲の酸強度が弱まるため、金属溶解が抑制される。また、触媒表面で発生あるいは消費されるプロトンやOH-イオンは、一旦は第一の固体高分子電解質を通るが、その後第二の固体高分子電解質を伝って電極厚み方向に伝導するため、電極全体のイオン伝導は第二の固体高分子電解質のイオン伝導度に強く依存する。ここで第二の固体高分子電解質にpKaの低い材料を用いると、電極全体のイオン抵抗も低く抑えることができる。結果として、図4のような構成とすることで、金属の耐酸化性と電極全体のイオン抵抗を両立することができる。

【0068】

本実施例にかかるアノードおよびカソードに用いられる触媒として、燃料の酸化反応および酸素の還元反応を促進する金属であればいずれのものでもよく、例えば、白金,金,銀,パラジウム,イリジウム,ロジウム,ルテニウム,鉄,コバルト,ニッケル,クロム,タングステン,マンガン,バナジウム,チタンあるいはそれらの合金が挙げられる。材料の資源量,価格の観点からは、白金以外の材料であると大量普及に適した燃料電池を得ることができる。特にパラジウムやニッケル,鉄,コバルト,タングステンなどが望ましい。白金以外の材料を用いる場合には、固体高分子電解質への金属溶解が懸念されるが、図4の構成の電極触媒層を用いることで、耐溶解性を向上させることができる。

【0069】

図4において、白金を用いた場合においても、耐溶解性が増すため、望ましい膜電極接合体が得られる。白金系触媒を用いた場合、アノードにはPtRu合金触媒が、カソードにはPt触媒が用いられることが多く、これらがカーボンブラック上に担持された構成となる。触媒となる金属の粒径は、通常は2〜30nmである。

【0070】

本実施例にかかる触媒金属は、比表面積の大きなカーボン材料に担持されることが望ましい。触媒は微粒子化した方が、比表面積が増えるため、単位重量あたりの活性が高くなる。カーボンブラックに担持することで、触媒を凝集させること無く、微粒子として維持することができる。用いるカーボンブラックの比表面積は、10〜1000m2/gの範囲から選ばれることが望ましい。比表面積が小さすぎると、カーボンブラックを添加する効果があまり得られず、比表面積が大きすぎると、カーボンブラックの表面に形成されている細孔が多く、この細孔に触媒粒子が入り込み、細孔に入り込んだ触媒粒子は、電池作動時、反応に寄与しにくくなるためである。例えば、ケッチェンブラック,ファーネスブラック,チャンネルブラック,アセチレンブラック等のカーボンブラックや、カーボンナノチューブなどの繊維状炭素、あるいは、活性炭,黒鉛等を用いることができ、これらは単独あるいは混合して使用することができる。

【0071】

以上の中で大きな比表面積を有するケッチェンブラックを使用することが触媒電極層の活性増大に望ましい。

【0072】

図4の第一の固体高分子電解質(44)に用いられる固体高分子電解質としては、触媒金属の溶解性を抑制する効果を示す材料であることが望ましい。具体的には、プロトン伝導性を示す極性基のうち,リン酸基,カルボキシル基などが挙げられる。また、4級アミン基などのアニオン交換基を有するポリマーも挙げることができる。金属の耐溶解性という観点では、特にアニオン交換樹脂が望ましい。

【0073】

図5に示した、第二の固体高分子電解質(45)に用いられる固体高分子電解質としては、イオン伝導度の高い材料であることが望ましい。イオン伝導性を示す極性基のうち、スルホン酸基を有する固体高分子電解質を用いることで、大気中の二酸化炭素の影響を受けることなく、触媒電極層内のプロトン伝導抵抗を低減させることができ、望ましい。

【0074】

また、図4の構成の電極ではさむ電解質膜(図1の14)に用いられる固体高分子電解質としては、酸性の水素イオン伝導材料を用いると、大気中の炭酸ガスの影響を受けることなく、安定な燃料電池を実現できるため好ましい。このような例として、パーフルオロアルキルスルホン酸電解質やプロトン伝導性を示す極性基を有する炭化水素系電解質を挙げることができる。特に芳香環を有する炭化水素系電解質は芳香環のπ電子による相互作用の影響のため、ポリマー間の結着性に優れるため、これを用いることが望ましい。プロトン伝導性を示す極性基としては、スルホン酸基,リン酸基,カルボキシル基などが挙げられるが、プロトン伝導度の観点から特にスルホン酸基が望ましい。

【0075】

また、図4の第二の固体高分子電解質と電解質膜の化学構造が同一のものを用いれば、電極と固体高分子の間の接合性が高くなるだけではなく、第二の固体高分子と電解質膜の間のプロトン伝導が円滑に行われ、膜電極接合体全体の抵抗が低く抑えられるため望ましい。ここで化学構造が同一のものであることは、電極あるいは電解質膜から固体高分子電解質をそれぞれ抽出し、これらの分子構造を核磁気共鳴(NMR)法を用いて比較することで確認できる。

【0076】

固体高分子電解質に用いられる炭化水素系電解質としては、例えば、スルホン化ポリエーテルエーテルケトン,スルホン化ポリエーテルスルホン,スルホン化アクリロニトリル・ブタジエン・スチレン,スルホン化ポリスルフィッド,スルホン化ポリフェニレン等のスルホン化エンジニアプラスチック系電解質や、スルホアルキル化ポリエーテルエーテルケトン,スルホアルキル化ポリエーテルスルホン,スルホアルキル化ポリエーテルエーテルスルホン,スルホアルキル化ポリスルホン,スルホアルキル化ポリスルフィッド,スルホアルキル化ポリフェニレン,スルホアルキル化ポリエーテルエーテルスルホン等のスルホアルキル化エンジニアプラスチック系電解質を用いることができる。また、これらエンジニアリングプラスチックにホスホン基,ホスホアルキル基を修飾したものや、カルボキシル基を修飾したものを用いることができる。

【0077】

ホスホン酸基を有するポリマーとしては、脂肪族の炭化水素の側鎖にホスホン酸が配位されたものを用いることができる。

【0078】

カルボキシル基を用いるポリマーとしては、脂肪族の炭化水素の側鎖にカルボン酸が配位されたものやカルボキシメチルセルロースなどを用いることができる。

【0079】

また、第一の固体高分子電解質に使用するアニオン交換樹脂は、CO23-やOH-などのアニオンを伝導する官能基を有していればよい。たとえば、上記エンジニアリングプラスチックにトリメチルアミンやトリメチルホスフィンなどを修飾したものを挙げることができる。

【0080】

電解質ポリマーのpKaは複数の方法で算出、見積もることができる。たとえば、ポリマー自身の酸塩基滴定により求めることもでき、さらには、ポリマー構造式から分子軌道計算により予測することもできる。また、最も簡便な方法としては、ポリマーに修飾されている官能基単体のpKaとして見積もることもできる。たとえばパーフルオロアルキルスルホン酸の官能基としてはトリフルオロメタンスルホン酸を挙げることができ、25℃でのpKaは−3となる。また、その他のプロトン交換樹脂に用いられる官能基のpKaとしては、メタンスルホン酸:−2、リン酸基:2、カルボキシル基:4.8などがある。また、アニオン交換性を示す官能基の酸解離定数としては、トリメチルアミン:11、アニリン:27などを挙げることができる。

【0081】

以下に本実施例を製造するための手段について述べる。

【0082】

第一の固体高分子電解質で触媒を被覆するための手段としては、触媒粒子と第一の固体高分子電解質が溶解した溶液とを混合しペーストを得た後、ペーストを乾燥させ、粉末化することがあげられる。粉末化させる方法としては、エバポレータを用いてペースト中の溶媒を乾燥させる方法や、スプレードライヤーなどでペーストを噴霧し空気中で溶媒を乾燥させる方法や、ペーストを基板上に展開、乾燥させたものをそぎ取り、すり潰す方法などが挙げられる。

【0083】

この際、第一の固体高分子電解質の安定性を高めるために、第一の固体高分子電解質を架橋させることができる。架橋方法としては、一般に固体高分子を架橋させる方法であれば特に限定はない。芳香族を含む固体高分子電解質を架橋させる例としては、4,4′−ジヒドロキシ−3,3′,5,5′−(テトラメトキシメチル)ビフェニルなどのフェノール系架橋材と芳香族を含む固体高分子を溶解させた後、加熱処理することで異なる固体高分子電解質の芳香環の間で架橋構造を形成させる方法を挙げることができる。

【0084】

第一の固体高分子電解質で被覆した触媒粒子に第二の固体高分子電解質を付与する方法としては、第一の固体高分子電解質で被覆した触媒粒子を、第一の固体高分子が溶解しない条件で、溶媒に分散させ、そこに第二の固体高分子電解質を添加し、ペーストを得、これを乾燥させる方法を挙げることができる。

【0085】

また、第一の固体高分子と触媒粒子を含んだペーストを塗工、乾燥させ、電極触媒層を形成し、その上より、第二の固体高分子電解質の溶解物を塗工し、電極触媒層の細孔内に第二の固体高分子電解質を進入させてもよい。

【0086】

図5の構成では、固体高分子電解質が2種類存在し、第一の固体高分子電解質(56)が触媒粒子表面を被覆している点では図4と変わらない。一方、第二の固体高分子電解質(57)は触媒粒子からなる複数の触媒粒子構造体(53)の間に粒子状態として存在する。この場合においても触媒電極層内のイオンは、第一の固体高分子皮膜を経由し、第二の固体高分子を通るため、図4と同様の効果が得られる。

【0087】

図5における、粒子塊の粒子サイズとしては、物質拡散性の観点から、40nm以上であることが望ましい。これは、触媒粒子の一次細孔よりも大きいことを意味し、二次細孔内に多く第二の固体高分子が存在することになる。このような構成では、一次細孔に空間が生じやすくなり、触媒電極層内の物質拡散性が向上するため望ましい。さらに、二次細孔内に集まり、良好なプロトン伝導経路を形成するためには、40nm以上1000nm以下であることが望ましく、さらには、40nm以上500nm以下であることが望ましい。実際の触媒電極層内の粒子塊の粒子サイズには分布が存在する。複数の電解質塊に対し、短軸および長軸方向の長さの幾何平均を測定し、幾何平均サイズのヒストグラムを作成した際、最も頻度の高い粒子サイズが上記範囲内に存在することが望ましい。

【0088】

第二の固体高分子電解質を粒子状塊として電極に導入する方法としては、合成後、乾燥させた電解質粉体をボールミル装置などを用いて微細化し、ふるいを用いて所望のサイズの粒子のみを抽出し、これを触媒担持触媒と混合することが挙げられる。

【0089】

あるいは、電解質を良溶媒に溶解させたワニスに対し、貧溶媒を加え、ワニス中で電解質を粒子状に析出させたものに対し、遠心分離やろ過などで所望のサイズの粒子を抽出し、これを使用することもできる。ここで良溶媒、貧溶媒として用いる溶媒としては、洗浄後に触媒を被毒しないものであれば、特に限定されない。例えば、水の他に、エチレングリコールモノメチルエーテル,エチレングリコールモノエチルエーテル,プロピレングリコールモノメチルエーテル,プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテルや、n−プロパノール,iso−プロパノール,t−ブチルアルコール等のアルコール類、及び1−メチル−2−ピロリドンなどの高極性溶媒を用いることができる。またはこれらの2つ以上を混合して使用することもできる。電解質材料によって良溶媒、貧溶媒の種類は異なる。

【0090】

また、電解質を良溶媒に溶解させたワニスに対し、金属カチオンを含む溶液を滴下し、塩析効果により、ワニス中で電解質を粒子状に析出させ、これを使用することもできる。

このようなカチオンとしては、酸性水溶液による洗浄時にプロトンとイオン交換できるものであれば特に限定されない。

【0091】

また、図5における粒子状の固体高分子電解質としては、前記炭化水素系電解質に対し架橋反応を施し、分子内結合を高めたものや、スルホン酸基を導入したポリスチレンビーズなどを用いることができる。

【0092】

図6では、第二の固体高分子電解質(67)が針状塊として用いられている構造を示す。電極電解質が針状塊であることにより、触媒電極層内の一次細孔内に電解質が充填されることを抑制でき、さらに、針状塊がカーボン同士の凝集を防ぐため、触媒電極層内の空孔容積が多く保たれ、物質拡散性に優れ、結果として図5と同様の効果が期待できる。さらに、電極電解質を針状塊とすることで、塊同士の接触頻度が増し、プロトン伝導のネットワークが高度に形成できる。

【0093】

図5および図6の電極触媒層において、第一および第二の固体高分子電解質には前記の固体高分子電解質を用いることができる。

【0094】

図7では、第二の固体高分子電解質で構成されるファイバー状の網目構造の空孔に第一の固体高分子電解質で被覆された触媒粒子(71)が充てんされた構造である。このような構成でも図6と同様の効果が期待できる。ここで、第一の固体高分子電解質と第二の固体高分子電解質には前述と同じ電解質を使用することができる。また、第二の固体高分子からなる網目構造を形成するには、第二の固体高分子電解質を含んだ溶液を電解紡糸法で吐出することで、ファイバーが折り重なった網目構造を得ることができる。この網目構造に、第一の固体高分子電解質と触媒粒子が溶解あるいは分散したペーストを含浸,乾燥させ、最後に熱圧着することで、図7の構造の電極触媒層を得ることができる。

【0095】

本発明の実施例の一形態である膜電極接合体は図4〜図7の構造を有する触媒電極層によってプロトン伝導性を示す固体高分子電解質膜を挟むことで形成できる。この電解質膜には前記の固体高分子電解質が挙げられる。

【0096】

製造した膜電極接合体が本発明の実施様態の通りであるかの確認のためには、得られた膜電極接合体の断面を走査型電子顕微鏡(SEM)で観察すればよい。触媒電極層内に粒状あるいは針状の電解質塊が存在するかどうかは、断面SEM像にて判断することができる。また、観察された塊が電解質かどうかを判断するには、SEMに付属されているエネルギー分散型X線分光装置(EDX)で組成のマッピングを行うことで可能となる。

【0097】

また、図4から図7のように、二種類以上の固体高分子電解質が存在することは、膜電極接合体の断面スライス像を透過型電子顕微鏡(TEM)で観察し、該当する電解質の化学組成を電子エネルギー損失分光法(EELS)やエネルギー分散型X線分光法(EDX)を用いて分析することで判断することができる。

【0098】

本実施例では、カソードおよびアノードに含まれる固体高分子電解質を二種類以上用い、触媒表面に直接触れる固体高分子電解質の酸強度を低下させることで、触媒金属の耐溶解性を高め、さらに、その周囲に配置させる固体高分子電解質の酸強度を高めることで、触媒電極層内のイオン伝導抵抗を低減させることができる。結果として、膜電極接合体の耐久性と発電特性を向上させることができる。また、触媒金属に安価で電気化学的に卑な金属を用いることができるため、安価な膜電極接合体を提供することができる。

【0099】

以下、本実施例をさらに詳しく説明するが、ここに開示した実施例のみに限定されるものではない。

【0100】

[クロロメチル化ポリエーテルスルホンの合成]

撹拌機,温度計,塩化カルシウム管を接続した還流冷却器をつけた500mLの四つ口丸底フラスコの内部を窒素置換した後、30gのポリエーテルスルホン(PES),二硫化炭素250mLを入れ、さらに50mLのクロロメチルメチルエーテルを加えた後、無水塩化すず(IV)1mLと二硫化炭素20mLの混合溶液を滴下し、46℃で120時間加熱撹拌した。次いで、該反応溶液をメタノール1リットル中に落とし、ポリマーを析出させた。析出した沈殿をミキサーで粉砕してメタノールで洗浄し、クロロメチル化ポリエーテルスルホンを得た。

【0101】

[スルホメチル化ポリエーテルスルホンの合成]

前記のクロロメチルポリエーテルスルホンを撹拌機,温度計,塩化カルシウム管を接続した還流冷却器をつけた1000mLの4つ口丸底フラスコに入れ、N−メチルピロリドン600mLを加えた。これに、チオ酢酸カリウム9gとN−メチル−2−ピロリドン(NMP)50mLの溶液を加え、80℃に加熱し3時間加熱撹拌した。反応液を水1リットル中に落とし、ポリマーを析出させた。その後、加熱乾燥してアセチルチオポリエーテルスルホンを得た。アセチルチオポリエーテルスルホンを同様に4つ口丸底フラスコに入れ、さらに酢酸,過酸化水素水を加え、45℃で加熱し4時間加熱した。その後、6Nの水酸化ナトリウム水溶液1L入れ、攪拌した。ポリマーを濾過,洗浄し、スルホメチル化ポリエーテルスルホン20g(以降ポリマーA)を得た。このポリマーの数平均分子量は90,000であり、スルホン基当量は1.4mmol/gであった。

【0102】

(ホスホメチル化ポリエーテルスルホンの合成)

前記のクロロメチルポリエーテルスルホンをホスホン酸トリエチルエステルに浸漬し、12時間加熱還流した。該反応溶液をエタノール中に入れ、ポリマーを析出させ、析出した沈殿をミキサーで粉砕してエタノールで洗浄し、ホスホメチル化ポリエーテルスルホンを得た。ホスホメチル基の酸当量は1.3mmol/gであった。以降ポリマーBと呼ぶ。

【0103】

(4級アミノ基含有ポリマーの合成)

前記のクロロメチルポリエーテルスルホンをトリメチルアミンに浸漬し、12時間加熱還流した。該反応溶液をエタノール中に入れ、ポリマーを析出させ、析出した沈殿をミキサーで粉砕してエタノールで洗浄した。その後KOH水溶液に浸漬、水洗し、乾燥させることで、トリメチルアミン化ポリエーテルスルホンを得た。トリメチルアミノ基の塩基当量は1.3mmol/gであった。以降ポリマーCと呼ぶ。

【0104】

[Pd触媒の合成]

カーボンブラック1.0gと、1.11gのPdCl2と、0.48gのホルムアルデヒドと、1000mlの純水を混合し、昇温、攪拌しながら、1mol/Lの水酸化ナトリウム水溶液を徐々に滴下することでpHを8に保持し、カーボンブラック上にパラジウムを還元、析出させ、担持した。その後、反応溶液をろ過、純水でよく洗浄した後、大気中、80℃で乾燥することで、カーボンブラック上にPd粒子が担持された触媒(Pd/C触媒)を得た。

【0105】

[PEFCアノード用Pt/Cスラリーの作製]

プロパノールを主成分とする溶媒に、白金が70重量%担持されたカーボンブラックと、Nafion(登録商標)(以降Nafion(R))を、重量比で1:0.2となるように添加し、マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。以降スラリーAとする。以降に示す実施例では、カソードでの性能比較を行うために、すべての実施例のアノードにはPt/C触媒とNafion(R)からなる電極を用いた。

【0106】

[電解質膜の作製]

ポリマーAを1−メチル−2−ピロリドンに溶解させ、重量濃度25%の溶解物を得た後、ろ過し、基材上に塗工、乾燥させることで、50μmの電解質膜Aを得た。

【0107】

[比較例1の作製]

(1−1)スプレーコーターを用いて、スラリーAを電解質膜Aの両面に塗布し、アノード,カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。電極サイズは30mm×30mmとした。

【0108】

[比較例2の作製]

(2−1)プロパノールを主成分とする溶媒に、Pd/C触媒と、Nafion(R)を、重量比で1:0.2となるように添加し、マグネチックスターラーにて12時間、攪拌し、Pd/C触媒スラリーとした。以降スラリーBとする。

(2−2)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーBを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0109】

[比較例3の作製]

(3−1)ポリマーBを120℃で2時間乾燥させたものを10g取り出し、これにエチレングリコールモノメチルエーテル90gを滴下し、重量濃度が10%のポリマーB溶解物を得た。

(3−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(3−1)で作成したポリマーB溶解物を混合した。Pd/C触媒とポリマーBの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、ホスホメチル化ポリエーテルスルホンをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーCとする。

(3−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーCを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0110】

[比較例4の作製]

(4−1)カルボキシメチルセルロース(以降ポリマーD)を2時間乾燥させたものを10g取り出し、これに水とエチレングリコールモノメチルエーテルの混合物を90gを滴下し、重量濃度が10%のポリマーD溶解物を得た。

(4−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(4−1)で作成したポリマーD溶解物を混合した。Pd/C触媒とポリマーDの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、カルボキシル基を有するポリマーをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーDとする。

(4−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーDを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0111】

[比較例5の作製]

(5−1)ポリマーCを2時間乾燥させたものを10g取り出し、これに水とエチレングリコールモノメチルエーテルの混合物を90g滴下し、重量濃度が10%のポリマーC溶解物を得た。

(5−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。Pd/C触媒とポリマーCの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、トリメチルアミノ基を有するポリマーをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーEとする。

(5−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーEを塗布し、乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

【0112】

[実施例1の作製]

(6−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物と、Nafion(R)を混合した。Pd/C触媒とポリマーCとNafion(R)の乾燥重量比は1:0.09:0.09となるようにした。これをマグネチックスターラーにて12時間、攪拌し、トリメチルアミノ基を有するポリマーとNafion(R)が混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーFとする。

(6−2)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーFを30mm×30mmのサイズで塗布し、乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

【0113】

[実施例2の作製]

(7−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。Pd/C触媒とポリマーCの乾燥重量比は1:0.09となるようにした。これをマグネチックスターラーにて12時間、攪拌し、Pd/C触媒とトリメチルアミノ基を有するポリマーが混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーGとする。

(7−2)(7−1)で得たスラリーGに対し、スプレードライヤー装置を用いて、溶媒を乾燥させながら粉末物を得た。これを粉砕、ふるいにかけた。その後、0.1MKOHで洗浄、純粋でリンスし、乾燥させた。これを粉体Gとする。予備検討として粉体Gを2−プロパノール水溶液に浸漬、マグネチックスターラーで攪拌させたが、粉体からのポリマー溶出はなかった。

(7−3)(7−2)で得た粉体Gをプロパノールを主成分とする溶媒に加えた後、Nafion(登録商標)を含んだ分散液を加え、攪拌した。粉体GとNafion(R)の混合比は乾燥重量比で1.09:0.09となるようにした。マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。これをスラリーG2とする。

(7−4)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーG2を塗布した。乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

(7−5)(7−4)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0114】

[実施例3の作製]

(8−1)スプレーコーターを用いて、50mm×50mmのPTFEシートに(7−1)で得た、スラリーGを塗布した。乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。

(8−2)(8−1)で得たカソードの上から、希釈したNafion分散液を塗工し、カソード内に含浸、乾燥後、純水でリンスし、再度乾燥させた。この際、電極内でのPd/C触媒とポリマーCとNafionの混合比は乾燥重量で1:0.09:0.09となるようにした。

(8−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側に(8−2)で得たカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

(8−4)(8−3)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0115】

[実施例4の作製]

(9−1)(7−1)において、Pd/C触媒と混合するポリマー溶解物をポリマーB溶解物とした以外は、実施例2と同様にして膜電極接合体を作成した。

(9−2)(9−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Pを含んだ樹脂(ポリマーB)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0116】

[実施例5の作製]

(10−1)(7−1)において、Pd/C触媒と混合するポリマー溶解物をポリマーD溶解物とした以外は、実施例2と同様にして膜電極接合体を作成した。

(10−2)(10−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、C,Oを含んだ樹脂(ポリマーB)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解し、溶解液を抽出し、乾燥物を赤外分光スペクトル法を行うことでカルボキシル基を有するバインダを含むことを確認した。

【0117】

[実施例6の作製]

(11−1)ポリマーAを120℃で2時間乾燥させたものを10g取り出し、これに1−プロパノールと2−プロパノールと水を80:80:20の重量比率で混合したものを90g滴下した。この混合物の入った試料瓶を超音波発生装置のついた水槽中にいれ、超音波を発生させることでポリマーAを溶解させた。これをポリマー溶解液A2とする。

(11−2)(7−3)において、スラリーに加える第二の固体高分子電解質をNafion(R)分散液から、ポリマー溶解液A2とした以外は実施例2と同様にして膜電極接合体を得た。

(11−3)(11−2)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にSを含んだ樹脂皮膜(ポリマーA)が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解、溶解液のNMR分析を実施することで、電極内のバインダがスルホン酸基を有するポリマーAとトリメチルアミノ基を有するポリマーCを含むことを確認した。

【0118】

[実施例7の作製]

(12−1)(11−1)で作成したポリマーAの溶解物(ポリマー溶解物A2)に対し、0.2M水酸化ナトリウム水溶液を加え、分散液のpHを中性としたところ、液体中でポリマーBの分散粒子が形成された。これをポリマー分散液A3とする。ポリマー分散液A3中の分散粒子サイズを動的光散乱測定装置(大塚電子製 ELS8000)を用いて測定したところ100nmの範囲に分布ピークが確認された。

(12−2)(7−2)で得た粉体Gをプロパノールを主成分とする溶媒に加えた後、(12−1)で得たポリマー分散液A3を添加した。この際、粉体GとポリマーAの混合比は乾燥重量比で1.09:0.09となるようにした。マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。これをスラリーHとする。

(12−3)(7−4)において、PTFEシート上に塗布するスラリーをスラリーG2からスラリーHに変えた以外は実施例7と同様にして、膜電極接合体を得た。

(12−4)(11−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にSを含んだ50nmの粒子状樹脂(ポリマーA)が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解、溶解液のNMR分析を実施することで、電極内のバインダがスルホン酸基を有するポリマーAとトリメチルアミノ基を有するポリマーを含むことを確認した。

【0119】

[実施例8の作製]

(13−1)ポリマーAを120℃で2時間乾燥させたものを10g取り出し、これにDMAcを90g添加し、溶解させた。これをポリマー溶解物A4とする。

(13−2)ポリマー溶解物A4をノズル付きチャンバーに投入し、ポリマー溶解物A3に50kVの電解を加えながら、ノズル先端より吐出し、ターゲット上に厚み30μmのナノファイバー薄膜を形成した。ファイバーの径は約100nmであった。

(13−3)(13−2)で得たナノファイバー薄膜に、(7−1)で得たスラリーGを塗工、含浸し、乾燥させ、カソードとした。

(13−4)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側に(13−3)で得たカソードを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。

(13−5)(13−4)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体が、ポリマーAからなるナノファイバーの中に侵入し、凝集していることを確認した。

【0120】

[実施例9の作製]

(14−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。さらに、ポリマーCの架橋材として、4,4′−ジヒドロキシ−3,3′,5,5′−(テトラメトキシメチル)ビフェニル(TMOM)を加えた。Pd/C触媒とポリマーCとTMOMの乾燥重量比は1:0.09:0.009となるようにした。これをマグネチックスターラーにて12時間、攪拌し、Pd/C触媒とトリメチルアミノ基を有するポリマーが混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーIとする。

(14−2)(14−1)で得たスラリーIに対し、スプレードライヤー装置を用いて、溶媒を乾燥させながら粉末物を得た。これを粉砕、ふるいにかけた。その後、0.1MKOHで洗浄、純粋でリンスし、乾燥させた。これを粉体Iとする。粉体Iを2−プロパノール水溶液に浸漬、マグネチックスターラーで攪拌させたが、粉体からのポリマー溶出は確認されなかった。また、同様に粉体IはDMAcやN−メチル−2−ピロリドンにも溶解しなかった。

(14−3)(7−3)において、スラリー作成に用いる粉体を粉体Gから粉体Iに変更した以外は、実施例2と同様にして膜電極接合体を得た。

【0121】

[実施例10の作製]

(15−1)スプレーコーターを用いて、スラリーAをPTFEシートの片面に塗布し、水洗、乾燥させた後、エチレンジアミンに浸漬させた。この操作により、塗布後のカソード内のバインダのNafion(R)のスルホン酸部位にジアミンが配位させた。

(15−2)(8−3)において、アノード付き電解質膜Aと接合させるカソードを、(15−1)で得たカソードとした以外はすべて実施例3と同様にして、膜電極接合体を作製した。

(15−3)(15−2)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、NやFを含んだ樹脂(エチレンジアミンが修飾されたNafion(R))で被覆されたPd/C凝集体が、Fを含んだ樹脂(Nafion)皮膜でおおわれていることを確認した。

【0122】

[燃料電池セルの作成]

比較例1から5、実施例1から10で得た膜電極接合体の両面にカーボンペーパーを配置、電極外周にシールガスケットを貼り合わせ、カーボンからなるセパレータではさみこむことで燃料電池セルを作成した。

【0123】

[燃料電池セルのエージング]

アノード,カソード側に相対湿度100%の窒素ガスを24時間以上供給した後、アノード側に加湿水素、カソード側に加湿酸素を供給し、電子負荷装置を用いて、電流をとりながらエージング処理を実施した。0.25A/cm2での電流密度におけるセル電圧が安定するのを待ち、エージングを終了した。

【0124】

[触媒金属の耐溶解性試験]

アノード相対湿度100%の窒素ガスを、カソード側に相対湿度100%のカソードガスを供給し、OCVが0.5V以下に下がったのち、アノード電位を基準として、カソードのリニアスイープボルタンメトリ試験を実施した。カソード側に与える電位は、アノードを基準として、0から1.2Vとした。高電位では金属が溶解し、酸化電流が流れるため、この電流を計測し、カソードに用いた金属触媒の耐溶解性の指標とした。以降この電流を溶解電流という。

【0125】

[カソードのイオン伝導抵抗]

アノード相対湿度100%の窒素ガスを、カソード側に相対湿度100%のカソードガスを供給した状態で、交流インピーダンス測定を実施し、膜電極接合体内のイオン伝導を計測した。得られたナイキストプロットに対し、電極内のイオン伝導抵抗を考慮した伝送線モデルの等価回路を用いてフィッティング処理を実行し、電極内のイオン伝導抵抗を得た。各実施例のカソードは厚みが異なるため、イオン伝導抵抗はすべて電極10μmあたりの値に規格化した。

【0126】

表1に各比較例、各実施例の仕様をまとめる。また、表2に各比較例、各実施例における触媒の溶解電流と電極内のイオン伝導抵抗を示す。溶解電流はカソード電位を1.2Vとした際の電流であり、事前に測定した触媒金属の表面積で規格化したものを用いている。

【0127】

【表1】

【0128】

【表2】

【0129】

[考察]

触媒にPt/C、バインダにNafion(R)を用いたカソードである、比較例1に比べ、触媒にPd/Cを用いた比較例2では溶解電流が増大しており、Pd/CはPt/Cに比べて、金属の耐溶解性が乏しいことがわかる。そこで、Pd/Cを被覆するバインダの官能基として、フルオロメタンスルホン酸よりも大きな酸解離定数を持つ、ホスホン酸基、カルボキシル基,トリメチルアミノ基を有するポリマー(ポリマーB,ポリマーD,ポリマーC)を適用することで、溶解電流を減少させることができる(比較例3から5)。しかし、これら比較例では、バインダの官能基のpKaが高いことに起因して、電極イオン抵抗が高くなるという問題がある。

【0130】

これに対し、実施例1では、pKaの低いポリマーCとNafionとを混合することで、実施例1よりも金属溶解電流を減少させることができている。また、実施例2では、2つのバインダの機能を分離し、トリメチルアミノ基を有するポリマーCが第一のバインダとして触媒表面を被覆し、その周囲をNafion(R)で囲みイオン伝導経路とすることで、溶解電流減少と電極抵抗低減を両立している。さらに、ポリマーCからなる第一のバインダで被覆した触媒電極層に対し、Nafion溶液を含浸させた実施例3でも同様の効果が確認されている。ここで、第一の固体高分子電解質の官能基をトリメチルアミノ基からホスホン酸基,カルボキシル基に変更させても同様の効果が確認される。(実施例4,5)

【0131】

実施例6は、実施例2から第二の固体高分子電解質を変更しており、Nafion(R)からポリマーAとすることで、電極イオン抵抗の減少に成功している。このイオン抵抗の中には、電解質との界面の間の抵抗も含まれていると考えられ、第二の固体高分子電解質を電解質膜と同種のポリマーAとしたことで、界面のイオン抵抗が低減したと解釈できる。

【0132】

実施例7,8は、実施例6における第二の固体高分子電解質の析出形状を皮膜状態(実施例6)から、粒子状(実施例7),ファイバー状(実施例8)としたが、同等の溶解電流を保ちながら、電極イオン抵抗を減少させることができる。

【0133】

実施例9は、実施例2の第一の固体高分子電解質を架橋させたもので、触媒を被覆するバインダの安定性を高めたものである。そのため、長期間にわたり安定して金属の耐溶解性を保つことができる。

【0134】

実施例10は、第一の固体高分子電解質としてエチレンジアミンを配位させたNafion(R)としているが、アミノ基の酸解離定数が高いため、金属触媒の溶解電流を下げることができる。

【0135】

実施例1から実施例10では、カソードのみ本発明の電極を用いているが、これをアノードに用いた場合においても、触媒金属の耐食性の向上や電極内のイオン伝導抵抗の減少が見込まれる。

【0136】

また、実施例1から実施例10では、触媒としてPd/Cを用いているが、これを他の金属触媒に変更することも可能であり、ニッケルやコバルト,鉄,タングステンなどを含んだ触媒としても同様の効果が得られる。

【0137】

本発明の実施態様のひとつである膜電極接合体を、燃料電池発電システムの一例として、携帯用情報端末に実装した例を図8に示す。

【0138】

この携帯用情報端末は、2つの部分を、燃料カートリッジ(86)のホルダーをかねたヒンジ(87)で連結された折たたみ式の構造をとっている。

【0139】

1つの部分は、タッチパネル式入力装置が一体化された表示装置(81),アンテナ(82)を内蔵した部分を有する。

【0140】

1つの部分は、燃料電池(83),プロセッサ,揮発及び不揮発メモリ,電力制御部,燃料電池及び二次電池ハイブリッド制御,燃料モニタなどの電子機器及び電子回路などを実装したメインボード(84),リチウムイオン二次電池(85)を搭載した部分を有する。

【0141】

このようにして得られる携帯用情報端末は、燃料電池(83)の出力が高いため、より小型・軽量機器として使用することができる。

【0142】

さらに、ここで用いる燃料にメタノールやエタノールなどのアルコール燃料を用いることで、燃料の取扱い性の高い機器として使用することができる。

【0143】

また、ここで用いる燃料にアンモニアやヒドラジンなどの窒素含有燃料を用いることで、機器から発生する排ガス中に二酸化炭素が含まれなくなり、環境負荷の点で望ましい機器として使用することができる。

【符号の説明】

【0144】

11 セパレータ

12 アノード拡散層

13 アノード触媒層

14 固体高分子電解質膜

15 カソード触媒層

16 カソード拡散層

17 ガスケット

21、31、41、51、61 カーボン一次粒子

22、32、42、52、62 触媒金属粒子

23、33、43、53、63 触媒粒子構造体

24、54、64 カーボン構造体内部の細孔(一次細孔,<40nm)

25、55、65 カーボン構造体間の細孔 (二次細孔,>40nm)

34 固体高分子電解質

44、56、66 第一の固体高分子電解質

45、57、67、72 第二の固体高分子電解質

81 表示装置

82 アンテナ

83 燃料電池

84 メインボード

85 リチウムイオン二次電池

86 燃料カートリッジ

87 ヒンジ

【技術分野】

【0001】

本発明は、燃料電池に係り、特に、電解質膜に塗布された触媒電極層を有する膜電極接合体に関する。

【背景技術】

【0002】

燃料電池は、化学エネルギーを直接電気エネルギーに変換する装置である。

【0003】

燃料としての水素,メタノール,ヒドラジンなどの還元性物質と、酸化剤としての空気,酸素などの酸化性ガスとを、それぞれ燃料極(アノード),空気極(カソード)に供給する。そして、電極層に含まれる触媒上で進行する酸化還元反応によって生じる電子を取り出し、電気エネルギーとするものである。

【0004】

燃料電池は、電解質膜の材料や作動温度などによって、固体高分子型,リン酸型,溶融炭酸塩型,固体酸化物型などにわけることができる。

【0005】

この中で、パーフルオロスルホン酸系樹脂,スルホン化芳香族炭化水素系樹脂などに代表されるプロトン伝導性を有する固体高分子電解質膜を用い、アノード側で水素を酸化し、カソード側で酸素を還元することで発電を行う固体高分子型燃料電池(Polymer Electrolyte Fuel Cell;PEFC)は、比較的低温で発電でき、出力密度の高い電池として知られている。

【0006】

また、燃料として水素の代わりに液体であるメタノール,メタノール水溶液を用いた直接メタノール型燃料電池(Direct Methanol Fuel Cell;DMFC)も、近年になって脚光を浴びている。DMFCは、燃料,空気の供給方法によって、アクティブタイプ(燃料,空気を強制的に供給),セミアクティブタイプ(燃料,空気の一方を強制的に供給),パッシブタイプ(燃料,空気を自然供給)などに分類される。

【0007】

PEFC,DMFCの発電は、アノードとカソードで固体高分子電解質膜を挟んだ構成の膜電極接合体(Membrane-Electrode Assembly;MEA)で行われる。アノードおよびカソードの触媒電極層は、触媒金属,触媒金属が担持された電子伝導体,プロトン伝導性を有する高分子樹脂(プロトン導電性樹脂)が混在している。

【0008】

プロトン伝導性樹脂は、アイオノマー,バインダとも呼ばれ、その役割としては、電子伝導体間を結着させることや、触媒金属上で反応したプロトンを効率よく電解質膜へと移動させることなどが挙げられる。

【0009】

PEFCやDMFCに使用されるプロトン伝導性を有する電解質膜としては、前記のスルホン酸基を有するポリマーが用いられているため、触媒電極層中のプロトン伝導性樹脂にも、同様にパーフルオロアルキルスルホン酸ポリマーが用いられている。

【0010】

前述の膜電極接合体に用いられる触媒金属としては広くPt合金微粒子が用いられる。

これは酸解離係数(pKa)が1以下のスルホン酸を含んだバインダに被覆された、いわゆる強酸性条件下で、高い触媒活性を示し、かつ、酸性条件下でも耐溶解性に優れることが理由としてあげられる。

【0011】

近年、Ptよりも安価な金属材料を用いた触媒研究が進められているが、強酸性条件下での耐溶解性が高いという観点で、その材料は貴金属に限定される。Ptをはじめとする貴金属は資源量に限りがあり、大量普及に向けた課題となっている。

【0012】

一方、近年、スルホン酸基以外の官能基を含んだポリマーを用いた燃料電池が提案されてきている。

【0013】

特許文献1あるいは2などでは、スルホン酸基以外のプロトン交換基をもったバインダとして、リン酸基あるいはカルボキシル基などを有するポリマーが用いられる。

【0014】

また、トリメチルアミン基を一例とする4級アミン基を有する電解質などを用いて、燃料電池内をアルカリ雰囲気とし、水酸化物イオン(OH-)をキャリアとして利用するアニオン交換膜形燃料電池(Anion-exchange Membrane Fuel Cell;AMFC)が注目を集めている。

【0015】

AMFCでは、触媒電極層内が塩基性雰囲気であるために、ニッケルや鉄,コバルトなどの遷移金属においても十分な溶解性が保持されることが期待できる。また、酸性雰囲気に比べて塩基性雰囲気の方が高い活性を示す触媒材料も多いことから、低コスト,高効率の燃料電池として期待されている。

【0016】

ただし、リン酸基,カルボキシル基などのプロトン交換樹脂やAMFCに用いられるアニオン交換樹脂は、一般に、スルホン酸基を有する樹脂に比べイオン伝導度が低く、そのため、燃料電池内の内部抵抗を高める要因となる。

【0017】

特に、アニオン交換樹脂は、空気中に存在する二酸化炭素を吸収しやすく、結果として、アニオン交換樹脂内に炭酸イオンが存在し、イオン伝導度をさらに低下させる主因となる。

【0018】

特許文献4では、AMFCにおける電解膜中の炭酸イオンを定期的に除去するために、外部電源を用いて水を電気分解し、発生したOH-イオンを膜内に導入する構成の燃料電池システムを提案している。

【0019】

また、近年では、触媒電極層内のバインダにアニオン交換樹脂、電解質膜にパーフルオロアルキルスルホン酸ポリマーなどのプロトン交換樹脂を用いた、ハイブリットタイプの燃料電池が提案されている。これは、触媒電極層内雰囲気を塩基性にすることによる触媒活性の向上と、プロトン交換樹脂を用いることによる膜抵抗の低減を狙ったものである(特許文献5)。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特開2007−280740号公報

【特許文献2】特開2006−236986号公報

【特許文献3】特開2000−331693号公報

【特許文献4】特開2010−182589号公報

【特許文献5】Journal of Physical Chemistry C, 113, 11416 (2009)

【発明の概要】

【発明が解決しようとする課題】

【0021】

特許文献4で提案されている炭酸イオンを除去する手段では、OH-発生装置の分だけ、燃料電池の効率を低下させることとなるため、このような補器は極力用いないことが望ましい。

【0022】

また、特許文献5のハイブリットタイプの燃料電池では、電解質膜と電極間にプロトン交換樹脂とアニオン交換樹脂の界面が存在し、この界面抵抗が内部抵抗を増大させることが懸念される。また、触媒電極層内部はすべてアニオン交換樹脂のため、触媒電極層内のイオン伝導抵抗も高くなることが懸念される。

【0023】

以上のように、これまでの膜電極接合体においては、触媒金属の耐溶解性を高めながら、さらに、膜電極接合体全体の内部抵抗を下げることが困難であった。

【0024】

本発明は、触媒金属の耐溶解性の向上と、膜電極接合体の内部抵抗の低減を合わせて実現できるような燃料電池用膜電極接合体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明に係る燃料電池用膜電極接合体は、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする。

【発明の効果】

【0026】

本発明によって、アノード及びカソードにおける触媒金属の耐溶解性が高まり、さらに、内部抵抗の低い膜電極接合体が得られるため、長寿命かつ高効率な燃料電池用膜電極接合体を提供することができる。

【0027】

また、アノード及びカソードに用いられる触媒に電気化学的に比較的卑な金属を用いることができるようになり、膜電極接合体のコストを低減することができる。

【図面の簡単な説明】

【0028】

【図1】本実施例で説明した燃料電池の概略断面図である。

【図2】触媒金属を担持したカーボンブラック粒子の模式図である。

【図3】従来の電極触媒層内の模式図である。

【図4】本実施例に係る膜電極接合体の断面模式図である。

【図5】本実施例に係る膜電極接合体の断面模式図である。

【図6】本実施例に係る膜電極接合体の断面模式図である。

【図7】本実施例に係る膜電極接合体の断面模式図である。

【図8】本実施例に係る携帯情報端末の模式図である。

【発明を実施するための形態】

【0029】

本発明者等は、鋭意検討の結果、触媒電極層内に、触媒粒子を被覆し耐久性を高めるためのバインダと、触媒電極層内のイオン伝導性を高めるためのバインダを導入し、これらのバインダの配置、分布状態を制御することで、以上の課題を解決できることを見出し、本発明に至った。

【0030】

そこで、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする膜電極接合体である。ここでいう酸解離定数とは、ある物質の酸強度を表すひとつの指標であり、酸解離反応の平衡定数Kaの負の常用対数として表される。ここで、pKaが小さい物質ほど酸性度が強いことを意味する。固体高分子の酸解離定数は、イオン交換基の種類やポリマー骨格の電子状態に強く影響を受け、計算により見積もることができる。触媒電極層内にpKaの高いポリマーが存在すると、このポリマーが被覆した触媒表面の耐溶解性が増す一方で、触媒電極層内を移動するイオン(主にプロトン)はpKaの低いポリマー内を優先的に通るため、電極全体のプロトン伝導度を高めることができる。

【0031】

ここで、触媒電極層内での固体高分子電解質が2種類以上存在していることは、電極から固体高分子を溶出させたものをクロマトグラフィー法などで分離し、液体NMRで評価するか、固体NMRで評価することで確認することができる。この結果、固体子分子電解質の骨格やイオン交換基が明らかとなるため、酸解離定数を求めることができる。

【0032】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒電極層内の固体高分子電解質が、触媒粒子表面を覆う第一の固体高分子電解質と、そのさらに周囲を覆う第二の固体高分子電解質を含み、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高いことを特徴とするものである。pKaの高い第一の固体高分子電解質が直接触媒粒子に触れ、その周囲をpKaの低い第二の固体高分子電解質で被覆することで、触媒の耐溶解性はさらに増し、望ましい。

【0033】

ここで、触媒電極層内においてpKaの高い固体高分子電解質が触媒表面を被覆していることは、以下の方法で確認できる。まず、電極の断面研磨を実施し走査型電子顕微鏡で観察したり、電極の断面スライス像に対してEDXやEELS法による元素マッピング像を観察することで、元素組成の異なる固体高分子が触媒粒子表面を層状に分布していることを確認する。次に、前記と同様に固体高分子電解質の化学式を同定し、マッピングにより得られた元素組成分布とあわせることで、pKaの高い固体高分子が触媒表面に優先的に被覆されていることを確認できる。

【0034】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第二の固体高分子電解質の形状が粒子状あるいは棒状であり、第二の固体高分子電解質の周囲に第一の固体高分子電解質で覆われた触媒粒子が配置され、第一の固体高分子電解質のpKaは第二の固体高分子電解質のpKaよりも高いことを特徴とするものも含む。すなわち、第一の固体高分子電解質で覆われた触媒粒子からなる凝集体の間に粒子状あるいは棒状に凝集した第二の固体高分子を配置した構成とする。このような構成においても、粒子状あるいは棒状に存在する第二の固体高分子電解質がイオン伝導経路となり、電極全体の抵抗を低減させるため望ましい。

【0035】

さらに、第二の固体高分子電解質からなる粒子状あるいは棒状に凝集した電解質塊の粒度分布が一つ以上のピークを有し、最大ピークを与える粒径をL1とした場合、L1>40nmであると、イオン伝導経路の断面積が十分に太いため抵抗が低く抑えられ、さらに、第一の固体高分子電解質で被覆された触媒粒子の間に空孔が確保されるようになるため、物質移動が円滑に進むため、尚望ましい。

【0036】

さらに、第二の固体高分子電解質からなる電解質塊の粒度分布が一つ以上のピークを有し、最大ピークを与える粒径をL1とした場合、L1>40nmであると、イオン伝導経路の断面積が十分に太いため抵抗が低く抑えられ、さらに、第一の固体高分子電解質で被覆された触媒粒子の間に空孔が確保されるようになるため、物質移動が円滑に進むため、より望ましい。

【0037】

ここで、触媒電極層内での固体高分子電解質が粒子状あるいは針状の塊として存在していることは、膜電極接合体の断面を走査型電子顕微鏡(SEM)で観察することで確認できる。第二の固体高分子電解質が粒子状である場合、画像解析ソフトを用いて断面SEM像内の電解質塊の面積を求めその円相当径として計測し、円相当径と頻度についてのヒストグラムから、L1を得ることができる。また、直行する二つの軸に沿った電解質塊の長さが異なっており、その長さの比が2以上である場合を針状態の電解質塊と呼ぶこととする。このときはそれぞれの針状塊の各々について長軸を設定し、その長さを測定し、長さと頻度についてヒストグラムを作成することでL1を求めることができる。

【0038】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第一の固体高分子電解質で覆われた触媒粒子が、ファイバー状の第二の固体高分子からなる三次元網目構造の空孔部に配置された構造を有し、第一の固体高分子電解質のpKaは第二の固体高分子電解質のpKaよりも高いことを特徴とするものも含む。ここで、ファイバー状の第二の固体高分子からなる三次元網目構造とは、固体高分子電解質で構成されるアスペクト比が10以上の複数の繊維が交差しあい、その接点の多くで互いに接合しているものを指す。このような網目構造には空孔が多数存在し、その中にpKaの高い固体高分子電解質で被覆された触媒粒子が配置されることで、触媒粒子の耐溶解性も確保され、かつ、網目構造のすべてがイオン伝導経路となるため、抵抗も小さくなる。このような三次元網目構造は、電解紡糸法で形成されたものであると、イオン伝導経路が緻密になるため望ましい。

【0039】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒粒子が触媒作用を示す金属粒子とこれが担持された電子伝導体からなるもので、かつ、第一の固体高分子電解質のpKaと金属粒子の溶解度が10-6mol/Lとなる水溶液のpHの間にpKa>pHが成り立つことを特徴とするものも含む。ここでpHとは水溶液中の水素イオン濃度の負の常用対数である。このような関係が成り立つような触媒金属と固体高分子電解質の組み合わせを用いることで、燃料電池の実用に耐えうるまで触媒電極層内での触媒金属の溶解を抑えることができ、望ましい。ここで、金属粒子の溶解度については、さまざまなpHの水溶液1Lに十分に触媒金属を浸漬させ、溶解した金属イオンの濃度として求めることができる。あるいは、データブックに、触媒を構成する金属の溶解度と温度,電位の関係が明記されている場合は、そのデータを用いることができる。

【0040】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、膜電極接合体において、前記の構成の膜電極接合体のうち、第一の固体高分子に含まれるイオン交換基が、リン酸基あるいはカルボキシル酸基であり、さらに、第二の固体高分子電解質に含まれるイオン交換基がスルホン酸基であることを特徴としたものも含む。このような構成では、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高くなり、良好な金属の耐溶解性とイオン伝導度を確保することができる。

【0041】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、前記の構成の膜電極接合体のうち、第一の固体高分子電解質がアニオン交換樹脂であり、かつ、第二の固体高分子電解質がスルホン酸基を含むプロトン交換樹脂であるものを含む。

【0042】

さらに、前記の構成の膜電極接合体のうち、第一の固体高分子電解質のイオン交換基が4級アミン基,4級ホスフィン基のいずれかを含むアニオン交換樹脂であり、かつ、第二の固体高分子電解質がスルホン酸基を含むプロトン交換樹脂であるものを含む。このような構成においても、第一の固体高分子電解質のpKaが第二の固体高分子電解質のpKaよりも高くなり、良好な金属の耐溶解性とイオン伝導度を確保することができる。

【0043】

触媒電極層内にアニオン交換樹脂とプロトン交換樹脂の界面が存在するため、その間での界面抵抗が発生するが、触媒電極層内は多孔質電極であり、界面の総面積が非常に大きいため、膜電極接合体の全体の抵抗に与える影響は小さく、望ましい。

【0044】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、膜電極接合体において、前記の構成の膜電極接合体のうち、第一の固体高分子電解質がプロトン交換樹脂であり、そのイオン交換基に多価の塩基性物質が配位されていることを特徴とするものも含む。ここでの多価の塩基性物質とは、アミン基のようなアニオン交換能を有する官能基を2つ以上含んだ分子のことである。このような分子を陽イオン交換樹脂と混合させることで、一部のアニオン交換基はプロトン交換樹脂とイオン結合し、残りのアニオン交換基の存在により、第一の固体高分子電解質はアニオン交換能を示す。このような場合でも、前述のような効果が期待できる。

【0045】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、前述の構成の電極にはさまれる電解質膜がプロトン交換樹脂であることを特徴とするものを含む。特に、スルホン酸基を有するプロトン交換樹脂であると、電解質膜のプロトン伝導抵抗が低く抑えられるため望ましい。

【0046】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、第二の固体高分子電解質と電解質膜の化学式が同一であることを特徴とするものも含む。このような構成の場合、電極と電解質膜の接合性が高く、安定性が増すため望ましい。

【0047】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒電極層内の第一,第二の固体高分子電解質、電極に挟まれる電解質膜の少なくともひとつが、スルホン酸基を有する芳香族炭化水素系電解質からなることを特徴とするものを含む。このような構成の場合、電極あるいは電解質膜の耐熱性に優れるようになるため、望ましい。

【0048】

また、本発明に係る実施態様の1つである燃料電池用膜電極接合体は、触媒作用を示す金属材料が、パラジウム,ニッケル,鉄,コバルト,タングステンの少なくともひとつを含むことを特徴とするものを含む。触媒金属にこれら材料を用いることで、触媒にPtを用いた膜電極接合体と比べ安価に製造することができ、望ましい。

【0049】

本発明に係る実施態様の1つである燃料電池用膜電極接合体のうち、第一の固体高分子電解質が触媒表面を被覆した構成のものを作製するには、以下の工程を経ることで作製することができる。1)触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程、2)前記ペーストを乾燥・粉砕させることで触媒粒子の表面に第一の固体高分子電解質を被覆させる工程、3)第一の固体高分子電解質を被覆した触媒粒子と第二の固体高分子電解質を溶媒中で混合させ第二のペーストを作製する工程、4)第二のペーストを乾燥させ電極を形成する工程。

【0050】

また、第一のペーストを作製する際に、ペーストに架橋剤を加え、これを乾燥させた後に、加熱処理により第一の固体高分子電解質の架橋反応を進行させる工程を経ることで、第二のペースト内で第一の固体高分子電解質が不溶となるため、第一の固体高分子が安定に触媒粒子を被覆した構造を得ることができる。

【0051】

本発明に係る実施態様の1つである燃料電池用膜電極接合体のうち、ファイバー状の第二の固体高分子からなる三次元網目構造の空孔に、第一の固体高分子電解質が被覆した触媒粒子が配置された構造は、以下の工程を経ることで作製できる。1)第二の固体高分子電解質の溶解物を電解紡糸方法を用いて析出させることで第二の固体高分子膜からなる多孔質薄膜を得る工程、2)触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程、3)第一のペーストを前記の多孔質薄膜に含浸,乾燥させる工程と、4)これを熱圧着させる工程。

【0052】

本発明の実施態様の1つである膜電極接合体を発電部に用い、ガス拡散層,空気(酸素)を供給する部材と、集電用部材とを用いて構成される燃料電池は、触媒電極層内に適切なプロトン伝導パス、ガス拡散パスが形成されているため、出力の高い燃料電池とすることができる。ここで、燃料を供給する部材としては、ポンプ等により導入された燃料を、セパレータを介してガス拡散層に供給する一連の部材を、また、空気(酸素)を供給する部材としては、ブロア等により導入された空気(酸素)を、セパレータを介して拡散層に供給する一連の部材を示すものである。なお、燃料は水素ガス,メタノール,エタノールなどのアルコールを用いることができる。

【0053】

さらに、燃料として、ヒドラジンやアンモニアなどの含窒素化合物を用いることができる。

【0054】

燃料はアノードで電気化学的に酸化され、カソードでは酸素が還元され、両電極間には電気的なポテンシャルの差が生じる。このときに外部回路として負荷が両電極間にかけられると、電解質中にイオンの移動が生起し、外部負荷には電気エネルギーが取り出される。このために各種の燃料電池は、大型発電システム,小型分散型コージェネレーションシステム,電気自動車電源システム等に期待は高く、実用化開発が活発に展開されている。

【0055】

このように本発明の実施態様では、触媒粒子の表面を被覆する固体高分子電解質にpKaの比較的高い樹脂を適用することで触媒の耐溶解性を抑え、かつ、その周囲あるいは触媒粒子間にpKaの低い樹脂を適用することで触媒電極層内のイオン伝導経路を確保することにより、触媒の耐久性に優れ、かつ、電極過電圧の低い膜電極接合体の構造、構成材料、製造方法、およびこれを用いた燃料電池を提供するものである。

【0056】

以下に本発明による実施例について、図面を用いて記述する。

【0057】

図1に、膜電極接合体を用いた燃料電池のセル構成の一例を示す。

【0058】

図1において、11がセパレータ、13がアノード触媒層、12がアノード拡散層、14がプロトン伝導性を有する固体高分子電解質膜、15がカソード触媒層、16がカソード拡散層、17がガスケットである。

【0059】

セパレータ11は、電子伝導性を有し、その材質としては、緻密黒鉛プレート,黒鉛やカーボンブラックなどの炭素材料を樹脂によって成型したカーボンプレート,ステンレスやチタンなどの金属、あるいはそれを耐食性,耐熱性に優れた導電性塗料や貴金属めっきで被覆したものを用いることが望ましい。

【0060】

アノード触媒層13とカソード触媒層15および固体高分子電解質膜14を一体化したものを膜電極接合体(Membrane-Electrode-Assembly)と称す。この場合、触媒層と拡散層とが一体化していることもある。

【0061】

アノードおよびカソードに用いられる触媒としては、燃料の酸化反応および酸素の還元反応を促進する金属粒子が、比表面積の高い電子伝導体の上に担持された構造を有するものが用いられる。電子伝導体としては、カーボンブラックが広く用いられる。

【0062】

図2には、本実施例にかかる触媒として、カーボンブラックを担体とした触媒の模式図を示す。触媒はカーボンブラックの上に触媒金属粒子(22)が担持された構造を有する。

【0063】

カーボンブラックは、20〜40nmのカーボン一次粒子(21)が数珠状に集まった触媒粒子構造体(23)を形成している。その触媒粒子構造体(23)内に形成される細孔は一次細孔(24)と呼ばれ、カーボン一次粒子の大きさと同程度となる。具体的には、40nm以下であり、触媒金属粒子の多くは一次細孔内に存在することが知られている。また、触媒粒子構造体(23)の間には40nmから1000nmの範囲の大きさの細孔が存在し、これらは二次細孔(25)と称される。

【0064】

本実施例は、図2の触媒担持カーボンとプロトン伝導性を有する固体高分子電解質(以下、電極電解質)が混合して形成される電極触媒層に関するものである。図3から図6を用いて、本実施例について説明する。

【0065】

図3は、従来の電極触媒層における触媒粒子凝集体の模式図を示す。これは、触媒担持カーボンとバインダ用の固体高分子電解質を含んだ液体を混合したものを塗布、乾燥させることで得られる。溶媒に溶解あるいは分散した固体高分子電解質は溶媒とともにカーボン構造体の表面を覆う。このとき、固体高分子電解質(34)に酸解離定数の小さなスルホン酸基を有するプロトン交換樹脂を用いると、触媒金属粒子(31)周囲の雰囲気が酸性となり、触媒金属が固体高分子電解質内に溶出しやすくなる。また、固体高分子電解質(34)に酸解離定数の小さなイオン交換樹脂、たとえば、リン酸基、カルボキシル基を用いると、触媒金属粒子(31)の溶解性は抑えられるものの、触媒電極層内のプロトン伝導度が高まるため、望ましくない。また、固体高分子電解質(34)に4級アミン基などを有するアニオン交換樹脂を用いると、さらに溶解性は抑制できるが、空気中の二酸化炭素を吸収すると、膜内に炭酸イオンが存在し、イオン伝導度が下がるため、結果として触媒電極層内の抵抗が高まり、望ましくない。

【0066】

図4〜図6には、本実施例の一形態の模式図を示す。

【0067】

図4では、固体高分子電解質が2種種類存在しており、これを第一の固体高分子電解質(44)、および第二の固体高分子電解質(45)とすると、第一の固体高分子電解質が触媒粒子表面を覆い、その周囲から第二の固体高分子電解質が覆う。このとき、第一の固体高分子電解質のpKaが高い材料を用いると、触媒金属周囲の酸強度が弱まるため、金属溶解が抑制される。また、触媒表面で発生あるいは消費されるプロトンやOH-イオンは、一旦は第一の固体高分子電解質を通るが、その後第二の固体高分子電解質を伝って電極厚み方向に伝導するため、電極全体のイオン伝導は第二の固体高分子電解質のイオン伝導度に強く依存する。ここで第二の固体高分子電解質にpKaの低い材料を用いると、電極全体のイオン抵抗も低く抑えることができる。結果として、図4のような構成とすることで、金属の耐酸化性と電極全体のイオン抵抗を両立することができる。

【0068】

本実施例にかかるアノードおよびカソードに用いられる触媒として、燃料の酸化反応および酸素の還元反応を促進する金属であればいずれのものでもよく、例えば、白金,金,銀,パラジウム,イリジウム,ロジウム,ルテニウム,鉄,コバルト,ニッケル,クロム,タングステン,マンガン,バナジウム,チタンあるいはそれらの合金が挙げられる。材料の資源量,価格の観点からは、白金以外の材料であると大量普及に適した燃料電池を得ることができる。特にパラジウムやニッケル,鉄,コバルト,タングステンなどが望ましい。白金以外の材料を用いる場合には、固体高分子電解質への金属溶解が懸念されるが、図4の構成の電極触媒層を用いることで、耐溶解性を向上させることができる。

【0069】

図4において、白金を用いた場合においても、耐溶解性が増すため、望ましい膜電極接合体が得られる。白金系触媒を用いた場合、アノードにはPtRu合金触媒が、カソードにはPt触媒が用いられることが多く、これらがカーボンブラック上に担持された構成となる。触媒となる金属の粒径は、通常は2〜30nmである。

【0070】

本実施例にかかる触媒金属は、比表面積の大きなカーボン材料に担持されることが望ましい。触媒は微粒子化した方が、比表面積が増えるため、単位重量あたりの活性が高くなる。カーボンブラックに担持することで、触媒を凝集させること無く、微粒子として維持することができる。用いるカーボンブラックの比表面積は、10〜1000m2/gの範囲から選ばれることが望ましい。比表面積が小さすぎると、カーボンブラックを添加する効果があまり得られず、比表面積が大きすぎると、カーボンブラックの表面に形成されている細孔が多く、この細孔に触媒粒子が入り込み、細孔に入り込んだ触媒粒子は、電池作動時、反応に寄与しにくくなるためである。例えば、ケッチェンブラック,ファーネスブラック,チャンネルブラック,アセチレンブラック等のカーボンブラックや、カーボンナノチューブなどの繊維状炭素、あるいは、活性炭,黒鉛等を用いることができ、これらは単独あるいは混合して使用することができる。

【0071】

以上の中で大きな比表面積を有するケッチェンブラックを使用することが触媒電極層の活性増大に望ましい。

【0072】

図4の第一の固体高分子電解質(44)に用いられる固体高分子電解質としては、触媒金属の溶解性を抑制する効果を示す材料であることが望ましい。具体的には、プロトン伝導性を示す極性基のうち,リン酸基,カルボキシル基などが挙げられる。また、4級アミン基などのアニオン交換基を有するポリマーも挙げることができる。金属の耐溶解性という観点では、特にアニオン交換樹脂が望ましい。

【0073】

図5に示した、第二の固体高分子電解質(45)に用いられる固体高分子電解質としては、イオン伝導度の高い材料であることが望ましい。イオン伝導性を示す極性基のうち、スルホン酸基を有する固体高分子電解質を用いることで、大気中の二酸化炭素の影響を受けることなく、触媒電極層内のプロトン伝導抵抗を低減させることができ、望ましい。

【0074】

また、図4の構成の電極ではさむ電解質膜(図1の14)に用いられる固体高分子電解質としては、酸性の水素イオン伝導材料を用いると、大気中の炭酸ガスの影響を受けることなく、安定な燃料電池を実現できるため好ましい。このような例として、パーフルオロアルキルスルホン酸電解質やプロトン伝導性を示す極性基を有する炭化水素系電解質を挙げることができる。特に芳香環を有する炭化水素系電解質は芳香環のπ電子による相互作用の影響のため、ポリマー間の結着性に優れるため、これを用いることが望ましい。プロトン伝導性を示す極性基としては、スルホン酸基,リン酸基,カルボキシル基などが挙げられるが、プロトン伝導度の観点から特にスルホン酸基が望ましい。

【0075】

また、図4の第二の固体高分子電解質と電解質膜の化学構造が同一のものを用いれば、電極と固体高分子の間の接合性が高くなるだけではなく、第二の固体高分子と電解質膜の間のプロトン伝導が円滑に行われ、膜電極接合体全体の抵抗が低く抑えられるため望ましい。ここで化学構造が同一のものであることは、電極あるいは電解質膜から固体高分子電解質をそれぞれ抽出し、これらの分子構造を核磁気共鳴(NMR)法を用いて比較することで確認できる。

【0076】

固体高分子電解質に用いられる炭化水素系電解質としては、例えば、スルホン化ポリエーテルエーテルケトン,スルホン化ポリエーテルスルホン,スルホン化アクリロニトリル・ブタジエン・スチレン,スルホン化ポリスルフィッド,スルホン化ポリフェニレン等のスルホン化エンジニアプラスチック系電解質や、スルホアルキル化ポリエーテルエーテルケトン,スルホアルキル化ポリエーテルスルホン,スルホアルキル化ポリエーテルエーテルスルホン,スルホアルキル化ポリスルホン,スルホアルキル化ポリスルフィッド,スルホアルキル化ポリフェニレン,スルホアルキル化ポリエーテルエーテルスルホン等のスルホアルキル化エンジニアプラスチック系電解質を用いることができる。また、これらエンジニアリングプラスチックにホスホン基,ホスホアルキル基を修飾したものや、カルボキシル基を修飾したものを用いることができる。

【0077】

ホスホン酸基を有するポリマーとしては、脂肪族の炭化水素の側鎖にホスホン酸が配位されたものを用いることができる。

【0078】

カルボキシル基を用いるポリマーとしては、脂肪族の炭化水素の側鎖にカルボン酸が配位されたものやカルボキシメチルセルロースなどを用いることができる。

【0079】

また、第一の固体高分子電解質に使用するアニオン交換樹脂は、CO23-やOH-などのアニオンを伝導する官能基を有していればよい。たとえば、上記エンジニアリングプラスチックにトリメチルアミンやトリメチルホスフィンなどを修飾したものを挙げることができる。

【0080】

電解質ポリマーのpKaは複数の方法で算出、見積もることができる。たとえば、ポリマー自身の酸塩基滴定により求めることもでき、さらには、ポリマー構造式から分子軌道計算により予測することもできる。また、最も簡便な方法としては、ポリマーに修飾されている官能基単体のpKaとして見積もることもできる。たとえばパーフルオロアルキルスルホン酸の官能基としてはトリフルオロメタンスルホン酸を挙げることができ、25℃でのpKaは−3となる。また、その他のプロトン交換樹脂に用いられる官能基のpKaとしては、メタンスルホン酸:−2、リン酸基:2、カルボキシル基:4.8などがある。また、アニオン交換性を示す官能基の酸解離定数としては、トリメチルアミン:11、アニリン:27などを挙げることができる。

【0081】

以下に本実施例を製造するための手段について述べる。

【0082】

第一の固体高分子電解質で触媒を被覆するための手段としては、触媒粒子と第一の固体高分子電解質が溶解した溶液とを混合しペーストを得た後、ペーストを乾燥させ、粉末化することがあげられる。粉末化させる方法としては、エバポレータを用いてペースト中の溶媒を乾燥させる方法や、スプレードライヤーなどでペーストを噴霧し空気中で溶媒を乾燥させる方法や、ペーストを基板上に展開、乾燥させたものをそぎ取り、すり潰す方法などが挙げられる。

【0083】

この際、第一の固体高分子電解質の安定性を高めるために、第一の固体高分子電解質を架橋させることができる。架橋方法としては、一般に固体高分子を架橋させる方法であれば特に限定はない。芳香族を含む固体高分子電解質を架橋させる例としては、4,4′−ジヒドロキシ−3,3′,5,5′−(テトラメトキシメチル)ビフェニルなどのフェノール系架橋材と芳香族を含む固体高分子を溶解させた後、加熱処理することで異なる固体高分子電解質の芳香環の間で架橋構造を形成させる方法を挙げることができる。

【0084】

第一の固体高分子電解質で被覆した触媒粒子に第二の固体高分子電解質を付与する方法としては、第一の固体高分子電解質で被覆した触媒粒子を、第一の固体高分子が溶解しない条件で、溶媒に分散させ、そこに第二の固体高分子電解質を添加し、ペーストを得、これを乾燥させる方法を挙げることができる。

【0085】

また、第一の固体高分子と触媒粒子を含んだペーストを塗工、乾燥させ、電極触媒層を形成し、その上より、第二の固体高分子電解質の溶解物を塗工し、電極触媒層の細孔内に第二の固体高分子電解質を進入させてもよい。

【0086】

図5の構成では、固体高分子電解質が2種類存在し、第一の固体高分子電解質(56)が触媒粒子表面を被覆している点では図4と変わらない。一方、第二の固体高分子電解質(57)は触媒粒子からなる複数の触媒粒子構造体(53)の間に粒子状態として存在する。この場合においても触媒電極層内のイオンは、第一の固体高分子皮膜を経由し、第二の固体高分子を通るため、図4と同様の効果が得られる。

【0087】

図5における、粒子塊の粒子サイズとしては、物質拡散性の観点から、40nm以上であることが望ましい。これは、触媒粒子の一次細孔よりも大きいことを意味し、二次細孔内に多く第二の固体高分子が存在することになる。このような構成では、一次細孔に空間が生じやすくなり、触媒電極層内の物質拡散性が向上するため望ましい。さらに、二次細孔内に集まり、良好なプロトン伝導経路を形成するためには、40nm以上1000nm以下であることが望ましく、さらには、40nm以上500nm以下であることが望ましい。実際の触媒電極層内の粒子塊の粒子サイズには分布が存在する。複数の電解質塊に対し、短軸および長軸方向の長さの幾何平均を測定し、幾何平均サイズのヒストグラムを作成した際、最も頻度の高い粒子サイズが上記範囲内に存在することが望ましい。

【0088】

第二の固体高分子電解質を粒子状塊として電極に導入する方法としては、合成後、乾燥させた電解質粉体をボールミル装置などを用いて微細化し、ふるいを用いて所望のサイズの粒子のみを抽出し、これを触媒担持触媒と混合することが挙げられる。

【0089】

あるいは、電解質を良溶媒に溶解させたワニスに対し、貧溶媒を加え、ワニス中で電解質を粒子状に析出させたものに対し、遠心分離やろ過などで所望のサイズの粒子を抽出し、これを使用することもできる。ここで良溶媒、貧溶媒として用いる溶媒としては、洗浄後に触媒を被毒しないものであれば、特に限定されない。例えば、水の他に、エチレングリコールモノメチルエーテル,エチレングリコールモノエチルエーテル,プロピレングリコールモノメチルエーテル,プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテルや、n−プロパノール,iso−プロパノール,t−ブチルアルコール等のアルコール類、及び1−メチル−2−ピロリドンなどの高極性溶媒を用いることができる。またはこれらの2つ以上を混合して使用することもできる。電解質材料によって良溶媒、貧溶媒の種類は異なる。

【0090】

また、電解質を良溶媒に溶解させたワニスに対し、金属カチオンを含む溶液を滴下し、塩析効果により、ワニス中で電解質を粒子状に析出させ、これを使用することもできる。

このようなカチオンとしては、酸性水溶液による洗浄時にプロトンとイオン交換できるものであれば特に限定されない。

【0091】

また、図5における粒子状の固体高分子電解質としては、前記炭化水素系電解質に対し架橋反応を施し、分子内結合を高めたものや、スルホン酸基を導入したポリスチレンビーズなどを用いることができる。

【0092】

図6では、第二の固体高分子電解質(67)が針状塊として用いられている構造を示す。電極電解質が針状塊であることにより、触媒電極層内の一次細孔内に電解質が充填されることを抑制でき、さらに、針状塊がカーボン同士の凝集を防ぐため、触媒電極層内の空孔容積が多く保たれ、物質拡散性に優れ、結果として図5と同様の効果が期待できる。さらに、電極電解質を針状塊とすることで、塊同士の接触頻度が増し、プロトン伝導のネットワークが高度に形成できる。

【0093】

図5および図6の電極触媒層において、第一および第二の固体高分子電解質には前記の固体高分子電解質を用いることができる。

【0094】

図7では、第二の固体高分子電解質で構成されるファイバー状の網目構造の空孔に第一の固体高分子電解質で被覆された触媒粒子(71)が充てんされた構造である。このような構成でも図6と同様の効果が期待できる。ここで、第一の固体高分子電解質と第二の固体高分子電解質には前述と同じ電解質を使用することができる。また、第二の固体高分子からなる網目構造を形成するには、第二の固体高分子電解質を含んだ溶液を電解紡糸法で吐出することで、ファイバーが折り重なった網目構造を得ることができる。この網目構造に、第一の固体高分子電解質と触媒粒子が溶解あるいは分散したペーストを含浸,乾燥させ、最後に熱圧着することで、図7の構造の電極触媒層を得ることができる。

【0095】

本発明の実施例の一形態である膜電極接合体は図4〜図7の構造を有する触媒電極層によってプロトン伝導性を示す固体高分子電解質膜を挟むことで形成できる。この電解質膜には前記の固体高分子電解質が挙げられる。

【0096】

製造した膜電極接合体が本発明の実施様態の通りであるかの確認のためには、得られた膜電極接合体の断面を走査型電子顕微鏡(SEM)で観察すればよい。触媒電極層内に粒状あるいは針状の電解質塊が存在するかどうかは、断面SEM像にて判断することができる。また、観察された塊が電解質かどうかを判断するには、SEMに付属されているエネルギー分散型X線分光装置(EDX)で組成のマッピングを行うことで可能となる。

【0097】

また、図4から図7のように、二種類以上の固体高分子電解質が存在することは、膜電極接合体の断面スライス像を透過型電子顕微鏡(TEM)で観察し、該当する電解質の化学組成を電子エネルギー損失分光法(EELS)やエネルギー分散型X線分光法(EDX)を用いて分析することで判断することができる。

【0098】

本実施例では、カソードおよびアノードに含まれる固体高分子電解質を二種類以上用い、触媒表面に直接触れる固体高分子電解質の酸強度を低下させることで、触媒金属の耐溶解性を高め、さらに、その周囲に配置させる固体高分子電解質の酸強度を高めることで、触媒電極層内のイオン伝導抵抗を低減させることができる。結果として、膜電極接合体の耐久性と発電特性を向上させることができる。また、触媒金属に安価で電気化学的に卑な金属を用いることができるため、安価な膜電極接合体を提供することができる。

【0099】

以下、本実施例をさらに詳しく説明するが、ここに開示した実施例のみに限定されるものではない。

【0100】

[クロロメチル化ポリエーテルスルホンの合成]

撹拌機,温度計,塩化カルシウム管を接続した還流冷却器をつけた500mLの四つ口丸底フラスコの内部を窒素置換した後、30gのポリエーテルスルホン(PES),二硫化炭素250mLを入れ、さらに50mLのクロロメチルメチルエーテルを加えた後、無水塩化すず(IV)1mLと二硫化炭素20mLの混合溶液を滴下し、46℃で120時間加熱撹拌した。次いで、該反応溶液をメタノール1リットル中に落とし、ポリマーを析出させた。析出した沈殿をミキサーで粉砕してメタノールで洗浄し、クロロメチル化ポリエーテルスルホンを得た。

【0101】

[スルホメチル化ポリエーテルスルホンの合成]

前記のクロロメチルポリエーテルスルホンを撹拌機,温度計,塩化カルシウム管を接続した還流冷却器をつけた1000mLの4つ口丸底フラスコに入れ、N−メチルピロリドン600mLを加えた。これに、チオ酢酸カリウム9gとN−メチル−2−ピロリドン(NMP)50mLの溶液を加え、80℃に加熱し3時間加熱撹拌した。反応液を水1リットル中に落とし、ポリマーを析出させた。その後、加熱乾燥してアセチルチオポリエーテルスルホンを得た。アセチルチオポリエーテルスルホンを同様に4つ口丸底フラスコに入れ、さらに酢酸,過酸化水素水を加え、45℃で加熱し4時間加熱した。その後、6Nの水酸化ナトリウム水溶液1L入れ、攪拌した。ポリマーを濾過,洗浄し、スルホメチル化ポリエーテルスルホン20g(以降ポリマーA)を得た。このポリマーの数平均分子量は90,000であり、スルホン基当量は1.4mmol/gであった。

【0102】

(ホスホメチル化ポリエーテルスルホンの合成)

前記のクロロメチルポリエーテルスルホンをホスホン酸トリエチルエステルに浸漬し、12時間加熱還流した。該反応溶液をエタノール中に入れ、ポリマーを析出させ、析出した沈殿をミキサーで粉砕してエタノールで洗浄し、ホスホメチル化ポリエーテルスルホンを得た。ホスホメチル基の酸当量は1.3mmol/gであった。以降ポリマーBと呼ぶ。

【0103】

(4級アミノ基含有ポリマーの合成)

前記のクロロメチルポリエーテルスルホンをトリメチルアミンに浸漬し、12時間加熱還流した。該反応溶液をエタノール中に入れ、ポリマーを析出させ、析出した沈殿をミキサーで粉砕してエタノールで洗浄した。その後KOH水溶液に浸漬、水洗し、乾燥させることで、トリメチルアミン化ポリエーテルスルホンを得た。トリメチルアミノ基の塩基当量は1.3mmol/gであった。以降ポリマーCと呼ぶ。

【0104】

[Pd触媒の合成]

カーボンブラック1.0gと、1.11gのPdCl2と、0.48gのホルムアルデヒドと、1000mlの純水を混合し、昇温、攪拌しながら、1mol/Lの水酸化ナトリウム水溶液を徐々に滴下することでpHを8に保持し、カーボンブラック上にパラジウムを還元、析出させ、担持した。その後、反応溶液をろ過、純水でよく洗浄した後、大気中、80℃で乾燥することで、カーボンブラック上にPd粒子が担持された触媒(Pd/C触媒)を得た。

【0105】

[PEFCアノード用Pt/Cスラリーの作製]

プロパノールを主成分とする溶媒に、白金が70重量%担持されたカーボンブラックと、Nafion(登録商標)(以降Nafion(R))を、重量比で1:0.2となるように添加し、マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。以降スラリーAとする。以降に示す実施例では、カソードでの性能比較を行うために、すべての実施例のアノードにはPt/C触媒とNafion(R)からなる電極を用いた。

【0106】

[電解質膜の作製]

ポリマーAを1−メチル−2−ピロリドンに溶解させ、重量濃度25%の溶解物を得た後、ろ過し、基材上に塗工、乾燥させることで、50μmの電解質膜Aを得た。

【0107】

[比較例1の作製]

(1−1)スプレーコーターを用いて、スラリーAを電解質膜Aの両面に塗布し、アノード,カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。電極サイズは30mm×30mmとした。

【0108】

[比較例2の作製]

(2−1)プロパノールを主成分とする溶媒に、Pd/C触媒と、Nafion(R)を、重量比で1:0.2となるように添加し、マグネチックスターラーにて12時間、攪拌し、Pd/C触媒スラリーとした。以降スラリーBとする。

(2−2)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーBを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0109】

[比較例3の作製]

(3−1)ポリマーBを120℃で2時間乾燥させたものを10g取り出し、これにエチレングリコールモノメチルエーテル90gを滴下し、重量濃度が10%のポリマーB溶解物を得た。

(3−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(3−1)で作成したポリマーB溶解物を混合した。Pd/C触媒とポリマーBの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、ホスホメチル化ポリエーテルスルホンをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーCとする。

(3−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーCを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0110】

[比較例4の作製]

(4−1)カルボキシメチルセルロース(以降ポリマーD)を2時間乾燥させたものを10g取り出し、これに水とエチレングリコールモノメチルエーテルの混合物を90gを滴下し、重量濃度が10%のポリマーD溶解物を得た。

(4−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(4−1)で作成したポリマーD溶解物を混合した。Pd/C触媒とポリマーDの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、カルボキシル基を有するポリマーをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーDとする。

(4−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。その後、もう片面から、スラリーDを塗布し、カソードとした。電極塗布後の試料をホットプレスにより熱圧着し、膜電極接合体を作製した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。プレス後の膜電極接合体は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。

【0111】

[比較例5の作製]

(5−1)ポリマーCを2時間乾燥させたものを10g取り出し、これに水とエチレングリコールモノメチルエーテルの混合物を90g滴下し、重量濃度が10%のポリマーC溶解物を得た。

(5−2)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。Pd/C触媒とポリマーCの乾燥重量比は1:0.18となるようにした。これをマグネチックスターラーにて12時間、攪拌し、トリメチルアミノ基を有するポリマーをバインダとするカソード用Pd/Cスラリーを作製した。以降スラリーEとする。

(5−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーEを塗布し、乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

【0112】

[実施例1の作製]

(6−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物と、Nafion(R)を混合した。Pd/C触媒とポリマーCとNafion(R)の乾燥重量比は1:0.09:0.09となるようにした。これをマグネチックスターラーにて12時間、攪拌し、トリメチルアミノ基を有するポリマーとNafion(R)が混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーFとする。

(6−2)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーFを30mm×30mmのサイズで塗布し、乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

【0113】

[実施例2の作製]

(7−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。Pd/C触媒とポリマーCの乾燥重量比は1:0.09となるようにした。これをマグネチックスターラーにて12時間、攪拌し、Pd/C触媒とトリメチルアミノ基を有するポリマーが混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーGとする。

(7−2)(7−1)で得たスラリーGに対し、スプレードライヤー装置を用いて、溶媒を乾燥させながら粉末物を得た。これを粉砕、ふるいにかけた。その後、0.1MKOHで洗浄、純粋でリンスし、乾燥させた。これを粉体Gとする。予備検討として粉体Gを2−プロパノール水溶液に浸漬、マグネチックスターラーで攪拌させたが、粉体からのポリマー溶出はなかった。

(7−3)(7−2)で得た粉体Gをプロパノールを主成分とする溶媒に加えた後、Nafion(登録商標)を含んだ分散液を加え、攪拌した。粉体GとNafion(R)の混合比は乾燥重量比で1.09:0.09となるようにした。マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。これをスラリーG2とする。

(7−4)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。50mm×50mmのPTFEシートにスラリーG2を塗布した。乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。また、アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側にカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

(7−5)(7−4)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0114】

[実施例3の作製]

(8−1)スプレーコーターを用いて、50mm×50mmのPTFEシートに(7−1)で得た、スラリーGを塗布した。乾燥後、0.1MのKOH水溶液に浸漬させ、水洗、乾燥したものをカソードとした。

(8−2)(8−1)で得たカソードの上から、希釈したNafion分散液を塗工し、カソード内に含浸、乾燥後、純水でリンスし、再度乾燥させた。この際、電極内でのPd/C触媒とポリマーCとNafionの混合比は乾燥重量で1:0.09:0.09となるようにした。

(8−3)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側に(8−2)で得たカソードを塗布したPTFEシートを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。PTFEシートをカソードからはがし、膜電極接合体を作製した。

(8−4)(8−3)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0115】

[実施例4の作製]

(9−1)(7−1)において、Pd/C触媒と混合するポリマー溶解物をポリマーB溶解物とした以外は、実施例2と同様にして膜電極接合体を作成した。

(9−2)(9−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Pを含んだ樹脂(ポリマーB)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。

【0116】

[実施例5の作製]

(10−1)(7−1)において、Pd/C触媒と混合するポリマー溶解物をポリマーD溶解物とした以外は、実施例2と同様にして膜電極接合体を作成した。

(10−2)(10−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、C,Oを含んだ樹脂(ポリマーB)で被覆されたPd/C凝集体の周囲にFを含んだ樹脂(Nafion(R))が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解し、溶解液を抽出し、乾燥物を赤外分光スペクトル法を行うことでカルボキシル基を有するバインダを含むことを確認した。

【0117】

[実施例6の作製]

(11−1)ポリマーAを120℃で2時間乾燥させたものを10g取り出し、これに1−プロパノールと2−プロパノールと水を80:80:20の重量比率で混合したものを90g滴下した。この混合物の入った試料瓶を超音波発生装置のついた水槽中にいれ、超音波を発生させることでポリマーAを溶解させた。これをポリマー溶解液A2とする。

(11−2)(7−3)において、スラリーに加える第二の固体高分子電解質をNafion(R)分散液から、ポリマー溶解液A2とした以外は実施例2と同様にして膜電極接合体を得た。

(11−3)(11−2)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にSを含んだ樹脂皮膜(ポリマーA)が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解、溶解液のNMR分析を実施することで、電極内のバインダがスルホン酸基を有するポリマーAとトリメチルアミノ基を有するポリマーCを含むことを確認した。

【0118】

[実施例7の作製]

(12−1)(11−1)で作成したポリマーAの溶解物(ポリマー溶解物A2)に対し、0.2M水酸化ナトリウム水溶液を加え、分散液のpHを中性としたところ、液体中でポリマーBの分散粒子が形成された。これをポリマー分散液A3とする。ポリマー分散液A3中の分散粒子サイズを動的光散乱測定装置(大塚電子製 ELS8000)を用いて測定したところ100nmの範囲に分布ピークが確認された。

(12−2)(7−2)で得た粉体Gをプロパノールを主成分とする溶媒に加えた後、(12−1)で得たポリマー分散液A3を添加した。この際、粉体GとポリマーAの混合比は乾燥重量比で1.09:0.09となるようにした。マグネチックスターラーにて12時間、攪拌し、Pt/C触媒スラリーとした。これをスラリーHとする。

(12−3)(7−4)において、PTFEシート上に塗布するスラリーをスラリーG2からスラリーHに変えた以外は実施例7と同様にして、膜電極接合体を得た。

(12−4)(11−1)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体の周囲にSを含んだ50nmの粒子状樹脂(ポリマーA)が存在することを確認した。また、カソード電極をDMAc(ジメチルアセトアミド)で溶解、溶解液のNMR分析を実施することで、電極内のバインダがスルホン酸基を有するポリマーAとトリメチルアミノ基を有するポリマーを含むことを確認した。

【0119】

[実施例8の作製]

(13−1)ポリマーAを120℃で2時間乾燥させたものを10g取り出し、これにDMAcを90g添加し、溶解させた。これをポリマー溶解物A4とする。

(13−2)ポリマー溶解物A4をノズル付きチャンバーに投入し、ポリマー溶解物A3に50kVの電解を加えながら、ノズル先端より吐出し、ターゲット上に厚み30μmのナノファイバー薄膜を形成した。ファイバーの径は約100nmであった。

(13−3)(13−2)で得たナノファイバー薄膜に、(7−1)で得たスラリーGを塗工、含浸し、乾燥させ、カソードとした。

(13−4)スプレーコーターを用いて、スラリーAを電解質膜Aの片面に塗布し、アノードとした。アノードのついた電解質膜は1Mの硫酸水溶液で洗浄後、超純水でリンス処理を施し、乾燥させた。アノードのついた電解質膜の裏側に(13−3)で得たカソードを貼り合わせ、熱圧着することで、カソードと電解質膜を接合した。ホットプレス温度は120℃、プレス圧力は80kg/cm2とした。

(13−5)(13−4)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、Nを含んだ樹脂(ポリマーC)で被覆されたPd/C凝集体が、ポリマーAからなるナノファイバーの中に侵入し、凝集していることを確認した。

【0120】

[実施例9の作製]

(14−1)エチレングリコールモノメチルエーテルを主成分とする溶媒に、Pd/C触媒と、(5−1)で作成したポリマーC溶解物を混合した。さらに、ポリマーCの架橋材として、4,4′−ジヒドロキシ−3,3′,5,5′−(テトラメトキシメチル)ビフェニル(TMOM)を加えた。Pd/C触媒とポリマーCとTMOMの乾燥重量比は1:0.09:0.009となるようにした。これをマグネチックスターラーにて12時間、攪拌し、Pd/C触媒とトリメチルアミノ基を有するポリマーが混合した状態で存在するカソード用Pd/Cスラリーを作製した。以降スラリーIとする。

(14−2)(14−1)で得たスラリーIに対し、スプレードライヤー装置を用いて、溶媒を乾燥させながら粉末物を得た。これを粉砕、ふるいにかけた。その後、0.1MKOHで洗浄、純粋でリンスし、乾燥させた。これを粉体Iとする。粉体Iを2−プロパノール水溶液に浸漬、マグネチックスターラーで攪拌させたが、粉体からのポリマー溶出は確認されなかった。また、同様に粉体IはDMAcやN−メチル−2−ピロリドンにも溶解しなかった。

(14−3)(7−3)において、スラリー作成に用いる粉体を粉体Gから粉体Iに変更した以外は、実施例2と同様にして膜電極接合体を得た。

【0121】

[実施例10の作製]

(15−1)スプレーコーターを用いて、スラリーAをPTFEシートの片面に塗布し、水洗、乾燥させた後、エチレンジアミンに浸漬させた。この操作により、塗布後のカソード内のバインダのNafion(R)のスルホン酸部位にジアミンが配位させた。

(15−2)(8−3)において、アノード付き電解質膜Aと接合させるカソードを、(15−1)で得たカソードとした以外はすべて実施例3と同様にして、膜電極接合体を作製した。

(15−3)(15−2)で得た膜電極接合体のカソードを冷却ミクロトームにより薄膜化し、STEM−EDXにより観察したところ、NやFを含んだ樹脂(エチレンジアミンが修飾されたNafion(R))で被覆されたPd/C凝集体が、Fを含んだ樹脂(Nafion)皮膜でおおわれていることを確認した。

【0122】

[燃料電池セルの作成]

比較例1から5、実施例1から10で得た膜電極接合体の両面にカーボンペーパーを配置、電極外周にシールガスケットを貼り合わせ、カーボンからなるセパレータではさみこむことで燃料電池セルを作成した。

【0123】

[燃料電池セルのエージング]

アノード,カソード側に相対湿度100%の窒素ガスを24時間以上供給した後、アノード側に加湿水素、カソード側に加湿酸素を供給し、電子負荷装置を用いて、電流をとりながらエージング処理を実施した。0.25A/cm2での電流密度におけるセル電圧が安定するのを待ち、エージングを終了した。

【0124】

[触媒金属の耐溶解性試験]

アノード相対湿度100%の窒素ガスを、カソード側に相対湿度100%のカソードガスを供給し、OCVが0.5V以下に下がったのち、アノード電位を基準として、カソードのリニアスイープボルタンメトリ試験を実施した。カソード側に与える電位は、アノードを基準として、0から1.2Vとした。高電位では金属が溶解し、酸化電流が流れるため、この電流を計測し、カソードに用いた金属触媒の耐溶解性の指標とした。以降この電流を溶解電流という。

【0125】

[カソードのイオン伝導抵抗]

アノード相対湿度100%の窒素ガスを、カソード側に相対湿度100%のカソードガスを供給した状態で、交流インピーダンス測定を実施し、膜電極接合体内のイオン伝導を計測した。得られたナイキストプロットに対し、電極内のイオン伝導抵抗を考慮した伝送線モデルの等価回路を用いてフィッティング処理を実行し、電極内のイオン伝導抵抗を得た。各実施例のカソードは厚みが異なるため、イオン伝導抵抗はすべて電極10μmあたりの値に規格化した。

【0126】

表1に各比較例、各実施例の仕様をまとめる。また、表2に各比較例、各実施例における触媒の溶解電流と電極内のイオン伝導抵抗を示す。溶解電流はカソード電位を1.2Vとした際の電流であり、事前に測定した触媒金属の表面積で規格化したものを用いている。

【0127】

【表1】

【0128】

【表2】

【0129】

[考察]

触媒にPt/C、バインダにNafion(R)を用いたカソードである、比較例1に比べ、触媒にPd/Cを用いた比較例2では溶解電流が増大しており、Pd/CはPt/Cに比べて、金属の耐溶解性が乏しいことがわかる。そこで、Pd/Cを被覆するバインダの官能基として、フルオロメタンスルホン酸よりも大きな酸解離定数を持つ、ホスホン酸基、カルボキシル基,トリメチルアミノ基を有するポリマー(ポリマーB,ポリマーD,ポリマーC)を適用することで、溶解電流を減少させることができる(比較例3から5)。しかし、これら比較例では、バインダの官能基のpKaが高いことに起因して、電極イオン抵抗が高くなるという問題がある。

【0130】

これに対し、実施例1では、pKaの低いポリマーCとNafionとを混合することで、実施例1よりも金属溶解電流を減少させることができている。また、実施例2では、2つのバインダの機能を分離し、トリメチルアミノ基を有するポリマーCが第一のバインダとして触媒表面を被覆し、その周囲をNafion(R)で囲みイオン伝導経路とすることで、溶解電流減少と電極抵抗低減を両立している。さらに、ポリマーCからなる第一のバインダで被覆した触媒電極層に対し、Nafion溶液を含浸させた実施例3でも同様の効果が確認されている。ここで、第一の固体高分子電解質の官能基をトリメチルアミノ基からホスホン酸基,カルボキシル基に変更させても同様の効果が確認される。(実施例4,5)

【0131】

実施例6は、実施例2から第二の固体高分子電解質を変更しており、Nafion(R)からポリマーAとすることで、電極イオン抵抗の減少に成功している。このイオン抵抗の中には、電解質との界面の間の抵抗も含まれていると考えられ、第二の固体高分子電解質を電解質膜と同種のポリマーAとしたことで、界面のイオン抵抗が低減したと解釈できる。

【0132】

実施例7,8は、実施例6における第二の固体高分子電解質の析出形状を皮膜状態(実施例6)から、粒子状(実施例7),ファイバー状(実施例8)としたが、同等の溶解電流を保ちながら、電極イオン抵抗を減少させることができる。

【0133】

実施例9は、実施例2の第一の固体高分子電解質を架橋させたもので、触媒を被覆するバインダの安定性を高めたものである。そのため、長期間にわたり安定して金属の耐溶解性を保つことができる。

【0134】

実施例10は、第一の固体高分子電解質としてエチレンジアミンを配位させたNafion(R)としているが、アミノ基の酸解離定数が高いため、金属触媒の溶解電流を下げることができる。

【0135】

実施例1から実施例10では、カソードのみ本発明の電極を用いているが、これをアノードに用いた場合においても、触媒金属の耐食性の向上や電極内のイオン伝導抵抗の減少が見込まれる。

【0136】

また、実施例1から実施例10では、触媒としてPd/Cを用いているが、これを他の金属触媒に変更することも可能であり、ニッケルやコバルト,鉄,タングステンなどを含んだ触媒としても同様の効果が得られる。

【0137】

本発明の実施態様のひとつである膜電極接合体を、燃料電池発電システムの一例として、携帯用情報端末に実装した例を図8に示す。

【0138】

この携帯用情報端末は、2つの部分を、燃料カートリッジ(86)のホルダーをかねたヒンジ(87)で連結された折たたみ式の構造をとっている。

【0139】

1つの部分は、タッチパネル式入力装置が一体化された表示装置(81),アンテナ(82)を内蔵した部分を有する。

【0140】

1つの部分は、燃料電池(83),プロセッサ,揮発及び不揮発メモリ,電力制御部,燃料電池及び二次電池ハイブリッド制御,燃料モニタなどの電子機器及び電子回路などを実装したメインボード(84),リチウムイオン二次電池(85)を搭載した部分を有する。

【0141】

このようにして得られる携帯用情報端末は、燃料電池(83)の出力が高いため、より小型・軽量機器として使用することができる。

【0142】

さらに、ここで用いる燃料にメタノールやエタノールなどのアルコール燃料を用いることで、燃料の取扱い性の高い機器として使用することができる。

【0143】

また、ここで用いる燃料にアンモニアやヒドラジンなどの窒素含有燃料を用いることで、機器から発生する排ガス中に二酸化炭素が含まれなくなり、環境負荷の点で望ましい機器として使用することができる。

【符号の説明】

【0144】

11 セパレータ

12 アノード拡散層

13 アノード触媒層

14 固体高分子電解質膜

15 カソード触媒層

16 カソード拡散層

17 ガスケット

21、31、41、51、61 カーボン一次粒子

22、32、42、52、62 触媒金属粒子

23、33、43、53、63 触媒粒子構造体

24、54、64 カーボン構造体内部の細孔(一次細孔,<40nm)

25、55、65 カーボン構造体間の細孔 (二次細孔,>40nm)

34 固体高分子電解質

44、56、66 第一の固体高分子電解質

45、57、67、72 第二の固体高分子電解質

81 表示装置

82 アンテナ

83 燃料電池

84 メインボード

85 リチウムイオン二次電池

86 燃料カートリッジ

87 ヒンジ

【特許請求の範囲】

【請求項1】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、 アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする膜電極接合体。

【請求項2】

請求項1に記載の膜電極接合体において、

触媒粒子表面が前記第一の固体高分子電解質で覆われており、

前記第一の固体高分子電解質の周囲が前記第二の固体高分子電解質で覆われた構造を有し、

前記第一の固体高分子電解質のpKaは、前記第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項3】

請求項1に記載の膜電極接合体において、

前記第二の固体高分子電解質の形状が粒子状あるいは棒状であり、

第一の固体高分子電解質で覆われた触媒粒子の周囲に前記第二の固体高分子電解質が配置され、

第一の固体高分子電解質のpKaは、第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項4】

請求項3に記載の膜電極接合体において、

前記第二の固体高分子電解質の粒度分布が一つ以上のピークを有し、

最大ピークを与える粒径をL1とした場合、

L1>40nmとなることを特徴とする膜電極接合体。

【請求項5】

請求項1に記載の膜電極接合体において、

前記第一の固体高分子電解質で覆われた触媒粒子が、ファイバー状の前記第二の固体高分子からなる三次元網目構造の空孔部に配置された構成であり、

第一の固体高分子電解質のpKaは、第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体において、

前記第二の固体高分子電解質からなる網目構造が、電解紡糸法を用いて作成されたことを特徴とする膜電極接合体。

【請求項7】

請求項1から6のいずれかに記載の膜電極接合体において、

触媒粒子が触媒作用を示す金属粒子とこれが担持された電子伝導体からなり、

第一の固体高分子電解質のpKaと、

金属粒子の溶解度が10-6mol/Lとなる水溶液のpHの間にpKa>pHが成り立つことを特徴とする膜電極接合体。

【請求項8】

請求項1から7のいずれかに記載の膜電極接合体において、

第一の固体高分子に含まれるイオン交換基が、リン酸基あるいはカルボキシル酸基であることを特徴とする膜電極接合体。

【請求項9】

請求項1から7のいずれかに記載の膜電極接合体において、

第一の固体高分子電解質が、陰イオン交換能を有することを特徴とする膜電極接合体。

【請求項10】

請求項8に記載の膜電極接合体において、

第一の固体高分子電解質に含まれるイオン交換基が、4級アミン基,4級ホスフィン基のいずれかを含むことを特徴とする膜電極接合体。

【請求項11】

請求項1から7に記載の膜電極接合体において、

第一の固体高分子電解質が陽イオン交換樹脂のイオン交換基に多価の塩基性物質が配位されていることを特徴とする膜電極接合体。

【請求項12】

請求項1から11のいずれかに記載の膜電極接合体において、

第二の固体高分子電解質に含まれるイオン交換基が、スルホン酸基であることを特徴とする膜電極接合体。

【請求項13】

請求項1から12のいずれかに記載の膜電極接合体において、

第二の固体高分子電解質と電解質膜の化学式が同一であることを特徴とする膜電極接合体。

【請求項14】

請求項1から13のいずれかに記載の膜電極接合体において、

触媒電極層内の第一,第二の固体高分子電解質、電極に挟まれる電解質膜の少なくともひとつが、スルホン酸基を有する芳香族炭化水素系電解質からなることを特徴とする膜電極接合体。

【請求項15】

請求項1から14のいずれかに記載の膜電極接合体において、

触媒作用を示す金属材料が、パラジウム,ニッケル,鉄,コバルト,タングステンの少なくともひとつを含むことを特徴とする膜電極接合体。

【請求項16】

請求項1から15のいずれかに記載の膜電極接合体を発電部に用いた燃料電池。

【請求項17】

請求項16に記載の燃料電池において、燃料にアルコールを用いることを特徴とする燃料電池。

【請求項18】

請求項16に記載の燃料電池において、燃料にヒドラジン,アンモニアのいずれかを用いることを特徴とする燃料電池。

【請求項19】

請求項16から18のいずれかに記載の燃料電池を搭載した燃料電池発電システム。

【請求項20】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体の製造方法であって、

触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程と、

前記ペーストを乾燥・粉砕させることで、触媒粒子の表面に第一の固体高分子電解質を被覆させる工程と、

第一の固体高分子電解質を被覆した触媒粒子と第二の固体高分子電解質を溶媒中で混合させ第二のペーストを作製する工程と、

第二のペーストを乾燥させ電極を形成する工程、を有し、

前記第一の固体高分子電解質と第二の固体高分子電解質とはイオン交換基の酸解離定数(pKa)が異なっていることを特徴とする膜電極接合体の製造方法。

【請求項21】

請求項20に記載の膜電極接合体の製造方法において、

第一のペーストに架橋剤を加え、これを乾燥させた後に、加熱処理により第一の固体高分子電解質の架橋反応を進行させることを特徴とする膜電極接合体の製造方法。

【請求項22】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体の製造方法であって、

第二の固体高分子電解質の溶解物を電解紡糸法を用いて析出させることで第二の固体高分子膜からなる多孔質薄膜を得る工程と、

触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程と、

第一のペーストを前記の多孔質薄膜に含浸,乾燥させる工程と、

これを熱圧着させる工程、を有し、

前記第一の固体高分子電解質と第二の固体高分子電解質とはイオン交換基の酸解離定数(pKa)が異なっていることを特徴とする膜電極接合体の製造方法。

【請求項1】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体において、 アノードあるいはカソードの少なくとも一方の触媒電極層は、イオン交換基を有する第一の固体高分子電解質と、第一の固体高分子電解質とは異なるイオン交換基を有する第二の固体高分子電解質とを含み、これら固体高分子電解質のイオン交換基の酸解離定数(pKa)が異なることを特徴とする膜電極接合体。

【請求項2】

請求項1に記載の膜電極接合体において、

触媒粒子表面が前記第一の固体高分子電解質で覆われており、

前記第一の固体高分子電解質の周囲が前記第二の固体高分子電解質で覆われた構造を有し、

前記第一の固体高分子電解質のpKaは、前記第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項3】

請求項1に記載の膜電極接合体において、

前記第二の固体高分子電解質の形状が粒子状あるいは棒状であり、

第一の固体高分子電解質で覆われた触媒粒子の周囲に前記第二の固体高分子電解質が配置され、

第一の固体高分子電解質のpKaは、第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項4】

請求項3に記載の膜電極接合体において、

前記第二の固体高分子電解質の粒度分布が一つ以上のピークを有し、

最大ピークを与える粒径をL1とした場合、

L1>40nmとなることを特徴とする膜電極接合体。

【請求項5】

請求項1に記載の膜電極接合体において、

前記第一の固体高分子電解質で覆われた触媒粒子が、ファイバー状の前記第二の固体高分子からなる三次元網目構造の空孔部に配置された構成であり、

第一の固体高分子電解質のpKaは、第二の固体高分子電解質のpKaよりも高いことを特徴とする膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体において、

前記第二の固体高分子電解質からなる網目構造が、電解紡糸法を用いて作成されたことを特徴とする膜電極接合体。

【請求項7】

請求項1から6のいずれかに記載の膜電極接合体において、

触媒粒子が触媒作用を示す金属粒子とこれが担持された電子伝導体からなり、

第一の固体高分子電解質のpKaと、

金属粒子の溶解度が10-6mol/Lとなる水溶液のpHの間にpKa>pHが成り立つことを特徴とする膜電極接合体。

【請求項8】

請求項1から7のいずれかに記載の膜電極接合体において、

第一の固体高分子に含まれるイオン交換基が、リン酸基あるいはカルボキシル酸基であることを特徴とする膜電極接合体。

【請求項9】

請求項1から7のいずれかに記載の膜電極接合体において、

第一の固体高分子電解質が、陰イオン交換能を有することを特徴とする膜電極接合体。

【請求項10】

請求項8に記載の膜電極接合体において、

第一の固体高分子電解質に含まれるイオン交換基が、4級アミン基,4級ホスフィン基のいずれかを含むことを特徴とする膜電極接合体。

【請求項11】

請求項1から7に記載の膜電極接合体において、

第一の固体高分子電解質が陽イオン交換樹脂のイオン交換基に多価の塩基性物質が配位されていることを特徴とする膜電極接合体。

【請求項12】

請求項1から11のいずれかに記載の膜電極接合体において、

第二の固体高分子電解質に含まれるイオン交換基が、スルホン酸基であることを特徴とする膜電極接合体。

【請求項13】

請求項1から12のいずれかに記載の膜電極接合体において、

第二の固体高分子電解質と電解質膜の化学式が同一であることを特徴とする膜電極接合体。

【請求項14】

請求項1から13のいずれかに記載の膜電極接合体において、

触媒電極層内の第一,第二の固体高分子電解質、電極に挟まれる電解質膜の少なくともひとつが、スルホン酸基を有する芳香族炭化水素系電解質からなることを特徴とする膜電極接合体。

【請求項15】

請求項1から14のいずれかに記載の膜電極接合体において、

触媒作用を示す金属材料が、パラジウム,ニッケル,鉄,コバルト,タングステンの少なくともひとつを含むことを特徴とする膜電極接合体。

【請求項16】

請求項1から15のいずれかに記載の膜電極接合体を発電部に用いた燃料電池。

【請求項17】

請求項16に記載の燃料電池において、燃料にアルコールを用いることを特徴とする燃料電池。

【請求項18】

請求項16に記載の燃料電池において、燃料にヒドラジン,アンモニアのいずれかを用いることを特徴とする燃料電池。

【請求項19】

請求項16から18のいずれかに記載の燃料電池を搭載した燃料電池発電システム。

【請求項20】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体の製造方法であって、

触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程と、

前記ペーストを乾燥・粉砕させることで、触媒粒子の表面に第一の固体高分子電解質を被覆させる工程と、

第一の固体高分子電解質を被覆した触媒粒子と第二の固体高分子電解質を溶媒中で混合させ第二のペーストを作製する工程と、

第二のペーストを乾燥させ電極を形成する工程、を有し、

前記第一の固体高分子電解質と第二の固体高分子電解質とはイオン交換基の酸解離定数(pKa)が異なっていることを特徴とする膜電極接合体の製造方法。

【請求項21】

請求項20に記載の膜電極接合体の製造方法において、

第一のペーストに架橋剤を加え、これを乾燥させた後に、加熱処理により第一の固体高分子電解質の架橋反応を進行させることを特徴とする膜電極接合体の製造方法。

【請求項22】

触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるアノードと、触媒粒子とイオン交換基を有する固体高分子電解質とを含む触媒電極層からなるカソードが、固体高分子電解質膜を挟んで形成される燃料電池用の膜電極接合体の製造方法であって、

第二の固体高分子電解質の溶解物を電解紡糸法を用いて析出させることで第二の固体高分子膜からなる多孔質薄膜を得る工程と、

触媒粒子と第一の固体高分子電解質を溶媒中で混合し第一のペーストを作製する工程と、

第一のペーストを前記の多孔質薄膜に含浸,乾燥させる工程と、

これを熱圧着させる工程、を有し、

前記第一の固体高分子電解質と第二の固体高分子電解質とはイオン交換基の酸解離定数(pKa)が異なっていることを特徴とする膜電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−51106(P2013−51106A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188162(P2011−188162)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]