膨化食品の製造方法と膨化食品の製造装置と膨化食品

【課題】棒状形状を有し、色ムラや味ムラの無い風味豊かな膨化食品を提供する。

【解決手段】穀物原料3に液体添加物5を含浸させて添加物含浸原料7を生成する添加物含浸原料生成工程と、生成された添加物含浸原料7を押出し成形機23に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材17を生成する中間膨化材生成工程と、生成された中間膨化材17を搬送手段20によって直線状に引き出しながら硬化させ棒状形状にする棒状成形工程と、棒状形状に成形された中間膨化材17を所定長さに切断する切断工程と、を備えた膨化食品1の製造方法である。膨化食品1の表面に前記鰹節、茶、野菜、果実等の乾燥粗砕物9をまぶすことも可能である。

【解決手段】穀物原料3に液体添加物5を含浸させて添加物含浸原料7を生成する添加物含浸原料生成工程と、生成された添加物含浸原料7を押出し成形機23に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材17を生成する中間膨化材生成工程と、生成された中間膨化材17を搬送手段20によって直線状に引き出しながら硬化させ棒状形状にする棒状成形工程と、棒状形状に成形された中間膨化材17を所定長さに切断する切断工程と、を備えた膨化食品1の製造方法である。膨化食品1の表面に前記鰹節、茶、野菜、果実等の乾燥粗砕物9をまぶすことも可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膨化食品の製造方法と膨化食品の製造装置と膨化食品に係り、特に、穀物を主原料とし従来の膨化食品には見られなかった形状、色や味の均一化、添加物の組み合わせに特徴を有する膨化食品の製造方法と、該膨化食品を製造するための膨化食品の製造装置と、該膨化食品の製造方法によって製造される膨化食品に関する。

【背景技術】

【0002】

穀物を主原料とした膨化食品は、例えば下記の特許文献1に示すように、スナック菓子等として従来から製造されている。膨化食品を製造するには、「エクストルーダー」と呼ばれている押出し成形機を使用して、エクストルーダーの原料投入口に原料となる穀物原料を定量ずつ投入し、エクストルーダーの調合素材投入口に調合素材となる着色用や味付け用の添加物を同じく定量ずつ投入する。

【0003】

エクストルーダー内に投入された穀物原料と添加物は、スクリューによって撹拌混合され、ヒーターによって加熱されてエクストルーダーの先端部に設けられている「ダイ」と呼ばれるノズル部で加圧されて外部に放出される。

この時、前記ノズル内では穀物原料の水分が瞬間的に蒸発し、その水蒸気の膨張力によって膨らみ、多孔質の膨化食品が得られる。また、このようにして得られた膨化食品の断面形状は、ダイの穴径と、穴の形状で決まり、穴の形状としては丸形、角形、星形等がある。

また、前記ダイの外方近傍には、切断刃が設けられており、エクストルーダーから連続して吐出される膨化食品を5〜20mm程度に短かくカットする。

そして、カットされた膨化食品の表面に適宜、コーティング等の処理を施して包装、梱包されて製品として出荷されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−170930号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記エクストルーダーで膨化食品を製造する場合には、エクストルーダーから高温で吐出された膨化食品は、大気に触れて急激に冷却されて硬化する。

従って、膨化食品は、エクストルーダーから吐出された直後から自然に弧を描くようになり、前述したような短かい長さでカットしなければ製品としての定形性を保つことができなかった。

【0006】

また、エクストルーダー内で行うスクリューによる撹拌だけでは穀物原料と添加物が十分に混ざり合うことができず、製造された膨化食品に色ムラや味ムラができてしまう。従って、混合の容易な添加物を選ぶことになり、添加物の使用に事実上の制限が存在していた。

【0007】

本発明はこのような点に基づいてなされたものでその目的とするところは、従来の膨化食品には見られなかった斬新な形状を有し、全体に亘って色ムラや味ムラが生じることなく、種々の添加物の組み合わせが可能な新たな膨化食品の製造方法と、当該膨化食品を製造するのに使用される膨化食品の製造装置と、その製造方法によって製造される膨化食品を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するべく本発明の請求項1による膨化食品の製造方法は、穀物原料に液体添加物を含浸させて添加物含浸原料を生成する添加物含浸原料生成工程と、生成された添加物含浸原料を押出し成形機に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材を生成する中間膨化材生成工程と、生成された硬化前の中間膨化材を搬送手段によって所定長さに亘って搬送しながら硬化させ棒状形状にする棒状成形工程と、棒状形状に成形された硬化後の中間膨化材を所定長さに切断する切断工程と、を備えていることを特徴とするものである。

【0009】

また、請求項2による膨化食品の製造方法は、請求項1記載の膨化食品の製造方法において、前記添加物含浸原料生成工程では、穀物原料を所定時間液体添加物に浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とするものである。

【0010】

また、請求項3による膨化食品の製造方法は、請求項1記載の膨化食品の製造方法において、前記添加物含浸原料生成工程では、穀物原料を液体添加物に入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とするものである。

【0011】

また、請求項4による膨化食品の製造方法は、請求項1〜3のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程で使用される搬送手段は、搬送コンベアであることを特徴とするものである。

【0012】

また、請求項5による膨化食品の製造方法は、請求項1〜3のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程で使用される搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とするものである。

【0013】

また、請求項6による膨化食品の製造方法は、請求項1〜5のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程に続いて棒状に成形された中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形工程が実行されるように構成されていることを特徴とするものである。

【0014】

また、請求項7による膨化食品の製造方法は、請求項1〜6のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料塗布工程と、前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、が実行されるように構成されていることを特徴とするものである。

【0015】

また、請求項8による膨化食品の製造方法は、請求項1〜6のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料第1塗布工程と、前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、前記乾燥粗砕物が振りかけられた中間膨化材の表面に食品接着料を塗布して被膜を形成する食品接着料第2塗布工程と、が実行されるように構成されていることを特徴とするものである。

【0016】

また、請求項9による膨化食品の製造装置は、穀物原料に液体添加物を含浸させて得られる添加物含浸原料を投入する原料投入口と、投入された添加物含浸原料を撹拌混合しながら先端部に向けて搬送するスクリューと、先端部に搬送されてきた加熱混合された添加物含浸原料を加圧する加圧部と、加圧された添加物含浸原料を一挙に外部に放出して膨化させる所定形状の吐出口を有するダイと、を備えた押出し成形機と、前記ダイの下流位置に設けられ、ダイから吐出される硬化前の中間膨化材を所定長さに亘って搬送する搬送手段と、前記搬送手段の下流位置に設けられ、搬送手段から搬出される中間膨化材を支承部材によって支承しながら支承部材の端部から突出する硬化後の中間膨化材を所定長さに切断する切断装置と、を具備していることを特徴とするものである。

【0017】

また、請求項10による膨化食品の製造装置は、請求項9記載の膨化食品の製造装置において、前記搬送手段は、搬送コンベアであることを特徴とするものである。

【0018】

また、請求項11による膨化食品の製造装置は、請求項9記載の膨化食品の製造装置において、前記搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とするものである。

【0019】

また、請求項12による膨化食品の製造装置は、請求項9〜11のいずれかに記載の膨化食品の製造装置において、前記搬送手段と支承部材の間には前記搬送手段から搬出される中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形機が設けられていることを特徴とするものである。

【0020】

また、請求項13による膨化食品の製造装置は、請求項9〜12のいずれかに記載の膨化食品の製造装置において、前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置が設けられ、食品接着料塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられていることを特徴とするものである。

【0021】

また、請求項14による膨化食品の製造装置は、請求項9〜12のいずれかに記載の膨化食品の製造装置において、前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置が設けられ、食品接着料第1塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられ、乾燥粗砕物散布装置の下流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置が設けられていることを特徴とするものである。

【0022】

また、請求項15による膨化食品は、穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用して製造される膨化食品であって、前記膨化食品は、直径ないし1辺の長さが5〜15mmで、長さが20〜200mmの棒状形状を有していることを特徴とするものである。

【0023】

また、請求項16による膨化食品は、請求項15記載の膨化食品において、前記液体添加物は、鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液であることを特徴とするものである。

【0024】

また、請求項17による膨化食品は、請求項15または16記載の膨化食品において、前記膨化食品の表面には、鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物がまぶしてあることを特徴とするものである。

【0025】

また、請求項18による膨化食品は、請求項15〜17のいずれかに記載の膨化食品において、前記膨化食品は、ねじり形状を有していることを特徴とするものである。

【0026】

そして、前記手段によって以下のような作用が得られる。まず、本発明の膨化食品の製造方法によれば、中間膨化材生成工程に先立って添加物含浸原料生成工程を設けたことにより、穀物原料全体に添加物を均等に分布させることが可能になり、添加物の偏在によって生ずる膨化食品の色ムラや味ムラ等の発生が防止されて膨化食品の商品価値が向上する。

また、中間膨化材生成工程の後に棒状成形工程を実行することにより、生成された硬化前の中間膨化材は、カールすることなく吐出方向に延びる棒状形状に成形されて硬化する。

【0027】

従って、次工程の切断工程では、棒状形状に成形された中間膨化材に対して切断を実行するため、従来には存在しなかった20mm以上の長さの膨化食品を製造することが可能になる。

また、前記添加物含浸原料生成工程で穀物原料を所定時間液体添加物に浸漬することにより添加物含浸原料を得るようにした場合には、加熱による色落ちや香り、味の減退のおそれがある添加物については、当該添加物の有する自然な発色やその香りと味を保って添加物含浸原料を生成することが可能になる。

【0028】

また、前記添加物含浸原料生成工程で穀物原料を液体添加物に入れ、α化するまで煮ることにより添加物含浸原料を得るようにした場合には、液体添加物中に浸漬するだけでは穀物原料中に含浸させることが困難な液体添加物の含浸を容易にし、α化した添加物含浸原料を使用して中間膨化材を生成することにより、添加物含浸原料の膨化がより活発ないし容易になり、膨化時間が短縮される。

【0029】

また、前記棒状成形工程で使用される搬送手段として、搬送コンベアを適用した場合には、搬送する中間膨化材の断面形状についての規制がなくなり、種々の断面形状の中間膨化材を搬送することが可能になる。

一方、前記棒状成形工程で使用される搬送手段として、前記中間膨化材を挟持して搬送する駆動プーリと従動プーリとを送り方向に適宜の間隔を空けて複数組配設する構成を適用した場合には、搬送中の中間膨化材の姿勢が安定し、駆動プーリと従動プーリとの挟持部での中間膨化材の軸回りの回転が規制される。

【0030】

また、前記棒状成形工程に続いてねじり成形工程を実行するように構成した場合には、棒状形状に成形された中間膨化材に対して更にねじりを加えた趣きの異なる膨化食品を製造することが可能になる。

また、前記棒状成形工程またはねじり成形工程に続いて食品接着料散布工程と、乾燥粗砕物散布工程と、を実行するようにした場合には、中間膨化材の棒状化とねじり形状の付与及び中間膨化材表面への乾燥粗砕物の接着とが実行されるようになり、表面に乾燥粗砕物がまぶされた従来にない新しい膨化食品を効率良く製造できるようになる。

【0031】

また、前記棒状成形工程またはねじり成形工程に続いて食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第2散布工程と、を実行するようにした場合には、中間膨化材の棒状化とねじり形状の付与及び中間膨化材表面への乾燥粗砕物の接着と、被膜の形成とが実行されるようになり、表面に乾燥粗砕物がまぶされ、剥離しにくく、湿気を吸いにくい従来にない新しい膨化食品を効率良く製造できるようになる。

【0032】

また、本発明の膨化食品の製造装置によれば、前記ダイの下流位置に硬化前の中間膨化材を所定長さに亘って搬送する搬送手段を設けたことにより、中間膨化材のカール傾向が防止されて棒状形状の中間膨化材を成形できるようになる。

また、前記中間膨化材は、搬送手段及び支承部材によって支承されている間に硬化してその棒状形状が維持されているから、従来の膨化食品の製造装置では不可能であった20mmを超える長さの膨化食品を製造することが可能になる。

【0033】

また、前記搬送手段として、搬送コンベアを適用した場合には、種々の断面形状の中間膨化材に対応し得る搬送手段を適用できるようになる。

また、前記搬送手段として、駆動プーリと従動プーリとを送り方向に適宜の間隔を空けて複数組配設する構成を適用した場合には、駆動プーリと従動プーリとによる挟持作用によって中間膨化材の軸回りの回転を規制した搬送が可能になる。

【0034】

また、前記搬送手段と支承部材の間にねじり成形機を設けた場合には、棒状形状に成形された中間膨化材に対して更にねじりを加えた形状の異なる膨化食品を製造することが可能になる。

【0035】

また、前記支承部材の上流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置を設け、食品接着料塗布装置の下流位置に、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置を設けた場合には、硬化途中の中間膨化材の表面に接着層を形成して前記乾燥粗砕物の付着を容易にし、棒状形状に成形した中間膨化材の表面に連続的に乾燥粗砕物を効率良く付着させることが可能になる。

また、前記支承部材の上流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置を設け、食品接着料第1塗布装置の下流位置に、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置を設け、乾燥粗砕物散布装置の下流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置を設けた場合には、硬化途中の中間膨化材の表面に接着層を形成して前記乾燥粗砕物の付着を容易にし、棒状形状に成形した中間膨化材の表面に連続的に乾燥粗砕物を効率良く付着させ、中間膨化材の表面に被膜を形成して前記乾燥粗砕物の剥離等を防止することが可能になる。

【0036】

また、本発明の膨化食品によれば、膨化食品を製造するための原料として穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用したことにより、穀物原料全体に添加物が均等に分布して添加物の偏在によって生ずる膨化食品の色ムラや味ムラが防止される。

また、従来の膨化食品は、長さが5〜20mmで、カール形状であったのに対して、本発明の膨化食品は、長さが20〜200mmで、棒状形状を有しているため、従来には存在しなかった長さと形状の新しい膨化食品を提供できるようになる。

【0037】

また、前記液体添加物を鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液とした場合には、従来にない新しい風味を膨化食品に持たせることが可能になり、鰹節、茶、野菜、果実はすべて天然食品またはその加工食品であるから、より健康的な膨化食品を提供できるようになる。

また、膨化食品の表面に鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物をまぶした場合には、前記鰹節、茶、野菜、果実等の風味だけでなく、食感や色感としてもこれらを味わうことができ、従来にない食感と色感を有する新しい膨化食品を提供できるようになる。

【0038】

また、前記膨化食品がねじり形状を有するように構成した場合には、従来には存在しなかった長さを有し、更にねじり形状を加えた新たな形状の膨化食品を提供できるようになる。

【発明の効果】

【0039】

本発明の膨化食品の製造方法、膨化食品の製造装置及び膨化食品によれば、カールを生じさせることなく、スティック状の膨化食品を効率良く製造でき、ねじり形状の採用によって、今までにない形状の膨化食品を提供できるようになる。また、液体添加物の採用によって穀物原料との混合が均一になって色ムラや味ムラの生じない商品価値の高い膨化食品を製造できるようになる。

また、液体添加物の材料として、鰹節、茶、野菜、果実等の天然食品ないしその加工品を使用した場合には、今までにない風味を有する膨化食品を提供できるようになり、乾燥粗砕物としても同様の材料を使用すれば、今までにない食感の膨化食品を提供できるようになる。

【図面の簡単な説明】

【0040】

【図1】本発明の膨化食品の第1の実施の形態を示す図で、膨化食品の3種類の態様(a)(b)(c)を示す斜視図である。

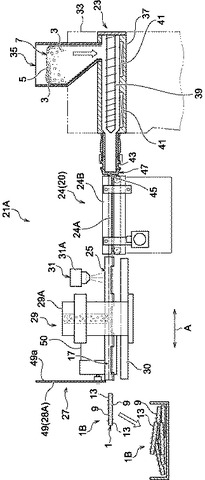

【図2】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の斜視図である。

【図3】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図4】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の正面図である。

【図5】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の平面図である。

【図6】本発明の膨化食品の製造装置の第2の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図7】本発明の膨化食品の製造方法の第1の実施の形態を示す図で、膨化食品の製造方法の各工程を示す模式図である。

【図8】本発明の膨化食品の製造方法における添加物含浸原料生成工程を示す図で、添加物含浸原料生成工程の第1の態様を示す模式図である。

【図9】本発明の膨化食品の製造方法における添加物含浸原料生成工程を示す図で、添加物含浸原料生成工程の第2の態様を示す模式図である。

【図10】本発明の膨化食品の製造方法における棒状成形工程と、食品接着料散布工程と、乾燥粗砕物散布工程を示す模式図である。

【図11】本発明の膨化食品の製造方法における棒状成形工程と、食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第2散布工程を示す模式図である。

【図12】本発明の膨化食品の製造装置の搬送コンベアの他の実施例を示す側面図である。

【図13】本発明の膨化食品の製造装置の食品接着料塗布装置の他の実施例を示す側面図である。

【図14】本発明の膨化食品の製造装置の食品接着料塗布装置の他の実施例を示す正面図である。

【図15】本発明の膨化食品の1〜7の実施例を図表化して示す説明図である。

【図16】本発明の膨化食品の8〜14の実施例を図表化して示す説明図である。

【図17】本発明の膨化食品の15〜20の実施例を図表化して示す説明図である。

【図18】本発明の膨化食品の1〜7の実施例の官能試験結果を示す説明図である。

【図19】本発明の膨化食品の8〜14の実施例の官能試験結果を示す説明図である。

【図20】本発明の膨化食品の15〜20の実施例の官能試験結果を示す説明図である。

【図21】本発明の膨化食品の製造装置の切断装置の他の実施例を示す平面図である。

【図22】本発明の膨化食品の第2の実施の形態を示す図で、膨化食品の3種類の態様(a)(b)(c)を示す斜視図である。

【図23】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図24】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段とねじり成形機を示す側面図である。

【図25】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段を示す正面図である。

【図26】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段とねじり成形機を示す平面図である。

【図27】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、切断装置を示す正面図である。

【図28】本発明の膨化食品の製造方法の第2の実施の形態を示す図で、膨化食品の製造方法の各工程を示す模式図である。

【発明を実施するための形態】

【0041】

以下、図示の実施の形態を例にとって本発明の(1)膨化食品の製造装置、(2)膨化食品の製造方法、(3)膨化食品の順で具体的に説明する。

【0042】

(1)膨化食品の製造装置(図2〜6、図12、21及び図23〜27参照)

本発明の膨化食品の製造装置21は、押出し成形機23と、搬送手段20と、切断装置27とを備えることによって基本的に構成されている。また、以下詳述する(A)第1の実施の形態と(B)第2の実施の形態と(C)第3の実施の形態では、切断装置27の支承部材25の上方に乾燥粗砕物散布装置29と、1基ないし2基の食品接着料塗布装置31と、が設けられており、(C)第3の実施の形態では搬送手段20と支承部材25との間にねじり成形機22が更に設けられている。

以下、(A)第1の実施の形態と(B)第2の実施の形態と(C)第3の実施の形態の3つの実施の形態を例にとって、膨化食品の製造装置21における前記各構成部材について具体的に説明する。

【0043】

(A)第1の実施の形態(図2〜5、図12、21及び図1(b)参照)

第1の実施の形態に係る膨化食品の製造装置21Aは、図1(b)に示す膨化食品1Bを製造することができる装置であり、図3に示すように支承部材25の上方の上流側に膨化食品1の表面に接着層13を形成するためのスプレーノズル31Aが設けられており、該スプレーノズル31Aの下流位置に乾燥粗砕物9を振りかけるための粗砕物散布フィーダー29が設けられている。尚、図1(a)に示す膨化食品1Aを製造することができる装置の場合は、食品接着料塗布装置31や乾燥粗砕物散布装置29は不要であり、これらを備えていない構成としても、また、備えていて使用しない構成としても良い。

【0044】

押出し成形機23としては、エクストルーダーが一例として使用できる。エクストルーダーは1軸のものと2軸のものがあり、いずれのものも使用可能であるが、本実施の形態では1軸のエクストルーダーを使用している。1軸のエクストルーダーは、小型で多品種少量生産に適しており、品替えが短時間で可能な点で有利である。

該押出し成形機23は、筺体33の上部に前記添加物含浸原料7を投入するための上面が開放された角箱状の原料投入口35を備えている。また、筺体33の内部には、筒体37が前後方向Aに延びるように横に置いた状態で設けられており、該筒体37の中心には、投入された添加物含浸原料7を撹拌混合しながら先端部に向けて搬送するスクリュー39が回転可能な状態で設けられている。

【0045】

また、前記筒体37の周囲には、投入された添加物含浸原料7を加熱するヒータ41が設けられている。尚、エクストルーダーには投入された添加物含浸原料7を加熱するヒータを用いず、摩擦熱で加熱を行うものがあり、これも使用可能である。前記筒体37の先端部には該先端部に搬送されてきた加熱混合された添加物含浸原料7を加圧する加圧部43が設けられている。

また、前記加圧部43の先端には、加圧部43で加圧された添加物含浸原料7を一挙に外部に放出して膨化させる所定形状の吐出口45を有するダイ47が設けられている。

【0046】

そして、このような構成部材を備える押出し成形機23の先端部の前記ダイ47の下流位置に前述した搬送手段20の一例として搬送コンベア24が設けられている。

搬送コンベア24としては、ベルトコンベア24Aが一例として挙げられる。ベルトコンベア24Aは、駆動源である駆動モータと、減速機、該減速機の出力軸に接続される一対のプーリと、コンベアベルトと、を備えることによって構成されている。ベルトコンベア24Aはダイ47から吐出される硬化前の中間膨化材17を所定長さに亘って支承するとともに搬送するようになっている。ベルトコンベア24Aの上面には、ベルトコンベア搬送方向に指向させて平行に配置された一対のガイド板24Bが設けられており、硬化前の中間膨化材17は一対のガイド板24Bに挟み込まれた状態で搬送されることで、直線状に成形される。また、図示はしないが、ガイド板24Bは、コンベアベルト側に設けても良く、溝状に形成することも可能である。

尚、搬送コンベア24としては、図12に示すように、ローラコンベア24Cによって構成してもよい。ローラコンベア24Cは、駆動源である駆動モータと、減速機、該減速機の出力軸に接続されるローラ駆動機構と、複数のローラとを、備えることによって構成されている。ローラコンベア24Cはダイ47から吐出される硬化前の中間膨化材17を所定長さに亘って支承するとともにローラを回転させて搬送するようになっている。ローラコンベア24Cの上面には、ローラコンベア走行方向に指向させて平行に配置された一対のガイド板24Bが設けられており、これによって、硬化前の中間膨化材17は一対のガイド板24Bに挟み込まれた状態で引き出される。

【0047】

そして、前記搬送コンベア24等の搬送手段20の下流位置に前述した切断装置27が設けられている。

切断装置27には、まず、支承部材25が設けられている。支承部材25は、一例として図4に示すようなV字形断面を有する樋状の部材で搬送手段20の端部から搬出される中間膨化材17を支承する部材である。

【0048】

前記支承部材25の下流位置には、前記支承部材25の端部から突出する硬化後の中間膨化材17に作用して中間膨化材17を切断する一例として切断羽根49と、該切断羽根49を回転させるモータ50と、を備えた切断機28Aが設けられている。

尚、切断機28は、前記切断機28Aの切断羽根49に代えて、丸ナイフや後述する第3の実施の形態の切断機28Bのような丸鋸状の回転刃を回動または昇降させる構成としても良い。この場合は、きれいな切断面が得られる効果がある。

また、切断装置27の処理能力が増加すると、切断羽根49等の腹面49aに中間膨化材17が強く接触してエクストルーダー出口から吐出された中間膨化材17が行き場を失って上方に曲がってしまう。このため、図21に示すように、切断羽根49等をシリンダ51やモータ(図示なし)により中間膨化材17の進行方向に膨化食品1の製造される速度で移動しながらカットし、元に戻る構成を採用することが好ましい。これにより、こぶ形や山形でない直線状の膨化食品1が製造できる効果がある。

【0049】

また、本実施の形態では、前記支承部材25は搬送手段20の搬送方向に長く形成されており、その上流位置には、中間膨化材17の表面に食品接着料11を塗布する食品接着料塗布装置31が設けられ、食品接着料塗布装置31の下流位置には、中間膨化材17の表面に乾燥粗砕物9を振りかける乾燥粗砕物散布装置29が設けられる。また、支承部材25には部分的に穴があけられており、下方には食品接着料や乾燥粗砕物を集めて再利用するためのトレイ30が配置されている。

【0050】

食品接着料塗布装置31としては、スプレーノズル31Aが一例として設けられている。該スプレーノズル31Aは、エアー式のもので図示しないコンプレッサーや食品接着料11のタンクと接続されており、硬化途中の中間膨化材17の表面に食品接着料11を散布して該中間膨化材17の表面に接着層13を形成する。尚、エアー式にかえてエアレス式のものが使用可能である。

尚、食品接着料塗布装置31としては、前記実施例に限られず、図13及び図14に示すように、ローラー塗布装置32によって構成されていてもよい。ローラー塗布装置32は、上方に食品接着料11を収容するホッパー32Aを備え、下方に食品接着料11を塗布するスポンジローラー32Bを備える構造のものが一例として使用可能である。

前記スポンジローラー32Bは回転しながら、硬化途中の中間膨化材17の表面に食品接着料11を塗布して該中間膨化材17の表面に接着層13を形成する。

【0051】

また、前記支承部材25の上方の食品接着料塗布装置29としては、パーツフィーダー29Aが一例として挙げられる。パーツフィーダー29Aは、乾燥粗砕物9を収容する円形ボウルと、これに振動を与える振動部と、を備え、乾燥粗砕物9を一定量づつ取り出して樋を介して中間膨化材17の表面に乾燥粗砕物9を振りかける構造のものである。尚、食品接着料塗布装置29は、前記の実施例に限られるものではなく、例えば、図示はしないが、上方に乾燥粗砕物9を収容するホッパーを備え、下方に乾燥粗砕物9を散布する散布スクリューを備える粗砕物散布フィーダーを使用することもできる。

【0052】

そして、このようにして構成される第1の実施の形態に係る膨化食品の製造装置21Aによれば、前記搬送コンベア24を設けたことにより、中間膨化材17のカール傾向が防止されて従来存在しなかった20mmを超える長さの棒状形状の中間膨化材17の成形が可能になる。

また、前記押出し成形機23に投入する原料として前述した添加物含浸原料7を使用したことにより添加物の偏在によって生ずる膨化食品1の色ムラや味ムラが防止される。

【0053】

更に、本実施の形態によれば膨化食品1の表面に乾燥粗砕物9を付着させた図1(b)に示す膨化食品1Bが製造できるから、液体添加物5によって付与される鰹節、茶、野菜、果実等の風味だけでなく、乾燥粗砕物9によって食感や色感が付与されて、従来にない新しいタイプの膨化食品1を提供できるようになる。

また、前記接着層13を設けることによって膨化食品1の表面への乾燥粗砕物9の付着が強固になる。

【0054】

(B)第2の実施の形態(図6参照)

第2の実施の形態に係る膨化食品の製造装置21Bは、図1(c)に示す膨化食品1Cを製造することができる装置であり、図6に示すように支承部材25の上方の上流位置に食品接着料第1塗布装置として膨化食品1の表面に接着層13を形成するためのスプレーノズル31Aが設けられている。

また、前記スプレーノズル31Aの下流位置に乾燥粗砕物散布装置としてパーツフィーダー29が設けられており、該パーツフィーダー29の下流位置に食品接着料第2塗布装置として膨化食品1の表面に被膜15を形成するためのスプレーノズル31Bが設けられている。

【0055】

尚、支承部材25の上方の下流位置に設けられる被膜15形成用のスプレーノズル31Bを除く、他の構成については、前記第1の実施の形態による膨化食品の製造装置21Aと同様であるので、ここでは前記第1の実施の形態と相違する被膜15形成用のスプレーノズル31Bの構成とその作用、効果を中心に説明する。

被膜15形成用のスプレーノズル31Bとしては、前記接着層13形成用のスプレーノズル31Aと同様の構造のスプレーノズルが採用でき、該スプレーノズル31Bによって散布する食品接着料11としても前記接着層13形成用のスプレーノズル31Aで使用する食品接着剤11と同様のものが使用可能である。

【0056】

前記食品接着料11は、被膜15を形成する目的で使用する食品接着料11であるから、膨化食品1の表面に艶を出したり、フレーバーを保持したり、膨化食品1の表面に付着させた乾燥粗砕物9の発色を向上させる効果もある。

そして、このようにして構成される第2の実施の形態に係る膨化食品の製造装置21Bによっても、前記第1の実施の形態に係る膨化食品の製造装置21Aと同様の作用、効果が発揮でき、更に本実施の形態の場合には、膨化食品1の外観を整えたり、美しく見せることが可能になり、また、膨化食品1の保存性を向上させて商品価値を高めることが可能になる。

【0057】

(C)第3の実施の形態(図22及び図23〜27参照)

第3の実施の形態に係る膨化食品の製造装置21Cは、後述する図22(b)に示す膨化食品101Bを製造することができる装置であり、前述した第1の実施の形態に係る膨化食品の製造装置21Aにおいて採用した搬送コンベア24に代えて駆動プーリ26Aと従動プーリ26Bを使用した別途の搬送手段20を採用した点と、該搬送手段20と前記支承部材25との間にねじり成形機22を設置した点と、切断装置27の切断機28として回転刃28aを使用した切断機28Bを採用した点で前記第1の実施の形態と構成を異にしている。

【0058】

従って、ここでは前記第1の実施の形態と同様の構成については説明を省略し、第3の実施の形態特有の前記3つの構成を中心に説明する。

(i)搬送手段の構成(図24〜26参照)

本実施の形態では、搬送手段20が前述した押出し成形機23から押し出された中間膨化材17を挟持して搬送する駆動プーリ26Aと従動プーリ26Bとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されている。

【0059】

具体的には、一例として側面視L字状の垂直フレーム103Aと水平フレーム103Bとを備える支持フレーム103に対して、垂直フレーム103Aの上流側にプーリフレーム105とモータフレーム107を配設し、前記プーリフレーム105に対して下方に4個の駆動プーリ26Aを適宜の間隔を空けて配設すると共に、これらの中間位置の上方に3個の従動プーリ26Bを配設することによって構成されている。

尚、上下に配設される駆動プーリ26Aと従動プーリ26Bの外周面の中央には、一例として半円形断面状にえぐられた周溝109Aと109Bがそれぞれ形成されており、該搬送手段20の搬入側ないし搬出側からこれらの周溝109Aと109Bを覗くと、両者の間に図25に示すように一例として円形断面の搬送規制空間Sが形成されるようになっている。

【0060】

因みに、本実施の形態では、押出し成形機23のダイ47の吐出口45の形状から四角形断面をした中間膨化材17が45°傾いた状態で押し出されるため、当該45°傾いた傾斜姿勢を保った状態で前記搬送規制空間S内を中間膨化材17が進むことになる。

また、前記モータフレーム107にはモータ111が取り付けられており、該モータ111の出力軸に取り付けられているモータプーリ113の回転が一例として円形断面のプーリベルト115を介して前記4個の駆動プーリ26Aに対して同方向同速度の回転として伝達されるように構成されている。

【0061】

(ii)ねじり成形機の構成(図24〜26参照)

また、前記支持フレーム103の水平フレーム103Bの上方には、支持ポスト117が立ち上げられており、該支持ポスト117の上部に取り付けられている一例として矩形板状の支持板119に対してねじり成形機22が取り付けられている。

ねじり成形機22は、中間膨化材17の送り方向に軸心を一致させた状態で延びる一例として円筒状の回転筒体121と、該回転筒体121を前記支持板119上に回転自在に配設するための軸受123と、前記回転筒体121の一端に取り付けられている回転プーリ125と、ベルト127を介して前記回転プーリ125と接続されるモータプーリ129と、該モータプーリ129を回転駆動するモータ131と、を備えることによって一例として構成されている。

【0062】

(iii)切断機の構成(図27参照)

また、本実施の形態では、前記ねじり成形機22の下流に前述した支承部材25が配設されており、該支承部材25の下流に回転刃28aを備える切断機28Bが配設されている。

切断機28Bは、一例として高さの低い1本の垂直フレーム133aとベースフレームとなる水平フレーム133bとを備える支持フレーム133を有しており、高さの低い垂直フレーム133aの上部に昇降ベース135が配設されている。

【0063】

前記昇降ベース135の上部には、揺動支点139を介して揺動フレーム141が揺動自在に接続されており、該揺動フレーム141に対して図示しないモータによって回転駆動される一例として丸鋸刃状の回転刃28aが回転自在に装着されている。

また、前記昇降ベース135の基部には昇降シリンダ143の本体部が接続されており、前記揺動フレーム141には昇降シリンダ143のシリンダロッドの先端部が接続されている。

【0064】

そして、このようにして構成される第3の実施の形態に係る膨化食品の製造装置21Cによっても、前記第1の実施の形態に係る膨化食品の製造装置21Aと同様の作用、効果が発揮でき、更に本実施の形態の場合には、搬送規制空間Sによって基端部の姿勢が保持された中間膨化材17の繰出し端に対して前記ねじり成形機22の回転筒体121の内周面が摩擦接触することによって、当該中間膨化材17にねじりを生じさせてねじられた形状の図22(b)に示す膨化食品111Bを製造することが可能になる。

【0065】

(2)膨化食品の製造方法(図7〜11及び図28参照)

本発明の膨化食品の製造方法は、(A)添加物含浸原料生成工程61と、(B)中間膨化材生成工程63と、(C)棒状成形工程65と、(D)切断工程67と、を備えることによって基本的に構成されている。

尚、前記構成は図1(a)に示す膨化食品1Aを製造する場合に必要になる構成であり、図1(b)に示す膨化食品1Bを製造する場合には図10に示す(E)食品接着料散布工程69と、(F)乾燥粗砕物散布工程71と、が必要になる。

【0066】

また、図1(C)に示す膨化食品1Cを製造する場合には、図11に示す(G)食品接着料第1散布工程73と、(H)乾燥粗砕物散布工程75と、(I)食品接着料第2散布工程77と、が必要になり、後述する図22に示す膨化食品101A、101B、101Cを製造する場合には、前記と同様の棒状成形工程65‘と切断工程67’の間にねじり成形工程66が必要になる。

以下、これらの各工程を図7〜11に示す〔I〕第1の実施の形態と、図28に示す〔II〕第2の実施の形態に分けて、図面に基づいて具体的に説明する。尚、図7では、本発明の第1の実施の形態の膨化食品の製造方法を構成している前記各工程の全体構成を図示しており、図8、9では、前記添加物含浸原料生成工程61の具体的な態様を第1の態様61Aと第2の態様61Bとに分けて図示している。

【0067】

図10では、前記棒状形成工程65と同時並行して実行される前述した食品接着料散布工程69と、乾燥粗砕物散布工程71と、が図示されている。

また、図11では、前記棒状成形工程65と同時並行して実行される前述した食品接着料第1散布工程73と、乾燥粗砕物散布工程75と、食品接着料第2散布工程77と、が図示されている。

また、図28では、本発明の第2の実施の形態の膨化食品の製造方法を構成している前記各工程の全体構成が図示されている。

【0068】

〔I〕第1の実施の形態(図7〜11参照)

(A)添加物含浸原料生成工程(図7及び図8、9参照)

添加物含浸原料生成工程61は、穀物原料3に液体添加物5を含浸させて添加物含浸原料7を生成する工程である。

具体的には、図8に示す(i)第1の態様61Aと、図9に示す(ii)第2の態様61Bのいずれかの態様をとることができる。

(i)第1の態様(図8参照)

第1の態様に係る添加物含浸原料生成工程61Aは、液体添加物5を入れた容器Bに穀物原料3を所定時間浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料7を生成する工程である。

【0069】

具体的には、図8に示すように液体添加物5を入れた容器Bに一昼夜程度、穀物原料3を浸漬し、浸漬終了後水を切って軽く脱水してから熱風乾燥機81にかける。

熱風乾燥機81で含水率が13〜15%程度になるまで乾燥させ、乾燥して得られたものが添加物含浸原料7となる。

尚、添加物含浸原料7の味付け状態等は、前記液体添加物の濃度と浸漬時間を調整して適宜、設定する。

【0070】

(ii)第2の態様(図9参照)

第2の態様に係る添加物含浸原料生成工程61Bは、液体添加物5と穀物原料3を容器Bに入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料7を生成する工程である。

具体的には、図9に示すように液体添加物5と穀物原料3を容器Bに入れてα化する程度にボイルし、ボイル後水を切って軽く脱水してから熱風乾燥機81にかける。

【0071】

熱風乾燥機81で含水率13〜15%程度になるまで乾燥させ、乾燥して得られたものが添加物含浸原料7となる。

尚、前記「α化」とは、一般にデンプンが加熱によって湖化することを意味し、ここでは、液体添加物5と穀物原料3の混合原料がボイルされることによって糊状になることを意味する。

また、添加物含浸原料7の味付け状態等は、前記液体添加物の濃度を調整することによって適宜、設定する。

【0072】

(B)中間膨化材生成工程(図7参照)

中間膨化材生成工程63は、生成された添加物含浸原料7を押出し成形機23に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材17を生成する工程である。

本工程63は、従来の膨化食品の製造方法でも採用されている工程である。しかし、従来の膨化食品の製造方法では、押出し成形機23に穀物原料と固形添加物を別々に投入して押出し成形機23内において加熱撹拌する過程で混合していた。

【0073】

これに対し、本発明の膨化食品の製造方法では、本工程63において押出し成形機23に投入する原料として、穀物原料3に予め液体添加物5を含浸させた前記添加物含浸原料生成工程61で生成された添加物含浸原料7を使用している。

従って、本工程63によって生成される中間膨化材17は、穀物原料3と液体添加物5が均一に混ざり合った、色ムラや味ムラのない中間膨化材になっている。

また、本工程63によって生成される中間膨化材17の断面形状は、前記ダイ47の吐出口45の形状を変えることによって、丸形、角形、星形等、種々の形状に設定することが可能である。

【0074】

(C)棒状成形工程(図7参照)

棒状成形工程65は、生成された硬化前の中間膨化材17を搬送コンベアによって直線状に引き出しながら硬化させ棒状形状に成形する工程である。

即ち、押出し成形機23から未硬化の中間膨化材17をそのまま吐出させると、カールしてしまって長さが20mmを超える膨化食品1を従来は製造することができなかったが、本実施の形態では、本工程65を設けることによって長さが20mmを超える棒状形状の膨化食品1を製造することが可能になっている。

【0075】

具体的には、未硬化の中間膨化材17の自重による垂れ下がりをベルトコンベア24Aによって下方から支承することによって防止している。従って、押出し成形機23から押し出される中間膨化材17は、下方のベルトコンベア24Aによって支承されながら搬送され、ガイド板24Bによって案内されてベルトコンベア24Aの搬送方向に移動しながら順次硬化して棒状形状に成形されて行くことになる。

【0076】

(D)切断工程(図7参照)

切断工程67は、棒状形状に成形された硬化後の中間膨化材17を所定長さに切断する工程である。

本工程67は、従来の膨化食品の製造方法でも採用されている工程である。しかし、従来の膨化食品の製造方法では、押出し成形機23から吐出された直後の未硬化の中間膨化材に対して本工程を適用したのに対して、本発明の膨化食品の製造方法では前記棒状成形工程65を経た硬化後の棒状形状の中間膨化材17に対して本工程67が適用されるように構成されている。

【0077】

従って、本工程67を経て製造される膨化食品1は、従来は製造することができなかった長さが20mmを超える棒状形状の膨化食品1であり、新しいタイプの膨化食品1の商品開発に寄与することが大いに期待できる。

尚、本工程67によって所定長さに切断された膨化食品1は、例えば横ピロー包装機等で数本ずつに包装され、更に包装されたものを数個ずつカートンに詰めて梱包されて出荷される。

【0078】

(E)食品接着料塗布工程(図10(a)参照)

食品接着料塗布工程69は、前記棒状成形工程65に続いて実行される工程で、中間膨化材17の表面に食品接着料11を散布して接着層13を形成する工程である。

具体的には、前記食品接着料塗布装置としてのスプレーノズル31Aを使用して硬化途中の中間膨化材17に対して食品接着料11を噴霧して中間膨化材17の表面に接着層13を形成する。

【0079】

(F)乾燥粗砕物散布工程(図10(b)参照)

乾燥粗砕物散布工程71は、前記食品接着料塗布工程69の次に実行される工程で、前記食品接着料11が散布された中間膨化材17の表面に乾燥粗砕物9を振りかける工程である。

具体的には、前記パーツフィーダー29の円形ボウルに収容されている乾燥粗砕物9を、振動部を振動させることによって下方を移動する中間膨化材17の表面に振りかけて、前工程69で形成した接着層13に付着させる。

【0080】

また、本工程で使用する乾燥粗砕物9はマイクロ波減圧乾燥機83を使用して所定含水率になるまで乾燥させたものを粗砕したものである。

以下、前記切断工程67に移行して所定長さに切断されれば、図1(b)に示す膨化食品1の表面に乾燥粗砕物9がまぶされた膨化食品1Bが得られ、前述した包装、梱包形態を経て出荷される。

【0081】

尚、図1(c)に示す膨化食品1Cを製造する場合には、前述した図10(a)に示す(E)食品接着料塗布工程69と、図10(b)に示す(F)乾燥粗砕物散布工程71に代えて図11(a)(b)(c)に示す(G)食料接着料第1塗布工程73と、(H)乾燥粗砕物散布工程75と、(I)食品接着料第2塗布工程77と、が適用される。

(G)食品接着料第1塗布工程(図11(a)参照)

食品接着料第1塗布工程73は、前記図10(a)に示す食品接着料塗布工程69と同様の工程である。即ち、この工程73は前記棒状成形工程65に続いて実行される工程で、中間膨化材17の表面に食品接着料11を塗布して接着層13を形成する工程である。

【0082】

(H)乾燥粗砕物散布工程(図11(b)参照)

乾燥粗砕物散布工程75は、前記図10(b)に示す乾燥粗砕物散布工程71と同様の工程である。即ち、この工程75は、前記食品接着料第1塗布工程73の次に実行される工程で、前記食品接着料11が塗布された中間膨化材17の表面に乾燥粗砕物9を振りかける工程である。

【0083】

(I)食品接着料第2塗布工程(図11(c)参照)

食品接着料第2塗布工程77は、前記乾燥粗砕物散布工程75の次に実行される工程で、前記乾燥粗砕物9が振りかけられた中間膨化材17の表面に食品接着料11を塗布して被膜15を形成する工程である。

具体的には、前記食品接着料塗布装置としてスプレーノズル31Bを使用して硬化途中の中間膨化材17に対して食品接着料11を噴霧して中間膨化材17の表面に前記乾燥粗砕物9を覆う被膜15を形成する。

【0084】

そして、前記被膜15が形成された中間膨化材17は、硬化しながら下流の切断工程67に運ばれ、切断装置27によって所定長さに切断されることによって図1(C)に示す膨化食品1の表面に乾燥粗砕物9がまぶされ、更にその表面に被膜15が形成された膨化食品1Cが得られ、前述した包装、梱包形態を経て出荷される。

そして、このような本発明による第1の実施の形態に係る膨化食品の製造方法によれば、従来の膨化食品には見られなかった図1(a)(b)(c)に示すような斬新な形状を有する膨化食品1が提供できるようになる。また、このようにして製造された膨化食品1は全体に亘って色ムラや味ムラのない商品価値の高い膨化食品として市場に提供される。

【0085】

〔II〕第2の実施の形態(図28参照)

本発明の第2の実施の形態に係る膨化食品の製造方法は、図28に示すように前述した第1の実施の形態と同様の(A)添加物含浸原料生成工程61と、(B)中間膨化材生成工程63と、(E)食品接着料塗布工程69と、(F)乾燥粗砕物散布工程71と、を備えており、(C)棒状成形工程65と(D)切断工程67については、これらの一部の構成を変更した(C’)棒状成形工程65’と(D’)切断工程67’として適用している。

また、前記(C’)棒状成形工程65’と(D’)切断工程67’の間に(J)ねじり成形工程66を新たに追加しており、前述した(A)、(B)、(C’)、(D’)、(J)、(E)、(F)を順次実行することによって本実施の形態に係る膨化食品の製造方法は構成されている。

【0086】

従って、ここでは前記第1の実施の形態と共通する(A)、(B)、(E)、(F)の4つの工程については説明を省略し、前記第1の実施の形態と相違する(C’)、(D’)、(J)の3つの工程を中心に説明する。

(C’)棒状成形工程(図28参照)

棒状成形工程65’は、生成された硬化前の中間膨化材17を駆動プーリ26Aと従動プーリ26Bによって挟持しながら直線状に引き出して硬化させ棒状形状に成形する工程である。

【0087】

即ち、押出し成形機23から未硬化の中間膨化材17をそのまま吐出させると、カールしてしまって長さが20mmを超える膨化食品1を従来は製造することができなかったが、本実施の形態では、本工程65’を設けることによって長さが20mmを超える棒状形状の膨化食品1を製造することが可能になっている。

具体的には、未硬化の中間膨化材17の自重による垂れ下がりを駆動プーリ26Aと従動プーリ26Bとによって形成される搬送規制空間S内に中間膨化材17の繰出し端を進入させることによって、中間膨化材17の姿勢を保持した状態で防止し、当該中間膨化材17は搬送規制空間S内を移動しながら順次硬化して棒状形状に成形されて行く。

【0088】

(J)ねじり成形工程(図28参照)

ねじり成形工程66は、棒状形状に成形された硬化途中の中間膨化材17の繰出し端にねじり回転を付与してねじり形状にする工程である。

即ち、前記(C’)棒状成形工程65’によって棒状形状に成形された硬化途中の中間膨化材17は、基端部側が前述した駆動プーリ26Aと従動プーリ26Bによって保持された状態でその繰出し端が回転筒体121内に進入する。

【0089】

前記回転筒体121はモータ131によってモータプーリ129、ベルト127、回転プーリ125を介して所定方向に所定の回転速度で回転しており、当該回転筒体121内に進入した前記中間膨化材17の繰出し端は、回転筒体121の内壁面との間の摩擦力によって所定方向に所定回数、ねじられて行く。

また、前記ねじり成形が実行されている際にも中間膨化材17の硬化は進行するため、そのままねじられた形状の棒状形状の中間膨化材17として次の(D’)切断工程に送られる。

【0090】

(D’)切断工程(図28参照)

切断工程67’は、ねじり成形された硬化後の中間膨化材17を所定長さに切断する工程である。

即ち、前記(J)ねじり成形工程66によってねじられた形状のまま硬化した中間膨化材17は、支承部材25によって水平に支持された状態で送り方向に搬送され、支承部材25の終端に達する。そして、所定のタイミングで昇降シリンダ143が収縮して揺動フレーム141を下方に揺動させ、該揺動フレーム141に搭載されている回転刃28aを上方から前記中間膨化材17に作用させて所定の長さに切断する。

【0091】

従って、本工程67’を経て製造される膨化食品1は、従来は製造することができなかった長さが20mmを超える棒状形状の膨化食品1であり、更に、前記(J)ねじり成形工程66によってねじられた形状に成形されているので、従来には存在しなかった新しいタイプの膨化食品1として提供されるようになる。

そして、本工程67’によって所定長さに切断され、ねじられた形状の膨化食品1は、例えば横ピロー包装機等で数本ずつに包装され、更に包装されたものを数個ずつカートンに詰めて梱包されて出荷する。

【0092】

(3)膨化食品(図1、図22及び図15〜図20参照)

本発明の膨化食品1は、穀物原料3に液体添加物5を含浸させて得られる添加物含浸原料7を使用して製造されており、直径ないし1辺の長さが一例として5〜15mmで、長さが20mmを超えるもので、一例として20〜200mmの棒状形状を有している。

【0093】

穀物原料3としては、玄米、黒米、もち米、もちきび、小豆、黒豆、もちあわ、とうもろこし、はと麦、アマランサス、黒ごま、大麦、そば米、ホワイトソルガム等、種々の穀物が使用でき、これらの穀物を単独で使用しても良いし、複数種の穀物をブレンドして使用しても良い。本実施の形態では一例として玄米を使用している。

【0094】

液体添加物5としては、鰹節等のエキスの希釈液、茶、野菜、果実等の搾り汁の希釈液、茶、野菜、果実等の煮汁(抽出液)、前記のものに塩や砂糖等の調味料を加えた調味液等が使用できる。

また、前記穀物原料3に液体添加物5を含浸させて得られる添加物含浸原料7を生成するには、後述する液体添加物5中への穀物原料3の浸漬やボイル後、乾燥させる手法が一例として適用可能である。

【0095】

また、図1に本発明の第1の実施の形態に係る膨化食品1が図示されており、図1(a)に示す膨化食品1Aのように膨化して得られたものを単に所定長さに切断したものでも良いし、図1(b)(c)に示す膨化食品1B、1Cのように膨化食品1の表面に乾燥粗砕物9をまぶしたものであっても良い。

因みに、図1(b)に示す膨化食品1Bでは、膨化食品1の表面に食品接着料11によって形成される接着層13を設け、該接着層13の表面に乾燥粗砕物9を付着させた態様を図示しており、図1(c)に示す膨化食品1Cでは、前記図1(b)に示す膨化食品1Bに対して更に食品接着料11によって形成される被膜15を設けた態様が図示されている。

【0096】

また、図22に本発明の第2の実施の形態に係る膨化食品1が開示されており、図22(a)に示す膨化食品101Aのように棒状に成形され、ねじられた形状の中間膨化材17を端に所定長さに切断したものであってもよいし、図22(b)(c)に示す膨化食品101B、101Cのように膨化食品1の表面に乾燥粗砕物9をまぶしたものであってもよい。

因みに、図22(a)に示す膨化食品101Bでは、膨化食品1の表面に食品接着料11によって形成される接着層13を設け、該接着層13の表面に乾燥粗砕物9を付着させた態様を図示しており、図22(C)に示す膨化食品101Cでは、前記図22(b)に示す膨化食品101Bに対して更に食品接着料11によって形成される被覆15を設けた態様が図示されている。

【0097】

また、乾燥粗砕物9としては、鰹節、茶、野菜、果実等をマイクロ波減圧乾燥機83等を使用して、例えば10%以下の含水率になるまで乾燥させて、乾燥後粗砕したものが使用できる。

また、食品接着料11としては、砂糖液やデンプン等を主体とした天然の食用糊等が使用可能であり、一例として株式会社ヤマホ製の「アラレラック」(商品名)が好適に使用できる。この食用糊は、主原料が甘藷澱粉で、無色透明で僅かな甘味があり、速乾性で効率的な食品接着が可能である。

【0098】

そして、このようにして構成される本発明の膨化食品1の実施例としては、図15〜17に示す実施例1〜20を一例として挙げることができる。

このうち、図15に示す、実施例1〜7は、玄米を調味液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造するプレーンタイプの膨化スナックである。

すなわち、実施例1では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用した鰹節ベースの膨化食品(1)を例示している。

また、実施例2では、添加物含浸原料7として、玄米を緑茶の抽出液でボイル後乾燥させたものを使用したお茶ベースの膨化食品(2)を例示している。

【0099】

また、実施例3〜7では、添加物含浸原料7として、玄米を果実や野菜の搾り汁の希釈液でボイル後乾燥させたものを使用し、みかんベースの膨化食品(3)、とまとベースの膨化食品(4)、ブルーベリーベースの膨化食品(5)、しょうがベースの膨化食品(6)、いちごベースの膨化食品(7)がそれぞれ例示されている。

【0100】

図16に示す、実施例8〜14は、玄米を調味液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造する膨化スナックの表面に食品糊(商品名アラレラック)を噴霧し、鰹節や茶、野菜、果実等の粗砕品を散布したコーティングタイプの商品であり、膨化食品とコーティングする粗砕品は同系統のものを使用する。

すなわち、実施例8では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、鰹削り節の粗砕品を使用した鰹節ベースの膨化食品(8)を例示している。

また、実施例9では、添加物含浸原料7として、玄米を緑茶の抽出液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用したお茶ベースの膨化食品(9)を例示している。

【0101】

また、実施例10〜14では、添加物含浸原料7として、玄米を果実や野菜の搾り汁の希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した果実や野菜の粗砕品を使用したみかんベースの膨化食品(10)、とまとベースの膨化食品(11)、ブルーベリーベースの膨化食品(12)、しょうがベースの膨化食品(13)、いちごベースの膨化食品(14)がそれぞれ例示されている。

【0102】

図17に示す、15〜20の実施例15〜20は、玄米を鰹エキスの希釈液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造する膨化スナックの表面に食品糊(商品名アラレラック)を噴霧し、鰹節以外の茶、野菜、果実等の粗砕品を散布したコーティングタイプの商品であり、膨化食品とコーティングする粗砕品は別系統のものを使用する。

すなわち、実施例15では、添加物含浸原料7として、玄米を、鰹エキスの希釈液でボイル後乾燥させたものを使用し乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用した鰹節ベースの膨化食品(8)を例示している。

また、実施例16〜20では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用した鰹節ベースの膨化食品(16)、マイクロ波減圧乾燥したとまとの粗砕品を使用した鰹節ベースの膨化食品(17)、マイクロ波減圧乾燥したブルーベリーベースの粗砕品を使用した鰹節ベースの膨化食品(18)、マイクロ波減圧乾燥したしょうがベースの粗砕品を使用した鰹節ベースの膨化食品(19)、マイクロ波減圧乾燥したいちごベースの粗砕品を使用した鰹節ベースの膨化食品(20)がそれぞれ例示されている。

尚、前記8〜20の実施例のコーティング商品については、乾燥粗砕物9の表面に食品糊を再噴霧して皮膜15を形成した商品もある。

【0103】

次に、本実施の形態により製造された膨化食品の効果を試すために行った官能試験の内容と結果について説明する。

まず、本試験では、前記の1〜20実施例の膨化食品について外観、食感、匂い、味、総合評価の官能試験を5点評価法で行った。評価は「5段階評価で+2:非常に良い、+1:良い、0:普通、−1:悪い、−2:非常に悪い」で行った。

その結果、実施例1〜7のプレーン商品では、かつお、お茶、みかん、生姜、いちごについては外観、食感、匂い、味、総合評価とも普通以上で良いとの評価が得られた。とまと、ブルーベリーについては、外観、食感は良いが、匂い、味は薄く、総合評価では評価が低かった。

また、実施例8〜14の同系統の素材を使用したコーティング商品では、かつお、お茶、みかん、生姜、いちごについては外観、食感、匂い、味、総合評価ともプレーン商品よりも高評価が得られた。とまと、ブルーベリーについては、プレーン商品と同様外観、食感は良いが、匂い、味は薄く、総合評価では評価がやや低かった。

また、実施例15〜20のかつお味のプレーン商品に鰹節以外の粗砕品を振りかけたコーティング商品では、お茶、みかん、生姜については、かつお味と粗砕品がマッチし、外観、食感、匂い、味、総合評価とも高評価が得られた。とまと、ブルーベリー、いちごについては、プレーン商品と同様外観、食感は良いが、匂い、味は薄く、総合評価ではかつお味と粗砕品がマッチせず評価が低かった。

尚、前記同系統の素材を使用したコーティング商品またはかつお味のプレーン商品に鰹節以外の粗砕品を振りかけたコーティング商品に再度食品接着料を塗布したものについて、官能試験を行った。その結果、再度食品接着料を塗布すると、粗砕品の接着が強くなり僅かな甘味が感じられるが、外観、食感、匂い、味等に変化はなかった。

これらの結果から、スティック状の今までにない形状の膨化食品であって、色ムラや味ムラの生じない商品価値の高い膨化食品が得られ、また、鰹節、茶、野菜、果実等の天然食品ないしその加工品により今までにない風味を有する膨化食品が得られ、乾燥粗砕物としても同様の材料を使用すれば、外観、食感、匂い、味等に優れた膨化食品が得られることが判明した。

【0104】

尚、本発明の膨化食品1、膨化食品の製造装置21及び膨化食品の製造方法は、前記の実施の形態のものに限定されずその発明の要旨内での変更が可能である。例えば膨化食品1の断面形状は、図1や図12に示すような4角形に限らず、3角形、5角形、6角形等の他の多角形や円形、楕円形、星形等、種々の形状が採用可能である。また、膨化食品1の大きさや長さも前記実施の形態で例示したものに限らず、種々の大きさと長さが採用可能であり、20〜200mm程度の長さの棒状形状の製品が提供できる。

【0105】

また、液体添加物5と乾燥粗砕物9の組み合わせを同一の材料をベースにした組み合わせ(例えば鰹節のエキスと鰹削り節の粗砕品)で構成する他、異種材料の組み合わせ(例えば鰹節のエキスと緑茶の粗砕品)によって構成したり、複数種の材料の組み合わせ(例えば鰹節のエキスと昆布のエキスをブレンドしたもの)によって構成することが可能である。

【0106】

また、支承部材25の断面形状も前記実施の形態のようなV字形の他、凹字形状、U字形状、平面形状等、種々の形状が採用可能である。

また、中間膨化材17の周囲に満遍なく乾燥粗砕物9を付着させたい場合には、上方からだけでなく、送風ファンや圧縮空気等を利用して他の方向からも乾燥粗砕物9を吹き付けるようにしたり、支承部材25を周方向に揺動させたりすることが可能である。

【0107】

また、前述した図23に示す本発明の第3の実施の形態に係る膨化食品の製造装置21Cに対して、前述した図6に示す本発明の第2の実施の形態に係る膨化食品の製造装置21Bにおいて設けた被膜15形成用のスプレ−ノズル31Bを設けて図22(C)に示す膨化食品101Cを製造できるように構成したり、図23に示す本発明の第3の実施の形態から食品接着料塗布装置31と乾燥粗砕物散布装置29を省略して図22(a)に示す膨化食品101Aのみを製造し得る専用装置とすることも可能である。

【産業上の利用可能性】

【0108】

本発明の膨化食品、膨化食品の製造装置及び膨化食品の製造方法は、膨化食品の製造、使用、流通現場等で利用でき、特に従来存在しなかった棒状形状ないしねじり形状で色ムラや味ムラの無い、風味・食感の豊かな健康的な膨化食品を製造し、提供したい場合に利用可能性を有する。

【符号の説明】

【0109】

1 膨化食品

3 穀物原料

5 液体添加物

7 添加物含浸原料

9 乾燥粗砕物

11 食品接着料

13 接着層

15 被膜

17 中間膨化材

20 搬送手段

21 膨化食品の製造装置

22 ねじり成形機

23 押出し成形機

24 搬送コンベア

24A ベルトコンベア

24B ガイド板

24C ローラコンベア

25 支承部材

26A 駆動プーリ

26B 従動プーリ

27 切断装置

28 切断機

28a 回転刃

29 乾燥粗砕物散布装置(パーツフィーダー)

29A 粗砕物散布フィーダー

30 トレイ

31 食品接着料塗布装置

31A スプレーノズル

31B スプレーノズル

32 ローラー塗布装置

32A ホッパー

32B スポンジローラー

33 筺体

35 原料投入口

37 筒体

39 スクリュー

41 ヒータ

43 加圧部

45 吐出口

47 ダイ

49 切断羽根

49a 腹面

50 モータ

51 シリンダ

53 ホッパー

55 散布スクリュー

61 添加物含浸原料生成工程

63 中間膨化材生成工程

65 棒状成形工程

66 ねじり成形工程

67 切断工程

69 食品接着料塗布工程

71 乾燥粗砕物散布工程

73 食品接着料第1散布工程

75 乾燥粗砕物散布工程

77 食品接着料第2散布工程

81 熱風乾燥機

83 マイクロ波減圧乾燥機

101 膨化食品

103 支持フレーム

105 プーリフレーム

107 モータフレーム

109 周溝

111 モータ

113 モータプーリ

115 プーリベルト

117 支持ポスト

119 支持板

121 回転筒体

123 軸受

125 回転プーリ

127 ベルト

129 モータプーリ

131 モータ

133 支持フレーム

135 昇降ベース

137 モータベース

139 揺動支点

141 揺動フレーム

143 昇降シリンダ

A 前後方向

B 容器

S 搬送規制空間

【技術分野】

【0001】

本発明は、膨化食品の製造方法と膨化食品の製造装置と膨化食品に係り、特に、穀物を主原料とし従来の膨化食品には見られなかった形状、色や味の均一化、添加物の組み合わせに特徴を有する膨化食品の製造方法と、該膨化食品を製造するための膨化食品の製造装置と、該膨化食品の製造方法によって製造される膨化食品に関する。

【背景技術】

【0002】

穀物を主原料とした膨化食品は、例えば下記の特許文献1に示すように、スナック菓子等として従来から製造されている。膨化食品を製造するには、「エクストルーダー」と呼ばれている押出し成形機を使用して、エクストルーダーの原料投入口に原料となる穀物原料を定量ずつ投入し、エクストルーダーの調合素材投入口に調合素材となる着色用や味付け用の添加物を同じく定量ずつ投入する。

【0003】

エクストルーダー内に投入された穀物原料と添加物は、スクリューによって撹拌混合され、ヒーターによって加熱されてエクストルーダーの先端部に設けられている「ダイ」と呼ばれるノズル部で加圧されて外部に放出される。

この時、前記ノズル内では穀物原料の水分が瞬間的に蒸発し、その水蒸気の膨張力によって膨らみ、多孔質の膨化食品が得られる。また、このようにして得られた膨化食品の断面形状は、ダイの穴径と、穴の形状で決まり、穴の形状としては丸形、角形、星形等がある。

また、前記ダイの外方近傍には、切断刃が設けられており、エクストルーダーから連続して吐出される膨化食品を5〜20mm程度に短かくカットする。

そして、カットされた膨化食品の表面に適宜、コーティング等の処理を施して包装、梱包されて製品として出荷されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−170930号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記エクストルーダーで膨化食品を製造する場合には、エクストルーダーから高温で吐出された膨化食品は、大気に触れて急激に冷却されて硬化する。

従って、膨化食品は、エクストルーダーから吐出された直後から自然に弧を描くようになり、前述したような短かい長さでカットしなければ製品としての定形性を保つことができなかった。

【0006】

また、エクストルーダー内で行うスクリューによる撹拌だけでは穀物原料と添加物が十分に混ざり合うことができず、製造された膨化食品に色ムラや味ムラができてしまう。従って、混合の容易な添加物を選ぶことになり、添加物の使用に事実上の制限が存在していた。

【0007】

本発明はこのような点に基づいてなされたものでその目的とするところは、従来の膨化食品には見られなかった斬新な形状を有し、全体に亘って色ムラや味ムラが生じることなく、種々の添加物の組み合わせが可能な新たな膨化食品の製造方法と、当該膨化食品を製造するのに使用される膨化食品の製造装置と、その製造方法によって製造される膨化食品を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するべく本発明の請求項1による膨化食品の製造方法は、穀物原料に液体添加物を含浸させて添加物含浸原料を生成する添加物含浸原料生成工程と、生成された添加物含浸原料を押出し成形機に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材を生成する中間膨化材生成工程と、生成された硬化前の中間膨化材を搬送手段によって所定長さに亘って搬送しながら硬化させ棒状形状にする棒状成形工程と、棒状形状に成形された硬化後の中間膨化材を所定長さに切断する切断工程と、を備えていることを特徴とするものである。

【0009】

また、請求項2による膨化食品の製造方法は、請求項1記載の膨化食品の製造方法において、前記添加物含浸原料生成工程では、穀物原料を所定時間液体添加物に浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とするものである。

【0010】

また、請求項3による膨化食品の製造方法は、請求項1記載の膨化食品の製造方法において、前記添加物含浸原料生成工程では、穀物原料を液体添加物に入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とするものである。

【0011】

また、請求項4による膨化食品の製造方法は、請求項1〜3のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程で使用される搬送手段は、搬送コンベアであることを特徴とするものである。

【0012】

また、請求項5による膨化食品の製造方法は、請求項1〜3のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程で使用される搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とするものである。

【0013】

また、請求項6による膨化食品の製造方法は、請求項1〜5のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程に続いて棒状に成形された中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形工程が実行されるように構成されていることを特徴とするものである。

【0014】

また、請求項7による膨化食品の製造方法は、請求項1〜6のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料塗布工程と、前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、が実行されるように構成されていることを特徴とするものである。

【0015】

また、請求項8による膨化食品の製造方法は、請求項1〜6のいずれかに記載の膨化食品の製造方法において、前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料第1塗布工程と、前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、前記乾燥粗砕物が振りかけられた中間膨化材の表面に食品接着料を塗布して被膜を形成する食品接着料第2塗布工程と、が実行されるように構成されていることを特徴とするものである。

【0016】

また、請求項9による膨化食品の製造装置は、穀物原料に液体添加物を含浸させて得られる添加物含浸原料を投入する原料投入口と、投入された添加物含浸原料を撹拌混合しながら先端部に向けて搬送するスクリューと、先端部に搬送されてきた加熱混合された添加物含浸原料を加圧する加圧部と、加圧された添加物含浸原料を一挙に外部に放出して膨化させる所定形状の吐出口を有するダイと、を備えた押出し成形機と、前記ダイの下流位置に設けられ、ダイから吐出される硬化前の中間膨化材を所定長さに亘って搬送する搬送手段と、前記搬送手段の下流位置に設けられ、搬送手段から搬出される中間膨化材を支承部材によって支承しながら支承部材の端部から突出する硬化後の中間膨化材を所定長さに切断する切断装置と、を具備していることを特徴とするものである。

【0017】

また、請求項10による膨化食品の製造装置は、請求項9記載の膨化食品の製造装置において、前記搬送手段は、搬送コンベアであることを特徴とするものである。

【0018】

また、請求項11による膨化食品の製造装置は、請求項9記載の膨化食品の製造装置において、前記搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とするものである。

【0019】

また、請求項12による膨化食品の製造装置は、請求項9〜11のいずれかに記載の膨化食品の製造装置において、前記搬送手段と支承部材の間には前記搬送手段から搬出される中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形機が設けられていることを特徴とするものである。

【0020】

また、請求項13による膨化食品の製造装置は、請求項9〜12のいずれかに記載の膨化食品の製造装置において、前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置が設けられ、食品接着料塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられていることを特徴とするものである。

【0021】

また、請求項14による膨化食品の製造装置は、請求項9〜12のいずれかに記載の膨化食品の製造装置において、前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置が設けられ、食品接着料第1塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられ、乾燥粗砕物散布装置の下流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置が設けられていることを特徴とするものである。

【0022】

また、請求項15による膨化食品は、穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用して製造される膨化食品であって、前記膨化食品は、直径ないし1辺の長さが5〜15mmで、長さが20〜200mmの棒状形状を有していることを特徴とするものである。

【0023】

また、請求項16による膨化食品は、請求項15記載の膨化食品において、前記液体添加物は、鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液であることを特徴とするものである。

【0024】

また、請求項17による膨化食品は、請求項15または16記載の膨化食品において、前記膨化食品の表面には、鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物がまぶしてあることを特徴とするものである。

【0025】

また、請求項18による膨化食品は、請求項15〜17のいずれかに記載の膨化食品において、前記膨化食品は、ねじり形状を有していることを特徴とするものである。

【0026】

そして、前記手段によって以下のような作用が得られる。まず、本発明の膨化食品の製造方法によれば、中間膨化材生成工程に先立って添加物含浸原料生成工程を設けたことにより、穀物原料全体に添加物を均等に分布させることが可能になり、添加物の偏在によって生ずる膨化食品の色ムラや味ムラ等の発生が防止されて膨化食品の商品価値が向上する。

また、中間膨化材生成工程の後に棒状成形工程を実行することにより、生成された硬化前の中間膨化材は、カールすることなく吐出方向に延びる棒状形状に成形されて硬化する。

【0027】

従って、次工程の切断工程では、棒状形状に成形された中間膨化材に対して切断を実行するため、従来には存在しなかった20mm以上の長さの膨化食品を製造することが可能になる。

また、前記添加物含浸原料生成工程で穀物原料を所定時間液体添加物に浸漬することにより添加物含浸原料を得るようにした場合には、加熱による色落ちや香り、味の減退のおそれがある添加物については、当該添加物の有する自然な発色やその香りと味を保って添加物含浸原料を生成することが可能になる。

【0028】

また、前記添加物含浸原料生成工程で穀物原料を液体添加物に入れ、α化するまで煮ることにより添加物含浸原料を得るようにした場合には、液体添加物中に浸漬するだけでは穀物原料中に含浸させることが困難な液体添加物の含浸を容易にし、α化した添加物含浸原料を使用して中間膨化材を生成することにより、添加物含浸原料の膨化がより活発ないし容易になり、膨化時間が短縮される。

【0029】

また、前記棒状成形工程で使用される搬送手段として、搬送コンベアを適用した場合には、搬送する中間膨化材の断面形状についての規制がなくなり、種々の断面形状の中間膨化材を搬送することが可能になる。

一方、前記棒状成形工程で使用される搬送手段として、前記中間膨化材を挟持して搬送する駆動プーリと従動プーリとを送り方向に適宜の間隔を空けて複数組配設する構成を適用した場合には、搬送中の中間膨化材の姿勢が安定し、駆動プーリと従動プーリとの挟持部での中間膨化材の軸回りの回転が規制される。

【0030】

また、前記棒状成形工程に続いてねじり成形工程を実行するように構成した場合には、棒状形状に成形された中間膨化材に対して更にねじりを加えた趣きの異なる膨化食品を製造することが可能になる。

また、前記棒状成形工程またはねじり成形工程に続いて食品接着料散布工程と、乾燥粗砕物散布工程と、を実行するようにした場合には、中間膨化材の棒状化とねじり形状の付与及び中間膨化材表面への乾燥粗砕物の接着とが実行されるようになり、表面に乾燥粗砕物がまぶされた従来にない新しい膨化食品を効率良く製造できるようになる。

【0031】

また、前記棒状成形工程またはねじり成形工程に続いて食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第2散布工程と、を実行するようにした場合には、中間膨化材の棒状化とねじり形状の付与及び中間膨化材表面への乾燥粗砕物の接着と、被膜の形成とが実行されるようになり、表面に乾燥粗砕物がまぶされ、剥離しにくく、湿気を吸いにくい従来にない新しい膨化食品を効率良く製造できるようになる。

【0032】

また、本発明の膨化食品の製造装置によれば、前記ダイの下流位置に硬化前の中間膨化材を所定長さに亘って搬送する搬送手段を設けたことにより、中間膨化材のカール傾向が防止されて棒状形状の中間膨化材を成形できるようになる。

また、前記中間膨化材は、搬送手段及び支承部材によって支承されている間に硬化してその棒状形状が維持されているから、従来の膨化食品の製造装置では不可能であった20mmを超える長さの膨化食品を製造することが可能になる。

【0033】

また、前記搬送手段として、搬送コンベアを適用した場合には、種々の断面形状の中間膨化材に対応し得る搬送手段を適用できるようになる。

また、前記搬送手段として、駆動プーリと従動プーリとを送り方向に適宜の間隔を空けて複数組配設する構成を適用した場合には、駆動プーリと従動プーリとによる挟持作用によって中間膨化材の軸回りの回転を規制した搬送が可能になる。

【0034】

また、前記搬送手段と支承部材の間にねじり成形機を設けた場合には、棒状形状に成形された中間膨化材に対して更にねじりを加えた形状の異なる膨化食品を製造することが可能になる。

【0035】

また、前記支承部材の上流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置を設け、食品接着料塗布装置の下流位置に、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置を設けた場合には、硬化途中の中間膨化材の表面に接着層を形成して前記乾燥粗砕物の付着を容易にし、棒状形状に成形した中間膨化材の表面に連続的に乾燥粗砕物を効率良く付着させることが可能になる。

また、前記支承部材の上流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置を設け、食品接着料第1塗布装置の下流位置に、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置を設け、乾燥粗砕物散布装置の下流位置に、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置を設けた場合には、硬化途中の中間膨化材の表面に接着層を形成して前記乾燥粗砕物の付着を容易にし、棒状形状に成形した中間膨化材の表面に連続的に乾燥粗砕物を効率良く付着させ、中間膨化材の表面に被膜を形成して前記乾燥粗砕物の剥離等を防止することが可能になる。

【0036】

また、本発明の膨化食品によれば、膨化食品を製造するための原料として穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用したことにより、穀物原料全体に添加物が均等に分布して添加物の偏在によって生ずる膨化食品の色ムラや味ムラが防止される。

また、従来の膨化食品は、長さが5〜20mmで、カール形状であったのに対して、本発明の膨化食品は、長さが20〜200mmで、棒状形状を有しているため、従来には存在しなかった長さと形状の新しい膨化食品を提供できるようになる。

【0037】

また、前記液体添加物を鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液とした場合には、従来にない新しい風味を膨化食品に持たせることが可能になり、鰹節、茶、野菜、果実はすべて天然食品またはその加工食品であるから、より健康的な膨化食品を提供できるようになる。

また、膨化食品の表面に鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物をまぶした場合には、前記鰹節、茶、野菜、果実等の風味だけでなく、食感や色感としてもこれらを味わうことができ、従来にない食感と色感を有する新しい膨化食品を提供できるようになる。

【0038】

また、前記膨化食品がねじり形状を有するように構成した場合には、従来には存在しなかった長さを有し、更にねじり形状を加えた新たな形状の膨化食品を提供できるようになる。

【発明の効果】

【0039】

本発明の膨化食品の製造方法、膨化食品の製造装置及び膨化食品によれば、カールを生じさせることなく、スティック状の膨化食品を効率良く製造でき、ねじり形状の採用によって、今までにない形状の膨化食品を提供できるようになる。また、液体添加物の採用によって穀物原料との混合が均一になって色ムラや味ムラの生じない商品価値の高い膨化食品を製造できるようになる。

また、液体添加物の材料として、鰹節、茶、野菜、果実等の天然食品ないしその加工品を使用した場合には、今までにない風味を有する膨化食品を提供できるようになり、乾燥粗砕物としても同様の材料を使用すれば、今までにない食感の膨化食品を提供できるようになる。

【図面の簡単な説明】

【0040】

【図1】本発明の膨化食品の第1の実施の形態を示す図で、膨化食品の3種類の態様(a)(b)(c)を示す斜視図である。

【図2】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の斜視図である。

【図3】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図4】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の正面図である。

【図5】本発明の膨化食品の製造装置の第1の実施の形態を示す図で、膨化食品の製造装置の平面図である。

【図6】本発明の膨化食品の製造装置の第2の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図7】本発明の膨化食品の製造方法の第1の実施の形態を示す図で、膨化食品の製造方法の各工程を示す模式図である。

【図8】本発明の膨化食品の製造方法における添加物含浸原料生成工程を示す図で、添加物含浸原料生成工程の第1の態様を示す模式図である。

【図9】本発明の膨化食品の製造方法における添加物含浸原料生成工程を示す図で、添加物含浸原料生成工程の第2の態様を示す模式図である。

【図10】本発明の膨化食品の製造方法における棒状成形工程と、食品接着料散布工程と、乾燥粗砕物散布工程を示す模式図である。

【図11】本発明の膨化食品の製造方法における棒状成形工程と、食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第1散布工程と、乾燥粗砕物散布工程と、食品接着料第2散布工程を示す模式図である。

【図12】本発明の膨化食品の製造装置の搬送コンベアの他の実施例を示す側面図である。

【図13】本発明の膨化食品の製造装置の食品接着料塗布装置の他の実施例を示す側面図である。

【図14】本発明の膨化食品の製造装置の食品接着料塗布装置の他の実施例を示す正面図である。

【図15】本発明の膨化食品の1〜7の実施例を図表化して示す説明図である。

【図16】本発明の膨化食品の8〜14の実施例を図表化して示す説明図である。

【図17】本発明の膨化食品の15〜20の実施例を図表化して示す説明図である。

【図18】本発明の膨化食品の1〜7の実施例の官能試験結果を示す説明図である。

【図19】本発明の膨化食品の8〜14の実施例の官能試験結果を示す説明図である。

【図20】本発明の膨化食品の15〜20の実施例の官能試験結果を示す説明図である。

【図21】本発明の膨化食品の製造装置の切断装置の他の実施例を示す平面図である。

【図22】本発明の膨化食品の第2の実施の形態を示す図で、膨化食品の3種類の態様(a)(b)(c)を示す斜視図である。

【図23】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、膨化食品の製造装置の側面図である。

【図24】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段とねじり成形機を示す側面図である。

【図25】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段を示す正面図である。

【図26】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、搬送手段とねじり成形機を示す平面図である。

【図27】本発明の膨化食品の製造装置の第3の実施の形態を示す図で、切断装置を示す正面図である。

【図28】本発明の膨化食品の製造方法の第2の実施の形態を示す図で、膨化食品の製造方法の各工程を示す模式図である。

【発明を実施するための形態】

【0041】

以下、図示の実施の形態を例にとって本発明の(1)膨化食品の製造装置、(2)膨化食品の製造方法、(3)膨化食品の順で具体的に説明する。

【0042】

(1)膨化食品の製造装置(図2〜6、図12、21及び図23〜27参照)

本発明の膨化食品の製造装置21は、押出し成形機23と、搬送手段20と、切断装置27とを備えることによって基本的に構成されている。また、以下詳述する(A)第1の実施の形態と(B)第2の実施の形態と(C)第3の実施の形態では、切断装置27の支承部材25の上方に乾燥粗砕物散布装置29と、1基ないし2基の食品接着料塗布装置31と、が設けられており、(C)第3の実施の形態では搬送手段20と支承部材25との間にねじり成形機22が更に設けられている。

以下、(A)第1の実施の形態と(B)第2の実施の形態と(C)第3の実施の形態の3つの実施の形態を例にとって、膨化食品の製造装置21における前記各構成部材について具体的に説明する。

【0043】

(A)第1の実施の形態(図2〜5、図12、21及び図1(b)参照)

第1の実施の形態に係る膨化食品の製造装置21Aは、図1(b)に示す膨化食品1Bを製造することができる装置であり、図3に示すように支承部材25の上方の上流側に膨化食品1の表面に接着層13を形成するためのスプレーノズル31Aが設けられており、該スプレーノズル31Aの下流位置に乾燥粗砕物9を振りかけるための粗砕物散布フィーダー29が設けられている。尚、図1(a)に示す膨化食品1Aを製造することができる装置の場合は、食品接着料塗布装置31や乾燥粗砕物散布装置29は不要であり、これらを備えていない構成としても、また、備えていて使用しない構成としても良い。

【0044】

押出し成形機23としては、エクストルーダーが一例として使用できる。エクストルーダーは1軸のものと2軸のものがあり、いずれのものも使用可能であるが、本実施の形態では1軸のエクストルーダーを使用している。1軸のエクストルーダーは、小型で多品種少量生産に適しており、品替えが短時間で可能な点で有利である。

該押出し成形機23は、筺体33の上部に前記添加物含浸原料7を投入するための上面が開放された角箱状の原料投入口35を備えている。また、筺体33の内部には、筒体37が前後方向Aに延びるように横に置いた状態で設けられており、該筒体37の中心には、投入された添加物含浸原料7を撹拌混合しながら先端部に向けて搬送するスクリュー39が回転可能な状態で設けられている。

【0045】

また、前記筒体37の周囲には、投入された添加物含浸原料7を加熱するヒータ41が設けられている。尚、エクストルーダーには投入された添加物含浸原料7を加熱するヒータを用いず、摩擦熱で加熱を行うものがあり、これも使用可能である。前記筒体37の先端部には該先端部に搬送されてきた加熱混合された添加物含浸原料7を加圧する加圧部43が設けられている。

また、前記加圧部43の先端には、加圧部43で加圧された添加物含浸原料7を一挙に外部に放出して膨化させる所定形状の吐出口45を有するダイ47が設けられている。

【0046】

そして、このような構成部材を備える押出し成形機23の先端部の前記ダイ47の下流位置に前述した搬送手段20の一例として搬送コンベア24が設けられている。

搬送コンベア24としては、ベルトコンベア24Aが一例として挙げられる。ベルトコンベア24Aは、駆動源である駆動モータと、減速機、該減速機の出力軸に接続される一対のプーリと、コンベアベルトと、を備えることによって構成されている。ベルトコンベア24Aはダイ47から吐出される硬化前の中間膨化材17を所定長さに亘って支承するとともに搬送するようになっている。ベルトコンベア24Aの上面には、ベルトコンベア搬送方向に指向させて平行に配置された一対のガイド板24Bが設けられており、硬化前の中間膨化材17は一対のガイド板24Bに挟み込まれた状態で搬送されることで、直線状に成形される。また、図示はしないが、ガイド板24Bは、コンベアベルト側に設けても良く、溝状に形成することも可能である。

尚、搬送コンベア24としては、図12に示すように、ローラコンベア24Cによって構成してもよい。ローラコンベア24Cは、駆動源である駆動モータと、減速機、該減速機の出力軸に接続されるローラ駆動機構と、複数のローラとを、備えることによって構成されている。ローラコンベア24Cはダイ47から吐出される硬化前の中間膨化材17を所定長さに亘って支承するとともにローラを回転させて搬送するようになっている。ローラコンベア24Cの上面には、ローラコンベア走行方向に指向させて平行に配置された一対のガイド板24Bが設けられており、これによって、硬化前の中間膨化材17は一対のガイド板24Bに挟み込まれた状態で引き出される。

【0047】

そして、前記搬送コンベア24等の搬送手段20の下流位置に前述した切断装置27が設けられている。

切断装置27には、まず、支承部材25が設けられている。支承部材25は、一例として図4に示すようなV字形断面を有する樋状の部材で搬送手段20の端部から搬出される中間膨化材17を支承する部材である。

【0048】

前記支承部材25の下流位置には、前記支承部材25の端部から突出する硬化後の中間膨化材17に作用して中間膨化材17を切断する一例として切断羽根49と、該切断羽根49を回転させるモータ50と、を備えた切断機28Aが設けられている。

尚、切断機28は、前記切断機28Aの切断羽根49に代えて、丸ナイフや後述する第3の実施の形態の切断機28Bのような丸鋸状の回転刃を回動または昇降させる構成としても良い。この場合は、きれいな切断面が得られる効果がある。

また、切断装置27の処理能力が増加すると、切断羽根49等の腹面49aに中間膨化材17が強く接触してエクストルーダー出口から吐出された中間膨化材17が行き場を失って上方に曲がってしまう。このため、図21に示すように、切断羽根49等をシリンダ51やモータ(図示なし)により中間膨化材17の進行方向に膨化食品1の製造される速度で移動しながらカットし、元に戻る構成を採用することが好ましい。これにより、こぶ形や山形でない直線状の膨化食品1が製造できる効果がある。

【0049】

また、本実施の形態では、前記支承部材25は搬送手段20の搬送方向に長く形成されており、その上流位置には、中間膨化材17の表面に食品接着料11を塗布する食品接着料塗布装置31が設けられ、食品接着料塗布装置31の下流位置には、中間膨化材17の表面に乾燥粗砕物9を振りかける乾燥粗砕物散布装置29が設けられる。また、支承部材25には部分的に穴があけられており、下方には食品接着料や乾燥粗砕物を集めて再利用するためのトレイ30が配置されている。

【0050】

食品接着料塗布装置31としては、スプレーノズル31Aが一例として設けられている。該スプレーノズル31Aは、エアー式のもので図示しないコンプレッサーや食品接着料11のタンクと接続されており、硬化途中の中間膨化材17の表面に食品接着料11を散布して該中間膨化材17の表面に接着層13を形成する。尚、エアー式にかえてエアレス式のものが使用可能である。

尚、食品接着料塗布装置31としては、前記実施例に限られず、図13及び図14に示すように、ローラー塗布装置32によって構成されていてもよい。ローラー塗布装置32は、上方に食品接着料11を収容するホッパー32Aを備え、下方に食品接着料11を塗布するスポンジローラー32Bを備える構造のものが一例として使用可能である。

前記スポンジローラー32Bは回転しながら、硬化途中の中間膨化材17の表面に食品接着料11を塗布して該中間膨化材17の表面に接着層13を形成する。

【0051】

また、前記支承部材25の上方の食品接着料塗布装置29としては、パーツフィーダー29Aが一例として挙げられる。パーツフィーダー29Aは、乾燥粗砕物9を収容する円形ボウルと、これに振動を与える振動部と、を備え、乾燥粗砕物9を一定量づつ取り出して樋を介して中間膨化材17の表面に乾燥粗砕物9を振りかける構造のものである。尚、食品接着料塗布装置29は、前記の実施例に限られるものではなく、例えば、図示はしないが、上方に乾燥粗砕物9を収容するホッパーを備え、下方に乾燥粗砕物9を散布する散布スクリューを備える粗砕物散布フィーダーを使用することもできる。

【0052】

そして、このようにして構成される第1の実施の形態に係る膨化食品の製造装置21Aによれば、前記搬送コンベア24を設けたことにより、中間膨化材17のカール傾向が防止されて従来存在しなかった20mmを超える長さの棒状形状の中間膨化材17の成形が可能になる。

また、前記押出し成形機23に投入する原料として前述した添加物含浸原料7を使用したことにより添加物の偏在によって生ずる膨化食品1の色ムラや味ムラが防止される。

【0053】

更に、本実施の形態によれば膨化食品1の表面に乾燥粗砕物9を付着させた図1(b)に示す膨化食品1Bが製造できるから、液体添加物5によって付与される鰹節、茶、野菜、果実等の風味だけでなく、乾燥粗砕物9によって食感や色感が付与されて、従来にない新しいタイプの膨化食品1を提供できるようになる。

また、前記接着層13を設けることによって膨化食品1の表面への乾燥粗砕物9の付着が強固になる。

【0054】

(B)第2の実施の形態(図6参照)

第2の実施の形態に係る膨化食品の製造装置21Bは、図1(c)に示す膨化食品1Cを製造することができる装置であり、図6に示すように支承部材25の上方の上流位置に食品接着料第1塗布装置として膨化食品1の表面に接着層13を形成するためのスプレーノズル31Aが設けられている。

また、前記スプレーノズル31Aの下流位置に乾燥粗砕物散布装置としてパーツフィーダー29が設けられており、該パーツフィーダー29の下流位置に食品接着料第2塗布装置として膨化食品1の表面に被膜15を形成するためのスプレーノズル31Bが設けられている。

【0055】

尚、支承部材25の上方の下流位置に設けられる被膜15形成用のスプレーノズル31Bを除く、他の構成については、前記第1の実施の形態による膨化食品の製造装置21Aと同様であるので、ここでは前記第1の実施の形態と相違する被膜15形成用のスプレーノズル31Bの構成とその作用、効果を中心に説明する。

被膜15形成用のスプレーノズル31Bとしては、前記接着層13形成用のスプレーノズル31Aと同様の構造のスプレーノズルが採用でき、該スプレーノズル31Bによって散布する食品接着料11としても前記接着層13形成用のスプレーノズル31Aで使用する食品接着剤11と同様のものが使用可能である。

【0056】

前記食品接着料11は、被膜15を形成する目的で使用する食品接着料11であるから、膨化食品1の表面に艶を出したり、フレーバーを保持したり、膨化食品1の表面に付着させた乾燥粗砕物9の発色を向上させる効果もある。

そして、このようにして構成される第2の実施の形態に係る膨化食品の製造装置21Bによっても、前記第1の実施の形態に係る膨化食品の製造装置21Aと同様の作用、効果が発揮でき、更に本実施の形態の場合には、膨化食品1の外観を整えたり、美しく見せることが可能になり、また、膨化食品1の保存性を向上させて商品価値を高めることが可能になる。

【0057】

(C)第3の実施の形態(図22及び図23〜27参照)

第3の実施の形態に係る膨化食品の製造装置21Cは、後述する図22(b)に示す膨化食品101Bを製造することができる装置であり、前述した第1の実施の形態に係る膨化食品の製造装置21Aにおいて採用した搬送コンベア24に代えて駆動プーリ26Aと従動プーリ26Bを使用した別途の搬送手段20を採用した点と、該搬送手段20と前記支承部材25との間にねじり成形機22を設置した点と、切断装置27の切断機28として回転刃28aを使用した切断機28Bを採用した点で前記第1の実施の形態と構成を異にしている。

【0058】

従って、ここでは前記第1の実施の形態と同様の構成については説明を省略し、第3の実施の形態特有の前記3つの構成を中心に説明する。

(i)搬送手段の構成(図24〜26参照)

本実施の形態では、搬送手段20が前述した押出し成形機23から押し出された中間膨化材17を挟持して搬送する駆動プーリ26Aと従動プーリ26Bとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されている。

【0059】

具体的には、一例として側面視L字状の垂直フレーム103Aと水平フレーム103Bとを備える支持フレーム103に対して、垂直フレーム103Aの上流側にプーリフレーム105とモータフレーム107を配設し、前記プーリフレーム105に対して下方に4個の駆動プーリ26Aを適宜の間隔を空けて配設すると共に、これらの中間位置の上方に3個の従動プーリ26Bを配設することによって構成されている。

尚、上下に配設される駆動プーリ26Aと従動プーリ26Bの外周面の中央には、一例として半円形断面状にえぐられた周溝109Aと109Bがそれぞれ形成されており、該搬送手段20の搬入側ないし搬出側からこれらの周溝109Aと109Bを覗くと、両者の間に図25に示すように一例として円形断面の搬送規制空間Sが形成されるようになっている。

【0060】

因みに、本実施の形態では、押出し成形機23のダイ47の吐出口45の形状から四角形断面をした中間膨化材17が45°傾いた状態で押し出されるため、当該45°傾いた傾斜姿勢を保った状態で前記搬送規制空間S内を中間膨化材17が進むことになる。

また、前記モータフレーム107にはモータ111が取り付けられており、該モータ111の出力軸に取り付けられているモータプーリ113の回転が一例として円形断面のプーリベルト115を介して前記4個の駆動プーリ26Aに対して同方向同速度の回転として伝達されるように構成されている。

【0061】

(ii)ねじり成形機の構成(図24〜26参照)

また、前記支持フレーム103の水平フレーム103Bの上方には、支持ポスト117が立ち上げられており、該支持ポスト117の上部に取り付けられている一例として矩形板状の支持板119に対してねじり成形機22が取り付けられている。

ねじり成形機22は、中間膨化材17の送り方向に軸心を一致させた状態で延びる一例として円筒状の回転筒体121と、該回転筒体121を前記支持板119上に回転自在に配設するための軸受123と、前記回転筒体121の一端に取り付けられている回転プーリ125と、ベルト127を介して前記回転プーリ125と接続されるモータプーリ129と、該モータプーリ129を回転駆動するモータ131と、を備えることによって一例として構成されている。

【0062】

(iii)切断機の構成(図27参照)

また、本実施の形態では、前記ねじり成形機22の下流に前述した支承部材25が配設されており、該支承部材25の下流に回転刃28aを備える切断機28Bが配設されている。

切断機28Bは、一例として高さの低い1本の垂直フレーム133aとベースフレームとなる水平フレーム133bとを備える支持フレーム133を有しており、高さの低い垂直フレーム133aの上部に昇降ベース135が配設されている。

【0063】

前記昇降ベース135の上部には、揺動支点139を介して揺動フレーム141が揺動自在に接続されており、該揺動フレーム141に対して図示しないモータによって回転駆動される一例として丸鋸刃状の回転刃28aが回転自在に装着されている。

また、前記昇降ベース135の基部には昇降シリンダ143の本体部が接続されており、前記揺動フレーム141には昇降シリンダ143のシリンダロッドの先端部が接続されている。

【0064】

そして、このようにして構成される第3の実施の形態に係る膨化食品の製造装置21Cによっても、前記第1の実施の形態に係る膨化食品の製造装置21Aと同様の作用、効果が発揮でき、更に本実施の形態の場合には、搬送規制空間Sによって基端部の姿勢が保持された中間膨化材17の繰出し端に対して前記ねじり成形機22の回転筒体121の内周面が摩擦接触することによって、当該中間膨化材17にねじりを生じさせてねじられた形状の図22(b)に示す膨化食品111Bを製造することが可能になる。

【0065】

(2)膨化食品の製造方法(図7〜11及び図28参照)

本発明の膨化食品の製造方法は、(A)添加物含浸原料生成工程61と、(B)中間膨化材生成工程63と、(C)棒状成形工程65と、(D)切断工程67と、を備えることによって基本的に構成されている。

尚、前記構成は図1(a)に示す膨化食品1Aを製造する場合に必要になる構成であり、図1(b)に示す膨化食品1Bを製造する場合には図10に示す(E)食品接着料散布工程69と、(F)乾燥粗砕物散布工程71と、が必要になる。

【0066】

また、図1(C)に示す膨化食品1Cを製造する場合には、図11に示す(G)食品接着料第1散布工程73と、(H)乾燥粗砕物散布工程75と、(I)食品接着料第2散布工程77と、が必要になり、後述する図22に示す膨化食品101A、101B、101Cを製造する場合には、前記と同様の棒状成形工程65‘と切断工程67’の間にねじり成形工程66が必要になる。

以下、これらの各工程を図7〜11に示す〔I〕第1の実施の形態と、図28に示す〔II〕第2の実施の形態に分けて、図面に基づいて具体的に説明する。尚、図7では、本発明の第1の実施の形態の膨化食品の製造方法を構成している前記各工程の全体構成を図示しており、図8、9では、前記添加物含浸原料生成工程61の具体的な態様を第1の態様61Aと第2の態様61Bとに分けて図示している。

【0067】

図10では、前記棒状形成工程65と同時並行して実行される前述した食品接着料散布工程69と、乾燥粗砕物散布工程71と、が図示されている。

また、図11では、前記棒状成形工程65と同時並行して実行される前述した食品接着料第1散布工程73と、乾燥粗砕物散布工程75と、食品接着料第2散布工程77と、が図示されている。

また、図28では、本発明の第2の実施の形態の膨化食品の製造方法を構成している前記各工程の全体構成が図示されている。

【0068】

〔I〕第1の実施の形態(図7〜11参照)

(A)添加物含浸原料生成工程(図7及び図8、9参照)

添加物含浸原料生成工程61は、穀物原料3に液体添加物5を含浸させて添加物含浸原料7を生成する工程である。

具体的には、図8に示す(i)第1の態様61Aと、図9に示す(ii)第2の態様61Bのいずれかの態様をとることができる。

(i)第1の態様(図8参照)

第1の態様に係る添加物含浸原料生成工程61Aは、液体添加物5を入れた容器Bに穀物原料3を所定時間浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料7を生成する工程である。

【0069】

具体的には、図8に示すように液体添加物5を入れた容器Bに一昼夜程度、穀物原料3を浸漬し、浸漬終了後水を切って軽く脱水してから熱風乾燥機81にかける。

熱風乾燥機81で含水率が13〜15%程度になるまで乾燥させ、乾燥して得られたものが添加物含浸原料7となる。

尚、添加物含浸原料7の味付け状態等は、前記液体添加物の濃度と浸漬時間を調整して適宜、設定する。

【0070】

(ii)第2の態様(図9参照)

第2の態様に係る添加物含浸原料生成工程61Bは、液体添加物5と穀物原料3を容器Bに入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料7を生成する工程である。

具体的には、図9に示すように液体添加物5と穀物原料3を容器Bに入れてα化する程度にボイルし、ボイル後水を切って軽く脱水してから熱風乾燥機81にかける。

【0071】

熱風乾燥機81で含水率13〜15%程度になるまで乾燥させ、乾燥して得られたものが添加物含浸原料7となる。

尚、前記「α化」とは、一般にデンプンが加熱によって湖化することを意味し、ここでは、液体添加物5と穀物原料3の混合原料がボイルされることによって糊状になることを意味する。

また、添加物含浸原料7の味付け状態等は、前記液体添加物の濃度を調整することによって適宜、設定する。

【0072】

(B)中間膨化材生成工程(図7参照)

中間膨化材生成工程63は、生成された添加物含浸原料7を押出し成形機23に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材17を生成する工程である。

本工程63は、従来の膨化食品の製造方法でも採用されている工程である。しかし、従来の膨化食品の製造方法では、押出し成形機23に穀物原料と固形添加物を別々に投入して押出し成形機23内において加熱撹拌する過程で混合していた。

【0073】

これに対し、本発明の膨化食品の製造方法では、本工程63において押出し成形機23に投入する原料として、穀物原料3に予め液体添加物5を含浸させた前記添加物含浸原料生成工程61で生成された添加物含浸原料7を使用している。

従って、本工程63によって生成される中間膨化材17は、穀物原料3と液体添加物5が均一に混ざり合った、色ムラや味ムラのない中間膨化材になっている。

また、本工程63によって生成される中間膨化材17の断面形状は、前記ダイ47の吐出口45の形状を変えることによって、丸形、角形、星形等、種々の形状に設定することが可能である。

【0074】

(C)棒状成形工程(図7参照)

棒状成形工程65は、生成された硬化前の中間膨化材17を搬送コンベアによって直線状に引き出しながら硬化させ棒状形状に成形する工程である。

即ち、押出し成形機23から未硬化の中間膨化材17をそのまま吐出させると、カールしてしまって長さが20mmを超える膨化食品1を従来は製造することができなかったが、本実施の形態では、本工程65を設けることによって長さが20mmを超える棒状形状の膨化食品1を製造することが可能になっている。

【0075】

具体的には、未硬化の中間膨化材17の自重による垂れ下がりをベルトコンベア24Aによって下方から支承することによって防止している。従って、押出し成形機23から押し出される中間膨化材17は、下方のベルトコンベア24Aによって支承されながら搬送され、ガイド板24Bによって案内されてベルトコンベア24Aの搬送方向に移動しながら順次硬化して棒状形状に成形されて行くことになる。

【0076】

(D)切断工程(図7参照)

切断工程67は、棒状形状に成形された硬化後の中間膨化材17を所定長さに切断する工程である。

本工程67は、従来の膨化食品の製造方法でも採用されている工程である。しかし、従来の膨化食品の製造方法では、押出し成形機23から吐出された直後の未硬化の中間膨化材に対して本工程を適用したのに対して、本発明の膨化食品の製造方法では前記棒状成形工程65を経た硬化後の棒状形状の中間膨化材17に対して本工程67が適用されるように構成されている。

【0077】

従って、本工程67を経て製造される膨化食品1は、従来は製造することができなかった長さが20mmを超える棒状形状の膨化食品1であり、新しいタイプの膨化食品1の商品開発に寄与することが大いに期待できる。

尚、本工程67によって所定長さに切断された膨化食品1は、例えば横ピロー包装機等で数本ずつに包装され、更に包装されたものを数個ずつカートンに詰めて梱包されて出荷される。

【0078】

(E)食品接着料塗布工程(図10(a)参照)

食品接着料塗布工程69は、前記棒状成形工程65に続いて実行される工程で、中間膨化材17の表面に食品接着料11を散布して接着層13を形成する工程である。

具体的には、前記食品接着料塗布装置としてのスプレーノズル31Aを使用して硬化途中の中間膨化材17に対して食品接着料11を噴霧して中間膨化材17の表面に接着層13を形成する。

【0079】

(F)乾燥粗砕物散布工程(図10(b)参照)

乾燥粗砕物散布工程71は、前記食品接着料塗布工程69の次に実行される工程で、前記食品接着料11が散布された中間膨化材17の表面に乾燥粗砕物9を振りかける工程である。

具体的には、前記パーツフィーダー29の円形ボウルに収容されている乾燥粗砕物9を、振動部を振動させることによって下方を移動する中間膨化材17の表面に振りかけて、前工程69で形成した接着層13に付着させる。

【0080】

また、本工程で使用する乾燥粗砕物9はマイクロ波減圧乾燥機83を使用して所定含水率になるまで乾燥させたものを粗砕したものである。

以下、前記切断工程67に移行して所定長さに切断されれば、図1(b)に示す膨化食品1の表面に乾燥粗砕物9がまぶされた膨化食品1Bが得られ、前述した包装、梱包形態を経て出荷される。

【0081】

尚、図1(c)に示す膨化食品1Cを製造する場合には、前述した図10(a)に示す(E)食品接着料塗布工程69と、図10(b)に示す(F)乾燥粗砕物散布工程71に代えて図11(a)(b)(c)に示す(G)食料接着料第1塗布工程73と、(H)乾燥粗砕物散布工程75と、(I)食品接着料第2塗布工程77と、が適用される。

(G)食品接着料第1塗布工程(図11(a)参照)

食品接着料第1塗布工程73は、前記図10(a)に示す食品接着料塗布工程69と同様の工程である。即ち、この工程73は前記棒状成形工程65に続いて実行される工程で、中間膨化材17の表面に食品接着料11を塗布して接着層13を形成する工程である。

【0082】

(H)乾燥粗砕物散布工程(図11(b)参照)

乾燥粗砕物散布工程75は、前記図10(b)に示す乾燥粗砕物散布工程71と同様の工程である。即ち、この工程75は、前記食品接着料第1塗布工程73の次に実行される工程で、前記食品接着料11が塗布された中間膨化材17の表面に乾燥粗砕物9を振りかける工程である。

【0083】

(I)食品接着料第2塗布工程(図11(c)参照)

食品接着料第2塗布工程77は、前記乾燥粗砕物散布工程75の次に実行される工程で、前記乾燥粗砕物9が振りかけられた中間膨化材17の表面に食品接着料11を塗布して被膜15を形成する工程である。

具体的には、前記食品接着料塗布装置としてスプレーノズル31Bを使用して硬化途中の中間膨化材17に対して食品接着料11を噴霧して中間膨化材17の表面に前記乾燥粗砕物9を覆う被膜15を形成する。

【0084】

そして、前記被膜15が形成された中間膨化材17は、硬化しながら下流の切断工程67に運ばれ、切断装置27によって所定長さに切断されることによって図1(C)に示す膨化食品1の表面に乾燥粗砕物9がまぶされ、更にその表面に被膜15が形成された膨化食品1Cが得られ、前述した包装、梱包形態を経て出荷される。

そして、このような本発明による第1の実施の形態に係る膨化食品の製造方法によれば、従来の膨化食品には見られなかった図1(a)(b)(c)に示すような斬新な形状を有する膨化食品1が提供できるようになる。また、このようにして製造された膨化食品1は全体に亘って色ムラや味ムラのない商品価値の高い膨化食品として市場に提供される。

【0085】

〔II〕第2の実施の形態(図28参照)

本発明の第2の実施の形態に係る膨化食品の製造方法は、図28に示すように前述した第1の実施の形態と同様の(A)添加物含浸原料生成工程61と、(B)中間膨化材生成工程63と、(E)食品接着料塗布工程69と、(F)乾燥粗砕物散布工程71と、を備えており、(C)棒状成形工程65と(D)切断工程67については、これらの一部の構成を変更した(C’)棒状成形工程65’と(D’)切断工程67’として適用している。

また、前記(C’)棒状成形工程65’と(D’)切断工程67’の間に(J)ねじり成形工程66を新たに追加しており、前述した(A)、(B)、(C’)、(D’)、(J)、(E)、(F)を順次実行することによって本実施の形態に係る膨化食品の製造方法は構成されている。

【0086】

従って、ここでは前記第1の実施の形態と共通する(A)、(B)、(E)、(F)の4つの工程については説明を省略し、前記第1の実施の形態と相違する(C’)、(D’)、(J)の3つの工程を中心に説明する。

(C’)棒状成形工程(図28参照)

棒状成形工程65’は、生成された硬化前の中間膨化材17を駆動プーリ26Aと従動プーリ26Bによって挟持しながら直線状に引き出して硬化させ棒状形状に成形する工程である。

【0087】

即ち、押出し成形機23から未硬化の中間膨化材17をそのまま吐出させると、カールしてしまって長さが20mmを超える膨化食品1を従来は製造することができなかったが、本実施の形態では、本工程65’を設けることによって長さが20mmを超える棒状形状の膨化食品1を製造することが可能になっている。

具体的には、未硬化の中間膨化材17の自重による垂れ下がりを駆動プーリ26Aと従動プーリ26Bとによって形成される搬送規制空間S内に中間膨化材17の繰出し端を進入させることによって、中間膨化材17の姿勢を保持した状態で防止し、当該中間膨化材17は搬送規制空間S内を移動しながら順次硬化して棒状形状に成形されて行く。

【0088】

(J)ねじり成形工程(図28参照)

ねじり成形工程66は、棒状形状に成形された硬化途中の中間膨化材17の繰出し端にねじり回転を付与してねじり形状にする工程である。

即ち、前記(C’)棒状成形工程65’によって棒状形状に成形された硬化途中の中間膨化材17は、基端部側が前述した駆動プーリ26Aと従動プーリ26Bによって保持された状態でその繰出し端が回転筒体121内に進入する。

【0089】

前記回転筒体121はモータ131によってモータプーリ129、ベルト127、回転プーリ125を介して所定方向に所定の回転速度で回転しており、当該回転筒体121内に進入した前記中間膨化材17の繰出し端は、回転筒体121の内壁面との間の摩擦力によって所定方向に所定回数、ねじられて行く。

また、前記ねじり成形が実行されている際にも中間膨化材17の硬化は進行するため、そのままねじられた形状の棒状形状の中間膨化材17として次の(D’)切断工程に送られる。

【0090】

(D’)切断工程(図28参照)

切断工程67’は、ねじり成形された硬化後の中間膨化材17を所定長さに切断する工程である。

即ち、前記(J)ねじり成形工程66によってねじられた形状のまま硬化した中間膨化材17は、支承部材25によって水平に支持された状態で送り方向に搬送され、支承部材25の終端に達する。そして、所定のタイミングで昇降シリンダ143が収縮して揺動フレーム141を下方に揺動させ、該揺動フレーム141に搭載されている回転刃28aを上方から前記中間膨化材17に作用させて所定の長さに切断する。

【0091】

従って、本工程67’を経て製造される膨化食品1は、従来は製造することができなかった長さが20mmを超える棒状形状の膨化食品1であり、更に、前記(J)ねじり成形工程66によってねじられた形状に成形されているので、従来には存在しなかった新しいタイプの膨化食品1として提供されるようになる。

そして、本工程67’によって所定長さに切断され、ねじられた形状の膨化食品1は、例えば横ピロー包装機等で数本ずつに包装され、更に包装されたものを数個ずつカートンに詰めて梱包されて出荷する。

【0092】

(3)膨化食品(図1、図22及び図15〜図20参照)

本発明の膨化食品1は、穀物原料3に液体添加物5を含浸させて得られる添加物含浸原料7を使用して製造されており、直径ないし1辺の長さが一例として5〜15mmで、長さが20mmを超えるもので、一例として20〜200mmの棒状形状を有している。

【0093】

穀物原料3としては、玄米、黒米、もち米、もちきび、小豆、黒豆、もちあわ、とうもろこし、はと麦、アマランサス、黒ごま、大麦、そば米、ホワイトソルガム等、種々の穀物が使用でき、これらの穀物を単独で使用しても良いし、複数種の穀物をブレンドして使用しても良い。本実施の形態では一例として玄米を使用している。

【0094】

液体添加物5としては、鰹節等のエキスの希釈液、茶、野菜、果実等の搾り汁の希釈液、茶、野菜、果実等の煮汁(抽出液)、前記のものに塩や砂糖等の調味料を加えた調味液等が使用できる。

また、前記穀物原料3に液体添加物5を含浸させて得られる添加物含浸原料7を生成するには、後述する液体添加物5中への穀物原料3の浸漬やボイル後、乾燥させる手法が一例として適用可能である。

【0095】

また、図1に本発明の第1の実施の形態に係る膨化食品1が図示されており、図1(a)に示す膨化食品1Aのように膨化して得られたものを単に所定長さに切断したものでも良いし、図1(b)(c)に示す膨化食品1B、1Cのように膨化食品1の表面に乾燥粗砕物9をまぶしたものであっても良い。

因みに、図1(b)に示す膨化食品1Bでは、膨化食品1の表面に食品接着料11によって形成される接着層13を設け、該接着層13の表面に乾燥粗砕物9を付着させた態様を図示しており、図1(c)に示す膨化食品1Cでは、前記図1(b)に示す膨化食品1Bに対して更に食品接着料11によって形成される被膜15を設けた態様が図示されている。

【0096】

また、図22に本発明の第2の実施の形態に係る膨化食品1が開示されており、図22(a)に示す膨化食品101Aのように棒状に成形され、ねじられた形状の中間膨化材17を端に所定長さに切断したものであってもよいし、図22(b)(c)に示す膨化食品101B、101Cのように膨化食品1の表面に乾燥粗砕物9をまぶしたものであってもよい。

因みに、図22(a)に示す膨化食品101Bでは、膨化食品1の表面に食品接着料11によって形成される接着層13を設け、該接着層13の表面に乾燥粗砕物9を付着させた態様を図示しており、図22(C)に示す膨化食品101Cでは、前記図22(b)に示す膨化食品101Bに対して更に食品接着料11によって形成される被覆15を設けた態様が図示されている。

【0097】

また、乾燥粗砕物9としては、鰹節、茶、野菜、果実等をマイクロ波減圧乾燥機83等を使用して、例えば10%以下の含水率になるまで乾燥させて、乾燥後粗砕したものが使用できる。

また、食品接着料11としては、砂糖液やデンプン等を主体とした天然の食用糊等が使用可能であり、一例として株式会社ヤマホ製の「アラレラック」(商品名)が好適に使用できる。この食用糊は、主原料が甘藷澱粉で、無色透明で僅かな甘味があり、速乾性で効率的な食品接着が可能である。

【0098】

そして、このようにして構成される本発明の膨化食品1の実施例としては、図15〜17に示す実施例1〜20を一例として挙げることができる。

このうち、図15に示す、実施例1〜7は、玄米を調味液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造するプレーンタイプの膨化スナックである。

すなわち、実施例1では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用した鰹節ベースの膨化食品(1)を例示している。

また、実施例2では、添加物含浸原料7として、玄米を緑茶の抽出液でボイル後乾燥させたものを使用したお茶ベースの膨化食品(2)を例示している。

【0099】

また、実施例3〜7では、添加物含浸原料7として、玄米を果実や野菜の搾り汁の希釈液でボイル後乾燥させたものを使用し、みかんベースの膨化食品(3)、とまとベースの膨化食品(4)、ブルーベリーベースの膨化食品(5)、しょうがベースの膨化食品(6)、いちごベースの膨化食品(7)がそれぞれ例示されている。

【0100】

図16に示す、実施例8〜14は、玄米を調味液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造する膨化スナックの表面に食品糊(商品名アラレラック)を噴霧し、鰹節や茶、野菜、果実等の粗砕品を散布したコーティングタイプの商品であり、膨化食品とコーティングする粗砕品は同系統のものを使用する。

すなわち、実施例8では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、鰹削り節の粗砕品を使用した鰹節ベースの膨化食品(8)を例示している。

また、実施例9では、添加物含浸原料7として、玄米を緑茶の抽出液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用したお茶ベースの膨化食品(9)を例示している。

【0101】

また、実施例10〜14では、添加物含浸原料7として、玄米を果実や野菜の搾り汁の希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した果実や野菜の粗砕品を使用したみかんベースの膨化食品(10)、とまとベースの膨化食品(11)、ブルーベリーベースの膨化食品(12)、しょうがベースの膨化食品(13)、いちごベースの膨化食品(14)がそれぞれ例示されている。

【0102】

図17に示す、15〜20の実施例15〜20は、玄米を鰹エキスの希釈液でボイルまたは調味液に一昼夜程度浸漬してから乾燥し、色や味付きの玄米穀物を製造し、これを原料としてエクストルーダーで製造する膨化スナックの表面に食品糊(商品名アラレラック)を噴霧し、鰹節以外の茶、野菜、果実等の粗砕品を散布したコーティングタイプの商品であり、膨化食品とコーティングする粗砕品は別系統のものを使用する。

すなわち、実施例15では、添加物含浸原料7として、玄米を、鰹エキスの希釈液でボイル後乾燥させたものを使用し乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用した鰹節ベースの膨化食品(8)を例示している。

また、実施例16〜20では、添加物含浸原料7として、玄米を鰹エキスの希釈液でボイル後乾燥させたものを使用し、乾燥粗砕物9として、マイクロ波減圧乾燥した緑茶の粗砕品を使用した鰹節ベースの膨化食品(16)、マイクロ波減圧乾燥したとまとの粗砕品を使用した鰹節ベースの膨化食品(17)、マイクロ波減圧乾燥したブルーベリーベースの粗砕品を使用した鰹節ベースの膨化食品(18)、マイクロ波減圧乾燥したしょうがベースの粗砕品を使用した鰹節ベースの膨化食品(19)、マイクロ波減圧乾燥したいちごベースの粗砕品を使用した鰹節ベースの膨化食品(20)がそれぞれ例示されている。

尚、前記8〜20の実施例のコーティング商品については、乾燥粗砕物9の表面に食品糊を再噴霧して皮膜15を形成した商品もある。

【0103】

次に、本実施の形態により製造された膨化食品の効果を試すために行った官能試験の内容と結果について説明する。

まず、本試験では、前記の1〜20実施例の膨化食品について外観、食感、匂い、味、総合評価の官能試験を5点評価法で行った。評価は「5段階評価で+2:非常に良い、+1:良い、0:普通、−1:悪い、−2:非常に悪い」で行った。

その結果、実施例1〜7のプレーン商品では、かつお、お茶、みかん、生姜、いちごについては外観、食感、匂い、味、総合評価とも普通以上で良いとの評価が得られた。とまと、ブルーベリーについては、外観、食感は良いが、匂い、味は薄く、総合評価では評価が低かった。

また、実施例8〜14の同系統の素材を使用したコーティング商品では、かつお、お茶、みかん、生姜、いちごについては外観、食感、匂い、味、総合評価ともプレーン商品よりも高評価が得られた。とまと、ブルーベリーについては、プレーン商品と同様外観、食感は良いが、匂い、味は薄く、総合評価では評価がやや低かった。

また、実施例15〜20のかつお味のプレーン商品に鰹節以外の粗砕品を振りかけたコーティング商品では、お茶、みかん、生姜については、かつお味と粗砕品がマッチし、外観、食感、匂い、味、総合評価とも高評価が得られた。とまと、ブルーベリー、いちごについては、プレーン商品と同様外観、食感は良いが、匂い、味は薄く、総合評価ではかつお味と粗砕品がマッチせず評価が低かった。

尚、前記同系統の素材を使用したコーティング商品またはかつお味のプレーン商品に鰹節以外の粗砕品を振りかけたコーティング商品に再度食品接着料を塗布したものについて、官能試験を行った。その結果、再度食品接着料を塗布すると、粗砕品の接着が強くなり僅かな甘味が感じられるが、外観、食感、匂い、味等に変化はなかった。

これらの結果から、スティック状の今までにない形状の膨化食品であって、色ムラや味ムラの生じない商品価値の高い膨化食品が得られ、また、鰹節、茶、野菜、果実等の天然食品ないしその加工品により今までにない風味を有する膨化食品が得られ、乾燥粗砕物としても同様の材料を使用すれば、外観、食感、匂い、味等に優れた膨化食品が得られることが判明した。

【0104】

尚、本発明の膨化食品1、膨化食品の製造装置21及び膨化食品の製造方法は、前記の実施の形態のものに限定されずその発明の要旨内での変更が可能である。例えば膨化食品1の断面形状は、図1や図12に示すような4角形に限らず、3角形、5角形、6角形等の他の多角形や円形、楕円形、星形等、種々の形状が採用可能である。また、膨化食品1の大きさや長さも前記実施の形態で例示したものに限らず、種々の大きさと長さが採用可能であり、20〜200mm程度の長さの棒状形状の製品が提供できる。

【0105】

また、液体添加物5と乾燥粗砕物9の組み合わせを同一の材料をベースにした組み合わせ(例えば鰹節のエキスと鰹削り節の粗砕品)で構成する他、異種材料の組み合わせ(例えば鰹節のエキスと緑茶の粗砕品)によって構成したり、複数種の材料の組み合わせ(例えば鰹節のエキスと昆布のエキスをブレンドしたもの)によって構成することが可能である。

【0106】

また、支承部材25の断面形状も前記実施の形態のようなV字形の他、凹字形状、U字形状、平面形状等、種々の形状が採用可能である。

また、中間膨化材17の周囲に満遍なく乾燥粗砕物9を付着させたい場合には、上方からだけでなく、送風ファンや圧縮空気等を利用して他の方向からも乾燥粗砕物9を吹き付けるようにしたり、支承部材25を周方向に揺動させたりすることが可能である。

【0107】

また、前述した図23に示す本発明の第3の実施の形態に係る膨化食品の製造装置21Cに対して、前述した図6に示す本発明の第2の実施の形態に係る膨化食品の製造装置21Bにおいて設けた被膜15形成用のスプレ−ノズル31Bを設けて図22(C)に示す膨化食品101Cを製造できるように構成したり、図23に示す本発明の第3の実施の形態から食品接着料塗布装置31と乾燥粗砕物散布装置29を省略して図22(a)に示す膨化食品101Aのみを製造し得る専用装置とすることも可能である。

【産業上の利用可能性】

【0108】

本発明の膨化食品、膨化食品の製造装置及び膨化食品の製造方法は、膨化食品の製造、使用、流通現場等で利用でき、特に従来存在しなかった棒状形状ないしねじり形状で色ムラや味ムラの無い、風味・食感の豊かな健康的な膨化食品を製造し、提供したい場合に利用可能性を有する。

【符号の説明】

【0109】

1 膨化食品

3 穀物原料

5 液体添加物

7 添加物含浸原料

9 乾燥粗砕物

11 食品接着料

13 接着層

15 被膜

17 中間膨化材

20 搬送手段

21 膨化食品の製造装置

22 ねじり成形機

23 押出し成形機

24 搬送コンベア

24A ベルトコンベア

24B ガイド板

24C ローラコンベア

25 支承部材

26A 駆動プーリ

26B 従動プーリ

27 切断装置

28 切断機

28a 回転刃

29 乾燥粗砕物散布装置(パーツフィーダー)

29A 粗砕物散布フィーダー

30 トレイ

31 食品接着料塗布装置

31A スプレーノズル

31B スプレーノズル

32 ローラー塗布装置

32A ホッパー

32B スポンジローラー

33 筺体

35 原料投入口

37 筒体

39 スクリュー

41 ヒータ

43 加圧部

45 吐出口

47 ダイ

49 切断羽根

49a 腹面

50 モータ

51 シリンダ

53 ホッパー

55 散布スクリュー

61 添加物含浸原料生成工程

63 中間膨化材生成工程

65 棒状成形工程

66 ねじり成形工程

67 切断工程

69 食品接着料塗布工程

71 乾燥粗砕物散布工程

73 食品接着料第1散布工程

75 乾燥粗砕物散布工程

77 食品接着料第2散布工程

81 熱風乾燥機

83 マイクロ波減圧乾燥機

101 膨化食品

103 支持フレーム

105 プーリフレーム

107 モータフレーム

109 周溝

111 モータ

113 モータプーリ

115 プーリベルト

117 支持ポスト

119 支持板

121 回転筒体

123 軸受

125 回転プーリ

127 ベルト

129 モータプーリ

131 モータ

133 支持フレーム

135 昇降ベース

137 モータベース

139 揺動支点

141 揺動フレーム

143 昇降シリンダ

A 前後方向

B 容器

S 搬送規制空間

【特許請求の範囲】

【請求項1】

穀物原料に液体添加物を含浸させて添加物含浸原料を生成する添加物含浸原料生成工程と、

生成された添加物含浸原料を押出し成形機に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材を生成する中間膨化材生成工程と、

生成された硬化前の中間膨化材を搬送手段によって所定長さに亘って搬送しながら硬化させ棒状形状にする棒状成形工程と、

棒状形状に成形された硬化後の中間膨化材を所定長さに切断する切断工程と、を備えていることを特徴とする膨化食品の製造方法。

【請求項2】

前記添加物含浸原料生成工程では、穀物原料を所定時間液体添加物に浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とする請求項1記載の膨化食品の製造方法。

【請求項3】

前記添加物含浸原料生成工程では、穀物原料を液体添加物に入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とする請求項1記載の膨化食品の製造方法。

【請求項4】

前記棒状成形工程で使用される搬送手段は、搬送コンベアであることを特徴とする請求項1〜3のいずれかに記載の膨化食品の製造方法。

【請求項5】

前記棒状成形工程で使用される搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とする請求項1〜3のいずれかに記載の膨化食品の製造方法。

【請求項6】

前記棒状成形工程に続いて棒状に成形された中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形工程が実行されるように構成されていることを特徴とする請求項1〜5のいずれかに記載の膨化食品の製造方法。

【請求項7】

前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料塗布工程と、

前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、が実行されるように構成されていることを特徴とする請求項1〜6のいずれかに記載の膨化食品の製造方法。

【請求項8】

前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料第1塗布工程と、

前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、

前記乾燥粗砕物が振りかけられた中間膨化材の表面に食品接着料を塗布して被膜を形成する食品接着料第2塗布工程と、が実行されるように構成されていることを特徴とする請求項1〜6のいずれかに記載の膨化食品の製造方法。

【請求項9】

穀物原料に液体添加物を含浸させて得られる添加物含浸原料を投入する原料投入口と、投入された添加物含浸原料を撹拌混合しながら先端部に向けて搬送するスクリューと、先端部に搬送されてきた加熱混合された添加物含浸原料を加圧する加圧部と、加圧された添加物含浸原料を一挙に外部に放出して膨化させる所定形状の吐出口を有するダイと、を備えた押出し成形機と、

前記ダイの下流位置に設けられ、ダイから吐出される硬化前の中間膨化材を所定長さに亘って搬送する搬送手段と、

前記搬送手段の下流位置に設けられ、搬送手段から搬出される中間膨化材を支承部材によって支承しながら支承部材の端部から突出する硬化後の中間膨化材を所定長さに切断する切断装置と、を具備していることを特徴とする膨化食品の製造装置。

【請求項10】

前記搬送手段は、搬送コンベアであることを特徴とする請求項9記載の膨化食品の製造装置。

【請求項11】

前記搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とする請求項9記載の膨化食品の製造装置。

【請求項12】

前記搬送手段と支承部材の間には前記搬送手段から搬出される中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形機が設けられていることを特徴とする請求項9〜11のいずれかに記載の膨化食品の製造装置。

【請求項13】

前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置が設けられ、食品接着料塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられていることを特徴とする請求項9〜12のいずれかに記載の膨化食品の製造装置。

【請求項14】

前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置が設けられ、食品接着料第1塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられ、乾燥粗砕物散布装置の下流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置が設けられていることを特徴とする請求項9〜12のいずれかに記載の膨化食品の製造装置。

【請求項15】

穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用して製造される膨化食品であって、

前記膨化食品は、直径ないし1辺の長さが5〜15mmで、長さが20〜200mmの棒状形状を有していることを特徴とする膨化食品。

【請求項16】

前記液体添加物は、鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液であることを特徴とする請求項15記載の膨化食品。

【請求項17】

前記膨化食品の表面には、鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物がまぶしてあることを特徴とする請求項15または16記載の膨化食品。

【請求項18】

前記膨化食品は、ねじり形状を有していることを特徴とする請求項15〜17のいずれかに記載の膨化食品。

【請求項1】

穀物原料に液体添加物を含浸させて添加物含浸原料を生成する添加物含浸原料生成工程と、

生成された添加物含浸原料を押出し成形機に投入して加熱混合し、加圧後一挙に外部に放出させて定量ずつ連続的に中間膨化材を生成する中間膨化材生成工程と、

生成された硬化前の中間膨化材を搬送手段によって所定長さに亘って搬送しながら硬化させ棒状形状にする棒状成形工程と、

棒状形状に成形された硬化後の中間膨化材を所定長さに切断する切断工程と、を備えていることを特徴とする膨化食品の製造方法。

【請求項2】

前記添加物含浸原料生成工程では、穀物原料を所定時間液体添加物に浸漬し、浸漬終了後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とする請求項1記載の膨化食品の製造方法。

【請求項3】

前記添加物含浸原料生成工程では、穀物原料を液体添加物に入れ、α化するまで煮て、その後脱水して所定含水率になるまで熱風乾燥して添加物含浸原料を生成するようにしたことを特徴とする請求項1記載の膨化食品の製造方法。

【請求項4】

前記棒状成形工程で使用される搬送手段は、搬送コンベアであることを特徴とする請求項1〜3のいずれかに記載の膨化食品の製造方法。

【請求項5】

前記棒状成形工程で使用される搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とする請求項1〜3のいずれかに記載の膨化食品の製造方法。

【請求項6】

前記棒状成形工程に続いて棒状に成形された中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形工程が実行されるように構成されていることを特徴とする請求項1〜5のいずれかに記載の膨化食品の製造方法。

【請求項7】

前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料塗布工程と、

前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、が実行されるように構成されていることを特徴とする請求項1〜6のいずれかに記載の膨化食品の製造方法。

【請求項8】

前記棒状成形工程またはねじり成形工程に続いて中間膨化材の表面に食品接着料を塗布して接着層を形成する食品接着料第1塗布工程と、

前記食品接着料が塗布された中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布工程と、

前記乾燥粗砕物が振りかけられた中間膨化材の表面に食品接着料を塗布して被膜を形成する食品接着料第2塗布工程と、が実行されるように構成されていることを特徴とする請求項1〜6のいずれかに記載の膨化食品の製造方法。

【請求項9】

穀物原料に液体添加物を含浸させて得られる添加物含浸原料を投入する原料投入口と、投入された添加物含浸原料を撹拌混合しながら先端部に向けて搬送するスクリューと、先端部に搬送されてきた加熱混合された添加物含浸原料を加圧する加圧部と、加圧された添加物含浸原料を一挙に外部に放出して膨化させる所定形状の吐出口を有するダイと、を備えた押出し成形機と、

前記ダイの下流位置に設けられ、ダイから吐出される硬化前の中間膨化材を所定長さに亘って搬送する搬送手段と、

前記搬送手段の下流位置に設けられ、搬送手段から搬出される中間膨化材を支承部材によって支承しながら支承部材の端部から突出する硬化後の中間膨化材を所定長さに切断する切断装置と、を具備していることを特徴とする膨化食品の製造装置。

【請求項10】

前記搬送手段は、搬送コンベアであることを特徴とする請求項9記載の膨化食品の製造装置。

【請求項11】

前記搬送手段は、前記押出し成形機から押し出された中間膨化材を挟持して搬送する駆動プーリと従動プーリとを、送り方向に適宜の間隔を空けて複数組配設することによって構成されていることを特徴とする請求項9記載の膨化食品の製造装置。

【請求項12】

前記搬送手段と支承部材の間には前記搬送手段から搬出される中間膨化材の繰出し端にねじり回転を付与してねじり形状にするねじり成形機が設けられていることを特徴とする請求項9〜11のいずれかに記載の膨化食品の製造装置。

【請求項13】

前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料塗布装置が設けられ、食品接着料塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられていることを特徴とする請求項9〜12のいずれかに記載の膨化食品の製造装置。

【請求項14】

前記支承部材の上流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第1塗布装置が設けられ、食品接着料第1塗布装置の下流位置には、中間膨化材の表面に乾燥粗砕物を振りかける乾燥粗砕物散布装置が設けられ、乾燥粗砕物散布装置の下流位置には、中間膨化材の表面に食品接着料を塗布する食品接着料第2塗布装置が設けられていることを特徴とする請求項9〜12のいずれかに記載の膨化食品の製造装置。

【請求項15】

穀物原料に液体添加物を含浸させて得られる添加物含浸原料を使用して製造される膨化食品であって、

前記膨化食品は、直径ないし1辺の長さが5〜15mmで、長さが20〜200mmの棒状形状を有していることを特徴とする膨化食品。

【請求項16】

前記液体添加物は、鰹節、茶、野菜、果実等から得たエキスや汁の希釈液ないし抽出液あるいはこれらに調味料を加えた調味液であることを特徴とする請求項15記載の膨化食品。

【請求項17】

前記膨化食品の表面には、鰹節、茶、野菜、果実等を乾燥し粗砕して得られる乾燥粗砕物がまぶしてあることを特徴とする請求項15または16記載の膨化食品。

【請求項18】

前記膨化食品は、ねじり形状を有していることを特徴とする請求項15〜17のいずれかに記載の膨化食品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2013−17471(P2013−17471A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−13735(P2012−13735)

【出願日】平成24年1月26日(2012.1.26)

【出願人】(505290922)株式会社沖友 (4)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年1月26日(2012.1.26)

【出願人】(505290922)株式会社沖友 (4)

【Fターム(参考)】

[ Back to top ]