自動クリーニング機能付き質量分析装置

【課題】解決しようとする問題点は、LC/MSなどに用いられる大気圧イオン化(API)質量分析装置において、インターフェース部のクリーニング作業が複雑でユーザーの負担になる点である。

【解決手段】本発明は、電極表面が拭き取り材により自動的にクリーニングされるため、ユーザーの負担を低減させた(使い易い)質量分析装置の提供を最も主要な特徴とする。

【解決手段】本発明は、電極表面が拭き取り材により自動的にクリーニングされるため、ユーザーの負担を低減させた(使い易い)質量分析装置の提供を最も主要な特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動クリーニング機能が付いた質量分析装置に関するものであり、特に液体クロマトグラフ/質量分析装置(LC/MS)などの大気圧イオン化(API)質量分析装置に関するものである。

【背景技術】

【0002】

LC/MSなどに用いられるAPI質量分析装置は、ほぼ大気圧下に設置されたインターフェース部において液相サンプル由来の気体状イオンが生成される。そして、そのイオンは直径0.3mm程度の細孔から差動排気部に導入され、さらに真空部に導入される。そして、真空部においてイオンは電界や磁界により質量分離された後、検出器で検出される。そのため、差動排気部では、大気中から導入されたイオンを電極で生じる電界により効率よく真空部に輸送することが、高感度分析において重要である。ところが、生成イオンのみならず、大気中の埃やサンプル由来の不揮発性成分などの粒子も、差動排気部に導入される。これらの粒子の一部が電極表面に付着して電極が汚れると、イオン収束のための電界に悪影響を及ぼすことがある。このような場合、イオンの輸送効率が低減し、質量分析装置の感度が低下するという結果となる。この電極表面の汚れの問題は、特に不揮発性成分を多量に含む血漿や血清などの生体由来サンプルの分析を頻繁に行う場合において、顕著に発生することが知られる。そのため、細孔の上流域においてカウンターガス(カーテンガス)を用いることにより粒子の差動排気部への導入を抑制する他、電極をヒーターで加熱することにより粒子の電極への付着を抑制するなどの工夫が多くの質量分析装置に施されている。また、差動排気部のイオン光軸を90°曲げることにより粒子をイオン軌道から分離させ、電極の汚れを低減させる技術も開発されている。

【0003】

一方、差動排気部では、電極を用いて、イオンの動きを精度よく制御することは容易ではなく、長年の課題である。その理由は、差動排気部の真空度が、分子衝突の効果が顕著な領域にあるためである。さらに、大気圧下から差動排気部に導入されるイオンは、断熱膨張に伴って加速されるため、運動エネルギーが広く分布する。このような事情があるため、イオン輸送効率の向上を目指し、様々な形状の電極が提案されている。現状では、平行平板型電極に直流あるいは高周波電圧を印加するものが比較的広く利用されている。

【0004】

LC/MSとは異なるが、マトリックス支援レーザー脱離イオン化(MALDI)質量分析装置でも、サンプルやマトリックスが電極表面に付着することに起因する感度低下の改善が課題である。そこで、赤外線をMALDIイオン生成部の電極に照射し、電極表面に付着したサンプルやマトリックスを焼き飛ばす技術が開発されている。この技術を用いると、感度低下の問題は低減される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許7687771号明細書

【特許文献2】米国特許5298743号明細書

【特許文献3】米国2009/0200457号

【特許文献4】米国特許6586727号明細書

【特許文献4】米国特許6107628号明細書

【特許文献4】米国2010/0090104号

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極表面の汚れは、先述のように大気中の埃やサンプル由来の不揮発性成分などの粒子の付着によるが、それらの多くは帯電している点が本質的に重要である。そのため、これらの粒子の多くは、分析対象のイオンとともに、電界に従って差動排気部に導入される。細孔上流でカウンターガスを用いても、ガス流に対する静電力が無視できないため、電極の汚れを完全に防止することは不可能である。また、差動排気部の電極は構造的にヒーターで加熱することが困難な場合がある。そのため、電極表面の汚れを完全に防止することは不可能である。実際には、ユーザーは、サンプルの種類や分析頻度にも依存するが、1週間から数カ月に一回程度の頻度で質量分析装置の運転を停止させ、差動排気部を含むインターフェース部の一部を分解して、クリーニングを実施している。このクリーニング作業は、事前に専門家によるトレーニングが必要であり、熟練者でも実際のクリーニング作業に1時間程度も要する。さらに、クリーニングを終了してからデータ取得を再開するまでに、一晩は待つことが好ましいとされている。分析装置を安定に稼働させるためには、一定時間以上真空状態を継続させる必要があるためである。以上のような理由があり、初心者が質量分析装置を使用する場合には、熟練者の支援が必要とされている。

【0007】

本発明が解決しようとする課題は、大気圧イオン化(API)質量分析装置で必要とされるインターフェース部のクリーニング作業におけるユーザーの負担を低減することである。

【課題を解決するための手段】

【0008】

本発明では、イオン輸送部の電極を自動でクリーニングするクリーニング機構を質量分析装置に備える。

【0009】

すなわち、本発明は、サンプル由来のイオンを生成するイオン生成部と、生成されたイオンを質量分離する質量分析計が設置された分析部と、質量分離されたイオンを検出する検出器と、イオン生成部と分析部との間に設けられた、イオン生成部で生成されたイオンを分析部に輸送する電極を有するイオン輸送部と、イオン生成部、電極、質量分析計、及び検出器に電圧を印加する電源部と、電源部を制御する制御部とを備える質量分析装置において、電極をクリーニングするための拭き取り材と、拭き取り材を移動させて電極をクリーニングする駆動機構とを有するものである。

【0010】

本発明の質量分析装置は、更に、液体サンプルを分離する液体分離部を有し、イオン生成部は液体分離部によって分離された液体サンプル由来のイオンを生成するものであってもよい。

【0011】

本発明によると、電極表面が拭き取り材により自動的にクリーニングされるため、ユーザーの負担は著しく低減される。そのため、初心者が必ずしも熟練者の支援を必要とせずに質量分析装置を使用することが可能となる。

【発明の効果】

【0012】

本発明の質量分析装置は、真空状態を保持したまま電極表面のクリーニングを短時間で完了できるため、データ取得の中断が短時間で済む。このことは、特に多種類のサンプルを分析する場合に、実質的なスループット向上に直結する。

上記した以外の、課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0013】

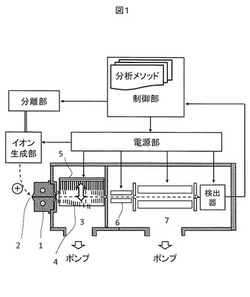

【図1】本発明によるAPI質量分析装置の一実施例の構成図。

【図2】電極及びクリーニング機構の一実施例を示す断面図。

【図3A】電極及びクリーニング機構の一例の詳細図。

【図3B】電極及びクリーニング機構の一例の詳細図。

【図4A】電極及びクリーニング機構の一例の詳細図。

【図4B】電極及びクリーニング機構の一例の詳細図。

【図5A】平行平板電極の穴の例を示す断面図。

【図5B】平行平板電極の穴の例を示す断面図。

【図5C】平行平板電極の穴の例を示す断面図。

【図6】拭き取り材と支持材の一例を示す斜視図。

【図7】拭き取り材と支持材の一例を示す斜視図。

【図8】電極及びクリーニング機構の一実施例を示す断面模式図。

【図9】電極及びクリーニング機構の他の例を示す模式図。

【図10】平行平板電極からなる電極及びクリーニング機構の一例を示す図。

【図11】平行平板電極が設置される真空チャンバーの断面模式図。

【図12】電極及びクリーニング機構の一実施例を示す断面模式図。

【図13】電極及びクリーニング機構の一実施例を示す断面模式図。

【図14】電極及びクリーニング機構の一実施例を示す断面模式図。

【図15】電極及びクリーニング機構の一実施例を示す断面模式図。

【図16】イオン輸送部の電極が比較的単純な実施例を示す断面模式図。

【図17】本発明によるAPI質量分析装置の動作シーケンスの一例を示す図。

【図18】本発明によるAPI質量分析装置の動作シーケンスの他の例を示す図。

【図19】1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応図。

【図20】1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応図。

【図21】クリーニングの詳細を指定する分析メソッドの画面表示例を示す図。

【図22A】本発明によるMALDI質量分析計のイオン生成部やイオン輸送部周辺の断面模式図。

【図22B】イオン輸送部における電極のクリーニングの様子を示す模式図。

【図23】本発明によるMALDI質量分析装置の動作シーケンスの例を示す図。

【発明を実施するための形態】

【0014】

以下、図面を参照して本発明の実施の形態を説明する。

図1は、本発明による大気圧イオン化(API)質量分析装置の一実施例の構成図である。システム全体は、制御部に格納された分析メソッド(ファイル)に従って制御される。分析メソッドの詳細例は、図21を参照して後述する。液体クロマトグラフ(LC)などの分離部で分離されたサンプルは、イオン生成部に導入され、ほぼ大気圧下において気体状イオンが生成される。その気体状イオンは、ヒーター1で120℃程度に加熱された細孔2から差動排気されるイオン輸送部3に導入される。イオン輸送部3には、イオン輸送のための電極4が設置されている。この電極4には、クリーニング機構5が設置され、電極4の表面が自動的にクリーニングされる。イオン輸送部3を透過したイオンは、イオンガイド6により真空度の高い分析部7に導入され、質量分離されたイオンは検出器により検出される。検出器出力は制御部に入力され、データ処理される。電極4やイオンガイド6、分析部7、検出器には、制御部からの制御信号に従って電源部から直流や交流電圧が印加される。分析部7は、四重極質量分析計や四重極イオントラップ質量分析計、飛行時間型質量分析計、フーリエ変換質量分析計、磁場型質量分析計などの質量分析計や複数種類の質量分析計を組み合わせたハイブリッド型質量分析計を利用することが可能であり、特に質量分析計に関わる制約はない。

【0015】

典型的には、一つのサンプルを分析する前後で、クリーニング機構5による電極4の自動クリーニングが実施され、電極4の表面が常に清浄な状態に保持される。この例では、電極4は、中心にイオンを透過させる穴が空いた多数の平行平板電極から構成されている。

【0016】

図2は、電極4及びクリーニング機構5の一実施例を示す断面図である。この例では、電極4はイオン光軸中心に穴の空いた多数の平行平板電極から構成され、各電極には高周波電圧が印加されるが、隣接する電極に印加される高周波電圧は位相が逆の関係になっている。このことによりポテンシャル障壁(pseudo-potential)が電極4の周囲に形成され、穴の中心部に導入されたイオンは、多数の穴で囲まれた空間の内部に閉じ込められる。この場合、平行平板電極の間の距離は、必ずしも一定である必要はない。各平行平板電極間に電位差を設けることにより、イオンは穴を通って下流の方向に効率よく輸送される。イオン輸送部3の出口には内径が1mm程度の第二細孔8があり、その第二細孔8を効率よく透過するため、第二細孔8近傍の平行平板電極の穴の内径は細孔8に近いほど小さくなり、イオンは第二細孔8に向かって収束される。

【0017】

さて、クリーニング時には、平行平板電極の間に、クリーニング機構5の拭き取り材9が挿入され、電極表面に付着した粒子が拭き取られる。図に示すように、多数の平行平板電極に対応して、クリーニング機構5には多数の拭き取り材9が装着されている。そして、多数の拭き取り材9が、同時に多数の平行平板電極の間を往復運動することにより、電極表面はクリーニングされる。クリーニングを実施しない時には、拭き取り材9は分析に悪影響を与えない位置に退避する。例え拭き取り材9が汚れていても、そのことは電極4におけるイオン輸送に影響を与えることはない。

【0018】

図3A及び図3Bに、電極4及びクリーニング機構5の実施例の詳細を示す。この図では、イオン光軸は紙面に対して垂直である。穴10が設けられた平行平板電極11には、基板電極12より電圧が印加される。この場合、平行平板電極11の汚れがイオン輸送に影響を与えるのは、穴10の周辺数mm程度の領域である。そのため、この領域をクリーニングにより清浄に保つことが重要であり、他の領域は例え汚れてもイオン輸送には殆ど影響しない。クリーニングにおいては、ステッピングモーター等を用いた駆動機構14により、支持材13を介して拭き取り材9が移動する。そして、拭き取り材9が平行平板電極11表面の穴10の周囲を拭き取ることにより、クリーニングが実施される。図2に示すように、多数の平行平板電極11に対応して、多数の支持材13に固定された多数の拭き取り材9も平行に設置され、これらは一体化されて移動すると駆動機構14が単純で済む。

【0019】

図3Aの例では、拭き取り材9が上下方向に往復運動を行い、平行平板電極11の穴を中心に表面をクリーニングする。図には、分析時の拭き取り材9と支持材13を実線で示し、二点破線はクリーニング実施時の姿を示す。この場合、分析時の拭き取り材9と支持材13が穴10から数mm以上は離れていることが必要であり、電極から離れていることが最も望ましい。一方、図3Bの例では、支持材13が回転軸15を中心に90度回転して元の位置に戻ることにより、拭き取り材9が平行平板電極11の表面をクリーニングする。

【0020】

クリーニング時には、電源への影響を考慮し、基板電極12より平行平板電極11に電圧を印加する電源は、オフにするか出力を顕著に低下させることが望ましい。図では平行平板電極は板状であるが、本質的には穴10の周囲にあるクリーニング対象領域だけが平板であればよく、他の部分に起伏があってもクリーニングが実施できれば全く問題はない。このことは、以下の実施例でも同様である。

【0021】

拭き取り材9は使用するに従って次第に汚れたり摩耗するので、最終的には交換が必要である。ただ、拭き取り材9において拭き取りに用いられる面積は、大きい方が拭き取り材9の交換時期を長く設定することができる。理想的には、装置の真空を落とし、メーカーのサービスマンが装置のメンテナンスを行うなどの機会まで、拭き取り材9の交換が不要であることが望ましい。そこで、拭き取り材9のサイズを拡大した実施例を、図4A及び図4Bに示す。この例では、平行平板電極11は、樹脂等の誘電体で製造された板に穴10を開け、穴10の周辺と基板電極12との導通のため、板表面に金属コーティングが施されたものである。このことにより、平行平板電極11間の静電容量が低減し、電圧を供給する高周波電源を小型化することができる。図4Aの例では、拭き取り材9が左右方向に往復運動を行い、平行平板電極11の表面をクリーニングする。図4B例では、支持材13が回転軸15を中心に約45度回転して元の位置に戻ることにより、拭き取り材9が平行平板電極11の表面をクリーニングする。平行平板電極11の表面をより丁寧にクリーニングするために、拭き取り材9が複数ステップからなるより複雑な運動を行っても構わない。

【0022】

拭き取り材9は、平行平板電極11の穴10周辺に付着する粒子を除去するために用いられるため、支持材13に比較して柔軟性や伸縮性が高い不織布やスポンジなどの材質から構成されることが望ましい。拭き取り材9により、平行平板電極11の表面が傷つけられることは避ける必要があるためである。また、平行平板電極11の厚さが薄いことが、穴10の内面のクリーニングの観点から望ましい。拭き取り材9が充分に柔軟性や伸縮性が高くても、平行平板電極11の厚さが1mm以上では拭き残しが生じ得るためである。そのため、平行平板電極11の強度を考慮すれば、厚さは0.1mm以上、1mm以下であることが現実的である。また、平行平板電極11において、少なくとも拭き取りが実施される領域の表面は、極力滑らかであることが望ましい。電極表面がざらついていると、粒子が表面の窪みに入り込み、拭き取り材9による拭き取りを行っても、粒子の除去が不充分となる可能性が生じるためである。

【0023】

図5A、図5B、図5Cに、3種類の平行平板電極11の穴10の断面図を示す。クリーニングにおいては、先に述べたように、穴10の内面に拭き残しを残さないことが重要である。そのためには、穴10は、図5Aに示すように、角がなくて丸みを帯びていることが望ましい。それが困難ならば、図5Bに示すように、角の角度が鈍角となるように面取りしても構わない。しかし、平行平板電極11の厚さが充分に薄ければ、図5Cに示すように、穴10の角が尖って(角度90°)いても大して問題ではない。充分に柔軟性や伸縮性の高い拭き取り材9が用いられれば、穴10の内面を拭き取ることは可能である。

【0024】

なお、拭き取り材9が電導性のものであると、摩耗した拭き取り材9の繊維や欠片が抜け落ちた場合、平行平板電極11間を電気的にショートさせる可能性がある。そのため、拭き取り材9の材質は、誘電体(絶縁体)であることが望ましい。上記を鑑みると、拭き取り材9の材質には、乾式の不織布やスポンジ、ガーゼなどを利用することができる。

【0025】

図6は、拭き取り材と支持材の一例を示す斜視図である。図6に示すように、拭き取り材9が袋状の形態であると、支持材13への装着、交換を容易に行うことができる。先述のように、拭き取り材9は柔軟性や伸縮性が高いので、精度よく平行平板電極11の表面を拭くためには、支持材13は拭き取り材9に比較して柔軟性や伸縮性が低いことが必要である。支持材13の材料に特別な制限はないが、電極の近くに配置する関係上、導電性の金属材料よりは絶縁性の硬質プラスチック材料を用いるのが好ましい。また、図7に示すように、拭き取り材9は、細長いシート状であっても構わない。このようなシート状の拭き取り材9は、交換を容易に行うことができる。

【0026】

さらに、図8の断面模式図に示すように、長尺シート状の拭き取り材9が巻き取り棒21にロール状に巻かれたり、折りたたまれていると、一定期間使用した部分の拭き取り材9を巻き取って移動させ、未使用の部分を露出させて拭き取りに使用することができる。その結果、拭き取り材9の交換時期を大幅に延長させることができる。この場合、シート状の拭き取り材9の折り目が、平行平板電極11に対向していると、スムーズに拭き取り材9を平行平板電極11の間に挿入することができる。また、隣接する支持材13と支持材13の間に拭き取り材9を折り返すための棒22があると、一定期間使用した部分の拭き取り材9をスムーズに移動させることができ、便利である。

【0027】

複数の平行平板電極11により、イオン光軸上に多重極電場を形成する例を図9に示す。この例では、分割された四重極ロッドが4つの平行平板電極11に対応しており、紙面に垂直なイオン光軸に対して対角の位置にある平行平板電極11には同一の高周波電圧が印加され、もう一組の対角の位置にある平行平板電極11には逆位相の高周波電圧が印加される。さらに、これらの平行平板電極11にDC電圧を印加することにより、イオンの輸送効率を確保することができる。この例でも、平行平板電極11の強度を考慮すれば、厚さは0.1mm以上で1mm以下であることが現実的である。

【0028】

図10に、平行平板電極11からなる電極4及びクリーニング機構5の一例の正面図、側面図及び上面図を示す。この例では、支持材13が固定ブロック16に固定され、ガイド17に沿って固定ブロック16が駆動機構14により平行移動する。その結果、平行平板電極11の表面に付着した粒子(汚れ)が拭き取り材9により除去される。分析を実施している間は、クリーニング機構5は、電極4から引き出された状態(図中、実線)にある。そして、クリーニング時には、支持材13や拭き取り材9は二点破線の位置まで固定ブロック16とともに移動する。

【0029】

イオン輸送部3は、図1に示すように真空ポンプで排気される真空チャンバーからなるが、真空度はチャンバー内で不均一となるため、平行平板電極11の中心部が電極4の間から効果的に排気されることが重要である。真空チャンバーは真空ポンプにつながる排気口よりサイズが充分に大きいため、真空ポンプの排気口と平行平板電極11との間には障害物がないことが望ましい。即ち、真空ポンプの排気口と平行平板電極11との間に拭き取り材9が介在すると、真空ポンプの排気能力が充分に発揮されない。

【0030】

図11に、平行平板電極11が設置される真空チャンバー19の断面図を模式的に示す。この例では、イオン光軸から見て、白抜き矢印で例示される方向に排気口20が設置されるため、平行平板電極11の中心部が効果的に排気される。排気口20と平行平板電極11との間との間に、拭き取り材9が介在しないことは、排気口20における真空排気能力を有効に利用することができることを意味する。一般的には、図11に点線の矢印で示すように、平行平板電極11の穴10を中心として、イオン輸送部3の排気口20の方向から±135°の範囲内には、拭き取り材9の退避位置を設けないことが望ましい。即ち、平行平板電極11の穴10を中心として、拭き取り材9やクリーニング機構5が介在しない方向に排気口が設置されることが、真空排気の観点から重要である。実際には、平行平板電極11の固定ピンなどが存在するため、平行平板電極11の穴10を中心として、イオン輸送部3の排気口20の方向から±90°以内には、拭き取り材9の退避位置を設けないことが望ましい。いずれにしても拭き取り材9は、平行平板電極11と排気口20との間を直線で結ぶ空間以外の場所に設置する必要がある。

【0031】

図12は、電極4及びクリーニング機構5の別の実施例の断面模式図である。図2に示した実施例と同様に、電極4はイオン光軸中心に穴の空いた多数の平行平板電極から構成され、各電極には高周波電圧が印加されるが、隣接する電極に印加される高周波電圧は位相が逆の関係になっている。そして、第二細孔8近傍の平行平板電極11の穴の内径は細孔8に近いほど小さくなり、イオンは第二細孔8に向かって収束される。

【0032】

この実施例の特徴は、平行平板電極11の穴10の中心軸が、細孔2の近傍と、第二細孔8の近傍で異なる点である。図の例では、イオン輸送部の上流側に配置された平行平板電極に設けられた穴の中心軸と、イオン輸送部の下流側に配置された平行平板電極に設けられた穴の中心軸とがずれている。その中間に配置された平行平板電極の穴の中心軸は、イオン光軸が上流側から下流側に連続するように少しずつ位置を変えている。これは、大気中からイオン輸送部3に導入される帯電した埃やサンプル由来の不揮発性成分などの粒子が、分析対象イオンとともに第二細孔8の下流側の高真空部に導入されて、分析部の電極等に付着することを防止するためである。細孔2から導入される埃やサンプル由来の不揮発性成分などの粒子は、断熱膨張により高速でイオン輸送部3に導入されるため、電極4の中心軸(イオン光軸)を偏向させることにより、積極的に平行平板電極11に付着させることができる。そして、分析対象イオンが優先的に第二細孔8を透過することにより、下流側の高真空部が汚れることを防止することができる。平行平板電極11に付着した粒子は、クリーニング機構5の拭き取り材9により除去される。この実施例に示す構造の質量分析装置は、感度が長期にわたり安定するという特徴を有する。しかし、電極4を構成する平行平板電極11の種類が増加するため、電極4の製造コストは多少割高とならざるを得ない。

【0033】

図13は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例では、複数の平行平板電極11の穴10の中心軸は全て一致しているが、細孔2の中心軸が平行平板電極11の穴10の中心軸と一致せず、平行の関係を保ってずれている。この構造では、平行平板電極11の構造の種類が最低限に抑えられるので、電極4の製造コストは割高とならない。さらに、埃やサンプル由来の不揮発性成分などの粒子を積極的に平行平板電極11に付着させ、クリーニングにより除去することが可能である。

【0034】

図14は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例は、平行平板電極11の穴10の中心軸は全て一致しているが、細孔2の中心軸が穴10の中心軸に対して傾斜し、細孔2の中心軸が穴10の中心軸と交差又はねじれの関係にある実施例である。この例では、平行平板電極11の構造の種類が最低限に抑えられるので、電極4の製造コストは割高にならない。さらに、埃やサンプル由来の不揮発性成分などの粒子を、積極的に平行平板電極11に付着させることができる。そして、平行平板電極11に付着した粒子は、クリーニング機構5の拭き取り材9により除去される。そのため、性能が長期にわたり安定し、極めてロバストな質量分析装置を提供することができる。

【0035】

図15は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例は、図14に示した実施例に類似するが、電極4の下流側の一部にはクリーニング機構5が存在しない。上流側の平行平板電極11において、充分に埃やサンプル由来の不揮発性成分などの粒子を付着でき、下流側の平行平板電極11は殆ど汚れることがないためである。そのため、殆ど汚れることがない平行平板電極11に対してクリーニング機構5を省略することにより、低コスト化を実現している。その結果、性能が長期にわたり安定し、極めてロバストな質量分析装置を比較的低コストで提供することができる。

【0036】

図16は、イオン輸送部3の電極4が比較的単純な実施例の断面模式図である。埃やサンプル由来の不揮発性成分などの粒子が付着する可能性のある電極4や第二細孔8の少なくとも中央部は、平行な平板の形状をしている。電極間に拭き取り材9が挿入されることにより、電極表面に付着した粒子が効果的に除去される。この例でも、電極4の厚さは、薄いことが穴10の内面のクリーニングの観点から望ましい。電極4の強度を考慮すれば、厚さは0.1mm以上で1mm以下であることが必要である。また、拭き取り材9による拭き取りの観点から、電極4は、穴10の内壁が丸みを帯びていることが望ましい。しかし、図5A〜図5Cの説明と同様に、電極4の厚さが充分に薄ければ、角が尖って(角度90°)いても大して問題ではない。柔軟性や伸縮性の高い拭き取り材9が用いられれば、穴10の内面の汚れを拭き取ることは可能である。

【0037】

図17は、本発明によるAPI質量分析装置の動作シーケンスの一例を示す図である。液体クロマトグラフなど液体を分離する機構の流路に、サンプルがオートサンプラー等によりインジェクションされる(S11)。そして、サンプルの分離が開始されると、質量分析(MS)データの取得がほぼ同時刻に開始される(S12)。その後、所定の時間が経過すると、分析部の検出器によるデータ取得が完了する(S13)。検出器によるデータ取得が完了すると、電極4のクリーニングが実施される(S14)。クリーニングが実施される間は、電極4に印加される定電圧や高周波電圧の電圧は、低減されるかゼロに変更されることが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極4のクリーニングが終了すると、次のサンプルがオートサンプラー等によりインジェクションされる(S11)。

【0038】

上記の動作シーケンスに従うと、多種類のサンプルを連続して分析する場合に、一サンプルの分析が終了するたびにクリーニングが自動的に実施されることになる。そのため、電極4の表面は、過去の分析による汚れの影響を受け難く、再現性の高いデータを長期間にわたり取得することができる。また、PC等の制御部において、ユーザーが画面上でクリーニングを指示できると便利である。装置の各電極電圧がオフとなるスタンバイ状態又はオフ状態において、クリーニングが可能である。想定される汚れ具体に応じて、制御部における画面上の操作により、繰り返しクリーニングを実施することができる。

【0039】

図18は、本発明によるAPI質量分析装置の動作シーケンスの他の例を示す図である。この例では、スタート直後に電極4のクリーニングが自動的に実施される(S21)。このとき、電極4に印加される定電圧や高周波電圧の電圧は、低減させるかゼロに変更されることが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極表面がクリーニングされた後、オートサンプラー等によりサンプルが液体クロマトグラフなどの流路にインジェクションされる(S22)。なお、電極4のクリーニングに要する時間が、オートサンプラー等においてサンプルのインジェクション過程に要する時間に比べて充分に短い場合、クリーニングとインジェクションをほぼ同時に実施しても問題はない。即ち、オートサンプラー等によりサンプルが液体クロマトグラフなどの流路にインジェクションされる過程と、電極4のクリーニング過程が平行して実施されると、クリーニングによる分析スループット低減は無視される。そして、サンプルの分離が開始されると、質量分析(MS)データの取得が開始される(S23)。所定の時間が経過すると、データ取得が完了する(S24)。その後、電極4のクリーニングが実施される(S25)。クリーニングが実施される間は、電極4に印加される定電圧や高周波電圧の電圧は、低減させるかゼロに設定することが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極4のクリーニングが終了すると、次のサンプルがオートサンプラー等によりインジェクションされる(S22)。

【0040】

上記のような動作シーケンスに従うと、多種類のサンプルを連続して分析する場合に、一サンプルの分析が終了するたびにクリーニンが自動的に実施される。また、暫く分析を実施していないと、電極4の表面は大気由来の粒子が付着することにより汚れている可能性がある。そのため、新たな一連の分析を開始する前に、図18に示すようにクリーニングを実施することは極めて有効である。

【0041】

上記のようにクリーニングが自動的に実施されると、電極4の表面は、過去の分析による汚れの影響を受け難く、清浄に保たれる。その結果、装置感度は長期間にわたり安定し、再現性の高いデータを取得することができる。このことは、ユーザーにとって、質量分析装置の運転を一時的に停止させ、複雑なクリーニング作業を実施する必要性から解放されることを意味する。また、自動クリーニングに要する時間は1分程度である。データ取得に要する時間は10分から3時間程度であるため、自動クリーニングに要する時間は殆ど無視できる。このことは、従来実施されていたユーザーの手作業によるクリーニング作業によりデータ取得が中断された時間(半日から二晩)が、実質的に消滅することを意味する。そのため、装置のデータ取得に関する稼働率は、顕著に向上する。

【0042】

図19に、1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応を示す。これらのシーケンスは、制御部に格納された分析メソッド(ファイル)により決定され、上側の図はLCのグラジエント分析の例である。そして、LCでは、水の含有量が多いA液と有機溶媒の含有量が多いB液が混合されて最終的な移動相が作成されるが、この図は、その移動相における有機溶媒の混合比率に対応している。最初に、サンプルがオートサンプラー等によりインジェクションされるが、その間は、有機溶媒の混合比率が一定である。サンプルがインジェクションされると、有機溶媒の混合比率は所定の時間勾配で増加し、所定の時間に所定の値に到達する。次に、LCのカラムや配管、バルブのクリーニングのために、一定時間だけ有機溶媒の混合比率は約100%に設定される。LCのクリーニングが終了すると、初期状態に戻るための平衡化が行われる。

【0043】

一方、質量分析装置の側では、下側の図に示すように、最初はONの状態でイオン検出が実施されていても、データ取得は必ずしも実施されない。LCでサンプルのインジェクションが完了すると、データ取得が開始され、予め設定された分析メソッドに従って分析データが取得される。予め指定されたデータ取得の時間が終了すると、電極4のクリーニングを実施するため、電極4などの電極への電圧印加を停止する。この時には、イオン輸送部3の各種電極への電圧印加だけを中止し、他の電極やヒーター、検出器などには電圧印加を継続することが電源温度の安定化の視点から望ましい。しかし、図に示すように、装置の状態をONからATANDBYやOFFの状態に自動的に切り換えても構わない。電極4のクリーニングが終了すると、装置の状態はONに戻る。この時に、LCは平衡化又はLCのクリーニング過程の途中である。上記のような質量分析装置の動作シーケンスは、予め分析メソッドにおいて指定しておくことにより、分析を連続して行っても、電極4のクリーニングは分析データ取得が終了する度に自動的に実施され、装置の分析感度は長期にわたり安定する。

【0044】

LCがイソクラティック分析の場合は、図20に示すように、有機溶媒の混合比率が終始一定となる。そのため、LCには、グラジエントやクリーニング、平衡化の過程はなく、有機溶媒の混合比率が一定のままLCのクリーニングが実施される。質量分析装置の側では、下側の図に示すように、最初はONの状態でイオン検出が実施されていても、データ取得は必ずしも実施されない。LCでサンプルのインジェクションが完了すると、データ取得が開始され、予め設定された分析メソッドに従って分析データが取得される。予め指定されたデータ取得の時間が終了すると、電極4のクリーニングを実施するため、電極4などの電極への電圧印加を停止する。この時には、イオン輸送部3の各種電極への電圧印加だけを中止し、他の電極やヒーター、検出器などには電圧印加を継続することが電源温度の安定化の視点から望ましい。しかし、図に示すように、装置の状態をONからATANDBYやOFFの状態に自動的に切り換えても構わない。電極4のクリーニングが終了すると、装置の状態はONに戻る。

【0045】

特に、図19や図20に示すようなLC/MS分析を実施する場合、質量分析装置の分析メソッド(ファイル)において、電極クリーニングの詳細を指定することができると便利である。図21に、制御部の表示画面において、分析メソッドにおけるクリーニングの詳細を指定する部分の画面例を示す。

【0046】

拭き取り材9の材質や摩耗の程度に応じて、制御部における画面において、駆動機構14により拭き取り材9が電極4を拭き取る回数(往復運動の回数)やスピードを選択肢から選定することができる。さらに、デフォルト設定が選択可能であると、分析メソッドの設定が簡単になり、特に初心者のユーザーには便利である。一方、多種類のサンプルを終夜で連続して分析する場合などには、拭き取り回数を多めに設定しておくと、感度の安定化に有効である。ただ、オートサンプラー等におけるサンプルのインジェクションに要する時間に比較して、クリーニングに要する時間が長過ぎることがない範囲で、拭き取り回数を多く設定することが望ましい。

【0047】

イオン生成部では、サンプルにパルスレーザー光を照射することによりイオン生成が行われるイオン化方式を採用することもできる。図22A及び図22Bは、マトリックス支援レーザー脱離イオン化法(MALDI)によりイオンが生成される質量分析計の実施例を示す断面模式図であり、図にはイオン生成部やイオン輸送部周辺を示す。

【0048】

図22Aは、イオン生成部に結晶化されたサンプル31を有するサンプル板32が設置され、分析が実施されている場合を示す。サンプル板32の表面には、イオン化を促進するマトリックス剤が混合された液体サンプルが滴下され、乾燥による結晶化が実施される。hνで示されるパルスレーザー光が、サンプル31を照射することにより高密度プラズマが発生し、イオンが生成される。生成されたイオンは、電極4により分析部に導入され(白抜き矢印)、質量分析される。この場合、パルスレーザー光が照射されるサンプル板32やその表面近傍がイオン生成部であり、高密度プラズマ中に生成されるイオンを分析部に輸送する電極4周辺がイオン輸送部である。一つのサンプルの分析が終わると、微動機構18によりサンプル板32が移動され、次のサンプルがパルスレーザー光の照射位置に位置決めされ。そして、パルスレーザー光が照射されてイオンが生成され、質量分析される。実際の分析では、レーザー光が結晶化されたサンプルを照射するたびに、マトリックスやサンプル由来の粒子が電極4の表面に多少なりとも付着する。このことが数千回以上も繰り返されると、電極4の表面における粒子あるいは汚れの付着が顕著となり、分析感度が低減する結果になることがある。このようなことを防止するためには、イオン輸送部における電極4のクリーニングが有効である。

【0049】

図22Bは、イオン輸送部における電極4のクリーニングの様子を示す模式図である。サンプル板32は、マニュアル又は図示しない移動動機構により、破線で示す分析時の位置とは別の場所に移動される。そして、レーザー光照射は中止され、電極4に印加される電圧は低減あるいはオフに切り替えられる。上記のような条件下において、駆動機構14により拭き取り材9が移動し、電極4の拭き取りが実施される。このようなクリーニングが終了すると、駆動機構14により拭き取り材9は、分析時の退避位置まで移動する。その後、サンプル板32が分析時の位置に設置され、分析が開始される。

【0050】

図23は、本発明によるMALDI質量分析装置の動作シーケンスの例を示す図である。結晶化されたサンプルを有するサンプル板32が、分析時の位置に設置されると(S31)、分析が実施されてデータ取得が行われる(S32)。一枚のサンプル板32には、図22Aに示すように複数のサンプルが予め定められた位置に保持されることが多い。一方、1度のレーザー光照射による分析が実施されるのは、常に一つのサンプルだけである。そのため、一つのサンプルの分析が終了すると、サンプル板32は固定されている微動機構18により移動し、次のサンプルにレーザー光が照射されて分析が行われる。上記を繰り返して全てのサンプルに対するデータ取得が完了すると(S33)、レーザー光照射が中止され、サンプル板32は手操作又は移動機構(図示せず)により移動される(S34)。電極4に印加される電圧が切り換えられた後、拭き取り材9により電極4の拭き取り(クリーニング)が実施される(S35)。クリーニング終了後に、新しいサンプル板32が分析時の位置に設置され(S31)、上記が繰り返される。なお、クリーニングは、分析サンプルを変更する間に実施することも可能である。電極4の表面がより清浄に保たれると期待されるが、分析が数分程度中断するので、分析スループットが若干低下する。

【0051】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【産業上の利用可能性】

【0052】

本発明の質量分析装置では、インターフェース部における電極のクリーニングが自動的に実施される。そのため、ユーザーが特に質量分析装置の熟練者でなくても、簡単かつ短時間にクリーニングを実施することができるので、極めて再現性の高いデータ取得が可能となる。そのため、例えば臨床技師が、他の多種類の分析機器と同等に質量分析装置を利用することが可能になる。

【符号の説明】

【0053】

1 ヒーター

2 細孔

3 イオン輸送部

4 電極

5 クリーニング機構

6 イオンガイド

7 分析部

8 第二細孔

9 拭き取り材

10 穴

11 平行平板電極

12 基板電極

13 支持材

14 駆動機構

15 回転軸

16 固定ブロック

17 ガイド

18 微動機構

19 真空チャンバー

20 排気口

21 棒

22 棒

31 サンプル

32 サンプル板

【技術分野】

【0001】

本発明は、自動クリーニング機能が付いた質量分析装置に関するものであり、特に液体クロマトグラフ/質量分析装置(LC/MS)などの大気圧イオン化(API)質量分析装置に関するものである。

【背景技術】

【0002】

LC/MSなどに用いられるAPI質量分析装置は、ほぼ大気圧下に設置されたインターフェース部において液相サンプル由来の気体状イオンが生成される。そして、そのイオンは直径0.3mm程度の細孔から差動排気部に導入され、さらに真空部に導入される。そして、真空部においてイオンは電界や磁界により質量分離された後、検出器で検出される。そのため、差動排気部では、大気中から導入されたイオンを電極で生じる電界により効率よく真空部に輸送することが、高感度分析において重要である。ところが、生成イオンのみならず、大気中の埃やサンプル由来の不揮発性成分などの粒子も、差動排気部に導入される。これらの粒子の一部が電極表面に付着して電極が汚れると、イオン収束のための電界に悪影響を及ぼすことがある。このような場合、イオンの輸送効率が低減し、質量分析装置の感度が低下するという結果となる。この電極表面の汚れの問題は、特に不揮発性成分を多量に含む血漿や血清などの生体由来サンプルの分析を頻繁に行う場合において、顕著に発生することが知られる。そのため、細孔の上流域においてカウンターガス(カーテンガス)を用いることにより粒子の差動排気部への導入を抑制する他、電極をヒーターで加熱することにより粒子の電極への付着を抑制するなどの工夫が多くの質量分析装置に施されている。また、差動排気部のイオン光軸を90°曲げることにより粒子をイオン軌道から分離させ、電極の汚れを低減させる技術も開発されている。

【0003】

一方、差動排気部では、電極を用いて、イオンの動きを精度よく制御することは容易ではなく、長年の課題である。その理由は、差動排気部の真空度が、分子衝突の効果が顕著な領域にあるためである。さらに、大気圧下から差動排気部に導入されるイオンは、断熱膨張に伴って加速されるため、運動エネルギーが広く分布する。このような事情があるため、イオン輸送効率の向上を目指し、様々な形状の電極が提案されている。現状では、平行平板型電極に直流あるいは高周波電圧を印加するものが比較的広く利用されている。

【0004】

LC/MSとは異なるが、マトリックス支援レーザー脱離イオン化(MALDI)質量分析装置でも、サンプルやマトリックスが電極表面に付着することに起因する感度低下の改善が課題である。そこで、赤外線をMALDIイオン生成部の電極に照射し、電極表面に付着したサンプルやマトリックスを焼き飛ばす技術が開発されている。この技術を用いると、感度低下の問題は低減される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許7687771号明細書

【特許文献2】米国特許5298743号明細書

【特許文献3】米国2009/0200457号

【特許文献4】米国特許6586727号明細書

【特許文献4】米国特許6107628号明細書

【特許文献4】米国2010/0090104号

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極表面の汚れは、先述のように大気中の埃やサンプル由来の不揮発性成分などの粒子の付着によるが、それらの多くは帯電している点が本質的に重要である。そのため、これらの粒子の多くは、分析対象のイオンとともに、電界に従って差動排気部に導入される。細孔上流でカウンターガスを用いても、ガス流に対する静電力が無視できないため、電極の汚れを完全に防止することは不可能である。また、差動排気部の電極は構造的にヒーターで加熱することが困難な場合がある。そのため、電極表面の汚れを完全に防止することは不可能である。実際には、ユーザーは、サンプルの種類や分析頻度にも依存するが、1週間から数カ月に一回程度の頻度で質量分析装置の運転を停止させ、差動排気部を含むインターフェース部の一部を分解して、クリーニングを実施している。このクリーニング作業は、事前に専門家によるトレーニングが必要であり、熟練者でも実際のクリーニング作業に1時間程度も要する。さらに、クリーニングを終了してからデータ取得を再開するまでに、一晩は待つことが好ましいとされている。分析装置を安定に稼働させるためには、一定時間以上真空状態を継続させる必要があるためである。以上のような理由があり、初心者が質量分析装置を使用する場合には、熟練者の支援が必要とされている。

【0007】

本発明が解決しようとする課題は、大気圧イオン化(API)質量分析装置で必要とされるインターフェース部のクリーニング作業におけるユーザーの負担を低減することである。

【課題を解決するための手段】

【0008】

本発明では、イオン輸送部の電極を自動でクリーニングするクリーニング機構を質量分析装置に備える。

【0009】

すなわち、本発明は、サンプル由来のイオンを生成するイオン生成部と、生成されたイオンを質量分離する質量分析計が設置された分析部と、質量分離されたイオンを検出する検出器と、イオン生成部と分析部との間に設けられた、イオン生成部で生成されたイオンを分析部に輸送する電極を有するイオン輸送部と、イオン生成部、電極、質量分析計、及び検出器に電圧を印加する電源部と、電源部を制御する制御部とを備える質量分析装置において、電極をクリーニングするための拭き取り材と、拭き取り材を移動させて電極をクリーニングする駆動機構とを有するものである。

【0010】

本発明の質量分析装置は、更に、液体サンプルを分離する液体分離部を有し、イオン生成部は液体分離部によって分離された液体サンプル由来のイオンを生成するものであってもよい。

【0011】

本発明によると、電極表面が拭き取り材により自動的にクリーニングされるため、ユーザーの負担は著しく低減される。そのため、初心者が必ずしも熟練者の支援を必要とせずに質量分析装置を使用することが可能となる。

【発明の効果】

【0012】

本発明の質量分析装置は、真空状態を保持したまま電極表面のクリーニングを短時間で完了できるため、データ取得の中断が短時間で済む。このことは、特に多種類のサンプルを分析する場合に、実質的なスループット向上に直結する。

上記した以外の、課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0013】

【図1】本発明によるAPI質量分析装置の一実施例の構成図。

【図2】電極及びクリーニング機構の一実施例を示す断面図。

【図3A】電極及びクリーニング機構の一例の詳細図。

【図3B】電極及びクリーニング機構の一例の詳細図。

【図4A】電極及びクリーニング機構の一例の詳細図。

【図4B】電極及びクリーニング機構の一例の詳細図。

【図5A】平行平板電極の穴の例を示す断面図。

【図5B】平行平板電極の穴の例を示す断面図。

【図5C】平行平板電極の穴の例を示す断面図。

【図6】拭き取り材と支持材の一例を示す斜視図。

【図7】拭き取り材と支持材の一例を示す斜視図。

【図8】電極及びクリーニング機構の一実施例を示す断面模式図。

【図9】電極及びクリーニング機構の他の例を示す模式図。

【図10】平行平板電極からなる電極及びクリーニング機構の一例を示す図。

【図11】平行平板電極が設置される真空チャンバーの断面模式図。

【図12】電極及びクリーニング機構の一実施例を示す断面模式図。

【図13】電極及びクリーニング機構の一実施例を示す断面模式図。

【図14】電極及びクリーニング機構の一実施例を示す断面模式図。

【図15】電極及びクリーニング機構の一実施例を示す断面模式図。

【図16】イオン輸送部の電極が比較的単純な実施例を示す断面模式図。

【図17】本発明によるAPI質量分析装置の動作シーケンスの一例を示す図。

【図18】本発明によるAPI質量分析装置の動作シーケンスの他の例を示す図。

【図19】1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応図。

【図20】1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応図。

【図21】クリーニングの詳細を指定する分析メソッドの画面表示例を示す図。

【図22A】本発明によるMALDI質量分析計のイオン生成部やイオン輸送部周辺の断面模式図。

【図22B】イオン輸送部における電極のクリーニングの様子を示す模式図。

【図23】本発明によるMALDI質量分析装置の動作シーケンスの例を示す図。

【発明を実施するための形態】

【0014】

以下、図面を参照して本発明の実施の形態を説明する。

図1は、本発明による大気圧イオン化(API)質量分析装置の一実施例の構成図である。システム全体は、制御部に格納された分析メソッド(ファイル)に従って制御される。分析メソッドの詳細例は、図21を参照して後述する。液体クロマトグラフ(LC)などの分離部で分離されたサンプルは、イオン生成部に導入され、ほぼ大気圧下において気体状イオンが生成される。その気体状イオンは、ヒーター1で120℃程度に加熱された細孔2から差動排気されるイオン輸送部3に導入される。イオン輸送部3には、イオン輸送のための電極4が設置されている。この電極4には、クリーニング機構5が設置され、電極4の表面が自動的にクリーニングされる。イオン輸送部3を透過したイオンは、イオンガイド6により真空度の高い分析部7に導入され、質量分離されたイオンは検出器により検出される。検出器出力は制御部に入力され、データ処理される。電極4やイオンガイド6、分析部7、検出器には、制御部からの制御信号に従って電源部から直流や交流電圧が印加される。分析部7は、四重極質量分析計や四重極イオントラップ質量分析計、飛行時間型質量分析計、フーリエ変換質量分析計、磁場型質量分析計などの質量分析計や複数種類の質量分析計を組み合わせたハイブリッド型質量分析計を利用することが可能であり、特に質量分析計に関わる制約はない。

【0015】

典型的には、一つのサンプルを分析する前後で、クリーニング機構5による電極4の自動クリーニングが実施され、電極4の表面が常に清浄な状態に保持される。この例では、電極4は、中心にイオンを透過させる穴が空いた多数の平行平板電極から構成されている。

【0016】

図2は、電極4及びクリーニング機構5の一実施例を示す断面図である。この例では、電極4はイオン光軸中心に穴の空いた多数の平行平板電極から構成され、各電極には高周波電圧が印加されるが、隣接する電極に印加される高周波電圧は位相が逆の関係になっている。このことによりポテンシャル障壁(pseudo-potential)が電極4の周囲に形成され、穴の中心部に導入されたイオンは、多数の穴で囲まれた空間の内部に閉じ込められる。この場合、平行平板電極の間の距離は、必ずしも一定である必要はない。各平行平板電極間に電位差を設けることにより、イオンは穴を通って下流の方向に効率よく輸送される。イオン輸送部3の出口には内径が1mm程度の第二細孔8があり、その第二細孔8を効率よく透過するため、第二細孔8近傍の平行平板電極の穴の内径は細孔8に近いほど小さくなり、イオンは第二細孔8に向かって収束される。

【0017】

さて、クリーニング時には、平行平板電極の間に、クリーニング機構5の拭き取り材9が挿入され、電極表面に付着した粒子が拭き取られる。図に示すように、多数の平行平板電極に対応して、クリーニング機構5には多数の拭き取り材9が装着されている。そして、多数の拭き取り材9が、同時に多数の平行平板電極の間を往復運動することにより、電極表面はクリーニングされる。クリーニングを実施しない時には、拭き取り材9は分析に悪影響を与えない位置に退避する。例え拭き取り材9が汚れていても、そのことは電極4におけるイオン輸送に影響を与えることはない。

【0018】

図3A及び図3Bに、電極4及びクリーニング機構5の実施例の詳細を示す。この図では、イオン光軸は紙面に対して垂直である。穴10が設けられた平行平板電極11には、基板電極12より電圧が印加される。この場合、平行平板電極11の汚れがイオン輸送に影響を与えるのは、穴10の周辺数mm程度の領域である。そのため、この領域をクリーニングにより清浄に保つことが重要であり、他の領域は例え汚れてもイオン輸送には殆ど影響しない。クリーニングにおいては、ステッピングモーター等を用いた駆動機構14により、支持材13を介して拭き取り材9が移動する。そして、拭き取り材9が平行平板電極11表面の穴10の周囲を拭き取ることにより、クリーニングが実施される。図2に示すように、多数の平行平板電極11に対応して、多数の支持材13に固定された多数の拭き取り材9も平行に設置され、これらは一体化されて移動すると駆動機構14が単純で済む。

【0019】

図3Aの例では、拭き取り材9が上下方向に往復運動を行い、平行平板電極11の穴を中心に表面をクリーニングする。図には、分析時の拭き取り材9と支持材13を実線で示し、二点破線はクリーニング実施時の姿を示す。この場合、分析時の拭き取り材9と支持材13が穴10から数mm以上は離れていることが必要であり、電極から離れていることが最も望ましい。一方、図3Bの例では、支持材13が回転軸15を中心に90度回転して元の位置に戻ることにより、拭き取り材9が平行平板電極11の表面をクリーニングする。

【0020】

クリーニング時には、電源への影響を考慮し、基板電極12より平行平板電極11に電圧を印加する電源は、オフにするか出力を顕著に低下させることが望ましい。図では平行平板電極は板状であるが、本質的には穴10の周囲にあるクリーニング対象領域だけが平板であればよく、他の部分に起伏があってもクリーニングが実施できれば全く問題はない。このことは、以下の実施例でも同様である。

【0021】

拭き取り材9は使用するに従って次第に汚れたり摩耗するので、最終的には交換が必要である。ただ、拭き取り材9において拭き取りに用いられる面積は、大きい方が拭き取り材9の交換時期を長く設定することができる。理想的には、装置の真空を落とし、メーカーのサービスマンが装置のメンテナンスを行うなどの機会まで、拭き取り材9の交換が不要であることが望ましい。そこで、拭き取り材9のサイズを拡大した実施例を、図4A及び図4Bに示す。この例では、平行平板電極11は、樹脂等の誘電体で製造された板に穴10を開け、穴10の周辺と基板電極12との導通のため、板表面に金属コーティングが施されたものである。このことにより、平行平板電極11間の静電容量が低減し、電圧を供給する高周波電源を小型化することができる。図4Aの例では、拭き取り材9が左右方向に往復運動を行い、平行平板電極11の表面をクリーニングする。図4B例では、支持材13が回転軸15を中心に約45度回転して元の位置に戻ることにより、拭き取り材9が平行平板電極11の表面をクリーニングする。平行平板電極11の表面をより丁寧にクリーニングするために、拭き取り材9が複数ステップからなるより複雑な運動を行っても構わない。

【0022】

拭き取り材9は、平行平板電極11の穴10周辺に付着する粒子を除去するために用いられるため、支持材13に比較して柔軟性や伸縮性が高い不織布やスポンジなどの材質から構成されることが望ましい。拭き取り材9により、平行平板電極11の表面が傷つけられることは避ける必要があるためである。また、平行平板電極11の厚さが薄いことが、穴10の内面のクリーニングの観点から望ましい。拭き取り材9が充分に柔軟性や伸縮性が高くても、平行平板電極11の厚さが1mm以上では拭き残しが生じ得るためである。そのため、平行平板電極11の強度を考慮すれば、厚さは0.1mm以上、1mm以下であることが現実的である。また、平行平板電極11において、少なくとも拭き取りが実施される領域の表面は、極力滑らかであることが望ましい。電極表面がざらついていると、粒子が表面の窪みに入り込み、拭き取り材9による拭き取りを行っても、粒子の除去が不充分となる可能性が生じるためである。

【0023】

図5A、図5B、図5Cに、3種類の平行平板電極11の穴10の断面図を示す。クリーニングにおいては、先に述べたように、穴10の内面に拭き残しを残さないことが重要である。そのためには、穴10は、図5Aに示すように、角がなくて丸みを帯びていることが望ましい。それが困難ならば、図5Bに示すように、角の角度が鈍角となるように面取りしても構わない。しかし、平行平板電極11の厚さが充分に薄ければ、図5Cに示すように、穴10の角が尖って(角度90°)いても大して問題ではない。充分に柔軟性や伸縮性の高い拭き取り材9が用いられれば、穴10の内面を拭き取ることは可能である。

【0024】

なお、拭き取り材9が電導性のものであると、摩耗した拭き取り材9の繊維や欠片が抜け落ちた場合、平行平板電極11間を電気的にショートさせる可能性がある。そのため、拭き取り材9の材質は、誘電体(絶縁体)であることが望ましい。上記を鑑みると、拭き取り材9の材質には、乾式の不織布やスポンジ、ガーゼなどを利用することができる。

【0025】

図6は、拭き取り材と支持材の一例を示す斜視図である。図6に示すように、拭き取り材9が袋状の形態であると、支持材13への装着、交換を容易に行うことができる。先述のように、拭き取り材9は柔軟性や伸縮性が高いので、精度よく平行平板電極11の表面を拭くためには、支持材13は拭き取り材9に比較して柔軟性や伸縮性が低いことが必要である。支持材13の材料に特別な制限はないが、電極の近くに配置する関係上、導電性の金属材料よりは絶縁性の硬質プラスチック材料を用いるのが好ましい。また、図7に示すように、拭き取り材9は、細長いシート状であっても構わない。このようなシート状の拭き取り材9は、交換を容易に行うことができる。

【0026】

さらに、図8の断面模式図に示すように、長尺シート状の拭き取り材9が巻き取り棒21にロール状に巻かれたり、折りたたまれていると、一定期間使用した部分の拭き取り材9を巻き取って移動させ、未使用の部分を露出させて拭き取りに使用することができる。その結果、拭き取り材9の交換時期を大幅に延長させることができる。この場合、シート状の拭き取り材9の折り目が、平行平板電極11に対向していると、スムーズに拭き取り材9を平行平板電極11の間に挿入することができる。また、隣接する支持材13と支持材13の間に拭き取り材9を折り返すための棒22があると、一定期間使用した部分の拭き取り材9をスムーズに移動させることができ、便利である。

【0027】

複数の平行平板電極11により、イオン光軸上に多重極電場を形成する例を図9に示す。この例では、分割された四重極ロッドが4つの平行平板電極11に対応しており、紙面に垂直なイオン光軸に対して対角の位置にある平行平板電極11には同一の高周波電圧が印加され、もう一組の対角の位置にある平行平板電極11には逆位相の高周波電圧が印加される。さらに、これらの平行平板電極11にDC電圧を印加することにより、イオンの輸送効率を確保することができる。この例でも、平行平板電極11の強度を考慮すれば、厚さは0.1mm以上で1mm以下であることが現実的である。

【0028】

図10に、平行平板電極11からなる電極4及びクリーニング機構5の一例の正面図、側面図及び上面図を示す。この例では、支持材13が固定ブロック16に固定され、ガイド17に沿って固定ブロック16が駆動機構14により平行移動する。その結果、平行平板電極11の表面に付着した粒子(汚れ)が拭き取り材9により除去される。分析を実施している間は、クリーニング機構5は、電極4から引き出された状態(図中、実線)にある。そして、クリーニング時には、支持材13や拭き取り材9は二点破線の位置まで固定ブロック16とともに移動する。

【0029】

イオン輸送部3は、図1に示すように真空ポンプで排気される真空チャンバーからなるが、真空度はチャンバー内で不均一となるため、平行平板電極11の中心部が電極4の間から効果的に排気されることが重要である。真空チャンバーは真空ポンプにつながる排気口よりサイズが充分に大きいため、真空ポンプの排気口と平行平板電極11との間には障害物がないことが望ましい。即ち、真空ポンプの排気口と平行平板電極11との間に拭き取り材9が介在すると、真空ポンプの排気能力が充分に発揮されない。

【0030】

図11に、平行平板電極11が設置される真空チャンバー19の断面図を模式的に示す。この例では、イオン光軸から見て、白抜き矢印で例示される方向に排気口20が設置されるため、平行平板電極11の中心部が効果的に排気される。排気口20と平行平板電極11との間との間に、拭き取り材9が介在しないことは、排気口20における真空排気能力を有効に利用することができることを意味する。一般的には、図11に点線の矢印で示すように、平行平板電極11の穴10を中心として、イオン輸送部3の排気口20の方向から±135°の範囲内には、拭き取り材9の退避位置を設けないことが望ましい。即ち、平行平板電極11の穴10を中心として、拭き取り材9やクリーニング機構5が介在しない方向に排気口が設置されることが、真空排気の観点から重要である。実際には、平行平板電極11の固定ピンなどが存在するため、平行平板電極11の穴10を中心として、イオン輸送部3の排気口20の方向から±90°以内には、拭き取り材9の退避位置を設けないことが望ましい。いずれにしても拭き取り材9は、平行平板電極11と排気口20との間を直線で結ぶ空間以外の場所に設置する必要がある。

【0031】

図12は、電極4及びクリーニング機構5の別の実施例の断面模式図である。図2に示した実施例と同様に、電極4はイオン光軸中心に穴の空いた多数の平行平板電極から構成され、各電極には高周波電圧が印加されるが、隣接する電極に印加される高周波電圧は位相が逆の関係になっている。そして、第二細孔8近傍の平行平板電極11の穴の内径は細孔8に近いほど小さくなり、イオンは第二細孔8に向かって収束される。

【0032】

この実施例の特徴は、平行平板電極11の穴10の中心軸が、細孔2の近傍と、第二細孔8の近傍で異なる点である。図の例では、イオン輸送部の上流側に配置された平行平板電極に設けられた穴の中心軸と、イオン輸送部の下流側に配置された平行平板電極に設けられた穴の中心軸とがずれている。その中間に配置された平行平板電極の穴の中心軸は、イオン光軸が上流側から下流側に連続するように少しずつ位置を変えている。これは、大気中からイオン輸送部3に導入される帯電した埃やサンプル由来の不揮発性成分などの粒子が、分析対象イオンとともに第二細孔8の下流側の高真空部に導入されて、分析部の電極等に付着することを防止するためである。細孔2から導入される埃やサンプル由来の不揮発性成分などの粒子は、断熱膨張により高速でイオン輸送部3に導入されるため、電極4の中心軸(イオン光軸)を偏向させることにより、積極的に平行平板電極11に付着させることができる。そして、分析対象イオンが優先的に第二細孔8を透過することにより、下流側の高真空部が汚れることを防止することができる。平行平板電極11に付着した粒子は、クリーニング機構5の拭き取り材9により除去される。この実施例に示す構造の質量分析装置は、感度が長期にわたり安定するという特徴を有する。しかし、電極4を構成する平行平板電極11の種類が増加するため、電極4の製造コストは多少割高とならざるを得ない。

【0033】

図13は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例では、複数の平行平板電極11の穴10の中心軸は全て一致しているが、細孔2の中心軸が平行平板電極11の穴10の中心軸と一致せず、平行の関係を保ってずれている。この構造では、平行平板電極11の構造の種類が最低限に抑えられるので、電極4の製造コストは割高とならない。さらに、埃やサンプル由来の不揮発性成分などの粒子を積極的に平行平板電極11に付着させ、クリーニングにより除去することが可能である。

【0034】

図14は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例は、平行平板電極11の穴10の中心軸は全て一致しているが、細孔2の中心軸が穴10の中心軸に対して傾斜し、細孔2の中心軸が穴10の中心軸と交差又はねじれの関係にある実施例である。この例では、平行平板電極11の構造の種類が最低限に抑えられるので、電極4の製造コストは割高にならない。さらに、埃やサンプル由来の不揮発性成分などの粒子を、積極的に平行平板電極11に付着させることができる。そして、平行平板電極11に付着した粒子は、クリーニング機構5の拭き取り材9により除去される。そのため、性能が長期にわたり安定し、極めてロバストな質量分析装置を提供することができる。

【0035】

図15は、電極4及びクリーニング機構5の別の実施例の断面模式図である。この実施例は、図14に示した実施例に類似するが、電極4の下流側の一部にはクリーニング機構5が存在しない。上流側の平行平板電極11において、充分に埃やサンプル由来の不揮発性成分などの粒子を付着でき、下流側の平行平板電極11は殆ど汚れることがないためである。そのため、殆ど汚れることがない平行平板電極11に対してクリーニング機構5を省略することにより、低コスト化を実現している。その結果、性能が長期にわたり安定し、極めてロバストな質量分析装置を比較的低コストで提供することができる。

【0036】

図16は、イオン輸送部3の電極4が比較的単純な実施例の断面模式図である。埃やサンプル由来の不揮発性成分などの粒子が付着する可能性のある電極4や第二細孔8の少なくとも中央部は、平行な平板の形状をしている。電極間に拭き取り材9が挿入されることにより、電極表面に付着した粒子が効果的に除去される。この例でも、電極4の厚さは、薄いことが穴10の内面のクリーニングの観点から望ましい。電極4の強度を考慮すれば、厚さは0.1mm以上で1mm以下であることが必要である。また、拭き取り材9による拭き取りの観点から、電極4は、穴10の内壁が丸みを帯びていることが望ましい。しかし、図5A〜図5Cの説明と同様に、電極4の厚さが充分に薄ければ、角が尖って(角度90°)いても大して問題ではない。柔軟性や伸縮性の高い拭き取り材9が用いられれば、穴10の内面の汚れを拭き取ることは可能である。

【0037】

図17は、本発明によるAPI質量分析装置の動作シーケンスの一例を示す図である。液体クロマトグラフなど液体を分離する機構の流路に、サンプルがオートサンプラー等によりインジェクションされる(S11)。そして、サンプルの分離が開始されると、質量分析(MS)データの取得がほぼ同時刻に開始される(S12)。その後、所定の時間が経過すると、分析部の検出器によるデータ取得が完了する(S13)。検出器によるデータ取得が完了すると、電極4のクリーニングが実施される(S14)。クリーニングが実施される間は、電極4に印加される定電圧や高周波電圧の電圧は、低減されるかゼロに変更されることが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極4のクリーニングが終了すると、次のサンプルがオートサンプラー等によりインジェクションされる(S11)。

【0038】

上記の動作シーケンスに従うと、多種類のサンプルを連続して分析する場合に、一サンプルの分析が終了するたびにクリーニングが自動的に実施されることになる。そのため、電極4の表面は、過去の分析による汚れの影響を受け難く、再現性の高いデータを長期間にわたり取得することができる。また、PC等の制御部において、ユーザーが画面上でクリーニングを指示できると便利である。装置の各電極電圧がオフとなるスタンバイ状態又はオフ状態において、クリーニングが可能である。想定される汚れ具体に応じて、制御部における画面上の操作により、繰り返しクリーニングを実施することができる。

【0039】

図18は、本発明によるAPI質量分析装置の動作シーケンスの他の例を示す図である。この例では、スタート直後に電極4のクリーニングが自動的に実施される(S21)。このとき、電極4に印加される定電圧や高周波電圧の電圧は、低減させるかゼロに変更されることが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極表面がクリーニングされた後、オートサンプラー等によりサンプルが液体クロマトグラフなどの流路にインジェクションされる(S22)。なお、電極4のクリーニングに要する時間が、オートサンプラー等においてサンプルのインジェクション過程に要する時間に比べて充分に短い場合、クリーニングとインジェクションをほぼ同時に実施しても問題はない。即ち、オートサンプラー等によりサンプルが液体クロマトグラフなどの流路にインジェクションされる過程と、電極4のクリーニング過程が平行して実施されると、クリーニングによる分析スループット低減は無視される。そして、サンプルの分離が開始されると、質量分析(MS)データの取得が開始される(S23)。所定の時間が経過すると、データ取得が完了する(S24)。その後、電極4のクリーニングが実施される(S25)。クリーニングが実施される間は、電極4に印加される定電圧や高周波電圧の電圧は、低減させるかゼロに設定することが望ましい。電圧が電極4に印加されたままクリーニングが実施されると、電圧電源に負荷が掛かり、電源劣化の原因になるためである。電極4のクリーニングが終了すると、次のサンプルがオートサンプラー等によりインジェクションされる(S22)。

【0040】

上記のような動作シーケンスに従うと、多種類のサンプルを連続して分析する場合に、一サンプルの分析が終了するたびにクリーニンが自動的に実施される。また、暫く分析を実施していないと、電極4の表面は大気由来の粒子が付着することにより汚れている可能性がある。そのため、新たな一連の分析を開始する前に、図18に示すようにクリーニングを実施することは極めて有効である。

【0041】

上記のようにクリーニングが自動的に実施されると、電極4の表面は、過去の分析による汚れの影響を受け難く、清浄に保たれる。その結果、装置感度は長期間にわたり安定し、再現性の高いデータを取得することができる。このことは、ユーザーにとって、質量分析装置の運転を一時的に停止させ、複雑なクリーニング作業を実施する必要性から解放されることを意味する。また、自動クリーニングに要する時間は1分程度である。データ取得に要する時間は10分から3時間程度であるため、自動クリーニングに要する時間は殆ど無視できる。このことは、従来実施されていたユーザーの手作業によるクリーニング作業によりデータ取得が中断された時間(半日から二晩)が、実質的に消滅することを意味する。そのため、装置のデータ取得に関する稼働率は、顕著に向上する。

【0042】

図19に、1回のLC/MS分析におけるLC移動相の有機溶媒混合比とMSの動作状態との対応を示す。これらのシーケンスは、制御部に格納された分析メソッド(ファイル)により決定され、上側の図はLCのグラジエント分析の例である。そして、LCでは、水の含有量が多いA液と有機溶媒の含有量が多いB液が混合されて最終的な移動相が作成されるが、この図は、その移動相における有機溶媒の混合比率に対応している。最初に、サンプルがオートサンプラー等によりインジェクションされるが、その間は、有機溶媒の混合比率が一定である。サンプルがインジェクションされると、有機溶媒の混合比率は所定の時間勾配で増加し、所定の時間に所定の値に到達する。次に、LCのカラムや配管、バルブのクリーニングのために、一定時間だけ有機溶媒の混合比率は約100%に設定される。LCのクリーニングが終了すると、初期状態に戻るための平衡化が行われる。

【0043】

一方、質量分析装置の側では、下側の図に示すように、最初はONの状態でイオン検出が実施されていても、データ取得は必ずしも実施されない。LCでサンプルのインジェクションが完了すると、データ取得が開始され、予め設定された分析メソッドに従って分析データが取得される。予め指定されたデータ取得の時間が終了すると、電極4のクリーニングを実施するため、電極4などの電極への電圧印加を停止する。この時には、イオン輸送部3の各種電極への電圧印加だけを中止し、他の電極やヒーター、検出器などには電圧印加を継続することが電源温度の安定化の視点から望ましい。しかし、図に示すように、装置の状態をONからATANDBYやOFFの状態に自動的に切り換えても構わない。電極4のクリーニングが終了すると、装置の状態はONに戻る。この時に、LCは平衡化又はLCのクリーニング過程の途中である。上記のような質量分析装置の動作シーケンスは、予め分析メソッドにおいて指定しておくことにより、分析を連続して行っても、電極4のクリーニングは分析データ取得が終了する度に自動的に実施され、装置の分析感度は長期にわたり安定する。

【0044】

LCがイソクラティック分析の場合は、図20に示すように、有機溶媒の混合比率が終始一定となる。そのため、LCには、グラジエントやクリーニング、平衡化の過程はなく、有機溶媒の混合比率が一定のままLCのクリーニングが実施される。質量分析装置の側では、下側の図に示すように、最初はONの状態でイオン検出が実施されていても、データ取得は必ずしも実施されない。LCでサンプルのインジェクションが完了すると、データ取得が開始され、予め設定された分析メソッドに従って分析データが取得される。予め指定されたデータ取得の時間が終了すると、電極4のクリーニングを実施するため、電極4などの電極への電圧印加を停止する。この時には、イオン輸送部3の各種電極への電圧印加だけを中止し、他の電極やヒーター、検出器などには電圧印加を継続することが電源温度の安定化の視点から望ましい。しかし、図に示すように、装置の状態をONからATANDBYやOFFの状態に自動的に切り換えても構わない。電極4のクリーニングが終了すると、装置の状態はONに戻る。

【0045】

特に、図19や図20に示すようなLC/MS分析を実施する場合、質量分析装置の分析メソッド(ファイル)において、電極クリーニングの詳細を指定することができると便利である。図21に、制御部の表示画面において、分析メソッドにおけるクリーニングの詳細を指定する部分の画面例を示す。

【0046】

拭き取り材9の材質や摩耗の程度に応じて、制御部における画面において、駆動機構14により拭き取り材9が電極4を拭き取る回数(往復運動の回数)やスピードを選択肢から選定することができる。さらに、デフォルト設定が選択可能であると、分析メソッドの設定が簡単になり、特に初心者のユーザーには便利である。一方、多種類のサンプルを終夜で連続して分析する場合などには、拭き取り回数を多めに設定しておくと、感度の安定化に有効である。ただ、オートサンプラー等におけるサンプルのインジェクションに要する時間に比較して、クリーニングに要する時間が長過ぎることがない範囲で、拭き取り回数を多く設定することが望ましい。

【0047】

イオン生成部では、サンプルにパルスレーザー光を照射することによりイオン生成が行われるイオン化方式を採用することもできる。図22A及び図22Bは、マトリックス支援レーザー脱離イオン化法(MALDI)によりイオンが生成される質量分析計の実施例を示す断面模式図であり、図にはイオン生成部やイオン輸送部周辺を示す。

【0048】

図22Aは、イオン生成部に結晶化されたサンプル31を有するサンプル板32が設置され、分析が実施されている場合を示す。サンプル板32の表面には、イオン化を促進するマトリックス剤が混合された液体サンプルが滴下され、乾燥による結晶化が実施される。hνで示されるパルスレーザー光が、サンプル31を照射することにより高密度プラズマが発生し、イオンが生成される。生成されたイオンは、電極4により分析部に導入され(白抜き矢印)、質量分析される。この場合、パルスレーザー光が照射されるサンプル板32やその表面近傍がイオン生成部であり、高密度プラズマ中に生成されるイオンを分析部に輸送する電極4周辺がイオン輸送部である。一つのサンプルの分析が終わると、微動機構18によりサンプル板32が移動され、次のサンプルがパルスレーザー光の照射位置に位置決めされ。そして、パルスレーザー光が照射されてイオンが生成され、質量分析される。実際の分析では、レーザー光が結晶化されたサンプルを照射するたびに、マトリックスやサンプル由来の粒子が電極4の表面に多少なりとも付着する。このことが数千回以上も繰り返されると、電極4の表面における粒子あるいは汚れの付着が顕著となり、分析感度が低減する結果になることがある。このようなことを防止するためには、イオン輸送部における電極4のクリーニングが有効である。

【0049】

図22Bは、イオン輸送部における電極4のクリーニングの様子を示す模式図である。サンプル板32は、マニュアル又は図示しない移動動機構により、破線で示す分析時の位置とは別の場所に移動される。そして、レーザー光照射は中止され、電極4に印加される電圧は低減あるいはオフに切り替えられる。上記のような条件下において、駆動機構14により拭き取り材9が移動し、電極4の拭き取りが実施される。このようなクリーニングが終了すると、駆動機構14により拭き取り材9は、分析時の退避位置まで移動する。その後、サンプル板32が分析時の位置に設置され、分析が開始される。

【0050】

図23は、本発明によるMALDI質量分析装置の動作シーケンスの例を示す図である。結晶化されたサンプルを有するサンプル板32が、分析時の位置に設置されると(S31)、分析が実施されてデータ取得が行われる(S32)。一枚のサンプル板32には、図22Aに示すように複数のサンプルが予め定められた位置に保持されることが多い。一方、1度のレーザー光照射による分析が実施されるのは、常に一つのサンプルだけである。そのため、一つのサンプルの分析が終了すると、サンプル板32は固定されている微動機構18により移動し、次のサンプルにレーザー光が照射されて分析が行われる。上記を繰り返して全てのサンプルに対するデータ取得が完了すると(S33)、レーザー光照射が中止され、サンプル板32は手操作又は移動機構(図示せず)により移動される(S34)。電極4に印加される電圧が切り換えられた後、拭き取り材9により電極4の拭き取り(クリーニング)が実施される(S35)。クリーニング終了後に、新しいサンプル板32が分析時の位置に設置され(S31)、上記が繰り返される。なお、クリーニングは、分析サンプルを変更する間に実施することも可能である。電極4の表面がより清浄に保たれると期待されるが、分析が数分程度中断するので、分析スループットが若干低下する。

【0051】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【産業上の利用可能性】

【0052】

本発明の質量分析装置では、インターフェース部における電極のクリーニングが自動的に実施される。そのため、ユーザーが特に質量分析装置の熟練者でなくても、簡単かつ短時間にクリーニングを実施することができるので、極めて再現性の高いデータ取得が可能となる。そのため、例えば臨床技師が、他の多種類の分析機器と同等に質量分析装置を利用することが可能になる。

【符号の説明】

【0053】

1 ヒーター

2 細孔

3 イオン輸送部

4 電極

5 クリーニング機構

6 イオンガイド

7 分析部

8 第二細孔

9 拭き取り材

10 穴

11 平行平板電極

12 基板電極

13 支持材

14 駆動機構

15 回転軸

16 固定ブロック

17 ガイド

18 微動機構

19 真空チャンバー

20 排気口

21 棒

22 棒

31 サンプル

32 サンプル板

【特許請求の範囲】

【請求項1】

サンプル由来のイオンを生成するイオン生成部と、

前記生成されたイオンを質量分離する質量分析計が設置された分析部と、

前記質量分離されたイオンを検出する検出器と、

前記イオン生成部と前記分析部との間に設けられた、前記イオン生成部で生成されたイオンを前記分析部に輸送する電極を有するイオン輸送部と、

前記イオン生成部、前記電極、前記質量分析計、及び前記検出器に電圧を印加する電源部と、

前記電源部を制御する制御部とを備える質量分析装置において、

前記電極をクリーニングするための拭き取り材と、前記拭き取り材を移動させて前記電極をクリーニングする駆動機構とを有することを特徴とする質量分析装置。

【請求項2】

請求項1に記載の質量分析装置において、前記電極は、前記拭き取り材によりクリーニングされる領域の前記電極の厚さが1mm以下、0.1mm以上であることを特徴とする質量分析装置。

【請求項3】

請求項1に記載の質量分析装置において、前記拭き取り材は、前記拭き取り材より柔軟性及び伸縮性の低い支持材により支持されて前記駆動機構により移動させられることを特徴とする質量分析装置。

【請求項4】

請求項1に記載の質量分析装置において、前記拭き取り材は誘電体であることを特徴とする質量分析装置。

【請求項5】

請求項1に記載の質量分析装置において、前記拭き取り材による前記電極のクリーニングは、前記制御部における画面操作により実施されることを特徴とする質量分析装置。

【請求項6】

請求項1に記載の質量分析装置において、前記電極のクリーニングの動作シーケンスは、前記制御部に格納された分析メソッドファイルにより設定されることを特徴とする質量分析装置。

【請求項7】

請求項1に記載の質量分析装置において、前記検出器による1サンプル分のデータ取得終了後に、前記拭き取り材による前記電極のクリーニングを実施することを特徴とする質量分析装置。

【請求項8】

請求項1に記載の質量分析装置において、前記電極のクリーニング中は、前記電源から前記電極に印加する電圧の値を変更することを特徴とする質量分析装置。

【請求項9】

請求項1に記載の質量分析装置において、前記イオン輸送部には真空ポンプにより真空排気される排気口が設けられており、前記拭き取り材は、前記電極と前記排気口との間の空間以外の場所に設置されていることを特徴とする質量分析装置。

【請求項10】

請求項1に記載の質量分析装置において、液体サンプルを分離する液体分離部を有し、前記イオン生成部は前記液体分離部によって分離された前記液体サンプル由来のイオンを生成することを特徴とする質量分析装置。

【請求項11】

請求項10に記載の質量分析装置において、前記液体分離部に前記液体サンプルがインジェクションされる前に、前記電極のクリーニングを実施することを特徴とする質量分析装置。

【請求項12】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記イオン輸送部の上流側に配置された平行平板電極に設けられた穴の中心軸と、前記イオン輸送部の下流側に配置された平行平板電極に設けられた穴の中心軸とがずれていることを特徴とする質量分析装置。

【請求項13】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記平行平板電極に設けられた穴の中心軸に対して、前記イオン生成部で生成されたイオンを前記イオン輸送部に導入する細孔の軸がずれていることを特徴とする質量分析装置。

【請求項14】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記平行平板電極に設けられた穴の中心軸に対して、前記イオン生成部で生成されたイオンを前記イオン輸送部に導入する細孔の軸が傾斜していることを特徴とする質量分析装置。

【請求項1】

サンプル由来のイオンを生成するイオン生成部と、

前記生成されたイオンを質量分離する質量分析計が設置された分析部と、

前記質量分離されたイオンを検出する検出器と、

前記イオン生成部と前記分析部との間に設けられた、前記イオン生成部で生成されたイオンを前記分析部に輸送する電極を有するイオン輸送部と、

前記イオン生成部、前記電極、前記質量分析計、及び前記検出器に電圧を印加する電源部と、

前記電源部を制御する制御部とを備える質量分析装置において、

前記電極をクリーニングするための拭き取り材と、前記拭き取り材を移動させて前記電極をクリーニングする駆動機構とを有することを特徴とする質量分析装置。

【請求項2】

請求項1に記載の質量分析装置において、前記電極は、前記拭き取り材によりクリーニングされる領域の前記電極の厚さが1mm以下、0.1mm以上であることを特徴とする質量分析装置。

【請求項3】

請求項1に記載の質量分析装置において、前記拭き取り材は、前記拭き取り材より柔軟性及び伸縮性の低い支持材により支持されて前記駆動機構により移動させられることを特徴とする質量分析装置。

【請求項4】

請求項1に記載の質量分析装置において、前記拭き取り材は誘電体であることを特徴とする質量分析装置。

【請求項5】

請求項1に記載の質量分析装置において、前記拭き取り材による前記電極のクリーニングは、前記制御部における画面操作により実施されることを特徴とする質量分析装置。

【請求項6】

請求項1に記載の質量分析装置において、前記電極のクリーニングの動作シーケンスは、前記制御部に格納された分析メソッドファイルにより設定されることを特徴とする質量分析装置。

【請求項7】

請求項1に記載の質量分析装置において、前記検出器による1サンプル分のデータ取得終了後に、前記拭き取り材による前記電極のクリーニングを実施することを特徴とする質量分析装置。

【請求項8】

請求項1に記載の質量分析装置において、前記電極のクリーニング中は、前記電源から前記電極に印加する電圧の値を変更することを特徴とする質量分析装置。

【請求項9】

請求項1に記載の質量分析装置において、前記イオン輸送部には真空ポンプにより真空排気される排気口が設けられており、前記拭き取り材は、前記電極と前記排気口との間の空間以外の場所に設置されていることを特徴とする質量分析装置。

【請求項10】

請求項1に記載の質量分析装置において、液体サンプルを分離する液体分離部を有し、前記イオン生成部は前記液体分離部によって分離された前記液体サンプル由来のイオンを生成することを特徴とする質量分析装置。

【請求項11】

請求項10に記載の質量分析装置において、前記液体分離部に前記液体サンプルがインジェクションされる前に、前記電極のクリーニングを実施することを特徴とする質量分析装置。

【請求項12】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記イオン輸送部の上流側に配置された平行平板電極に設けられた穴の中心軸と、前記イオン輸送部の下流側に配置された平行平板電極に設けられた穴の中心軸とがずれていることを特徴とする質量分析装置。

【請求項13】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記平行平板電極に設けられた穴の中心軸に対して、前記イオン生成部で生成されたイオンを前記イオン輸送部に導入する細孔の軸がずれていることを特徴とする質量分析装置。

【請求項14】

請求項1に記載の質量分析装置において、前記電極は、前記イオンを通過させる穴を有する複数の平行平板電極から構成され、前記平行平板電極に設けられた穴の中心軸に対して、前記イオン生成部で生成されたイオンを前記イオン輸送部に導入する細孔の軸が傾斜していることを特徴とする質量分析装置。

【図1】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22A】

【図22B】

【図23】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22A】

【図22B】

【図23】

【公開番号】特開2013−45719(P2013−45719A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183945(P2011−183945)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]