自動ワインダ

【課題】簡単な構成で迅速かつ的確に、満管パッケージとそれに関係した巻取ユニットとの対応関係を判別すると共に、その満管パッケージの重量を測定し、満管回転数を補正し得る自動ワインダを提供する。

【解決手段】パッケージPを回転させて糸Yを巻き取る複数の巻取ユニット2と、巻取ユニット2を制御し、予め設定された基準重量値に対応する回転総数までそのパッケージPを回転させて満管パッケージPを形成させる制御装置8と、巻取ユニット2において満管パッケージPが形成される毎に、その巻取ユニット2の位置まで移動して玉揚動作を行う玉揚装置6と、玉揚装置6に備えられ、玉揚動作の際に満管パッケージPの重量を測定する重量測定装置69と、を備え、制御装置8は、重量測定装置69による測定重量値と基準重量値とを比較し、それらに差があれば、その差に基づいて回転総数を補正し得るように構成した。

【解決手段】パッケージPを回転させて糸Yを巻き取る複数の巻取ユニット2と、巻取ユニット2を制御し、予め設定された基準重量値に対応する回転総数までそのパッケージPを回転させて満管パッケージPを形成させる制御装置8と、巻取ユニット2において満管パッケージPが形成される毎に、その巻取ユニット2の位置まで移動して玉揚動作を行う玉揚装置6と、玉揚装置6に備えられ、玉揚動作の際に満管パッケージPの重量を測定する重量測定装置69と、を備え、制御装置8は、重量測定装置69による測定重量値と基準重量値とを比較し、それらに差があれば、その差に基づいて回転総数を補正し得るように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、精紡ボビン等の糸を巻き返してパッケージとする自動ワインダに関し、詳しくは、巻き上がったパッケージの重量ばらつきを減少させることができる自動ワインダに関する。

【背景技術】

【0002】

自動ワインダは一般に、複数の巻取ユニットのドラム上で巻取パッケージを回転させ、順次ユニットに供給される精紡ボビンの糸をそのパッケージに巻き取って満管パッケージとし、これを巻取ユニットに沿って走行する玉揚装置で玉揚げすると共に再度ドラム上に新たな巻取管を装着し、巻取りを行うようになっている。

【0003】

この巻取ユニットには、ドラムの回転数を計数する手段が具備されており、当該回転数が満管パッケージの基準重量値および糸の番手等から定まる所定の回転総数(以下、満管回転数と称する)に達したときに満管と判断し、ドラムの回転を停止するように構成されている。

【0004】

ところが、巻取ユニットはそれぞれ、構造上あるいは巻取動作に錘間ばらつきを有しており、一律同様の巻取り制御を行っても、巻き上げられた満管パッケージの重量は基準重量値からばらついてしまっていた。従って、自動ワインダのユーザは、基準重量値以下の満管パッケージが生じないよう基準重量値を実際に必要な重量よりも重めに設定して巻き上げることで対処しており、無駄な糸量を出荷してしまっていた。

【0005】

そこで、それぞれ各巻取ユニットから巻き上がったパッケージをコンベアで搬送する間にその重量を実測し、基準重量値とその測定重量値との差から次回の満管回転数を自動で補正するように構成された自動ワインダが提案されている(例えば、特許文献1または2)。

【特許文献1】特開平4−94375号公報

【特許文献2】特開平4−94376号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、これら従来の自動ワインダでは、各巻取ユニットから玉揚げされた満管パッケージの重量を搬送コンベア上において測定する際、その満管パッケージがいずれの巻取ユニットによって巻き上げられたものかを判別する必要があり、その判別手段が複雑な構成となってしまう問題があった。

【0007】

本発明は上記の点に鑑みてなされたものであり、その目的とするところは、簡単な構成において、迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別すると共に、その満管パッケージの重量を測定し、満管回転数を補正し得る自動ワインダを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の自動ワインダは、パッケージを回転させて糸を巻き取る複数の巻取ユニットと、前記巻取ユニットを制御し、予め設定された基準重量値に対応する回転総数までそのパッケージを回転させて満管パッケージを形成させる制御装置と、前記巻取ユニットにおいて満管パッケージが形成される毎に、その巻取ユニットの位置まで移動して玉揚動作を行う玉揚装置と、前記玉揚装置に備えられ、前記玉揚動作の際に前記満管パッケージの重量を測定する重量測定装置と、を備え、前記制御装置は、前記重量測定装置による測定重量値と前記基準重量値とを比較し、それらに差があれば、その差に基づいて前記回転総数を補正し得るようになっている。

【0009】

本発明の好ましい実施例によれば、前記重量測定装置は、前記玉揚装置の玉揚動作によって前記巻取ユニットから取り外された満管パッケージの荷重を受けるための受け部と、当該受け部の下部に配置され当該満管パッケージの荷重を検出するセンサと、当該荷重センサの出力値に基づいて前記満管パッケージの重量を算出する演算部と、を備えている。

【0010】

また、別の好ましい実施例によれば、前記巻取ユニットは、前記パッケージを回転可能に支持するクレードルを備え、前記クレードルは、前記パッケージに糸を巻き取る巻取位置と前記パッケージを取り外す取外位置とをとり得ると共に、常に前記取外位置から前記巻取位置に向かって付勢されており、前記玉揚装置は、前記玉揚動作の際に、前記クレードルを前記付勢に逆らって前記巻取位置から前記取外位置まで移動させる移動手段を備え、前記重量測定装置は、前記移動手段に備えられ、かつ前記移動手段が前記クレードルから受ける荷重に応じて検出値を出力する荷重センサと、前記クレードルが前記巻取位置から前記取外位置まで移動せしめられるときの前記検出値と、前記取外位置において前記支持部材から前記満管パッケージが取り外されたときの前記検出値との差に基づいて、前記満管パッケージの重量を算出する演算部と、を備えている。

【0011】

また、更に別の好ましい実施例によれば、前記玉揚装置は、前記測定重量値が前記基準重量値よりも小さい場合、前記満管パッケージを前記巻取ユニットに再装着させるパッケージ再装着手段を更に備え、前記制御装置は、当該巻取ユニットに対し、前記測定重量値と前記基準重量値との差に対応する回転総数まで再装着されたパッケージを回転させて糸を巻き取らせるようになっている。

【発明の効果】

【0012】

本発明によれば、玉揚装置による玉揚動作の際、巻取ユニット毎に満管パッケージの重量を測定し、その測定重量値に基づいて満管回転数を自動的に補正するようにしたので、簡単な構成で迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態における自動ワインダについて、図1〜図6を参照して説明する。

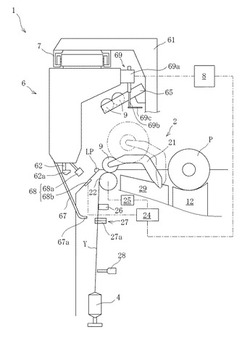

図1は自動ワインダの巻取ユニットと玉揚装置の正面図、図2は自動ワインダの巻取ユニットと玉揚装置の側面図、図3は玉揚装置のオープナーおよび糸挿入レバーを示す側面図、図4は玉揚装置に具備された重量測定装置の側面図、図5は自動ワインダの全体構成図である。

【0014】

まず、図5を参照して、本発明の自動ワインダ1の全体構成について説明する。

自動ワインダ1は、機台1a上に複数の巻取ユニット2を並列設置させ、側方に配置したボビン供給装置3より給糸ボビン4を供給し、順次機台1a上のコンベア5で搬送して、各巻取ユニット2の所定位置に供給するものである。

巻取ユニット2の上部には、そのそれぞれからの玉揚要求ランプLPを検出して玉揚動作を行う玉揚装置6が、レール7上を移動可能に配設されている。

そして、巻取糸の番手や満管パッケージの基準重量値等の巻取条件が入力され、それに基づいて各巻取ユニット2及び玉揚装置6等を制御する機台制御装置8が、自動ワインダ1の側方に配置されている。

【0015】

次に、図1及び図2を参照して、巻取ユニット2の構成について説明する。

自動ワインダ1に並設され、かつそれぞれ番号付けされた多数の巻取りユニット2は、複数個又は1個の給糸ボビン4に巻かれた糸Yを、巻取管9に巻き取って1個のパッケージPとするものである。

巻取ユニット2は、巻取管9を回転自在に支持するクレードル21と、クレードル21で支持された巻取管9を回転させるドラム22とを備えている。

【0016】

クレードル21は、パッケージP(巻取り開始時は巻取管9)がドラム22に接触する巻取位置と、玉揚装置6によってパッケージPが取り外される取外位置(図2における二点鎖線で示す位置)とをとり得るようになっていると共に、巻取り時にパッケージPとドラム22との間に接圧を生じさせるべく、常に取外位置から巻取位置に向かってばねなどの公知の付勢手段により付勢されている。更に、クレードル21は、ドラム22の軸方向に揺動自在として巻取ユニット2上に設けられており、巻取管9を把持するボビンホルダ23を有している。

【0017】

ドラム22は、ユニット制御器24によって制御される駆動モータ25に連結されており、巻取スイッチ手段68のON/OFFに基づいて、高速又は低速で回転せしめられる。また、ユニット制御器24は、機台制御装置8とデータ通信可能に接続されており、機台制御装置8から満管回転数の値を受信する。巻取スイッチ手段68は、玉揚装置6の右部枠1Bに回転自在に設けられた電磁石68aと、回転された電磁石68aに対向するように各巻取ユニット2の前面に設けられたリードスイッチ68bとからなり、玉揚装置6の制御器(不図示)からの信号入力により励磁される電磁石68aの励磁をリードスイッチ68bで検知する。

そして、ユニット制御器24は、リードスイッチ68bが検出する励磁回数(1〜3回)に応じて、切断された糸YをパッケージPに巻き取るための低速回転、巻取管9にバンチ巻きするための低速回転、および巻取管9に本巻きするための高速回転の順にドラム22を回転させて、ドラム22に接触される巻取管9による糸Yの巻取りを自動スタートさせる。

【0018】

また、巻取ユニット2の給糸ボビン4側には、糸Yを継ぐ糸継装置26と、糸切断部27aを有して糸欠陥を検出するヤーンクリアラ27と、給糸ボビン4の切断された糸端Yを吸引捕捉するヤーントラップ28(糸端捕捉手段)と、糸Yをヤーントラップ28から引き取って糸継装置26まで導入する図示せぬサクションアームとを備えている。

また、満管となったパッケージPを、上記取外位置からクレードル21背後に配置された搬送装置12まで転動させて案内するパッケージガイド29が設けられている。

更に、巻取ユニット2には、パッケージPが満管になると点灯して玉揚装置6を要求する玉揚要求ランプLPが設けられており、玉揚装置6は、この玉揚要求ランプLPの点灯を検知してランプが点灯している巻取ユニットの位置で停止し、玉揚操作を行うようになっている。

【0019】

玉揚装置6は、フレーム61に配置されたレール7に沿って巻取ユニット2上を走行して、巻取ユニット2のパッケージPが満管になると所定位置で停止して玉揚げ動作を行うものである。

玉揚装置6は、ヤーントラップ28まで延びることのできる糸把持装置62と、クレードル21を移動及び開閉するオープナー63と、糸Yをクレードル21で支持された巻取管9に寄せてガイドする糸寄レバー64とを備えている。

糸把持装置62は、エアシリンダを用いて糸切断把持部62aを伸縮すると共に、この伸縮に連動して糸切断把持部62aで糸Yを切断して把持する。

そして、糸把持装置62は、ドラム22の径方向に旋回自在として玉揚装置6の下部に設けられており、糸Yをドラム22の上側まで引き上げてクレードル21の間に介在するように旋回させる。

【0020】

玉揚装置6のオープナー63は、図3に示すように、玉揚装置6側部からドラム22に平行に突出する回転軸63a(図1にも示す)に固定されたオープンレバー63bを有し、オープンレバー63bの先端には、クレードルアーム21に設けられたクレードルレバー21aに当接するオープンハンド63cが設けられている。なお、本実施例においては、このオープナー63が、クレードルアーム21をその付勢力に逆らって巻取位置から取外位置まで移動させる移動手段に該当する。

オープンレバー63bは、ドラム22の軸方向に揺動自在に支持されてクレードル21に向かって延びており、オープンハンド63cの旋回軌跡aがクレードル21と一体に旋回するクレードルレバー21aの旋回軌跡bに交差するように設けられている。

そして、オープナー63は、オープンハンド63cをクレードルレバー21aに当接させた状態でドラム22から離れる方向に旋回することにより、パッケージPを支持するクレードルアーム21を、その付勢力に逆らいながら巻取位置から取外位置まで移動させる。更にオープナー63は、逆にドラム22に向かう方向に旋回することにより、クレードルアーム21を取外位置から巻取位置まで旋回させて、巻取管9をドラム22に接触させる。

また、オープナー63は、ドラム22の軸方向に揺動することにより、クレードルレバー21aを介してクレードル21を開閉し、満管パッケージPの玉揚げおよび巻取管9の装着を可能とする。

【0021】

玉揚装置6の糸寄レバー64は、図1に示す如く、ドラム22の糸入り側に、巻取管9側に移動自在として配置されており、先端側に糸引掛部を有している。糸寄席装置64は、糸把持装置62で引き上げられた糸Yを、巻取管9側へ回転することにより引掛け、巻取管9の大径端9aとボビンホルダ23との間で挟むべく、糸寄せする。

【0022】

また玉揚装置6には、図1〜図3に示す如く、フレーム61に固設された巻取管収納部65から巻取管9を先端のチャック爪で把持してドラム22まで運ぶチャッカー66と、糸把持装置62で引き上げられた糸Yをヤーンクリアラ27に挿入する糸挿入レバー67を備えている。

糸挿入レバー67は、図3に示すように、玉揚装置6側部に回転自在に軸支されてヤーンクリアラ27まで延びている。糸挿入レバー67の先端にはヤーンクリアラ27に突出して糸Yに触れることのできる糸挿入部67aを有している。そして、糸挿入レバー67は、この糸挿入部67aが引き上げられた糸Yに触れることで、糸Yを押え板27cを越えてヤーンクリアラ27のスリット27b内に挿入する。これにより、ヤーンクリアラ27のスリット27b内に糸Yを挿入する糸挿入レバー67を設けると、糸飛出し防止用の押え板27cが設けられていても、給糸ボビン4の糸Yをヤーンクリアラ27に確実に挿入することができる。

【0023】

玉揚装置6は更に、図2および図4に示す如く、その後部に、満管パッケージPの重量を測定することができる重量測定装置69を備えている。

重量測定装置69は、玉揚装置6の後部に設けられた支持部69aと、支持部69aによって支持され、駆動手段(不図示)によって上下方向に伸縮自在である多段式のロッド69bとを備えている。また、重量測定装置69は、ロッド69bの下端にパッケージPの荷重を受ける薄板状の受け部69cを備えてなり、機台制御装置8とデータ通信可能に接続されている。受け部69cは、転動する満管パッケージPが載る面に圧電素子(不図示)を備えており、その重量に応じた電流値を出力するようになっている。更に、重量測定装置69は、支持部69a内に演算部(不図示)を備えており、圧電素子からの出力電流値に基づいて満管パッケージPの重量を算出し、機台制御装置8にその値を送信するようになっている。

【0024】

次に、本発明の実施形態における自動ワインダ1で満管になったパッケージPを玉揚げする一連の手順について、図1〜図5を参照して説明する。

【0025】

巻取ユニット2のドラム22で高速回転されている巻取パッケージPが満管になると、ヤーンクリアラ27の糸切断部27aを作動させて糸Yを切断すると共に、切断された給糸パッケージ4側の糸Yの先端をヤーントラップ28により吸引捕捉する。この巻取ユニット2の作動と同時に、玉揚装置6が走行して玉揚要求ランプLPが点灯する巻取ユニット2のパッケージPの真上に停止する。

【0026】

満管になったパッケージPの真上に停止した玉揚装置6は、巻取スイッチ手段68の電磁石68aをリードスイッチ68bに対向させると共に、玉揚装置6の制御器(不図示)により電磁石68aを励磁する。電磁石68aが励磁されると、リードスイッチ68bが励磁を検出してユニット制御器24に出力する。このリードスイッチ68bの出力を受けたユニット制御器24は、駆動モータ25を駆動することでドラム22を低速回転させて、切断されたパッケージP側の糸YをパッケージPに巻き取らせる。所定時間が経過して、切断された糸YがパッケージPに巻き取られると、ユニット制御器24は、駆動モータ25の駆動を停止してドラム22の回転を止める。

【0027】

切断された糸YをパッケージPに巻き取った後、玉揚装置6は、重量測定装置69のロッド69bを下方に伸長させ、パッケージガイド29の斜面上に受け部69cを配置させる。

その後、オープナー63を旋回させることでオープンハンド63cをクレードルレバー21aに当接させ更に旋回させることにより、満管パッケージPを支持するクレードルアーム21を、その付勢力に逆らいながら巻取位置から取外位置まで移動させる。更に、オープナー63をドラム22の軸方向に揺動させることで、クレードルアーム21を開いて満管パッケージPを取り外す(玉揚げする)。そして、パッケージガイド29を介して満管パッケージPを搬送装置12に載置し、所定の場所に運ぶ。

【0028】

ここで、満管パッケージPが転動しながらパッケージガイド29上に位置する重量測定装置69の受け部69c上に載った際、受け部69cに設けられた圧電素子(不図示)が、満管パッケージPの重量に応じた電流値を演算部(不図示)に出力する。そして、演算部(不図示)は、この電流値に基づいて重量を算出し、測定重量値を当該巻取ユニットの番号と共に機台制御装置8に送信する。機台制御装置8は、この測定重量値と予め入力されていた基準重量値とを比較して差があれば、その差に応じて(例えば、測定重量値と基準重量値との比に基づいて)、当該巻取ユニットの満管回転数を補正し、その補正値をユニット制御器24に送信する。ユニット制御器24は、受信したその補正値によって満管回転数を更新する。

なお、受け部69cは、重量測定後好ましいタイミングで元の位置(図2に示す位置)まで退避する。

【0029】

クレードルアーム21から満管パッケージPを取り外した(玉揚げした)後、オープナー63は揺動を解除し、ドラム22に向けて旋回することでクレードルアーム21を巻取位置まで移動させる。そして、再びオープナー63を揺動させることでクレードルアーム21を開く。ここで、玉揚装置6の糸把持装置62をヤーントラップ28まで延ばし、ヤーントラップ28で吸引捕捉されている給糸パッケージ4の糸Yの先端を切断すると共に把持して引き取り、糸把持装置62を上昇させることでドラム22の前方を通る上側まで引き上げる。

そして、ドラム22の上側まで糸Yを引き上げた糸把持装置62をクレードルアーム21に向けて旋回させることで、糸Yを各クレードルアーム21の間に介在させると共に、ヤーンクリアラ27のスリット27bの入口側に当接させる。この状態で、玉揚装置6の糸挿入レバー67をヤーンクリアラ27に向けて回転させると、糸挿入部67aが糸Yに触れて、ヤーンクリアラ27のスリット27b内に糸Yが挿入される。

【0030】

そして、玉揚装置6の糸寄レバー64をドラム22に向けて回転することで、ドラム22の糸入り側にある糸Yを先端で引掛けて、糸Yをバンチ巻き位置にガイドする。バンチ巻き位置に糸Yを寄せると、チャッカー66をドラム22に向けて回転させ、巻取管収納部65の取出口端にある巻取管9を把持する。

チャッカー66は巻取管9を把持した後、更にドラム22に向けて回転することで、巻取管9をドラム22に接触させ、オープナー63で開かれたクレードルアーム21のボビンホルダ24の間に巻取管9を配置する。巻取管9をドラム22に接触させた状態で、オープナー63の揺動を解除してクレードルアーム21のボビンホルダ24により巻取管9の大径端9aと小径端9bとを回転自在に把持する。これにより、糸Yが巻取管9の大径端9aとボビンホルダ24とで挟持されて、バンチ巻き可能な状態となる。巻取管9がクレードルアーム21のボビンホルダ24で把持されると、チャッカー66と糸挿入レバー67とを玉揚装置6に向けて回転することで退避させて、糸把持装置62の糸Yの把持を解除する。

【0031】

このように、満管パッケージPの玉揚げから巻取管9の装着の一連の動作が終了すると、玉揚装置6の制御器(不図示)は再び巻取スイッチ手段68の電磁石68aを励磁する。巻取スイッチ手段68の電磁石68aが励磁されると、リードスイッチ68bが検出してユニット制御器24に出力する。リードスイッチ68bからの出力を受けた制御器24は、駆動モータ25を駆動させることでドラム22を低速回転させ、給糸パッケージ4からの糸Yを巻取管9の大径端9aにバンチ巻きする。

【0032】

ドラム22を低速回転してバンチ巻きを行った後、巻取管9に対する本巻きのために、糸寄レバー64をドラム22から退避するように回転させて、糸Yをドラム22に開放する。

そして、糸Yの本巻きを自動スタートするために、玉揚装置6の制御器(不図示)により、巻取スイッチ手段68の電磁石68aを励磁する。巻取スイッチ手段68の電磁石68aが励磁されると、この励磁をリードスイッチ68bが検出してユニット制御器24に出力する。リードスイッチ68bからの出力を受けた制御器24は、駆動モータ25を制御してドラム22を低速回転から連続して高速回転させる。これにより、ドラム22が巻取管6の軸方向に糸Yを綾振りさせながら巻取管9を高速回転させて糸Yの本巻きを自動スタートさせる。この糸Yの本巻きは、ユニット制御器24がドラム22の回転数を計数し、満管回転数に達したときに定長巻きが行われたとして玉揚要求ランプLPを点灯させ、玉揚装置6が満管パッケージPの玉揚を行うようになっている。

ここでの満管回転数は、前述のとおり、玉揚げ時に測定した満管パッケージPの測定重量値がその基準重量値に対して差があった場合、その差に応じて補正された満管回転数である。

【0033】

以上のように構成された本発明の自動ワインダによれば、玉揚装置による玉揚動作の際、巻取ユニット毎に満管パッケージの重量を測定し、その測定重量値に基づいて満管回転数を自動的に補正するようにしたので、簡単な構成で迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別することができ、満管パッケージの重量ばらつきを容易に低減できる。

【0034】

以上、具体例を例示しつつ本発明の実施形態について説明したが、本発明はこの具体例に限定されるものではない。

図6Aに示す如く、圧電素子(不図示)およびその出力電流値から重量を算出する演算部(不図示)を備えた重量測定装置69’を、玉上装置6におけるオープナー63のオープンレバー63bに取り付けてもよい。圧電素子(不図示)は、オープナー63が、満管パッケージPと共にクレードル21を巻取位置から取外位置までクレードル21の付勢力に逆らって移動させるときに受ける荷重と、取外位置においてクレードル21から満管パッケージPを取り外したときに受ける荷重とに応じて、それぞれ電流値を演算部(不図示)に対して出力する。演算部(不図示)は、それら電流値の差に基づいて、満管パッケージPの重量を算出する。

この場合、重量測定装置をコンパクトに設けることができる。

【0035】

また、図6Bに示す如く、上記実施形態と同様の構成である重量測定装置69を玉揚装置6の下部に設け、取外位置においてクレードル21から取り外された満管パッケージPを受け部69cで受けて重量を測定し、その測定重量値が基準重量値よりも小さければ、再度クレードル21に満管パッケージを装着して追加巻きするようにしてもよい。このとき、満管パッケージPは、ロッド69bおよび受け部69cによってクレードル21に支持され得る位置まで移動せしめられ、その位置でオープナー63の揺動によりクレードル21が閉じられて再装着される。機台制御装置8は、演算部(不図示)から受信した測定重量値と基準重量値との差に対応するドラム22の回転数を制御器24に与えて巻取ユニット2に追加巻取りを行わせる。

この場合、次回以降製造される満管パッケージの重量を基準重量値にあわせて補正できるだけでなく、重量測定を行った満管パッケージの重量をも補正することができる。

【0036】

なお、上記実施形態においては圧電素子を用いて重量または荷重を測定したが、それらを測定して検出値を出力し得る公知のセンサを適宜用いることができる。

【図面の簡単な説明】

【0037】

【図1】自動ワインダの巻取ユニットと玉揚装置の正面図である。

【図2】自動ワインダの巻取ユニットと玉揚装置の側面図である。

【図3】玉揚装置のオープナーおよび糸挿入レバーの側面図である。

【図4】玉揚装置に具備された重量測定装置の側面図である。

【図5】自動ワインダの全体構成図である。

【図6】玉揚装置に具備された重量測定装置の変形例を示す側面図である。

【符号の説明】

【0038】

P パッケージ(満管パッケージ)

Y 糸

2 巻取ユニット

6 玉揚装置

8 制御装置(機台制御装置)

69 重量測定装置

【技術分野】

【0001】

本発明は、精紡ボビン等の糸を巻き返してパッケージとする自動ワインダに関し、詳しくは、巻き上がったパッケージの重量ばらつきを減少させることができる自動ワインダに関する。

【背景技術】

【0002】

自動ワインダは一般に、複数の巻取ユニットのドラム上で巻取パッケージを回転させ、順次ユニットに供給される精紡ボビンの糸をそのパッケージに巻き取って満管パッケージとし、これを巻取ユニットに沿って走行する玉揚装置で玉揚げすると共に再度ドラム上に新たな巻取管を装着し、巻取りを行うようになっている。

【0003】

この巻取ユニットには、ドラムの回転数を計数する手段が具備されており、当該回転数が満管パッケージの基準重量値および糸の番手等から定まる所定の回転総数(以下、満管回転数と称する)に達したときに満管と判断し、ドラムの回転を停止するように構成されている。

【0004】

ところが、巻取ユニットはそれぞれ、構造上あるいは巻取動作に錘間ばらつきを有しており、一律同様の巻取り制御を行っても、巻き上げられた満管パッケージの重量は基準重量値からばらついてしまっていた。従って、自動ワインダのユーザは、基準重量値以下の満管パッケージが生じないよう基準重量値を実際に必要な重量よりも重めに設定して巻き上げることで対処しており、無駄な糸量を出荷してしまっていた。

【0005】

そこで、それぞれ各巻取ユニットから巻き上がったパッケージをコンベアで搬送する間にその重量を実測し、基準重量値とその測定重量値との差から次回の満管回転数を自動で補正するように構成された自動ワインダが提案されている(例えば、特許文献1または2)。

【特許文献1】特開平4−94375号公報

【特許文献2】特開平4−94376号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、これら従来の自動ワインダでは、各巻取ユニットから玉揚げされた満管パッケージの重量を搬送コンベア上において測定する際、その満管パッケージがいずれの巻取ユニットによって巻き上げられたものかを判別する必要があり、その判別手段が複雑な構成となってしまう問題があった。

【0007】

本発明は上記の点に鑑みてなされたものであり、その目的とするところは、簡単な構成において、迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別すると共に、その満管パッケージの重量を測定し、満管回転数を補正し得る自動ワインダを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の自動ワインダは、パッケージを回転させて糸を巻き取る複数の巻取ユニットと、前記巻取ユニットを制御し、予め設定された基準重量値に対応する回転総数までそのパッケージを回転させて満管パッケージを形成させる制御装置と、前記巻取ユニットにおいて満管パッケージが形成される毎に、その巻取ユニットの位置まで移動して玉揚動作を行う玉揚装置と、前記玉揚装置に備えられ、前記玉揚動作の際に前記満管パッケージの重量を測定する重量測定装置と、を備え、前記制御装置は、前記重量測定装置による測定重量値と前記基準重量値とを比較し、それらに差があれば、その差に基づいて前記回転総数を補正し得るようになっている。

【0009】

本発明の好ましい実施例によれば、前記重量測定装置は、前記玉揚装置の玉揚動作によって前記巻取ユニットから取り外された満管パッケージの荷重を受けるための受け部と、当該受け部の下部に配置され当該満管パッケージの荷重を検出するセンサと、当該荷重センサの出力値に基づいて前記満管パッケージの重量を算出する演算部と、を備えている。

【0010】

また、別の好ましい実施例によれば、前記巻取ユニットは、前記パッケージを回転可能に支持するクレードルを備え、前記クレードルは、前記パッケージに糸を巻き取る巻取位置と前記パッケージを取り外す取外位置とをとり得ると共に、常に前記取外位置から前記巻取位置に向かって付勢されており、前記玉揚装置は、前記玉揚動作の際に、前記クレードルを前記付勢に逆らって前記巻取位置から前記取外位置まで移動させる移動手段を備え、前記重量測定装置は、前記移動手段に備えられ、かつ前記移動手段が前記クレードルから受ける荷重に応じて検出値を出力する荷重センサと、前記クレードルが前記巻取位置から前記取外位置まで移動せしめられるときの前記検出値と、前記取外位置において前記支持部材から前記満管パッケージが取り外されたときの前記検出値との差に基づいて、前記満管パッケージの重量を算出する演算部と、を備えている。

【0011】

また、更に別の好ましい実施例によれば、前記玉揚装置は、前記測定重量値が前記基準重量値よりも小さい場合、前記満管パッケージを前記巻取ユニットに再装着させるパッケージ再装着手段を更に備え、前記制御装置は、当該巻取ユニットに対し、前記測定重量値と前記基準重量値との差に対応する回転総数まで再装着されたパッケージを回転させて糸を巻き取らせるようになっている。

【発明の効果】

【0012】

本発明によれば、玉揚装置による玉揚動作の際、巻取ユニット毎に満管パッケージの重量を測定し、その測定重量値に基づいて満管回転数を自動的に補正するようにしたので、簡単な構成で迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態における自動ワインダについて、図1〜図6を参照して説明する。

図1は自動ワインダの巻取ユニットと玉揚装置の正面図、図2は自動ワインダの巻取ユニットと玉揚装置の側面図、図3は玉揚装置のオープナーおよび糸挿入レバーを示す側面図、図4は玉揚装置に具備された重量測定装置の側面図、図5は自動ワインダの全体構成図である。

【0014】

まず、図5を参照して、本発明の自動ワインダ1の全体構成について説明する。

自動ワインダ1は、機台1a上に複数の巻取ユニット2を並列設置させ、側方に配置したボビン供給装置3より給糸ボビン4を供給し、順次機台1a上のコンベア5で搬送して、各巻取ユニット2の所定位置に供給するものである。

巻取ユニット2の上部には、そのそれぞれからの玉揚要求ランプLPを検出して玉揚動作を行う玉揚装置6が、レール7上を移動可能に配設されている。

そして、巻取糸の番手や満管パッケージの基準重量値等の巻取条件が入力され、それに基づいて各巻取ユニット2及び玉揚装置6等を制御する機台制御装置8が、自動ワインダ1の側方に配置されている。

【0015】

次に、図1及び図2を参照して、巻取ユニット2の構成について説明する。

自動ワインダ1に並設され、かつそれぞれ番号付けされた多数の巻取りユニット2は、複数個又は1個の給糸ボビン4に巻かれた糸Yを、巻取管9に巻き取って1個のパッケージPとするものである。

巻取ユニット2は、巻取管9を回転自在に支持するクレードル21と、クレードル21で支持された巻取管9を回転させるドラム22とを備えている。

【0016】

クレードル21は、パッケージP(巻取り開始時は巻取管9)がドラム22に接触する巻取位置と、玉揚装置6によってパッケージPが取り外される取外位置(図2における二点鎖線で示す位置)とをとり得るようになっていると共に、巻取り時にパッケージPとドラム22との間に接圧を生じさせるべく、常に取外位置から巻取位置に向かってばねなどの公知の付勢手段により付勢されている。更に、クレードル21は、ドラム22の軸方向に揺動自在として巻取ユニット2上に設けられており、巻取管9を把持するボビンホルダ23を有している。

【0017】

ドラム22は、ユニット制御器24によって制御される駆動モータ25に連結されており、巻取スイッチ手段68のON/OFFに基づいて、高速又は低速で回転せしめられる。また、ユニット制御器24は、機台制御装置8とデータ通信可能に接続されており、機台制御装置8から満管回転数の値を受信する。巻取スイッチ手段68は、玉揚装置6の右部枠1Bに回転自在に設けられた電磁石68aと、回転された電磁石68aに対向するように各巻取ユニット2の前面に設けられたリードスイッチ68bとからなり、玉揚装置6の制御器(不図示)からの信号入力により励磁される電磁石68aの励磁をリードスイッチ68bで検知する。

そして、ユニット制御器24は、リードスイッチ68bが検出する励磁回数(1〜3回)に応じて、切断された糸YをパッケージPに巻き取るための低速回転、巻取管9にバンチ巻きするための低速回転、および巻取管9に本巻きするための高速回転の順にドラム22を回転させて、ドラム22に接触される巻取管9による糸Yの巻取りを自動スタートさせる。

【0018】

また、巻取ユニット2の給糸ボビン4側には、糸Yを継ぐ糸継装置26と、糸切断部27aを有して糸欠陥を検出するヤーンクリアラ27と、給糸ボビン4の切断された糸端Yを吸引捕捉するヤーントラップ28(糸端捕捉手段)と、糸Yをヤーントラップ28から引き取って糸継装置26まで導入する図示せぬサクションアームとを備えている。

また、満管となったパッケージPを、上記取外位置からクレードル21背後に配置された搬送装置12まで転動させて案内するパッケージガイド29が設けられている。

更に、巻取ユニット2には、パッケージPが満管になると点灯して玉揚装置6を要求する玉揚要求ランプLPが設けられており、玉揚装置6は、この玉揚要求ランプLPの点灯を検知してランプが点灯している巻取ユニットの位置で停止し、玉揚操作を行うようになっている。

【0019】

玉揚装置6は、フレーム61に配置されたレール7に沿って巻取ユニット2上を走行して、巻取ユニット2のパッケージPが満管になると所定位置で停止して玉揚げ動作を行うものである。

玉揚装置6は、ヤーントラップ28まで延びることのできる糸把持装置62と、クレードル21を移動及び開閉するオープナー63と、糸Yをクレードル21で支持された巻取管9に寄せてガイドする糸寄レバー64とを備えている。

糸把持装置62は、エアシリンダを用いて糸切断把持部62aを伸縮すると共に、この伸縮に連動して糸切断把持部62aで糸Yを切断して把持する。

そして、糸把持装置62は、ドラム22の径方向に旋回自在として玉揚装置6の下部に設けられており、糸Yをドラム22の上側まで引き上げてクレードル21の間に介在するように旋回させる。

【0020】

玉揚装置6のオープナー63は、図3に示すように、玉揚装置6側部からドラム22に平行に突出する回転軸63a(図1にも示す)に固定されたオープンレバー63bを有し、オープンレバー63bの先端には、クレードルアーム21に設けられたクレードルレバー21aに当接するオープンハンド63cが設けられている。なお、本実施例においては、このオープナー63が、クレードルアーム21をその付勢力に逆らって巻取位置から取外位置まで移動させる移動手段に該当する。

オープンレバー63bは、ドラム22の軸方向に揺動自在に支持されてクレードル21に向かって延びており、オープンハンド63cの旋回軌跡aがクレードル21と一体に旋回するクレードルレバー21aの旋回軌跡bに交差するように設けられている。

そして、オープナー63は、オープンハンド63cをクレードルレバー21aに当接させた状態でドラム22から離れる方向に旋回することにより、パッケージPを支持するクレードルアーム21を、その付勢力に逆らいながら巻取位置から取外位置まで移動させる。更にオープナー63は、逆にドラム22に向かう方向に旋回することにより、クレードルアーム21を取外位置から巻取位置まで旋回させて、巻取管9をドラム22に接触させる。

また、オープナー63は、ドラム22の軸方向に揺動することにより、クレードルレバー21aを介してクレードル21を開閉し、満管パッケージPの玉揚げおよび巻取管9の装着を可能とする。

【0021】

玉揚装置6の糸寄レバー64は、図1に示す如く、ドラム22の糸入り側に、巻取管9側に移動自在として配置されており、先端側に糸引掛部を有している。糸寄席装置64は、糸把持装置62で引き上げられた糸Yを、巻取管9側へ回転することにより引掛け、巻取管9の大径端9aとボビンホルダ23との間で挟むべく、糸寄せする。

【0022】

また玉揚装置6には、図1〜図3に示す如く、フレーム61に固設された巻取管収納部65から巻取管9を先端のチャック爪で把持してドラム22まで運ぶチャッカー66と、糸把持装置62で引き上げられた糸Yをヤーンクリアラ27に挿入する糸挿入レバー67を備えている。

糸挿入レバー67は、図3に示すように、玉揚装置6側部に回転自在に軸支されてヤーンクリアラ27まで延びている。糸挿入レバー67の先端にはヤーンクリアラ27に突出して糸Yに触れることのできる糸挿入部67aを有している。そして、糸挿入レバー67は、この糸挿入部67aが引き上げられた糸Yに触れることで、糸Yを押え板27cを越えてヤーンクリアラ27のスリット27b内に挿入する。これにより、ヤーンクリアラ27のスリット27b内に糸Yを挿入する糸挿入レバー67を設けると、糸飛出し防止用の押え板27cが設けられていても、給糸ボビン4の糸Yをヤーンクリアラ27に確実に挿入することができる。

【0023】

玉揚装置6は更に、図2および図4に示す如く、その後部に、満管パッケージPの重量を測定することができる重量測定装置69を備えている。

重量測定装置69は、玉揚装置6の後部に設けられた支持部69aと、支持部69aによって支持され、駆動手段(不図示)によって上下方向に伸縮自在である多段式のロッド69bとを備えている。また、重量測定装置69は、ロッド69bの下端にパッケージPの荷重を受ける薄板状の受け部69cを備えてなり、機台制御装置8とデータ通信可能に接続されている。受け部69cは、転動する満管パッケージPが載る面に圧電素子(不図示)を備えており、その重量に応じた電流値を出力するようになっている。更に、重量測定装置69は、支持部69a内に演算部(不図示)を備えており、圧電素子からの出力電流値に基づいて満管パッケージPの重量を算出し、機台制御装置8にその値を送信するようになっている。

【0024】

次に、本発明の実施形態における自動ワインダ1で満管になったパッケージPを玉揚げする一連の手順について、図1〜図5を参照して説明する。

【0025】

巻取ユニット2のドラム22で高速回転されている巻取パッケージPが満管になると、ヤーンクリアラ27の糸切断部27aを作動させて糸Yを切断すると共に、切断された給糸パッケージ4側の糸Yの先端をヤーントラップ28により吸引捕捉する。この巻取ユニット2の作動と同時に、玉揚装置6が走行して玉揚要求ランプLPが点灯する巻取ユニット2のパッケージPの真上に停止する。

【0026】

満管になったパッケージPの真上に停止した玉揚装置6は、巻取スイッチ手段68の電磁石68aをリードスイッチ68bに対向させると共に、玉揚装置6の制御器(不図示)により電磁石68aを励磁する。電磁石68aが励磁されると、リードスイッチ68bが励磁を検出してユニット制御器24に出力する。このリードスイッチ68bの出力を受けたユニット制御器24は、駆動モータ25を駆動することでドラム22を低速回転させて、切断されたパッケージP側の糸YをパッケージPに巻き取らせる。所定時間が経過して、切断された糸YがパッケージPに巻き取られると、ユニット制御器24は、駆動モータ25の駆動を停止してドラム22の回転を止める。

【0027】

切断された糸YをパッケージPに巻き取った後、玉揚装置6は、重量測定装置69のロッド69bを下方に伸長させ、パッケージガイド29の斜面上に受け部69cを配置させる。

その後、オープナー63を旋回させることでオープンハンド63cをクレードルレバー21aに当接させ更に旋回させることにより、満管パッケージPを支持するクレードルアーム21を、その付勢力に逆らいながら巻取位置から取外位置まで移動させる。更に、オープナー63をドラム22の軸方向に揺動させることで、クレードルアーム21を開いて満管パッケージPを取り外す(玉揚げする)。そして、パッケージガイド29を介して満管パッケージPを搬送装置12に載置し、所定の場所に運ぶ。

【0028】

ここで、満管パッケージPが転動しながらパッケージガイド29上に位置する重量測定装置69の受け部69c上に載った際、受け部69cに設けられた圧電素子(不図示)が、満管パッケージPの重量に応じた電流値を演算部(不図示)に出力する。そして、演算部(不図示)は、この電流値に基づいて重量を算出し、測定重量値を当該巻取ユニットの番号と共に機台制御装置8に送信する。機台制御装置8は、この測定重量値と予め入力されていた基準重量値とを比較して差があれば、その差に応じて(例えば、測定重量値と基準重量値との比に基づいて)、当該巻取ユニットの満管回転数を補正し、その補正値をユニット制御器24に送信する。ユニット制御器24は、受信したその補正値によって満管回転数を更新する。

なお、受け部69cは、重量測定後好ましいタイミングで元の位置(図2に示す位置)まで退避する。

【0029】

クレードルアーム21から満管パッケージPを取り外した(玉揚げした)後、オープナー63は揺動を解除し、ドラム22に向けて旋回することでクレードルアーム21を巻取位置まで移動させる。そして、再びオープナー63を揺動させることでクレードルアーム21を開く。ここで、玉揚装置6の糸把持装置62をヤーントラップ28まで延ばし、ヤーントラップ28で吸引捕捉されている給糸パッケージ4の糸Yの先端を切断すると共に把持して引き取り、糸把持装置62を上昇させることでドラム22の前方を通る上側まで引き上げる。

そして、ドラム22の上側まで糸Yを引き上げた糸把持装置62をクレードルアーム21に向けて旋回させることで、糸Yを各クレードルアーム21の間に介在させると共に、ヤーンクリアラ27のスリット27bの入口側に当接させる。この状態で、玉揚装置6の糸挿入レバー67をヤーンクリアラ27に向けて回転させると、糸挿入部67aが糸Yに触れて、ヤーンクリアラ27のスリット27b内に糸Yが挿入される。

【0030】

そして、玉揚装置6の糸寄レバー64をドラム22に向けて回転することで、ドラム22の糸入り側にある糸Yを先端で引掛けて、糸Yをバンチ巻き位置にガイドする。バンチ巻き位置に糸Yを寄せると、チャッカー66をドラム22に向けて回転させ、巻取管収納部65の取出口端にある巻取管9を把持する。

チャッカー66は巻取管9を把持した後、更にドラム22に向けて回転することで、巻取管9をドラム22に接触させ、オープナー63で開かれたクレードルアーム21のボビンホルダ24の間に巻取管9を配置する。巻取管9をドラム22に接触させた状態で、オープナー63の揺動を解除してクレードルアーム21のボビンホルダ24により巻取管9の大径端9aと小径端9bとを回転自在に把持する。これにより、糸Yが巻取管9の大径端9aとボビンホルダ24とで挟持されて、バンチ巻き可能な状態となる。巻取管9がクレードルアーム21のボビンホルダ24で把持されると、チャッカー66と糸挿入レバー67とを玉揚装置6に向けて回転することで退避させて、糸把持装置62の糸Yの把持を解除する。

【0031】

このように、満管パッケージPの玉揚げから巻取管9の装着の一連の動作が終了すると、玉揚装置6の制御器(不図示)は再び巻取スイッチ手段68の電磁石68aを励磁する。巻取スイッチ手段68の電磁石68aが励磁されると、リードスイッチ68bが検出してユニット制御器24に出力する。リードスイッチ68bからの出力を受けた制御器24は、駆動モータ25を駆動させることでドラム22を低速回転させ、給糸パッケージ4からの糸Yを巻取管9の大径端9aにバンチ巻きする。

【0032】

ドラム22を低速回転してバンチ巻きを行った後、巻取管9に対する本巻きのために、糸寄レバー64をドラム22から退避するように回転させて、糸Yをドラム22に開放する。

そして、糸Yの本巻きを自動スタートするために、玉揚装置6の制御器(不図示)により、巻取スイッチ手段68の電磁石68aを励磁する。巻取スイッチ手段68の電磁石68aが励磁されると、この励磁をリードスイッチ68bが検出してユニット制御器24に出力する。リードスイッチ68bからの出力を受けた制御器24は、駆動モータ25を制御してドラム22を低速回転から連続して高速回転させる。これにより、ドラム22が巻取管6の軸方向に糸Yを綾振りさせながら巻取管9を高速回転させて糸Yの本巻きを自動スタートさせる。この糸Yの本巻きは、ユニット制御器24がドラム22の回転数を計数し、満管回転数に達したときに定長巻きが行われたとして玉揚要求ランプLPを点灯させ、玉揚装置6が満管パッケージPの玉揚を行うようになっている。

ここでの満管回転数は、前述のとおり、玉揚げ時に測定した満管パッケージPの測定重量値がその基準重量値に対して差があった場合、その差に応じて補正された満管回転数である。

【0033】

以上のように構成された本発明の自動ワインダによれば、玉揚装置による玉揚動作の際、巻取ユニット毎に満管パッケージの重量を測定し、その測定重量値に基づいて満管回転数を自動的に補正するようにしたので、簡単な構成で迅速かつ的確に満管パッケージとそれに関係した巻取ユニットとの対応関係を判別することができ、満管パッケージの重量ばらつきを容易に低減できる。

【0034】

以上、具体例を例示しつつ本発明の実施形態について説明したが、本発明はこの具体例に限定されるものではない。

図6Aに示す如く、圧電素子(不図示)およびその出力電流値から重量を算出する演算部(不図示)を備えた重量測定装置69’を、玉上装置6におけるオープナー63のオープンレバー63bに取り付けてもよい。圧電素子(不図示)は、オープナー63が、満管パッケージPと共にクレードル21を巻取位置から取外位置までクレードル21の付勢力に逆らって移動させるときに受ける荷重と、取外位置においてクレードル21から満管パッケージPを取り外したときに受ける荷重とに応じて、それぞれ電流値を演算部(不図示)に対して出力する。演算部(不図示)は、それら電流値の差に基づいて、満管パッケージPの重量を算出する。

この場合、重量測定装置をコンパクトに設けることができる。

【0035】

また、図6Bに示す如く、上記実施形態と同様の構成である重量測定装置69を玉揚装置6の下部に設け、取外位置においてクレードル21から取り外された満管パッケージPを受け部69cで受けて重量を測定し、その測定重量値が基準重量値よりも小さければ、再度クレードル21に満管パッケージを装着して追加巻きするようにしてもよい。このとき、満管パッケージPは、ロッド69bおよび受け部69cによってクレードル21に支持され得る位置まで移動せしめられ、その位置でオープナー63の揺動によりクレードル21が閉じられて再装着される。機台制御装置8は、演算部(不図示)から受信した測定重量値と基準重量値との差に対応するドラム22の回転数を制御器24に与えて巻取ユニット2に追加巻取りを行わせる。

この場合、次回以降製造される満管パッケージの重量を基準重量値にあわせて補正できるだけでなく、重量測定を行った満管パッケージの重量をも補正することができる。

【0036】

なお、上記実施形態においては圧電素子を用いて重量または荷重を測定したが、それらを測定して検出値を出力し得る公知のセンサを適宜用いることができる。

【図面の簡単な説明】

【0037】

【図1】自動ワインダの巻取ユニットと玉揚装置の正面図である。

【図2】自動ワインダの巻取ユニットと玉揚装置の側面図である。

【図3】玉揚装置のオープナーおよび糸挿入レバーの側面図である。

【図4】玉揚装置に具備された重量測定装置の側面図である。

【図5】自動ワインダの全体構成図である。

【図6】玉揚装置に具備された重量測定装置の変形例を示す側面図である。

【符号の説明】

【0038】

P パッケージ(満管パッケージ)

Y 糸

2 巻取ユニット

6 玉揚装置

8 制御装置(機台制御装置)

69 重量測定装置

【特許請求の範囲】

【請求項1】

パッケージを回転させて糸を巻き取る複数の巻取ユニットと、

前記巻取ユニットを制御し、予め設定された基準重量値に対応する回転総数までそのパッケージを回転させて満管パッケージを形成させる制御装置と、

前記巻取ユニットにおいて満管パッケージが形成される毎に、その巻取ユニットの位置まで移動して玉揚動作を行う玉揚装置と、

前記玉揚装置に備えられ、前記玉揚動作の際に前記満管パッケージの重量を測定する重量測定装置と、を備え、

前記制御装置は、前記重量測定装置による測定重量値と前記基準重量値とを比較し、それらに差があれば、その差に基づいて前記回転総数を補正し得るようになっていることを特徴とする自動ワインダ。

【請求項2】

前記重量測定装置は、前記玉揚装置の玉揚動作によって前記巻取ユニットから取り外された満管パッケージの荷重を受けるための受け部と、当該受け部の下部に配置され当該満管パッケージの荷重を検出するセンサと、当該荷重センサの出力値に基づいて前記満管パッケージの重量を算出する演算部と、を備えたことを特徴とする請求項1に記載の自動ワインダ。

【請求項3】

前記巻取ユニットは、前記パッケージを回転可能に支持するクレードルを備え、前記クレードルは、前記パッケージに糸を巻き取る巻取位置と前記パッケージを取り外す取外位置とをとり得ると共に、常に前記取外位置から前記巻取位置に向かって付勢されており、

前記玉揚装置は、前記玉揚動作の際に、前記クレードルを前記付勢に逆らって前記巻取位置から前記取外位置まで移動させる移動手段を備え、

前記重量測定装置は、

前記移動手段に備えられ、かつ前記移動手段が前記クレードルから受ける荷重に応じて検出値を出力する荷重センサと、

前記クレードルが前記巻取位置から前記取外位置まで移動せしめられるときの前記検出値と、前記取外位置において前記支持部材から前記満管パッケージが取り外されたときの前記検出値との差に基づいて、前記満管パッケージの重量を算出する演算部と、

を備えたことを特徴とする請求項1に記載の自動ワインダ。

【請求項4】

前記玉揚装置は、前記測定重量値が前記基準重量値よりも小さい場合、前記満管パッケージを前記巻取ユニットに再装着させるパッケージ再装着手段を更に備え、

前記制御装置は、当該巻取ユニットに対し、前記測定重量値と前記基準重量値との差に対応する回転総数まで再装着されたパッケージを回転させて糸を巻き取らせるようになっていることを特徴とする請求項1に記載の自動ワインダ。

【請求項1】

パッケージを回転させて糸を巻き取る複数の巻取ユニットと、

前記巻取ユニットを制御し、予め設定された基準重量値に対応する回転総数までそのパッケージを回転させて満管パッケージを形成させる制御装置と、

前記巻取ユニットにおいて満管パッケージが形成される毎に、その巻取ユニットの位置まで移動して玉揚動作を行う玉揚装置と、

前記玉揚装置に備えられ、前記玉揚動作の際に前記満管パッケージの重量を測定する重量測定装置と、を備え、

前記制御装置は、前記重量測定装置による測定重量値と前記基準重量値とを比較し、それらに差があれば、その差に基づいて前記回転総数を補正し得るようになっていることを特徴とする自動ワインダ。

【請求項2】

前記重量測定装置は、前記玉揚装置の玉揚動作によって前記巻取ユニットから取り外された満管パッケージの荷重を受けるための受け部と、当該受け部の下部に配置され当該満管パッケージの荷重を検出するセンサと、当該荷重センサの出力値に基づいて前記満管パッケージの重量を算出する演算部と、を備えたことを特徴とする請求項1に記載の自動ワインダ。

【請求項3】

前記巻取ユニットは、前記パッケージを回転可能に支持するクレードルを備え、前記クレードルは、前記パッケージに糸を巻き取る巻取位置と前記パッケージを取り外す取外位置とをとり得ると共に、常に前記取外位置から前記巻取位置に向かって付勢されており、

前記玉揚装置は、前記玉揚動作の際に、前記クレードルを前記付勢に逆らって前記巻取位置から前記取外位置まで移動させる移動手段を備え、

前記重量測定装置は、

前記移動手段に備えられ、かつ前記移動手段が前記クレードルから受ける荷重に応じて検出値を出力する荷重センサと、

前記クレードルが前記巻取位置から前記取外位置まで移動せしめられるときの前記検出値と、前記取外位置において前記支持部材から前記満管パッケージが取り外されたときの前記検出値との差に基づいて、前記満管パッケージの重量を算出する演算部と、

を備えたことを特徴とする請求項1に記載の自動ワインダ。

【請求項4】

前記玉揚装置は、前記測定重量値が前記基準重量値よりも小さい場合、前記満管パッケージを前記巻取ユニットに再装着させるパッケージ再装着手段を更に備え、

前記制御装置は、当該巻取ユニットに対し、前記測定重量値と前記基準重量値との差に対応する回転総数まで再装着されたパッケージを回転させて糸を巻き取らせるようになっていることを特徴とする請求項1に記載の自動ワインダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−100235(P2007−100235A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2005−289828(P2005−289828)

【出願日】平成17年10月3日(2005.10.3)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成17年10月3日(2005.10.3)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]