自動倉庫

【課題】効率よく荷物の位置ずれの修正を行うことのできる自動倉庫を提供すること。

【解決手段】移載装置20を有するスタッカクレーン12と、ラック50とを備える自動倉庫10であって、ラック50は、それぞれが複数の荷物を載置されることが可能である複数の棚51を有し、自動倉庫10は、スタッカクレーン12に配置された検出器25と、コントローラ100とを備え、コントローラ100は、載置情報200を記憶する記憶部101と、所定の指示を受け付ける指示受付部102と、所定の指示が受け付けられた場合、検出器25に、複数の棚51のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部103と、検出の結果と載置情報200との比較を行う比較部104と、比較の結果から位置ずれ荷物が存在する1以上の棚51を特定する特定部105と、特定された1以上の棚の位置を示す情報を出力する出力部106とを有する。

【解決手段】移載装置20を有するスタッカクレーン12と、ラック50とを備える自動倉庫10であって、ラック50は、それぞれが複数の荷物を載置されることが可能である複数の棚51を有し、自動倉庫10は、スタッカクレーン12に配置された検出器25と、コントローラ100とを備え、コントローラ100は、載置情報200を記憶する記憶部101と、所定の指示を受け付ける指示受付部102と、所定の指示が受け付けられた場合、検出器25に、複数の棚51のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部103と、検出の結果と載置情報200との比較を行う比較部104と、比較の結果から位置ずれ荷物が存在する1以上の棚51を特定する特定部105と、特定された1以上の棚の位置を示す情報を出力する出力部106とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、移載装置を用いて荷物の入庫および荷物の出庫を行う自動倉庫に関する。

【背景技術】

【0002】

従来、複数の棚を有するラックと荷物の移載を行う移載装置とを備える自動倉庫が存在する。このような自動倉庫では、移載装置を有する搬送車(例えばスタッカクレーン)により荷物の搬送およびラックとの間での荷物の受け渡しが行われる。

【0003】

このような自動倉庫において、ラックに収納された荷物は、地震等の何らかの要因により正規の位置からずれる場合がある。荷物が正規の位置からずれた場合、例えばスタッカクレーンによる当該荷物の引き込み作業が不可能または不安定となる可能性があるため、自動倉庫においてラックに収納された各荷物の状態を監視することは重要である。

【0004】

例えば、特許文献1には、スタッカクレーンが備える昇降台に光センサおよびカメラを配置することで、荷崩れの発生の有無および荷崩れの規模の程度の確認を容易に行うための技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平5−37713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、自動倉庫が備えるラックが有する複数の棚のそれぞれには、複数の荷物が、搬送車の走行経路の方向に沿った方向に並べて載置される場合がある。さらに、このような自動倉庫では、棚ごとに、互いに異なる数の荷物が載置される場合がある。

【0007】

例えば、ある棚には大型の荷物が3つまで載置され、他の棚には中型の荷物が4つまで載置され、さらに他の棚には小型の荷物が5つまで載置される場合がある。

【0008】

また、複数の棚のそれぞれには、上記のような最大荷物数の設定は予めなされてはおらず、かつ、各荷物は入庫された順番に、ラックに収納される。

【0009】

つまり、大型の荷物が入庫された場合、ある棚(荷物が載置されていない棚、または、1つまたは2つの大型の荷物が既に載置されている棚)に載置され、次に、中型の荷物が入庫された場合、他の棚(荷物が載置されていない棚、または、1つ〜3つの中型の荷物が既に載置されている棚)に載置される。

【0010】

また、例えば、ある棚に小型の荷物が5つ載置された状態になった後に、当該棚から1つの荷物が出庫されることで、小型の荷物が4つ載置された状態になった場合、その後に小型の荷物が入庫されると、当該小型の荷物は当該棚に載置される。

【0011】

このようなラックでは、複数の棚のそれぞれに複数の荷物が載置されるため、例えば、地震等により、ある荷物がずれた場合、当該荷物の本来の載置位置(つまり正規の位置)が分からなくなる場合がある。

【0012】

例えば、ある1つの棚に4つの荷物が載置されており、地震等に起因して、少なくとも1つの荷物がずれた場合を想定する。

【0013】

この場合、作業者は、当該棚が本来的には4つまで載置されるべき棚であると判別可能であれば、ずれた荷物を正規の位置に戻すことは可能である。

【0014】

しかし、作業者は、直接またはカメラ等を介して当該棚を確認したとしても、当該棚が本来的には何個までの荷物が載置されるべき棚であるのかを容易には判別することができない。

【0015】

つまり、当該棚は本来的には5つまでの荷物を載置すべき棚であるが、その時点では、4つの荷物のみが載置されている場合も考えられるからである。

【0016】

また、仮に、当該棚が、本来的には5つまでの荷物を載置すべき棚であることが判別できたしても、当該4つの荷物のそれぞれのその時点の載置位置が、正規の位置であるかの判別までは困難である。つまり、一見、当該4つの荷物のそれぞれが正規の位置にあるように見えても、実際は、例えば当該4つの荷物が全体的に右または左にずれている可能性もあるからである。

【0017】

以上のような事情から、従来では、例えば地震が発生した場合には、全ての棚の確認作業が作業者により行われる。

【0018】

具体的には、作業者は、例えばその時点での各棚の本来的な荷物の載置数および載置位置を示すリストと、ラックに配置された全ての棚の状況とを比較しながら、位置ずれを起こしている荷物の発見とその修正を行う必要がある。

【0019】

そのため、例えば、数千枚の棚を有し、合計数万個の荷物が収納された自動倉庫の場合、全ての棚の確認に係る作業量は莫大なものとなる。

【0020】

本発明は、上記従来の課題を考慮し、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫を提供することを目的とする。

【課題を解決するための手段】

【0021】

上記目的を達成するために、本発明の一態様に係る自動倉庫は、荷物を移載する移載装置を有する搬送車と、前記搬送車の走行経路に沿って配置され、前記移載装置により荷物の出し入れが行われるラックとを備える自動倉庫であって、前記ラックは、それぞれが複数の荷物を前記走行経路に沿った方向に並べて載置されることが可能である複数の棚を有し、前記自動倉庫は、前記搬送車に配置され、前記複数の棚のそれぞれにおける1以上の荷物の位置を検出可能な検出器と、前記自動倉庫の制御を行うコントローラとを備え、前記コントローラは、前記複数の棚のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する記憶部と、所定の指示を受け付ける指示受付部と、前記指示受付部が前記所定の指示を受け付けた場合、前記搬送車を動作させることで、前記検出器に、前記複数の棚のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部と、前記所定の指示に対応する前記検出の結果と、前記記憶部に記憶されている前記載置情報との比較を行う比較部と、前記比較部による前記比較の結果、前記載置情報に示される位置と、前記検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する特定部と、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する出力部とを有する。

【0022】

この構成によれば、比較部により、記憶部に記憶されている載置情報に示される、各棚の本来的な荷物の載置状況と、検出器により検出される、当該検出の時点における、各棚の実際の荷物の載置状況とが比較される。

【0023】

また、この比較の結果、特定部により、閾値より大きな位置ずれを起こしている荷物が載置されている棚が特定される。

【0024】

つまり、複数の棚の中から、荷物の位置ずれの修正が必要な1以上の棚が特定され、その結果、特定された1以上の棚の位置を示す情報が出力部により出力される。

【0025】

従って、例えば、出力部により出力された情報を確認した作業者は、複数の棚の全てを確認する必要はなく、当該情報に示される1以上の棚のみを荷物の位置ずれ修正の対象とすればよい。

【0026】

従って、本態様の自動倉庫によれば、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことができる。

【0027】

また、本発明の一態様に係る自動倉庫において、前記出力部はさらに、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する場合、前記検出器による検出の結果を用いて生成される、前記1以上の棚のそれぞれにおける前記位置ずれ荷物を特定するための荷物情報を出力するとしてもよい。

【0028】

この構成によれば、出力部から、位置ずれ荷物を特定するための荷物情報が出力されるため、例えば、荷物の位置ずれの修正作業の効率をより向上させることができる。

【0029】

また、本発明の一態様に係る自動倉庫において、前記出力部は、前記荷物情報として、前記記憶部に記憶されている前記載置情報に示される、前記1以上の棚のそれぞれのどの位置に荷物が載置されているべきかを示す情報を出力するとしてもよい。

【0030】

この構成によれば、荷物情報として、記憶部に記憶されている載置情報の一部が出力される。そのため、例えば、より効率よく荷物情報の生成および出力が可能となる。

【0031】

また、本発明の一態様に係る自動倉庫において、前記指示受付部はさらに、前記閾値の変更の指示を受け付け、前記特定部は、前記差分が、前記指示に従って変更された前記閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定するとしてもよい。

【0032】

この構成によれば、ラックに収納されている各荷物についての、位置ずれの判定基準となる閾値が可変である。

【0033】

そのため、例えば、移載装置が採用する移載方法、移載装置の能力、ラックに収納される荷物の特性等に応じて、当該閾値を変更することができる。

【0034】

また、本発明は、上記いずれかの態様に係る自動倉庫が実行する特徴的な処理を含む荷物の管理方法として実現することもできる。また、荷物の管理方法に含まれる各処理をコンピュータに実行させるためのプログラムとして実現すること、および、そのプログラムが記録された記録媒体として実現することもできる。そして、そのプログラムをインターネット等の伝送媒体又はDVD等の記録媒体を介して配信することもできる。

【発明の効果】

【0035】

本発明によれば、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫を提供することができる。

【図面の簡単な説明】

【0036】

【図1】図1は、実施の形態における自動倉庫の構成概要を示す斜視図である。

【図2】図2は、実施の形態のラックにおける棚の配置を示す概要図である。

【図3】図3は、実施の形態における、荷物の横幅と、当該荷物が載置される棚の載置個数との関係を示す図である。

【図4A】図4Aは、実施の形態における棚の荷物の載置位置を示す第1の図である。

【図4B】図4Bは、実施の形態における棚の荷物の載置位置を示す第2の図である。

【図4C】図4Cは、実施の形態における棚の荷物の載置位置を示す第3の図である。

【図5】図5は、実施の形態における移載装置による荷物の取り込み動作の概要を示す図である。

【図6A】図6Aは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第1の図である。

【図6B】図6Bは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第2の図である。

【図6C】図6Cは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第3の図である。

【図6D】図6Dは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第4の図である。

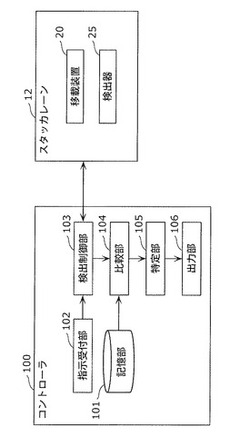

【図7】図7は、実施の形態におけるコントローラの機能的な構成の一例を示すブロック図である。

【図8】図8は、実施の形態における載置情報のデータ構成の一例を示す図である。

【図9】図9は、実施の形態におけるコントローラによる棚の特定処理を説明するための図である。

【図10】図10は、実施の形態における出力部から出力される情報の第1の例を示す図である。

【図11】図11は、実施の形態における出力部から出力される情報の第2の例を示す図である。

【図12】図12は、実施の形態における出力部から出力される情報の第3の例を示す図である。

【図13】図13は、実施の形態における出力部から出力される情報の第4の例を示す図である。

【発明を実施するための形態】

【0037】

本発明の実施の形態における自動倉庫について、図面を参照しながら説明する。

【0038】

図1は、実施の形態における自動倉庫10の構成概要を示す斜視図である。

【0039】

図2は、実施の形態のラック50における棚の配置を示す概要図である。

【0040】

実施の形態における自動倉庫10は、図1に示すように、スタッカクレーン12と、ラック50と、コントローラ100とを備える。

【0041】

スタッカクレーン12は、搬送車の一例であり、荷物を移載する移載装置20を有する。

【0042】

ラック50は、それぞれが複数の荷物をスタッカクレーン12の走行経路に沿った方向に並べて載置されることが可能である複数の棚51を有する。

【0043】

自動倉庫10はさらに、スタッカクレーン12の移動のための走行レール16、および、入出庫の際に荷物60が置かれるステーション55を備えている。

【0044】

自動倉庫10では、スタッカクレーン12によって、荷物60がラック50に自動で収納され、また、収納された荷物60が自動でラック50から搬出される。

【0045】

具体的には、スタッカクレーン12は、走行レール16上を移動し、移載装置20が備えられた昇降台15を昇降させる。また、移載装置20は、荷台21と一対のフォーク22とを有し、ラック50の任意の棚51の前方で一対のフォーク22を出退させる。これにより、ラック50と移載装置20との間で荷物60を移載することができる。

【0046】

また、移載装置20は、ステーション55との間でも荷物60の移載を行うことができる。これにより、スタッカクレーン12は、例えば、ラック50から取り込んだ荷物60を、ステーション55に載置することができ、かつ、ステーション55から取り込んだ荷物60を、ラック50に載置することができる。

【0047】

また、スタッカクレーン12には、検出器25が配置されている。検出器25は、複数の棚51のそれぞれにおける1以上の荷物60の位置を検出可能である。

【0048】

検出器25は、例えば、レーザ光の投光器と受光器とを備え、投光器から発せられ荷物により反射されたレーザ光を、受光器が受光することで、荷物を検出する。

【0049】

検出器25はさらに、スタッカクレーン12の走行方向の位置と、昇降台15の高さ位置と、上記検出の結果とから当該荷物の位置を検出することができる。また、検出器25は、荷物の左端および右端の位置を検出することで、当該荷物の中心位置を求めることができる。

【0050】

検出器25は昇降台15に配置されており、スタッカクレーン12が動作することで、ラック50が有する全ての棚51のそれぞれにおける1以上の荷物60の位置を検出することができる。

【0051】

このような、スタッカクレーン12の動作は、コントローラ100の制御の下で実行される。実施の形態におけるコントローラ100の詳細については、図7を用いて後述する。

【0052】

また、ラック50が有する複数の棚51のそれぞれは、例えば図1および図2に示されるように、ゾーンと段とで識別される。例えば、Aゾーンの1段目の棚51は、棚A−1として識別される。

【0053】

また、例えば、図1では、棚A−1には、3つの荷物60が載置されており、棚B−1には、4つの荷物60が載置されている状態が示されている。

【0054】

具体的には、複数の棚51のそれぞれには、荷物のサイズに応じた荷物の載置個数(最大荷物数)が、荷物の入庫作業の開始後に設定される。

【0055】

図3は、実施の形態における、荷物の横幅と、当該荷物が載置される棚の載置個数との関係を示す図である。

【0056】

なお、図3における、a、b、c、およびdは、a<b<c<dの関係が成立する正の数値である。

【0057】

図4A、図4B、および、図4Cは、実施の形態における棚51の荷物の載置位置を示す第1の図、第2の図、および、第3の図である。

【0058】

図3および図4Aに示すように、ラック50に収納すべき荷物の横幅Wが、a≦W≦bである場合、当該荷物が載置される棚51は、最大荷物数が“5”である棚51として用いられる。

【0059】

具体的には、図4Aに示すように、載置位置[1]〜[5]がコントローラ100において定義されている。a≦W≦bを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[5]のいずれかに一致するように、当該棚51に載置される。

【0060】

また、図3および図4Bに示すように、ラック50に収納すべき荷物の横幅Wが、b<W≦cである場合、当該荷物が載置される棚51は、最大荷物数が“4”である棚51として用いられる。

【0061】

具体的には、図4Bに示すように、載置位置[1]〜[4]がコントローラ100において定義されている。b<W≦cを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[4]のいずれかに一致するように、当該棚51に載置される。

【0062】

また、図3および図4Cに示すように、ラック50に収納すべき荷物の横幅Wが、c<W≦dである場合、当該荷物が載置される棚51は、最大荷物数が“3”である棚51として用いられる。

【0063】

具体的には、図4Bに示すように、載置位置[1]〜[3]がコントローラ100において定義されている。c<W≦dを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[3]のいずれかに一致するように、当該棚51に載置される。

【0064】

このような、棚51に対する荷物の載置、および、載置された荷物の棚51からの取り出しは、上述のように、スタッカクレーン12が備える移載装置20によって行われる。

【0065】

図5は、実施の形態における移載装置20による荷物の取り込み動作の概要を示す図である。

【0066】

なお、図5では、移載装置20の特徴を明確に説明するために、フォーク22等の移載装置20の主要な構成要素のみを図示し、フォーク22を支持するフレーム等の構成要素の図示および説明は省略する。

【0067】

図5に示すように、移載装置20に備えられた一対のフォーク22のそれぞれは、出退方向の一端に爪23を備え、他端に爪24を備えている。

【0068】

以下に、移載装置20が棚51から荷物60を取り込む場合の動作について説明する。なお、説明の明確化のために、一対のフォーク22のうちの一方のフォーク22の動作に着目して説明するが、他方のフォーク22も同じ動作を行う。

【0069】

移載装置20が棚51から荷物60を取り込む場合、まずフォーク22が荷物60の側方に進出し、爪23が荷物60の後端(図5における荷物60の上端)を越えた時点で、爪23が内方に回動する。その後、爪23が荷物60の後端に接触しながらフォーク22が後退することで、荷物60は、荷台21の上面に取り込まれる。

【0070】

なお、荷台21上の荷物60を棚51に送り出す場合は、例えば、爪24を用いて棚51の内方の所定の位置まで荷物60を移動させる。または、例えば、一旦フォーク22を後退させた後に、爪23を用いて荷物60を棚51の内方の所定の位置まで送り出す。

【0071】

また、図5では、移載装置20の前方(図5における上方)にのみ棚51(ラック50)が配置されている。しかし、移載装置20において、フォーク22が後方(図5における下方)に対して出退することで、移載装置20の後方に対しても同様に荷物の載置を行うことができる。

【0072】

つまり、移載装置20は、後方にラック50等の荷物の載置場所が存在する場合、当該載置場所からの荷物の取り込み、および、当該載置場所への荷物の送り出しを行うことができる。

【0073】

次に、図6A〜図6Dを用いて、実施の形態における入庫の手順の一例を説明する。

【0074】

図6A、図6B、図6C、および、図6Dは、実施の形態の自動倉庫10における入庫の手順の一例を説明するための第1の図、第2の図、第3の図、および、第4の図である。

【0075】

例えば、図6Aに示すように、ラック50に全く荷物が収納されていない状態を想定する。この場合、最初にラック50に収納すべき荷物である、c<W≦dを満たす荷物1は、例えば、入庫位置に最も近い、棚A−1の載置位置[3](図4C参照)に載置される。

【0076】

なお、複数の候補の中から、ある荷物60を載置すべき棚51を選択する手順は特定の手順に限られない。

【0077】

棚A−1に荷物1が載置された場合、棚A−1は、例えば棚A−1に全く荷物が載置されていない状態になるまで、最大荷物数が“3”である棚51として使用される。

【0078】

次にラック50に収納すべき荷物が、図6Bに示すように、c<W≦dを満たす荷物2である場合、c<W≦dに対応する棚A−1にまだ空きがあるため、例えば、棚A−1の載置位置[2](図4C参照)に載置される。

【0079】

次にラック50に収納すべき荷物が、図6Cに示すように、a≦W≦bを満たす荷物3である場合、例えば、棚A−1の上の棚A−2の載置位置[5](図4A参照)に載置される。

【0080】

これにより、棚A−2は、例えば棚A−2に全く荷物が載置されていない状態になるまで、最大荷物数が“5”である棚51として使用される。

【0081】

次にラック50に収納すべき荷物が、図6Dに示すように、b<W≦cを満たす荷物4である場合、例えば、棚A−2の上の棚A−3の載置位置[4](図4B参照)に載置される。

【0082】

これにより、棚A−3は、例えば棚A−3に全く荷物が載置されていない状態になるまで、最大荷物数が“4”である棚51として使用される。

【0083】

実施の形態の自動倉庫10では、図6A〜図6Dに示すような入庫動作が実行され、さらに、入庫された荷物の出庫も行われる。これにより、例えば、図1に示すように、複数の棚51のそれぞれは、5個までの荷物が載置された状態となる。

【0084】

このような荷物の載置状態において、上述のように、地震等に起因して荷物の位置ずれが発生した場合、従来では、どの棚51が荷物の位置ずれの修正の必要があるのかの判別は容易ではない。

【0085】

しかし、実施の形態における自動倉庫10では、コントローラ100の処理により、どの棚51が位置ずれの修正を行うべき棚51であるかの判別が実行され、その結果、効率よく荷物の位置ずれの修正を行うことが可能となる。

【0086】

図7は、実施の形態におけるコントローラ100の機能的な構成の一例を示すブロック図である。

【0087】

コントローラ100は、図7に示すように、記憶部101、指示受付部102、検出制御部103、比較部104、特定部105、および出力部106を有する。

【0088】

記憶部101は、複数の棚51のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する。載置情報の内容については図8を用いて後述する。

【0089】

指示受付部102は、例えば作業者からの所定の指示を受け付ける。

【0090】

検出制御部103は、指示受付部102が所定の指示を受け付けた場合、スタッカクレーン12を動作させることで、検出器25に、複数の棚51のそれぞれにおける1以上の荷物の位置の検出を行わせる。

【0091】

比較部104は、所定の指示に対応する当該検出の結果と、記憶部101に記憶されている載置情報との比較を行う。

【0092】

特定部105は、比較部104による比較の結果、載置情報に示される位置と、当該検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚51を特定する。

【0093】

出力部106は、特定部105により特定された1以上の棚51の位置を示す情報を出力する。

【0094】

図8は、実施の形態における載置情報200のデータ構成の一例を示す図である。

【0095】

実施の形態における載置情報200は、図8に示すように、棚情報201と載置位置情報202とを含む。

【0096】

棚情報201は、各棚51の、その時点での最大荷物数と、当該時点における載置位置ごとの荷物のデータ上の存否を示す情報である。当該情報は、例えば、コントローラ100によるスタッカクレーン12の制御に基づく荷物の入庫および出庫の結果から得ることができる。

【0097】

載置位置情報202は、最大荷物数“3”〜“5”のそれぞれに対応する、載置位置(つまり正規の位置)を特定する数値を示す情報である。例えば、最大荷物数が“4”である棚51の載置位置[2](図4B参照)は、棚51の左端部の基準点から762mmの位置である。

【0098】

つまり、ある棚51に着目すると、載置情報200を参照することで、当該時点において当該棚51のどの載置位置に荷物が載置されているべきかを知ることができる。

【0099】

例えば、載置位置情報202が、図8に示されるデータ構成である時点では、棚A−5は、最大荷物数が“5”であり、かつ、載置位置[1]〜[3]および[5]のみに荷物が載置されているべきである。

【0100】

しかし、例えば地震等による振動がラック50に加えられた場合、棚A−5に載置されている少なくとも1つの荷物が正規の位置からずれてしまうことが考えられる。

【0101】

このように荷物が正規の位置からずれた場合、例えば、移載装置20による当該荷物の取り出しが行えない、または、不安定な状態で当該荷物が取り出される可能性がある。

【0102】

そこで、本実施の形態では、コントローラ100は、複数の棚51の中から、位置ずれの修正が必要な荷物(ずれ量が閾値より大きな荷物)が載置された1以上の棚51を特定する。また、コントローラ100はさらに、特定した1以上の棚51の位置を示す情報を、作業者または他の装置等に通知することができる。

【0103】

図9は、実施の形態におけるコントローラ100による棚51の特定処理を説明するための図である。

【0104】

図9の(a)に示すように、棚A−5において載置位置[1]〜[3]および[5]のみに荷物が載置されている場合を想定する。なお、これら荷物のそれぞれを、以下、荷物[1]、荷物[2]、荷物[3]、および荷物[5]と記載する。

【0105】

図9の(a)に示すように各荷物が棚A−5に載置されている状態で、例えば地震が発生し、これにより、少なくとも1つの荷物がずれた場合を想定する。

【0106】

例えば、図9の(b)に示すように、荷物[1]位置に変化はなく、荷物[4]および荷物[5]が大きくずれ、かつ、荷物[2]が僅かにずれた場合を想定する。

【0107】

この場合、検出制御部103は、指示受付部102が受け付ける、例えば作業者からの所定の指示をトリガとし、スタッカクレーン12を動作させる。これにより、検出器25に、ラック50に収納されている複数の荷物の位置を検出させる。

【0108】

比較部104は、検出器25による当該検出の結果と、記憶部101に記憶されている載置情報200との比較を行う。

【0109】

比較部104は、例えば、棚A−5についての当該検出の結果として、図9の(b)に示される荷物[1]〜[3]および[5]それぞれの横幅方向の中心位置を示す情報(棚A−5の左端部の基準点からの距離)を取得する。

【0110】

比較部104はさらに、載置情報200(図8参照)を記憶部101から読み出して参照することで、棚A−5のどの載置位置([1]〜[5])に荷物が存在するべきか(本例の場合、載置位置[1]〜[3]、[5])、および、各載置位置の基準点からの距離(図8の載置位置情報202参照)を特定する。つまり、比較部104は、載置情報200を参照することで、棚A−5における各荷物の本来的な位置(データ上の位置)を特定する。

【0111】

比較部104はこのように取得した荷物[1]〜[3]および[5]の実際の位置とデータ上の位置との差分を算出する。

【0112】

特定部105は、比較部104による当該算出結果を取得し、実際の位置とデータ上の位置との差分(すなわち、ずれ量)が閾値より大きな荷物である位置ずれ荷物の有無を判断する。

【0113】

本例の場合、荷物[1]は、ずれ量が“0”であり、位置ずれ荷物には該当しない。また、荷物[2]は、ずれ量が僅か(例えば“5mm”)であり、閾値(例えば“15mm”)より小さいため、位置ずれ荷物には該当しない。

【0114】

しかし、荷物[3]および荷物[5]は、ずれ量が比較的大きく、閾値より大きいため、位置ずれ荷物に該当する。

【0115】

つまり、特定部105は、例えば図9の(c)に示すような、各荷物についての判断結果を得る。なお、図9の(c)の“Y”は、位置ずれ荷物ではないことを示し、“N”は、位置ずれ荷物であることを示す。

【0116】

つまり、棚A−5は、位置ずれの修正が必要な1以上の荷物が存在する棚51である。そのため、特定部105は、棚A−5が、荷物の位置ずれの修正が必要な棚51であると特定し、特定結果を出力部106に送信する。

【0117】

ここで、荷物ではなく、棚A−5における各載置位置を基準にして、位置ずれの発生の有無を考えた場合、載置位置[4]は、本来、荷物が載置されているべき位置ではないが、検出器25によって何らかの物体の存在が検出される位置である。そのため、特定部105は、載置位置[4]を、荷物の位置ずれが発生している位置(位置ずれ荷物が存在する位置)であると判断することもできる。

【0118】

つまり、特定部105は、載置位置[1]および[2]は、位置ずれ荷物が存在していない位置であり、載置位置[3]〜[5]のそれぞれは、位置ずれ荷物が存在している位置であると判断することもできる。

【0119】

また、特定部105は、このように判断した場合であっても、棚A−5を、1以上の位置ずれ荷物が存在する棚51であることを特定することができる。つまり特定部105は、棚A−5が、荷物の位置ずれの修正が必要な棚51であると特定し、特定結果を出力部106に送信することができる。

【0120】

このような処理を行う特定部105からの特定結果を受け取った出力部106は、図9の(c)に示すように、例えば“[A−5]:NG”を含む情報を出力する。

【0121】

また、図9を用いた例では、1つの棚51(棚A−5)についての荷物の位置検出等について説明したが、コントローラ100は、同様の処理をラック50が有する複数の棚51の全てについて実行することができる。

【0122】

その結果、出力部106は、ラック50が有する複数の棚51のうち、荷物の位置ずれの修正が必要な1以上の棚51の位置を示す情報を出力することができる。

【0123】

図10は、実施の形態における出力部106から出力される情報の第1の例を示す図である。

【0124】

図10に示すように、コントローラ100は、ラック50が有する複数の棚51のそれぞれについて荷物の位置ずれの修正が必要であるか否かを示すリストを、出力部106から出力することができる。

【0125】

その結果、例えば、出力部106に接続されたプリンタ(図示せず)から当該リストが印刷された紙が出力される。または、例えば、コントローラ100と通信する携帯端末装置に、当該リストが表示される。

【0126】

なお、図10において“OK”は、荷物の位置ずれの修正が必要ないことを示し、“NG”は、荷物の位置ずれの修正が必要であることを示す。

【0127】

作業者は、当該リストと、例えば、図8に示される棚情報201とを参照することで、“NG”の棚51において荷物の位置ずれの修正を行うことができる。つまり、全ての棚51を確認する必要がない。

【0128】

例えば、図10に示されるリストにおいて“NG”である棚A−5は、棚情報201によれば、載置位置[1]〜[3]、[5]に荷物が載置されているべきである。しかし、作業者が例えば棚A−5まで行って目視すると、実際には、図9の(b)に示すような状態である。

【0129】

つまり、荷物[1]〜[3]および荷物[5]が、これらの並び順が変更されることはないことを前提とすると、例えば、図9の(b)において、最も右側の荷物が、載置位置[5]に載置されているべきことは判断可能である。

【0130】

そこで、作業者は、例えば、棚A−5に付された最大荷物数“5”に対応する載置位置のマーク(つまり、載置位置[1]〜[5]のそれぞれを示すマーク)に合わせて、荷物[3]および荷物[5]の位置を、少なくもずれ量が閾値以下となる程度に修正することができる。

【0131】

また、コントローラ100は、複数の棚51のうちの、荷物の位置ずれの修正が必要な棚51の位置を示す情報のみを出力してもよい。

【0132】

図11は、実施の形態における出力部106から出力される情報の第2の例を示す図である。

【0133】

図11に示すように、コントローラ100は、ラック50が有する複数の棚51のうちの、荷物の位置ずれの修正が必要である棚51のみの位置を示すNG棚リストを、出力部106から出力することもできる。

【0134】

また、コントローラ100は、荷物の位置ずれの修正が必要である棚51の位置を示す情報とともに、当該棚51における位置ずれ荷物を特定するための荷物情報を出力することもできる。

【0135】

図12は、実施の形態における出力部106から出力される情報の第3の例を示す図である。

【0136】

図12に示すNG棚リストには、荷物の位置ずれの修正が必要である棚51の位置を示す情報(“A−3”等の識別子)に加え、各棚51の最大荷物数と、データ上の荷物の載置位置を示す情報とが含まれている。

【0137】

例えば、作業者は、このNG棚リストを参照することで、他の情報を参照することなく、NG棚リストに示される棚51における荷物の位置ずれの修正作業を行うことができる。

【0138】

また、出力部106は、当該棚51における位置ずれ荷物を特定するための荷物情報として、どの荷物が位置ずれ荷物であるかを直接的に示す情報を出力することもできる。

【0139】

図13は、実施の形態における出力部106から出力される情報の第4の例を示す図である。

【0140】

図13に示すNG棚リストには、荷物の位置ずれの修正が必要である棚51の位置を示す情報に加え、各棚51においてどの荷物が位置ずれ荷物であるかを直接的に示す情報(“N”)が含まれている。

【0141】

例えば、作業者は、このNG棚リストを参照することで、棚A−5において、載置位置[3]および[5]のそれぞれに対応する荷物が位置ずれ荷物であることが、容易かつ確実に確認できる。

【0142】

つまり、この場合、作業者は、棚A−5において左側の2つの荷物(図9の(b)における荷物[1]、[2])は確認不要であり、右側の2つの荷物(図9の(b)における荷物[3]、[5])についてのみ、位置の確認とその修正を行えばよい。つまり、出力部106から、どの荷物が位置ずれ荷物であるかを直接的に示す情報が出力されることで、荷物の位置ずれの修正に係る作業効率がより向上される。

【0143】

以上、本発明の自動倉庫について、実施の形態に基づいて説明した。しかしながら、本発明は、上記実施の形態に限定されるものではない。本発明の趣旨を逸脱しない限り、当業者が思いつく各種変形を本実施の形態に施したものも、あるいは、上記説明された複数の構成要素を組み合わせて構築される形態も、本発明の範囲内に含まれる。

【0144】

例えば、本実施の形態において、ラック50が有する複数の棚51のそれぞれは、最大荷物数が“3”、“4”、または“5”であるとした。しかし、複数の棚51それぞれの最大荷物数は、“3”〜“7”のように、さらに細分化されてもよく、もしくは、“3”または“4”のように、より限定されてもよい。

【0145】

また、複数の棚51それぞれの最大荷物数は同一であってもよい。例えば、ラック50に収納されるべき複数の荷物のサイズがほぼ同一である場合など、全ての棚51の最大荷物数が同一(例えば全て“5”)となることも考えられる。このような場合であっても、本実施の形態の自動倉庫10によれば、コントローラ100が、荷物の位置ずれの修正が必要な棚51を特定し、その特定した情報を出力することができる。

【0146】

また、ラック50における棚51の位置を特定する情報は、“A−1”等の識別子でなくてもよい。例えば、X−Z平面(図2参照)上の座標によって棚51の位置が特定されてもよい。

【0147】

また、例えば隣り合う複数の棚51は、物理的に一体に形成されていてもよい。例えば、棚A−1と棚B−1とが1枚の板体によって形成されていてよい。

【0148】

また、自動倉庫10が備える、荷物の移載を行う搬送車は、スタッカクレーン以外の種類の搬送車であってもよい。自動倉庫10は、例えば、段ごとに配置され、互いに独立して走行が可能な複数の搬送車を備えてもよい。つまり、自動倉庫10が有する、荷物の位置ずれの修正が必要な棚51の特定機能は、搬送車の種類および台数に関らず発揮される。

【0149】

また、移載装置20の移載方式としては、図5に示すような、爪で荷物を引き込む(押し出す)方式に限定されることはなく、例えば、サイドクランプ方式、スカラーアーム方式またはフォーク方式が採用されてもよい。

【0150】

また、位置ずれ荷物であるか否かの判断基準となる閾値が可変であってもよい。例えば、指示受付部102が、閾値の変更の指示を受け付けてもよい。また、指示受付部102が閾値の変更の指示を受け付けた場合、特定部105は、当該指示に従って変更された閾値を基準として、各荷物が位置ずれ荷物であるか否かの判断を行い、その判断結果を用いて、位置ずれ荷物が存在する1以上の棚の特定を行えばよい。

【0151】

このように閾値を可変にすることで、例えば、移載装置20が採用する移載方式またはラック50に収納されている荷物の特性等に応じて、位置ずれ荷物と判断するための基準を変更することができる。

【0152】

また、荷物の位置ずれ検出のトリガとなる所定の指示は、作業者からの直接的な指示でなくてもよい。自動倉庫10は、例えば、制御系統において自動倉庫10の上位となるコンピュータから送信される所定の指示をトリガとして荷物の位置ずれ検出を開始してもよい。また、コントローラ100が定期的に所定の信号を発生することで、荷物の位置ずれ検出が定期的に実行されてもよい。

【0153】

また、荷物の位置ずれ検出のトリガとなる所定の指示の受付機能と、上記の閾値の変更の指示の受付機能とは、互いに異なる受付部によって実現されてもよい。

【0154】

また、例えば、検出器25は、昇降台15に配置されるとしたが、検出器25の配置位置はこれに限られない。検出器25は、スタッカクレーン12が動作することで、荷物の位置ずれ検出が必要な複数の棚51それぞれの荷物の位置が検出できるのであれば、スタッカクレーン12においてどの位置に配置されていてもよい。

【0155】

また、検出器25は、スタッカクレーン12のいずれかの位置に固定されていなくてもよい。検出器25は、例えば、通常はスタッカクレーン12から外されており、荷物検出の必要が生じた場合に、スタッカクレーン12に配置されるというように扱われてもよい。

【0156】

また、検出器25は、検出対象の荷物の横幅方向の中心位置ではなく、例えば、向かって左端または右端の位置を検出してもよい。この場合、例えば載置位置情報202(図8参照)に、荷物の左端または右端を基準とする載置位置が記録されていればよい。

【0157】

また、検出器25は、荷物の位置として、荷物の回転位置(例えば、図9の(b)におけるZ軸周りの荷物の回転角度)を検出してもよい。

【0158】

例えば、検出器25として、回転するレーザ光を用いて物体の2次元形状または3次元形状を計測可能な装置を採用することで、各荷物の回転位置を検出することができる。

【0159】

また、この場合、載置情報200に、各棚51のどの位置に荷物が載置されているべきかを示す情報として、各荷物の正規の回転位置(棚51における姿勢)を示す情報を記録しておく。

【0160】

これにより、比較部104は、検出器25による検出結果と、載置情報200とを比較することで、荷物の回転方向の位置ずれであって閾値より大きな位置ずれを起こしている位置ずれ荷物を特定することができる。その結果、位置ずれ荷物が載置されている棚51が特定される。

【0161】

また、検出器25による荷物の位置検出の手法は、レーザ光の反射を利用する手法に限られない。例えば、検出器25は、カメラによって撮像された棚51の画像を解析することで、当該棚51に載置されている荷物の位置を検出してもよい。

【0162】

また、出力部106から出力される情報の形式は図10等に示すようなリスト形式には限定されず、どのような形式であってもよい。

【0163】

また、出力部106から出力される情報は、作業者に変えてまたは加えて、荷物の位置ずれを修正する装置(例えば、スタッカクレーン12)に通知されてもよい。

【0164】

例えば、コントローラ100は、出力部106から出力される情報を利用して、修正が可能な荷物を特定し、スタッカクレーン12の動作を制御することで、特定した荷物の位置ずれを修正してもよい。これにより、複数の荷物の位置ずれの修正作業がより効率化される。

【0165】

また、コントローラ100は、荷物の位置を示す情報として、棚51における基準点からの距離ではなく、例えば、エンコーダパルスのカウント値を取得してもよい。この場合、載置位置情報202として、例えば、各載置位置に対応するカウント値が記録されていればよい。

【産業上の利用可能性】

【0166】

本発明の自動倉庫は、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫である。従って、工場および物流倉庫等で荷物の保管を行う自動倉庫等として有用である。

【符号の説明】

【0167】

1、2、3、4、60 荷物

10 自動倉庫

12 スタッカクレーン

15 昇降台

16 走行レール

20 移載装置

21 荷台

22 フォーク

23、24 爪

25 検出器

50 ラック

51 棚

55 ステーション

100 コントローラ

101 記憶部

102 指示受付部

103 検出制御部

104 比較部

105 特定部

106 出力部

200 載置情報

201 棚情報

202 載置位置情報

【技術分野】

【0001】

本発明は、移載装置を用いて荷物の入庫および荷物の出庫を行う自動倉庫に関する。

【背景技術】

【0002】

従来、複数の棚を有するラックと荷物の移載を行う移載装置とを備える自動倉庫が存在する。このような自動倉庫では、移載装置を有する搬送車(例えばスタッカクレーン)により荷物の搬送およびラックとの間での荷物の受け渡しが行われる。

【0003】

このような自動倉庫において、ラックに収納された荷物は、地震等の何らかの要因により正規の位置からずれる場合がある。荷物が正規の位置からずれた場合、例えばスタッカクレーンによる当該荷物の引き込み作業が不可能または不安定となる可能性があるため、自動倉庫においてラックに収納された各荷物の状態を監視することは重要である。

【0004】

例えば、特許文献1には、スタッカクレーンが備える昇降台に光センサおよびカメラを配置することで、荷崩れの発生の有無および荷崩れの規模の程度の確認を容易に行うための技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平5−37713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、自動倉庫が備えるラックが有する複数の棚のそれぞれには、複数の荷物が、搬送車の走行経路の方向に沿った方向に並べて載置される場合がある。さらに、このような自動倉庫では、棚ごとに、互いに異なる数の荷物が載置される場合がある。

【0007】

例えば、ある棚には大型の荷物が3つまで載置され、他の棚には中型の荷物が4つまで載置され、さらに他の棚には小型の荷物が5つまで載置される場合がある。

【0008】

また、複数の棚のそれぞれには、上記のような最大荷物数の設定は予めなされてはおらず、かつ、各荷物は入庫された順番に、ラックに収納される。

【0009】

つまり、大型の荷物が入庫された場合、ある棚(荷物が載置されていない棚、または、1つまたは2つの大型の荷物が既に載置されている棚)に載置され、次に、中型の荷物が入庫された場合、他の棚(荷物が載置されていない棚、または、1つ〜3つの中型の荷物が既に載置されている棚)に載置される。

【0010】

また、例えば、ある棚に小型の荷物が5つ載置された状態になった後に、当該棚から1つの荷物が出庫されることで、小型の荷物が4つ載置された状態になった場合、その後に小型の荷物が入庫されると、当該小型の荷物は当該棚に載置される。

【0011】

このようなラックでは、複数の棚のそれぞれに複数の荷物が載置されるため、例えば、地震等により、ある荷物がずれた場合、当該荷物の本来の載置位置(つまり正規の位置)が分からなくなる場合がある。

【0012】

例えば、ある1つの棚に4つの荷物が載置されており、地震等に起因して、少なくとも1つの荷物がずれた場合を想定する。

【0013】

この場合、作業者は、当該棚が本来的には4つまで載置されるべき棚であると判別可能であれば、ずれた荷物を正規の位置に戻すことは可能である。

【0014】

しかし、作業者は、直接またはカメラ等を介して当該棚を確認したとしても、当該棚が本来的には何個までの荷物が載置されるべき棚であるのかを容易には判別することができない。

【0015】

つまり、当該棚は本来的には5つまでの荷物を載置すべき棚であるが、その時点では、4つの荷物のみが載置されている場合も考えられるからである。

【0016】

また、仮に、当該棚が、本来的には5つまでの荷物を載置すべき棚であることが判別できたしても、当該4つの荷物のそれぞれのその時点の載置位置が、正規の位置であるかの判別までは困難である。つまり、一見、当該4つの荷物のそれぞれが正規の位置にあるように見えても、実際は、例えば当該4つの荷物が全体的に右または左にずれている可能性もあるからである。

【0017】

以上のような事情から、従来では、例えば地震が発生した場合には、全ての棚の確認作業が作業者により行われる。

【0018】

具体的には、作業者は、例えばその時点での各棚の本来的な荷物の載置数および載置位置を示すリストと、ラックに配置された全ての棚の状況とを比較しながら、位置ずれを起こしている荷物の発見とその修正を行う必要がある。

【0019】

そのため、例えば、数千枚の棚を有し、合計数万個の荷物が収納された自動倉庫の場合、全ての棚の確認に係る作業量は莫大なものとなる。

【0020】

本発明は、上記従来の課題を考慮し、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫を提供することを目的とする。

【課題を解決するための手段】

【0021】

上記目的を達成するために、本発明の一態様に係る自動倉庫は、荷物を移載する移載装置を有する搬送車と、前記搬送車の走行経路に沿って配置され、前記移載装置により荷物の出し入れが行われるラックとを備える自動倉庫であって、前記ラックは、それぞれが複数の荷物を前記走行経路に沿った方向に並べて載置されることが可能である複数の棚を有し、前記自動倉庫は、前記搬送車に配置され、前記複数の棚のそれぞれにおける1以上の荷物の位置を検出可能な検出器と、前記自動倉庫の制御を行うコントローラとを備え、前記コントローラは、前記複数の棚のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する記憶部と、所定の指示を受け付ける指示受付部と、前記指示受付部が前記所定の指示を受け付けた場合、前記搬送車を動作させることで、前記検出器に、前記複数の棚のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部と、前記所定の指示に対応する前記検出の結果と、前記記憶部に記憶されている前記載置情報との比較を行う比較部と、前記比較部による前記比較の結果、前記載置情報に示される位置と、前記検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する特定部と、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する出力部とを有する。

【0022】

この構成によれば、比較部により、記憶部に記憶されている載置情報に示される、各棚の本来的な荷物の載置状況と、検出器により検出される、当該検出の時点における、各棚の実際の荷物の載置状況とが比較される。

【0023】

また、この比較の結果、特定部により、閾値より大きな位置ずれを起こしている荷物が載置されている棚が特定される。

【0024】

つまり、複数の棚の中から、荷物の位置ずれの修正が必要な1以上の棚が特定され、その結果、特定された1以上の棚の位置を示す情報が出力部により出力される。

【0025】

従って、例えば、出力部により出力された情報を確認した作業者は、複数の棚の全てを確認する必要はなく、当該情報に示される1以上の棚のみを荷物の位置ずれ修正の対象とすればよい。

【0026】

従って、本態様の自動倉庫によれば、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことができる。

【0027】

また、本発明の一態様に係る自動倉庫において、前記出力部はさらに、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する場合、前記検出器による検出の結果を用いて生成される、前記1以上の棚のそれぞれにおける前記位置ずれ荷物を特定するための荷物情報を出力するとしてもよい。

【0028】

この構成によれば、出力部から、位置ずれ荷物を特定するための荷物情報が出力されるため、例えば、荷物の位置ずれの修正作業の効率をより向上させることができる。

【0029】

また、本発明の一態様に係る自動倉庫において、前記出力部は、前記荷物情報として、前記記憶部に記憶されている前記載置情報に示される、前記1以上の棚のそれぞれのどの位置に荷物が載置されているべきかを示す情報を出力するとしてもよい。

【0030】

この構成によれば、荷物情報として、記憶部に記憶されている載置情報の一部が出力される。そのため、例えば、より効率よく荷物情報の生成および出力が可能となる。

【0031】

また、本発明の一態様に係る自動倉庫において、前記指示受付部はさらに、前記閾値の変更の指示を受け付け、前記特定部は、前記差分が、前記指示に従って変更された前記閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定するとしてもよい。

【0032】

この構成によれば、ラックに収納されている各荷物についての、位置ずれの判定基準となる閾値が可変である。

【0033】

そのため、例えば、移載装置が採用する移載方法、移載装置の能力、ラックに収納される荷物の特性等に応じて、当該閾値を変更することができる。

【0034】

また、本発明は、上記いずれかの態様に係る自動倉庫が実行する特徴的な処理を含む荷物の管理方法として実現することもできる。また、荷物の管理方法に含まれる各処理をコンピュータに実行させるためのプログラムとして実現すること、および、そのプログラムが記録された記録媒体として実現することもできる。そして、そのプログラムをインターネット等の伝送媒体又はDVD等の記録媒体を介して配信することもできる。

【発明の効果】

【0035】

本発明によれば、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫を提供することができる。

【図面の簡単な説明】

【0036】

【図1】図1は、実施の形態における自動倉庫の構成概要を示す斜視図である。

【図2】図2は、実施の形態のラックにおける棚の配置を示す概要図である。

【図3】図3は、実施の形態における、荷物の横幅と、当該荷物が載置される棚の載置個数との関係を示す図である。

【図4A】図4Aは、実施の形態における棚の荷物の載置位置を示す第1の図である。

【図4B】図4Bは、実施の形態における棚の荷物の載置位置を示す第2の図である。

【図4C】図4Cは、実施の形態における棚の荷物の載置位置を示す第3の図である。

【図5】図5は、実施の形態における移載装置による荷物の取り込み動作の概要を示す図である。

【図6A】図6Aは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第1の図である。

【図6B】図6Bは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第2の図である。

【図6C】図6Cは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第3の図である。

【図6D】図6Dは、実施の形態の自動倉庫における入庫の手順の一例を説明するための第4の図である。

【図7】図7は、実施の形態におけるコントローラの機能的な構成の一例を示すブロック図である。

【図8】図8は、実施の形態における載置情報のデータ構成の一例を示す図である。

【図9】図9は、実施の形態におけるコントローラによる棚の特定処理を説明するための図である。

【図10】図10は、実施の形態における出力部から出力される情報の第1の例を示す図である。

【図11】図11は、実施の形態における出力部から出力される情報の第2の例を示す図である。

【図12】図12は、実施の形態における出力部から出力される情報の第3の例を示す図である。

【図13】図13は、実施の形態における出力部から出力される情報の第4の例を示す図である。

【発明を実施するための形態】

【0037】

本発明の実施の形態における自動倉庫について、図面を参照しながら説明する。

【0038】

図1は、実施の形態における自動倉庫10の構成概要を示す斜視図である。

【0039】

図2は、実施の形態のラック50における棚の配置を示す概要図である。

【0040】

実施の形態における自動倉庫10は、図1に示すように、スタッカクレーン12と、ラック50と、コントローラ100とを備える。

【0041】

スタッカクレーン12は、搬送車の一例であり、荷物を移載する移載装置20を有する。

【0042】

ラック50は、それぞれが複数の荷物をスタッカクレーン12の走行経路に沿った方向に並べて載置されることが可能である複数の棚51を有する。

【0043】

自動倉庫10はさらに、スタッカクレーン12の移動のための走行レール16、および、入出庫の際に荷物60が置かれるステーション55を備えている。

【0044】

自動倉庫10では、スタッカクレーン12によって、荷物60がラック50に自動で収納され、また、収納された荷物60が自動でラック50から搬出される。

【0045】

具体的には、スタッカクレーン12は、走行レール16上を移動し、移載装置20が備えられた昇降台15を昇降させる。また、移載装置20は、荷台21と一対のフォーク22とを有し、ラック50の任意の棚51の前方で一対のフォーク22を出退させる。これにより、ラック50と移載装置20との間で荷物60を移載することができる。

【0046】

また、移載装置20は、ステーション55との間でも荷物60の移載を行うことができる。これにより、スタッカクレーン12は、例えば、ラック50から取り込んだ荷物60を、ステーション55に載置することができ、かつ、ステーション55から取り込んだ荷物60を、ラック50に載置することができる。

【0047】

また、スタッカクレーン12には、検出器25が配置されている。検出器25は、複数の棚51のそれぞれにおける1以上の荷物60の位置を検出可能である。

【0048】

検出器25は、例えば、レーザ光の投光器と受光器とを備え、投光器から発せられ荷物により反射されたレーザ光を、受光器が受光することで、荷物を検出する。

【0049】

検出器25はさらに、スタッカクレーン12の走行方向の位置と、昇降台15の高さ位置と、上記検出の結果とから当該荷物の位置を検出することができる。また、検出器25は、荷物の左端および右端の位置を検出することで、当該荷物の中心位置を求めることができる。

【0050】

検出器25は昇降台15に配置されており、スタッカクレーン12が動作することで、ラック50が有する全ての棚51のそれぞれにおける1以上の荷物60の位置を検出することができる。

【0051】

このような、スタッカクレーン12の動作は、コントローラ100の制御の下で実行される。実施の形態におけるコントローラ100の詳細については、図7を用いて後述する。

【0052】

また、ラック50が有する複数の棚51のそれぞれは、例えば図1および図2に示されるように、ゾーンと段とで識別される。例えば、Aゾーンの1段目の棚51は、棚A−1として識別される。

【0053】

また、例えば、図1では、棚A−1には、3つの荷物60が載置されており、棚B−1には、4つの荷物60が載置されている状態が示されている。

【0054】

具体的には、複数の棚51のそれぞれには、荷物のサイズに応じた荷物の載置個数(最大荷物数)が、荷物の入庫作業の開始後に設定される。

【0055】

図3は、実施の形態における、荷物の横幅と、当該荷物が載置される棚の載置個数との関係を示す図である。

【0056】

なお、図3における、a、b、c、およびdは、a<b<c<dの関係が成立する正の数値である。

【0057】

図4A、図4B、および、図4Cは、実施の形態における棚51の荷物の載置位置を示す第1の図、第2の図、および、第3の図である。

【0058】

図3および図4Aに示すように、ラック50に収納すべき荷物の横幅Wが、a≦W≦bである場合、当該荷物が載置される棚51は、最大荷物数が“5”である棚51として用いられる。

【0059】

具体的には、図4Aに示すように、載置位置[1]〜[5]がコントローラ100において定義されている。a≦W≦bを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[5]のいずれかに一致するように、当該棚51に載置される。

【0060】

また、図3および図4Bに示すように、ラック50に収納すべき荷物の横幅Wが、b<W≦cである場合、当該荷物が載置される棚51は、最大荷物数が“4”である棚51として用いられる。

【0061】

具体的には、図4Bに示すように、載置位置[1]〜[4]がコントローラ100において定義されている。b<W≦cを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[4]のいずれかに一致するように、当該棚51に載置される。

【0062】

また、図3および図4Cに示すように、ラック50に収納すべき荷物の横幅Wが、c<W≦dである場合、当該荷物が載置される棚51は、最大荷物数が“3”である棚51として用いられる。

【0063】

具体的には、図4Bに示すように、載置位置[1]〜[3]がコントローラ100において定義されている。c<W≦dを満たす各荷物は、X軸方向(横幅方向)の中心が載置位置[1]〜[3]のいずれかに一致するように、当該棚51に載置される。

【0064】

このような、棚51に対する荷物の載置、および、載置された荷物の棚51からの取り出しは、上述のように、スタッカクレーン12が備える移載装置20によって行われる。

【0065】

図5は、実施の形態における移載装置20による荷物の取り込み動作の概要を示す図である。

【0066】

なお、図5では、移載装置20の特徴を明確に説明するために、フォーク22等の移載装置20の主要な構成要素のみを図示し、フォーク22を支持するフレーム等の構成要素の図示および説明は省略する。

【0067】

図5に示すように、移載装置20に備えられた一対のフォーク22のそれぞれは、出退方向の一端に爪23を備え、他端に爪24を備えている。

【0068】

以下に、移載装置20が棚51から荷物60を取り込む場合の動作について説明する。なお、説明の明確化のために、一対のフォーク22のうちの一方のフォーク22の動作に着目して説明するが、他方のフォーク22も同じ動作を行う。

【0069】

移載装置20が棚51から荷物60を取り込む場合、まずフォーク22が荷物60の側方に進出し、爪23が荷物60の後端(図5における荷物60の上端)を越えた時点で、爪23が内方に回動する。その後、爪23が荷物60の後端に接触しながらフォーク22が後退することで、荷物60は、荷台21の上面に取り込まれる。

【0070】

なお、荷台21上の荷物60を棚51に送り出す場合は、例えば、爪24を用いて棚51の内方の所定の位置まで荷物60を移動させる。または、例えば、一旦フォーク22を後退させた後に、爪23を用いて荷物60を棚51の内方の所定の位置まで送り出す。

【0071】

また、図5では、移載装置20の前方(図5における上方)にのみ棚51(ラック50)が配置されている。しかし、移載装置20において、フォーク22が後方(図5における下方)に対して出退することで、移載装置20の後方に対しても同様に荷物の載置を行うことができる。

【0072】

つまり、移載装置20は、後方にラック50等の荷物の載置場所が存在する場合、当該載置場所からの荷物の取り込み、および、当該載置場所への荷物の送り出しを行うことができる。

【0073】

次に、図6A〜図6Dを用いて、実施の形態における入庫の手順の一例を説明する。

【0074】

図6A、図6B、図6C、および、図6Dは、実施の形態の自動倉庫10における入庫の手順の一例を説明するための第1の図、第2の図、第3の図、および、第4の図である。

【0075】

例えば、図6Aに示すように、ラック50に全く荷物が収納されていない状態を想定する。この場合、最初にラック50に収納すべき荷物である、c<W≦dを満たす荷物1は、例えば、入庫位置に最も近い、棚A−1の載置位置[3](図4C参照)に載置される。

【0076】

なお、複数の候補の中から、ある荷物60を載置すべき棚51を選択する手順は特定の手順に限られない。

【0077】

棚A−1に荷物1が載置された場合、棚A−1は、例えば棚A−1に全く荷物が載置されていない状態になるまで、最大荷物数が“3”である棚51として使用される。

【0078】

次にラック50に収納すべき荷物が、図6Bに示すように、c<W≦dを満たす荷物2である場合、c<W≦dに対応する棚A−1にまだ空きがあるため、例えば、棚A−1の載置位置[2](図4C参照)に載置される。

【0079】

次にラック50に収納すべき荷物が、図6Cに示すように、a≦W≦bを満たす荷物3である場合、例えば、棚A−1の上の棚A−2の載置位置[5](図4A参照)に載置される。

【0080】

これにより、棚A−2は、例えば棚A−2に全く荷物が載置されていない状態になるまで、最大荷物数が“5”である棚51として使用される。

【0081】

次にラック50に収納すべき荷物が、図6Dに示すように、b<W≦cを満たす荷物4である場合、例えば、棚A−2の上の棚A−3の載置位置[4](図4B参照)に載置される。

【0082】

これにより、棚A−3は、例えば棚A−3に全く荷物が載置されていない状態になるまで、最大荷物数が“4”である棚51として使用される。

【0083】

実施の形態の自動倉庫10では、図6A〜図6Dに示すような入庫動作が実行され、さらに、入庫された荷物の出庫も行われる。これにより、例えば、図1に示すように、複数の棚51のそれぞれは、5個までの荷物が載置された状態となる。

【0084】

このような荷物の載置状態において、上述のように、地震等に起因して荷物の位置ずれが発生した場合、従来では、どの棚51が荷物の位置ずれの修正の必要があるのかの判別は容易ではない。

【0085】

しかし、実施の形態における自動倉庫10では、コントローラ100の処理により、どの棚51が位置ずれの修正を行うべき棚51であるかの判別が実行され、その結果、効率よく荷物の位置ずれの修正を行うことが可能となる。

【0086】

図7は、実施の形態におけるコントローラ100の機能的な構成の一例を示すブロック図である。

【0087】

コントローラ100は、図7に示すように、記憶部101、指示受付部102、検出制御部103、比較部104、特定部105、および出力部106を有する。

【0088】

記憶部101は、複数の棚51のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する。載置情報の内容については図8を用いて後述する。

【0089】

指示受付部102は、例えば作業者からの所定の指示を受け付ける。

【0090】

検出制御部103は、指示受付部102が所定の指示を受け付けた場合、スタッカクレーン12を動作させることで、検出器25に、複数の棚51のそれぞれにおける1以上の荷物の位置の検出を行わせる。

【0091】

比較部104は、所定の指示に対応する当該検出の結果と、記憶部101に記憶されている載置情報との比較を行う。

【0092】

特定部105は、比較部104による比較の結果、載置情報に示される位置と、当該検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚51を特定する。

【0093】

出力部106は、特定部105により特定された1以上の棚51の位置を示す情報を出力する。

【0094】

図8は、実施の形態における載置情報200のデータ構成の一例を示す図である。

【0095】

実施の形態における載置情報200は、図8に示すように、棚情報201と載置位置情報202とを含む。

【0096】

棚情報201は、各棚51の、その時点での最大荷物数と、当該時点における載置位置ごとの荷物のデータ上の存否を示す情報である。当該情報は、例えば、コントローラ100によるスタッカクレーン12の制御に基づく荷物の入庫および出庫の結果から得ることができる。

【0097】

載置位置情報202は、最大荷物数“3”〜“5”のそれぞれに対応する、載置位置(つまり正規の位置)を特定する数値を示す情報である。例えば、最大荷物数が“4”である棚51の載置位置[2](図4B参照)は、棚51の左端部の基準点から762mmの位置である。

【0098】

つまり、ある棚51に着目すると、載置情報200を参照することで、当該時点において当該棚51のどの載置位置に荷物が載置されているべきかを知ることができる。

【0099】

例えば、載置位置情報202が、図8に示されるデータ構成である時点では、棚A−5は、最大荷物数が“5”であり、かつ、載置位置[1]〜[3]および[5]のみに荷物が載置されているべきである。

【0100】

しかし、例えば地震等による振動がラック50に加えられた場合、棚A−5に載置されている少なくとも1つの荷物が正規の位置からずれてしまうことが考えられる。

【0101】

このように荷物が正規の位置からずれた場合、例えば、移載装置20による当該荷物の取り出しが行えない、または、不安定な状態で当該荷物が取り出される可能性がある。

【0102】

そこで、本実施の形態では、コントローラ100は、複数の棚51の中から、位置ずれの修正が必要な荷物(ずれ量が閾値より大きな荷物)が載置された1以上の棚51を特定する。また、コントローラ100はさらに、特定した1以上の棚51の位置を示す情報を、作業者または他の装置等に通知することができる。

【0103】

図9は、実施の形態におけるコントローラ100による棚51の特定処理を説明するための図である。

【0104】

図9の(a)に示すように、棚A−5において載置位置[1]〜[3]および[5]のみに荷物が載置されている場合を想定する。なお、これら荷物のそれぞれを、以下、荷物[1]、荷物[2]、荷物[3]、および荷物[5]と記載する。

【0105】

図9の(a)に示すように各荷物が棚A−5に載置されている状態で、例えば地震が発生し、これにより、少なくとも1つの荷物がずれた場合を想定する。

【0106】

例えば、図9の(b)に示すように、荷物[1]位置に変化はなく、荷物[4]および荷物[5]が大きくずれ、かつ、荷物[2]が僅かにずれた場合を想定する。

【0107】

この場合、検出制御部103は、指示受付部102が受け付ける、例えば作業者からの所定の指示をトリガとし、スタッカクレーン12を動作させる。これにより、検出器25に、ラック50に収納されている複数の荷物の位置を検出させる。

【0108】

比較部104は、検出器25による当該検出の結果と、記憶部101に記憶されている載置情報200との比較を行う。

【0109】

比較部104は、例えば、棚A−5についての当該検出の結果として、図9の(b)に示される荷物[1]〜[3]および[5]それぞれの横幅方向の中心位置を示す情報(棚A−5の左端部の基準点からの距離)を取得する。

【0110】

比較部104はさらに、載置情報200(図8参照)を記憶部101から読み出して参照することで、棚A−5のどの載置位置([1]〜[5])に荷物が存在するべきか(本例の場合、載置位置[1]〜[3]、[5])、および、各載置位置の基準点からの距離(図8の載置位置情報202参照)を特定する。つまり、比較部104は、載置情報200を参照することで、棚A−5における各荷物の本来的な位置(データ上の位置)を特定する。

【0111】

比較部104はこのように取得した荷物[1]〜[3]および[5]の実際の位置とデータ上の位置との差分を算出する。

【0112】

特定部105は、比較部104による当該算出結果を取得し、実際の位置とデータ上の位置との差分(すなわち、ずれ量)が閾値より大きな荷物である位置ずれ荷物の有無を判断する。

【0113】

本例の場合、荷物[1]は、ずれ量が“0”であり、位置ずれ荷物には該当しない。また、荷物[2]は、ずれ量が僅か(例えば“5mm”)であり、閾値(例えば“15mm”)より小さいため、位置ずれ荷物には該当しない。

【0114】

しかし、荷物[3]および荷物[5]は、ずれ量が比較的大きく、閾値より大きいため、位置ずれ荷物に該当する。

【0115】

つまり、特定部105は、例えば図9の(c)に示すような、各荷物についての判断結果を得る。なお、図9の(c)の“Y”は、位置ずれ荷物ではないことを示し、“N”は、位置ずれ荷物であることを示す。

【0116】

つまり、棚A−5は、位置ずれの修正が必要な1以上の荷物が存在する棚51である。そのため、特定部105は、棚A−5が、荷物の位置ずれの修正が必要な棚51であると特定し、特定結果を出力部106に送信する。

【0117】

ここで、荷物ではなく、棚A−5における各載置位置を基準にして、位置ずれの発生の有無を考えた場合、載置位置[4]は、本来、荷物が載置されているべき位置ではないが、検出器25によって何らかの物体の存在が検出される位置である。そのため、特定部105は、載置位置[4]を、荷物の位置ずれが発生している位置(位置ずれ荷物が存在する位置)であると判断することもできる。

【0118】

つまり、特定部105は、載置位置[1]および[2]は、位置ずれ荷物が存在していない位置であり、載置位置[3]〜[5]のそれぞれは、位置ずれ荷物が存在している位置であると判断することもできる。

【0119】

また、特定部105は、このように判断した場合であっても、棚A−5を、1以上の位置ずれ荷物が存在する棚51であることを特定することができる。つまり特定部105は、棚A−5が、荷物の位置ずれの修正が必要な棚51であると特定し、特定結果を出力部106に送信することができる。

【0120】

このような処理を行う特定部105からの特定結果を受け取った出力部106は、図9の(c)に示すように、例えば“[A−5]:NG”を含む情報を出力する。

【0121】

また、図9を用いた例では、1つの棚51(棚A−5)についての荷物の位置検出等について説明したが、コントローラ100は、同様の処理をラック50が有する複数の棚51の全てについて実行することができる。

【0122】

その結果、出力部106は、ラック50が有する複数の棚51のうち、荷物の位置ずれの修正が必要な1以上の棚51の位置を示す情報を出力することができる。

【0123】

図10は、実施の形態における出力部106から出力される情報の第1の例を示す図である。

【0124】

図10に示すように、コントローラ100は、ラック50が有する複数の棚51のそれぞれについて荷物の位置ずれの修正が必要であるか否かを示すリストを、出力部106から出力することができる。

【0125】

その結果、例えば、出力部106に接続されたプリンタ(図示せず)から当該リストが印刷された紙が出力される。または、例えば、コントローラ100と通信する携帯端末装置に、当該リストが表示される。

【0126】

なお、図10において“OK”は、荷物の位置ずれの修正が必要ないことを示し、“NG”は、荷物の位置ずれの修正が必要であることを示す。

【0127】

作業者は、当該リストと、例えば、図8に示される棚情報201とを参照することで、“NG”の棚51において荷物の位置ずれの修正を行うことができる。つまり、全ての棚51を確認する必要がない。

【0128】

例えば、図10に示されるリストにおいて“NG”である棚A−5は、棚情報201によれば、載置位置[1]〜[3]、[5]に荷物が載置されているべきである。しかし、作業者が例えば棚A−5まで行って目視すると、実際には、図9の(b)に示すような状態である。

【0129】

つまり、荷物[1]〜[3]および荷物[5]が、これらの並び順が変更されることはないことを前提とすると、例えば、図9の(b)において、最も右側の荷物が、載置位置[5]に載置されているべきことは判断可能である。

【0130】

そこで、作業者は、例えば、棚A−5に付された最大荷物数“5”に対応する載置位置のマーク(つまり、載置位置[1]〜[5]のそれぞれを示すマーク)に合わせて、荷物[3]および荷物[5]の位置を、少なくもずれ量が閾値以下となる程度に修正することができる。

【0131】

また、コントローラ100は、複数の棚51のうちの、荷物の位置ずれの修正が必要な棚51の位置を示す情報のみを出力してもよい。

【0132】

図11は、実施の形態における出力部106から出力される情報の第2の例を示す図である。

【0133】

図11に示すように、コントローラ100は、ラック50が有する複数の棚51のうちの、荷物の位置ずれの修正が必要である棚51のみの位置を示すNG棚リストを、出力部106から出力することもできる。

【0134】

また、コントローラ100は、荷物の位置ずれの修正が必要である棚51の位置を示す情報とともに、当該棚51における位置ずれ荷物を特定するための荷物情報を出力することもできる。

【0135】

図12は、実施の形態における出力部106から出力される情報の第3の例を示す図である。

【0136】

図12に示すNG棚リストには、荷物の位置ずれの修正が必要である棚51の位置を示す情報(“A−3”等の識別子)に加え、各棚51の最大荷物数と、データ上の荷物の載置位置を示す情報とが含まれている。

【0137】

例えば、作業者は、このNG棚リストを参照することで、他の情報を参照することなく、NG棚リストに示される棚51における荷物の位置ずれの修正作業を行うことができる。

【0138】

また、出力部106は、当該棚51における位置ずれ荷物を特定するための荷物情報として、どの荷物が位置ずれ荷物であるかを直接的に示す情報を出力することもできる。

【0139】

図13は、実施の形態における出力部106から出力される情報の第4の例を示す図である。

【0140】

図13に示すNG棚リストには、荷物の位置ずれの修正が必要である棚51の位置を示す情報に加え、各棚51においてどの荷物が位置ずれ荷物であるかを直接的に示す情報(“N”)が含まれている。

【0141】

例えば、作業者は、このNG棚リストを参照することで、棚A−5において、載置位置[3]および[5]のそれぞれに対応する荷物が位置ずれ荷物であることが、容易かつ確実に確認できる。

【0142】

つまり、この場合、作業者は、棚A−5において左側の2つの荷物(図9の(b)における荷物[1]、[2])は確認不要であり、右側の2つの荷物(図9の(b)における荷物[3]、[5])についてのみ、位置の確認とその修正を行えばよい。つまり、出力部106から、どの荷物が位置ずれ荷物であるかを直接的に示す情報が出力されることで、荷物の位置ずれの修正に係る作業効率がより向上される。

【0143】

以上、本発明の自動倉庫について、実施の形態に基づいて説明した。しかしながら、本発明は、上記実施の形態に限定されるものではない。本発明の趣旨を逸脱しない限り、当業者が思いつく各種変形を本実施の形態に施したものも、あるいは、上記説明された複数の構成要素を組み合わせて構築される形態も、本発明の範囲内に含まれる。

【0144】

例えば、本実施の形態において、ラック50が有する複数の棚51のそれぞれは、最大荷物数が“3”、“4”、または“5”であるとした。しかし、複数の棚51それぞれの最大荷物数は、“3”〜“7”のように、さらに細分化されてもよく、もしくは、“3”または“4”のように、より限定されてもよい。

【0145】

また、複数の棚51それぞれの最大荷物数は同一であってもよい。例えば、ラック50に収納されるべき複数の荷物のサイズがほぼ同一である場合など、全ての棚51の最大荷物数が同一(例えば全て“5”)となることも考えられる。このような場合であっても、本実施の形態の自動倉庫10によれば、コントローラ100が、荷物の位置ずれの修正が必要な棚51を特定し、その特定した情報を出力することができる。

【0146】

また、ラック50における棚51の位置を特定する情報は、“A−1”等の識別子でなくてもよい。例えば、X−Z平面(図2参照)上の座標によって棚51の位置が特定されてもよい。

【0147】

また、例えば隣り合う複数の棚51は、物理的に一体に形成されていてもよい。例えば、棚A−1と棚B−1とが1枚の板体によって形成されていてよい。

【0148】

また、自動倉庫10が備える、荷物の移載を行う搬送車は、スタッカクレーン以外の種類の搬送車であってもよい。自動倉庫10は、例えば、段ごとに配置され、互いに独立して走行が可能な複数の搬送車を備えてもよい。つまり、自動倉庫10が有する、荷物の位置ずれの修正が必要な棚51の特定機能は、搬送車の種類および台数に関らず発揮される。

【0149】

また、移載装置20の移載方式としては、図5に示すような、爪で荷物を引き込む(押し出す)方式に限定されることはなく、例えば、サイドクランプ方式、スカラーアーム方式またはフォーク方式が採用されてもよい。

【0150】

また、位置ずれ荷物であるか否かの判断基準となる閾値が可変であってもよい。例えば、指示受付部102が、閾値の変更の指示を受け付けてもよい。また、指示受付部102が閾値の変更の指示を受け付けた場合、特定部105は、当該指示に従って変更された閾値を基準として、各荷物が位置ずれ荷物であるか否かの判断を行い、その判断結果を用いて、位置ずれ荷物が存在する1以上の棚の特定を行えばよい。

【0151】

このように閾値を可変にすることで、例えば、移載装置20が採用する移載方式またはラック50に収納されている荷物の特性等に応じて、位置ずれ荷物と判断するための基準を変更することができる。

【0152】

また、荷物の位置ずれ検出のトリガとなる所定の指示は、作業者からの直接的な指示でなくてもよい。自動倉庫10は、例えば、制御系統において自動倉庫10の上位となるコンピュータから送信される所定の指示をトリガとして荷物の位置ずれ検出を開始してもよい。また、コントローラ100が定期的に所定の信号を発生することで、荷物の位置ずれ検出が定期的に実行されてもよい。

【0153】

また、荷物の位置ずれ検出のトリガとなる所定の指示の受付機能と、上記の閾値の変更の指示の受付機能とは、互いに異なる受付部によって実現されてもよい。

【0154】

また、例えば、検出器25は、昇降台15に配置されるとしたが、検出器25の配置位置はこれに限られない。検出器25は、スタッカクレーン12が動作することで、荷物の位置ずれ検出が必要な複数の棚51それぞれの荷物の位置が検出できるのであれば、スタッカクレーン12においてどの位置に配置されていてもよい。

【0155】

また、検出器25は、スタッカクレーン12のいずれかの位置に固定されていなくてもよい。検出器25は、例えば、通常はスタッカクレーン12から外されており、荷物検出の必要が生じた場合に、スタッカクレーン12に配置されるというように扱われてもよい。

【0156】

また、検出器25は、検出対象の荷物の横幅方向の中心位置ではなく、例えば、向かって左端または右端の位置を検出してもよい。この場合、例えば載置位置情報202(図8参照)に、荷物の左端または右端を基準とする載置位置が記録されていればよい。

【0157】

また、検出器25は、荷物の位置として、荷物の回転位置(例えば、図9の(b)におけるZ軸周りの荷物の回転角度)を検出してもよい。

【0158】

例えば、検出器25として、回転するレーザ光を用いて物体の2次元形状または3次元形状を計測可能な装置を採用することで、各荷物の回転位置を検出することができる。

【0159】

また、この場合、載置情報200に、各棚51のどの位置に荷物が載置されているべきかを示す情報として、各荷物の正規の回転位置(棚51における姿勢)を示す情報を記録しておく。

【0160】

これにより、比較部104は、検出器25による検出結果と、載置情報200とを比較することで、荷物の回転方向の位置ずれであって閾値より大きな位置ずれを起こしている位置ずれ荷物を特定することができる。その結果、位置ずれ荷物が載置されている棚51が特定される。

【0161】

また、検出器25による荷物の位置検出の手法は、レーザ光の反射を利用する手法に限られない。例えば、検出器25は、カメラによって撮像された棚51の画像を解析することで、当該棚51に載置されている荷物の位置を検出してもよい。

【0162】

また、出力部106から出力される情報の形式は図10等に示すようなリスト形式には限定されず、どのような形式であってもよい。

【0163】

また、出力部106から出力される情報は、作業者に変えてまたは加えて、荷物の位置ずれを修正する装置(例えば、スタッカクレーン12)に通知されてもよい。

【0164】

例えば、コントローラ100は、出力部106から出力される情報を利用して、修正が可能な荷物を特定し、スタッカクレーン12の動作を制御することで、特定した荷物の位置ずれを修正してもよい。これにより、複数の荷物の位置ずれの修正作業がより効率化される。

【0165】

また、コントローラ100は、荷物の位置を示す情報として、棚51における基準点からの距離ではなく、例えば、エンコーダパルスのカウント値を取得してもよい。この場合、載置位置情報202として、例えば、各載置位置に対応するカウント値が記録されていればよい。

【産業上の利用可能性】

【0166】

本発明の自動倉庫は、それぞれが複数の荷物を載置可能な複数の棚を有するラックを備える自動倉庫であって、いずれかの荷物の載置位置がずれた場合に、効率よく当該ずれの修正を行うことのできる自動倉庫である。従って、工場および物流倉庫等で荷物の保管を行う自動倉庫等として有用である。

【符号の説明】

【0167】

1、2、3、4、60 荷物

10 自動倉庫

12 スタッカクレーン

15 昇降台

16 走行レール

20 移載装置

21 荷台

22 フォーク

23、24 爪

25 検出器

50 ラック

51 棚

55 ステーション

100 コントローラ

101 記憶部

102 指示受付部

103 検出制御部

104 比較部

105 特定部

106 出力部

200 載置情報

201 棚情報

202 載置位置情報

【特許請求の範囲】

【請求項1】

荷物を移載する移載装置を有する搬送車と、前記搬送車の走行経路に沿って配置され、前記移載装置により荷物の出し入れが行われるラックとを備える自動倉庫であって、

前記ラックは、それぞれが複数の荷物を前記走行経路に沿った方向に並べて載置されることが可能である複数の棚を有し、

前記自動倉庫は、

前記搬送車に配置され、前記複数の棚のそれぞれにおける1以上の荷物の位置を検出可能な検出器と、

前記自動倉庫の制御を行うコントローラとを備え、

前記コントローラは、

前記複数の棚のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する記憶部と、

所定の指示を受け付ける指示受付部と、

前記指示受付部が前記所定の指示を受け付けた場合、前記搬送車を動作させることで、前記検出器に、前記複数の棚のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部と、

前記所定の指示に対応する前記検出の結果と、前記記憶部に記憶されている前記載置情報との比較を行う比較部と、

前記比較部による前記比較の結果、前記載置情報に示される位置と、前記検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する特定部と、

前記特定部により特定された前記1以上の棚の位置を示す情報を出力する出力部とを有する、

自動倉庫。

【請求項2】

前記出力部はさらに、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する場合、前記検出器による検出の結果を用いて生成される、前記1以上の棚のそれぞれにおける前記位置ずれ荷物を特定するための荷物情報を出力する

請求項1記載の自動倉庫。

【請求項3】

前記出力部は、前記荷物情報として、前記記憶部に記憶されている前記載置情報に示される、前記1以上の棚のそれぞれのどの位置に荷物が載置されているべきかを示す情報を出力する

請求項2記載の自動倉庫。

【請求項4】

前記指示受付部はさらに、前記閾値の変更の指示を受け付け、

前記特定部は、前記差分が、前記指示に従って変更された前記閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する

請求項1〜3のいずれか1項に記載の自動倉庫。

【請求項1】

荷物を移載する移載装置を有する搬送車と、前記搬送車の走行経路に沿って配置され、前記移載装置により荷物の出し入れが行われるラックとを備える自動倉庫であって、

前記ラックは、それぞれが複数の荷物を前記走行経路に沿った方向に並べて載置されることが可能である複数の棚を有し、

前記自動倉庫は、

前記搬送車に配置され、前記複数の棚のそれぞれにおける1以上の荷物の位置を検出可能な検出器と、

前記自動倉庫の制御を行うコントローラとを備え、

前記コントローラは、

前記複数の棚のそれぞれのどの位置に荷物が載置されているべきかを示す載置情報を記憶する記憶部と、

所定の指示を受け付ける指示受付部と、

前記指示受付部が前記所定の指示を受け付けた場合、前記搬送車を動作させることで、前記検出器に、前記複数の棚のそれぞれにおける1以上の荷物の位置の検出を行わせる検出制御部と、

前記所定の指示に対応する前記検出の結果と、前記記憶部に記憶されている前記載置情報との比較を行う比較部と、

前記比較部による前記比較の結果、前記載置情報に示される位置と、前記検出の結果に示される位置との差分が閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する特定部と、

前記特定部により特定された前記1以上の棚の位置を示す情報を出力する出力部とを有する、

自動倉庫。

【請求項2】

前記出力部はさらに、前記特定部により特定された前記1以上の棚の位置を示す情報を出力する場合、前記検出器による検出の結果を用いて生成される、前記1以上の棚のそれぞれにおける前記位置ずれ荷物を特定するための荷物情報を出力する

請求項1記載の自動倉庫。

【請求項3】

前記出力部は、前記荷物情報として、前記記憶部に記憶されている前記載置情報に示される、前記1以上の棚のそれぞれのどの位置に荷物が載置されているべきかを示す情報を出力する

請求項2記載の自動倉庫。

【請求項4】

前記指示受付部はさらに、前記閾値の変更の指示を受け付け、

前記特定部は、前記差分が、前記指示に従って変更された前記閾値より大きな荷物である位置ずれ荷物が存在する1以上の棚を特定する

請求項1〜3のいずれか1項に記載の自動倉庫。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−23320(P2013−23320A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158472(P2011−158472)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]