自動倉庫

【課題】 倉庫内でピッキングができ、しかも一括して出庫する等の制約がない自動倉庫を提供する。

【構成】 自動倉庫は、複数の物品を正面から出し入れ自在なキャリアと、キャリアを複数個載置自在なラックと、入出庫用のステーションと、キャリア内の任意の物品及びキャリアのいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置とを備えている。

【構成】 自動倉庫は、複数の物品を正面から出し入れ自在なキャリアと、キャリアを複数個載置自在なラックと、入出庫用のステーションと、キャリア内の任意の物品及びキャリアのいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は例えばピッキング機能を備えた自動倉庫に関する。

【背景技術】

【0002】

発明者は倉庫内でピッキングができる自動倉庫を検討し、入庫側に入庫用の昇降棚を、出庫側に出庫用の昇降棚を設け、入庫用と出庫用の昇降棚間で物品を搬送装置によりランダムに搬送することにより、倉庫内でピッキング(荷揃え)ができる自動倉庫を提案した(特許文献1 JP2004-359431A)。この自動倉庫では、入庫側の昇降棚に一括して入庫した物品を搬送装置でピッキングして、出庫側の昇降棚に配置する。そして出庫側の昇降棚を下降させると、ピッキング済みの物品を一括して出庫できる。

【0003】

特許文献1の自動倉庫では倉庫内でピッキングができるが、出庫用の昇降棚が必要で、また出庫は原則として一括出庫しかできない。発明者はこのような制約がない自動倉庫を検討し、この発明に到った。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】JP2004-359431A

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明の課題は、例えば倉庫内でピッキングができ、しかも一括して出庫する等の制約がない自動倉庫を提供することにある。

【課題を解決するための手段】

【0006】

この発明の自動倉庫は、複数の物品を正面から出し入れ自在なキャリアと、キャリアを複数個載置自在なラックと、入出庫用のステーションと、キャリア内の任意の物品及びキャリア自体のいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置、とを備えている。

【0007】

この発明では、搬送装置によりラック内の任意のキャリアと任意の物品とを搬送できる。このため、

・ キャリア単位で物品を保管し、キャリアからキャリアへ物品を荷揃えし、キャリア単位で出庫することと、

・ キャリア単位で物品を保管し、キャリアから任意の物品をピッキングして、物品単位で出庫することと、

・ 物品単位で入庫し、物品を任意のキャリアへ荷揃えし、キャリア単位で出庫することができる。

物品の出庫はキャリアあるいは物品毎にランダムに行うことができ、一括して出庫する必要がなく、昇降棚が不要である。

【0008】

好ましくは、移載装置は独立して出退自在な複数のアームから成り、複数のアームを同時にかつ同期して出退させることによりキャリアを移載し、アームを個別に出退させることにより物品を移載する。このようにするとキャリアの移載と物品の移載とに、同じ移載装置を兼用できる。

【0009】

また好ましくは、搬送装置をラックに沿って走行させて、ステーションへ出庫するキャリアへ物品を荷揃えさせると共に、荷揃え済みのキャリアを搬送装置によりステーションへ出庫させるコントローラをさらに備えている。このようにすると、入出庫作業の閑散期等にラック内で出庫するキャリアへ出庫物品を荷揃えできる。そして搬送装置はラック内の任意のキャリアを出庫できるので、必要なキャリアを必要なときに出庫できる。

【図面の簡単な説明】

【0010】

【図1】実施例の自動倉庫のレイアウトを示す平面図

【図2】変形例の自動倉庫のレイアウトを示す平面図

【図3】キャリアの正面図

【図4】キャリアの平面図

【図5】実施例での昇降台とキャリアとを示す平面図

【図6】変形例での昇降台を示す側面図

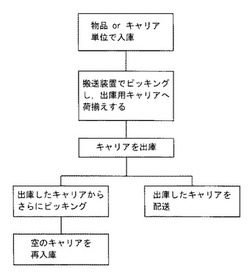

【図7】実施例でのピッキングアルゴリズムを示すフローチャート

【発明を実施するための形態】

【0011】

以下に本発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に基づき、明細書の記載とこの分野での周知技術とを参酌し、当業者の理解に従って定められるべきである。

【実施例】

【0012】

図1〜図7に、実施例とその変形とを示す。図1は実施例の自動倉庫2を示し、搬送装置の例としてのスタッカークレーン6が走行し、8はその昇降台である。スタッカークレーン6の走行経路の例えば左右双方にラック10,10が設けられ、入庫サブコンベヤ14,14から成る入庫ステーションと、出庫サブコンベヤ16,16から成る出庫ステーションが設けられている。そして出庫サブコンベヤ16の出口側に、ピッキングステーション18が設けられている。20はピッキングカートで、ピッキングした物品を搬出するコンベヤなどでも良く、22は地上側のコントローラで、自動倉庫2の全体を制御し、特に、スタッカークレーン6による物品とキャリアとの移載と搬送、及びこれらによる出庫物品の荷揃えを制御する。コントローラ22はサブコンベヤ14,16を制御すると共に、ピッキングステーション18に設けた図示しない表示器等を、ピッキングに関する指示を表示するように制御する。

【0013】

ラック10は高さ方向に沿って複数段の間口を備え、1台あるいは複数台のスタッカークレーン6で入出庫を行う。スタッカークレーン6を設ける代わりに、間口の高さレベル毎に入出庫用の台車を走行させても良い。しかしこのようにすると高さレベルの異なる複数の間口から物品をピッキングして荷揃えすることができない。入出庫サブコンベヤ14,16とピッキングステーション18とにより入出庫ステーションを構成するが、小さな自動倉庫では、サブコンベヤ16とピッキングステーション18のみの入出庫ステーションとしても良い。

【0014】

実施例ではピッキングをピッキングステーション18で行うが、例えば一方のラックの1つの高さレベルの間口をピッキングステーションに兼用し、後述のキャリア30の背面側からピッキングを行うようにしても良い。このような自動倉庫4を図2に示し、ラック12としてピッキングステーション兼用のラックを示す。図2の自動倉庫4は、他の点では図1の自動倉庫2と同一である。

【0015】

図3、図4にキャリア30を示す。キャリア30は複数物品分の支持部32を備えて、複数の物品を支持自在である。34はキャリア30の底板で、底板34と最下部の支持部32aとの間に、後述のスライドフォーク54を挿入するための隙間35を設ける。キャリア30は正面側からスタッカークレーン6の移載装置により物品の移載が自在で、背面側から例えば人手により物品のピッキングが自在である。正面側と背面側が何れも物品を出し入れ自在に開口している。キャリア30は、スタッカークレーン6の移載装置によりキャリア30単位での移載と支持部32に支持された物品単位での移載の双方ができるものであればよく、キャリア30当たりに収容可能な物品の数、及びキャリア30の形状,構造などは任意である。

【0016】

図5に、スタッカークレーン6とキャリア30とを示し、昇降台8には例えば3個のスライドフォーク54,54,54が設けられている。これは例えばキャリア30に対し、同じ高さレベルの3個の物品を同時に移載できるようにするためで、スライドフォーク54の数と配置は任意である。キャリア30から個々の物品を取り出す場合、スライドフォーク54を個別に動作させ、キャリア30を全体として移載する場合、例えば全てのスライドフォーク54を同時に同期して動作させるか、図5の左右両側のスライドフォーク54,54を同時に同期して動作させる。なおスライドフォーク54に代えてスカラアームなどを用いてもよい。

【0017】

ラック10の側では、支柱56に棚受58が取り付けられ、キャリア30は一対の棚受58,58により支持されている。そしてスライドフォーク54を棚受58,58の間のスペースへ出退させることにより、キャリア30を移載する。この時複数のスライドフォーク54も同時に同期して、即ち昇降台8に対し同じ方向に同じだけ出退するように揃えて動作させる。個別の物品を移載する場合、支持部の下部のスペーススライドフォーク54を出退させて移載する。50はスタッカークレーン6の走行レールで、52はマストで昇降台8の昇降を支持し、ここでは2本マストとしたがマストの本数は任意である。

【0018】

図6は変形例の昇降台8を示し、この昇降台は例えば8a,8b,8cの上下3個の昇降台から成り、各昇降台8a,8b,8cに例えばスライドフォーク54を3個ずつ設ける。キャリア30を移載する場合、最上部の昇降台8cを用い、個別の物品60を移載する場合、各昇降台のスライドフォーク54を用いる。この結果例えば同時に9個までの物品60を移載できる。なお物品60は例えば段ボール、紙箱等のケース、あるいは部品,工具などを収容したバケットなどとする。

【0019】

図7に実施例でのピッキングアルゴリズムを示す。自動倉庫2,4に対し、物品単位でもしくはキャリア単位で入庫を行う。物品単位で入庫すると入庫作業に長時間を要するので、例えば入庫サブコンベヤ14に代えて昇降棚などを設け、図示しない長距離コンベヤから昇降棚へ物品を供給する。キャリア30単位で入庫する場合、例えば入庫サブコンベヤ14へキャリアを搬送し、入庫サブコンベヤ14とラック10,12との間で、スタッカークレーン6によりキャリアを搬送する。

【0020】

スタッカークレーン6等の搬送装置は、キャリア30内の個々の物品をピッキングできる。そこで出庫予定に従って、コントローラ22により指示されたキャリア30の所定の支持部から物品をピッキングし、出庫用のキャリアへ荷揃えする。荷揃えは夜間などの自動倉庫2,4の閑散期に行えばよい。出庫の時期が到来すると、出庫用のキャリアをラック12の所定の間口へ移載することにより、ピッキングを行う。図2の自動倉庫4の場合、出庫用のキャリアを最初からピッキング用の間口に配置しておくと、キャリアの出庫は不要である。

【0021】

出庫用のキャリアをそのまま自動倉庫2,4の外部へ配送する場合、例えば出庫サブコンベヤ16などへ出庫し配送する。出庫用のキャリアからマニュアルなどでさらにピッキングを行う場合、出庫用のキャリアをピッキングステーション18へ出庫してピッキングし、あるいはラック12で背面側でピッキングする。そして空のキャリアを必要に応じて再入庫し、もしくは入庫サブコンベヤ14へ入庫する物品をセットするエリアへ搬送する。

【0022】

実施例では以下の効果が得られる。

(1) 自動倉庫内で物品のピッキングができる。

(2) ピッキング済みの物品はキャリア単位で出庫すれば良く、かつ複数個の出庫用のキャリアからキャリアを1個ずつランダムに選択して出庫できる。

(3) 出庫をキャリア単位で行うことに代えて、例えばキャリア単位で入庫した物品から、必要な物品をピッキングし、物品単位で出庫しても良い。

(4) 物品単位で入庫し、キャリアへ荷揃えして出庫することもできる。

【符号の説明】

【0023】

2,4 自動倉庫

6 スタッカークレーン

8 昇降台

10,12 ラック

14 入庫サブコンベヤ

16 出庫サブコンベヤ

18 ピッキングステーション

20 ピッキングカート

22 コントローラ

30 キャリア

32 支持部

34 底板

35 隙間

50 走行レール

52 マスト

54 スライドフォーク

56 支柱

58 棚受

60 物品

【技術分野】

【0001】

この発明は例えばピッキング機能を備えた自動倉庫に関する。

【背景技術】

【0002】

発明者は倉庫内でピッキングができる自動倉庫を検討し、入庫側に入庫用の昇降棚を、出庫側に出庫用の昇降棚を設け、入庫用と出庫用の昇降棚間で物品を搬送装置によりランダムに搬送することにより、倉庫内でピッキング(荷揃え)ができる自動倉庫を提案した(特許文献1 JP2004-359431A)。この自動倉庫では、入庫側の昇降棚に一括して入庫した物品を搬送装置でピッキングして、出庫側の昇降棚に配置する。そして出庫側の昇降棚を下降させると、ピッキング済みの物品を一括して出庫できる。

【0003】

特許文献1の自動倉庫では倉庫内でピッキングができるが、出庫用の昇降棚が必要で、また出庫は原則として一括出庫しかできない。発明者はこのような制約がない自動倉庫を検討し、この発明に到った。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】JP2004-359431A

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明の課題は、例えば倉庫内でピッキングができ、しかも一括して出庫する等の制約がない自動倉庫を提供することにある。

【課題を解決するための手段】

【0006】

この発明の自動倉庫は、複数の物品を正面から出し入れ自在なキャリアと、キャリアを複数個載置自在なラックと、入出庫用のステーションと、キャリア内の任意の物品及びキャリア自体のいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置、とを備えている。

【0007】

この発明では、搬送装置によりラック内の任意のキャリアと任意の物品とを搬送できる。このため、

・ キャリア単位で物品を保管し、キャリアからキャリアへ物品を荷揃えし、キャリア単位で出庫することと、

・ キャリア単位で物品を保管し、キャリアから任意の物品をピッキングして、物品単位で出庫することと、

・ 物品単位で入庫し、物品を任意のキャリアへ荷揃えし、キャリア単位で出庫することができる。

物品の出庫はキャリアあるいは物品毎にランダムに行うことができ、一括して出庫する必要がなく、昇降棚が不要である。

【0008】

好ましくは、移載装置は独立して出退自在な複数のアームから成り、複数のアームを同時にかつ同期して出退させることによりキャリアを移載し、アームを個別に出退させることにより物品を移載する。このようにするとキャリアの移載と物品の移載とに、同じ移載装置を兼用できる。

【0009】

また好ましくは、搬送装置をラックに沿って走行させて、ステーションへ出庫するキャリアへ物品を荷揃えさせると共に、荷揃え済みのキャリアを搬送装置によりステーションへ出庫させるコントローラをさらに備えている。このようにすると、入出庫作業の閑散期等にラック内で出庫するキャリアへ出庫物品を荷揃えできる。そして搬送装置はラック内の任意のキャリアを出庫できるので、必要なキャリアを必要なときに出庫できる。

【図面の簡単な説明】

【0010】

【図1】実施例の自動倉庫のレイアウトを示す平面図

【図2】変形例の自動倉庫のレイアウトを示す平面図

【図3】キャリアの正面図

【図4】キャリアの平面図

【図5】実施例での昇降台とキャリアとを示す平面図

【図6】変形例での昇降台を示す側面図

【図7】実施例でのピッキングアルゴリズムを示すフローチャート

【発明を実施するための形態】

【0011】

以下に本発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に基づき、明細書の記載とこの分野での周知技術とを参酌し、当業者の理解に従って定められるべきである。

【実施例】

【0012】

図1〜図7に、実施例とその変形とを示す。図1は実施例の自動倉庫2を示し、搬送装置の例としてのスタッカークレーン6が走行し、8はその昇降台である。スタッカークレーン6の走行経路の例えば左右双方にラック10,10が設けられ、入庫サブコンベヤ14,14から成る入庫ステーションと、出庫サブコンベヤ16,16から成る出庫ステーションが設けられている。そして出庫サブコンベヤ16の出口側に、ピッキングステーション18が設けられている。20はピッキングカートで、ピッキングした物品を搬出するコンベヤなどでも良く、22は地上側のコントローラで、自動倉庫2の全体を制御し、特に、スタッカークレーン6による物品とキャリアとの移載と搬送、及びこれらによる出庫物品の荷揃えを制御する。コントローラ22はサブコンベヤ14,16を制御すると共に、ピッキングステーション18に設けた図示しない表示器等を、ピッキングに関する指示を表示するように制御する。

【0013】

ラック10は高さ方向に沿って複数段の間口を備え、1台あるいは複数台のスタッカークレーン6で入出庫を行う。スタッカークレーン6を設ける代わりに、間口の高さレベル毎に入出庫用の台車を走行させても良い。しかしこのようにすると高さレベルの異なる複数の間口から物品をピッキングして荷揃えすることができない。入出庫サブコンベヤ14,16とピッキングステーション18とにより入出庫ステーションを構成するが、小さな自動倉庫では、サブコンベヤ16とピッキングステーション18のみの入出庫ステーションとしても良い。

【0014】

実施例ではピッキングをピッキングステーション18で行うが、例えば一方のラックの1つの高さレベルの間口をピッキングステーションに兼用し、後述のキャリア30の背面側からピッキングを行うようにしても良い。このような自動倉庫4を図2に示し、ラック12としてピッキングステーション兼用のラックを示す。図2の自動倉庫4は、他の点では図1の自動倉庫2と同一である。

【0015】

図3、図4にキャリア30を示す。キャリア30は複数物品分の支持部32を備えて、複数の物品を支持自在である。34はキャリア30の底板で、底板34と最下部の支持部32aとの間に、後述のスライドフォーク54を挿入するための隙間35を設ける。キャリア30は正面側からスタッカークレーン6の移載装置により物品の移載が自在で、背面側から例えば人手により物品のピッキングが自在である。正面側と背面側が何れも物品を出し入れ自在に開口している。キャリア30は、スタッカークレーン6の移載装置によりキャリア30単位での移載と支持部32に支持された物品単位での移載の双方ができるものであればよく、キャリア30当たりに収容可能な物品の数、及びキャリア30の形状,構造などは任意である。

【0016】

図5に、スタッカークレーン6とキャリア30とを示し、昇降台8には例えば3個のスライドフォーク54,54,54が設けられている。これは例えばキャリア30に対し、同じ高さレベルの3個の物品を同時に移載できるようにするためで、スライドフォーク54の数と配置は任意である。キャリア30から個々の物品を取り出す場合、スライドフォーク54を個別に動作させ、キャリア30を全体として移載する場合、例えば全てのスライドフォーク54を同時に同期して動作させるか、図5の左右両側のスライドフォーク54,54を同時に同期して動作させる。なおスライドフォーク54に代えてスカラアームなどを用いてもよい。

【0017】

ラック10の側では、支柱56に棚受58が取り付けられ、キャリア30は一対の棚受58,58により支持されている。そしてスライドフォーク54を棚受58,58の間のスペースへ出退させることにより、キャリア30を移載する。この時複数のスライドフォーク54も同時に同期して、即ち昇降台8に対し同じ方向に同じだけ出退するように揃えて動作させる。個別の物品を移載する場合、支持部の下部のスペーススライドフォーク54を出退させて移載する。50はスタッカークレーン6の走行レールで、52はマストで昇降台8の昇降を支持し、ここでは2本マストとしたがマストの本数は任意である。

【0018】

図6は変形例の昇降台8を示し、この昇降台は例えば8a,8b,8cの上下3個の昇降台から成り、各昇降台8a,8b,8cに例えばスライドフォーク54を3個ずつ設ける。キャリア30を移載する場合、最上部の昇降台8cを用い、個別の物品60を移載する場合、各昇降台のスライドフォーク54を用いる。この結果例えば同時に9個までの物品60を移載できる。なお物品60は例えば段ボール、紙箱等のケース、あるいは部品,工具などを収容したバケットなどとする。

【0019】

図7に実施例でのピッキングアルゴリズムを示す。自動倉庫2,4に対し、物品単位でもしくはキャリア単位で入庫を行う。物品単位で入庫すると入庫作業に長時間を要するので、例えば入庫サブコンベヤ14に代えて昇降棚などを設け、図示しない長距離コンベヤから昇降棚へ物品を供給する。キャリア30単位で入庫する場合、例えば入庫サブコンベヤ14へキャリアを搬送し、入庫サブコンベヤ14とラック10,12との間で、スタッカークレーン6によりキャリアを搬送する。

【0020】

スタッカークレーン6等の搬送装置は、キャリア30内の個々の物品をピッキングできる。そこで出庫予定に従って、コントローラ22により指示されたキャリア30の所定の支持部から物品をピッキングし、出庫用のキャリアへ荷揃えする。荷揃えは夜間などの自動倉庫2,4の閑散期に行えばよい。出庫の時期が到来すると、出庫用のキャリアをラック12の所定の間口へ移載することにより、ピッキングを行う。図2の自動倉庫4の場合、出庫用のキャリアを最初からピッキング用の間口に配置しておくと、キャリアの出庫は不要である。

【0021】

出庫用のキャリアをそのまま自動倉庫2,4の外部へ配送する場合、例えば出庫サブコンベヤ16などへ出庫し配送する。出庫用のキャリアからマニュアルなどでさらにピッキングを行う場合、出庫用のキャリアをピッキングステーション18へ出庫してピッキングし、あるいはラック12で背面側でピッキングする。そして空のキャリアを必要に応じて再入庫し、もしくは入庫サブコンベヤ14へ入庫する物品をセットするエリアへ搬送する。

【0022】

実施例では以下の効果が得られる。

(1) 自動倉庫内で物品のピッキングができる。

(2) ピッキング済みの物品はキャリア単位で出庫すれば良く、かつ複数個の出庫用のキャリアからキャリアを1個ずつランダムに選択して出庫できる。

(3) 出庫をキャリア単位で行うことに代えて、例えばキャリア単位で入庫した物品から、必要な物品をピッキングし、物品単位で出庫しても良い。

(4) 物品単位で入庫し、キャリアへ荷揃えして出庫することもできる。

【符号の説明】

【0023】

2,4 自動倉庫

6 スタッカークレーン

8 昇降台

10,12 ラック

14 入庫サブコンベヤ

16 出庫サブコンベヤ

18 ピッキングステーション

20 ピッキングカート

22 コントローラ

30 キャリア

32 支持部

34 底板

35 隙間

50 走行レール

52 マスト

54 スライドフォーク

56 支柱

58 棚受

60 物品

【特許請求の範囲】

【請求項1】

複数の物品を正面から出し入れ自在なキャリアと、

前記キャリアを複数個載置自在なラックと、

入出庫用のステーションと、

キャリア内の任意の物品及びキャリア自体のいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置、

とを備える自動倉庫。

【請求項2】

移載装置は独立して出退自在な複数のアームから成り、複数のアームを同時にかつ同期して出退させることによりキャリアを移載し、アームを個別に出退させることにより物品を移載するように構成されている、請求項1の自動倉庫。

【請求項3】

搬送装置をラックに沿って走行させて、ステーションへ出庫するキャリアへ物品を荷揃えさせると共に、荷揃え済みのキャリアを搬送装置によりステーションへ出庫させるコントローラをさらに備えている、請求項1または2の自動倉庫。

【請求項1】

複数の物品を正面から出し入れ自在なキャリアと、

前記キャリアを複数個載置自在なラックと、

入出庫用のステーションと、

キャリア内の任意の物品及びキャリア自体のいずれも移載自在な移載装置を備え、ラックとステーションとの間でキャリアまたは物品を搬送する搬送装置、

とを備える自動倉庫。

【請求項2】

移載装置は独立して出退自在な複数のアームから成り、複数のアームを同時にかつ同期して出退させることによりキャリアを移載し、アームを個別に出退させることにより物品を移載するように構成されている、請求項1の自動倉庫。

【請求項3】

搬送装置をラックに沿って走行させて、ステーションへ出庫するキャリアへ物品を荷揃えさせると共に、荷揃え済みのキャリアを搬送装置によりステーションへ出庫させるコントローラをさらに備えている、請求項1または2の自動倉庫。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−35671(P2013−35671A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174231(P2011−174231)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]